3д принтер с прошивкой klipper на борту

- Цена: 32300 ₽

- Перейти в магазин

Доброго всем дня. Наконец-то новинка от FlyingBear попала ко мне на распаковку! Тот самый про который все слышали, но пока информации касательно его совсем мало. Полная маркировка модели «Flying Bear S1». Казалось бы это всего лишь один из множества 3д принтеров, но не всё так просто! Отличительная фишка принтера- в нём собрано много лучшего от известных брендовых 3д принтеров ценовая категория которых далеко за 50 000₽. Здесь вам и авто уровень стола и компенсация резонанса и корректировка давления пластика. Только за совсем другие деньги. Правда единственный способ проверить всё обещанное- это его протестировать.

Но давайте обо всё по порядку.

Кто не в теме прошивка klipper- это очень перспективное направление в 3д печати имеющее столько «плюшек», что на обычных(медленных) прошивках это просто не реализуемо.

Максимальная скорость 600 мм/сек и ускорение до 20000 мм/с. Правда опять же единственный способ это проверить- это произвести испытания. Потому как до того уже были громкие заявления от гораздо более дорогих вариантов производителей принтеров, но по факту всё оказалось не так уж радужно.

FlyingBear получилось добиться веса портала всего в 770 грамм. За счёт чего сильно уменьшена инерция при перемещении, что идеально сочетается с прошивкой Klipper для повышения высокой скорости.

Используемая кинематика для перемещения в принтере S1- CoreXY. Что очень круто!

Используемая кинематика для перемещения в принтере S1- CoreXY. Что очень круто!

Всё это вместе даёт высокую скорость и точность.

Имеется активная компенсация резонанса(Input shaper)технология с помощью которой можно уменьшить эффект эха на изделиях. В голове встроен модуль ADXL345(акселерометр) который активно снижает вибрацию для улучшения качества печати. Точнее не снижает, а регистрирует. После чего в режиме онлайн происходит корректировка режимов работы. Объяснил по простому потому как на деле всё гораздо сложнее.

Естественно есть контроль за давлением(Pressure advance) предназначенный для компенсации эластичности нити и неравномерности экструдирования пластика. Опять же «плюшка» прошивки Klipper.

Далее его надо настроить, но учитывая, что это всё делается автоматически особых трудностей это не составит. Но давайте обо всё по порядку.

После вскрытия огромной коробки весом в 18 килограмм сверху обнаруживаем комплектовочный листок с перечнем того, что находится в посылке и отметкой комплектовщика.

Далее обнаруживаем довольно любопытный вариант верхнего температурного чехла. Он сборный и для установки предварительно его нужно будет подготовить:

Далее обнаруживаем довольно любопытный вариант верхнего температурного чехла. Он сборный и для установки предварительно его нужно будет подготовить:

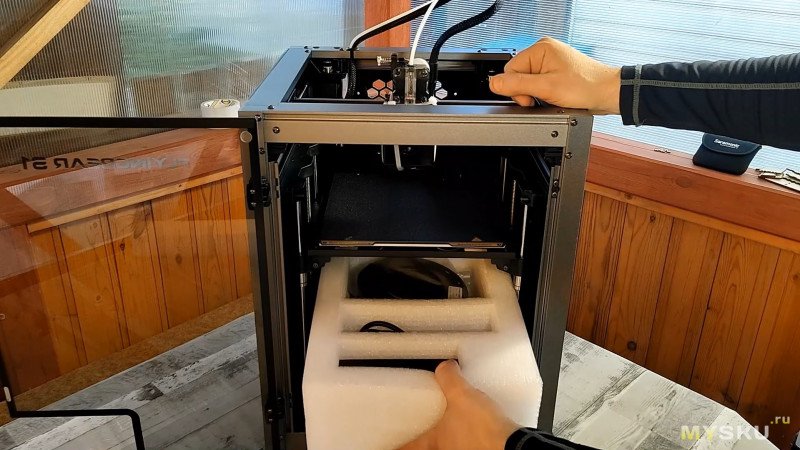

Отложив в сторону уплотнитель наблюдаем верх нашего 3д принтера:

Отложив в сторону уплотнитель наблюдаем верх нашего 3д принтера:

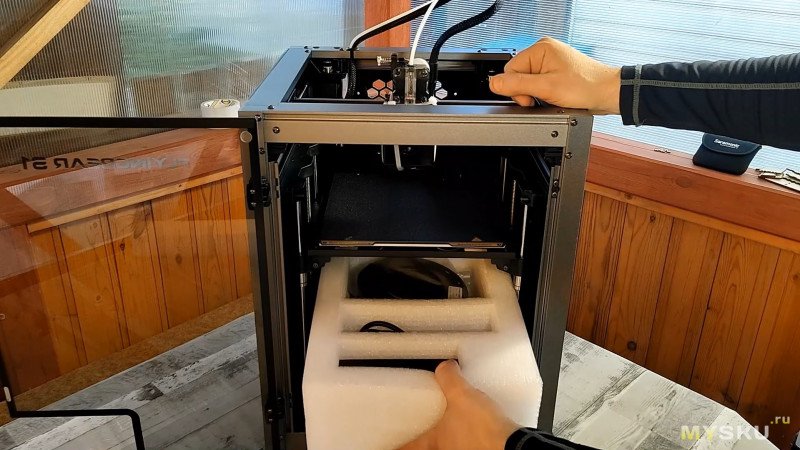

Внутри корпуса в уплотнителе находятся дополнительные элементы для сборки и настройки 3д принтера:

Внутри корпуса в уплотнителе находятся дополнительные элементы для сборки и настройки 3д принтера:

Набор ключиков, шпатель, небольшая катушка филамента(пластика):

Набор ключиков, шпатель, небольшая катушка филамента(пластика):

Помимо этого в уплотнителе обнаруживаем сам сенсорный экран:

Помимо этого в уплотнителе обнаруживаем сам сенсорный экран:

Нижняя часть собрана цельным блоком. Там находится материнская плата с драйверами, блок питания и другие дополнительные элементы:

Нижняя часть собрана цельным блоком. Там находится материнская плата с драйверами, блок питания и другие дополнительные элементы:

Не будем тянуть время первым делом соберём сам термочехол:

Не будем тянуть время первым делом соберём сам термочехол:

Далее монтируем кронштейн для катушки с филаментом:

Далее монтируем кронштейн для катушки с филаментом:

В дополнительных комплектующих была обнаружена ручка для дверцы. Крепится она на два винта:

В дополнительных комплектующих была обнаружена ручка для дверцы. Крепится она на два винта:

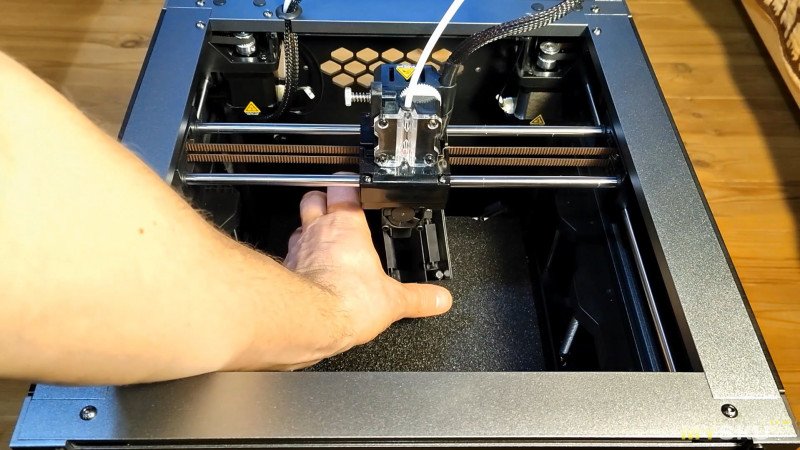

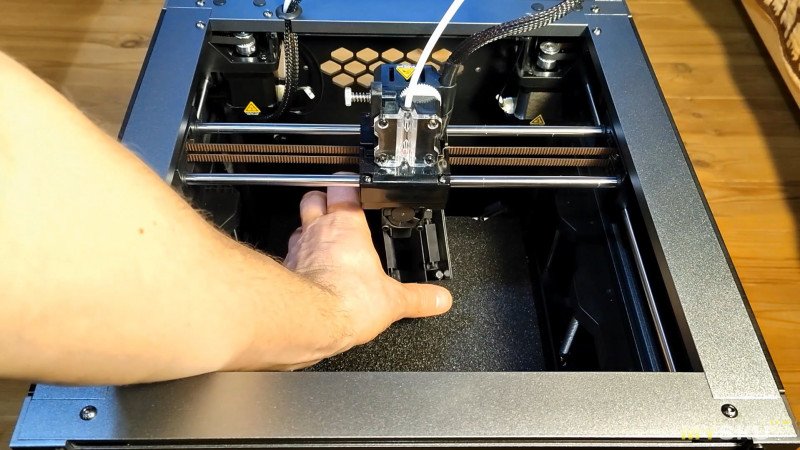

Далее нам следует освободить верхний портал(с завода он зафиксирован хомутами):

Далее нам следует освободить верхний портал(с завода он зафиксирован хомутами):

Случайным образом наткнулся на то, что нижняя часть корпуса экструдера крепится на магнитах. Выглядит это весьма интересно. Похоже что обслуживание экструдера будет более простым чем ожидалось:

Случайным образом наткнулся на то, что нижняя часть корпуса экструдера крепится на магнитах. Выглядит это весьма интересно. Похоже что обслуживание экструдера будет более простым чем ожидалось:

Устанавливаем сенсорный экран(провод с фишкой находится внутри корпуса снизу, справа:

Устанавливаем сенсорный экран(провод с фишкой находится внутри корпуса снизу, справа:

Подключаем питание:

Подключаем питание:

Нажимаем кнопку включения и операционка загружается:

Нажимаем кнопку включения и операционка загружается:

Принтер больно умный и сразу предлагает проверить сняты ли транспортировочные хомуты:

Принтер больно умный и сразу предлагает проверить сняты ли транспортировочные хомуты:

Далее очень важная деталь! Следует зайти в меню принтера и посмотреть информацию об устройстве. Я там обнаружил версию прошивки 2.1- это старая прошивка. Её следует обязательно обновить. На официальном сайте Flying Bear — есть ссылка на гугл диск со свежими и постоянно обновляемыми прошивками. Просто её скачиваем и записываем на пустую флешку формата Micro SD. Далее вставляем её в специальный слот на оборотной стороне сенсорного экрана:

Далее очень важная деталь! Следует зайти в меню принтера и посмотреть информацию об устройстве. Я там обнаружил версию прошивки 2.1- это старая прошивка. Её следует обязательно обновить. На официальном сайте Flying Bear — есть ссылка на гугл диск со свежими и постоянно обновляемыми прошивками. Просто её скачиваем и записываем на пустую флешку формата Micro SD. Далее вставляем её в специальный слот на оборотной стороне сенсорного экрана:

Потом просто выключаем и снова включаем принтер. Прошивка с флешки подхватывается и начинается процесс обновления:

Потом просто выключаем и снова включаем принтер. Прошивка с флешки подхватывается и начинается процесс обновления:

Теперь настройка принтера. Тут начинается самое интересное. Настройка настолько сложна, что делается за 30 секунд. Берём кубик распечатанный на этом же 3д принтере(лежал в наборе — как тестовый показатель 1-й печати) и зажимаем его между столом и верхними кронштейнами направляющих стола поочерёдно. По сути это просто предварительная настройка для обывателя. Дабы не запустили 3д принтер с очень перекошенным столом.

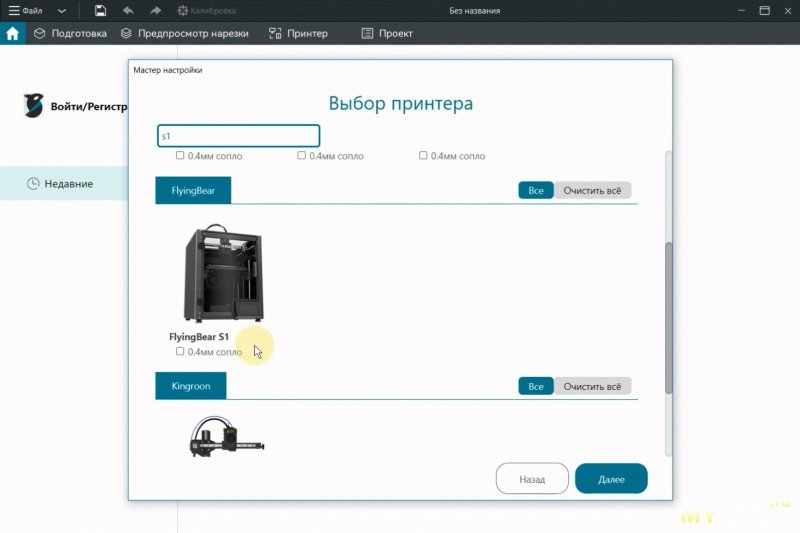

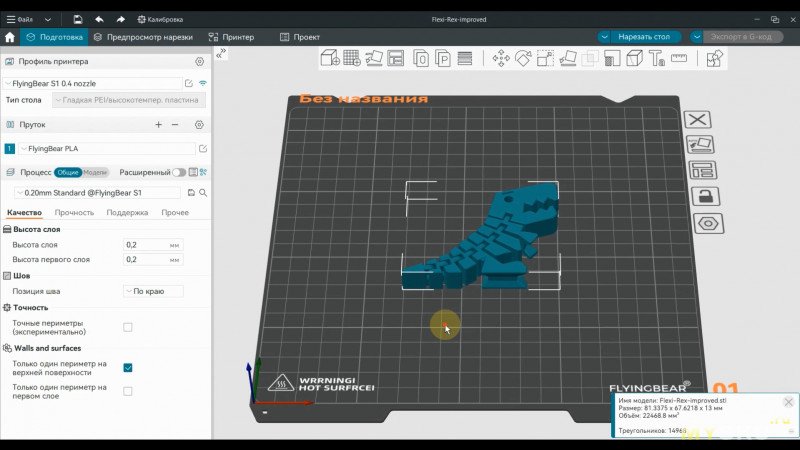

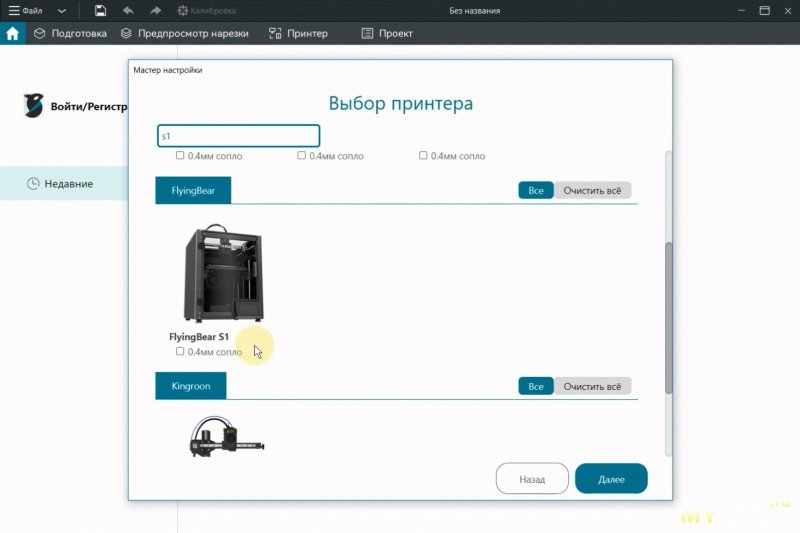

Производитель рекомендует использовать Orca Slicer, нынче очень модный слайсер для нарезки модели в g-код. Предусмотрены даже предварительные настройки именно для 3d принтера S1:

Производитель рекомендует использовать Orca Slicer, нынче очень модный слайсер для нарезки модели в g-код. Предусмотрены даже предварительные настройки именно для 3d принтера S1:

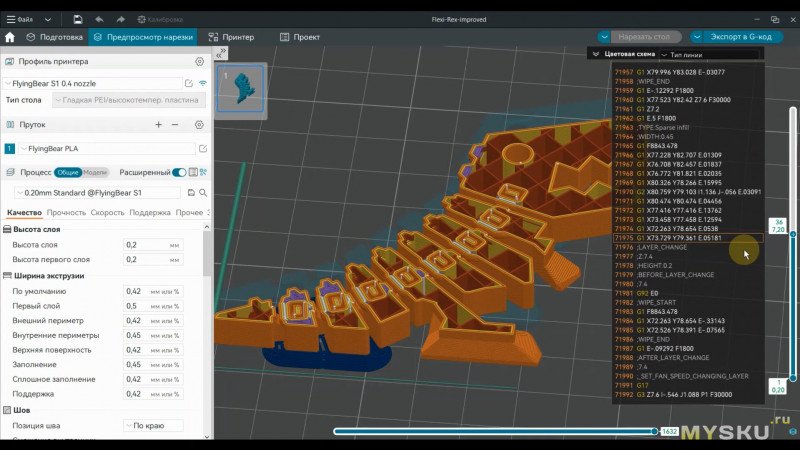

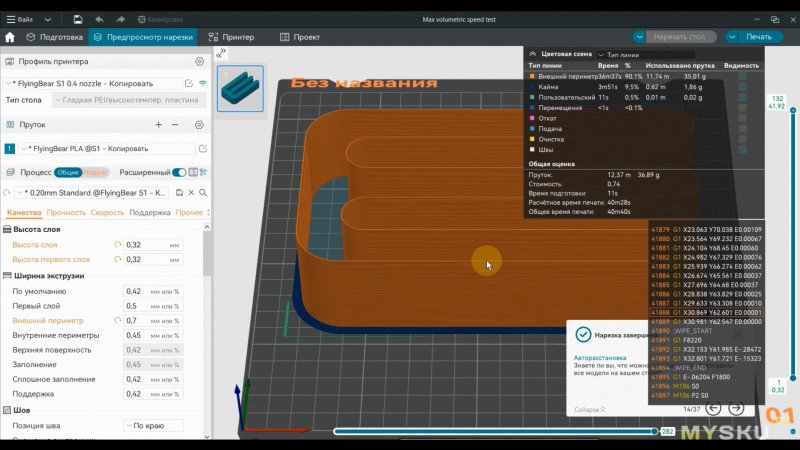

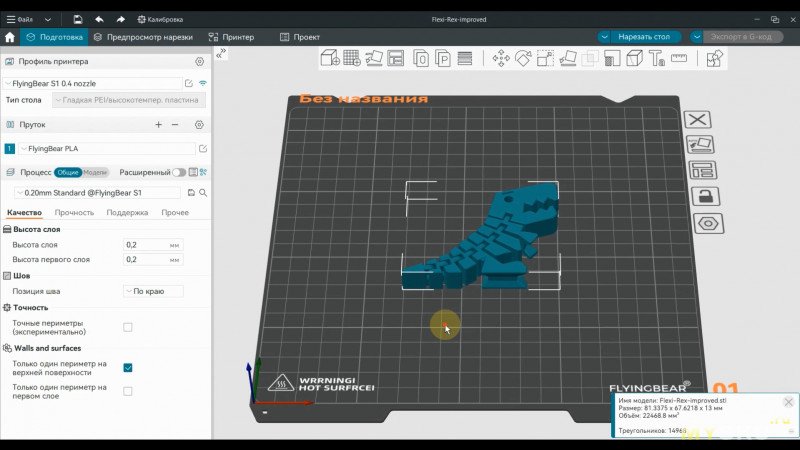

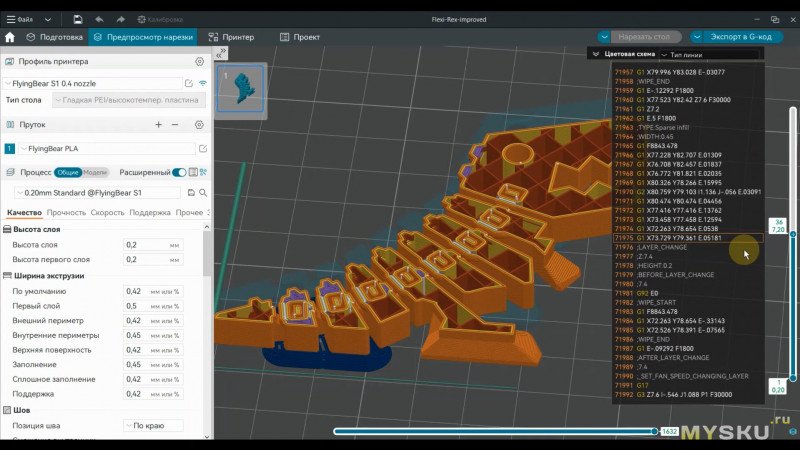

Обработка модели в слайсере Orca Slicer:

Обработка модели в слайсере Orca Slicer:

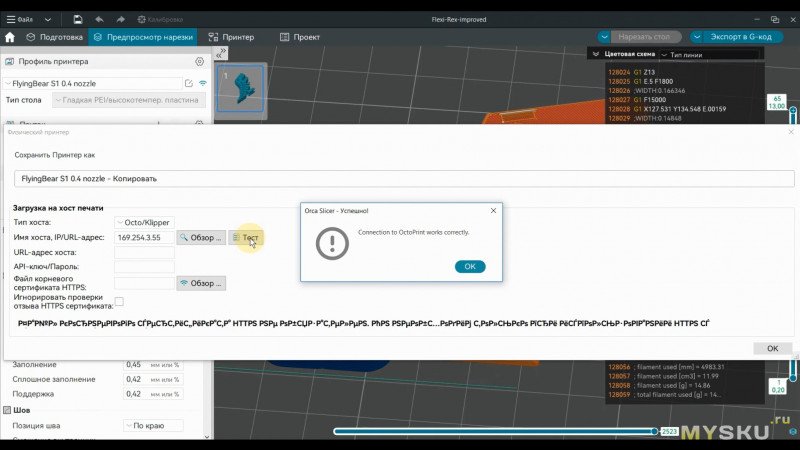

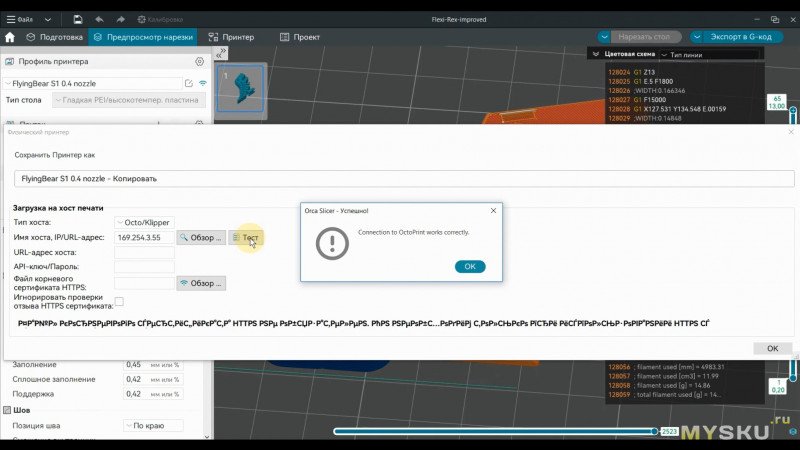

Далее принтер следует подключить через Wi-Fi. Для этого нажимаем на значок обозначающий Wi-Fi в программе Orca Slicer. Далее вбиваем IP адрес 3д принтера. Подсмотреть IP адрес можно в соответствующем меню самого 3д принтера:

Далее принтер следует подключить через Wi-Fi. Для этого нажимаем на значок обозначающий Wi-Fi в программе Orca Slicer. Далее вбиваем IP адрес 3д принтера. Подсмотреть IP адрес можно в соответствующем меню самого 3д принтера:

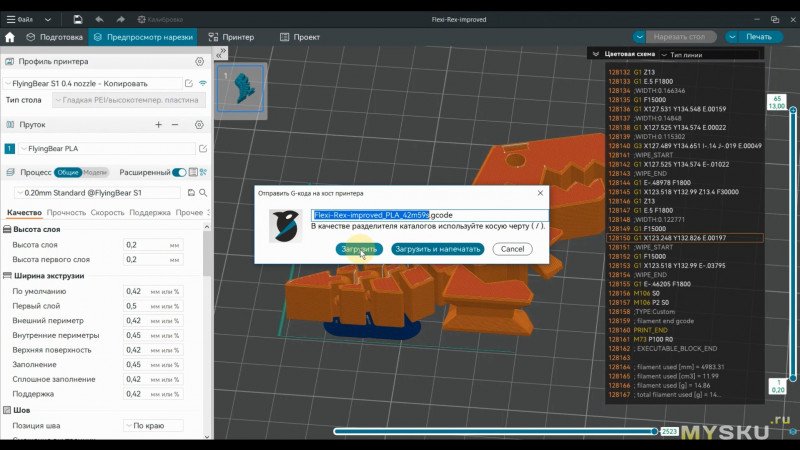

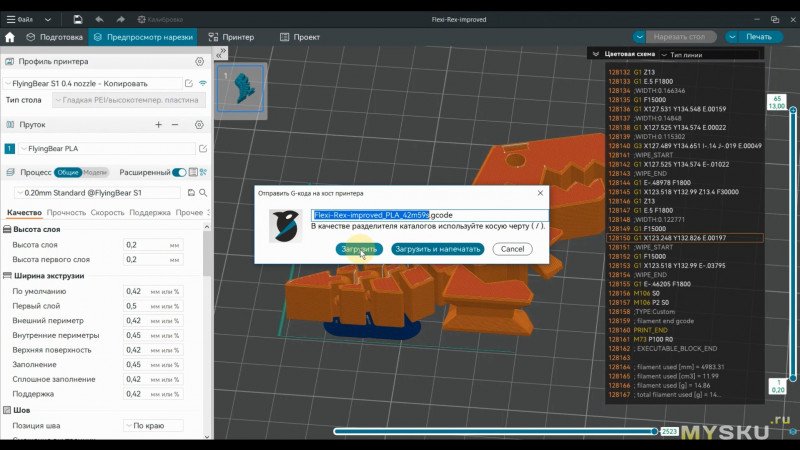

Теперь нарезанную модель можно забросить на печать или просто забросить в память 3д принтера. Варианты видны на фото ниже:

Теперь нарезанную модель можно забросить на печать или просто забросить в память 3д принтера. Варианты видны на фото ниже:

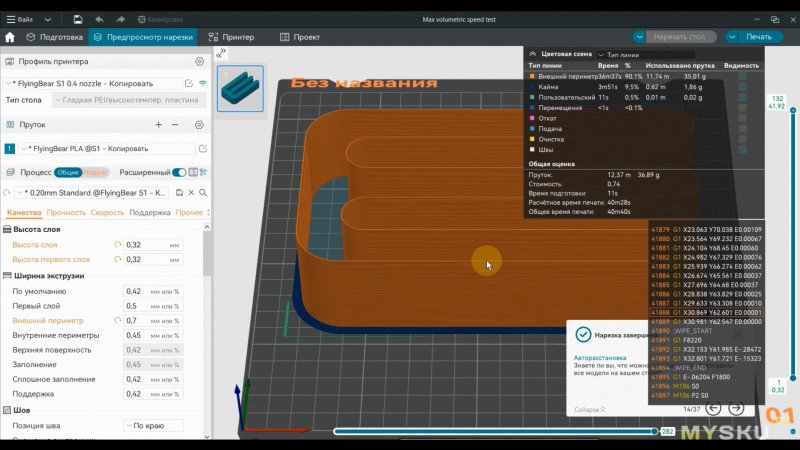

Само собой Вы ждёте тестов. У меня они есть для Вас) Первый и один из самых важных это тест на поток который сможет продавить экструдер. Именно это и является основным ограничителем скорости современных, скоростных 3д принтеров:

Само собой Вы ждёте тестов. У меня они есть для Вас) Первый и один из самых важных это тест на поток который сможет продавить экструдер. Именно это и является основным ограничителем скорости современных, скоростных 3д принтеров:

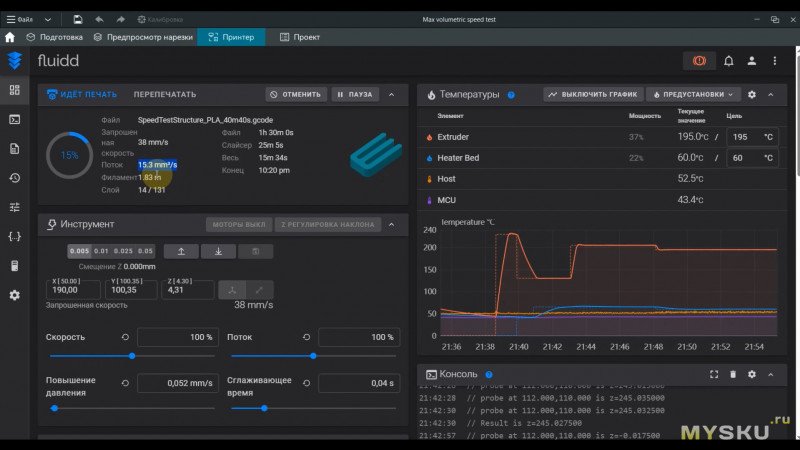

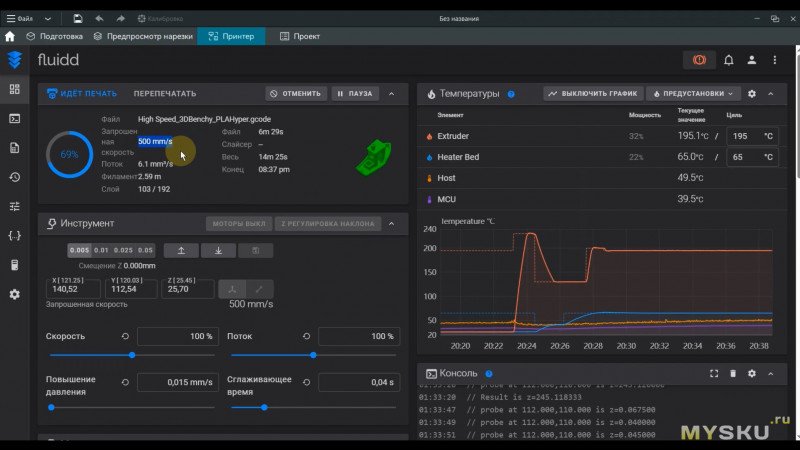

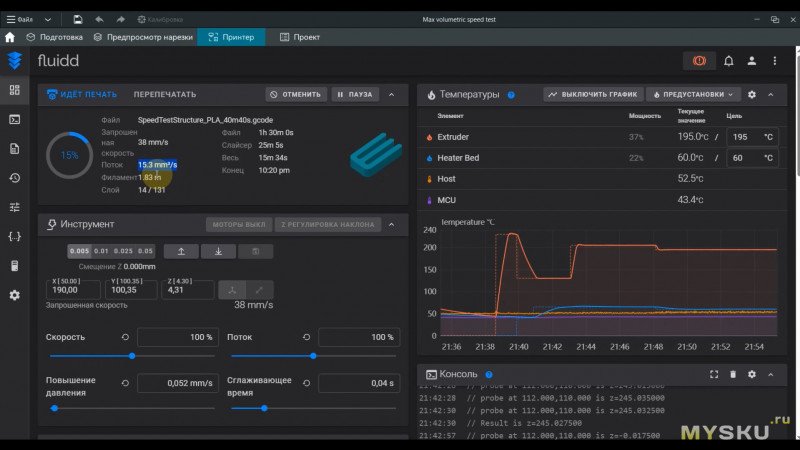

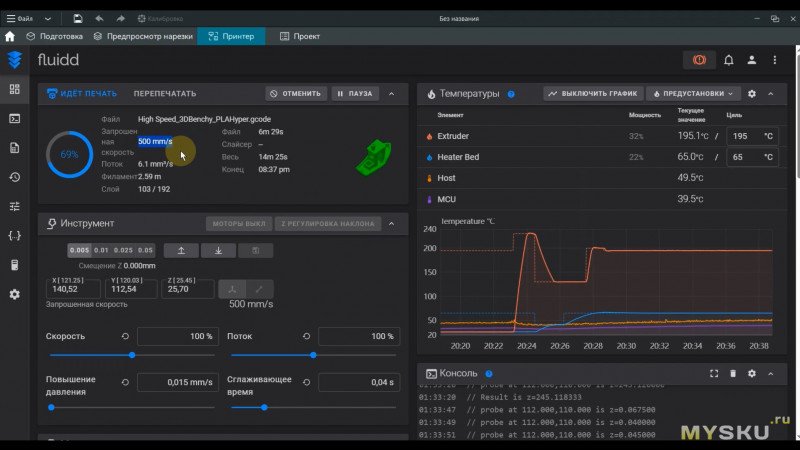

Данный тест встроен в Orca Slicer, что очень удобно. Суть его в том, что мы выставляем минимальный поток пластика через экструдер. Так же задаём шаг изменения и указываем верхнюю планку потока(примерно на глаз). Вот вид из окна прошивки Klipper:

Данный тест встроен в Orca Slicer, что очень удобно. Суть его в том, что мы выставляем минимальный поток пластика через экструдер. Так же задаём шаг изменения и указываем верхнюю планку потока(примерно на глаз). Вот вид из окна прошивки Klipper:

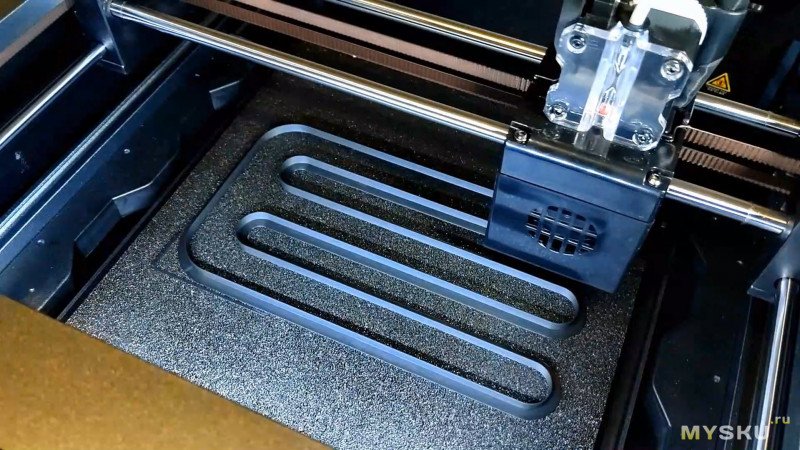

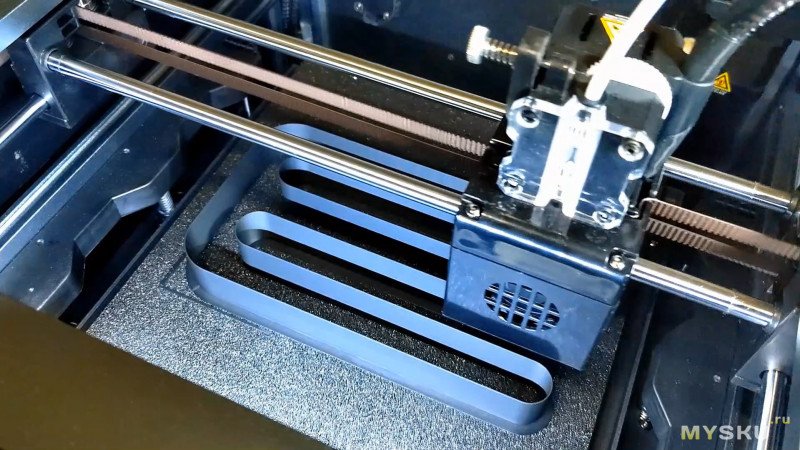

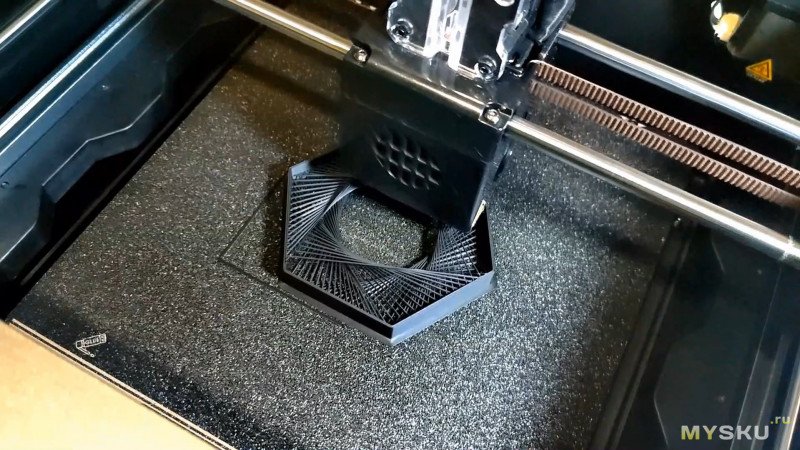

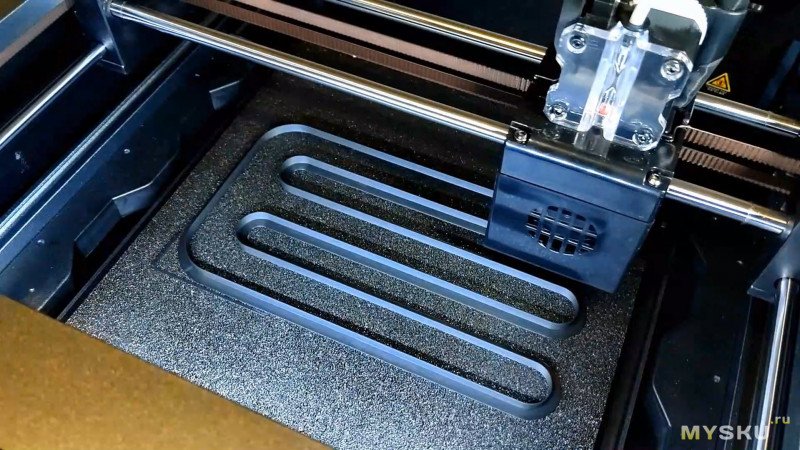

А вот что происходит на столе самого 3д принтера:

А вот что происходит на столе самого 3д принтера:

Суть следующая: принтер постепенно(шагами) наращивает скорость вплоть до той на которой экструдер 3д принтера начнёт не справляться. Собственно эта цифра нас и интересует. В обычных 3д принтерах эта цифра составляет максимум 7-11 кубиков. В нашем же случае производитель указал 32 кубика. Хотя в описании дословно написано «поток до 32 мм/с».

Суть следующая: принтер постепенно(шагами) наращивает скорость вплоть до той на которой экструдер 3д принтера начнёт не справляться. Собственно эта цифра нас и интересует. В обычных 3д принтерах эта цифра составляет максимум 7-11 кубиков. В нашем же случае производитель указал 32 кубика. Хотя в описании дословно написано «поток до 32 мм/с».

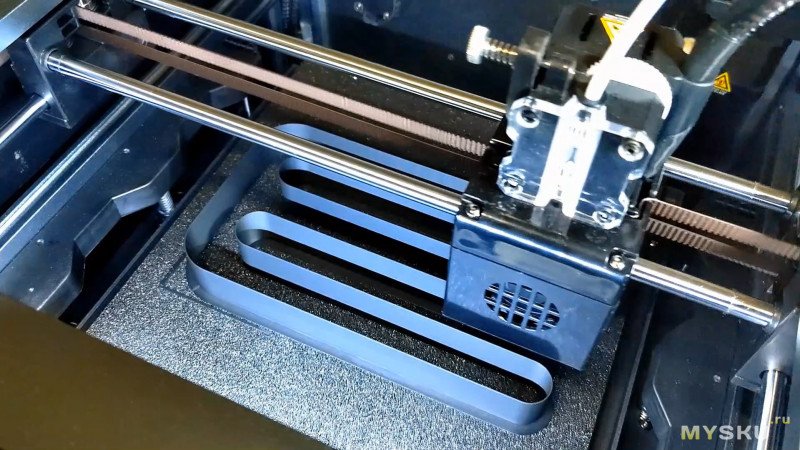

Тест продолжается:

Поток уже более чем 12 кубиков- экструдер справляется… Но спустя некоторое время всё же начали появляться артефакты. Они видны на фото ниже:

Поток уже более чем 12 кубиков- экструдер справляется… Но спустя некоторое время всё же начали появляться артефакты. Они видны на фото ниже:

Теперь берём колумбик и измеряем высоту до первого появления артефактов.

Теперь берём колумбик и измеряем высоту до первого появления артефактов.

Кстати первый тест сделан на комплектном пластике(который шёл в комплекте). Это Чёрный PLA пластик. Без приставок гипер(Hyper). Так что тест лояльный без мухлежа.

Я намерял 28 мм. Важно! Тут я немного ошибся и неправильно с первого раза произвёл расчёт.

Я намерял 28 мм. Важно! Тут я немного ошибся и неправильно с первого раза произвёл расчёт.

Но Вам в топике уже указываю реальные правильно посчитанные данные. Итак максимальный, поток экструдера Flying Bear S1 составил 19 кубиков. Как рассчитать? Изначально я задал минимальный поток 5 кубов. Задал шаг изменения в 0,5. Считаем так(начальный поток + шаг умноженный на высоту в мм) S=5+0,5*28= 19 кубиков. Что очень не плохо. Но далеко не 32 ) Хотя не понятно, что имелось ввиду под 32 мм- возможно это лишь коммерческий ход или что-то вроде этого.

Кстати вот Вам ещё подсказка, про которую многие не знают. Считать особо ничего и не надо ) На самом тестере сзади есть разделительные линии. Так вот начальный поток + количество этих линий и есть максимальный поток. Начальный поток 5 кубиков + 14 полосок. Итого 19 ) Всё оказалось проще и многие про это вообще не в курсе и ломают голову почему надо считать как указано выше.

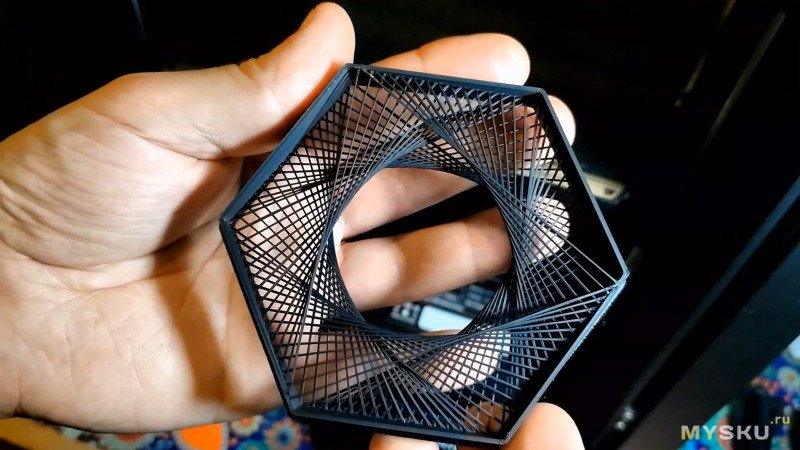

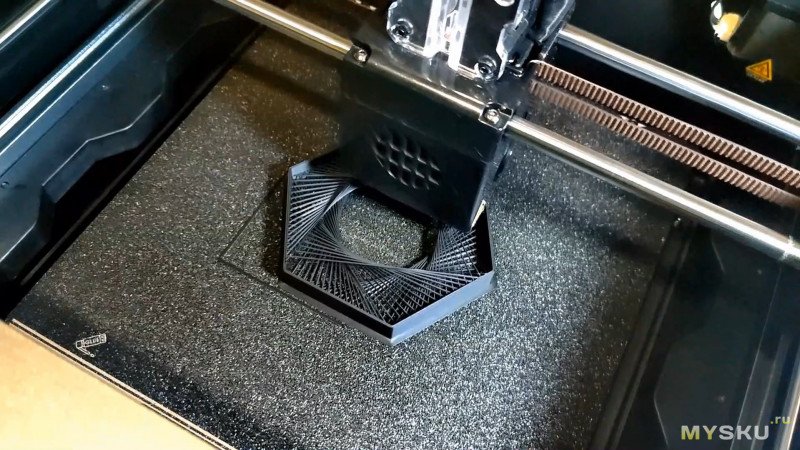

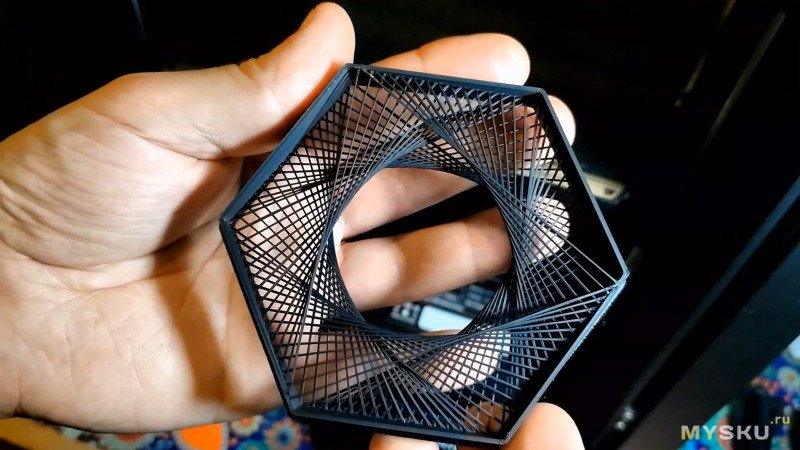

Следующий стресс тест на нависания:

Суть его в том, что печатается шестигранная фигура, но внутри её со смещением печатается нависающая нить. Стресс с которым обычные 3д принтеры не справятся. Потому как нить по факту тянется в воздухе и требуется очень сильный обдув.

Суть его в том, что печатается шестигранная фигура, но внутри её со смещением печатается нависающая нить. Стресс с которым обычные 3д принтеры не справятся. Потому как нить по факту тянется в воздухе и требуется очень сильный обдув.

Вот такая красота получается:

Вот такая красота получается:

Я считаю что тест пройдет на легке.

Я считаю что тест пройдет на легке.

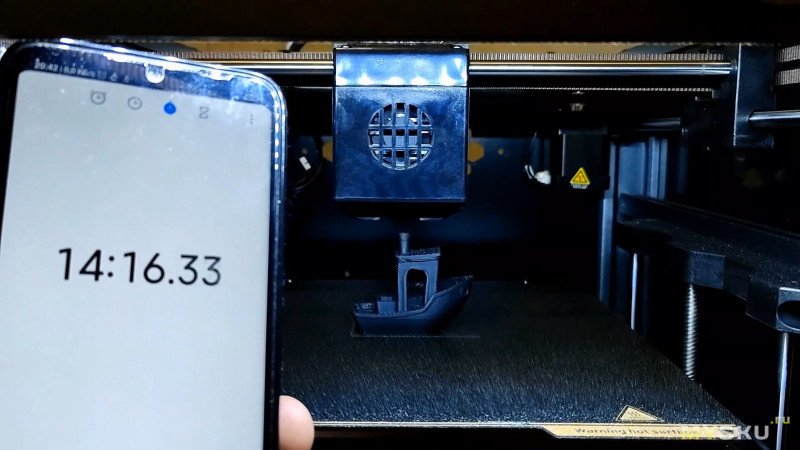

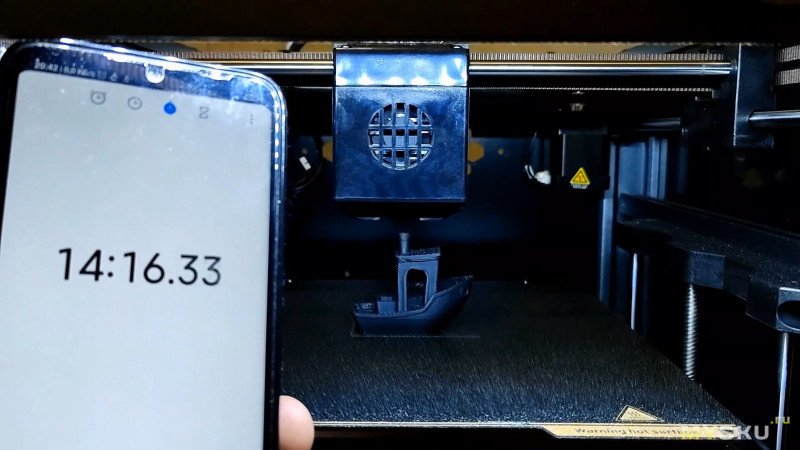

Ну и само собой тест на качественную печать кораблика Бенча:

Качество на высоте:

Качество на высоте:

Но и время печати составило целых 39 минут. Что быстро, но недостаточно для принтера такого уровня.

Но и время печати составило целых 39 минут. Что быстро, но недостаточно для принтера такого уровня.

Теперь тест от которого принтер просто должен пойти в разнос, потому как скорости будут предельные. Вплоть до 500 мм/сек.

И «вот Вам пожалуйста»- кораблик распечатан за 14 минут 16 секунд.

И «вот Вам пожалуйста»- кораблик распечатан за 14 минут 16 секунд.

Вопрос как он распечатан) Это другой вопрос. По сути задача выполнена… Но качество не является допустимым. Печать на скоростях свыше 300 мм/сек. и ускорении в 20000 мм/сек2- естественно сказывается на качестве печати. Хотя основная проблема как оказалось- всё же не достаточное охлаждение модели. Из-за чего Бенчик слегка поплыл. Но он напечатан)

Вопрос как он распечатан) Это другой вопрос. По сути задача выполнена… Но качество не является допустимым. Печать на скоростях свыше 300 мм/сек. и ускорении в 20000 мм/сек2- естественно сказывается на качестве печати. Хотя основная проблема как оказалось- всё же не достаточное охлаждение модели. Из-за чего Бенчик слегка поплыл. Но он напечатан)

-установлено модернизированное сопло. Но оно и понятно- большая скорость требует значительного увеличения прогоняемого пластика через сопло.

-экструдер прямой типа Direct для более высокой точности и работы со сложными пластиками.

-есть и любимая фишка Flying Bear- это прозрачный подающий механизм. Такой же использовался и на Reborn2.

-магнитный Корпус, быстросъемный. Это я про голову.

-керамический нагреватель с температурой до 300 ℃, а это быстрый и равномерный нагрев.

-независимое автоматическое выравнивание стола с двумя независимыми осями Z.

-полностью закрытый корпус, что поддерживает стабильную температуру внутри 3д принтера, что улучшает печать пластиком АБС и других высокотемпературных и сложных в печати материалов.

-двусторонняя пластина Pei с магнитом. Готовые детали легко снимаются. Не нужно ждать окончательного остывания стола после печати.

-есть встроенное освещение внутри камеры.

Как всегда ссылочка на видео вариант:

Но давайте обо всё по порядку.

Общая информация для упрощения понимания:

Принтер легко управляется через любой ПК или смартфон подключенный к общей сети Wi-Fi(это собственно уже не шик, а стандартная опция и фишка прошивки klipper), но тем не менее многие и это не могут себе позволить.Кто не в теме прошивка klipper- это очень перспективное направление в 3д печати имеющее столько «плюшек», что на обычных(медленных) прошивках это просто не реализуемо.

Максимальная скорость 600 мм/сек и ускорение до 20000 мм/с. Правда опять же единственный способ это проверить- это произвести испытания. Потому как до того уже были громкие заявления от гораздо более дорогих вариантов производителей принтеров, но по факту всё оказалось не так уж радужно.

FlyingBear получилось добиться веса портала всего в 770 грамм. За счёт чего сильно уменьшена инерция при перемещении, что идеально сочетается с прошивкой Klipper для повышения высокой скорости.

Используемая кинематика для перемещения в принтере S1- CoreXY. Что очень круто!

Используемая кинематика для перемещения в принтере S1- CoreXY. Что очень круто!Всё это вместе даёт высокую скорость и точность.

Имеется активная компенсация резонанса(Input shaper)технология с помощью которой можно уменьшить эффект эха на изделиях. В голове встроен модуль ADXL345(акселерометр) который активно снижает вибрацию для улучшения качества печати. Точнее не снижает, а регистрирует. После чего в режиме онлайн происходит корректировка режимов работы. Объяснил по простому потому как на деле всё гораздо сложнее.

Естественно есть контроль за давлением(Pressure advance) предназначенный для компенсации эластичности нити и неравномерности экструдирования пластика. Опять же «плюшка» прошивки Klipper.

Теперь ближе к делу(к распаковке):

Принтер приходит предварительно собранным, остаётся установить только дверцы, сенсорный экран и держатель для катушки и ещё пару мелочей.Далее его надо настроить, но учитывая, что это всё делается автоматически особых трудностей это не составит. Но давайте обо всё по порядку.

После вскрытия огромной коробки весом в 18 килограмм сверху обнаруживаем комплектовочный листок с перечнем того, что находится в посылке и отметкой комплектовщика.

Далее обнаруживаем довольно любопытный вариант верхнего температурного чехла. Он сборный и для установки предварительно его нужно будет подготовить:

Далее обнаруживаем довольно любопытный вариант верхнего температурного чехла. Он сборный и для установки предварительно его нужно будет подготовить: Отложив в сторону уплотнитель наблюдаем верх нашего 3д принтера:

Отложив в сторону уплотнитель наблюдаем верх нашего 3д принтера: Внутри корпуса в уплотнителе находятся дополнительные элементы для сборки и настройки 3д принтера:

Внутри корпуса в уплотнителе находятся дополнительные элементы для сборки и настройки 3д принтера: Набор ключиков, шпатель, небольшая катушка филамента(пластика):

Набор ключиков, шпатель, небольшая катушка филамента(пластика): Помимо этого в уплотнителе обнаруживаем сам сенсорный экран:

Помимо этого в уплотнителе обнаруживаем сам сенсорный экран: Нижняя часть собрана цельным блоком. Там находится материнская плата с драйверами, блок питания и другие дополнительные элементы:

Нижняя часть собрана цельным блоком. Там находится материнская плата с драйверами, блок питания и другие дополнительные элементы: Не будем тянуть время первым делом соберём сам термочехол:

Не будем тянуть время первым делом соберём сам термочехол: Далее монтируем кронштейн для катушки с филаментом:

Далее монтируем кронштейн для катушки с филаментом: В дополнительных комплектующих была обнаружена ручка для дверцы. Крепится она на два винта:

В дополнительных комплектующих была обнаружена ручка для дверцы. Крепится она на два винта: Далее нам следует освободить верхний портал(с завода он зафиксирован хомутами):

Далее нам следует освободить верхний портал(с завода он зафиксирован хомутами): Случайным образом наткнулся на то, что нижняя часть корпуса экструдера крепится на магнитах. Выглядит это весьма интересно. Похоже что обслуживание экструдера будет более простым чем ожидалось:

Случайным образом наткнулся на то, что нижняя часть корпуса экструдера крепится на магнитах. Выглядит это весьма интересно. Похоже что обслуживание экструдера будет более простым чем ожидалось: Устанавливаем сенсорный экран(провод с фишкой находится внутри корпуса снизу, справа:

Устанавливаем сенсорный экран(провод с фишкой находится внутри корпуса снизу, справа: Подключаем питание:

Подключаем питание: Нажимаем кнопку включения и операционка загружается:

Нажимаем кнопку включения и операционка загружается: Принтер больно умный и сразу предлагает проверить сняты ли транспортировочные хомуты:

Принтер больно умный и сразу предлагает проверить сняты ли транспортировочные хомуты: Далее очень важная деталь! Следует зайти в меню принтера и посмотреть информацию об устройстве. Я там обнаружил версию прошивки 2.1- это старая прошивка. Её следует обязательно обновить. На официальном сайте Flying Bear — есть ссылка на гугл диск со свежими и постоянно обновляемыми прошивками. Просто её скачиваем и записываем на пустую флешку формата Micro SD. Далее вставляем её в специальный слот на оборотной стороне сенсорного экрана:

Далее очень важная деталь! Следует зайти в меню принтера и посмотреть информацию об устройстве. Я там обнаружил версию прошивки 2.1- это старая прошивка. Её следует обязательно обновить. На официальном сайте Flying Bear — есть ссылка на гугл диск со свежими и постоянно обновляемыми прошивками. Просто её скачиваем и записываем на пустую флешку формата Micro SD. Далее вставляем её в специальный слот на оборотной стороне сенсорного экрана: Потом просто выключаем и снова включаем принтер. Прошивка с флешки подхватывается и начинается процесс обновления:

Потом просто выключаем и снова включаем принтер. Прошивка с флешки подхватывается и начинается процесс обновления:

Важно !

Потом флеш накопитель следует изъять иначе обновление будет продолжаться бесконечно)Теперь настройка принтера. Тут начинается самое интересное. Настройка настолько сложна, что делается за 30 секунд. Берём кубик распечатанный на этом же 3д принтере(лежал в наборе — как тестовый показатель 1-й печати) и зажимаем его между столом и верхними кронштейнами направляющих стола поочерёдно. По сути это просто предварительная настройка для обывателя. Дабы не запустили 3д принтер с очень перекошенным столом.

Производитель рекомендует использовать Orca Slicer, нынче очень модный слайсер для нарезки модели в g-код. Предусмотрены даже предварительные настройки именно для 3d принтера S1:

Производитель рекомендует использовать Orca Slicer, нынче очень модный слайсер для нарезки модели в g-код. Предусмотрены даже предварительные настройки именно для 3d принтера S1: Обработка модели в слайсере Orca Slicer:

Обработка модели в слайсере Orca Slicer:

Далее принтер следует подключить через Wi-Fi. Для этого нажимаем на значок обозначающий Wi-Fi в программе Orca Slicer. Далее вбиваем IP адрес 3д принтера. Подсмотреть IP адрес можно в соответствующем меню самого 3д принтера:

Далее принтер следует подключить через Wi-Fi. Для этого нажимаем на значок обозначающий Wi-Fi в программе Orca Slicer. Далее вбиваем IP адрес 3д принтера. Подсмотреть IP адрес можно в соответствующем меню самого 3д принтера: Теперь нарезанную модель можно забросить на печать или просто забросить в память 3д принтера. Варианты видны на фото ниже:

Теперь нарезанную модель можно забросить на печать или просто забросить в память 3д принтера. Варианты видны на фото ниже: Само собой Вы ждёте тестов. У меня они есть для Вас) Первый и один из самых важных это тест на поток который сможет продавить экструдер. Именно это и является основным ограничителем скорости современных, скоростных 3д принтеров:

Само собой Вы ждёте тестов. У меня они есть для Вас) Первый и один из самых важных это тест на поток который сможет продавить экструдер. Именно это и является основным ограничителем скорости современных, скоростных 3д принтеров: Данный тест встроен в Orca Slicer, что очень удобно. Суть его в том, что мы выставляем минимальный поток пластика через экструдер. Так же задаём шаг изменения и указываем верхнюю планку потока(примерно на глаз). Вот вид из окна прошивки Klipper:

Данный тест встроен в Orca Slicer, что очень удобно. Суть его в том, что мы выставляем минимальный поток пластика через экструдер. Так же задаём шаг изменения и указываем верхнюю планку потока(примерно на глаз). Вот вид из окна прошивки Klipper: А вот что происходит на столе самого 3д принтера:

А вот что происходит на столе самого 3д принтера: Суть следующая: принтер постепенно(шагами) наращивает скорость вплоть до той на которой экструдер 3д принтера начнёт не справляться. Собственно эта цифра нас и интересует. В обычных 3д принтерах эта цифра составляет максимум 7-11 кубиков. В нашем же случае производитель указал 32 кубика. Хотя в описании дословно написано «поток до 32 мм/с».

Суть следующая: принтер постепенно(шагами) наращивает скорость вплоть до той на которой экструдер 3д принтера начнёт не справляться. Собственно эта цифра нас и интересует. В обычных 3д принтерах эта цифра составляет максимум 7-11 кубиков. В нашем же случае производитель указал 32 кубика. Хотя в описании дословно написано «поток до 32 мм/с».Тест продолжается:

Поток уже более чем 12 кубиков- экструдер справляется… Но спустя некоторое время всё же начали появляться артефакты. Они видны на фото ниже:

Поток уже более чем 12 кубиков- экструдер справляется… Но спустя некоторое время всё же начали появляться артефакты. Они видны на фото ниже: Теперь берём колумбик и измеряем высоту до первого появления артефактов.

Теперь берём колумбик и измеряем высоту до первого появления артефактов.Кстати первый тест сделан на комплектном пластике(который шёл в комплекте). Это Чёрный PLA пластик. Без приставок гипер(Hyper). Так что тест лояльный без мухлежа.

Я намерял 28 мм. Важно! Тут я немного ошибся и неправильно с первого раза произвёл расчёт.

Я намерял 28 мм. Важно! Тут я немного ошибся и неправильно с первого раза произвёл расчёт. Но Вам в топике уже указываю реальные правильно посчитанные данные. Итак максимальный, поток экструдера Flying Bear S1 составил 19 кубиков. Как рассчитать? Изначально я задал минимальный поток 5 кубов. Задал шаг изменения в 0,5. Считаем так(начальный поток + шаг умноженный на высоту в мм) S=5+0,5*28= 19 кубиков. Что очень не плохо. Но далеко не 32 ) Хотя не понятно, что имелось ввиду под 32 мм- возможно это лишь коммерческий ход или что-то вроде этого.

Кстати вот Вам ещё подсказка, про которую многие не знают. Считать особо ничего и не надо ) На самом тестере сзади есть разделительные линии. Так вот начальный поток + количество этих линий и есть максимальный поток. Начальный поток 5 кубиков + 14 полосок. Итого 19 ) Всё оказалось проще и многие про это вообще не в курсе и ломают голову почему надо считать как указано выше.

Следующий стресс тест на нависания:

Суть его в том, что печатается шестигранная фигура, но внутри её со смещением печатается нависающая нить. Стресс с которым обычные 3д принтеры не справятся. Потому как нить по факту тянется в воздухе и требуется очень сильный обдув.

Суть его в том, что печатается шестигранная фигура, но внутри её со смещением печатается нависающая нить. Стресс с которым обычные 3д принтеры не справятся. Потому как нить по факту тянется в воздухе и требуется очень сильный обдув. Вот такая красота получается:

Вот такая красота получается: Я считаю что тест пройдет на легке.

Я считаю что тест пройдет на легке.Ну и само собой тест на качественную печать кораблика Бенча:

Качество на высоте:

Качество на высоте: Но и время печати составило целых 39 минут. Что быстро, но недостаточно для принтера такого уровня.

Но и время печати составило целых 39 минут. Что быстро, но недостаточно для принтера такого уровня.Теперь тест от которого принтер просто должен пойти в разнос, потому как скорости будут предельные. Вплоть до 500 мм/сек.

И «вот Вам пожалуйста»- кораблик распечатан за 14 минут 16 секунд.

И «вот Вам пожалуйста»- кораблик распечатан за 14 минут 16 секунд. Вопрос как он распечатан) Это другой вопрос. По сути задача выполнена… Но качество не является допустимым. Печать на скоростях свыше 300 мм/сек. и ускорении в 20000 мм/сек2- естественно сказывается на качестве печати. Хотя основная проблема как оказалось- всё же не достаточное охлаждение модели. Из-за чего Бенчик слегка поплыл. Но он напечатан)

Вопрос как он распечатан) Это другой вопрос. По сути задача выполнена… Но качество не является допустимым. Печать на скоростях свыше 300 мм/сек. и ускорении в 20000 мм/сек2- естественно сказывается на качестве печати. Хотя основная проблема как оказалось- всё же не достаточное охлаждение модели. Из-за чего Бенчик слегка поплыл. Но он напечатан)

Ещё немного уточняющей информации от производителя:

-на голове два мощных вентилятора с огромной частотой вращения 13000 об/мин, обеспечивают печать сложных моделей и на высокой скорости.-установлено модернизированное сопло. Но оно и понятно- большая скорость требует значительного увеличения прогоняемого пластика через сопло.

-экструдер прямой типа Direct для более высокой точности и работы со сложными пластиками.

-есть и любимая фишка Flying Bear- это прозрачный подающий механизм. Такой же использовался и на Reborn2.

-магнитный Корпус, быстросъемный. Это я про голову.

-керамический нагреватель с температурой до 300 ℃, а это быстрый и равномерный нагрев.

-независимое автоматическое выравнивание стола с двумя независимыми осями Z.

-полностью закрытый корпус, что поддерживает стабильную температуру внутри 3д принтера, что улучшает печать пластиком АБС и других высокотемпературных и сложных в печати материалов.

-двусторонняя пластина Pei с магнитом. Готовые детали легко снимаются. Не нужно ждать окончательного остывания стола после печати.

-есть встроенное освещение внутри камеры.

Как всегда ссылочка на видео вариант:

PS:

Ну в общем очень неплохо. Для летающего медведя(другое название- «призрак») это просто вертикальный прорыв. Чего стоит переход на прошивку Klipper без которой просто не возможно реализовать такие сумасшедшие скорости печати. В принтере есть очень много новаторских решений. Правда возможно они позаимствованы от других моделей. Но есть и свои фишки. В любом случае принтер интересный и перспективный.| +136 |

20767

86

|

| +173 |

14374

239

|

Самые обсуждаемые обзоры

| +48 |

3092

106

|

| +91 |

7632

75

|

| +38 |

1734

30

|

| +19 |

1615

35

|

С купонами продавца у меня чуть меньше 40600р.

Есть ощущение, что скидка только на него такая большая, т.к. склад разгружают под что-то обновлённое. В отзыве, например, что трубка изгибается слишком и бьётся о крышку в левом дальнем углу, продавец даже пообещал новую крышку с редизайном прислать.

Все терзает меня мысль продать призрак медведя и купить это. Наигрался в улучшения. Рябь и эхо так и не победил.

у меня ничего о крышку не бьётся. впрочем, в комплекте есть мягкая полоска-самоклейка на верх. крышку.

Продавец сказал, что сорло 0.2 планируется в будущем. :)

Вопрос в том, не ухудшат ли к2.

Но после Adventurer 5M пытаться продать эту поделку на 20% дороже — лютый фейл!

Из плюсов — дверь в комплекте и дурацкий колпак, через который ничего не видно.

Копна проводов к экструдеру столейтней давности и не самой лучшей конструкции — ужас!

На картинках там еще «красная медь» рекламируется, если в ней есть резьба, то, без замены на «желтую» латунь, долго не по-печатать.

Спасибо местным авторам, приобрел Adventurer 5M — он прекрасен!

какое-то куцее описание, а не обзор.

зы

а после того, как вышли обзоры ФБГ5, и ФБ втихаря изменили плату электроники, вместо кроваток драйверов распаяв драйверы на плате, доверия ФБ нет вообще.

нае**ли один раз — нахрен, надо учиться на своих ошибках, тем более конкурентов хватает.

Печатает отлично и быстро.

За 27к по акционной цене — однозначно лучший выбор из всего что сейчас есть на рынке.

Быстрая смена работает прекрасно, просто за 10 секунд меняешь голову без какого-либо гемора.

Сами сопла качественные, есть 0.25, 0.4, 0.6 и 0.8. 0.6 и 0.8 — каленые.

Сопла на распродажах можно взять меньше чем за 2к. По отзывам ходят долго, у некоторых уже пробег под 4км без проблем.

Если момент с дорогими соплами-картриджами смущает, то есть отработанный мод под хотенд от бамбулаба. Но быстрая смена — ооочень удобная фишка, нет никакого желания корячиться с ключами для сопла)

Из недостатков: шумноватые кулеры, урезанный клиппер в стоке(но можно легко перешить), в стоке хотэнд до 280 градусов, картридж условно неразборный(разобрать можно, но есть большая вероятность повредить нагреватель)

Сейчас взял бы на распродаже 5m pro, т.к. для обычного в итоге все равно пердолю зашивку, подсветку, hepa фильтры, цепь, докупил каленое сопло)

В прошке все это есть из коробки и килограмм классного pla впридачу :)

— отсутствии управления питания с кнопки на морде

— не возможность подключения обдува стола

— память Про 256 Мб

— ну и зашивка у про из коробки (для обычного есть файлы и для печати и для нарезки стекла).

Вот только не понял — активная термокамера у Про или нет.

Запустили калибровку стола, потом смотрите карту высот. Если большое отклонение по одной из сторон (у меня было 0.4 мм), то подкручиваем гайку под столом. За 3-4 запуска калибровки я добился разницы высот в 0.12 мм (центр выпирает немного, а края ровные).

А дальше можно просто кайфовать от предсказуемой стабильной печати.

Но при этом с использованием чехла и закрытого корпуса — кнопку старт ТЫЦ и печатаешь.

В случае с 5м если не уследить за натяжкой ремня, можно получить завал на какой-то стороне, но если иногда делать калибровку, он компенсируется. Кстати, учитывая наличие тензодатчиков, я бы добавил в прошивке предупреждение при отсутствии давления на каких-то участках стола на первом слое.

Если с ремнем все нормально и натяжитель исправен, все будет хорошо, по крайней мере у меня проблем с платформой не возникало.

Единственное неудобство пластикового основания, это повышенный шум при подготовке к печати когда стол быстро поднимается.

Автолевел это хорошо, но как по мне, стол лучше ручками подкрутить, заодно и пластину со временем меньше косить будет если убрать лишние напряжения.

А в креалити все аналогично, строится карта стола упиранием в него сопла, по карте первый слой и кладется.

Зашивка с завода

Цепь в новых ревизиях

TVOC датчик

HEPA и угольный фильтры

Отключение питания на морде

Подсветка

Камера

Сопло 0.6 в комплекте

1 кг pla в комплекте

В принципе все это доколхожевается, кроме непонятного момента с засолонкой и сервой. Но проще сразу брать прокачанный вариант

Взял после этого обзора mysku.club/blog/aliexpress/99726.html в замен 3D-SPrinter (H-бот, рельсы, поле 300*200, на мерлине). Брал за 26 тыр, докупил камеру и сопла на распродаже.

Скорости и качество на этих скоростях впечатлили, тот же кораблик Бенча за 15 минут с отличным качеством обычным ПЛА.

Пока печатаю всякую требуху с тингерверса, осваиваю орку.

Касаемо сменных голов — словил пробку на ПЛА 18 года, ну и по привычке попробовал открутить сопло… ахха, щааа, два раза — убил голову. При попытке открутить сопло прокрутилось всё железо и походу оторвало все провода внутри (НЕ ДЕЛАЙТЕ ТАК!!!).

Пробовал ставить клиппер с клипперскрин — не понравилось, по мне перегруженный интерфейс. Сейчас есть клиппер с гуппи, вроде ресурсов поменьше жрёт и интересней клипперскрина, но пока пробовать не буду. Самое приятное — откат на стоковую прошивку без проблем.

Помимо камеры прикрутил подсветку (дольше уголок пилил, чем монтировал).

На стоке пока не получилось побороть камеру — не могу запустить просмотр онлайн, хотя слоумо и картинки принтер сохраняет.

В общем и целом интересная железка с хорошим качеством печати на скоростях.

В планах обшить принтер, и хочется перенести кнопку выключения в более удобное место.

бенч(марк) — это прост тест (производительности, например)

бенчмарками тестируют и видеокарты и прочее комп. железо

нет, чтобы просто сказать — бенчмарк «кораблик», но нет, надо пердимонокль словами выложить.

3dpt.ru/blogs/support/test-model-3d-printer-korablik-3dbenchy

www.3dbenchy.com/

но не как в русском — кораблик бенчи

(станочек, управляемый программулькой с чиселками)

Но не нужные файлы из принтера вычищаю.

В стоковой прошивке бегло не нашёл, где можно посмотреть свободное пространство.

Знаю точно, что с флешки не печатает, а сохраняет себе*))))

Сейчас уже лень с флешкой бегать, сразу с орки в принтер, либо закинуть либо сразу на печать. Но во время печати стараюсь не перекидывать, в телеге жалуются, что может печать лагануть (хотя не факт, что из-за передачи). Там же писали, что файл 160 Мб нормально не стартанул.

Впрочем, там решается заменой шкивов вроде как.

Почитал отзывы — башка новая, а шкивы старые в К1. Видимо, чтобы более дорогие лучше покупали.

А так из озвученных… У Адвенчур очень дорогие сменные сопла, т.к. в сборе целиком. У К1/К1С дорогие, но все же в разы дешевле адвенчуровых. Сейчас в К1 ставят башку от К1С, а так можно было вулкановые сопла ставить. Я как раз пару дней общаюсь с товарищем, кто на ферме несколько К1 имеет, они с товарищем предпочитают К1 и перебрать шкивы, т.к. и сопла разные, и цена существенно ниже (они покупали по 30-32к). А им важен фактор цены.

В общем, из-за дорогих сопел адвенчура и из-за нынешней скидки я К1С заказал. :) Дрогнула жаба. Но это для дома, для души.

А так быстрая смена сопла — чрезвычайно удобна.

Вчера глянул обзор с сравнением принтеров, неплохой экземпляр 5М у товарища, рябь меньше, чем на бамбу и даже меньше, чем у к1с. Хотя в отзывах на 5М есть гневные, мол дикая рябь.

Вот фото:

На моем К1С верхняя крышка не садится на винты, повело или ошиблись при изготовлении. Если продавец не решит, как починить, буду колхозить что-то.

И мне в принципе повезло с ровностью стола, но 0.44мм с краю есть. Наверное, придется или подложить что, или винт провернуть. На К1 стол намертво к гайкам прикручен без пружин и барашков.

И надо бы трубкой обзавестись 4х2.5, а то моя уже с завода пришла погрызенная в фидере, еле вынул. Там какая-то тестовая печать делается после сборки, немного белого филамента вышло.

В целом, толку-то, греется мотор фидера, а от него шестерни фидера, и PLA может начать размягчаться в фидере. А там под куполом нет движения воздуха.

Хотя я сначала по привычке без циркуляции печатал, думал, что это для АБС, чтобы не воняло. А потом дошло, что внешняя охлаждает воздух в камере )

Впрочем, вся циркуляция остается на уровне сопла, а фидер выше… Все равно есть опасность.

ФФ везде уплотнители напихали.

Правда, народ тут же детальку нарисовал, крепится сзади экрана, получается уплотнитель. Я думал, получу К1С как печатающий из коробки без головняка. А там по мелочи столько у народа… Уже думаю, что даже идея FF с целыми картриджами годная, т.к. новые unicorn народ умудряется ломать при выкручивании. В принципе, я конечно в восторге от печати, у меня даже ряби можно сказать нет, при сильном блике только на диагоналях, не говоря о скорости. Но мелкие недочеты прям портят впечатление.

Не просто так лезут. Плюс забивается чем-то или пробку ловят (вон в отзывах на али на второй печати PETG пробку словил товарищ).

Если подходить практически, надо ферму строить из:

— подходящих под задачи (тип, размер, поддерживаемые пластики);

— знакомые модели.

А дальше как получил новый — проверил на знакомые косяки, поправил, если надо, и в ферму. Те же владельцы фермы К1 так и делают. Покупают подешевле принтер, чем К1С, и сразу меняют нужное. Например, ставят старый радиатор и сопла вулкан, дополнительно проверяя шкивы и деформацию втулок (у К1 всех есть особенность, в башке втулку прижимают две мощные пружины и может слегка деформироваться пластик от вворачивания винта крепления, в итоге сильно зажимает графитовую втулку, и ход по оси Х не очень свободный). Если большая рябь, надо лезть корректировать в башку. Это несложно, по идее. После первого раза вообще плевое дело. Сегодня вот товарищ фоткой поделился, приехал второй К1, вечер допилинга и вперед, все прекрасно. :)

Я пока не разобрался, насколько хорошо или плохо в К1 сделан фидер и единое сопло, у меня даже PLA с крышкой печатал (забыл снять), но и стол 45С всего, в камере не так жарко.

Просто некоторые модернизации направлены на то, чтобы чуть улучшить или на всякий случай обезопасить что-то. Необходимость их не прям обязательная. Вот я поставил рекомендованные шейперы в настройках. Стало только хуже. :)

Да, а калибровку по любому после смены нужно делать, сопла могут быть разные по длине, а 0.1мм уже заметно. Но калибровка один раз, по идее, достаточна.

да, колпак у ФБ это ваще ппц

тут ещё хоть форма прямоугольная, а то вообще купол какой-то был православный, ещё креста на макушке не хватало

FLSUN V400 — это лучшее что удалось испытать — на 400 он печатает с пропусками, но 300 уверенно

flsun — это прорыв, но по факту другая кинематика — габариты космос. Расчёт g-кода вообще кошмар )

на к1с я только винты подтянул и стол выровнял вручную, отжимая натяжитель в подвале и прокручивая рукой два передних винта.

Вчера сделал «подложки» на линейниках — делов на десять минут. Заодно ограничил скорости и ускорения. Может это «эффект плацебо», но вроде меньше стал греметь.

Хотя максимальная жесткость желательна при инициализации, потом можно хоть на веревках к потолку его подвесить )