Самодельный блок питания на 5 и 12 вольт с магнитным штекером, индикатором напряжения, тока, мощности и переданной энергии.

После 220 вольт самые ходовые напряжения у меня это 5 В и 12 В. Причём настолько ходовые, что захотелось сделать отдельный блок питания только для них. Но не простой, а с индикацией основных параметров. И, поскольку 5 В используется в основном для зарядки многочисленных устройств, то решил сразу приделать к нему кабель с магнитным разъёмом, на который я эти устройства и перевёл.

*При создании этого БП ни один термоклеевой стержень не пострадал.

В блоке питания отсутствуют синяя изолента, скотч и монтажная пена, но могут содержаться следы использования 3D принтера.

Людям с аллергией на 3D принтеры читать с осторожностью, при необходимости проконсультироваться с врачом.

Сразу объясню зачем это всё.

Периодически возникает необходимость подключать устройства к 5 В или 12 В и видеть примерно:

— ток, который через них протекает;

— напряжение — не просело ли от нагрузки;

— ёмкость ну или энергию, которая получена устройством;

— ну и время, которое оно эту энергию получало.

В принципе, все эти задачи неплохо решаются USB тестерами.

И я их именно ими и решал (прикольное предложение, из 7 слов, 5 начинаются на и).

Но в какой-то момент мне это всё надоело — соединять отдельные блоки питания, переходники, USB тестеры в цепочку, где-то это всё размещать и чем-то прижимать USB тестер под нужным углом, чтобы бегло можно было видеть экран.

Ну и хотелось избежать потерь в этих соединениях, ведь на токах в несколько ампер они могут прилично греться.

Собственно первоначальная идея была прямолинейная — просто соединить БП + USB тестер + кабель и как-то это всё зафиксировать в каком-то корпусе.

Но USB разъёмы от такого решения никуда не девались, а соответственно и потери на них.

Ну и дизайн, и удобство эксплуатации такой конструкции вызывал у меня серьёзные сомнения.

Поэтому пошёл другим, более трудоёмким путём.

Для начала подобрал необходимые модули блоков питания.

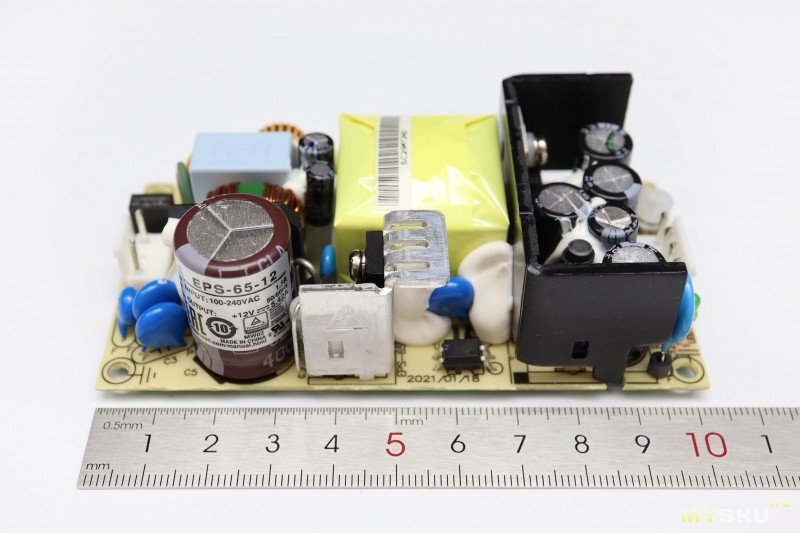

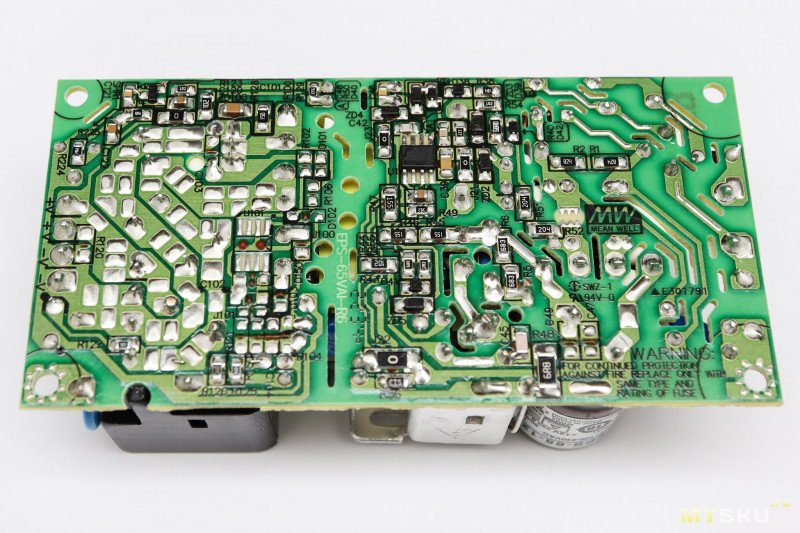

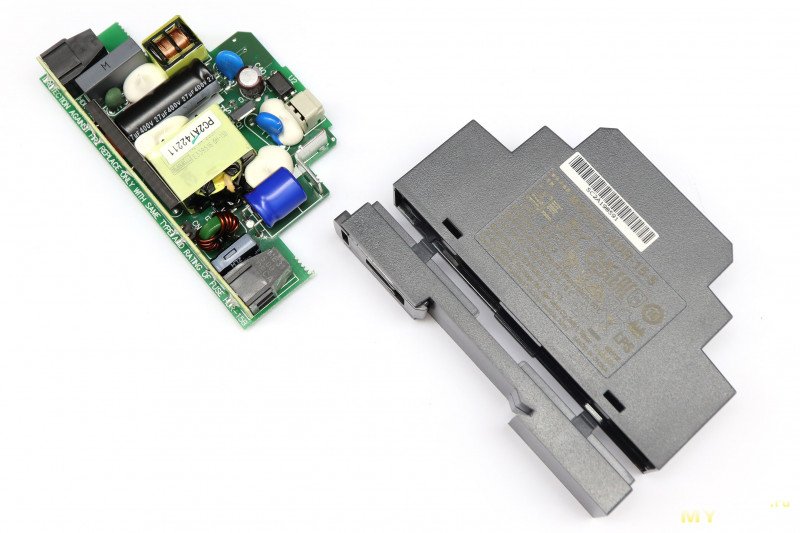

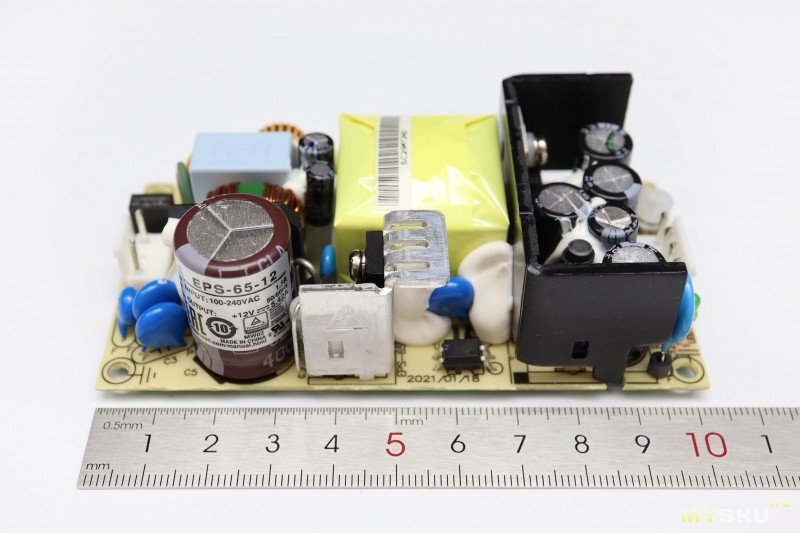

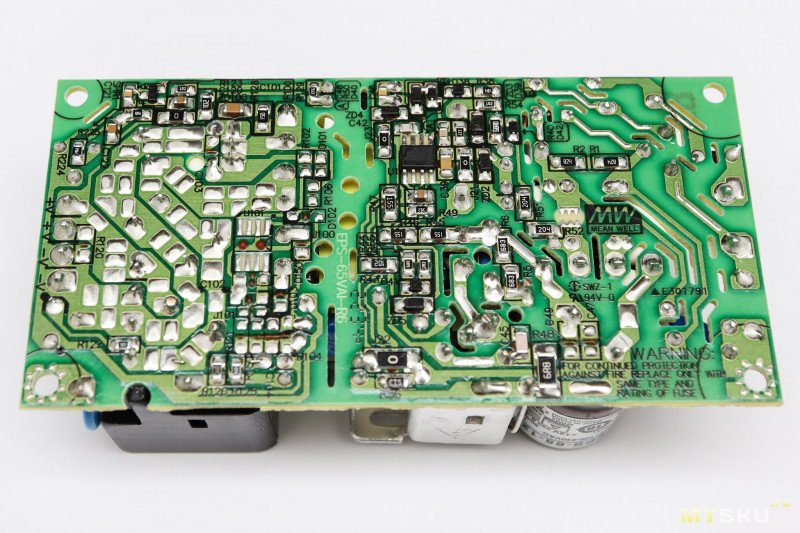

С 12 вольтовым проблем не возникло, выбрал Mean Well EPS-65-12:

Максимальный ток у него 6 А при небольших габаритах.

А вот с 5 вольтовым возникли проблемы. Он должен использоваться для зарядки, и в случае перегрузки, должен работать в режиме ограничения тока путём снижения напряжения.

Но большинство импульсных блоков питания при перегрузке работают в прерывистом режиме — циклически полностью отключают нагрузку и включают её заново. Меня это совершенно не устраивает.

Вариантов я видел два.

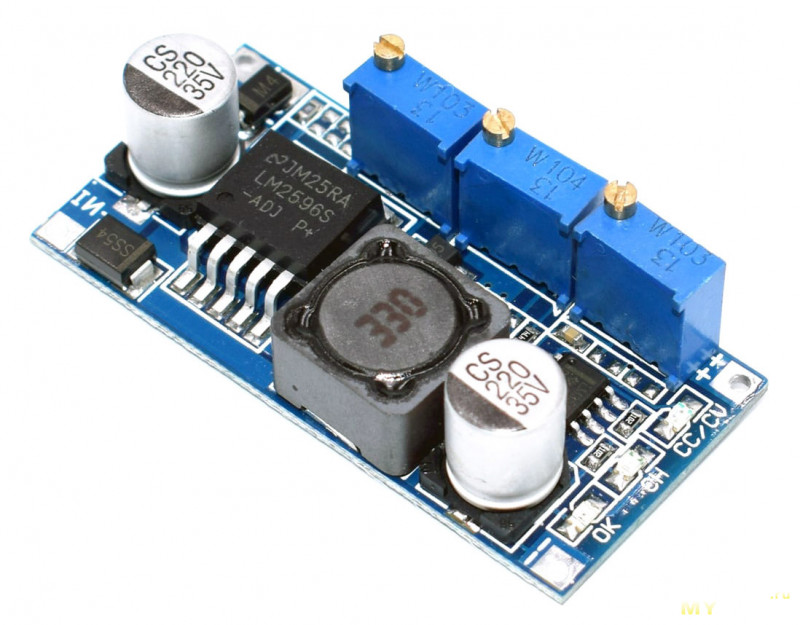

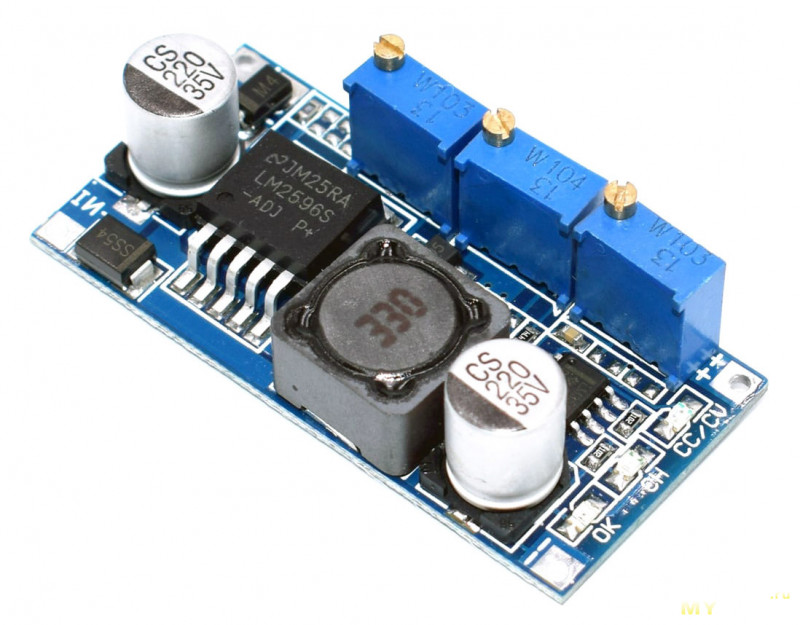

1. Взять любой блок питания на бОльшее напряжение и ток и к нему прицепить DC-DC преобразователь со стабилизатором тока, типа такого:

Но, почитав отзывы или обзоры на эти преобразователи, можно увидеть массовые жалобы на непредсказуемые выходы их из строя, часто даже не связанные с перегрузкой или перегревом.

А это значит, что на выходе мы можем в любой момент получить не 5 В, а более высокое напряжение — входное напряжение питания этого преобразователя и сказать досвидос подключенному к нему устройству.

Даже в сетевых импульсных блоках питания, пробой силового транзистора менее опасен — генерация просто обрывается и на выходе вместо высокого напряжения оказывается 0.

Ну и такой вариант подразумевает использование дополнительной платы, для которой нужно будет место, крепление, межсоединение.

Поэтому второй вариант — взять блок питания с защитой ограничением тока, мне всё же показался лучше.

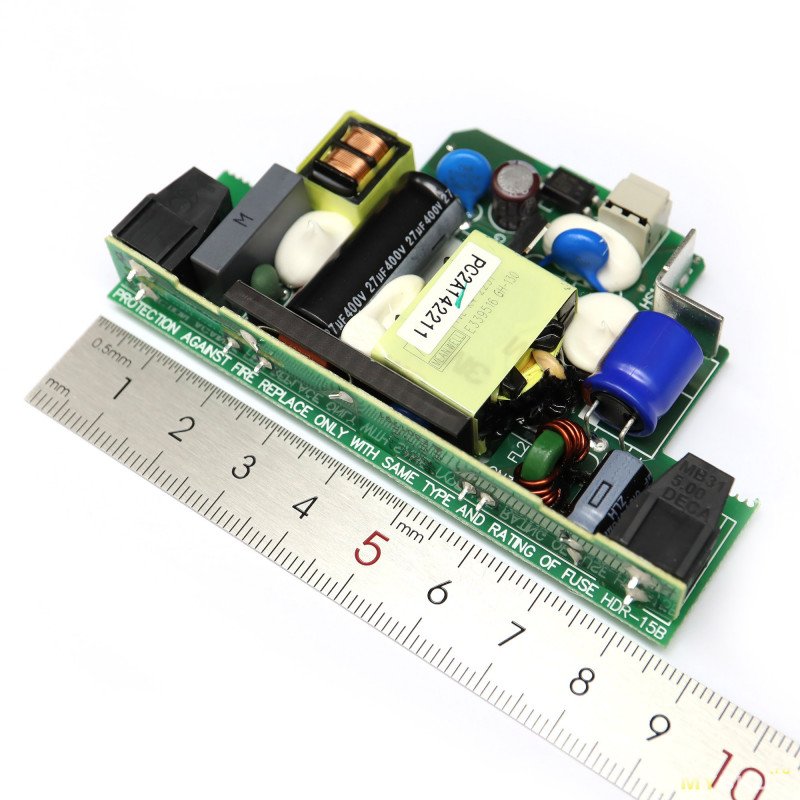

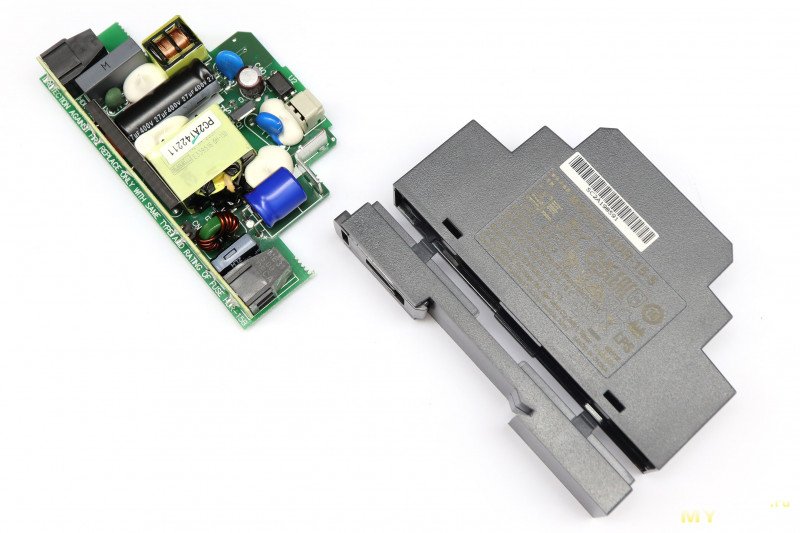

Но найти его оказалось сложно и нашёл в совершенно неожиданном формате:

Да, это БП на DIN-рейку:

И да, забыл сказать, что искал среди Mean Well, поскольку, помимо хорошего качества и приемлемой цены, у них отличная документация. И это параметр — типа защиты от перегрузки, в ней тоже отражён.

Дешевле было бы использовать распотрошённую готовую USB зарядку, но даже именитые производители не публикуют информацию о типах защиты от перегрузки. И я встречал оба варианта реализации — как прерывистое отключение, так и ограничение тока путём снижения напряжения.

И кстати, раз уж заговорил про готовые зарядки, то сразу отвечу на возможный вопрос, почему вообще не рассматривал «умные» зарядки с протоколами быстрого заряда. На самом деле рассматривал, но не долго. Дело в том, что периодически приходится заряжать очень «глупые» устройства, которые от этих «умных» зарядок иногда дохнут, поэтому хотелось просто хардкорных 5 вольт. Пусть процесс зарядки будет идти дольше, но спокойнее.

С блоками питания определился, теперь индикация.

Тут тоже хотел найти какой-то готовый индикаторно-измерительный блок-полуфабрикат. Опять самый прямолинейный путь — распотрошить USB тестер, которым и пользовался до этого.

Я им и хотел пойти, но экранчики USB тестеров за разумную стоимость — мелкие, управление часто сложное, особенно у тех, у которых экраны большие, хотелось чего-то попроще. Да и потрошить их трудозатратнее, чем использовать подходящий готовый блок.

От измерителя-индикатора мне нужно было:

— напряжение;

— ток;

— прошедшая энергия (ёмкость);

— время, в течении которого ток шёл через блок питания.

Ну и устройство должно быть относительно компактного размера, без лишних данных на экране, с простым управлением и крупными, ну или хотя бы не мелкими символами, читающимися с разных углов.

И да, стоить это должно соизмеримо с остальными компонентами системы, ну, к примеру, среднюю стоимость используемых плат блоков питания и иметь размеры, сильно не раздувающие переднюю панель готового устройства, с учётом того, что на ней должно быть два таких модуля, два выключателя питания и две кнопки управления.

Но… готовых отдельных подходящих под эти критерии измерительных блоков я так и не нашёл.

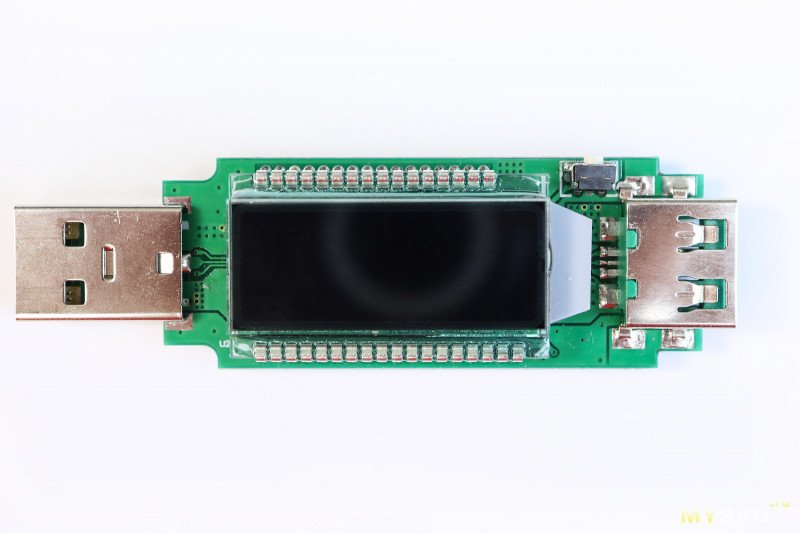

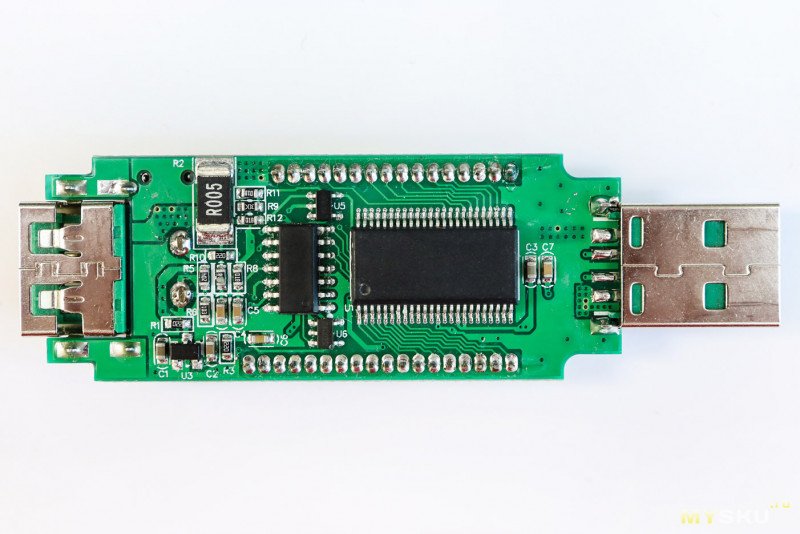

Поэтому пришлось вернуться к первоначальной идее — USB тестеру.

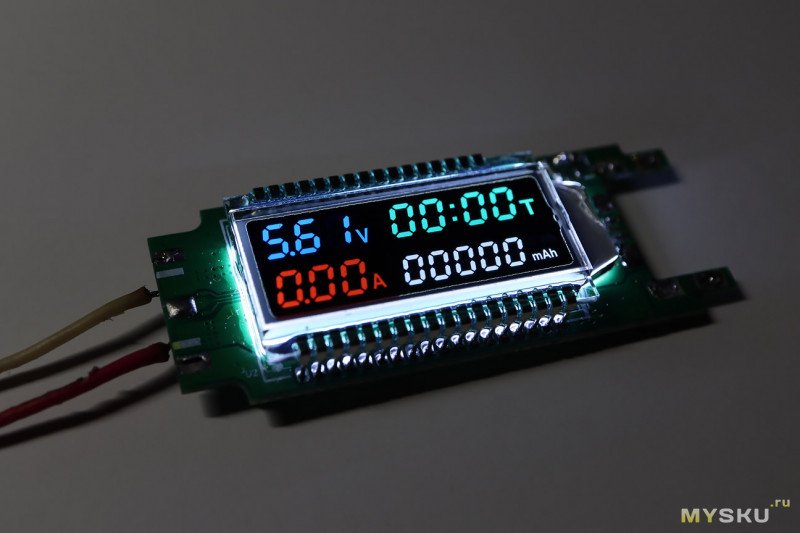

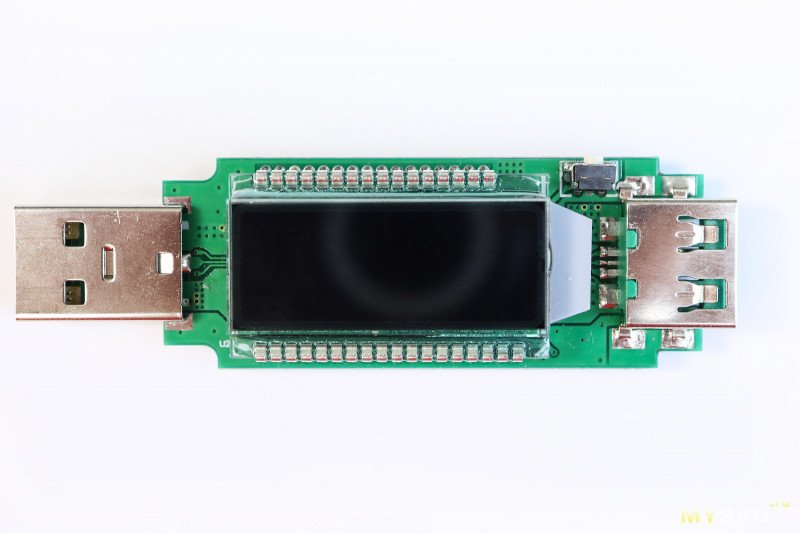

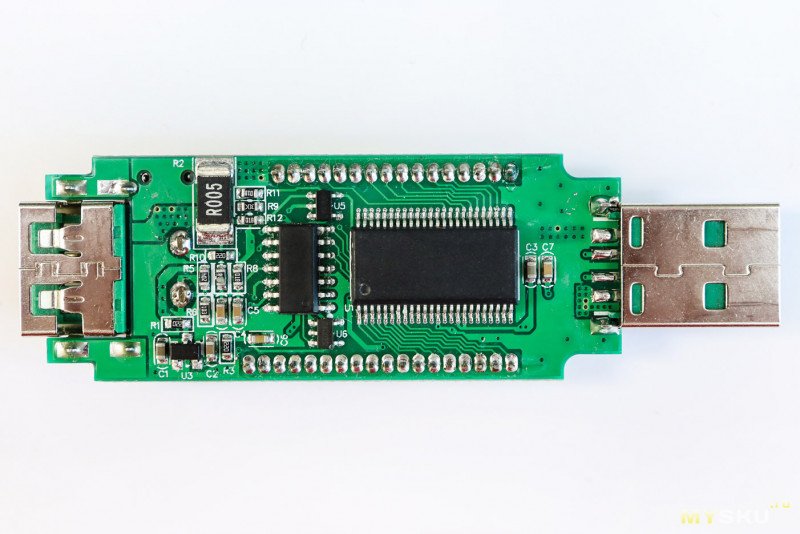

Нашёл такой:

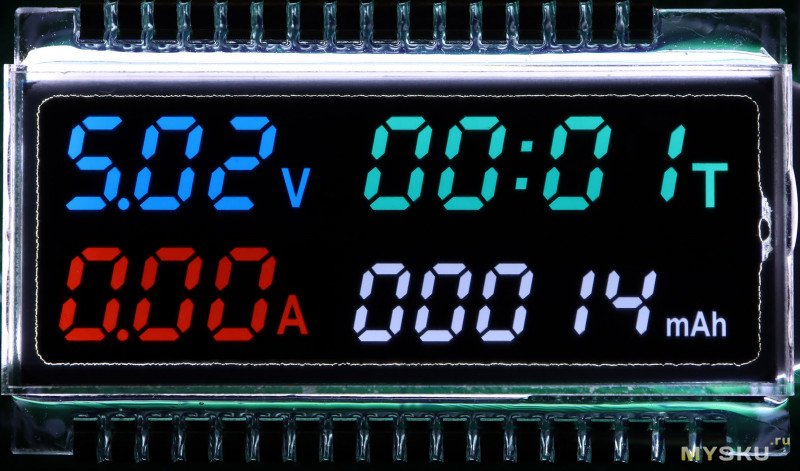

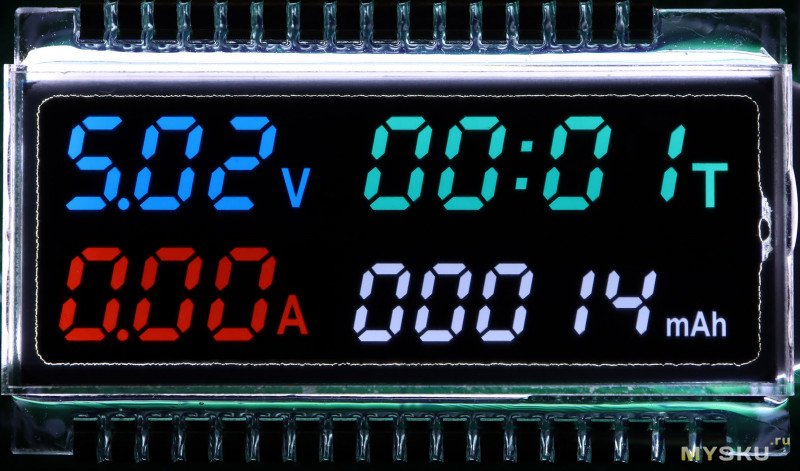

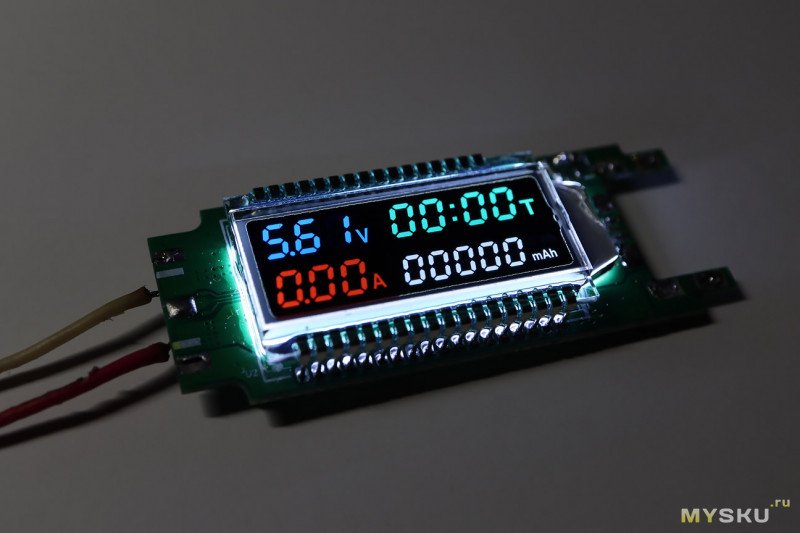

И это оказался почти идеальный вариант. Цифры, конечно, хотелось бы побольше, но всё же они минимально приемлемые и не пиксельные, а из «цельнолитых» сегментов:

Лично мне такие кажутся чётче и приятнее для восприятия. Для сравнения, вот пиксельный экран:

Но тут, разумеется, всё индивидуально, кому-то пиксельный экран может показаться лучше. Но конкретно в этом символы просто физически меньше и читаются они гораздо хуже, безотносительно тому пиксельные они или сегментные.

Но вернёмся к выбранному мной тестеру.

Никакой лишней информации на экране у него нет и в то же время всё что нужно есть. И очень простое управление.

Но с этим тестером оказалось тоже не всё так просто. Если для 12 В он мог идти без дополнительных доработок, то для 5 В нет.

Как я говорил раньше, это напряжение используется для зарядки, и может быть в реальности не 5, а 4 и даже 3.5 вольта, в случае перегрузки. Причём это штатная работа. И USB тестер должен работать в этом режиме, а он при низких напряжениях толком не работает.

Поэтому, пришлось его доработать.

Если коротко, то пришлось разорвать цепь нагрузки и измерительную цепь, которую в свою очередь запитать от отдельного блока питания.

А соответственно нужен ещё один маломощный БП.

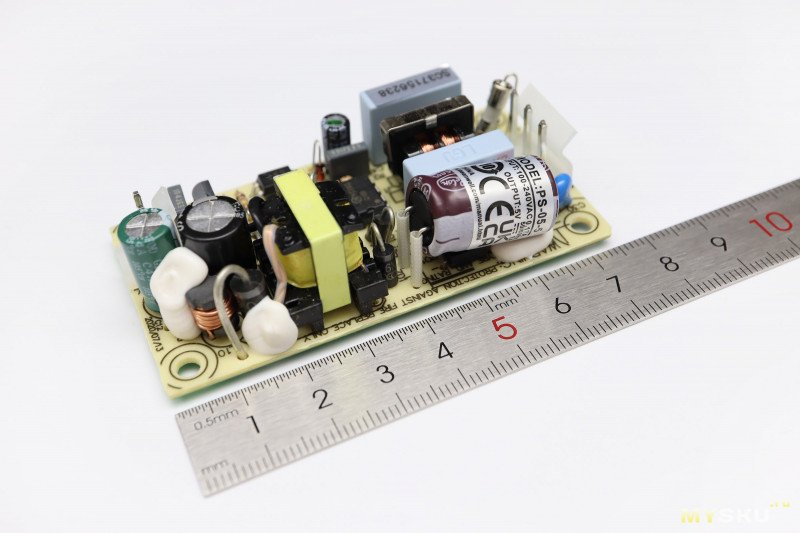

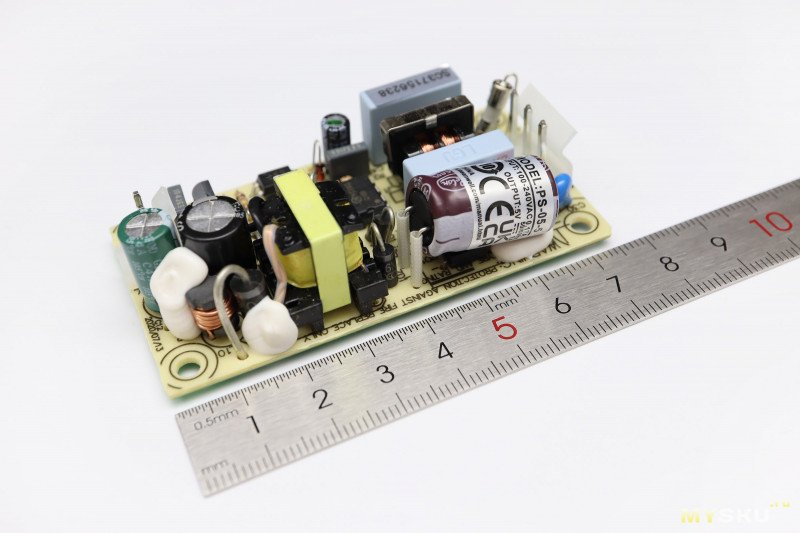

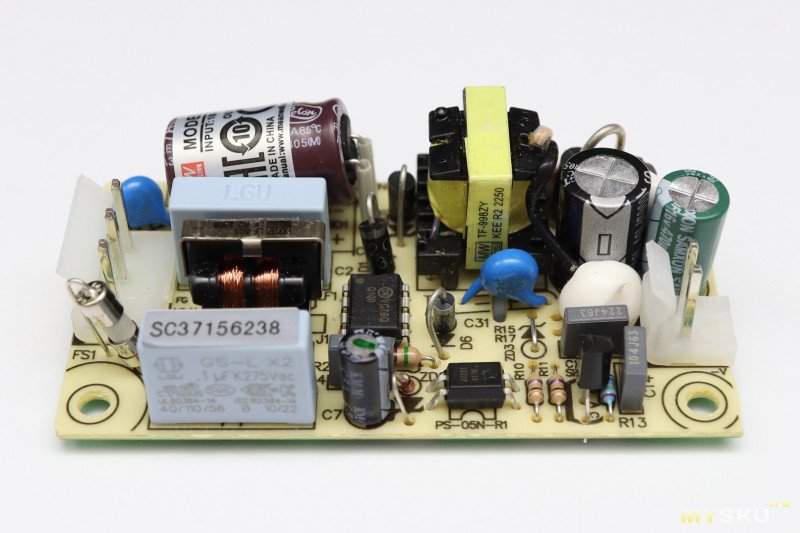

Сначала хотел такой компактный:

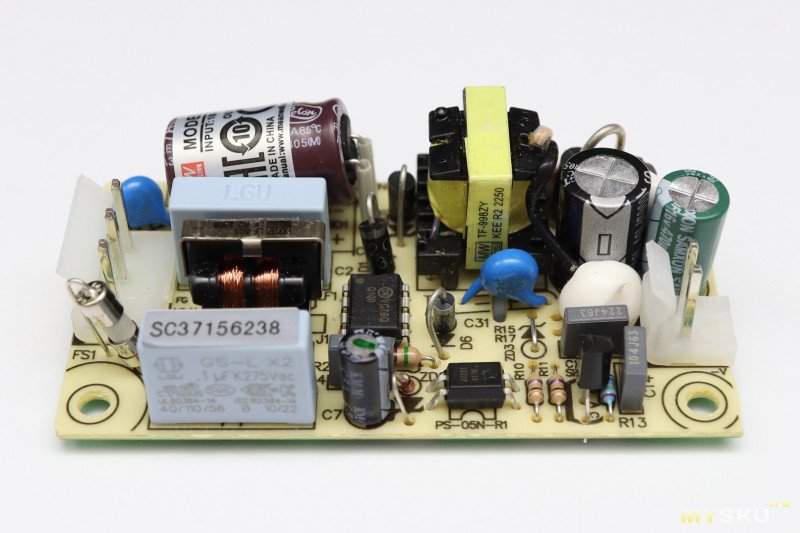

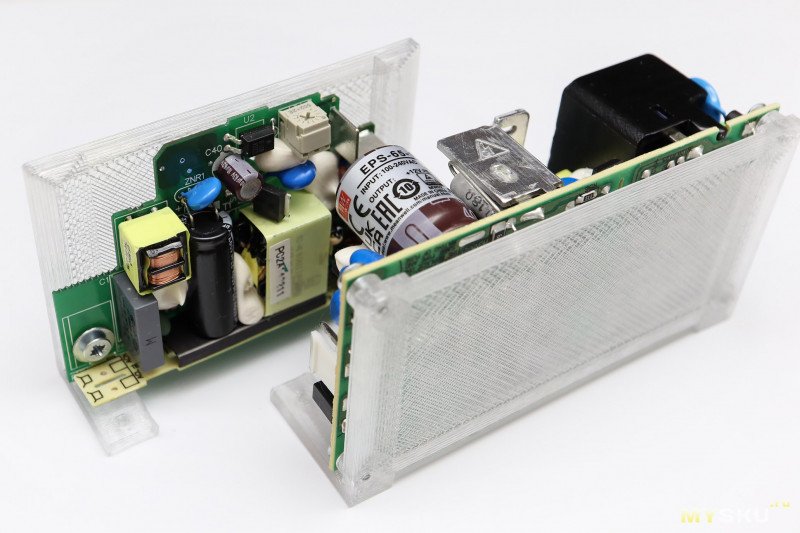

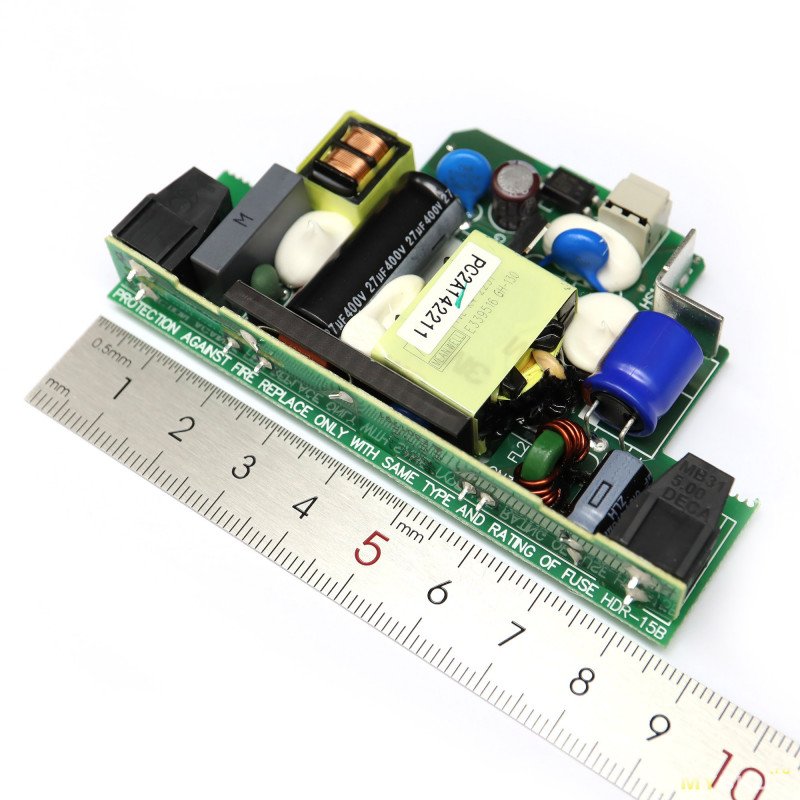

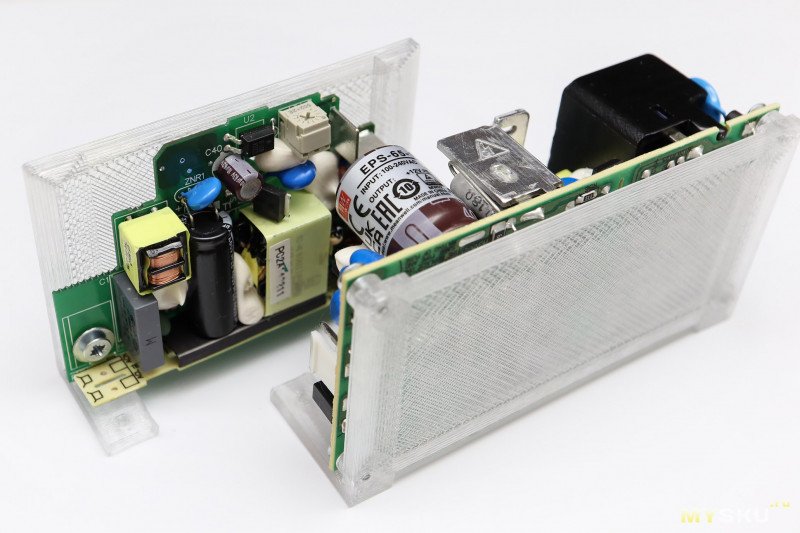

Прям очень хотел. Но перехотел. ХЗ что там навалено внутри, хоть это и MW. Поэтому решил опять с открытыми компонентами, такой:

Ну и потом пожалел об этом. Закрытый изолированный занимает меньше места, его проще компоновать в корпусе, не надо изолировать от других рядом расположенных элементов.

Но ошибка уже совершена, поэтому работаем с чем есть. Единственное, открытый, по-моему, дешевле стоил. Пусть это чуть-чуть согреет душу. Ну и вид электронных компонентов милее взгляду, чем вид бездушной чёрной пластмассовой коробки.

Идём дальше.

Для земли и всех минусов (в комментариях) купил такую шину:

Теперь это всё нужно куда-то засунуть. Лучше в корпус. Его я делал с помощью 3D принтера.

Выше я говорил, что меня напрягало постоянно ворочать или как-то крепить экран USB тестера, чтобы он читался беглым взглядом.

Поэтому раз начал делать свой блок питания, то экран в нём размещу под удобным углом. И это тоже оказалось геморройной задачей при проектировании корпуса. Вот горизонтально сделать — просто, вертикально — просто, а под углом начинаются вопросы и головоломки. Как это печатать, как крепить, как стыковать разные части…

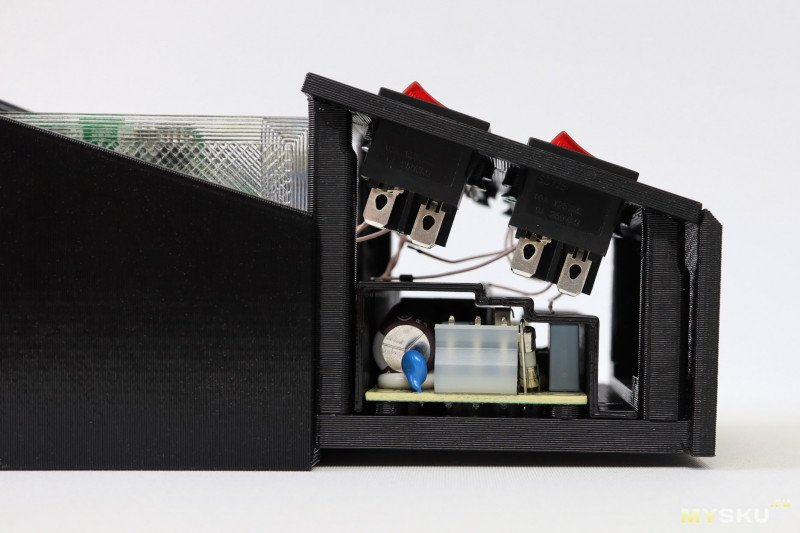

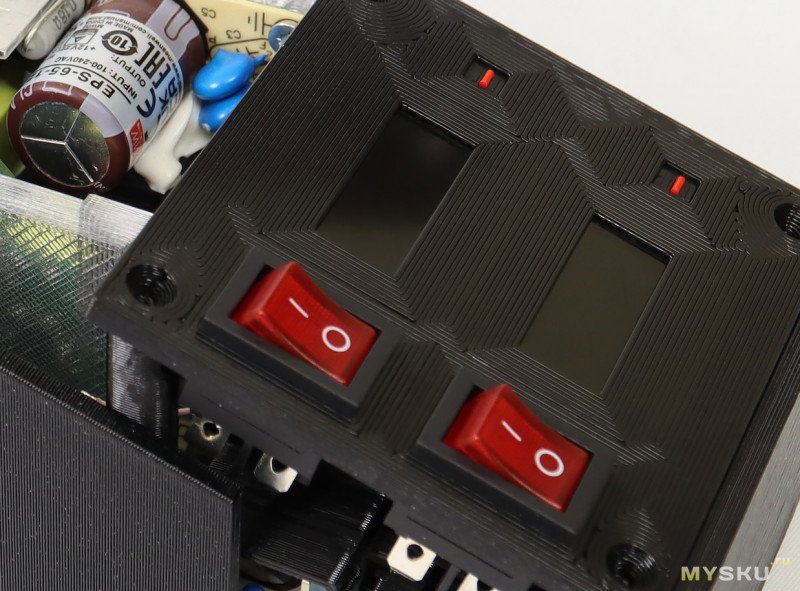

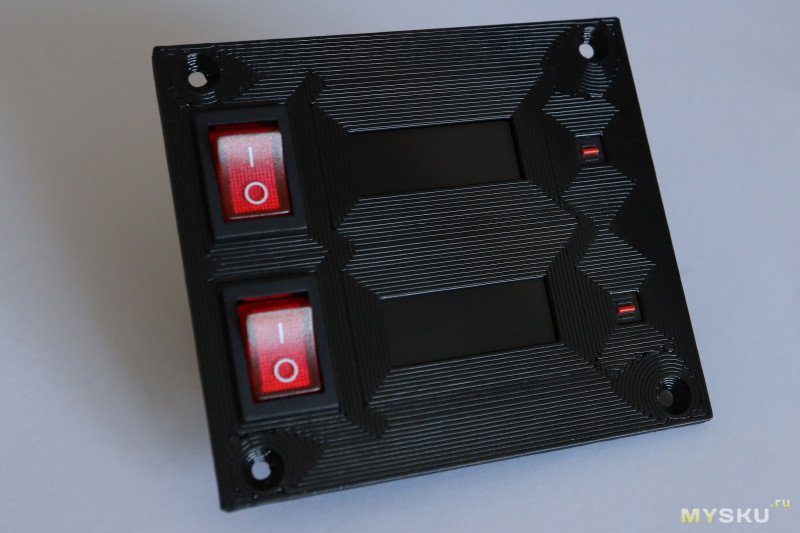

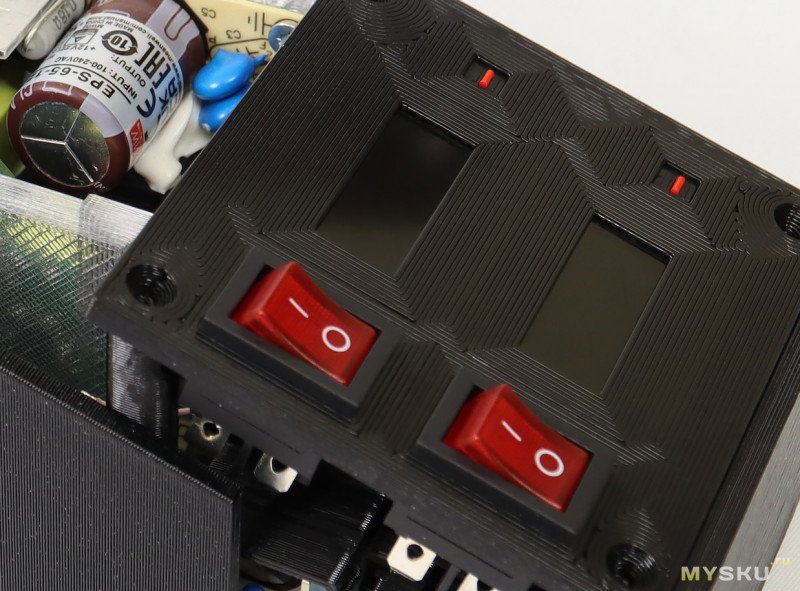

Причём это ещё надо совместить с расположением на передней панели двух выключателей питания (которые тоже удобнее включать/выключать, когда они не на вертикальной поверхности), двух тушек USB тестеров, которые не имеют удобного крепления, двух кнопок управления USB тестерами.

И всё я это хотел упаковать в максимально компактный корпус.

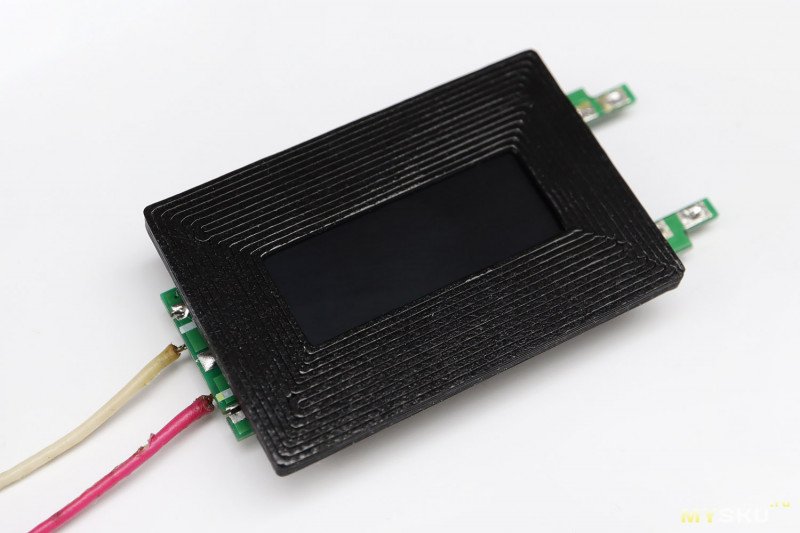

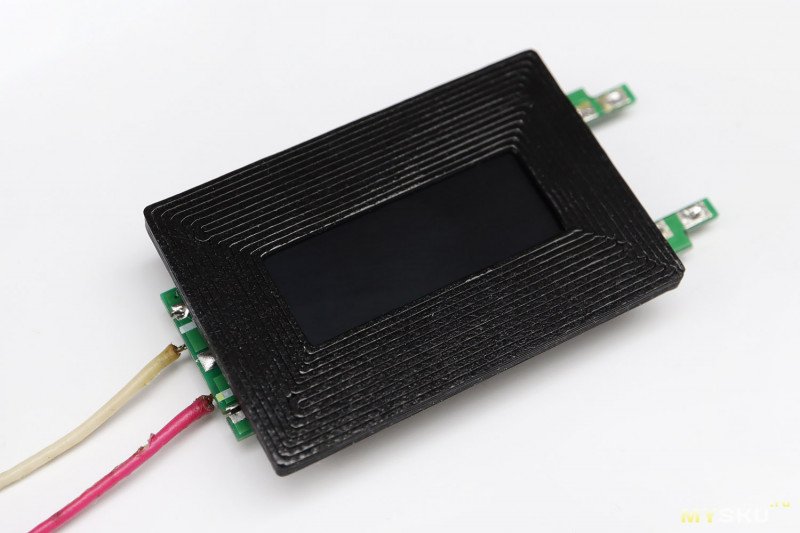

Для начала я распечатал экранную часть. Какого размера должно быть окно, как в нём должен располагаться USB тестер, чтобы была видна информация под максимальными углами и при этом не была видна окружающая засветка, которой там море.

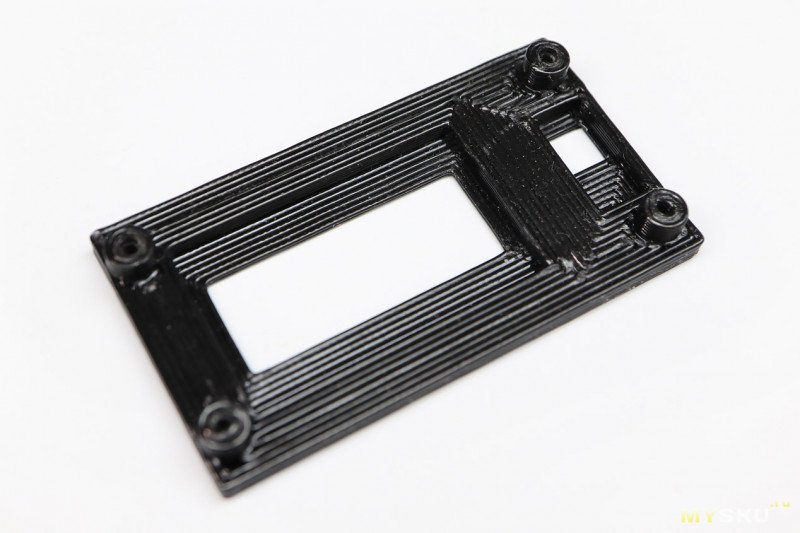

Дальше добавил крепление платы тестера и посадочный блок для кнопки управления:

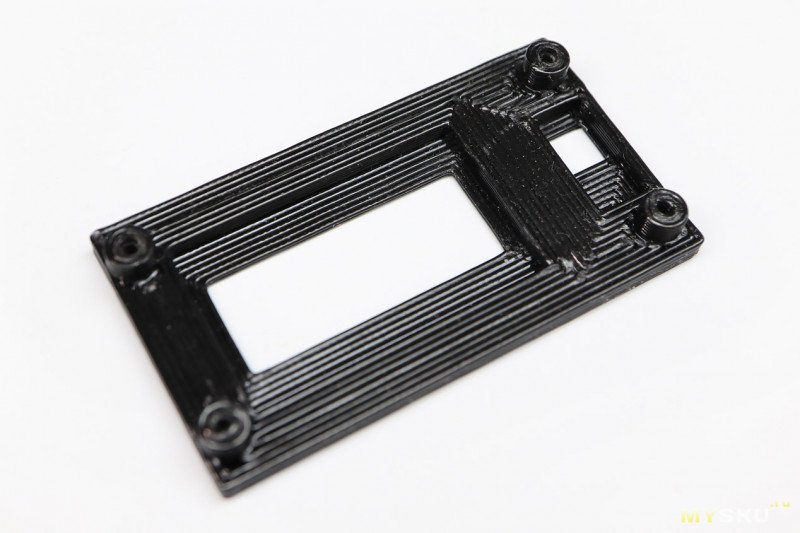

Ну и потестил размеры отверстия для выключателей:

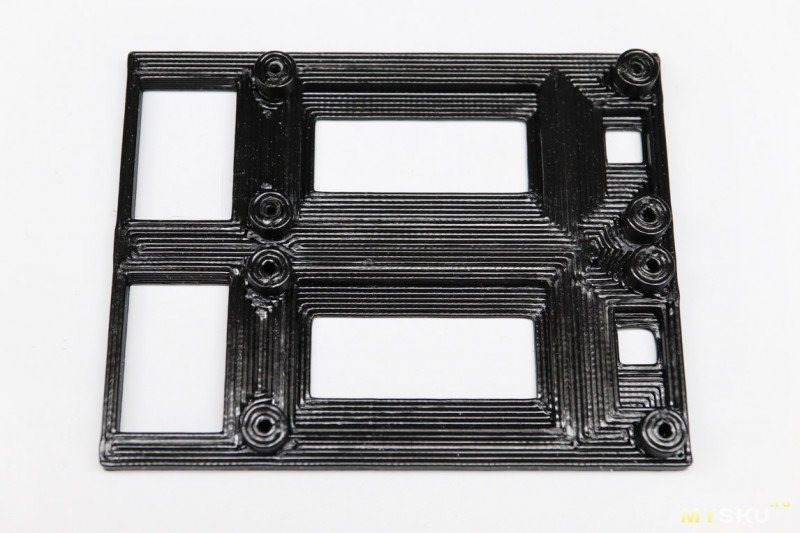

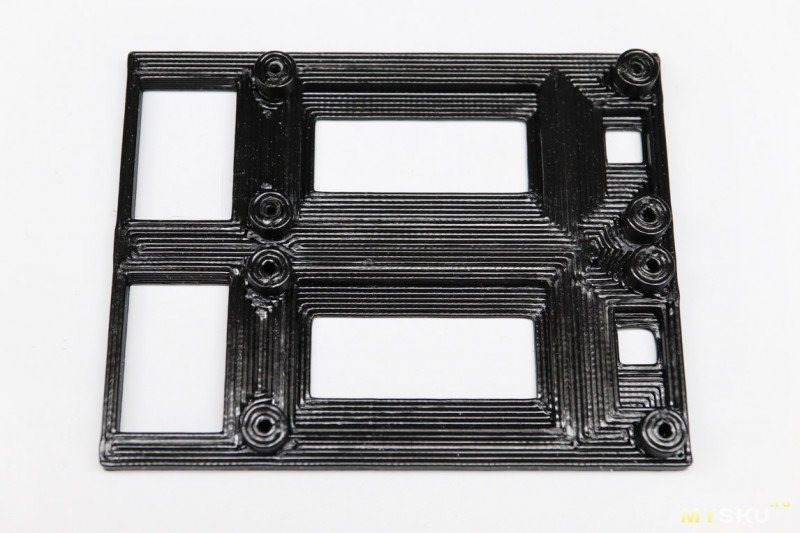

Дальше собрал это всё вместе и задублировал:

Следующим этапом определился с шириной БП, и в соответствии с ней наделал крепёжных отверстий в панели. Почти итоговый результат:

Вообще, хотел крепёж спрятать, но это порождает другие проблемы. Особо в это углубляться не буду, но подобный корпус я проектирую первый раз, поэтому чёткого понимания, какой вариант его построения лучше, у меня не было.

Под «лучше» я понимаю некое компромиссное сочетание свойств:

— удобство корпуса, для пользователя конечного устройства;

— удобство монтажа компонентов в корпусе и их межсоединений;

— эстетка корпуса;

— простота его проектирования, печати и последующей обработки/доводки до готового результата;

— компактность.

Попытка соблюсти все эти свойства, это всегда некий компромисс.

В любом случае этот попробую сделать таким, а в следующем блоке питания концепцию поменяю, попробую другой вариант, посмотрим, какой получится лучше.

Но вернёмся к этому корпусу.

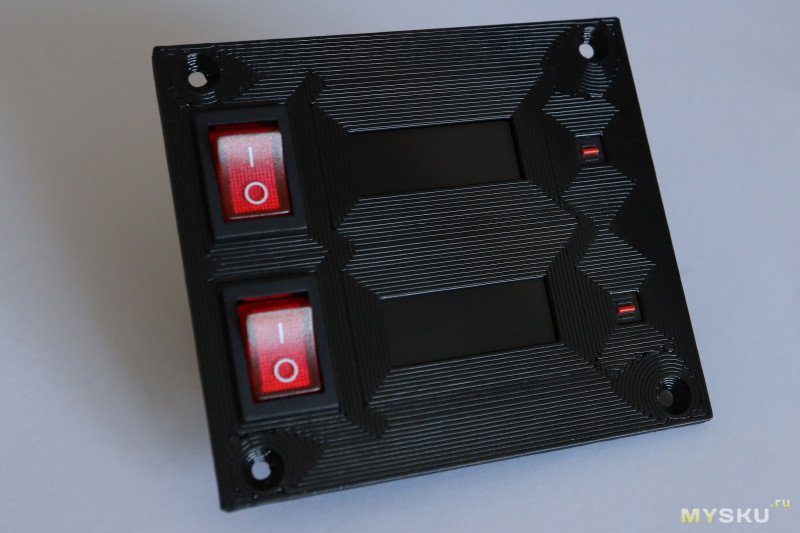

Компоненты в панели:

Микрик очень удачно вписался в нише от USB гнезда, которое я выпаял из тестера, как и штекер — для уменьшения габаритов:

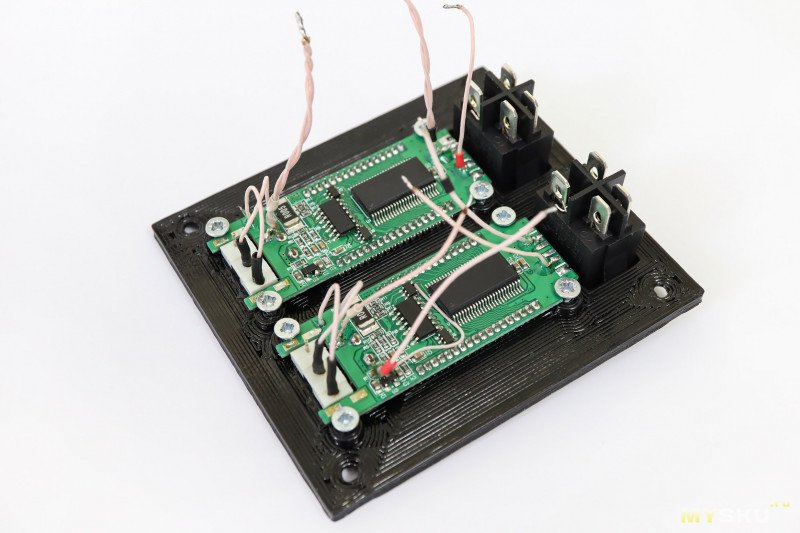

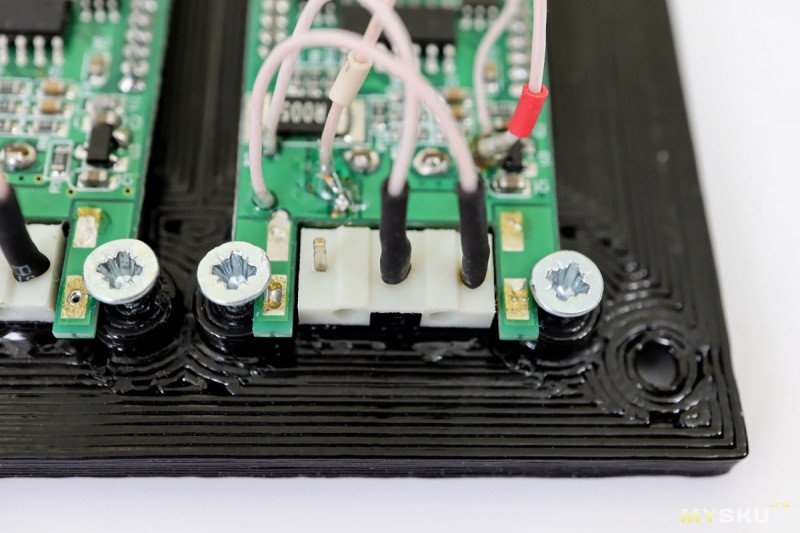

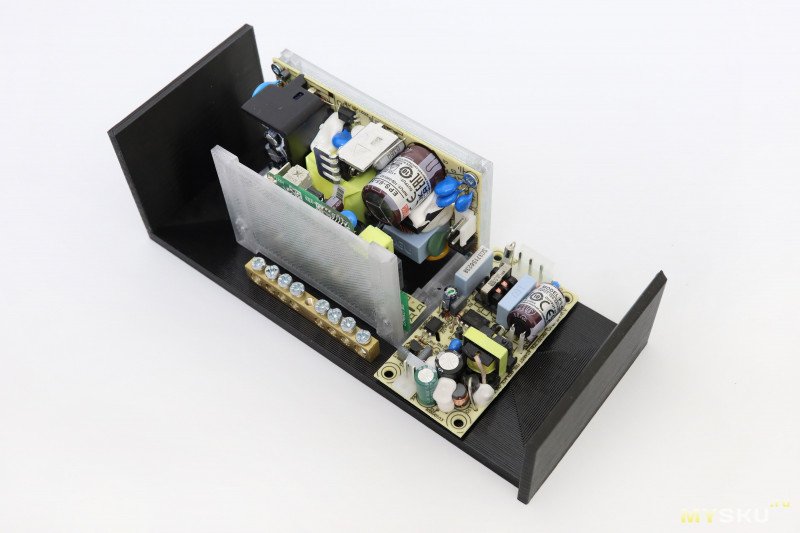

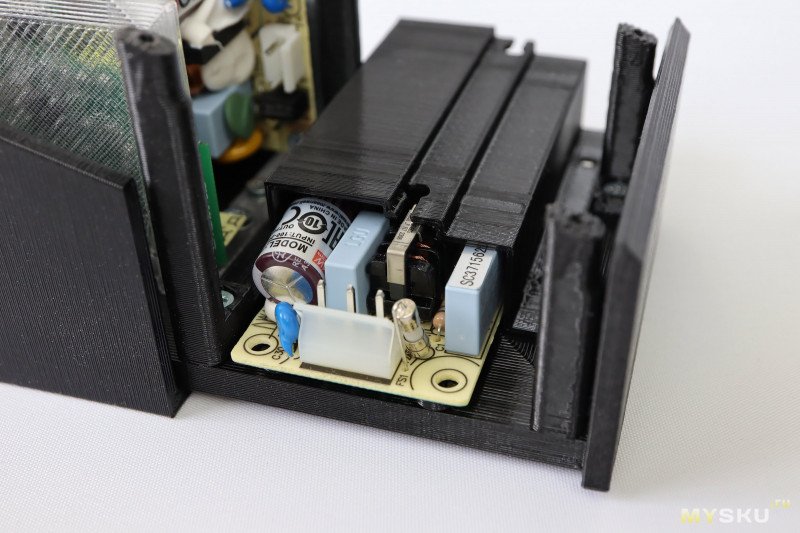

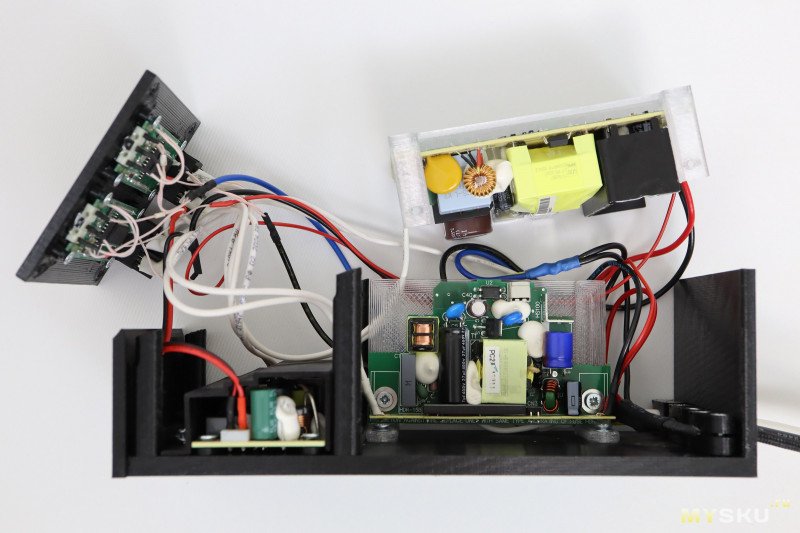

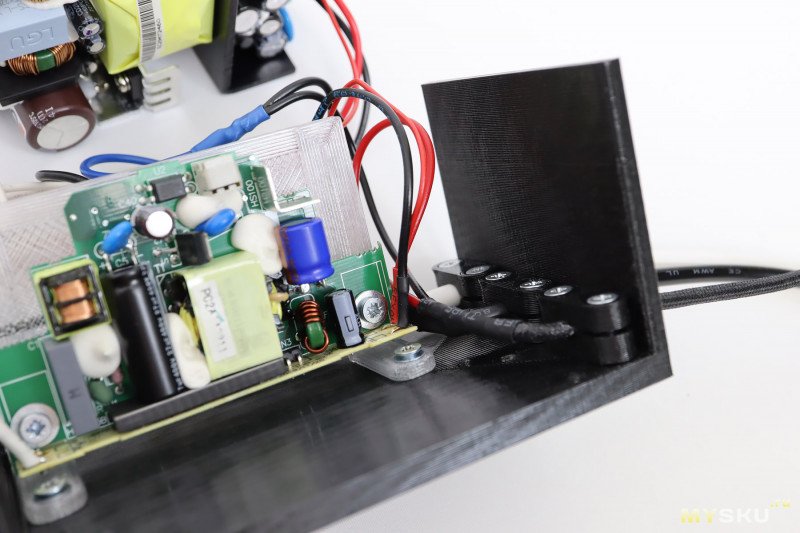

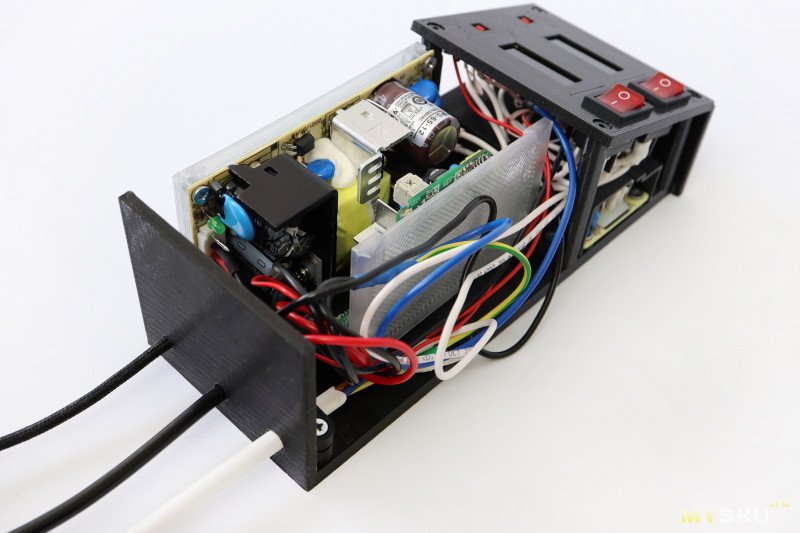

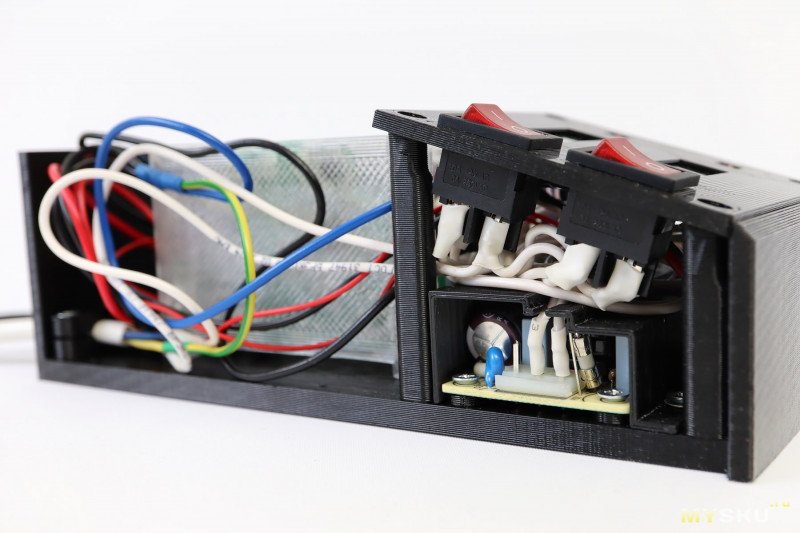

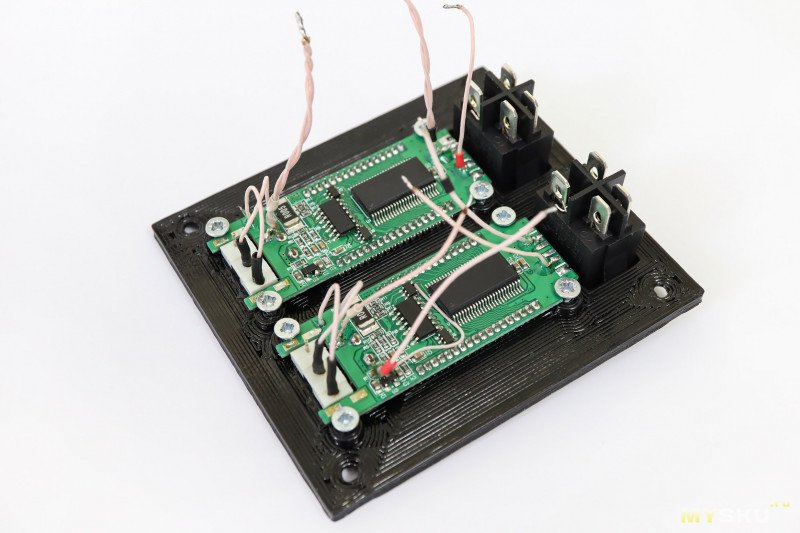

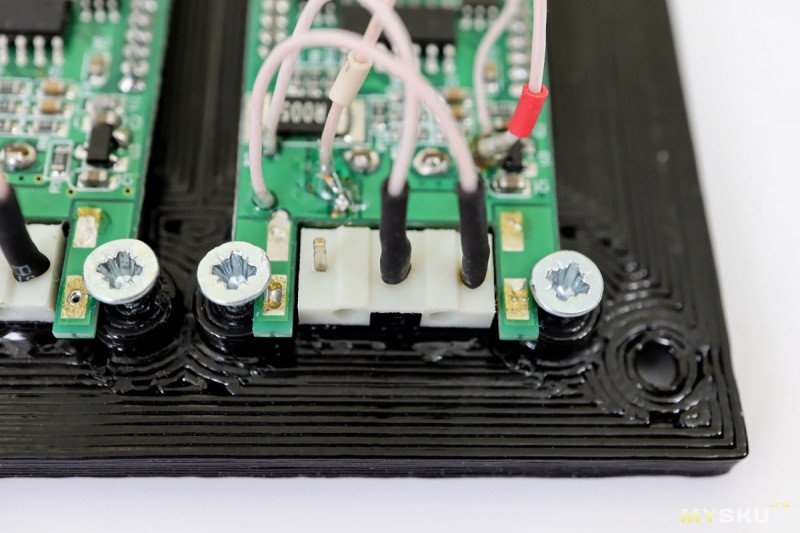

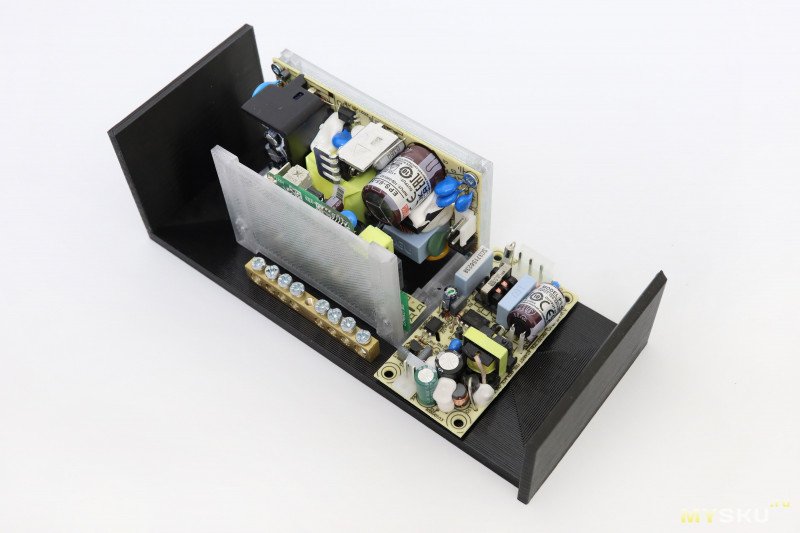

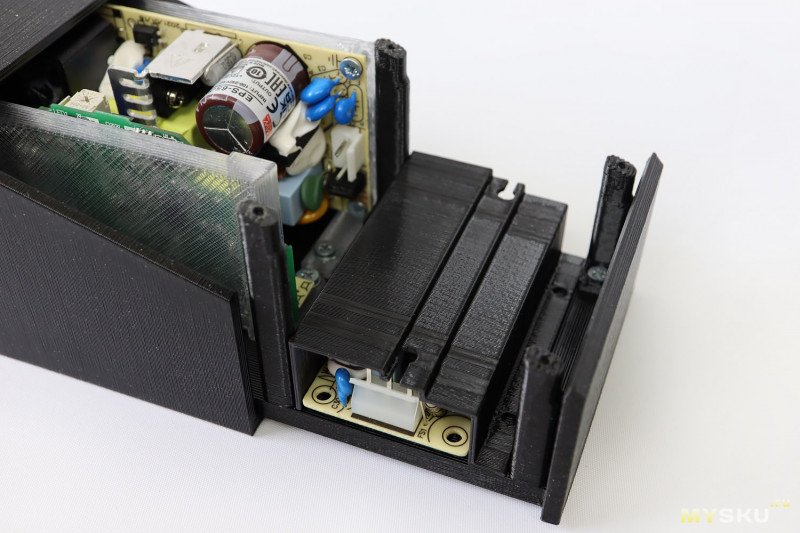

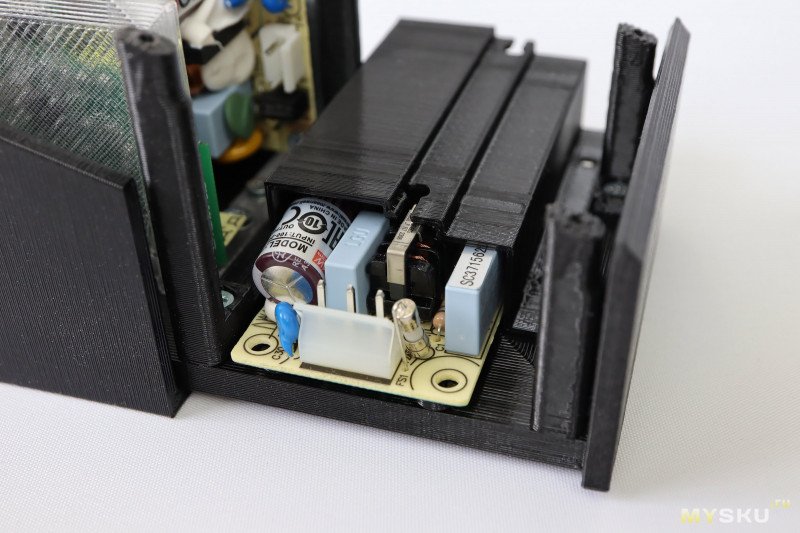

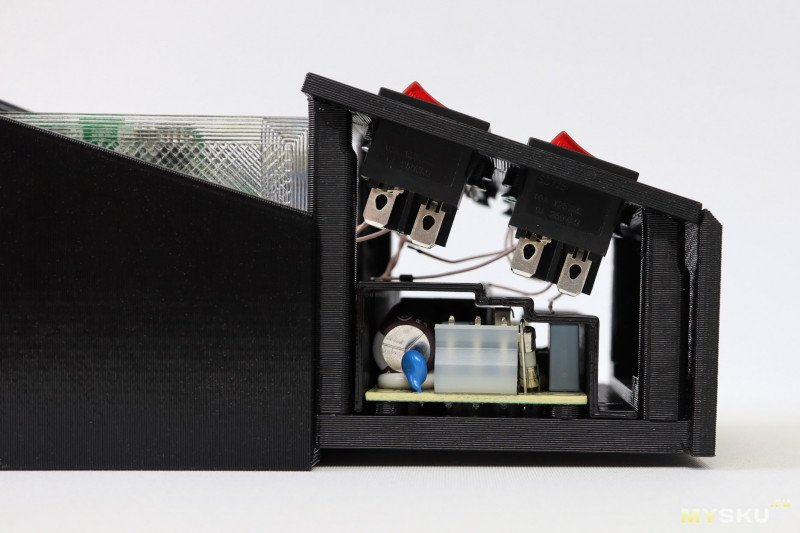

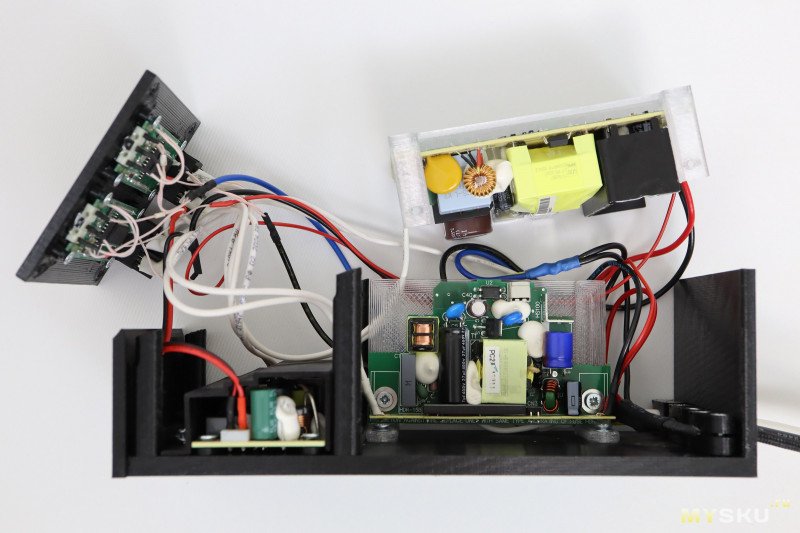

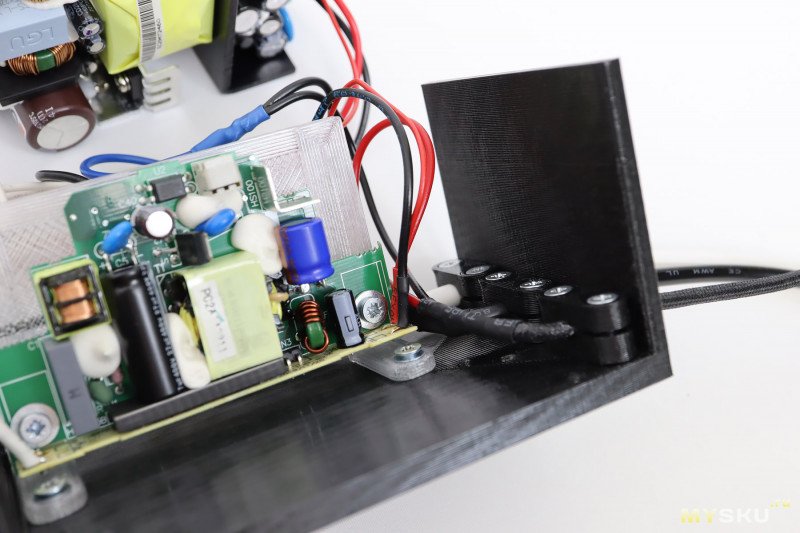

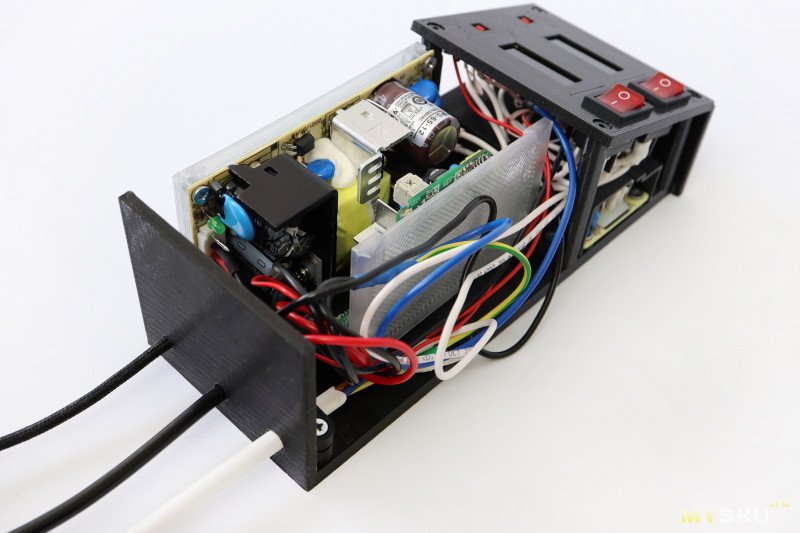

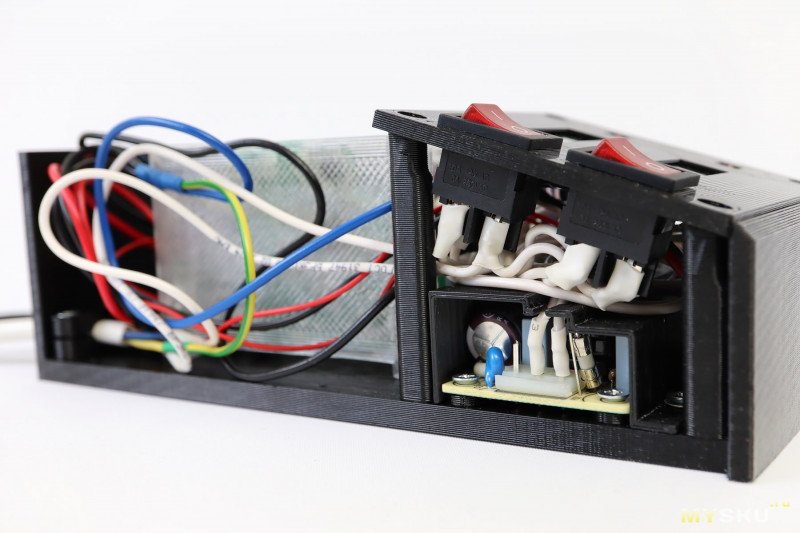

Чтобы минимизировать размеры корпуса, платы модулей блоков питания вертикализировал с помощью крепежа, который одновременно закрывает обратную сторону плат, предотвращая контакты проводов с острыми выводами деталей:

Небольшие промежутки для охлаждения оставлены и внизу крепления, и с обратной стороны плат.

Всё это будет крепиться к шасси корпуса:

Размещать блоки планирую примерно так:

Но может быть что-то немного и поменяется в итоге.

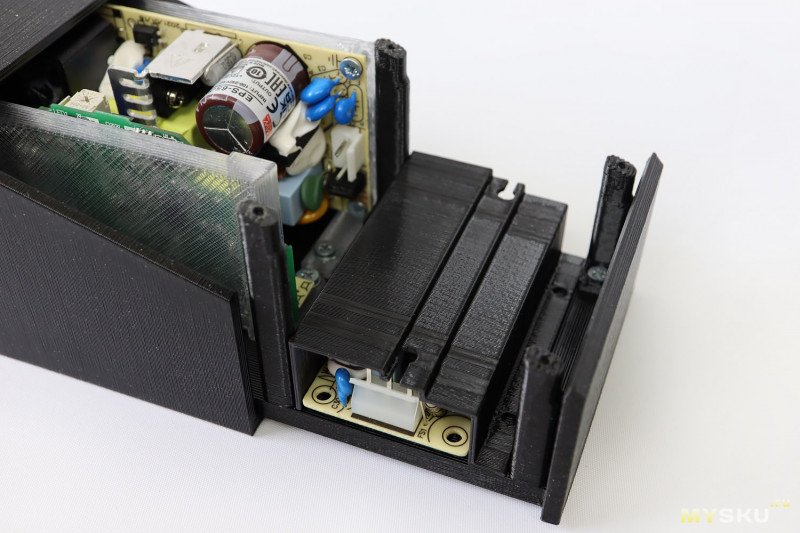

Закрываться это всё будет надвижной крышкой:

К ней будут крепиться ножки и там же будет спрятано крепление шасси с крышкой:

Из-за плотной компоновки провода будут проходить впритык со вторым 5 В БП, поэтому, чтобы ничего нигде не коротнуло, сделал изолирующую накладку для него. А чтобы сэкономить место, она сделана ступенеобразной:

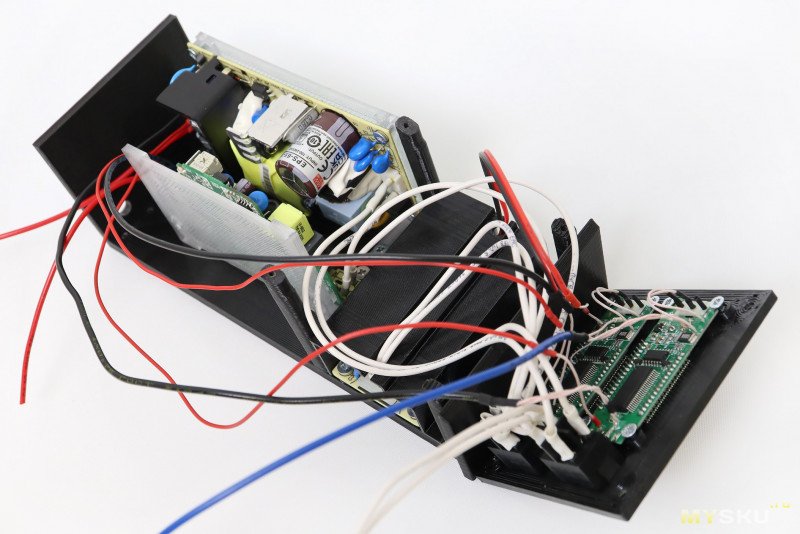

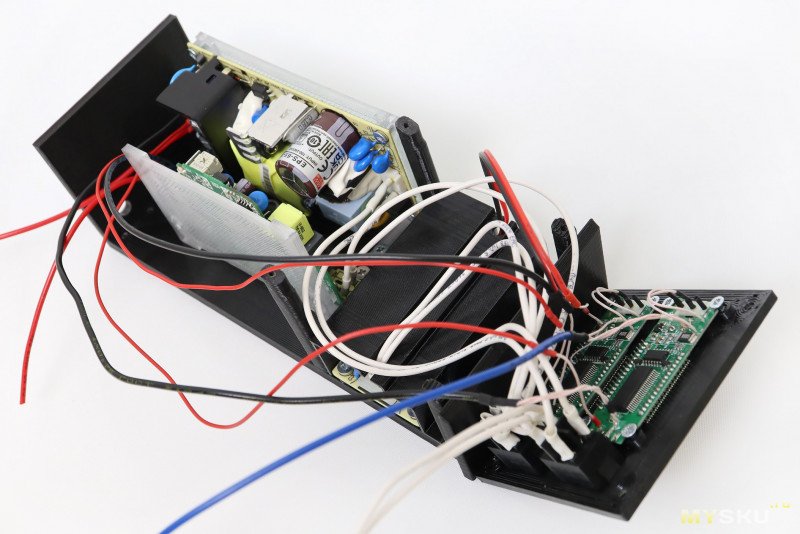

Теперь соединяем проводами отдельные блоки устройства:

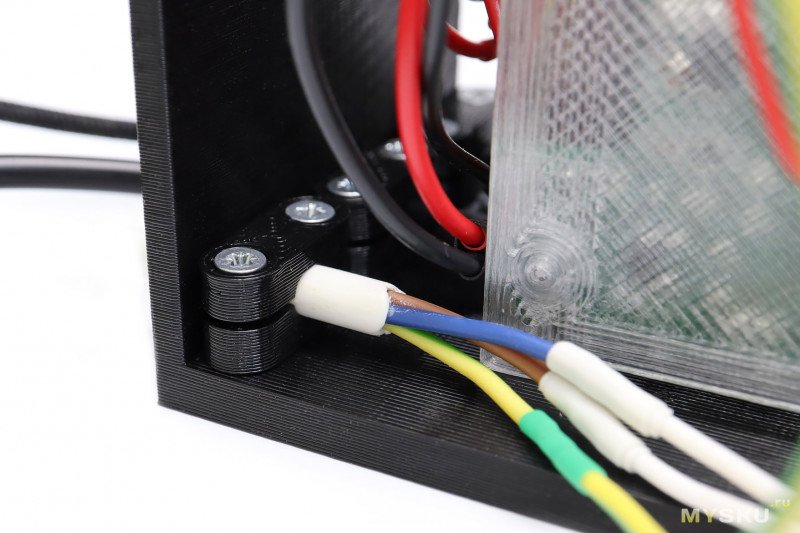

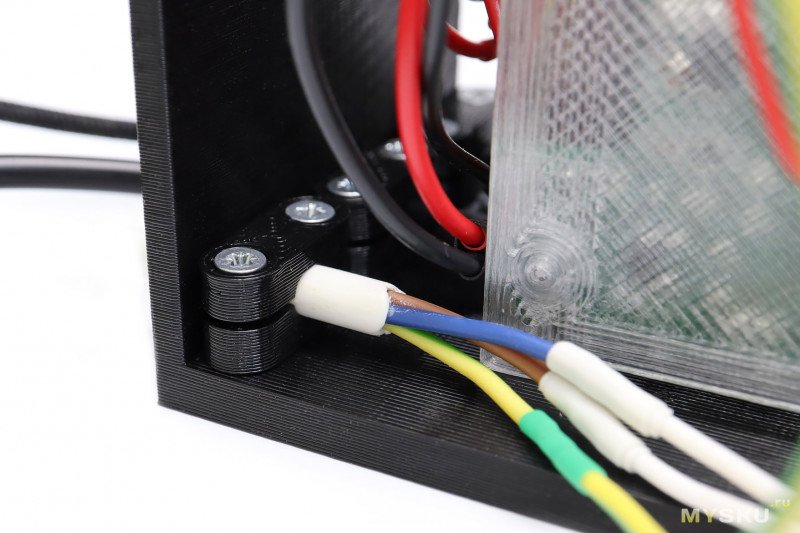

Для всех трёх кабелей (220, 12, 5 В) сделаны отдельные, заменяемые, при необходимости, крепления:

Ну вот, почти всё готово:

Первое включение обошлось без волшебного белого дыма:

Теперь можно попробовать что-нибудь подключить к БП:

Когда БП не используется, разъёмы кабелей будут не валяться где-попало, а будут храниться в специальных стаканах на задней панели:

Ну и ещё несколько моментов.

Промышленный дизайнер из меня так себе, поэтому красивым корпус назвать не могу.

Но я старался его сделать аккуратным, удобным (для монтажа и использования), максимально компактным, и чтобы его проектирование у меня не заняло вечность, ибо виртуозом CAD систем я не являюсь. В основном это, на мой взгляд, получилось.

Конечно, кое-что или всё можно было сделать по-другому и/или лучше, это лишь один из вариантов.

Возможно, всё же стоило подключить кабели через какие-нибудь XT60:

Хотя конкретно в моём случае это не критично, поскольку 99% времени этот БП будет эксплуатироваться с этими кабелями и разъёмами.

В любом случае, это мой первый опыт изготовления подобных устройств, в следующей раз попробую сделать что-то по-другому.

Чёрный пластик выбран не из-за неземной красоты, а из практических соображений — любые другие цвета, в том числе скрывающий пыль серый и даже бесцветный, от производителя к производителю и даже от катушки к катушке одного производителя могут менять оттенок. Чёрный в этом плане стабильнее.

Соответственно разные детали можно спокойно печатать в разное время разными партиями пластика и уловить разницу в большинстве случае будет невозможно.

А обработка и покраска поверхностей в мои дальнейшие планы не входила, поэтому всё выглядит, как напечатал принтер.

Это экономит время и гарантирует, что покрытие не облезет и не сотрётся со временем.

Ну и на этом у меня сегодня всё, всем спасибо!

*При создании этого БП ни один термоклеевой стержень не пострадал.

В блоке питания отсутствуют синяя изолента, скотч и монтажная пена, но могут содержаться следы использования 3D принтера.

Людям с аллергией на 3D принтеры читать с осторожностью, при необходимости проконсультироваться с врачом.

Сразу объясню зачем это всё.

Периодически возникает необходимость подключать устройства к 5 В или 12 В и видеть примерно:

— ток, который через них протекает;

— напряжение — не просело ли от нагрузки;

— ёмкость ну или энергию, которая получена устройством;

— ну и время, которое оно эту энергию получало.

В принципе, все эти задачи неплохо решаются USB тестерами.

И я их именно ими и решал (прикольное предложение, из 7 слов, 5 начинаются на и).

Но в какой-то момент мне это всё надоело — соединять отдельные блоки питания, переходники, USB тестеры в цепочку, где-то это всё размещать и чем-то прижимать USB тестер под нужным углом, чтобы бегло можно было видеть экран.

Ну и хотелось избежать потерь в этих соединениях, ведь на токах в несколько ампер они могут прилично греться.

Собственно первоначальная идея была прямолинейная — просто соединить БП + USB тестер + кабель и как-то это всё зафиксировать в каком-то корпусе.

Но USB разъёмы от такого решения никуда не девались, а соответственно и потери на них.

Ну и дизайн, и удобство эксплуатации такой конструкции вызывал у меня серьёзные сомнения.

Поэтому пошёл другим, более трудоёмким путём.

Для начала подобрал необходимые модули блоков питания.

С 12 вольтовым проблем не возникло, выбрал Mean Well EPS-65-12:

Максимальный ток у него 6 А при небольших габаритах.

А вот с 5 вольтовым возникли проблемы. Он должен использоваться для зарядки, и в случае перегрузки, должен работать в режиме ограничения тока путём снижения напряжения.

Но большинство импульсных блоков питания при перегрузке работают в прерывистом режиме — циклически полностью отключают нагрузку и включают её заново. Меня это совершенно не устраивает.

Вариантов я видел два.

1. Взять любой блок питания на бОльшее напряжение и ток и к нему прицепить DC-DC преобразователь со стабилизатором тока, типа такого:

Но, почитав отзывы или обзоры на эти преобразователи, можно увидеть массовые жалобы на непредсказуемые выходы их из строя, часто даже не связанные с перегрузкой или перегревом.

А это значит, что на выходе мы можем в любой момент получить не 5 В, а более высокое напряжение — входное напряжение питания этого преобразователя и сказать досвидос подключенному к нему устройству.

Даже в сетевых импульсных блоках питания, пробой силового транзистора менее опасен — генерация просто обрывается и на выходе вместо высокого напряжения оказывается 0.

Ну и такой вариант подразумевает использование дополнительной платы, для которой нужно будет место, крепление, межсоединение.

Поэтому второй вариант — взять блок питания с защитой ограничением тока, мне всё же показался лучше.

Но найти его оказалось сложно и нашёл в совершенно неожиданном формате:

Да, это БП на DIN-рейку:

И да, забыл сказать, что искал среди Mean Well, поскольку, помимо хорошего качества и приемлемой цены, у них отличная документация. И это параметр — типа защиты от перегрузки, в ней тоже отражён.

Дешевле было бы использовать распотрошённую готовую USB зарядку, но даже именитые производители не публикуют информацию о типах защиты от перегрузки. И я встречал оба варианта реализации — как прерывистое отключение, так и ограничение тока путём снижения напряжения.

И кстати, раз уж заговорил про готовые зарядки, то сразу отвечу на возможный вопрос, почему вообще не рассматривал «умные» зарядки с протоколами быстрого заряда. На самом деле рассматривал, но не долго. Дело в том, что периодически приходится заряжать очень «глупые» устройства, которые от этих «умных» зарядок иногда дохнут, поэтому хотелось просто хардкорных 5 вольт. Пусть процесс зарядки будет идти дольше, но спокойнее.

С блоками питания определился, теперь индикация.

Тут тоже хотел найти какой-то готовый индикаторно-измерительный блок-полуфабрикат. Опять самый прямолинейный путь — распотрошить USB тестер, которым и пользовался до этого.

Я им и хотел пойти, но экранчики USB тестеров за разумную стоимость — мелкие, управление часто сложное, особенно у тех, у которых экраны большие, хотелось чего-то попроще. Да и потрошить их трудозатратнее, чем использовать подходящий готовый блок.

От измерителя-индикатора мне нужно было:

— напряжение;

— ток;

— прошедшая энергия (ёмкость);

— время, в течении которого ток шёл через блок питания.

Ну и устройство должно быть относительно компактного размера, без лишних данных на экране, с простым управлением и крупными, ну или хотя бы не мелкими символами, читающимися с разных углов.

И да, стоить это должно соизмеримо с остальными компонентами системы, ну, к примеру, среднюю стоимость используемых плат блоков питания и иметь размеры, сильно не раздувающие переднюю панель готового устройства, с учётом того, что на ней должно быть два таких модуля, два выключателя питания и две кнопки управления.

Но… готовых отдельных подходящих под эти критерии измерительных блоков я так и не нашёл.

Поэтому пришлось вернуться к первоначальной идее — USB тестеру.

Нашёл такой:

И это оказался почти идеальный вариант. Цифры, конечно, хотелось бы побольше, но всё же они минимально приемлемые и не пиксельные, а из «цельнолитых» сегментов:

Лично мне такие кажутся чётче и приятнее для восприятия. Для сравнения, вот пиксельный экран:

Но тут, разумеется, всё индивидуально, кому-то пиксельный экран может показаться лучше. Но конкретно в этом символы просто физически меньше и читаются они гораздо хуже, безотносительно тому пиксельные они или сегментные.

Но вернёмся к выбранному мной тестеру.

Никакой лишней информации на экране у него нет и в то же время всё что нужно есть. И очень простое управление.

Но с этим тестером оказалось тоже не всё так просто. Если для 12 В он мог идти без дополнительных доработок, то для 5 В нет.

Как я говорил раньше, это напряжение используется для зарядки, и может быть в реальности не 5, а 4 и даже 3.5 вольта, в случае перегрузки. Причём это штатная работа. И USB тестер должен работать в этом режиме, а он при низких напряжениях толком не работает.

Поэтому, пришлось его доработать.

Если коротко, то пришлось разорвать цепь нагрузки и измерительную цепь, которую в свою очередь запитать от отдельного блока питания.

А соответственно нужен ещё один маломощный БП.

Сначала хотел такой компактный:

Прям очень хотел. Но перехотел. ХЗ что там навалено внутри, хоть это и MW. Поэтому решил опять с открытыми компонентами, такой:

Ну и потом пожалел об этом. Закрытый изолированный занимает меньше места, его проще компоновать в корпусе, не надо изолировать от других рядом расположенных элементов.

Но ошибка уже совершена, поэтому работаем с чем есть. Единственное, открытый, по-моему, дешевле стоил. Пусть это чуть-чуть согреет душу. Ну и вид электронных компонентов милее взгляду, чем вид бездушной чёрной пластмассовой коробки.

Идём дальше.

Для земли и всех минусов (в комментариях) купил такую шину:

Теперь это всё нужно куда-то засунуть. Лучше в корпус. Его я делал с помощью 3D принтера.

Выше я говорил, что меня напрягало постоянно ворочать или как-то крепить экран USB тестера, чтобы он читался беглым взглядом.

Поэтому раз начал делать свой блок питания, то экран в нём размещу под удобным углом. И это тоже оказалось геморройной задачей при проектировании корпуса. Вот горизонтально сделать — просто, вертикально — просто, а под углом начинаются вопросы и головоломки. Как это печатать, как крепить, как стыковать разные части…

Причём это ещё надо совместить с расположением на передней панели двух выключателей питания (которые тоже удобнее включать/выключать, когда они не на вертикальной поверхности), двух тушек USB тестеров, которые не имеют удобного крепления, двух кнопок управления USB тестерами.

И всё я это хотел упаковать в максимально компактный корпус.

Для начала я распечатал экранную часть. Какого размера должно быть окно, как в нём должен располагаться USB тестер, чтобы была видна информация под максимальными углами и при этом не была видна окружающая засветка, которой там море.

Дальше добавил крепление платы тестера и посадочный блок для кнопки управления:

Ну и потестил размеры отверстия для выключателей:

Дальше собрал это всё вместе и задублировал:

Следующим этапом определился с шириной БП, и в соответствии с ней наделал крепёжных отверстий в панели. Почти итоговый результат:

Вообще, хотел крепёж спрятать, но это порождает другие проблемы. Особо в это углубляться не буду, но подобный корпус я проектирую первый раз, поэтому чёткого понимания, какой вариант его построения лучше, у меня не было.

Под «лучше» я понимаю некое компромиссное сочетание свойств:

— удобство корпуса, для пользователя конечного устройства;

— удобство монтажа компонентов в корпусе и их межсоединений;

— эстетка корпуса;

— простота его проектирования, печати и последующей обработки/доводки до готового результата;

— компактность.

Попытка соблюсти все эти свойства, это всегда некий компромисс.

В любом случае этот попробую сделать таким, а в следующем блоке питания концепцию поменяю, попробую другой вариант, посмотрим, какой получится лучше.

Но вернёмся к этому корпусу.

Компоненты в панели:

Микрик очень удачно вписался в нише от USB гнезда, которое я выпаял из тестера, как и штекер — для уменьшения габаритов:

Чтобы минимизировать размеры корпуса, платы модулей блоков питания вертикализировал с помощью крепежа, который одновременно закрывает обратную сторону плат, предотвращая контакты проводов с острыми выводами деталей:

Небольшие промежутки для охлаждения оставлены и внизу крепления, и с обратной стороны плат.

Всё это будет крепиться к шасси корпуса:

Размещать блоки планирую примерно так:

Но может быть что-то немного и поменяется в итоге.

Закрываться это всё будет надвижной крышкой:

К ней будут крепиться ножки и там же будет спрятано крепление шасси с крышкой:

Из-за плотной компоновки провода будут проходить впритык со вторым 5 В БП, поэтому, чтобы ничего нигде не коротнуло, сделал изолирующую накладку для него. А чтобы сэкономить место, она сделана ступенеобразной:

Теперь соединяем проводами отдельные блоки устройства:

Для всех трёх кабелей (220, 12, 5 В) сделаны отдельные, заменяемые, при необходимости, крепления:

Ну вот, почти всё готово:

Первое включение обошлось без волшебного белого дыма:

Теперь можно попробовать что-нибудь подключить к БП:

Когда БП не используется, разъёмы кабелей будут не валяться где-попало, а будут храниться в специальных стаканах на задней панели:

Ну и ещё несколько моментов.

Промышленный дизайнер из меня так себе, поэтому красивым корпус назвать не могу.

Но я старался его сделать аккуратным, удобным (для монтажа и использования), максимально компактным, и чтобы его проектирование у меня не заняло вечность, ибо виртуозом CAD систем я не являюсь. В основном это, на мой взгляд, получилось.

Конечно, кое-что или всё можно было сделать по-другому и/или лучше, это лишь один из вариантов.

Возможно, всё же стоило подключить кабели через какие-нибудь XT60:

Хотя конкретно в моём случае это не критично, поскольку 99% времени этот БП будет эксплуатироваться с этими кабелями и разъёмами.

В любом случае, это мой первый опыт изготовления подобных устройств, в следующей раз попробую сделать что-то по-другому.

Чёрный пластик выбран не из-за неземной красоты, а из практических соображений — любые другие цвета, в том числе скрывающий пыль серый и даже бесцветный, от производителя к производителю и даже от катушки к катушке одного производителя могут менять оттенок. Чёрный в этом плане стабильнее.

Соответственно разные детали можно спокойно печатать в разное время разными партиями пластика и уловить разницу в большинстве случае будет невозможно.

А обработка и покраска поверхностей в мои дальнейшие планы не входила, поэтому всё выглядит, как напечатал принтер.

Это экономит время и гарантирует, что покрытие не облезет и не сотрётся со временем.

Ну и на этом у меня сегодня всё, всем спасибо!

Самые обсуждаемые обзоры

| +51 |

2101

62

|

| +114 |

4161

132

|

| +96 |

2620

54

|

Например «зарядка» у телефона/планшета, по сути, не является зарядным устройством. Это банальный БП.

Вот ваша LiitoKala на фото — это зарядное устройство. Для её питания достаточно обычного БП.

Но дело даже не в 6А — специально НАПОМИНАЛ, что нужно смотреть график «мощность/температура».

Ток 6А он может только при условных 50ºC. То есть, летом в тесном корпусе, этот ток 6А (65W) нельзя использовать продолжительно. Считайте эти 50ºC температурой в корпусе. Там есть график.

Примерно надо рассчитывать на 12V-3A в тесном корпусе летом (продолжительно).

В целом, проделанная работа достойна уважения. Пусть и с недостатками.

Но в рамках задачи просто универсального БП — не проще ли использовать многопортовый PD БП + триггеры под нужный вольтаж?

Но тогда б у мьсе не было повода блеснуть 3д принтером и рассказать всем какой он не промышленный дизайнер и не виртуоз.

А вот по этому пункту если честно претензий у меня нет. 3д принтер — это не что-то редкое в наше время и классно когда человек умеет печатать не только модельки с фигневёрса.

Ну а по существу, я б возможно взял бп от ноутбука или монитора, и вывел с них и 5 и 12 вольт, благо во многих внутри оно есть, пофиг что наружу 19 или что-то ещё выдаёт. Корпус маленький есть, качественное и достаточно мощное питание есть, осталось только гирлянды разъёмов и экранов прицепить.

2. Требует активного охлаждения

2. Не требует, при указанных нагрузках.

8 тысяч в Озоне, на Али, наверное, дешевле.

Так же как и цены на радиодетали в розницу. Сделано как специально, чтобы отбить у людей тягу к паяльнику и рукоделию. Особенно у начинающих и у молодого поколения. Часто дешевле купить новое, чем заниматься домашним ремонтом, при покупке фирменных оригинальных деталей.

По корпусам — в голове уже есть несколько разных вариантов для домашнего колхоза. Вплоть до картонных коробок от всяких покупок, в том числе и от пищевых продуктов. Уже приглядываюсь к большим коробкам от чая. В городском радиомагазине есть большие обрезки пластика — можно ими обклеивать картонные коробки. Либо из них делать сразу корпуса. На Озоне есть электрокартон для дополнительной изоляции плат. Крепёж есть дома, герметик есть, мебельные уголки тоже есть.

Короче есть поле для творчества, надо попробовать разные варианты изготовления корпусов из подручных материалов.

Например (мысли) — условно взять большую пачку чая. Снаружи (по размеру) обклеить пластиком. Дальше снова могут быть варианты — внутри обклеить алюминиевой фольгой (для БП, типа экран). Есть дома и мелкие уголки для крепежа.

И для доп.безопасности (внутри) обклеить электрокартоном. Потом, для красоты, на эти корпуса можно наклеить обои под дерево.

В моём случае, в местном радиомагазине, есть куски заводского пластика уже с металлизацией с одной стороны. Одна сторона фольгированна. Эти куски давали бесплатно, лежат где-то на лоджии, хватит на несколько корпусов.

Но на самом деле в моём небольшие щели есть, просто они не заметны.

аккумов у меня много, потому решил питать от них, плюс получаются развязанные гальванически от всего и по сути не имеющих больших паразитных емкостей с сетью

по поводу ограничения тока, автор лови лайфхак.

после блока питания часто ставится китайский вольтамперметр, вот к слову тот который вам подошел бы

https://aliexpress.ru/item/4000049090162.html

при покупке изучите остальные предложения

ну так вот, в вольтамперметрах китайских стоит шунт и за ним ОУ для этого шунта, с выхода оу берете сигнал, ограничиваете резистором(а если надо то делителем) ток, и заводите на базу транзистора, эмиттер и колектор которого шунтируют 431 в блоке питания, при этом с базы на минус ставите конденсатор где нито на 1000мкф для того чтоб блок питания не шумел и не возбуждался а плавно регулировал ток, и все, у вас любой обратноход имеет функцию зарядки, хоть 5 вольтовый хоть 12.

я так раньше много блоков питания для светодиодных лент людям в автомобильные зарядки переделал (могу в личку видосик скинуть снятый для междусобойчика много много лет назад, где поясняю как и что там делаю)

писать дольше чем переделать :)

а по поводу отдельного питания а не лучше на транс витков докинуть и сделать второй выход с повышенным напряжением, да на основном у вас напруга понизится и на дополнительном понизится, но вольтамперметру надо около 3.5 вольт. домотать еще столько же витков и получить напругу в 2 раза большую чем на выходе, и блок будет работать до тех пор пока напряжение на вспомогательной обмотке не выйдет за пределы питания шимки в горячей части.

ну или повышайку поставить запитав шим повышайки не с входа а с выхода.

Пластик PETG, для этого корпуса использовался двух разных производителей.