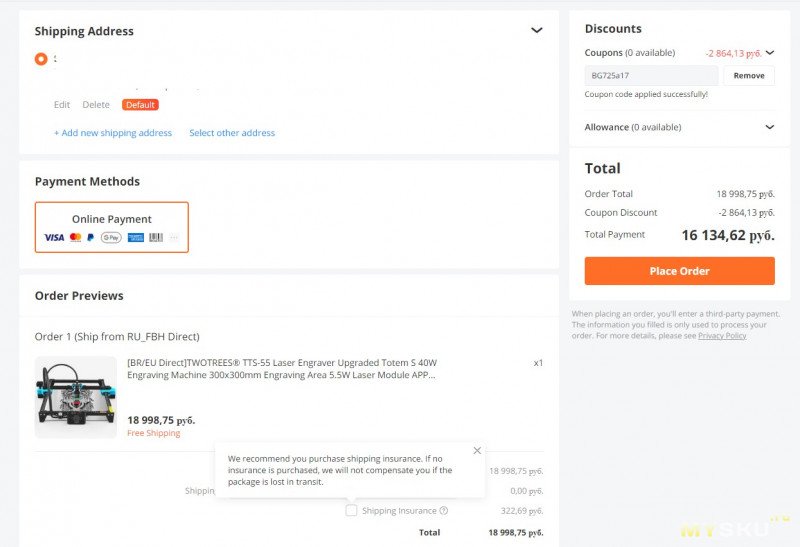

Лазерный гравер TWOTREES TTS-55 мощностью 5.5Вт

- Цена: 16000р

- Перейти в магазин

Ранее я модернизировал CNC станок, добавив в него лазерный модуль 2.5Вт, но он подходил только для гравировки на относительно небольших скоростях. Обозреваемая модель и шустрее и мощнее более, чем вдвое, благодаря чему может не только гравировать, но и резать. Например, 4мм фанеру на скорости 200мм/мин прорезает за один проход. Поставляется с комплектом для подключения обдува, но компрессор нужно докупать отдельно.

Характеристики

Модель: TWOTREES TTS-55

Общая мощность: 20Вт

Мощность лазера: 5.5Вт

Длина волны: 455нм

Точность гравировки: 0.1 мм

Рабочая область: 300х300мм

Тип передачи данных: USB / WIFI

Поддержка форматов: NC/DXF/BMP/JPG/PNG/GCODE

ПО: LaserGRBL, LightBurn

Вес: около 4.3 кг

Распаковка и внешний вид

Я думал коробка будет больше и тяжелее, но спокойно дотащил её в одной руке еще с несколькими посылками сверху. Из информации на ней только производитель

Внутри всё аккуратно уложено по своим местам, в процессе доставки ничего не поцарапалось и не сломалось

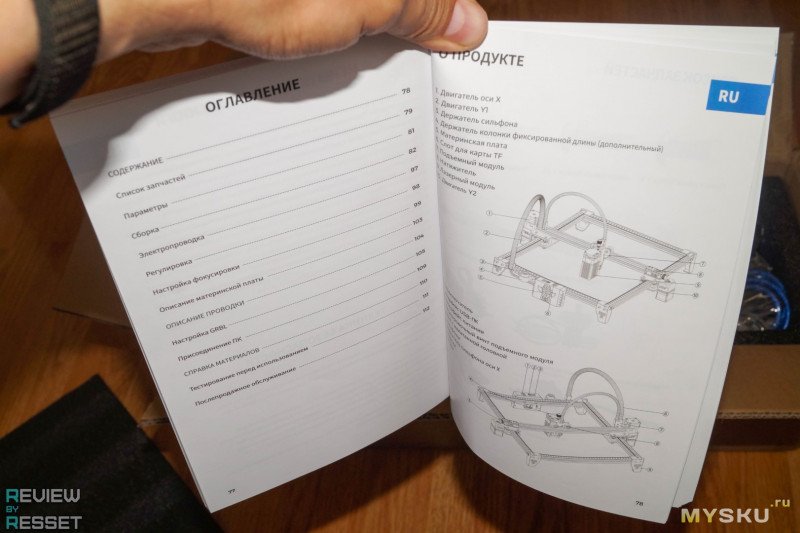

Инструкция на нескольких языках, в том числе на русском, толщина впечатляет

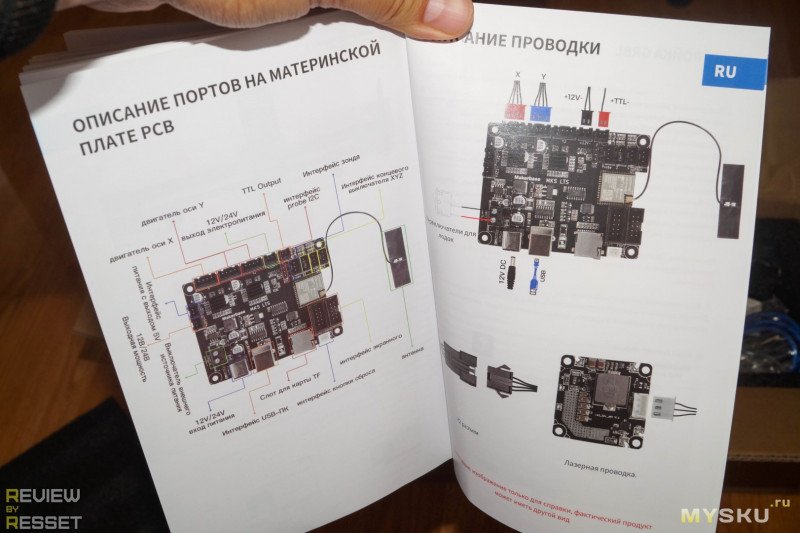

Расписано всё очень подробно, даже распиновка контроллера есть, в который не полезет 90% пользователей, т.к. из коробки всё работает нормально

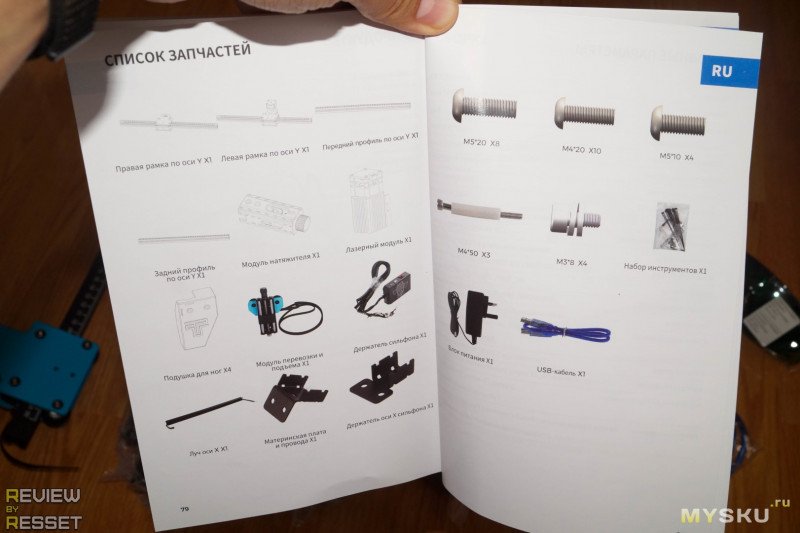

Список комплектующих совпадает с тем, что я выковырял из коробки

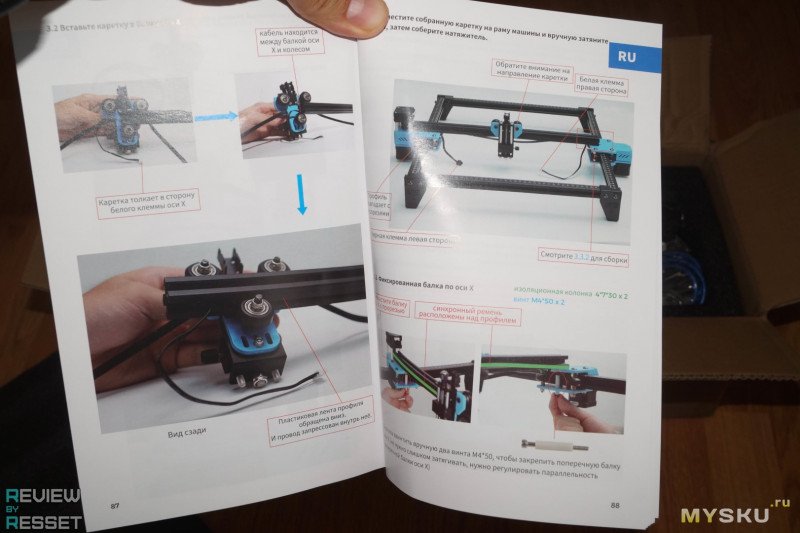

Сборка интуитивно понятна, но в руководстве расписан каждый шаг, так что справился любой

Но если вдруг какие-то аспекты не понятны, можно посмотреть видео, которое есть на флешке и в ютуб канале. Там всё то же самое делается руками, останется только повторить

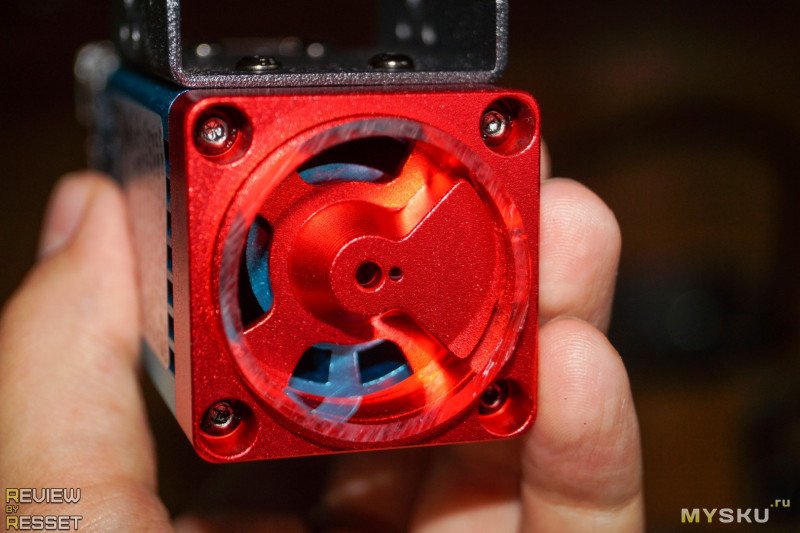

Изначально на лазерный модуль установлена Air Assist для подключения компрессора

Эта штуковина заметно улучшает качество кромки благодаря подаче воздуха под большим давлением в место реза, заодно и ускоряет процесс

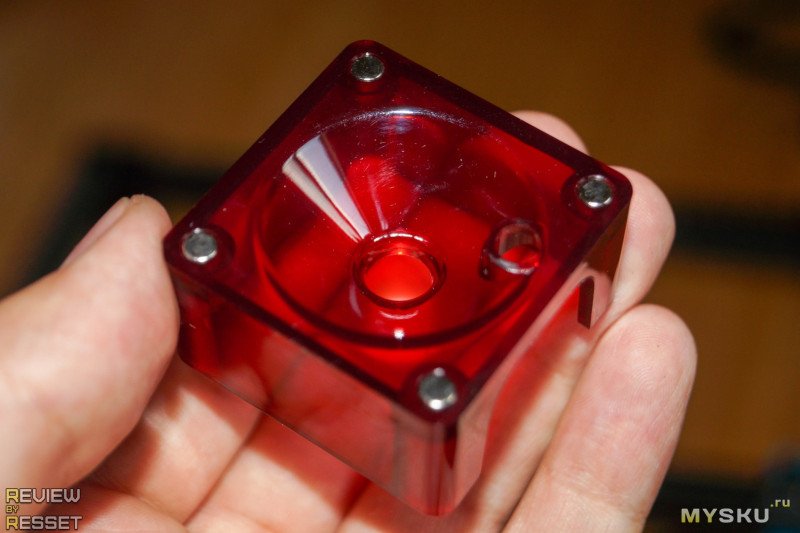

Но компрессор нужно докупать отдельно, так что будем пользоваться защитным куполом. В нём так ж есть отверстия для продувки сопла(чтобы на линзу не налипали продукты горения) и рабочей области от дыма. Фиксация у него магнитная, так что предыдущую насадку придется снять

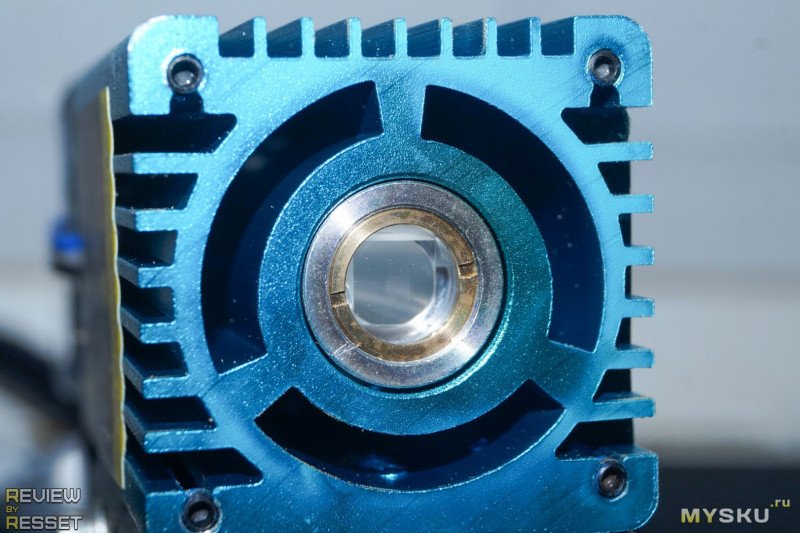

Фокусировка тут фиксированная, для облегчения позиционирования по Z имеется специальный инструмент, о котором поговорим позже

Для того, чтобы можно было пользоваться магнитным колпачком, необходимо вкрутить четыре гужона по углам, которые спрятаны в одном из пакетиков

Отрегулировать глубину нужно так, чтобы не было зазора и при этом всё хорош держалось

Кстати, для полноценной установки системы продувки есть всё, кроме компрессора. Тут и трубка и регулятор подачи с фитингами, останется только найти чем дуть.

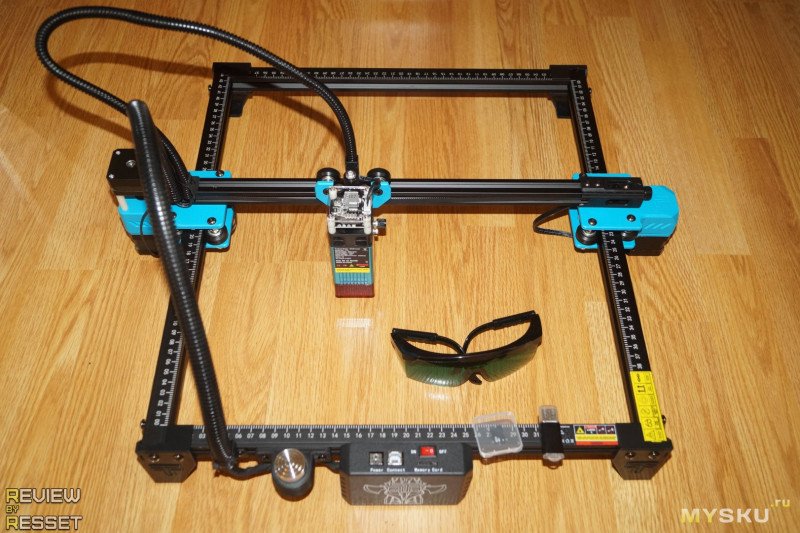

Во так всё должно выглядеть в собранном состоянии. Линейки на направляющих внутри, при наклоне до 90 градусов ось У должна плавно опускаться под своим весом. Это конечно не критично, но не стоит перегружать двигатели. Я не натягивал ремни по осям Х

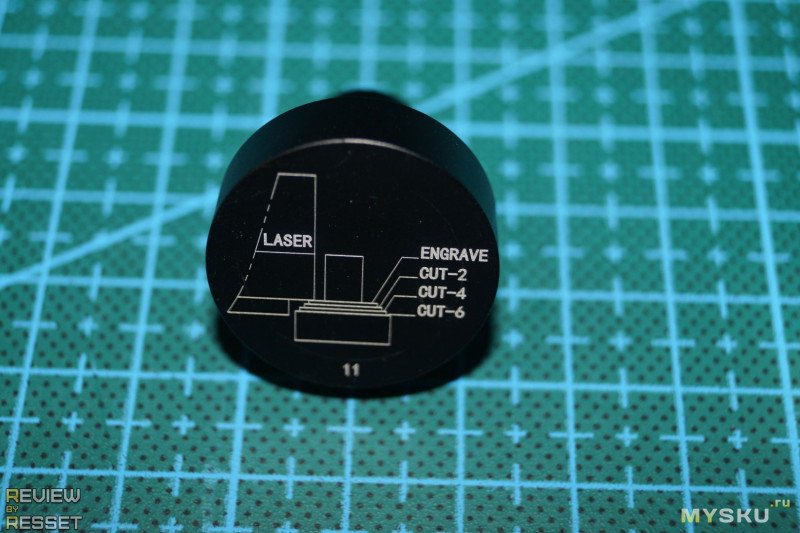

В комплекте ест два калибровочных цилиндра. Черный используется с Air Kit насадкой, блестящий с магнитной. Отсчет в этом случае идет от основания модуля, на верхней ступеньке, фокусировка будет максимальной, соответственно линии тоньше и детализация выше. Каждая следующая ступень будет смещать луч на 1мм, что упрощает резку материала. На основании черного цилиндра есть подсказки по применению

Со сборкой и комплектующими разобрались. Можно подключать кабель к ПК, блок питания(12В 4А) и разбираться с ПО

Программное обеспечение

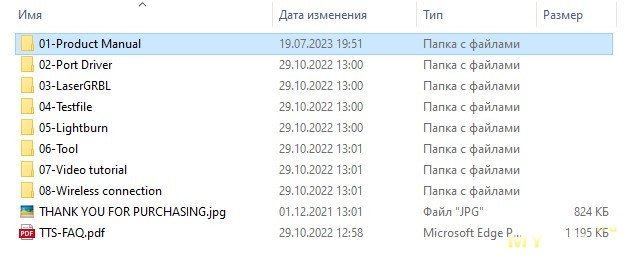

На флешке есть всё для сборки, настройки и начала работы с данным гравером. LaserGRBL версии 4.9 сам попросил обновиться до 5, Lightburn 1.2, свежее искать смысла нет

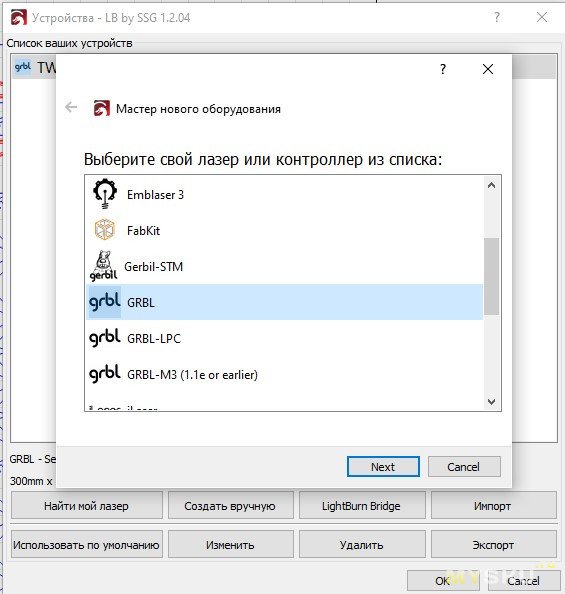

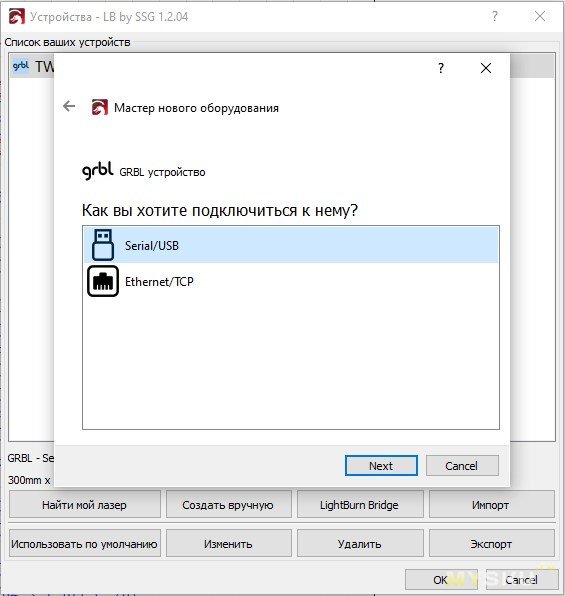

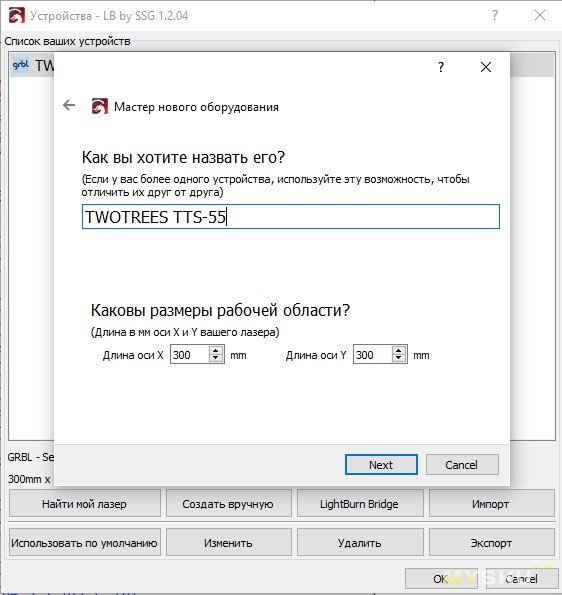

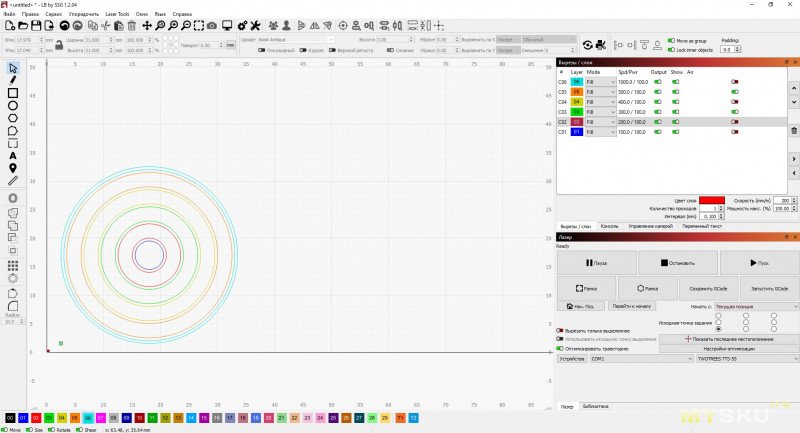

Я пользуюсь Lightburn, поначалу он кажется замудреным, но на самом деле довольно прост в освоении. Никакие конфиги я не подтягивал, при первом запуске вылез мастер настройки, нашел порт, попросил указать контроллер

Тип подключения

Далее задаётся имя устройства и размеры рабочего поля

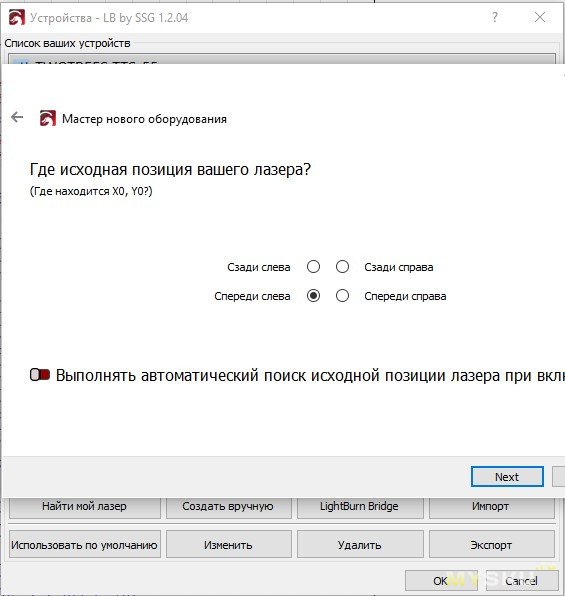

Ну и на финальном шаге указывается предпочтительная исходная позиция, поиск исходной точки искать не нужно, т.к. у этой модели нет концевиков

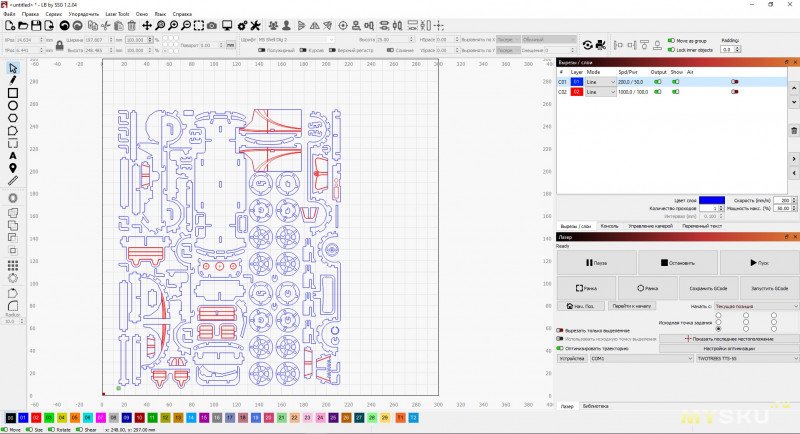

Всё, можно рисовать макеты, либо использовать готовые из сети, благо сайтов с ними достаточно. Я в первый день залип на несколько часов, выбирая шаблоны в 3axis и 1laser.

Не буду углубляться в возможности программы, она популярна и в сети есть куча понятных видеоуроков, так что за час освоите.

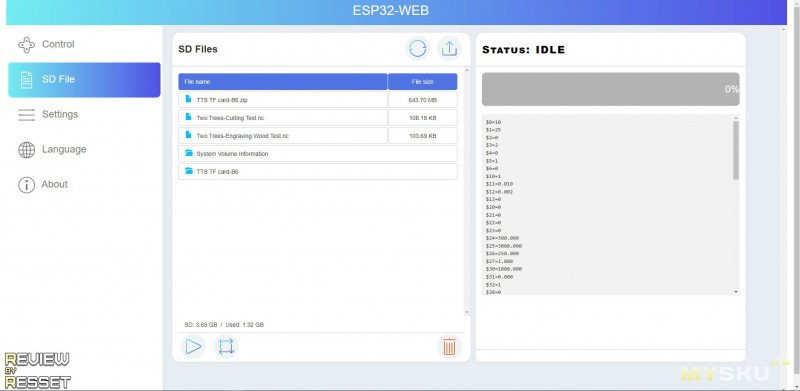

А еще даже не подключая к ПК и не устанавливая никаких программ можно закинуть какой-нибудь тестовый файл или картинку, подключившись к станку напрямую по WiFi. Тут есть управление положением головки, активация лазера для фокусировки или ручной резки, в правой части доступен терминал.

Во второй вкладке отображаются файлы на SD карте, можно подгружать свои, имеется возможность обведения контура рамкой для коррекции положения заготовки.

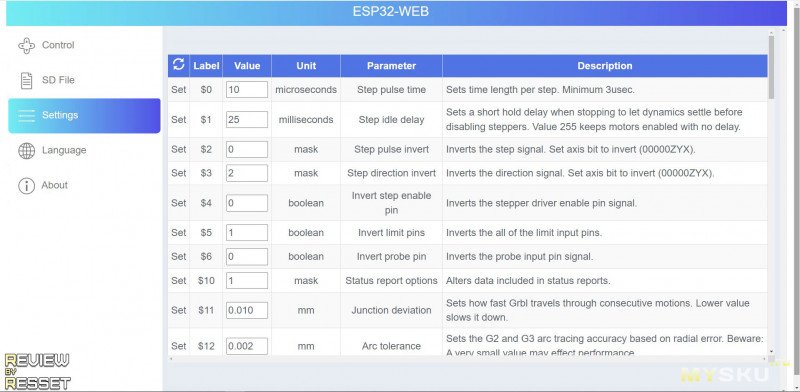

Далее настройки станка, сюда лучше не лезть, из коробки всё работает нормально.

Есть еще отдельное приложение для телефона MKS Laser, но оно какое-то неудобное, мне кажется веб интерфейс понятнее и функциональнее.

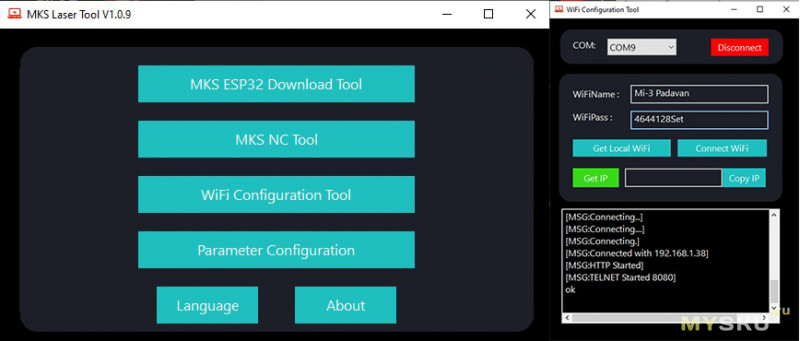

Так же с помощью утилиты MKS Laser Tool можно подключиться к домашней сети, но после перезапуска процедуру приходится повторять. В паре обзоров похожих плат пользователи нахваливали эту особенность и говорили, что провода не нужны, просто включаешь в розетку и через веб-морду управляешь. Вот и не знаю, глюк это моего образца или другие авторы умолчали, что провод всё же придется вставлять после каждого включения. Ну и может кто подскажет как SSID с паролем можно через терминал зафиксировать в прошивке?

Тестирование

Как писал выше, фокусное расстояние линзы регулировать нельзя, так что необходимо опускать модуль до нужной высоты. Снимается колпачок, подставляется цилиндрик, колпачок при поднесении к посадочному месту сам притягивается и можно приступать.

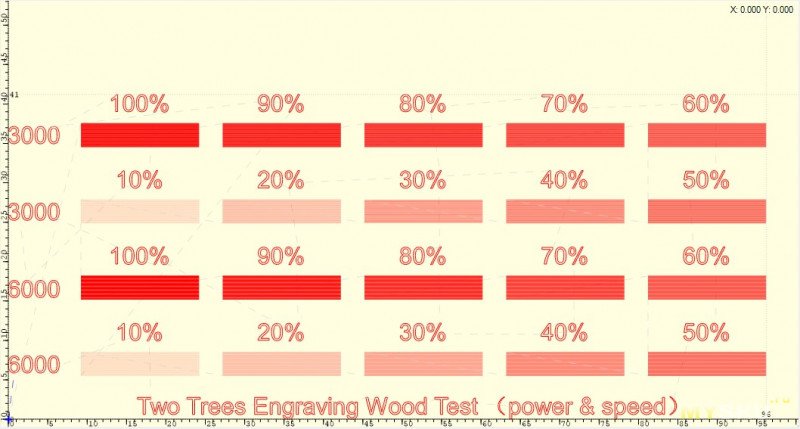

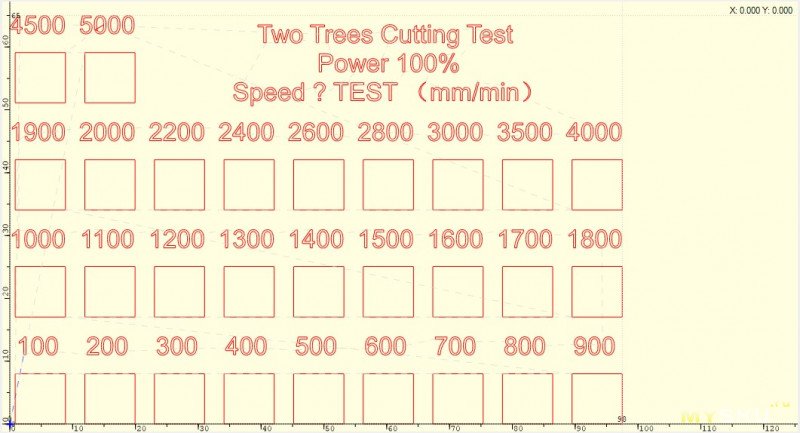

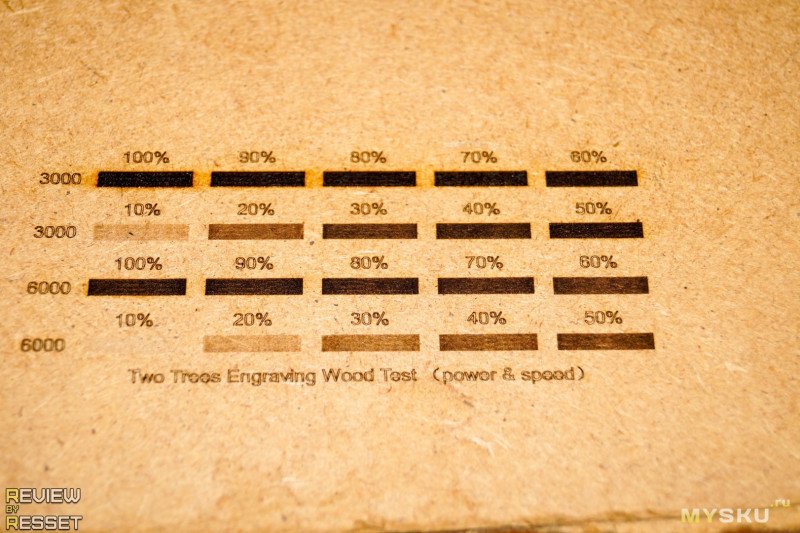

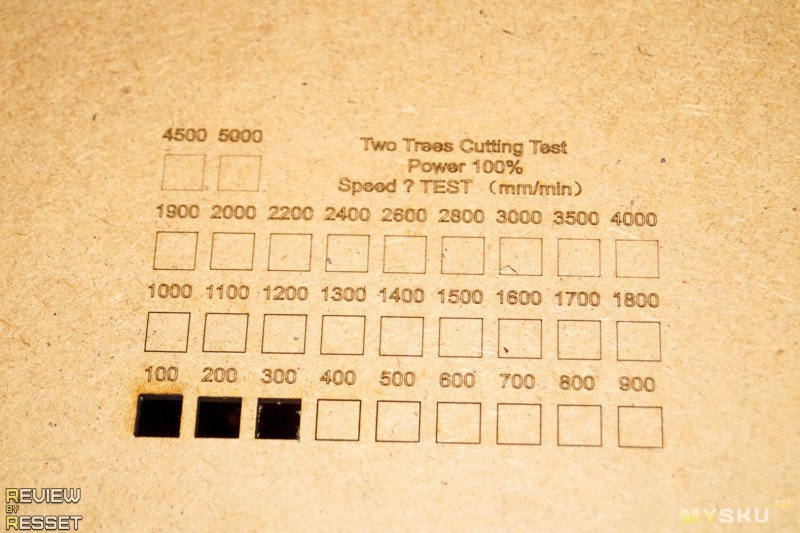

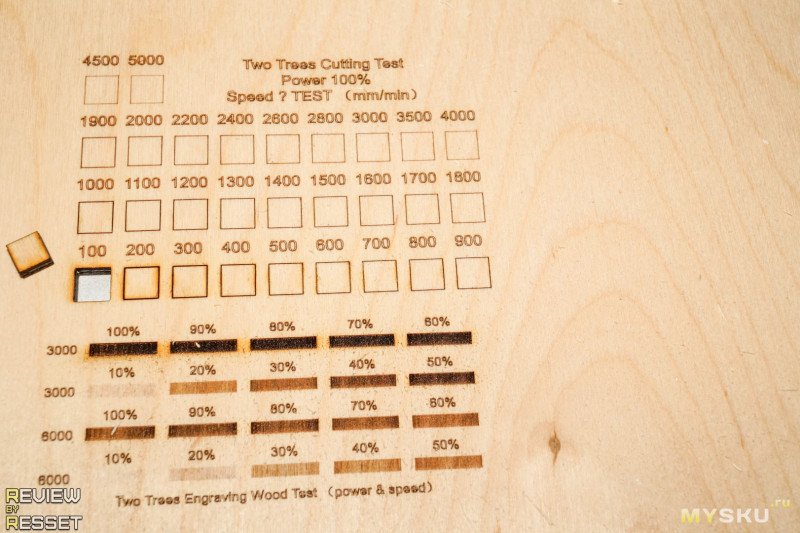

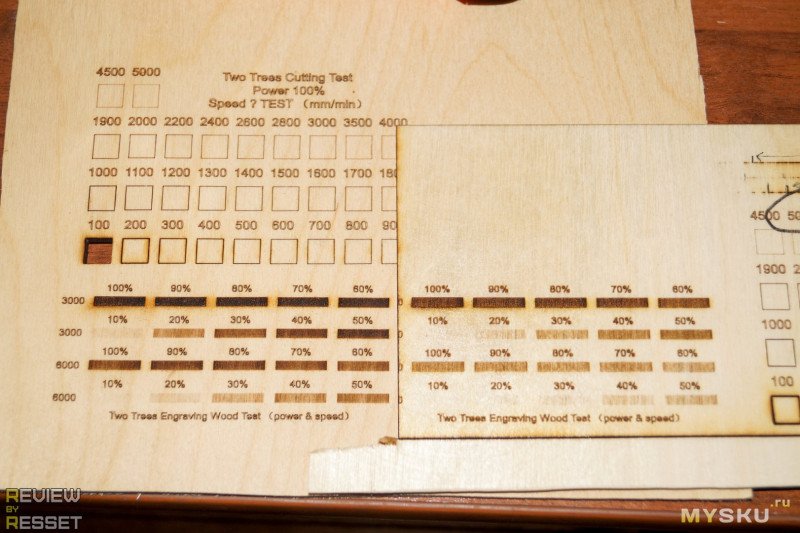

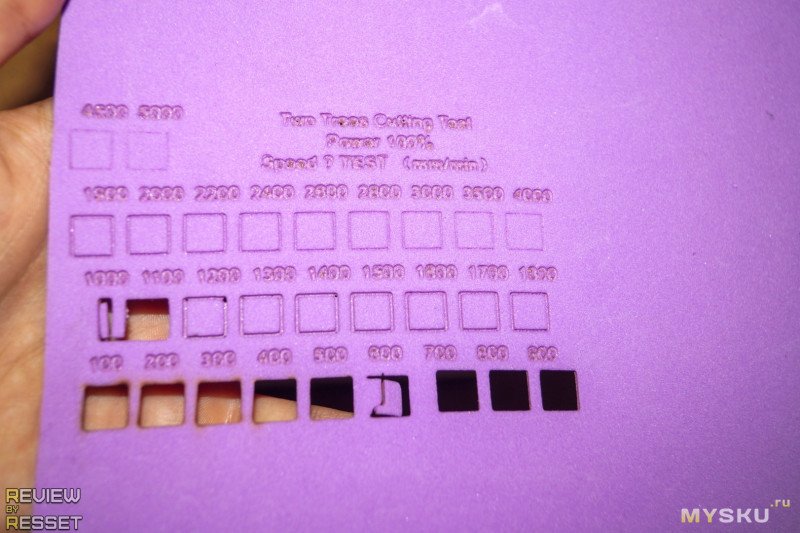

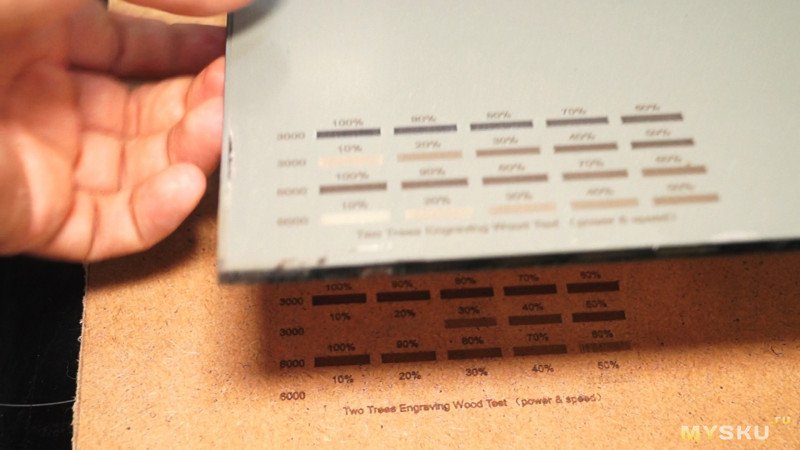

Начал с ДВП. У нас нашел только 3мм листы размером полтора на два метра, так что пришлось нарезать их кусками 35*35см, получилось прилично. На флешке уже есть тестовые файлы, меня интересовали гравировка и вырезы на разной скорости

Процесс занял 3 с половиной минуты. Это гораздо быстрее, чем мог мой первый станок с лазером 2.5Вт. Деревяшки выше 1000мм/мин уже было проблематично выжигать.

Дыма куча, особенно при 3000мм/мин, но потоком от вентилятора линза и колпачок хорошо продуваются, луч почти не подсвечивается.

Глядя на результат можно примерно понимать какую выставлять скорость и мощность для получения насыщенных контуров.

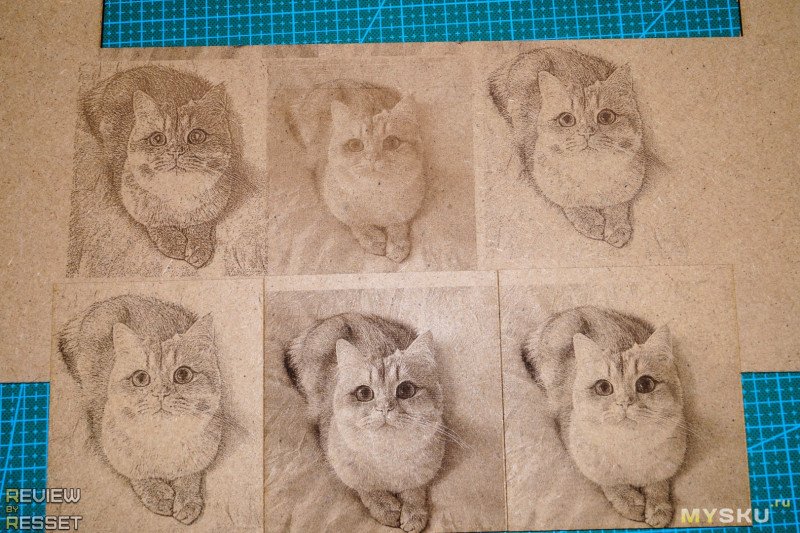

Решил, что пора попробовать выжечь картинку, не хотел использовать готовую векторное изображение, просто выбрал первое понравившееся фото котика

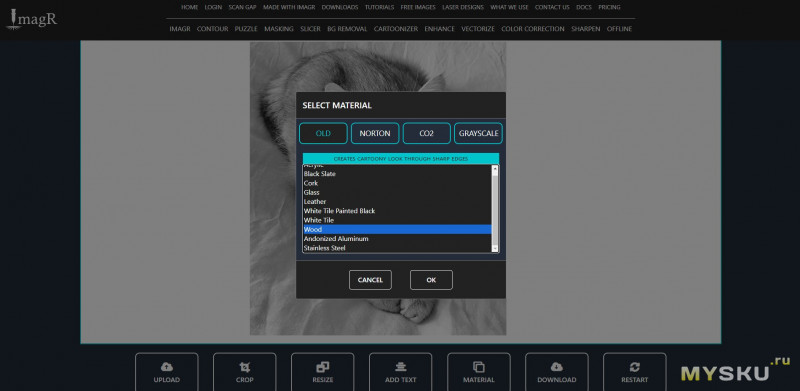

Многие рекомендуют использовать сайт imagr, который подгоняет изображение исходя из указанного типа лазера и материала.

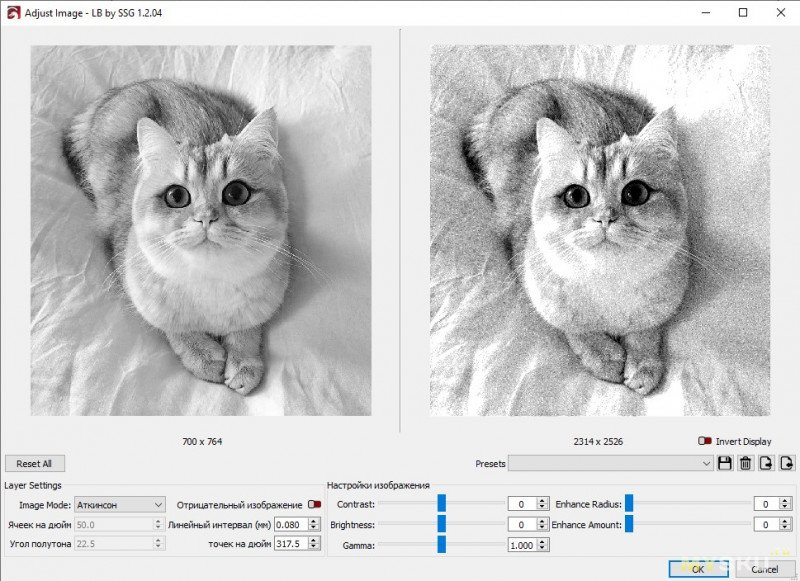

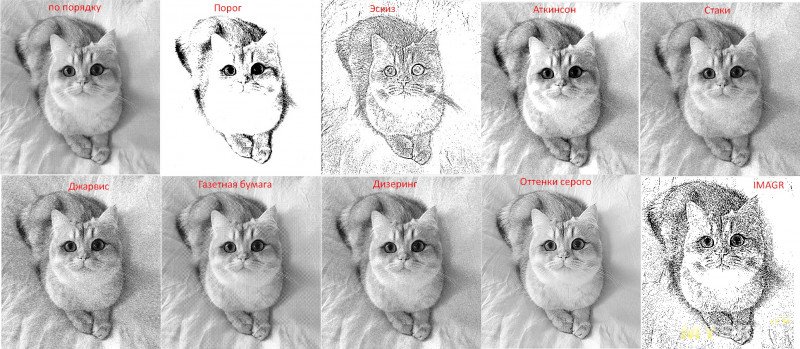

В LightBurn так же есть фильтрация c десятком шаблонов

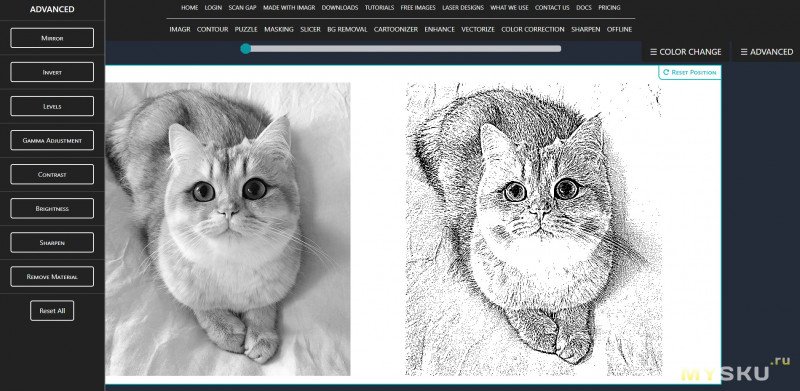

И если поиграться с ползунками в «Эскизе», можно получить что-то похожее. Вот несколько примеров стоковых результатов без ручной подстройки.

Самое приятное глазу тут «оттенки серого», но это и понятно, переходы плавные, мягкий градиент. Вот только у дерева нет столько оттенков в зависимости от температуры и в попытке воспроизвести их, теряются детали.

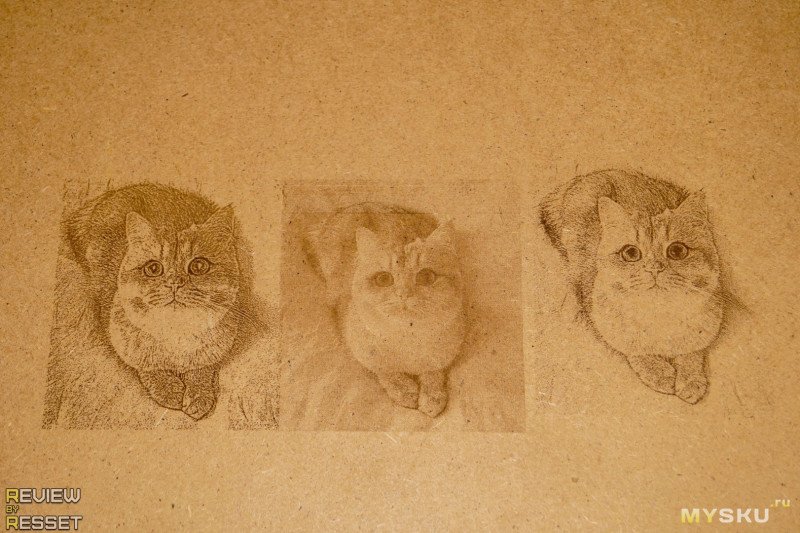

Вот поближе. Эскиз, оттенки серого и обработанное в imagr. А на превью оно выглядело не намного лучше, чем эскиз.

Но результат мне показался блекловатым, так что снизил скорость до 4000мм/мин, мощность оставил так же на 80%. Уже лучше, только рамку сразу не нарисовал и она получилась со сдвигом по вертикали.

Слева imagr, по центру Джарвис, справа Аткинсон. При таких параметрах у алгоритмов Lightburn получилось интереснее.

Ну и да, выше был спойлер, ДВП режет отлично

Не зря второй лист подложил

Ламинат отделался лёгким испугом(как и я), не ожидал

Снял процесс с приподнятым листом, на таком расстоянии даже расфокусированный луч способен хорошенько прожечь чего-нибудь.

Получается, можно на 200мм/мин смело резать, при 300мм/мин самую малость не дожигает, волокна темнеют, но на волосках держатся местами, по фото это видно.

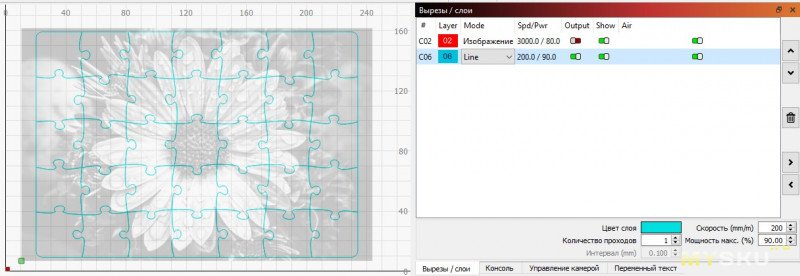

Накинул двумя слоями картинку и контур пазлов.

Сначала хотел сделать большой холст, но потом одумался

Получилось неплохо, детальки плотно входят друг в друга, только картинка не очень удачная. Нужно было искать что-то с мелкими, но узнаваемыми деталями, чтобы в монохромном варианте не было проблем со сборкой.

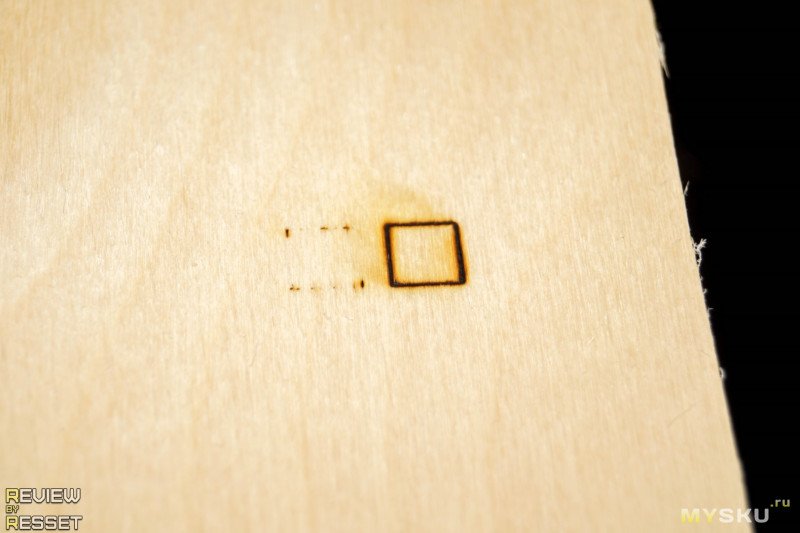

Перешел к фанере. Изначально у меня была только 4мм из строительного магазина, которая продаётся огромными листами. Тест показал, что на 100мм/мин получается неплохой и ровный рез, при 200мм/мин совсем немного не хватает, лазер фиксировал на второй ступеньке калибратора.

Первый квадратик легко отделился, гравировка совсем немного бледнее, чем на ДВП.

Но почти все шаблоны для сбора моделек рассчитаны на толщину листа 3мм, она обычно так и называется «для лазерной резки» и поставляется кусками 75*75см.

Думал, раз она на целый миллиметр тоньше, значит либо на 200мм/мин получится вырезать, либо при 100, но уменьшив мощность лазера для экономии его ресурса. Но что-то пошло не так и ни один кубик не вырезался, видно, что начиная с середины рамки идет спад мощности.

Оказывается не заметил, что листы кривые, на крупные вообще смотреть страшно.

Среди всех кусков нашел самый ровный, в верхней части прижал грузом

Тест завершился успешно, рамка отделилась без проблем

Но на 200мм всё так же не дорезало

Обратил внимание, что цвет у них отличается и 4мм темнее, то ли от времени, то ли древесина другая. Для резки в описании указана береза, в строймаркете затруднились ответить. Соответственно, темный материал проще прожечь, чем светлый, да и твердость отличаться может.

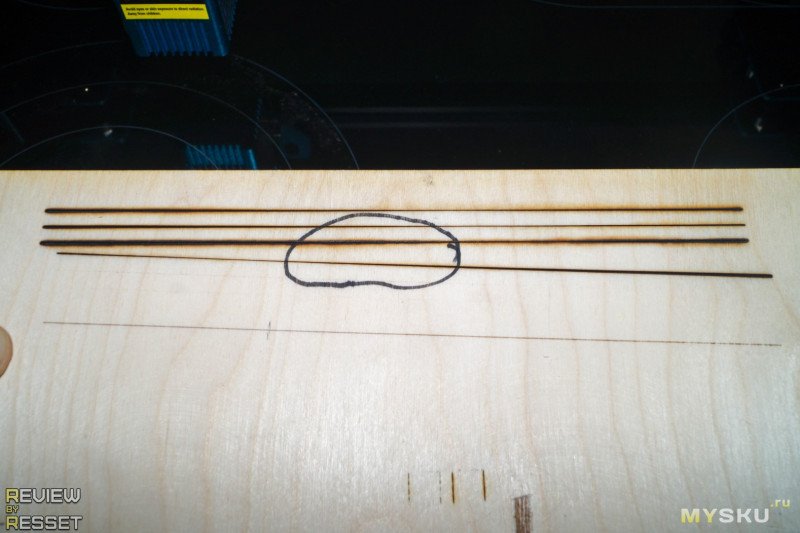

Стало интересно какой перепад высоты критичен для данной скорости и толщины материала. Для этого поднял край заготовки на 10мм, нарисовал три линии, первую резало на скорости 100мм/мин, вторую на 200мм/мин двумя проходами, третью жгло пять раз.

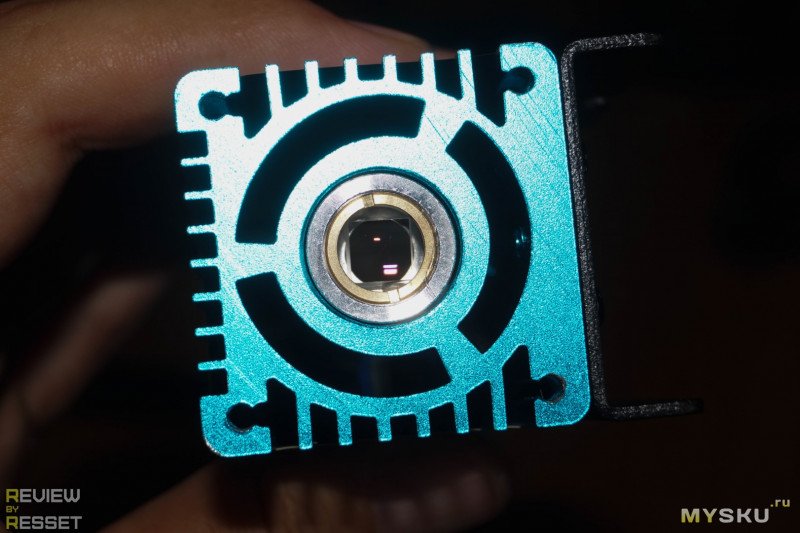

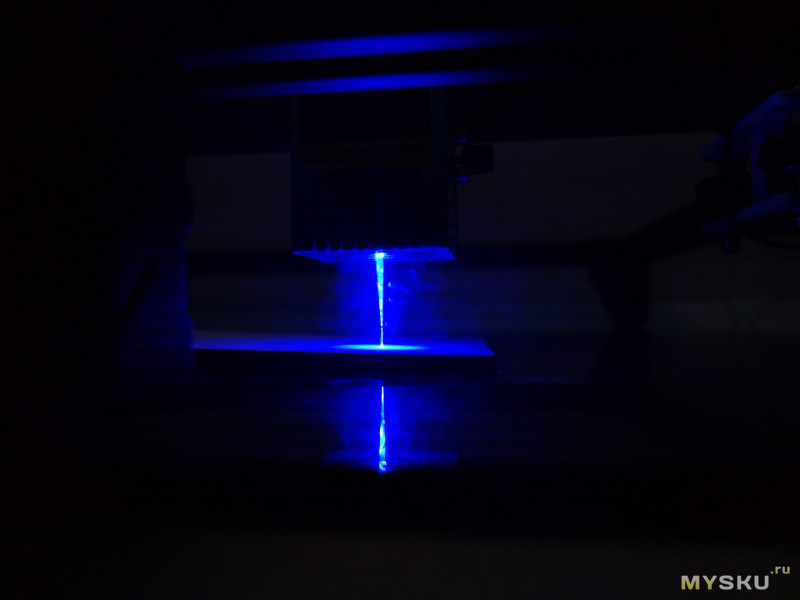

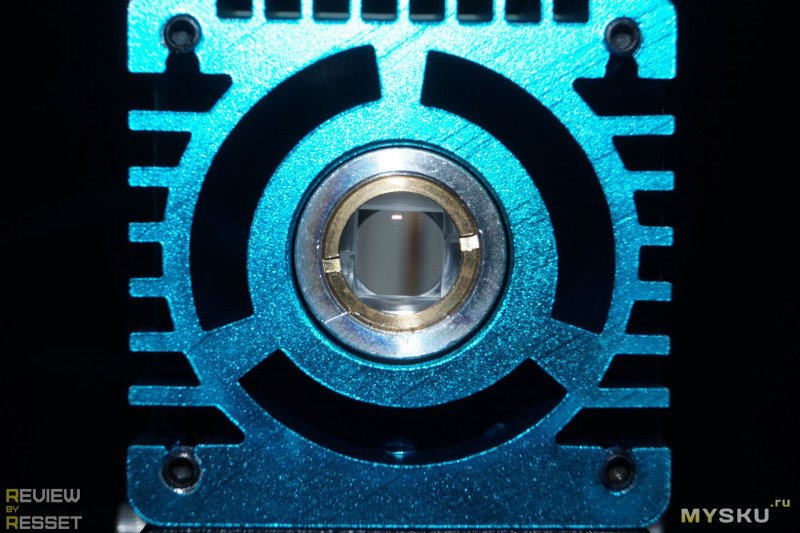

Поймал неплохой кадр с формой луча в момент расфокусировки. Камеру немного пересветило, я смотрел на это в очках и в самом узком месте он был тонкий как волос.

При снятии колпачка, дым закручивает вокруг линзы.

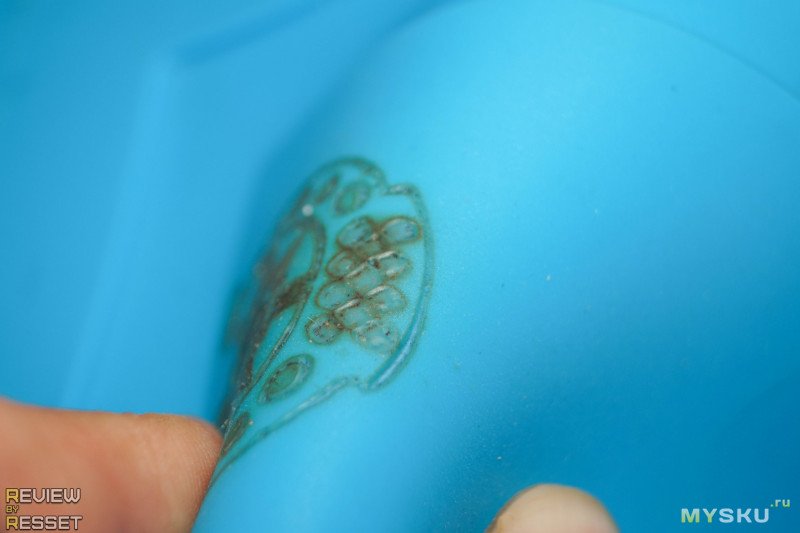

И она начинает пачкаться. Не знаю насколько это критично для данной мощности, но деревяшки лучше не жечь с открытым модулем. На фото видно квадратное пятно в центре помутнения.

Протёр ватной палочкой, смоченной в спирте, стало чисто.

С лицевой стороны видно где фокусировка была оптимальной, на маркер не смотрите, это я обводил предыдущие линии для себя.

А вот такая картина с обратной стороны. Получается около 35мм сквозного реза при 100мм/мин. Длина заготовки 250мм, значит на отрезке 35мм был перепад 1.4мм

А тут мне кажется около двух. Прижал по центру, стало лучше.

Но по мере вырезания кусков, жесткость листа снижается, края снова задираются и получается недорезанный край, на фото смотреть на правый верхний.

Нормальный вырез удалось получить, лишь отступив ближе к центру и прижав края алюминиевыми банками с водой.

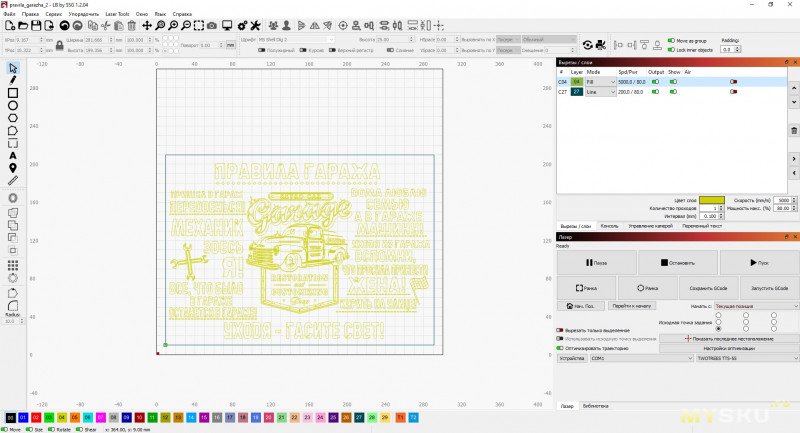

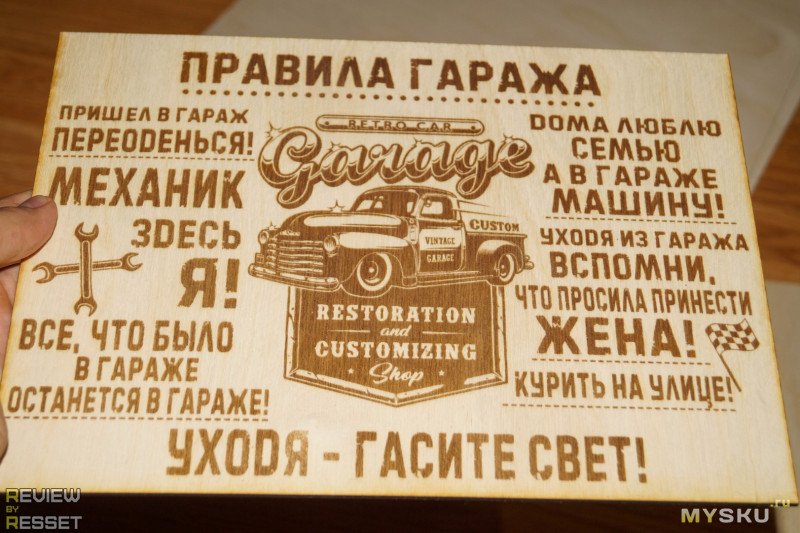

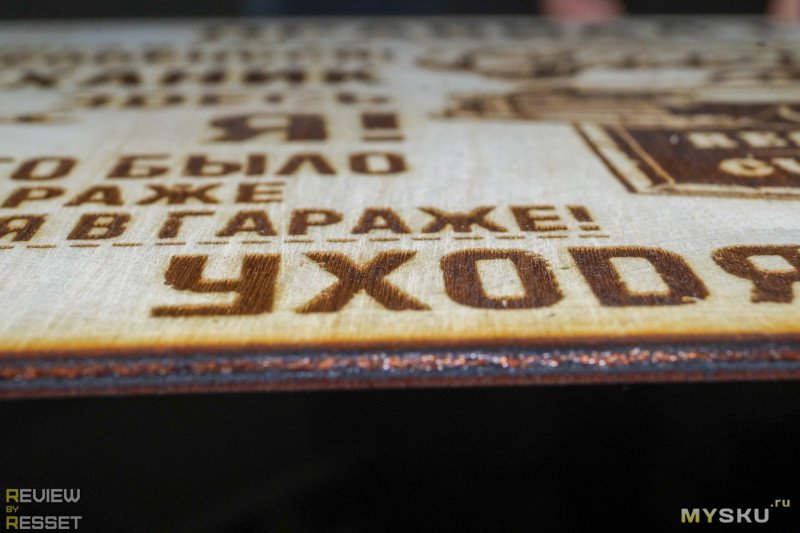

Нашел еще один относительно ровный лист и решил сделать табличку для мастерской друга.

Заготовку 280*200мм выжигало полтора часа

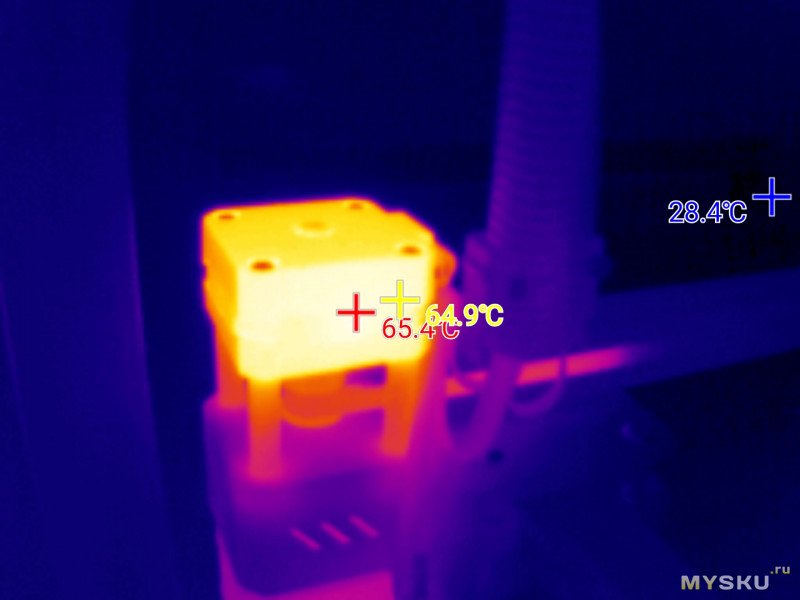

Судя по тепловизору, поверхность на такой скорости не успевает особо перегреваться, но тепловое пятно широкое, обдув зоны не помешал бы.

Самым горячим узлом гравера оказался двигатель оси У, но показатели в пределах допустимого. Он самый мелкий, к тому же один, в то время как ось Х таскает пара помассивнее.

В этот раз рамку вырезало без проблем, видимо потому что не было перфораций и лист не деформировало во время обработки.

Но картинка получилась светлее, чем на ДВП

Хотя материал пожгло хорошо, пальцами чувствуются углубления

По поводу искривления пластин пишут, что нужно сделать прослойки из влажных тряпок и придавить всю стопку чем-гибудь ровным и массивным, но есть шанс, что по мере высыхания или нагрева их опять поведёт. Если кто-то решал подобные проблемы, отпишитесь в комментариях. У меня пока мысль прикупить неодимовых магнитов и использовать металлический лист в качестве подложки.

Ну и тут сильно не хватает компрессора. Мне отправили Air Kit, думаю с ним модельки резать станет гораздо интереснее, а пока придется довольствоваться чем-то тоньше картона, например, наладить массовое производство бумажных снежинок к новому году. У меня завалялся рулон белой самоклеящейся ПВХ плёнки, край получается ровным, не съеживается и не обугливается.

Можно вырезать довольно сложные формы и при этом фокус сильно ловить не нужно.

Ева-пенку тоже аккуратно вырезает. На первых кубиках край был прижат к ДВП, а дальше зацепило на волне и потащило по столу, но если натянуть ровно над защитной поверхностью, будет получается ровно. Думал края скукожатся от температуры в месте реза.

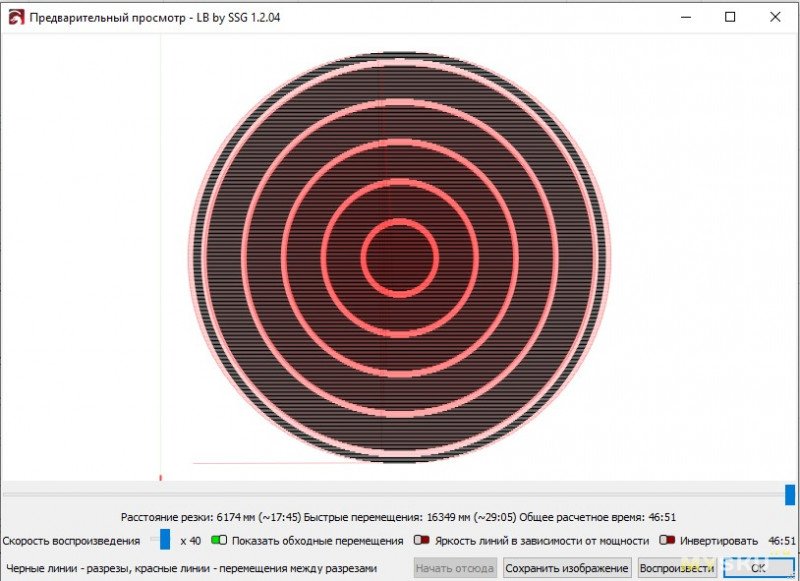

Ну а основная сфера применения это гравировка, при чем можно не ограничиваться деревом — анодированный металл так же неплохо царапает. Подготовил вот такой шаблон с постепенным повышением скорости прохода от центра.

Должно получиться 6 зон от 100 до 1000мм/мин

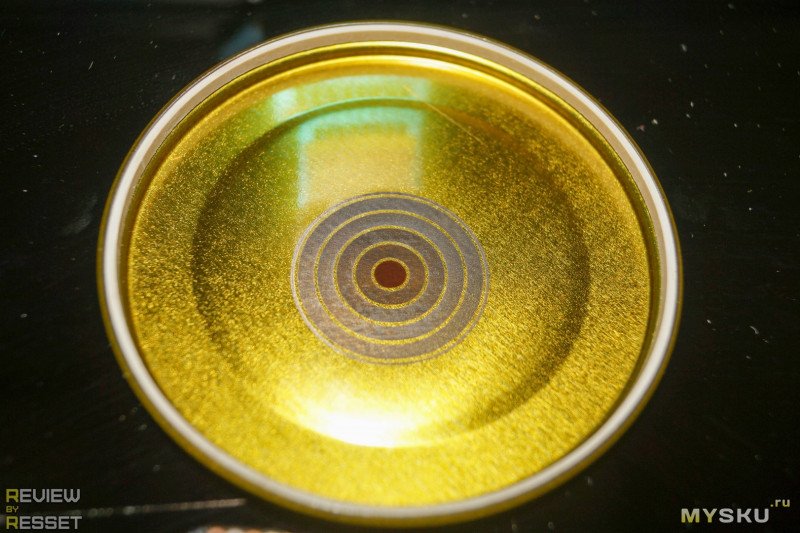

В качестве подопытных использовал крышки для банок. Думал внешнее тонкое кольцо не будет видно, но покрытие и там очистилось.

После протирания губкой видно, что при скорости 100 и 200мм/мин поверхность начала темнеть от воздействия лазера.

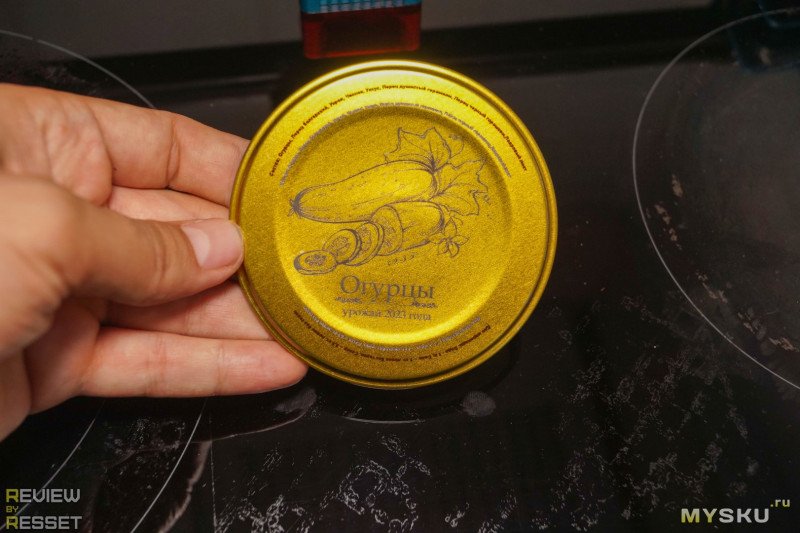

Ну и пример использования по прямому назначению

Попробовал пару вариантов гравировки, с линиями и заполнением.

Огурцы «рисовал» на более высокой скорости. При желании по кругу можно нанести дополнительный текст.

Например, с составом или рецептом приготовления, только крупнее нужно было делать.

Но у крышек какое-то неправильное анодирование, оно светлое и блестящее. Вот на черном корпусе конвоя результат получился гораздо контрастнее.

Белый «волосок» от центра это не грязь, а след от луча с 10% мощности, который я активировал для центрирования

Пробовал оцинкованный профиль маркировать, получается не очень. Остаётся блестящее пятно, но оно не особо бросается в глаза. Пишут, что на нержавейке след отчетливый остаётся, но я не нашел где купить лист.

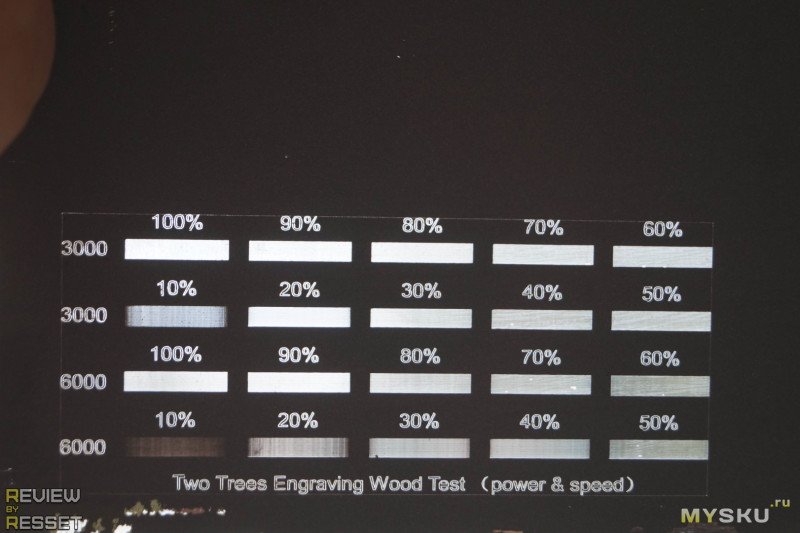

Зато наткнулся в гараже на старое небольшое зеркало, оно хоть и советское, но отражающий слой должен быть не очень толстым. Прогнал тест гравировки.

Покрытие сняло практически во всех ячейках, кроме 10 и 20% мощности на 6000мм/мин и 10% при 3000мм/мин. Даже «пристрелочная рамка» на 10% мощности оставила след.

Досталось и подложке

Первое что пришло в голову, это сделать область под сенсорную кнопку включения подсветки. Нарисовал контур, чтобы не было наводок по всему периметру и значок по центру.

Вот, кстати, видеоряд без ускорения, бодренько идёт.

С фоновой подсветкой смотрится довольно неплохо.

После всех мучений колпачок выглядел так

Без проблем протирается спиртом, палочкой потом можно пользоваться вместо канифоли )

Линзу после первого раза больше не протирал, она осталась чистой.

Чтобы не растягивать на 2 части, обзор пришлось сильно порезать, опустив дополнительные примеры гравировки/резки, например, тесты максимальной глубины и чистоты, но думаю восполню эти пробелы в виде сравнения когда получу оборудование для модернизации.

Купон

BG725a17 снижает цену до $169 или 16000 рублей. Сейчас бы вернуть курс 60-70 рублей, было вообще здорово )

Итоги

Поставляется практически собранным, останется только скрутить всё между собой, у меня это заняло от силы минут 20, были бы все винты одинаковыми, получилось быстрее )

После старого гравера впечатления конечно совсем другие. 5.5Вт лазер по сравнению с 2.5Вт, который у меня был раньше, позволяет заметно ускориться и табличка «напечатается» не за семь часов, а за один, еще и вырезать можно силами станка, а не лобзиком. К гравировке вопросов нет никаких: дерево, пластик, тонкий слой краски и анодирование снимает без проблем.

5.5Вт лазер позволяет резать фанеру 3-4мм, но из-за кривизны пластин могут возникать сложности, с лазером 10Вт можно было игнорировать перепады высоты и более 1.5мм. Мне кажется с компрессором должно быть лучше и без увеличения мощности, но точно смогу сказать только после тестов. Идет он из Китая, так что смогу проверить только к концу месяца.

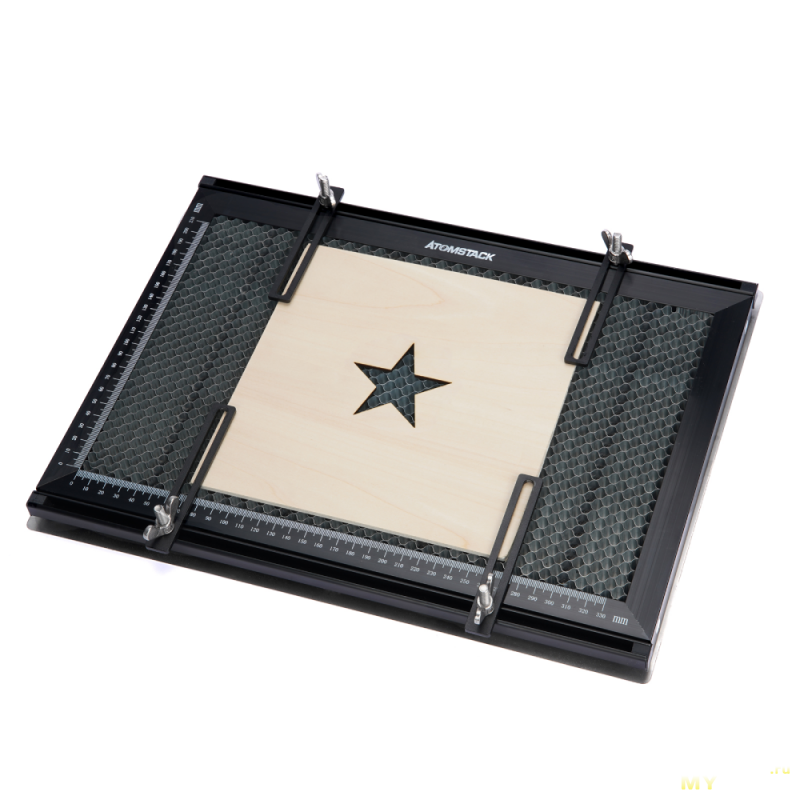

В идеале бы еще и перфорированный стол докупить. Есть модели с прижимными пластинами или клипсами для фиксации пластин.

Многие еще советуют пользоваться ковриком для пайки. Можно, но мне кажется он быстро закончится, канавки 100мм/мин прохода от 4мм фанеры остаются глубокие.

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

| +126 |

4769

69

|

| +85 |

3542

61

|

| +84 |

2915

42

|

а то я поддался в своё время ажиотажу и взял себе такую голову, раму (вот совсем не рекомендую, шляпа полная — вместо нормальных V или U роликов там что-то типа колёсиков для душевой кабины, и сам V паз на алюминиевом профиле уже чем стандартный) и по дурости (и по жадности распродажи) едва ли не самый мощный из мембранников… и как то ну очень разочарован им. без нагрузки дует он прилично, но давления на выходе в итоге хорошо если 0.1 атмосферы — пальцем зажать можно, сам шланг ограничивает. пришлось тянуть из максимально широкого мягкого силиконового шланга по гибкому кабель каналу до головы.

и все равно ощущение, что два серверный дуйчика поток и давление дают больше. но уж очень они шумные

а вот насосы такие встречал несколько раз в станках, вроде хвалят. Но по ценам глянул, готовый фирменный вариант не намного дороже, смотреться будет лучше, ну и раз под станок проектировался, производительности должно хватать.

А насос возможно просто с браком, у них же уплотнителя толком нет, тупо резинка на цилиндрике, который туда-сюда ходит.

По лазеру. Там табличка есть… 40W кушает 12V-1.8A

Кстати, не видел мощных модулей с фокусировочной линзой как на этих картинках, видимо под мощные диоды оптика крупнее используется.

Оптика там довольно слабенькая, но фокус можно настроить.

У мощных моделей оптика как правило только встроенная и статично сфокусированная.

Мембранники вроде дуют бодро, но из-за особенностей конструкции давление уменьшается от любого чиха + нельзя накопительный бак поставить

Мой лазер до 4% шим (значение шим не равно выходной мощности, там зависимость не линейная) вообще вы выдает ничего, на 4% уже могу гравировать. С резкой дела обстоят так — всё зависит от подачи воздуха. У меня изначально был встроенный компрессор, ну дует и дует, режет на мощности 40% и скорости 400 мм/мин, повышение мощности прироста в скорости не дает — воздуха мало. Подключил компрессор, давление точно не знаю на выходе, поскольку воздух сразу уходит в сопло манометр ничего не показывает. Так теперь могу резать на 15% ШИМ со скоростью 400 мм/мин (это примерно 6 ватт мощности), и повышение мощности дает прирост скорости, в итоге остановился на значении 55% шим и 800 мм/мин. Хотя могу поднять мощность до 65% и резать на скорости 1000 мм/мин, но лучше иметь запас на случай неоднородностей в материале. А повышение мощности выше 65% прироста скорости снова не дает, опять упираюсь в поток воздуха из сопла. Станок рассчитан в первую очередь на гравировку, поэтому у него сопло имеет диаметр 3 мм и поднято над материалом на 9 мм, поток просто успевает рассеяться пока идет до материала. Исправить это можно только костылями в виде проставочных колец под линзу и заклеивания сопла (например оргстеклом) и последующего прожигания отверстия в нем лазером.

По поводу длинны волны, ИК среднего диапазона (по сути лучи тепла) поглащаются многими материалами, именно поглощаются. Отражаются разве что от металла.

Фиолетовый свет (380-405 нм) проникает в материал, рассеивается материалом, отражается от материала, но поглощается лишь малая его часть. Чем светлее материал, тем меньше поглотится света. Потому прозрачный акрил ему вообще не по зубам.

Если изобретут твердотельный лазер размером с диодный, но с длиной волны как у СО2 — это будет прорыв.

2. Они дохнут как мухи — часовая радость. Вы готовы каждые 10-15 часов покупать себе новый светодиод?

3. О хоббийности: Вы уверены, что жизни одного светодиода хватит, чтоб выжечь хотя бы одну подставку под сверла? А на СО2 лазерах хоббийщики это делают без проблем.

— На счет мух, тоже не уверен. Голова в работе второй год, нарезал фанеры… не считал даже…

Остатки выпрямляются…

Из последних…

UPD. Увидел комментарий ниже с подробностями, спасибо )

Мой станок обошелся мне в 65 тысяч, ну потом немного на вентиляцию потратился, тысячи две, компрессор купил за 12, редуктор в 2 обошелся. Охлаждение пассивное, канистра с водой, так что на чилер не тратился. Режу не много, больше гравирую, поэтому пассивного охлаждения хватает

Рано или поздно я куплю станочный профиль потолще и сделаю нормальную раму, перенесу туда потроха из этого лазера

Но это не дерьмо, нормальный конструктив с трубой 150вт, на 15х рельсах hiwin, с драйверами и двигателями leadshine, контроллер ruida.

4-6мм фанеру режет на 500мм/сек можно быстрее но уже упираемся в мощности двигателей и жесткость конструктива, смысла нет.

imxo — хоббийный со2 можно сейчас слабать тыщ за 50-80 сейчас, используя отчасти бэушную комплектуху с авито, механика на v-slot на компактных лазерах вполне норм. Самые затраты — контроллер, это 200-300 долларов.

Стол обязателен и обязательно его приподнять на сантим, а под него лист металла, чтоб лишнего не натворить. Лучший вариант стола сетка стальная, не люминь, можно прижать магнитами в любом месте, по тому как фанера изгибается как ей нравится.

— У меня был насос, на 3Д принтере, на обдуве. Попробовал, и на гравере нормально работает. Покупал еще пару разных на озоне, но через пару минут пробы сдавал назад. То дует, но скачет по столу. То заявлено 50 литров, а продуть не может. Оставил этот, на принтер второй, такой же купил. Устраивает полностью.

— Да, думаю с маленьким отверстием обдув будет в самый раз.

— На счет TS2 не знаю… Мне проще 4 профиля нужного размера прикрутить и ремень поменять, чем «красоту» оплачивать. От своей красивости TS2 точнее на фанере не станет. А вот голову на 10 Ватт можно было поменять… только и тут закавыки есть… :(

https://aliexpress.ru/item/item/1005005883179797.html

П.С. Хотя не в курсе, сталь там или люминь…

На крайняк есть такие пипки для фиксации фанеры https://aliexpress.ru/item/item/1005004822975919.html

Те, что без штырька покупал, не держат, а со штырьком бы попробовал…

Вот еще, на вскидку из стальных, пишут iron, но уже 3-3,5 с бесплатной доставкой.

https://aliexpress.ru/item/item/1005002519940872.html

https://aliexpress.ru/item/item/4000500570731.html

Смотрите… нужно ли оно Вам.

leroymerlin.ru/search/?q=%D0%B3%D0%B2%D0%BE%D0%B7%D0%B4%D0%B5%D0%B2%D1%8B%D0%B5&fromRegion=509

youtu.be/qimPeD0Xvgk

В ЛМ.

По диодам зависит от условий эксплуатации, если гравировать на 40-60% мощности, живут довольно долго, на 100% резать не рекомендуется, лучше взять с запасом и ограничить максимум до 80%. У меня лазерный модель с 2.5Вт диодом уже несколько лет в мастерской обитает, не заметил, чтобы он стал хуже прожигать.

Еще и от производителя зависит. Раньше часто можно было купить разогнанные до 5Вт диоды номиналом 2Вт, вот они помирали быстро, особенно на 100% мощности.

ResSet, вы пишите какой то бред!

Через стекло рассеиваться пучёк, не будет реза, а тепло и всё остальное это бред!

Возмите сами и попробуйте, а не теоритизируйте, я пробовал.

Да и зачем брать кривую фанеру? чтоб получить кривой конечный продукт?

Про 3D принтер + лазер:

1. Ставите Марлин и режете и печатаете, никаких контроллеров не надо.

2. «можно даже реализовать смещение по высоте на новых проходах»

снова бред, вы знаете на сколько за раз прорезает ваш лазер чтоб нивелировать это расстояние?

Настраиваешь чтоб фокус находился +- в середине тела заготовки и погнал,

И ни каких лишних действий в этот момент, не свистеть и не пукать т.к. получиш не прорез и будеш с ножиком ещё полчаса долбатся.

Сразу про гвоздевую пластину.

Звиздёшь!!! Ничего не изгадят, для фанеры самое то.

1. Дёшево

2. Универсально

3. Доступно

И по любому для чистоты реза надо делать что то

оклейка места прореза либо пост обработка

поиграться с мощностью — скоростью.

После теста резки по результатам без проблем можно определить на какую глубину при какой скорости и мощности будет углубление. Но это конечно не критично если не пытаться резать слишком толстые заготовки.

Одна из проблем гвоздевой пластины это проблемы с прижимом листа. Я делал стол из стартового профиля, получились своеобразные ламели. Расстояние между вершинами оказалось как плюсом, так и минусом конструкции: из-за небольшой плотности нельзя прижать пластину ни магнитом, ни зажимом каким. В итоге потратился на сотовый стол и доволен.

www.youtube.com/watch?v=9nU01EIYw1U

Чего-то отгравировало.

Видимый цвет зависит от угла взгляда. На нержи всегда черный.

Эх, почему я не знал об этом аппарате, когда доллар 70 был. Будет теперь на что копить, да.

А вот на простых железяках синий лазер не очень то…

Просто не хочется купить и чтобы стояло. Проще подсобирать, чем потратиться, а потом ещё и собирать на более дорогой девайс :)

На случай повторных претензий, выше вторая гравировка второй раз в жизни, гравер брал не для металлов, и опять на каких попало настройках, а их в LB предостаточно.

таки нашёл сейчас на Али то, что больше для этого подходит. Но ценник от сотки, эх (

Но работает очень быстро и звук прикольный )

Мне такой штукой делали сатинирование и потом саму гравировку. Не знаю, можно ли ссылки на вк-видео давать. Сейчас попробую.

А с помощью лазера помощнее и мебель модульную собирают любых размеров и форм )

vk.com/video-141909738_456239104

vk.com/video-141909738_456239103

1. Либо мощно и медленно (для фанеры не подходит — горит) = мало проходов

2. Либо Мощно и быстро = много проходов (больше времени на изготовление детали)

За один проход даже на максимальной мощности, «домашний» лазер ничего не сделает.

Кол-во проходов надо подбирать под каждое покрытие персонально.