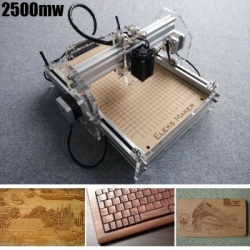

Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

- Цена: $178.92

- Перейти в магазин

Я уже рассказывал о конструкторе для сборки 3D принтера, а сегодня хочу рассказать о моей эпопее по сборке лазерного гравера.

Не все было просто как хотелось бы, но тем не менее положительный результат есть.

В общем кому интересны всякие мини станки, прошу под кат, надеюсь что будет интересно.

Начну я сегодняшний обзор не с предмета обзора, а с того, что у меня сегодня маленький, но юбилей.

Ровно два года назад я опубликовал на этом сайте свой первый обзор, он конечно очень простой и сейчас мне кажется совсем слабым. Но с этого обзора началось мое знакомство с сайтом MySku, а также большой аудиторией читателей и авторов.

За два года я познакомился с очень большим количеством людей. Нашлись какие то общие темы, я узнал много новой для себя информации, но старался и от себя поделиться тем, что знаю.

Данный обзор я также готовил к этой дате, хотелось написать о чем то интересном, надеюсь что получилось :)

Перед обзором я должен сделать предупреждение.

ВНИМАНИЕ, устройство содержит в своем составе лазерный излучатель большой мощности.

В связи с этим крайне опасно находится рядом (даже в одном помещении) с работающим устройством без защитных очков.

Помните, на лазер посмотреть можно всего два раза в жизни.

И это не шутка и не перестраховка, лазер такой мощности действительно крайне опасен

Тема лазерных граверов по своему интересна, собственно потому я и заказал этот конструктор.

Но мне еще более интересна сама тема таких устройств как принтеры, фрезеры и тому подобное.

Возможно отчасти потому, что я когда то учился на наладчика станков с ЧПУ, возможно просто так, не знаю, но обходить ее стороной не могу :)

Данный конструктор выпускается в 7 вариантах исполнения.

Без лазера

А также с лазерами мощностью:

300мВт

500мВт

1600мВт

2000мВт

2500мВт

5500мВт

Рабочая площадь составляет 148 × 210мм или размер листа А5.

Габаритные размеры — 340х380х200мм

Для демонстрации и проб я выбрал вариант с лазером 2500мВт, конечно хотелось 5500мВт, но увы, не вышло, хотя было бы заметно эффектнее.

Поставляется данный набор в большой картонной коробке. Причем размеры коробки таковы, что при желании гравер наверное влез бы туда и собранным.

К качеству упаковки претензий нет, все лежит плотно в ячейках из вспененного полиэтилена.

в процессе доставки если и может что то перемещаться, так это только алюминиевые профили, но им все равно.

А вот и весь комплект целиком, «как есть».

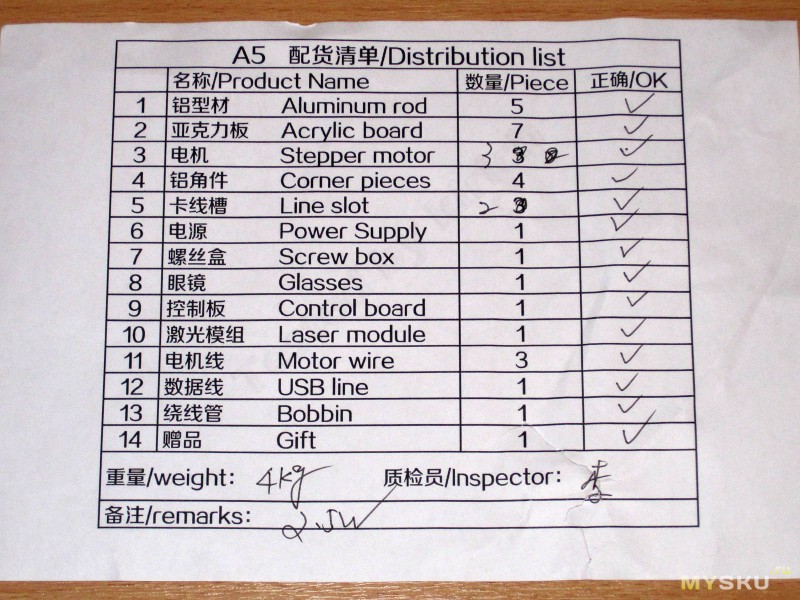

Я долго искал какую либо документацию, даже умудрился подумать что дали флешку (об этом я скажу позже), но нет.

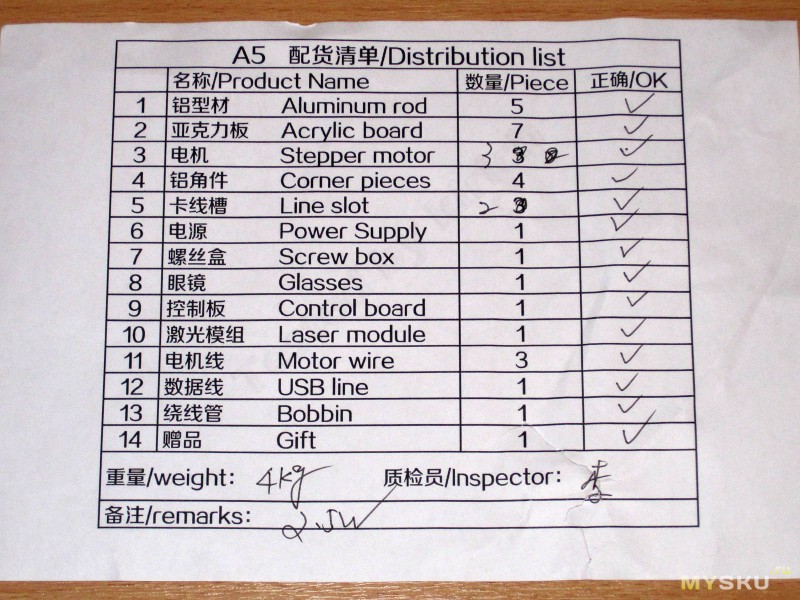

Из всей документации в комплекте дали только упаковочный лист с перечнем содержимого.

Да, это была неожиданность, конструктор без инструкции по сборке, этакая большая головоломка.

Ну что делать, будем распаковывать и пытаться собрать это чудо.

Первым делом глаз упал на приятного виду коробочку, в которой лежит весь крепеж.

Причем коробочка двойная, смотря какой стороной перевернуть к себе и мало того, крышки сделаны на петлях, зачет.

Если не соберу гравер, так хоть будет красивая коробочка для крепежа :)

Но шутки шутками, а собирать то надо.

Что я имел на стартовом этапе.

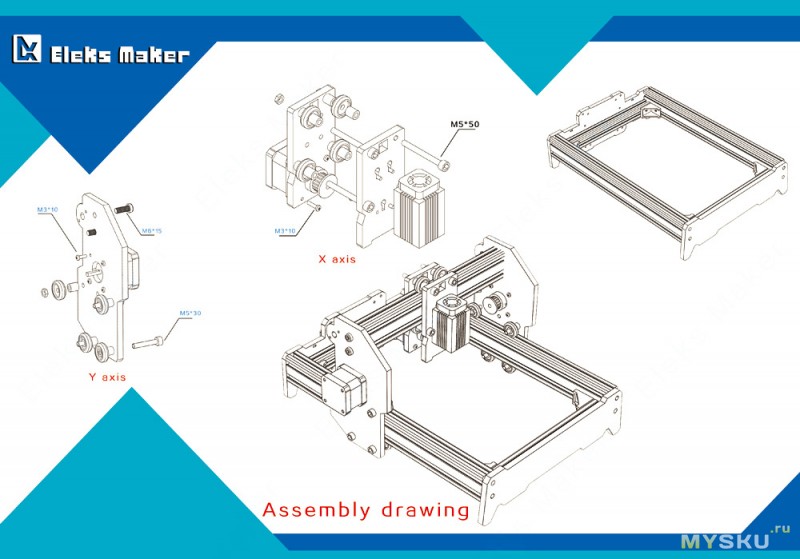

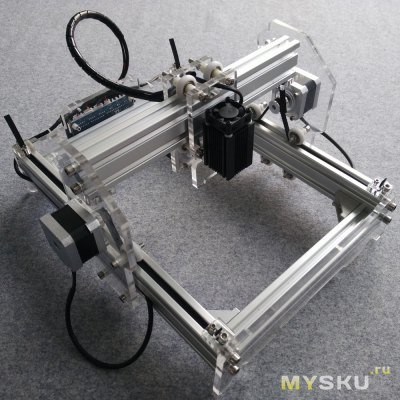

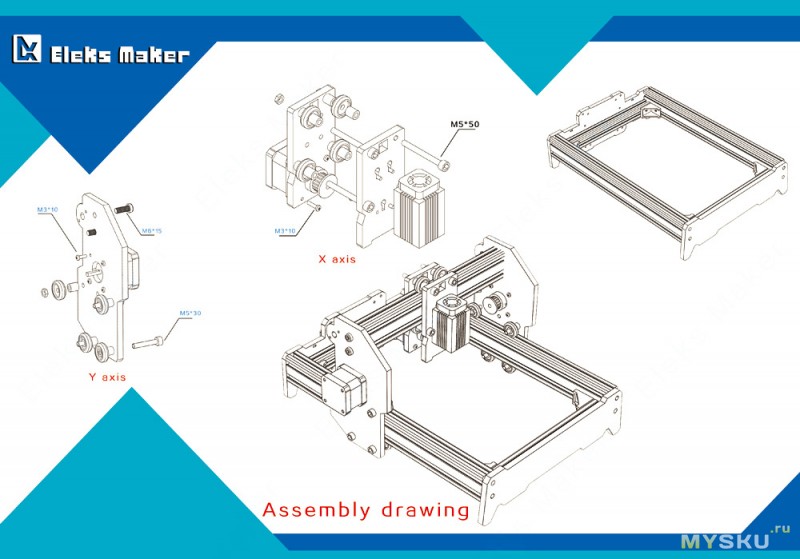

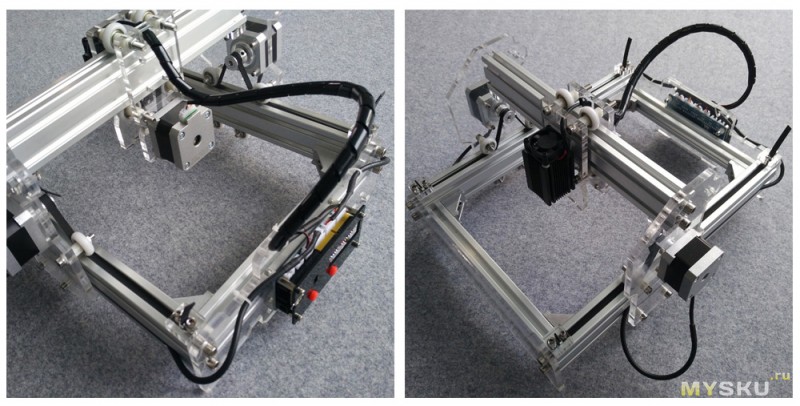

Несколько картинок со страницы товара, например эти:

По которым понять можно было только общий принцип, но это я знал и без них.

Поиски внятной инструкции ни к чему не привели, но зато нашел относительно неплохую инструкцию на ютубе.

Человек собирал точно такой же гравер, разница только в размерах, т.е. отличалась только длина алюминиевых профилей.

И вот поглядывая это видео я начал сборку принтера. Для удобства я сохранил его себе на компьютер в виде видеофайла. Дело несколько усложнялось некоторыми вещами.

1. Качество видео оставляет желать лучшего.

2. У меня стояла задача не только собрать, а и показать на фото весь процесс.

3. Кроме этого была задача не только показать процесс, а желательно показать его правильно, без повторных разборок/сборок.

В процессе сборки все равно были моменты, где на каком то этапе я не делал того, что надо было, но это лишь от того, что я не знал что это надо делать.

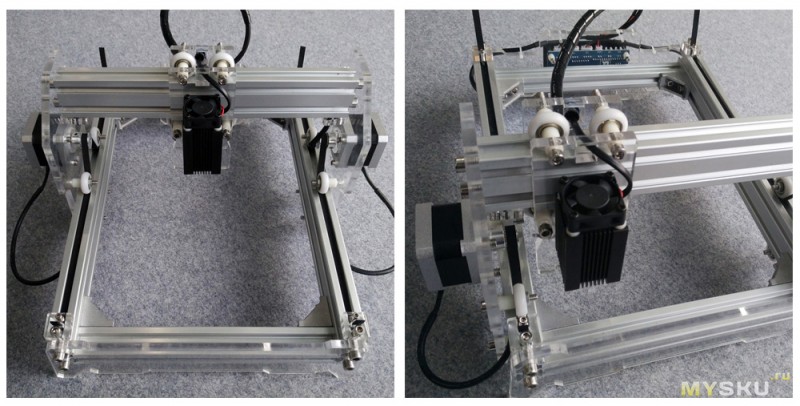

Я буду по ходу обзора писать об этих нюансах, пока их еще помню.

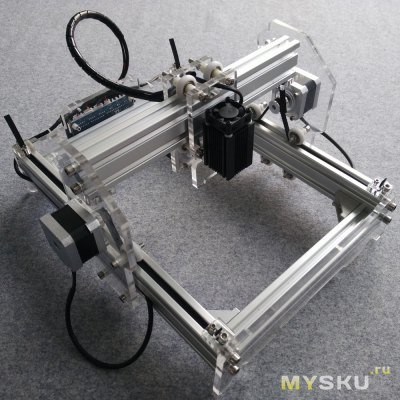

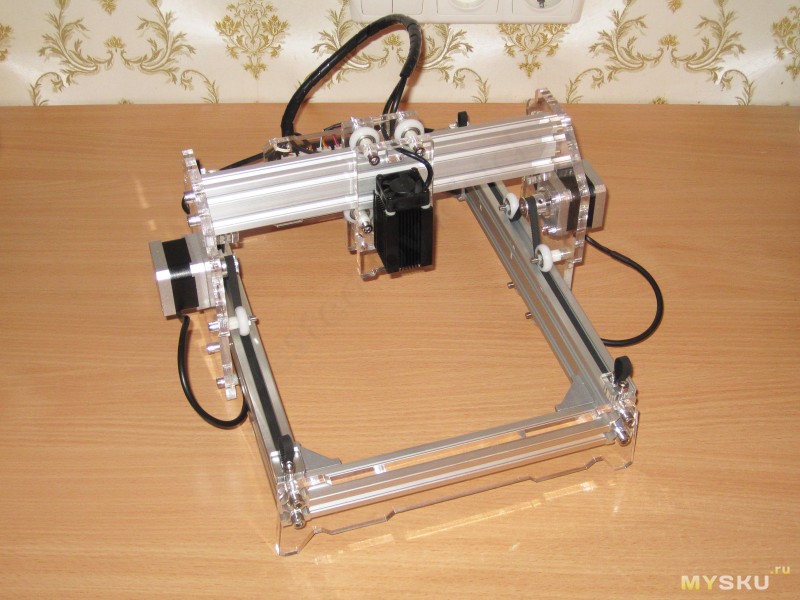

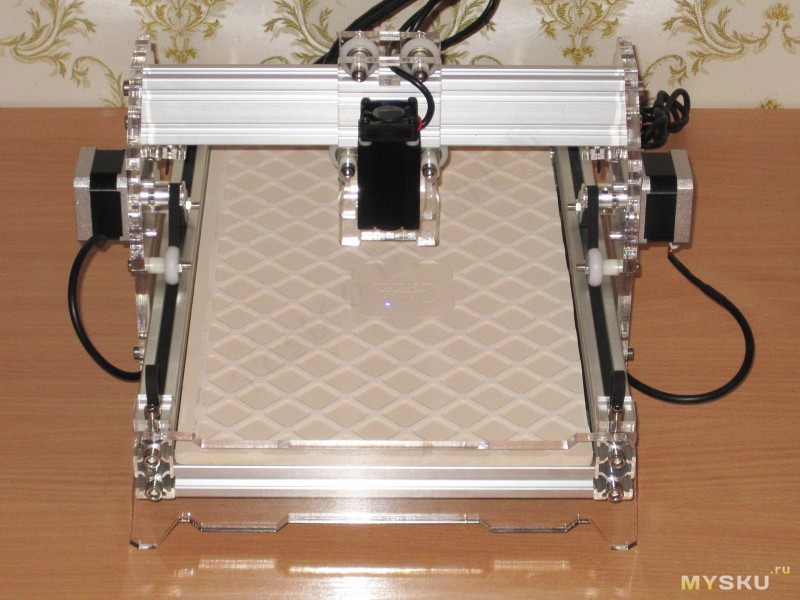

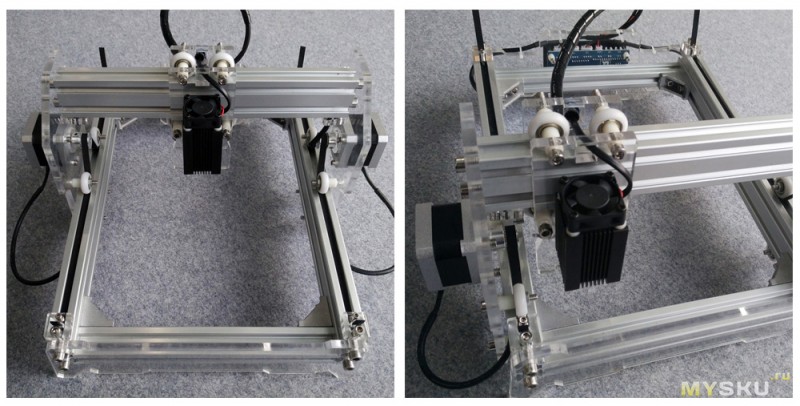

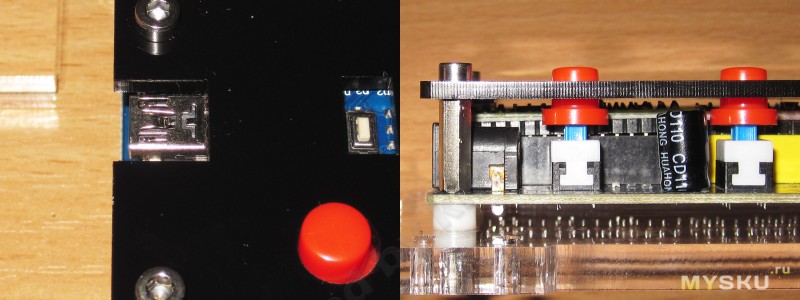

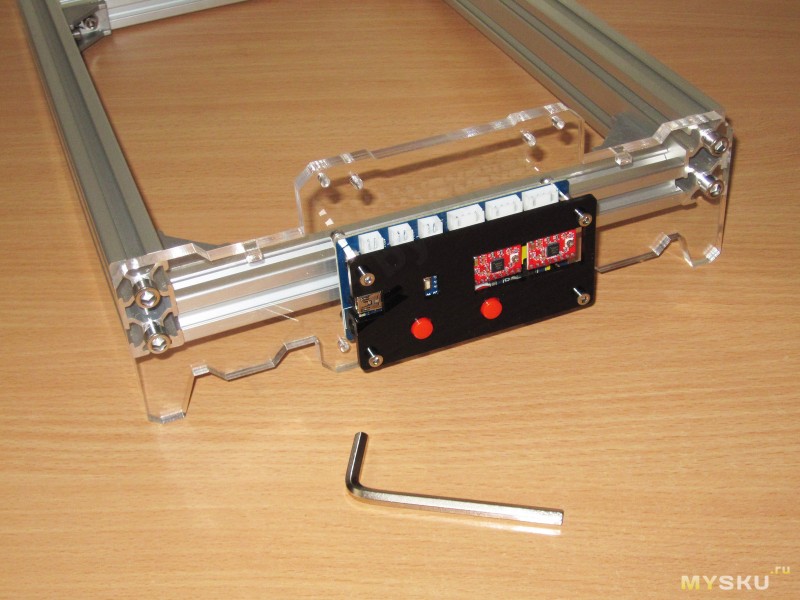

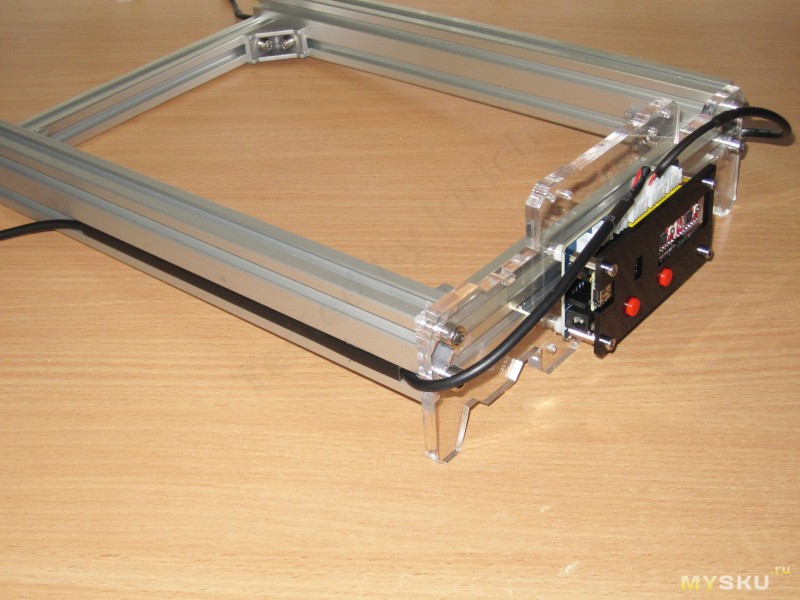

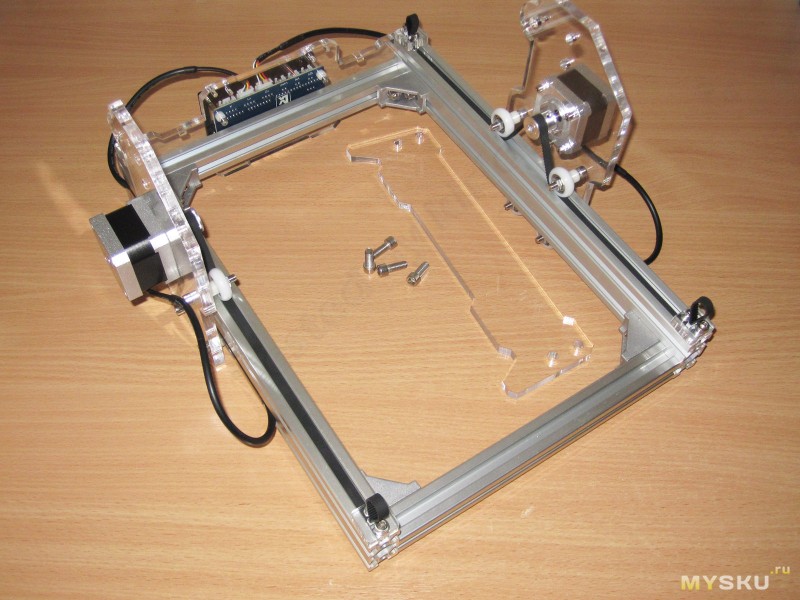

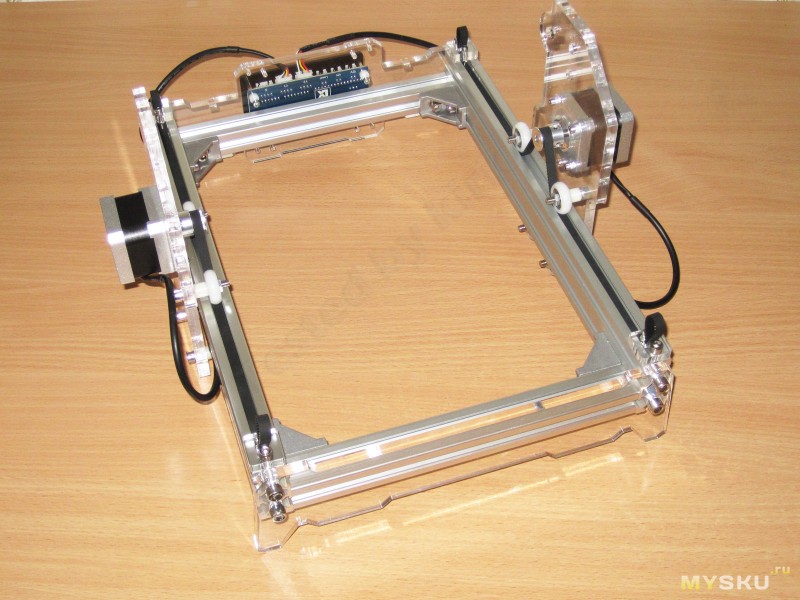

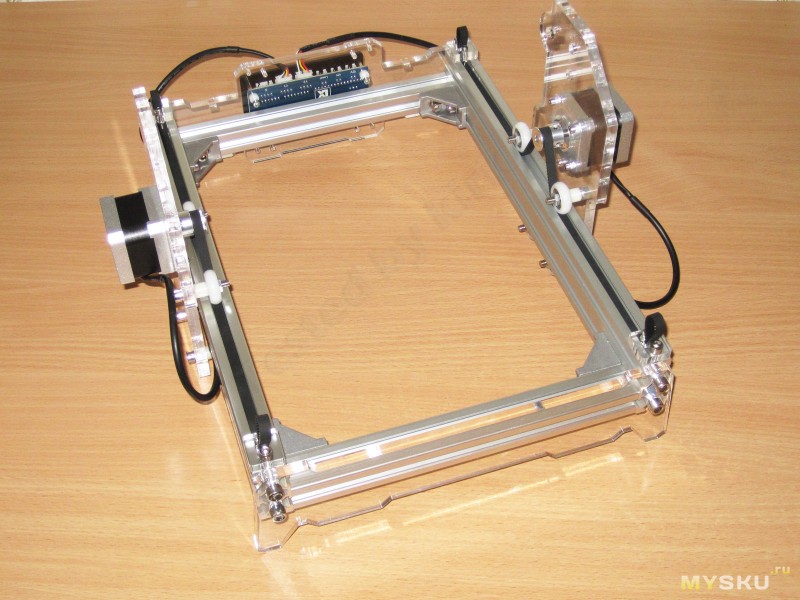

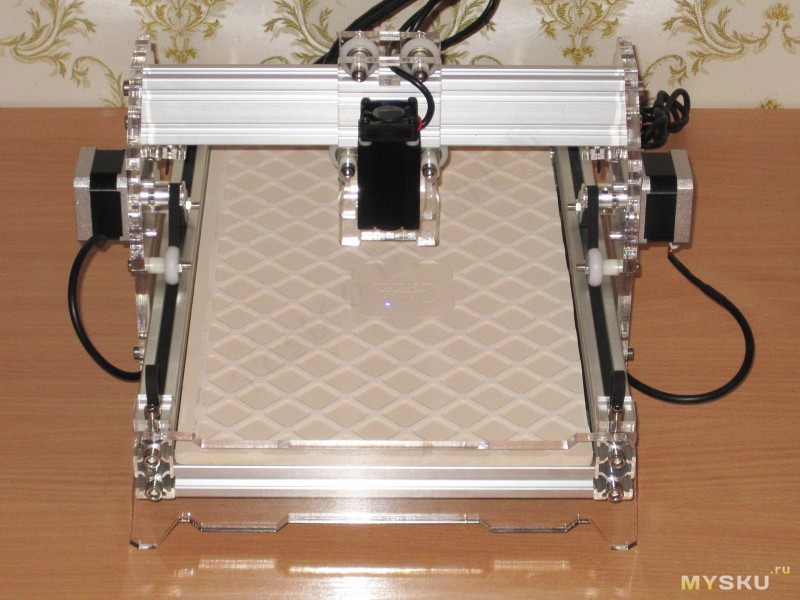

Фотографии полученной конструкции.

Передняя часть

Задняя часть

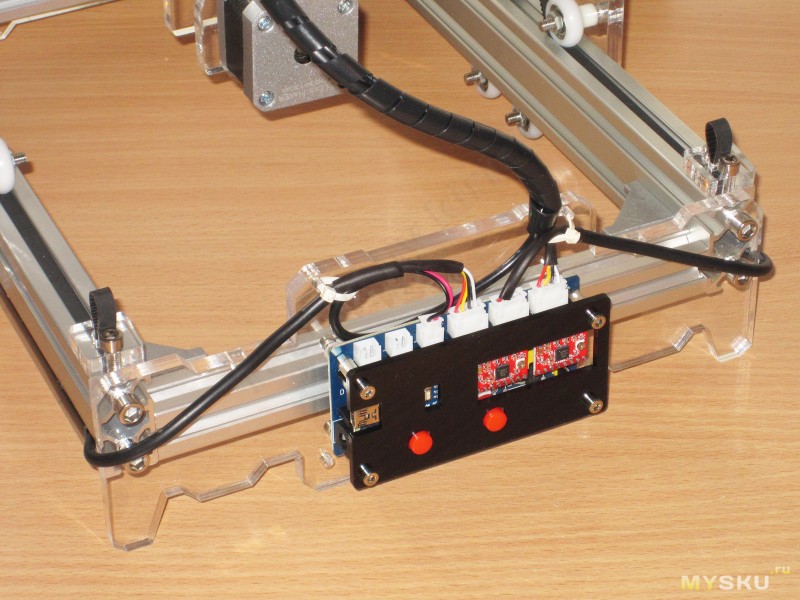

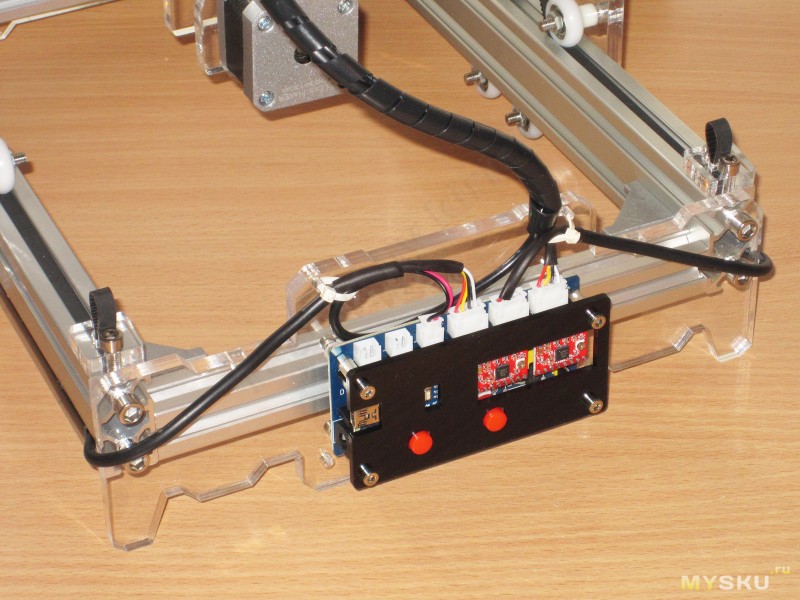

Панель управления

После всей сборки у меня осталось некоторое количество крепежа. К плюсам разработчикам скажу, что практически все шло с запасом, например надо 10 винтов и шайб, дали 11, надо 4 длинных винта, дали 5, надо 16 втулок, дали 18. За это отдельное спасибо.

Вот только гаек осталось много, есть подозрение, что их надо использовать в качестве контргаек.

Что еще шло в комплекте.

Блок питания и сетевой кабель к нему.

Блок питания довольно большой при условии, что это не 3D принтер и потребление у него не очень большое.

Из минусов то, что разъем на корпусе не привычный трехконтактный, а менее удобный двухконтактный и такого кабеля у меня дома не было, пришлось подключать через переходник.

Блок питания выдает 12 Вольт с током до 5 Ампер. Производитель заявлен Delta, это неплохо, но блок питания я разбирать не стал, так как не видел в этом смысла, с данным гравером будет работать даже недорогой простой блок питания.

Данный блок питания даже при длительной работе холодный.

В комплекте обязательно идут очки, правда они заявлены как подарок, с картинкой в виде непонятного зверька у которого уже подозрительно разные глаза. Похоже что зверек уже успел попользоваться гравером без очков.

Очки наверное самые простые, какие только есть.

Они имеют и боковую защиту, но не являются полностью закрытыми, потому даже в них надо быть внимательным.

Зато есть регулировка длины дужек, для меня подошли два последних положения.

На втором фото одна дужка выставлена на минимум, вторая на максимум.

Также в комплекте есть USB-MicroUSB причем довольно неплохого качества.

Ну и небольшой комплект-подарок.

Хотя мне кажется что упаковщик немного перепутал этикетки, так как очки должны идти обязательно, а вот пакетик это именно бонус.

В пакетике лежало:

1. Пять картонных листочков размером с визитку.

2. Два небольших деревянных кусочка

3. Два фонарика!

В самом начале я писал, что ожидал увидеть в комплекте инструкцию, в бумажном виде или на флешке. Так вот когда я увидел в комплекте один из фонариков (он был повернут обратной стороной), то и подумал, что в комплекте ПО и инструкция на флешке (что за эту цены было бы вполне оправданно). но это оказался всего лишь маленький USB фонарик, а потом обнаружился и второй.

Фонарики, а точнее небольшие светильнички, двухсторонние, т.е. включать в USB разъем их можно любой стороной. Светят ярко, но их смысл в этом комплекте от меня ускользает.

Нет, мне конечно приятно, но гораздо приятнее было, если бы в комплекте вместо них дали самую дешевую флешку на 1-2ГБ с ПО и инструкциями.

Дальше меня ждал небольшой «сюрприз», я не заметил что в комплекте не идет подложка.

Долго думал, из чего ее сделать лучше всего и мне ничего лучше в голову не пришло кроме как вырезать из керамической плитки.

Подложка должна быть негорючая, ровная, не отражающая (вернее минимально отражающая) и цельная. Конечно керамическая плитка тоже не лучший вариант, но другого не было.

Размеры подложки — 210х325мм. полный размер 210х330мм, но на 5мм выступают винты крепления передней панели.

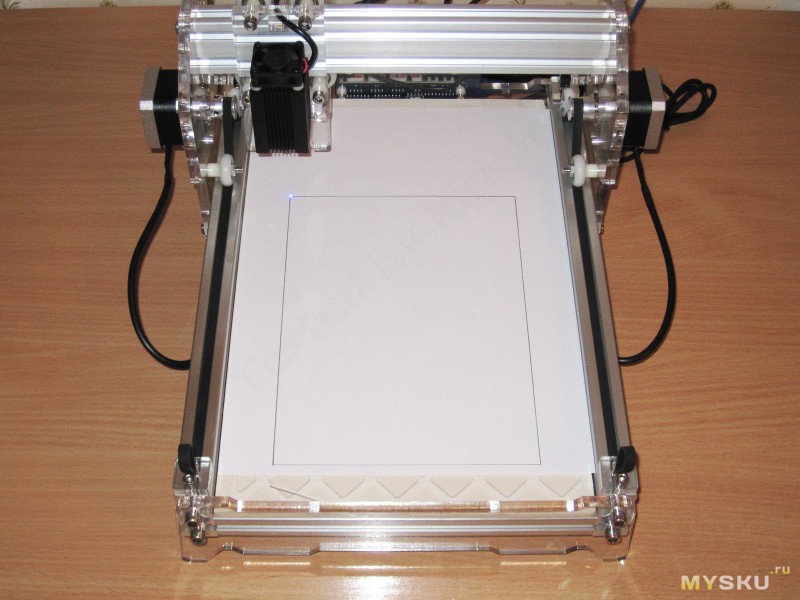

Из-за особенностей фокусировки можно было сделать подложку даже из фанеры, но если резать тонкие материалы, то тогда может быть повреждена основа, потому и была выбрана плитка.

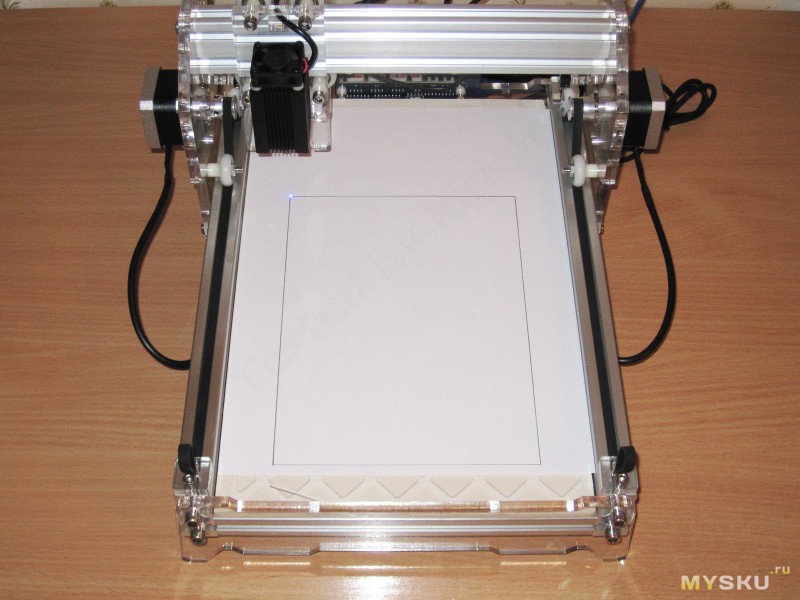

Измерил рабочую зону гравера, в описании она заявлена как формат А5, т.е. 148 × 210мм, в реальности размер составил 150х205мм, близко к заявленному.

Для измерения я вручную выставлял лазер в крайние возможные точки, потом включал больше мощность, прожигал точку. После этого измерил расстояние между точками.

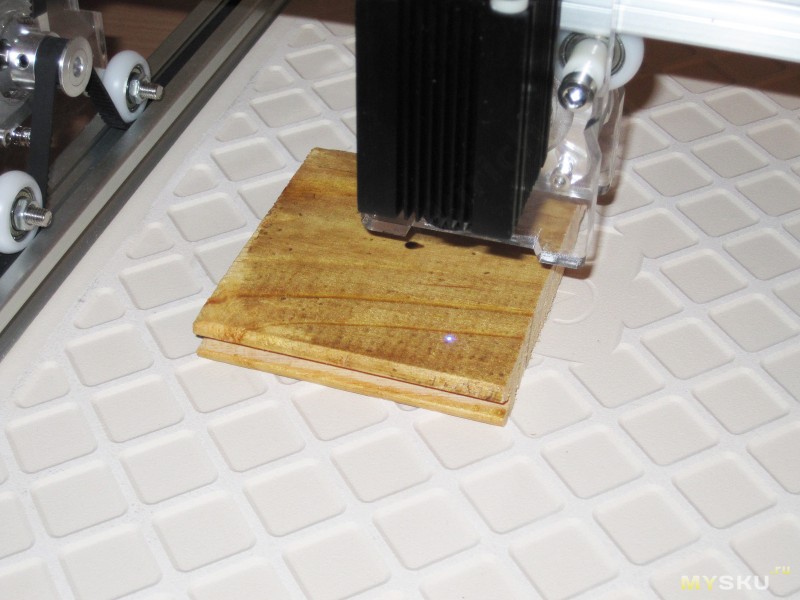

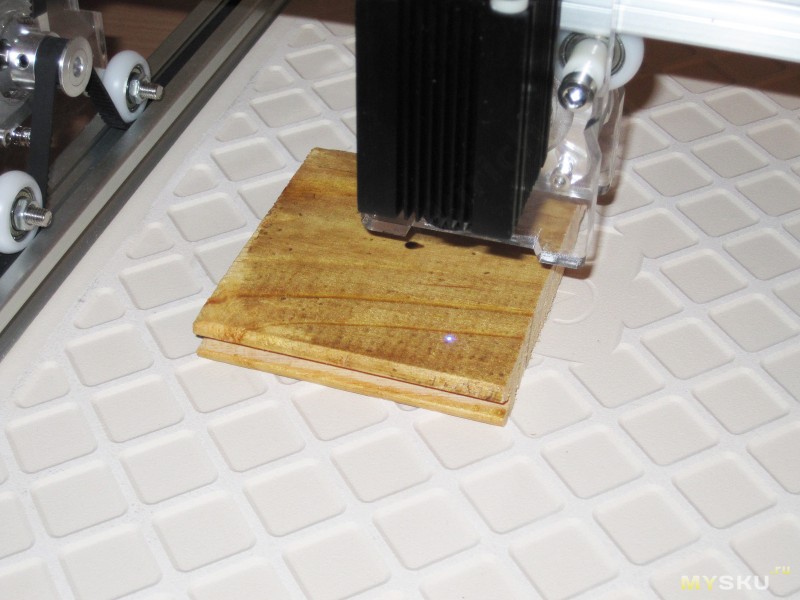

Немного забегу вперед. Для нормальной работы луч надо сначала сфокусировать, для этого сначала одеваем очки, потом подаем питание на устройство, нажимаем кнопку Week.

Возможно придется в программе включить функцию «прицеливания», но сути это не меняет.

Устанавливаем на стол объект на котором будем гравировать.

Снизу лазера есть регулировочное кольцо, крутим его пока луч не станет максимально тонким.

Все.

Замечание, фокусировка сильно зависит от расстояния до объекта. С одной стороны это минус, надо регулировать под разную высоту объекта, с другой — плюс, меньше шансов на то что луч прожжет основу если выйдет за пределы объекта.

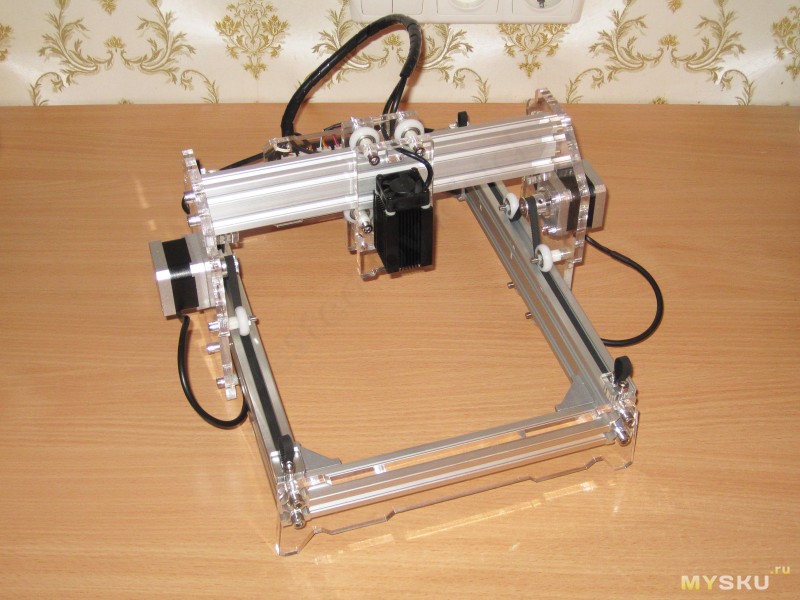

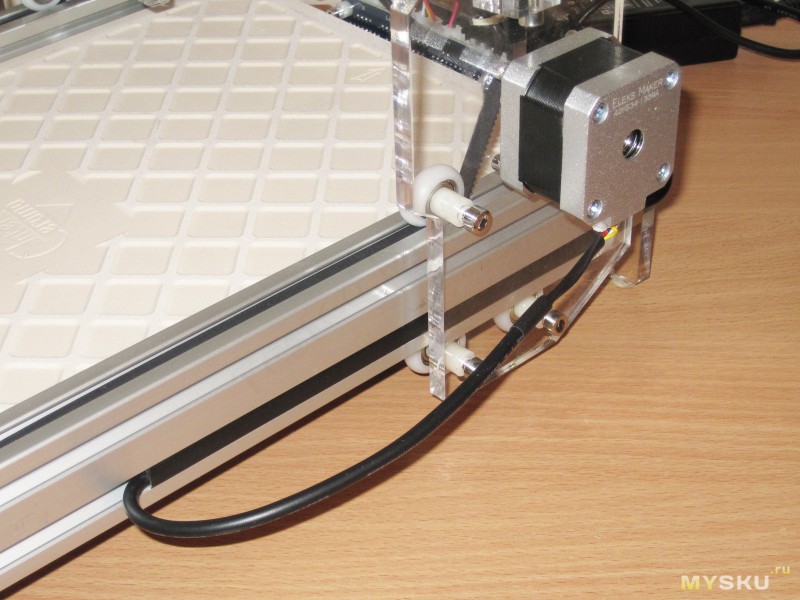

Чтобы гравер стоял лучше на столе, я приклеил резиновые ножки.

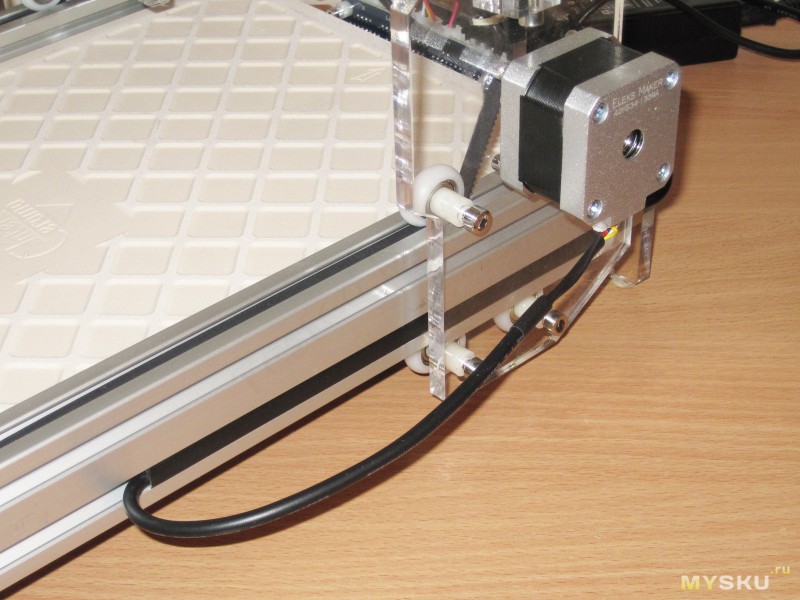

В процессе эксплуатации было замечено две недоработки, связанные с одним и тем же узлом.

Первая — когда привод оси Y находится ближе всего к плате управления, то провод получается совсем впритык.

В качестве решения можно закрепить провод к акриловой панели.

Когда привод оси Y проезжает более 50% пути в сторону от панели управления, то дальше он может царапать провод двигателя, особенно это заметно в крайнем положении.

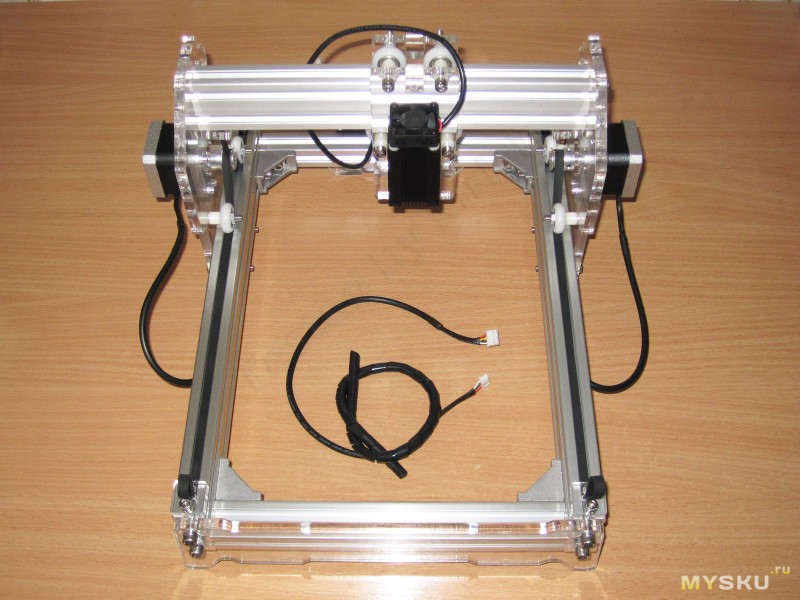

В качестве решения можно сгладить немного кромку акриловой панели.

Программная часть.

Полная противоположность аппаратной. Если к аппаратной части у меня претензий особо не было, все очень крепко и довольно надежно, то программа неплохо так «хромает».

Для начала на странице товара есть архив с программой, драйверами и инструкцией по установке. Но при скачивании мой Аваст обругался на наличие вируса. Ладно, подумал я, и полез качать эту программу в другом месте, там ситуация повторилась. В итоге я отключил антивирус и установил ПО, а что делать?

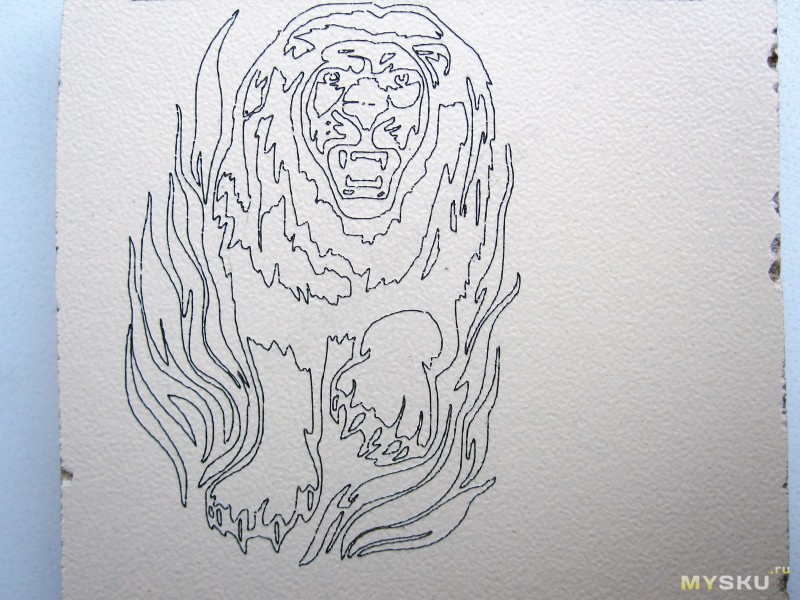

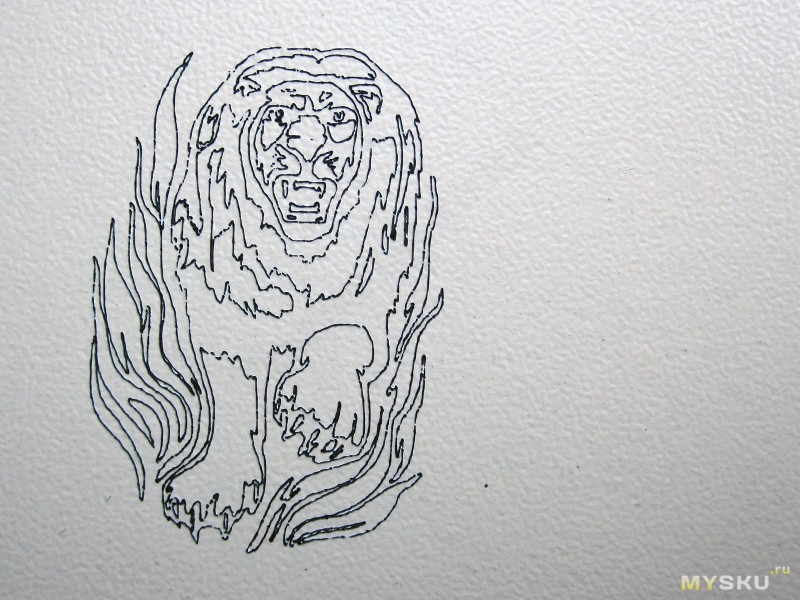

Ну и конечно же примеры работы.

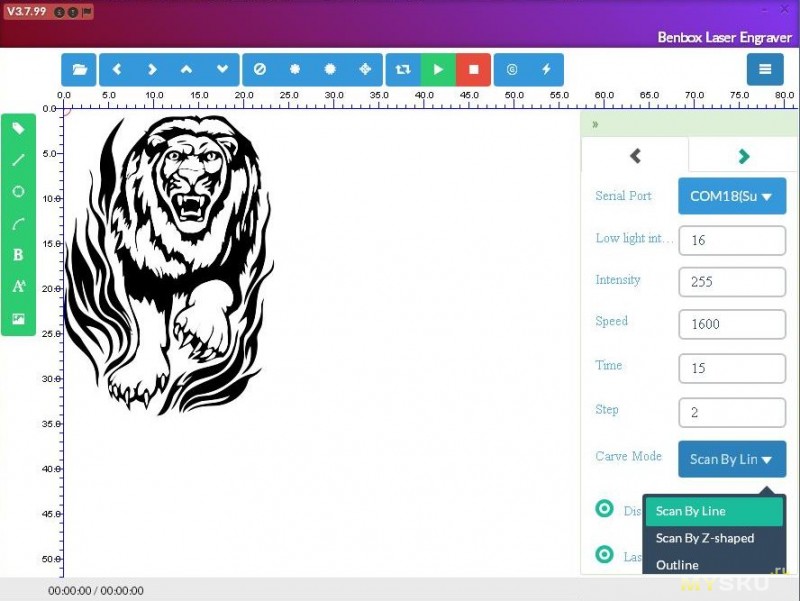

Но для начала небольшое пояснение. Гравер условно работает в двух режимах

Векторная графика, лазер включен все время пока «рисует», выключается только для перехода на следующий фрагмент, скорость очень большая, но рисунок состоит из тонких линий.

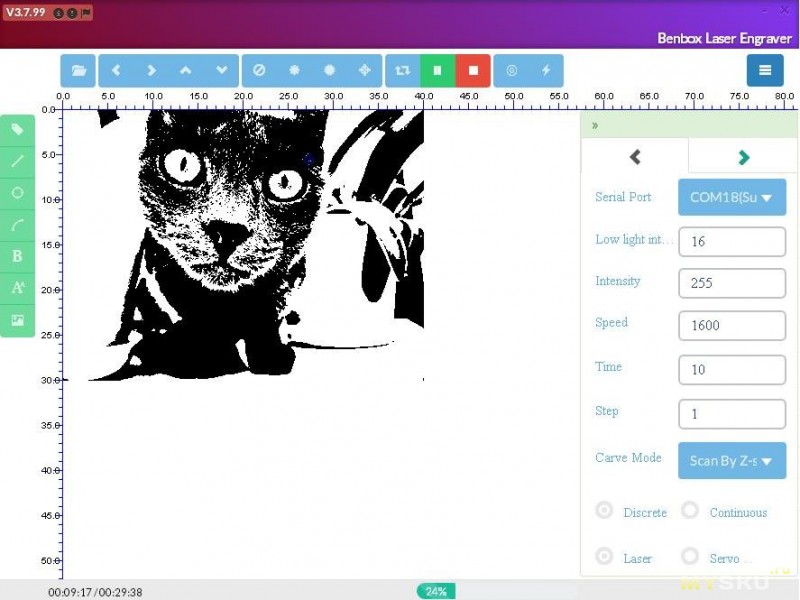

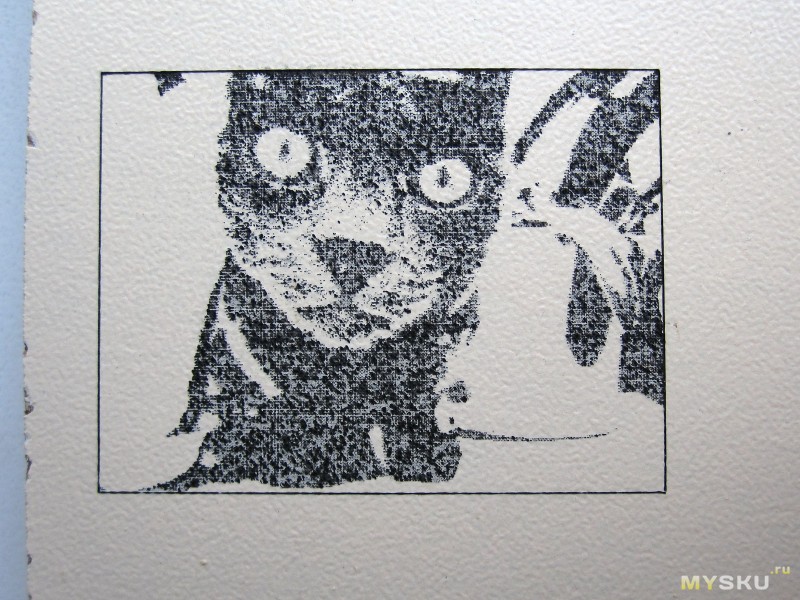

Растровая графика, лазер «рисует» изображение построчно, т.е. двигается так, как обычно печатает принтер, лазер при этом включается на время печати точки.

В этом режиме изображение насыщеннее, но время печати очень большое.

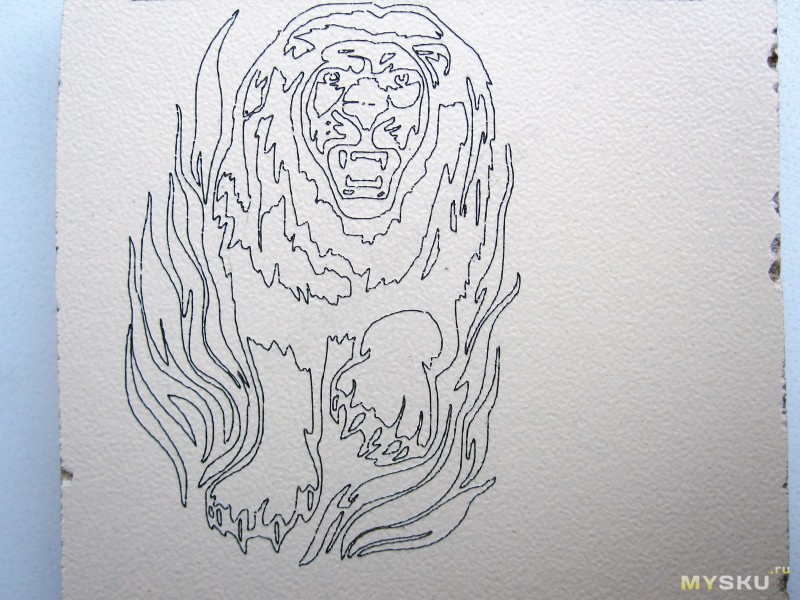

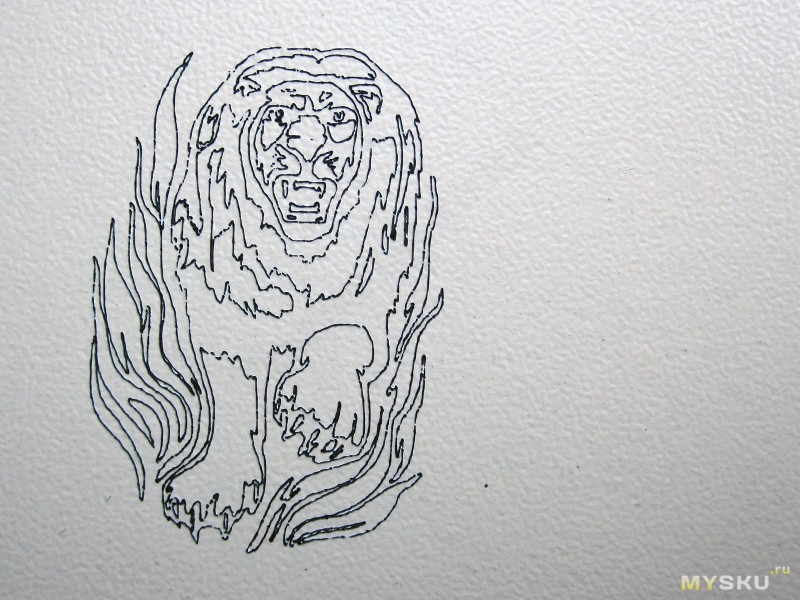

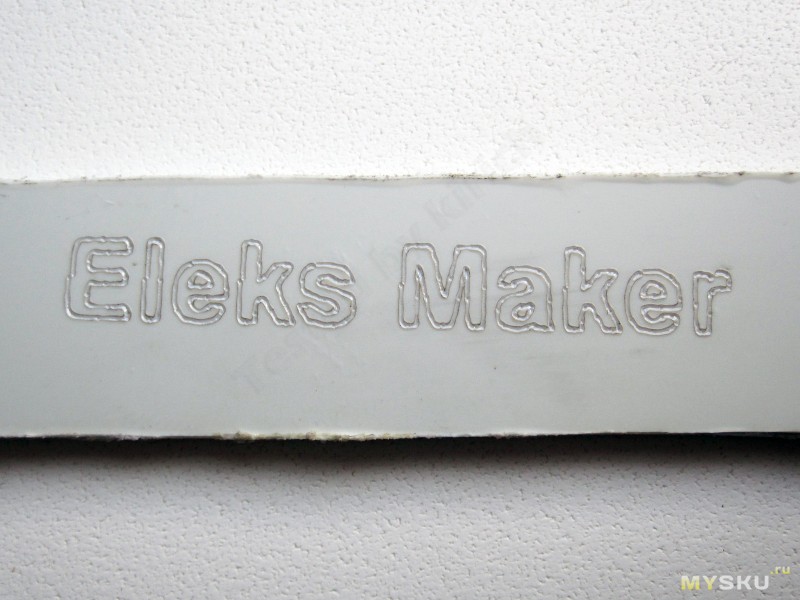

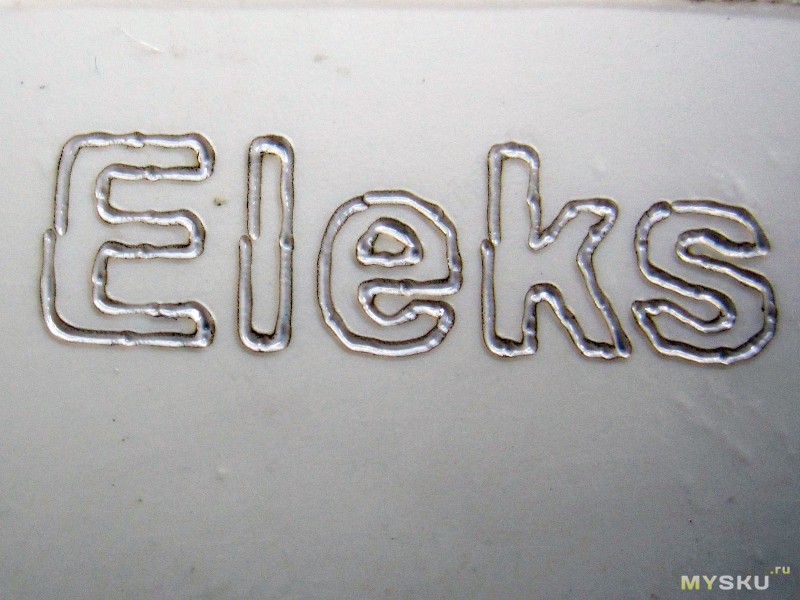

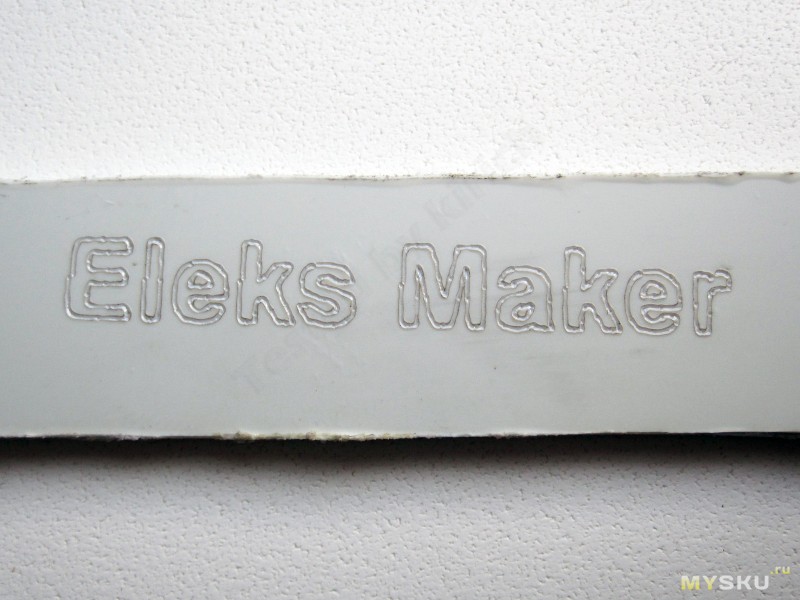

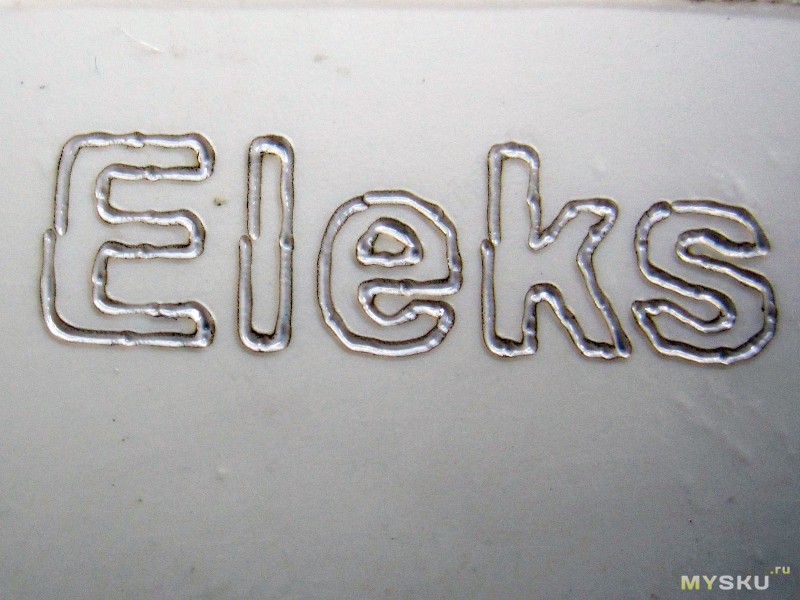

Для начала пример работы в режиме векторной графики, в этом режиме «рисуется» только периметр закрашенных участков. Исходное изображение есть в разделе описания ПО.

Размер изображения 35х50мм, материал — ламинированная ДСП.

Тот же рисунок, только в оригинальном размере 25х35мм.

Видео процесса печати, снимал почти с самого начала гравировки.

Качество немного хромает, извините.

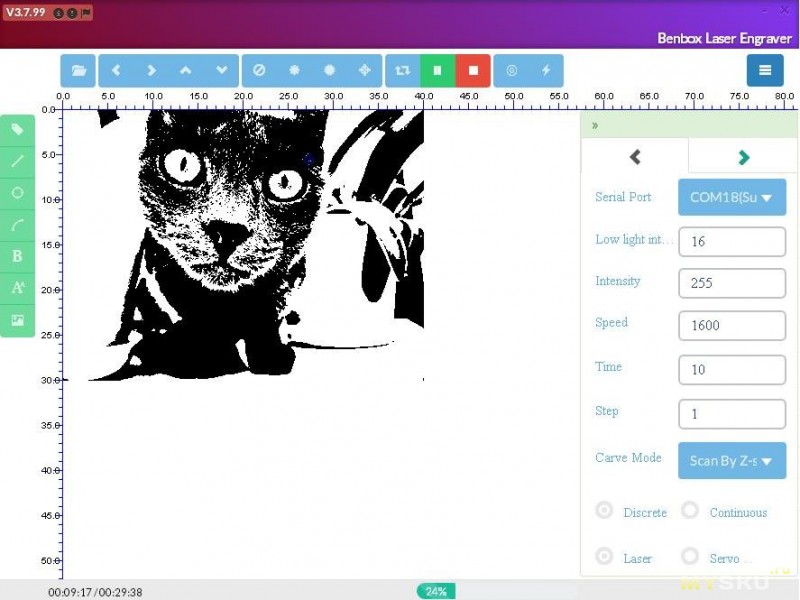

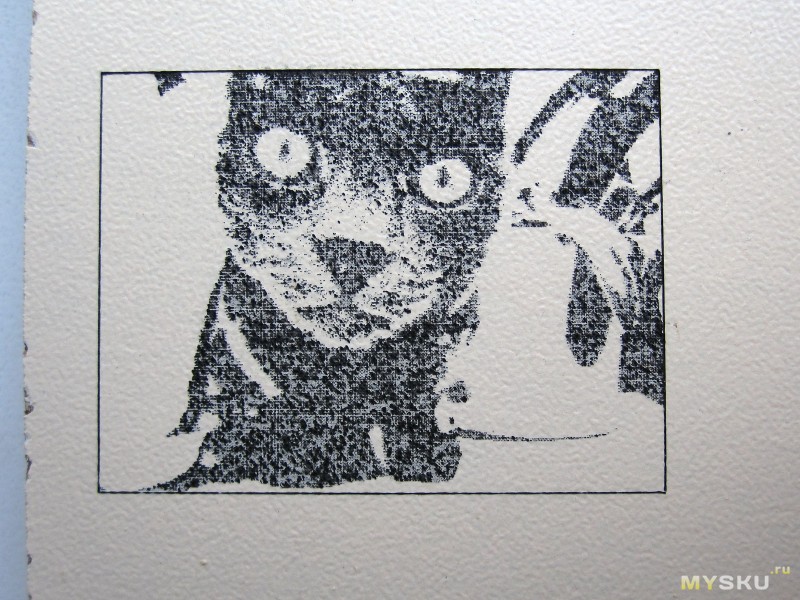

А это уже растровая графика.

Размер 30х40мм, время печати около 30 минут.

Скорость стоит 1600, пробовал ставить 3200, но в таком режиме иногда начинает пропускать шаги и возможны проблемы при печати.

Полученное изображение, материал — ламинированная ДСП.

Видео процесса гравировки, так как весь процесс занимает много времени, то просто небольшой фрагмент.

Гравировка на ламинированной ДСП, общая ширина текста 23мм

Растровый режим.

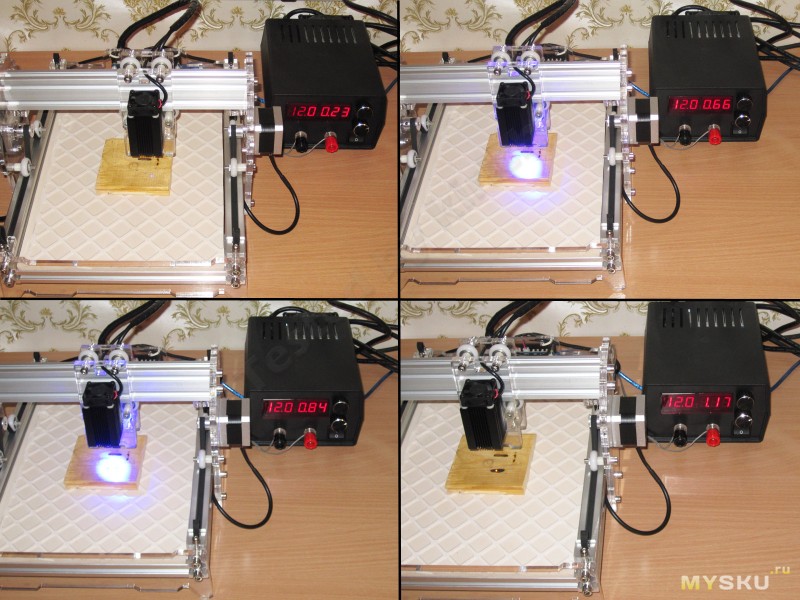

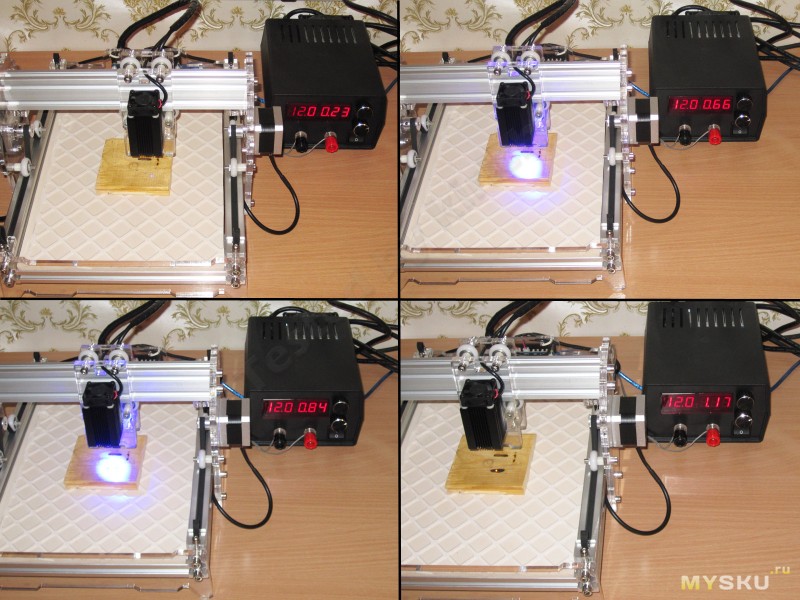

Уже в самом конце ради любопытства измерил потребляемую мощность.

1. Режим удержания двигателей + минимальная мощность лазера (режим прицеливания).

2. Режим Time=20

3. Time=100

4. Time=200

В основном печать ведется в режимах 10-30, на больших мощностях мягкое дерево прожигается очень глубоко. В процессе работы я пробовал температуру лазерного модуля, после получаса работы в режиме Time=30 он холодный, даже непонятно, зачем ему активное охлаждение.

Вроде все, можно написать краткое резюме.

Плюсы

Продуманная комплектация

Прочная конструкция гравера, позволяющая «навесить» и более мощный лазер.

Большая рабочая площадь

Выбор комплектации лазерами разной мощности, а также вообще без лазера.

Для сборки не требуются дополнительные инструменты.

Минусы

Не очень удобное программное обеспечение

Подложка в комплекте не идет.

Замечания по конструкции подключения двигателей оси Y

Мое мнение. К механике замечаний практически нет, жалоба разве что на конструкцию укладки кабелей для подключения двигателей оси Y. их надо дорабатывать. Также плохо что нет основания, но с другой стороны найти кусок керамической плитки для меня не составило труда, а вырезать ее вообще дело пары минут.

Вообще то, что основание съемное это большой плюс, при желании можно гравировать рисунки не только указанного размера А5, а и гораздо больше. В этом случае надо не предмет класть на стол, а гравер ставить на предмет. В таком варианте можно ставить маркеры и по ним продолжать рисунок, предварительно разбив его на части, также это позволит сделать гравировку хоть на входной двери.

Механика довольно мощная, на это шасси вполне можно навесить лазер тяжелее (и мощнее) чем идет в комплекте. Конструкция рамы прочная, замечаний вообще нет.

А вот ПО, которым комплектуется данный гравер, это вообще отдельный разговор. Оно конечно работает, но очень неудобно. Например рабочее окно программы позволяет отобразить изображение размером 55х85мм. Можно загрузить изображение и больше, но оно будет за пределами экрана. Но сложность в другом, прокрутка крайне неудобная, надо сместить масштабную сетку чтобы увидеть другую часть изображения, но еще больше проблема в том, что программа работает только в оконном режиме, окно программы нельзя даже растянуть :(

Кроме того в программе работают не все функции, например регулировка мощности лазера, регулировки производится косвенным способом через настройку «Время».

Пока из идей найти лазер большей мощности, чтобы была возможность резать хотя бы тонкий акрил, например 4-5мм толщиной. Также хочется сделать корпус, чтобы не сидеть в очках, а использовать их только для непосредственного наблюдения. Конечно в корпусе нужен будет вентилятор, но для него на плате управления даже выведен отдельный разъем.

Также есть идеи сделать приставку для гравировки на цилиндрических предметах.

Надеюсь что обзор был интересен. Жду предложений по проверки работы с разными материалами. А также буду рад советам по поводу альтернативного ПО.

Не все было просто как хотелось бы, но тем не менее положительный результат есть.

В общем кому интересны всякие мини станки, прошу под кат, надеюсь что будет интересно.

Начну я сегодняшний обзор не с предмета обзора, а с того, что у меня сегодня маленький, но юбилей.

Ровно два года назад я опубликовал на этом сайте свой первый обзор, он конечно очень простой и сейчас мне кажется совсем слабым. Но с этого обзора началось мое знакомство с сайтом MySku, а также большой аудиторией читателей и авторов.

За два года я познакомился с очень большим количеством людей. Нашлись какие то общие темы, я узнал много новой для себя информации, но старался и от себя поделиться тем, что знаю.

Данный обзор я также готовил к этой дате, хотелось написать о чем то интересном, надеюсь что получилось :)

Перед обзором я должен сделать предупреждение.

ВНИМАНИЕ, устройство содержит в своем составе лазерный излучатель большой мощности.

В связи с этим крайне опасно находится рядом (даже в одном помещении) с работающим устройством без защитных очков.

Помните, на лазер посмотреть можно всего два раза в жизни.

И это не шутка и не перестраховка, лазер такой мощности действительно крайне опасен

Тема лазерных граверов по своему интересна, собственно потому я и заказал этот конструктор.

Но мне еще более интересна сама тема таких устройств как принтеры, фрезеры и тому подобное.

Возможно отчасти потому, что я когда то учился на наладчика станков с ЧПУ, возможно просто так, не знаю, но обходить ее стороной не могу :)

Данный конструктор выпускается в 7 вариантах исполнения.

Без лазера

А также с лазерами мощностью:

300мВт

500мВт

1600мВт

2000мВт

2500мВт

5500мВт

Рабочая площадь составляет 148 × 210мм или размер листа А5.

Габаритные размеры — 340х380х200мм

Для демонстрации и проб я выбрал вариант с лазером 2500мВт, конечно хотелось 5500мВт, но увы, не вышло, хотя было бы заметно эффектнее.

Поставляется данный набор в большой картонной коробке. Причем размеры коробки таковы, что при желании гравер наверное влез бы туда и собранным.

К качеству упаковки претензий нет, все лежит плотно в ячейках из вспененного полиэтилена.

в процессе доставки если и может что то перемещаться, так это только алюминиевые профили, но им все равно.

А вот и весь комплект целиком, «как есть».

Я долго искал какую либо документацию, даже умудрился подумать что дали флешку (об этом я скажу позже), но нет.

Из всей документации в комплекте дали только упаковочный лист с перечнем содержимого.

Да, это была неожиданность, конструктор без инструкции по сборке, этакая большая головоломка.

Ну что делать, будем распаковывать и пытаться собрать это чудо.

Первым делом глаз упал на приятного виду коробочку, в которой лежит весь крепеж.

Причем коробочка двойная, смотря какой стороной перевернуть к себе и мало того, крышки сделаны на петлях, зачет.

Если не соберу гравер, так хоть будет красивая коробочка для крепежа :)

Но шутки шутками, а собирать то надо.

Что я имел на стартовом этапе.

Несколько картинок со страницы товара, например эти:

По которым понять можно было только общий принцип, но это я знал и без них.

Поиски внятной инструкции ни к чему не привели, но зато нашел относительно неплохую инструкцию на ютубе.

Человек собирал точно такой же гравер, разница только в размерах, т.е. отличалась только длина алюминиевых профилей.

Еще два видео об этом приборе, одно из них на русском языке

И вот поглядывая это видео я начал сборку принтера. Для удобства я сохранил его себе на компьютер в виде видеофайла. Дело несколько усложнялось некоторыми вещами.

1. Качество видео оставляет желать лучшего.

2. У меня стояла задача не только собрать, а и показать на фото весь процесс.

3. Кроме этого была задача не только показать процесс, а желательно показать его правильно, без повторных разборок/сборок.

В процессе сборки все равно были моменты, где на каком то этапе я не делал того, что надо было, но это лишь от того, что я не знал что это надо делать.

Я буду по ходу обзора писать об этих нюансах, пока их еще помню.

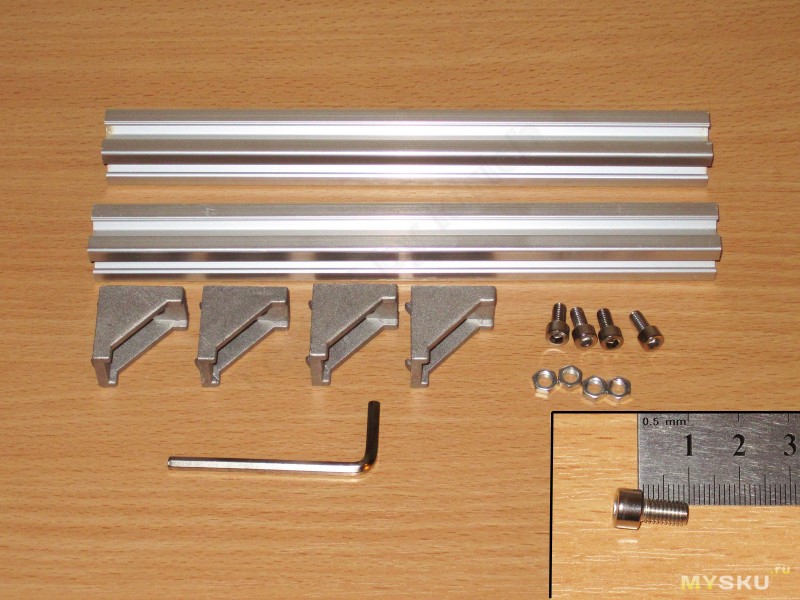

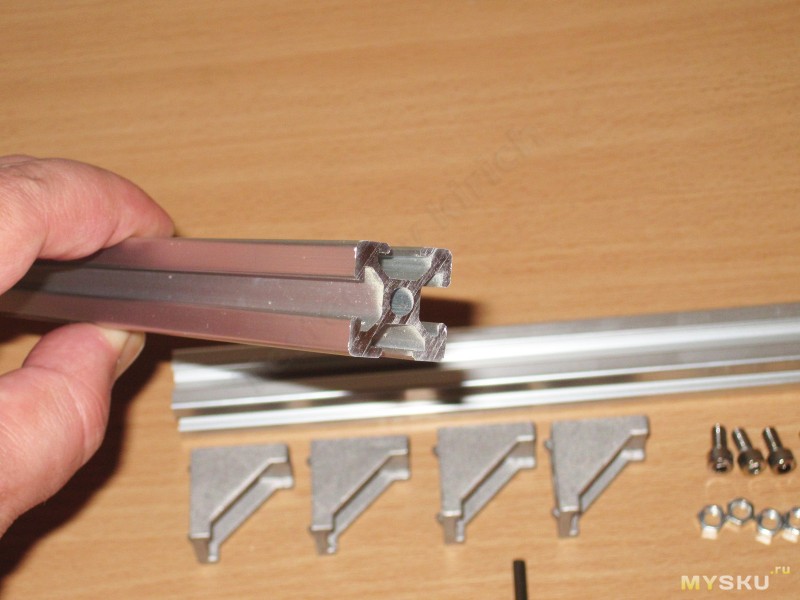

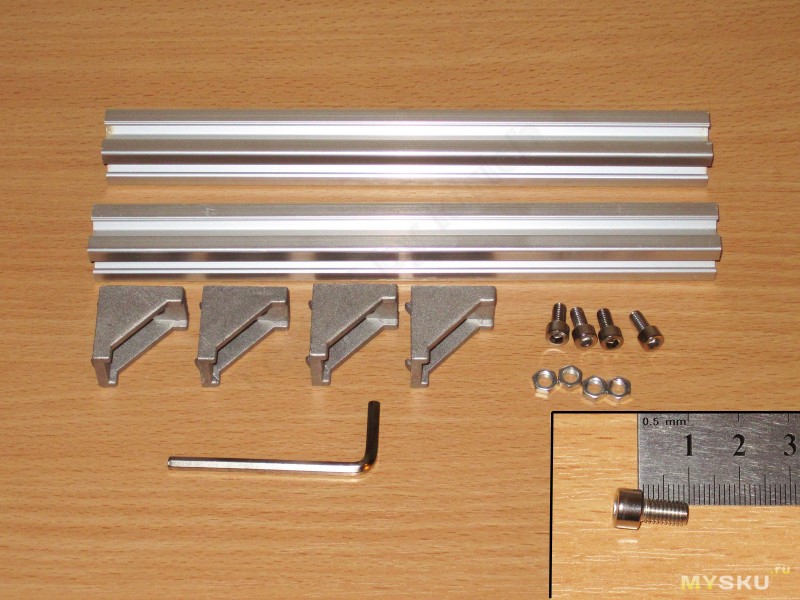

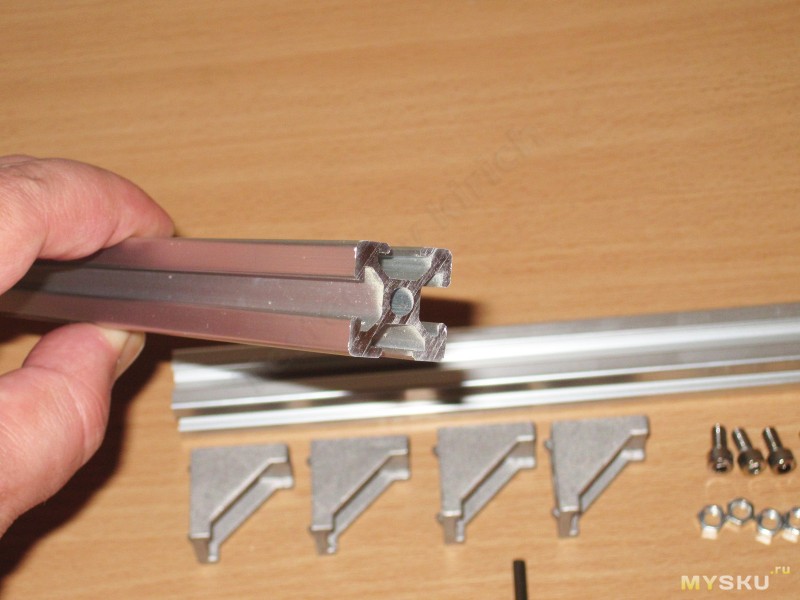

Этап 1, сборка рамы

Начинаем сборку с рамы будущего гравера.

Для этого нам надо:

1. Четыре уголка

2. Два коротких алюминиевых профиля

3. Четыре гайки М5

4. Четыре винта М5х10

5. Четыре шайбы.

Искать очень просто, уголков в комплект всего четыре, профилей всего два, винты и шайбы лежат в одном отсеке, гайки М5 видны невооруженным глазом :)

На этом этапе я сначала шайбы не ставил, узнал что они используются только здесь, уже почти в самом конце и потому пришлось пересобрать раму. Про них нигде не было сказано, потому «берег» их до самого конца.

Профиль алюминиевый, Х-образной формы, достаточно прочный.

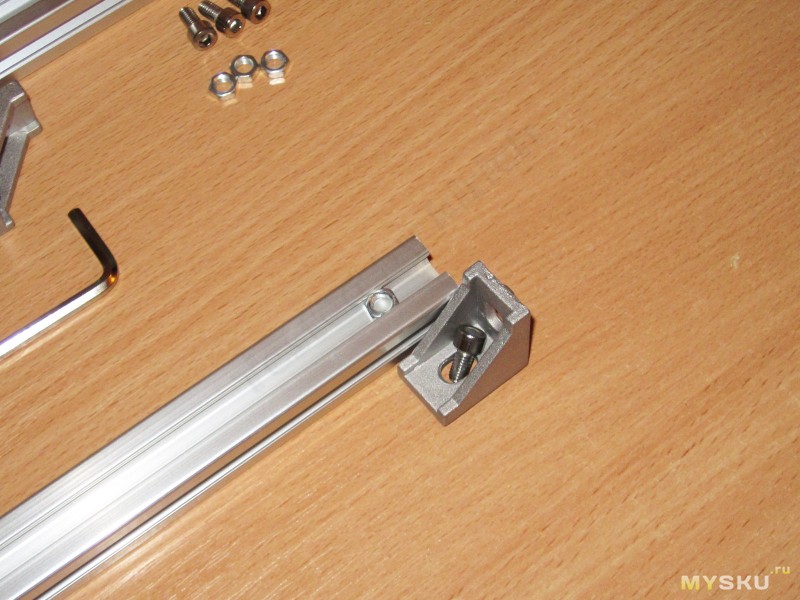

Принцип сборки предельно прост, засовываем гайку внутрь профиля, потом сверху прикладываем уголок и свинчиваем всю конструкцию.

Вот на этом этапе у меня и закралось подозрение насчет шайб, винты немного упирались в профиль, да и шайбы лежали в одном отсеке.

В комплекте кроме крепежа, дали небольшие шестигранные ключики.

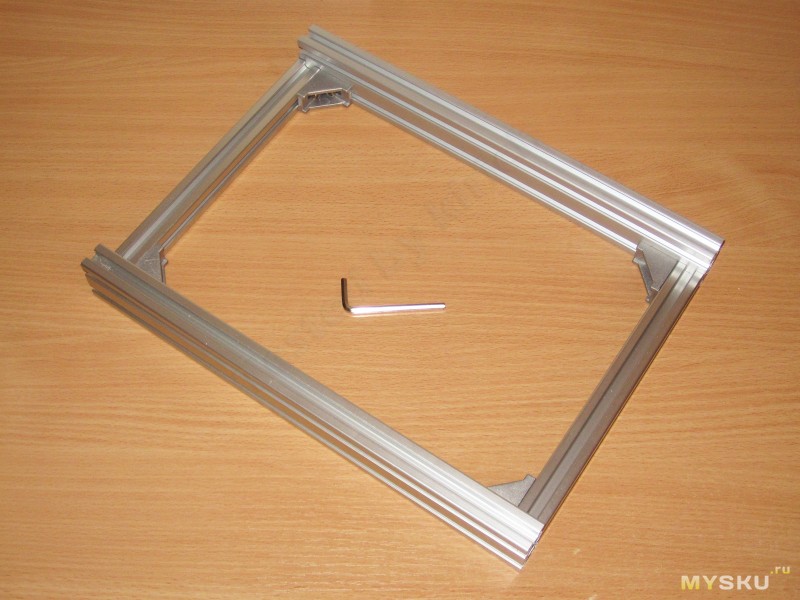

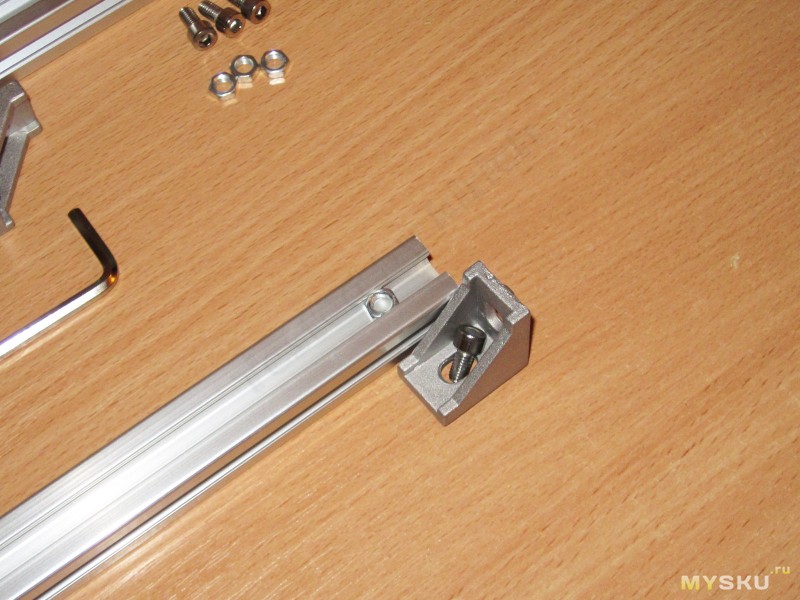

Должно получиться нечто подобное. В процессе выравниваем уголки так, чтобы плоскость уголка совпадала с плоскостью торца алюминиевого профиля.

Берем элементы из предыдущего шага, достаем из коробки еще два профиля (их также всего два), а также четыре гайки М5, четыре винта М5х10, четыре шайбы.

Эти профили не только длиннее, а и имеют ХХ-образную форму, а также отверстия с резьбой в торцах. Жесткость этого профиля еще выше. Где бы себе такого прикупить.

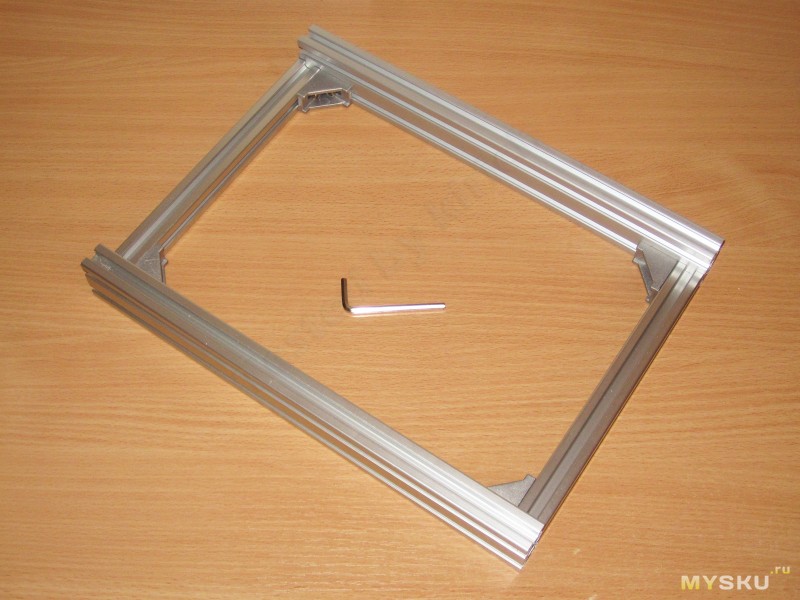

В итоге получится такая рама.

Профили ХХ образуют боковые стороны рамы, а профиль Х переднюю и заднюю стороны.

Для этого нам надо:

1. Четыре уголка

2. Два коротких алюминиевых профиля

3. Четыре гайки М5

4. Четыре винта М5х10

5. Четыре шайбы.

Искать очень просто, уголков в комплект всего четыре, профилей всего два, винты и шайбы лежат в одном отсеке, гайки М5 видны невооруженным глазом :)

На этом этапе я сначала шайбы не ставил, узнал что они используются только здесь, уже почти в самом конце и потому пришлось пересобрать раму. Про них нигде не было сказано, потому «берег» их до самого конца.

Профиль алюминиевый, Х-образной формы, достаточно прочный.

Принцип сборки предельно прост, засовываем гайку внутрь профиля, потом сверху прикладываем уголок и свинчиваем всю конструкцию.

Вот на этом этапе у меня и закралось подозрение насчет шайб, винты немного упирались в профиль, да и шайбы лежали в одном отсеке.

В комплекте кроме крепежа, дали небольшие шестигранные ключики.

Должно получиться нечто подобное. В процессе выравниваем уголки так, чтобы плоскость уголка совпадала с плоскостью торца алюминиевого профиля.

Берем элементы из предыдущего шага, достаем из коробки еще два профиля (их также всего два), а также четыре гайки М5, четыре винта М5х10, четыре шайбы.

Эти профили не только длиннее, а и имеют ХХ-образную форму, а также отверстия с резьбой в торцах. Жесткость этого профиля еще выше. Где бы себе такого прикупить.

В итоге получится такая рама.

Профили ХХ образуют боковые стороны рамы, а профиль Х переднюю и заднюю стороны.

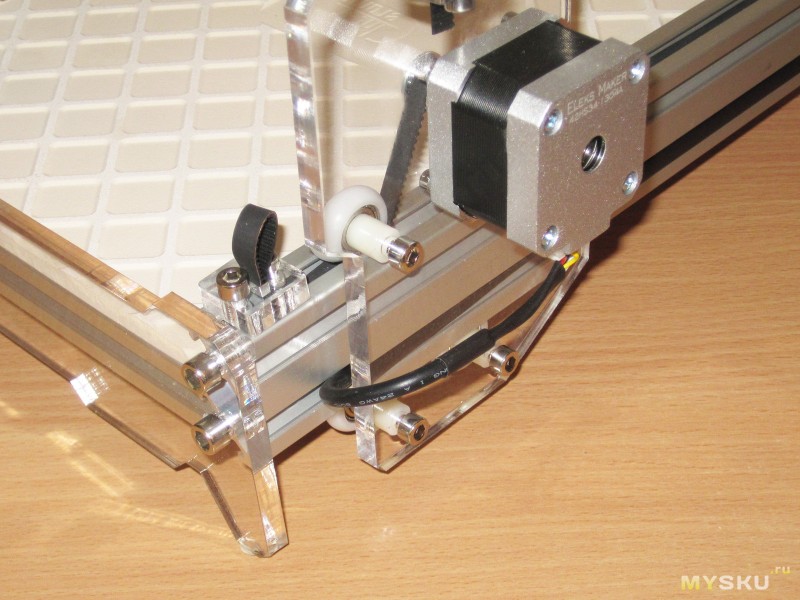

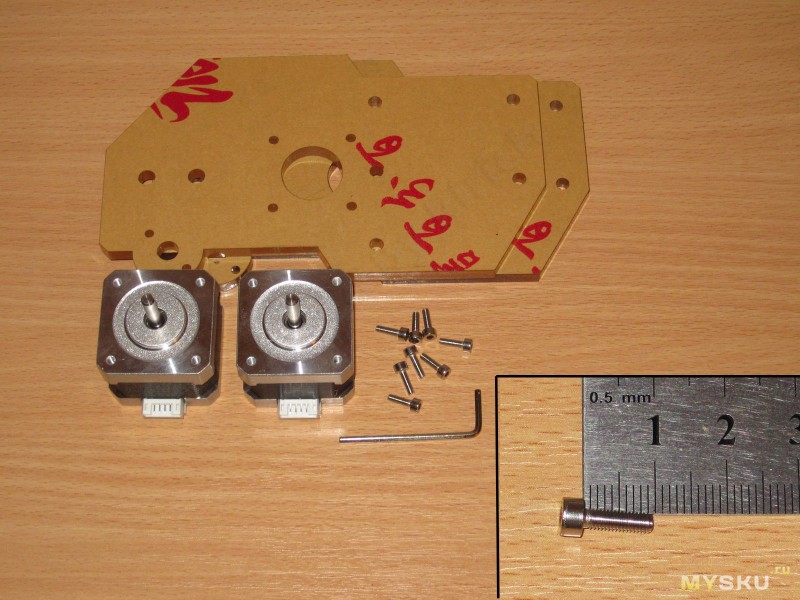

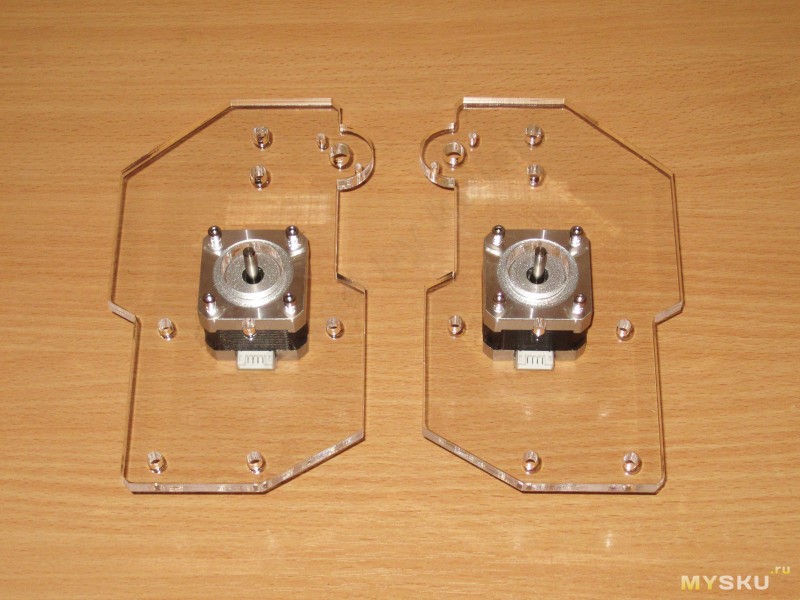

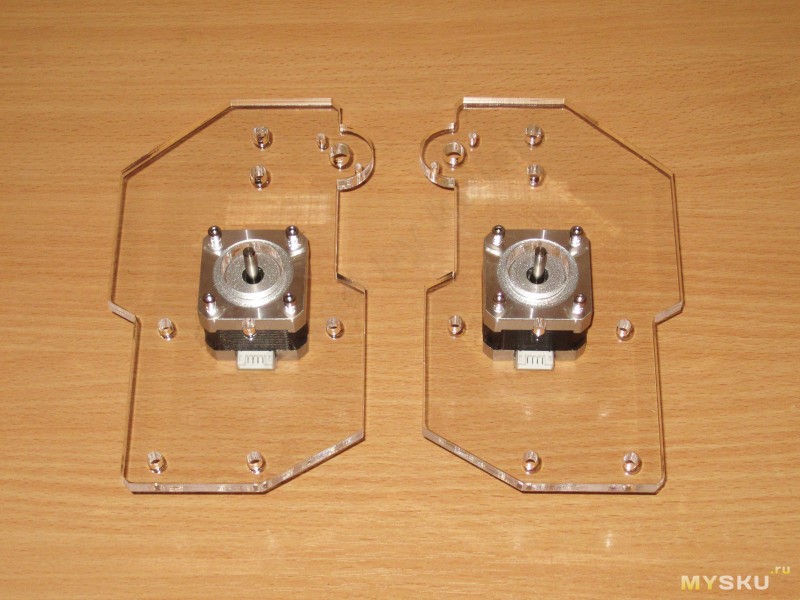

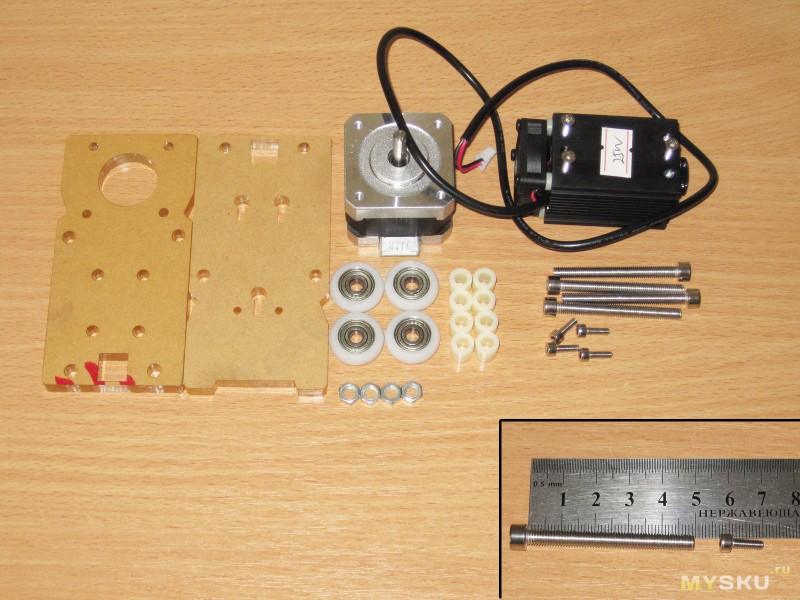

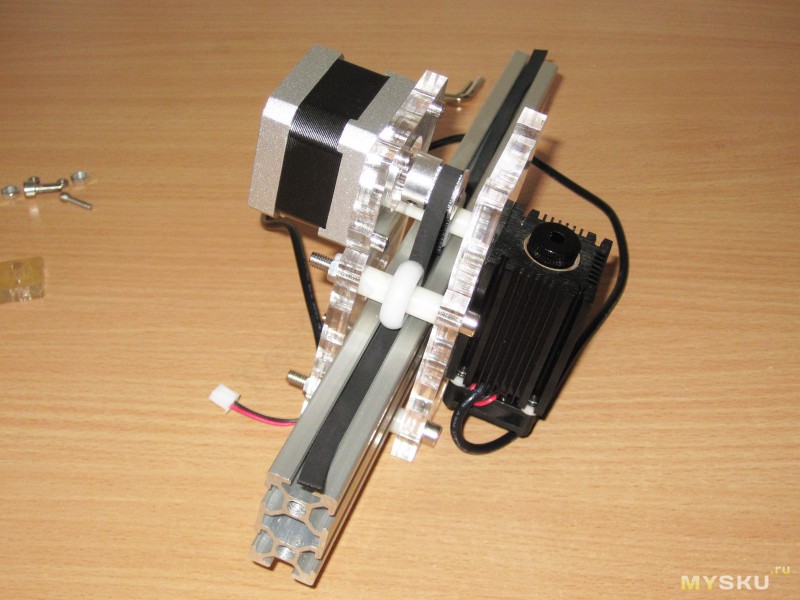

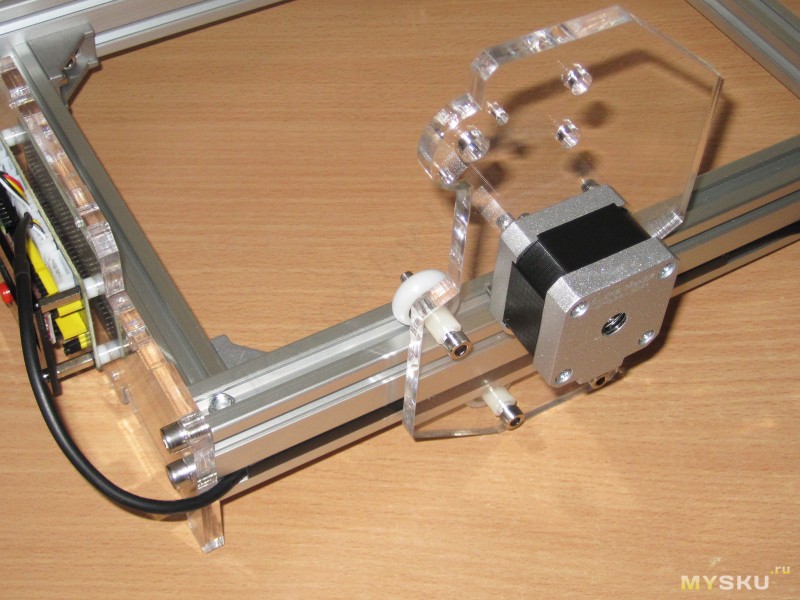

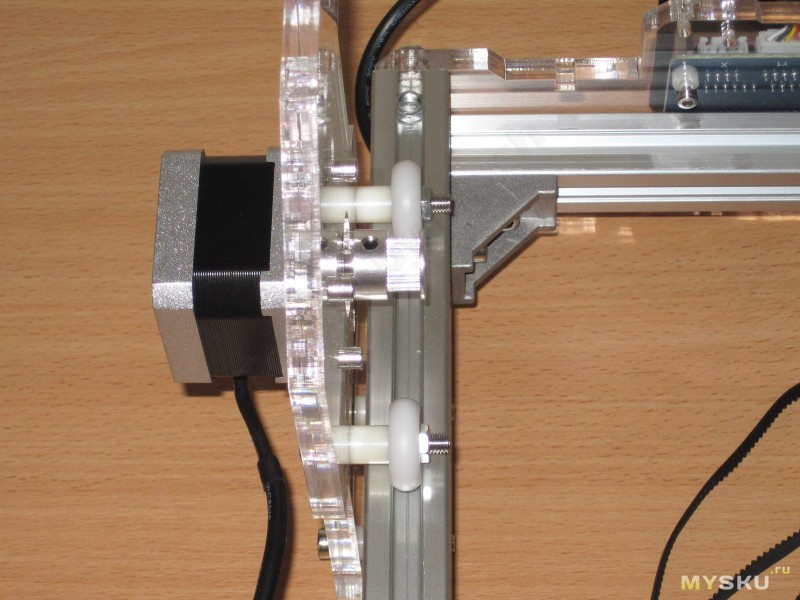

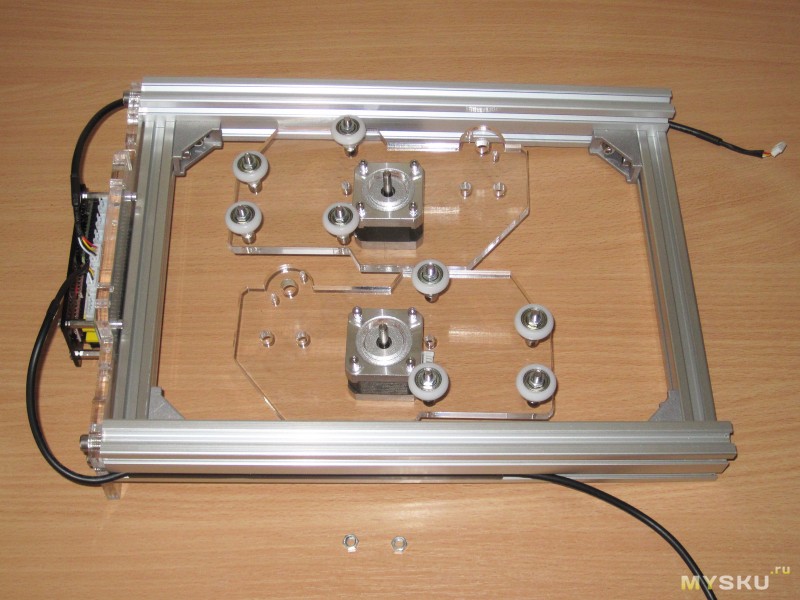

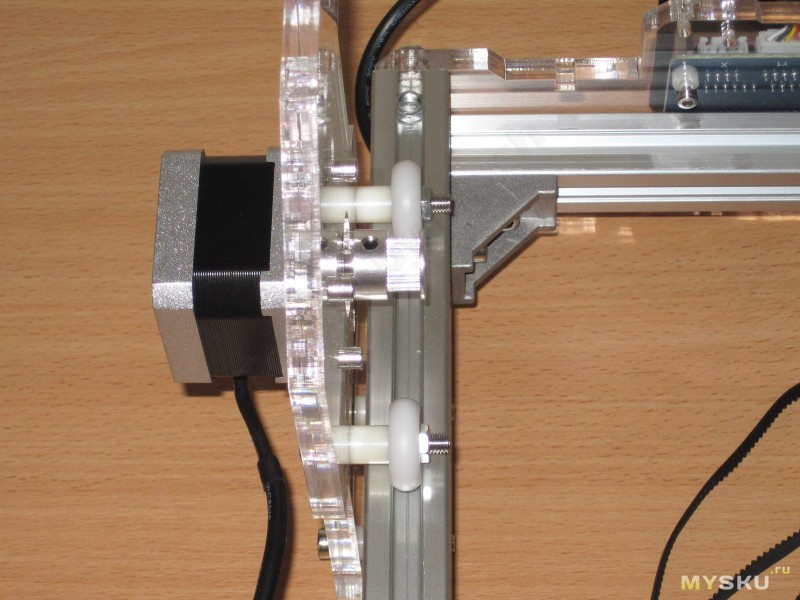

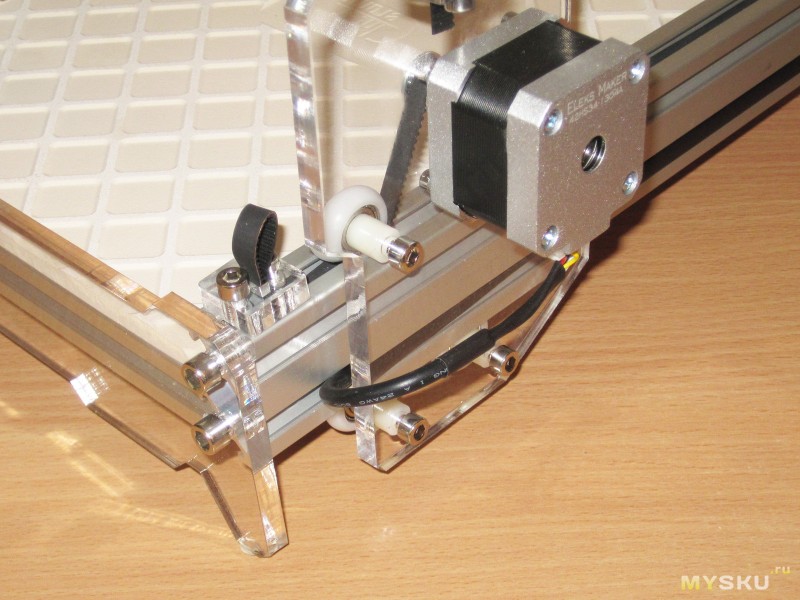

Этап 2, сборка механизмов перемещения по оси Y

В качестве «инструкции» использовалось видео и эта фотография.

Для этого этапа нам понадобятся некоторые элементы, изготовленные из акрила.

Эти элементы лежат отдельно, упакованные в один пакет.

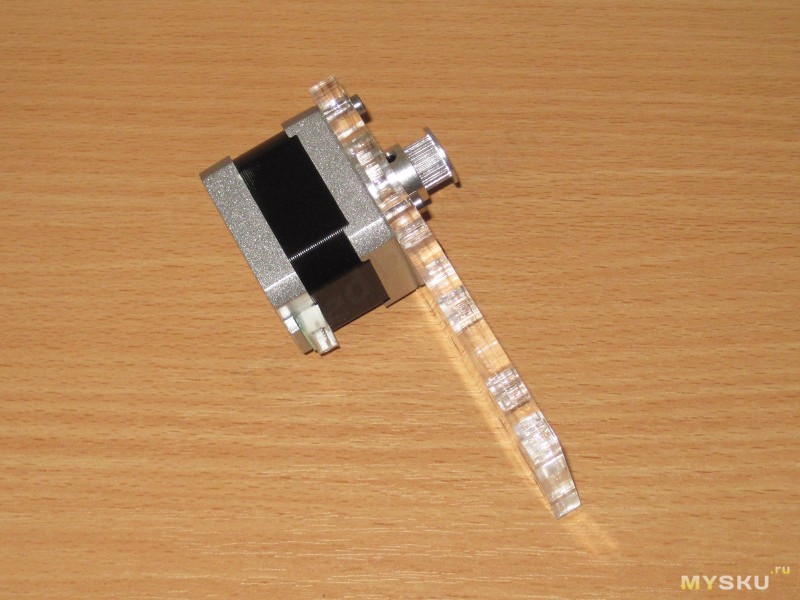

Также нам понадобятся два шаговых двигателя. В комплекте идет три двигателя, они абсолютно одинаковые, выбирайте любые два.

Кроме маркировки 42HS34-1304A на двигатели нанесено название фирмы производителя гравера.

Вот здесь у меня было некоторое непонимание, я не быстро нашел документацию на двигатели 42HS34, но не смог найти данные их модификации — 1304A.

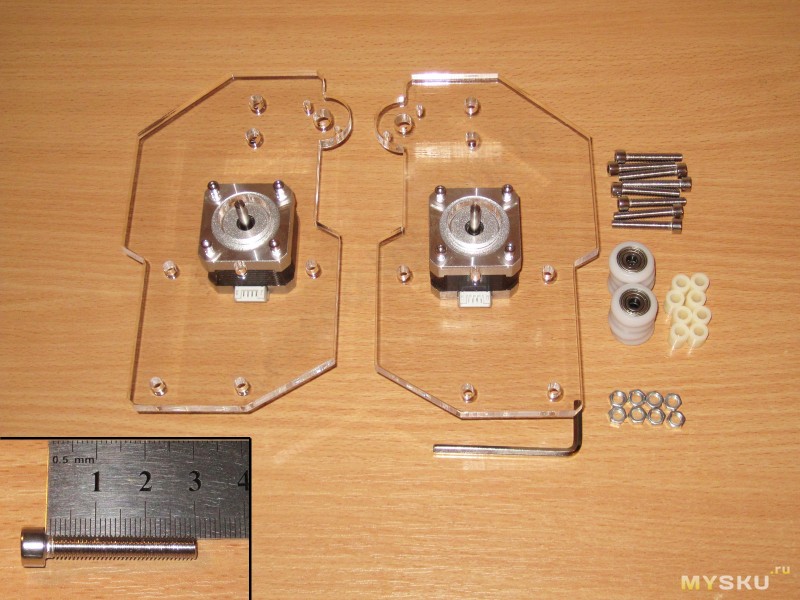

Для начала нам необходимо:

1. Две боковины, на которые будут монтироваться все части

2. Два двигателя

3. Четыре винта М3х10 и соответствующий ключик.

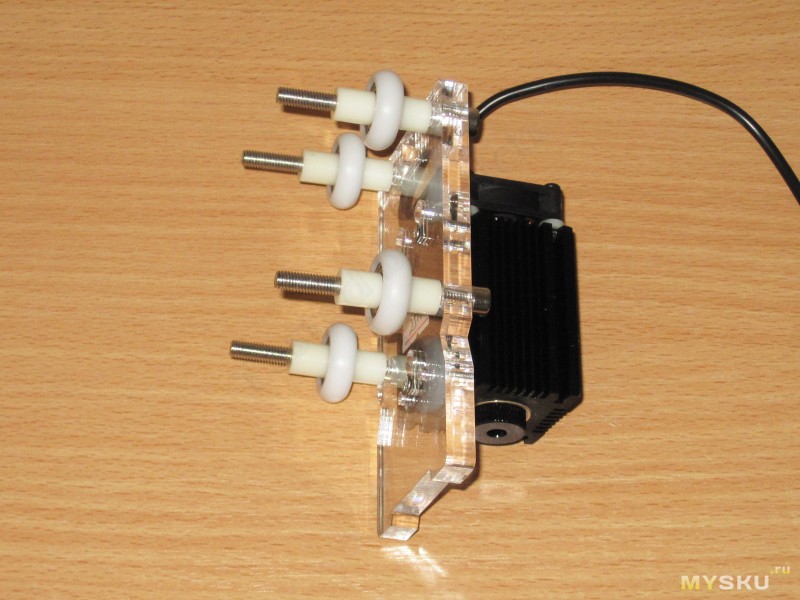

Собираются они зеркально, так как показано на фото.

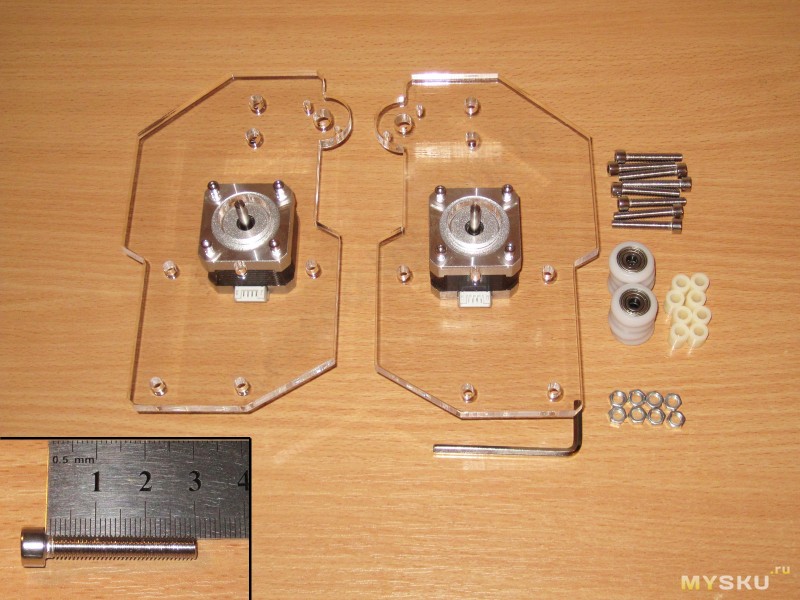

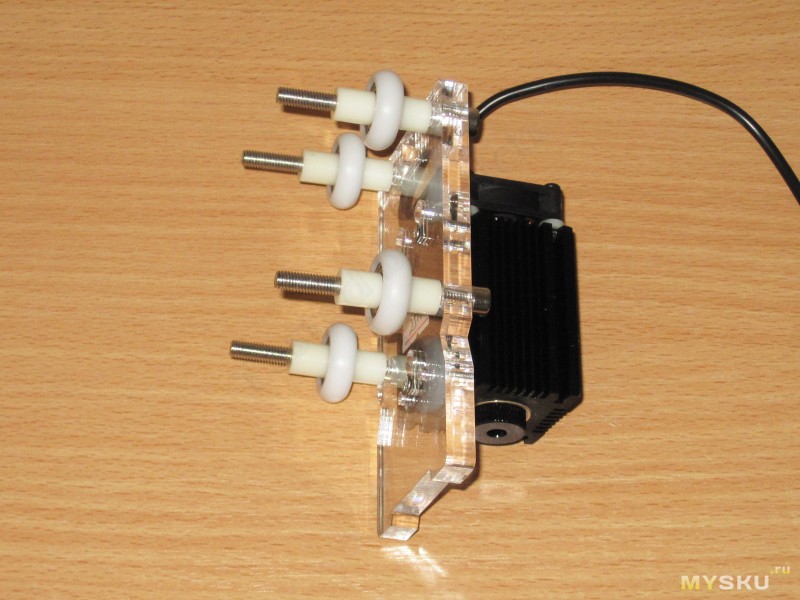

Затем необходимо установить подшипники, для этого необходимо:

1. Восемь подшипников

2. Восемь пластмассовых втулок

3. Восемь винтов М5х30 и соответствующий ключик

4. Восемь гаек М5

5. Элементы из предыдущего шага

Подшипники выполнены в пластиковой оболочке и имеют маркировку 625Z.

По видео получалось, что подшипников надо 10 штук на два узла, но в комплекте дали всего 16 штук и из них никак не получалось собрать то, что было показано на видео.

Простой расчет показал, что в этом узле должно быть не 5, а 4 подшипника на сторону, видимо из-за более легкой конструкции, хотя установочное отверстие для пятого имеется.

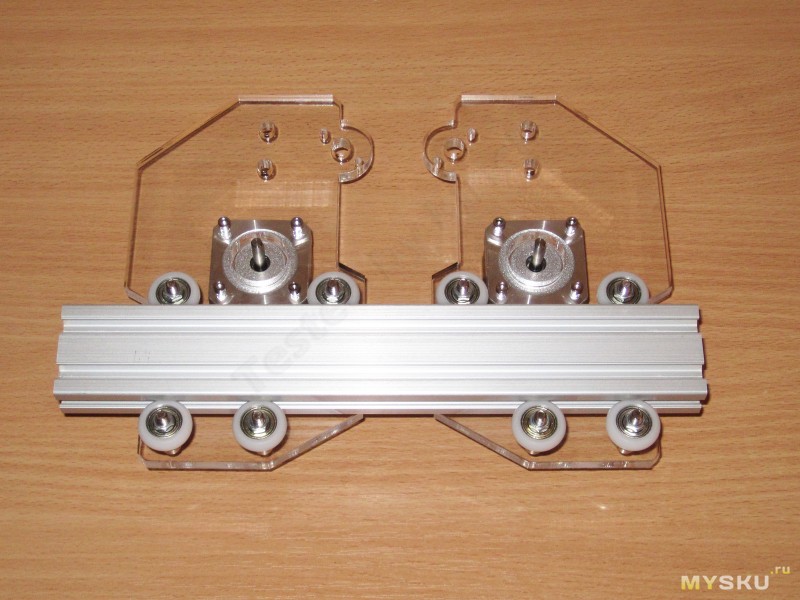

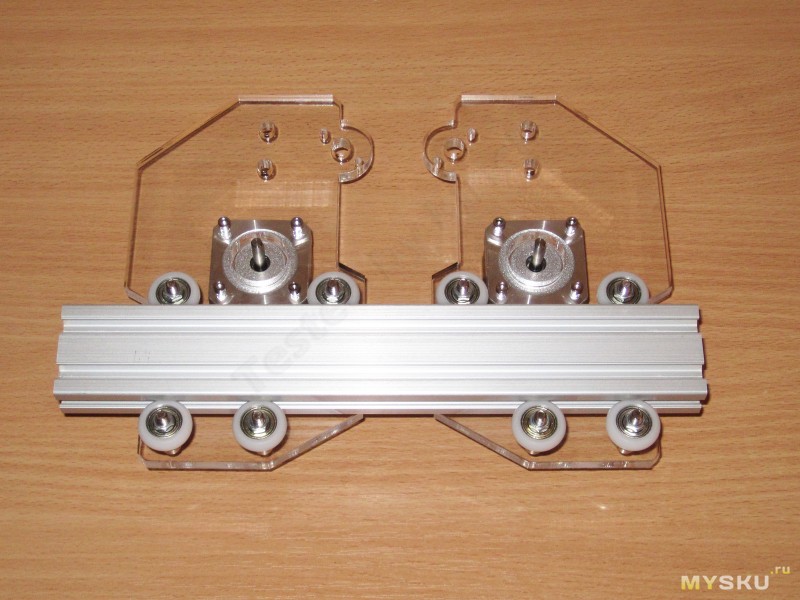

Вид собранных узлов.

Выше я писал про шайбы, которые пришлось ставить после сборки. Изначально я думал что они нужны для этого этапа, но не совпадало количество, потому шайбы здесь не нужны. Впрочем если собирать по моей «инструкции», то у вас должна остаться всего одна шайба.

В общем должно получиться так, как на фото.

Проверяем плавность хода и отсутствие люфтов при помощи оставшегося кусочка алюминиевого профиля, если надо, регулируем.

Вообще, регулировки как таковой нет, но можно ослабить винты крепления подшипников и немного сместить винты в отверстиях.

Желательно получить компромисс между плавностью хода и отсутствием люфта.

Для этого этапа нам понадобятся некоторые элементы, изготовленные из акрила.

Эти элементы лежат отдельно, упакованные в один пакет.

Также нам понадобятся два шаговых двигателя. В комплекте идет три двигателя, они абсолютно одинаковые, выбирайте любые два.

Кроме маркировки 42HS34-1304A на двигатели нанесено название фирмы производителя гравера.

Вот здесь у меня было некоторое непонимание, я не быстро нашел документацию на двигатели 42HS34, но не смог найти данные их модификации — 1304A.

Для начала нам необходимо:

1. Две боковины, на которые будут монтироваться все части

2. Два двигателя

3. Четыре винта М3х10 и соответствующий ключик.

Собираются они зеркально, так как показано на фото.

Затем необходимо установить подшипники, для этого необходимо:

1. Восемь подшипников

2. Восемь пластмассовых втулок

3. Восемь винтов М5х30 и соответствующий ключик

4. Восемь гаек М5

5. Элементы из предыдущего шага

Подшипники выполнены в пластиковой оболочке и имеют маркировку 625Z.

По видео получалось, что подшипников надо 10 штук на два узла, но в комплекте дали всего 16 штук и из них никак не получалось собрать то, что было показано на видео.

Простой расчет показал, что в этом узле должно быть не 5, а 4 подшипника на сторону, видимо из-за более легкой конструкции, хотя установочное отверстие для пятого имеется.

Вид собранных узлов.

Выше я писал про шайбы, которые пришлось ставить после сборки. Изначально я думал что они нужны для этого этапа, но не совпадало количество, потому шайбы здесь не нужны. Впрочем если собирать по моей «инструкции», то у вас должна остаться всего одна шайба.

В общем должно получиться так, как на фото.

Проверяем плавность хода и отсутствие люфтов при помощи оставшегося кусочка алюминиевого профиля, если надо, регулируем.

Вообще, регулировки как таковой нет, но можно ослабить винты крепления подшипников и немного сместить винты в отверстиях.

Желательно получить компромисс между плавностью хода и отсутствием люфта.

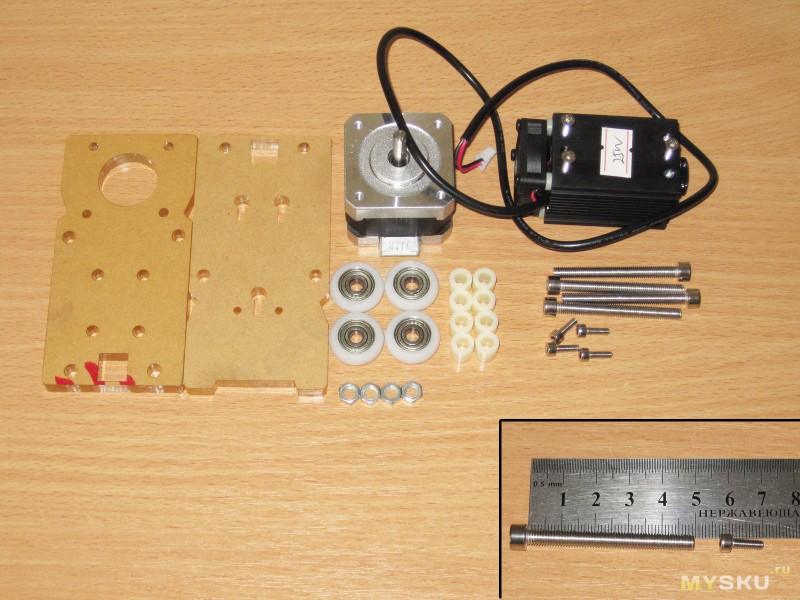

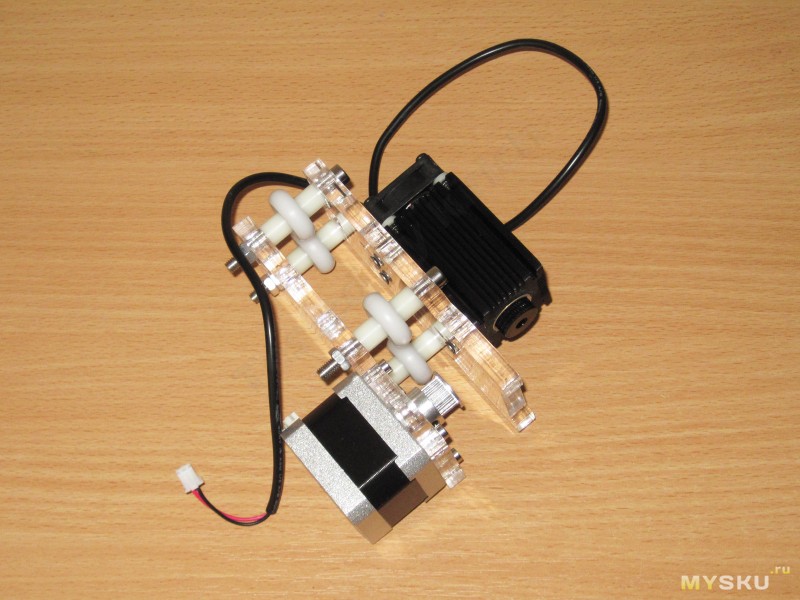

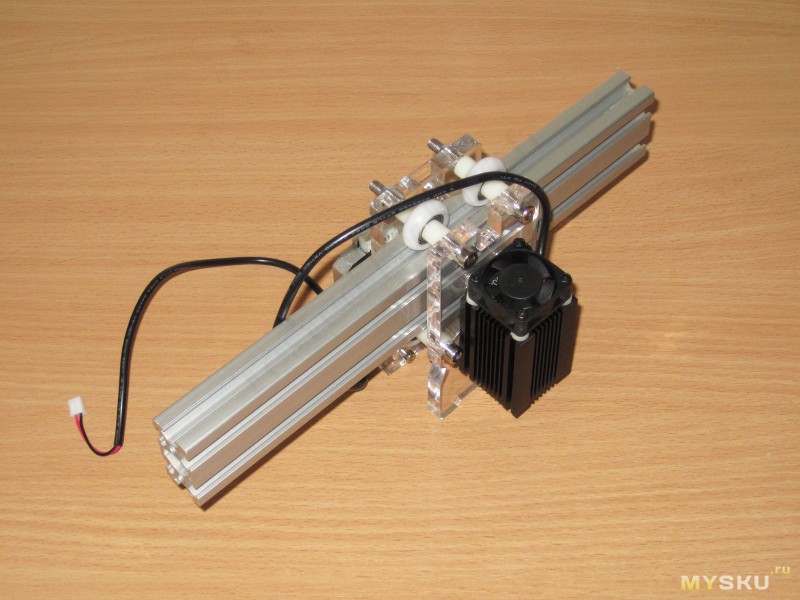

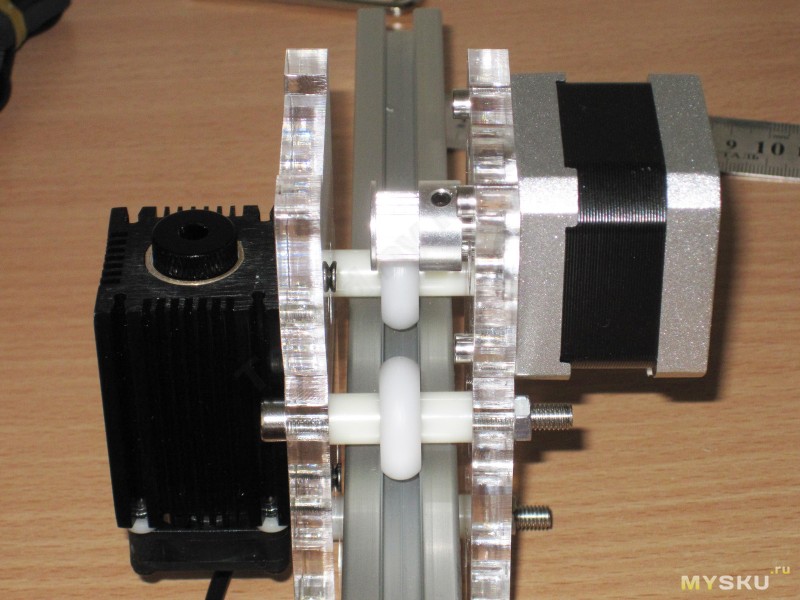

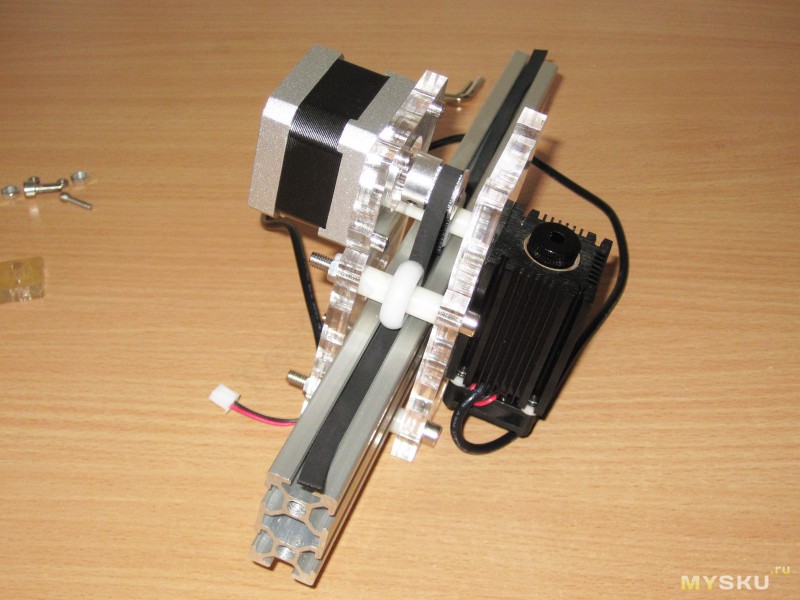

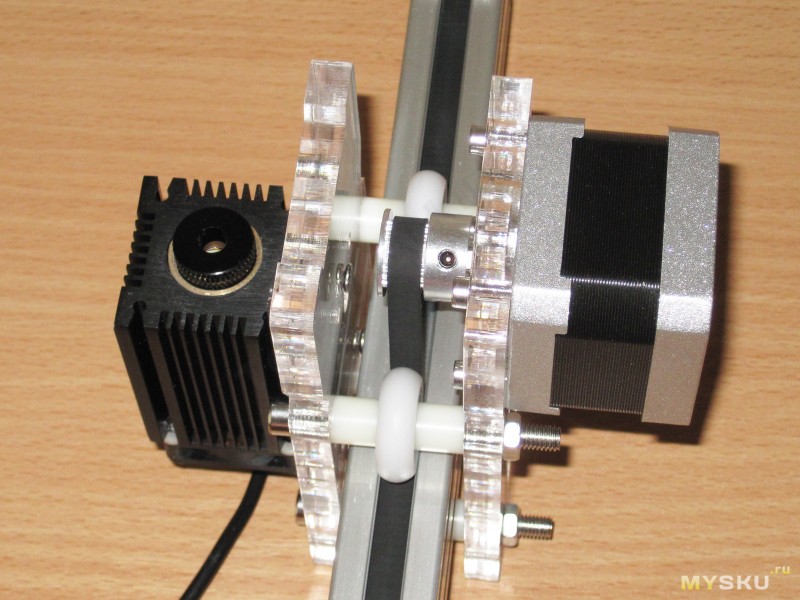

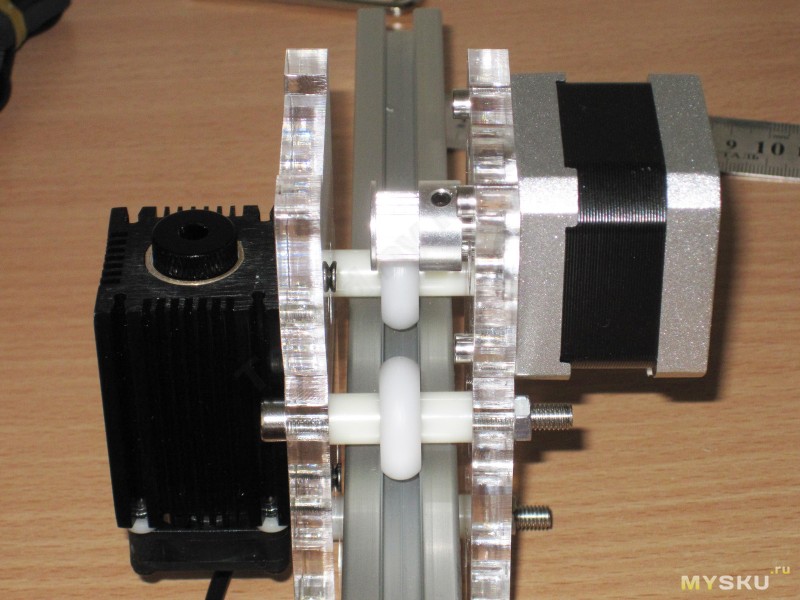

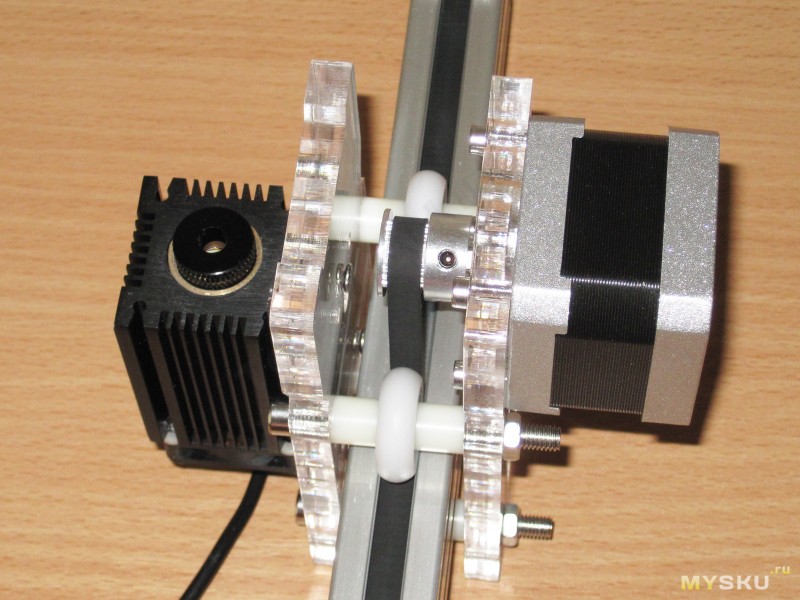

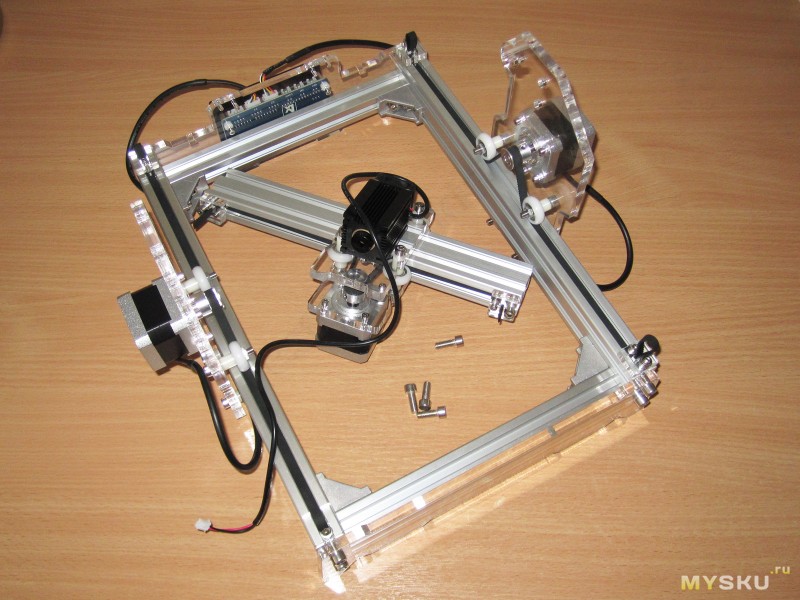

Этап 3, сборка узла лазерного излучателя

Как я выше писал, конструктор продается в нескольких модификациях, отличающихся мощностью комплектного лазерного излучателя, а также вообще без лазера. Мощность лазера указана на коробке с платами и проводами, в которой также находится и сам излучатель.

Лазерный излучатель запакован в антистатический пакет с кучей надписей на китайском языке, подозреваю, что предупреждающих.

На излучателе присутствует наклейка с указанием мощности, больше никаких опознавательных знаков нет, просто черная ребристая коробочка.

Передняя часть вращается, для ручной регулировки фокуса.

На противоположной стороне присутствует вентилятор, подключается к плате модуль при помощи двухконтактного разъема.

Я не смотрел осциллографом что творится на контактах разъема, но даже в режиме минимальной мощности или вообще полного выключения, вентилятор вполне себе нормально вращается, хотя по идее не должен из-за ШИМ модуляции мощности. Позже все таки попробую разобраться в принципе регулировки.

Три винта для крепления лазера уже были вкручены.

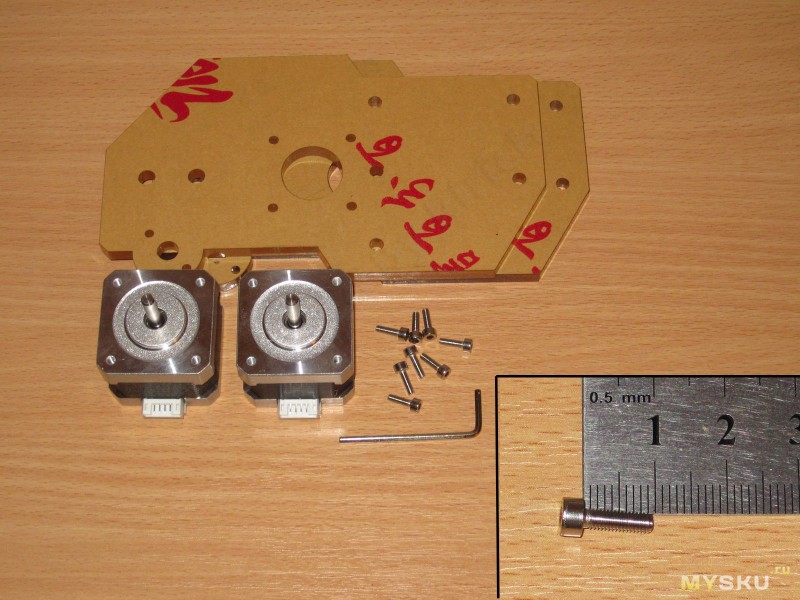

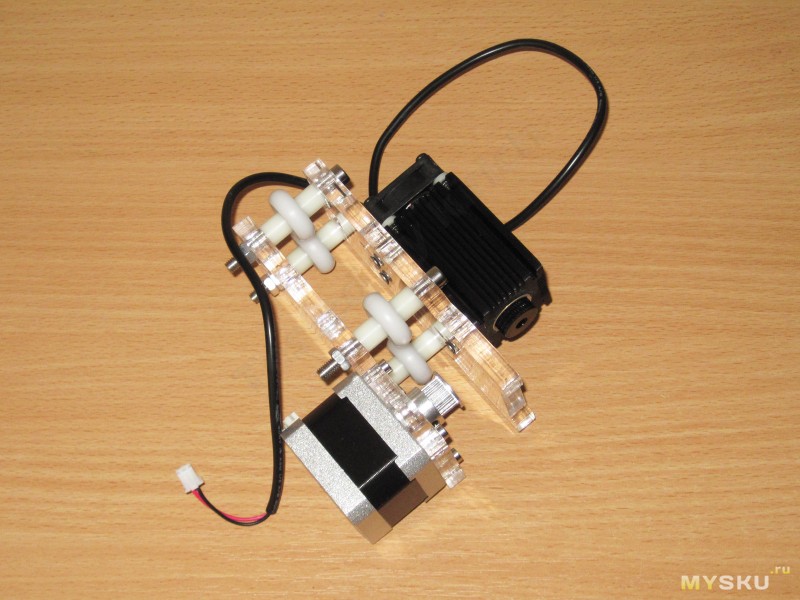

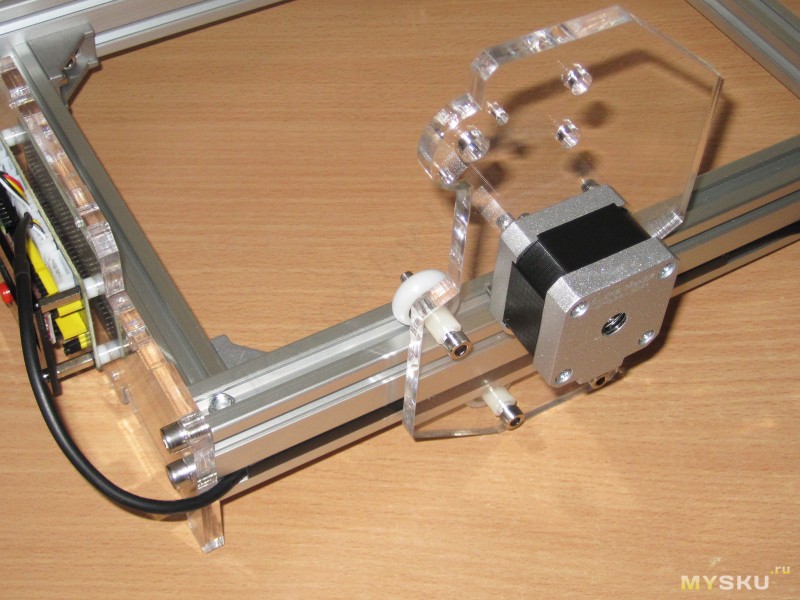

Переходим к сборке механизма перемещения по оси X.

Для этого понадобится:

1. Две акриловые части механизма

2. Лазерный излучатель

3. Двигатель

4. Четыре подшипника

5. Восемь пластиковых втулок

6. Четыре винта М5х50

7. Четыре винта М3х10

8. Четыре гайки М5

9. Шкив (на фото отсутствует)

10. Соответствующие шестигранные ключи.

На этом этапе я опять таки вернулся не только к видео, а и к фото на странице товара, чтобы понять правильность моих действий.

Прикручиваем двигатель к одной из акриловых частей механизма, одеваем зубчатый шкив.

Устанавливаем лазерный излучатель, для этого есть три отверстия, полностью выкручивать винты для установки не надо.

Кстати, в акриловых деталях отверстий больше чем необходимо, скорее всего это необходимо для установки лазеров разной мощности и в разных корпусах.

После этого собираем узел двигателя и лазера вместе.

Для этого сначала берем длинные винты, втулки, подшипники и собираем все это вместе.

Должна получиться такая хитрая конструкция, стягиваем весь «бутерброд» при помощи четырех гаек.

Аналогично проверке узла оси Y проверяем и этот узел при помощи небольшого куска алюминиевого профиля. Если необходимо, регулируем.

Узел готов.

Лазерный излучатель запакован в антистатический пакет с кучей надписей на китайском языке, подозреваю, что предупреждающих.

На излучателе присутствует наклейка с указанием мощности, больше никаких опознавательных знаков нет, просто черная ребристая коробочка.

Передняя часть вращается, для ручной регулировки фокуса.

На противоположной стороне присутствует вентилятор, подключается к плате модуль при помощи двухконтактного разъема.

Я не смотрел осциллографом что творится на контактах разъема, но даже в режиме минимальной мощности или вообще полного выключения, вентилятор вполне себе нормально вращается, хотя по идее не должен из-за ШИМ модуляции мощности. Позже все таки попробую разобраться в принципе регулировки.

Три винта для крепления лазера уже были вкручены.

Переходим к сборке механизма перемещения по оси X.

Для этого понадобится:

1. Две акриловые части механизма

2. Лазерный излучатель

3. Двигатель

4. Четыре подшипника

5. Восемь пластиковых втулок

6. Четыре винта М5х50

7. Четыре винта М3х10

8. Четыре гайки М5

9. Шкив (на фото отсутствует)

10. Соответствующие шестигранные ключи.

На этом этапе я опять таки вернулся не только к видео, а и к фото на странице товара, чтобы понять правильность моих действий.

Прикручиваем двигатель к одной из акриловых частей механизма, одеваем зубчатый шкив.

Устанавливаем лазерный излучатель, для этого есть три отверстия, полностью выкручивать винты для установки не надо.

Кстати, в акриловых деталях отверстий больше чем необходимо, скорее всего это необходимо для установки лазеров разной мощности и в разных корпусах.

После этого собираем узел двигателя и лазера вместе.

Для этого сначала берем длинные винты, втулки, подшипники и собираем все это вместе.

Должна получиться такая хитрая конструкция, стягиваем весь «бутерброд» при помощи четырех гаек.

Аналогично проверке узла оси Y проверяем и этот узел при помощи небольшого куска алюминиевого профиля. Если необходимо, регулируем.

Узел готов.

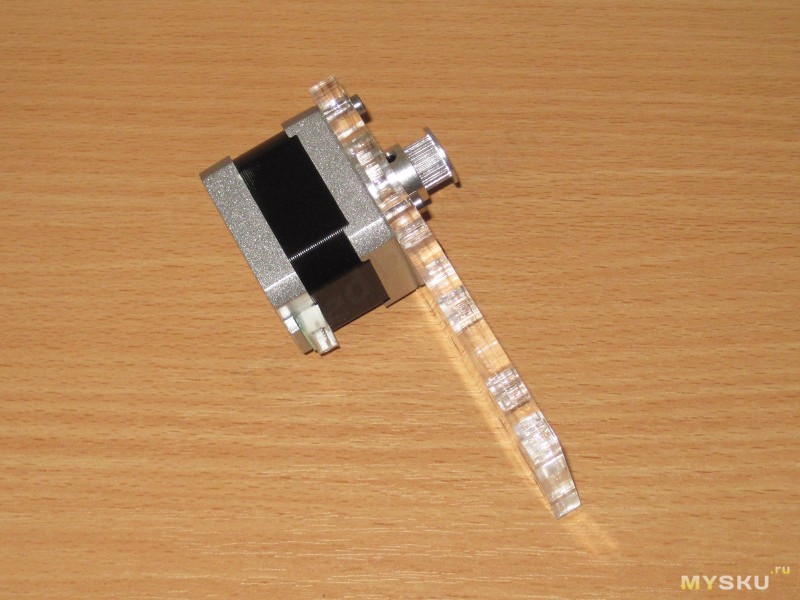

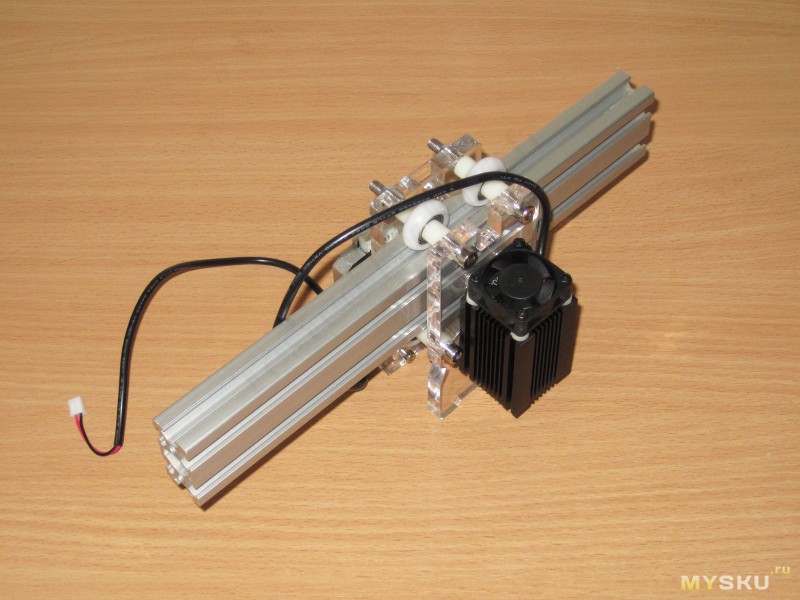

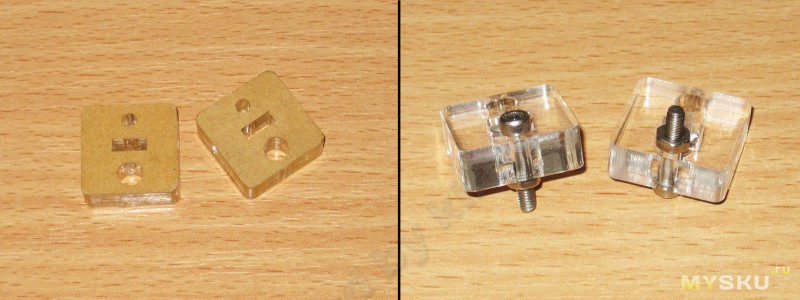

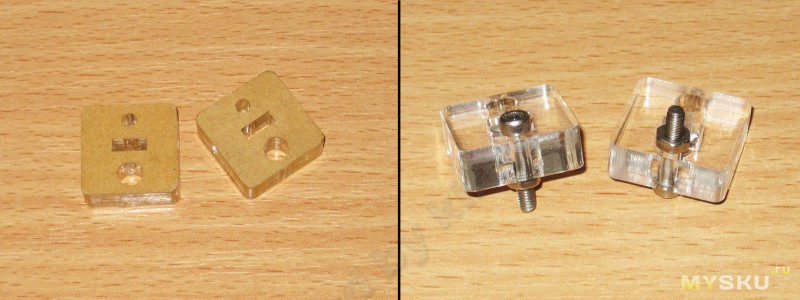

Этап 4, установка зубчатого ремня оси X

Здесь нам понадобится:

1. Узел лазерного излучателя из предыдущего шага

2. Алюминиевый ХХ-образный профиль, он остался один

3. 2 акриловых фиксатора ремня

4. Два винта М5х10

5. Две гайки М5

6. Два винта М3х13

7. Две гайки М3

8. Шестигранные ключи соответствующих размеров

Выставляем шкив двигателя так, чтобы он стоял примерно в одной оси с подшипниками.

Сильно стараться не стоит, потом все равно нужна будет более точная регулировка.

Отрезаем кусок зубчатого ремня необходимой длины, просовываем его в паз алюминиевого профиля.

Зубчатый ремень идет одним куском. Изначально я отрезал его примерно на 3см длинее чем общая длина профиля, но практика показала, что мог не экономить и отрезать чуть длиннее. Хотя особой роли это не играет, просто будет немного удобнее регулировать натяжение.

Кстати о натяжении ремня.

Для этого в комплекте дали шесть таких вот штучек.

Конструкция примитивная до неприличия. Сначала надо установить в маленькое отверстие винт с гайкой, затянуть.

После этого продеть в паз детали зубчатый ремень и используя винт М5 с гайкой, затянуть всю это конструкцию.

Излишек ремня вытягивается через паз, натяжение — перемещением детали в пазе профиля.

При установке желательно стремиться к тому, чтобы фиксатор был как можно ближе к краю профиля. но не выходил за его пределы.

Из минусов такой конструкции, ремень прижимается торцом винта М3 и при большом усилии может его просто продавить. Потому желательно не прикладывать большое усилие при регулировке.

В планах сделать металлические прокладки, через которые винт будет прижимать ремень.

Узел полностью собран.

В самом конце производим регулировку положения шкива двигателя так, чтобы ремень находился как можно ближе к его центру.

1. Узел лазерного излучателя из предыдущего шага

2. Алюминиевый ХХ-образный профиль, он остался один

3. 2 акриловых фиксатора ремня

4. Два винта М5х10

5. Две гайки М5

6. Два винта М3х13

7. Две гайки М3

8. Шестигранные ключи соответствующих размеров

Выставляем шкив двигателя так, чтобы он стоял примерно в одной оси с подшипниками.

Сильно стараться не стоит, потом все равно нужна будет более точная регулировка.

Отрезаем кусок зубчатого ремня необходимой длины, просовываем его в паз алюминиевого профиля.

Зубчатый ремень идет одним куском. Изначально я отрезал его примерно на 3см длинее чем общая длина профиля, но практика показала, что мог не экономить и отрезать чуть длиннее. Хотя особой роли это не играет, просто будет немного удобнее регулировать натяжение.

Кстати о натяжении ремня.

Для этого в комплекте дали шесть таких вот штучек.

Конструкция примитивная до неприличия. Сначала надо установить в маленькое отверстие винт с гайкой, затянуть.

После этого продеть в паз детали зубчатый ремень и используя винт М5 с гайкой, затянуть всю это конструкцию.

Излишек ремня вытягивается через паз, натяжение — перемещением детали в пазе профиля.

При установке желательно стремиться к тому, чтобы фиксатор был как можно ближе к краю профиля. но не выходил за его пределы.

Из минусов такой конструкции, ремень прижимается торцом винта М3 и при большом усилии может его просто продавить. Потому желательно не прикладывать большое усилие при регулировке.

В планах сделать металлические прокладки, через которые винт будет прижимать ремень.

Узел полностью собран.

В самом конце производим регулировку положения шкива двигателя так, чтобы ремень находился как можно ближе к его центру.

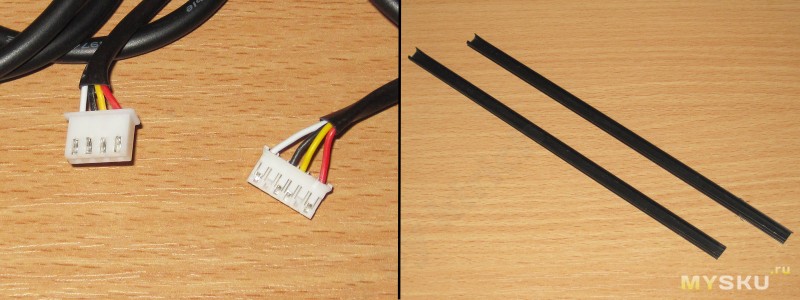

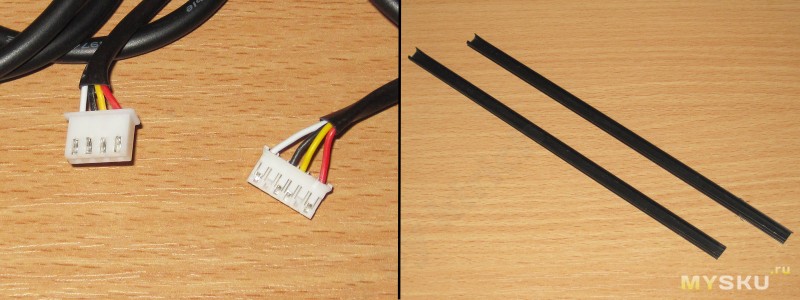

Этап 5, провода

В наборе была небольшая картонная коробочка, в которой находился лазерный излучатель, плата электроники, всякие провода и дополнения.

Как я понимаю, все конструкторы одинаковы и отличаются только содержимым этой коробочки, очень удобно.

Кабелей в комплекте три, два длинных и одни короткий.

Кстати, кабели имеют довольно толстую оболочку, это сыграло со мной злую шутку, так как в видео, которое я выложил выше, провода без общей оболочки.

Также дали разрезную трубку, для объединения кабеля к двигателю и лазерному излучателю.

Кабели отличаются только длиной, каждый кабель имеет на концах по разъему.

Разъемы разные, более широкие к двигателю, короткие — в плату.

Также дали две пластиковые заглушки. Когда я увидел их в первый раз (они были вставлены в профиль), я долго не мог понять зачем они и что с ними делать.

Данное фото я мог бы не публиковать, но так я не покажу ошибку, которую допустил.

Я вставил провода как показано на фото, закрыл заглушкой и получил такую красивую конструкцию.

Но теперь об небольшой ошибке.

Провода на самом деле лучше укладывать после монтажа платы управления. Дело в том, что на видео провода были тоньше и можно было их двигать после установки заглушки. В данном варианте после установки заглушки провод не двигается, вообще.

Кстати о заглушке. Без кабеля ее можно просто задвигать в профиль, но с толстым кабелем об этом можно просто забыть, ее надо вставлять сверху, вдавливая в профиль.

В принципе можно примерить будущее место размещения платы управления и сразу сделать такую красивую конструкцию, но в реальности мне потом пришлось еще пару раз вставлять/вынимать заглушку для того чтобы подвинуть провод.

Как я понимаю, все конструкторы одинаковы и отличаются только содержимым этой коробочки, очень удобно.

Кабелей в комплекте три, два длинных и одни короткий.

Кстати, кабели имеют довольно толстую оболочку, это сыграло со мной злую шутку, так как в видео, которое я выложил выше, провода без общей оболочки.

Также дали разрезную трубку, для объединения кабеля к двигателю и лазерному излучателю.

Кабели отличаются только длиной, каждый кабель имеет на концах по разъему.

Разъемы разные, более широкие к двигателю, короткие — в плату.

Также дали две пластиковые заглушки. Когда я увидел их в первый раз (они были вставлены в профиль), я долго не мог понять зачем они и что с ними делать.

Данное фото я мог бы не публиковать, но так я не покажу ошибку, которую допустил.

Я вставил провода как показано на фото, закрыл заглушкой и получил такую красивую конструкцию.

Но теперь об небольшой ошибке.

Провода на самом деле лучше укладывать после монтажа платы управления. Дело в том, что на видео провода были тоньше и можно было их двигать после установки заглушки. В данном варианте после установки заглушки провод не двигается, вообще.

Кстати о заглушке. Без кабеля ее можно просто задвигать в профиль, но с толстым кабелем об этом можно просто забыть, ее надо вставлять сверху, вдавливая в профиль.

В принципе можно примерить будущее место размещения платы управления и сразу сделать такую красивую конструкцию, но в реальности мне потом пришлось еще пару раз вставлять/вынимать заглушку для того чтобы подвинуть провод.

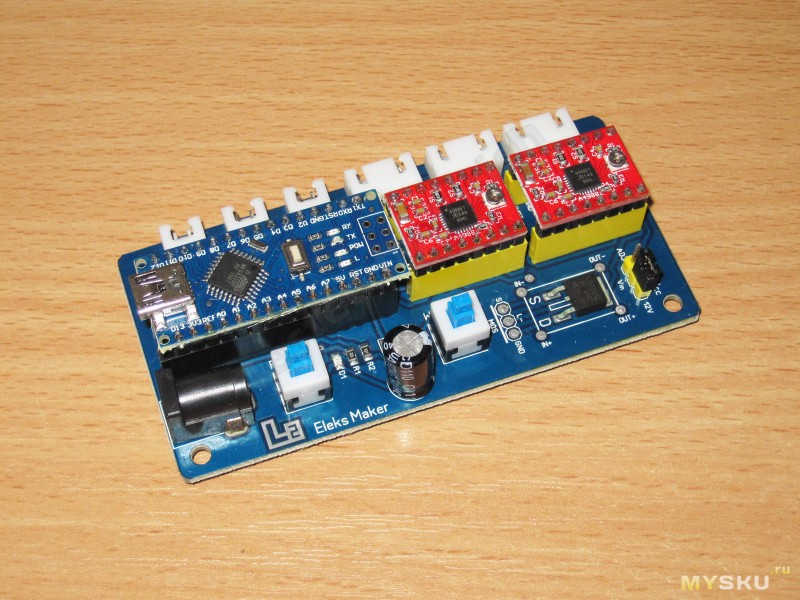

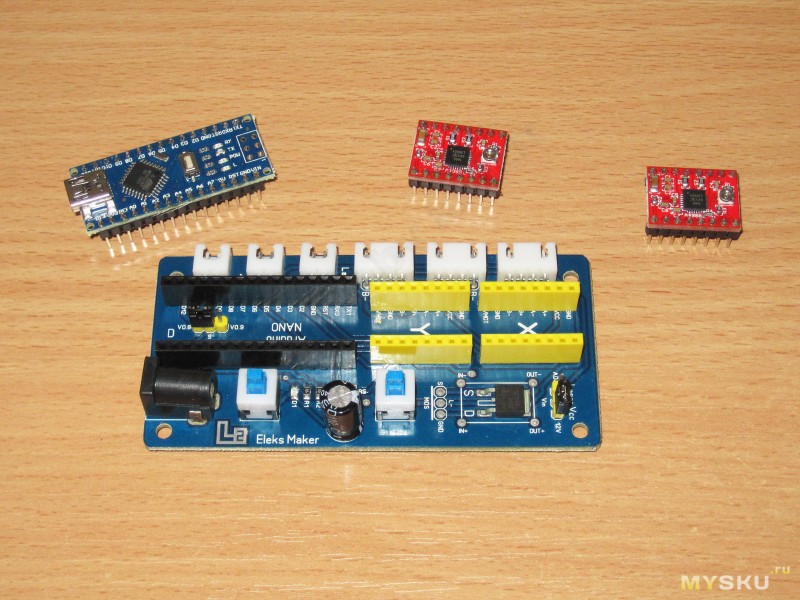

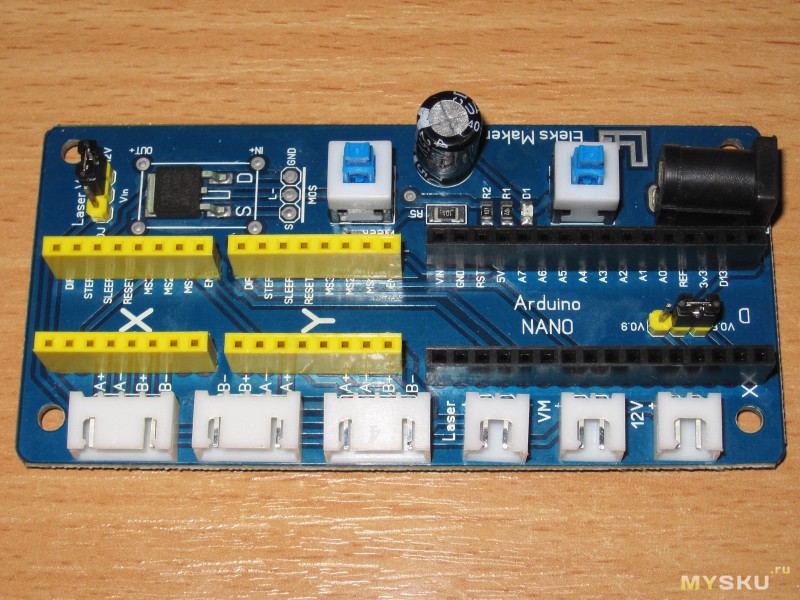

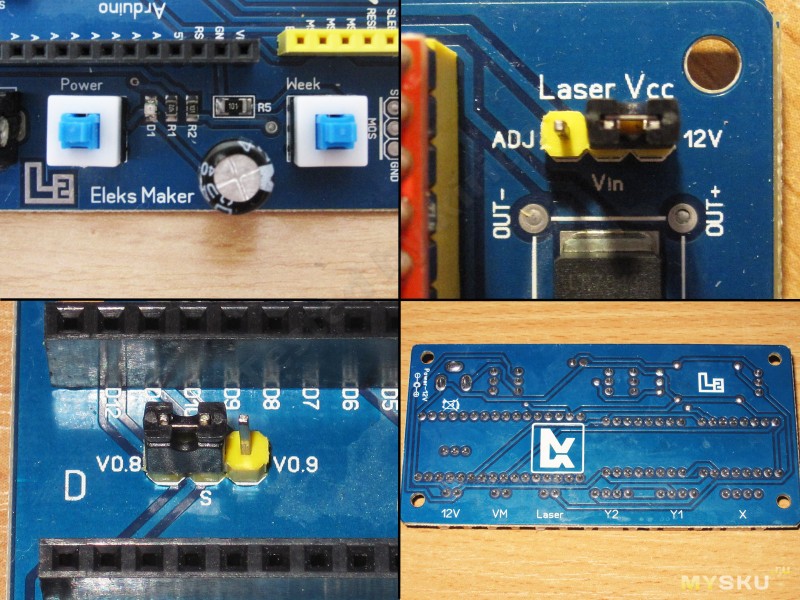

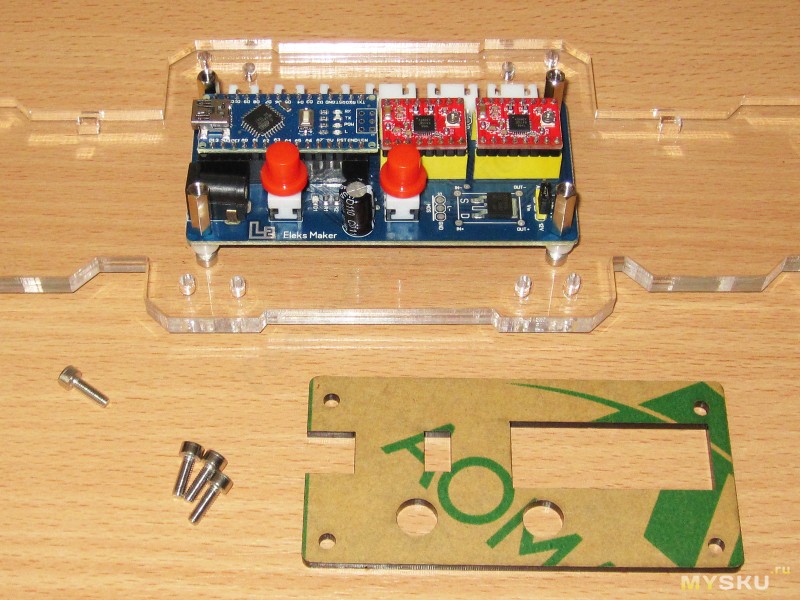

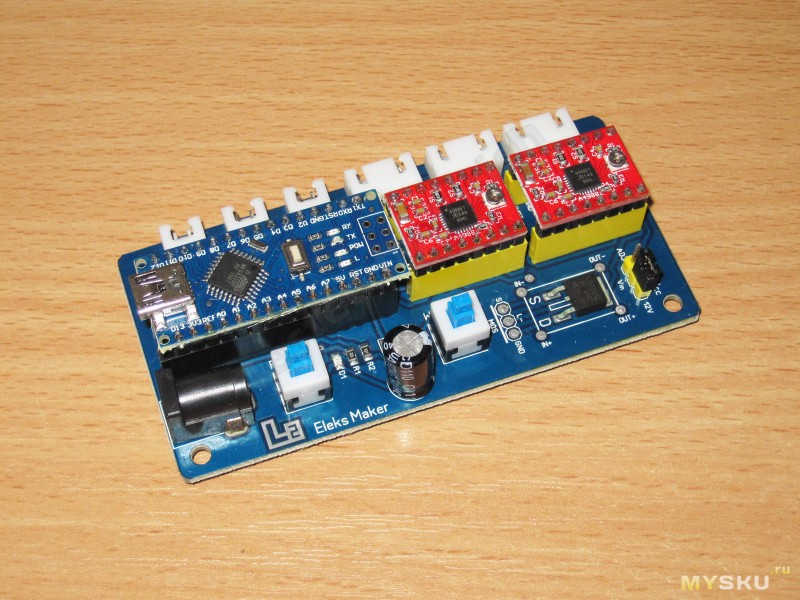

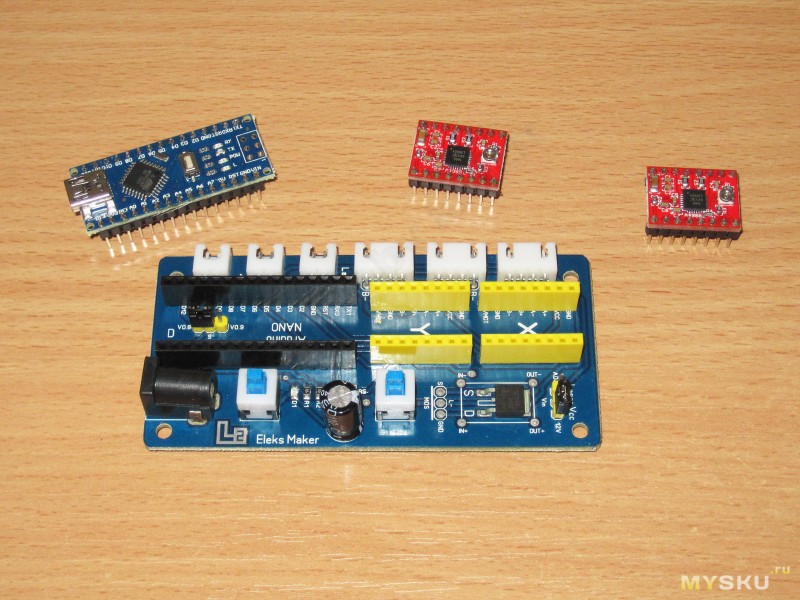

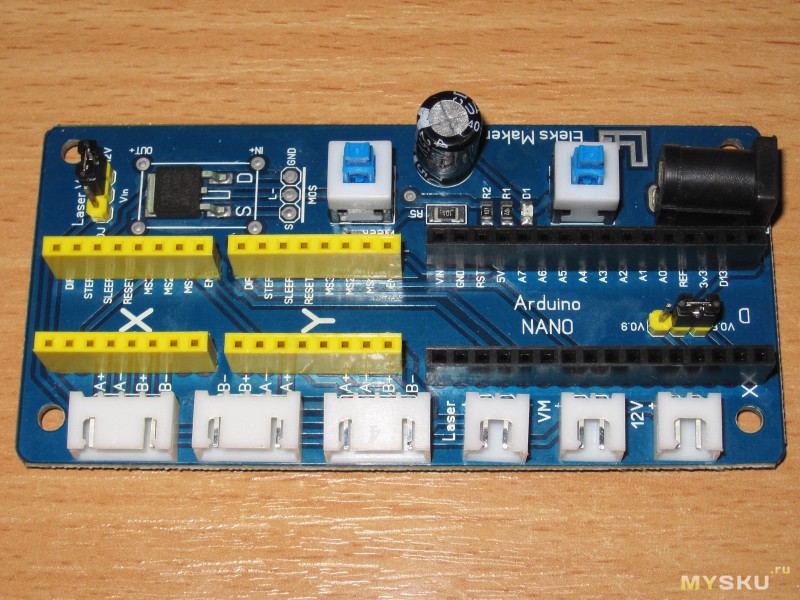

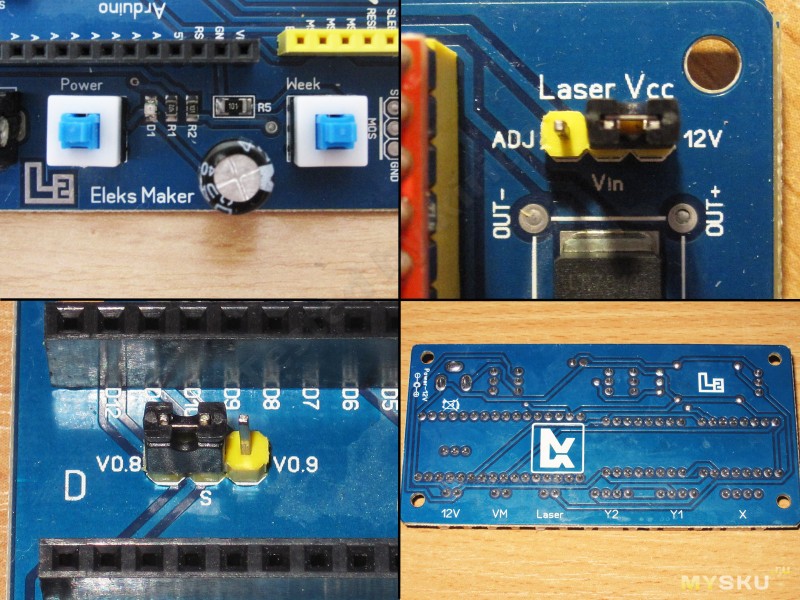

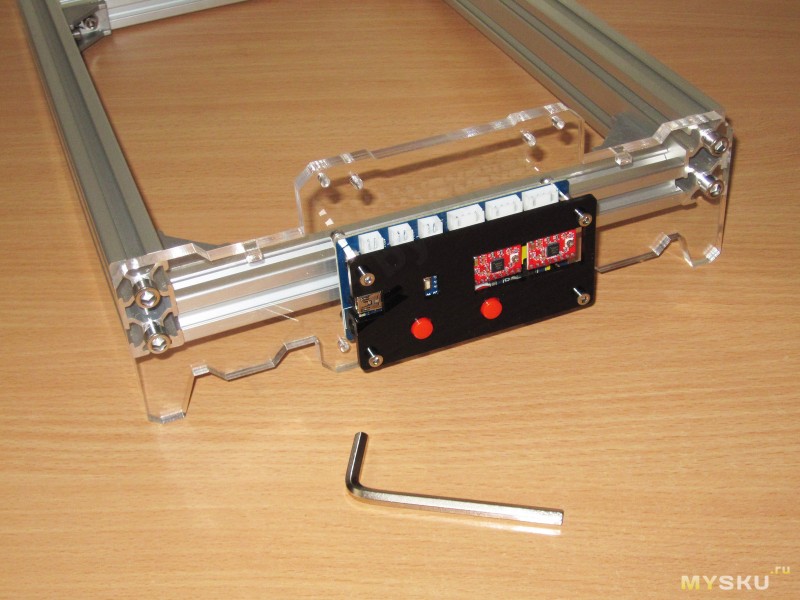

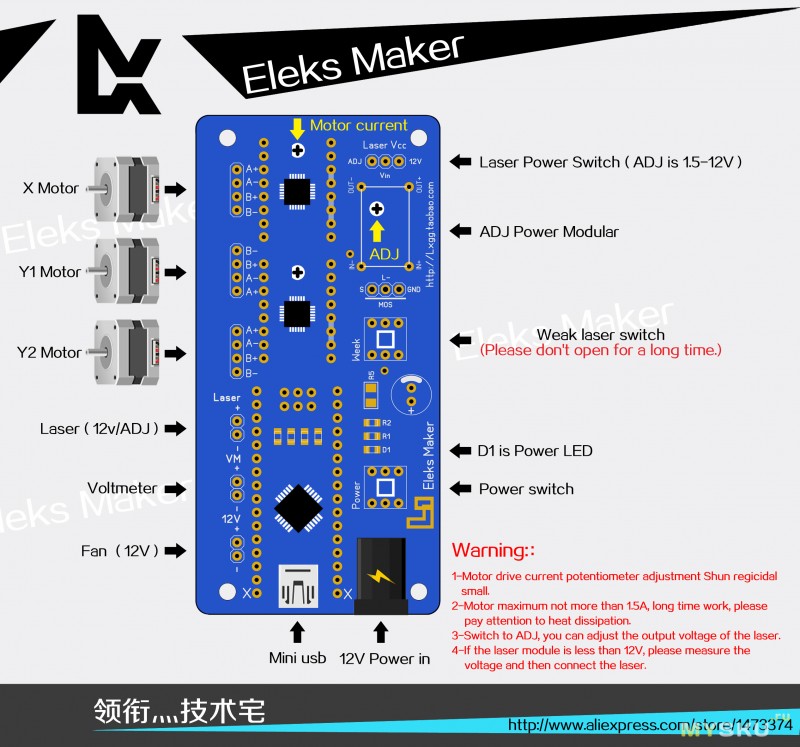

Этап 6, плата, небольшое описание и сборка блока управления

Плата управления данным аппаратом примитивна и по сути сама является «конструктором».

Вся конструкция представляет собой кросс-плату, «мозги» на базе Ардуино и две платы драйверов двигателей.

Все разъемы на плате подписаны, даже не так, все контакты на плате подписаны, что очень приятно и отчасти пригодилось мне потом.

1. На плате есть две кнопки, включения питания и включения лазера. С выключенным лазером электроника будет работать, просто будет ездить «в холостую».

2. Режим работы лазерного излучателя. Не понял его назначения, так как мощность лазера вполне себе регулируется. Хотя не так, лазер имеет два режима мощности, максимальный и минимальный (для прицеливания и фокусировки).

3. Ну это вообще загадка. Скажу честно, переключать не пробовал, но предположительно это версия внутреннего ПО О_о.

4. Входные и выходные разъемы подписаны не только сверху, а и снизу.

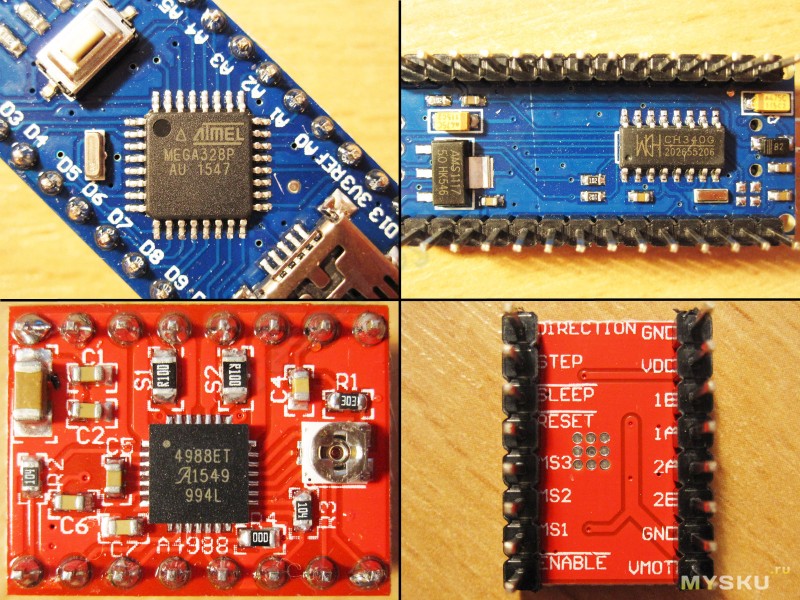

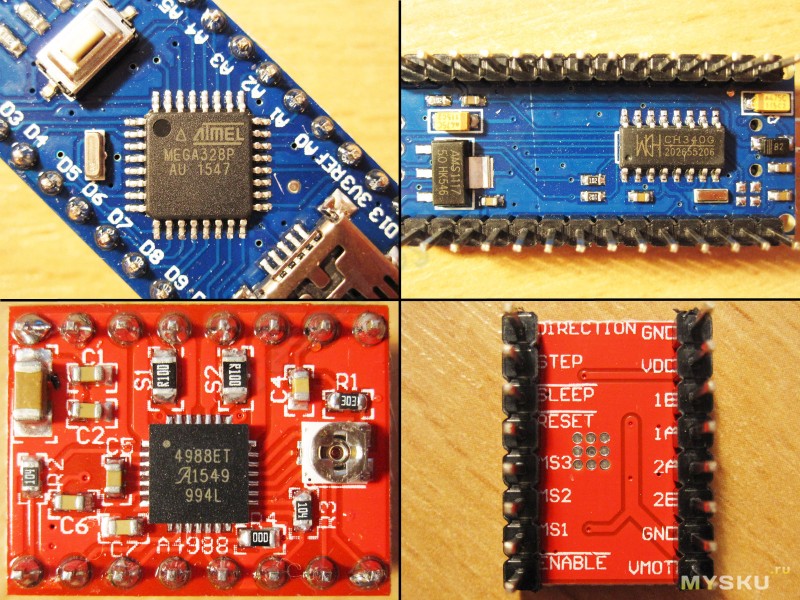

1. На плате «Ардуинки» установлен микроконтроллер Atmega328, также рядом видна кнопка сброса.

2. С обратной стороны установлен стабилизатор питания и микросхема конвертера RS232-USB, CH340

3,4. Драйверы более чем стандартные, собраны на базе микросхем Allegro MicroSystems — A4988.

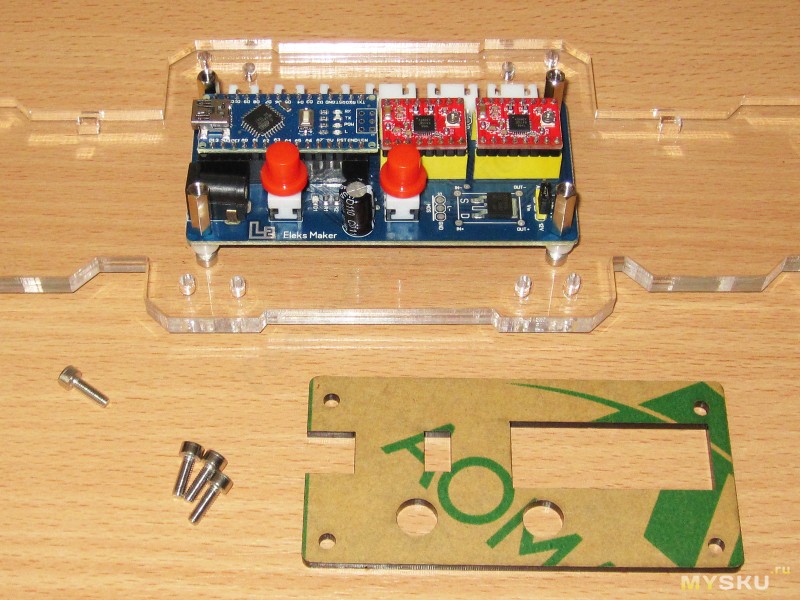

Для дальнейшей сборки находим в коробочек ячейку с красными толкателями для кнопок, там же будет весь необходимый крепеж.

В процессе сборки заметил, что крепеж по ячейкам размещен не хаотично, в вполне себе примерно по узлам сборки. Это несколько облегчало процесс сборки, зачет производителю.

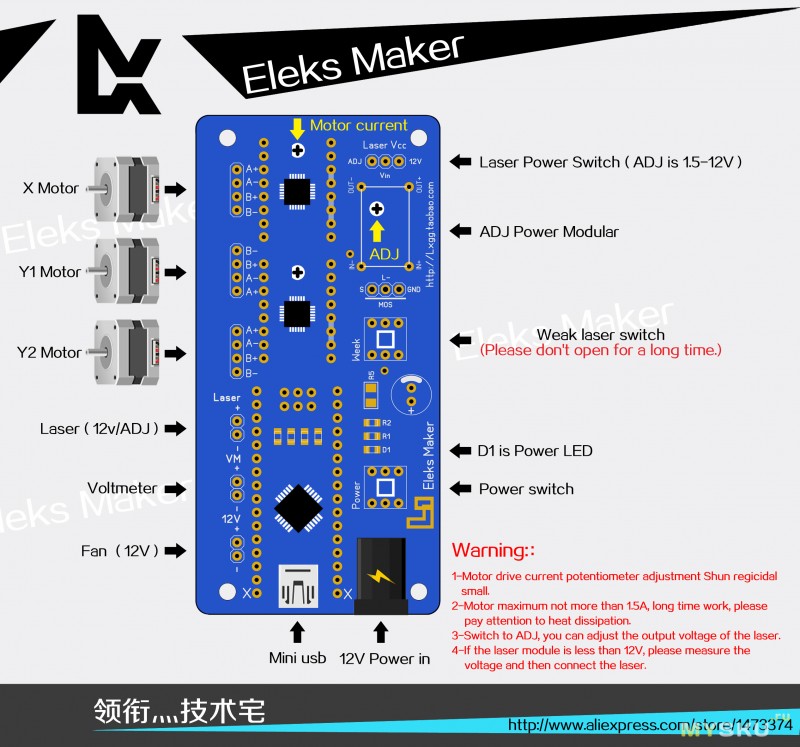

Переходим к сборке блока управления, для этого необходимо:

1. Большая акриловая панель (панелей такого размера всего две, необходима самая большая из них).

2. Передняя панель платы управления.

3. Плата управления

4. Крепеж (4 стойки, 4 винта длинных, 4 коротких, 4 пластиковые втулки).

5. Толкатели для кнопок.

6. Ключик необходимого размера.

Части из пунктов 4 и 5 находятся в одной ячейке коробки с крепежом, потому я не писал точную длину винтов.

Прикручиваем плату к основанию используя короткие винты, пластмассовые втулки и стойки в качестве гаек.

Используя длинные винты прикручиваем переднюю панель. На удивление разработчики применили не тот же прозрачный акрил, а вполне симпатичный черный.

Все шло гладко и тут я налетел на небольшие такие, аккуратные грабли.

Еще на этапе установки модулей на плату после «фотосессии» я заметил, что разъем под Ардуину имеет больше контактов чем сама Ардуина.

Т.е. плату можно было установить двумя вариантами, посмотрев фото, которые я делал до этого, а после подписи около контактов, я установил плату на место.

Плата ставится ближе к платам драйверов, а не к торцу основной платы.

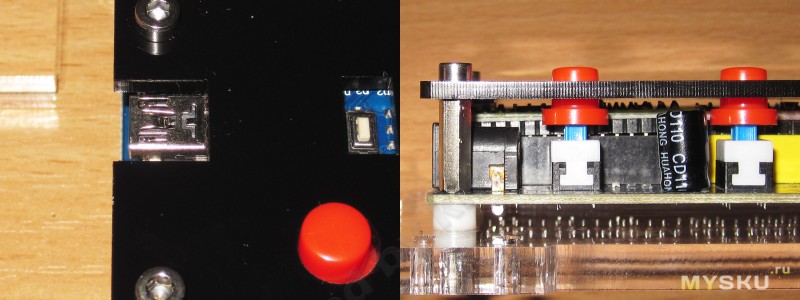

Когда же я собрал всю конструкцию вместе, то понял, что мешает разъем USB, верхняя крышка упирается в него, не хватает буквально пары миллиметров. В процессе сборки я нечаянно чуть не выломал разъем.

Т.е. получается, что передняя панель изготовлена под вариант когда плата Ардуинки стоит ближе к краю, а ее надо ставить дальше от края.

Немного поругавшись на такой мелкий, но неожиданный для продуманной конструкции косяк, я просто ослабил винты и сдвинул переднюю панель как смог дальше от края, а потом затянул винты.

На фото видно что панель сдвинута довольно сильно, это заметно по кнопкам.

При этом плату Ардуинки немного приподняло в разъеме.

Вообще самое простое решение, увеличить вырез для USB разъема, но я пока не стал этого делать, так как работает все отлично и так.

Вся конструкция представляет собой кросс-плату, «мозги» на базе Ардуино и две платы драйверов двигателей.

Все разъемы на плате подписаны, даже не так, все контакты на плате подписаны, что очень приятно и отчасти пригодилось мне потом.

1. На плате есть две кнопки, включения питания и включения лазера. С выключенным лазером электроника будет работать, просто будет ездить «в холостую».

2. Режим работы лазерного излучателя. Не понял его назначения, так как мощность лазера вполне себе регулируется. Хотя не так, лазер имеет два режима мощности, максимальный и минимальный (для прицеливания и фокусировки).

3. Ну это вообще загадка. Скажу честно, переключать не пробовал, но предположительно это версия внутреннего ПО О_о.

4. Входные и выходные разъемы подписаны не только сверху, а и снизу.

1. На плате «Ардуинки» установлен микроконтроллер Atmega328, также рядом видна кнопка сброса.

2. С обратной стороны установлен стабилизатор питания и микросхема конвертера RS232-USB, CH340

3,4. Драйверы более чем стандартные, собраны на базе микросхем Allegro MicroSystems — A4988.

Для дальнейшей сборки находим в коробочек ячейку с красными толкателями для кнопок, там же будет весь необходимый крепеж.

В процессе сборки заметил, что крепеж по ячейкам размещен не хаотично, в вполне себе примерно по узлам сборки. Это несколько облегчало процесс сборки, зачет производителю.

Переходим к сборке блока управления, для этого необходимо:

1. Большая акриловая панель (панелей такого размера всего две, необходима самая большая из них).

2. Передняя панель платы управления.

3. Плата управления

4. Крепеж (4 стойки, 4 винта длинных, 4 коротких, 4 пластиковые втулки).

5. Толкатели для кнопок.

6. Ключик необходимого размера.

Части из пунктов 4 и 5 находятся в одной ячейке коробки с крепежом, потому я не писал точную длину винтов.

Прикручиваем плату к основанию используя короткие винты, пластмассовые втулки и стойки в качестве гаек.

Используя длинные винты прикручиваем переднюю панель. На удивление разработчики применили не тот же прозрачный акрил, а вполне симпатичный черный.

Все шло гладко и тут я налетел на небольшие такие, аккуратные грабли.

Еще на этапе установки модулей на плату после «фотосессии» я заметил, что разъем под Ардуину имеет больше контактов чем сама Ардуина.

Т.е. плату можно было установить двумя вариантами, посмотрев фото, которые я делал до этого, а после подписи около контактов, я установил плату на место.

Плата ставится ближе к платам драйверов, а не к торцу основной платы.

Когда же я собрал всю конструкцию вместе, то понял, что мешает разъем USB, верхняя крышка упирается в него, не хватает буквально пары миллиметров. В процессе сборки я нечаянно чуть не выломал разъем.

Т.е. получается, что передняя панель изготовлена под вариант когда плата Ардуинки стоит ближе к краю, а ее надо ставить дальше от края.

Немного поругавшись на такой мелкий, но неожиданный для продуманной конструкции косяк, я просто ослабил винты и сдвинул переднюю панель как смог дальше от края, а потом затянул винты.

На фото видно что панель сдвинута довольно сильно, это заметно по кнопкам.

При этом плату Ардуинки немного приподняло в разъеме.

Вообще самое простое решение, увеличить вырез для USB разъема, но я пока не стал этого делать, так как работает все отлично и так.

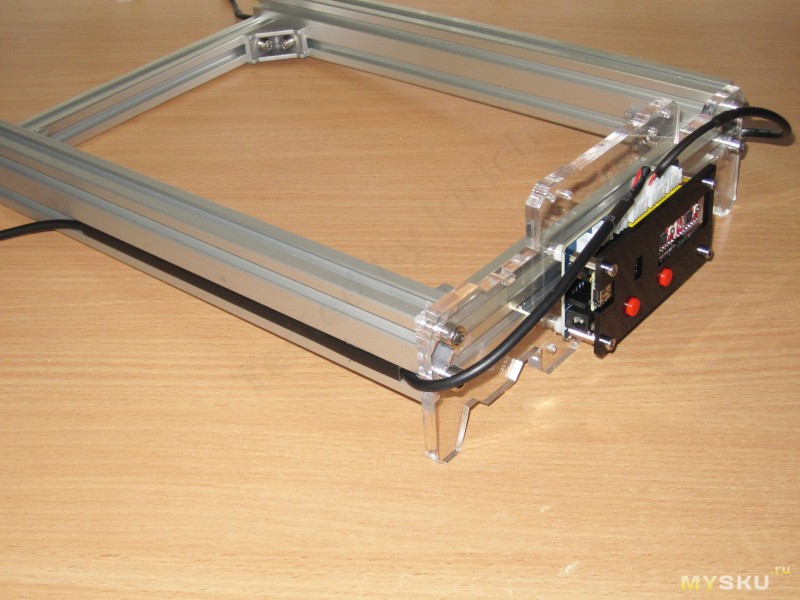

Этап 7, монтаж передней панели, подключение проводов

Для этого этапа нам понадобится передняя часть с платой управления из предыдущего шага, а также рама, которую я собрал в самом начале.

Кроме этого надо 4 винта М6х10 (если не путаю) и пара длинных кабелей. С винтами все просто, это самые большие винты из комплекта и они все одной длины.

Сначала устанавливаем переднюю панель, так как это показано на фото. Нижние части большой акриловой панели образуют «ножки» будущего гравера.

Данный этап попутно добавляет жесткости конструкции, хотя и до этого конструкция была довольно жесткой.

С подключением проводов все предельно просто, проще наверное вообще тяжело придумать.

На этом этапе подключаем провода от двигателей оси Y.

Здесь все элементарно, два двигателя, два кабеля одной длины, два разъема с одинаковым обозначением :)

Двигатель оси Х подключается в оставшийся разъем.

Лазерный излучатель в двухконтактный разъем с надписью Laser.

Все, остальные разъемы не используются.

Кстати насчет остальных разъемов. Если назначение разъема вентилятора понятно из самого названия, то что за разъем Вольтметра для меня так и осталось загадкой.

Вот теперь укладываем провода в пазы и закрываем декоративными заглушками.

Провода по длине сделаны довольно точно, потому большой запас к плате я бы не оставлял.

Кроме этого надо 4 винта М6х10 (если не путаю) и пара длинных кабелей. С винтами все просто, это самые большие винты из комплекта и они все одной длины.

Сначала устанавливаем переднюю панель, так как это показано на фото. Нижние части большой акриловой панели образуют «ножки» будущего гравера.

Данный этап попутно добавляет жесткости конструкции, хотя и до этого конструкция была довольно жесткой.

С подключением проводов все предельно просто, проще наверное вообще тяжело придумать.

На этом этапе подключаем провода от двигателей оси Y.

Здесь все элементарно, два двигателя, два кабеля одной длины, два разъема с одинаковым обозначением :)

Двигатель оси Х подключается в оставшийся разъем.

Лазерный излучатель в двухконтактный разъем с надписью Laser.

Все, остальные разъемы не используются.

Кстати насчет остальных разъемов. Если назначение разъема вентилятора понятно из самого названия, то что за разъем Вольтметра для меня так и осталось загадкой.

Вот теперь укладываем провода в пазы и закрываем декоративными заглушками.

Провода по длине сделаны довольно точно, потому большой запас к плате я бы не оставлял.

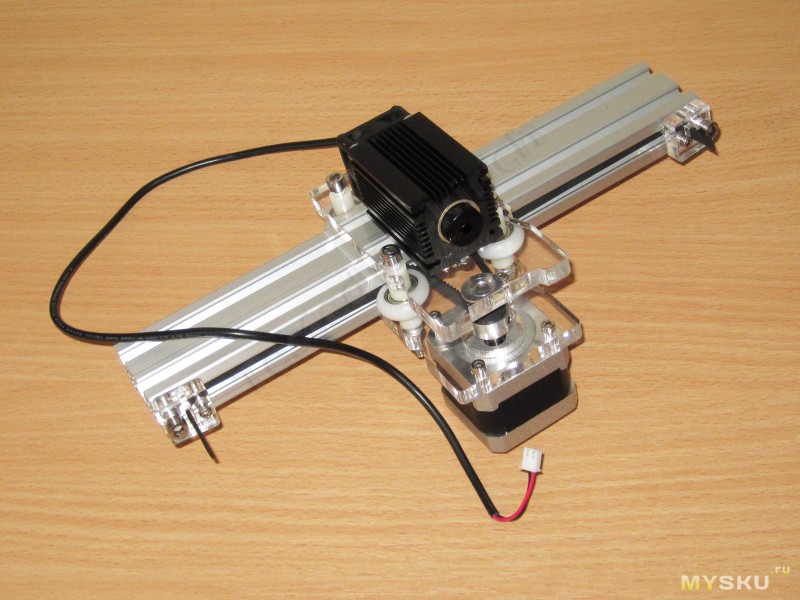

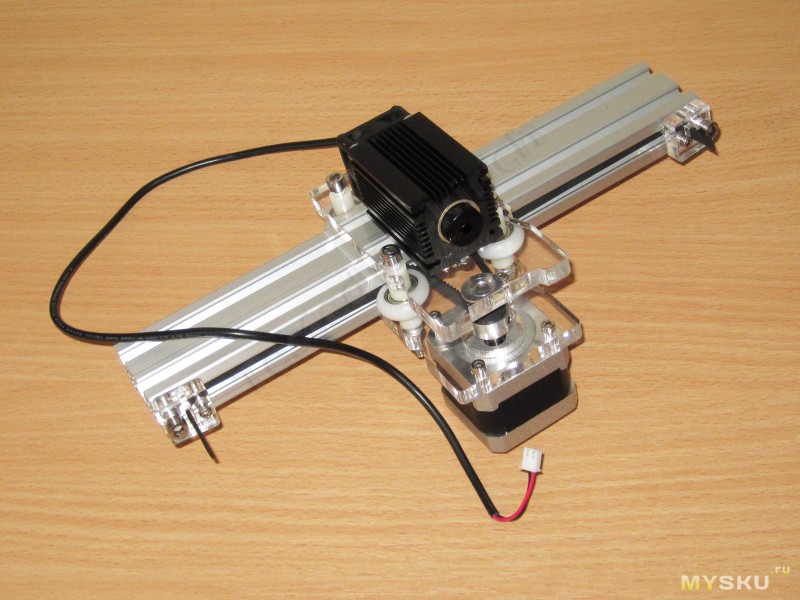

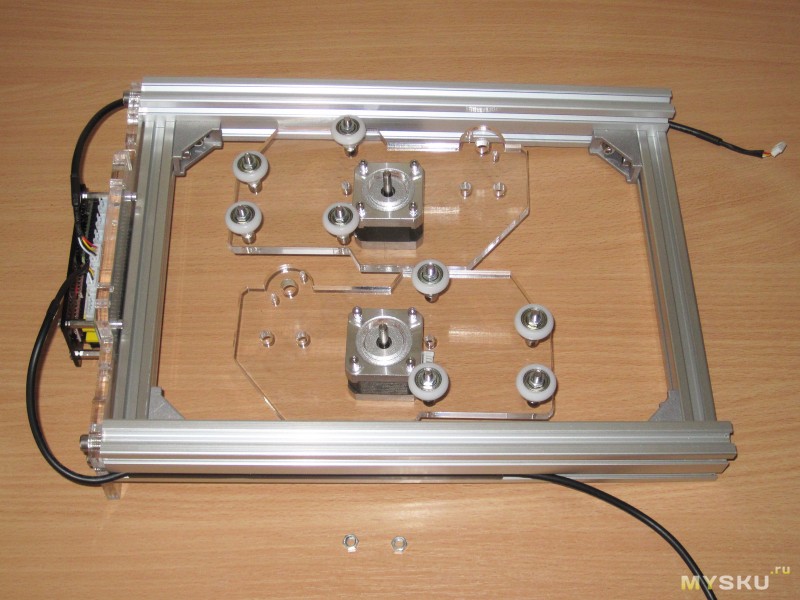

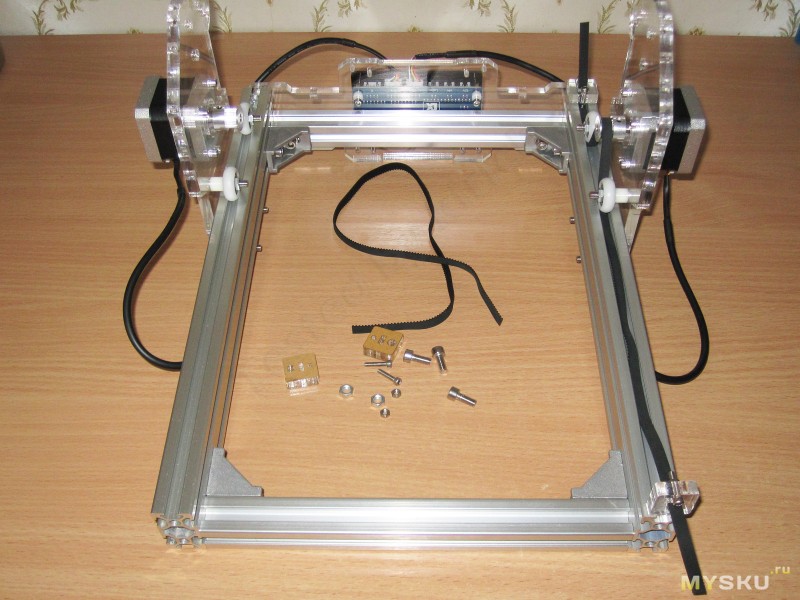

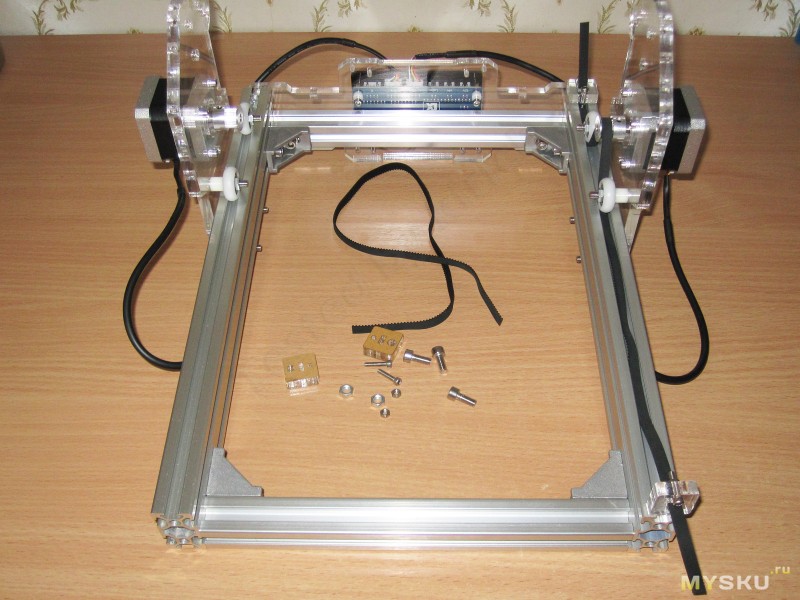

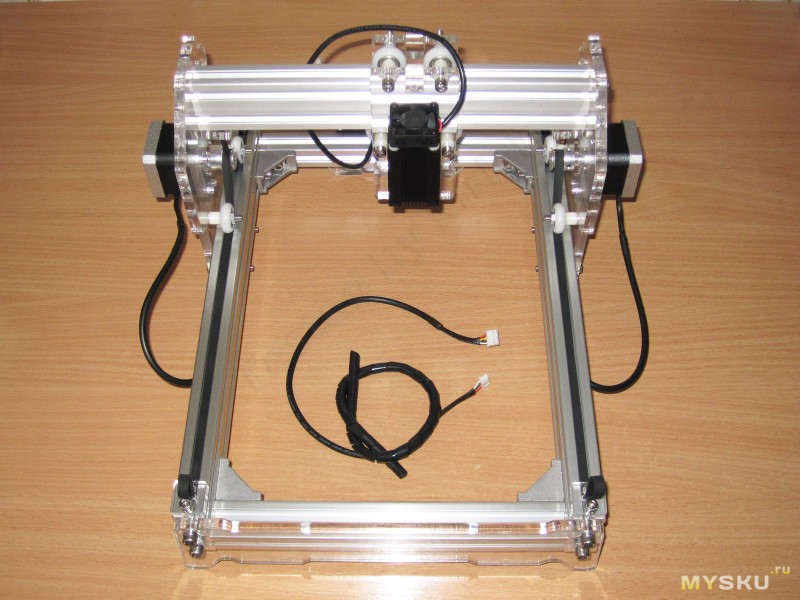

Этап 8, установка механизма перемещения по оси Y

Для начала берем раму, узлы перемещения из шага 2 и пару гаек М5.

Вы спросите, а зачем гайки без винтов на этом этапе.

А затем, чтобы потом про них не забыть :)

Заводим гайки в пазы профиля и просовываем их к передней панели, после этого устанавливаем механизмы перемещения.

На валы двигателей одеваем шкивы и примерно центруем их в одну плоскость с подшипниками.

Затем берем:

1. Остаток зубчатого ремня

2. Четыре акриловых элемента натяжителя ремня.

3. Четыре винта М5х10

4. Две гайки М5

5. Два винта М3х13

6. Две гайки М3

Зубчатый ремень режем на две одинаковые части, просовываем в паз алюминиевого профиля, заводим его через шкив двигателя и фиксируем на стороне передней панели.

После этого натягиваем ремни со стороны задней панели. Это удобнее делать до установки задней панели.

Натягиваем ремни так, чтобы натяжитель не выступал за пределы торца алюминиевого профиля.

Теперь берем заднюю панель и четыре винта самого большого диаметра и устанавливаем ее «ножками» вниз аналогично передней панели.

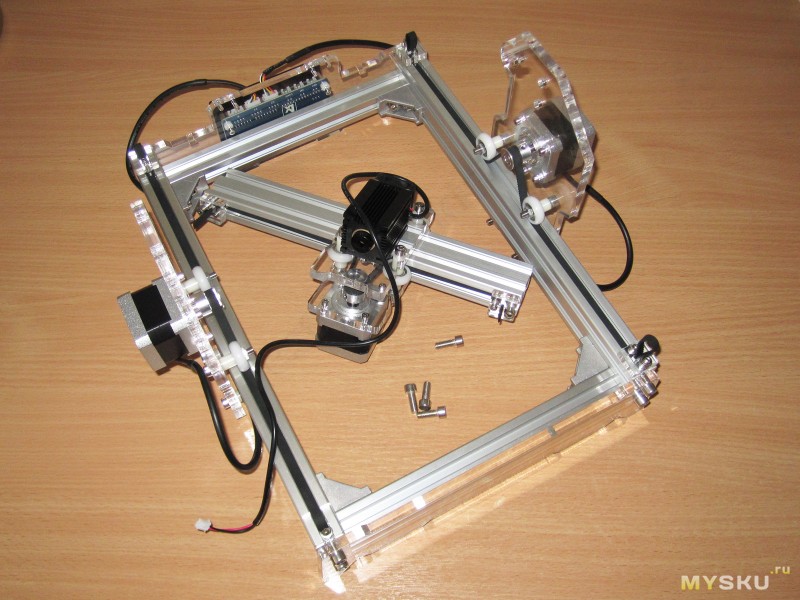

Получаем такую конструкцию. Можно сказать что уже почти готово.

Вы спросите, а зачем гайки без винтов на этом этапе.

А затем, чтобы потом про них не забыть :)

Заводим гайки в пазы профиля и просовываем их к передней панели, после этого устанавливаем механизмы перемещения.

На валы двигателей одеваем шкивы и примерно центруем их в одну плоскость с подшипниками.

Затем берем:

1. Остаток зубчатого ремня

2. Четыре акриловых элемента натяжителя ремня.

3. Четыре винта М5х10

4. Две гайки М5

5. Два винта М3х13

6. Две гайки М3

Зубчатый ремень режем на две одинаковые части, просовываем в паз алюминиевого профиля, заводим его через шкив двигателя и фиксируем на стороне передней панели.

После этого натягиваем ремни со стороны задней панели. Это удобнее делать до установки задней панели.

Натягиваем ремни так, чтобы натяжитель не выступал за пределы торца алюминиевого профиля.

Теперь берем заднюю панель и четыре винта самого большого диаметра и устанавливаем ее «ножками» вниз аналогично передней панели.

Получаем такую конструкцию. Можно сказать что уже почти готово.

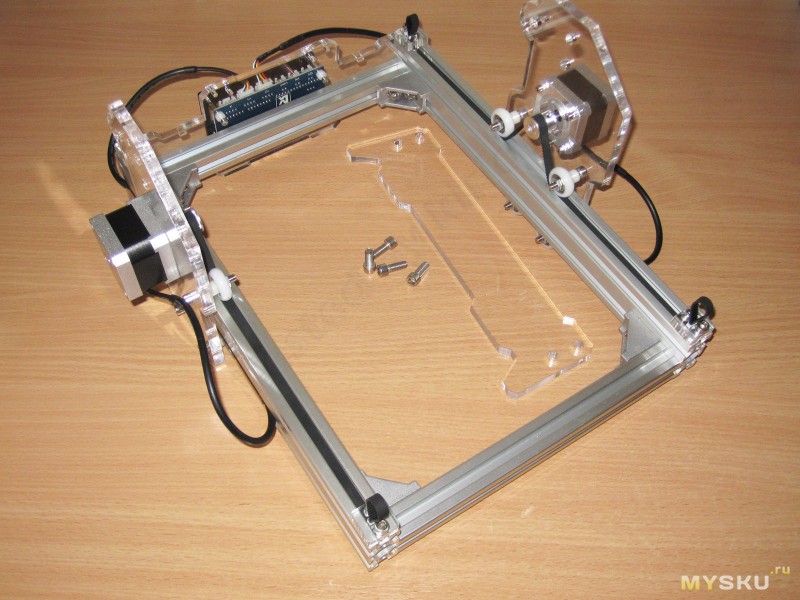

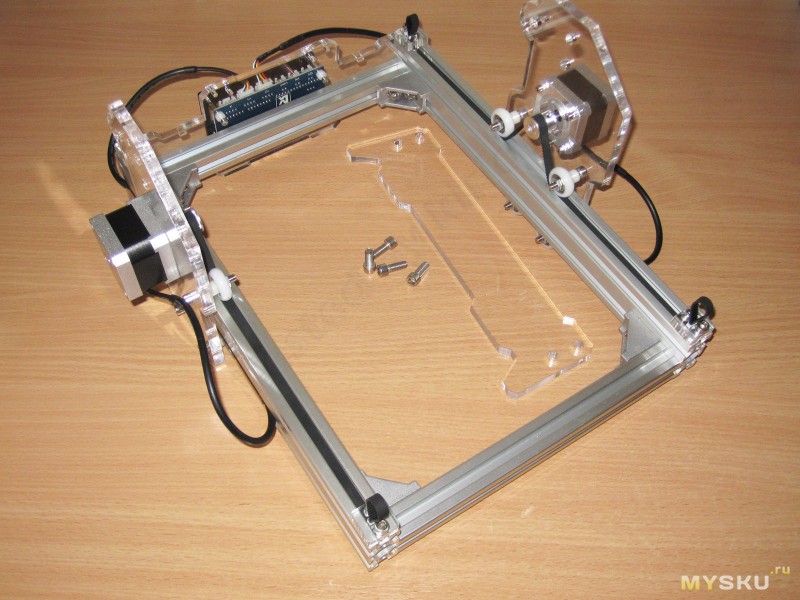

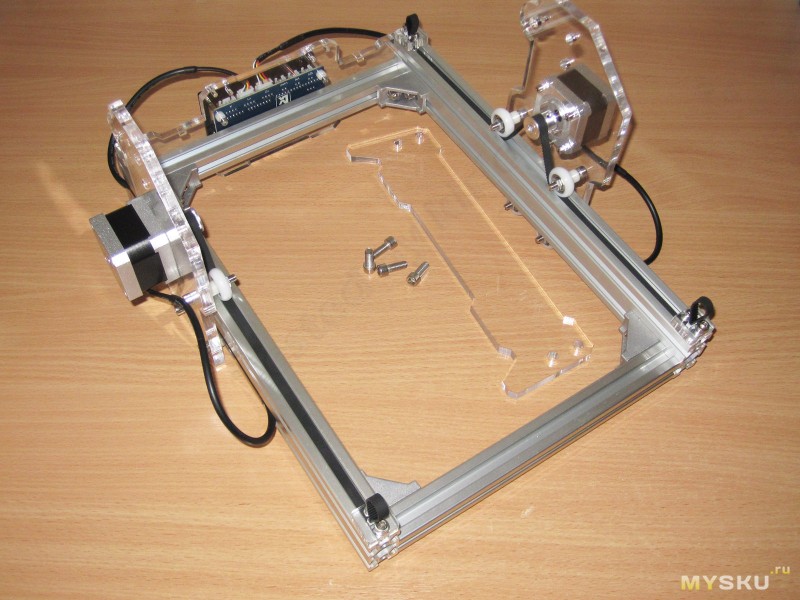

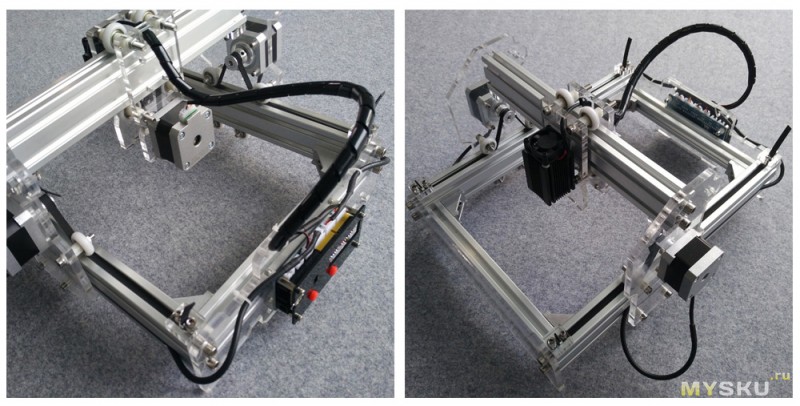

Этап 9, монтаж узла перемещения по оси Х

С инструкциями на этом этапе было туговато, но на самом деле они и не требуются, самое главное, поставить механизм двигателем к плате управления.

В общем делается все как на фото :)

Для этого этапа нам необходимо:

1. Рама с установленными узлами перемещения по оси Y, которую собирали на предыдущем шаге.

2. Механизм перемещения с двигателем и лазерным излучателем, шаги 3 и 4.

3. Алюминиевый ХХ-образный профиль, он остался один, перепутать тяжело

4. 4 винта самого большого диаметра.

В качестве последнего этапа подключаем двигатель к плате управления и упаковываем провод от двигателя и лазера в общую пластиковую трубку.

В общем делается все как на фото :)

Для этого этапа нам необходимо:

1. Рама с установленными узлами перемещения по оси Y, которую собирали на предыдущем шаге.

2. Механизм перемещения с двигателем и лазерным излучателем, шаги 3 и 4.

3. Алюминиевый ХХ-образный профиль, он остался один, перепутать тяжело

4. 4 винта самого большого диаметра.

В качестве последнего этапа подключаем двигатель к плате управления и упаковываем провод от двигателя и лазера в общую пластиковую трубку.

Фотографии полученной конструкции.

Передняя часть

Задняя часть

Панель управления

После всей сборки у меня осталось некоторое количество крепежа. К плюсам разработчикам скажу, что практически все шло с запасом, например надо 10 винтов и шайб, дали 11, надо 4 длинных винта, дали 5, надо 16 втулок, дали 18. За это отдельное спасибо.

Вот только гаек осталось много, есть подозрение, что их надо использовать в качестве контргаек.

Что еще шло в комплекте.

Блок питания и сетевой кабель к нему.

Блок питания довольно большой при условии, что это не 3D принтер и потребление у него не очень большое.

Из минусов то, что разъем на корпусе не привычный трехконтактный, а менее удобный двухконтактный и такого кабеля у меня дома не было, пришлось подключать через переходник.

Блок питания выдает 12 Вольт с током до 5 Ампер. Производитель заявлен Delta, это неплохо, но блок питания я разбирать не стал, так как не видел в этом смысла, с данным гравером будет работать даже недорогой простой блок питания.

Данный блок питания даже при длительной работе холодный.

В комплекте обязательно идут очки, правда они заявлены как подарок, с картинкой в виде непонятного зверька у которого уже подозрительно разные глаза. Похоже что зверек уже успел попользоваться гравером без очков.

Очки наверное самые простые, какие только есть.

Они имеют и боковую защиту, но не являются полностью закрытыми, потому даже в них надо быть внимательным.

Зато есть регулировка длины дужек, для меня подошли два последних положения.

На втором фото одна дужка выставлена на минимум, вторая на максимум.

Также в комплекте есть USB-MicroUSB причем довольно неплохого качества.

Ну и небольшой комплект-подарок.

Хотя мне кажется что упаковщик немного перепутал этикетки, так как очки должны идти обязательно, а вот пакетик это именно бонус.

В пакетике лежало:

1. Пять картонных листочков размером с визитку.

2. Два небольших деревянных кусочка

3. Два фонарика!

В самом начале я писал, что ожидал увидеть в комплекте инструкцию, в бумажном виде или на флешке. Так вот когда я увидел в комплекте один из фонариков (он был повернут обратной стороной), то и подумал, что в комплекте ПО и инструкция на флешке (что за эту цены было бы вполне оправданно). но это оказался всего лишь маленький USB фонарик, а потом обнаружился и второй.

Фонарики, а точнее небольшие светильнички, двухсторонние, т.е. включать в USB разъем их можно любой стороной. Светят ярко, но их смысл в этом комплекте от меня ускользает.

Нет, мне конечно приятно, но гораздо приятнее было, если бы в комплекте вместо них дали самую дешевую флешку на 1-2ГБ с ПО и инструкциями.

Дальше меня ждал небольшой «сюрприз», я не заметил что в комплекте не идет подложка.

Долго думал, из чего ее сделать лучше всего и мне ничего лучше в голову не пришло кроме как вырезать из керамической плитки.

Подложка должна быть негорючая, ровная, не отражающая (вернее минимально отражающая) и цельная. Конечно керамическая плитка тоже не лучший вариант, но другого не было.

Размеры подложки — 210х325мм. полный размер 210х330мм, но на 5мм выступают винты крепления передней панели.

Из-за особенностей фокусировки можно было сделать подложку даже из фанеры, но если резать тонкие материалы, то тогда может быть повреждена основа, потому и была выбрана плитка.

Измерил рабочую зону гравера, в описании она заявлена как формат А5, т.е. 148 × 210мм, в реальности размер составил 150х205мм, близко к заявленному.

Для измерения я вручную выставлял лазер в крайние возможные точки, потом включал больше мощность, прожигал точку. После этого измерил расстояние между точками.

Немного забегу вперед. Для нормальной работы луч надо сначала сфокусировать, для этого сначала одеваем очки, потом подаем питание на устройство, нажимаем кнопку Week.

Возможно придется в программе включить функцию «прицеливания», но сути это не меняет.

Устанавливаем на стол объект на котором будем гравировать.

Снизу лазера есть регулировочное кольцо, крутим его пока луч не станет максимально тонким.

Все.

Замечание, фокусировка сильно зависит от расстояния до объекта. С одной стороны это минус, надо регулировать под разную высоту объекта, с другой — плюс, меньше шансов на то что луч прожжет основу если выйдет за пределы объекта.

Чтобы гравер стоял лучше на столе, я приклеил резиновые ножки.

В процессе эксплуатации было замечено две недоработки, связанные с одним и тем же узлом.

Первая — когда привод оси Y находится ближе всего к плате управления, то провод получается совсем впритык.

В качестве решения можно закрепить провод к акриловой панели.

Когда привод оси Y проезжает более 50% пути в сторону от панели управления, то дальше он может царапать провод двигателя, особенно это заметно в крайнем положении.

В качестве решения можно сгладить немного кромку акриловой панели.

Программная часть.

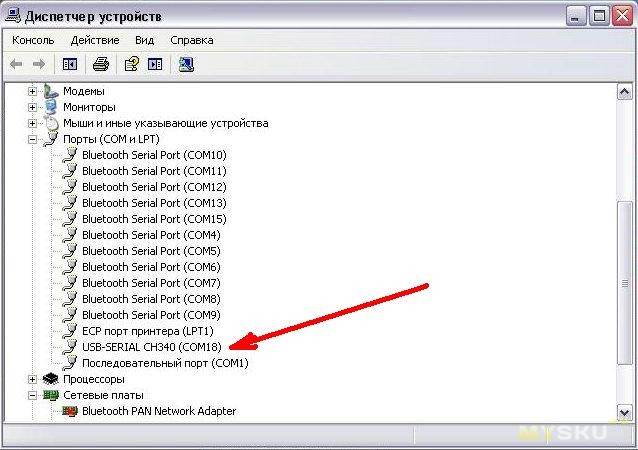

Полная противоположность аппаратной. Если к аппаратной части у меня претензий особо не было, все очень крепко и довольно надежно, то программа неплохо так «хромает».

Для начала на странице товара есть архив с программой, драйверами и инструкцией по установке. Но при скачивании мой Аваст обругался на наличие вируса. Ладно, подумал я, и полез качать эту программу в другом месте, там ситуация повторилась. В итоге я отключил антивирус и установил ПО, а что делать?

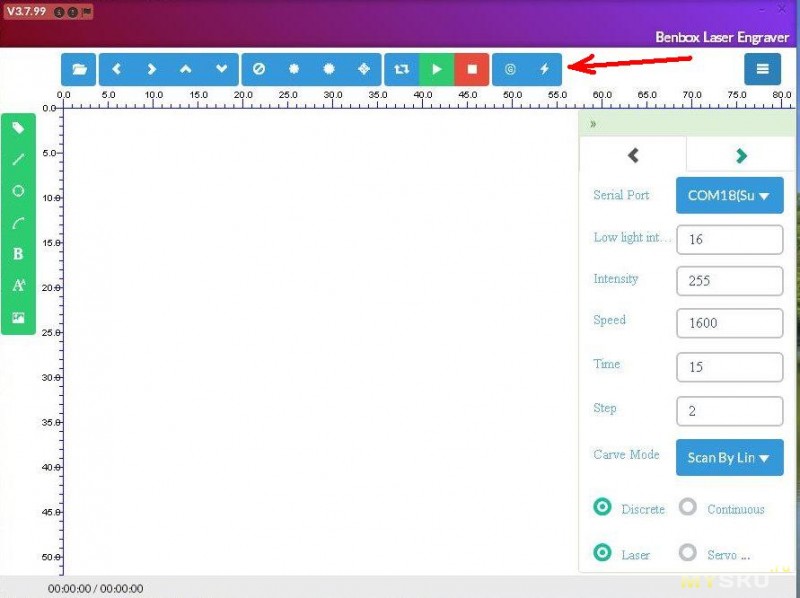

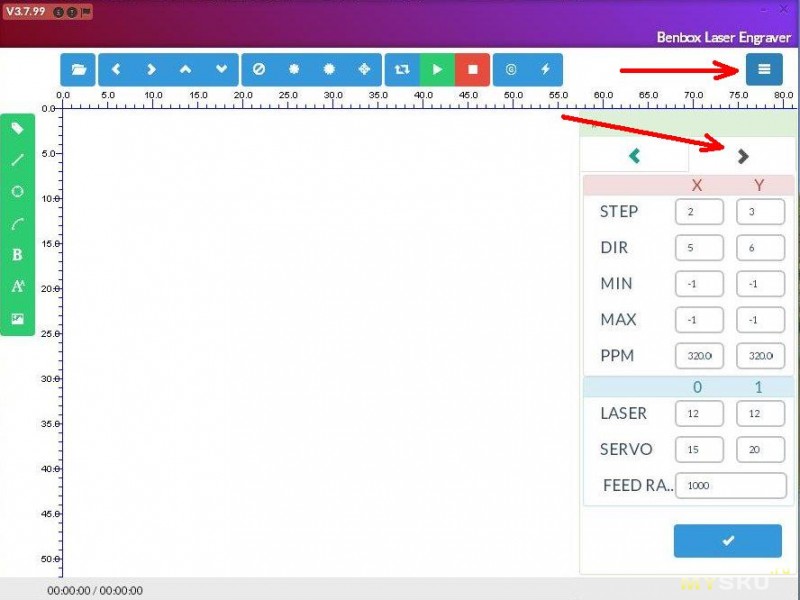

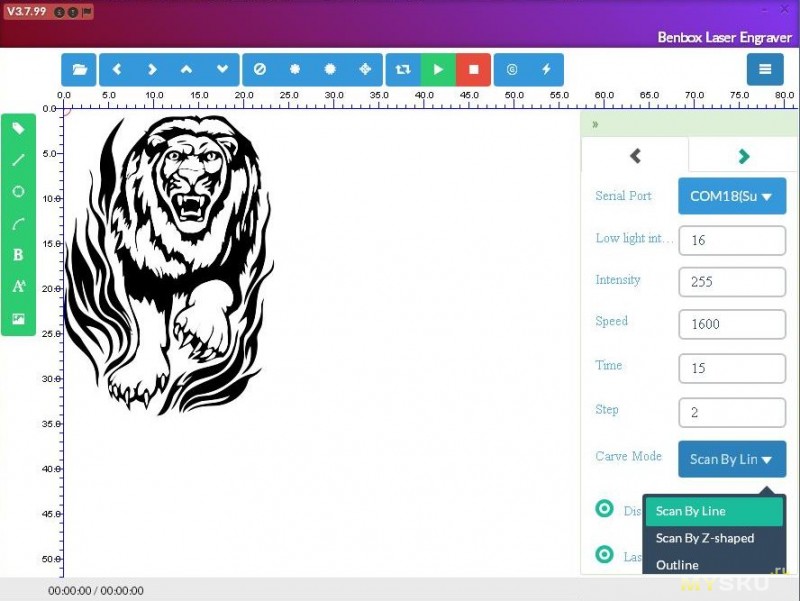

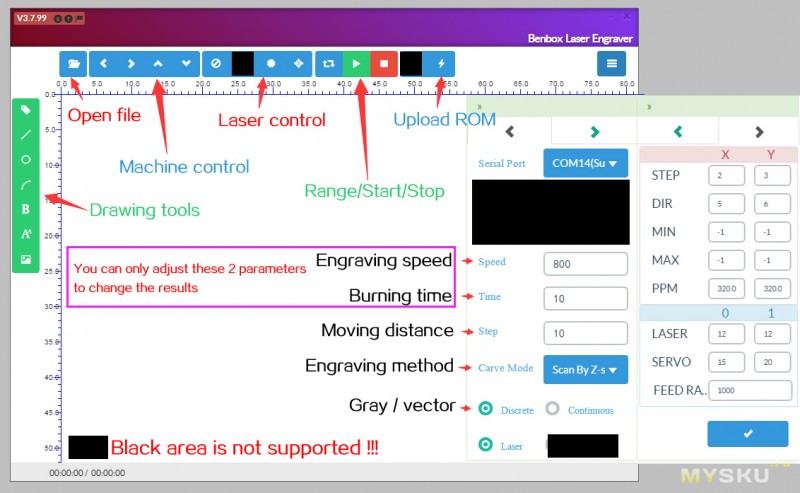

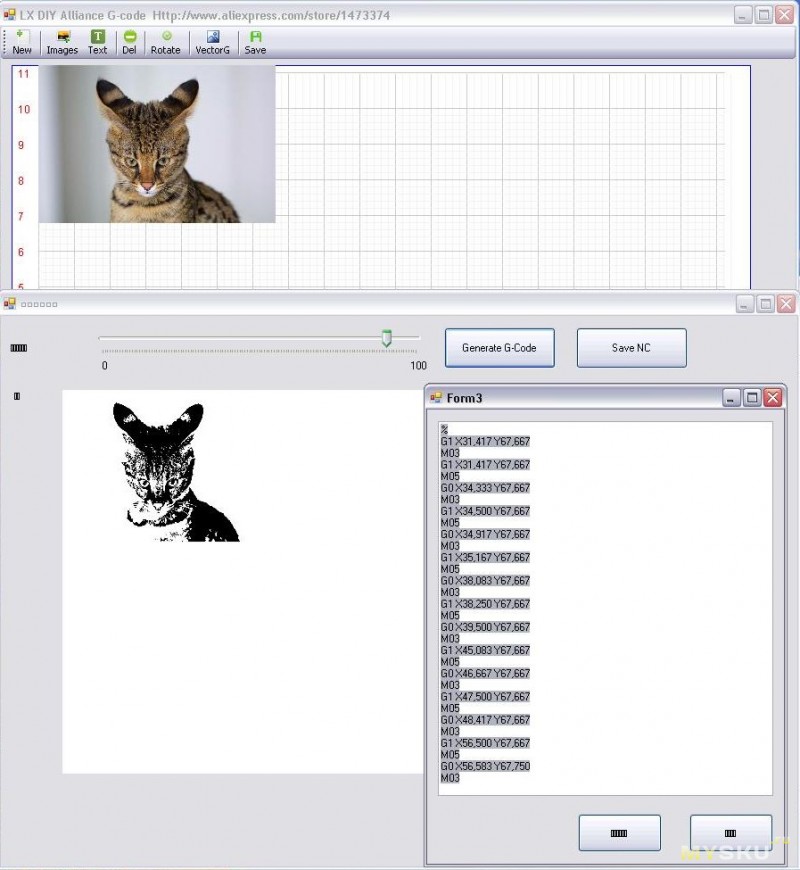

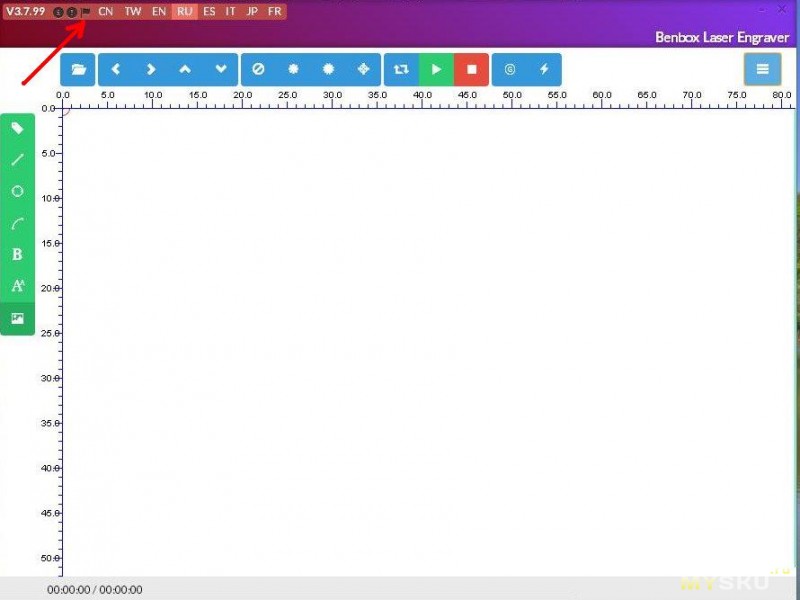

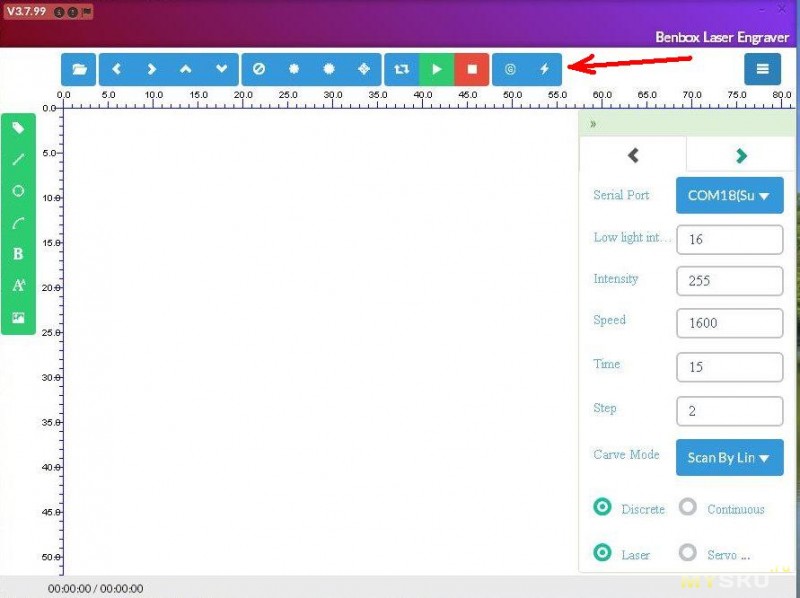

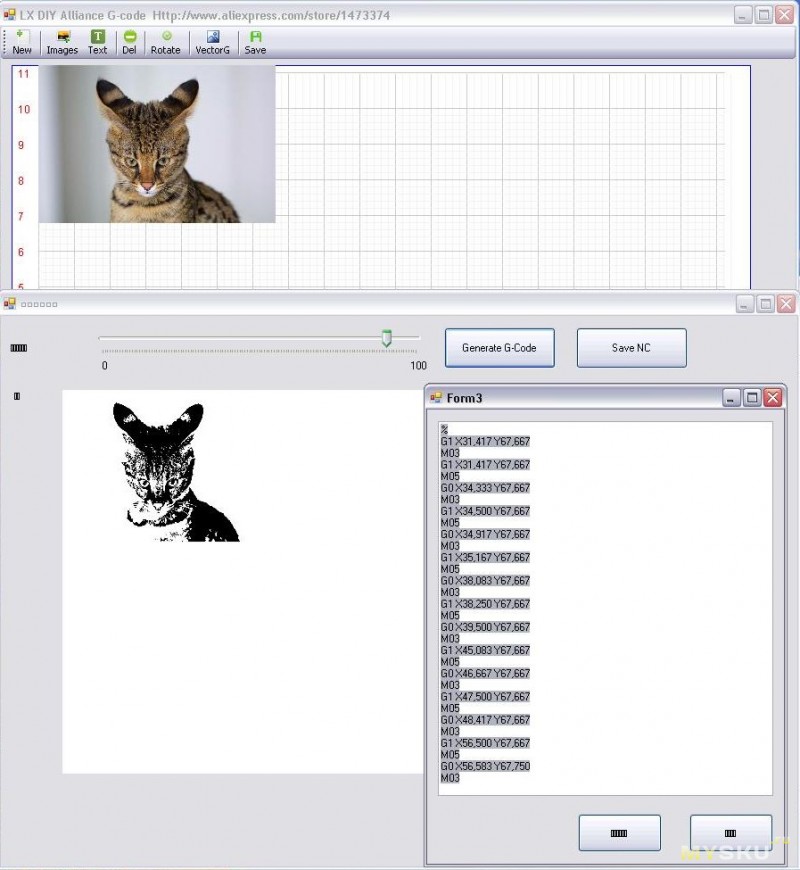

Небольшое описание ПО и его настройки

Сначала подключаем только USB кабель, компьютер предложит найти драйвер, тычем его носом в папку с драйвером (она будет в дополнительных материалах).

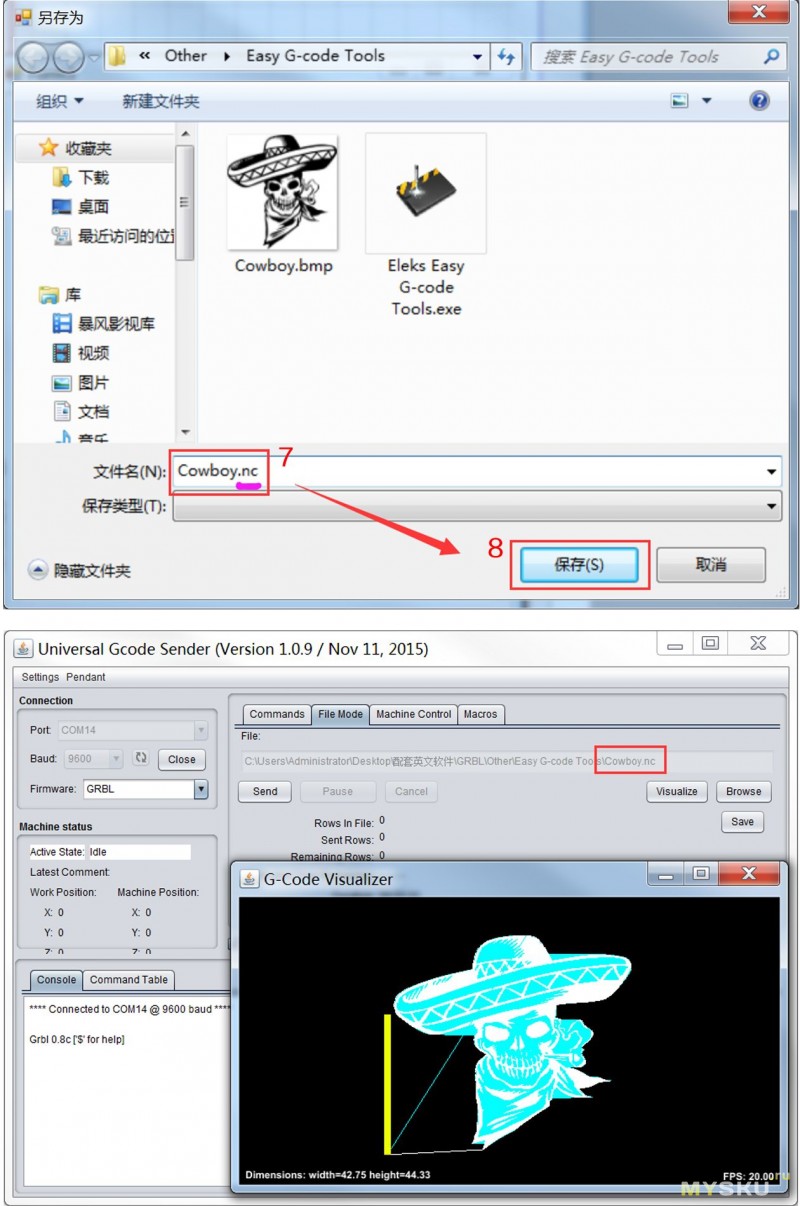

после установки заходим в диспетчер устройств и ищем на какой СОМ порт установился наш новый драйвер, выглядеть это будет как то так.

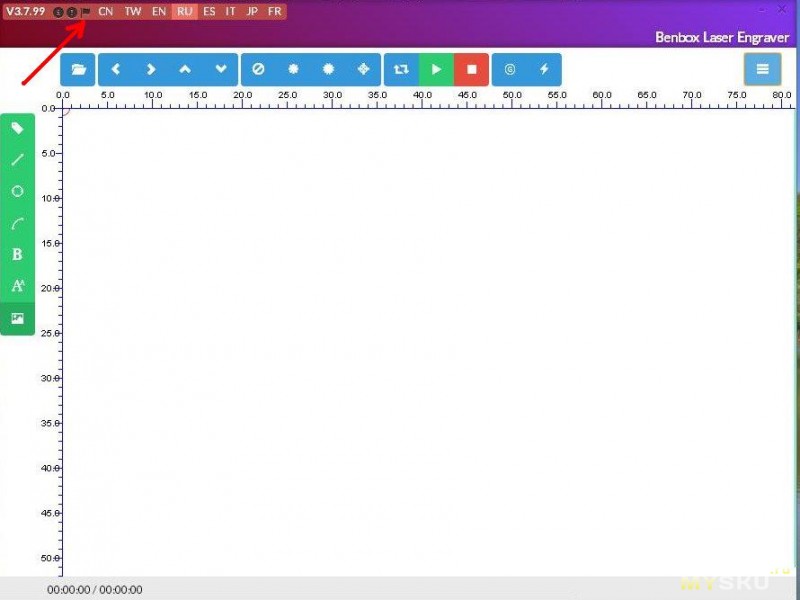

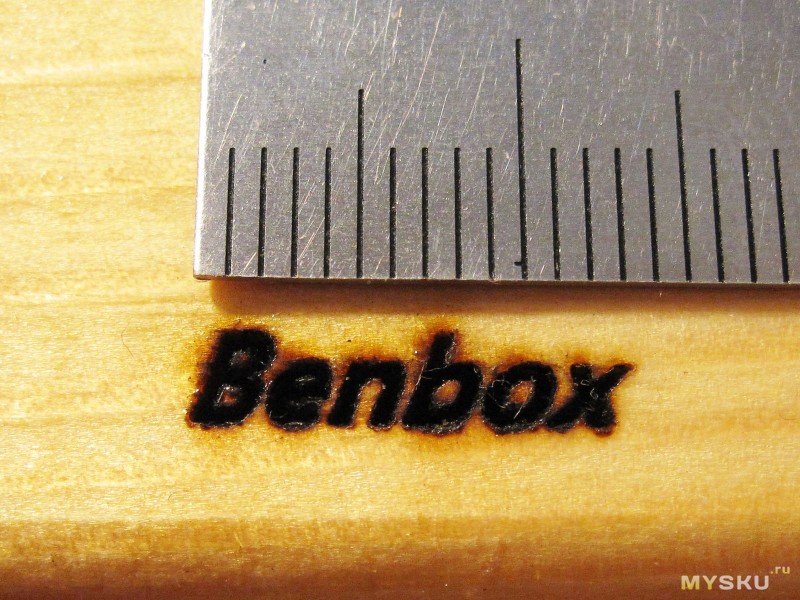

После этого можно установить и запустить ПО Benbox (на которое ругался антивирус).

На данном этапе можно подать питания 12 Вольт, а можно не подавать.

Но ВНИМАНИЕ, если подали питания, то заранее оденьте очки, так как при старте лазер может включиться на полную мощность!!!

Также позаботьтесь чтобы под гравером было негорючее основание.

Я уже так поймал «зайчика».

Установили, запустили, выбираем в настройках русский язык.

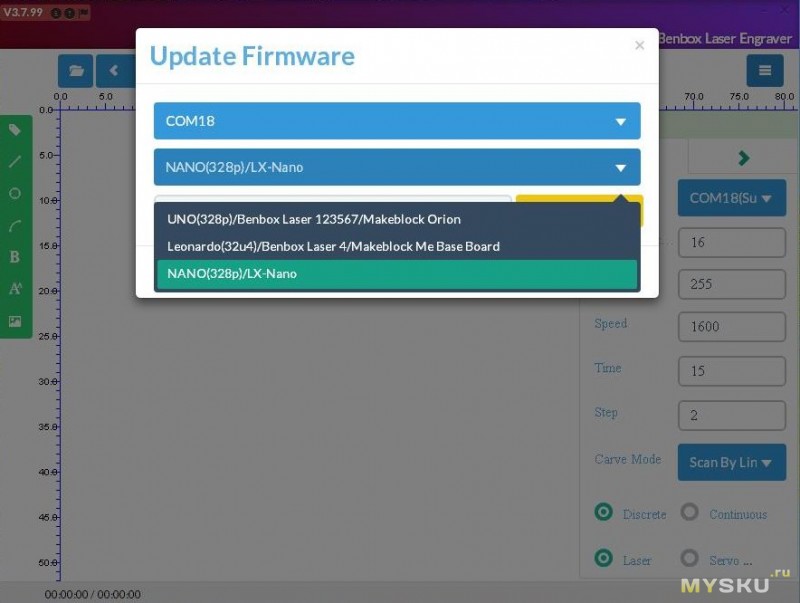

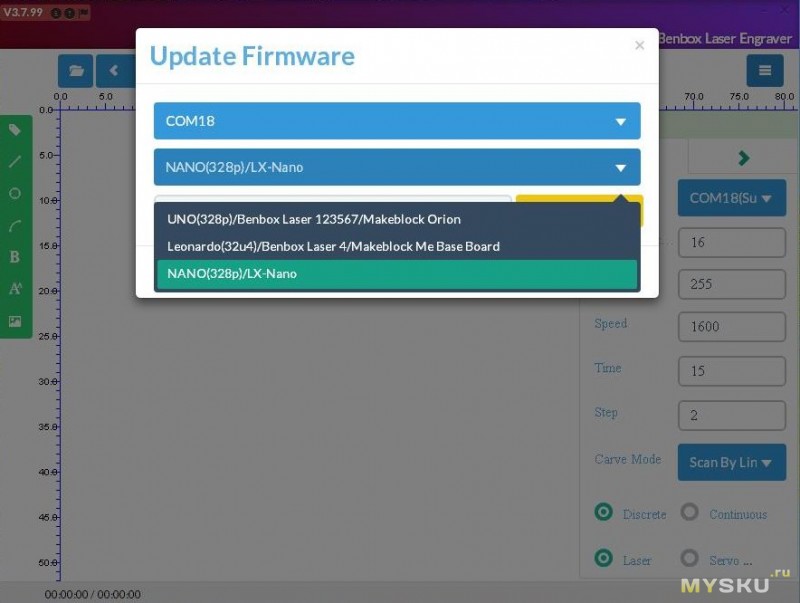

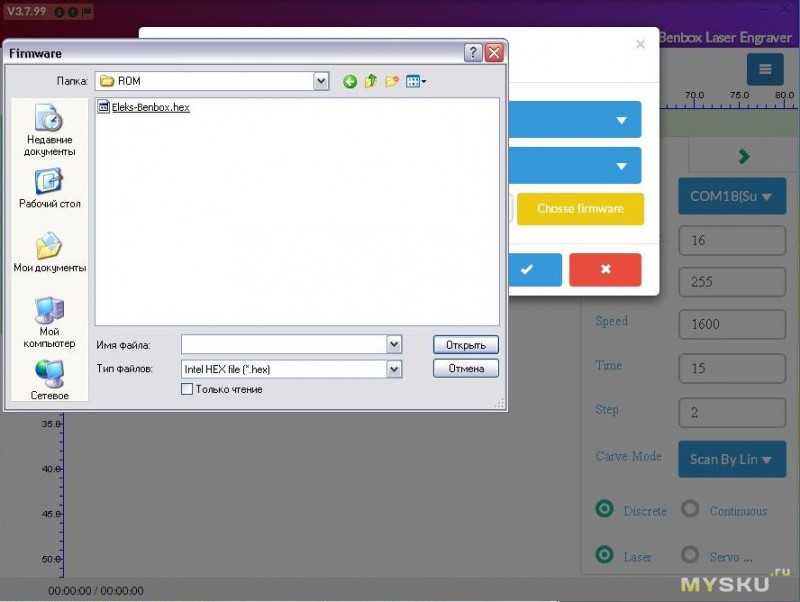

Но работать с гравером еще не получится, для начала надо загрузить в него микропрограмму.

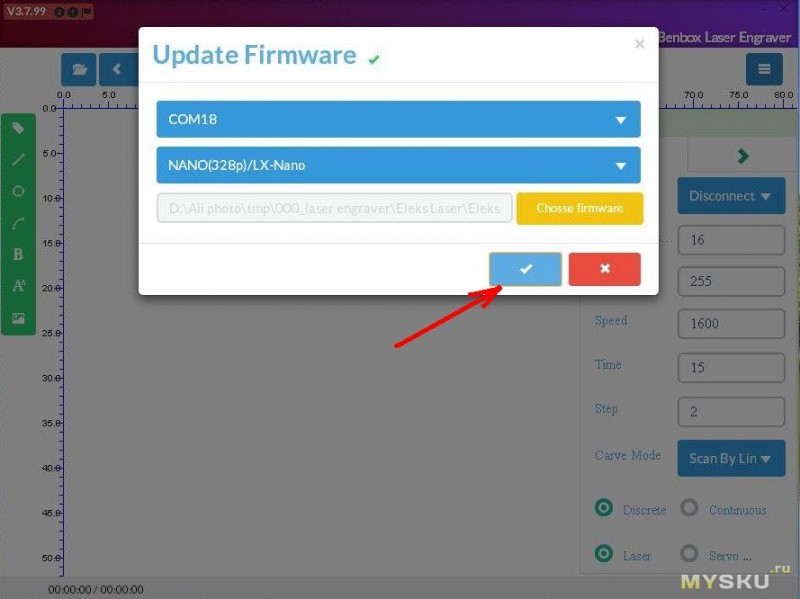

Заходим в режим обновления прошивки.

Выбираем СОМ порт, номер которого мы видели в диспетчере устройств и наше устройство.

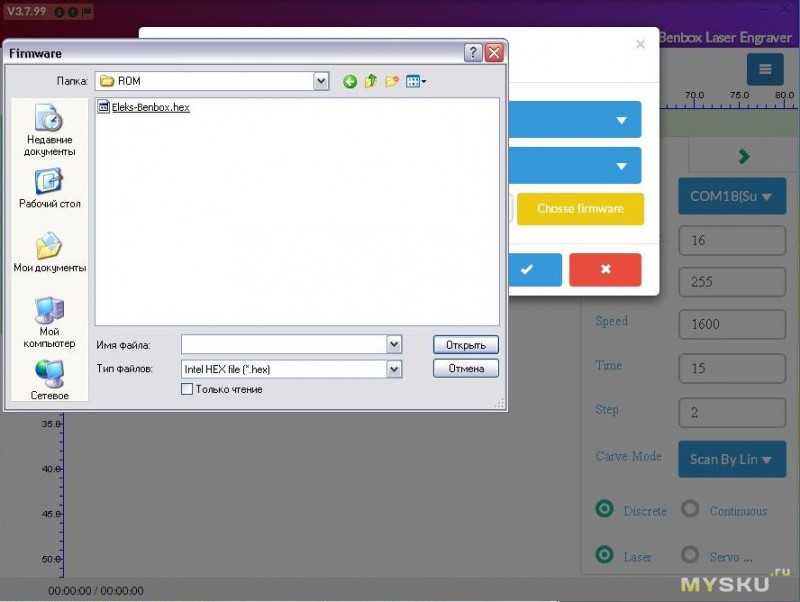

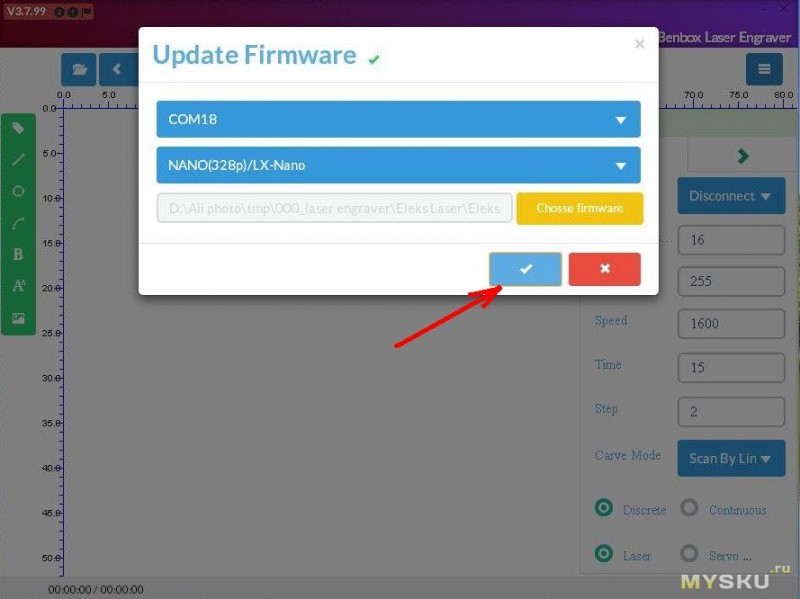

Нажимаем на желтую кнопку, ищем в папке Benbox/ROM наш файл прошивки.

Подтверждаем и сидим ждем. Я уже не помню сколько ждать и было ли потом уведомление, а повторить не могу. Что то около 30-40 секунд.

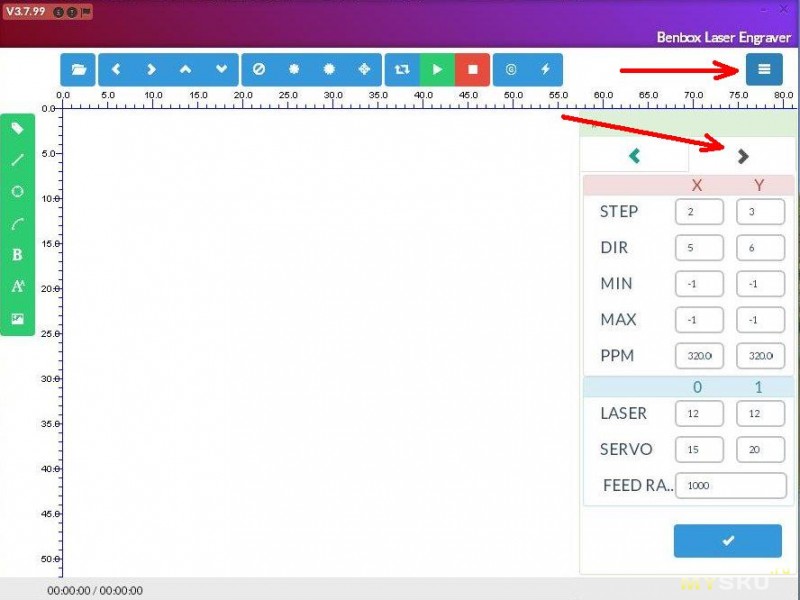

После этого нажимаем кнопку со стрелкой, будет меню выбора порта принтера, затем нажимаем кнопки около нижней стрелки и переходим в дополнительное меню настроек, прописываем все так как на скриншоте.

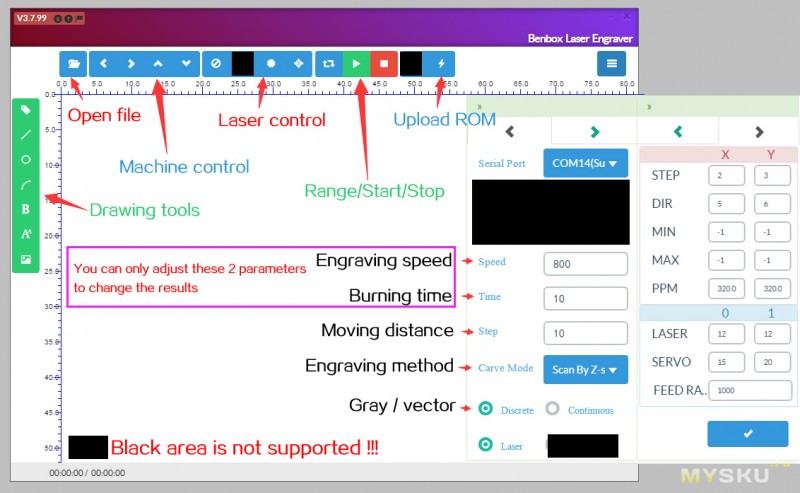

В окне программы можно делать следующие вещи.

Левый ряд:

Всякие рисовально/писательные принадлежности, можно нарисовать круг, прямые, кривые, написать текст, выбрать шрифт.

Самая верхняя кнопка — изменение положения координатной сетки.

Верхние кнопки:

Открыть файл

Перемещение влево/право/вперед/назад (дублируется одноименными кнопками на клавиатуре)

Выключить лазер

Минимальная мощность (не работает)

Максимальная мощность

Прицеливание (Внимание, при нажатии этой кнопки лазер вспыхивает на короткое время, но на полную мощность и только потом включает режим минимальной мощности)

Рисование окантовки вокруг рисунка.

Старт/пауза — внимание, иногда в паузе гравер может остановиться с включенным лазером, луше нажимать во время «холостого хода».

Стоп.

Загрузка G-кода

Обновление прошивки

Настройки.

Правый ряд:

Номер СОМ порта

Интенсивность и мощность — не работают

Скорость перемещения

Время — на сколько я понял, время, на которое включается лазер во время прожига, чем больше число, тем больше мощность.

Шаг — Вот здесь я понял не до конца, по идее количество шагов на команду, но разницы не заметил.

Выбор режима гравировки-

1 — «печать» слева направо, потом возврат, смещение на 1 строку, опять «печать».

2 — «печать» слева направо, потом справа налево, т.е. поочередно. В этом режиме работает тише и лучше, но края будут прогреваться больше.

3 — режим в котором «печатается» только контур элементов рисунка.

То же описание, только «от производителя».

Гифка с описанием процесса загрузки прошивки, для просмотра кликнуть на картинке.

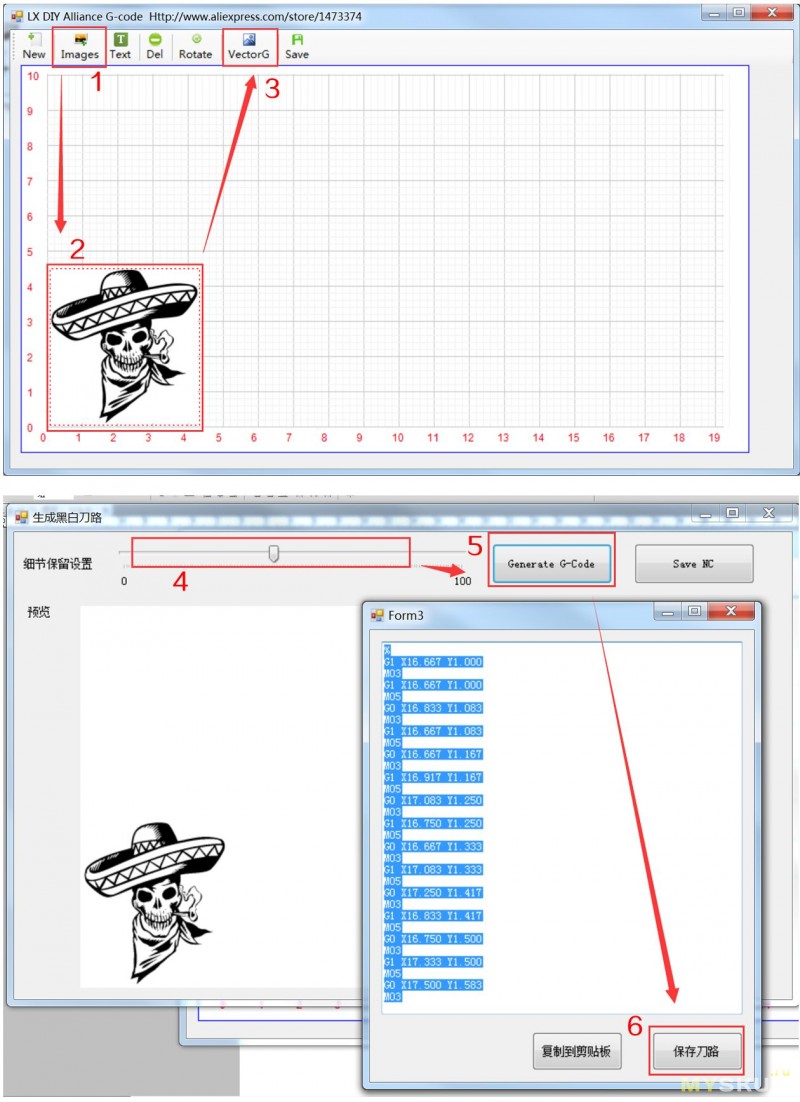

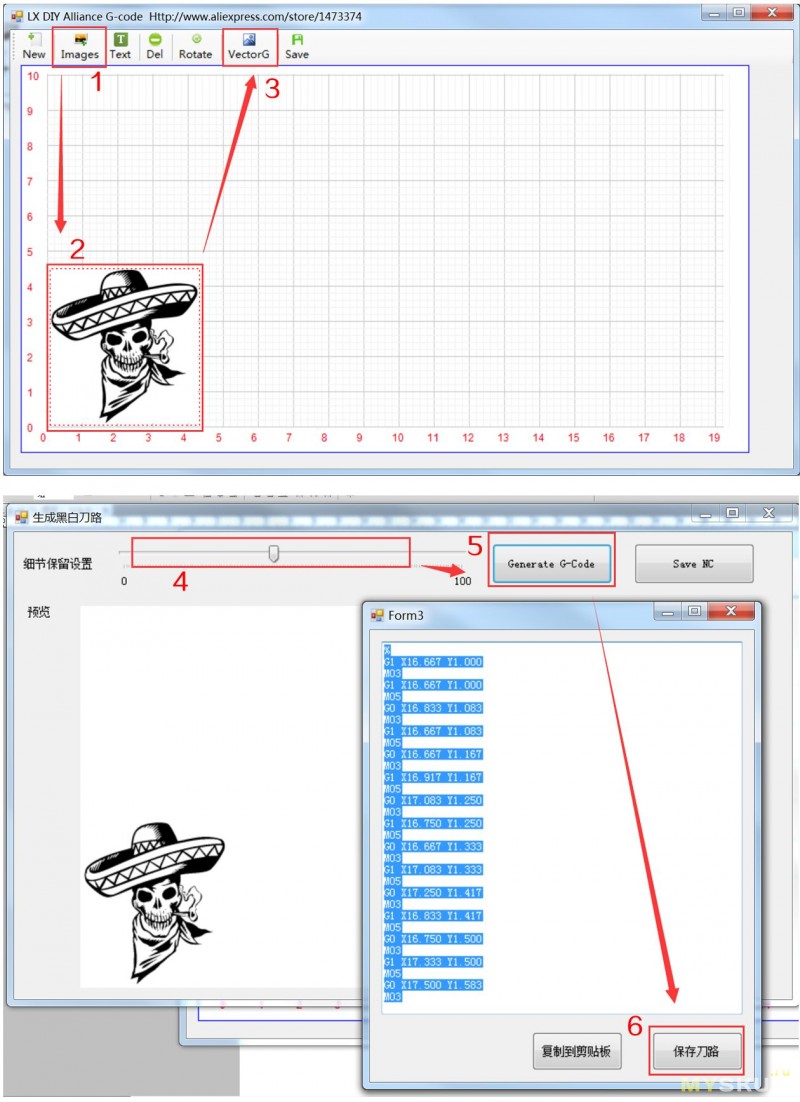

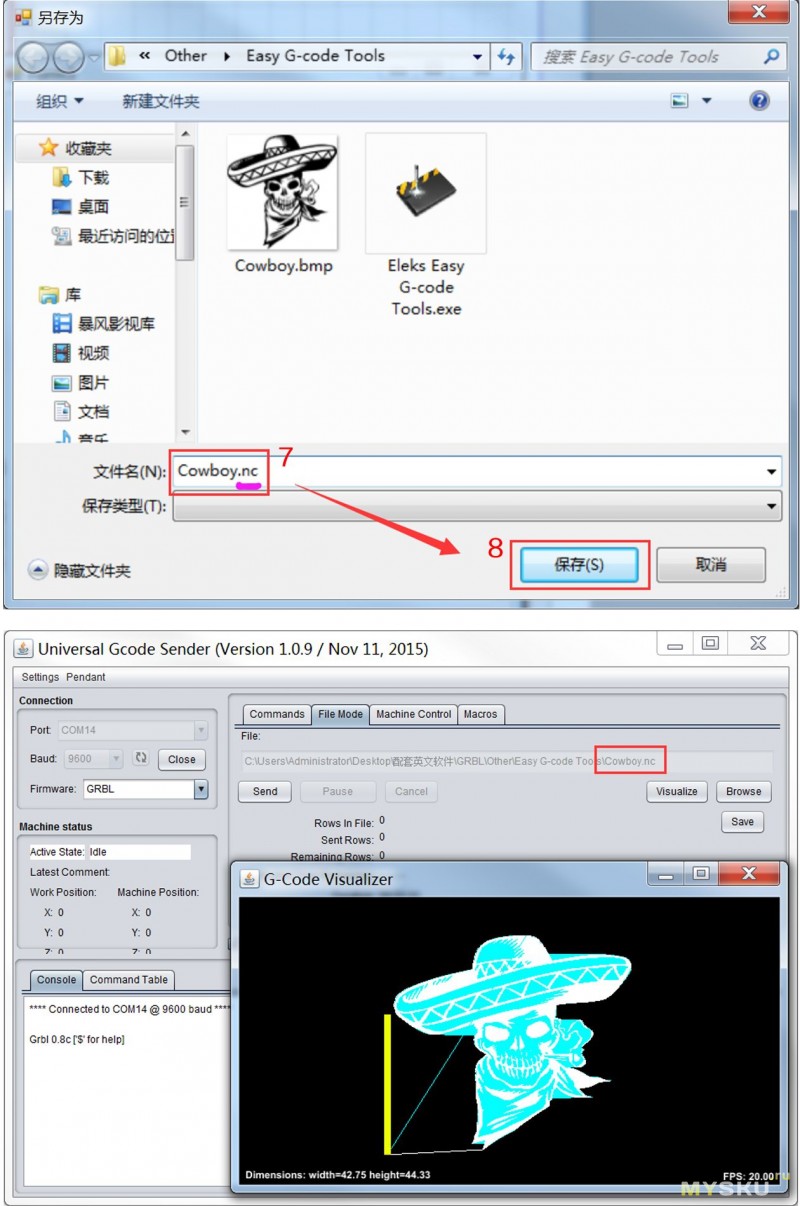

Также в комплекте дали еще одну программу, с которой я разобраться пока не смог, хотя суть ее понятна.

Программа позволяет открыть изображение, отрегулировать и сформировать G-код для управления гравером.

В качестве инструкции картинки «от производителя».

С этой программой еще разбираюсь, но пока хватает и Benbox

после установки заходим в диспетчер устройств и ищем на какой СОМ порт установился наш новый драйвер, выглядеть это будет как то так.

После этого можно установить и запустить ПО Benbox (на которое ругался антивирус).

На данном этапе можно подать питания 12 Вольт, а можно не подавать.

Но ВНИМАНИЕ, если подали питания, то заранее оденьте очки, так как при старте лазер может включиться на полную мощность!!!

Также позаботьтесь чтобы под гравером было негорючее основание.

Я уже так поймал «зайчика».

Установили, запустили, выбираем в настройках русский язык.

Но работать с гравером еще не получится, для начала надо загрузить в него микропрограмму.

Заходим в режим обновления прошивки.

Выбираем СОМ порт, номер которого мы видели в диспетчере устройств и наше устройство.

Нажимаем на желтую кнопку, ищем в папке Benbox/ROM наш файл прошивки.

Подтверждаем и сидим ждем. Я уже не помню сколько ждать и было ли потом уведомление, а повторить не могу. Что то около 30-40 секунд.

После этого нажимаем кнопку со стрелкой, будет меню выбора порта принтера, затем нажимаем кнопки около нижней стрелки и переходим в дополнительное меню настроек, прописываем все так как на скриншоте.

В окне программы можно делать следующие вещи.

Левый ряд:

Всякие рисовально/писательные принадлежности, можно нарисовать круг, прямые, кривые, написать текст, выбрать шрифт.

Самая верхняя кнопка — изменение положения координатной сетки.

Верхние кнопки:

Открыть файл

Перемещение влево/право/вперед/назад (дублируется одноименными кнопками на клавиатуре)

Выключить лазер

Минимальная мощность (не работает)

Максимальная мощность

Прицеливание (Внимание, при нажатии этой кнопки лазер вспыхивает на короткое время, но на полную мощность и только потом включает режим минимальной мощности)

Рисование окантовки вокруг рисунка.

Старт/пауза — внимание, иногда в паузе гравер может остановиться с включенным лазером, луше нажимать во время «холостого хода».

Стоп.

Загрузка G-кода

Обновление прошивки

Настройки.

Правый ряд:

Номер СОМ порта

Интенсивность и мощность — не работают

Скорость перемещения

Время — на сколько я понял, время, на которое включается лазер во время прожига, чем больше число, тем больше мощность.

Шаг — Вот здесь я понял не до конца, по идее количество шагов на команду, но разницы не заметил.

Выбор режима гравировки-

1 — «печать» слева направо, потом возврат, смещение на 1 строку, опять «печать».

2 — «печать» слева направо, потом справа налево, т.е. поочередно. В этом режиме работает тише и лучше, но края будут прогреваться больше.

3 — режим в котором «печатается» только контур элементов рисунка.

То же описание, только «от производителя».

Гифка с описанием процесса загрузки прошивки, для просмотра кликнуть на картинке.

Также в комплекте дали еще одну программу, с которой я разобраться пока не смог, хотя суть ее понятна.

Программа позволяет открыть изображение, отрегулировать и сформировать G-код для управления гравером.

В качестве инструкции картинки «от производителя».

С этой программой еще разбираюсь, но пока хватает и Benbox

Ну и конечно же примеры работы.

Но для начала небольшое пояснение. Гравер условно работает в двух режимах

Векторная графика, лазер включен все время пока «рисует», выключается только для перехода на следующий фрагмент, скорость очень большая, но рисунок состоит из тонких линий.

Растровая графика, лазер «рисует» изображение построчно, т.е. двигается так, как обычно печатает принтер, лазер при этом включается на время печати точки.

В этом режиме изображение насыщеннее, но время печати очень большое.

Для начала пример работы в режиме векторной графики, в этом режиме «рисуется» только периметр закрашенных участков. Исходное изображение есть в разделе описания ПО.

Размер изображения 35х50мм, материал — ламинированная ДСП.

Тот же рисунок, только в оригинальном размере 25х35мм.

Видео процесса печати, снимал почти с самого начала гравировки.

Качество немного хромает, извините.

А это уже растровая графика.

Размер 30х40мм, время печати около 30 минут.

Скорость стоит 1600, пробовал ставить 3200, но в таком режиме иногда начинает пропускать шаги и возможны проблемы при печати.

Полученное изображение, материал — ламинированная ДСП.

Видео процесса гравировки, так как весь процесс занимает много времени, то просто небольшой фрагмент.

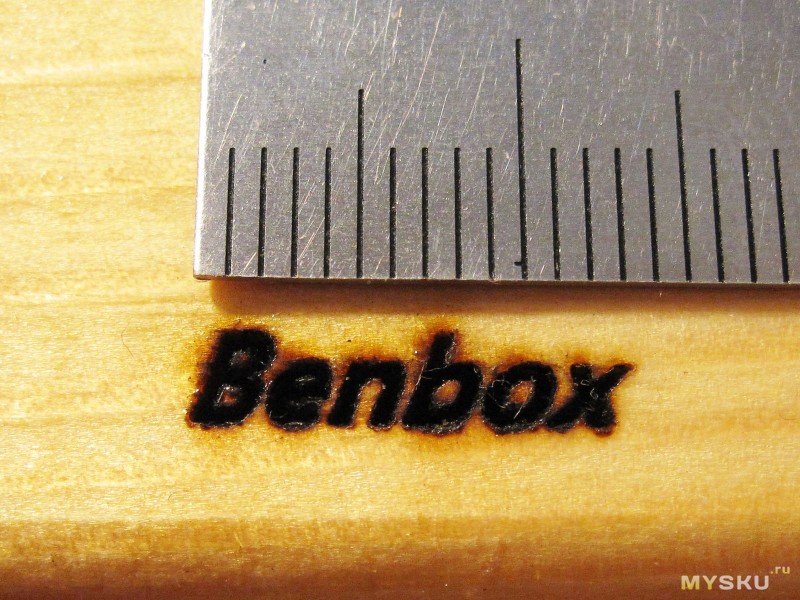

Гравировка на ламинированной ДСП, общая ширина текста 23мм

Растровый режим.

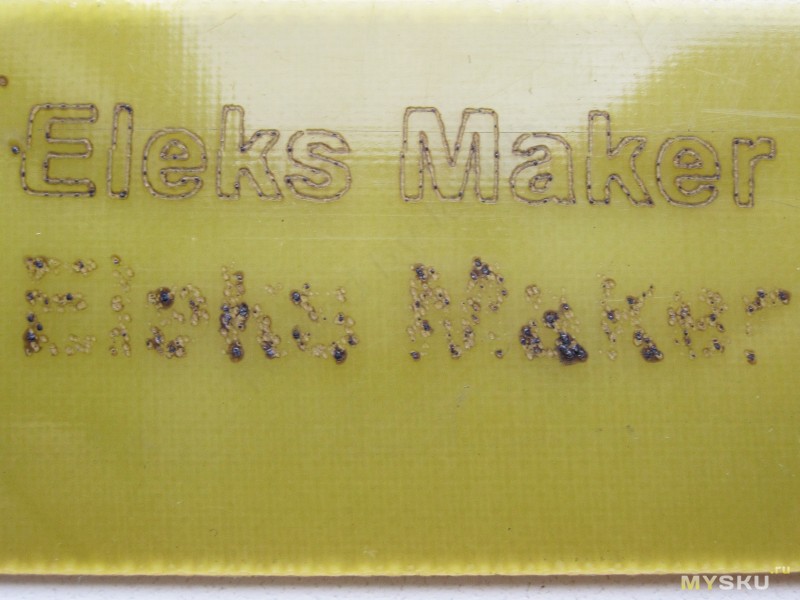

Еще примеры работы

Еще тест на ламинированной ДСП, но с другой целью.

Вверху векторный режим, 7 проходов для демонстрации того, что после каждого прогона луч всегда начинает с того же места. Т.е. если не устраивает глубина гравировки, то просто нажимаем старт еще раз и лазер пройдет по тому же пути.

Внизу тот же текст но в растровом режиме.

Ширина текста 41мм.

Если по первым фото может показаться что лазер печатает очень слабо, то это обманчивое чувство, при печати предыдущего текста так вышло, что лазер вышел за границы куска ДСП и на срезе видно как он прожигает в глубину.

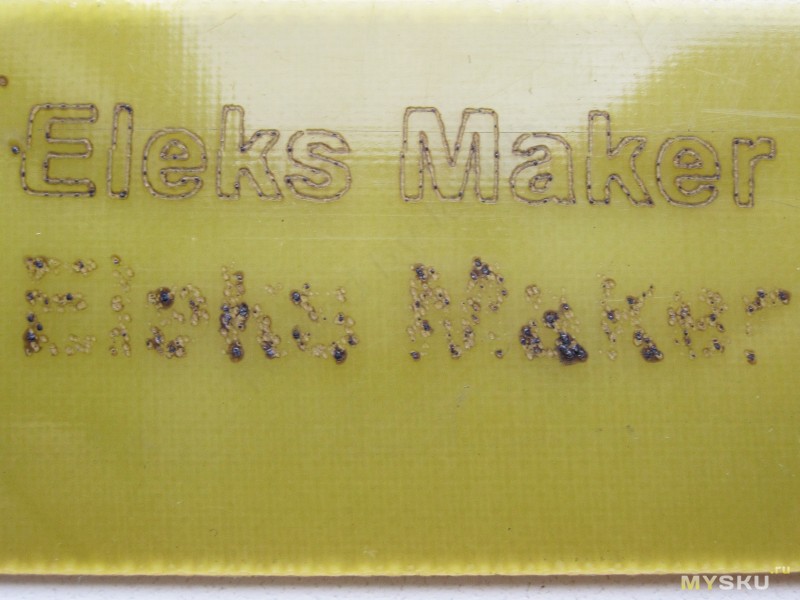

Вот с пластиком тяжелее. При векторном режиме все довольно неплохо, а при растровом пластик начинает плавиться, надо пробовать работать с меньшими мощностями.

Кроме того надо выбирать режим, когда лазер работает только во время хода в одну сторону, а обратный ход холостой, так перегрев будет меньше.

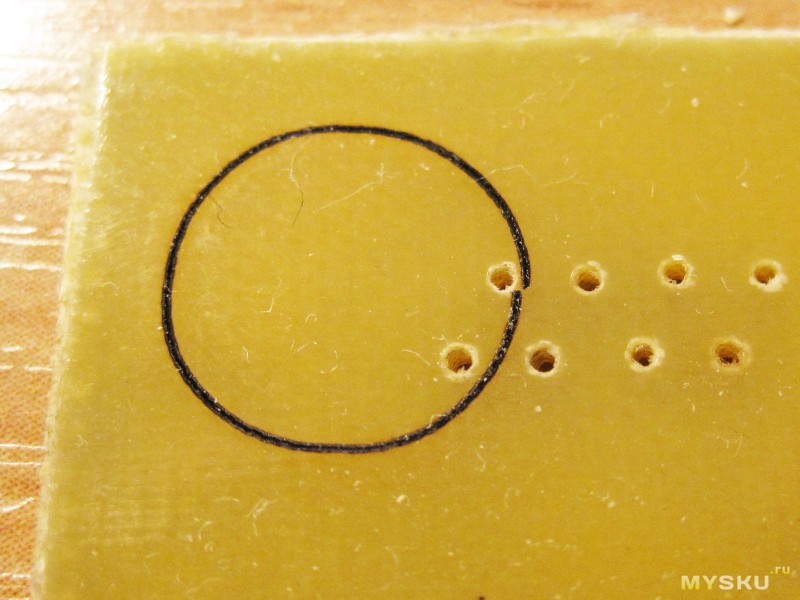

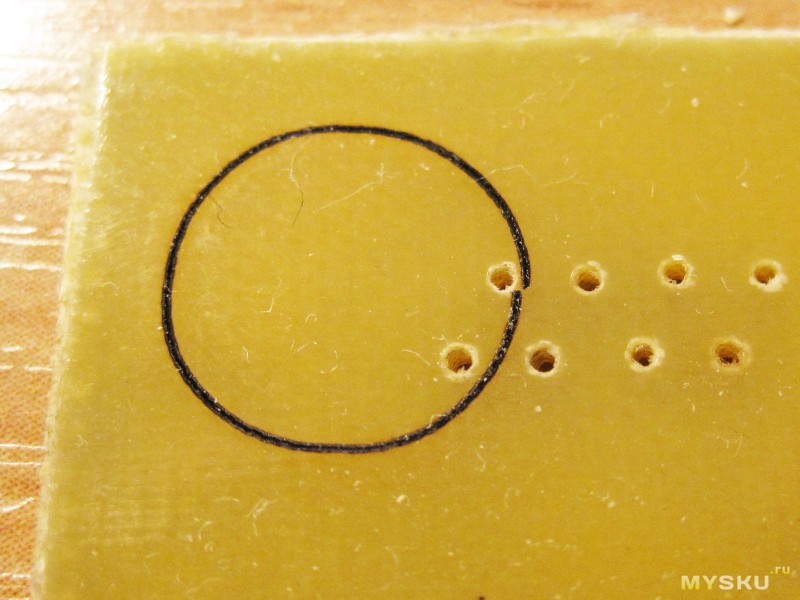

А вот здесь хорошо заметна недоработка ПО (скорее всего того, что на компьютере).

Как я писал выше, луч всегда начинает гравировать с одного и того же места, т.е. позиционирование отличное.

Но при печати не получается замкнуть кривую, получается сдвиг на 1 шаг.

Я не знал на чем тренироваться еще и попробовал гравировать на стеклотекстолите.

При векторной графике проблем нет вообще, а вот при растровой надо было ставить мощность побольше. Оба текста «рисовались» при одной мощности.

Скажу сразу, медь не режет, даже не «царапает». Не та мощность, надо раз в 10 больше.

Зато в процессе теста мне в голову пришла мысль маркировки печатных плат, а если точнее, то маркировки позиционных обозначений элементов на печатных платах. Но стоит иметь в виду, что в процессе гравировки место реза немного обугливается, а уголь может проводить ток, потому нельзя чтобы место реза касалось контактов элементов.

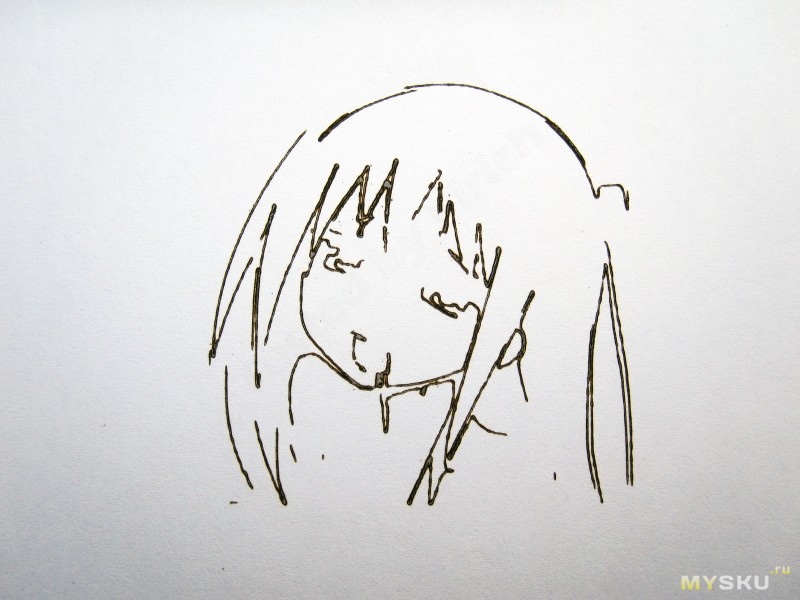

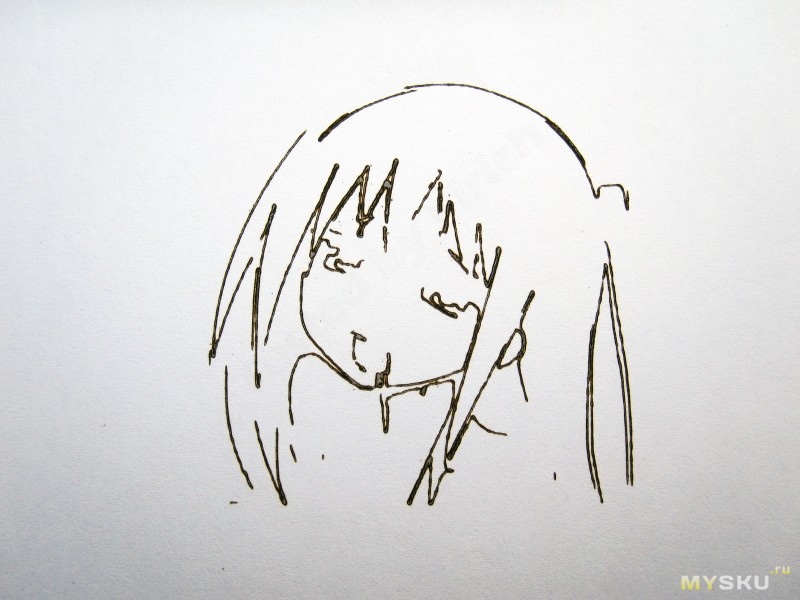

А это тест печати на бумаге. Если честно, то я не думал что выйдет, так как лазер легко прорезает бумагу насквозь, но снизив мощность получилось весьма неплохо.

Кстати, при помощи гравера можно делать шаблоны, для шелкографии например.

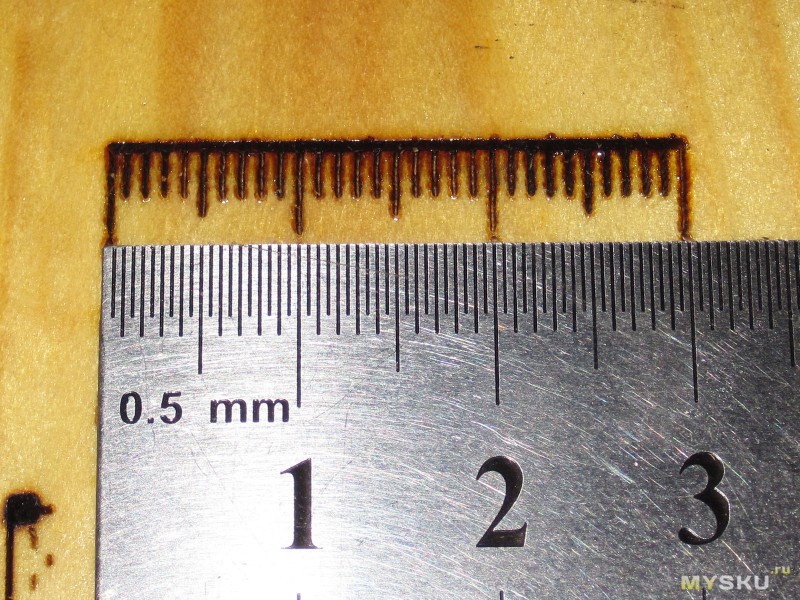

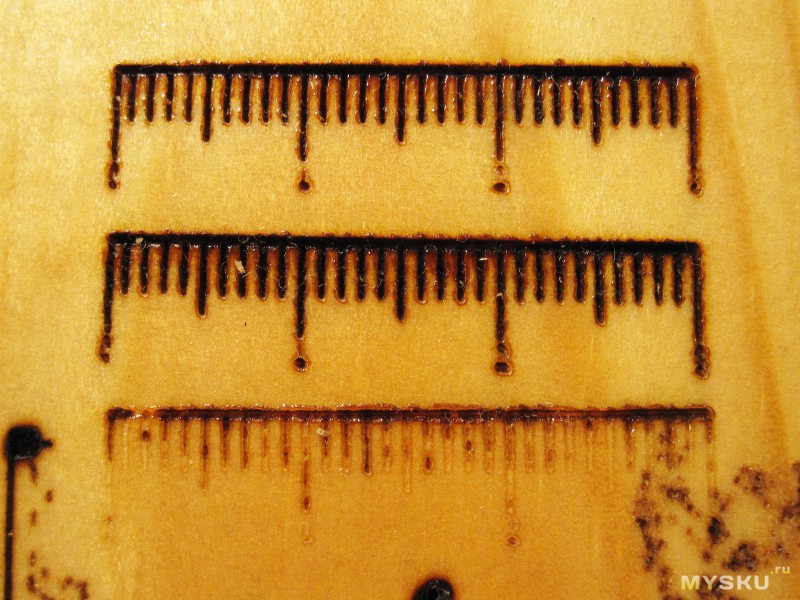

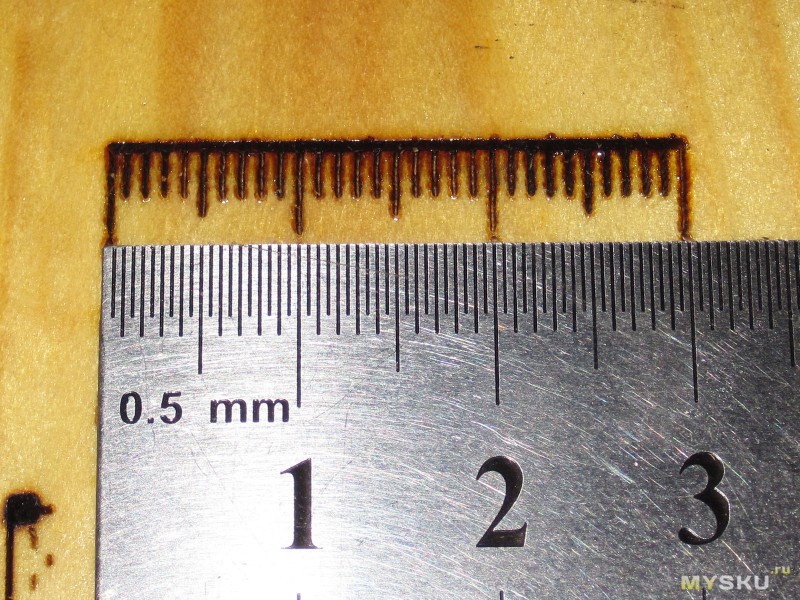

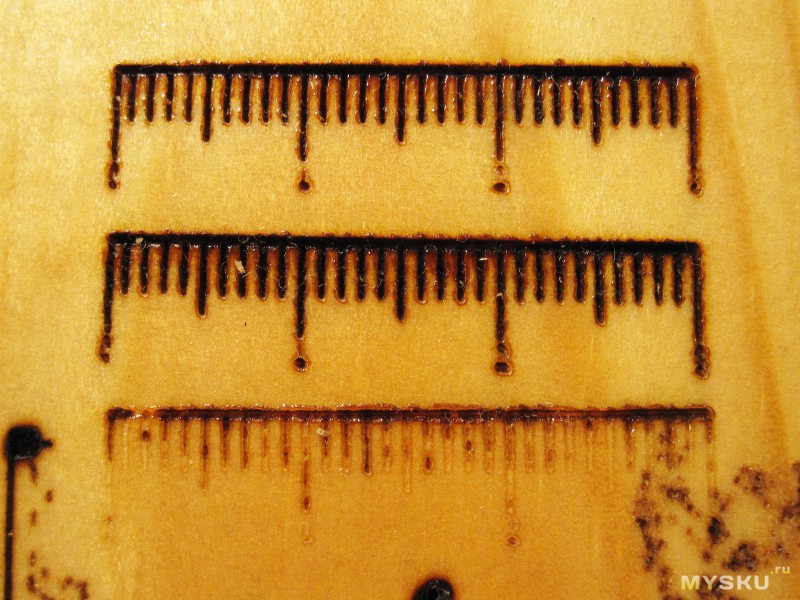

В образцах к программе был такой кусочек линейки, я попробовал проверить точность работы.

Точность неплохая, на 30мм реальный размер вышел всего на 0.5мм меньше чем заданный.

Материал — сосновая вагонка.

На этой импровизированной линейке были и цифры от 0 до 3, пробовал менять мощность лазера, но «пропечатать» их не вышло, хотя у меня получалось гравировать мелкие элементы.

Еще один пример печати на стеклотекстолите, 10 прогонов подряд, и та же проблема, круг не замыкается, виден явный сдвиг.

Кстати, глубина резки на стеклотекстолите весьма заметная.

Если перебрать с мощностью, то в сосне получается за один проход углубиться примерно на 2мм.

Как о в магазине видел скалки с рисунком, который по идее должен пропечатываться на тесте, там глубина была примерно такая же.

Просто пример мелкого текста, материал — сосновая вагонка.

А здесь показана работа в других режимах, они выбираются справа внизу ПО Benbox

Вверху режим Continuous, в этом режиме прожигаются не все строки, а примерно каждая третья/четвертая.

Внизу — Discrete, стандартный режим, прожигаются все строки.

Остальные настройки были одинаковыми.

Вверху векторный режим, 7 проходов для демонстрации того, что после каждого прогона луч всегда начинает с того же места. Т.е. если не устраивает глубина гравировки, то просто нажимаем старт еще раз и лазер пройдет по тому же пути.

Внизу тот же текст но в растровом режиме.

Ширина текста 41мм.

Если по первым фото может показаться что лазер печатает очень слабо, то это обманчивое чувство, при печати предыдущего текста так вышло, что лазер вышел за границы куска ДСП и на срезе видно как он прожигает в глубину.

Вот с пластиком тяжелее. При векторном режиме все довольно неплохо, а при растровом пластик начинает плавиться, надо пробовать работать с меньшими мощностями.

Кроме того надо выбирать режим, когда лазер работает только во время хода в одну сторону, а обратный ход холостой, так перегрев будет меньше.

А вот здесь хорошо заметна недоработка ПО (скорее всего того, что на компьютере).

Как я писал выше, луч всегда начинает гравировать с одного и того же места, т.е. позиционирование отличное.

Но при печати не получается замкнуть кривую, получается сдвиг на 1 шаг.

Я не знал на чем тренироваться еще и попробовал гравировать на стеклотекстолите.

При векторной графике проблем нет вообще, а вот при растровой надо было ставить мощность побольше. Оба текста «рисовались» при одной мощности.

Скажу сразу, медь не режет, даже не «царапает». Не та мощность, надо раз в 10 больше.

Зато в процессе теста мне в голову пришла мысль маркировки печатных плат, а если точнее, то маркировки позиционных обозначений элементов на печатных платах. Но стоит иметь в виду, что в процессе гравировки место реза немного обугливается, а уголь может проводить ток, потому нельзя чтобы место реза касалось контактов элементов.

А это тест печати на бумаге. Если честно, то я не думал что выйдет, так как лазер легко прорезает бумагу насквозь, но снизив мощность получилось весьма неплохо.

Кстати, при помощи гравера можно делать шаблоны, для шелкографии например.

В образцах к программе был такой кусочек линейки, я попробовал проверить точность работы.

Точность неплохая, на 30мм реальный размер вышел всего на 0.5мм меньше чем заданный.

Материал — сосновая вагонка.

На этой импровизированной линейке были и цифры от 0 до 3, пробовал менять мощность лазера, но «пропечатать» их не вышло, хотя у меня получалось гравировать мелкие элементы.

Еще один пример печати на стеклотекстолите, 10 прогонов подряд, и та же проблема, круг не замыкается, виден явный сдвиг.

Кстати, глубина резки на стеклотекстолите весьма заметная.

Если перебрать с мощностью, то в сосне получается за один проход углубиться примерно на 2мм.

Как о в магазине видел скалки с рисунком, который по идее должен пропечатываться на тесте, там глубина была примерно такая же.

Просто пример мелкого текста, материал — сосновая вагонка.

А здесь показана работа в других режимах, они выбираются справа внизу ПО Benbox

Вверху режим Continuous, в этом режиме прожигаются не все строки, а примерно каждая третья/четвертая.

Внизу — Discrete, стандартный режим, прожигаются все строки.

Остальные настройки были одинаковыми.

Уже в самом конце ради любопытства измерил потребляемую мощность.

1. Режим удержания двигателей + минимальная мощность лазера (режим прицеливания).

2. Режим Time=20

3. Time=100

4. Time=200

В основном печать ведется в режимах 10-30, на больших мощностях мягкое дерево прожигается очень глубоко. В процессе работы я пробовал температуру лазерного модуля, после получаса работы в режиме Time=30 он холодный, даже непонятно, зачем ему активное охлаждение.

Вроде все, можно написать краткое резюме.

Плюсы

Продуманная комплектация

Прочная конструкция гравера, позволяющая «навесить» и более мощный лазер.

Большая рабочая площадь

Выбор комплектации лазерами разной мощности, а также вообще без лазера.

Для сборки не требуются дополнительные инструменты.

Минусы

Не очень удобное программное обеспечение

Подложка в комплекте не идет.

Замечания по конструкции подключения двигателей оси Y

Мое мнение. К механике замечаний практически нет, жалоба разве что на конструкцию укладки кабелей для подключения двигателей оси Y. их надо дорабатывать. Также плохо что нет основания, но с другой стороны найти кусок керамической плитки для меня не составило труда, а вырезать ее вообще дело пары минут.

Вообще то, что основание съемное это большой плюс, при желании можно гравировать рисунки не только указанного размера А5, а и гораздо больше. В этом случае надо не предмет класть на стол, а гравер ставить на предмет. В таком варианте можно ставить маркеры и по ним продолжать рисунок, предварительно разбив его на части, также это позволит сделать гравировку хоть на входной двери.

Механика довольно мощная, на это шасси вполне можно навесить лазер тяжелее (и мощнее) чем идет в комплекте. Конструкция рамы прочная, замечаний вообще нет.

А вот ПО, которым комплектуется данный гравер, это вообще отдельный разговор. Оно конечно работает, но очень неудобно. Например рабочее окно программы позволяет отобразить изображение размером 55х85мм. Можно загрузить изображение и больше, но оно будет за пределами экрана. Но сложность в другом, прокрутка крайне неудобная, надо сместить масштабную сетку чтобы увидеть другую часть изображения, но еще больше проблема в том, что программа работает только в оконном режиме, окно программы нельзя даже растянуть :(

Кроме того в программе работают не все функции, например регулировка мощности лазера, регулировки производится косвенным способом через настройку «Время».

Пока из идей найти лазер большей мощности, чтобы была возможность резать хотя бы тонкий акрил, например 4-5мм толщиной. Также хочется сделать корпус, чтобы не сидеть в очках, а использовать их только для непосредственного наблюдения. Конечно в корпусе нужен будет вентилятор, но для него на плате управления даже выведен отдельный разъем.

Также есть идеи сделать приставку для гравировки на цилиндрических предметах.

Надеюсь что обзор был интересен. Жду предложений по проверки работы с разными материалами. А также буду рад советам по поводу альтернативного ПО.

Дополнительные материалы

По ссылке можно скачать архив, в который включены:

В корневой директории драйверы для USB-RS232 конвертера

Папка Benbox — комплектное ПО, внутри сама программа и соответствующая прошивка для гравера

Папка GRBL — программа для подготовки G-кодов изображений, также есть и прошивка для работы с этой программой, не проверено.

Папка benbox-3.6.96+Simple-Instructions — скачано из интернета, предыдущая версия программы Benbox

Внимание, антивирус ругается на установочный пакет программы Benbox, мне пришлось отключить антивирус, все действия на свой страх и риск.

В корневой директории драйверы для USB-RS232 конвертера

Папка Benbox — комплектное ПО, внутри сама программа и соответствующая прошивка для гравера

Папка GRBL — программа для подготовки G-кодов изображений, также есть и прошивка для работы с этой программой, не проверено.

Папка benbox-3.6.96+Simple-Instructions — скачано из интернета, предыдущая версия программы Benbox

Внимание, антивирус ругается на установочный пакет программы Benbox, мне пришлось отключить антивирус, все действия на свой страх и риск.

Самые обсуждаемые обзоры

| +90 |

2422

30

|

| +35 |

1978

63

|

На коробке указано — 3D printing pen О_о

с юбилеем )

вопросы:

сколько заняла сборка

какие материалы рабочие? т.е. на металле будет изображение? если да, то с какой минимальной мощности лазера

Я собирал с фотографированием, а вообще собирается очень быстро, если не проводить параллельно фотосессию :)

Нет, на металле не будет. Там надо раз в 10 больше, т.е. около 25 Ватт и более.

Я попробовал гравировать на ручке ножниц по металлу, след есть, но скорее всего просто сдирало покрытие, а не металл.

Дерево, пластик, пленка. Тонкие материалы можно резать. Так как мощность относительно высокая, то хорошо будет гравировать на плотном дереве.

Стеклотекстолит гравирует легко, хотя он довольно плотный.

Но зависит не только от материала, а и от его отражающей способности.

Например можно пробовать гравировать на крашенном черной краской металле.

В этом гравере стол неподвижен, двигается только лазер, потому вирация стола небольшая.

Буквы есть, не скажу что очень хорошо, но явно заметны.

Дело в том, что если мощность маленькая, то начинает больше плавить чем резать.

Лучше бы более мощный вариант с лазером 5500мВт.

В общем теоретически реально, практически, надо подбирать режим работы.

Мелкие гравировать будет тяжело.

Я сделал два прогона в разном режиме.

На максимуме (время=200) просто прожгло насквозь, снизил мощность до 20 и поднял скорость, стало лучше, прорезал где то на 0.4мм.

Т.е. думаю что результат будет, но придется экспериментировать.

А вони от резины, капец :(

Можно выбрать прогон рисунка в два-три прохода, но с меньшей мощностью, будет аккуратнее рез.

Ниже человек написал что даже 20 Ватт не режет.

Древесно-стружечная плита, следовательно — ламинированная))))))))

Вы наверное перепутали с OSB :)

upd.

Так, похоже что минусующие не понимают разницы.

Объясню.

ДСП — древесно стружечная плита, стружка короткая, бывает ламинированная и без покрытия.

OSB — ориентированно-стружечная плита, стружка длинная, ламинированная не бывает.

Минусующие, не поленились бы поинтересоваться.

ДСП

OSB

Спасибо, сейчас исправлю, я то другое подумал :)

Конечно, ламинированная потому что плита.

Обзор — отличнейший!

Я же технарь, потому подумал что проблема в другом :)

я слоупок :)

У Кроношпана, допустим, есть ламинированная ОСП, например, модели REFLEX или FILM

pcb stencil, в смысле «металлический трафарет» — нет, не получится. Даже если и не металлический. Мощности не те, если и прожжёт, то края будут плавленные и неровные.

Попробую поискать, может найду что то.

Попытка же — не пытка ©

Я так подразумеваю, что имеется в виду пластиковая пленка с клеящим слоем?

Типа 0.075 мм ORACAL 641.

Нашел дома в закромах :)

Вышло вот так —

Вид так себе. Лучше получаются результаты при высокой скорости, но нескольких прогонах.

Мощность лазера в этом режиме максимальна, глубина резки определяется скоростью резки.

Если резать механически, то будет конечно лучше.

Я бы советовал поскорее разобраться с тем, как скармливать прибору G-code — чтобы выкинуть и забыть как страшный сон китайский софт.

Китайским очкам я бы не доверял. Ей-богу, лучше упаковать агрегат в фанерный ящик, а контролировать процесс веб-камерой. Зрение — дороже.

Тоже так думаю, только не из дерева, а из темного пластика, оргстекла.

Аналоги с сравнимым качеством стоят от $200.

Текстолит покрываем слоем матовой краски из баллончика, затем гравируем плату, травим.

Интересует качество результата.

Но я думал об этом, идея хорошая.

На днях читал, что удовлетворительные результаты получаются, если просто тонер в спирте развести и тонким слоем нанести на плату, а потом прожечь лазером: hackaday.com/2016/04/10/a-low-cost-mini-pcb-printer/

По поводу софта — копайте в сторону grbl и его производных в атмегу и работающего с grbl софта для компьютера. Это практически стандарт для простой управляющей электроники на ардуинах.

По платам — FlatCam довольно интересный софт.

Вот только пока не разобрался с ним :(