ZONESTAR P802, он же Prusa i3 или строим 3D принтер из конструктора

- Цена: $234.41 (с купоном, стоимость доставки зависит от страны), временно $193.36

- Перейти в магазин

Я уже делал несколько обзоров конструкторов, которые позволяют собрать в итоге всякие полезные для радиолюбителя вещи.

Но сегодня у меня обзор конструктора побольше. Будем пробовать собирать изобретение недавнего времени, 3D принтер.

Не скажу что все шло гладко, постоянно ждал подвоха, но в итоге что то получилось.

В общем описание того, что это такое и попытка сделать пошаговую инструкцию, ниже под катом.

Для начала хочу сразу расставить все точки. Я не профессионал в 3D печати, этот принтер первое что я увидел в реальности. До этого я конечно смотрел картинки и видео работы принтеров, но одно дело видеть и совсем другое пользоваться самому.

Собственно по этому весь обзор будет написан от лица новичка.

В обзоре я попробую рассказать и показать все, что я смог узнать и понять, возможно так будет проще для тех, кто также видит такой принтер впервые в жизни.

Здесь есть более опытные товарищи, которые уже не одну собакусъели распечатали, потому к ним просьба, если увидите откровенный бред, не ругайтесь, а лучше подскажите, что надо изменить или добавить в обзор.

Для начала небольшое вступление.

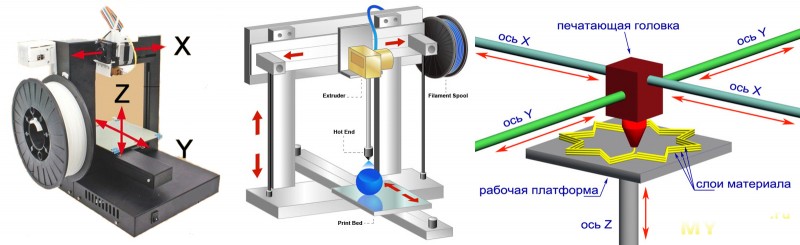

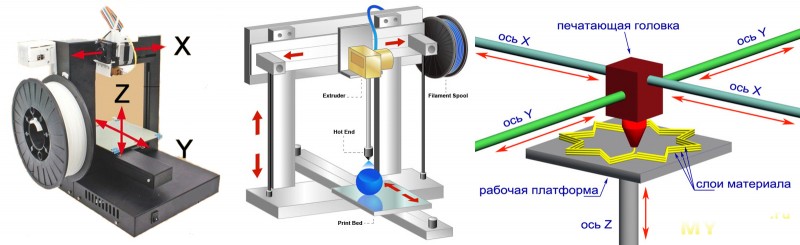

Рассматривать мы будем 3D принтер, работающий по технологии FDM (Fused Deposition Modeling).

Данная технология означает, что принтер послойно наносит (наплавляет) тонкие слои пластика друг на друга. Есть и другие технологии, но они обычно сложнее и (или) дороже, а кроме того менее распространены, поэтому чтобы не отвлекаться я их рассматривать не буду.

Кроме этого принтеры еще отличаются принципом работы механики.

По большому счету, при всем разнообразии конструкций FDM принтеры можно разделить на две группы.

1. Стандартная схема с тремя осями

2. «Дельта» схема.

Я разделил схемы не просто так, объясню.

Хоть наиболее распространенные схемы и выглядят по разному, но формально они одинаковы.

Одинакова даже плата управления, потому как принцип работы тот же, двигает печатающую головку относительно модели.

А уж что и как будем двигать, модель относительно головки или головку относительно модели, поднимать стол или опускать головку, абсолютно не важно и это дело только механики.

Дабы не нарушать копирайтов, схемы принтеров были взяты отсюда. Кроме того для новичков возможно будет полезна информация отсюда.

Обозреваемый принтер работает по схеме, показанной в центре.

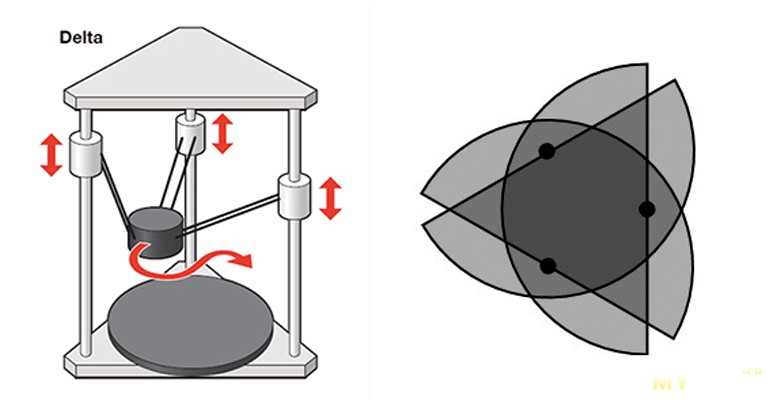

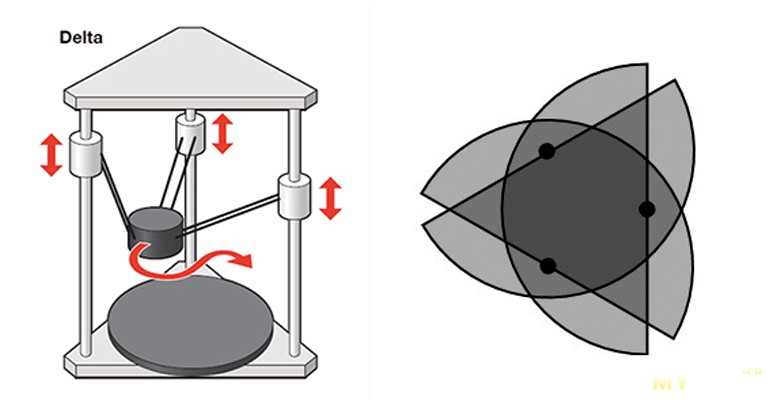

Ну и как я писал выше, отдельной категорией идет Дельта принтер.

Он имеет свои преимущества и недостатки в сравнении с предыдущими схемами.

Из преимуществ — легче печатать высокие модели, из недостатков — более сложная настройка и небольшая область печати, ограниченная тремя пересекающимися полуокружностями.

В процессе обзора я опишу все, начиная от коробки и заканчивая результатом печати.

По ходу обзора будут показаны все составляющие части, по некоторым будут объяснения, что это, зачем и как работает.

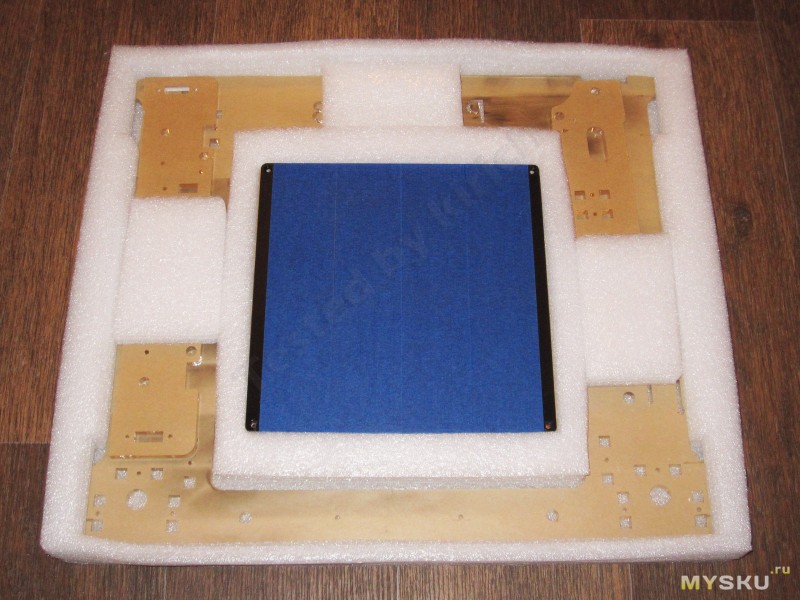

Для начала упаковка, но так как она большая, то я ее спрятал под спойлер.

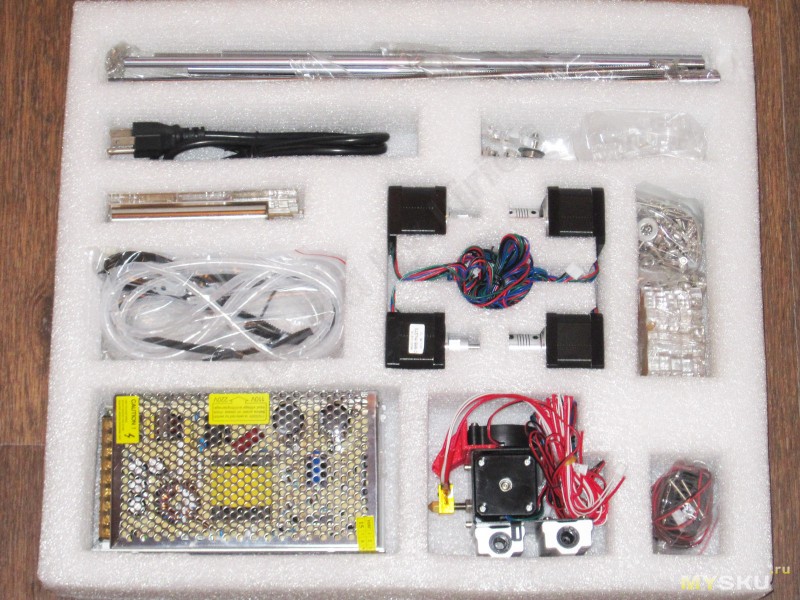

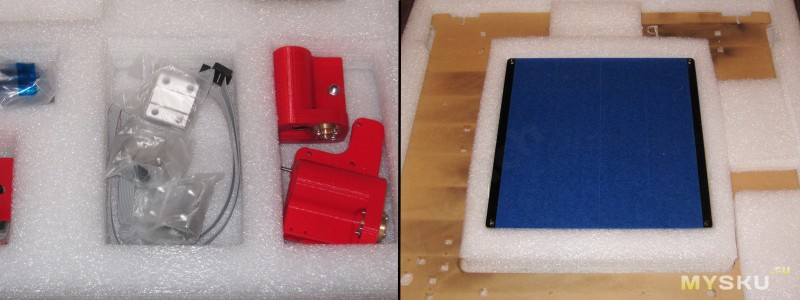

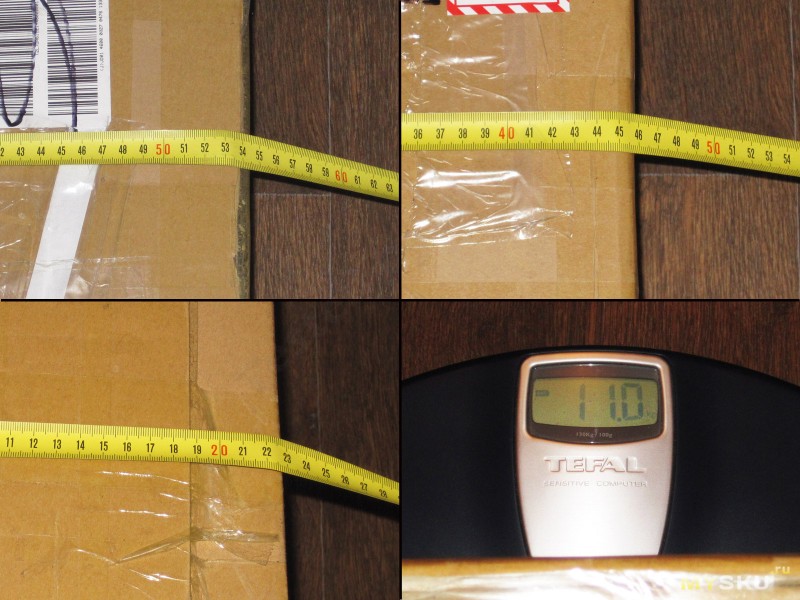

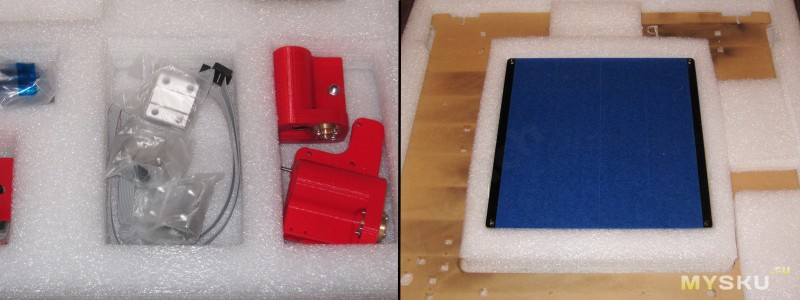

Все комплектующие аккуратно уложены в три лотка из вспененного полиэтилена.

Немного пройдемся по содержимому лотков.

Верхний лоток

Здесь лежит плата управления и панель с дисплеем, всякие отвертки и ключики, а также вертикальные механизмы и акриловые части рамы.

На «втором» этаже расположился стол и еще куча акриловых частей рамы.

Стол стеклянный, потому расположение его в центре упаковки более чем оправдано.

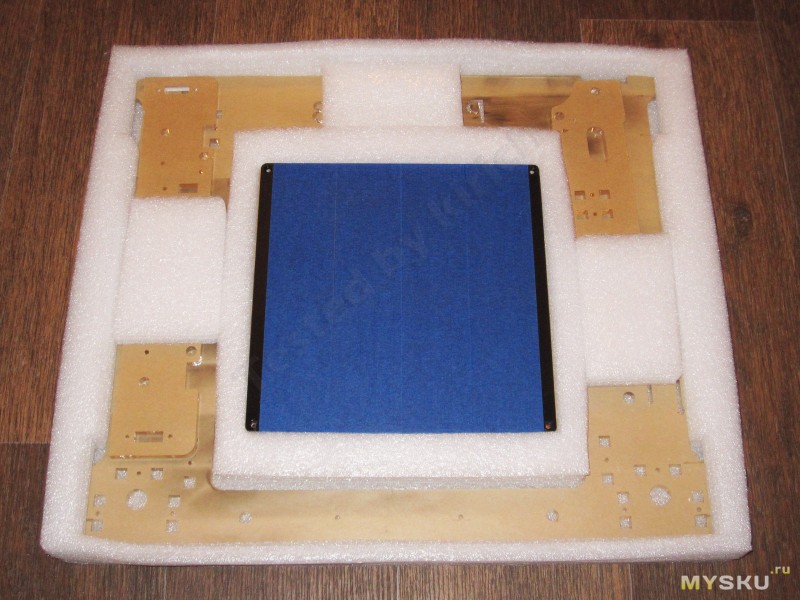

На нижнем «этаже» находятся металлические направляющие и ходовые винты, а также двигатели, экструдер, блок питания и всякая мелочевка.

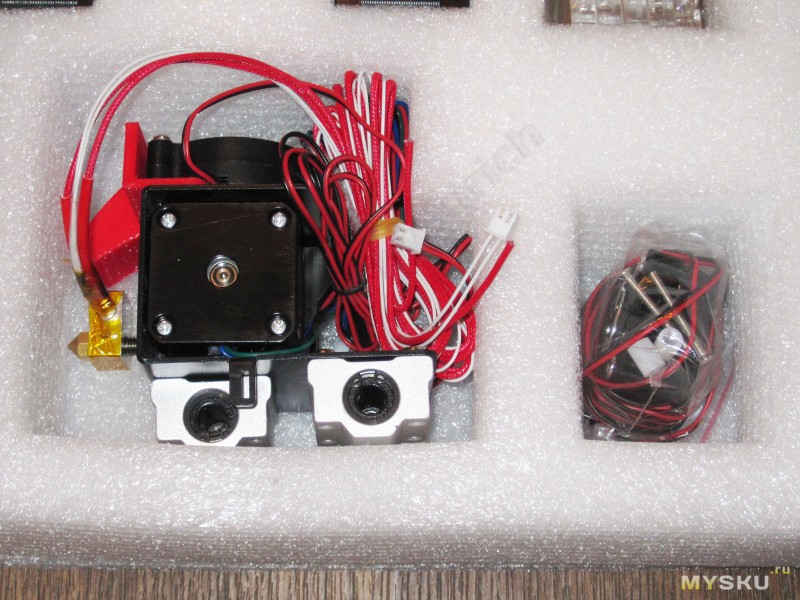

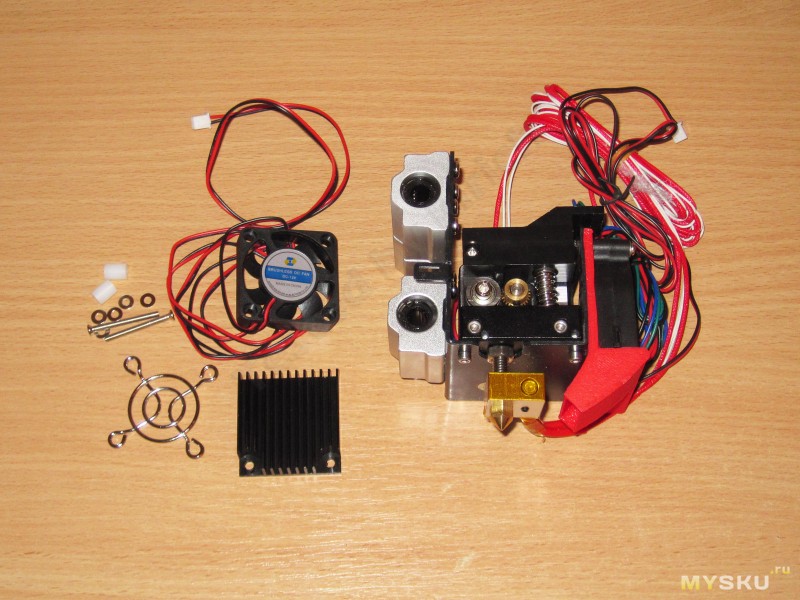

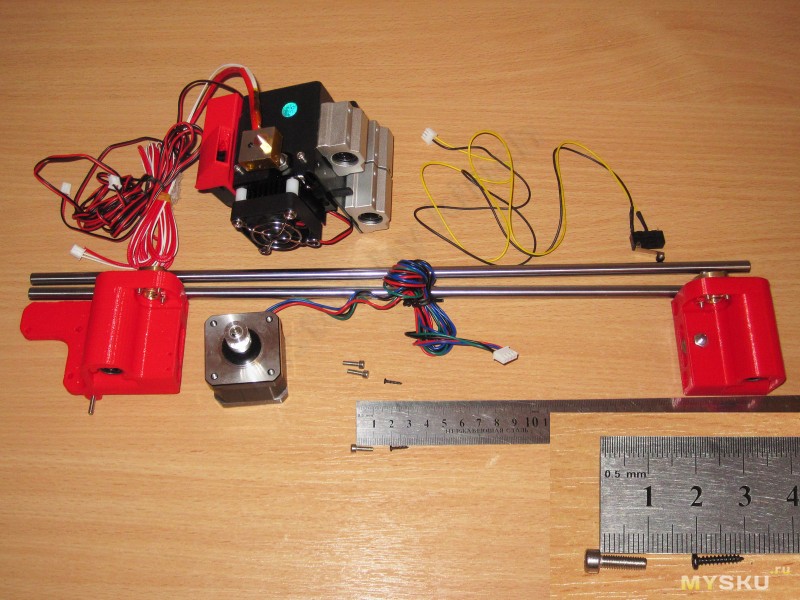

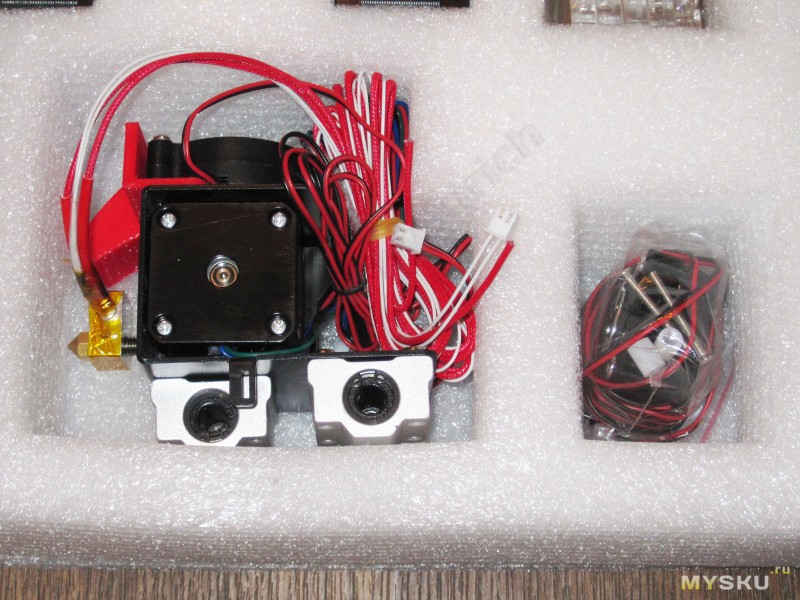

Экструдер

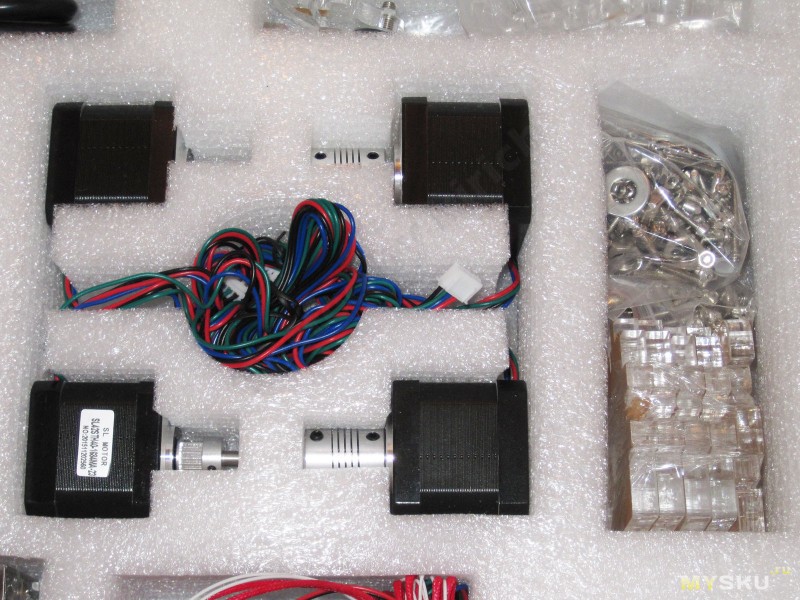

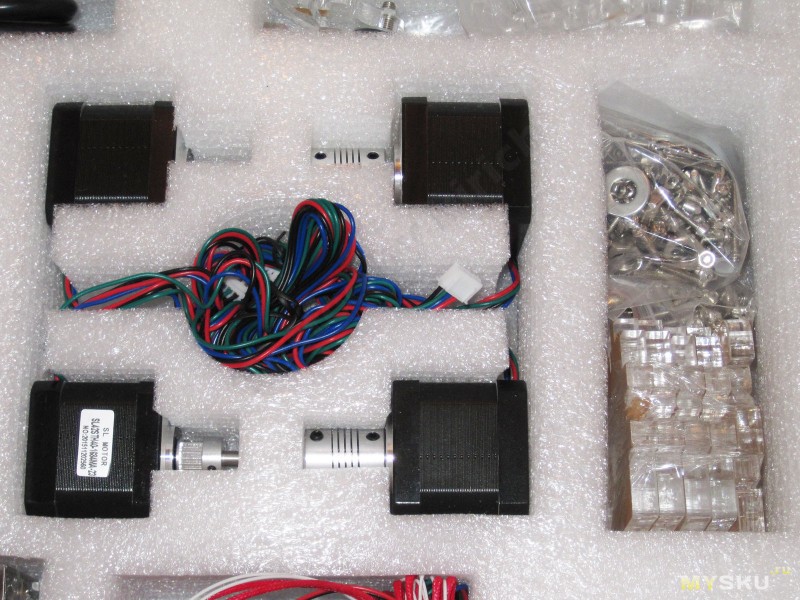

Двигатели, уложены плотно в свои «кармашки».

В общем к упаковке у меня нареканий не возникло вообще, повредить будет очень тяжело, факт.

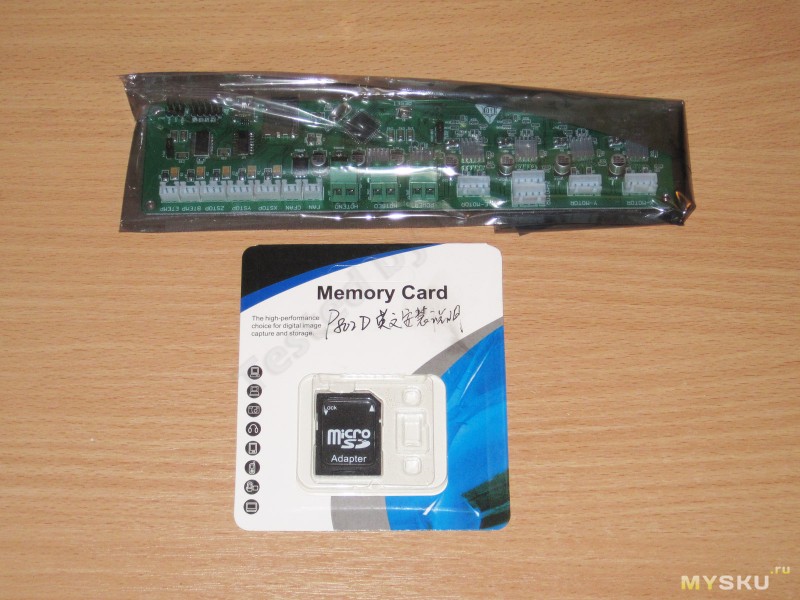

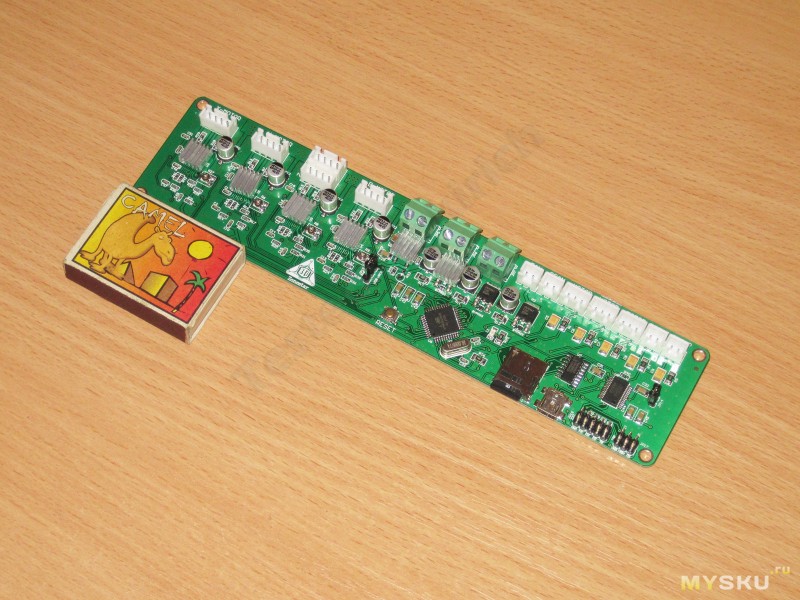

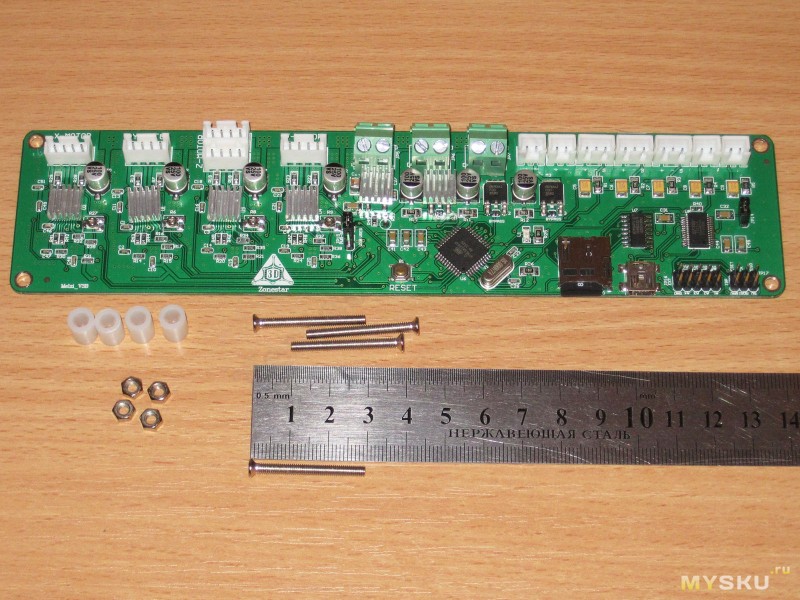

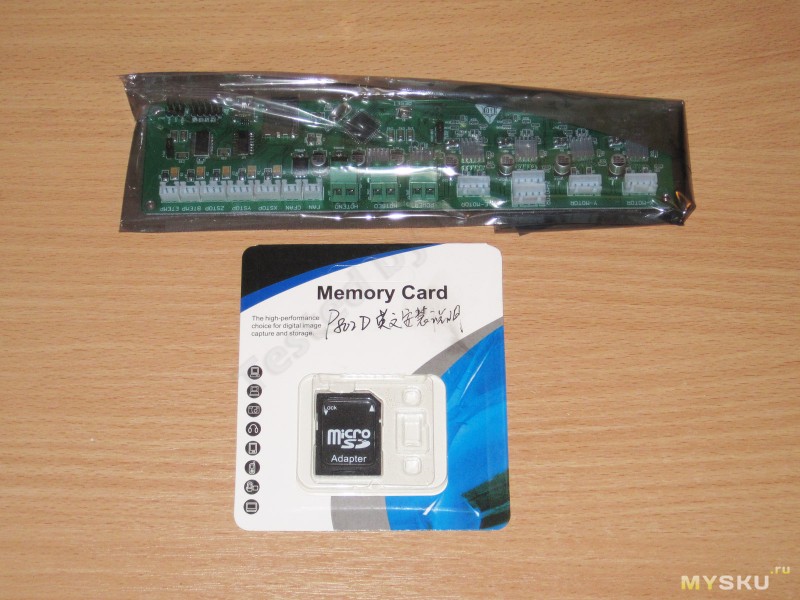

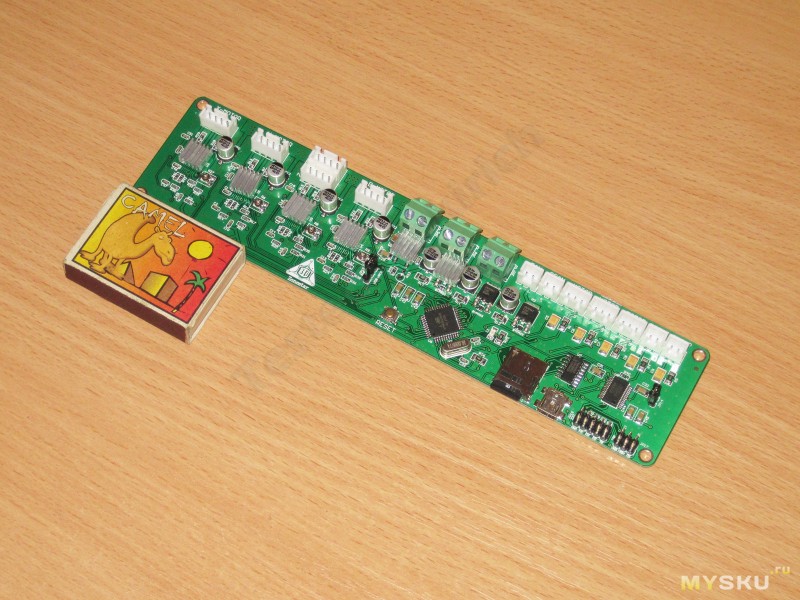

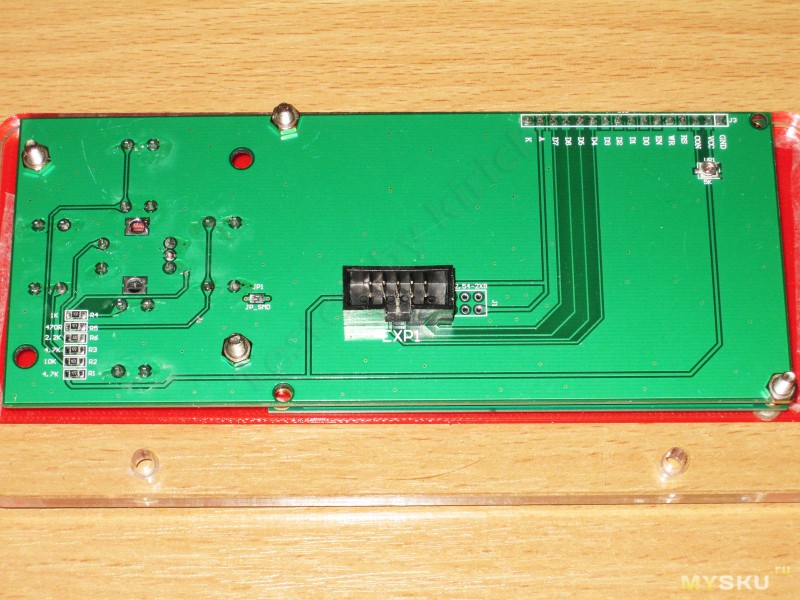

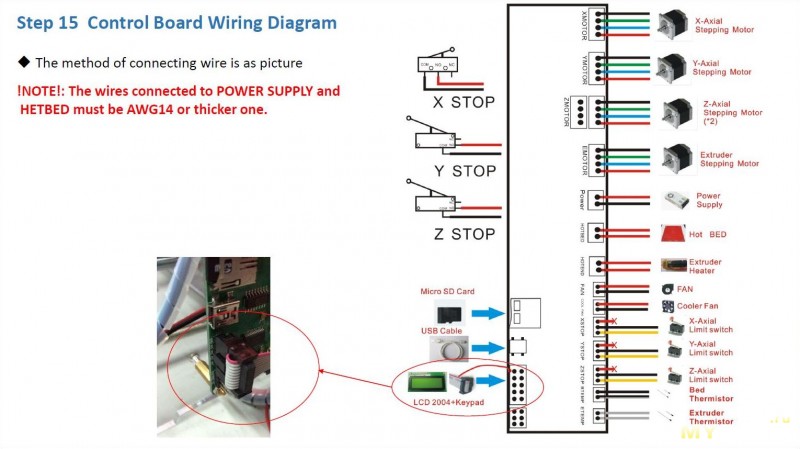

В комплекте к принтеру шла плата управления, которая «рулит» всем, двигателями, подогревом стола и экструдера, принимает сигналы от всех конечных выключателей и т.д.

Плата очень распространенная, я ее встречал отдельно в продаже, что подталкивает к идее полной самостоятельной сборки устройства. Скорее всего платы отличаются прошивками, но не думаю что это критично.

Также в комплекте дали MicroSD карту памяти, на упаковке была обозначена модель принтера и версия прошивки.

Дальнейшее описание платы и установленных на ней компонентов я уберу под спойлер.

Ну а теперь можно перейти к описанию процесса сборки.

Весь процесс я разбил на главы, соответственно инструкции, хотя как показала практика, не все так линейно как думалось изначально.

Собственно описание будет выглядеть так:

Описание из инструкции, необходимые комплектующие, иногда небольшое разъяснение и описание комплектующих, готовый узел.

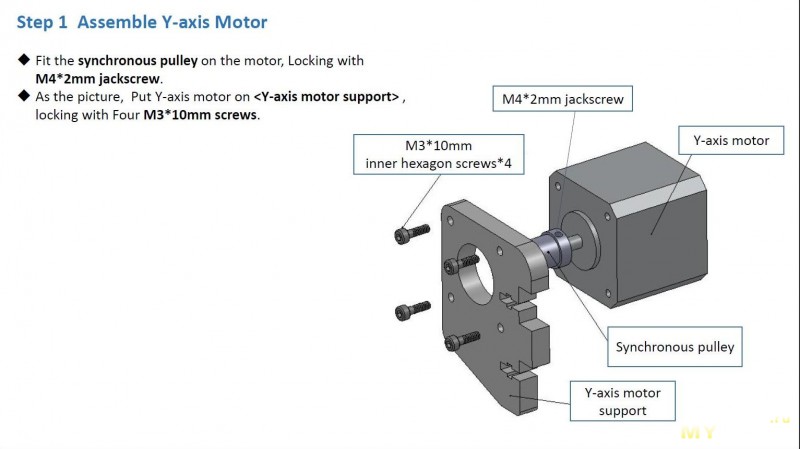

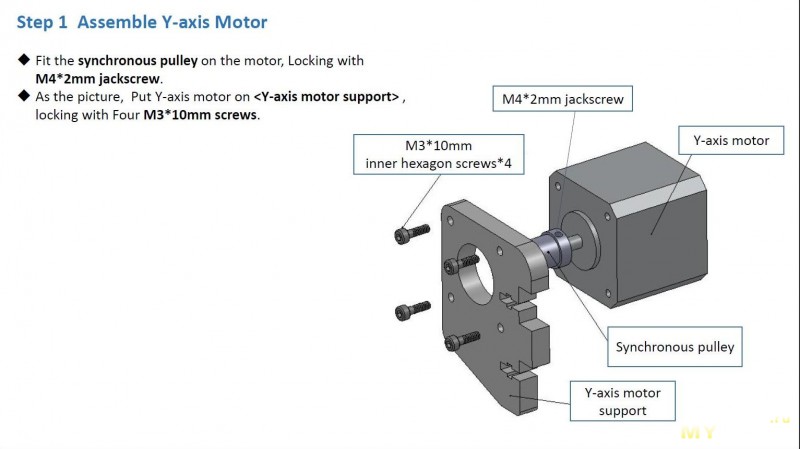

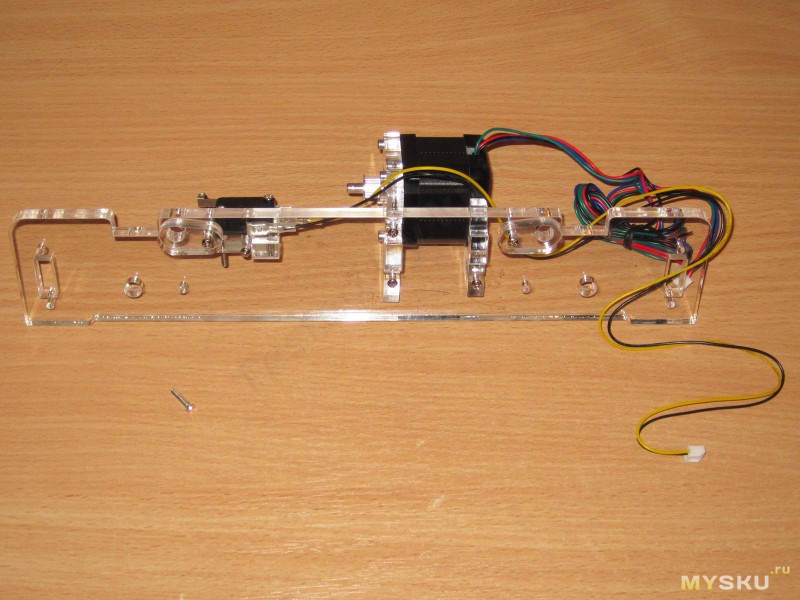

Двигатель находится в общем лотке с остальными двигателями, нижний «этаж» упаковки.

Рядом с ним лежат акриловые части и пакет с крепежом.

Пакетов с крепежом было два, на данном этапе необходим тот, который побольше.

Также пригодится шестигранный ключ и возможно отвертка.

В комплекте дали кучу разного инструмента, но реально больше половины его не понадобилось.

К сожалению весь крепеж свален в одну большую кучу, как по мне, то не помешало бы хоть какое нибудь разделение.

Удивило количество крепежа, я пытался понять куда его столько, но подумал что если дали, то наверное надо, реальность оказалась несколько другой, его много осталось.

Зачем то дали кучу мелких саморезов разных размеров и форм. В реальности пригодилось всего два.

Для удобства сборки разложил крепеж в отдельные пакетики согласно размеру или типу крепежа.

Советую сделать также, собирать гораздо приятнее.

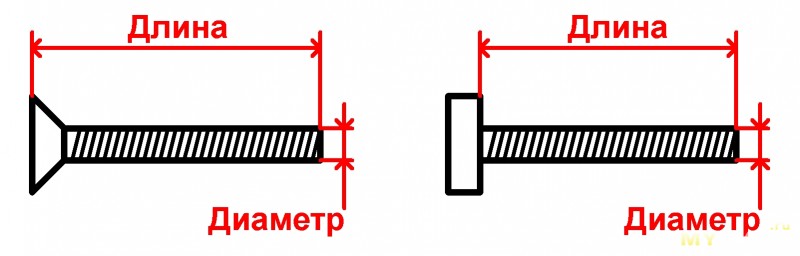

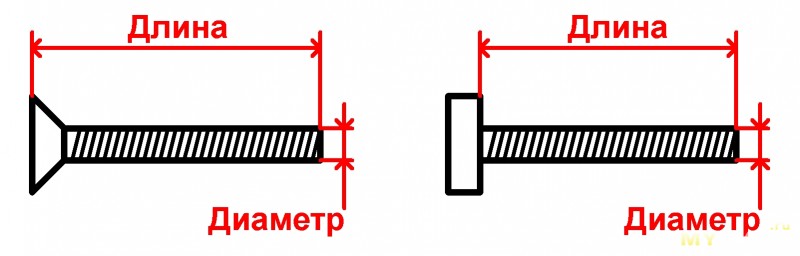

В инструкции везде указана длина и диаметр винтов, на всякий случай прилагаю памятку, как измеряется длина винтов с потайным шлицем и обычным.

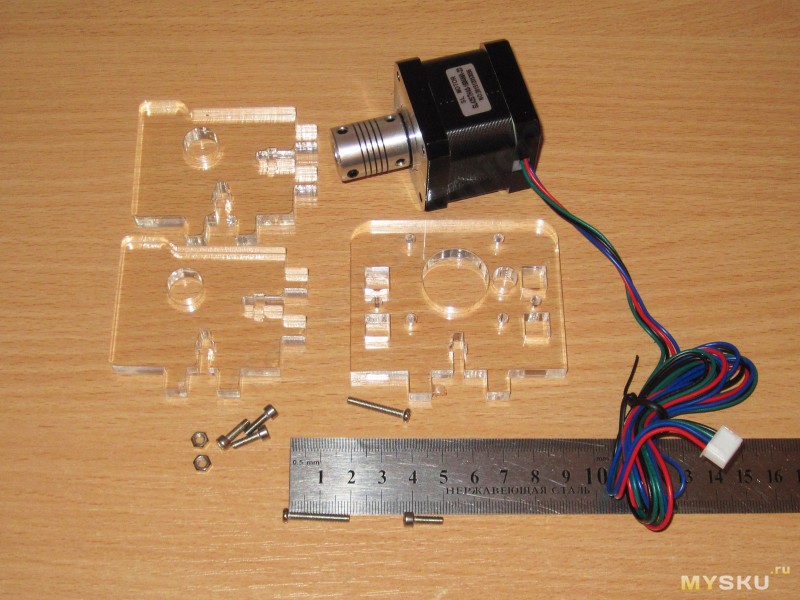

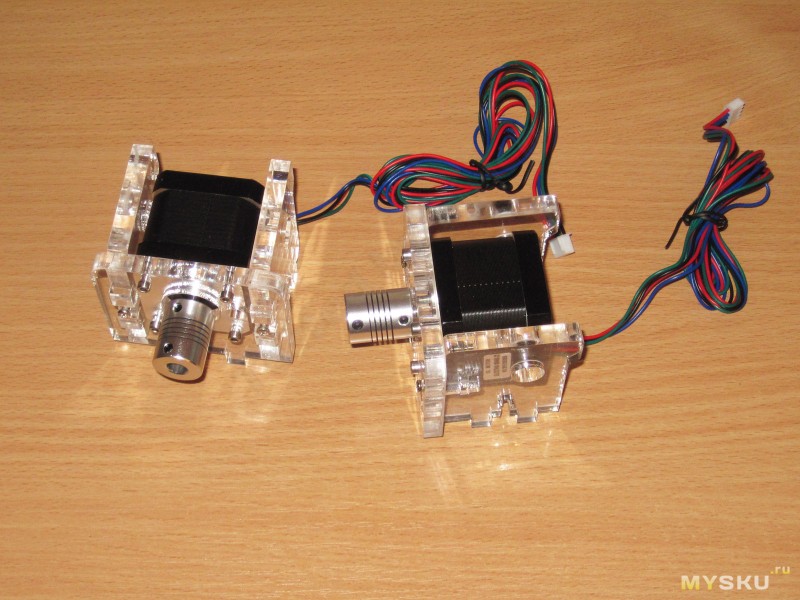

В комплекте идут четыре шаговых двигателя SY42STH38-1684A, пара для привода с зубчатым ремнем (слева), и пара с установленными демпферами (справа).

Для этого шага нужен двигатель, который на фото расположен слева.

В 3D принтерах применяют шаговые двигатели из-за простого контроля угла поворота, так как от этого зависит точность позиционирования.

В комплекте двигатели довольно мощные, я встречал переделки под менее мощные двигатели, но смысла в этом не вижу, так как если двигатель из-за перегрузки будет иногда пропускать шаги (слышен довольно отчетливый звук типа клац-клац), то печать будет идти неправильно.

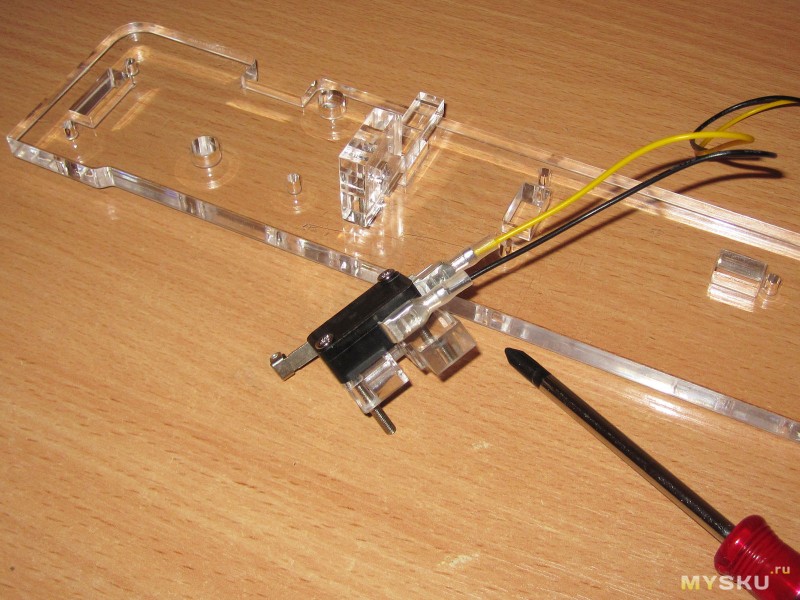

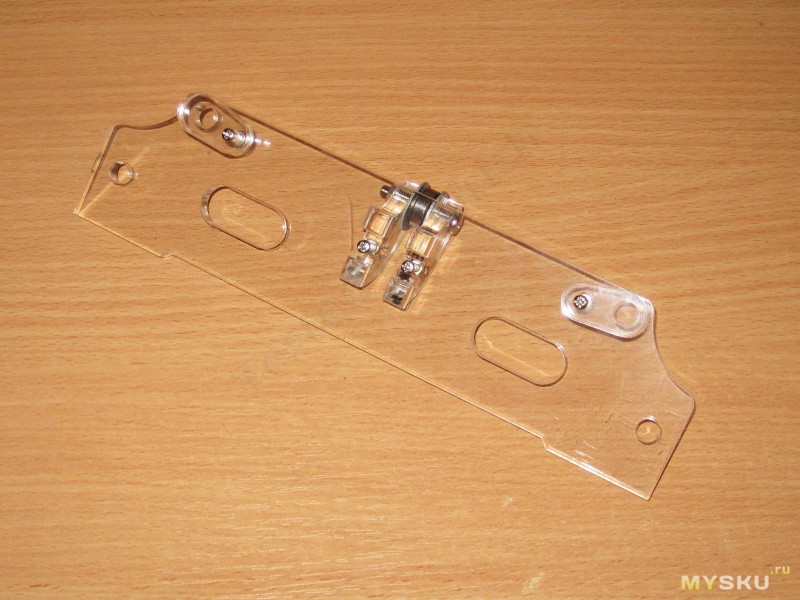

И так, берем акриловую часть как на фото, двигатель, четыре винтика длиной 10мм и шестигранный ключик.

Вообще весь процесс происходил с постепенным возрастанием сложности сборки, сначала примитивное, потом сложнее и сложнее. На мой взгляд довольно удобно.

Готовый узел. На фото провода от двигателя выходят вверх, практика показала, что лучше сделать их вниз (повернуть двигатель на 180 градусов при монтаже).

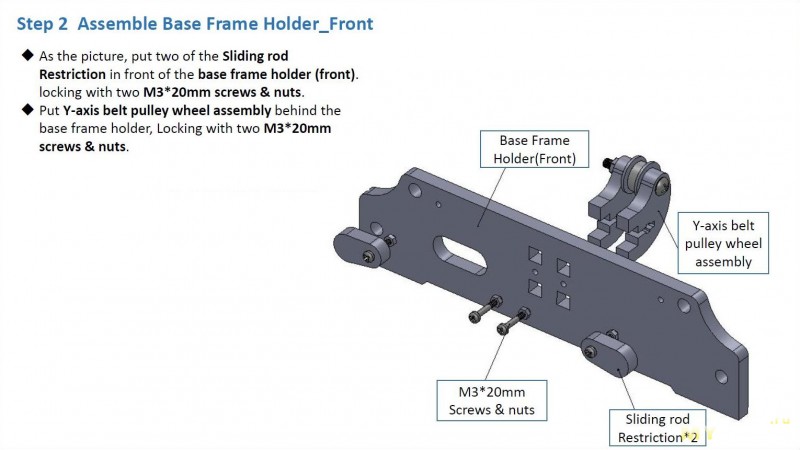

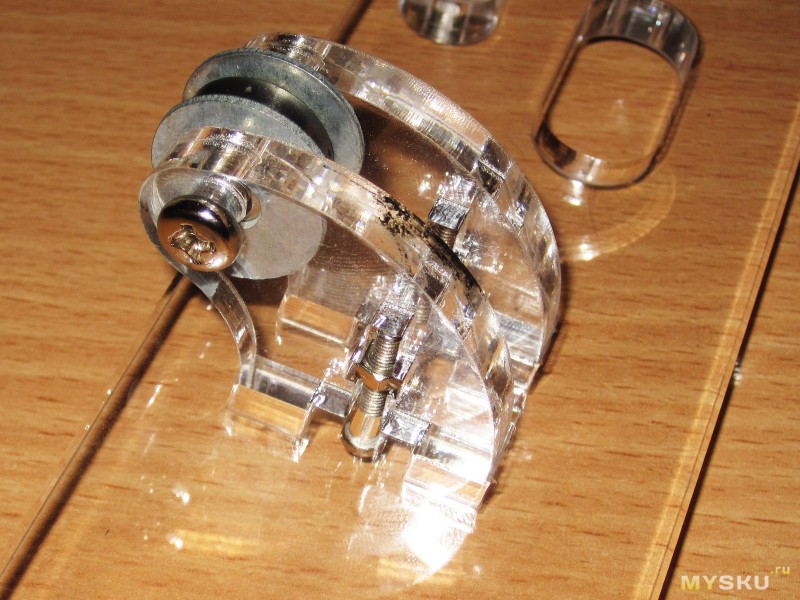

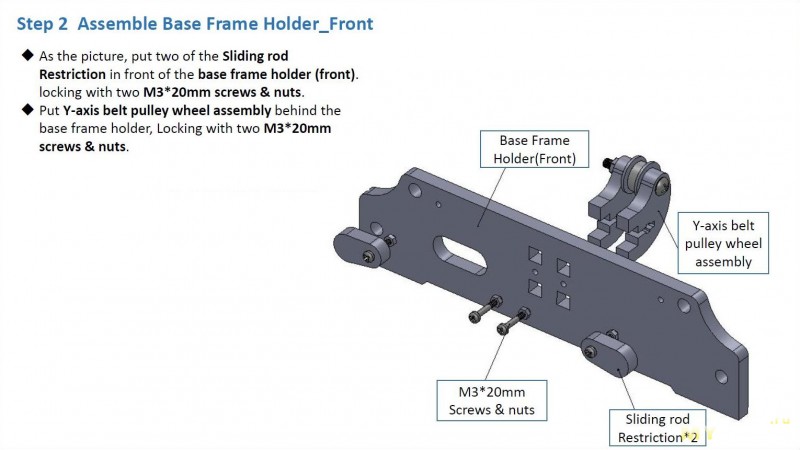

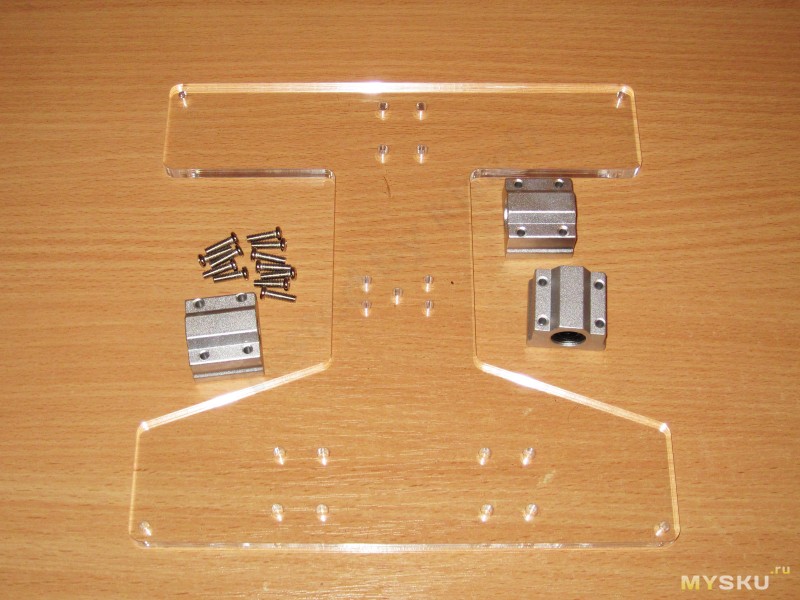

Находим на нижнем «этаже» пакет с небольшими акриловыми элементами и часть с подшипником, на среднем часть как на фото ниже.

В комплекте много разных небольших элементов. Для этого шага нужна пара тех, что слева.

Эти элементы будут потом фиксировать металлические направляющие.

Все необходимые части на фото.

Здесь применены винты под крестовую отвертку, а не под шестигранник.

Соединяем детали, потом не без трудностей вставляем гаечки и фиксируем конструкцию при помощи винтов. Затягивать надо без фанатизма, но так, чтобы элементы держались крепко.

Иногда на таких узлах есть небольшие остатки акрила в углах, потому если части садятся неплотно, то лучше проверить и лишнее срезать. Такое мне встречалось раза 3 за весь процесс.

Полностью собранный узел.

В верхней части упаковки находим конечные выключатели со жгутом из проводов, в средней части соответствующий чертежу акриловый элемент.

Выключатели двух типов, два больших и один маленький. Для данного шага подойдет любой из больших. Подключение при помощи клемм, возможно будет удобно при замене.

Для дальнейшей сборки необходимо все что на фото. Двигатель из шага 1 сборки, небольшие акриловые элементы из шага 2.

Выключатель прикручивается к одному из мелких акриловых элементов как на фото. Вообще хватило бы винтов и короче, но я действовал по инструкции, потому поставил длинные.

Полностью собранный узел. Остался один винт, я так и не понял зачем он нужен. по чертежу он есть, но ставить его некуда.

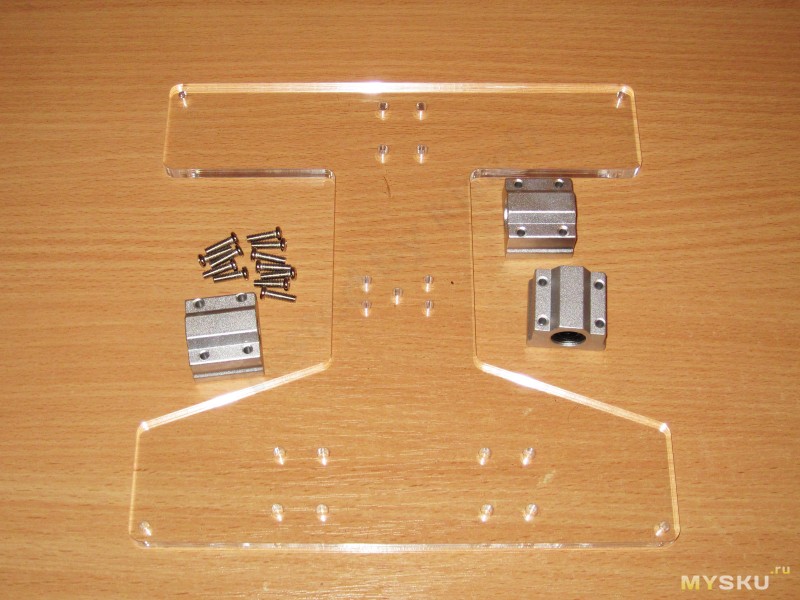

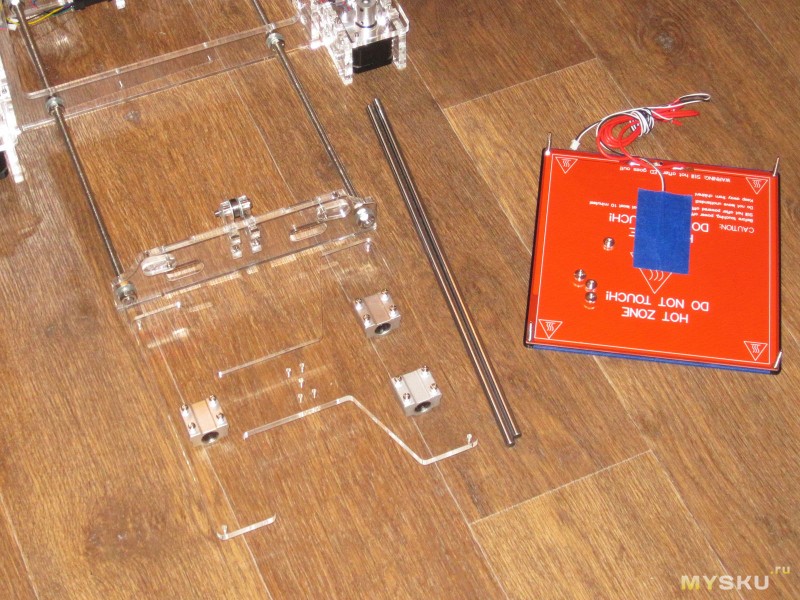

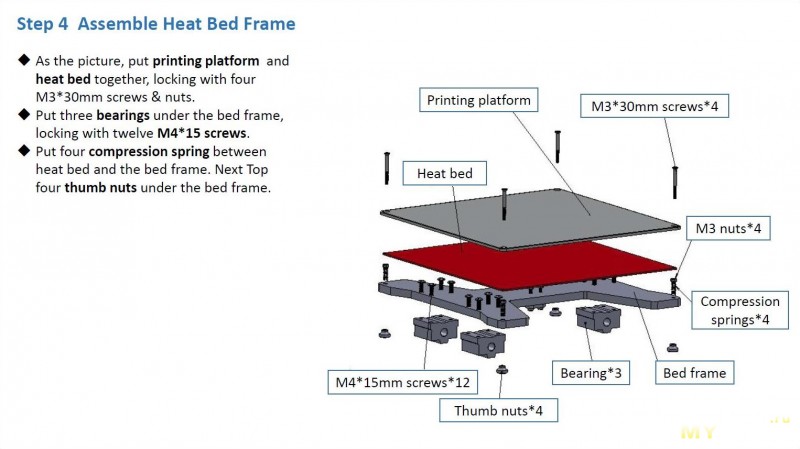

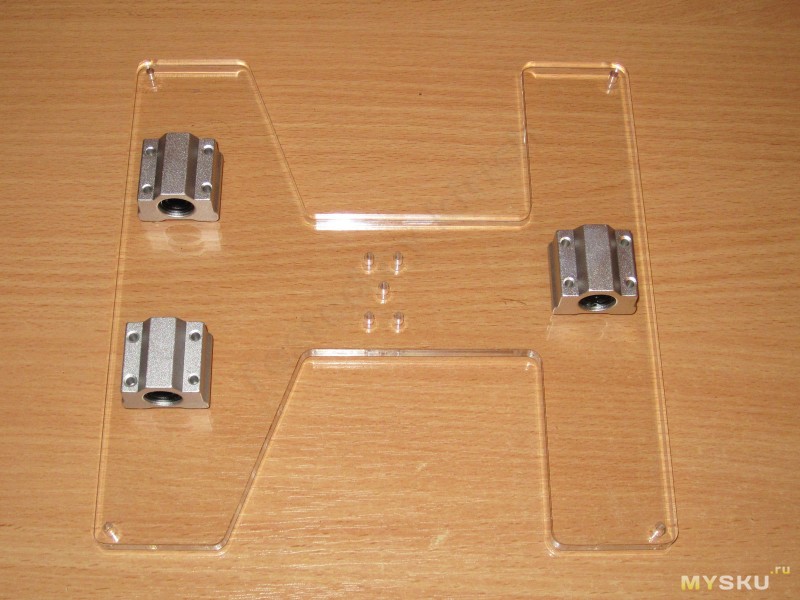

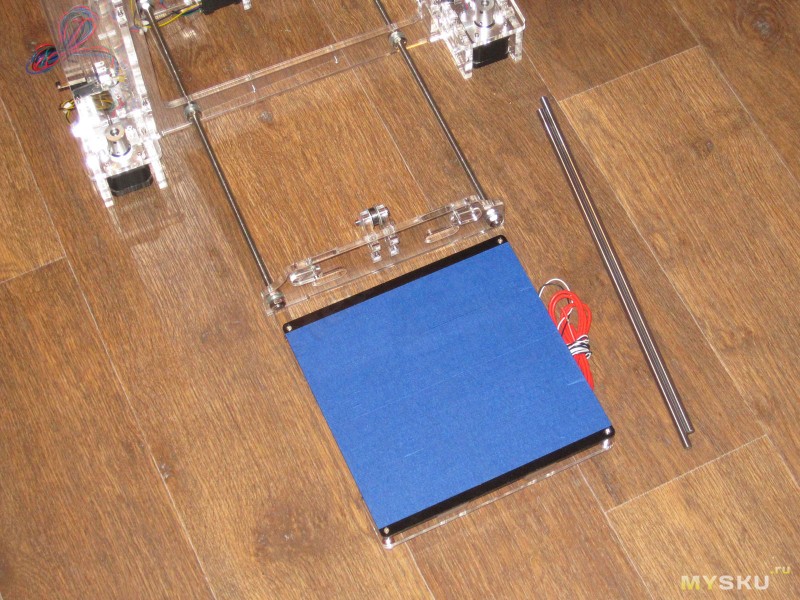

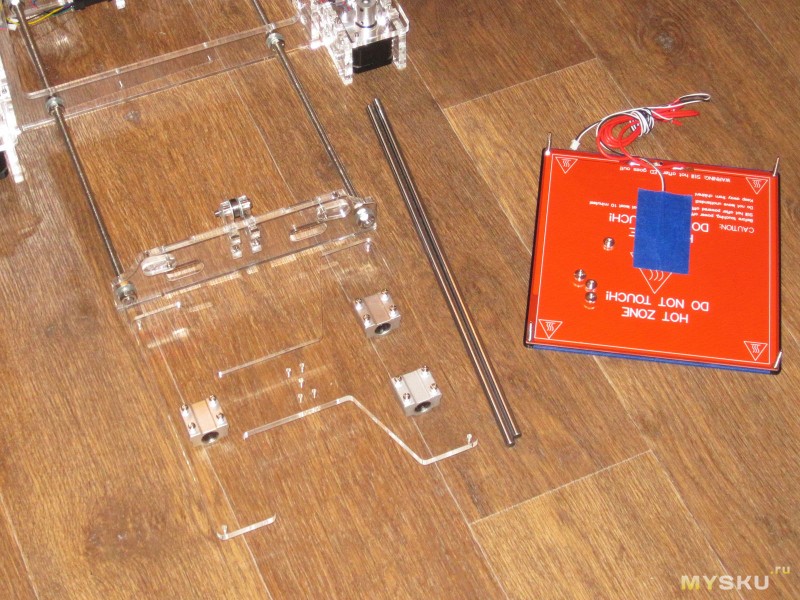

На верхнем слое упаковки находим три пакетика с линейными подшипниками, а на среднем собственно столик.

В описании шага 1 я сказал что пакетов с крепежом два, большой и маленький, на этом этапе пришло время открыть маленький пакетик.

Внутри найдем кучу разных винтиков, несколько пружинок и гаечек с накаткой для удобного закручивания руками.

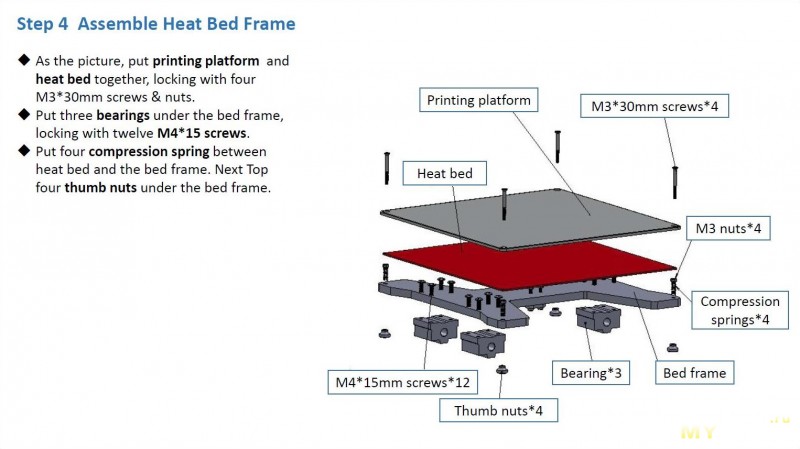

Сначала нам понадобится рамка стола, которая хранится под стеклянным столиком, три подшипника и часть крепежа.

Берем рамку, три подшипника и двенадцать винтов большого диаметра.

Да, подшипников именно три, а не четыре, как можно было бы ожидать. Это не недостача, а особенность. Иногда ставят четыре, но чаще всего достаточно трех.

Скручиваем все вместе как показано на фото.

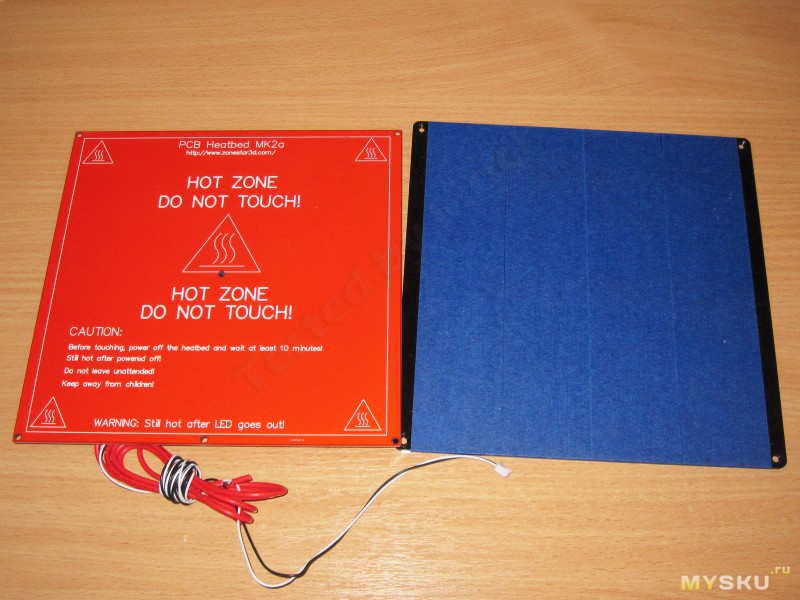

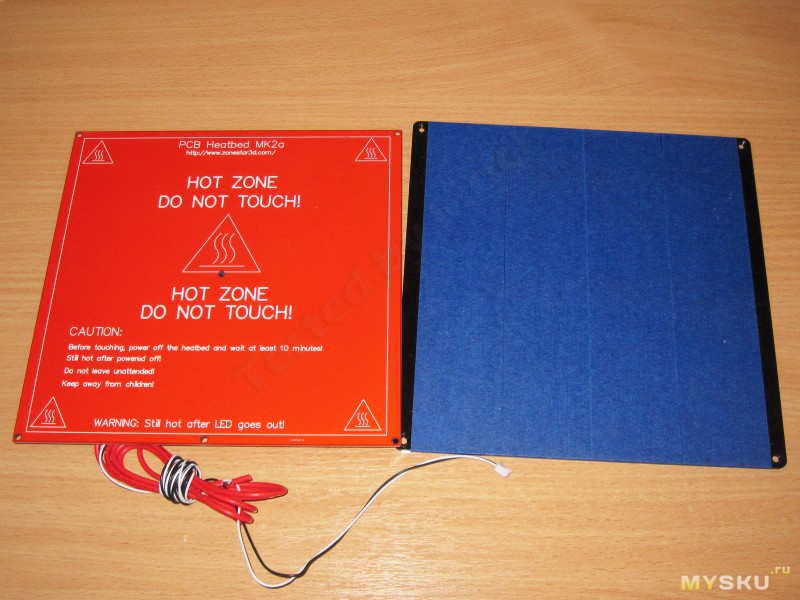

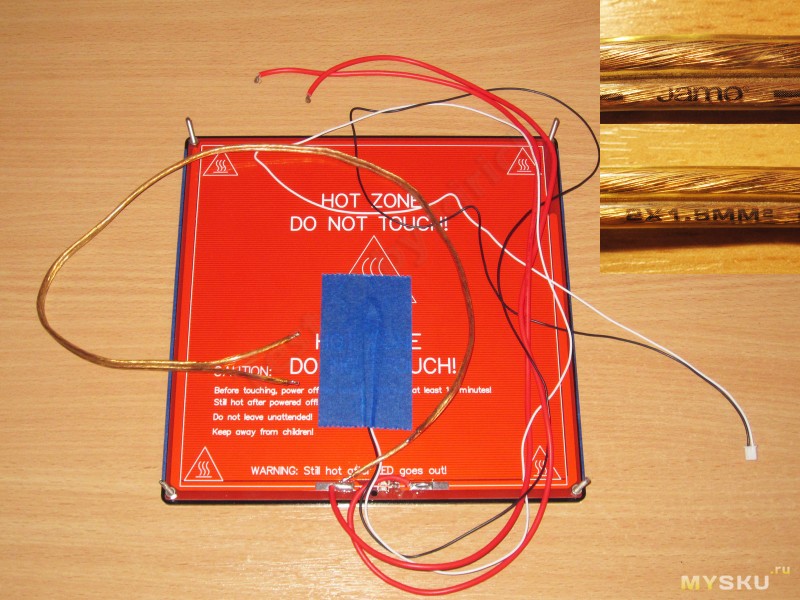

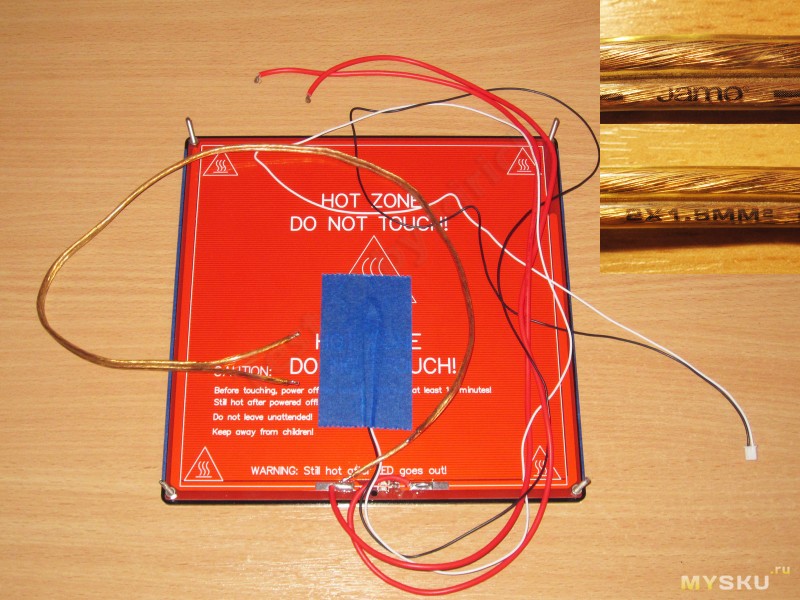

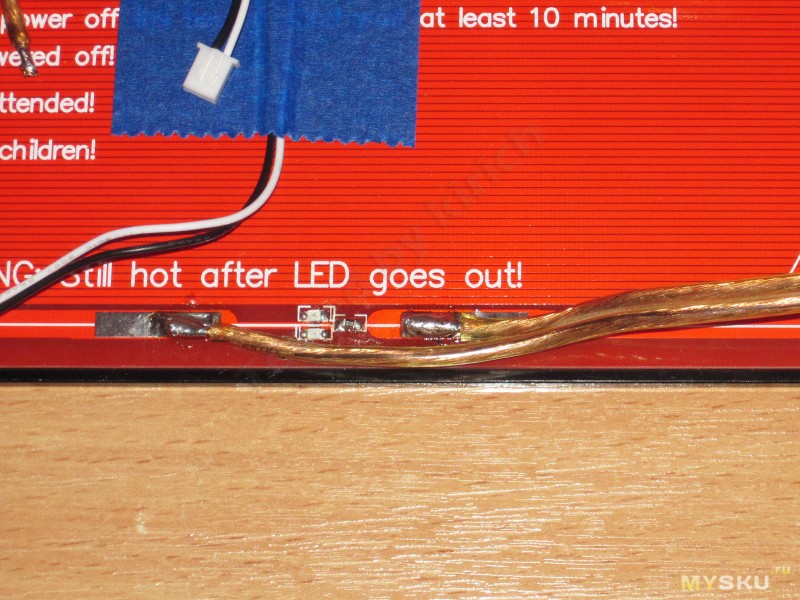

Кроме стеклянного столика в упаковке находился и подогреватель.

Дело в том, что для лучшего качества печати необходимо подогревать стол. Иногда совсем немного, а иногда до 100-110 градусов (например печать ABS пластиком).

Производитель решил вопрос очень просто, подогреватель представляет из себя печатную плату с дорожками. Как известно при протекании тока через проводник он нагревается, обычно это плохо и нагрев стараются уменьшить, увеличивая толщину и ширину дорожек. В данном случае наоборот, нагрев только на пользу.

Дорожки сделаны так, что обеспечивается равномерный нагрев платы, сверху которой располагается стеклянный стол.

На самом деле существуют варианты, когда зонами подогрева можно управлять, чтобы не греть весь стол при печати небольших деталей, но это усложняет конструкцию и управление, потому применяется редко.

Я выше писал, что стол стеклянный. Раньше часто использовали металлические столы, но они могли деформироваться при работе, что мешало нормальной печати.

После этого стали применять столы из стекла, они меньше подвержены температурным деформациям.

Для лучшего прилипания модели к столу рекомендуют наклеивать на поверхность синий малярный скотч. Такой скотч производит фирма 3М. Говорят что его можно купить в строительном супермаркете. Я не нашел, буду заказывать через интернет, так как у нас в городе с 1.5млн населением оказывается, что это очень большая редкость.

Хорошо что производитель набора подумал заранее и проклеил поверхность стола необходимым скотчем, этого хватит на тесты и пробную печать первых моделей, потом надо будет покупать. удобнее использовать скотч шириной 50мм.

Но приклеенный скотч довольно сильно заходил на нижнюю часть и я для улучшения прилегания и более легкого его отклеивания решил сначала обрезать лишнее.

Удобнее всего это делать при помощи линейки и канцелярского ножа.

Вообще есть мысль промазать место контакта с нагревателем при помощи теплопроводящей пасты.

При помощи винтов длиной 30мм и гаечек скручиваем вместе подогреватель и стол, потом сверху одеваем пружинки. Мне в комплекте дали пять пружинок вместо четырех, разумное решение, так как пружинки любят теряться :(

Снизу тем же синим скотчем приклеен термодатчик, который помогает контролировать температуру нагревателя.

Собираем всю конструкцию вместе. при этом даже остались некоторые запасные части.

Но вообще скрутил я его полностью зря, так как не знал что потом придется разбирать обратно.

Потому рекомендовал бы просто не выполнять последний этап.

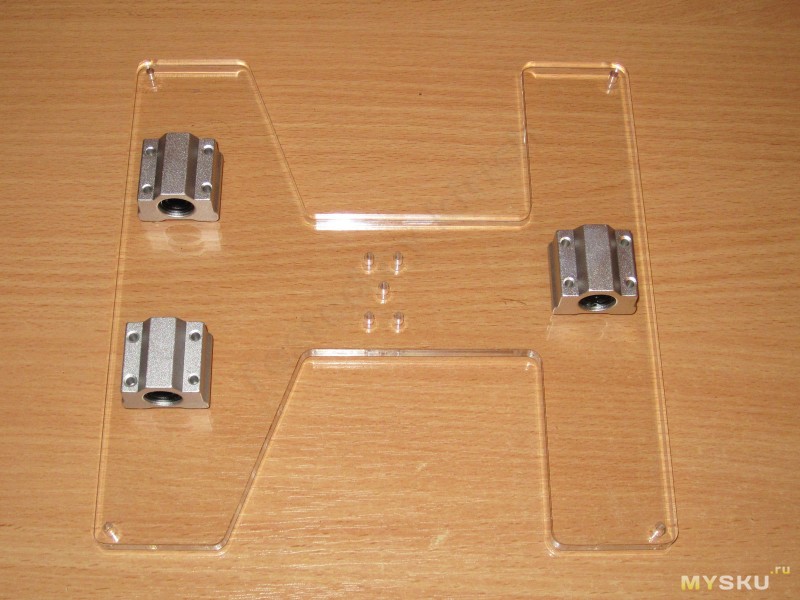

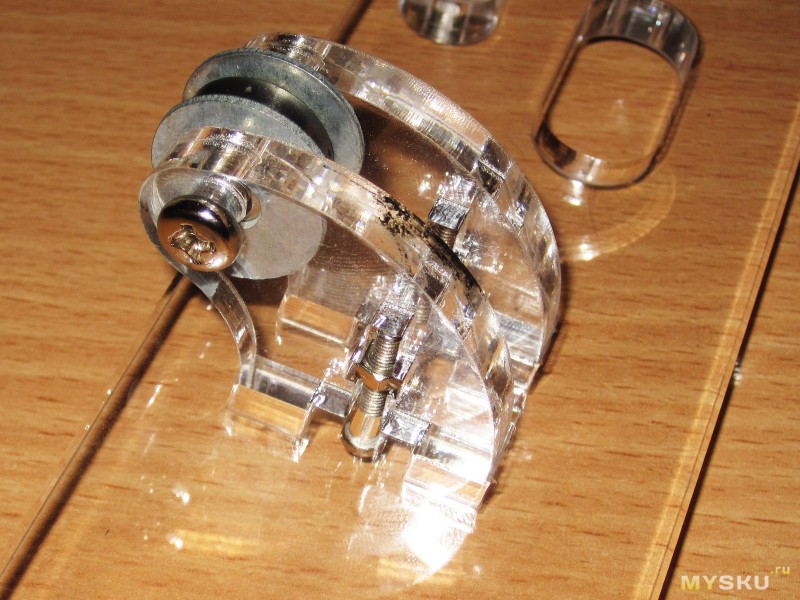

Находим на верхнем слое, под большой деталью из акрила, небольшие элементы.

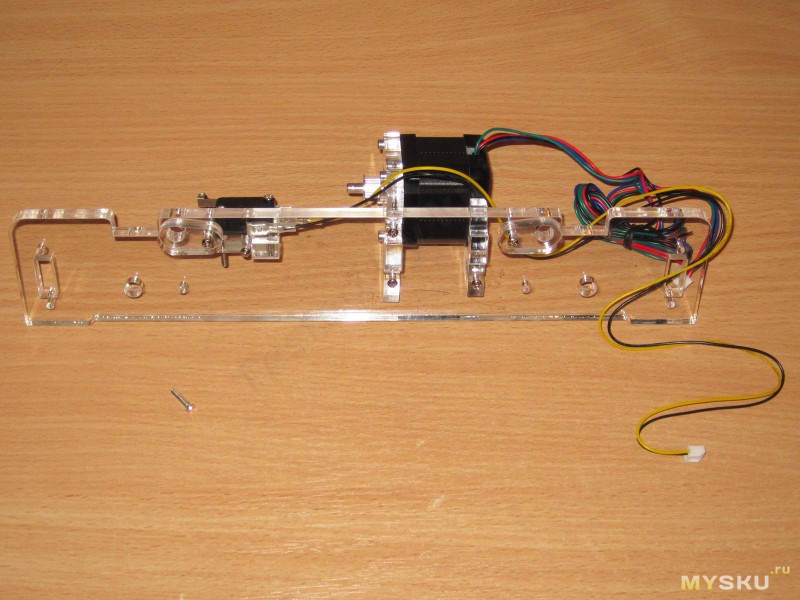

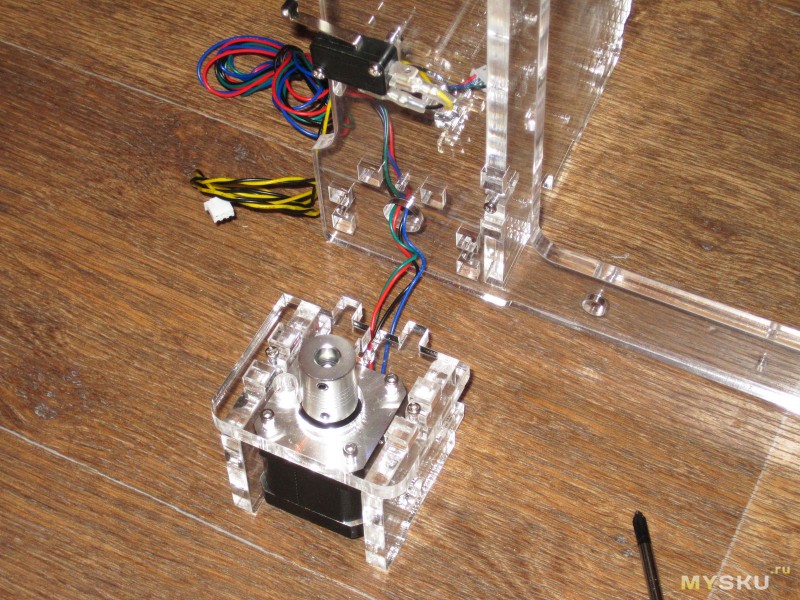

После этого достаем с нижнего слоя два двигателя с демпферными насадками.

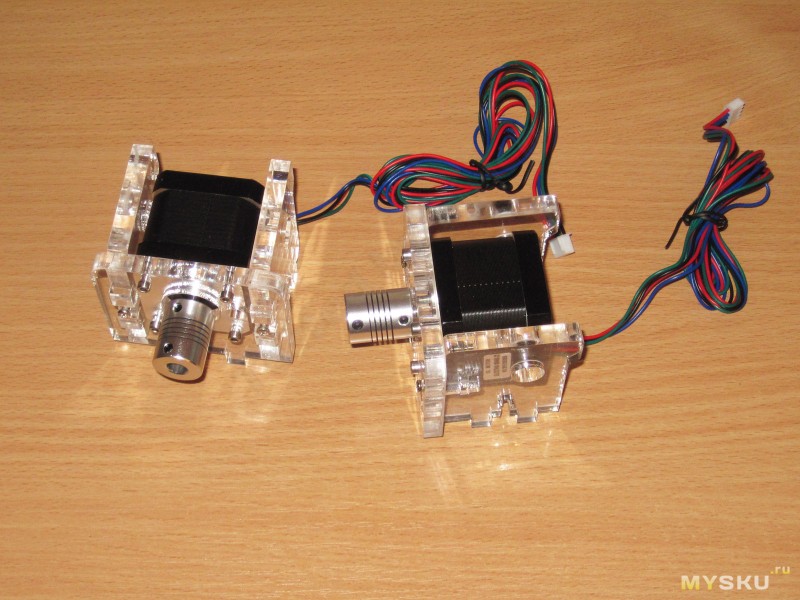

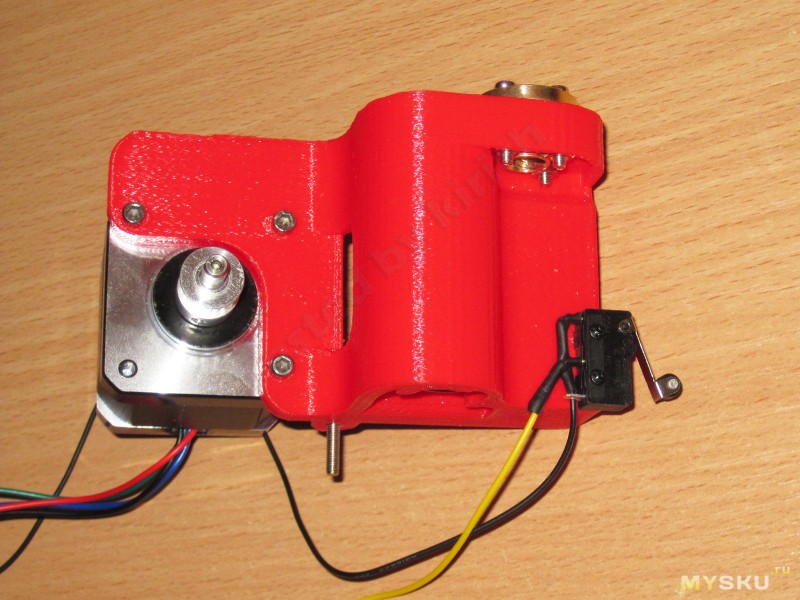

На фото необходимый комплект для сборки одного привода, таких комплектов надо два, для левого и правого соответственно.

На фото видно, что правая акриловая деталь несимметричная и имеет дополнительное отверстие сбоку от большого, основного.

В инструкции про это ничего не было сказано, но при сборке я решил сделать так, чтобы у одного комплекта это отверстие получилось слева, а у другого — справа, на всякий случай.

И не ошибся, при установке этих узлов так и надо, чтобы одно отверстие получилось слева, а другое справа, учтите это.

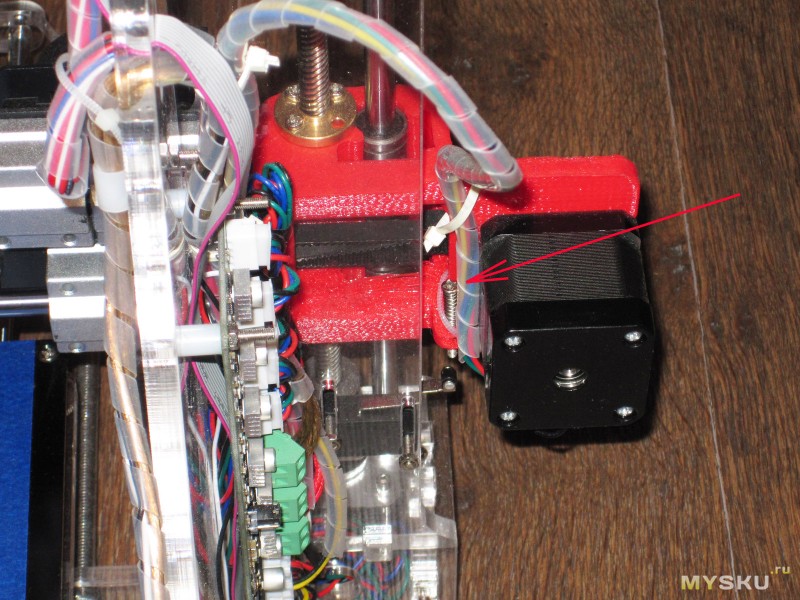

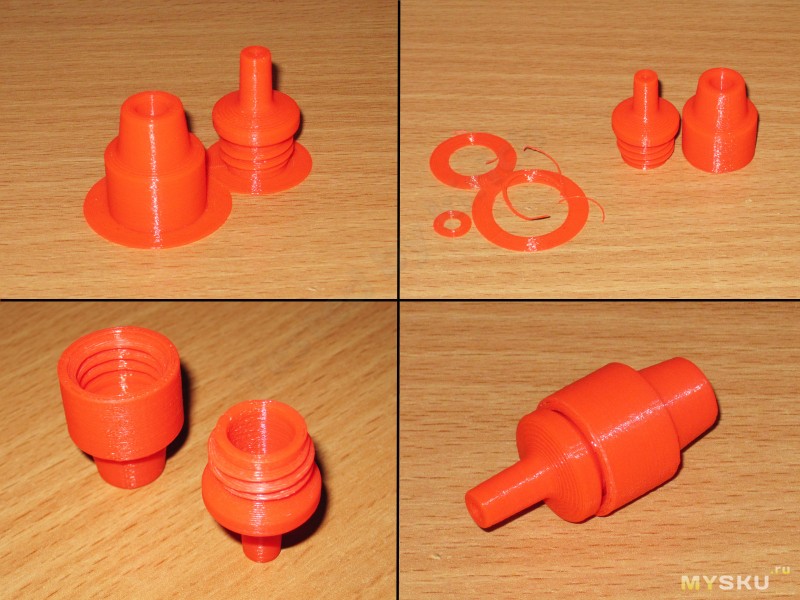

Изначально я не знал что за бобышки прикручены к двигателям, думал что они цельные.

Но оказалось что это демпфирующие элементы, они имеют прорезь и при нажатии их можно немного согнуть.

При монтаже я выставил их так, чтобы низ демпфера немного выходил за пределы акрилового корпуса.

Два почти одинаковых узла готовы.

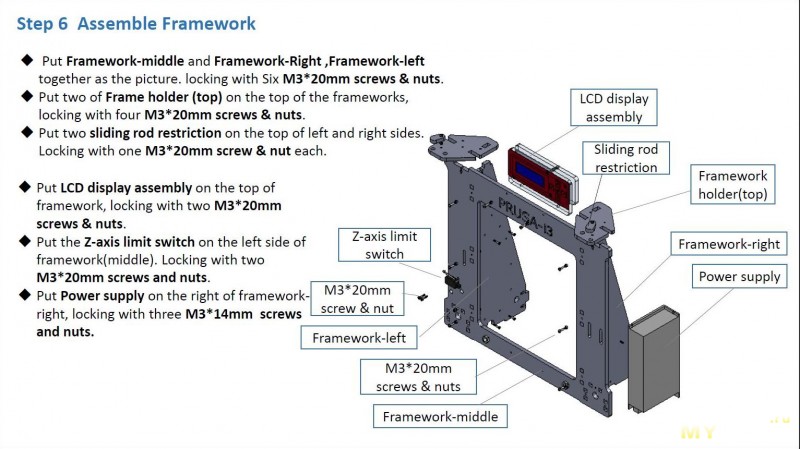

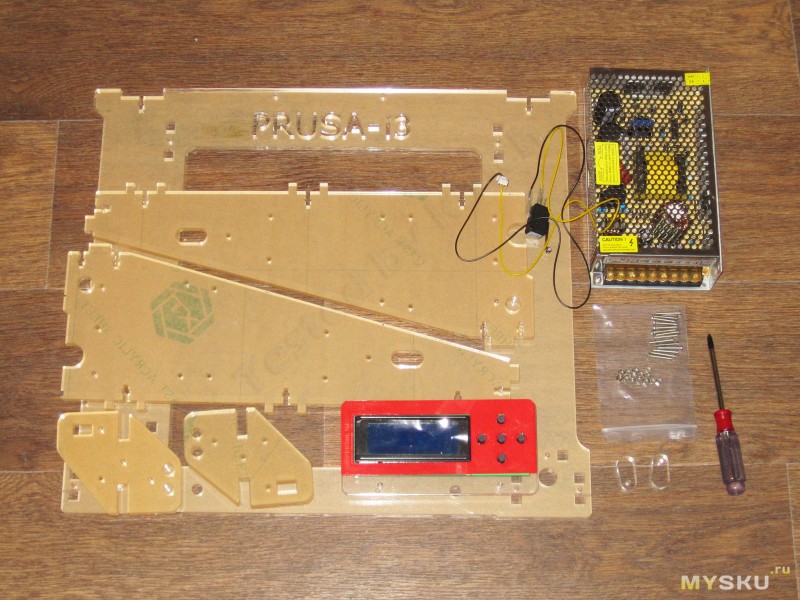

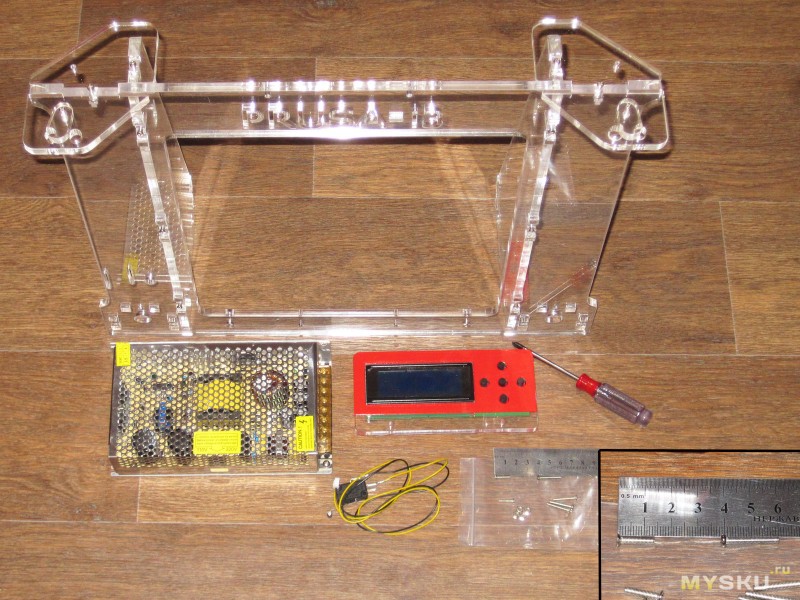

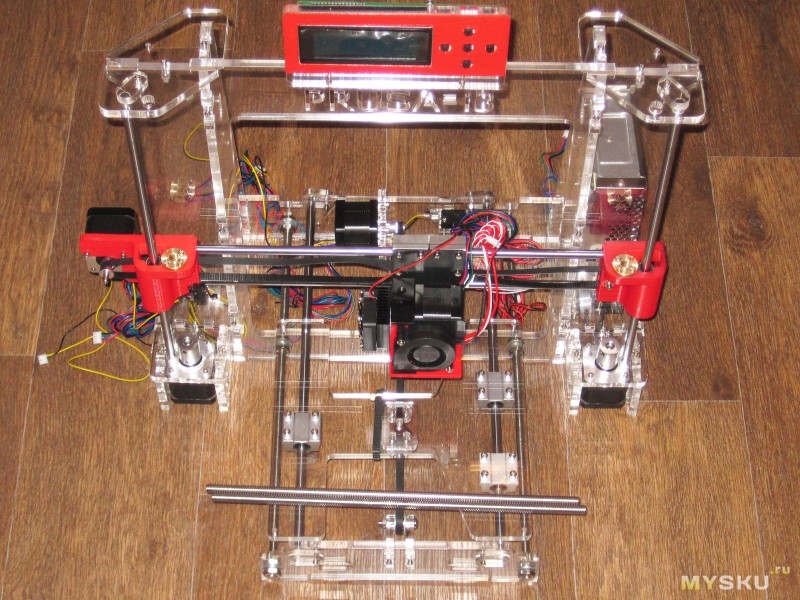

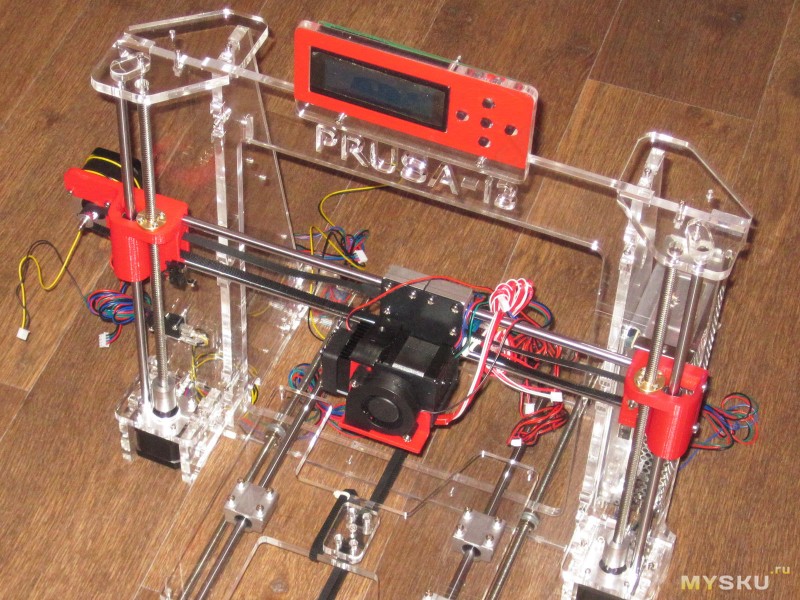

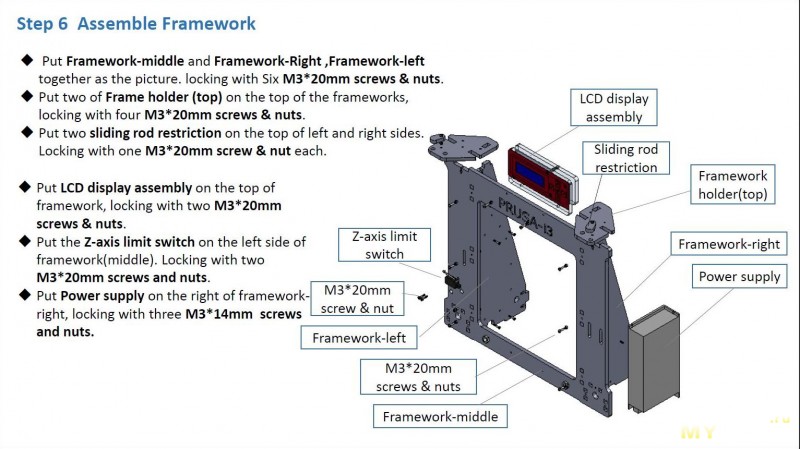

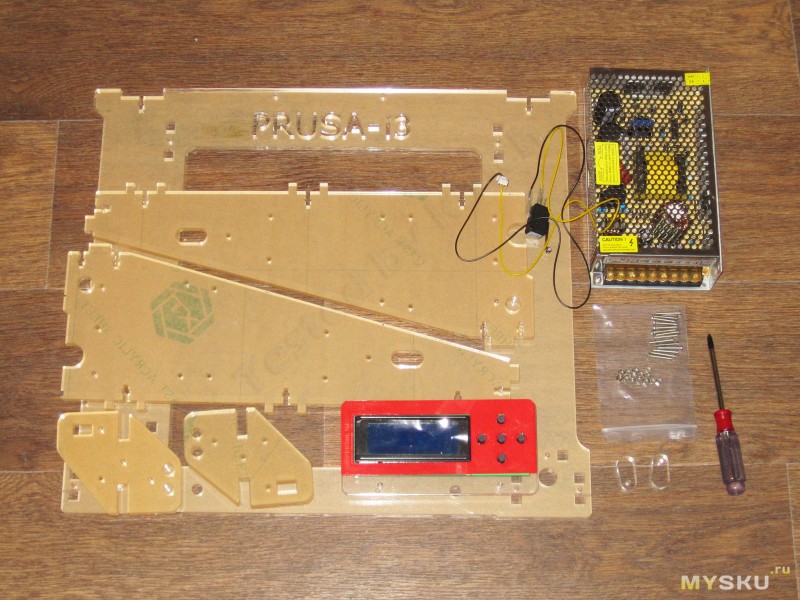

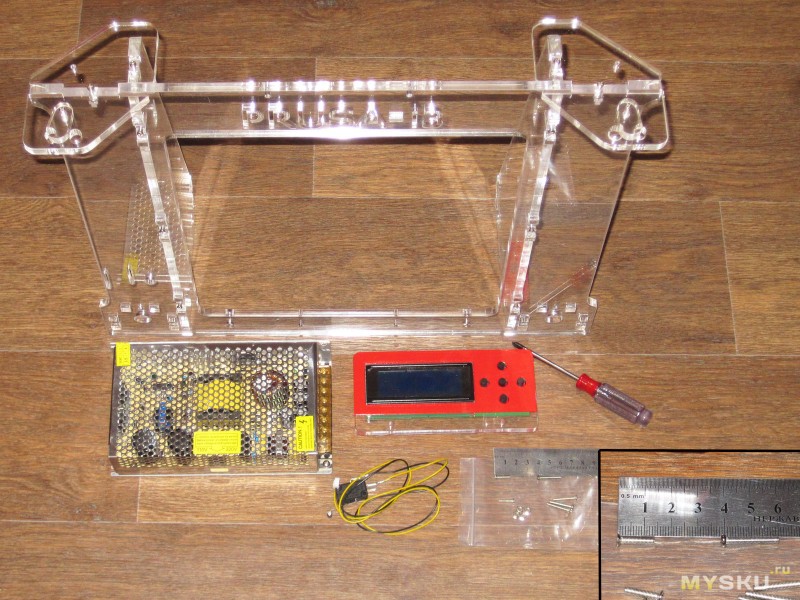

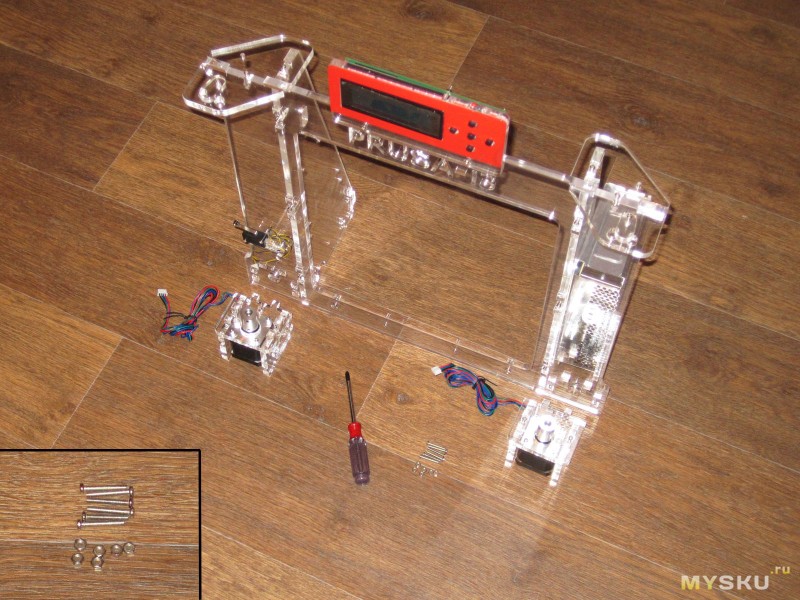

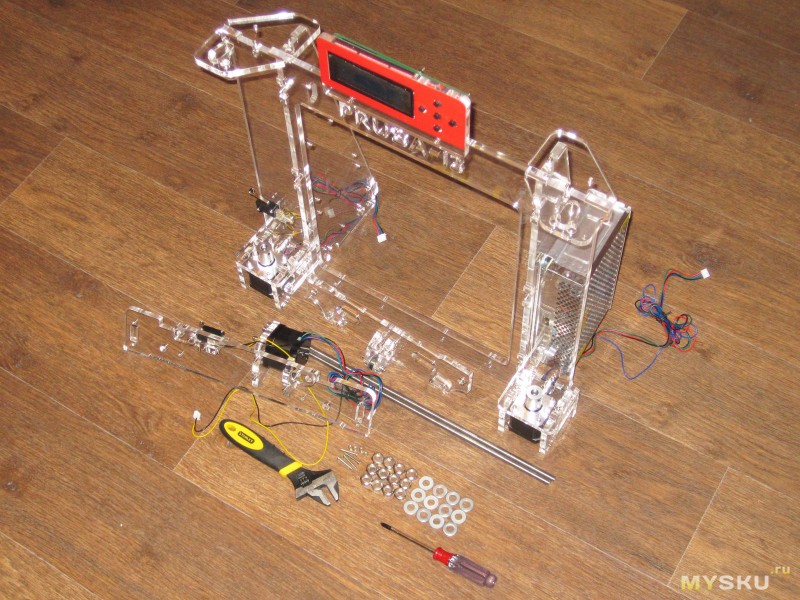

Если до этого мы занимались сборкой мелких узлов, то эту часть мелкой уже никак не назовешь

Находим самую большую часть рамы (не заметить ее невозможно), угловые элементы, а также блок питания и большой конечный выключатель.

Также здесь понадобится пара небольших акриловых элементов из шага 2 сборки (таких же как там были использованы)

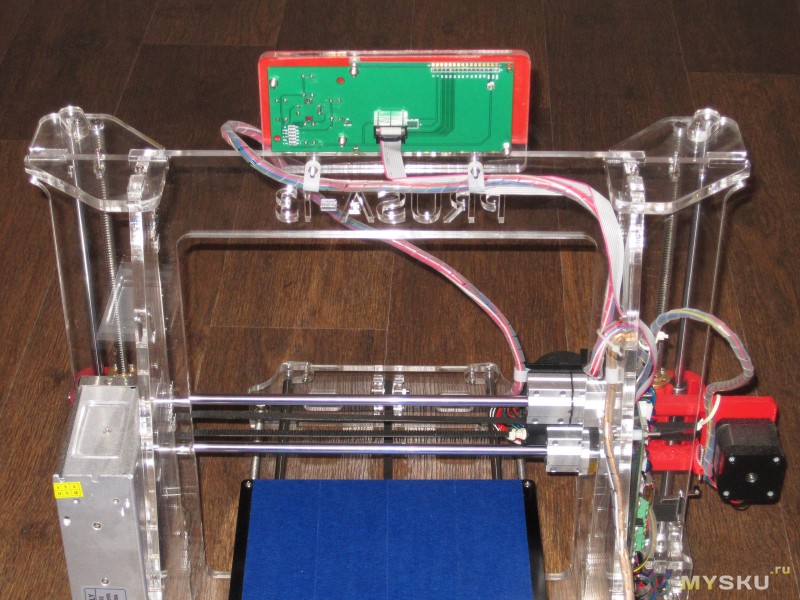

Здесь расписывать особо смысла нет, собрать неправильно очень тяжело, в качестве ориентира служит надпись с названием принтера.

Иногда раму принтера делают из металла, иногда из акрила, энтузиасты по началу делали даже из фанеры и ДСП.

Из металла рама конечно была бы лучше, но в данном случае все собирается и акрила толщиной около 8мм. При нормальной фиксации входящим в комплект крепежом держится неплохо, люфта я не заметил.

Зато к концу сборки у меня весь стол был в защитной бумаге от этих элементов, на фото только малая часть.

Из недостатков акрила еще то, что когда снимаешь защитную бумагу, то он красивый, но через некоторое время теряет свой внешний вид :(

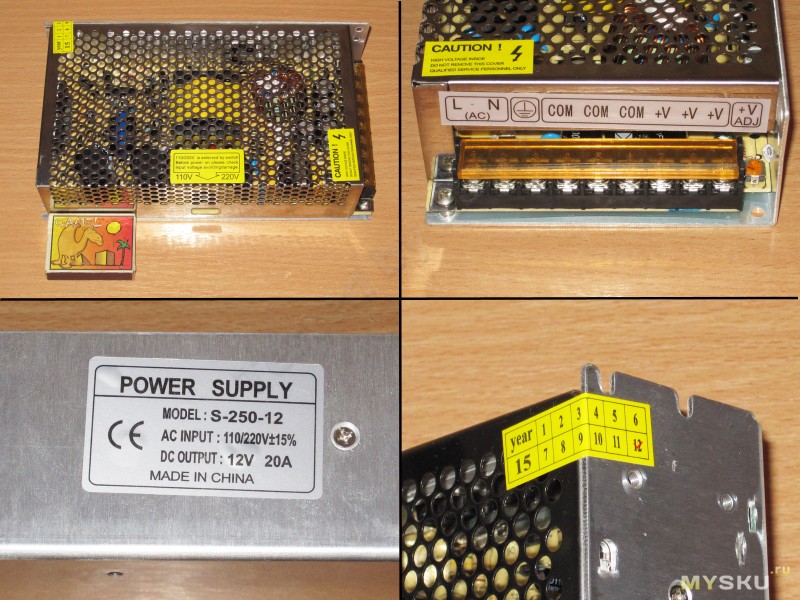

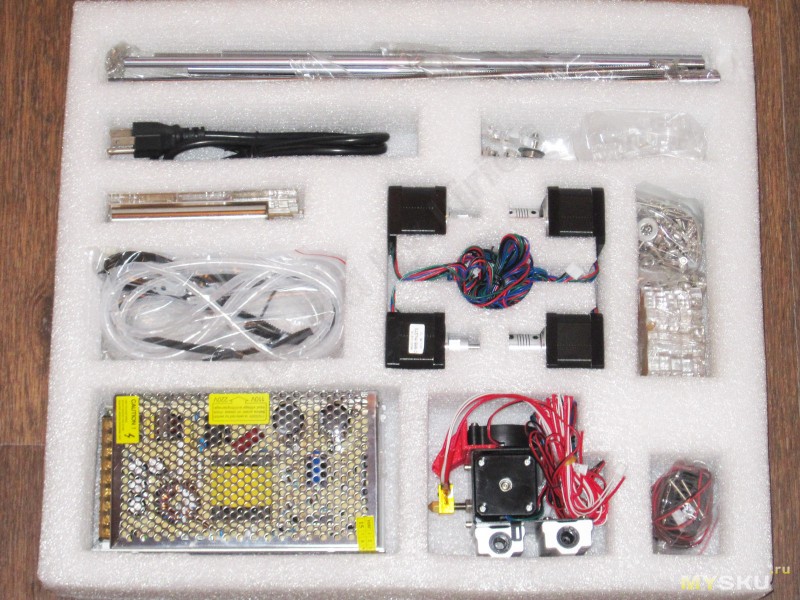

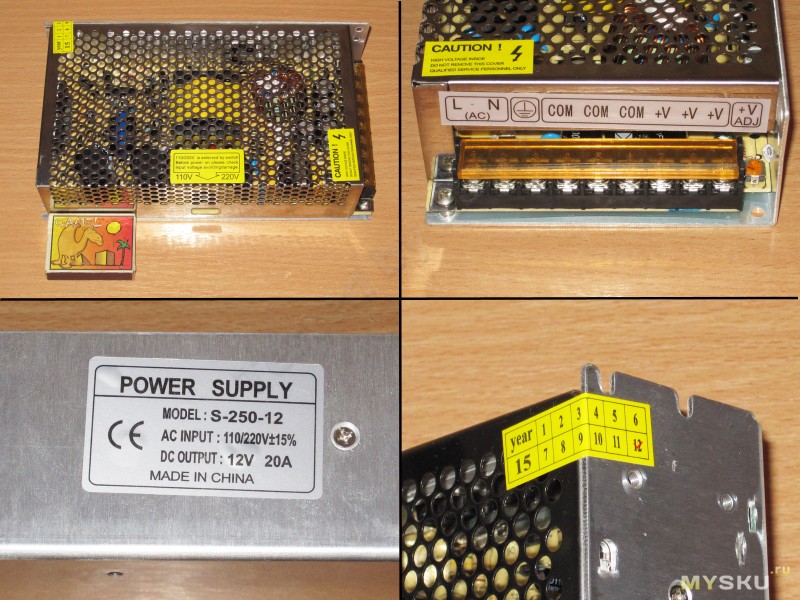

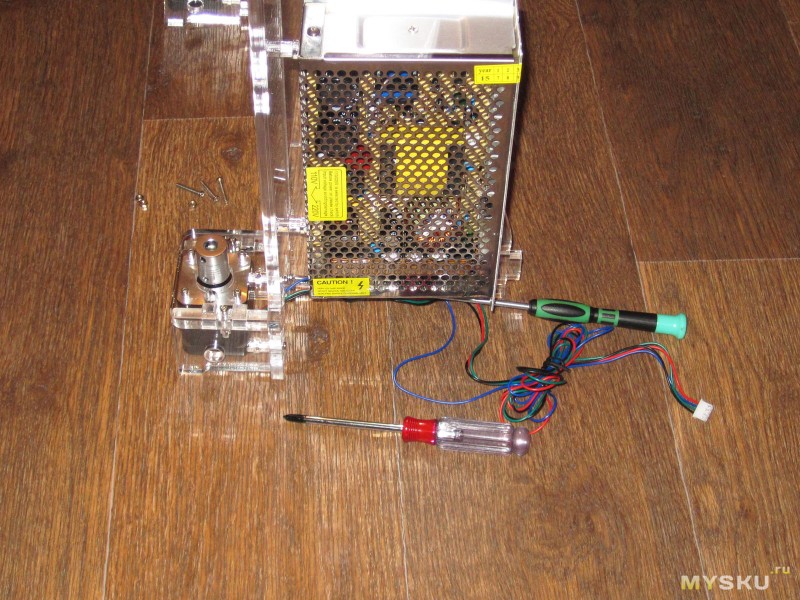

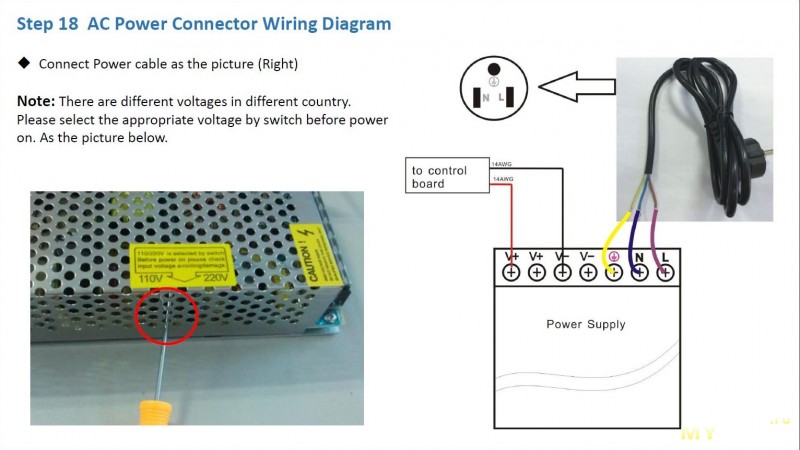

Так как в комплекте к принтеру дали блок питания, то я конечно же расскажу и про него.

Блок питания в привычном металлическом кожухе, охлаждение пассивное.

Судя по наклейке БП рассчитан на выходное напряжение 12 Вольт и максимальный ток в 20 Ампер.

БП свежайший. Набор я получил за пару дней до Нового года, а дата выпуска БП стоит декабрь 2015.

Вскрытие и осмотр я спрячу под спойлер.

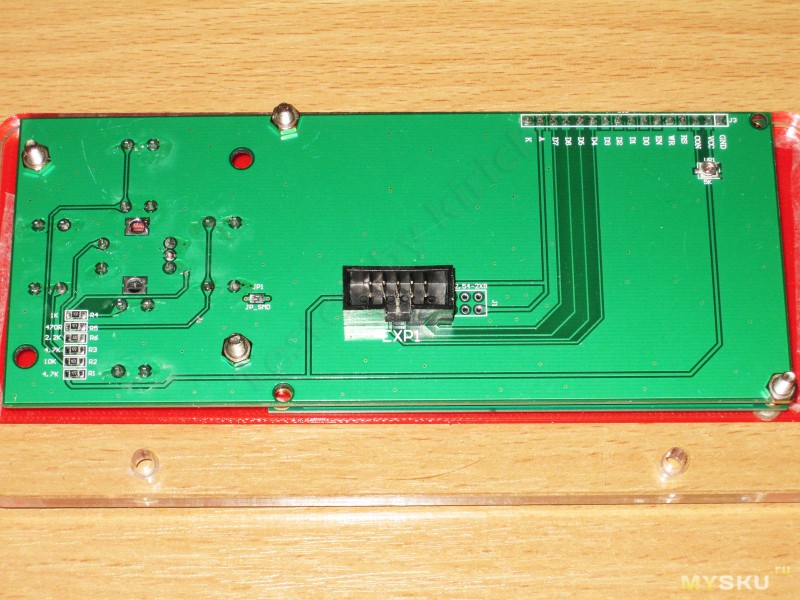

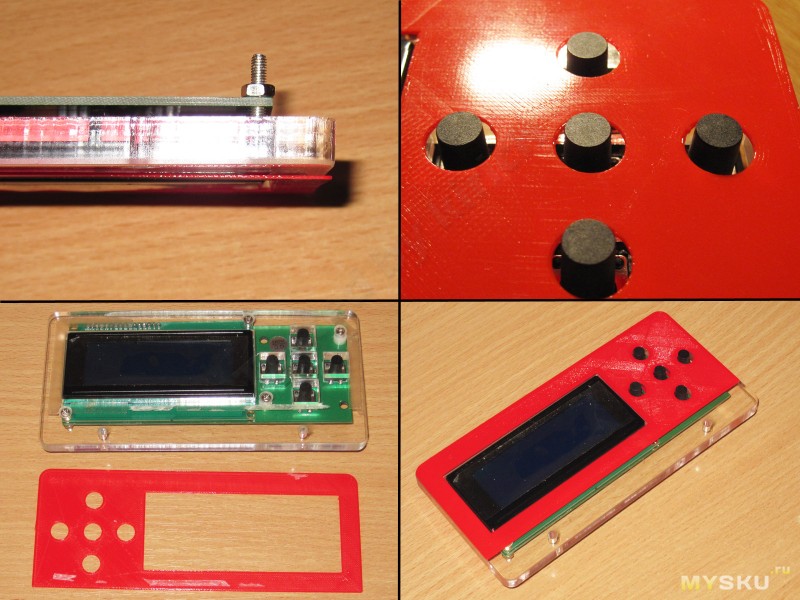

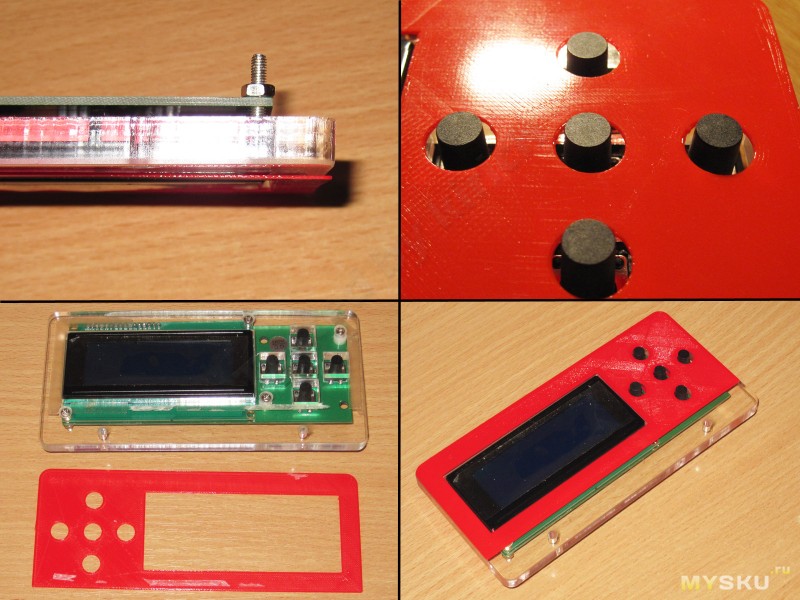

Также на этом шаге будет нужен дисплей.

В комплекте дали вот такое чудо :)

Плата очень простая, разведен собственно дисплей и пять кнопок, ну еще несколько резисторов (видимо подтяжка), все.

В процессе осмотра заметил недостаток. Передняя панель, кстати тоже распечатанная на принтере, отходит от рамки, выполненной из акрила.

После отклеивания передней панели стала понятна проблема, шляпки винтов, которые соединяют всю конструкцию, плохо утоплены и передняя панель не прилегает.

Шляпки утопил, наклеил новый скотч, стало все красиво :)

На этом этапе просто устанавливаем на раму блок питания, дисплей и конечный выключатель.

БП крепится на три винта, четвертое отверстие «висит в воздухе».

Крепежные отверстия для конечного выключателя представляют собой прорези для регулировки.

Изначально я установил его в верхнее положение, но в процессе регулировки пришлось сместить его почти в самый низ.

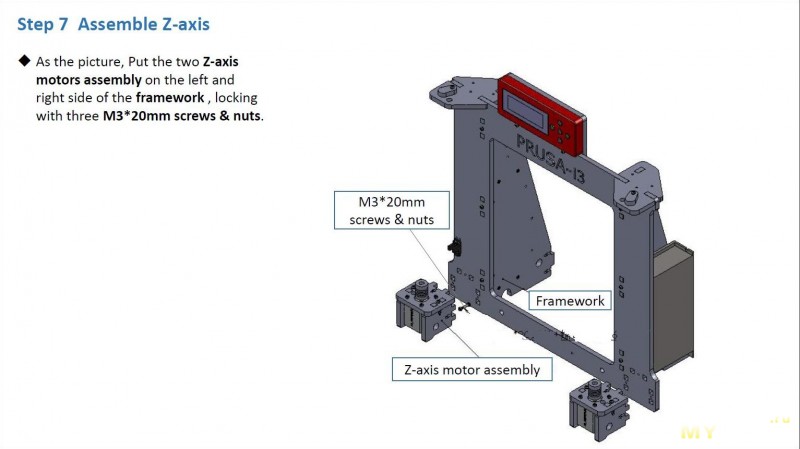

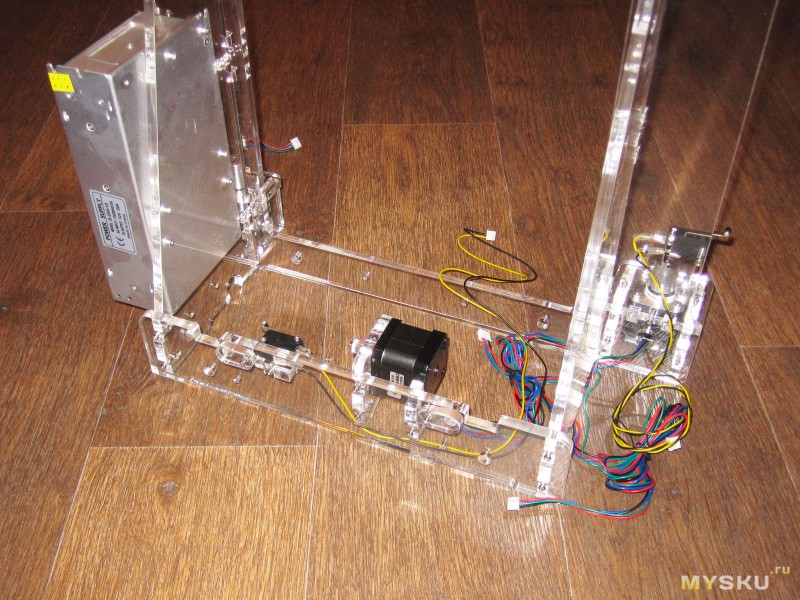

Для этого понадобится собранная ранее рама и приводы из шага 5.

Провода сначала просовываем в специальные отверстия, только потом устанавливаем привод.

Из шести крепежных отверстий у меня одно было с небольшим смещением, ничего переделывать не пришлось, но винт шел туго.

Также на этом этапе пришлось зачищать заусеницы на акриле, один из приводов не садился плотно (я об этом нюансе писал в самом начала сборки).

А вот с установкой БП в инструкции явно поспешили, без длинной отвертки верхний винт закручивать было очень неудобно, я рекомендую устанавливать БП после установки приводов.

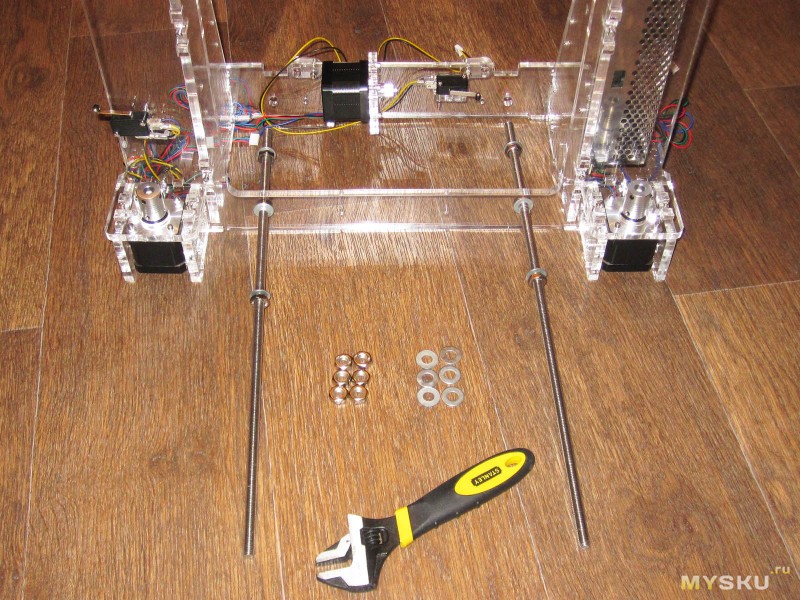

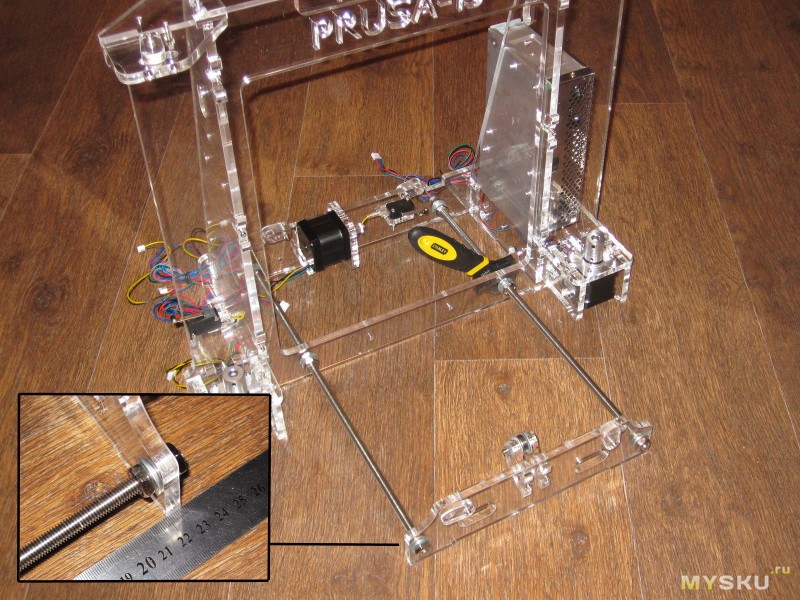

Находим в самом низу коробки смотанные вместе оси и шпильки с резьбой.

На этом этапе нам нужны шпильки диаметром 8мм и длиной 400мм.

Для этого этапа нужна будет рама из шага 7 и узел, который собрали на шаге 3.

Также понадобится гаечный ключ, в комплект он не входит (а жаль).

Сначала прикручиваем заднюю часть с двигателем.

После этого накручиваем на каждую шпильку по гайке и надеваем по одной шайбе, вставляем оси как сделано на фото и надеваем шайбу, потом две гайки и еще одну шайбу.

После этого берем узел из шага 2. Прикручиваем его к торчащим шпилькам.

Сначала я закрутил шпильки как на фото, но на самом деле удобнее зафиксировать сначала переднюю часть.

После этого руками выставляем при помощи гаек расстояние 220мм от передней части рамы, до внутренней части передней.

Затем при помощи ключа затягиваем гайки изнутри рамы, так вы не собьете установленный ранее размер.

Ну а затем руками крутим гайки к задней части, а в последнюю очередь затягиваем гайки ключом сзади принтера. Следите чтобы в процессе не было перекоса или изгиба частей из акрила, они могут лопнуть.

Я написал вариант сборки, в котором перетянуть будет очень сложно, так как расстояние фиксируется вручную, а затяжка уже идет при помощи ключа и деформации нет.

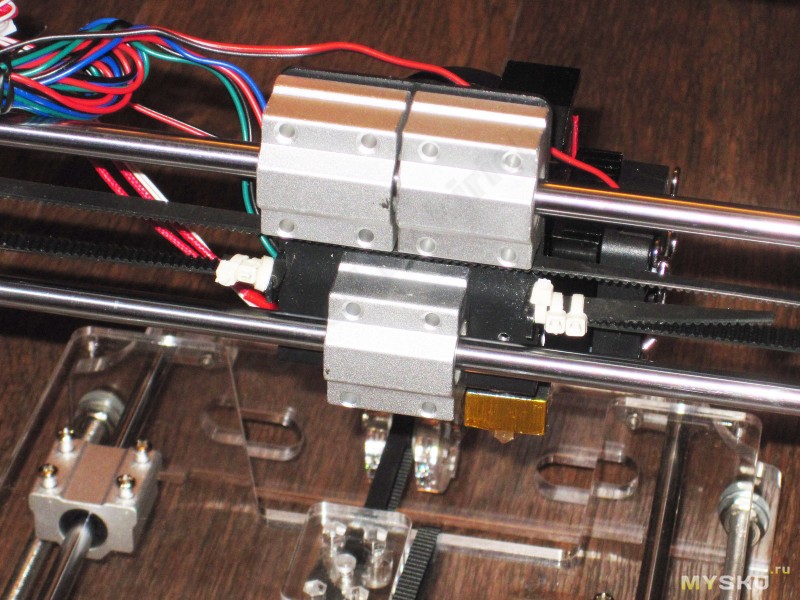

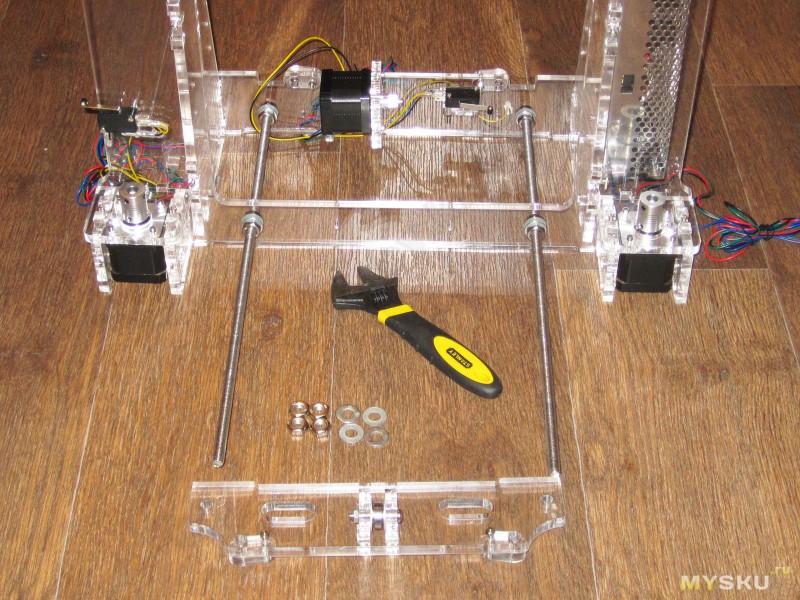

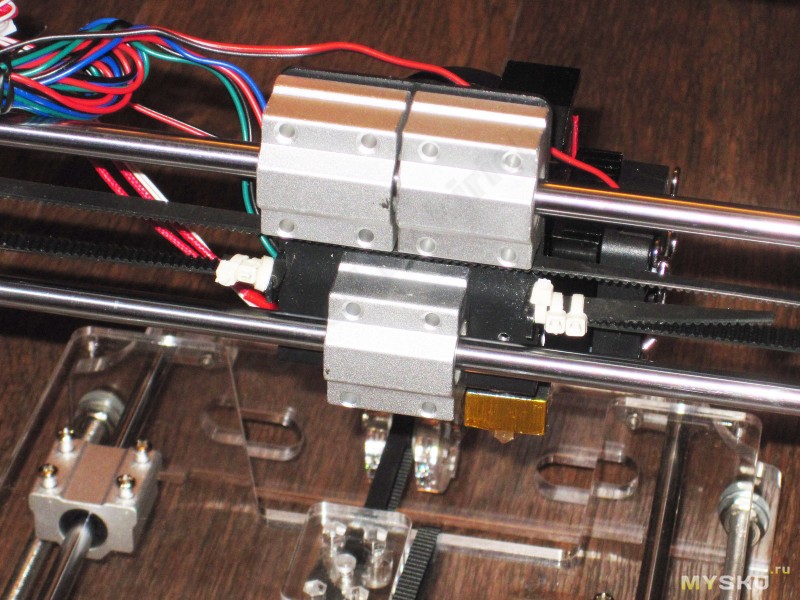

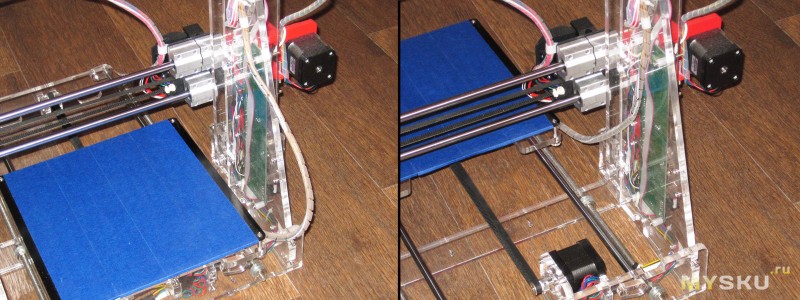

Находим шпильки без резьбы, длиной 380мм, а также берем подготовленный столик из шага 4.

Разбираем нашу конструкцию, разделив стол и его раму (то что я упоминал в конце шага 4), следим за пружинками.

Отодвигаем в бок фиксаторы спереди (или сзади), вставляем частично шпильки, просовывая их к противоположной части рамы вставляем в линейные подшипники. Таким образом одеваем рамку столика.

Закрываем фиксаторы.

В комплекте был пакетик со всякими мягкими частями. Нам из этого пакета надо один зубчатый ремень.

Перепутать не получится, так как ремней всего два и они одинаковые.

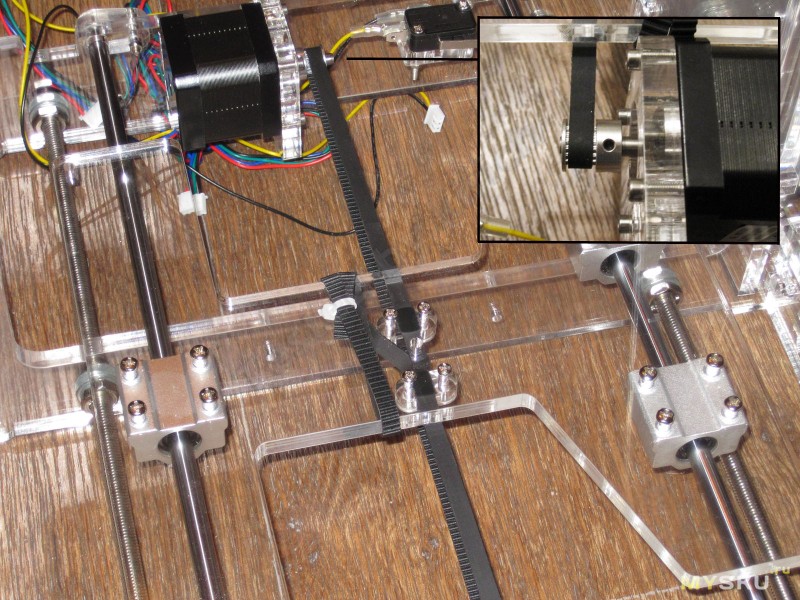

Мало того что они одинаковые, так их дали еще и с большим запасом (по крайней мере для этой оси).

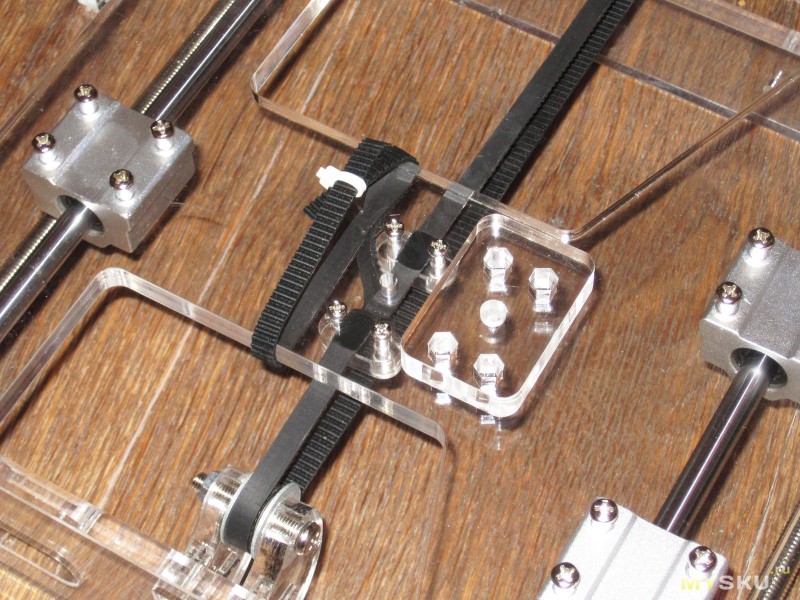

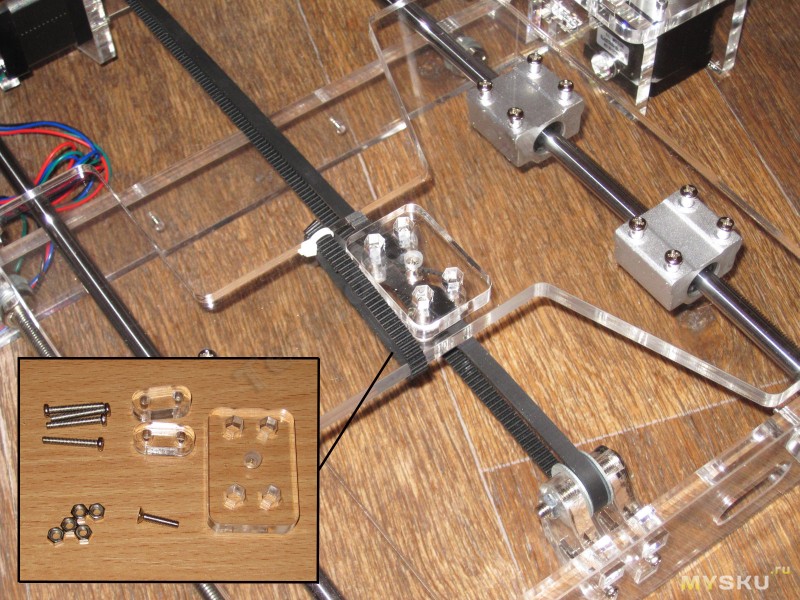

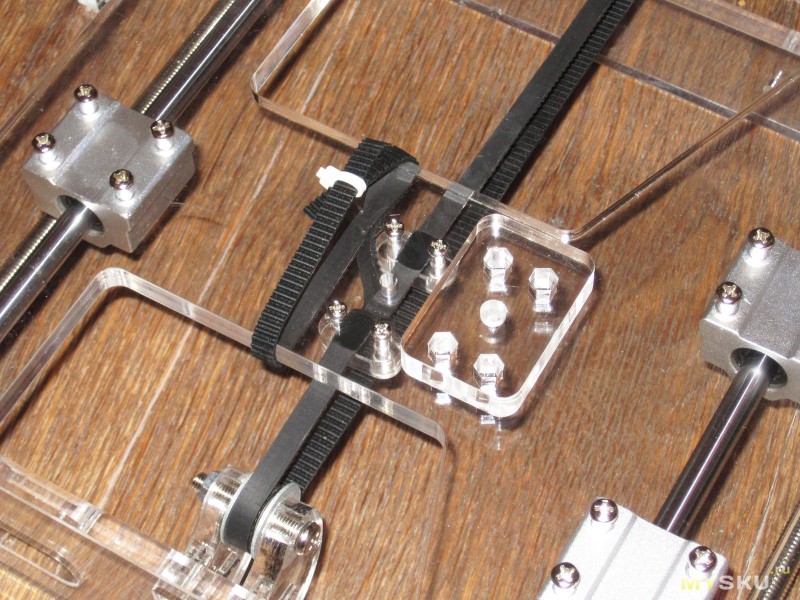

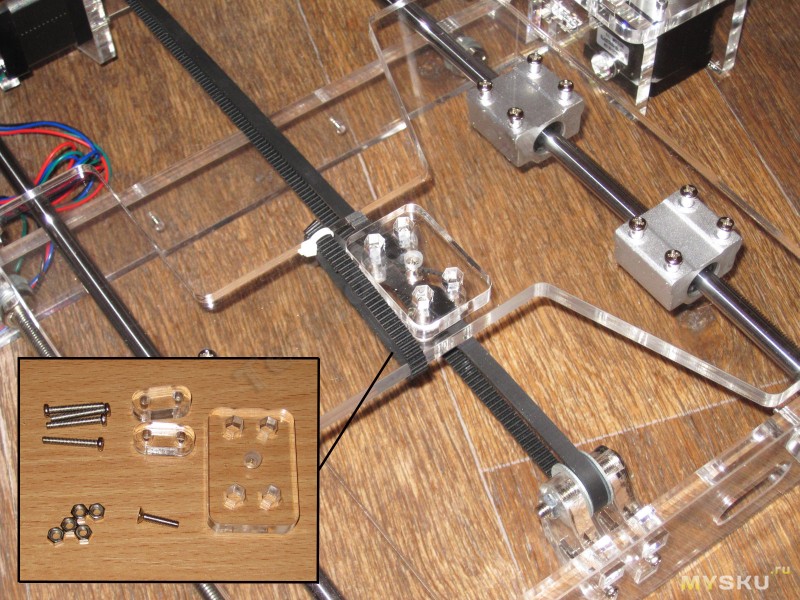

сначала я зафиксировал ремень при помощи двух небольших О-образных крепежей и очень ругался, потому как делать это было категорически неудобно, но я делал по инструкции.

Приходилось одной рукой натягивать ремень, другой крутить отвертку, а третьей держать гайку с обратной стороны. :)

Остаток ремня я не стал обрезать, а просто обмотал вокруг рамки и зафиксировал стяжкой.

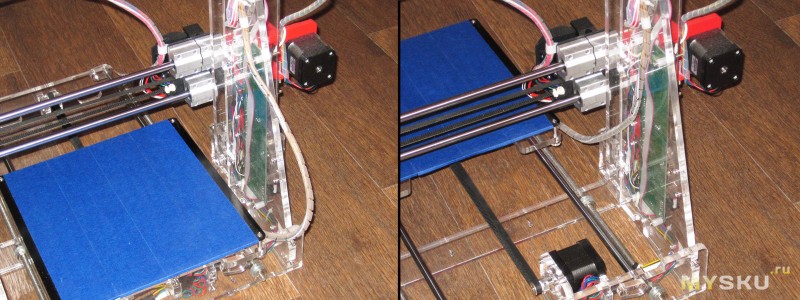

Попутно выставляем положение зубчатой насадки на двигателе так, чтобы в любом положении стола ремень был ближе к центру (фото справа вверху).

Уже в конце сборки, когда я видел какие элементы остались, я заметил, что есть элемент, отлично подходящий для рамки стола.

В общем переделал крепеж так, как по идее было задумано, слева внизу на фото то, что надо для этой операции.

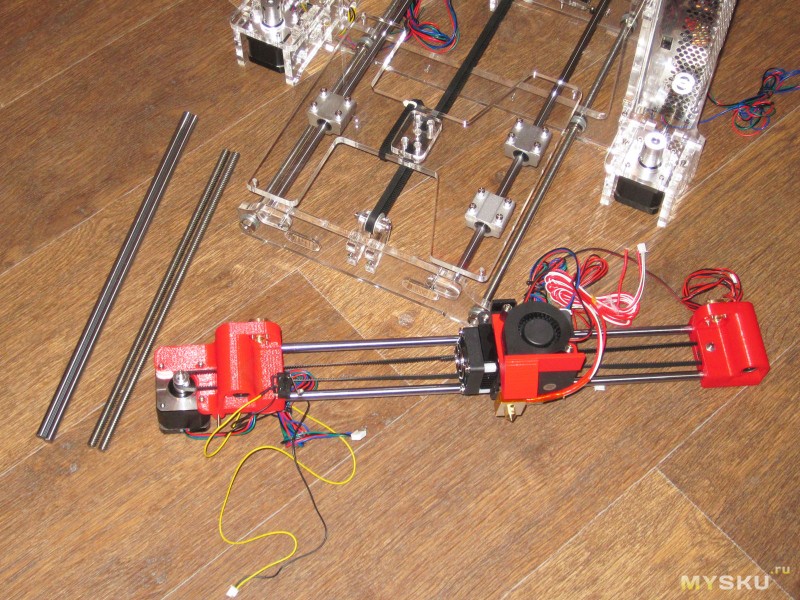

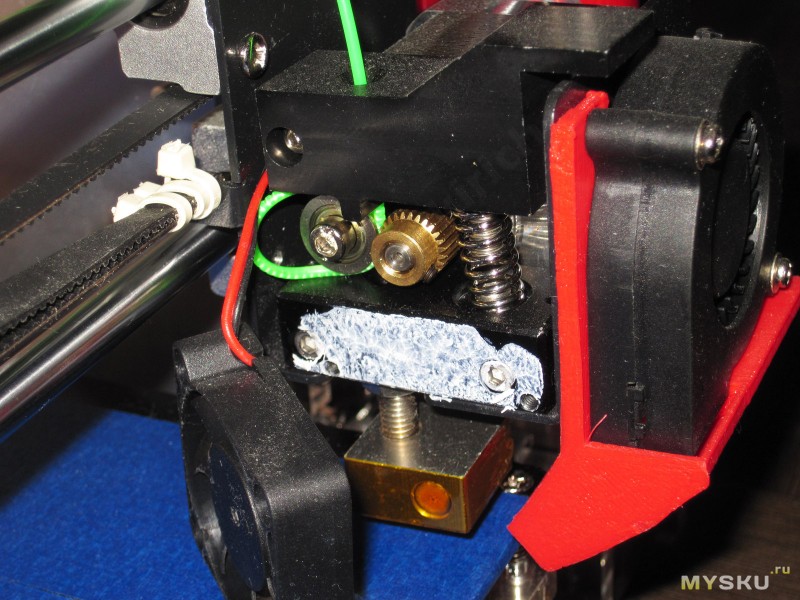

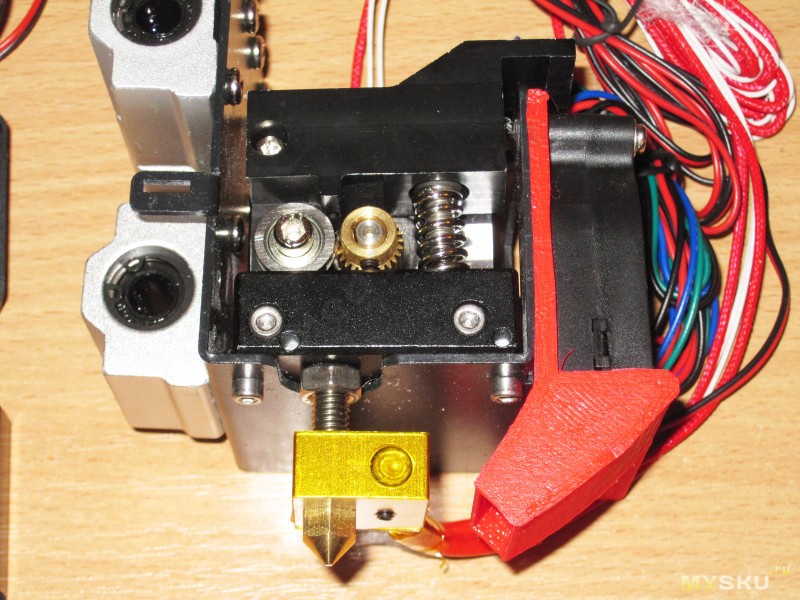

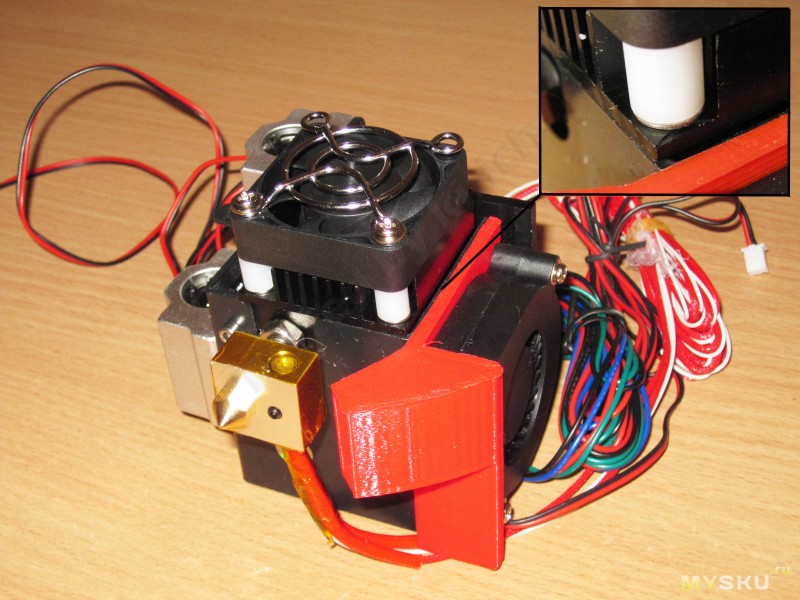

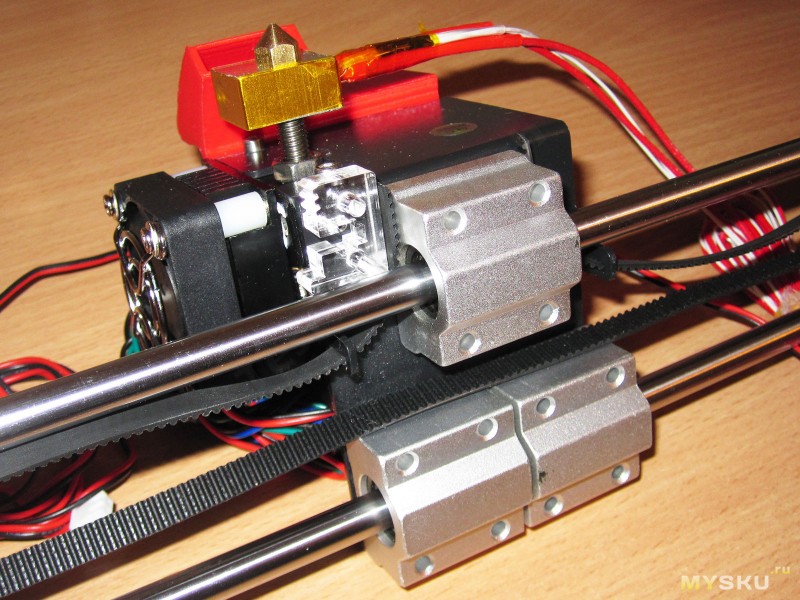

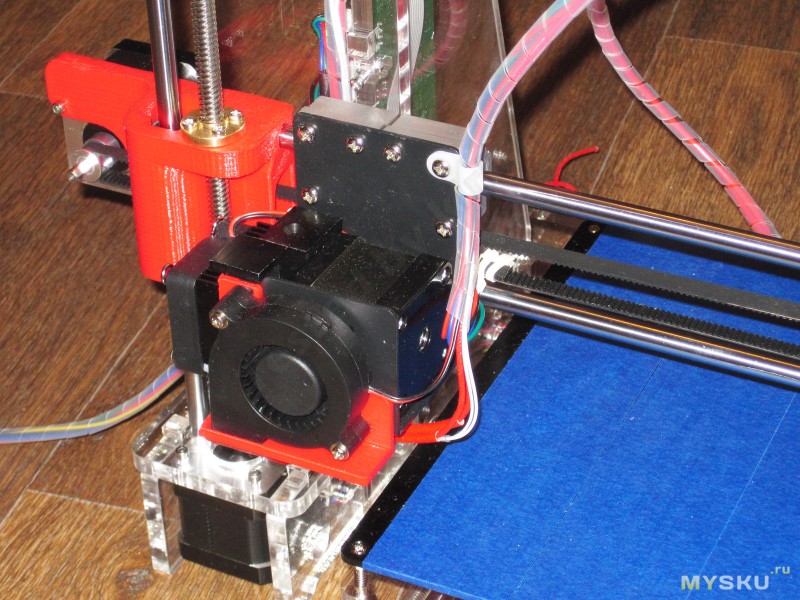

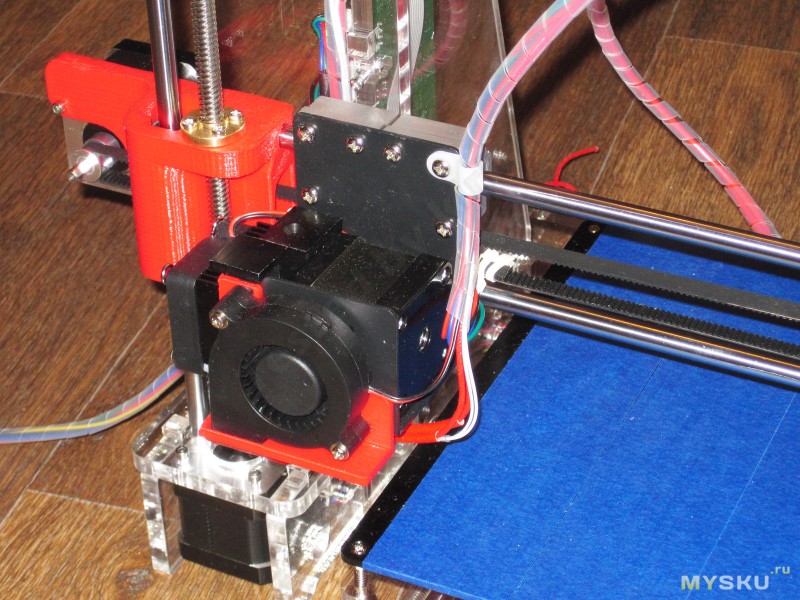

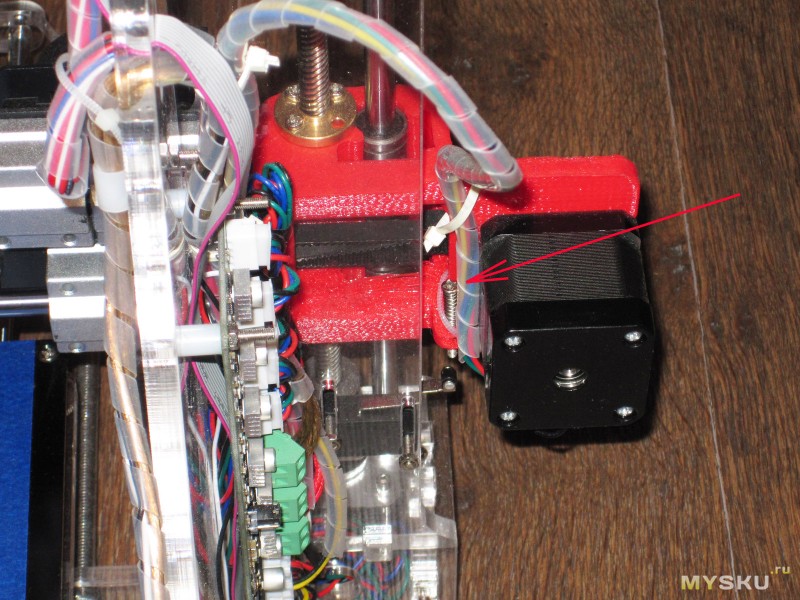

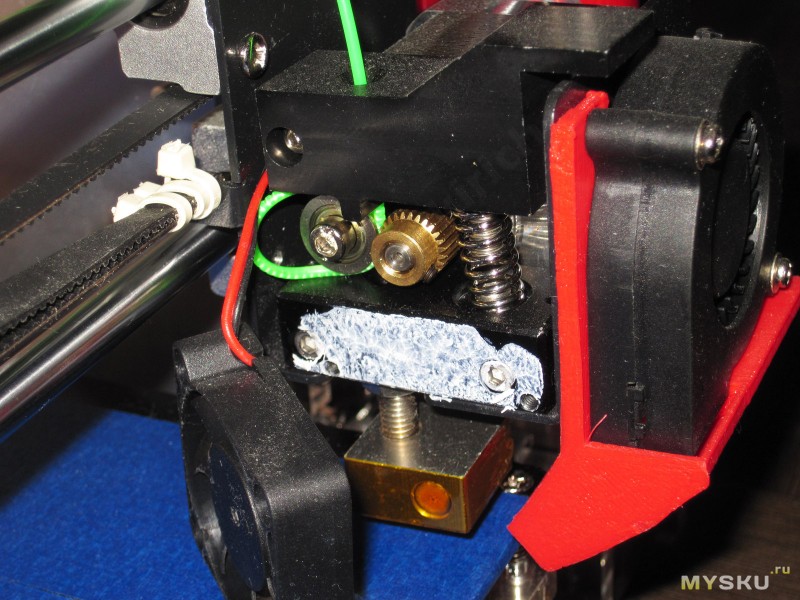

Один из ключевых элементов 3D принтера это экструдер.

Его механизм пропихивает пластиковую нить (филамент) через нагреватель, выдавая в итоге очень тонкую нить диаметром 0.2-0.5мм (зависит от установленного сопла).

Экструдеры обычно рассчитаны под нить одного из распространенных диаметров, 3 или 1.75мм.

В комплекте шел экструдер под нить 1.75мм.

Вообще бывает что подогреватель и подающий механизм разделяют, при этом подающий механизм закреплен неподвижно, это позволяет облегчить конструкцию по оси Х и тем самым улучшить качество печати, но такая конструкция немного сложнее.

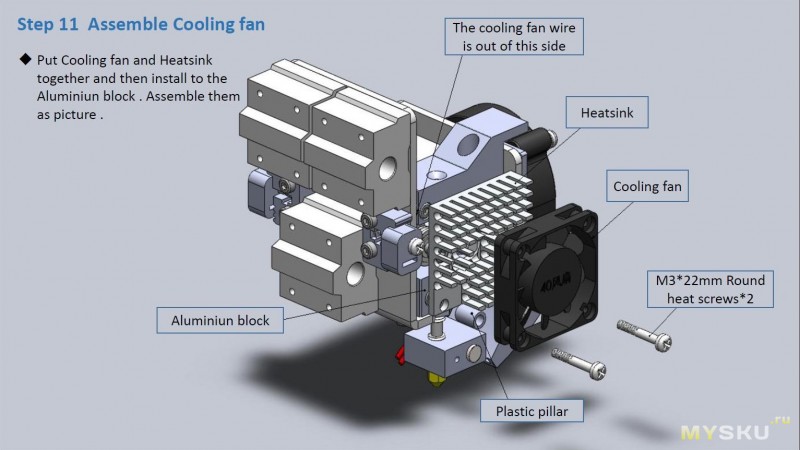

Также в комплекте дали вентилятор, радиатор, защитную решетку и крепеж.

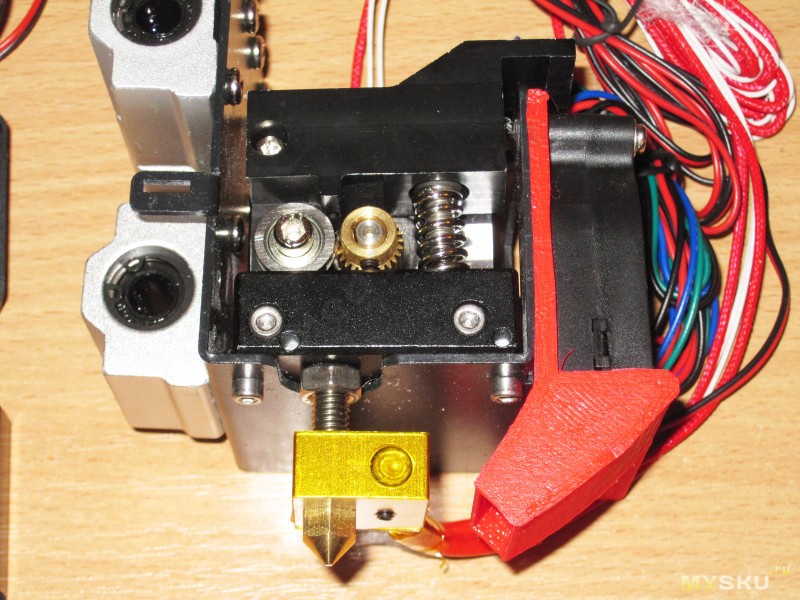

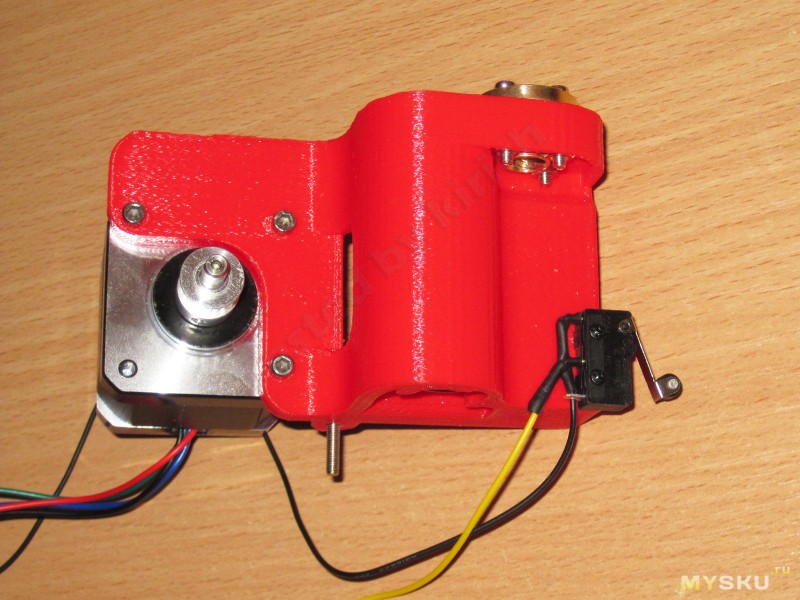

На фото виден механизм экструдера. Справа вверху виден нажимной механизм типа педали, при нажатии на который ролик отходит от зубчатого вала и можно просунуть нить внутрь.

При отпускании механизма нить роликом прижимается к зубчатому валу и при вращении двигателя может подаваться в экструдер (нагреватель). Кроме того электроника принтера позволяет включать и обратный ход, но я этим режимом не пользовался.

Также справа виден дополнительный вентилятор для охлаждения уже напечатанной детали.

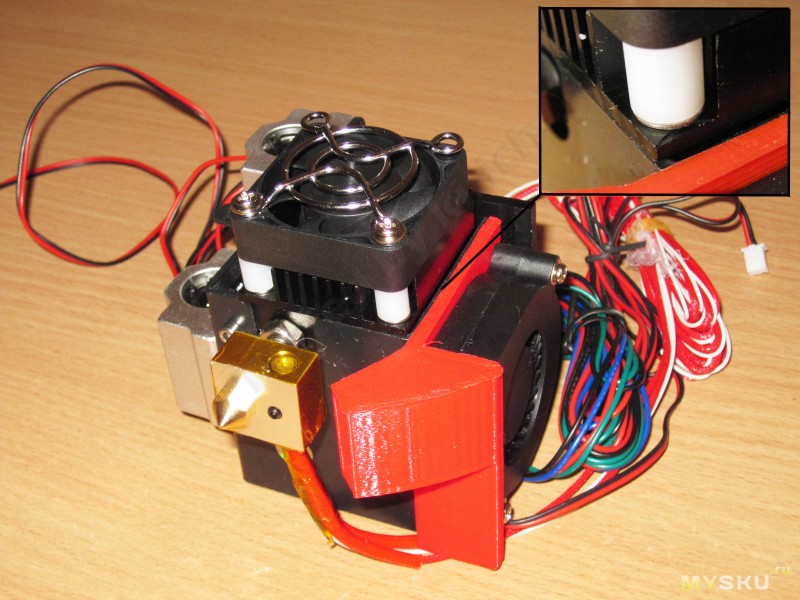

Вентилятор необходим для охлаждения верхней части нагревателя, чтобы образовывался барьер.

Внизу высокая температура, вверху низкая. Это надо для того, чтобы пластик не начинал плавиться раньше времени, а делал это только в самой нижней части нагревателя. Кроме того это защищает механизм от нагрева.

Мне не понравилось крепление радиатора на два винта и я дополнительно промазал место контакта теплопроводящей пастой.

В собранном виде это выглядит так. Оставалось несколько шайб и я их проложил между пластиковыми стойками и радиатором.

На этом этапе у меня возникла небольшая проблема.

В комплекте дали две шпильки, 350 и 440мм, хотя по инструкции надо было 380мм.

Методом подбора я понял что подходят 440мм, их и применим.

Также здесь впервые понадобились саморезы, ими крепится выключатель.

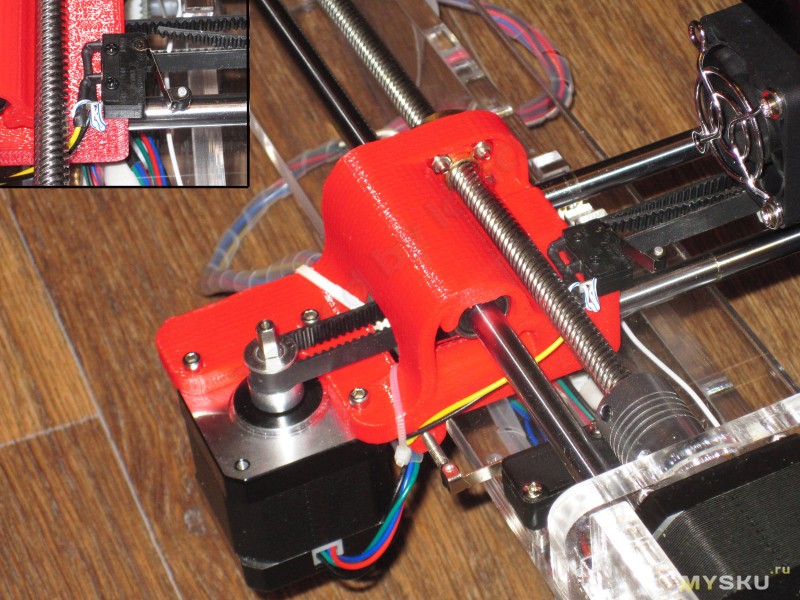

Крепим последний оставшийся двигатель и выключатель к пластмассовой направляющей.

Меня сильно удивило то, что не сделали пазы под крепежные винты, так было бы проще регулировать натяжение ремня.

Собираем всю конструкцию вместе. Направляющие распечатаны на принтере и имеют небольшой дефект в отверстиях под шпильки, убрать можно при помощи чего нибудь острого за пол минуты.

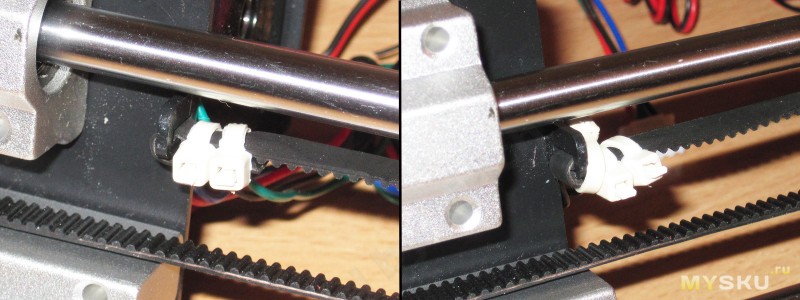

Просовываем ремень в пазы.

А вот и первая серьезная проблема.

Ремень надо как то крепить, а из крепежа осталось только три такие детали.

При помощи которых у меня категорически это не получалось.

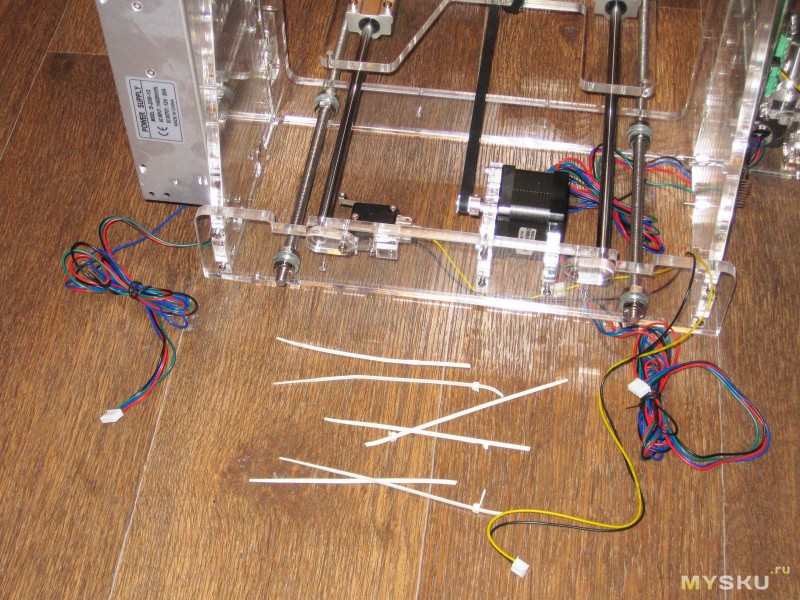

Пришлось использовать стяжки, сначала две, а потом третья так, чтобы петля была натянута и не было люфта.

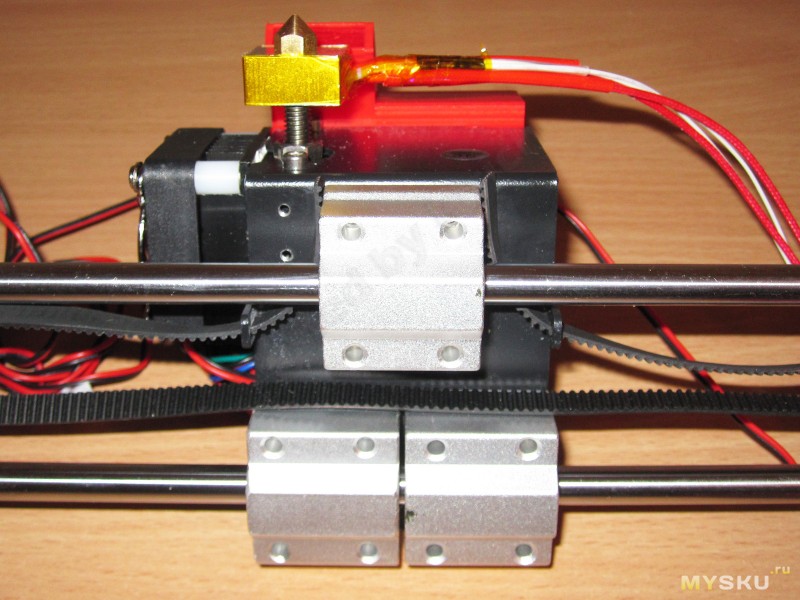

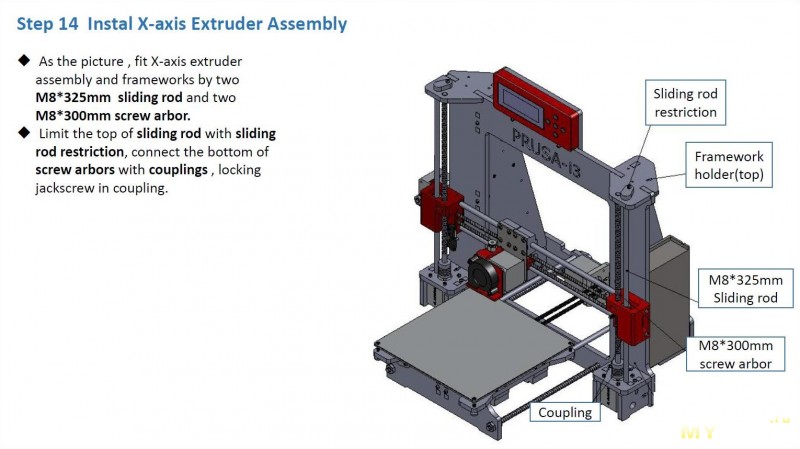

Здесь все просто, берем то, что осталось и соединяем вместе :)

Сначала вставляем шпильки без резьбы, одновременно устанавливая привод оси Х

После этого вставляем шпильки с резьбой, опуская их по резьбе.

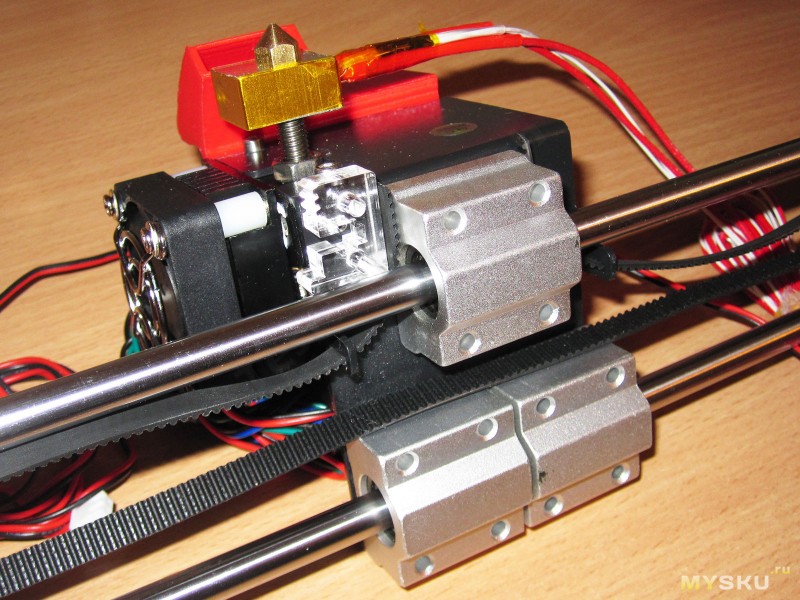

После этого натягиваем ремень, одновременно фиксируя стяжками.

Делать это крайне неудобно, испортил кучу стяжек пока вышло

Уже хотел громко ругаться, но через время (принтер уже мог печатать) нашел инструкцию где показано как делать. Производитель также предлагал применить стяжки, ругался, но уже тише.

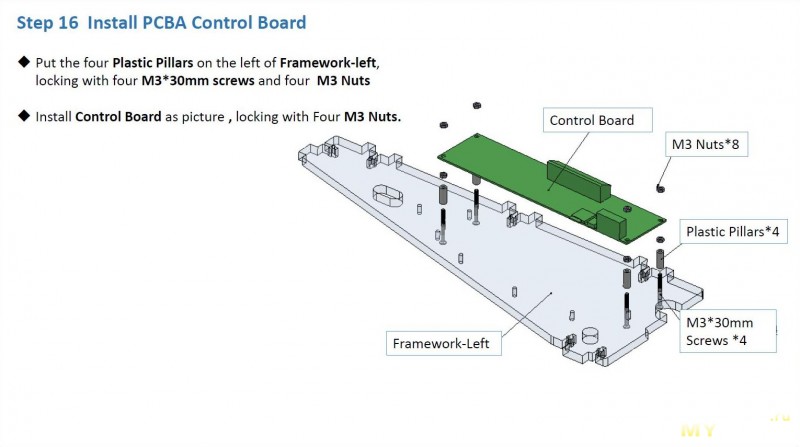

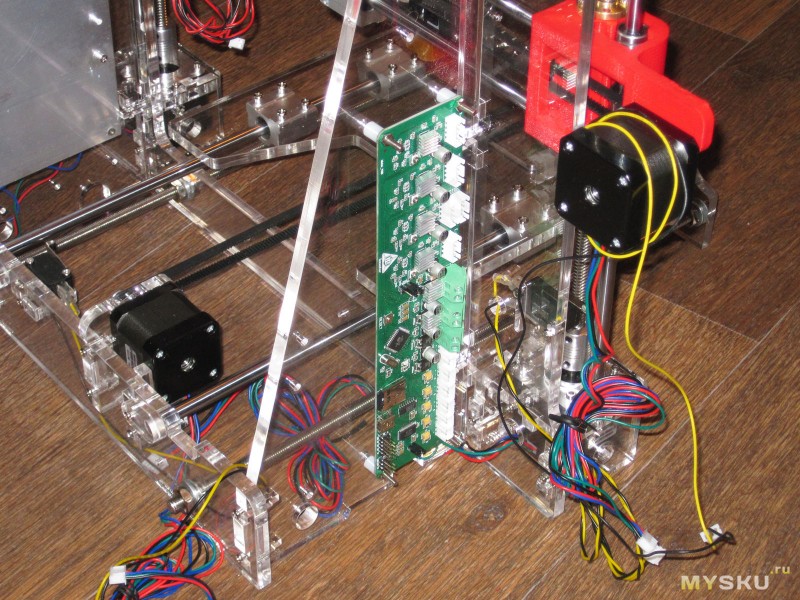

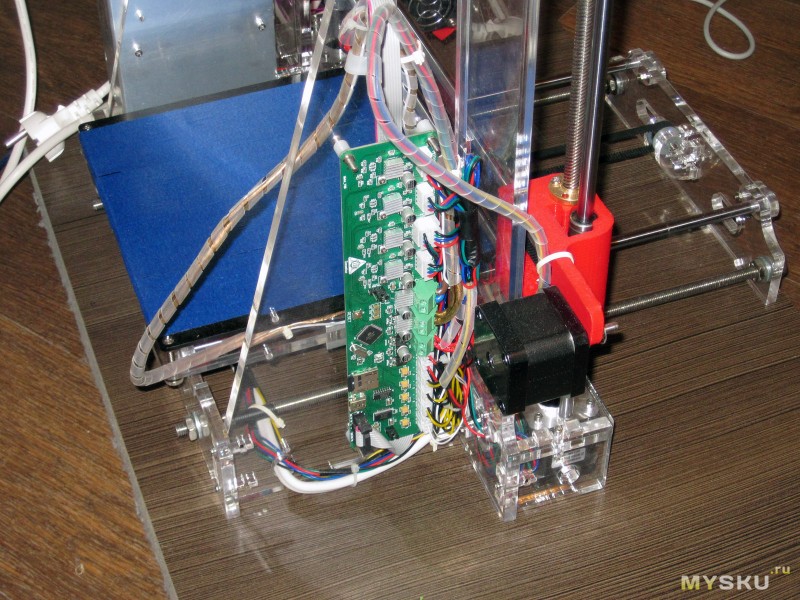

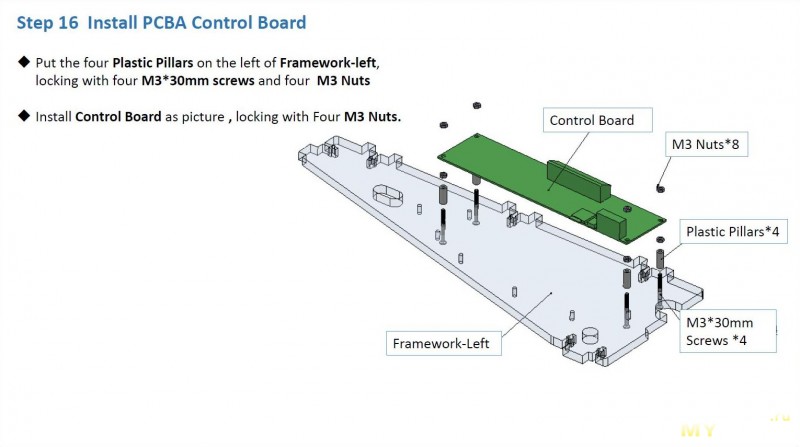

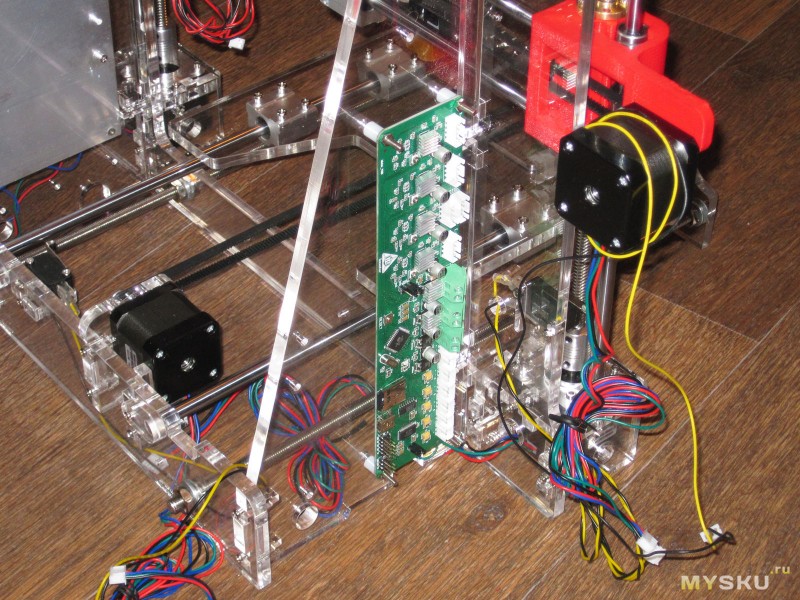

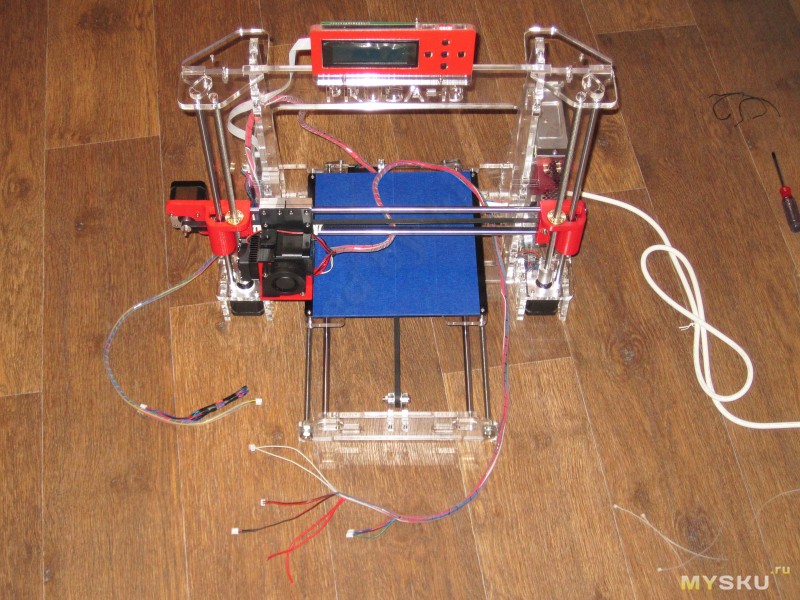

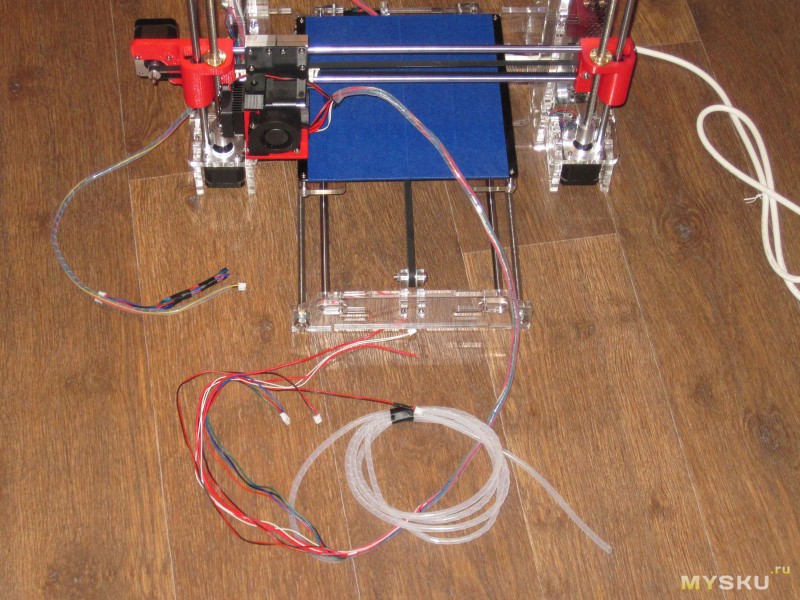

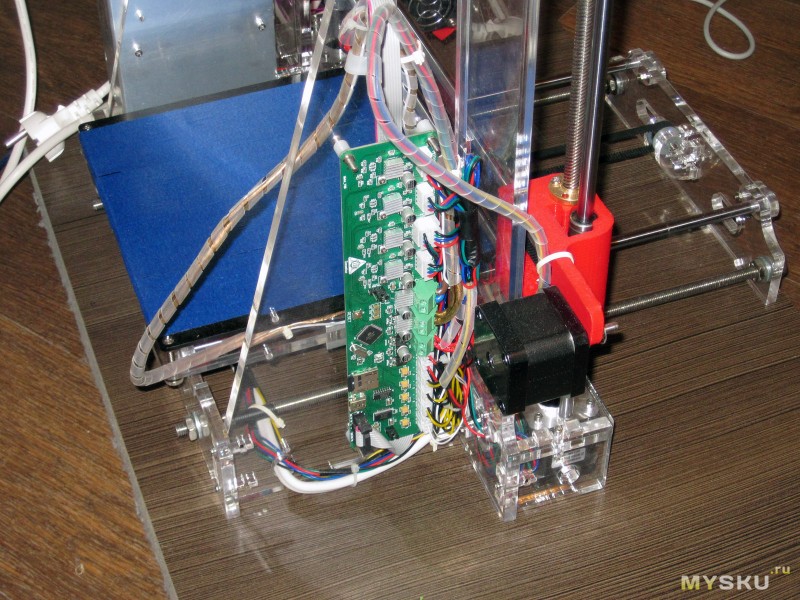

Все просто, берем то что на фото и ставим плату в существующие отверстия.

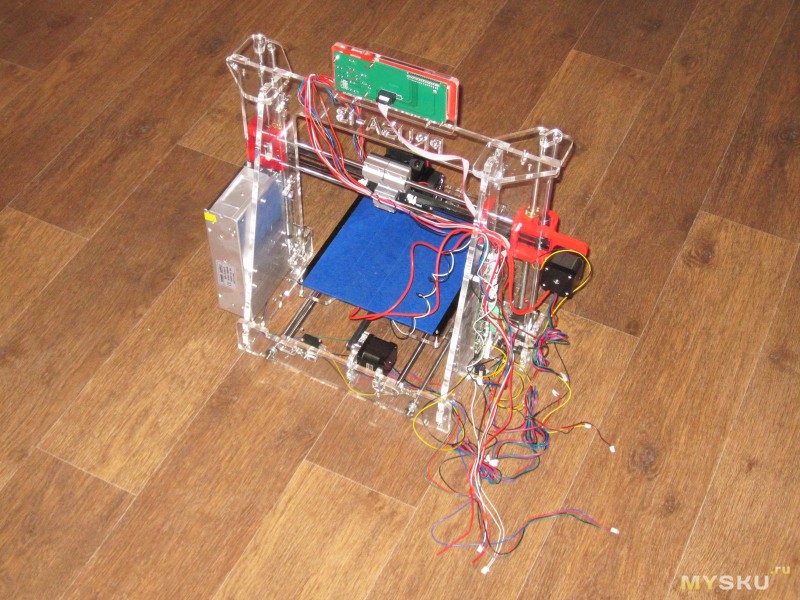

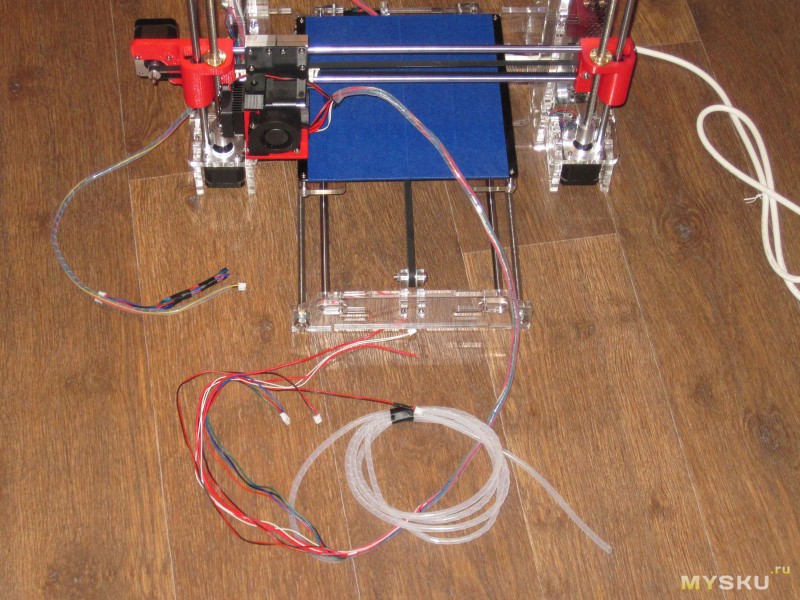

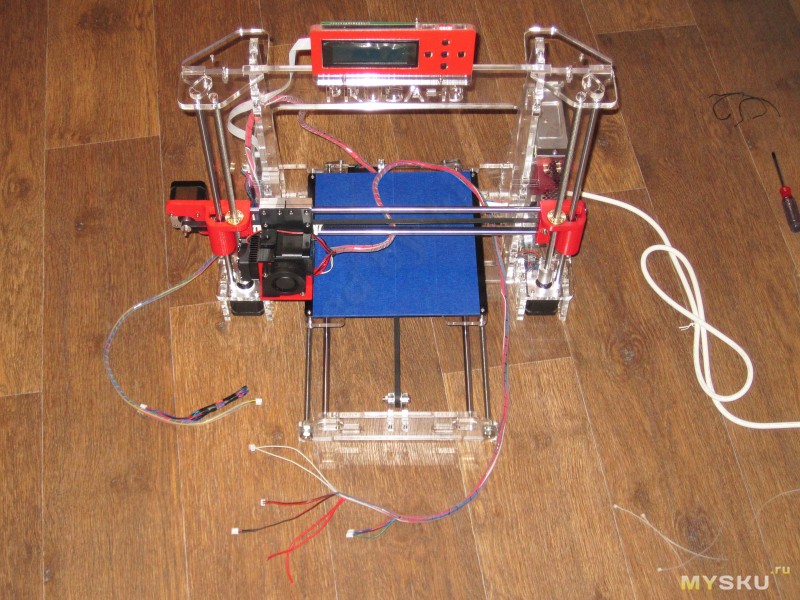

Просовываем все провода к плате, получается такая каракатица

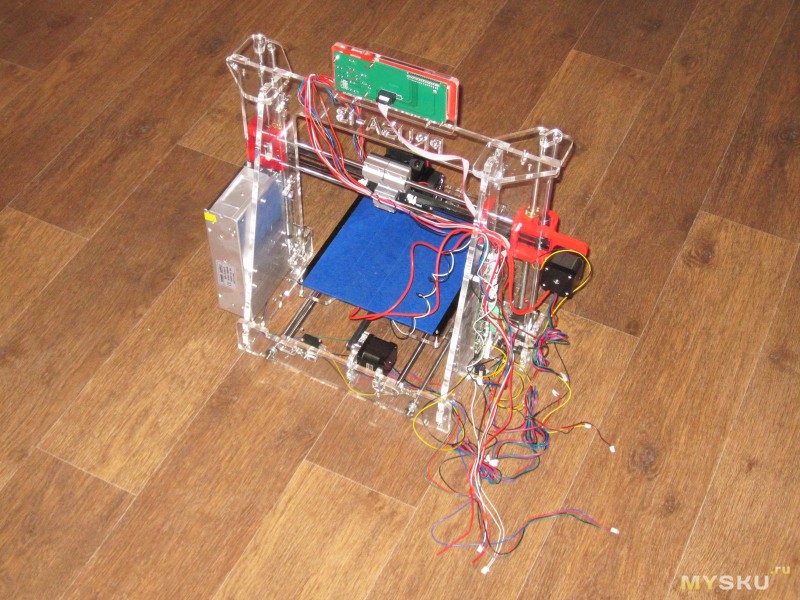

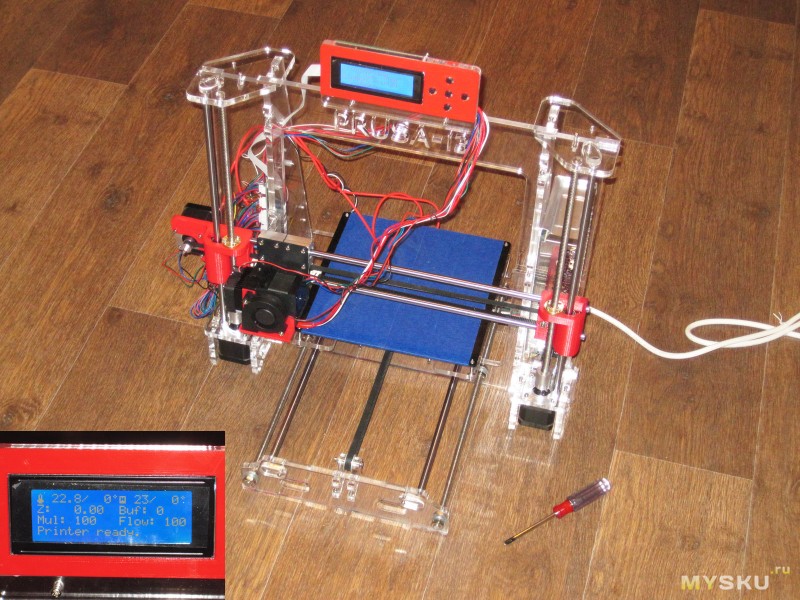

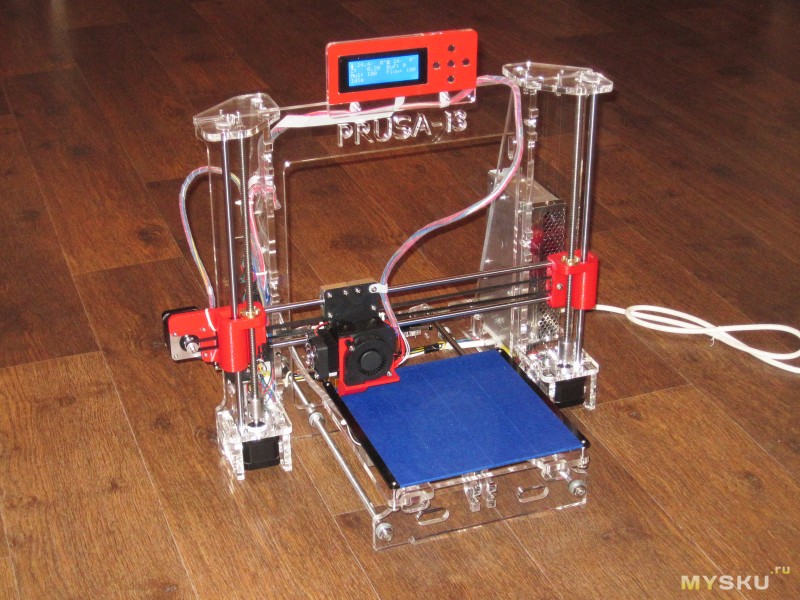

Сборка на этом почти закончена, первое включение.

Ничего не задымило и не взорвалось, принтер включился бесшумно, но через короткое время начал потихоньку набирать обороты вентилятор охлаждения экструдера.

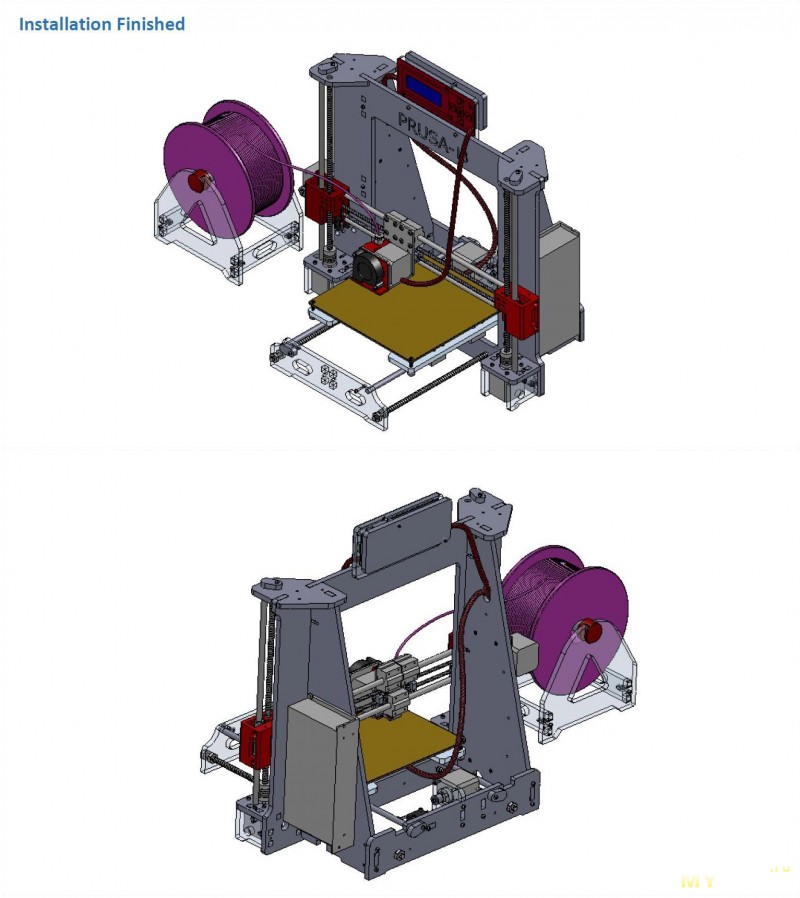

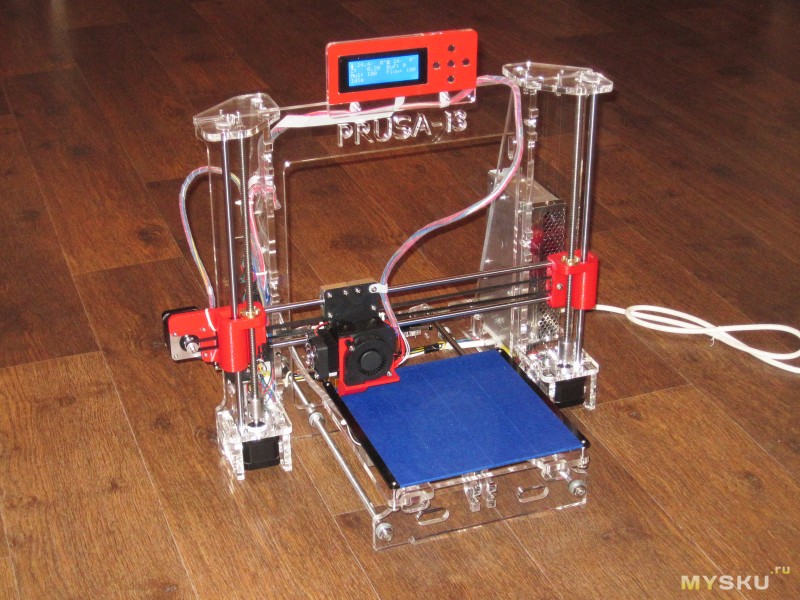

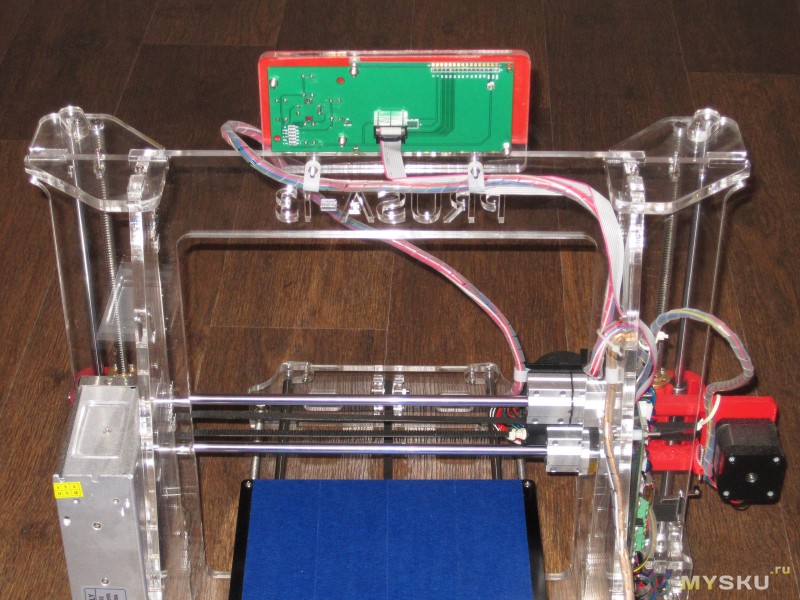

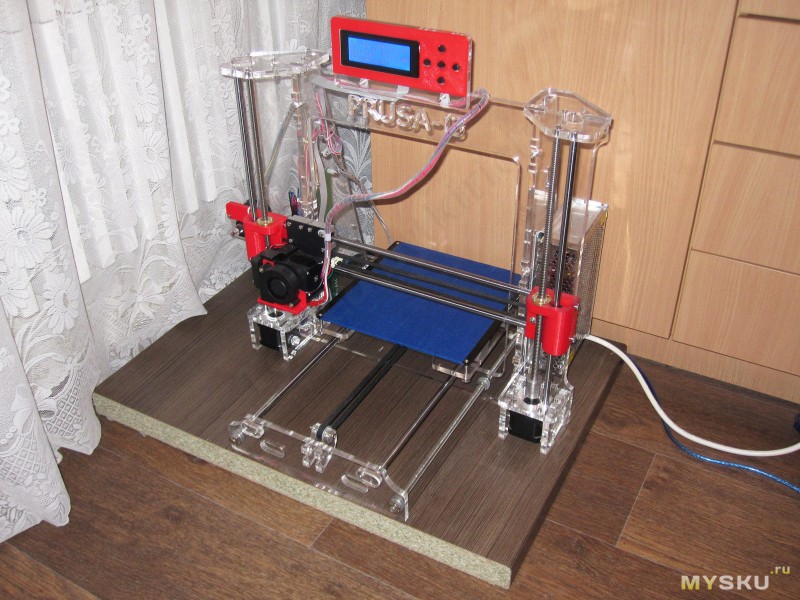

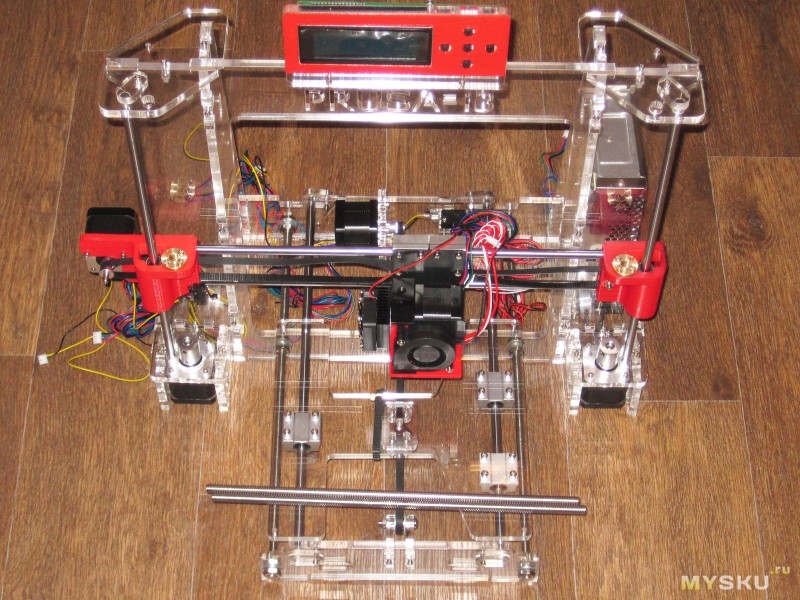

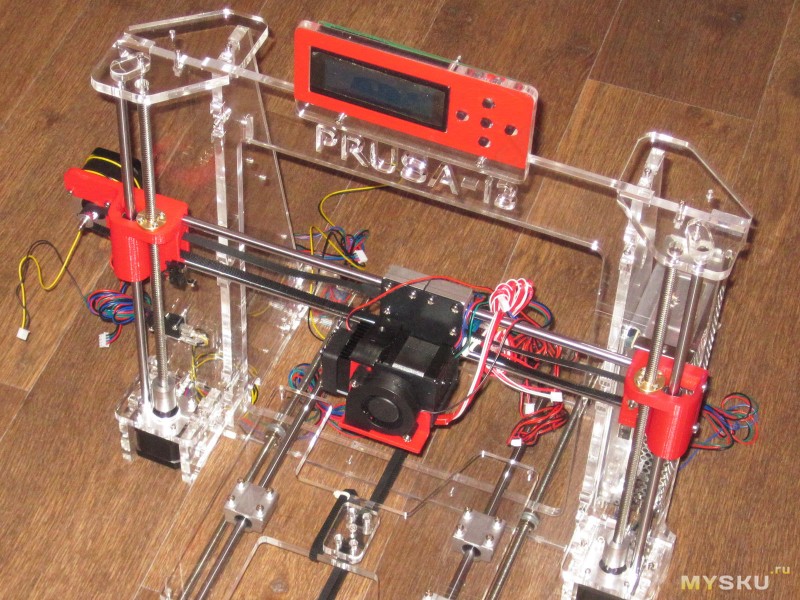

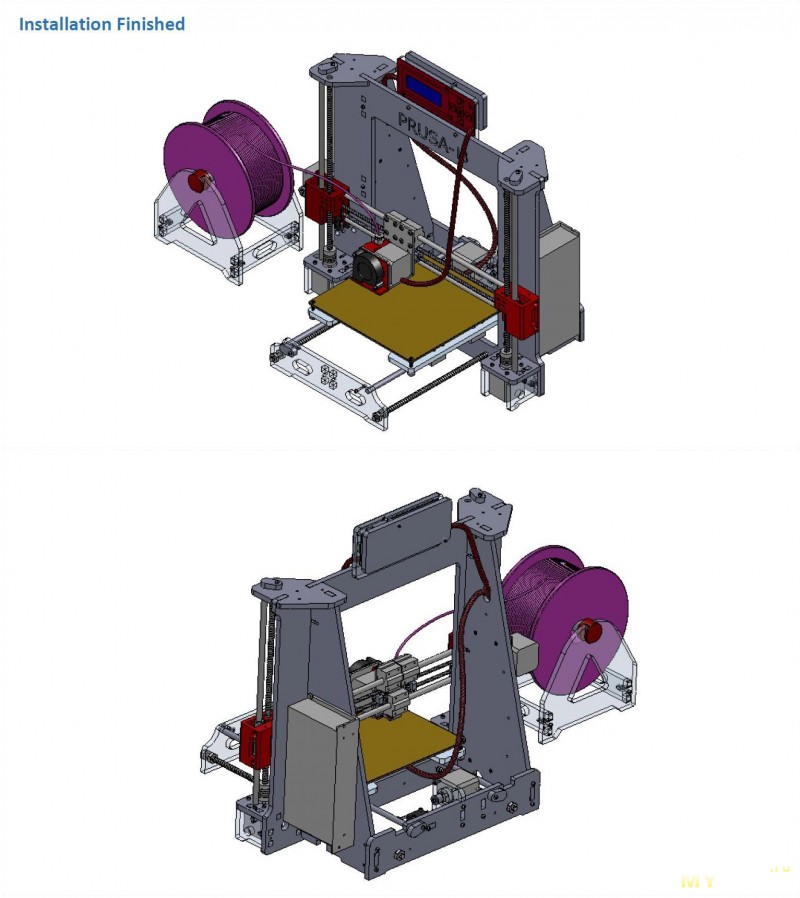

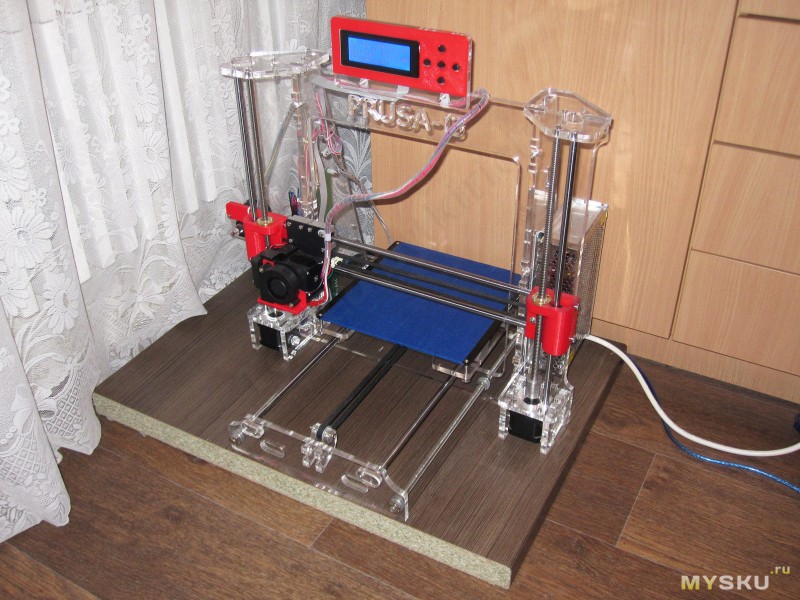

Вот теперь сборка принтера закончена, здесь видно как должно быть.

И как получилось.

Здесь видно отличие монтажа провода к столу от рекомендованного, мне так показалось лучше.

Как я выше писал, мне показалось что в комплекте дали слишком много крепежа, я не ошибся.

В итоге у меня осталось после сборки принтера:

115 гаек М3 (шок, я реально не ожидал что останется такое количество)

2 метра трубки для жгутов проводов

Примерно 25 штук разных винтиков и штук 15 разных саморезов (напомню, из всей кучи понадобилось два)

4 шестигранных ключа разных размеров

Две отвертки (большая довольно сильно пострадала к концу сборки) и пинцет

Сетевой кабель и провода к нагревателю (заменил на другие).

Три акриловые детальки, две для крепления ремня к экструдеру (не пригодились) и одна для крепления ремня к столу (просто оказалась лишняя).

Чуть не забыл, в комплекте дали детали для сборки подставки под пластик.

Здесь также не обошлось без приключений, ось выполненная из трубки, оказалась короткой.

Справа внизу это видно

Берем стандартную мебельную трубку и делаем новую, длиннее

Вот теперь все :)

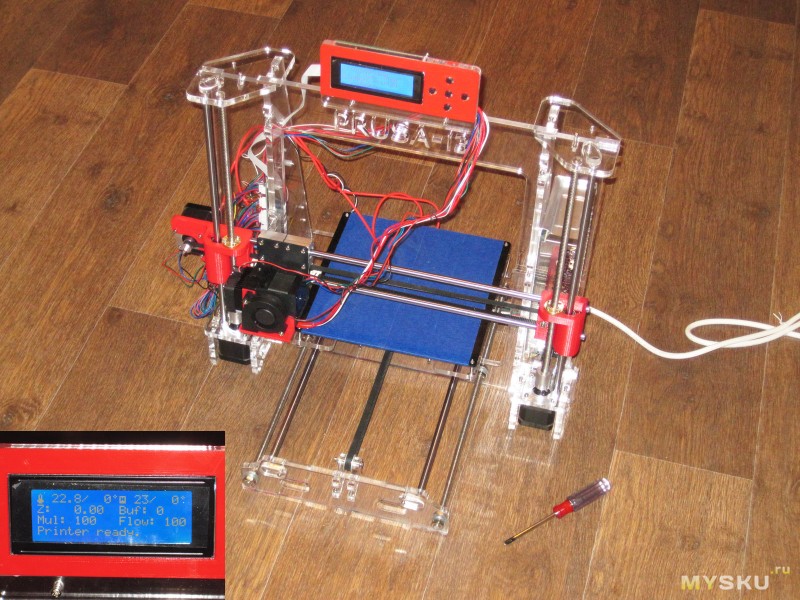

Основное меню принтера, при нажатии на кнопки вверх/вниз можно посмотреть текущее состояние принтера. На фото время печати уже после небольших тестов.

Но нас интересует калибровка принтера. А точнее стола, а еще точнее расстояния между столом и экструдером.

Для этого нажимаем на среднюю кнопку, дальше в самый низ, вправо, потом еще раз.

Попадаем в меню калибровки. Данное меню позволяет делать шесть основных операций:

1. перемещать все механизмы в нулевое состояние

2. выставлять экструдер по четырем углам стола

3. выставлять высоту сопла над столом. По умолчанию стоит 0.2мм, его можно изменить, но только до следующего перемещения.

Для активации необходимого режима надо нажать кнопку «вправо», хотя более логично было бы нажимать среднюю кнопку «ввод».

Сначала делаем следующие операции:

1. На отключенном принтере выставляем одинаковое расстояние от оси Х (горизонтальные направляющие по которым бегает экструдер) до низа рамы. Делается это путем ручного вращения двигателей соответствующих сторон.

2. Закручиваем гайки стола немного туже чем надо (чтобы витки пружин заметно сжались), но смотрим чтобы стол при этом не уперся в крепеж под ним.

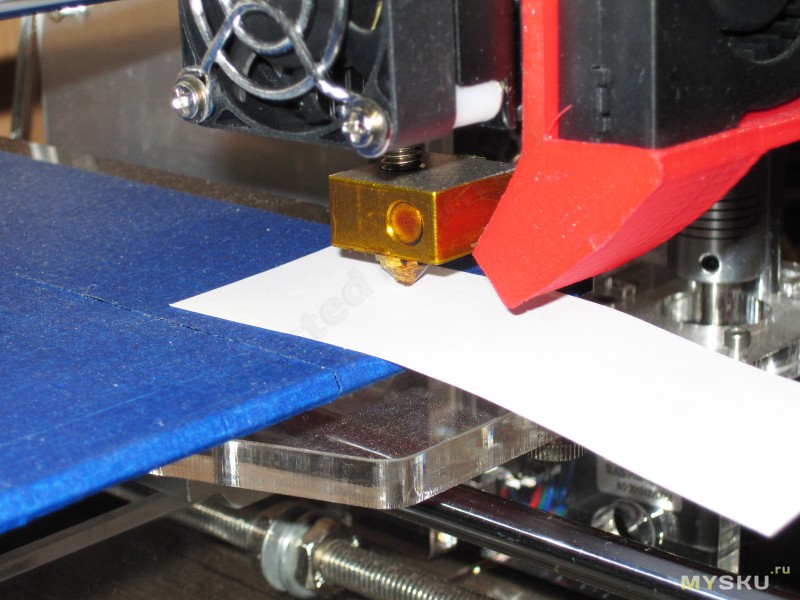

3. Включаем принтер, заходим в меню настройки и при помощи операций «в нулевую точку», " в любую определенную позицию" и вращении регулировочного винта на фото добиваемся, чтобы низ сопла был чуть выше поверхности стола.

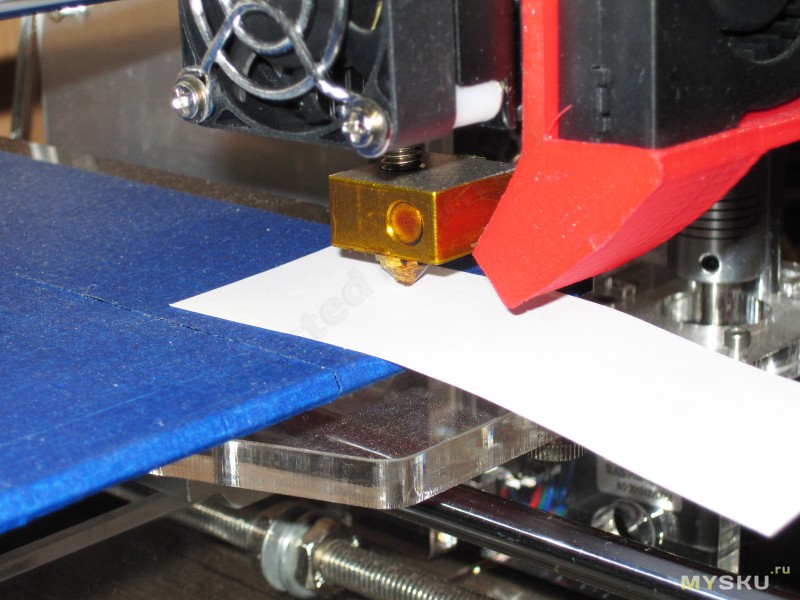

Дальше путем выбора в меню положений экструдера 1, 2, 3, 4 гоняем его поочередно по углам стола. при этом вставляем лист бумаги между соплом и столом и крутим регулировочные гайки так, чтобы лист протягивался с небольшим усилием.

Регулировать было не очень удобно, пока я не подложил под принтер кусок столешницы толщиной 40мм :) Дело в том, что пол у меня постелен на OSB и имеет небольшой люфт, а конструкция принтера подразумевает жесткое основание.

После этого дело пошло вообще без проблем.

Так как я в этом деле ну совсем новичок, то почитав разные описания стал заправлять пластик вставив его в отверстие и нажимая кнопку «вниз» в управлении подачей нити.

Это было большой ошибкой, пластик намотало на зубчатый вал, пришлось снимать радиатор.

Потом я разобрался, надо нажать на педальку сверху и просто просовывать нить внутрь.

При этом желательно обрезать конец нитти под 45 градусов, а кусочек длиной 6-7 см выровнять.

После этого нажимаем на механизм (придерживая другим пальцем экструдер снизу) и просовываем нить до упора, но после этого скорее всего придется немного пошевелить нить и она пройдет еще глубже, все, механизм можно отпускать. На 3-4 раз все делается почти на автомате.

Принтер умеет печатать как с карты памяти, так и с компьютера. Причем для надежности и удобства советуют печатать с карты памяти, но мне было удобнее печатать напрямую с компьютера. Для этого в комплекте дали кабель MiniUSB-USB

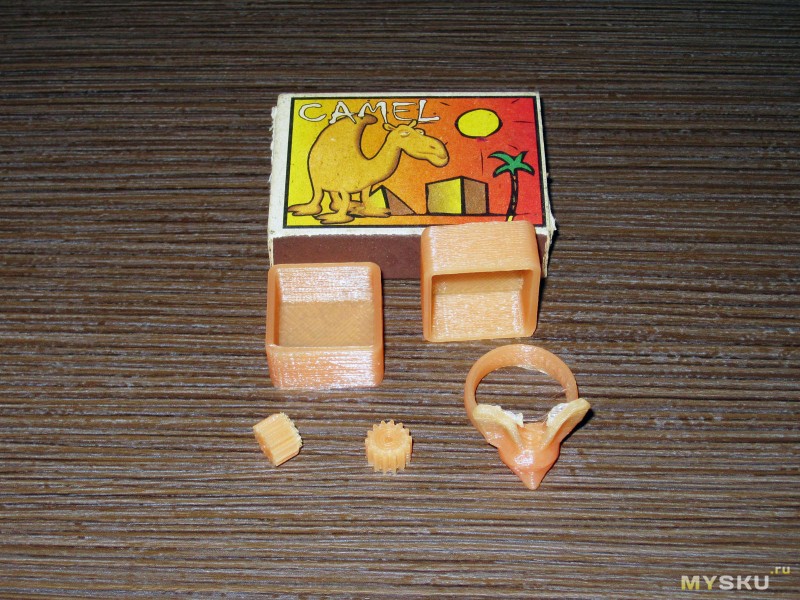

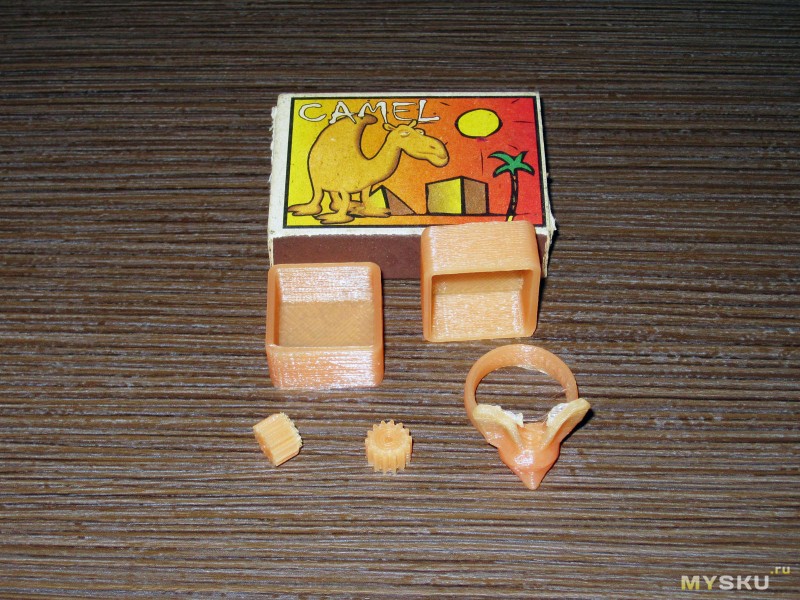

Ниже на фото примеры первых деталей, которые я распечатал на этом принтере.

Поначалу я даже не знал что надо настраивать в принтере, даже сопло было настроено как 0.5мм, а не 0.4 как есть на самом деле.

Т.е. процесс выглядел примерно так — попробовал печатать пластиком ABS, ничего не выходило (а ведь читал, начинайте лучше с PLA!, но кто же слушает советы). Потом заправил PLA.

Поставил на печать, через 10 минут получил первую деталь, а дальше пошло-поехало.

Печать происходила из ПО Repetier-Host, слайсер — Slic3r.

Ну и конечно видео работы принтера, а заодно фотографии полученных деталей.

Что в итоге можно сказать в резюме.

Для начала пара ответов на возможные вопросы:

1. Почему обзор такой большой?

Хотелось сделать вариант русской инструкции по сборке с картинками, а заодно показать весь процесс.

2. Почему обзор такой большой, где описание процесса настройки ПО и печати?

Так как обзор тогда получился бы совсем большой, то я запланировал вторую часть, где все покажу и расскажу. А кроме того сам наберусь немного опыта, возможно что то доработаю.

И так плюсы и минусы данного набора.

Плюсы

Конструктор собирается почти без проблем, детали подходят друг к другу

Конструктор позволяет собрать работоспособный принтер практически без применения дополнительного инструмента. Мне понадобились только стяжки и гаечный ключ

Относительная простота настройки, для печати PLA пластиком мне почти ничего не пришлось настраивать

Стеклянный стол с уже наклеенным скотчем

Надежная упаковка

Минусы

Непродуманная конструкция регулировки ремня по оси Х, сложности с креплением ремня

Трубка у подставки для пластика была короче на 5мм чем надо

Входные конденсаторы в БП имеют заниженную емкость

Мое мнение. В общем и целом конструктор оставил очень хорошее впечатление. Прежде всего тем, что детали подходили друг к другу и процесс скорее напоминал увлекательное действие с постепенным ростом сложности, чем головоломку. Особенно порадовало то, что почти сразу после сборки можно начать печатать, а не ковыряться в настройках неделю. только надо соблюсти единственное правило, начинать надо с PLA пластика, учиться и работать с ним гораздо проще.

Удовольствие от сборки омрачили только две вещи, ошибка в инструкции насчет крепления ремня к столу (думаю исправят) и неудобство крепления и регулировки ремня по оси Х (крепеж к экструдеру).

Но то, что не надо ничего прошивать и долго настраивать, это большой плюс, особенно для новичка, который принтер видит первый раз в жизни. Так как долгая первичная настройка может просто отбить охоту вообще что то делать на нем.

На флешке дали три тестовые модели, но они мне не пригодились.

Есть некоторые сложности заниженной температурой стола, но это скорее не недостаток конкретно этого конструктора, а скорее общая недоработка конструкции. Собственно поэтому я не заносил это в минусы.

Если коротко, то — конструктор хорошо упакован, легко собирается, имеет в комплекте практически все что надо и позволяет почти сразу после сборки начать печать.

Очень надеюсь что обзор будет полезен, пусть не по данной модели, а вообще (много принтеров имеют схожую конструкцию). А также очень жду комментариев и особенно подсказок и вопросов.

Часть из них будет учтена во второй части обзора, где я попробую рассказать про то, с чем я столкнулся в процессе тонкой настройки, а также проверю работу с разным пластиком.

Купон для получения цены $234.41 — GBKKDA

Временно цена снижена до $216.41 — GBDAS3

Но сегодня у меня обзор конструктора побольше. Будем пробовать собирать изобретение недавнего времени, 3D принтер.

Не скажу что все шло гладко, постоянно ждал подвоха, но в итоге что то получилось.

В общем описание того, что это такое и попытка сделать пошаговую инструкцию, ниже под катом.

Для начала хочу сразу расставить все точки. Я не профессионал в 3D печати, этот принтер первое что я увидел в реальности. До этого я конечно смотрел картинки и видео работы принтеров, но одно дело видеть и совсем другое пользоваться самому.

Собственно по этому весь обзор будет написан от лица новичка.

В обзоре я попробую рассказать и показать все, что я смог узнать и понять, возможно так будет проще для тех, кто также видит такой принтер впервые в жизни.

Здесь есть более опытные товарищи, которые уже не одну собаку

Для начала небольшое вступление.

Рассматривать мы будем 3D принтер, работающий по технологии FDM (Fused Deposition Modeling).

Данная технология означает, что принтер послойно наносит (наплавляет) тонкие слои пластика друг на друга. Есть и другие технологии, но они обычно сложнее и (или) дороже, а кроме того менее распространены, поэтому чтобы не отвлекаться я их рассматривать не буду.

Кроме этого принтеры еще отличаются принципом работы механики.

По большому счету, при всем разнообразии конструкций FDM принтеры можно разделить на две группы.

1. Стандартная схема с тремя осями

2. «Дельта» схема.

Я разделил схемы не просто так, объясню.

Хоть наиболее распространенные схемы и выглядят по разному, но формально они одинаковы.

Одинакова даже плата управления, потому как принцип работы тот же, двигает печатающую головку относительно модели.

А уж что и как будем двигать, модель относительно головки или головку относительно модели, поднимать стол или опускать головку, абсолютно не важно и это дело только механики.

Дабы не нарушать копирайтов, схемы принтеров были взяты отсюда. Кроме того для новичков возможно будет полезна информация отсюда.

Обозреваемый принтер работает по схеме, показанной в центре.

Ну и как я писал выше, отдельной категорией идет Дельта принтер.

Он имеет свои преимущества и недостатки в сравнении с предыдущими схемами.

Из преимуществ — легче печатать высокие модели, из недостатков — более сложная настройка и небольшая область печати, ограниченная тремя пересекающимися полуокружностями.

В процессе обзора я опишу все, начиная от коробки и заканчивая результатом печати.

По ходу обзора будут показаны все составляющие части, по некоторым будут объяснения, что это, зачем и как работает.

Для начала упаковка, но так как она большая, то я ее спрятал под спойлер.

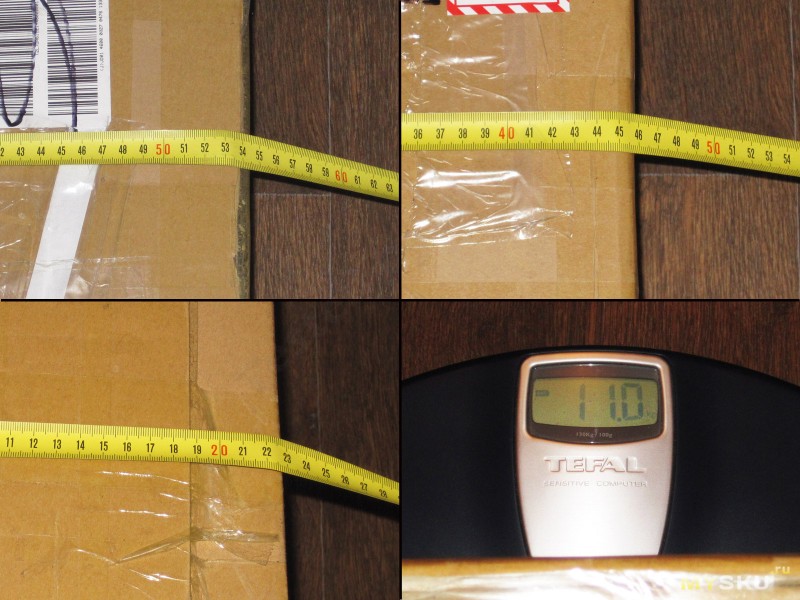

Большая коробка

Когда мне принесли коробку, то я в принципе не сильно удивился размерам, хотя скажу точно, она действительно немаленькая. Мой дежурный спичечный коробок на ней просто потерялся :)

Размеры упаковки составляют — 540х460х225мм.

В общем размеры коробки примерно похожи на размеры системного блока компьютера.

На странице товара было указано что общий вес составляет 11кг. Сначала я как то даже подумал, что реально скорее всего будет меньше, часто вес «накидывают» по разным причинам.

Но явно не в данном случае, коробка реально весила 11кг.

Но вот дальше я действительно немного удивился, внутри этой коробки была вторая, а внешняя это просто для увеличения прочности дополнительной защиты содержимого от рук некоторых нерадивых грузчиков.

Ну здесь зачет :)

Вот на внутренней коробке уже присутствует и название принтера, но почему то — 3DCSTAR.

Размеры упаковки составляют — 540х460х225мм.

В общем размеры коробки примерно похожи на размеры системного блока компьютера.

На странице товара было указано что общий вес составляет 11кг. Сначала я как то даже подумал, что реально скорее всего будет меньше, часто вес «накидывают» по разным причинам.

Но явно не в данном случае, коробка реально весила 11кг.

Но вот дальше я действительно немного удивился, внутри этой коробки была вторая, а внешняя это просто для увеличения прочности дополнительной защиты содержимого от рук некоторых нерадивых грузчиков.

Ну здесь зачет :)

Вот на внутренней коробке уже присутствует и название принтера, но почему то — 3DCSTAR.

Все комплектующие аккуратно уложены в три лотка из вспененного полиэтилена.

Немного пройдемся по содержимому лотков.

Верхний лоток

Здесь лежит плата управления и панель с дисплеем, всякие отвертки и ключики, а также вертикальные механизмы и акриловые части рамы.

На «втором» этаже расположился стол и еще куча акриловых частей рамы.

Стол стеклянный, потому расположение его в центре упаковки более чем оправдано.

На нижнем «этаже» находятся металлические направляющие и ходовые винты, а также двигатели, экструдер, блок питания и всякая мелочевка.

Экструдер

Двигатели, уложены плотно в свои «кармашки».

В общем к упаковке у меня нареканий не возникло вообще, повредить будет очень тяжело, факт.

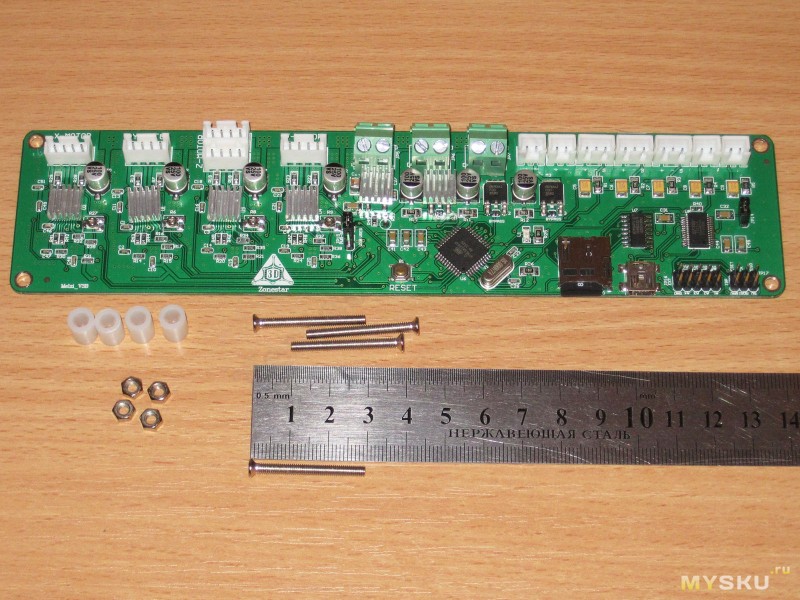

В комплекте к принтеру шла плата управления, которая «рулит» всем, двигателями, подогревом стола и экструдера, принимает сигналы от всех конечных выключателей и т.д.

Плата очень распространенная, я ее встречал отдельно в продаже, что подталкивает к идее полной самостоятельной сборки устройства. Скорее всего платы отличаются прошивками, но не думаю что это критично.

Также в комплекте дали MicroSD карту памяти, на упаковке была обозначена модель принтера и версия прошивки.

Дальнейшее описание платы и установленных на ней компонентов я уберу под спойлер.

Плата управления

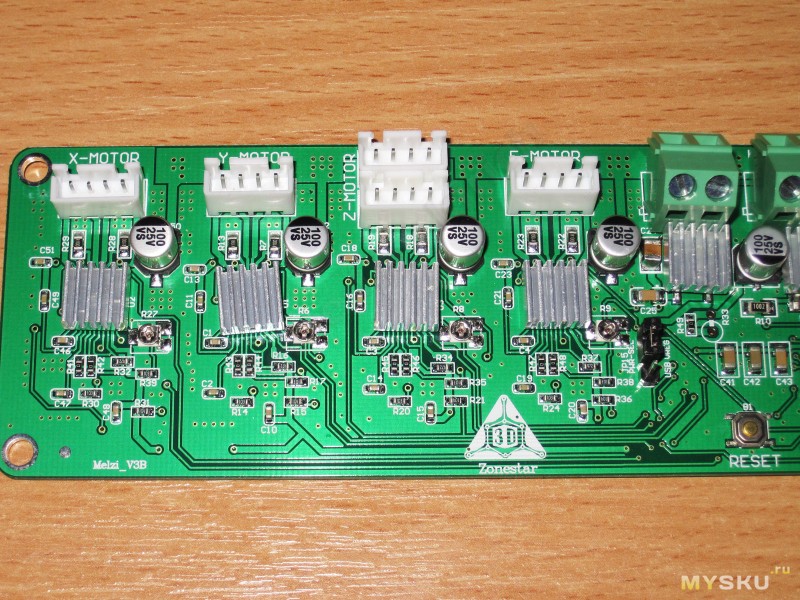

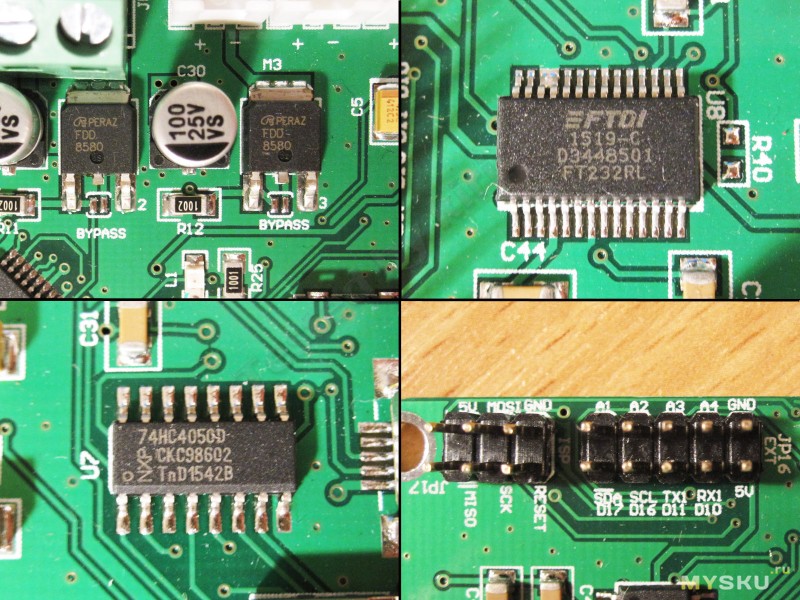

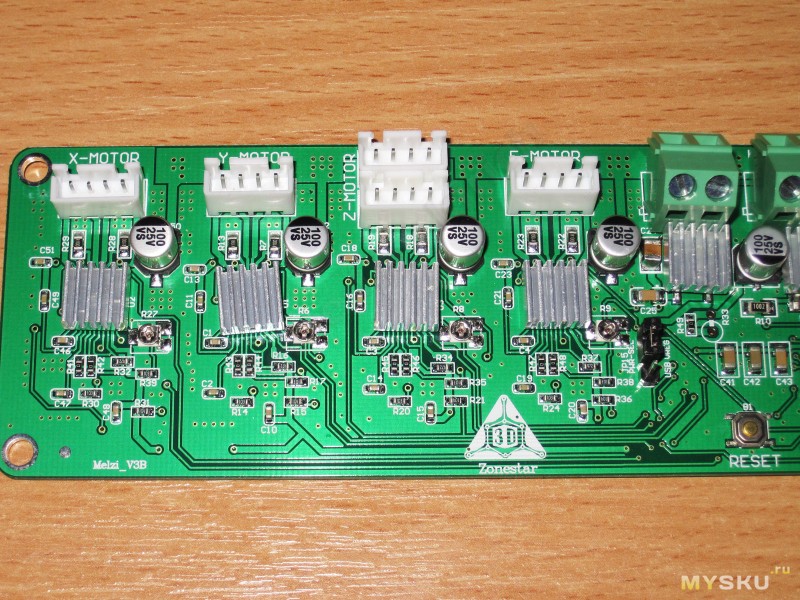

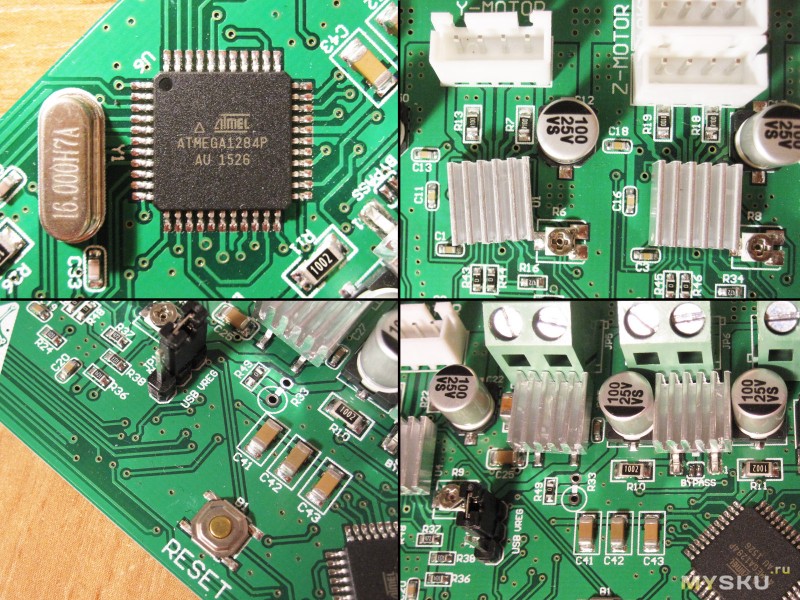

В левой части платы расположены микросхемы драйверов двигателей (насколько я понял — Allegro A4988), для лучшего охлаждения к ним приклеены небольшие радиаторы.

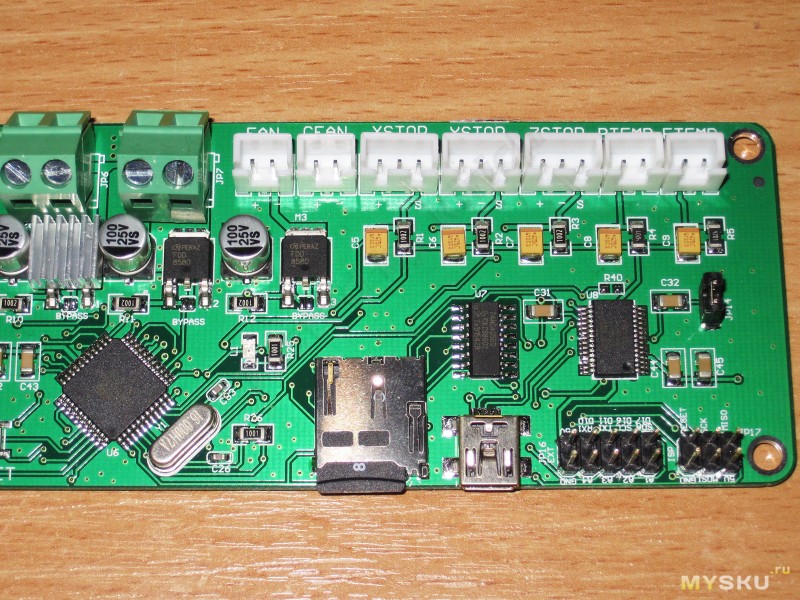

В правой части располагаются непосредственно «мозги» и транзисторы для управления питанием нагревателей и вентиляторов.

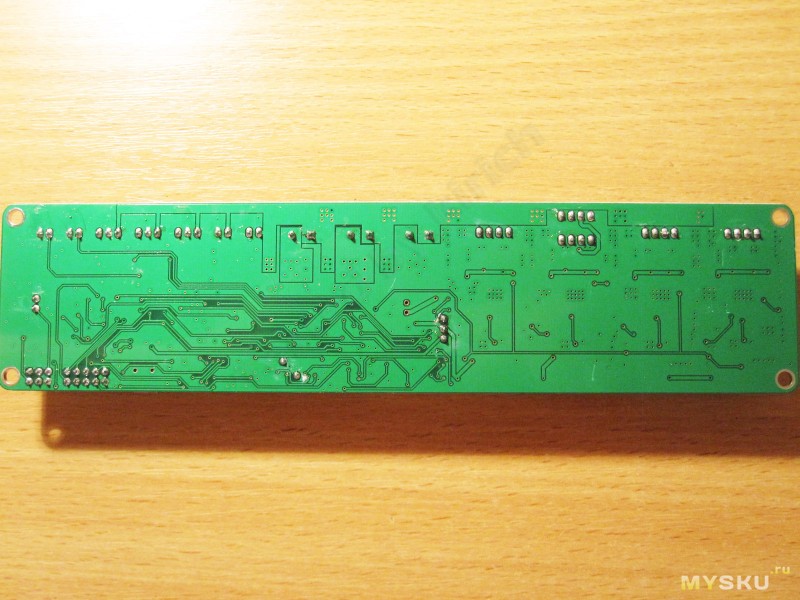

С нижней стороны платы пусто, только дорожки.

Несколько групповых фото.

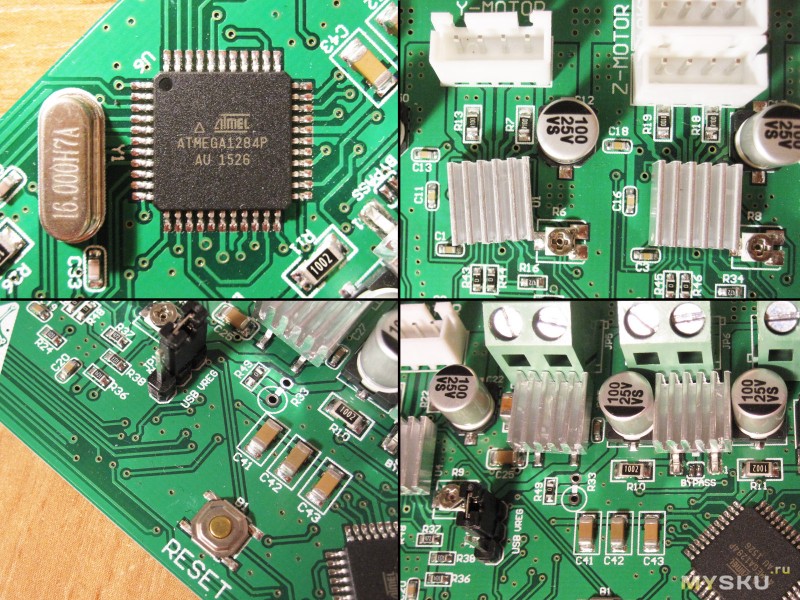

1. Процессор AtMega1284P

2. Драйверы немного ближе. Около каждого драйвера находится подстроечный резистор для регулировки тока двигателя.

3. Также на плате присутствует джампер USB VREG, я не стал его трогать, так как не понял даже зачем он нужен. Рядом расположена кнопка Сброс, которая за все время не понадобилась ни разу. Я о ней вспомнил только когда разбирал фотки для обзора.

4. На транзисторах, которые коммутируют питание подогрева стола и экструдера, также присутствуют небольшие радиаторы.

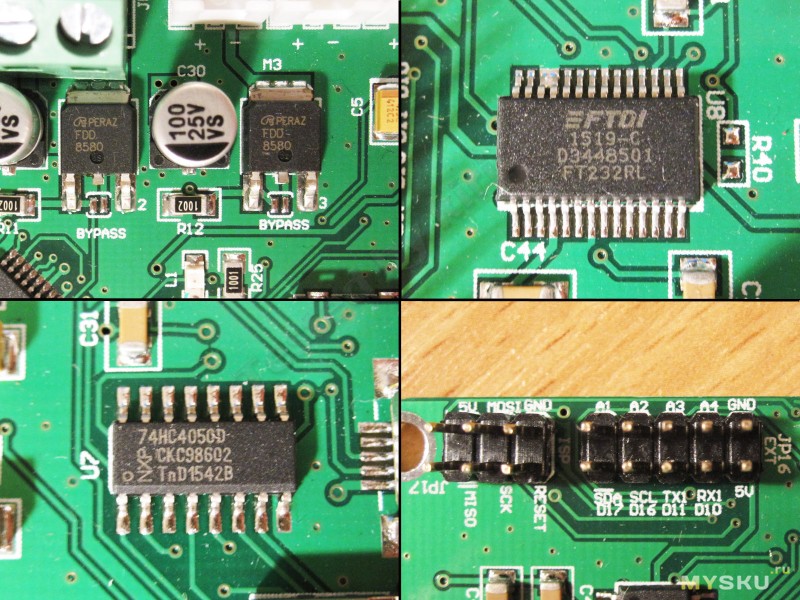

1. Вентиляторы подключены через свои транзисторы, радиаторы здесь не нужны, так как ток небольшой.

2. Соединение с USB реализовано на микросхеме FTDI FT232RL, изначально ждал что будет стоять привычная PL-ка.

3. Присутствует микросхема преобразователя уровней 74HC4050. Она обеспечивает преобразование входных сигналов с высоким напряжением в сигналы с логическим уровнем безопасным для микроконтроллера.

4. Разъем для внутрисхемного программирования, а также подключения дополнительных устройств (насколько я понимаю).

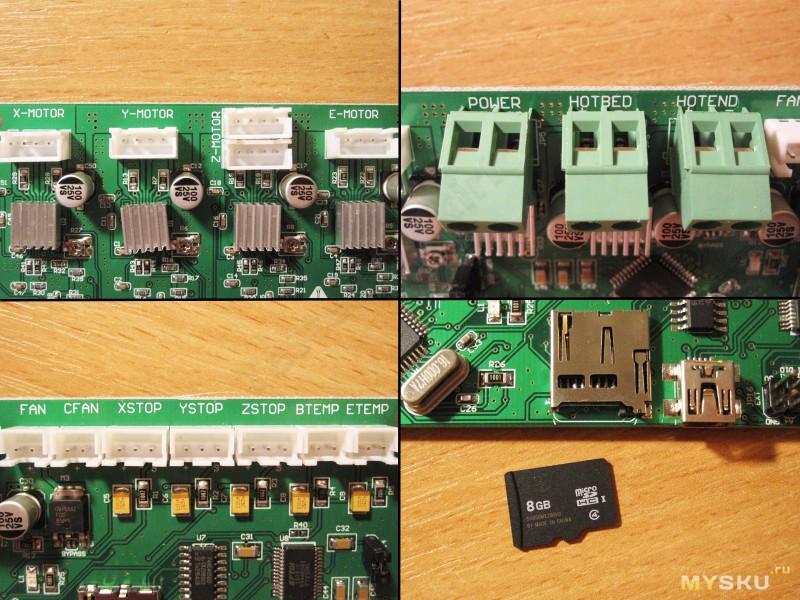

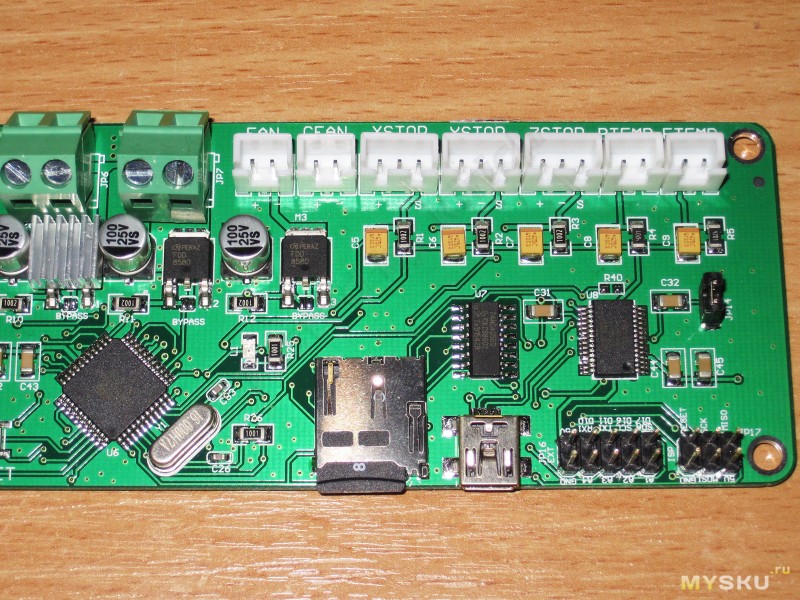

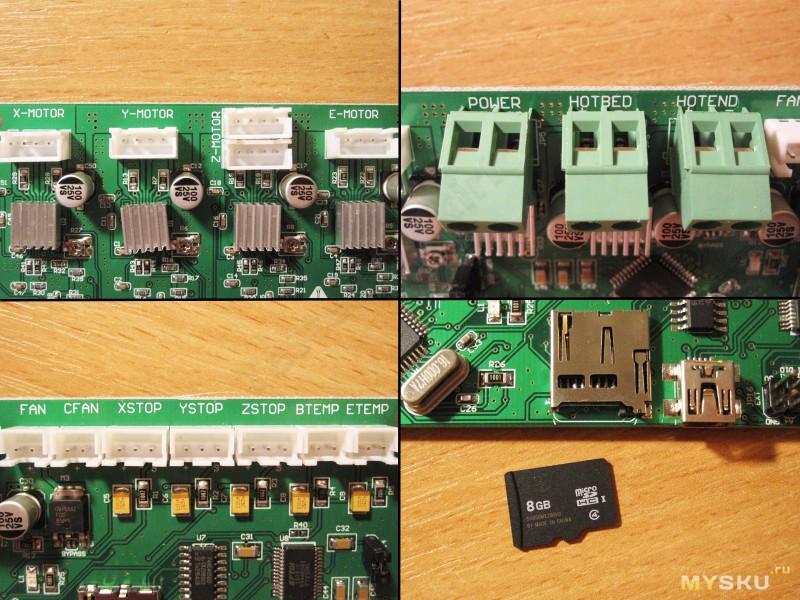

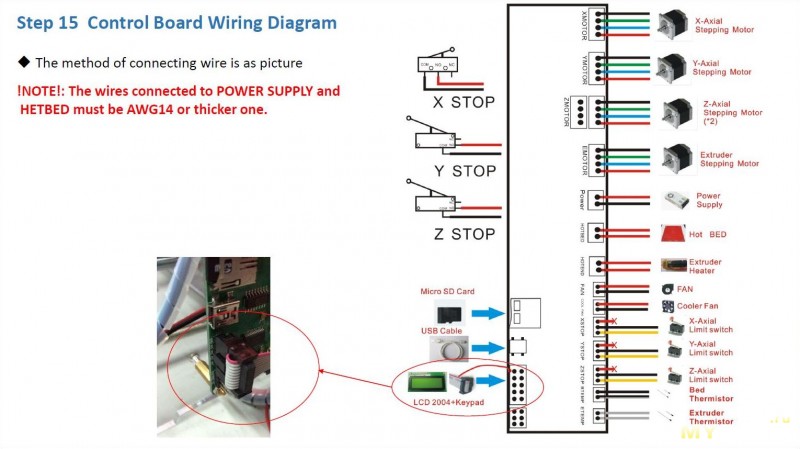

Все соединения выполнены разъемными, слева подключаются двигатели осей X, Y, Z, а также двигатель экструдера E. Разъемы оси Z соединены параллельно так как двигателей два, работают одновременно.

Флеш карта уже стояла в разъеме, на ней особо ничего интересного не было, инструкции по сборке и пара моделей для проведения тестов. Карта безымянная, объем 8ГБ.

Рядом расположен разъем MiniUSB для соединения с компьютером.

Принтер позволяет вести печать как с карты памяти, так и при прямом управлении с компьютера.

В правой части располагаются непосредственно «мозги» и транзисторы для управления питанием нагревателей и вентиляторов.

С нижней стороны платы пусто, только дорожки.

Несколько групповых фото.

1. Процессор AtMega1284P

2. Драйверы немного ближе. Около каждого драйвера находится подстроечный резистор для регулировки тока двигателя.

3. Также на плате присутствует джампер USB VREG, я не стал его трогать, так как не понял даже зачем он нужен. Рядом расположена кнопка Сброс, которая за все время не понадобилась ни разу. Я о ней вспомнил только когда разбирал фотки для обзора.

4. На транзисторах, которые коммутируют питание подогрева стола и экструдера, также присутствуют небольшие радиаторы.

1. Вентиляторы подключены через свои транзисторы, радиаторы здесь не нужны, так как ток небольшой.

2. Соединение с USB реализовано на микросхеме FTDI FT232RL, изначально ждал что будет стоять привычная PL-ка.

3. Присутствует микросхема преобразователя уровней 74HC4050. Она обеспечивает преобразование входных сигналов с высоким напряжением в сигналы с логическим уровнем безопасным для микроконтроллера.

4. Разъем для внутрисхемного программирования, а также подключения дополнительных устройств (насколько я понимаю).

Все соединения выполнены разъемными, слева подключаются двигатели осей X, Y, Z, а также двигатель экструдера E. Разъемы оси Z соединены параллельно так как двигателей два, работают одновременно.

Флеш карта уже стояла в разъеме, на ней особо ничего интересного не было, инструкции по сборке и пара моделей для проведения тестов. Карта безымянная, объем 8ГБ.

Рядом расположен разъем MiniUSB для соединения с компьютером.

Принтер позволяет вести печать как с карты памяти, так и при прямом управлении с компьютера.

Ну а теперь можно перейти к описанию процесса сборки.

Весь процесс я разбил на главы, соответственно инструкции, хотя как показала практика, не все так линейно как думалось изначально.

Собственно описание будет выглядеть так:

Описание из инструкции, необходимые комплектующие, иногда небольшое разъяснение и описание комплектующих, готовый узел.

Шаг 1, двигатель оси Х

Двигатель находится в общем лотке с остальными двигателями, нижний «этаж» упаковки.

Рядом с ним лежат акриловые части и пакет с крепежом.

Пакетов с крепежом было два, на данном этапе необходим тот, который побольше.

Также пригодится шестигранный ключ и возможно отвертка.

В комплекте дали кучу разного инструмента, но реально больше половины его не понадобилось.

К сожалению весь крепеж свален в одну большую кучу, как по мне, то не помешало бы хоть какое нибудь разделение.

Удивило количество крепежа, я пытался понять куда его столько, но подумал что если дали, то наверное надо, реальность оказалась несколько другой, его много осталось.

Зачем то дали кучу мелких саморезов разных размеров и форм. В реальности пригодилось всего два.

Для удобства сборки разложил крепеж в отдельные пакетики согласно размеру или типу крепежа.

Советую сделать также, собирать гораздо приятнее.

В инструкции везде указана длина и диаметр винтов, на всякий случай прилагаю памятку, как измеряется длина винтов с потайным шлицем и обычным.

В комплекте идут четыре шаговых двигателя SY42STH38-1684A, пара для привода с зубчатым ремнем (слева), и пара с установленными демпферами (справа).

Для этого шага нужен двигатель, который на фото расположен слева.

В 3D принтерах применяют шаговые двигатели из-за простого контроля угла поворота, так как от этого зависит точность позиционирования.

В комплекте двигатели довольно мощные, я встречал переделки под менее мощные двигатели, но смысла в этом не вижу, так как если двигатель из-за перегрузки будет иногда пропускать шаги (слышен довольно отчетливый звук типа клац-клац), то печать будет идти неправильно.

И так, берем акриловую часть как на фото, двигатель, четыре винтика длиной 10мм и шестигранный ключик.

Вообще весь процесс происходил с постепенным возрастанием сложности сборки, сначала примитивное, потом сложнее и сложнее. На мой взгляд довольно удобно.

Готовый узел. На фото провода от двигателя выходят вверх, практика показала, что лучше сделать их вниз (повернуть двигатель на 180 градусов при монтаже).

Шаг 2, передняя часть рамы

Находим на нижнем «этаже» пакет с небольшими акриловыми элементами и часть с подшипником, на среднем часть как на фото ниже.

В комплекте много разных небольших элементов. Для этого шага нужна пара тех, что слева.

Эти элементы будут потом фиксировать металлические направляющие.

Все необходимые части на фото.

Здесь применены винты под крестовую отвертку, а не под шестигранник.

Соединяем детали, потом не без трудностей вставляем гаечки и фиксируем конструкцию при помощи винтов. Затягивать надо без фанатизма, но так, чтобы элементы держались крепко.

Иногда на таких узлах есть небольшие остатки акрила в углах, потому если части садятся неплотно, то лучше проверить и лишнее срезать. Такое мне встречалось раза 3 за весь процесс.

Полностью собранный узел.

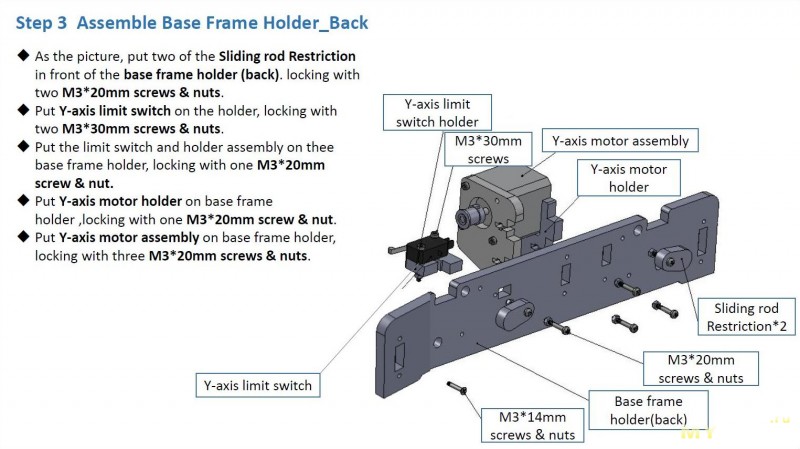

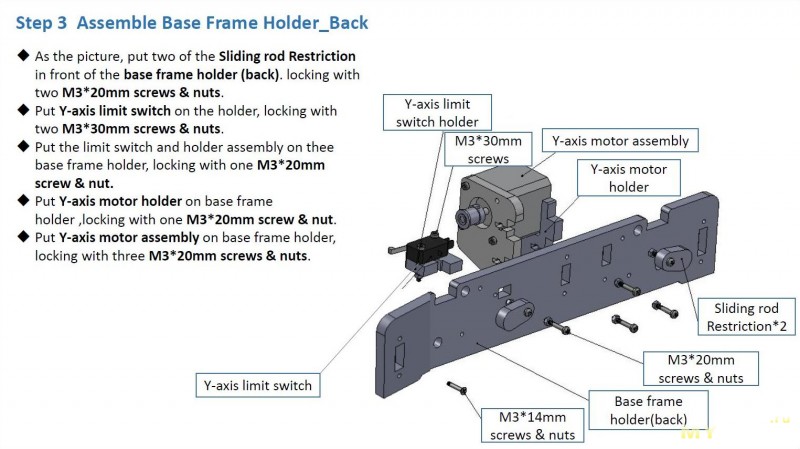

Шаг 3, задняя часть рамы

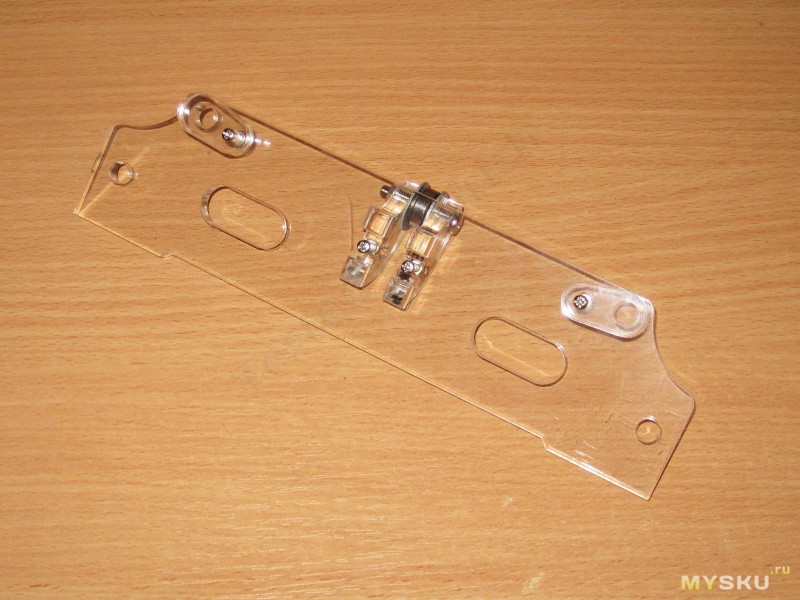

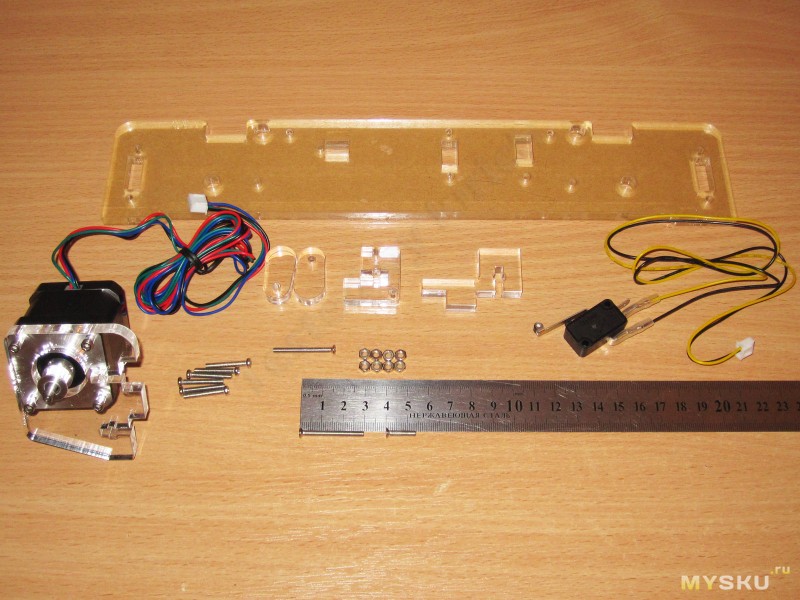

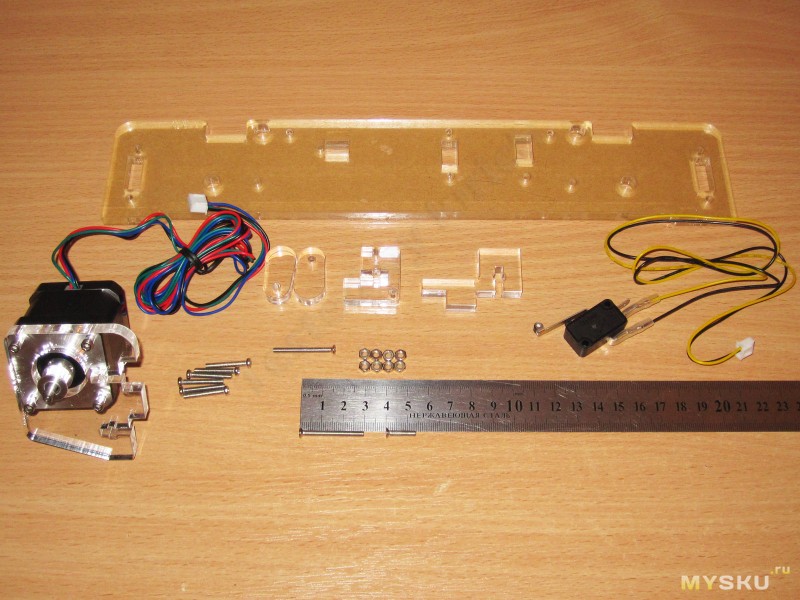

В верхней части упаковки находим конечные выключатели со жгутом из проводов, в средней части соответствующий чертежу акриловый элемент.

Выключатели двух типов, два больших и один маленький. Для данного шага подойдет любой из больших. Подключение при помощи клемм, возможно будет удобно при замене.

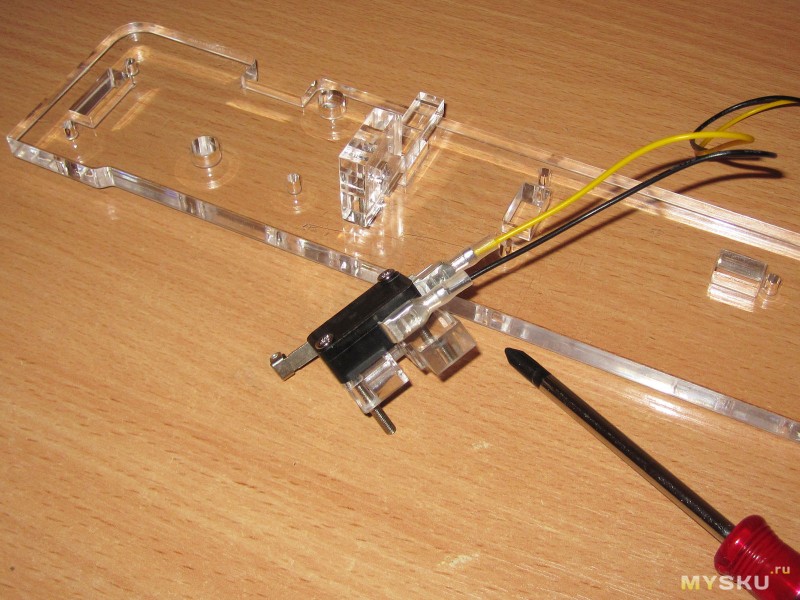

Для дальнейшей сборки необходимо все что на фото. Двигатель из шага 1 сборки, небольшие акриловые элементы из шага 2.

Выключатель прикручивается к одному из мелких акриловых элементов как на фото. Вообще хватило бы винтов и короче, но я действовал по инструкции, потому поставил длинные.

Полностью собранный узел. Остался один винт, я так и не понял зачем он нужен. по чертежу он есть, но ставить его некуда.

Шаг 4, сборка подогреваемого стола

На верхнем слое упаковки находим три пакетика с линейными подшипниками, а на среднем собственно столик.

В описании шага 1 я сказал что пакетов с крепежом два, большой и маленький, на этом этапе пришло время открыть маленький пакетик.

Внутри найдем кучу разных винтиков, несколько пружинок и гаечек с накаткой для удобного закручивания руками.

Сначала нам понадобится рамка стола, которая хранится под стеклянным столиком, три подшипника и часть крепежа.

Берем рамку, три подшипника и двенадцать винтов большого диаметра.

Да, подшипников именно три, а не четыре, как можно было бы ожидать. Это не недостача, а особенность. Иногда ставят четыре, но чаще всего достаточно трех.

Скручиваем все вместе как показано на фото.

Кроме стеклянного столика в упаковке находился и подогреватель.

Дело в том, что для лучшего качества печати необходимо подогревать стол. Иногда совсем немного, а иногда до 100-110 градусов (например печать ABS пластиком).

Производитель решил вопрос очень просто, подогреватель представляет из себя печатную плату с дорожками. Как известно при протекании тока через проводник он нагревается, обычно это плохо и нагрев стараются уменьшить, увеличивая толщину и ширину дорожек. В данном случае наоборот, нагрев только на пользу.

Дорожки сделаны так, что обеспечивается равномерный нагрев платы, сверху которой располагается стеклянный стол.

На самом деле существуют варианты, когда зонами подогрева можно управлять, чтобы не греть весь стол при печати небольших деталей, но это усложняет конструкцию и управление, потому применяется редко.

Я выше писал, что стол стеклянный. Раньше часто использовали металлические столы, но они могли деформироваться при работе, что мешало нормальной печати.

После этого стали применять столы из стекла, они меньше подвержены температурным деформациям.

Для лучшего прилипания модели к столу рекомендуют наклеивать на поверхность синий малярный скотч. Такой скотч производит фирма 3М. Говорят что его можно купить в строительном супермаркете. Я не нашел, буду заказывать через интернет, так как у нас в городе с 1.5млн населением оказывается, что это очень большая редкость.

Хорошо что производитель набора подумал заранее и проклеил поверхность стола необходимым скотчем, этого хватит на тесты и пробную печать первых моделей, потом надо будет покупать. удобнее использовать скотч шириной 50мм.

Но приклеенный скотч довольно сильно заходил на нижнюю часть и я для улучшения прилегания и более легкого его отклеивания решил сначала обрезать лишнее.

Удобнее всего это делать при помощи линейки и канцелярского ножа.

Вообще есть мысль промазать место контакта с нагревателем при помощи теплопроводящей пасты.

При помощи винтов длиной 30мм и гаечек скручиваем вместе подогреватель и стол, потом сверху одеваем пружинки. Мне в комплекте дали пять пружинок вместо четырех, разумное решение, так как пружинки любят теряться :(

Снизу тем же синим скотчем приклеен термодатчик, который помогает контролировать температуру нагревателя.

Собираем всю конструкцию вместе. при этом даже остались некоторые запасные части.

Но вообще скрутил я его полностью зря, так как не знал что потом придется разбирать обратно.

Потому рекомендовал бы просто не выполнять последний этап.

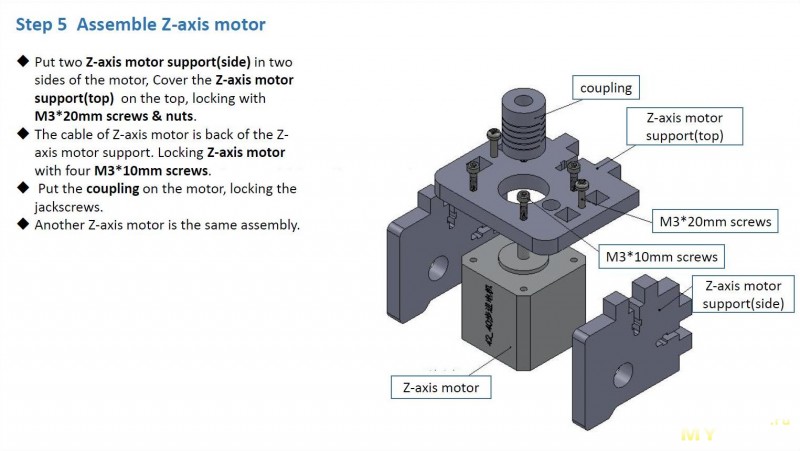

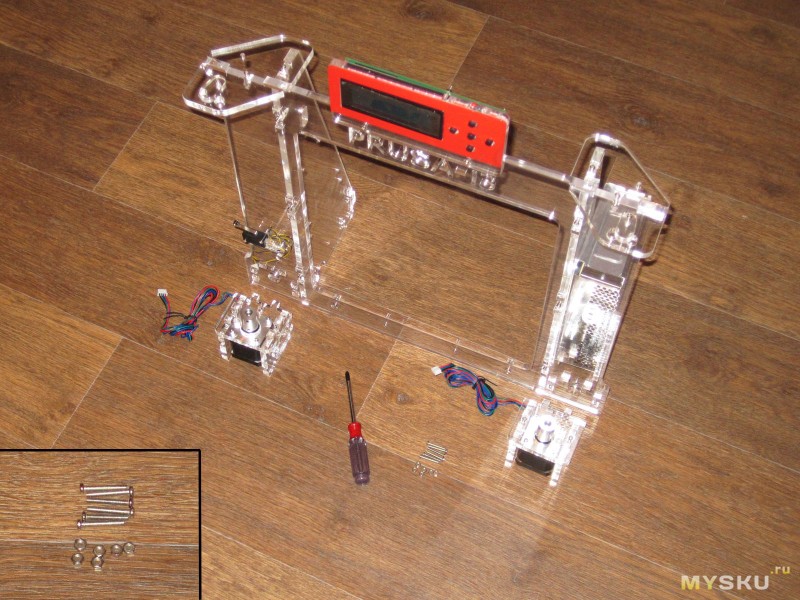

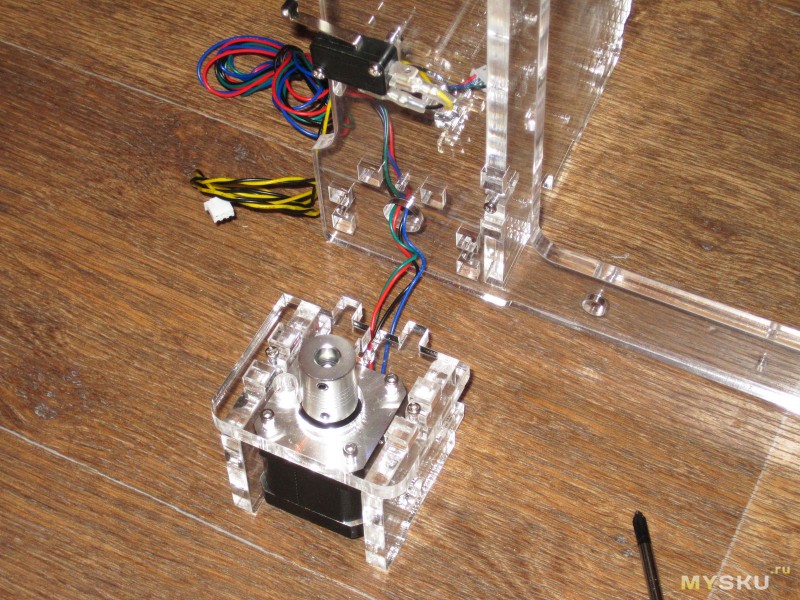

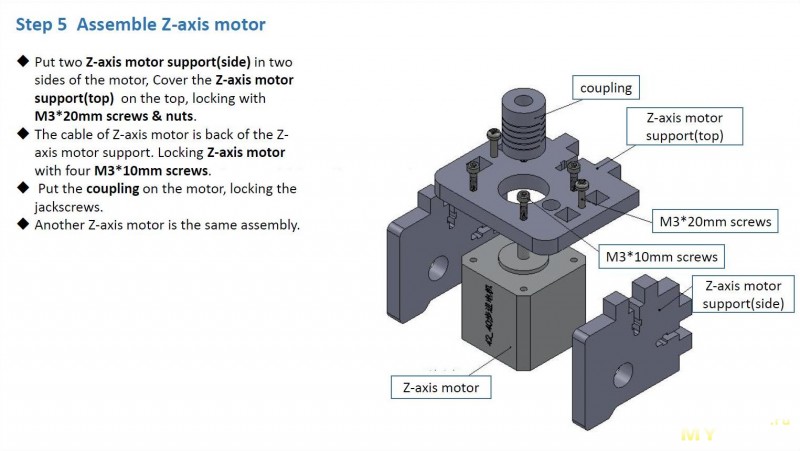

Шаг 5, двигатели оси Z

Находим на верхнем слое, под большой деталью из акрила, небольшие элементы.

После этого достаем с нижнего слоя два двигателя с демпферными насадками.

На фото необходимый комплект для сборки одного привода, таких комплектов надо два, для левого и правого соответственно.

На фото видно, что правая акриловая деталь несимметричная и имеет дополнительное отверстие сбоку от большого, основного.

В инструкции про это ничего не было сказано, но при сборке я решил сделать так, чтобы у одного комплекта это отверстие получилось слева, а у другого — справа, на всякий случай.

И не ошибся, при установке этих узлов так и надо, чтобы одно отверстие получилось слева, а другое справа, учтите это.

Изначально я не знал что за бобышки прикручены к двигателям, думал что они цельные.

Но оказалось что это демпфирующие элементы, они имеют прорезь и при нажатии их можно немного согнуть.

При монтаже я выставил их так, чтобы низ демпфера немного выходил за пределы акрилового корпуса.

Два почти одинаковых узла готовы.

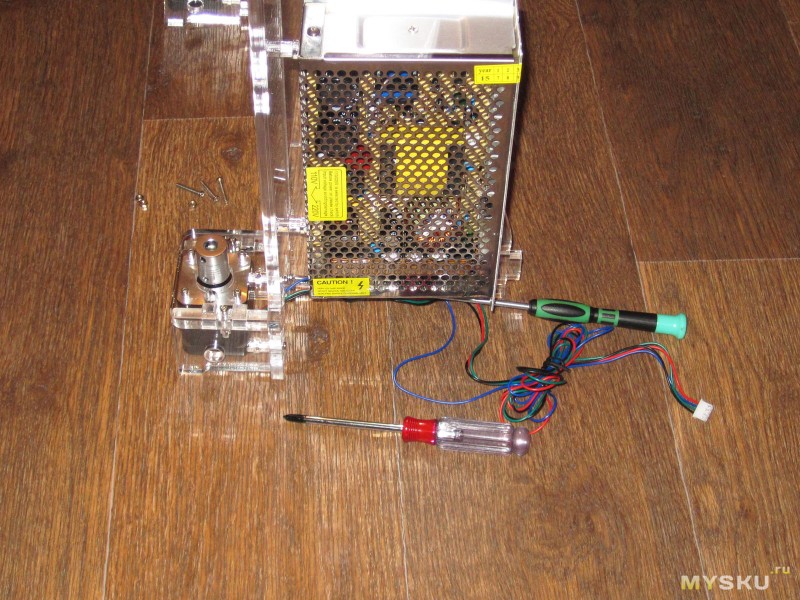

Шаг 6, сборка рамы принтера, описание блока питания

Если до этого мы занимались сборкой мелких узлов, то эту часть мелкой уже никак не назовешь

Находим самую большую часть рамы (не заметить ее невозможно), угловые элементы, а также блок питания и большой конечный выключатель.

Также здесь понадобится пара небольших акриловых элементов из шага 2 сборки (таких же как там были использованы)

Здесь расписывать особо смысла нет, собрать неправильно очень тяжело, в качестве ориентира служит надпись с названием принтера.

Иногда раму принтера делают из металла, иногда из акрила, энтузиасты по началу делали даже из фанеры и ДСП.

Из металла рама конечно была бы лучше, но в данном случае все собирается и акрила толщиной около 8мм. При нормальной фиксации входящим в комплект крепежом держится неплохо, люфта я не заметил.

Зато к концу сборки у меня весь стол был в защитной бумаге от этих элементов, на фото только малая часть.

Из недостатков акрила еще то, что когда снимаешь защитную бумагу, то он красивый, но через некоторое время теряет свой внешний вид :(

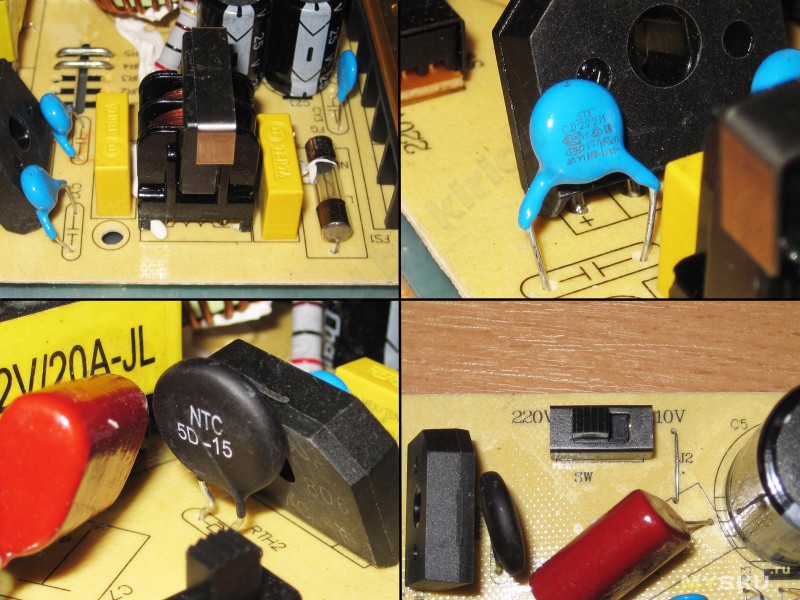

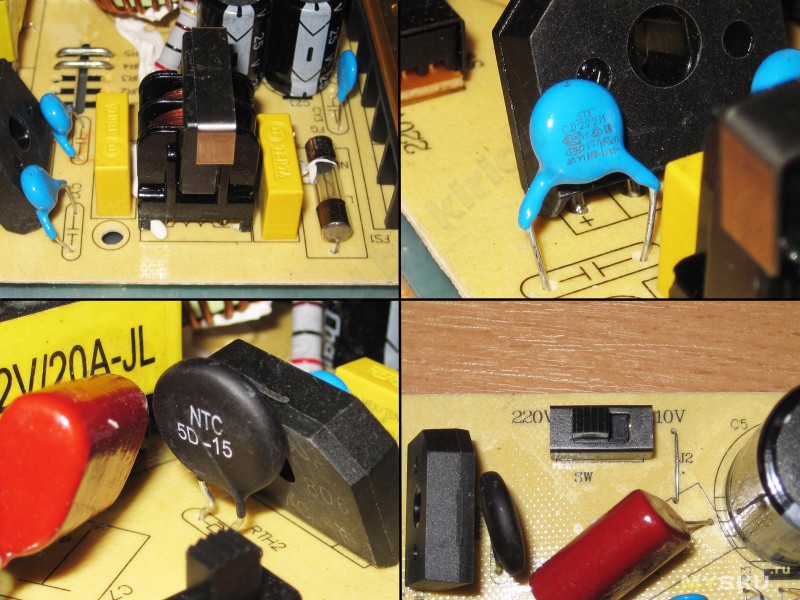

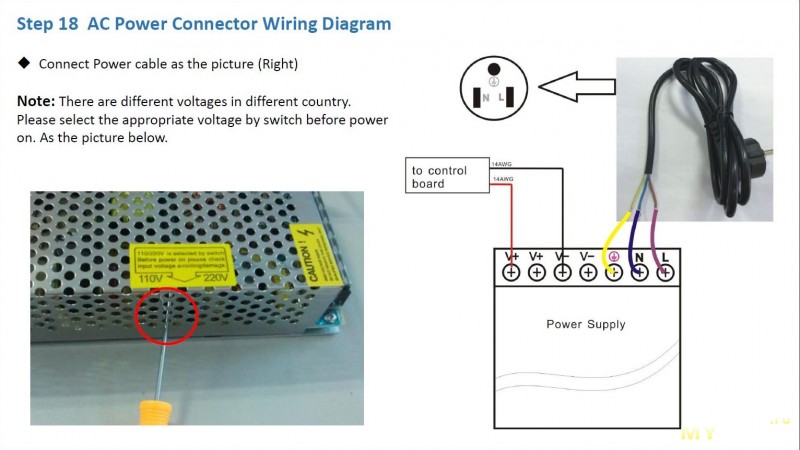

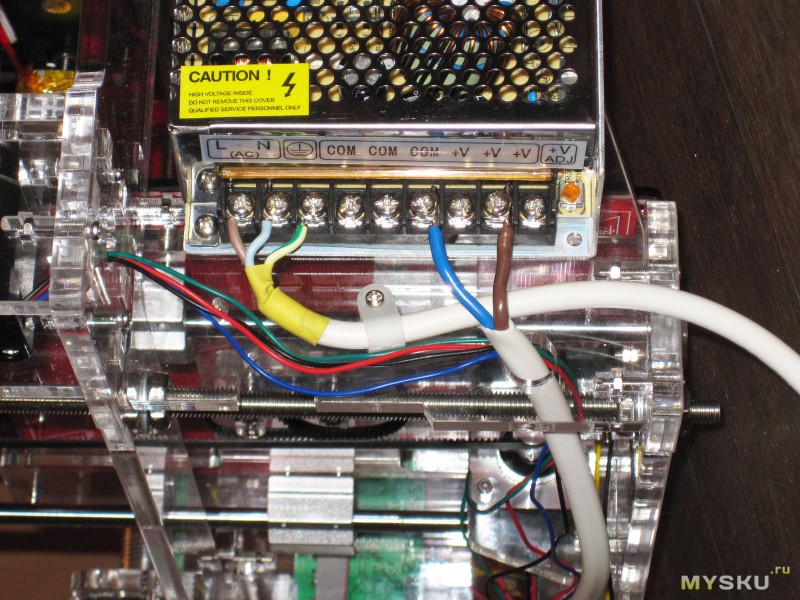

Так как в комплекте к принтеру дали блок питания, то я конечно же расскажу и про него.

Блок питания в привычном металлическом кожухе, охлаждение пассивное.

Судя по наклейке БП рассчитан на выходное напряжение 12 Вольт и максимальный ток в 20 Ампер.

БП свежайший. Набор я получил за пару дней до Нового года, а дата выпуска БП стоит декабрь 2015.

Вскрытие и осмотр я спрячу под спойлер.

Блок питания, разборка и анализ

БП на вид самый обычный, я делал много обзоров подобных БП, поэтому просто пройдусь по списку, что должно быть в нормальном БП, а что нет.

С боковой стороны установлена колодка для подключения проводов. На выходе установлено 4 конденсатора 2200мкФ на напряжение 25 Вольт, суммарная емкость фильтра 8800мкФ. Не скажу что хорошо, но вполне терпимо для таких БП.

На входе установлен полноценный сетевой фильтр, причем помехоподавляющие конденсаторы стоят до и после дросселя, что в последнее время редкость в недорогих БП.

Керамические помехоподавляющие конденсаторы установлены правильного Y1 типа.

Диодный мост рассчитан на 800 Вольт и ток 6 Ампер, имеется защита от бросков тока при включении выполненная при помощи термистора.

Также на плате присутствует переключатель входного напряжения 110/220 Вольт, я обычно рекомендую его выпаивать, но здесь он размещен довольно неудобно и без дополнительного инструмента переключить его не получится.

Входные фильтрующие конденсаторы имеют надпись Rubicon, хотя судя по тому, что емкость указана 470мкФ, а реальная всего 317, то скорее всего поддельные. Суммарная емкость входного фильтра около 160мкФ, что при мощности БП в 240 Ватт маловато :(

Транзисторы инвертора прижаты к корпусу, который выполняет функцию теплоотвода, обычные транзисторы, обычный тип крепления, разве что установлены немного криво.

Трансформатор имеет маркировку 12 Вольт 20 Ампер, что в общем соответствует заявленным характеристикам.

БП собран на основе классики ШИМ контроллеров, TL494, потому имеет хорошую ремонтопригодность, хотя и не лучшие характеристики.

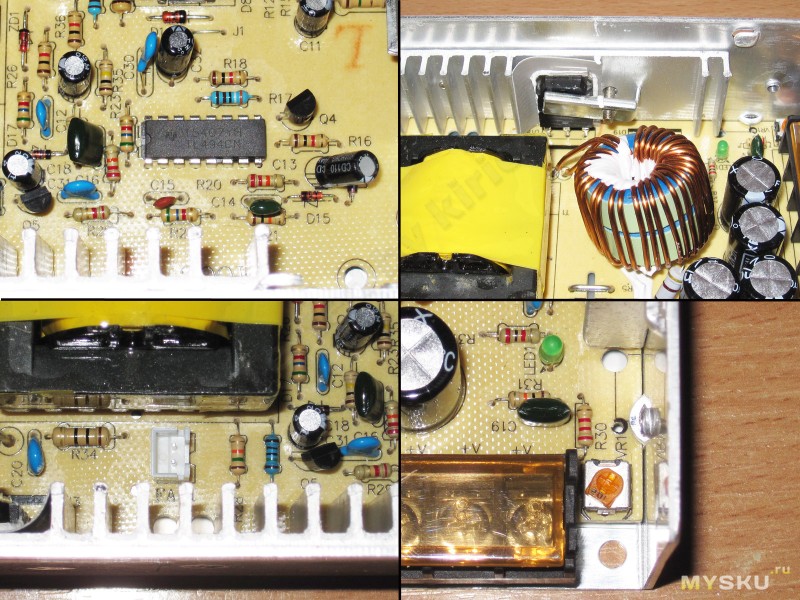

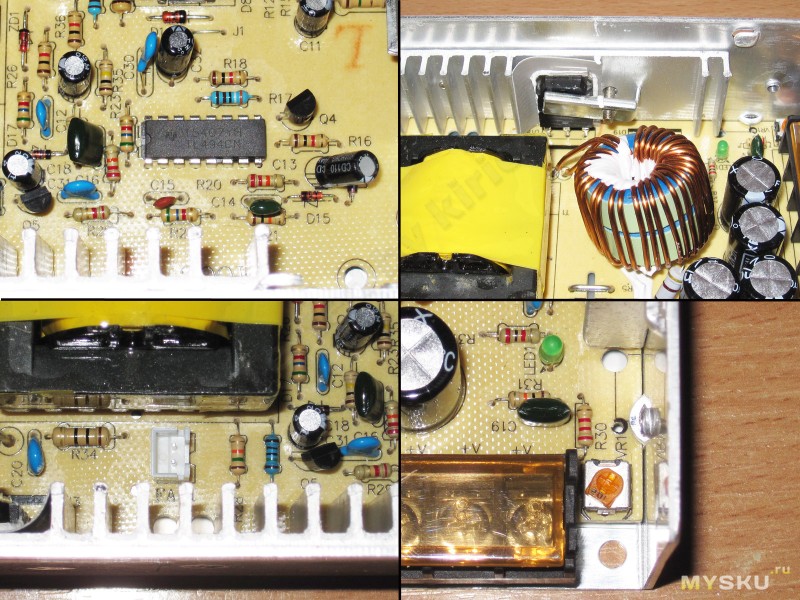

Выходной диод также прижат к корпусу, но здесь дополнительно установлен небольшой радиатор. При выходном токе в 20 Ампер это оправданное решение. Я такое встречал и в 5 Ампер БП, там оно было как то лишним.

Выходной дроссель намотан в два провода, габариты такие же как у остальным протестированных БП похожей мощности.

Хотя БП и рассчитан на пассивное охлаждение, но на плате присутствует разъем для подключения вентилятора. Возможно будет полезно, но проблем с перегревом я не обнаружил.

Около выходного клеммника присутствует подстроечный резистор для коррекции выходного напряжения. Изначально было выставлено около 12.2 Вольта, но в процессе экспериментов я выкрутил его на 13.5 Вольта, проблем обнаружено не было.

В общем и целом к БП особых претензий не было. Единственное что не понравилось — емкость входных конденсаторов, которая меньше необходимой, я бы советовал их заменить, благо сделать это несложно.

С боковой стороны установлена колодка для подключения проводов. На выходе установлено 4 конденсатора 2200мкФ на напряжение 25 Вольт, суммарная емкость фильтра 8800мкФ. Не скажу что хорошо, но вполне терпимо для таких БП.

На входе установлен полноценный сетевой фильтр, причем помехоподавляющие конденсаторы стоят до и после дросселя, что в последнее время редкость в недорогих БП.

Керамические помехоподавляющие конденсаторы установлены правильного Y1 типа.

Диодный мост рассчитан на 800 Вольт и ток 6 Ампер, имеется защита от бросков тока при включении выполненная при помощи термистора.

Также на плате присутствует переключатель входного напряжения 110/220 Вольт, я обычно рекомендую его выпаивать, но здесь он размещен довольно неудобно и без дополнительного инструмента переключить его не получится.

Входные фильтрующие конденсаторы имеют надпись Rubicon, хотя судя по тому, что емкость указана 470мкФ, а реальная всего 317, то скорее всего поддельные. Суммарная емкость входного фильтра около 160мкФ, что при мощности БП в 240 Ватт маловато :(

Транзисторы инвертора прижаты к корпусу, который выполняет функцию теплоотвода, обычные транзисторы, обычный тип крепления, разве что установлены немного криво.

Трансформатор имеет маркировку 12 Вольт 20 Ампер, что в общем соответствует заявленным характеристикам.

БП собран на основе классики ШИМ контроллеров, TL494, потому имеет хорошую ремонтопригодность, хотя и не лучшие характеристики.

Выходной диод также прижат к корпусу, но здесь дополнительно установлен небольшой радиатор. При выходном токе в 20 Ампер это оправданное решение. Я такое встречал и в 5 Ампер БП, там оно было как то лишним.

Выходной дроссель намотан в два провода, габариты такие же как у остальным протестированных БП похожей мощности.

Хотя БП и рассчитан на пассивное охлаждение, но на плате присутствует разъем для подключения вентилятора. Возможно будет полезно, но проблем с перегревом я не обнаружил.

Около выходного клеммника присутствует подстроечный резистор для коррекции выходного напряжения. Изначально было выставлено около 12.2 Вольта, но в процессе экспериментов я выкрутил его на 13.5 Вольта, проблем обнаружено не было.

В общем и целом к БП особых претензий не было. Единственное что не понравилось — емкость входных конденсаторов, которая меньше необходимой, я бы советовал их заменить, благо сделать это несложно.

Также на этом шаге будет нужен дисплей.

В комплекте дали вот такое чудо :)

Плата очень простая, разведен собственно дисплей и пять кнопок, ну еще несколько резисторов (видимо подтяжка), все.

В процессе осмотра заметил недостаток. Передняя панель, кстати тоже распечатанная на принтере, отходит от рамки, выполненной из акрила.

После отклеивания передней панели стала понятна проблема, шляпки винтов, которые соединяют всю конструкцию, плохо утоплены и передняя панель не прилегает.

Шляпки утопил, наклеил новый скотч, стало все красиво :)

На этом этапе просто устанавливаем на раму блок питания, дисплей и конечный выключатель.

БП крепится на три винта, четвертое отверстие «висит в воздухе».

Крепежные отверстия для конечного выключателя представляют собой прорези для регулировки.

Изначально я установил его в верхнее положение, но в процессе регулировки пришлось сместить его почти в самый низ.

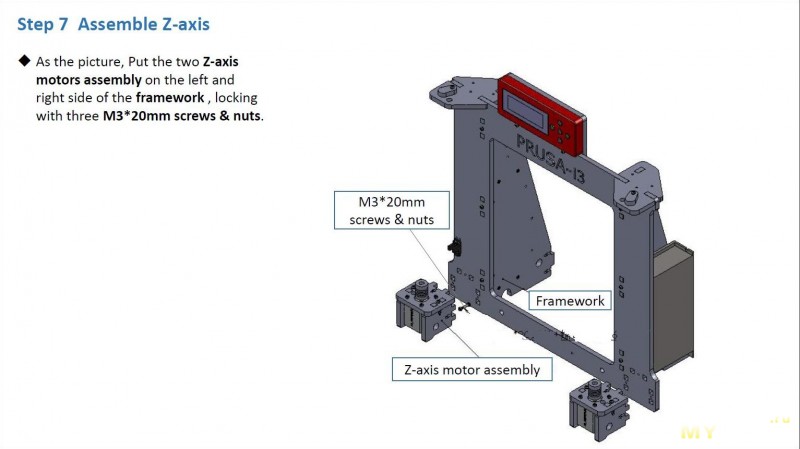

Шаг 7, установка приводов оси Z

Для этого понадобится собранная ранее рама и приводы из шага 5.

Провода сначала просовываем в специальные отверстия, только потом устанавливаем привод.

Из шести крепежных отверстий у меня одно было с небольшим смещением, ничего переделывать не пришлось, но винт шел туго.

Также на этом этапе пришлось зачищать заусеницы на акриле, один из приводов не садился плотно (я об этом нюансе писал в самом начала сборки).

А вот с установкой БП в инструкции явно поспешили, без длинной отвертки верхний винт закручивать было очень неудобно, я рекомендую устанавливать БП после установки приводов.

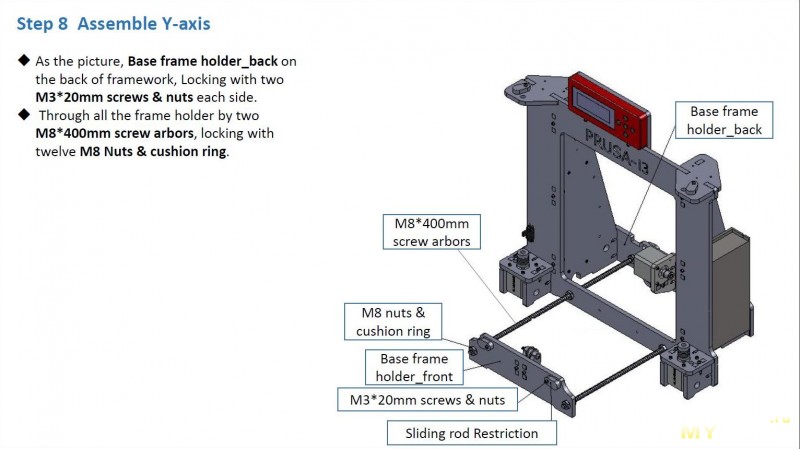

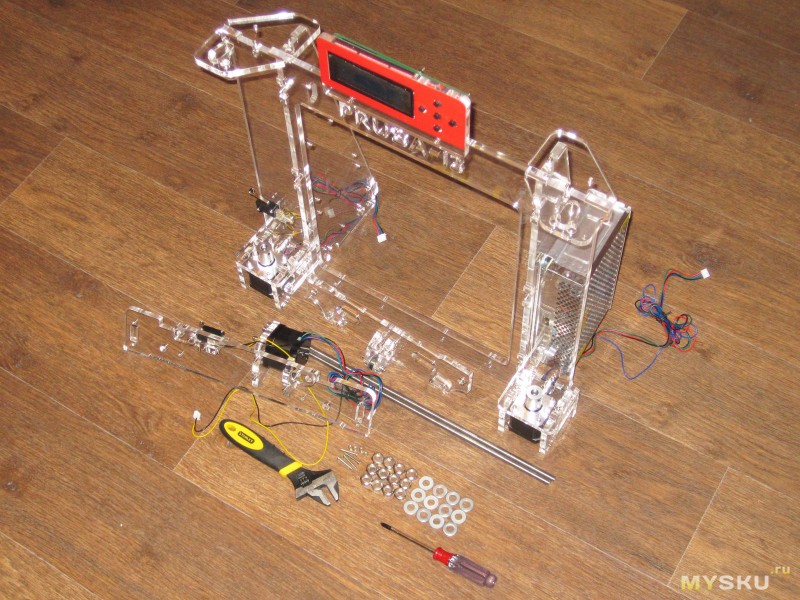

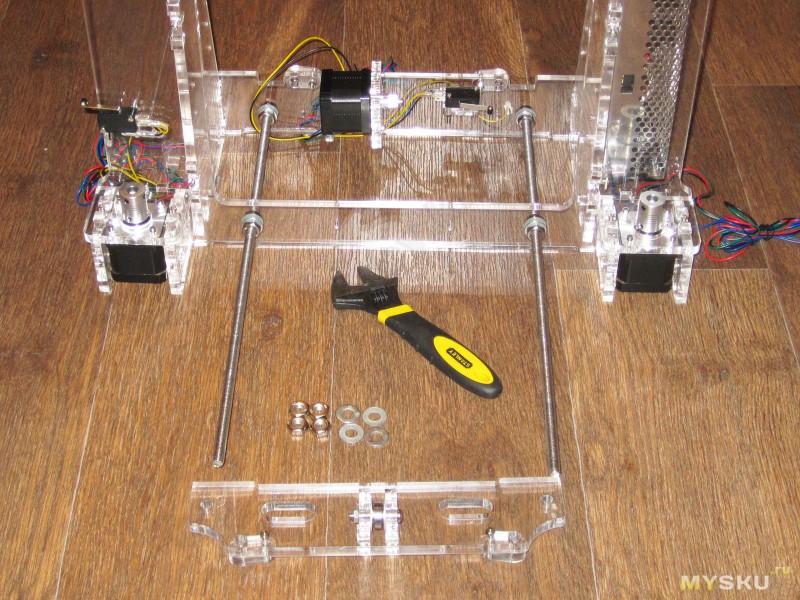

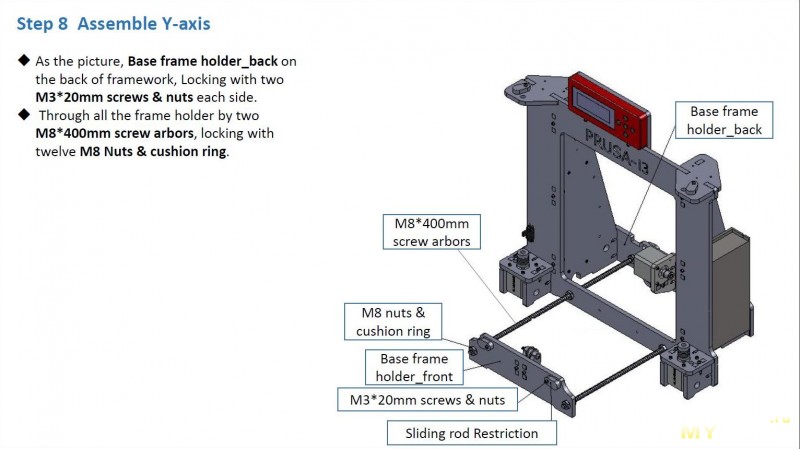

Шаг 8, сборка механизма оси Y

Находим в самом низу коробки смотанные вместе оси и шпильки с резьбой.

На этом этапе нам нужны шпильки диаметром 8мм и длиной 400мм.

Для этого этапа нужна будет рама из шага 7 и узел, который собрали на шаге 3.

Также понадобится гаечный ключ, в комплект он не входит (а жаль).

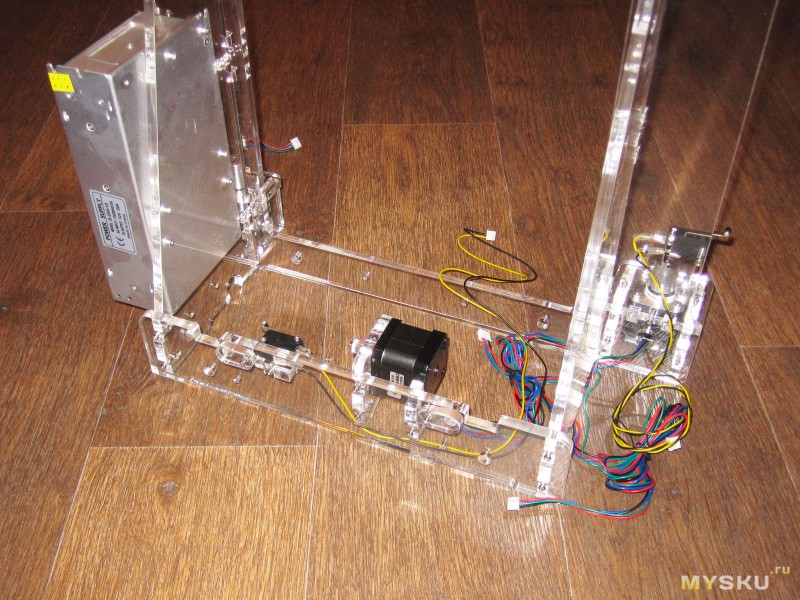

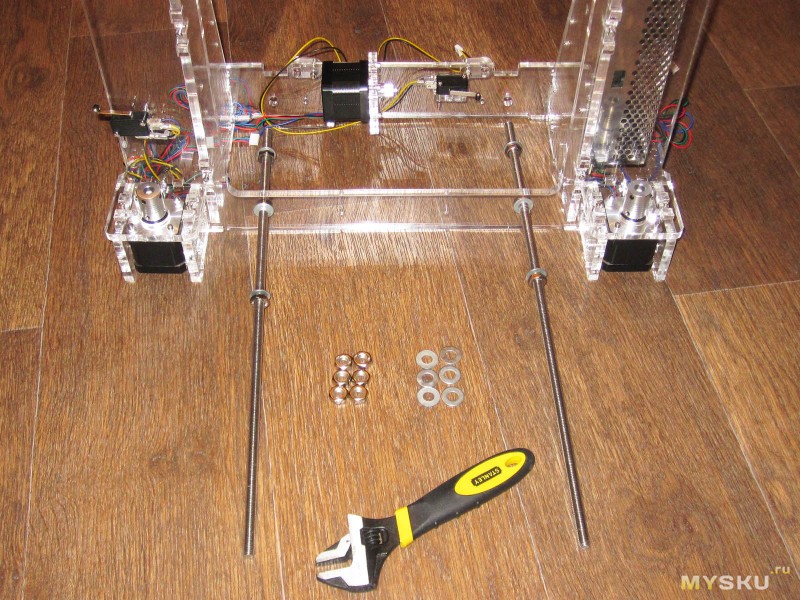

Сначала прикручиваем заднюю часть с двигателем.

После этого накручиваем на каждую шпильку по гайке и надеваем по одной шайбе, вставляем оси как сделано на фото и надеваем шайбу, потом две гайки и еще одну шайбу.

После этого берем узел из шага 2. Прикручиваем его к торчащим шпилькам.

Сначала я закрутил шпильки как на фото, но на самом деле удобнее зафиксировать сначала переднюю часть.

После этого руками выставляем при помощи гаек расстояние 220мм от передней части рамы, до внутренней части передней.

Затем при помощи ключа затягиваем гайки изнутри рамы, так вы не собьете установленный ранее размер.

Ну а затем руками крутим гайки к задней части, а в последнюю очередь затягиваем гайки ключом сзади принтера. Следите чтобы в процессе не было перекоса или изгиба частей из акрила, они могут лопнуть.

Я написал вариант сборки, в котором перетянуть будет очень сложно, так как расстояние фиксируется вручную, а затяжка уже идет при помощи ключа и деформации нет.

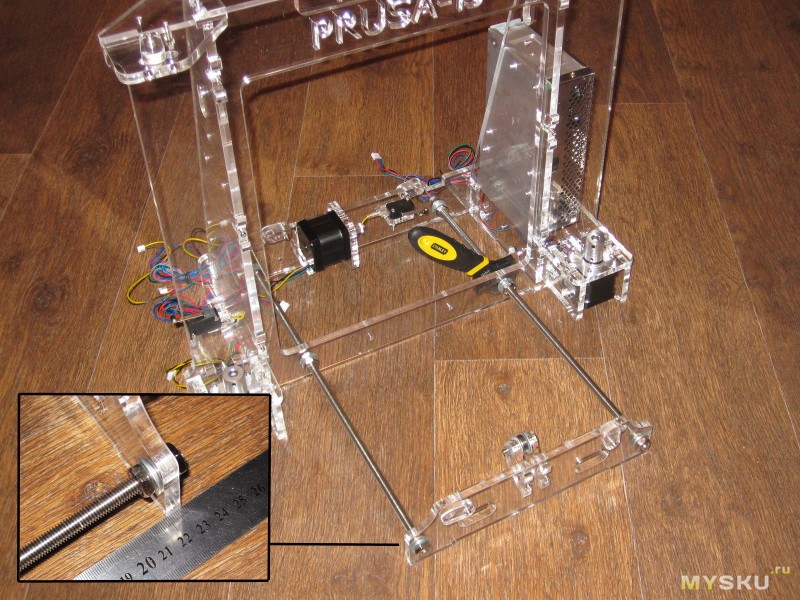

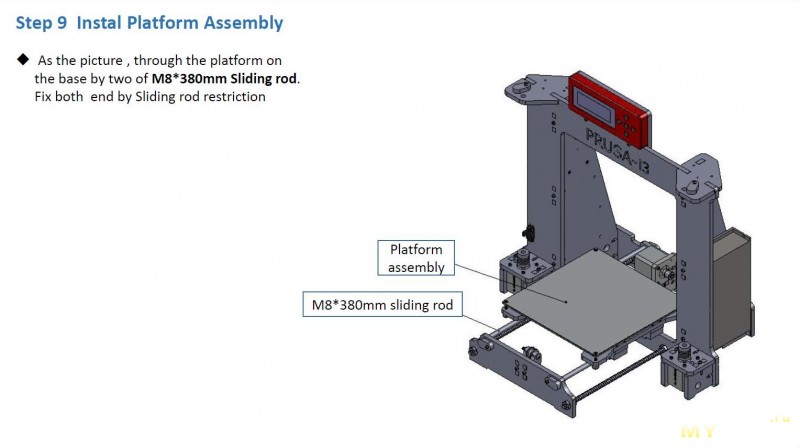

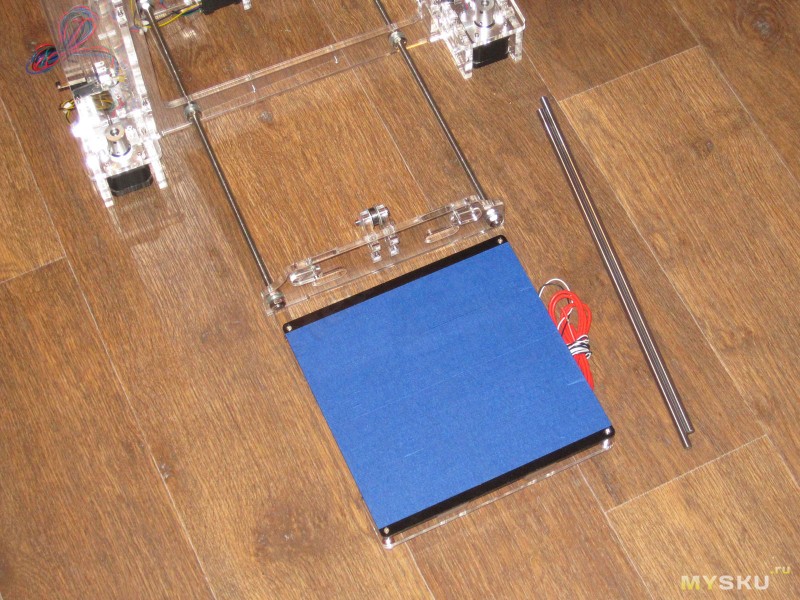

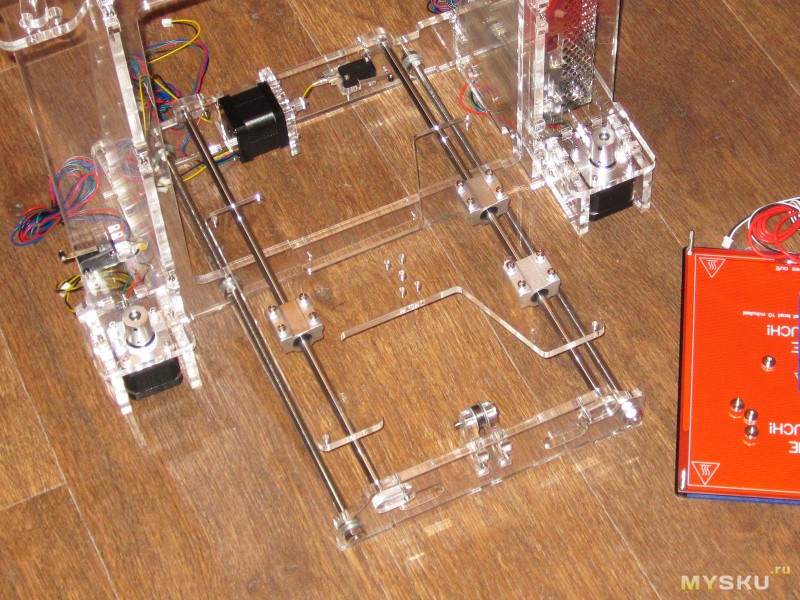

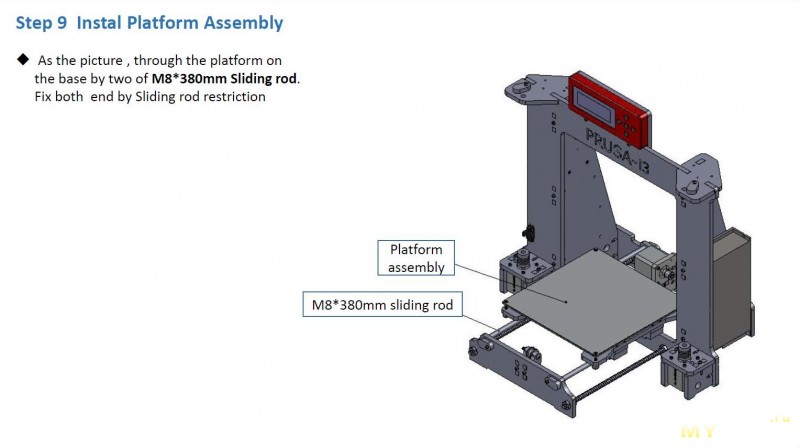

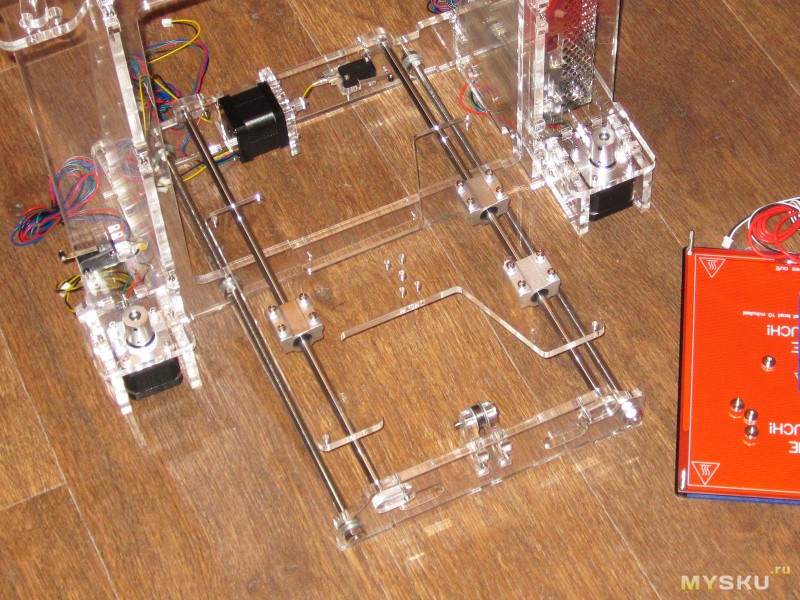

Шаг 9, установка рамы стола

Находим шпильки без резьбы, длиной 380мм, а также берем подготовленный столик из шага 4.

Разбираем нашу конструкцию, разделив стол и его раму (то что я упоминал в конце шага 4), следим за пружинками.

Отодвигаем в бок фиксаторы спереди (или сзади), вставляем частично шпильки, просовывая их к противоположной части рамы вставляем в линейные подшипники. Таким образом одеваем рамку столика.

Закрываем фиксаторы.

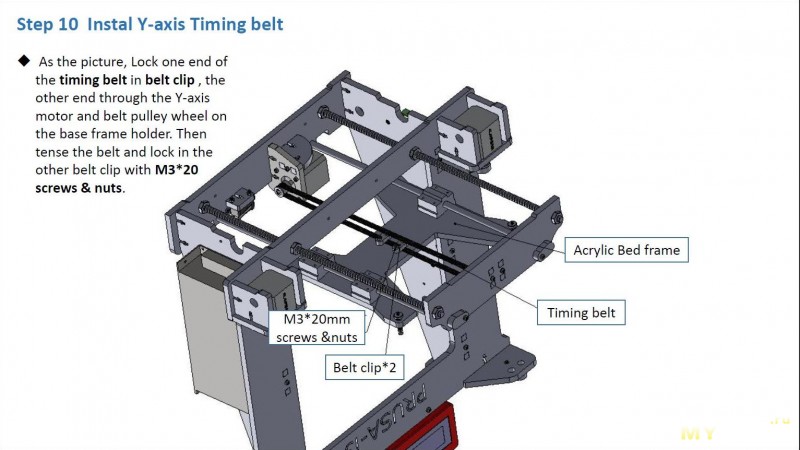

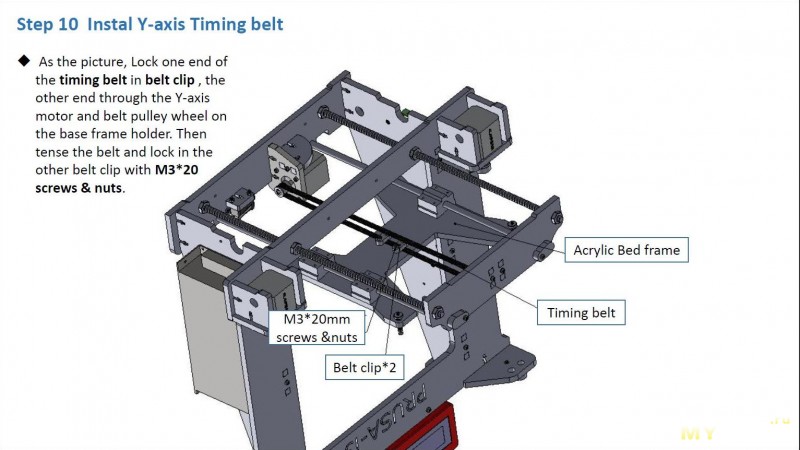

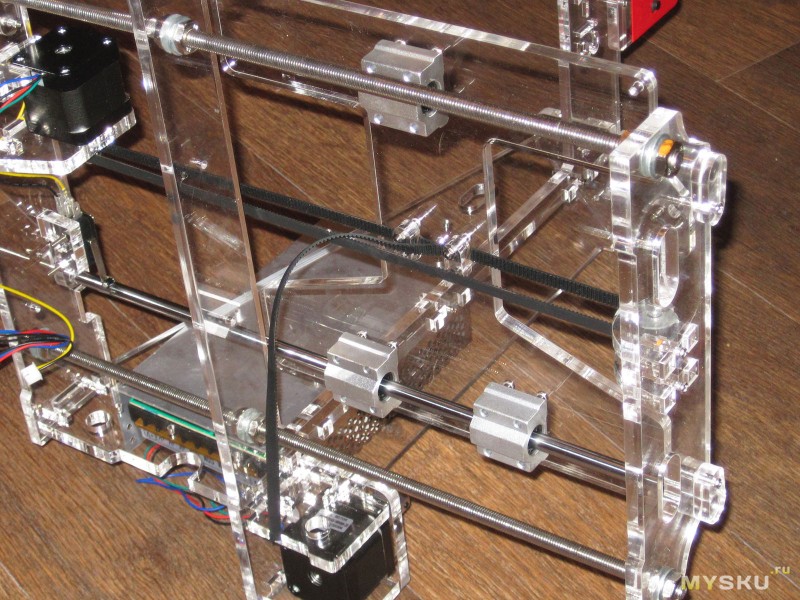

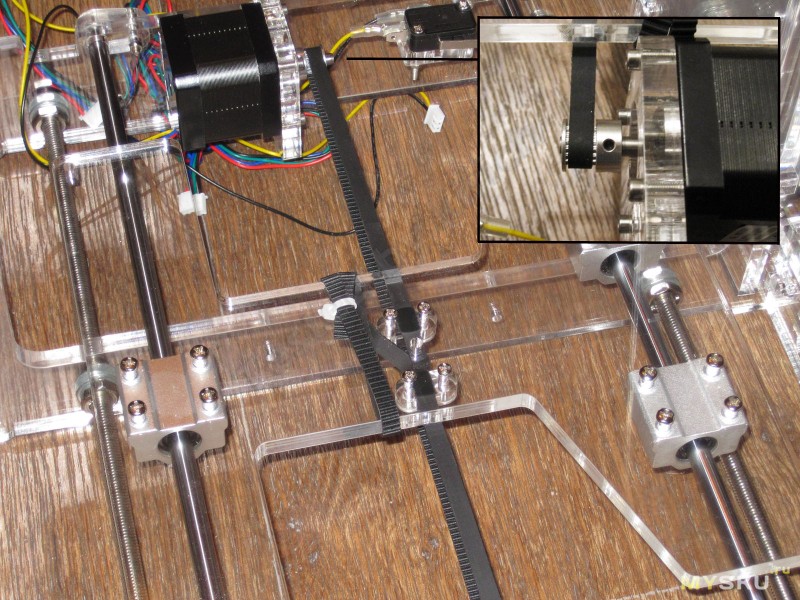

Шаг 10, установка зубчатого ремня оси Y

В комплекте был пакетик со всякими мягкими частями. Нам из этого пакета надо один зубчатый ремень.

Перепутать не получится, так как ремней всего два и они одинаковые.

Мало того что они одинаковые, так их дали еще и с большим запасом (по крайней мере для этой оси).

сначала я зафиксировал ремень при помощи двух небольших О-образных крепежей и очень ругался, потому как делать это было категорически неудобно, но я делал по инструкции.

Приходилось одной рукой натягивать ремень, другой крутить отвертку, а третьей держать гайку с обратной стороны. :)

Остаток ремня я не стал обрезать, а просто обмотал вокруг рамки и зафиксировал стяжкой.

Попутно выставляем положение зубчатой насадки на двигателе так, чтобы в любом положении стола ремень был ближе к центру (фото справа вверху).

Уже в конце сборки, когда я видел какие элементы остались, я заметил, что есть элемент, отлично подходящий для рамки стола.

В общем переделал крепеж так, как по идее было задумано, слева внизу на фото то, что надо для этой операции.

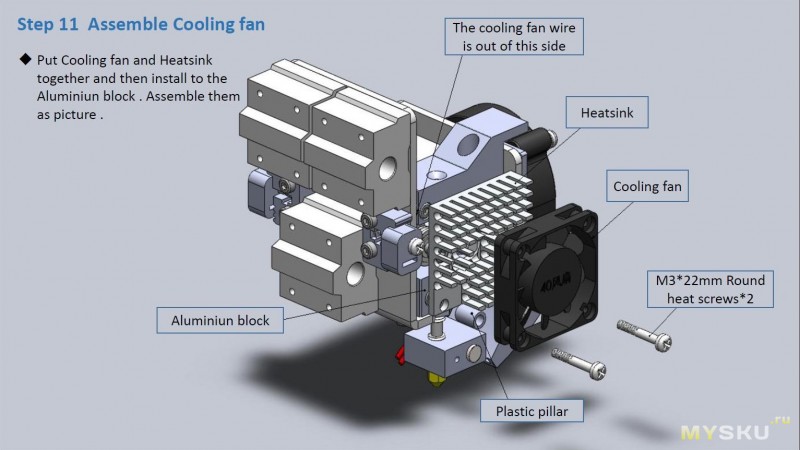

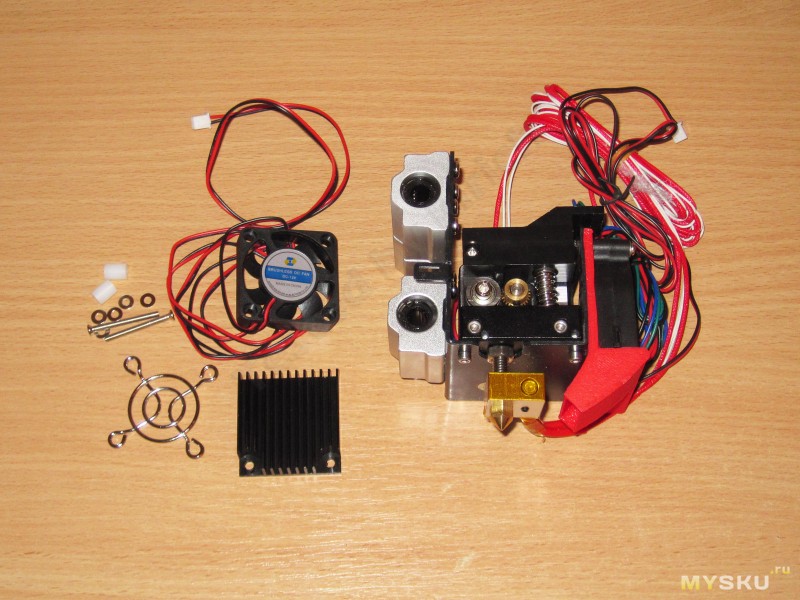

Шаг 11, экструдер и вентилятор

Один из ключевых элементов 3D принтера это экструдер.

Его механизм пропихивает пластиковую нить (филамент) через нагреватель, выдавая в итоге очень тонкую нить диаметром 0.2-0.5мм (зависит от установленного сопла).

Экструдеры обычно рассчитаны под нить одного из распространенных диаметров, 3 или 1.75мм.

В комплекте шел экструдер под нить 1.75мм.

Вообще бывает что подогреватель и подающий механизм разделяют, при этом подающий механизм закреплен неподвижно, это позволяет облегчить конструкцию по оси Х и тем самым улучшить качество печати, но такая конструкция немного сложнее.

Также в комплекте дали вентилятор, радиатор, защитную решетку и крепеж.

На фото виден механизм экструдера. Справа вверху виден нажимной механизм типа педали, при нажатии на который ролик отходит от зубчатого вала и можно просунуть нить внутрь.

При отпускании механизма нить роликом прижимается к зубчатому валу и при вращении двигателя может подаваться в экструдер (нагреватель). Кроме того электроника принтера позволяет включать и обратный ход, но я этим режимом не пользовался.

Также справа виден дополнительный вентилятор для охлаждения уже напечатанной детали.

Вентилятор необходим для охлаждения верхней части нагревателя, чтобы образовывался барьер.

Внизу высокая температура, вверху низкая. Это надо для того, чтобы пластик не начинал плавиться раньше времени, а делал это только в самой нижней части нагревателя. Кроме того это защищает механизм от нагрева.

Мне не понравилось крепление радиатора на два винта и я дополнительно промазал место контакта теплопроводящей пастой.

В собранном виде это выглядит так. Оставалось несколько шайб и я их проложил между пластиковыми стойками и радиатором.

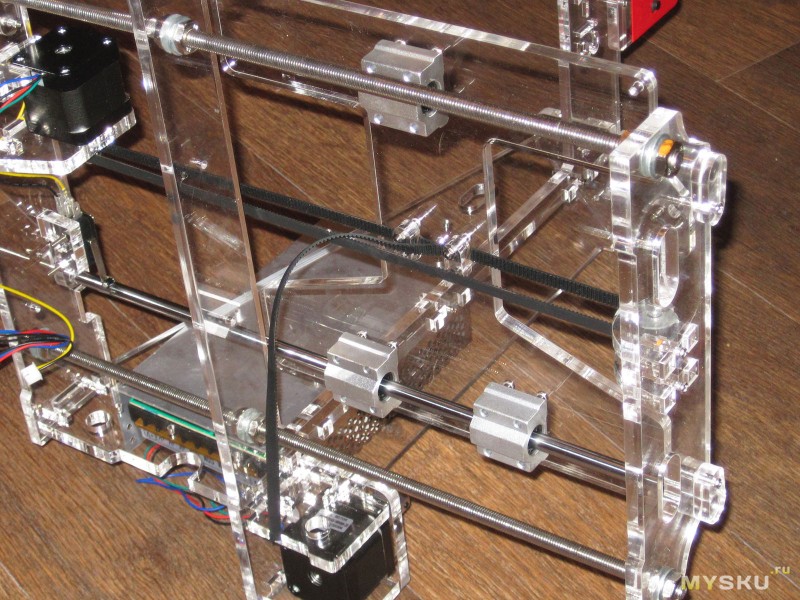

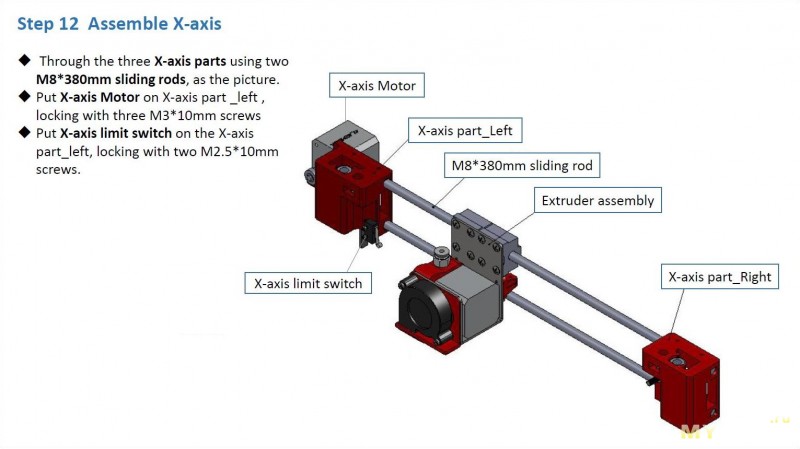

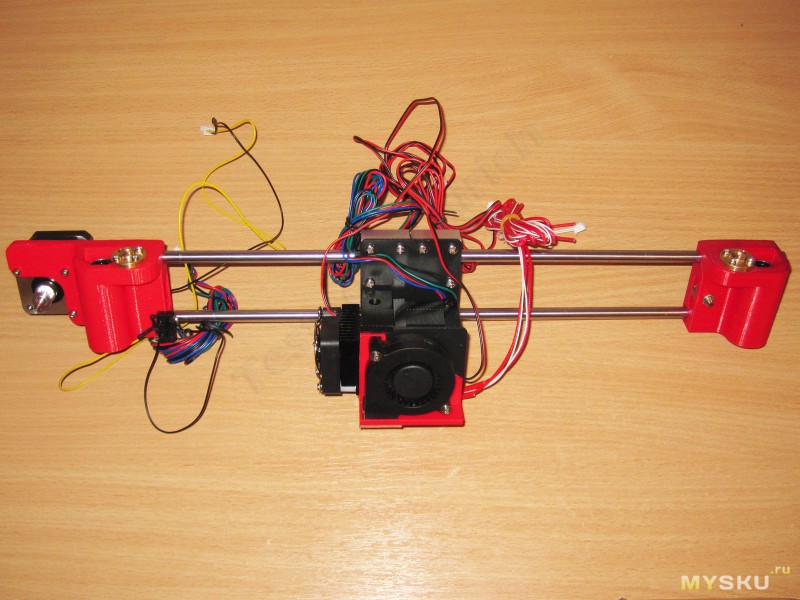

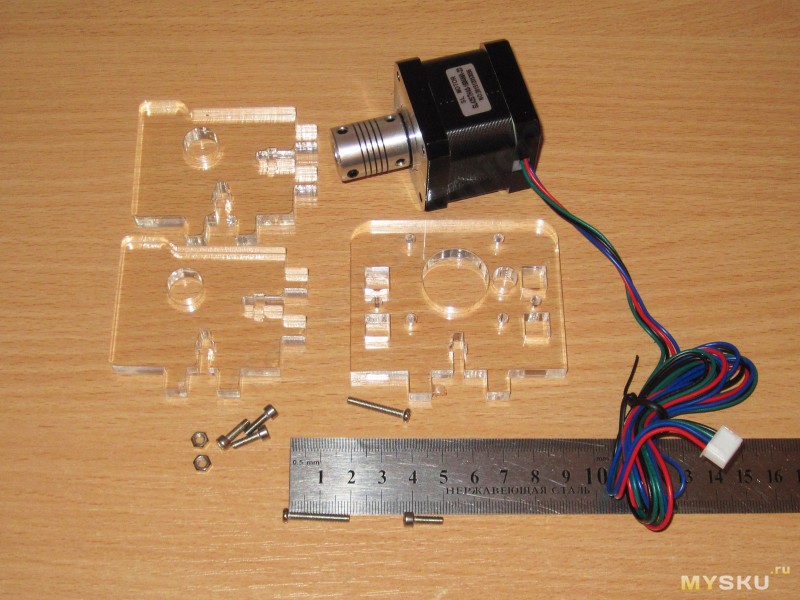

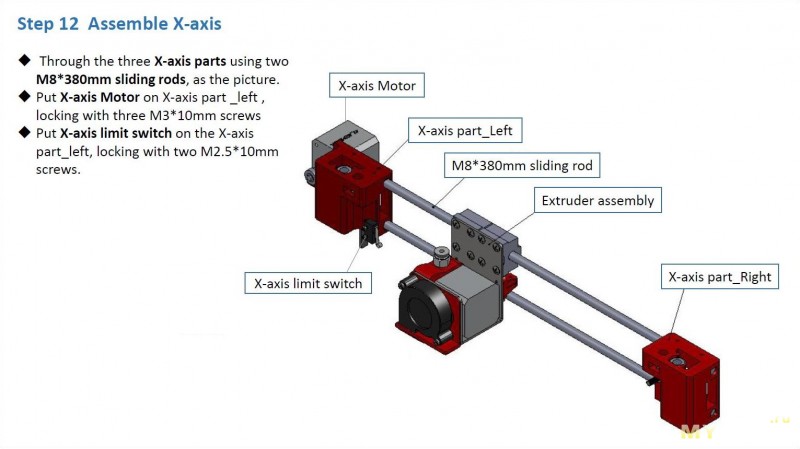

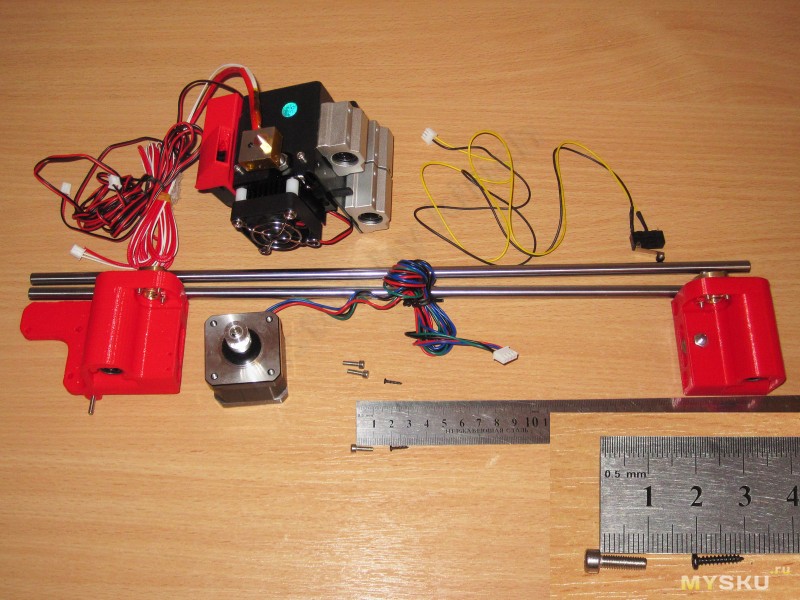

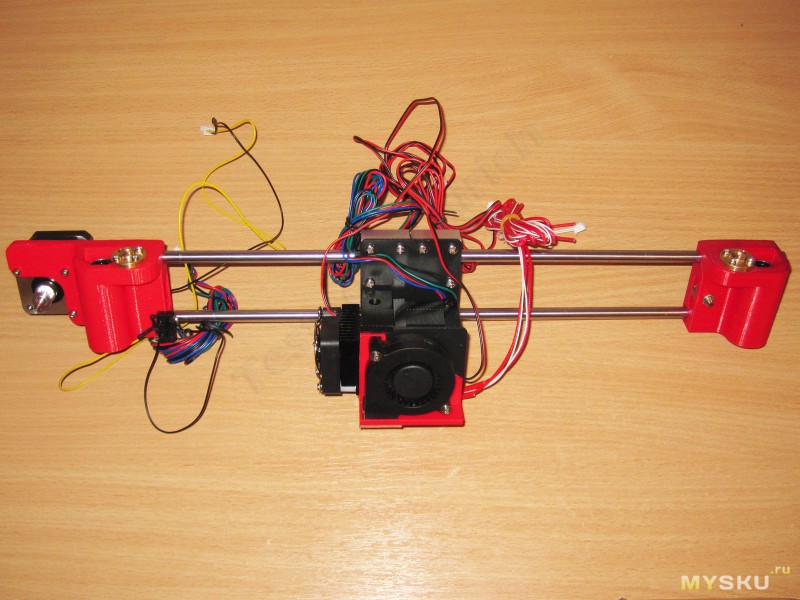

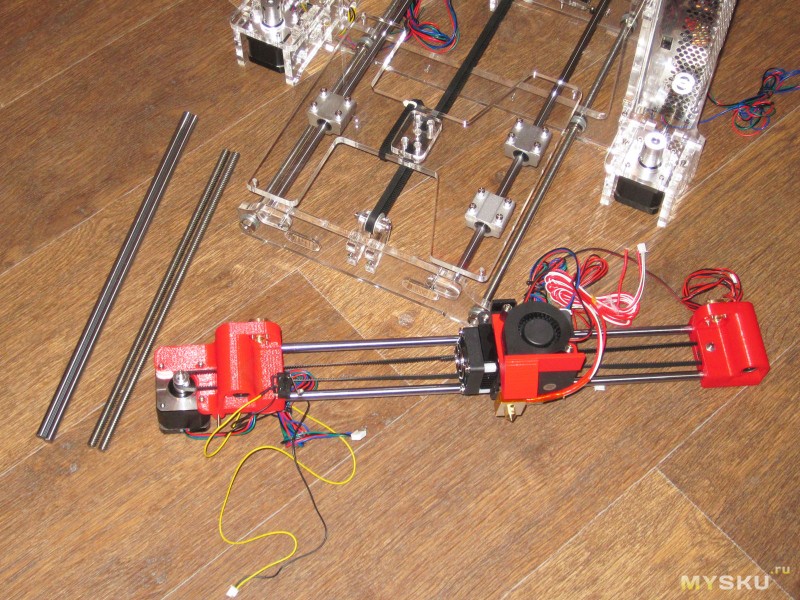

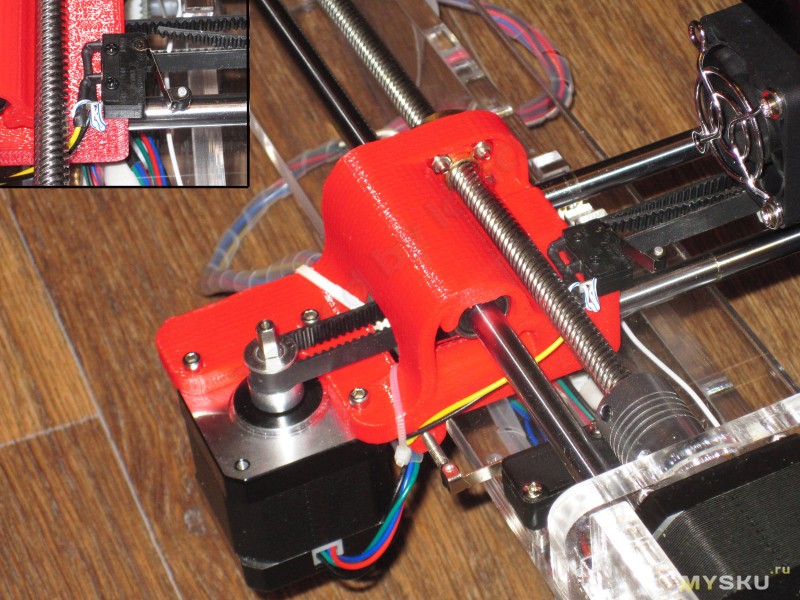

Шаг 12, привод оси X

На этом этапе у меня возникла небольшая проблема.

В комплекте дали две шпильки, 350 и 440мм, хотя по инструкции надо было 380мм.

Методом подбора я понял что подходят 440мм, их и применим.

Также здесь впервые понадобились саморезы, ими крепится выключатель.

Крепим последний оставшийся двигатель и выключатель к пластмассовой направляющей.

Меня сильно удивило то, что не сделали пазы под крепежные винты, так было бы проще регулировать натяжение ремня.

Собираем всю конструкцию вместе. Направляющие распечатаны на принтере и имеют небольшой дефект в отверстиях под шпильки, убрать можно при помощи чего нибудь острого за пол минуты.

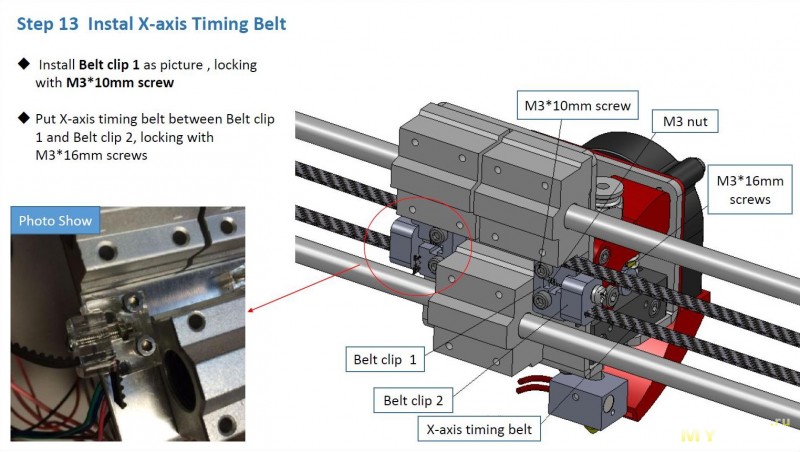

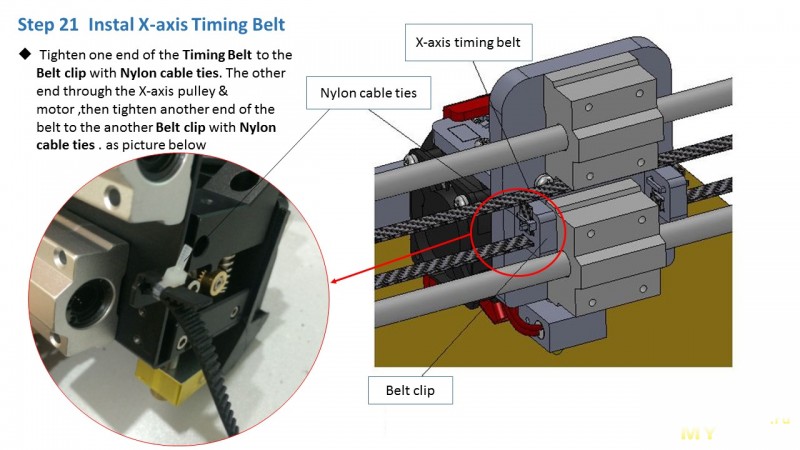

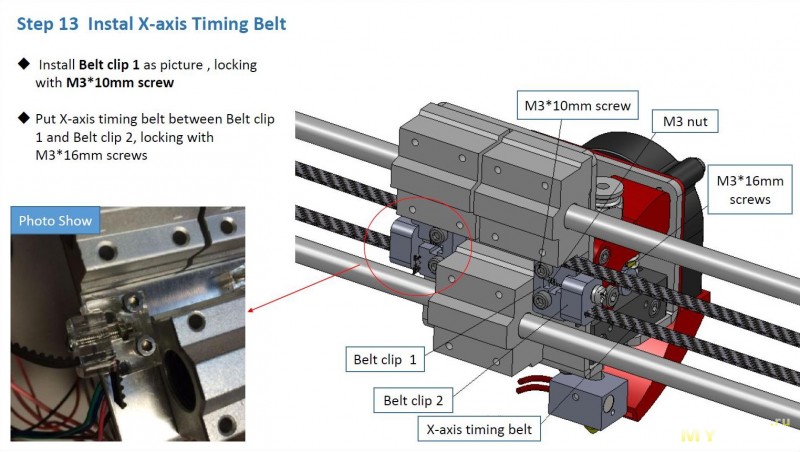

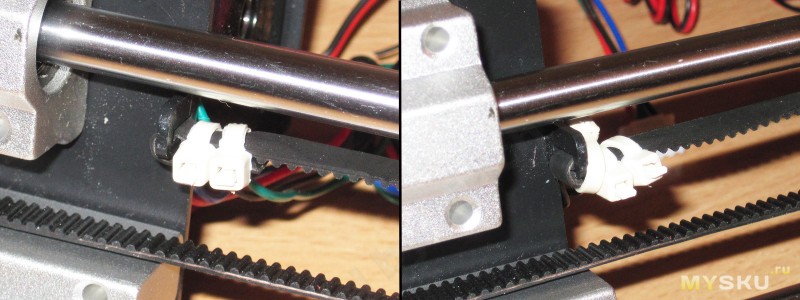

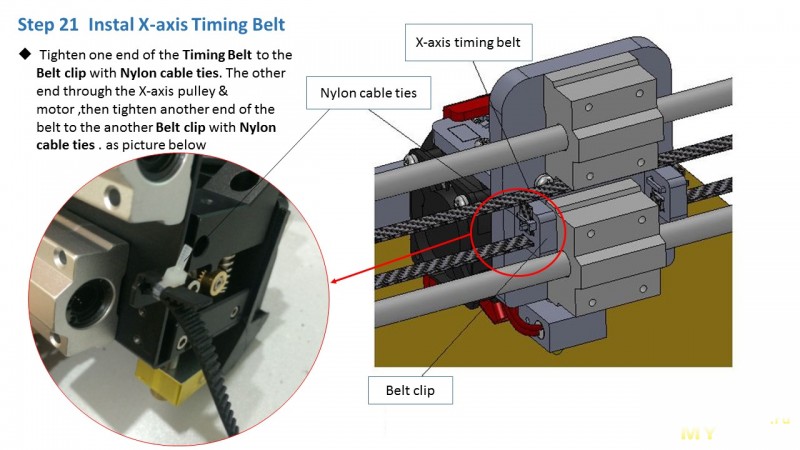

Шаг 13, установка зубчатого ремня привода оси X

Просовываем ремень в пазы.

А вот и первая серьезная проблема.

Ремень надо как то крепить, а из крепежа осталось только три такие детали.

При помощи которых у меня категорически это не получалось.

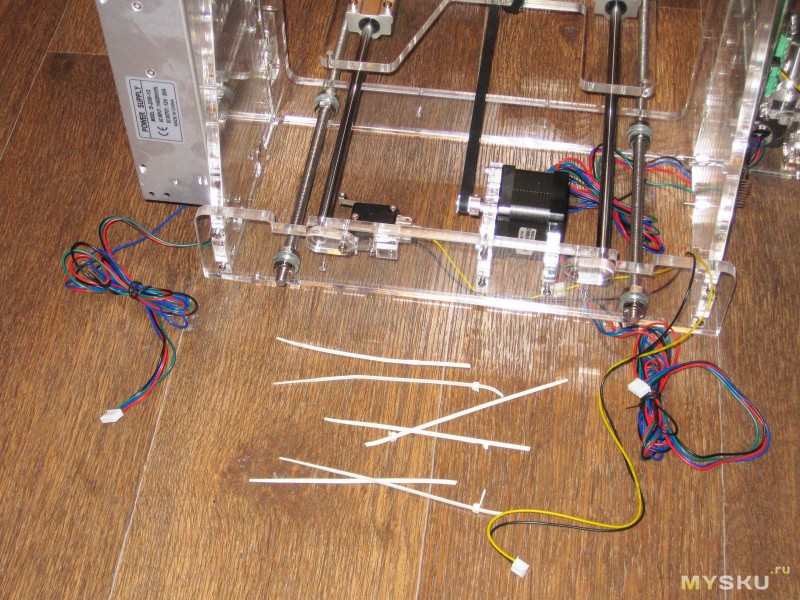

Пришлось использовать стяжки, сначала две, а потом третья так, чтобы петля была натянута и не было люфта.

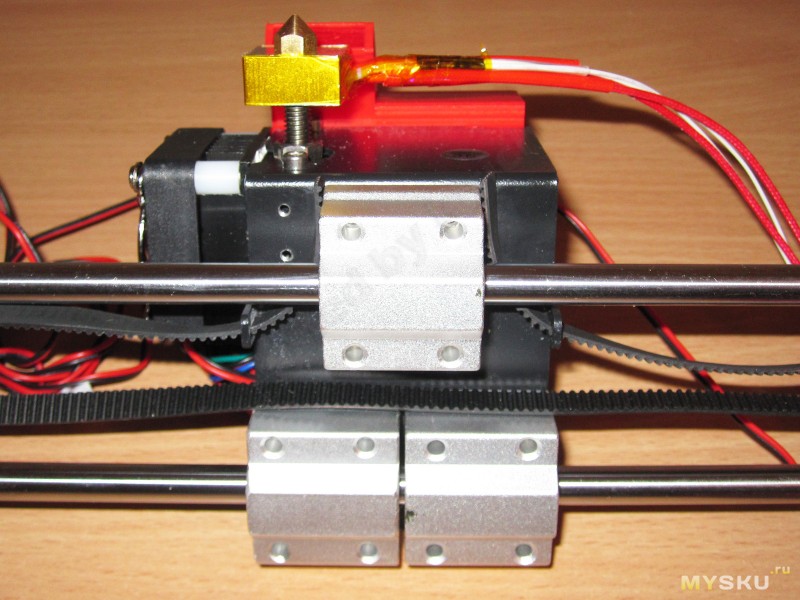

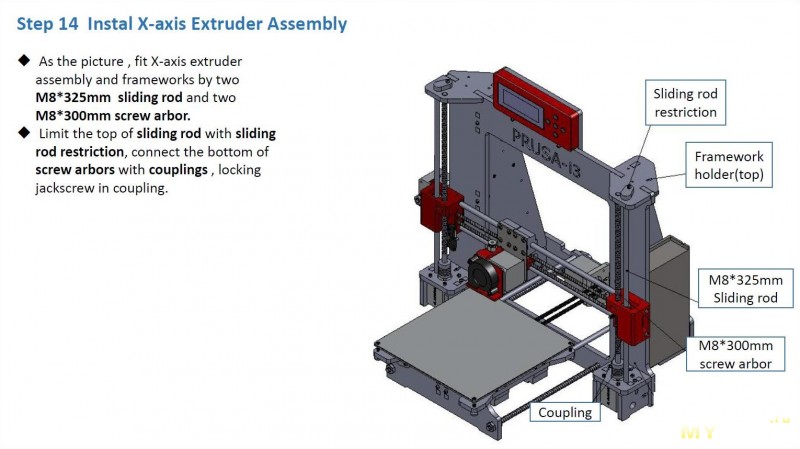

Шаг 14, установка привода оси Х и экструдера

Здесь все просто, берем то, что осталось и соединяем вместе :)

Сначала вставляем шпильки без резьбы, одновременно устанавливая привод оси Х

После этого вставляем шпильки с резьбой, опуская их по резьбе.

После этого натягиваем ремень, одновременно фиксируя стяжками.

Делать это крайне неудобно, испортил кучу стяжек пока вышло

Уже хотел громко ругаться, но через время (принтер уже мог печатать) нашел инструкцию где показано как делать. Производитель также предлагал применить стяжки, ругался, но уже тише.

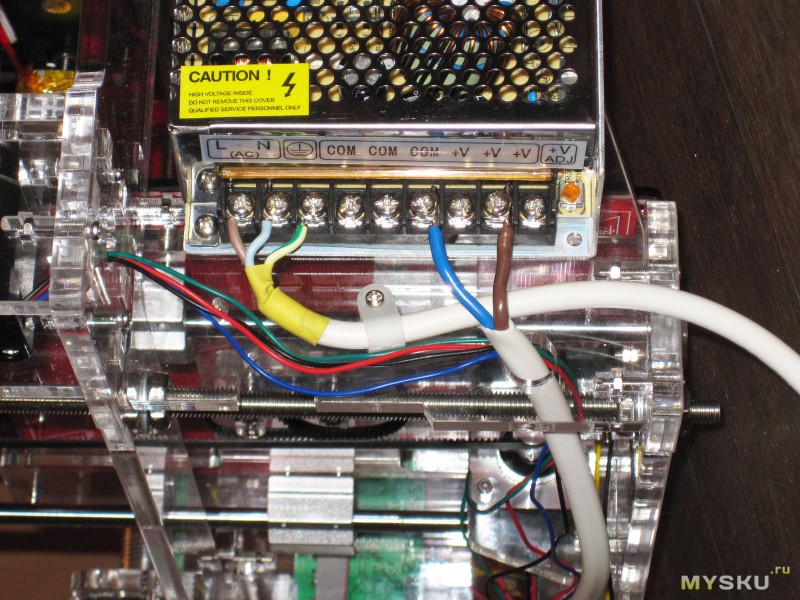

Шаг 15, установка платы

Все просто, берем то что на фото и ставим плату в существующие отверстия.

Просовываем все провода к плате, получается такая каракатица

Шаг 16, подключение проводов

Все соединения делаем по схеме, 1 к 1.

В процессе подключения мне не пришлось ничего переделывать, все заработало так как задумано, все двигатели вращались в нужную сторону и все конечные выключатели работали как надо. Даже было немного удивительно, так как я постоянно ждал подвоха.

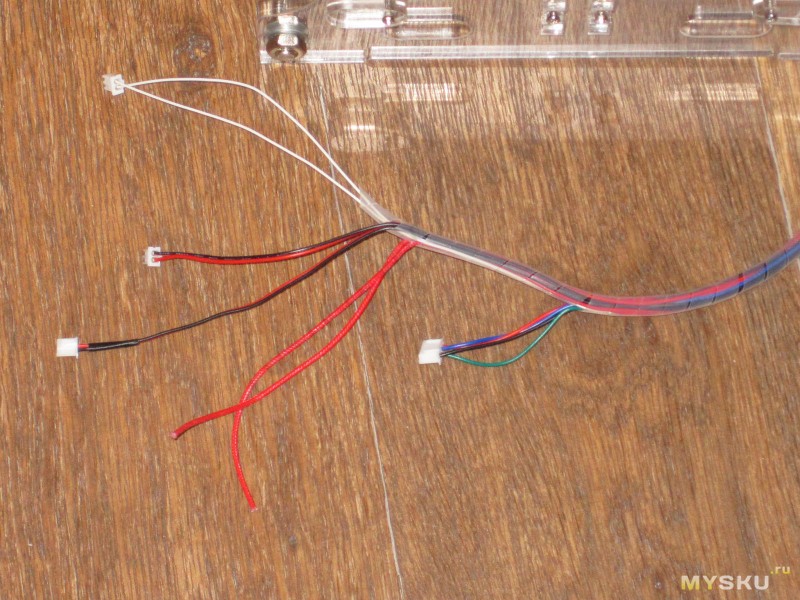

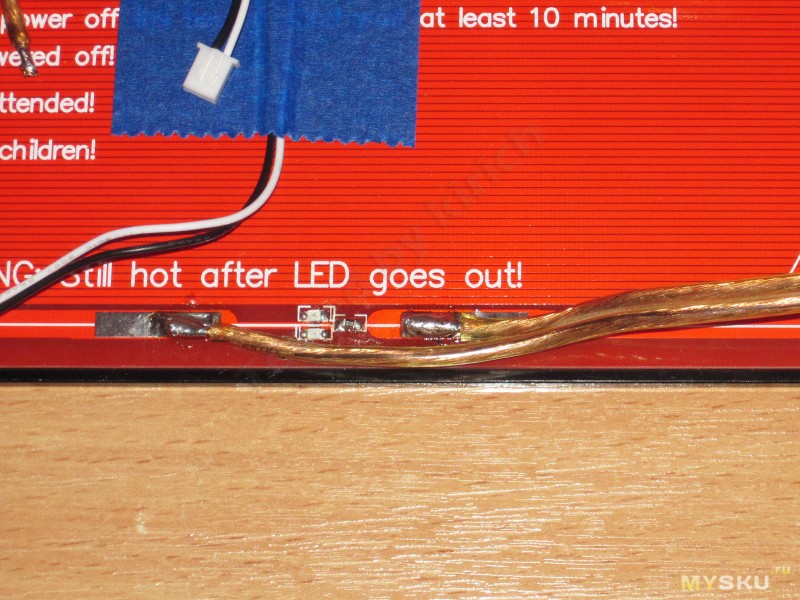

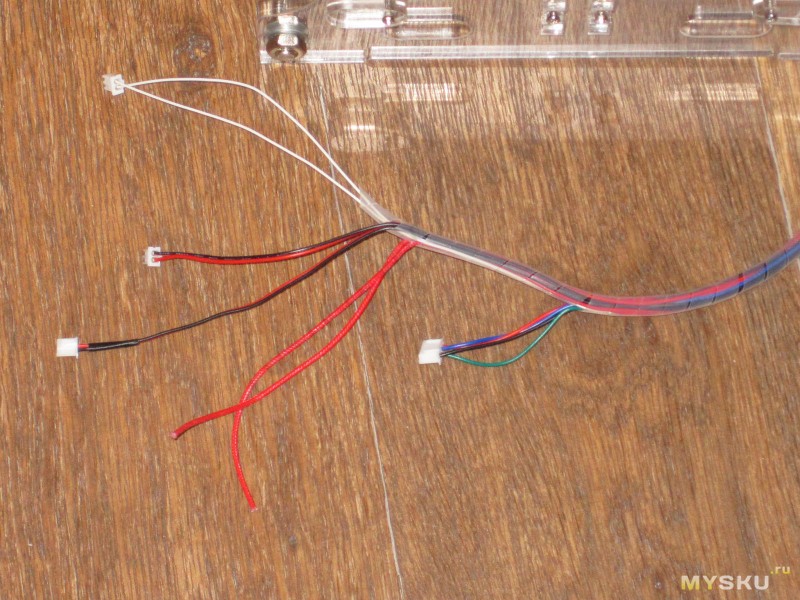

Мне не понравились родные провода, а кабель 220 вообще не подходил, потому все это было заменено. Для подключения выхода 12 Вольт я использовал кабель ШВВП 2.5мм.кв, так как родной мне показался тоноватым.

Кабель фиксируем комплектными зажимами

В процессе подключения мне не пришлось ничего переделывать, все заработало так как задумано, все двигатели вращались в нужную сторону и все конечные выключатели работали как надо. Даже было немного удивительно, так как я постоянно ждал подвоха.

Мне не понравились родные провода, а кабель 220 вообще не подходил, потому все это было заменено. Для подключения выхода 12 Вольт я использовал кабель ШВВП 2.5мм.кв, так как родной мне показался тоноватым.

Кабель фиксируем комплектными зажимами

Сборка на этом почти закончена, первое включение.

Ничего не задымило и не взорвалось, принтер включился бесшумно, но через короткое время начал потихоньку набирать обороты вентилятор охлаждения экструдера.

Наведение порядка и небольшие доработки

По понятным причинам такой бардак в проводах меня не устраивал, для организации всего этого беспорядка в комплекте дали специальную трубку, стяжки и зажимы.

Зажимов оказалось мало, а трубка еще и осталась.

Укладываем провода так, чтобы при любом положении они не попадали под нагреватель или в механизмы

Сматываем трубку колечком, чтобы не мешала и постепенно накручиваем на жгуты проводов

Для более удобного подключения я сделал концы проводов разной длины и вывел их поочередно.

Лишние провода сначала думал укоротить, но потом просто сложил их и засунул в трубку.

Почти готово

Но еще мне не понравился провод подключения нагревателя стола.

Нашел дома какой то мягкий акустический кабель и решил заменить.

А заодно и вывести немного по другому, вбок.

Кстати, на плате есть два светодиода, чтобы не искать нужную полярность они включены встречно, так что пока работает нагреватель, то светит какой то один.

Этот жгут также облагородим

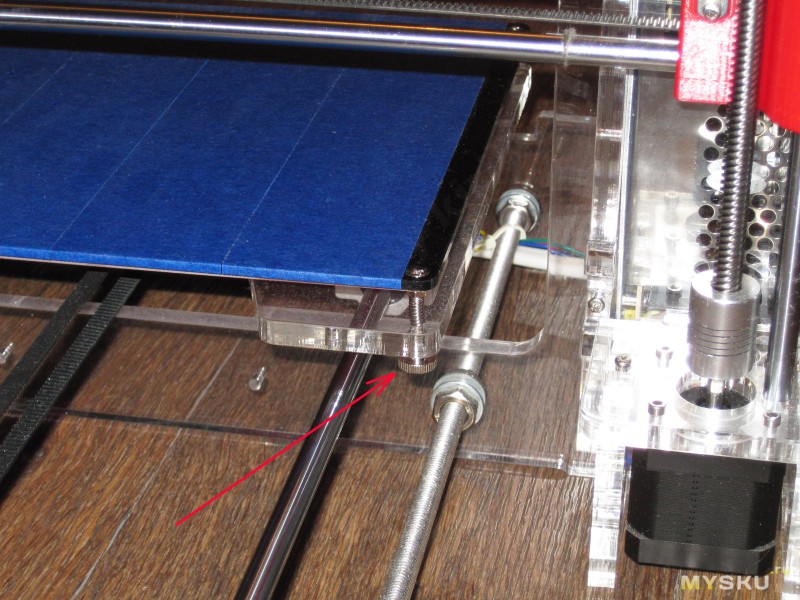

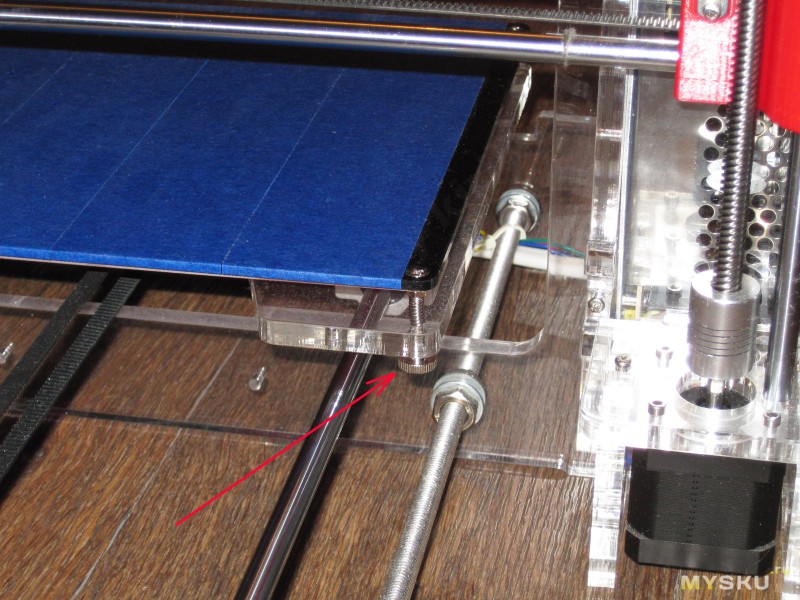

Попутно закрепил провода от выключателя. Очень неудачная конструкция, провод так и норовит попасть в ходовой винт.

Слева на фото видно как пришлось крепить провод. Провод перестал лезть куда не надо, но как то все на пределе, думаю как сделать лучше.

Зажимов оказалось мало, а трубка еще и осталась.

Укладываем провода так, чтобы при любом положении они не попадали под нагреватель или в механизмы

Сматываем трубку колечком, чтобы не мешала и постепенно накручиваем на жгуты проводов

Для более удобного подключения я сделал концы проводов разной длины и вывел их поочередно.

Лишние провода сначала думал укоротить, но потом просто сложил их и засунул в трубку.

Почти готово

Но еще мне не понравился провод подключения нагревателя стола.

Нашел дома какой то мягкий акустический кабель и решил заменить.

А заодно и вывести немного по другому, вбок.

Кстати, на плате есть два светодиода, чтобы не искать нужную полярность они включены встречно, так что пока работает нагреватель, то светит какой то один.

Этот жгут также облагородим

Попутно закрепил провода от выключателя. Очень неудачная конструкция, провод так и норовит попасть в ходовой винт.

Слева на фото видно как пришлось крепить провод. Провод перестал лезть куда не надо, но как то все на пределе, думаю как сделать лучше.

Вот теперь сборка принтера закончена, здесь видно как должно быть.

И как получилось.

Здесь видно отличие монтажа провода к столу от рекомендованного, мне так показалось лучше.

Как я выше писал, мне показалось что в комплекте дали слишком много крепежа, я не ошибся.

В итоге у меня осталось после сборки принтера:

115 гаек М3 (шок, я реально не ожидал что останется такое количество)

2 метра трубки для жгутов проводов

Примерно 25 штук разных винтиков и штук 15 разных саморезов (напомню, из всей кучи понадобилось два)

4 шестигранных ключа разных размеров

Две отвертки (большая довольно сильно пострадала к концу сборки) и пинцет

Сетевой кабель и провода к нагревателю (заменил на другие).

Три акриловые детальки, две для крепления ремня к экструдеру (не пригодились) и одна для крепления ремня к столу (просто оказалась лишняя).

Чуть не забыл, в комплекте дали детали для сборки подставки под пластик.

Подставка под катушку

Здесь также не обошлось без приключений, ось выполненная из трубки, оказалась короткой.

Справа внизу это видно

Берем стандартную мебельную трубку и делаем новую, длиннее

Вот теперь все :)

Основное меню принтера, при нажатии на кнопки вверх/вниз можно посмотреть текущее состояние принтера. На фото время печати уже после небольших тестов.

Но нас интересует калибровка принтера. А точнее стола, а еще точнее расстояния между столом и экструдером.

Для этого нажимаем на среднюю кнопку, дальше в самый низ, вправо, потом еще раз.

Попадаем в меню калибровки. Данное меню позволяет делать шесть основных операций:

1. перемещать все механизмы в нулевое состояние

2. выставлять экструдер по четырем углам стола

3. выставлять высоту сопла над столом. По умолчанию стоит 0.2мм, его можно изменить, но только до следующего перемещения.

Для активации необходимого режима надо нажать кнопку «вправо», хотя более логично было бы нажимать среднюю кнопку «ввод».

Сначала делаем следующие операции:

1. На отключенном принтере выставляем одинаковое расстояние от оси Х (горизонтальные направляющие по которым бегает экструдер) до низа рамы. Делается это путем ручного вращения двигателей соответствующих сторон.

2. Закручиваем гайки стола немного туже чем надо (чтобы витки пружин заметно сжались), но смотрим чтобы стол при этом не уперся в крепеж под ним.

3. Включаем принтер, заходим в меню настройки и при помощи операций «в нулевую точку», " в любую определенную позицию" и вращении регулировочного винта на фото добиваемся, чтобы низ сопла был чуть выше поверхности стола.

Дальше путем выбора в меню положений экструдера 1, 2, 3, 4 гоняем его поочередно по углам стола. при этом вставляем лист бумаги между соплом и столом и крутим регулировочные гайки так, чтобы лист протягивался с небольшим усилием.

Регулировать было не очень удобно, пока я не подложил под принтер кусок столешницы толщиной 40мм :) Дело в том, что пол у меня постелен на OSB и имеет небольшой люфт, а конструкция принтера подразумевает жесткое основание.

После этого дело пошло вообще без проблем.

Так как я в этом деле ну совсем новичок, то почитав разные описания стал заправлять пластик вставив его в отверстие и нажимая кнопку «вниз» в управлении подачей нити.

Это было большой ошибкой, пластик намотало на зубчатый вал, пришлось снимать радиатор.

Потом я разобрался, надо нажать на педальку сверху и просто просовывать нить внутрь.

При этом желательно обрезать конец нитти под 45 градусов, а кусочек длиной 6-7 см выровнять.

После этого нажимаем на механизм (придерживая другим пальцем экструдер снизу) и просовываем нить до упора, но после этого скорее всего придется немного пошевелить нить и она пройдет еще глубже, все, механизм можно отпускать. На 3-4 раз все делается почти на автомате.

Принтер умеет печатать как с карты памяти, так и с компьютера. Причем для надежности и удобства советуют печатать с карты памяти, но мне было удобнее печатать напрямую с компьютера. Для этого в комплекте дали кабель MiniUSB-USB

Ниже на фото примеры первых деталей, которые я распечатал на этом принтере.

Поначалу я даже не знал что надо настраивать в принтере, даже сопло было настроено как 0.5мм, а не 0.4 как есть на самом деле.

Т.е. процесс выглядел примерно так — попробовал печатать пластиком ABS, ничего не выходило (а ведь читал, начинайте лучше с PLA!, но кто же слушает советы). Потом заправил PLA.

Поставил на печать, через 10 минут получил первую деталь, а дальше пошло-поехало.

Печать происходила из ПО Repetier-Host, слайсер — Slic3r.

Дальше много детальных фото первых распечатанных моделек и небольшие пояснения

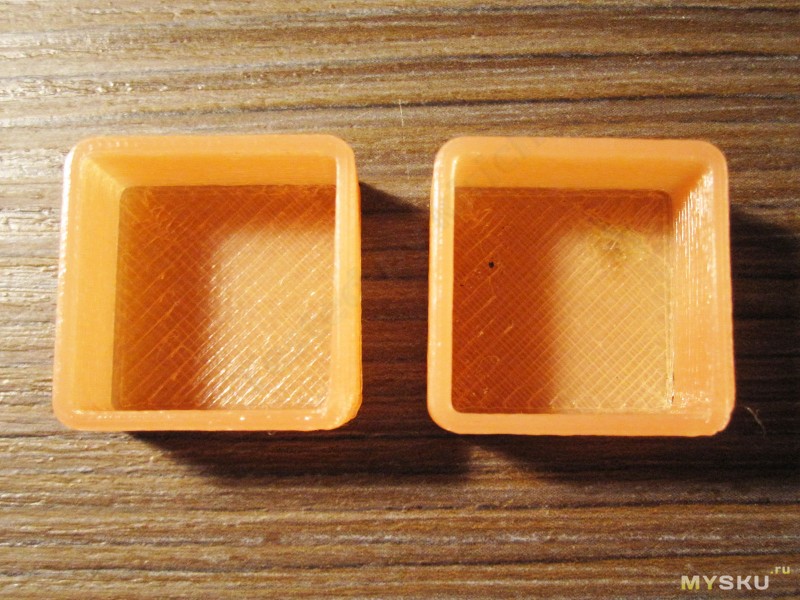

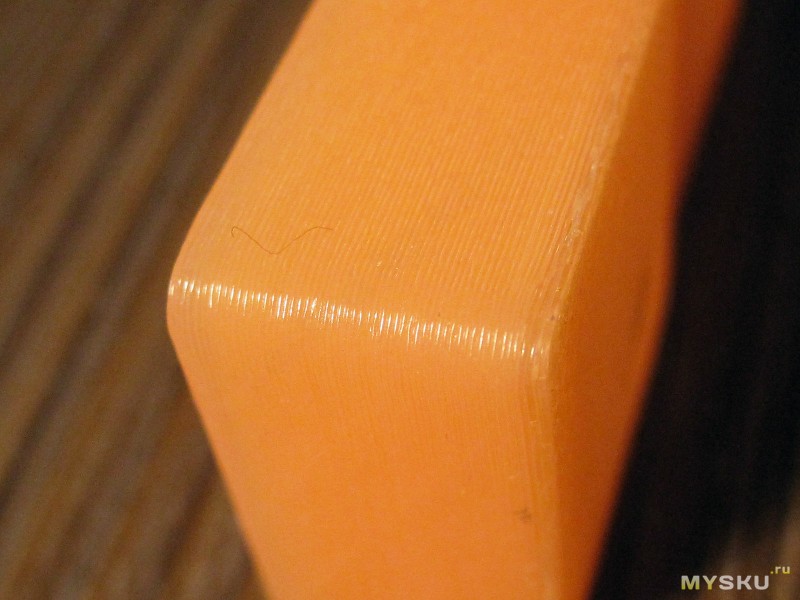

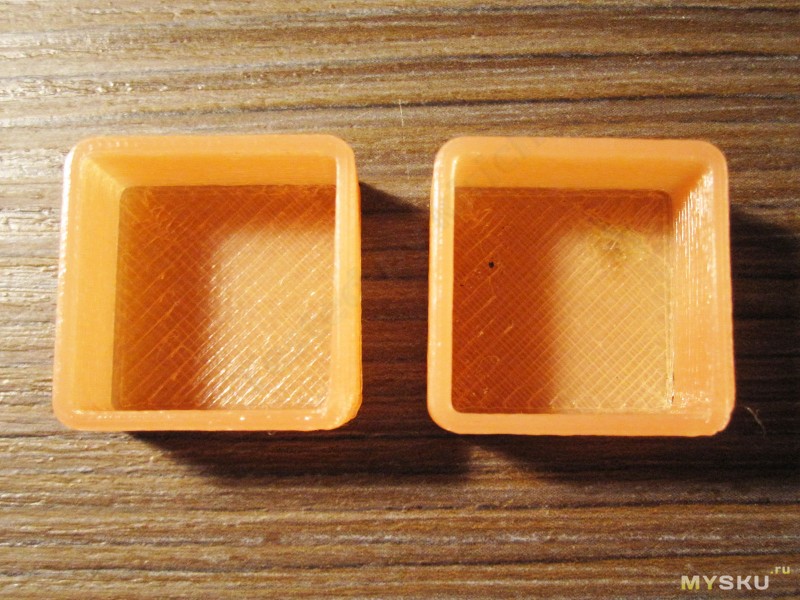

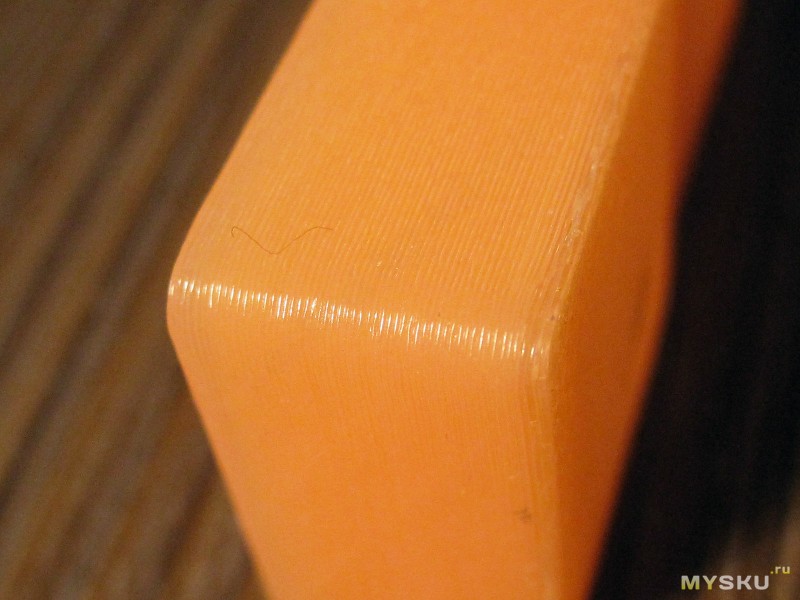

Слева первая коробочка, справа вторая. Размеры детали 20х20х11мм.

Вообще, перед печатью я проверил корректность длины хода по осям, у меня получилось несовпадение в 1мм на длине хода 100мм, т.е. неточность в 1%.

Справа первая коробочка, слева вторая.

На этом фото видно, что у первой детали есть брак, после печати я немного поднял (или опустил, уже не помню) экструдер и получил вторую деталь без этого барака.

Черная точка это просто грязь, попала уже потом.

Брак был на первом слое, слева видно, что регулировка помогла, хотя и не убрала дефект полностью. Но это просто первые попытки.

Просто фото

Я специально пробовал на маленьких деталях. Это позволяет лучше оценить качество печати (как мне кажется).

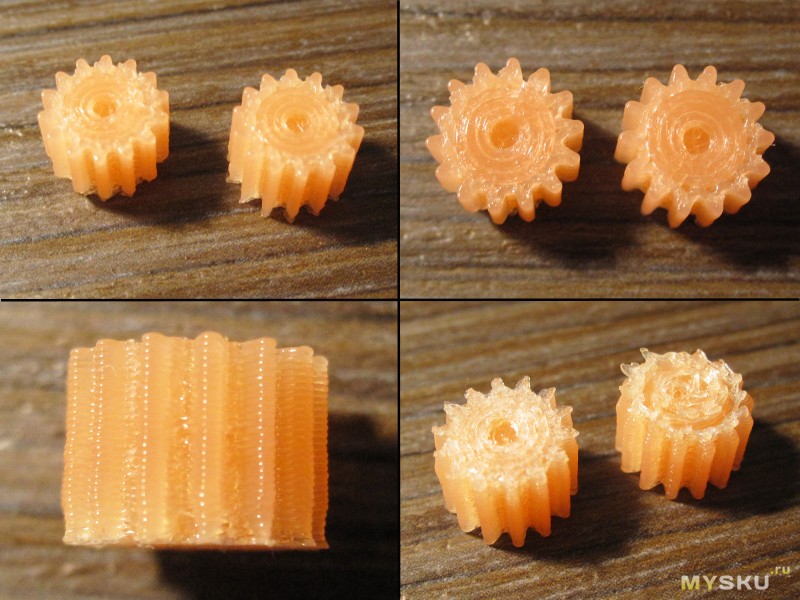

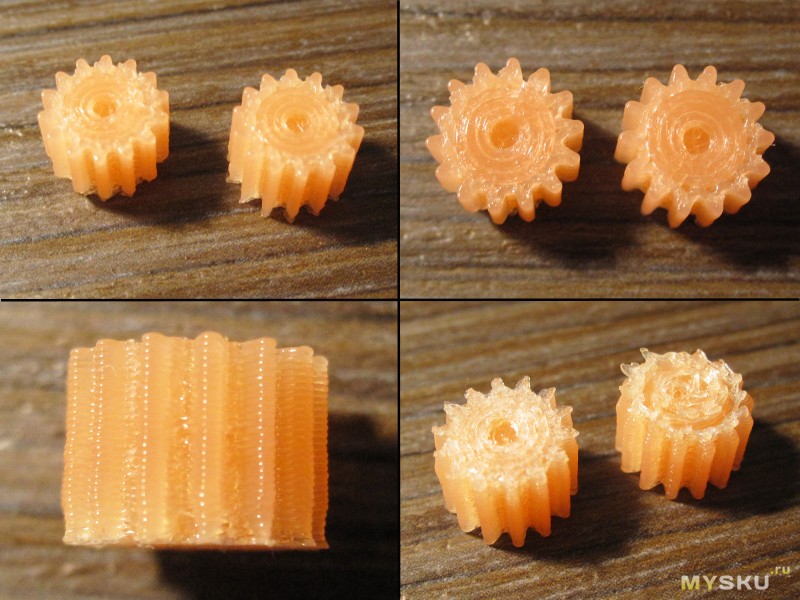

После коробочки я распечатал пару шестеренок.

Правая шестеренка имеет брак нескольких нижних слоев, она печаталась в другом углу стола, только после грубой регулировки.

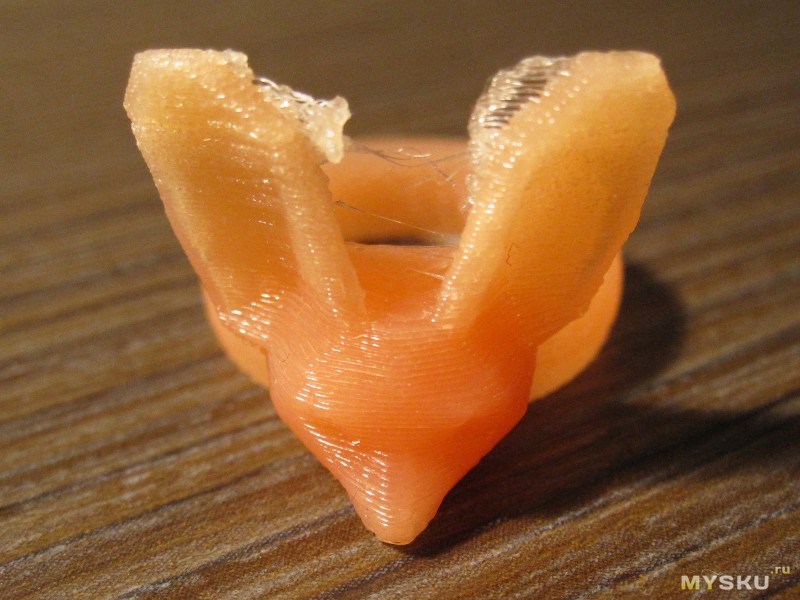

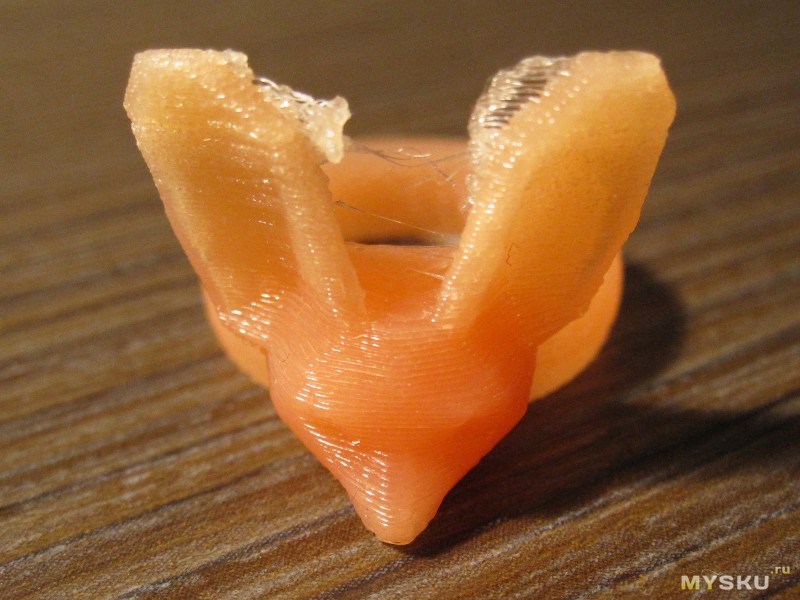

Маленькое колечко с мордочкой

Здесь на ушках виден дефект, видимо неправильно была выбрана температура или скорость подачи. Для принтера у которого только «на глаз» выставлена температура, по моему не так и плохо.

Еще фото

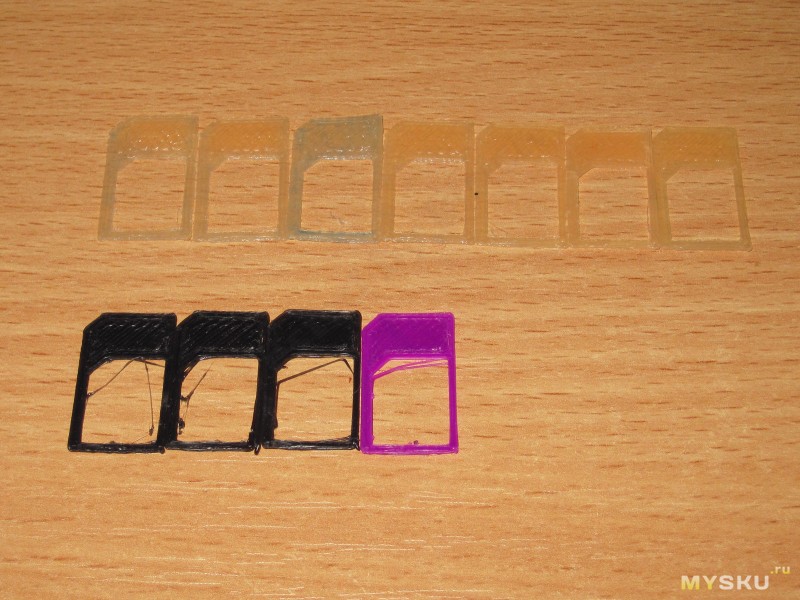

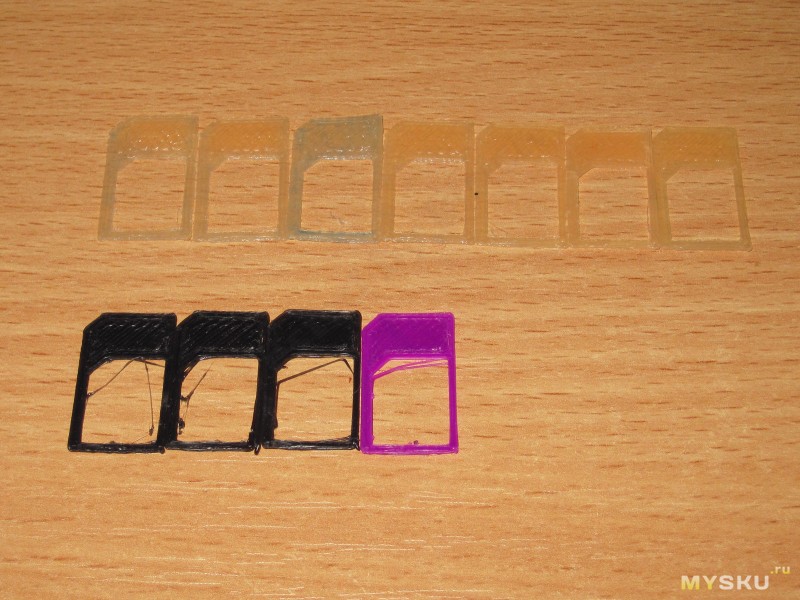

Так как проблемы были на первом слое, то для упрощения процесса и уменьшения расхода пластика я экспериментировал на довольно удобной модельке — адаптере для SIM карт.

А это уже ABS пластик, чтобы получить результат пришлось изучать настройки принтера, а если точнее, то прописать настройки в программе соответственно инструкции, но это тоже первые детали. По незнанию я их печатал с обдувом.

На фиолетовых деталях хорошо видна разница в процессе настройки, проблемы возникали из-за отклеивания детали от стола, так как дальше печать идет хорошо

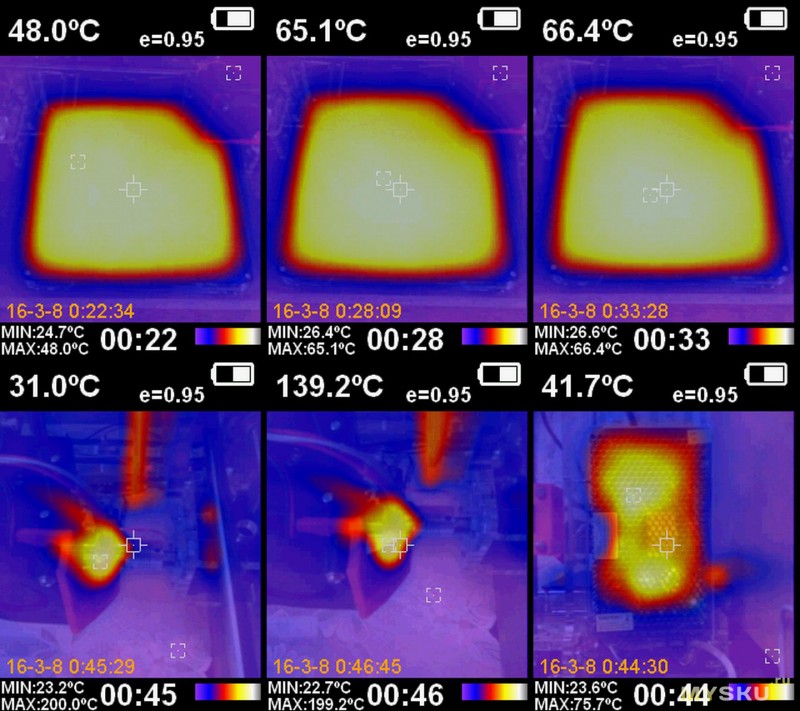

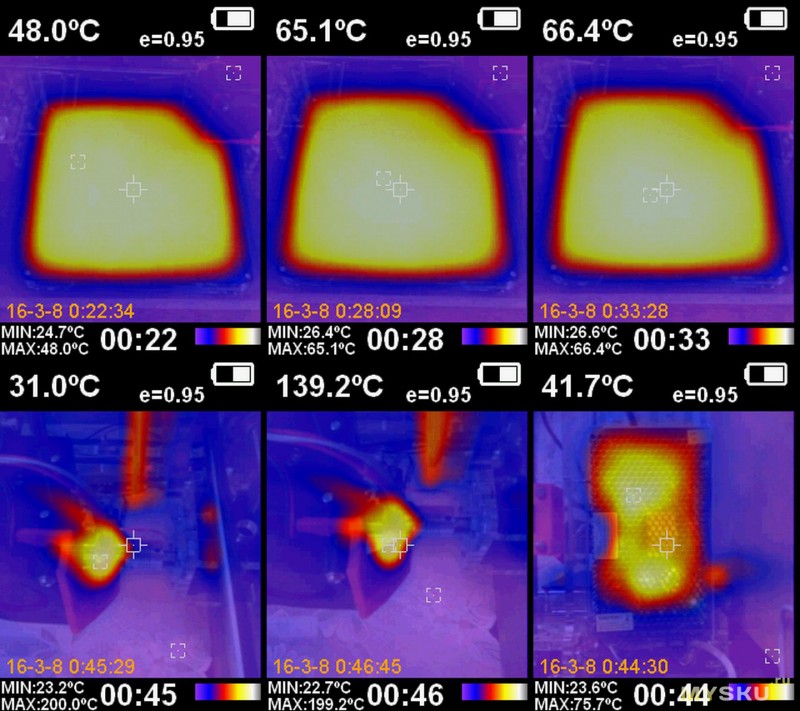

Отчасти разобраться в проблеме мне помог тепловизор.

Я сделал несколько измерений температур в разных зонах и увидел что стол надо дорабатывать.

Принтеру был задан режим — 85 градусов стол и 210 градусов экструдер.

1. Стол сразу после достижения установленной температуры по датчику

2. Стол через 5 минут

3. Стол через 10 минут

4, 5 Экструдер

6. БП через 20 минут работы

На фото видно, что стол не набирает положенную температуру, сказывается то, что тепло от нагревателя передается через текстолит, потом через стекло, а датчик температуры расположен непосредственно около нагревателя. Хотя равномерность нагрева очень хорошая.

Экструдер не добирает 10 градусов, но на самом деле это скорее ошибка измерения, так как коэффициент эмиссии сопла скорее всего ниже чем 0.95.

Блок питания нагревается не очень сильно, самая греющаяся деталь — резисторы цепи снаббера, что в общем нормально.

Вообще, перед печатью я проверил корректность длины хода по осям, у меня получилось несовпадение в 1мм на длине хода 100мм, т.е. неточность в 1%.

Справа первая коробочка, слева вторая.

На этом фото видно, что у первой детали есть брак, после печати я немного поднял (или опустил, уже не помню) экструдер и получил вторую деталь без этого барака.

Черная точка это просто грязь, попала уже потом.

Брак был на первом слое, слева видно, что регулировка помогла, хотя и не убрала дефект полностью. Но это просто первые попытки.

Просто фото

Я специально пробовал на маленьких деталях. Это позволяет лучше оценить качество печати (как мне кажется).

После коробочки я распечатал пару шестеренок.

Правая шестеренка имеет брак нескольких нижних слоев, она печаталась в другом углу стола, только после грубой регулировки.

Маленькое колечко с мордочкой

Здесь на ушках виден дефект, видимо неправильно была выбрана температура или скорость подачи. Для принтера у которого только «на глаз» выставлена температура, по моему не так и плохо.

Еще фото

Так как проблемы были на первом слое, то для упрощения процесса и уменьшения расхода пластика я экспериментировал на довольно удобной модельке — адаптере для SIM карт.

А это уже ABS пластик, чтобы получить результат пришлось изучать настройки принтера, а если точнее, то прописать настройки в программе соответственно инструкции, но это тоже первые детали. По незнанию я их печатал с обдувом.

На фиолетовых деталях хорошо видна разница в процессе настройки, проблемы возникали из-за отклеивания детали от стола, так как дальше печать идет хорошо

Отчасти разобраться в проблеме мне помог тепловизор.

Я сделал несколько измерений температур в разных зонах и увидел что стол надо дорабатывать.

Принтеру был задан режим — 85 градусов стол и 210 градусов экструдер.

1. Стол сразу после достижения установленной температуры по датчику

2. Стол через 5 минут

3. Стол через 10 минут

4, 5 Экструдер

6. БП через 20 минут работы

На фото видно, что стол не набирает положенную температуру, сказывается то, что тепло от нагревателя передается через текстолит, потом через стекло, а датчик температуры расположен непосредственно около нагревателя. Хотя равномерность нагрева очень хорошая.

Экструдер не добирает 10 градусов, но на самом деле это скорее ошибка измерения, так как коэффициент эмиссии сопла скорее всего ниже чем 0.95.

Блок питания нагревается не очень сильно, самая греющаяся деталь — резисторы цепи снаббера, что в общем нормально.

Ну и конечно видео работы принтера, а заодно фотографии полученных деталей.

Видео работы

Небольшое предисловие. Видео получилось не очень хорошим, но честно, я не ожидал что получу такие трудности при простейшем видеомонтаже. В последний раз работал с Улидом, но это видео пришлось делать в Пиннакле, который категорически не хотел обрабатывать все видео целиком, потом я их склеил в VirtualDub, там же добавил звук, который подготовил в древнем WaveLab.

Зато узнал что компьютер из этого обзора кодирует видео с такой же скоростью как мой Core 2 Duo E7500 и GeForce 240.

Ниже три видео, 1 и 2 с ускорением в 5 раз, третье пришлось ускорить в 7 раз.

Использовался пластик PLA и ПО Repetier-Host. В первом случае применялся слайсер Slic3R, во втором и третьем CuraEngine, но о ПО я расскажу во второй части обзора.

1

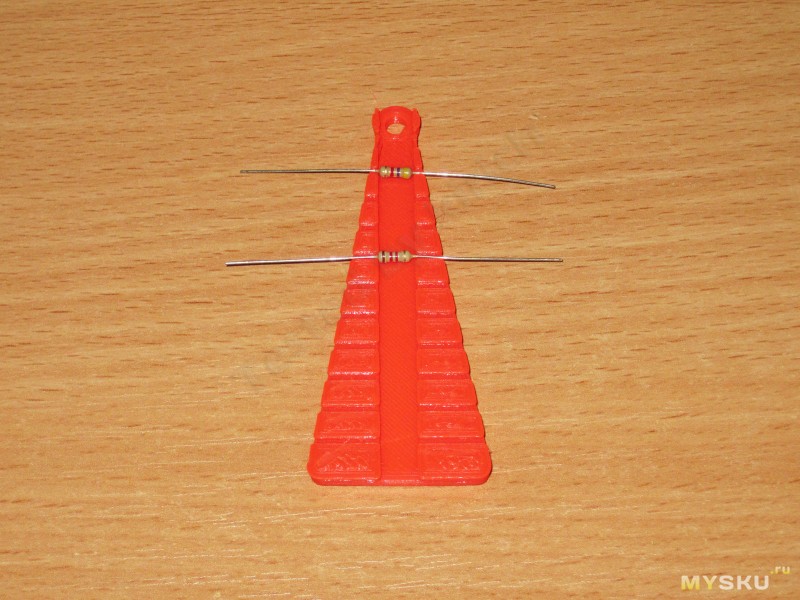

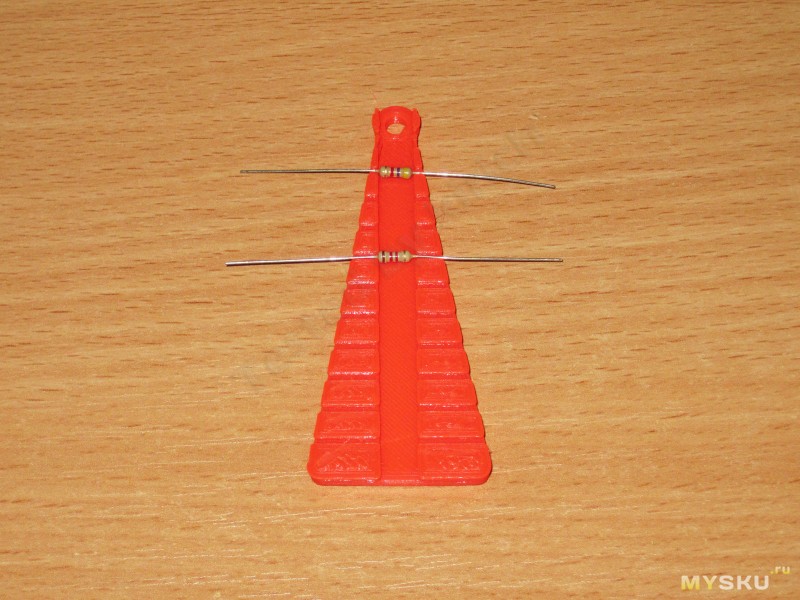

Данная штучка нужна для удобной формовки выводов резисторов.

2

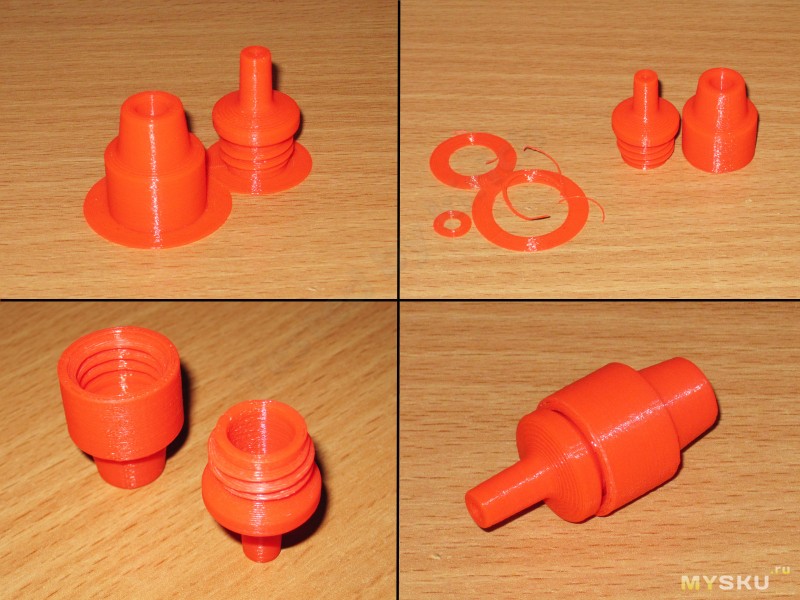

Это деталь для очистки пластиковой нити от пыли.

Крайне нежелательно чтобы в экструдер попадала пыль, так как из-за этого могут начаться проблемы с печатью. Даже советуют не удалять нить из экструдера после окончания работы

3

Небольшой котик.

Справа внизу фото участка, где попала пыль.

Групповое фото для понимания размеров полученных деталей.

Зато узнал что компьютер из этого обзора кодирует видео с такой же скоростью как мой Core 2 Duo E7500 и GeForce 240.

Ниже три видео, 1 и 2 с ускорением в 5 раз, третье пришлось ускорить в 7 раз.

Использовался пластик PLA и ПО Repetier-Host. В первом случае применялся слайсер Slic3R, во втором и третьем CuraEngine, но о ПО я расскажу во второй части обзора.

1

Данная штучка нужна для удобной формовки выводов резисторов.

2

Это деталь для очистки пластиковой нити от пыли.

Крайне нежелательно чтобы в экструдер попадала пыль, так как из-за этого могут начаться проблемы с печатью. Даже советуют не удалять нить из экструдера после окончания работы

3

Небольшой котик.

Справа внизу фото участка, где попала пыль.

Групповое фото для понимания размеров полученных деталей.

Что в итоге можно сказать в резюме.

Для начала пара ответов на возможные вопросы:

1. Почему обзор такой большой?

Хотелось сделать вариант русской инструкции по сборке с картинками, а заодно показать весь процесс.

2. Почему обзор такой большой, где описание процесса настройки ПО и печати?

Так как обзор тогда получился бы совсем большой, то я запланировал вторую часть, где все покажу и расскажу. А кроме того сам наберусь немного опыта, возможно что то доработаю.

И так плюсы и минусы данного набора.

Плюсы

Конструктор собирается почти без проблем, детали подходят друг к другу

Конструктор позволяет собрать работоспособный принтер практически без применения дополнительного инструмента. Мне понадобились только стяжки и гаечный ключ