3D принтер Prusa i2, самостоятельная сборка с нуля (не DIY).

- Цена: $18.15

- Перейти в магазин

Идея купить 3D принтер меня посещала в течении последнего года, но душила жаба покупать готовый комплект за 15-25 килорублей. Немного обмозговав, понял, что можно самому собрать принтер и должно выйти дешевле. Что вышло из этого — прошу под кат.(много фото)

Над моделью принтера особо долго не раздумывал, т.к. самым простым в сборке и по доступности запчастей оказался Prusa i2. Сразу скажу, что все заказывалось во время «кризиса», поэтому при желании можно найти более «интересные» цены на все комплектующие, я же буду давать ссылки то, что заказывал. Кстати, цены в ссылках тоже кое где поменялись.

И так, мы все заказали! В то время, когда наши горячо любимые китайцы суетятся, упаковывая заказы, и «торопятся» скорее отнести их на пункты отправки посылок, мы в оффлайне закупаем оставшиеся детали:

Мы все уже закупили а посылки еще не пришли… Можно потратить время и скачать все программное обеспечение:

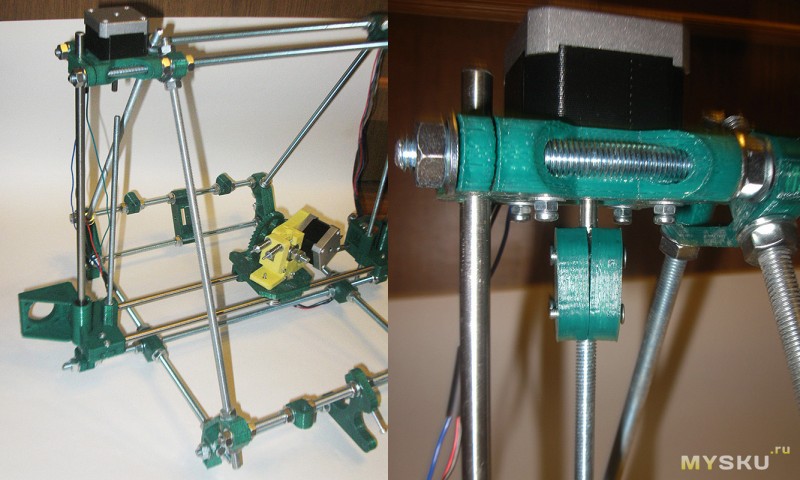

На этом сборку рамы пока заканчиваем, т.к. у нас ничего не затянуто, то рама кажется хлипкой и прилично «гуляет» — это нормально ;) Далее собираем экструдер с валами и креплением к оси «Z».

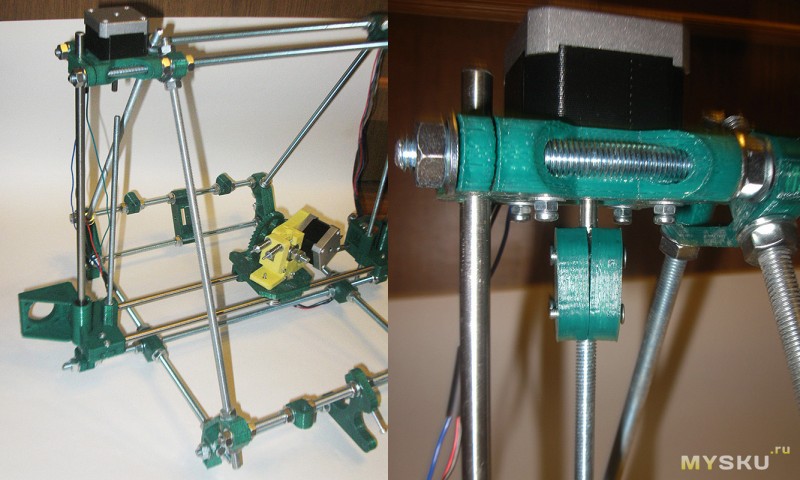

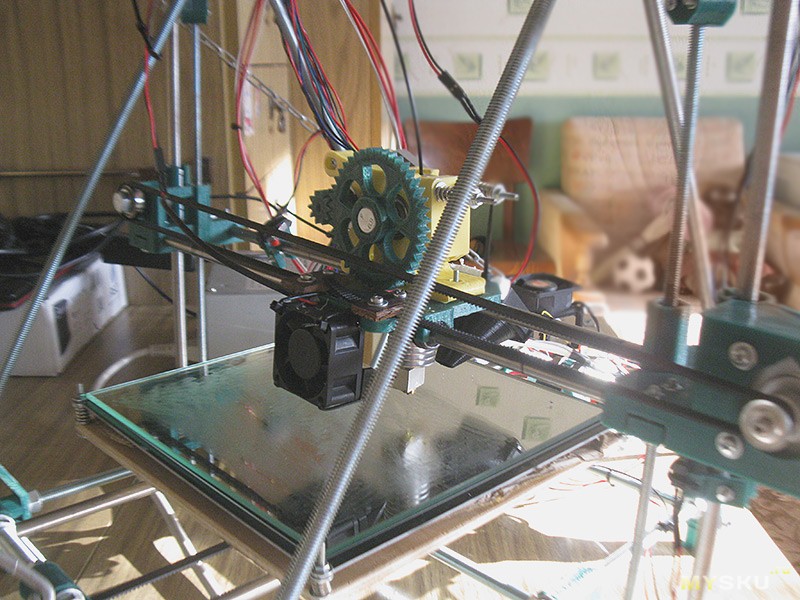

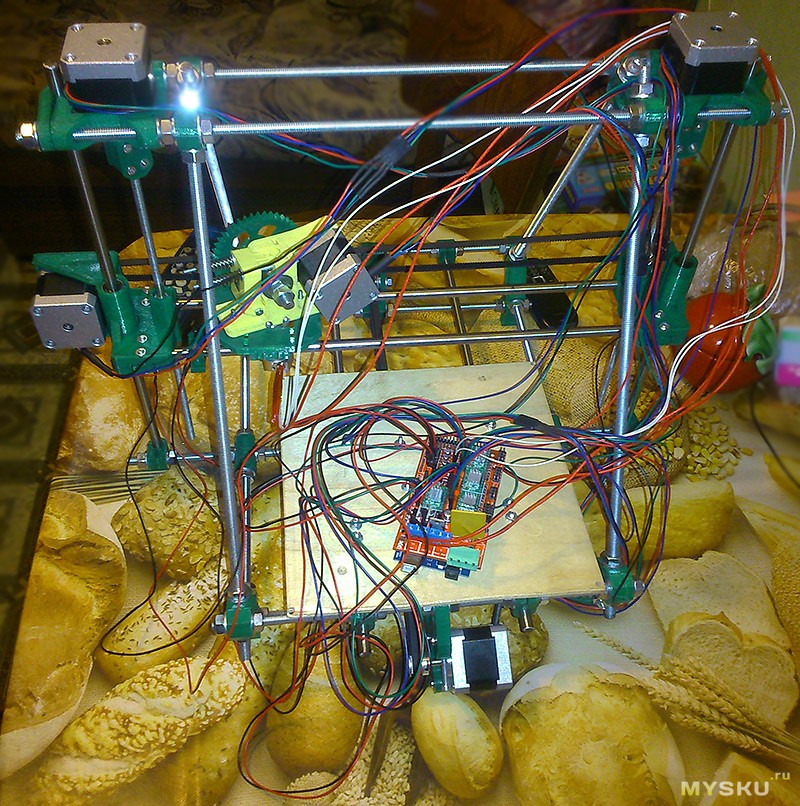

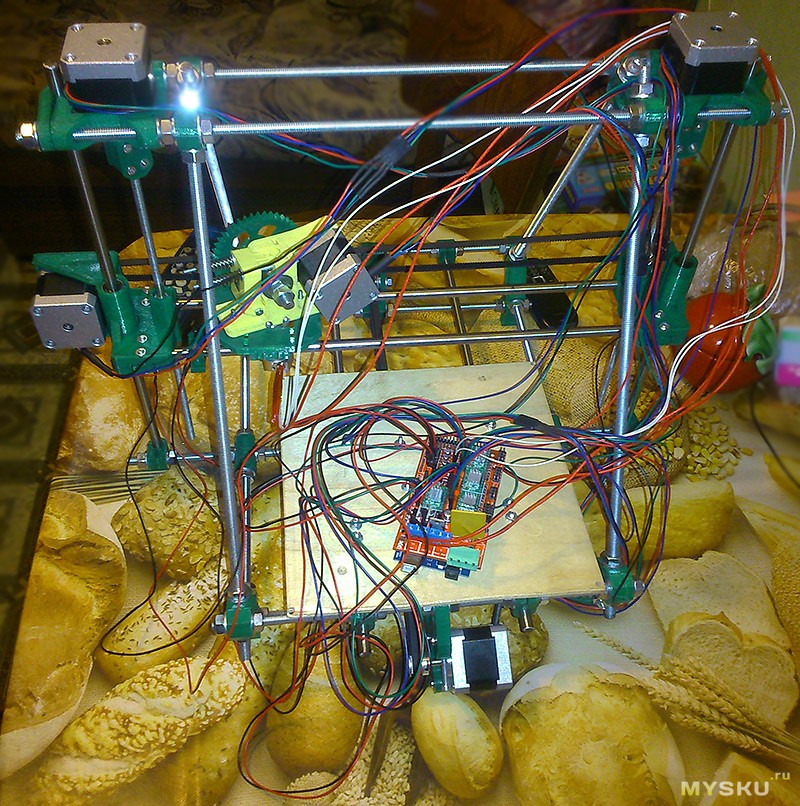

На данный момент принтер имеет почти законченный вид, во всяком случае вы можете оценить его габариты. Кстати, и тут есть нюанс: пропорционально увеличивая размеры всех шпилек и валов можно собрать принтер с бОльшей областью печати, как по площади так и по высоте, в этом и плюс второй Prusa! Осталось поставить на место стол и подключить оставшуюся электронику.

Главное, уделите внимание строчке в файле Configuration.h, она отвечает за точность перемещения экструдера по осям и количество выдавливаемого пластика:

Это настройки именно под мой принтер, и пока я не исправил эту строчку, у меня не получалась нормальная печать!

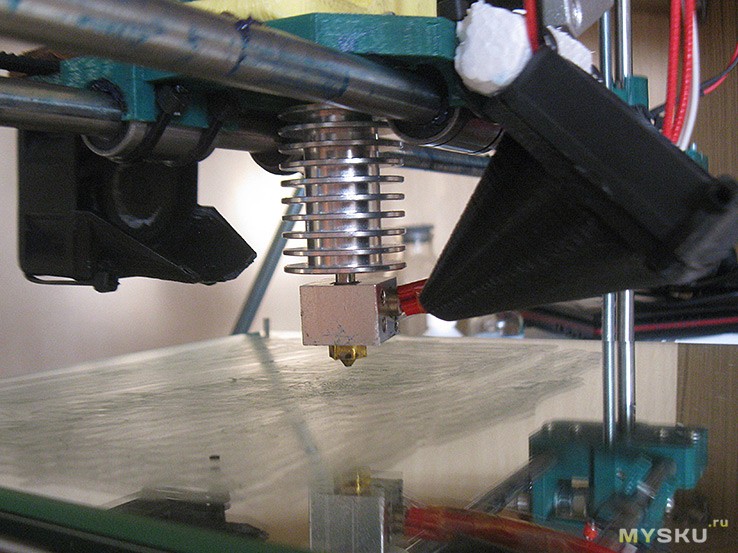

Собрав все вместе, залив прошивку, поставил пробную печать.(ОБЯЗАТЕЛЬНО! нужен кулер на обдув радиатора экструдера, иначе радиатор сильно разогреется и начнет плавить деталь, в которую он вставляется, плюс к этому пластиковая нить начнет плавится раньше времени и «забъет» экструдер, придется разбирать его и вытаскивать «пробку»...) Обдув платы с драйверами, тоже очень желателен!

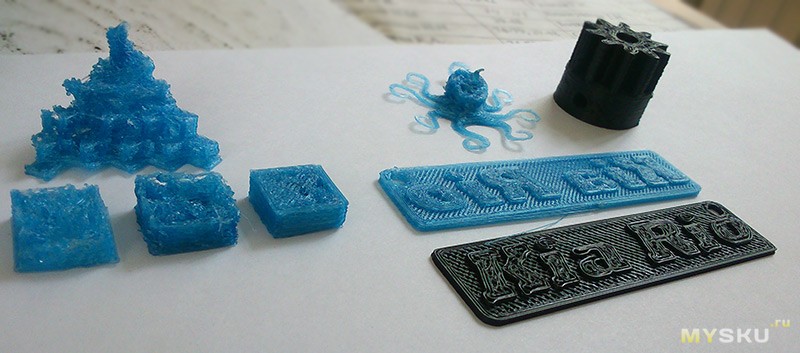

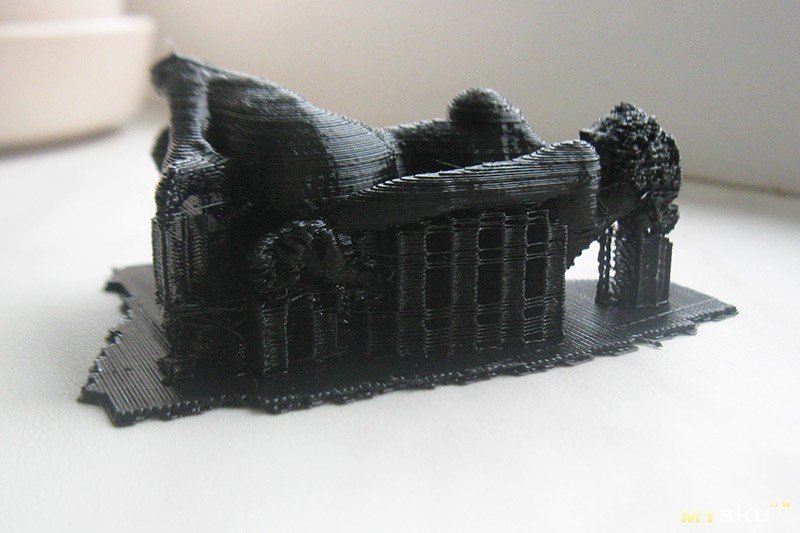

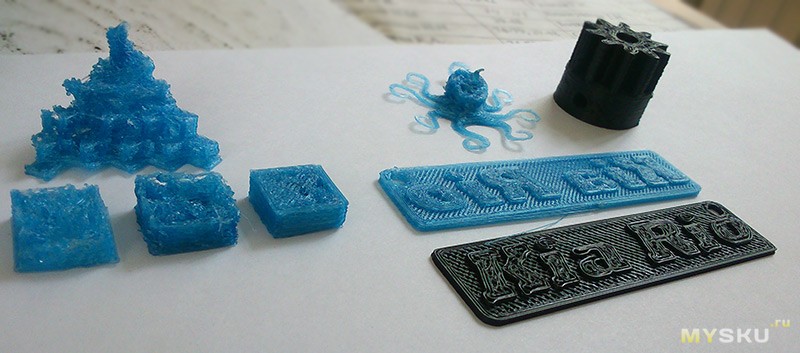

Получилось вот ЭТО:

Это калибровочный куб и пирамидка из кубиков… Но это было до изменения строки кода, сначала я подправил последнее число — было 538, стало 780 — это как раз количество выдавливаемого пластика, получил уже вот такие результаты:

Качество чуть улучшилось, но заполнение жуткое, габариты деталей не соответствовали своим моделям — на 1/5 получались больше, круглые детали получались неправильной формы, печать была зеркальной:

Тут хорошо видны пропуски, и «неправильный» круг, деталь на 1/5 больше чем нужно(((

С «неправильным» кругом разобрался — плохое натяжение ремня стола.

С размерами тоже, подправив первые две цифры все в той же строчке.

Зеркальность победил, переместив концевик оси «Х» на противоположную сторону, и поменяв местами обмотки двигателя (можно вручную, переткнув разъем на плате, можно программно в прошивке).

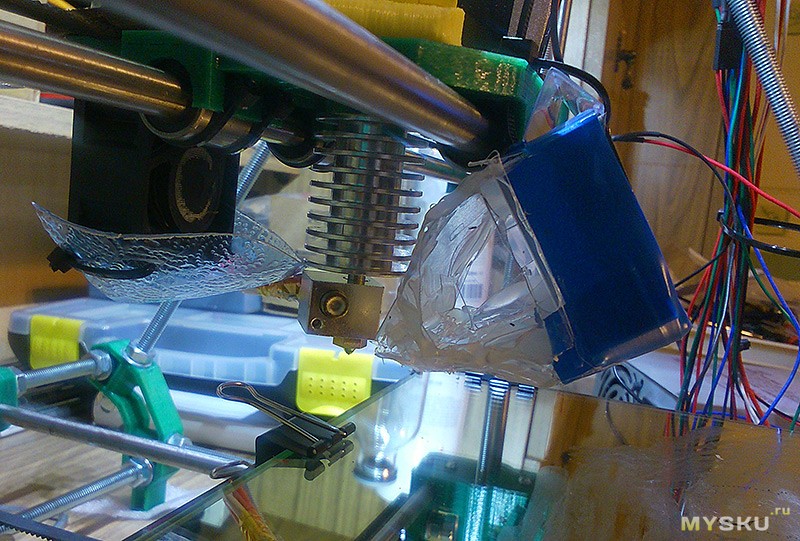

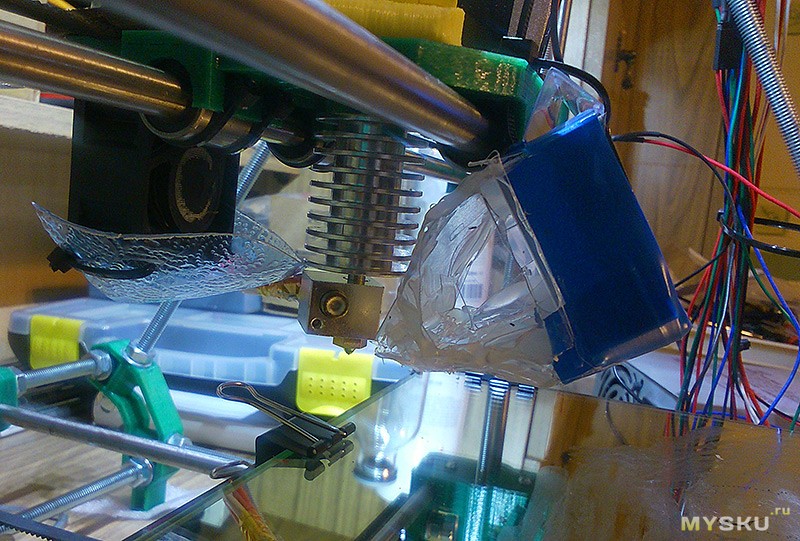

Так же на скорую руку из бутылки и клеевого пистолета «сколхозил» обдув радиатора и печатаемого пластика:

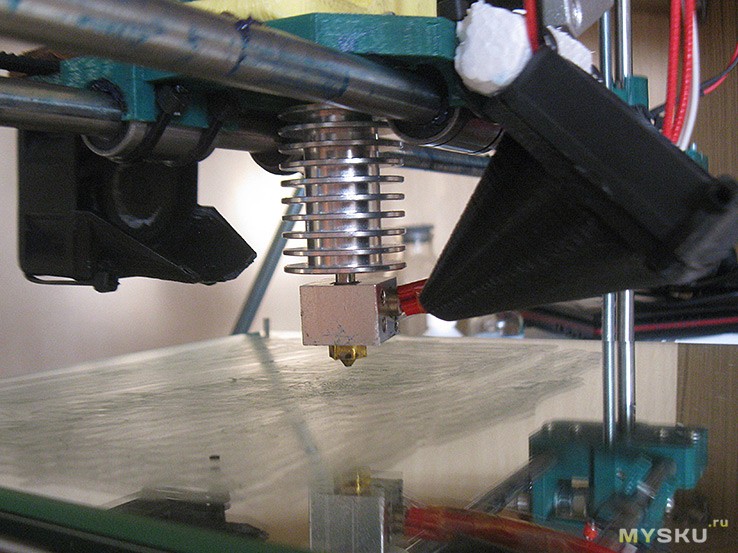

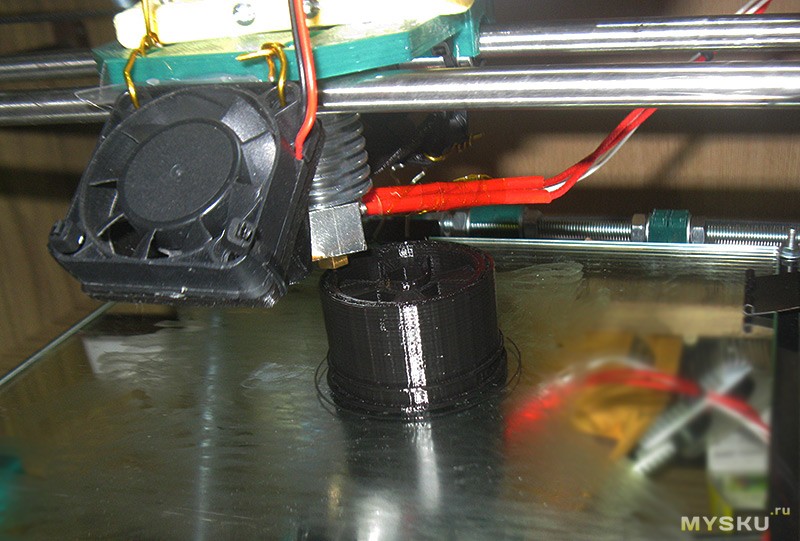

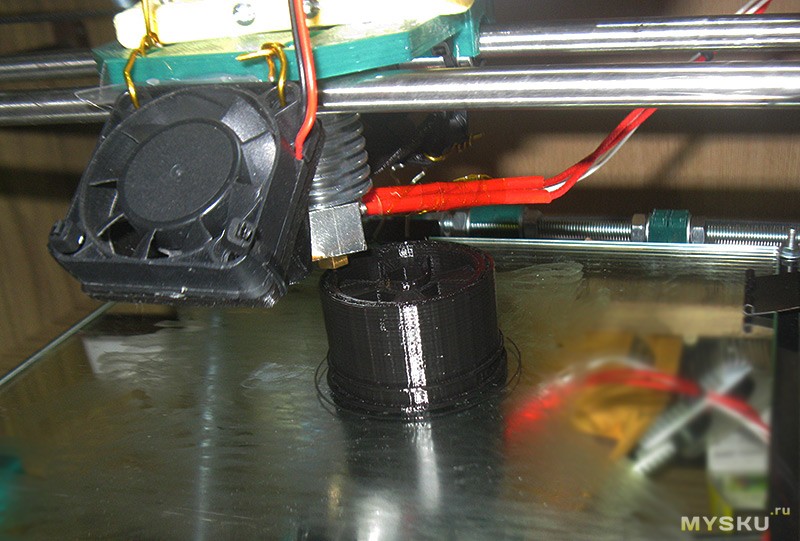

После чего печать стала нааамного лучше! Сразу же напечатал замену колхозному обдуву:

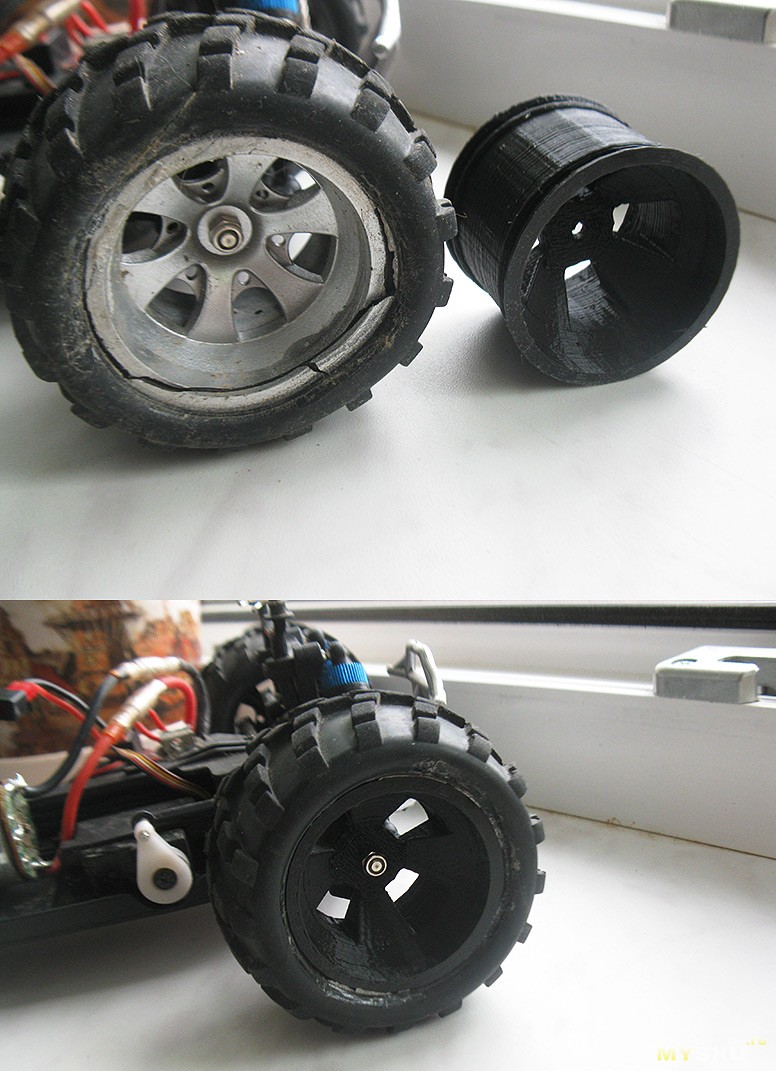

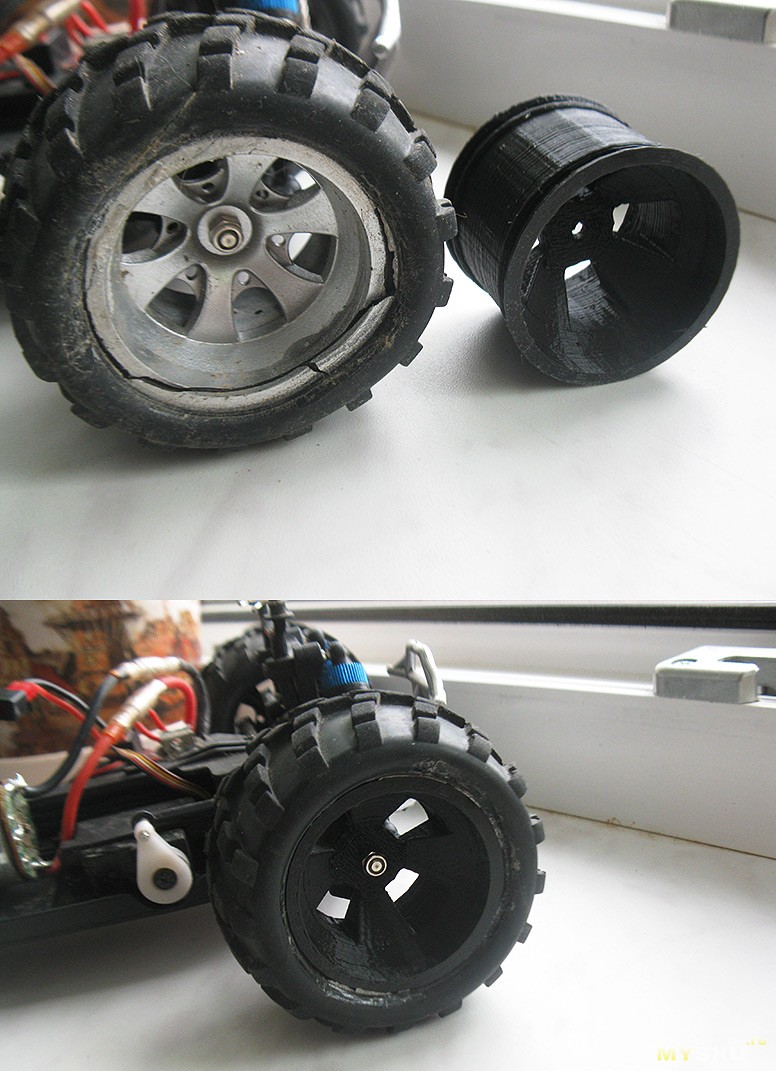

После напечатал диск для RC модели Wltoys A979:

Так же дал новую жизнь сломанной флешке(распечатал новый корпус):

Буквы залил лаком для ногтей.

С деталями, имеющими плоское основание — все понятно, но мне стало интересно, как распечатать модель, не имеющих плоских поверхностей… Для этого была выбрана естественноголая баба незатейливая моделька девушки)))

Печать идет на поддержке, которая потом без проблем отделяется от модельки:

После отламывания поддержки получаем:

Вполне так неплохо, если учитывать, что выставлено самое плохое качество печати (250 микрон), ради экономии времени. Увеличив качество печати, время возрастает тоже, но при желании можно получить практически гладкую поверхность. Размер бумажки 7,5смх7,5см.

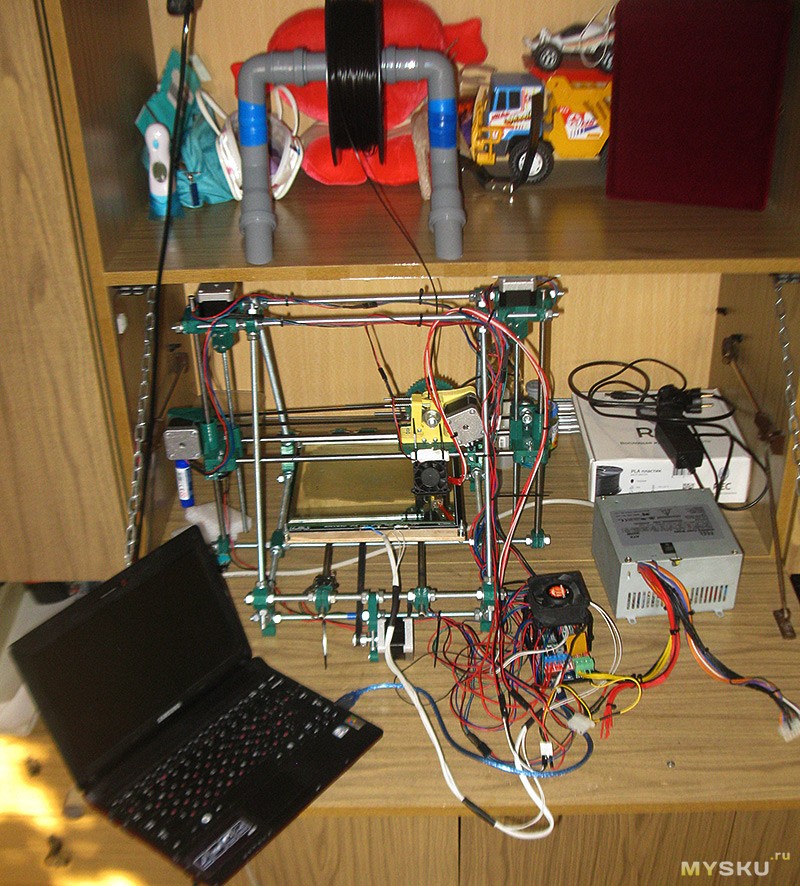

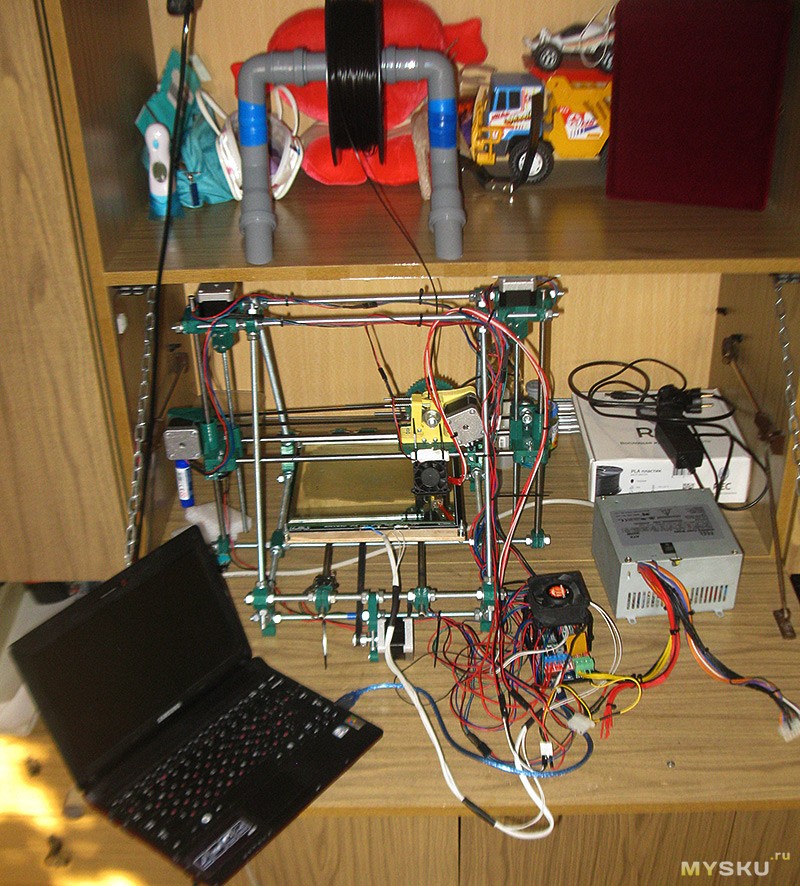

Вот так выглядит мое рабочее место:

Откидывающуюся крышку пришлось усилить цепями, т.к. старая стенка на даче не выдерживала веса «оборудования» и моих локтей)))

Мне повезло, принтер полностью убирается в шкаф и закрывается крышкой, не мешая и не мозоля никому глаза.

Подведу итоги:

1.От момента заказа первой детали, до первой сносной печати у меня ушло около 3-х месяцев. Но делаю скидку на то, что растет сын и времени катастрофически не хватало.Из 3-х месяцев на сборку ушло около недели, и еще пару на настройку.

2.Сборка/настройка не такие уж и сложные, как может показаться, но и не совсем простые, как я ожидал. Тут уж все зависит от рук, которые собирают. Я тут описал все, «как должно быть» с учетом всех моих ошибок, многие из них не упомянул.Сам же я кучу раз косячил, пару раз все пересобирал/перенастраивал… ;)

3.По цене очень сложно сказать точную цифру(многое зависит от цен на зеленую бумажку и цен на оффлайн комплектующие в вашем регионе), но однозначно вышло в 2 раза дешевле, чем заказать такой же DIY комплект.

4.Принтер оправдал мои ожидания, и я не могу сказать, что это «дорогая игрушка». Мне она помогает «в быту» — печатал детальки к сломанному карнизу, коляске. Детальки при правильных настройках получаются довольно прочными, я пытался разломать цилиндр диаметром 1,5см, с заполнением 20% об угол стола вдоль слоев — не получилось! Делаю детали для принтеров, и просто детали на заказ. Т.ч. со временем «игрушка» окупится. Хотя, подумываю продать его и собрать еще один, с некоторыми моими «усовершенствованиями».

5.Даже с эти принтером «есть куда расти»! Качество печати еще можно улучшить, попробую взять порог в 50 микрон, но для этого надо убрать несколько мелких косячков, добавить пару модернизаций, найти более продвинутый слайсер, поиграться с настройками. Хочу докупить дисплей со слотом SD, что бы отвязаться от ноута, и печатать напрямую с карточки. Ищу способы пост обработки напечатанных деталей.

Искренне советую всем гаджетоманам и гикам!

Спасибо всем, кто осилил столько букв!

За фотки извиняюсь, на зеркалке помер объектив(((

Видео не выкладываю, полно на ютубе — ничем не отличается.

С удовольствием отвечу на вопросы.

Над моделью принтера особо долго не раздумывал, т.к. самым простым в сборке и по доступности запчастей оказался Prusa i2. Сразу скажу, что все заказывалось во время «кризиса», поэтому при желании можно найти более «интересные» цены на все комплектующие, я же буду давать ссылки то, что заказывал. Кстати, цены в ссылках тоже кое где поменялись.

ПЕРВЫЙ ЭТАП: «ЗАКУПКА»

Комплектующие, заказанные на Али

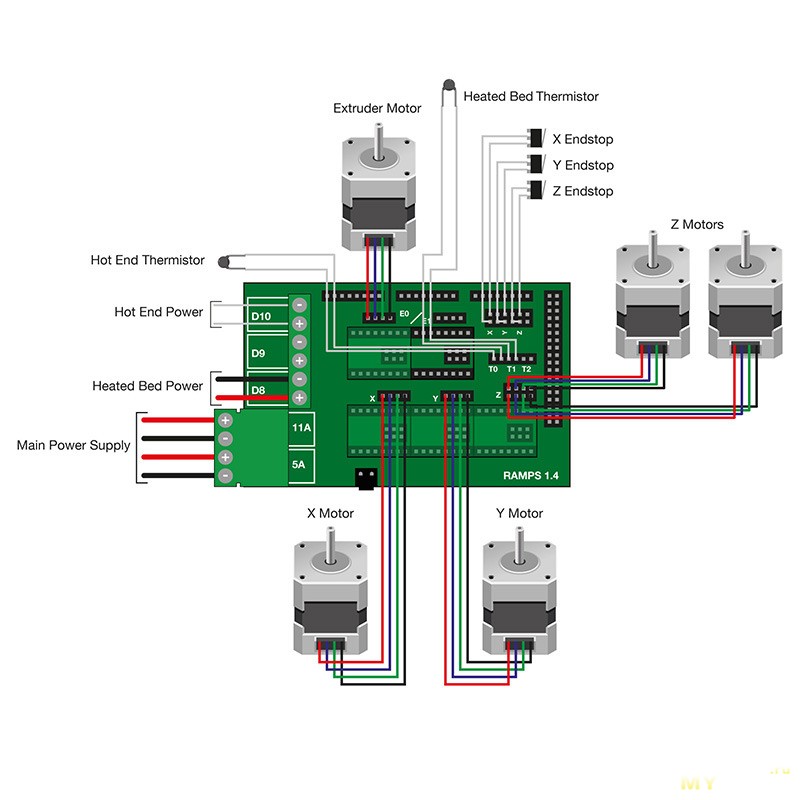

1.Mega 2560 R3 + 1pcs RAMPS 1.4 Controller + 4pcs A4988 Stepper Driver Module — «мозг» принтера с платой расширения для драйверов шаговых двигателей.

2.Heatbed MK2B — подогреваемый стол, но лучше найти сразу с распаянными светодиодами, проводом питания и термистором на 100 кОм.(Я отдельно заказывал и сам паял).

3.2pcs 20 teeth GT2 Pulley Bore 5mm + 2M GT2 timing Belt width 6mm — Шкивы для зубчатого ремня на 20 зубов + 2 м самого ремня.

4.Линейные подшипники LM8UU 12шт. — в оффлайне не нашел, пришлось заказывать. Данные подшипники по качеству на 4-, пришли «сухие», залил в них масло 2T от мопеда — не на долго хватило, смазывал валы солидолом — пока нормально работает.

5.Термисторы 100 кОм NTC 3950 — заказывал, т.к. стол был без термистора, ну и про запас пусть будут. Брать именно эти, т.к. у них более менее линейная характеристика и в прошивке они есть. У этого продавца шли ну очень долго…

6.Механические концевики — у нас в оффлайне по 40 руб. за штуку просили, а тут 10 шт. за 100р.

7.Hotend для 1.75 мм / 3.0 мм E3D — нагревательный элемент экструдера, брал именно этот тип («длинный»), что бы можно было попробовать два разных вида экструдера Уэйда и Боудена. Можно найти и много дешевле, но главное, что бы был зазор между нагревателем и радиатором — ЭТО ВАЖНО!

8.Пружины — можно заказать отдельно для стола/экструдера, но я не парился — для стола распилил пополам.

9.Провода 4 pin — для двигателей.

10.Провода 2 pin для концевиков/кулеров.

11.Шаговые двигатели Nema17 1.7A (17HS4401) — двигатели с моментом удержания 4 кг*см (меньше не желательно) с шагом 1,8°(бывают еще 0,9°, нам такая точность ни к чему, т.к. при помощи драйверов мы получим нужную точность).

12.Каптон — плёнка (материал) из полиимида, разработан химической компанией DuPont. Хороший диэлектрик, стабилен в широком диапазоне температур от −273 до +400 °C. Купите моток, понадобиться. (Исторический факт: Kapton широко использовался в программе Apollo (Apollo program). Он был использован в качестве теплоизоляции на лунном модуле. О_о).

13.Сразу можно заказать сменные сопла — чем больше сопло, тем быстрее печать, но качество ухудшается. Идеальный набор — 0,3, 0,4, 0,5, 0,6 мм.

Так же советовал бы еще купить парочку драйверов A4988 «про запас» — цена копеечная, но будете уверены что принтер не будет простаивать при выходе из строя одного из драйверов, если не дай бог такое случиться или китаец вышлет нерабочий.

2.Heatbed MK2B — подогреваемый стол, но лучше найти сразу с распаянными светодиодами, проводом питания и термистором на 100 кОм.(Я отдельно заказывал и сам паял).

3.2pcs 20 teeth GT2 Pulley Bore 5mm + 2M GT2 timing Belt width 6mm — Шкивы для зубчатого ремня на 20 зубов + 2 м самого ремня.

4.Линейные подшипники LM8UU 12шт. — в оффлайне не нашел, пришлось заказывать. Данные подшипники по качеству на 4-, пришли «сухие», залил в них масло 2T от мопеда — не на долго хватило, смазывал валы солидолом — пока нормально работает.

5.Термисторы 100 кОм NTC 3950 — заказывал, т.к. стол был без термистора, ну и про запас пусть будут. Брать именно эти, т.к. у них более менее линейная характеристика и в прошивке они есть. У этого продавца шли ну очень долго…

6.Механические концевики — у нас в оффлайне по 40 руб. за штуку просили, а тут 10 шт. за 100р.

7.Hotend для 1.75 мм / 3.0 мм E3D — нагревательный элемент экструдера, брал именно этот тип («длинный»), что бы можно было попробовать два разных вида экструдера Уэйда и Боудена. Можно найти и много дешевле, но главное, что бы был зазор между нагревателем и радиатором — ЭТО ВАЖНО!

8.Пружины — можно заказать отдельно для стола/экструдера, но я не парился — для стола распилил пополам.

9.Провода 4 pin — для двигателей.

10.Провода 2 pin для концевиков/кулеров.

11.Шаговые двигатели Nema17 1.7A (17HS4401) — двигатели с моментом удержания 4 кг*см (меньше не желательно) с шагом 1,8°(бывают еще 0,9°, нам такая точность ни к чему, т.к. при помощи драйверов мы получим нужную точность).

12.Каптон — плёнка (материал) из полиимида, разработан химической компанией DuPont. Хороший диэлектрик, стабилен в широком диапазоне температур от −273 до +400 °C. Купите моток, понадобиться. (Исторический факт: Kapton широко использовался в программе Apollo (Apollo program). Он был использован в качестве теплоизоляции на лунном модуле. О_о).

13.Сразу можно заказать сменные сопла — чем больше сопло, тем быстрее печать, но качество ухудшается. Идеальный набор — 0,3, 0,4, 0,5, 0,6 мм.

Так же советовал бы еще купить парочку драйверов A4988 «про запас» — цена копеечная, но будете уверены что принтер не будет простаивать при выходе из строя одного из драйверов, если не дай бог такое случиться или китаец вышлет нерабочий.

И так, мы все заказали! В то время, когда наши горячо любимые китайцы суетятся, упаковывая заказы, и «торопятся» скорее отнести их на пункты отправки посылок, мы в оффлайне закупаем оставшиеся детали:

Закуплено в оффлайне:

1.Шпилька резьбовая М8 5 метров. Нарезать на куски 370ммх6шт, 300х4шт, 440х3шт. (есть в любом строительном)

2.Шпилька резьбовая М6 1 метр. Нарезать 210х2шт. (есть в любом строительном).

Шпильки выбирайте, что бы были как можно прямее, особенно М6.

3.Вал(круг) калиброванный 8мм 2,4 метра. Нарезать 350х2шт, 405х2шт, 420х2шт. (Это дольше всего искал, нашел на строительном рынке, где торгуют металлопрокатом.)

4.Шпилька резьбовая М3 — понадобится от силы 20см.

5.Подшипники 608Z 5шт. (8х22х7мм).(покупал в эл/инструментах, можно заказать на али — раза в 2 дешевле).

6.Гайка М8 ~ 80шт, еще 2 простых гайки М6 и 2 «длинных» гайки М6.

7.Шайба М8 ~ 80шт.

8.Болт М8х60 для экструдера с насечками. Можно купить готовый, я же насечки делал сам дремелем. + 2 болта М8х40, для крепления подшипников ремней.

9.Болты М3 разной длинны 8, 15, 20, 35, 40 мм, общим количеством ~60 шт. + гайки + шайбы.

10. Болты М4х25 с гайками М4 по 20шт.

На самом деле количество и длина болтов М3 и М4 зависит от набора пластиковых деталей, который у вас будет.

11.Набор пластиковых деталей можно купить у человека, у которого уже есть 3Д принтер ;) Я у знакомого на работе брал. Главное что бы набор был «полноценным», некоторые уж очень экономят пластик при печати — детали получаются слабенькими и шпильки с валами в них «гуляют»… Поэтому лучше брать у проверенного человека))) На крайний случай можно взять любой, а потом уже распечатать себе то что нужно.

12.Фанера 7мм 220х220мм (я в гараже у себя нашел.)

13.Зеркало 200х200мм (в Леруа покупал, что то типа зеркальной плитки).

14.Канцелярские прищепки штук 10 не очень больших.

15.Клей карандаш.

16.Пару кулеров 40х40, и один 60х60мм.

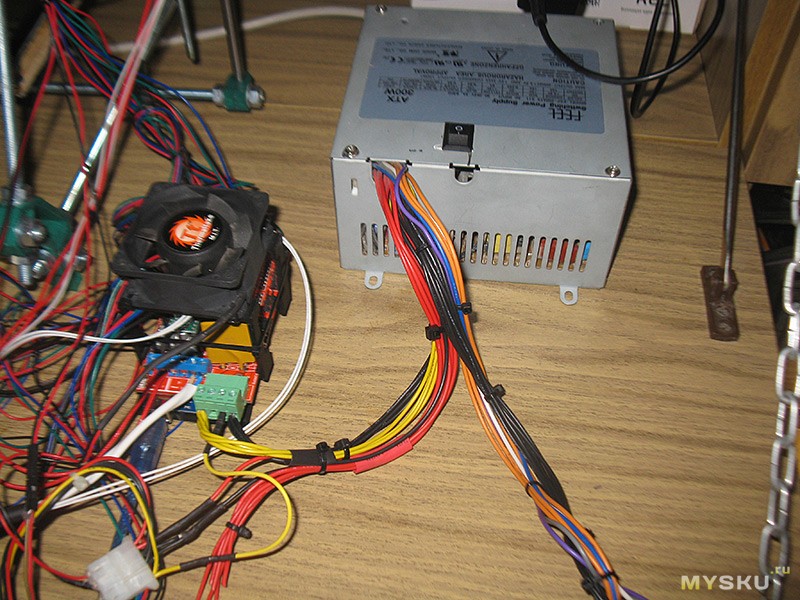

17.Блок питания.

Можно взять от компа, минимум должен выдавать по 12В — 6А, если не использовать нагревательный стол, или же 12В -18А если использовать.

Можно взять старый БП, валяющийся на/в балконе/шкафу/гараже, можно купить самый дешевый БП ватт на 400 (~800 руб.), но тут есть один нюанс, некоторые блоки могут уходить в «защиту» и узнаете вы об этом только после покупки… Плюс БП от компьютера надо «допиливать».

Но можно купить промышленный БП на 12В 360-400Вт, с 2-3 каналами 12В (1200-1600 руб.), тогда ничего «допиливать» не надо.

18.Пару упаковок пластиковых стяжек 10, 20 см.

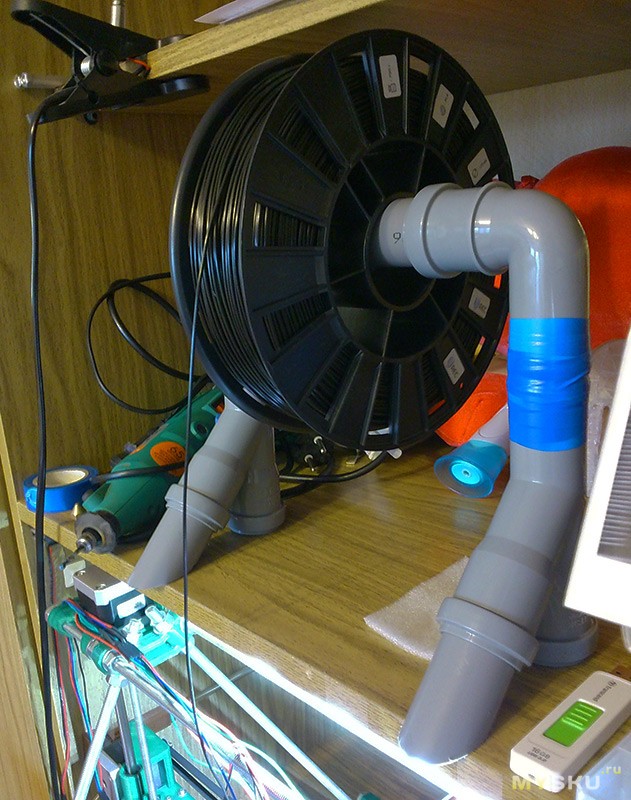

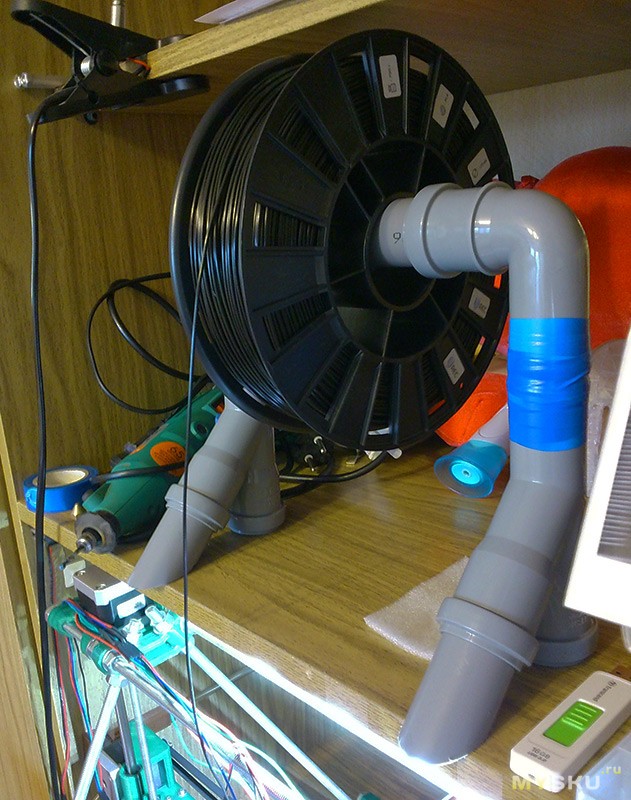

Заранее можно купить пластиковую трубу 35мм, 2 переходника «Г» образного типа, и два «У» образного, для подставки под пластик. Можно и не покупать, т.к. никто не запрещает распечатать держатели — это уже дело вашей фантазии ;)

2.Шпилька резьбовая М6 1 метр. Нарезать 210х2шт. (есть в любом строительном).

Шпильки выбирайте, что бы были как можно прямее, особенно М6.

3.Вал(круг) калиброванный 8мм 2,4 метра. Нарезать 350х2шт, 405х2шт, 420х2шт. (Это дольше всего искал, нашел на строительном рынке, где торгуют металлопрокатом.)

4.Шпилька резьбовая М3 — понадобится от силы 20см.

5.Подшипники 608Z 5шт. (8х22х7мм).(покупал в эл/инструментах, можно заказать на али — раза в 2 дешевле).

6.Гайка М8 ~ 80шт, еще 2 простых гайки М6 и 2 «длинных» гайки М6.

7.Шайба М8 ~ 80шт.

8.Болт М8х60 для экструдера с насечками. Можно купить готовый, я же насечки делал сам дремелем. + 2 болта М8х40, для крепления подшипников ремней.

9.Болты М3 разной длинны 8, 15, 20, 35, 40 мм, общим количеством ~60 шт. + гайки + шайбы.

10. Болты М4х25 с гайками М4 по 20шт.

На самом деле количество и длина болтов М3 и М4 зависит от набора пластиковых деталей, который у вас будет.

11.Набор пластиковых деталей можно купить у человека, у которого уже есть 3Д принтер ;) Я у знакомого на работе брал. Главное что бы набор был «полноценным», некоторые уж очень экономят пластик при печати — детали получаются слабенькими и шпильки с валами в них «гуляют»… Поэтому лучше брать у проверенного человека))) На крайний случай можно взять любой, а потом уже распечатать себе то что нужно.

12.Фанера 7мм 220х220мм (я в гараже у себя нашел.)

13.Зеркало 200х200мм (в Леруа покупал, что то типа зеркальной плитки).

14.Канцелярские прищепки штук 10 не очень больших.

15.Клей карандаш.

16.Пару кулеров 40х40, и один 60х60мм.

17.Блок питания.

Можно взять от компа, минимум должен выдавать по 12В — 6А, если не использовать нагревательный стол, или же 12В -18А если использовать.

Можно взять старый БП, валяющийся на/в балконе/шкафу/гараже, можно купить самый дешевый БП ватт на 400 (~800 руб.), но тут есть один нюанс, некоторые блоки могут уходить в «защиту» и узнаете вы об этом только после покупки… Плюс БП от компьютера надо «допиливать».

Но можно купить промышленный БП на 12В 360-400Вт, с 2-3 каналами 12В (1200-1600 руб.), тогда ничего «допиливать» не надо.

18.Пару упаковок пластиковых стяжек 10, 20 см.

Заранее можно купить пластиковую трубу 35мм, 2 переходника «Г» образного типа, и два «У» образного, для подставки под пластик. Можно и не покупать, т.к. никто не запрещает распечатать держатели — это уже дело вашей фантазии ;)

Мы все уже закупили а посылки еще не пришли… Можно потратить время и скачать все программное обеспечение:

ПО и драйвера

1.Первым делом качаем программу (среду разработки) для корректировки/заливки прошивки — качаем ТУТ

2.Качаем драйвера (файл CH341SER), что бы при подключении Arduino у нас появлялся COM порт — ТУТ (Устанавливаем через диспетчер устройств, принудительно указывая путь к папке).

3.Саму прошивку Marlin, найдите «чистую», что бы настроить «с нуля» под свой принтер, и быть уверенным, что никто другой не наделал «лишних костылей». Я, к сожаленью, свою уже настроил под себя, и «чистой» не сохранилось…

4.Качаем простенький слайсер (программа для печати 3Д моделей) Cura (версий 15.02.1 или 15.04. 15.06 — не качайте, еще сырая, и нет поддержки принтеров RepRap).

5.Более продвинутый слайсер Repetier-Host — можно и через него печатать, но я использую его только для настройки принтера.

2.Качаем драйвера (файл CH341SER), что бы при подключении Arduino у нас появлялся COM порт — ТУТ (Устанавливаем через диспетчер устройств, принудительно указывая путь к папке).

3.Саму прошивку Marlin, найдите «чистую», что бы настроить «с нуля» под свой принтер, и быть уверенным, что никто другой не наделал «лишних костылей». Я, к сожаленью, свою уже настроил под себя, и «чистой» не сохранилось…

4.Качаем простенький слайсер (программа для печати 3Д моделей) Cura (версий 15.02.1 или 15.04. 15.06 — не качайте, еще сырая, и нет поддержки принтеров RepRap).

5.Более продвинутый слайсер Repetier-Host — можно и через него печатать, но я использую его только для настройки принтера.

ВТОРОЙ ЭТАП: «СБОРКА»

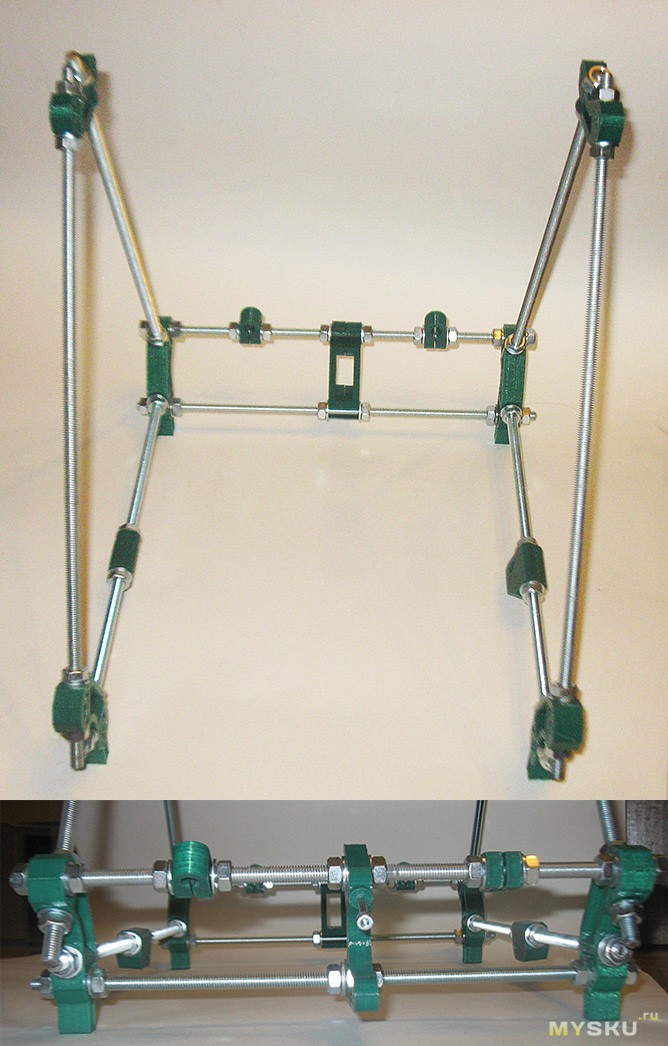

Эту часть особо разжевывать не буду, т.к. в интернете полно информации, где все очень подробно описано, тем более, в зависимости от комплекта пластиковых деталей, сборка может немного отличаться, но не сильно.Сборка рамы (много фоток)

Сразу скажу, что затягивать ничего не надо! Отмерили расстояния, чуть прихватили гайками и оставляем в покое, затягивать надо только в самом конце сборки, так меньше шансов сломать какую либо пластиковую деталь, и проще в конце подогнать размеры.

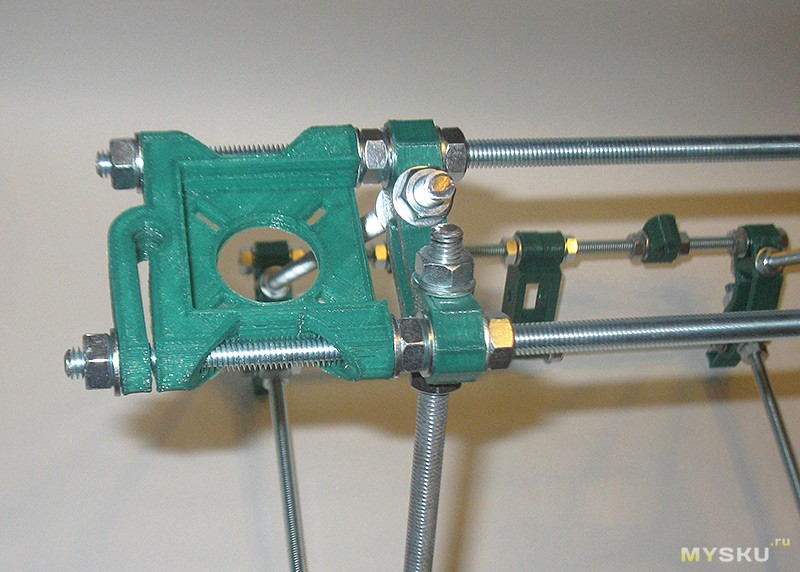

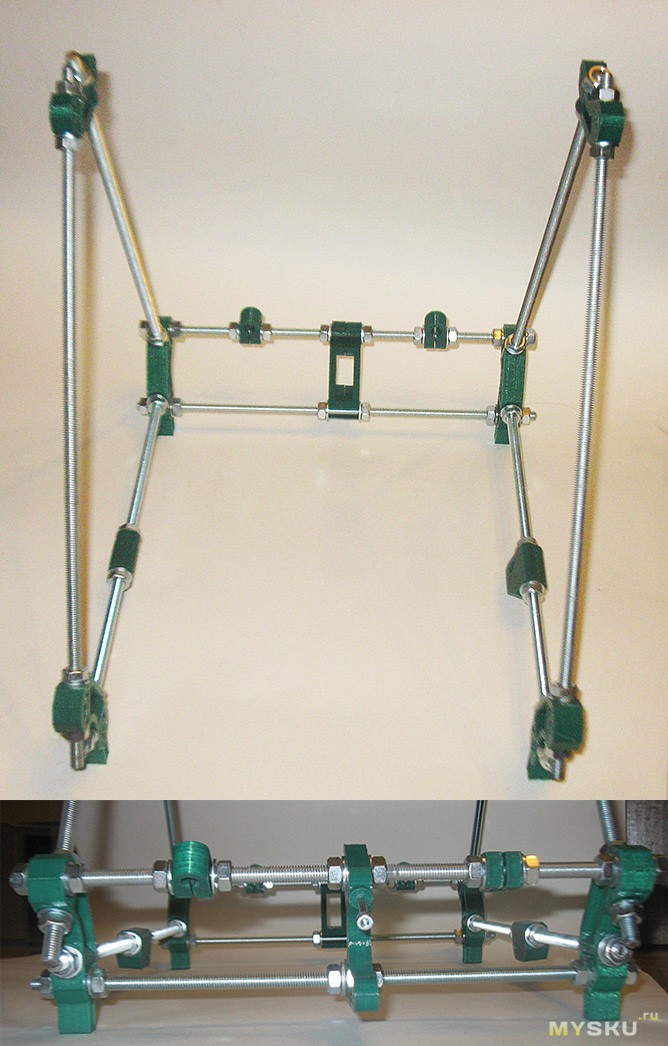

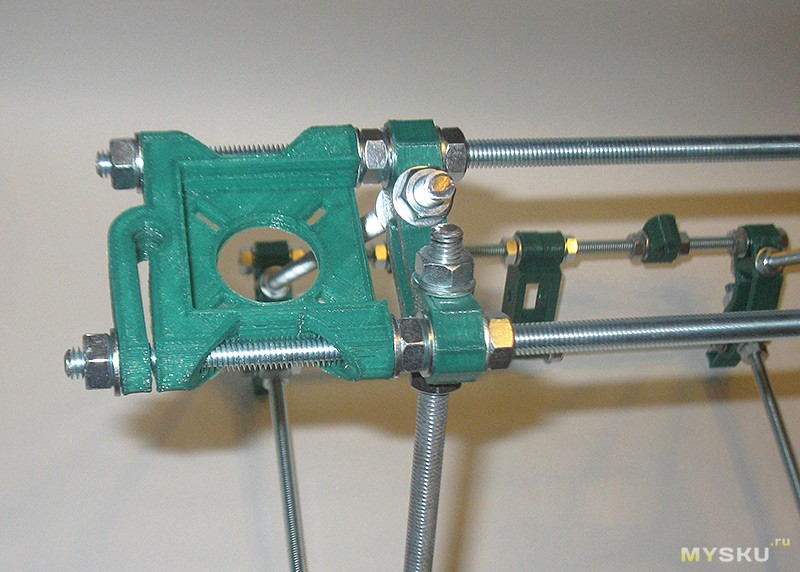

Первым делом начинаем собирать треугольные боковины — равносторонние треугольники 6 шпилек по 370мм. На нижней части, где ноги, не забываем деталь для крепления нижней поперечины. Так же собираем поперечины с креплениями под двигатель и подшипник оси «Y», 4 шпильки 300мм. Перед этим советую пройтись по всем отверстиям 8мм сверлом.

Дальше вставляем поперечины в соединительные детали с «ногами»:

Потом берем самые длинные шпильки 3шт по 440мм и соединяем треугольники 2 вверху и 1 внизу, на нижнюю накручиваем крепление вала оси «Z».

Далее на верхние 440мм шпильки крепим держатели двигателей оси «Z».

Первым делом начинаем собирать треугольные боковины — равносторонние треугольники 6 шпилек по 370мм. На нижней части, где ноги, не забываем деталь для крепления нижней поперечины. Так же собираем поперечины с креплениями под двигатель и подшипник оси «Y», 4 шпильки 300мм. Перед этим советую пройтись по всем отверстиям 8мм сверлом.

Дальше вставляем поперечины в соединительные детали с «ногами»:

Потом берем самые длинные шпильки 3шт по 440мм и соединяем треугольники 2 вверху и 1 внизу, на нижнюю накручиваем крепление вала оси «Z».

Далее на верхние 440мм шпильки крепим держатели двигателей оси «Z».

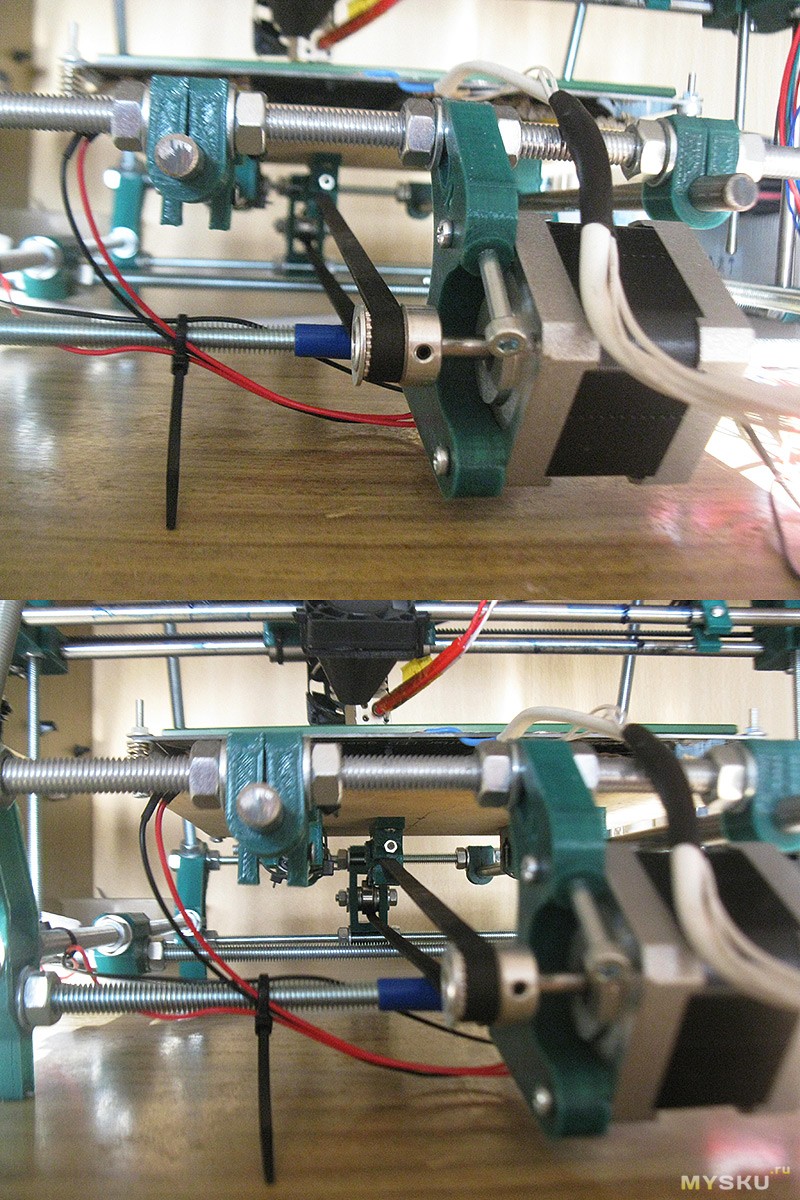

На этом сборку рамы пока заканчиваем, т.к. у нас ничего не затянуто, то рама кажется хлипкой и прилично «гуляет» — это нормально ;) Далее собираем экструдер с валами и креплением к оси «Z».

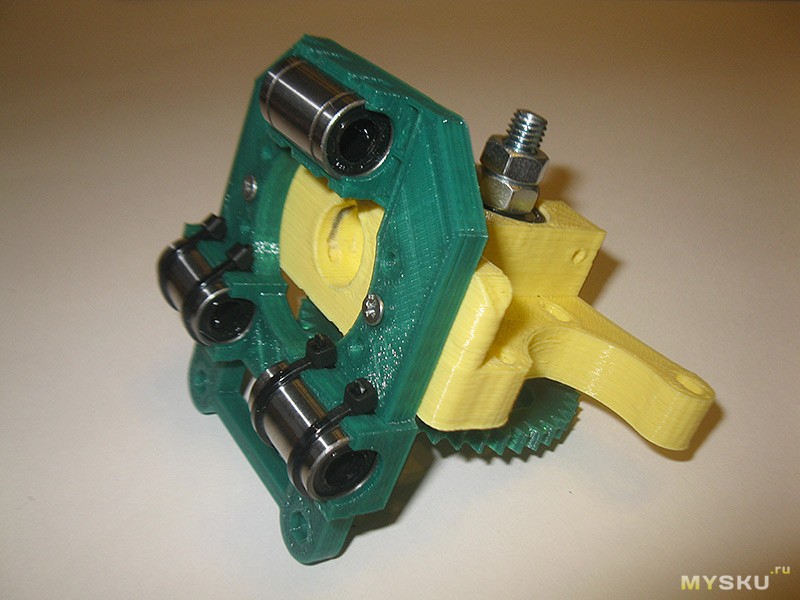

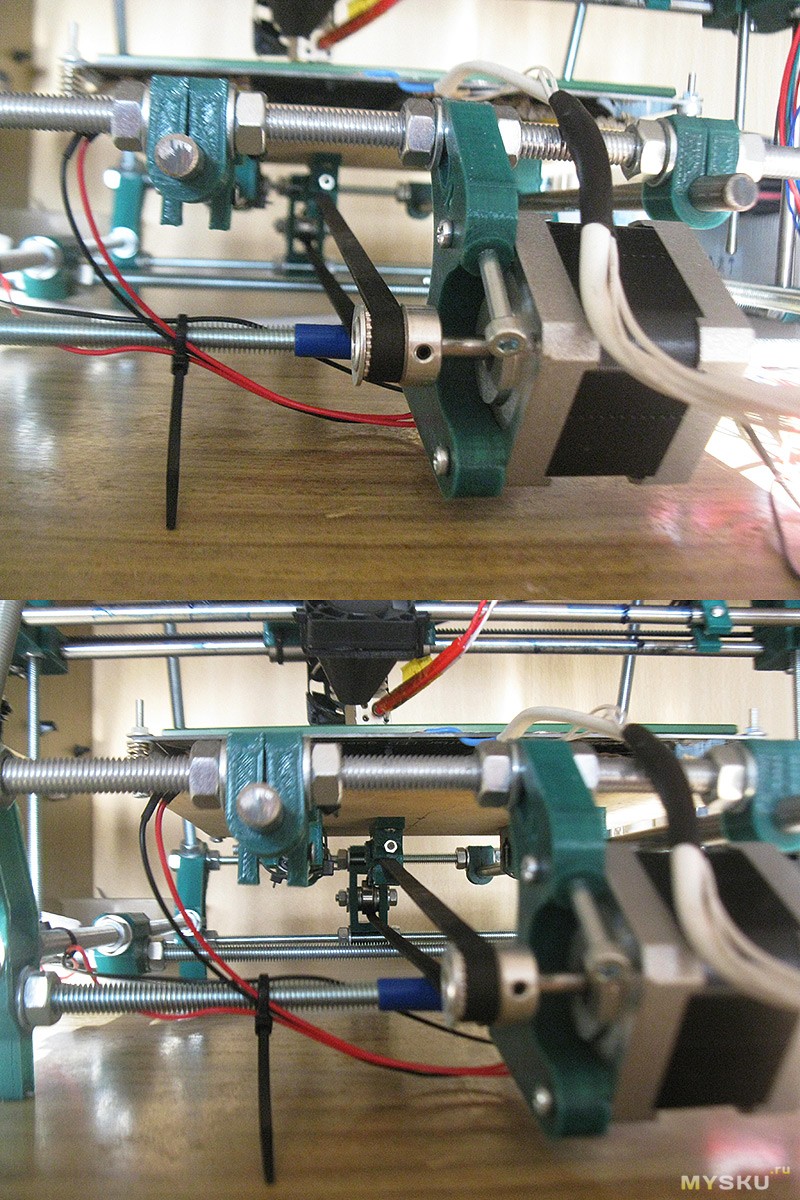

Сборка экструдера

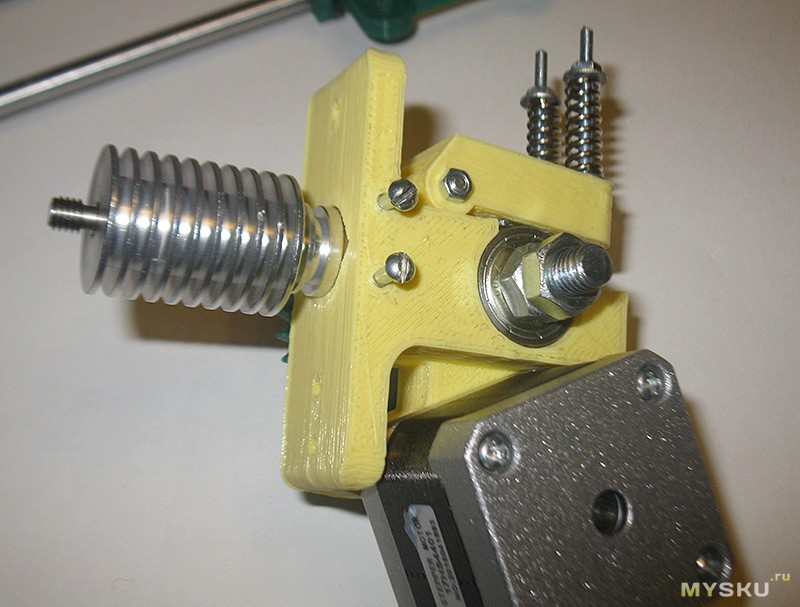

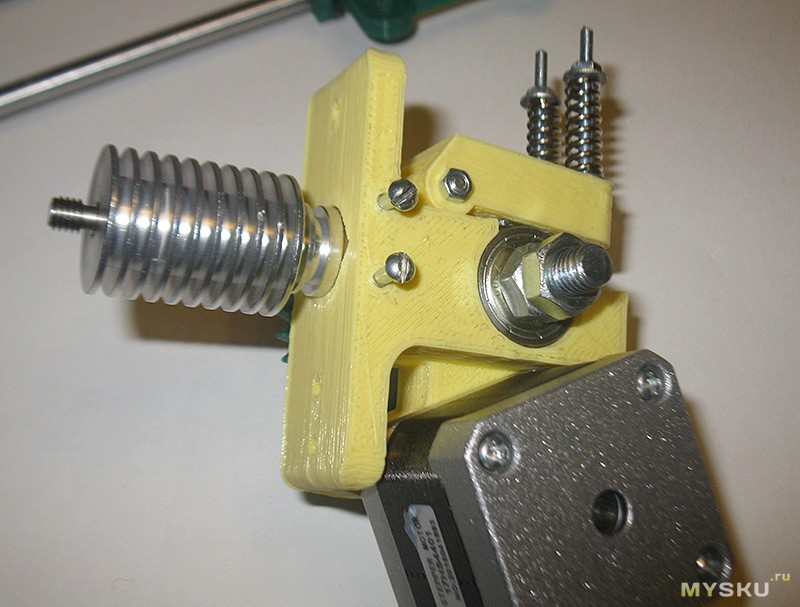

Сначала вставляем 3 подшипника в детали, при необходимости подтачиваем края посадочных мест. Вставляем болт через шестерню на свое место, подбирая нужное количество шайб, что бы насечки были напротив отверстия, где будет проходить нить:

Вид под другим углом:

Далее вставляем гайки М3 в отверстия, отрезаем нужной длинны шпильки М3 (длина зависит от ваших пружин) и собираем все воедино, гайки на пружинах затягиваем так, что бы подшипник хорошо прижимался к болту, но в то же время был небольшой ход на сжатие пружин (можно подобрать просунув нить пластика, нить должна хорошо протягиваться, но не «съедаться» насечками и не рваться).

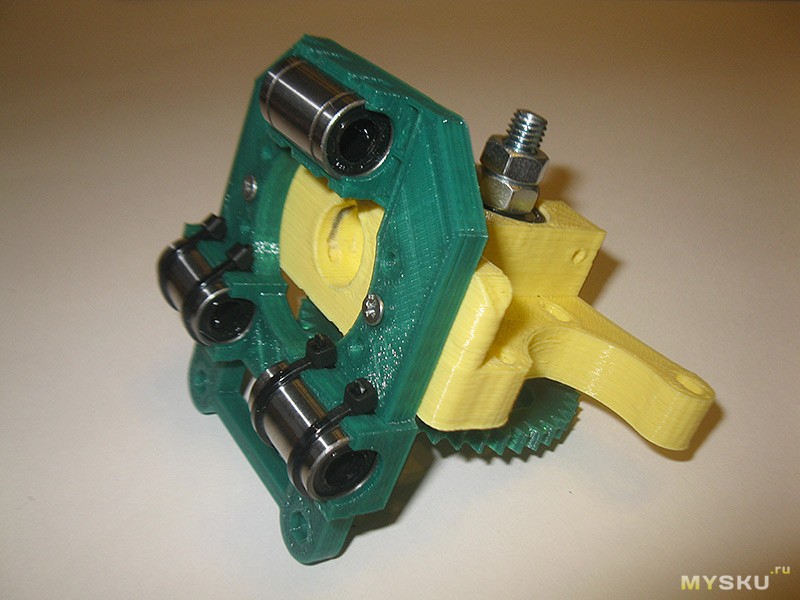

После детали можно прикрутить к каретке, на которой они будут ползать по валам. В каретку вставляем линейные подшипники и фиксируем их стяжками(хотя, лучше фиксировать, когда каретка уже на валах, а валы зафиксированы в своих посадочных местах):

Далее собираем крепление к оси «Z». Берем деталь вставляем линейные подшипники 2 шт, вставляем «короткую» и «длинную» гайки М6, лучше их вклеить, предварительно ввернув шпильку М6, что бы обе гайки совпали с шагом резьбы. Как клей засохнет, шпильку лучше выкрутить, что бы не погнуть случайно. В место где крепится подшипник вкручиваем болт М8х40 и закрепляем подшипник 608Z. Вкладываем гайки М4 и наживляем болты М4.

С другим креплением проделываем то же самое, за исключением подшипника, т.к. там будет стоять шаговый двигатель:

Далее в одно из креплений вставляем валы, ставим на место каретку, и с другой стороны надеваем второе крепление, я еще сразу же прикрутил шаговый двигатель:

Сразу же можно прикрутить на место радиатор экструдера просто вставляем его до упора в отверстие и фиксируем винтами М3х30, сначала будут туго закручиваться, пока не «нарежут» резьбу на радиаторе.

Теперь вернемся к раме, наполовину просовываем валы в крепления двигателей оси «Z», прикручиваем двигатели оси «Z», вкручиваем шпильки М6 и аккуратно, что бы ничего не погнуть ставим всю конструкцию на свое законное место, распечатанными муфтами(при желании можно заказать алюминиевые муфты) прикручиваем шпильки М6 к валам двигателя, и закрепляем валы оси «Z» в нижней поперечине избегая перекосов:

Шпильки М6 и валы советую сразу смазать.

Вот только теперь можно затягивать раму, и тут уж только от вашего терпения зависит насколько хорошо и ровно будет все затянуто! Чем лучше и «прямее» будет рама, тем качество печати будет выше! Уже на этом этапе рама приобретает приличную жесткость.

Вид под другим углом:

Далее вставляем гайки М3 в отверстия, отрезаем нужной длинны шпильки М3 (длина зависит от ваших пружин) и собираем все воедино, гайки на пружинах затягиваем так, что бы подшипник хорошо прижимался к болту, но в то же время был небольшой ход на сжатие пружин (можно подобрать просунув нить пластика, нить должна хорошо протягиваться, но не «съедаться» насечками и не рваться).

После детали можно прикрутить к каретке, на которой они будут ползать по валам. В каретку вставляем линейные подшипники и фиксируем их стяжками(хотя, лучше фиксировать, когда каретка уже на валах, а валы зафиксированы в своих посадочных местах):

Далее собираем крепление к оси «Z». Берем деталь вставляем линейные подшипники 2 шт, вставляем «короткую» и «длинную» гайки М6, лучше их вклеить, предварительно ввернув шпильку М6, что бы обе гайки совпали с шагом резьбы. Как клей засохнет, шпильку лучше выкрутить, что бы не погнуть случайно. В место где крепится подшипник вкручиваем болт М8х40 и закрепляем подшипник 608Z. Вкладываем гайки М4 и наживляем болты М4.

С другим креплением проделываем то же самое, за исключением подшипника, т.к. там будет стоять шаговый двигатель:

Далее в одно из креплений вставляем валы, ставим на место каретку, и с другой стороны надеваем второе крепление, я еще сразу же прикрутил шаговый двигатель:

Сразу же можно прикрутить на место радиатор экструдера просто вставляем его до упора в отверстие и фиксируем винтами М3х30, сначала будут туго закручиваться, пока не «нарежут» резьбу на радиаторе.

Теперь вернемся к раме, наполовину просовываем валы в крепления двигателей оси «Z», прикручиваем двигатели оси «Z», вкручиваем шпильки М6 и аккуратно, что бы ничего не погнуть ставим всю конструкцию на свое законное место, распечатанными муфтами(при желании можно заказать алюминиевые муфты) прикручиваем шпильки М6 к валам двигателя, и закрепляем валы оси «Z» в нижней поперечине избегая перекосов:

Шпильки М6 и валы советую сразу смазать.

Вот только теперь можно затягивать раму, и тут уж только от вашего терпения зависит насколько хорошо и ровно будет все затянуто! Чем лучше и «прямее» будет рама, тем качество печати будет выше! Уже на этом этапе рама приобретает приличную жесткость.

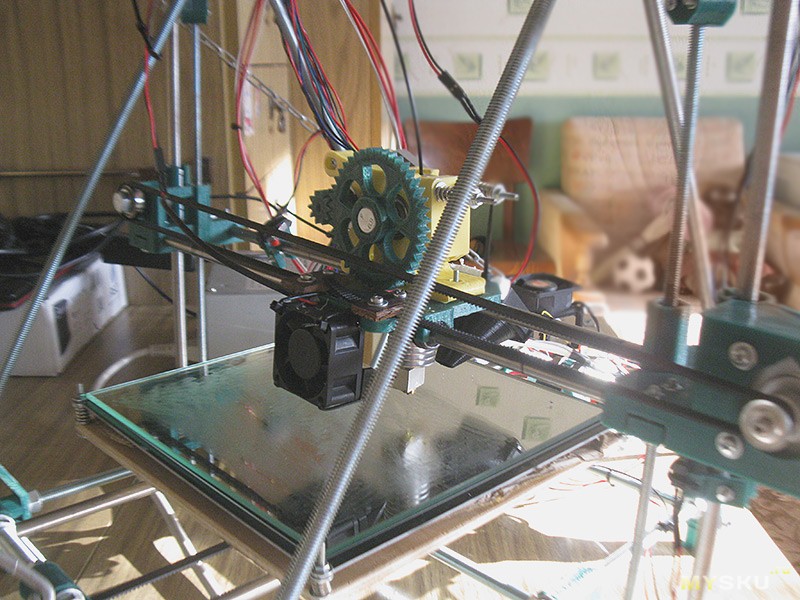

На данный момент принтер имеет почти законченный вид, во всяком случае вы можете оценить его габариты. Кстати, и тут есть нюанс: пропорционально увеличивая размеры всех шпилек и валов можно собрать принтер с бОльшей областью печати, как по площади так и по высоте, в этом и плюс второй Prusa! Осталось поставить на место стол и подключить оставшуюся электронику.

Стол и электроника

Стол делаем из фанеры 7мм, прикладываем нагревательный стол МК2В, делаем отверстия по углам под его крепление, соосно располагаем 4-е крепления линейных подшипников, прикручиваем их к столу винтами М4, так же прикручиваем к столу крепление ремня оси «Y» Должно получиться что то типа этого:

Продеваем валы и ставим стол на место, смотрим что бы валы были параллельны, а стол свободно ходил по оси «Y».

Ставим на место двигатель, и подшипник, после чего хорошо натягиваем ремень, но без фанатизма — ремень должен быть натянут но не «как струна»:

С кареткой экструдера проделываем тоже самое:

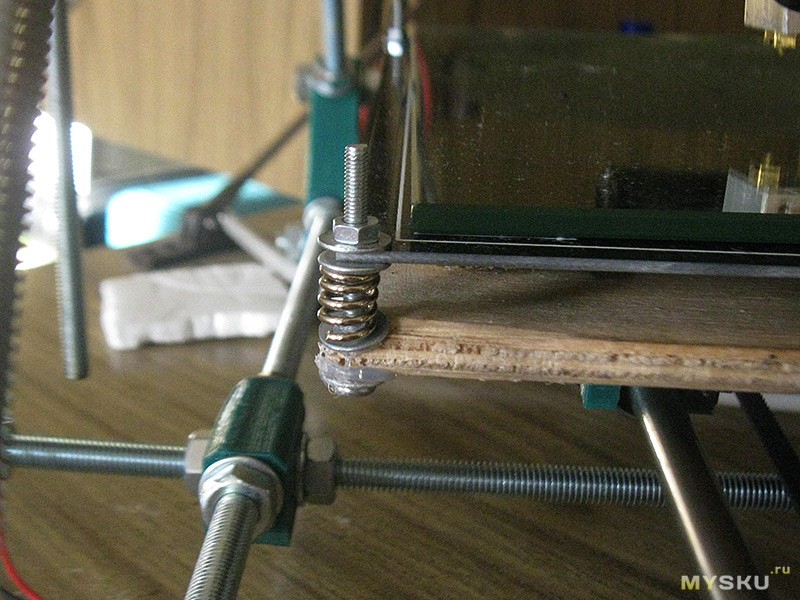

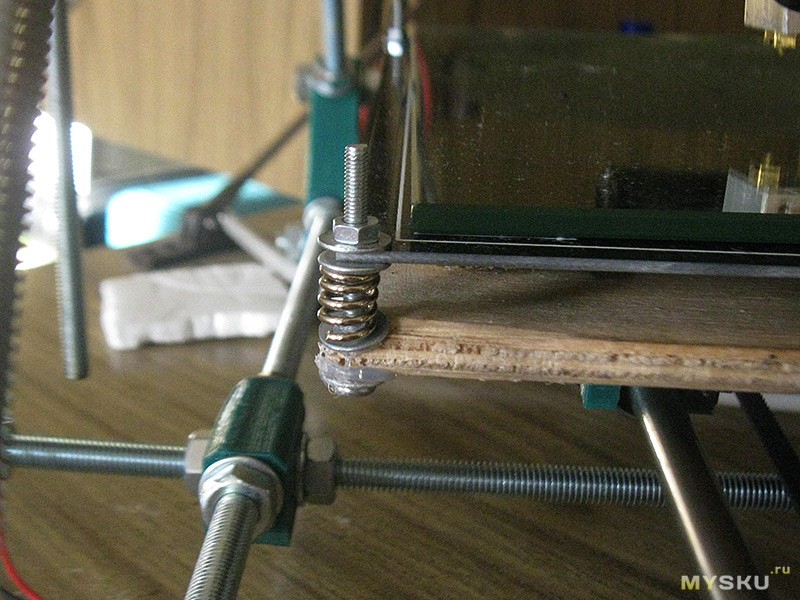

К фанере прикручиваем стол, через пружины:

В центре стола есть отверстие, там закрепляем каптоном термистор (если вы купили стол без оного). Закрепляем так что бы он немного торчал, что бы касаться зеркала, которое будет лежать на столе:

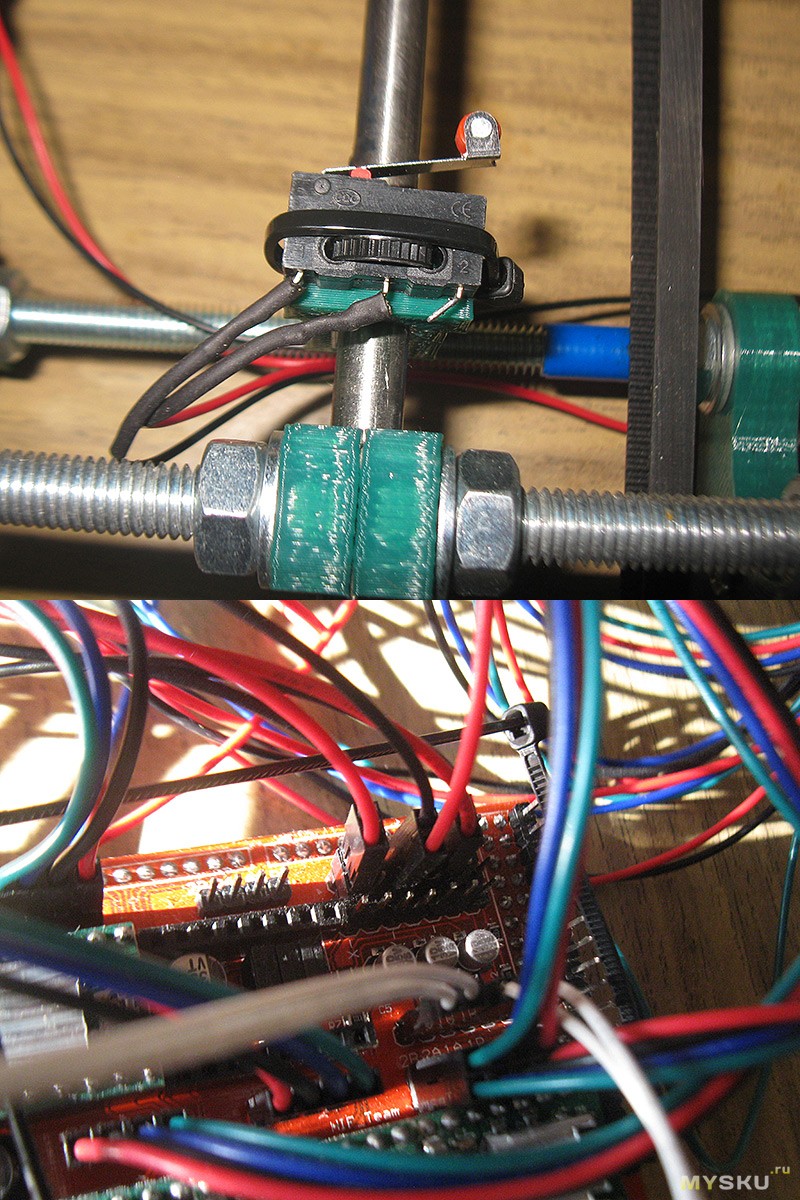

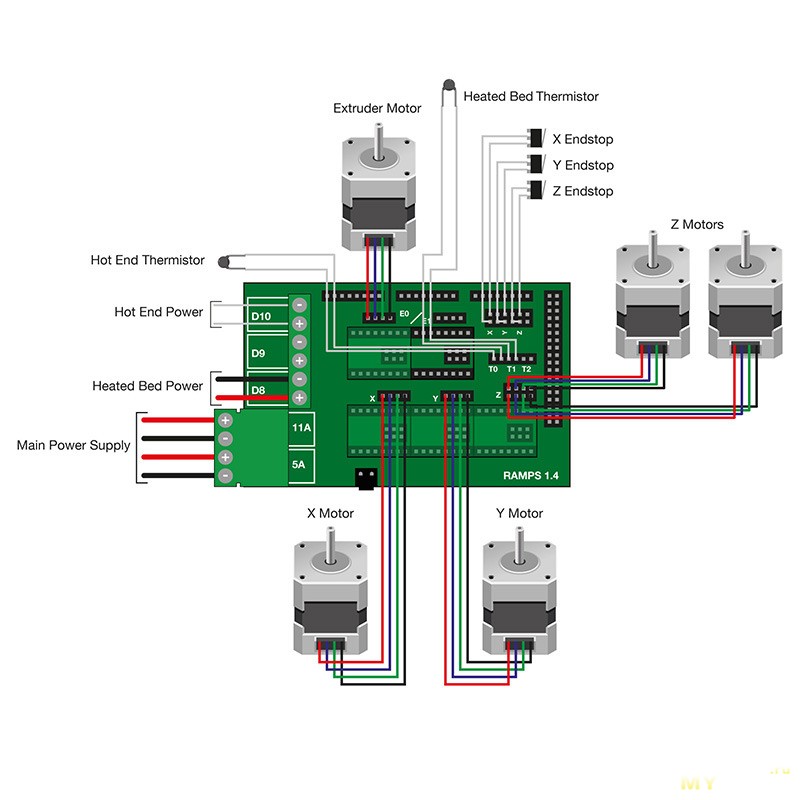

И так стол на месте, двигатели на месте, выставляем концевики, и подключаем все к плате. Самая распространенная схема в интернете:

Но она не совсем корректна! Ох и намучился я с подключением концевиков по этой схеме…

На самом деле все выглядит как то так:)))

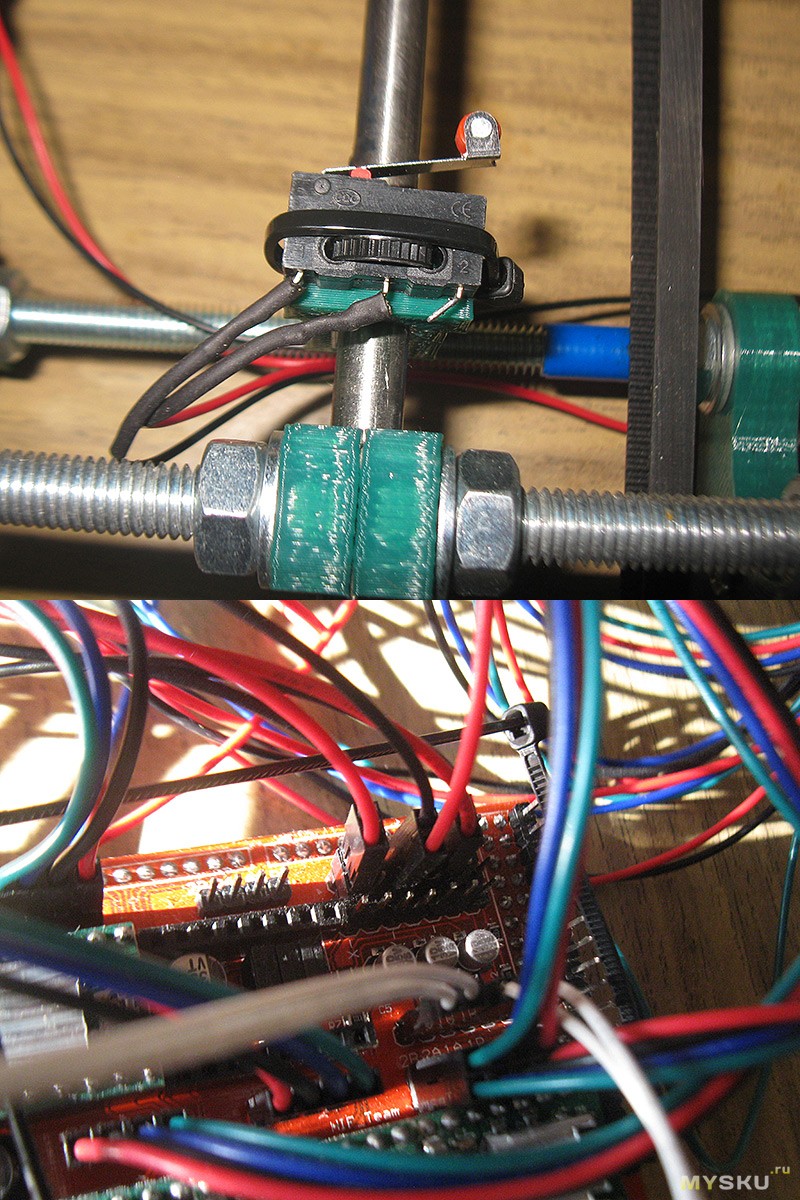

Провода паяем на 1 и 3 ногу(срабатывает на «замыкание») и подключаем, как на фото:

Я сначала подключал по схеме из инета, т.е. нижний и средний пин. При срабатывании концевика Ардуина отключалась, т.к. получалось КЗ))) Т.к. 3-й пин сверху это питание для оптического концевика… И кстати, в некоторых концевиках стоит диод, поэтому есть полярность — при правильном подключении, при срабатывании концевика, двигатель будет останавливаться. Если же подключено не правильно, то движок никак не реагирует на концевик, будьте готовы вырубить питание, что бы ничего не сломать! ;)

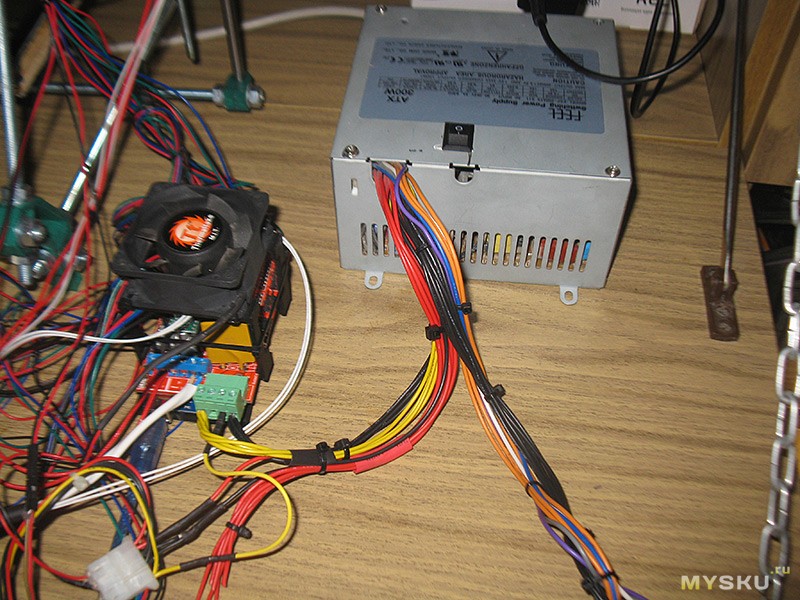

Блок питания у меня был старый на 300Вт, я его переделал минимально: поставил более производительный кулер, сделал кнопку включения — зеленый провод на землю с 20 пинового разъема, все земли объединил, все провода +12В в один, и все +5В в один, оставил пару разъемов для подключения кулеров:

Продеваем валы и ставим стол на место, смотрим что бы валы были параллельны, а стол свободно ходил по оси «Y».

Ставим на место двигатель, и подшипник, после чего хорошо натягиваем ремень, но без фанатизма — ремень должен быть натянут но не «как струна»:

С кареткой экструдера проделываем тоже самое:

К фанере прикручиваем стол, через пружины:

В центре стола есть отверстие, там закрепляем каптоном термистор (если вы купили стол без оного). Закрепляем так что бы он немного торчал, что бы касаться зеркала, которое будет лежать на столе:

И так стол на месте, двигатели на месте, выставляем концевики, и подключаем все к плате. Самая распространенная схема в интернете:

Но она не совсем корректна! Ох и намучился я с подключением концевиков по этой схеме…

На самом деле все выглядит как то так:)))

Провода паяем на 1 и 3 ногу(срабатывает на «замыкание») и подключаем, как на фото:

Я сначала подключал по схеме из инета, т.е. нижний и средний пин. При срабатывании концевика Ардуина отключалась, т.к. получалось КЗ))) Т.к. 3-й пин сверху это питание для оптического концевика… И кстати, в некоторых концевиках стоит диод, поэтому есть полярность — при правильном подключении, при срабатывании концевика, двигатель будет останавливаться. Если же подключено не правильно, то движок никак не реагирует на концевик, будьте готовы вырубить питание, что бы ничего не сломать! ;)

Блок питания у меня был старый на 300Вт, я его переделал минимально: поставил более производительный кулер, сделал кнопку включения — зеленый провод на землю с 20 пинового разъема, все земли объединил, все провода +12В в один, и все +5В в один, оставил пару разъемов для подключения кулеров:

ЭТАП ТРЕТИЙ: НАСТРОЙКА И ПЕЧАТЬ

Первым делом читаем подробную инструкцию по настройке прошивки Marlin ТУТ и ТУТ.Главное, уделите внимание строчке в файле Configuration.h, она отвечает за точность перемещения экструдера по осям и количество выдавливаемого пластика:

#define DEFAULT_AXIS_STEPS_PER_UNIT {(200*16)/(2.0*20), (200*16)/(2.0*20), (200*16)/1.25, 780}Это настройки именно под мой принтер, и пока я не исправил эту строчку, у меня не получалась нормальная печать!

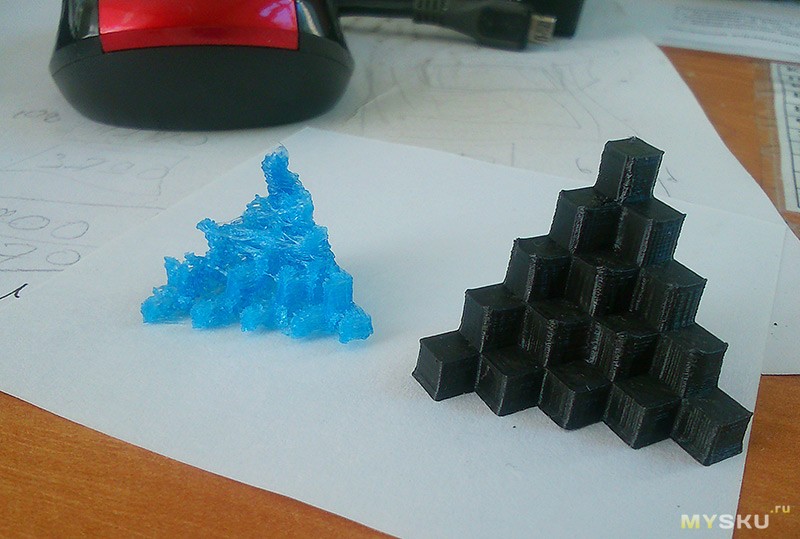

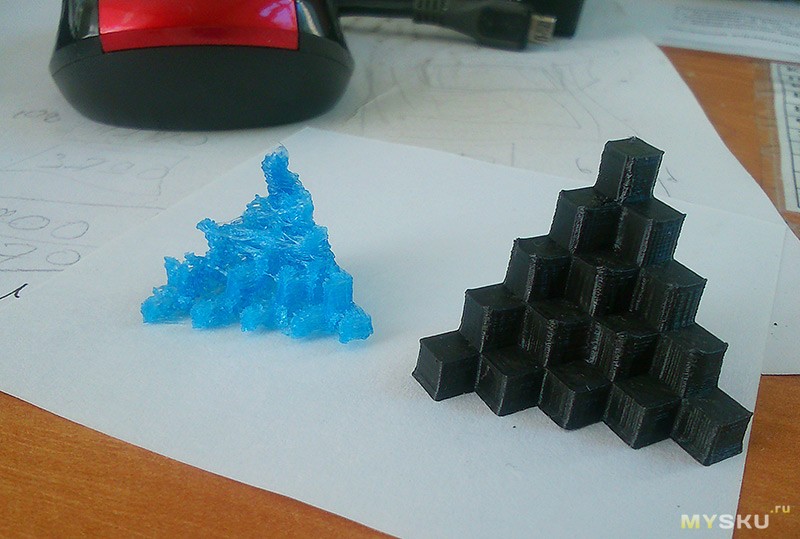

Собрав все вместе, залив прошивку, поставил пробную печать.(ОБЯЗАТЕЛЬНО! нужен кулер на обдув радиатора экструдера, иначе радиатор сильно разогреется и начнет плавить деталь, в которую он вставляется, плюс к этому пластиковая нить начнет плавится раньше времени и «забъет» экструдер, придется разбирать его и вытаскивать «пробку»...) Обдув платы с драйверами, тоже очень желателен!

Получилось вот ЭТО:

Это калибровочный куб и пирамидка из кубиков… Но это было до изменения строки кода, сначала я подправил последнее число — было 538, стало 780 — это как раз количество выдавливаемого пластика, получил уже вот такие результаты:

Качество чуть улучшилось, но заполнение жуткое, габариты деталей не соответствовали своим моделям — на 1/5 получались больше, круглые детали получались неправильной формы, печать была зеркальной:

Тут хорошо видны пропуски, и «неправильный» круг, деталь на 1/5 больше чем нужно(((

С «неправильным» кругом разобрался — плохое натяжение ремня стола.

С размерами тоже, подправив первые две цифры все в той же строчке.

Зеркальность победил, переместив концевик оси «Х» на противоположную сторону, и поменяв местами обмотки двигателя (можно вручную, переткнув разъем на плате, можно программно в прошивке).

Так же на скорую руку из бутылки и клеевого пистолета «сколхозил» обдув радиатора и печатаемого пластика:

После чего печать стала нааамного лучше! Сразу же напечатал замену колхозному обдуву:

После напечатал диск для RC модели Wltoys A979:

Так же дал новую жизнь сломанной флешке(распечатал новый корпус):

Буквы залил лаком для ногтей.

С деталями, имеющими плоское основание — все понятно, но мне стало интересно, как распечатать модель, не имеющих плоских поверхностей… Для этого была выбрана естественно

Печать идет на поддержке, которая потом без проблем отделяется от модельки:

После отламывания поддержки получаем:

18+

Вполне так неплохо, если учитывать, что выставлено самое плохое качество печати (250 микрон), ради экономии времени. Увеличив качество печати, время возрастает тоже, но при желании можно получить практически гладкую поверхность. Размер бумажки 7,5смх7,5см.

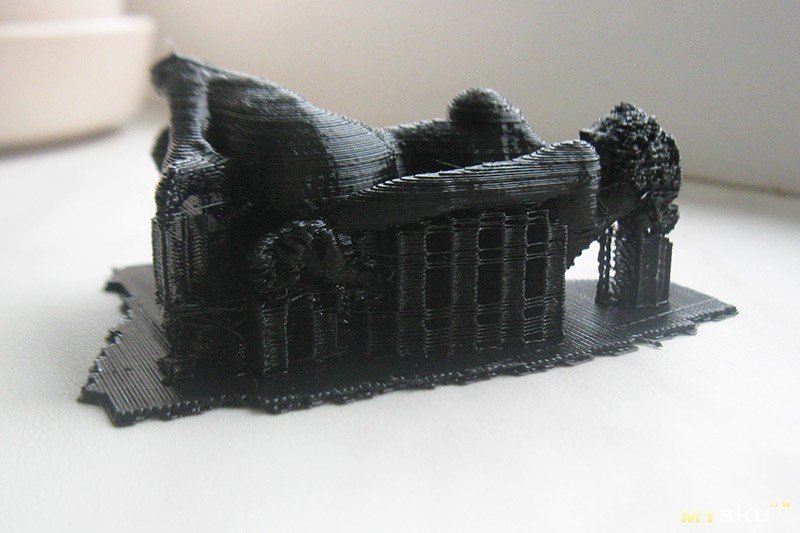

Вот еще несколько примеров печати:

Сверху первый опыт)))

Пирамидки для сравнения:

Кстати, подставка для пластика:

Пирамидки для сравнения:

Кстати, подставка для пластика:

Вот так выглядит мое рабочее место:

Откидывающуюся крышку пришлось усилить цепями, т.к. старая стенка на даче не выдерживала веса «оборудования» и моих локтей)))

Мне повезло, принтер полностью убирается в шкаф и закрывается крышкой, не мешая и не мозоля никому глаза.

Подведу итоги:

1.От момента заказа первой детали, до первой сносной печати у меня ушло около 3-х месяцев. Но делаю скидку на то, что растет сын и времени катастрофически не хватало.Из 3-х месяцев на сборку ушло около недели, и еще пару на настройку.

2.Сборка/настройка не такие уж и сложные, как может показаться, но и не совсем простые, как я ожидал. Тут уж все зависит от рук, которые собирают. Я тут описал все, «как должно быть» с учетом всех моих ошибок, многие из них не упомянул.Сам же я кучу раз косячил, пару раз все пересобирал/перенастраивал… ;)

3.По цене очень сложно сказать точную цифру(многое зависит от цен на зеленую бумажку и цен на оффлайн комплектующие в вашем регионе), но однозначно вышло в 2 раза дешевле, чем заказать такой же DIY комплект.

4.Принтер оправдал мои ожидания, и я не могу сказать, что это «дорогая игрушка». Мне она помогает «в быту» — печатал детальки к сломанному карнизу, коляске. Детальки при правильных настройках получаются довольно прочными, я пытался разломать цилиндр диаметром 1,5см, с заполнением 20% об угол стола вдоль слоев — не получилось! Делаю детали для принтеров, и просто детали на заказ. Т.ч. со временем «игрушка» окупится. Хотя, подумываю продать его и собрать еще один, с некоторыми моими «усовершенствованиями».

5.Даже с эти принтером «есть куда расти»! Качество печати еще можно улучшить, попробую взять порог в 50 микрон, но для этого надо убрать несколько мелких косячков, добавить пару модернизаций, найти более продвинутый слайсер, поиграться с настройками. Хочу докупить дисплей со слотом SD, что бы отвязаться от ноута, и печатать напрямую с карточки. Ищу способы пост обработки напечатанных деталей.

Искренне советую всем гаджетоманам и гикам!

Спасибо всем, кто осилил столько букв!

За фотки извиняюсь, на зеркалке помер объектив(((

Видео не выкладываю, полно на ютубе — ничем не отличается.

С удовольствием отвечу на вопросы.

Самые обсуждаемые обзоры

| +34 |

1611

50

|

| +39 |

3734

93

|

Спасибо за обзор! Но все же, примерную сумму в $ озвучьте.

Я так понимаю, пластмасски были практически халявными?

Хотя они не сильно дороже и у китайцев стоят

А по дружбе это по цене пластика + пиво на время процесса :-)

https://aliexpress.com/item/item/Newest-LCD-Screen-Reprap-Prusa-i3-desktop-3D-Printer-Machine-High-Precision-impressora-DIY-Kit-Acrylic/2053243381.html

есть желание напечатать пару опор крепления размером 35 см в длину ( хочется цельные)

а так же — раскажите об оптимизации расходов с точки зрения текущего состояния

Конечно, со всем этим можно бороться путём увеличения площади крепления (т.н. юбка вокруг детали) или тонкой настройки скорости печати и температуры стола и хотенда. Но проще разрезать деталь на куски и склеить их в клин

Оптимизировать расходы очень просто, играемся качеством заполнения и толщиной стенок ;)

А у фрезера как раз наоборот по оси Z нагрузки минимальные

для фрезера нужна жесткость на несколько порядков выше чем у этого вот принтера.

Комплект движков + блок питания + драйвер мне в свое время обошелся в 150 баков.

Направляющие от старых пишущих машинок. А дальше уголок и болгарка :-)

Остальное вполне можно купить здесь. А цели какие?

Собрать раму на 1000х600 будет проще тут.

Интересно, китайцы продадут набор отдельно от рамы?

Сколько швп надо на 1000х600?

1. Сколько примерно это все стоит?

2. Будет ли прибран колхоз? Как-то это все неопрятно выглядит.

3. Какой расход пластика? Сколько бобин с запасом надо покупать?

2.Естественно будет все по феншую! На данный момент принтер доводится «до ума».

3.Расход не очень большой, бабины бывают по 750 и 1000 г. Допустим то же колесо весит всего 13 грамм, если печатать PLA пластиком, ABS еще легче ;) Тут уж надо смотреть какие у Вас потребности.

Mitka,

На сколько вам в среднем хватает 1кг бобины?

Молодец!!!

Была бы карма — плюсанул бы!

За обзор, однозначно +!

Делов-то теперь, новый напечатать )

http://habrahabr.ru/company/nordavind/blog/193822/

сделать Пинхол или камеру обскуру.

Раньше их было модно из спичечных коробков делать. ;-)

http://hobby-live.ru/Content/electro/fotosamodelki/kak-sdelat-minifotokameru.html

или пакета от сока:

http://vk.com/video?section=all&z=video4809509_153952538%2Falbum4809509

то с объективом еще проще.

просто в крышечке на байонет сделать отверстие диаметром около 5 мм и налепить кусок латунной фольги с аккуратной дырочкой диаметром примерно 0.2-0.3мм и все -объектив готов! Дырочку можно и побольше вплоть примерно до 1мм в диаметре -картинка в итоге будет более пиктореальной а светосила выше.

При таком подключении шанс того что двигатели войдут в «рассинхрон» отсутствует, так как сопротивление в обмотках становится одинаковым.

Надо на эту схему добавить напряжение порядка 20 вольт. Иначе толку ноль.

Проверено на моем мендель 90

Я использую связку 19 вольт от бп ноута для моторов и электроники + 12 вольт от светодиодного бп для экструдера и стола.

А вообще народ на шаговых движках от дисководов делал и принтеры и фрезеры

посвящу выходные, если не случится чего-то неотложного

if ((PINB & (1<<2)) != 0)

if ((PINB & (1<<2)) == 0)

a & (1 << 2) может быть либо равно 0, либо равно (1 << 2) и никогда не будет равно 1! Ибо 1 может быть равна только (1 << 0). Наиболее общее решение сранивать с 0, либо равно 0, либо нет.

У атмеги ТРИ регистра отвечающих за линии портов когда работаешь с линиями напрямую:

DDRA — если там 1, то порт работает на вывод. Нужное выставляется в PORTA.

DDRA — если там 0, то порт работает на ввод. Данные читаются с PINA. Но еще есть встроенные pull up резисторы подключаемые между ножками и питанием, если PORTA равен 1 — подтяжка включена, если 0 — либо подтяжка внешняя, либо выход подклбченный ко входу push-pull, т.е. всегда притянут либо к земле, либо к питанию, например выход такой же атмелки.

И не надо ни себе ни другим мозг взрывать.

Что ввод-вывод я вкурсах. Т.е. скажем если я делаю так:

DDRB &= ~(1<<3);

PORTB |= (1<<3);

то я включаю ногу на ввод и включаю встроенный подтягивающий резистор и внешний уже не нужен. Просто я же говорю я вроде как эту тему понял, в первом проекте все шикарно, даже вот на днях включали его, все работает. Вот во втором точно такие же манипуляции:

DDRB &= ~(1<<3);

PORTB |= (1<<3);

if ((PINB & (1<<3)) == 0){ //ЭТО УСЛОВИЕ НЕ СРАБАТЫВАЛО в PROTEUS8

while ((PINB & (1<<3)) == 0) {_delay_ms(delay_button);}

setup=1;}

Подкинул подтягивающие внешние и все заработало. Т.е. код не менял, просто в схеме резюки и все поехало. Это в железе еще не пробовал, может дело в протеусе?

Если же что-то не совсем чистое, то дополнительные 50-100 кОм спасают ситуацию, но схему неплохо бы проверить. Например плохо отмытый флюс иногда имеет вполне заметное и мешающее сопротивление.

Неспешно за осень собрал Менделя90. Имхо, очень удачная конструкция, Нопхэд реально гений, продумал кучу мелочей в своей конструкции. Результат по качеству печати получился весьма неплохой, лучше чем у человека, у которого я детали заказывал :)

Mitka, ещё раз спасибо за статью. Подтолкнула к сборке. И очень пригодился список закупок — заказал почти полностью по нему, а пока шло — разбирался что с чем едят. Сэкономило время и избавило от «неправильных» покупок по незнанию.

Я предпочитаю OpenSCAD так как программист, и «написать» мне проще, чем дергать мышкой

Я полный ноль, но в нулевых чуть работал в автокаде

Можно обработать ацетоном (правда с моим пластиком не прокатывает — остается белый налет), попробую щелочью обработать, над обработкой еще работаю. Пока нет задач получать идеально гладкие детали ;)

буду ждать в свободной продаже по не кусачей цене

а на картинке iBox Nano, который есть в продаже за $300 www.iboxprinters.com/ibox-nano/

А за сколько планируете продать сие чудо прогресса?

p.s. Спасибо за «правильность» мыслей и рук их воплотивших!

На столе занимает площадь 42х44х38см ШхДхВ. Взвешивать — не взвешивал, но кг 5-6, наверное, есть.

С соплом 0,3 — 50 мм/с, с соплом 0,4 — 70 мм/с.

Детальку 1х1х1 можно напечатать и за пару минут, а можно и за 15 — все зависит от того насколько хорошо настроите принтер и какое качество печати будет выставлено. Уж от очень многих параметров зависит время печати)))

эт вам не теплица автоматизированная )

сейчас весь огород автоматизировал, возможно опишу что и как )

я тоже живу на даче — но приезжаю поздно и совсем уставший…

а жена в Греции отдыхает, вот она удаленно и ухаживает за огородом.

Утром один раз выхожу на работу, ливень сильный льет… и у меня на глазах включается полив клубники ). Позвонил и сказал что камеры и другие приборы там не зря стоят )

Все хочу такой принтер и все время что-то останавливает…

1 — все-таки качество получаемых деталек не сильно высокое

2 — чтобы распечатать какой-то предмет нужно немало времени потратить в 3Д редакторе

3 — довольно большая бандура не самого эстетичного вида — нуждается в пространстве

4 — задач больших по такой печати у меня нет, а печатать за деньги не мое — лучше на работе зарабатывать

Итог: останавливает отсутствие реальной необходимости, габариты и вес… Еще один чемодан без ручки будет жалко и выкинуть и пользоваться им тока чтоб удивить гостей…

Целесообразно для тех кто связан с ремонтом (бытовая техника, автомобили и тп — постоянно у народа что-то ломается — а тут восстановить можно) или любит поделки-фигурки. Я вот себя ни к тем не к другим не отношу, поэтому пока и не сделал (возможно созрею и дойдут руки). Мне интереснее мастерить такое — чтобы почти каждый день потом себя добрым словом вспоминать, на себе ощущая результат.

Ну и, конечно, обзор понравился тем — что захотелось — взял и сделал (нашел время, разобрался в малознакомых областях и тп) — очень уважаю людей которые доводят начатое до конца: от захотелось, до реального использования. И много плюсов к обзору говорит что не только я один таких людей уважаю, плюс тема необычная и интересная!

PS: Мне тут пришла идея манипулятор в теплицу поставить, чтобы можно было полоть и подвязывать, поправлять все — но жена посмотрев видео подобных устройств сказала что ей будет неудобно ) И я переключился на иные задачи

а остальное есть все )

больше понравилась ее фраза по телефону — «а у нас жара » ))) На мою фразу что ливень у нас )

3-ий контакт это "+" и он используется в случае подключения оптических концевиков. Вам еще повезло, что в результате ошибочного подключения и КЗ не выгорела Ардуина. Так что легко отделались :)

Возвращаясь к теме противостояния купальных и железных обзоров… если этот не победит, то я разочарован и всё бессмысленно…

Всё таки я тупая, теперь поняла зачем мужчины просматривают обзоры в стиле «почти ню»-что бы знать как развязывать те или иные завязочки и лямочки))))

И ещё для того что бы знать какая модель идёт с пуш-апом, что б не нарваться на отсутствие «естественного» размера)))

Впрочем этот обзор даёт надежду на справедливость:)

Большое спасибо за такой обзор.

На самом деле я уже минимум год жду, когда же на муське появится обзор 3д принтера, ведь цены на них падают.

Наконецто дождался.

Теперь сравнить бы с готовыми в продаже на том же али, принтерами, которые сейчас можно купить за 400 плюс минус 50 долларов.

Я вот всё на них облизываюсь, но никак не решусь.

пробивающийся сквозь кучу хлама, обозреваемого здесь на муське.

Интересно, можно-ли полностью шасси для 1:14 собрать?

А вот то что есть проекты — это уже интересно… Жаль, что электронику не печатают такие принтеры :-D

Но в любом случае спасибо за информацию! Будем посмотреть! :-)

https://aliexpress.com/item/item/Heacent-Open-RepRap-Prusa-Mendel-i2-DIY-3D-Printer-ABS-Plastic-Set-Print-Parts-White-18/1963302774.html

по типу такого: www.ikea.com/ru/ru/catalog/products/00102975/ с размерами только определиться надо.

P.S. 100% Лучший обзор месяца, несмотря на то, что он только начался!

Связка Arduino + RAMPS 1.4 намного более гибкая: захотел, выдернул драйвер и воткнул получше.

По моему скромному мнению, предпочтительнее было бы купить движки, печатные детали, мозги и железо, выпилить раму из акрила (в любой рекламной конторе) либо тупо лобзиком из фанеры и собрать то же самое, по меньшей цене и со стопроцентным пониманием что и как в принтере работает и куда смотреть в случае непладок

Я заметил что в китае 1,75 мм пруток продают по средней цене 29 баксов, а на местных барахолках находятся предложения вдвое дешевле. Получается они сами его производят…

Да нет, довольно известный производитель, при желании можно зайти на сайт, да простят меня модераторы за ссылку)))

Кто нибудь изучал детальнее этот вопрос?

Вопрос сильно ли шумит принтер? У меня во фрезере стоят движки NEMA 23 на 3А каждый, достаточно громко (про шпиндель я не говорю, тут и так понятно).

Во сколько $ вам обошелся ваш станок?

Три движка, плата управления, блок питания 12в, самый простенький шпиндель, держатель и блок питания. Линейные подшипники и крепеж.

Также уже у нас покупал валы — примерно 6000, они тяжелые — дорого везти.

1000 рублей на авито комп на 4пне с монитором

Ну где-то 1000 на провода, метизы и фанеру.

Никакой слесарки -шуруповерт и лобзик. Мечтал запилить обзор, но как-то не соберусь

Подскажите по валам. На каком рынке нашли? И что за фирма? Есть информация, из какой они стали? А то смотрю ассортимент металлоторгующих фирм и не могу понять, что подойдёт, а что нет.

С другой стороны, а не из-за плохих ли валов проблема шума с линейными подшипниками? Думаю может тогда потратиться на специализированные валы SFC8/WCS8…

Многие делают каретку на подшипниках качения или на бронзовой втулке. Говорят, намного лучше

))))

http://www.thingiverse.com/thing:911493

Я вообще не понимаю что все так зациклились на бронзе, латуни.

У капролона коэффициент трения в 6-7 раз меньше бронзы. Я недавно себе покупал его (цилиндр 30мм), только для другого изделия.

если есть интерес, пишите в личку. будут все подробности и фото

автору +, но валы такие не советую. Все такие есть специальные, при том что у ниоза они не дорого)

Для бюджетного варианта сойдет, можно «серебрянку» взять — у них точность диаметра 0,03 мм, но и цена в 3 раза выше))) Если собирать прусю, то нет смысла денег особо вкладывать, в бюджетности вся прелесть этих принтеров ну и в конечной цене ;)

Например HardyGraph — Dynamical generated and fully printed 3D-Printer

прошу знающих оценить китовые наборы, есть ли в этих наборах нужные ардруины и прочие плюшки:

https://world.taobao.com/item/45741182661.htm

https://world.taobao.com/item/43902084117.htm

https://world.taobao.com/item/44517772740.htm

Берите если есть такой, что бы рама стальная была, ну или самый толстый акрил ;)

Печать дорожек на ПП — это будущее 3Д принтеров

К сожалению технология пока что сырая: 30 Ом-см на сантиметр. (Это сопротивление 1 см х 1 см кубика).

ВК. Вайбер.

Купил в подарок племяннику эту модель, чувствую что с его помощью диски умрут очень быстро)))

И Н-бот пришлось несколько переделать: