Электронная нагрузка ATORCH DL24MP и быстрый колхозинг корпуса из ассортимента строймага.

- Цена: 2400 руб.

- Перейти в магазин

Улучшенная версия DL24M рассмотренной со всех сторон Kirich. Поэтому микрообзор об отличиях улучшенной версии и трактат о рукоблудии по изготовлению корпуса.

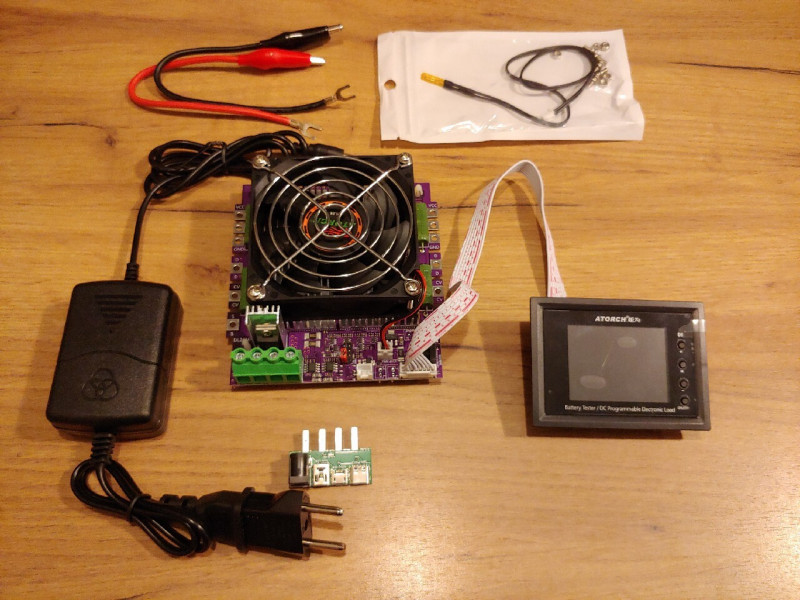

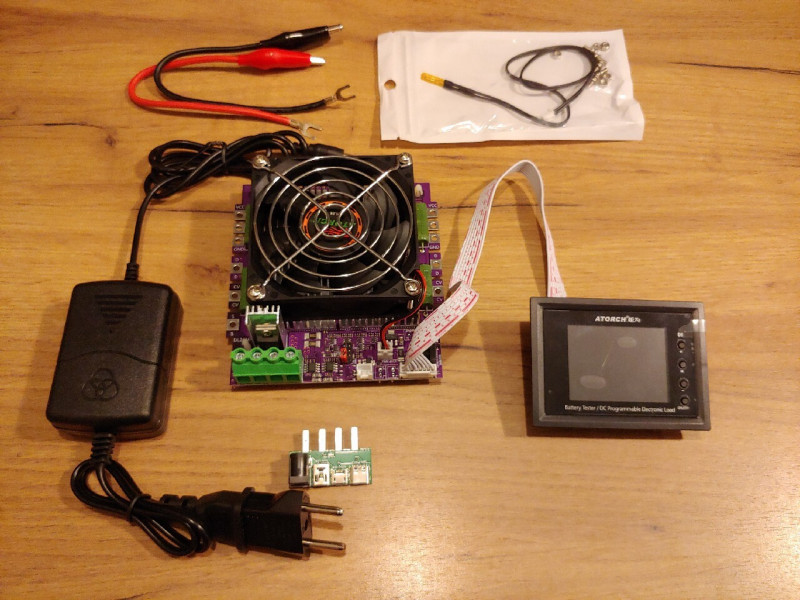

Комплектация поставки скромненькая, сама нагрузка, выносной дисплей, блок питания, внешний термодатчик с кабелем, адаптер с гнездами для различных USB, два коротеньких кабеля с крокодилами.

Комплектация поставки скромненькая, сама нагрузка, выносной дисплей, блок питания, внешний термодатчик с кабелем, адаптер с гнездами для различных USB, два коротеньких кабеля с крокодилами.

Kirich в обзоре жаловался на скромный бюджетный блок питания, но есть предположение что он его не разбирал и дал оценку по внешнему виду корпуса. Я разобрал, внутри очень даже приличная (богатая) платка с логотипом LG, б/у с помойки, с торчащими обрезанными кусками старых проводов и жуткой сопливой пайкой бессвинцовым припоем (ненавижу) новых. Выпаял обрезки, заново перепаял провода и стало все прилично и культурно.

Остальные изменения сделаны четко по сценарию рекомендаций Kirich. Туземцы Atorch явно читают его обзоры и считают великим белым вождем и шаманом.

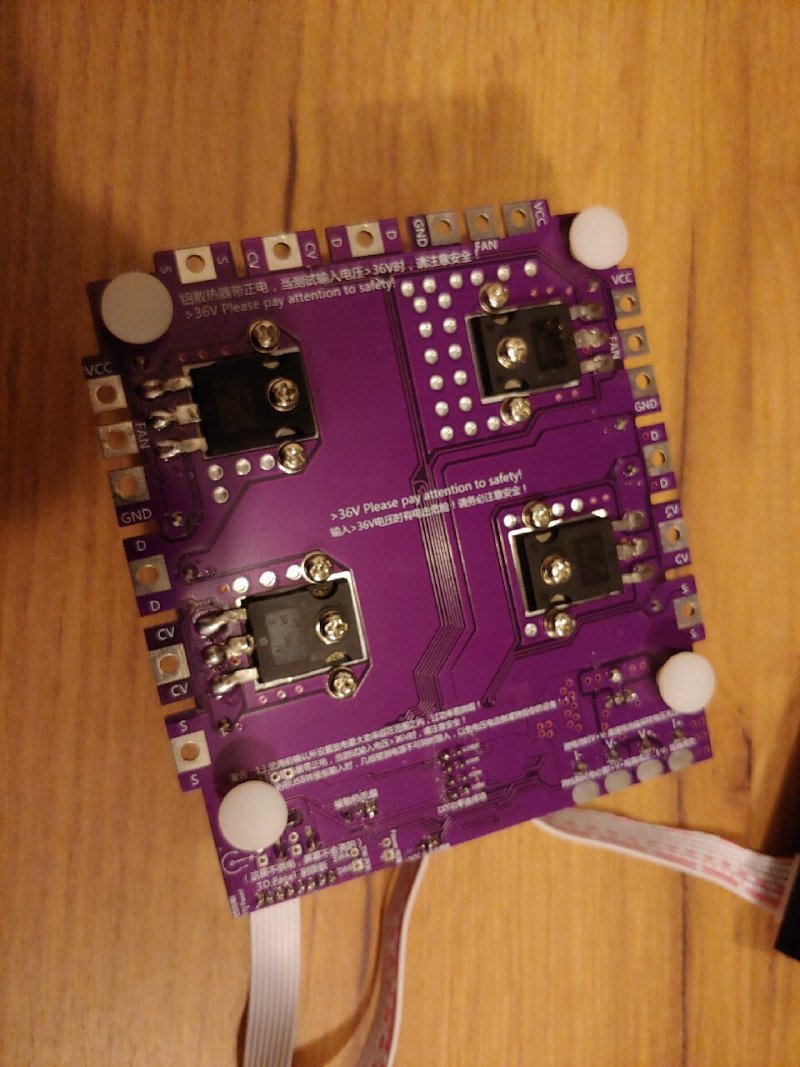

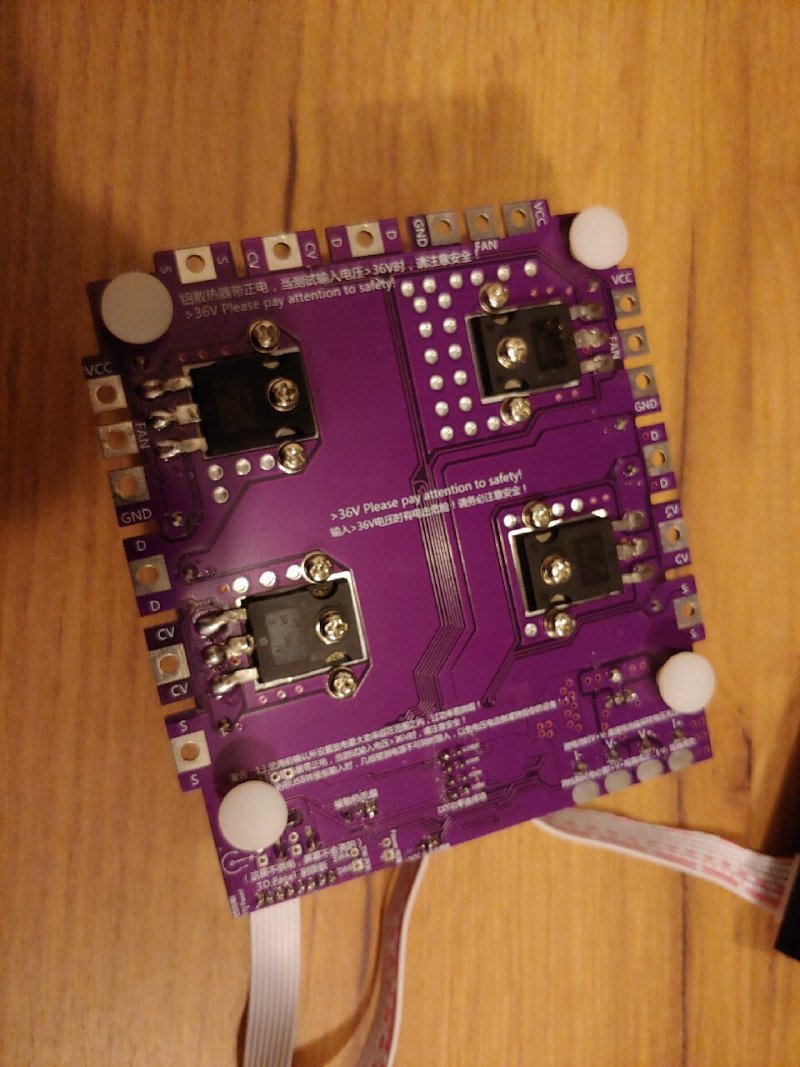

Слабоват транзистор — пожалуйста, влепим вместо одного четыре IRFP264, теперь белый шаман ну точно будет доволен.

Не понравилась защитная диодная сборка, нивапрос влепим получше и вынесем на отдельный радиатор.

Не понравились наборные шунты, нивапрос заменили на более мощные одиночные.

Ну и платку сделали поприличней покрасив в модный фиолетовый цвет.

Ну вроде из видимых отличий — все, если чего не заметил то великий Kirich дополнит в своем обзоре, когда туземцы пришлют ему новую версию в качестве жертвенного подношения. :)

Ой, забыл, еще платка дисплея немного изменена и вроде яркость стала повыше, по крайней мере проблем с фотографированием при перпендикулярно направленном свете не было.

Перейдем к колхозингу корпуса. Заранее извиняюсь за пластиковую пыль на фотках, в реале она не была заметна а на фото очень интенсивно «проявилась».

Для изготовления нам понадобится кусок пвх вентиляционного короба 120х60, кусок кабель канала 60х40, декоративная потолочная алюминиевая плитка с перфорацией, алюминиевая полоса 12х1.5, пара вытяжных резьбовых заклепок М6, четыре самореза «клопа» 32мм, двухкомпонентный акриловый клей Kafuter, термосопли, дремель, макетный нож и разная электронная мелочевка которая будет упомянута в процессе.

Сразу скажу, что у меня есть 3д принтер, даже три штуки, но часто таким колхозингом корпуса делаются быстрее и готовое изделие смотрится ничем не хуже напечатанного, а иногда и лучше.

И так отрезаем кусок венткороба длиной 17.5см и пару кусков крышки кабель-канала длинной сантиметров 13. Отступив 9см от переднего края делаем отверстие 76мм для вытяжки воздуха и вспомогательные 4 отверстия для крепления самого вентилятора и платы используя в качестве шаблона защитную решетку снятую с вентилятора.

Проделываем в нижней части 8 30мм отверстий в порядке показанном на фото, расстояние между центрами 40мм. Отрезаем кусок перфорированной плиты 11х16см и приклеиваем ее внутри корпуса.

Срезаем внутренние бортики у кусков крышки кабель канала, в задней части делаем пару вентиляционных отверстий и закрываем их куском плиты.

30см кусок алюминиевой полосы сгибаем буквой П, ширина перекладины 120мм. Согнутую полосу обклеиваем с двух сторон полосами пластика вырезанными все из того же кабель канала и у получившегося бутерброда обрезаем все лишнее по границе алюминиевой полосы. На концах полосы делаем 8мм отверстия под заклепки и красим все в черный цвет или в другой или не красим. Если красим то за компанию красим решетку вентилятора и шляпки клопов. Вырубаем или вырезаем из куска пэт бутылки 4-6 шайб 12мм наружный диаметр, 8мм внутреннее отверстие. Находим кусок любой трубки диаметром 16-24мм и длиной 2-5см, болт М6 чуть длиннее куска трубки и шайбу под болт с внешним диаметром чуть больше диаметра трубки. Сверлим по бокам корпуса, по центру высоты два отверстия 8мм, отступив 45мм от переднего края. Устанавливаем ручку на корпус собирая бутерброд: вытяжная заклепка, отверстие в ручке, 2-3 пэт шайбы, отверстие в корпусе. Внутри корпуса приклеиваем заклепку и когда клей начнет схватываться изнутри ввинчиваем в заклепку болт с надетой шайбой и куском трубки (импровизированный натяжитель) и затягиваем его со всей дури. Ждем пока клей окончательно затвердеет вывинчиваем болт и проделываем ту же операцию со второй стороной.

Срезаем или стачиваем с дисплея выступающие боковые части рамки (ну не помещается он с рамкой в такой корпус). Снимаем крышку дисплея, припаиваем к разьему энкодера 5и-жильный ленточный кабель, дополнительно фиксируем термосоплями и делаем отверстие в крышке для вывода кабеля. Ставим крышку на место.

Продумываем компоновку элементов управления и разьемов и вырезаем под них отверстия в передней и задней крышке. Учтите что ширина крышек на сантиметр больше необоходимого т.ч. ориентируйтесь на внутреннюю ширину корпуса.

А я пока расскажу почему у меня все именно такое и так скомпоновано. В основном все лепилось из того что было под рукой. Типичные вопросы:

почему не 4 банана, зачем они вообще если есть rca, как вы подключили адаптер usb чтобы rcа оставались функциональными?

Бананы удобны чтобы побыстрому что нить туда воткнуть, зажать не используя специальный кабель, кстати по феншую расстояние между бананами должно быть таким же как у сетевой вилки, чтобы последнюю можно было в них воткнуть. А вопрос с коммутацией силовых и измерительных входов я решил простой релюшкой. По умолчанию измерительные и силовые входы замкнуты между собой и актуально подключения через бананы и usb адаптер, при нажатии кнопки загорается синий светодиод, реле размыкает входы и становятся актуальными rca, по моему это офигенно удобно и практично.

На задней крышке питание продублировано 5мм разьемом с переключающимся контактом, т.е. если в него засунуть штекер от внешнего блока питания или аккумулятора то внутренний блок питания отключится и питание пойдет с разьема.

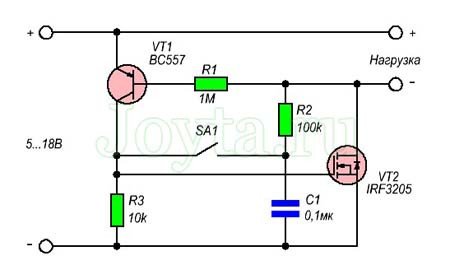

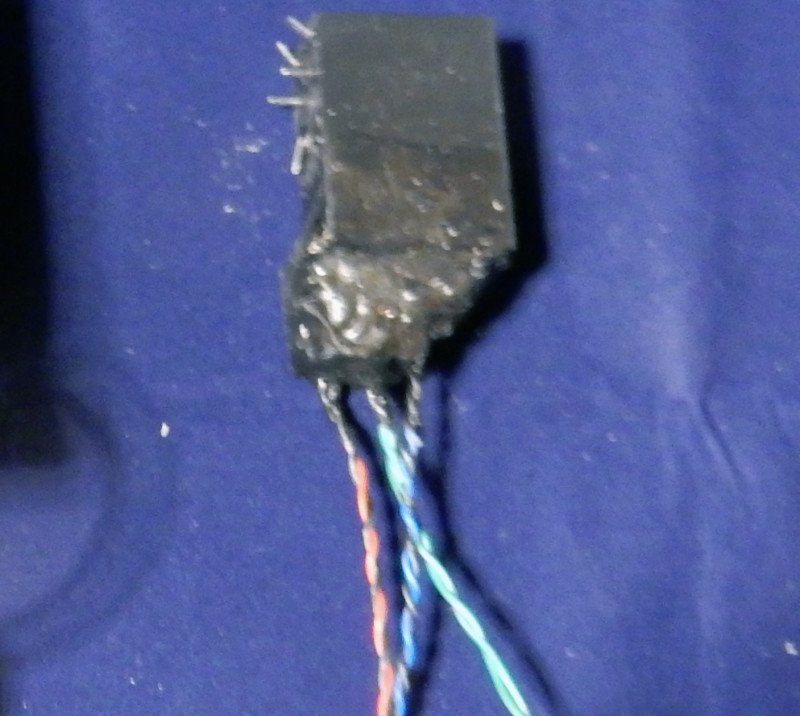

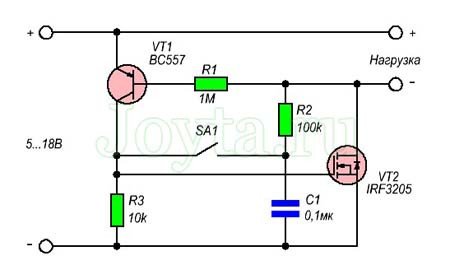

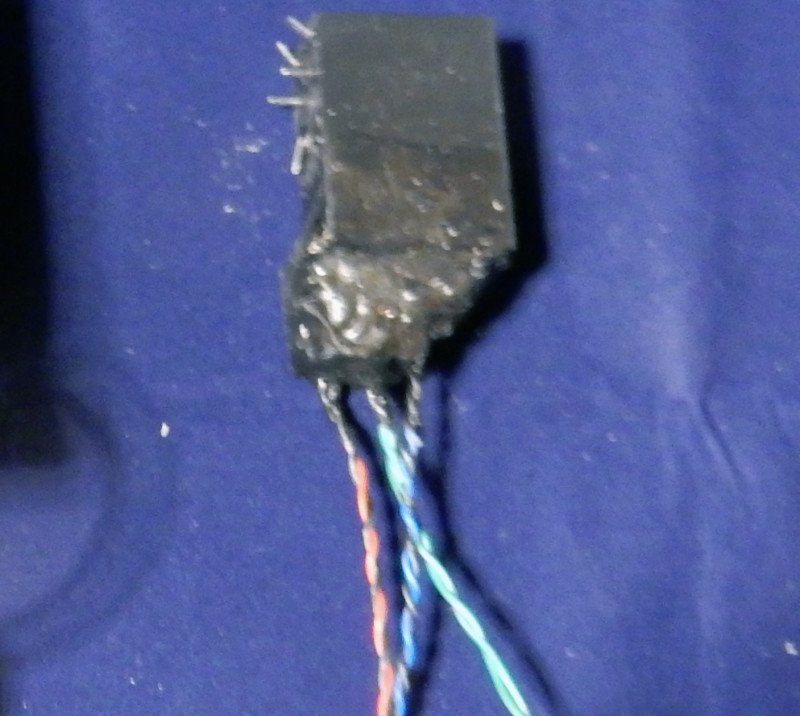

Подходящей мелкой кнопки с фиксацией для управления релюшкой я в своих закромах не нашел, поэтому сляпал схемку триггера для обычной тактовой кнопки, навесным монтажом, прямо на релюшке, залив все термосоплями. Не забудьте поставить защитный диод на катушку реле.

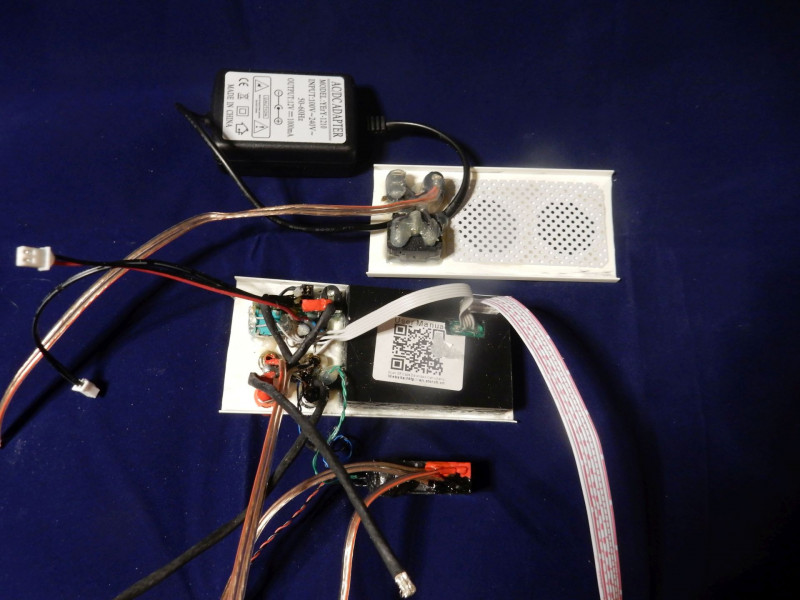

Выглядит этот колхоз так, три провода: питание, кнопка, светодиод (параллельно катушке реле).

Выглядит этот колхоз так, три провода: питание, кнопка, светодиод (параллельно катушке реле).

Для подключения термодатчика использовал аудиоразьем 2.5мм, GND подключать на корпус.

Для подключения термодатчика использовал аудиоразьем 2.5мм, GND подключать на корпус.

После того как закончили вырезать отверстия вставляем в них разьемы, кнопки, дисплей и фиксируем клеем. Кнопку включения и выключения нагрузки нашел с подсветкой, но обползав всю плату дисплея с мультиметром сигнала дублирующего статус ON/OFF на дисплее, не нашел, поэтому тупо подключил подсветку к питанию. Также можно заметить что ручка энкодера немного смещена вправо от оси разьемов что неэстетично смотрится, сначала планировал поставить на этой линии две кнопки с подсветкой, но оказалось что все будет слишком впритык и неудобно, посему кнопку управления релюшкой воткнул внизу, а переделывать заново панель было лень, т.ч. буду смотреть на нарушенную симметрию и страдать :)

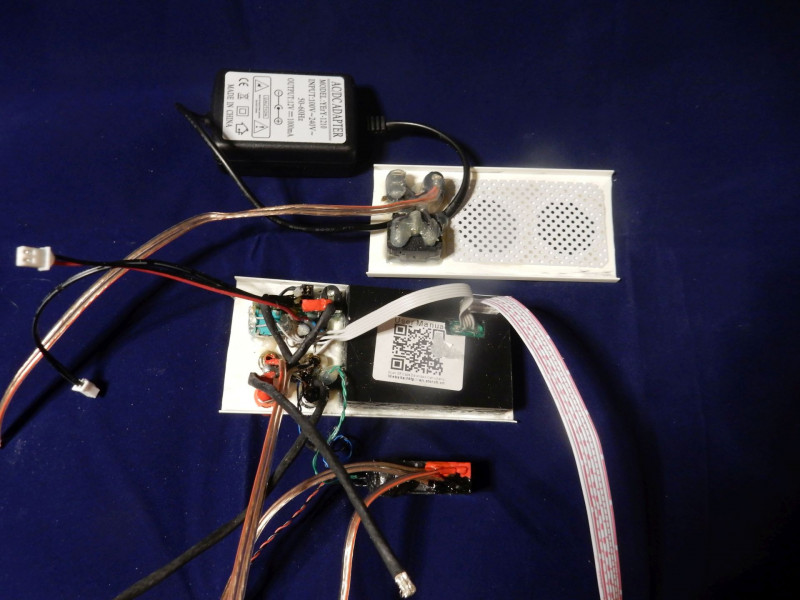

Припаиваем все провода и на всякий случай изолируем все термосоплями. В качестве силовых проводов использовал серебрянную оплетку с военного коаксиала закатанную в термоусадку. Контакты usb адаптера подрезал под корень ибо нефиг торчать и место сьедать.

Обрезаем, припаиваем, привинчиваем и втыкаем в разьемы основной платы все провода с передней панели. Релюшку тупо приклеиваем к корпусу вентилятора. Запихиваем плату в копус и крепим четырьмя саморезами плату, вентилятор и решетку через 4 верхних отверстия. У меня саморезы оказались чуть длиннее чем необходимо, пришлось подрезать. Пытаемся закрыть передней панелью корпус обрезая или запихивая излишки проводов по свободным местам.

Обрезаем, припаиваем, привинчиваем и втыкаем в разьемы основной платы все провода с передней панели. Релюшку тупо приклеиваем к корпусу вентилятора. Запихиваем плату в копус и крепим четырьмя саморезами плату, вентилятор и решетку через 4 верхних отверстия. У меня саморезы оказались чуть длиннее чем необходимо, пришлось подрезать. Пытаемся закрыть передней панелью корпус обрезая или запихивая излишки проводов по свободным местам.

Обрезаем и припаиваем провод питания с задней панели прямо к контактам VIN и GND на торце платы. Помещаем блок питания в противоположную к разьемам сторону корпуса и пытаемся закрыть корпус задней панелью. После чего фиксируем на клей блок питания в левый верхний угол корпуса.

Если операции по подгонке панелей прошли успешно, включаем все в розетку и проверяем работоспособность дивайса.

После наносим клей на торцы корпуса и панели и собираем дивайс. После высыхания клея срезаем боковые излишки крышек, вровень с корпусом. И собственно все, ваш дивайс готов, хотя нет надо еще ножки наклеить.

Если что то непонятно — спрашивайте. Куда конкретно подключать энкодер и кнопки подробно расписано в обзоре Kirich.

Комплектация поставки скромненькая, сама нагрузка, выносной дисплей, блок питания, внешний термодатчик с кабелем, адаптер с гнездами для различных USB, два коротеньких кабеля с крокодилами.

Комплектация поставки скромненькая, сама нагрузка, выносной дисплей, блок питания, внешний термодатчик с кабелем, адаптер с гнездами для различных USB, два коротеньких кабеля с крокодилами.Kirich в обзоре жаловался на скромный бюджетный блок питания, но есть предположение что он его не разбирал и дал оценку по внешнему виду корпуса. Я разобрал, внутри очень даже приличная (богатая) платка с логотипом LG, б/у с помойки, с торчащими обрезанными кусками старых проводов и жуткой сопливой пайкой бессвинцовым припоем (ненавижу) новых. Выпаял обрезки, заново перепаял провода и стало все прилично и культурно.

Остальные изменения сделаны четко по сценарию рекомендаций Kirich. Туземцы Atorch явно читают его обзоры и считают великим белым вождем и шаманом.

Слабоват транзистор — пожалуйста, влепим вместо одного четыре IRFP264, теперь белый шаман ну точно будет доволен.

Не понравилась защитная диодная сборка, нивапрос влепим получше и вынесем на отдельный радиатор.

Не понравились наборные шунты, нивапрос заменили на более мощные одиночные.

Ну и платку сделали поприличней покрасив в модный фиолетовый цвет.

Ну вроде из видимых отличий — все, если чего не заметил то великий Kirich дополнит в своем обзоре, когда туземцы пришлют ему новую версию в качестве жертвенного подношения. :)

Ой, забыл, еще платка дисплея немного изменена и вроде яркость стала повыше, по крайней мере проблем с фотографированием при перпендикулярно направленном свете не было.

Перейдем к колхозингу корпуса. Заранее извиняюсь за пластиковую пыль на фотках, в реале она не была заметна а на фото очень интенсивно «проявилась».

Для изготовления нам понадобится кусок пвх вентиляционного короба 120х60, кусок кабель канала 60х40, декоративная потолочная алюминиевая плитка с перфорацией, алюминиевая полоса 12х1.5, пара вытяжных резьбовых заклепок М6, четыре самореза «клопа» 32мм, двухкомпонентный акриловый клей Kafuter, термосопли, дремель, макетный нож и разная электронная мелочевка которая будет упомянута в процессе.

Сразу скажу, что у меня есть 3д принтер, даже три штуки, но часто таким колхозингом корпуса делаются быстрее и готовое изделие смотрится ничем не хуже напечатанного, а иногда и лучше.

И так отрезаем кусок венткороба длиной 17.5см и пару кусков крышки кабель-канала длинной сантиметров 13. Отступив 9см от переднего края делаем отверстие 76мм для вытяжки воздуха и вспомогательные 4 отверстия для крепления самого вентилятора и платы используя в качестве шаблона защитную решетку снятую с вентилятора.

Проделываем в нижней части 8 30мм отверстий в порядке показанном на фото, расстояние между центрами 40мм. Отрезаем кусок перфорированной плиты 11х16см и приклеиваем ее внутри корпуса.

Срезаем внутренние бортики у кусков крышки кабель канала, в задней части делаем пару вентиляционных отверстий и закрываем их куском плиты.

30см кусок алюминиевой полосы сгибаем буквой П, ширина перекладины 120мм. Согнутую полосу обклеиваем с двух сторон полосами пластика вырезанными все из того же кабель канала и у получившегося бутерброда обрезаем все лишнее по границе алюминиевой полосы. На концах полосы делаем 8мм отверстия под заклепки и красим все в черный цвет или в другой или не красим. Если красим то за компанию красим решетку вентилятора и шляпки клопов. Вырубаем или вырезаем из куска пэт бутылки 4-6 шайб 12мм наружный диаметр, 8мм внутреннее отверстие. Находим кусок любой трубки диаметром 16-24мм и длиной 2-5см, болт М6 чуть длиннее куска трубки и шайбу под болт с внешним диаметром чуть больше диаметра трубки. Сверлим по бокам корпуса, по центру высоты два отверстия 8мм, отступив 45мм от переднего края. Устанавливаем ручку на корпус собирая бутерброд: вытяжная заклепка, отверстие в ручке, 2-3 пэт шайбы, отверстие в корпусе. Внутри корпуса приклеиваем заклепку и когда клей начнет схватываться изнутри ввинчиваем в заклепку болт с надетой шайбой и куском трубки (импровизированный натяжитель) и затягиваем его со всей дури. Ждем пока клей окончательно затвердеет вывинчиваем болт и проделываем ту же операцию со второй стороной.

Срезаем или стачиваем с дисплея выступающие боковые части рамки (ну не помещается он с рамкой в такой корпус). Снимаем крышку дисплея, припаиваем к разьему энкодера 5и-жильный ленточный кабель, дополнительно фиксируем термосоплями и делаем отверстие в крышке для вывода кабеля. Ставим крышку на место.

Продумываем компоновку элементов управления и разьемов и вырезаем под них отверстия в передней и задней крышке. Учтите что ширина крышек на сантиметр больше необоходимого т.ч. ориентируйтесь на внутреннюю ширину корпуса.

А я пока расскажу почему у меня все именно такое и так скомпоновано. В основном все лепилось из того что было под рукой. Типичные вопросы:

почему не 4 банана, зачем они вообще если есть rca, как вы подключили адаптер usb чтобы rcа оставались функциональными?

Бананы удобны чтобы побыстрому что нить туда воткнуть, зажать не используя специальный кабель, кстати по феншую расстояние между бананами должно быть таким же как у сетевой вилки, чтобы последнюю можно было в них воткнуть. А вопрос с коммутацией силовых и измерительных входов я решил простой релюшкой. По умолчанию измерительные и силовые входы замкнуты между собой и актуально подключения через бананы и usb адаптер, при нажатии кнопки загорается синий светодиод, реле размыкает входы и становятся актуальными rca, по моему это офигенно удобно и практично.

На задней крышке питание продублировано 5мм разьемом с переключающимся контактом, т.е. если в него засунуть штекер от внешнего блока питания или аккумулятора то внутренний блок питания отключится и питание пойдет с разьема.

Подходящей мелкой кнопки с фиксацией для управления релюшкой я в своих закромах не нашел, поэтому сляпал схемку триггера для обычной тактовой кнопки, навесным монтажом, прямо на релюшке, залив все термосоплями. Не забудьте поставить защитный диод на катушку реле.

Выглядит этот колхоз так, три провода: питание, кнопка, светодиод (параллельно катушке реле).

Выглядит этот колхоз так, три провода: питание, кнопка, светодиод (параллельно катушке реле). Для подключения термодатчика использовал аудиоразьем 2.5мм, GND подключать на корпус.

Для подключения термодатчика использовал аудиоразьем 2.5мм, GND подключать на корпус.После того как закончили вырезать отверстия вставляем в них разьемы, кнопки, дисплей и фиксируем клеем. Кнопку включения и выключения нагрузки нашел с подсветкой, но обползав всю плату дисплея с мультиметром сигнала дублирующего статус ON/OFF на дисплее, не нашел, поэтому тупо подключил подсветку к питанию. Также можно заметить что ручка энкодера немного смещена вправо от оси разьемов что неэстетично смотрится, сначала планировал поставить на этой линии две кнопки с подсветкой, но оказалось что все будет слишком впритык и неудобно, посему кнопку управления релюшкой воткнул внизу, а переделывать заново панель было лень, т.ч. буду смотреть на нарушенную симметрию и страдать :)

Припаиваем все провода и на всякий случай изолируем все термосоплями. В качестве силовых проводов использовал серебрянную оплетку с военного коаксиала закатанную в термоусадку. Контакты usb адаптера подрезал под корень ибо нефиг торчать и место сьедать.

Обрезаем, припаиваем, привинчиваем и втыкаем в разьемы основной платы все провода с передней панели. Релюшку тупо приклеиваем к корпусу вентилятора. Запихиваем плату в копус и крепим четырьмя саморезами плату, вентилятор и решетку через 4 верхних отверстия. У меня саморезы оказались чуть длиннее чем необходимо, пришлось подрезать. Пытаемся закрыть передней панелью корпус обрезая или запихивая излишки проводов по свободным местам.

Обрезаем, припаиваем, привинчиваем и втыкаем в разьемы основной платы все провода с передней панели. Релюшку тупо приклеиваем к корпусу вентилятора. Запихиваем плату в копус и крепим четырьмя саморезами плату, вентилятор и решетку через 4 верхних отверстия. У меня саморезы оказались чуть длиннее чем необходимо, пришлось подрезать. Пытаемся закрыть передней панелью корпус обрезая или запихивая излишки проводов по свободным местам. Обрезаем и припаиваем провод питания с задней панели прямо к контактам VIN и GND на торце платы. Помещаем блок питания в противоположную к разьемам сторону корпуса и пытаемся закрыть корпус задней панелью. После чего фиксируем на клей блок питания в левый верхний угол корпуса.

Если операции по подгонке панелей прошли успешно, включаем все в розетку и проверяем работоспособность дивайса.

После наносим клей на торцы корпуса и панели и собираем дивайс. После высыхания клея срезаем боковые излишки крышек, вровень с корпусом. И собственно все, ваш дивайс готов, хотя нет надо еще ножки наклеить.

Если что то непонятно — спрашивайте. Куда конкретно подключать энкодер и кнопки подробно расписано в обзоре Kirich.

Самые обсуждаемые обзоры

| +92 |

2478

34

|

| +41 |

2064

27

|

Но их никогда не применял, предпочитаю ТАКИЕ РАЗЪЁМЫ.

И просьба рассказать, как вы так аккуратно закрыли концы вентканала.

Планирую сделать вытяжку в сарае из вентканала с решеткой и канального осевого вентилятора.

С основными комплектующими разобрался, но до сих пор не знаю как закрыть открытый край канала 60х200…

У вас уж очень аккуратно получилось.

Крышка от кабельканала подходящей ширины. Внутренние бортики срезаются, или не срезаются если и так налазят. Клеится встык акриловым двухкомпонентым клеем (по сути жидкий пластик, заполняющий все микрощели), наружные бортики нахлестом на вентканал. Длина крышки с небольшим запасом, излишки после приклеивания срезаются ножом. Выступивший клей снимается и заполировывается ацетоном (акрил он растворяет а пвх нет). Если поверхность пвх стала матовой то проходится тряпочкой смоченной ацетоном с каплей силиконовой смазки — возращает блеск.

Теперь точно пойду смотреть.

[итаксойдет.jpg]

Как он, можно пару слов владельца?

Спс!

я вот свою нагрузку не пойму куда втулить… думал что корпус с упса большой — а посмотрел в комментариях — так и не такой уж большой)))

Вот и ставлю куда попало.)

Гости, понимавшие английский, первое время «подвисали»… ;) ^))

Потом повзрослел и прекратил эпатировать публику в таком ответственном месте… ^)

А за клей для фторопласта, слышал, нобелевку обещали.

— Профессор, я изобрёл растворитель, который растворяет абсолютно всё!

— И в чём же Вы будете его хранить?»

Изготавливать прямо перед применением.

Для аналогии: эпоксидная смола + отвердитель.

Или достаточно быстро для того, чтобы нельзя было это игнорировать. Или не очень быстро, но с необратимым ухудшением растворителя продуктами растворения. Или… Ну, вы понимаете, да? ;)

Хранить можно только в магнитных ловушках.

Шнобелевку в студию!

В 60 годы из подручных!!! там средств сделали клей для фторопластовых накладок-листовых наклеек на лыжи, для самолёта в Антарктиде СССР.

Для полёта на ПОЛЮС где температура -85-90С.И лёд-3 или 4.Имеет другие свойства-снег НЕ СКОЛЬЗИТ, он превращается в наждак и схватывает алюминиевые или деревянные лыжи и самолёт не может взлететь.Сможете из подручных средств и лаборатории юного химика (минимум химикатов на сто кг) создать такой клей чтобы выдержал скорости самолёта при посадке, ударные нагрузки и его вес типа АН-24.

Чем эластичный не засыхающий клей отличается от твёрдого?

Отдираете вы ножки от пластика мыши.От самого фторопласта отдирается не качественные китайские смеси.Сам фторопласт обработан праймером и ему почти всё равно что к нему клеится.И да он гибкий.

Можно конечно по аналогии с полиэтиленом полуразрушить поверхностный молекулярный слой (активировать) и потом клеить чем угодно, но сия процедура гораздо сложнее чем для полиолефинов и на кухоньке, кисточкой, из пузырька с волшебной жидкостью ее не провести.

И не эластичный а липкий. Отличается тем что не высыхает и как прилепили так можно и отлепить, прямая аналогия с клейкой лентой.

Деньга уплачена, жабка победит!

А потом и без покупных из песка и палок;-)

Может когда-нибудь я закончу свой колхоз на базе DL24, но пока просто посоветую заглянуть на местную барахолку на тему поиска бывших в употреблении серверных радиаторов, они дешевые и могут быть рассчитаны на 200+Вт.

Снизу обычные тюльпаны, силовой провод по массе, измерительный по внутреннему контакту. До 10 А держат уверенно, больше не пользую.

Блок для проверки кабелей отдельный, 3D-печать. Иначе не получится 4-х проводного измерения.

Да, и отличия от первых версий, которые тут обозревались, весьма существенные. Что-то лучше, а вот охлаждение куда хуже.

был бы у меня такой авторитет как у Kirich заставил бы кетайцев воткнуть реле прямо на плату, в очередную улучшенную версию

После этого, почему выключатель сзади уже кажется неважным. Но все-таки спрошу.

Почему выключатель сзади?

Выключатель сзади, рядом с разьемом питания, традиционен для такого типа приборов и такого формфактора, по западным правилам хорошего тона. Только китайские и наши колхозники и диванные дизайнеры вертолетных панелей, выносят их на переднюю. Причем обязательно либо нив[censored]нных размеров и шоб весь светился либо вертолетный тумблер.

Да это и просто неудобно/опасно — когда прибор стоит стационарно на столе и нужно наощупь включать устройство.

Мне бы даже интересно было бы увидеть хоть один прибор перечисленных выше фирм, где нет кнопки выключения на передней панели (ну, может исключая совсем дешевые серии).

А ниша то как раз под

По поводу выключателя, когда начинаю прикидывать какую-нибудь конструкцию, сразу говорю себе: ‘Крутись как хочешь, но питание должно быть встроенным, а выключатель – спереди’. Так это въелось после работы с конструкторами, для которых пользоваться тем, что они наизобретали, а тем более ремонтировать – нереальный сценарий. Я это называл ‘женский стиль’.

А так-то да, и корпус танка тоже «разборный», в вашем понимании — плазморезом его на сколько угодно мелкие «детали» можно «разобрать». ))

И вот какую гадость заметил — «старая» версия включала вентилятор сразу, если нагрузка хорошая.

А эта новинка почему то только по термодатчику запускается.

По сильно инерционному термодатчику…

Радиатор уже обжигает, а датчик только градусов 35 кажет и вентилятор молчит.

Зайдите в меню (длительное нажатие кнопки ON/OFF) и настройте включение и отключение вентилятора (п.12) так как вам нравится.

У меня в комплекте её не было.

Всё, что там можно, это немного поменять температуру включения вентилятора.

Но проблема то не в ней.

Ещё раз — проблема в том, что вентилятор включается ТОЛЬКО по датчику, который ОЧЕНЬ инерционный.

Если нагрузить сию поделку на 120вт, то транзисторы успевают раскалится за сотку градусов, пока до термодатчика дойдёт, что пора врубать вентилятор.

Плюс у него только одна скорость, в отличии от предшественницы.

Прямо на ходу можно плавно поднимать ток, при тестировании тех же блоков питания.

И тут же видеть что и как меняется.

Про аккумы молчу — даже если взять на помощь ТЭНе какойнить усб тестер, то он не выключит нагрузку, когда достигнет порогового напряжения.

Всё норм, в принципе, но особой прочностью данный корпус не отличается. Один из таких корпусов расколол ненароком, когда уронил девайс, но благо изготовление нового не заняло особого времени — основная сложность была именно в подгонке заглушек, которые уже были готовы.

Поэтому и взял сабж, а ту продал.

Только вот мне то ли брак попался, то ли прошивка сырая — несколько аккумов она мне угробила пока заметил — данная нагрузка почему то не всегда выключается по достижению порогового напряжения:

Долго думал, как сделать удобные и желательно при необходимости легко наращиваемые разъёмы для 4-проводного подключения к АКБ.

В конце концов остановился на «компьютерных» разъёмах типа С13 (снял с дохлого старого мелкого ИБП).

Концы с мощными крокодилами и разъёмами С14 сделал из кабелей С13/С14 («самотыков»), применяемых для подключения компов к ИБП.

При необходимости кабели подключения нагрузки очень просто наращиваются дополнительными кабелями С13/С14.

подключил запустил и увидел что четырёхпроводную подключение не работает из-за того что v- минус и I- на плате закороченны. то есть подключение на контакт v+ даёт компенсацию просадке измерения напряжения на источники, а подключении V- не даёт никакого эффекта, кто может что сказать по этому поводу?

1) в этой модели стоят 4 транзистора, а не один — если на все четыре сразу поставить один большой радиатор — ничего не замкнет? На корпусах же у них ничего не подведено (как минус в авто итд)?

2) Из за того, что столько транзисторов — радиаторы крепятся аж !12! винтами. Если менять радиатор — нарезать 12 резьб М3 в медном радиаторе — замучаешься. Что, если приклеить/привинтить/иначе закрепить хороший большой радиатор СНИЗУ транзисторов, где нет ничего? А верхние алюминиевые стоковые оставить, с вентилятором. Грубо говоря, нагрузка будет не на ножках стоять — а на радиаторе медном. По идее транзисторы же на обоих сторонах одинаково греются, всё равно, откуда тепло отводить? Ну, только придётся 4 винта именно с радиаторов выкрутить, чтобы транзисторы на нижний радиатор могли всей плоскостью лечь. Как идея?