Переделка 3D-принтера Ender 3 Pro на direct-экструдер

- Цена: $9.18

- Перейти в магазин

Представляю вниманию обзор и инструкцию по установке набора деталей для переделки принтера Ender 3 Pro на direct-экструдер.

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером.

В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор.

После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Набор состоит из следующих деталей:

Монтажная пластина выполнена из толстого (2.7 мм) и жёсткого алюминия. Сделана аккуратно, нигде никаких заусенцев нет, все отверстия просверлены ровно и совпадают идеально. Втулки-проставки крепления двигателя также алюминиевые, что просто отлично, пластиковые можно было бы сразу выбросить.

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

Если используется поставляемый с принтером кронштейн для катушки с пластиком, тогда ещё потребуются:

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика.

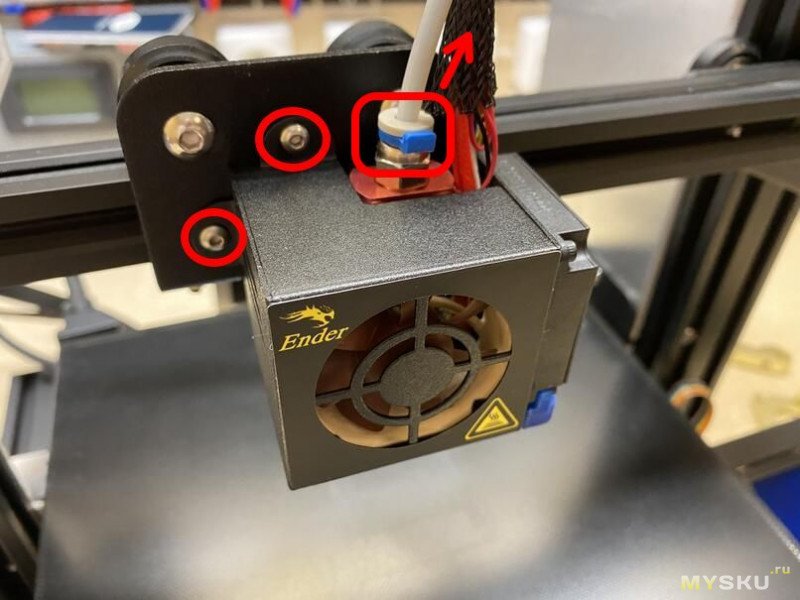

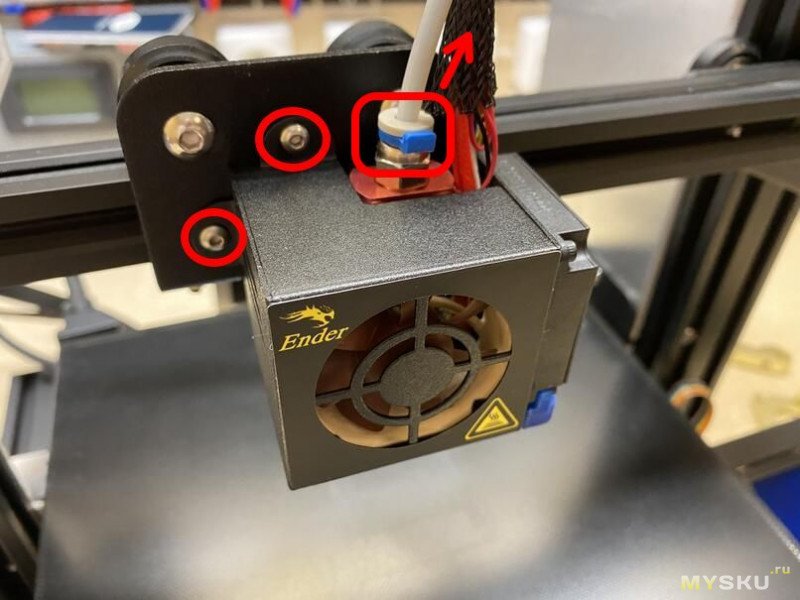

Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

Ослабляем винты натяжения ремня каретки.

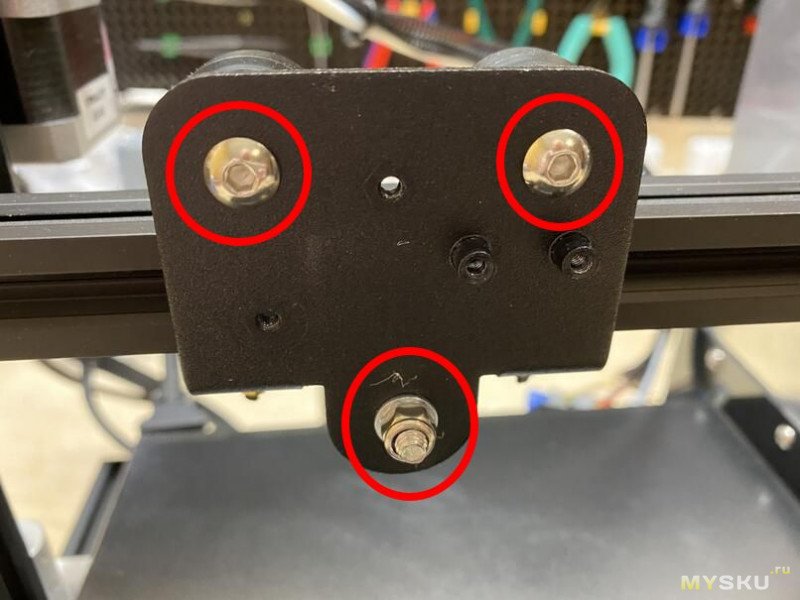

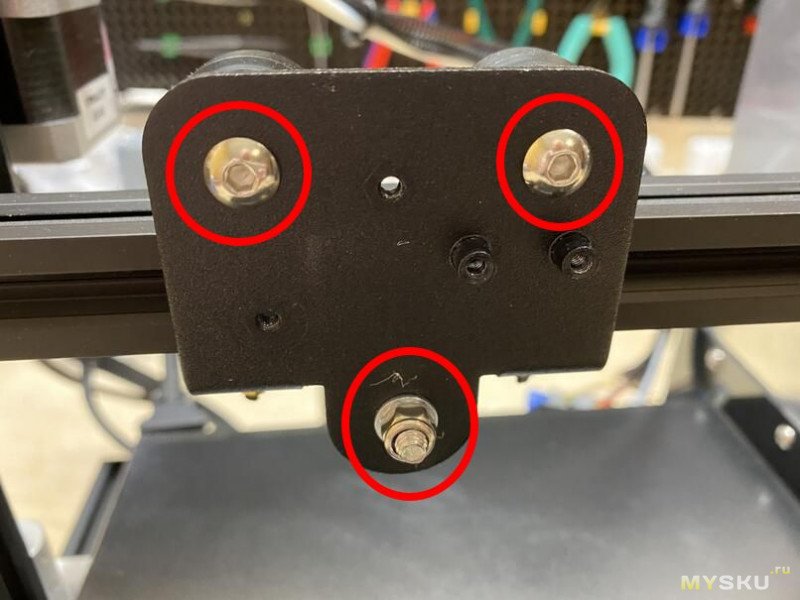

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

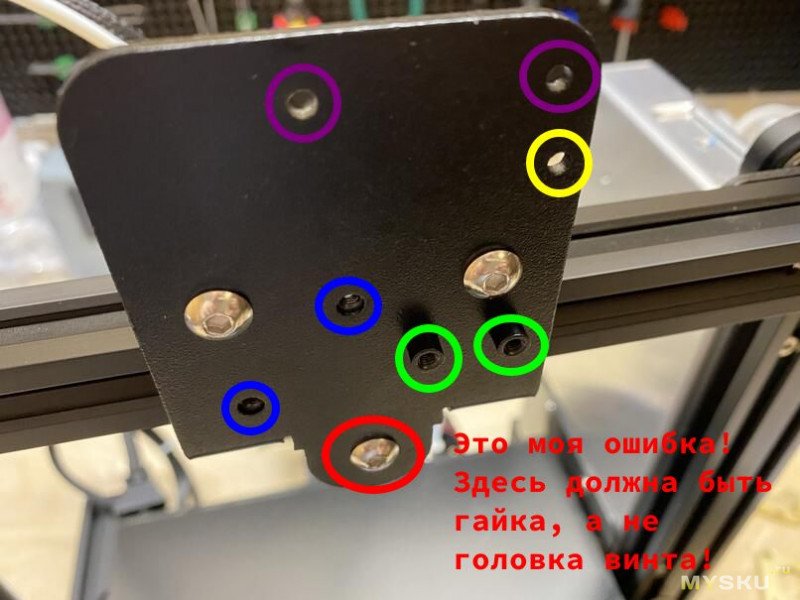

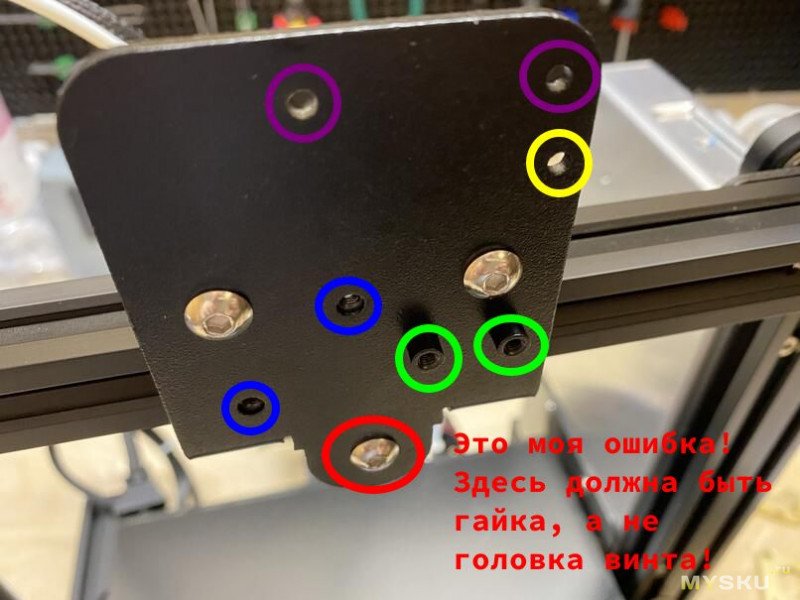

Цветом показаны:

Регулируем люфты каретки и натяжение ремня, всё в точности также, как при сборке принтера.

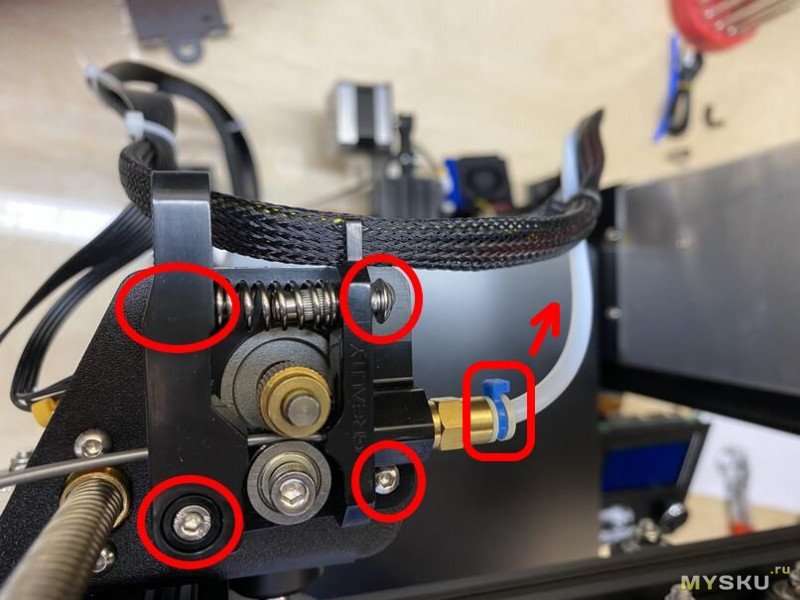

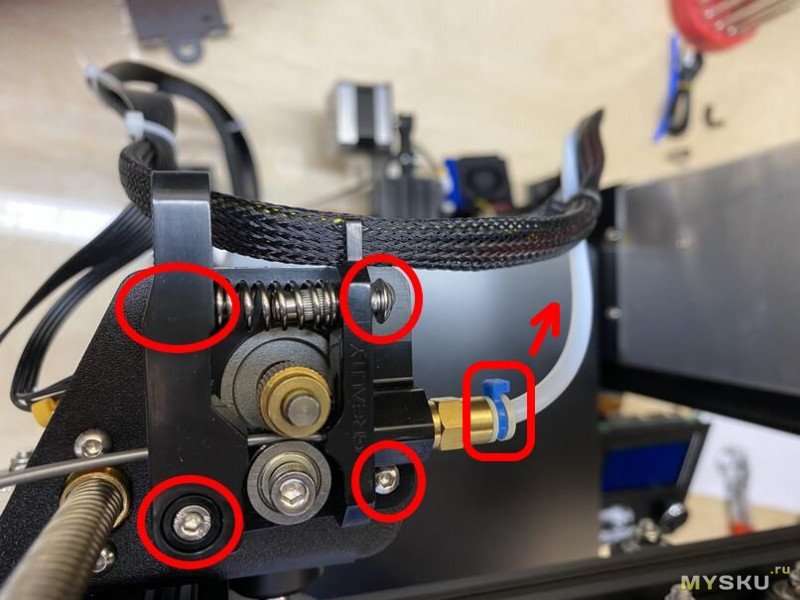

У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

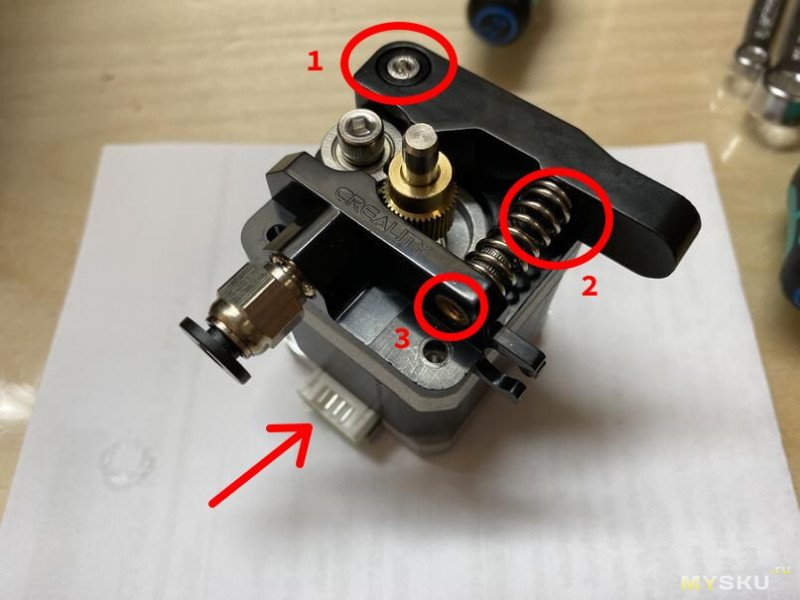

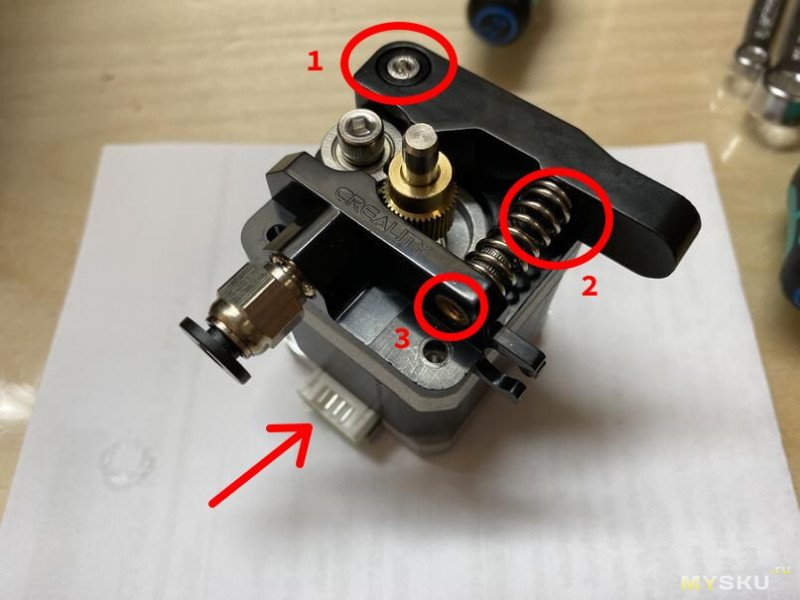

Переносим весь механизм прямо на двигатель.

Стрелкой показано, где должен быть разъём подключения кабеля относительно механизма. Здесь появляется первая проблема набора — стоковые винты слишком длинные. А конкретно, винты 1 (с цилиндрической головкой) и 2 (с потайной головкой, скрыт под рычагом) длиннее, чем нужно, на 2.5 мм. Эти 2.5 мм — толщина монтажной пластины, на которой крепится механизм в стоке. Входящий же в набор маленький винт с потайной головкой тоже слишком длинный, а винта с цилиндрической головкой вообще нет. Поэтому вариантов два: либо подобрать другие подходящие винты, либо укоротить имеющиеся. ВНИМАНИЕ! Подрезание винтов — это необратимая деструктивная операция! Вернуться обратно к bowden вы не сможете — потребуется найти винты прежней длины: 20 и 10 мм. соответственно.

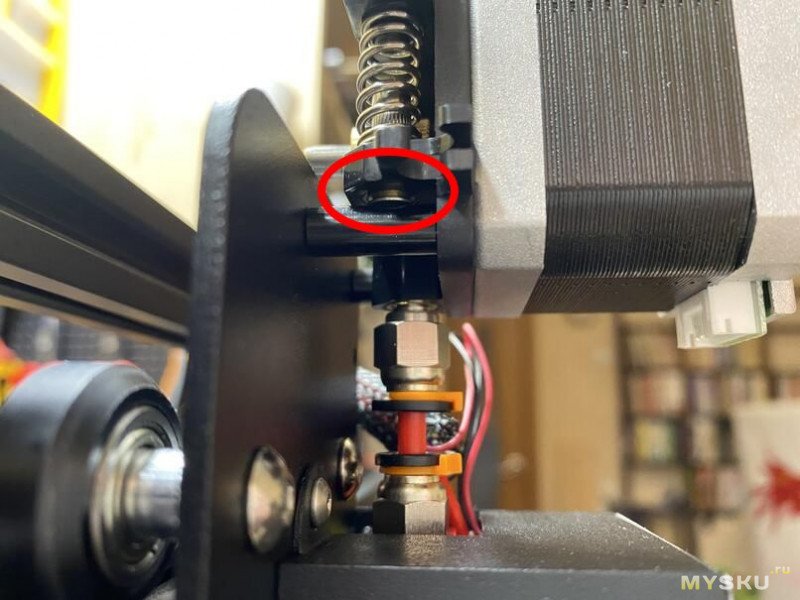

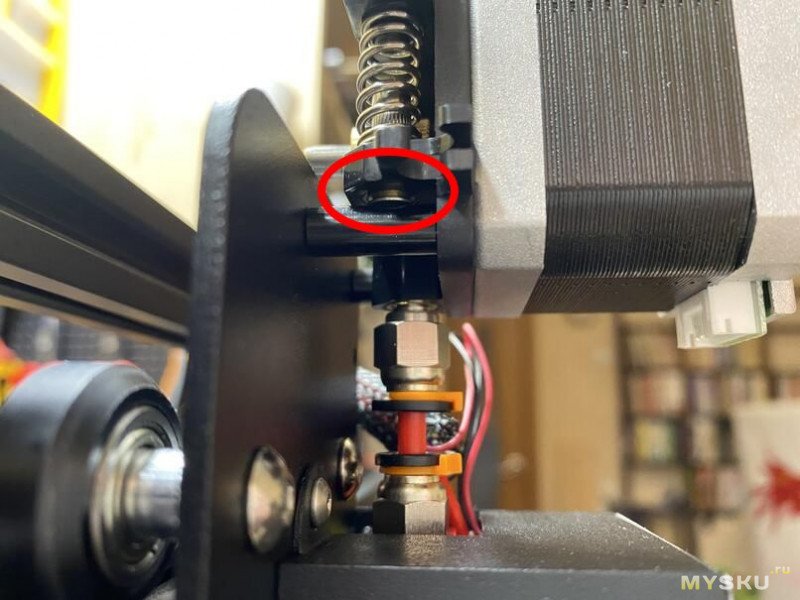

Вторая проблема того же узла — отверстие 3. В стоковом механизме туда закручивается винт М4 с полусферической головкой, который позволяет регулировать усилие пружины. Никаких проблем не возникает, места достаточно. Однако, крепление двигателя из набора предполагает установку проставочных втулок. В результате чего получается вот так:

По-хорошему, стоковый винт М4 следует заменить на установочный винт М4 длиной ~7 мм., подкручивая который можно будет регулировать усилие прижима. Однако в наборе ничего подобного нет. В качестве временной меры можно обойтись просто винтом М3x12 (или М3x15) с потайной головкой, как это сделано у меня. Винт не позволит пружине выскочить, однако и не обеспечит возможности регулировать усилие. Имейте это ввиду, если решите воспользоваться данной инструкцией — заранее запаситесь несколькими установочными винтами разной длины, чтобы выбрать подходящий уже по месту. Хотя, как показали практические эксперименты, усилия даже не поджатой дополнительно винтом пружины вполне хватает для нормальной печати, ведь длина тракта сокращается в несколько раз, и прилагать больших усилий для подачи пластика уже не требуется.

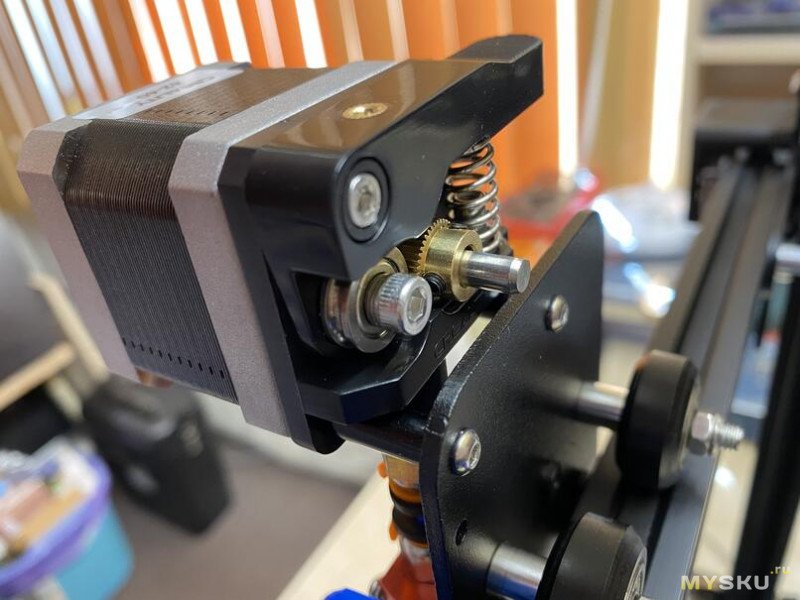

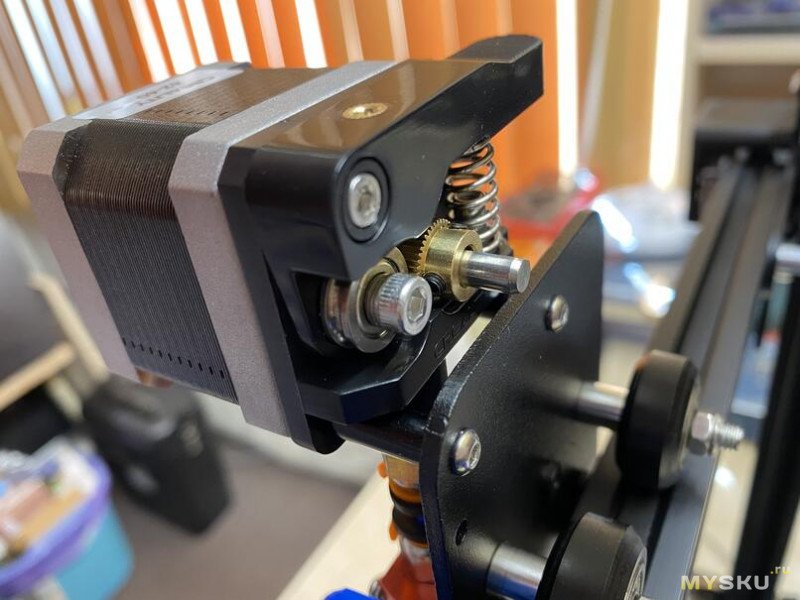

Далее, нужно подрегулировать высоту установки шестерни подачи пластика, чтобы середина её высоты была напротив канавки в ролике. Для этого откручиваем два установочных винта в шестерне, выставляем нужную высоту и закручиваем винты обратно.

Устанавливаем собранный механизм подачи пластика на монтажную пластину, прикручивая двигатель через втулки-проставки входящими в набор двумя длинными винтами.

Приступаем к подготовке электрической части. И здесь появляется вторая серьёзная проблема набора — слишком короткий кабель. Не хватает около 30 см. В оригинальном наборе (см. ссылку в разделе «Пролог»), с которого китайские кустари позаимствовали идею, вместо целого кабеля идёт только короткая проставка, подключаемая к стоковому кабелю. А здесь — весь кабель целиком. Но короткий. Ничего им подключить не получится. Поэтому, вариантов получается три:

Какой вариант выбрать — решать вам. Мне было быстрее и сподручнее нарастить стоковый кабель отрезком кабеля из комплекта.

Подготовив кабель, продолжаем сборку. Потребуется входящий в набор отрезок тефлоновой трубки. Длину придётся подбирать экспериментально, поскольку она зависит от фитингов, глубины их закручивания и прочих факторов. В моём случае идеально подошёл отрезок длиной 67 мм. ВАЖНО! Торцы трубки должны быть отрезаны максимально ровно и перпендикулярно. Для этого существует специальный инструмент, но покупать его я, конечно, не стал. Вполне можно обойтись обычным «канцелярским» ножом. Главное, чтобы он был очень острым и отрезал трубку в одно уверенное движение. Настоятельно рекомендую предварительно потренироваться в нарезке, трубка в наборе достаточно длинная, чтобы набить руку.

Отрезок трубки сначала вставляем одним концом во фланец механизма подачи пластика. Затем, вставляем второй конец во фланец на радиаторе хотэнда. Смотрим, ровно ли располагается трубка и совпадают ли отверстия в радиаторе со стойками в монтажной пластине. Если не совпадают — извлекаем трубку, подрезаем, примеряем снова.

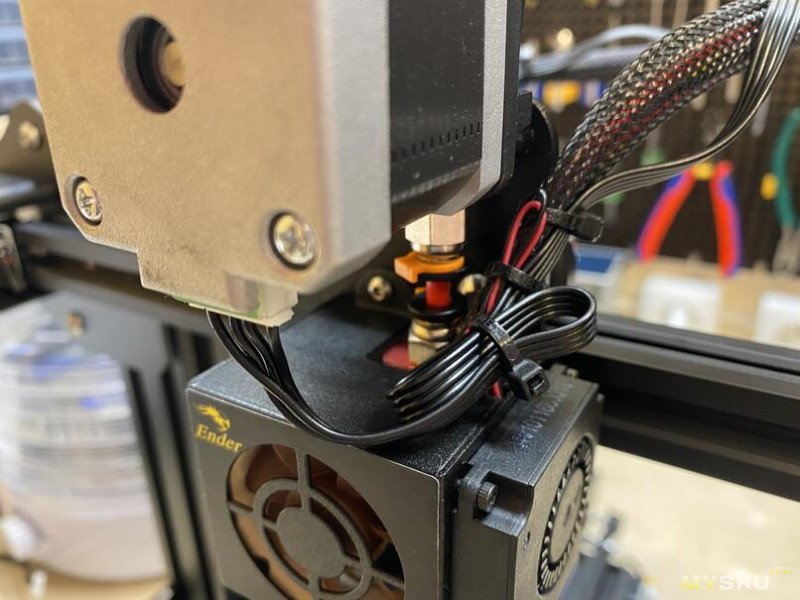

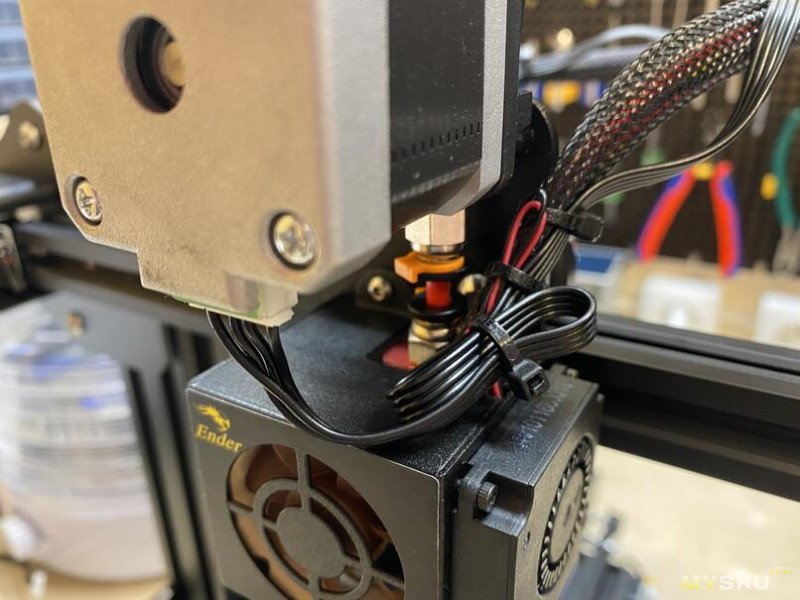

Закончив с подбором и установкой трубки, фиксируем фланцы пластиковыми полукольцами. Вкручиваем сопло (если оно было выкручено ранее). Прикручиваем радиатор хотэнда и кожух обдува к монтажной пластине. Подключаем к двигателю кабель.

Кабель закрепляем стяжками к отверстию в монтажной пластине.

Отодвигаем печатную голову в крайнее правое положение (к блоку питания). Закрепляем кабель стяжками в отверстия, где ранее был установлен механизм подачи пластика.

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел.

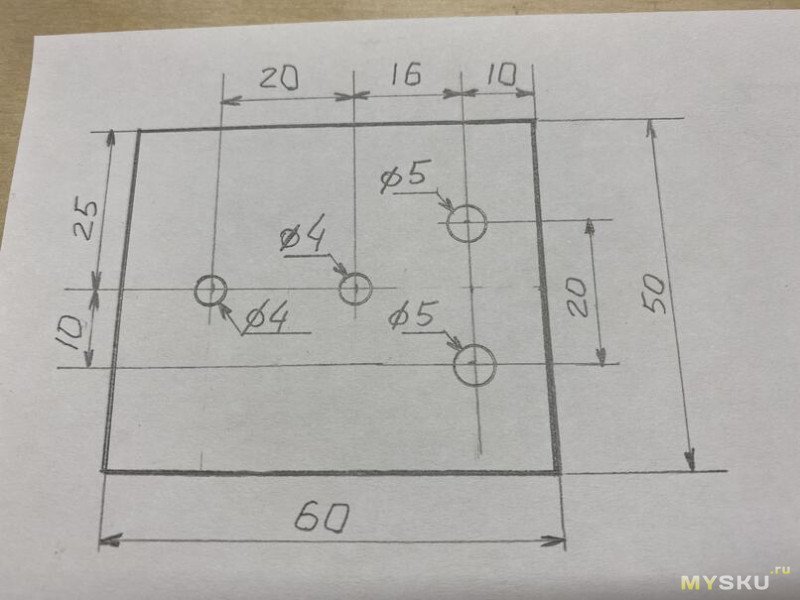

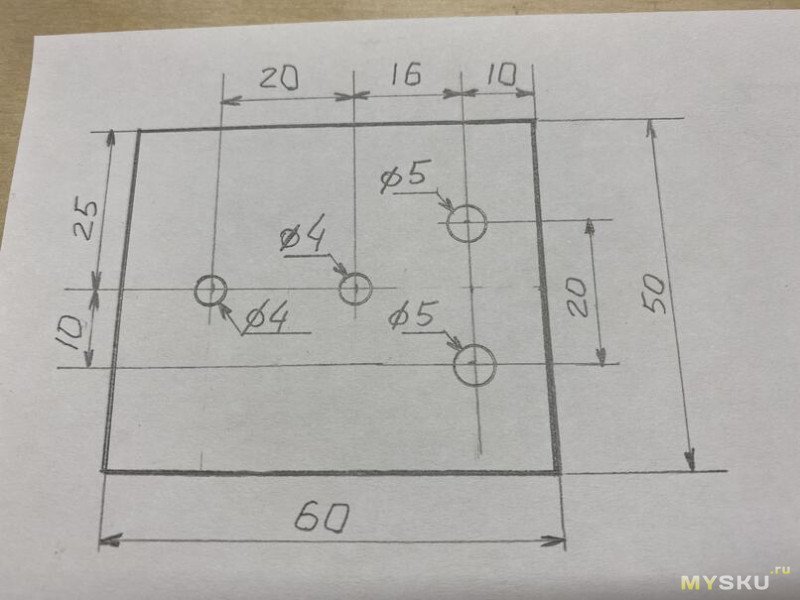

В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

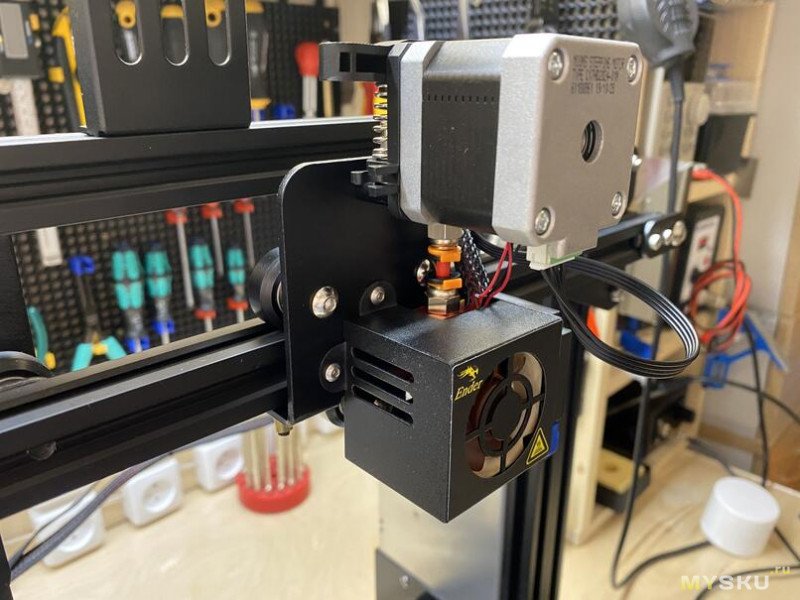

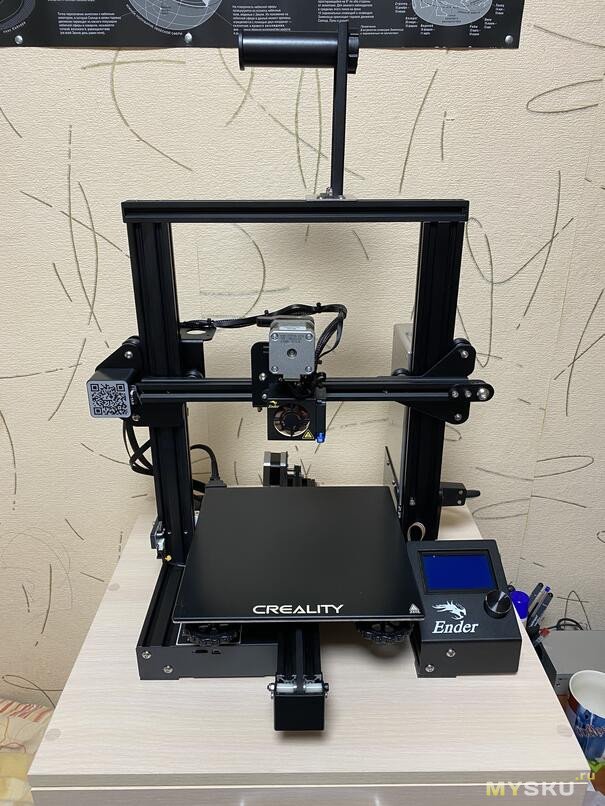

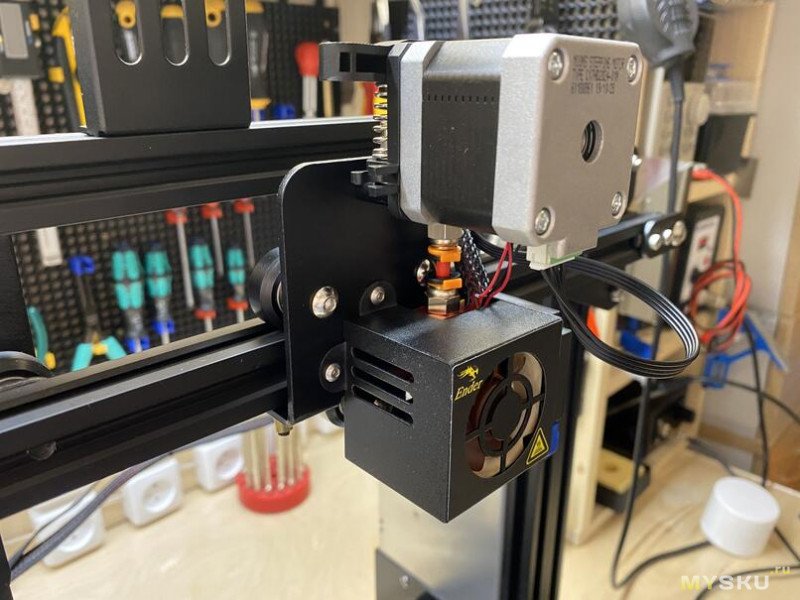

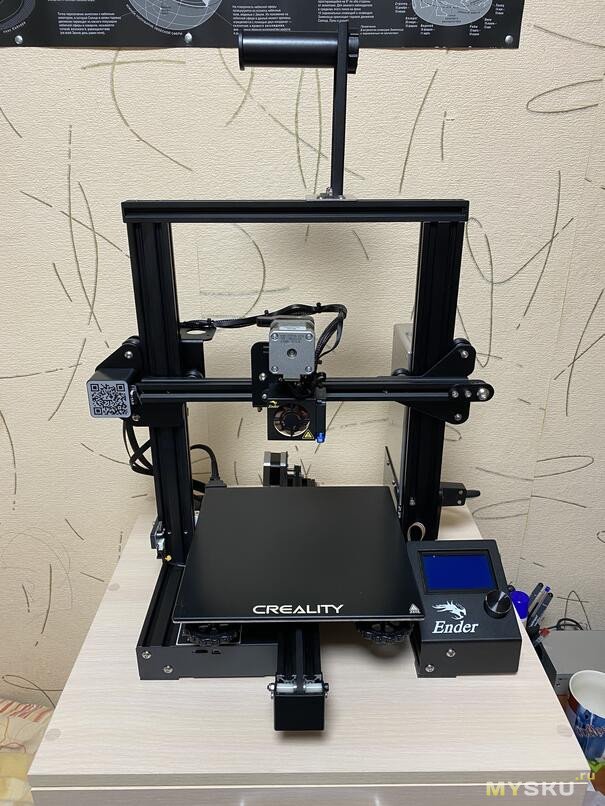

По завершении всей переделки принтер выглядит так.

Заново калибруем стол, заправляем пластик — и можно начинать печатать.

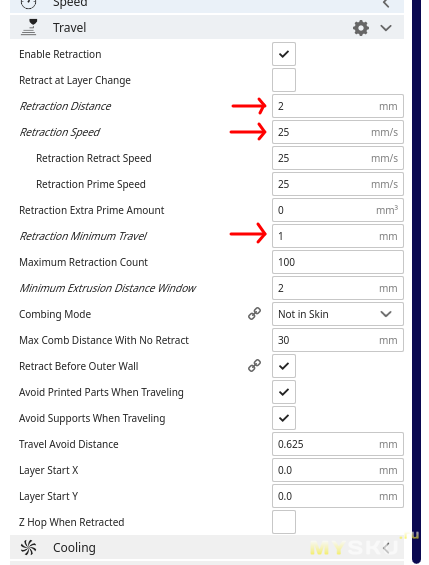

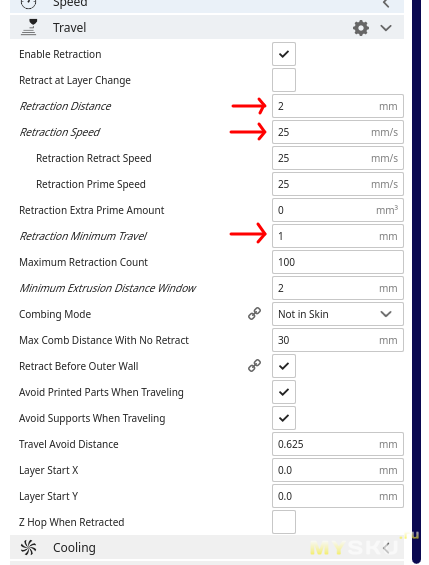

Длину ретракта нужно уменьшить до 1~3 мм. Эксперименты на практике показали, что значения в 2 мм. вполне достаточно, чтобы принтер не тянул паутину из нитей. Скорость — 25 мм/с.

Никакие другие настройки не менялись, используется профиль standard из Cura 4.5.0 для Ender 3 и пластика Generic PETG.

Пластик: PETG производства BestFilament.

Винт М3x12 для понимания масштаба.

Набор для переделки оказался вполне годным. Да, он требует некоторых доработок и дополнительных материалов. Однако, свою функцию выполняет исправно. И цена при этом вполне адекватная, в отличие от оригинала, к которому тоже есть вопросы, особенно по его пластиковым проставкам.

Итак, каков же ответ на главный вопрос Ender 3, direct-экструдера и всего такого — «А стоит ли?». Решать вам. Я постарался обозначить все трудности и подводные грабли, на которые можно наступить в процессе переделки с использованием данного набора. Мне лично результат очень понравился, он по меньшей мере ничуть не хуже, чем на bowden. А полностью весь потенциал direct-экструдера должен раскрыться на печати резино-подобными материалами. У меня их пока нет, поэтому если кто-то решится повторить переделку и поделится результатами испытаний — буду очень признателен.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером.

В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор.

После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Обзор

Набор состоит из следующих деталей:

Монтажная пластина выполнена из толстого (2.7 мм) и жёсткого алюминия. Сделана аккуратно, нигде никаких заусенцев нет, все отверстия просверлены ровно и совпадают идеально. Втулки-проставки крепления двигателя также алюминиевые, что просто отлично, пластиковые можно было бы сразу выбросить.

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

- Напильник, либо гравер/бормашина с отрезным диском или карбидной фрезой, способной справиться с металлом;

- Винт М3x12 (или лучше M3x15) с потайной головкой — 1 штука;

- Паяльник, припой, флюс, термоусадочная трубка в ассортименте;

Если используется поставляемый с принтером кронштейн для катушки с пластиком, тогда ещё потребуются:

- Винт М4x10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

Демонтаж

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика.

Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

Ослабляем винты натяжения ремня каретки.

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

Цветом показаны:

- Красный — моя ошибка, неправильно прикрутил нижний ролик с эксцентриком. Обнаружил это только после окончательной сборки. Как правильно — см. предыдущее фото стоковой пластины. Гайка должна быть спереди, иначе каретка не сможет доехать до крайнего левого положения;

- Синий — отверстия крепления кожуха обдува;

- Зелёный — стойки крепления радиатора хотэнда;

- Фиолетовый — отверстия крепления двигателя;

- Жёлтый — отверстие для стяжки, под крепление кабеля;

Регулируем люфты каретки и натяжение ремня, всё в точности также, как при сборке принтера.

У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

Монтаж

Переносим весь механизм прямо на двигатель.

Стрелкой показано, где должен быть разъём подключения кабеля относительно механизма. Здесь появляется первая проблема набора — стоковые винты слишком длинные. А конкретно, винты 1 (с цилиндрической головкой) и 2 (с потайной головкой, скрыт под рычагом) длиннее, чем нужно, на 2.5 мм. Эти 2.5 мм — толщина монтажной пластины, на которой крепится механизм в стоке. Входящий же в набор маленький винт с потайной головкой тоже слишком длинный, а винта с цилиндрической головкой вообще нет. Поэтому вариантов два: либо подобрать другие подходящие винты, либо укоротить имеющиеся. ВНИМАНИЕ! Подрезание винтов — это необратимая деструктивная операция! Вернуться обратно к bowden вы не сможете — потребуется найти винты прежней длины: 20 и 10 мм. соответственно.

Вторая проблема того же узла — отверстие 3. В стоковом механизме туда закручивается винт М4 с полусферической головкой, который позволяет регулировать усилие пружины. Никаких проблем не возникает, места достаточно. Однако, крепление двигателя из набора предполагает установку проставочных втулок. В результате чего получается вот так:

По-хорошему, стоковый винт М4 следует заменить на установочный винт М4 длиной ~7 мм., подкручивая который можно будет регулировать усилие прижима. Однако в наборе ничего подобного нет. В качестве временной меры можно обойтись просто винтом М3x12 (или М3x15) с потайной головкой, как это сделано у меня. Винт не позволит пружине выскочить, однако и не обеспечит возможности регулировать усилие. Имейте это ввиду, если решите воспользоваться данной инструкцией — заранее запаситесь несколькими установочными винтами разной длины, чтобы выбрать подходящий уже по месту. Хотя, как показали практические эксперименты, усилия даже не поджатой дополнительно винтом пружины вполне хватает для нормальной печати, ведь длина тракта сокращается в несколько раз, и прилагать больших усилий для подачи пластика уже не требуется.

Далее, нужно подрегулировать высоту установки шестерни подачи пластика, чтобы середина её высоты была напротив канавки в ролике. Для этого откручиваем два установочных винта в шестерне, выставляем нужную высоту и закручиваем винты обратно.

Устанавливаем собранный механизм подачи пластика на монтажную пластину, прикручивая двигатель через втулки-проставки входящими в набор двумя длинными винтами.

Пара слов о металлическом механизме подачи пластика

В процессе переделки возникала идея попутно заменить механизм подачи пластика со стокового на металлический, например вот такой. Однако, делать этого не стоит. Взвешивание показало, что стоковый механизм в два раза легче металлического (25 г. против 49 г.). А вес всей печатной головы критически важен для direct-экструдера. Поэтому, по моему личному мнению, лучше оставаться на стоковом пластиковом механизме. Тем более, что имевшаяся ранее проблема с его поломкой давно уже исправлена.

Приступаем к подготовке электрической части. И здесь появляется вторая серьёзная проблема набора — слишком короткий кабель. Не хватает около 30 см. В оригинальном наборе (см. ссылку в разделе «Пролог»), с которого китайские кустари позаимствовали идею, вместо целого кабеля идёт только короткая проставка, подключаемая к стоковому кабелю. А здесь — весь кабель целиком. Но короткий. Ничего им подключить не получится. Поэтому, вариантов получается три:

- Порезать стоковый кабель и нарастить его отрезком от входящего в набор;

- Порезать кабель из набора, нарастив его до нужной длины отрезком какого-то другого кабеля (но тогда количество мест пайки соответственно удваивается) и заменить им стоковый кабель;

- Ухитриться где-то найти подходящий мужскополовой (male) разъём на 6 пинов с шагом 2 мм. и переделать кабель из набора, укоротив его и поменяв разъём;

Какой вариант выбрать — решать вам. Мне было быстрее и сподручнее нарастить стоковый кабель отрезком кабеля из комплекта.

Подготовив кабель, продолжаем сборку. Потребуется входящий в набор отрезок тефлоновой трубки. Длину придётся подбирать экспериментально, поскольку она зависит от фитингов, глубины их закручивания и прочих факторов. В моём случае идеально подошёл отрезок длиной 67 мм. ВАЖНО! Торцы трубки должны быть отрезаны максимально ровно и перпендикулярно. Для этого существует специальный инструмент, но покупать его я, конечно, не стал. Вполне можно обойтись обычным «канцелярским» ножом. Главное, чтобы он был очень острым и отрезал трубку в одно уверенное движение. Настоятельно рекомендую предварительно потренироваться в нарезке, трубка в наборе достаточно длинная, чтобы набить руку.

Отрезок трубки сначала вставляем одним концом во фланец механизма подачи пластика. Затем, вставляем второй конец во фланец на радиаторе хотэнда. Смотрим, ровно ли располагается трубка и совпадают ли отверстия в радиаторе со стойками в монтажной пластине. Если не совпадают — извлекаем трубку, подрезаем, примеряем снова.

Закончив с подбором и установкой трубки, фиксируем фланцы пластиковыми полукольцами. Вкручиваем сопло (если оно было выкручено ранее). Прикручиваем радиатор хотэнда и кожух обдува к монтажной пластине. Подключаем к двигателю кабель.

Кабель закрепляем стяжками к отверстию в монтажной пластине.

Отодвигаем печатную голову в крайнее правое положение (к блоку питания). Закрепляем кабель стяжками в отверстия, где ранее был установлен механизм подачи пластика.

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел.

В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

Финальный вид

По завершении всей переделки принтер выглядит так.

Заново калибруем стол, заправляем пластик — и можно начинать печатать.

Настройка Cura

Длину ретракта нужно уменьшить до 1~3 мм. Эксперименты на практике показали, что значения в 2 мм. вполне достаточно, чтобы принтер не тянул паутину из нитей. Скорость — 25 мм/с.

Никакие другие настройки не менялись, используется профиль standard из Cura 4.5.0 для Ender 3 и пластика Generic PETG.

Пример печати

Пластик: PETG производства BestFilament.

Винт М3x12 для понимания масштаба.

Вывод

Набор для переделки оказался вполне годным. Да, он требует некоторых доработок и дополнительных материалов. Однако, свою функцию выполняет исправно. И цена при этом вполне адекватная, в отличие от оригинала, к которому тоже есть вопросы, особенно по его пластиковым проставкам.

Эпилог

Итак, каков же ответ на главный вопрос Ender 3, direct-экструдера и всего такого — «А стоит ли?». Решать вам. Я постарался обозначить все трудности и подводные грабли, на которые можно наступить в процессе переделки с использованием данного набора. Мне лично результат очень понравился, он по меньшей мере ничуть не хуже, чем на bowden. А полностью весь потенциал direct-экструдера должен раскрыться на печати резино-подобными материалами. У меня их пока нет, поэтому если кто-то решится повторить переделку и поделится результатами испытаний — буду очень признателен.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

| +677 |

72999

310

|

Самые обсуждаемые обзоры

| +52 |

2876

52

|

| +22 |

1958

40

|

| +74 |

4111

32

|

А на поддон поставил арктики, те уже чуточку громче, но в разы тише штатных.

Но есть нюанс.

Сток вертушка у эндера прилично так мощнее ноктуы, и даже она уже на пределе работает, а если воткнуть туда ноктуу, то горячие либо мягкие пластики спасибо не скажут. Кроме того что вы за ноктуу отдадите 20$ минимум, надо убирать этот металический короб с нагревателя, печатать из PetG спец fanduct на радиатор, и только так охлаждения хватит.

И директ на E3 делается через печать одной детали.

О том что уши слышат не линейно.

О том что разные частоты наш мозг принимает с разной громкостью.

Вот из последнего печатал новую петлю на ящик для инструментов, та что прикручена лучше качество, правильно подобрал температуру.

А так нормально печатает. Ретракт можно выключить. Сопли, конечно, будут, но не критично, комплектными к эндеру кусачками легко удаляются.

Кронштейн эту нагрузку не воспринимает. Только реактивные усилия при разгоне/торможении оси Х

Затраты 33 грамма пластика для переделки только в директ, самая минимальная модификация без измененного обдува.

Из PLA работает норм в стоке.

Для пассивной термокамеры сделал из PETG, т.к. pla поплавился.

«FILES YOU NEED

Stock extruder (no cable links)

speedDrive_mount.stl

speedDrive_endstop.stl»

И кстати, мотор не задом повернут к нам будет, а именно со стороны шестерней экструдера вид нормальный, видно что там происходит с пластиком в шестернях.

Стокового провода хватит для печати высотой до 13 см, если печатаете модели выше — нужно удлинить кабель мотора экструдера.

Ну и рабочая площадь стола уменьшиться примерно до 20см по Х, т.е. стол 20*23см станет. У автора — хз какой размер остался.

И кстати, катушку нет смысла разворачивать на 90 градусов, нужно просто на другую сторону цилиндр в креплении перекрутить, делов на 5 секунд в прямом смысле.

Конечно не кубик, но смысл тот же. Имея в наличии 3д принтер что-то докупать в 3 дорого для 3д принтера…

https://aliexpress.ru/item/item/4000006762144.html

Давно к нему присматриваюсь. Там как раз вроде бы собран самый «фарш»: правильный хотэнд, большая «улитка», direct-экструдер с редуктором. И более всего для меня удобно, что всё сразу комплектом, не требуется месяцами по одному винтику собирать. Собираешь как конструктор и сразу всё работает (ну, по крайней мере — в теории...).

Ну и, конечно, стоимость… С одной стороны — треть цены принтера. С другой — у треугольников все не дешевое, зато качественное + все сразу в комплекте. Вообще экструдеры, сопла, термобарьеры лучше брать у треугольников, качество у них на высоте. Если возникают какие то нюансы они без проблем высылают замену.

Можно еще рассмотреть вариант с титаном, тоже хороший экструдер. Попроще чем BMG, но и дешевле.

А вообще, если Ваш вариант работает хорошо, то не заморачивайтесь. Иначе денег потратите много, а прироста качества можете не заметить.

на индуктивный датчик за 2 доллара.

Я такие иногда на работу беру.

Срабатывают на металл миллиметров с пяти.

Неужели им ловят сотки-микроны для настройки столика?

Я сильно сомневаюсь.

Тем более у меня сверху стекло.

Называются LJ12A3-4-Z/BX.

Бывают, как обычно, npn или pnp.

но увеличение массы конечно огого

https://aliexpress.ru/item/item/4000006762144.html

Нигде на такой набор обзора не находил.

Не благодарите: youtu.be/H6iEtOS_YLs?t=15288

Согласен, я бы так и сделал. Но у меня Эндера никогда не было, могу только теоретизировать.

Не поверите: я купил Артиллери. Потому что как ни считай, всё равно удобнее, быстрее и дешевле, чем покупать Ender <номер_модели> Pro и переделывать. Но это сейчас. У многих Эндеры с тех времён, когда Артиллери не было, и надо с ними что-то решать.

я пока думаю прикупить всё же для эндера BTT tft35-e3 + skr e3-dip с 2208 — не потому что сейчас всё плохо, а потому что просто хочется. ;) и вайфай. хотя опять же по уму нужно продать как есть, и купить артиллери ;)

Для печати на бОльших скоростях распечатал обдув получше. Больше ничего в железе не менял, и так работает.

Я достаточно скептически относился к X1. Все вокруг твердят: «берите Эндер, он проверенный, он отлаженный, он не подведёт, с ним проблем меньше, бла-бла». Рискнул и не пожалел.

Взял в Москве за ~$375. В чём подвох, до сих пор не пойму. www.avito.ru/moskva/orgtehnika_i_rashodniki/artillery_siderwinder_x1_300300400_novyygar_1084147393

А на алиэкспрессовских складах он закончился. И на офф. сайте тоже. И у дистрибьютеров. Всё раскупили.

Стеклянный стол наоборот преимущество. Креалити свои по $20 продаёт (или брать Ender 3 ProX или ProS, где стеклянный стол в комплекте). Но если стекло не нравится, никто же не мешает положить на него магнитный коврик.

Тоже самое можно сказать и про Артиллери. Выкинуть штатные MKS Gen L и MKS TFT32 и заменить их на BTT SKR 1.4 (Turbo) и BTT TFT32 v3.0. Но я не вижу причин. MKS справляется. Марлин нормально пашет, а большего и не надо.

поднимите руки, кто НЕ запорол первое покрытие стола, зарывшись в него головкой, или тормознув печать, или еще как-нить. а? что? нет таких? а, вон вижу два… три человека… а вы принтер-то включали?! ;)

короче, никто не спорит что стекло это хорошо. но ТОЛЬКО в том случае, если это легкосменная деталь, расходник (потому что покрытие стола — это расходник). а когда стекло это фактически несъемная деталь, то есть сам стол это и есть стекло — это как-то стремновато.

Ну, или самому приклеить новое, или приколхозить от Креалити (или даже оригинальную Ультрабазу). Или написать Артиллери в их аккаунте на Алибабе и попросить продать новое стекло. Да, риск есть. Но я смотрю на свой X1 и не понимаю, как это стекло можно разбить. Тесты проводить не буду :), но выглядит и ощущается очень прочным.

Я на X1 уже несколько раз и зарывался и возил соплом по столу. Не могу говорить за другие столы, но этот очень стойкий. Даже царапин не видно через какое-то время. Очевидно, стекло там просто сильно твёрже латуни. А вот как этот стол будет царапаться соплом из закалённой стали, я пока не знаю пока, ибо не имею такого.

я зеркало намазал сладкой водичкой, напечатал деталюху, и решил не дожидаться, оторвать на горячую. щелк! и деталь оторвалась с куском стекла.

PS. Опять-таки, не знаю, как ведут себя другие стёкла, но на Artillery X1 что с холодного стола, что с горячего детали снимаются одинаково. Я не заметил, чтобы с холодного сильно легче отдирать было.

Так надо сравнивать, во-первых, сейчас, а не тогда, а во-вторых, сопоставимые принтеры. Т.е. Ender 3 ProX с Artillery Genius или Ender CR-10 V2 c Artillery Sidewinder X1.

CR-10 вообще дороже Sidewinder X1, тут точно не выйдет «то на то». После переделки CR-10 станет просто ещё дороже.

Ender 3 ProX сейчас стоит ~16500, а Artillery Genius ~21500. Если Ender 3 Pro X переделать на титан с вулканом и добавить плату с бесшумными драйверами, то да, то же на то же и выйдет. Или ждать Ender 3 V2, и тогда плату переделывать не надо, но и цена будет уже ~18500. Короче, как ни крути, либо купить Ender и не трогать, либо сразу взять Артиллери.

Начитался много страшилок до этого, но вроде как управление и процесс достаточно прост и понятен. Сделал несколько обычных для новичков ошибок, которые было легко настроить и устранить.

Это Witte серии Wittron. Ручки у них не ацетатные, а с мягким резиновым покрытием. Покупал лет 15 назад, уже не вспомню, где. Кажется, это набор 89342. Отвёрток PB Swiss у меня нет вообще ни одной, только вот эти Witte, Felo, Wera и Mob Peddinghaus.

Как кстати педдингхаузовские отвертки? А то периодически заглядываю в регион инструмент и думаю- взять или не взять на пробу отвертки этого производителя. К шредеровским битам у меня например нет никаких претензий по качеству, но остальные инструменты мобовские я так пока и не тестил. Хотя уже небольшой перебор у меня начинается с отвертками- витте, виха, фело (ну и что они делают для других производителей- для цимко, для оби, для леруа), а эргономику веровских ручек не понимаю (разок часик покрутил веровскими отвертками и решил что себе веровские отвертки брать не буду- неудобны)

Отлично. Было четыре отвёртки PH/PZ 1/2 — продержались более 10 лет, пока «слизались». И даже после ими в принципе ещё можно было крутить, хотя держать шурупы они уже перестали. Думал было купить такие же, но увидел Felo Ergonic и загорелся попробовать, очень уж ручки понравились. Сейчас из отвёрток Peddinghaus остались TORX-ы и под плоский шлиц. Им тоже лет по 10, но использовались реже, поэтому ещё не изношены.

У меня ещё много Mob-а кроме отвёрток: набор головок; несколько рожковых ключей; пробойники; набор шестигранников с мягкой Т-ручкой и куча шарнирно-губцевого Orbis (это тоже Peddinghaus, одно из его подразделений). Не то чтобы я так фанател за эту марку, просто Регион-Инструмент совсем рядом, частенько захаживаю. Постепенно за годы так и насобирал всякого. Впечатления — исключительно положительные. Отличный инструмент.

Мне тоже не очень зашла форма их ручек. Wera всего четыре штуки, все под шестигранник. Выбрал их чисто от безысходности — никто больше не делает нормальные шестигранные отвёртки. У Mob-а и остальных производителей они либо тоненькие прецизионные (что для HEX 1.5 — ещё нормально, но HEX 4 — уже дико неудобно), либо в форме буквы «Г» (что для размеров меньше HEX 5 откровенное излишество, не требуется там таких усилий). И только у Wera нашлись прямые отвёртки, пусть и не с лучшей формой ручки. Ими весь принтер и обслуживаю — исключительно удобно!

По шестигранникам- бондхус не смотрели? Сейчас бондхус под именем фело можно найти. У бондхуса есть шестигранники в виде отверток как раз. Я вообще до сих пор использую шестигранники в виде бит- один фиг у меня есть несколько рукояток под биты, включая фестуловский/виховский центротек/центрофикс (кстати, если не пробовали этот битодержатель или отвертку с этим битодержателем- то рекомендую- держит мертво любые биты- даже двухсторонние, плюс отсутствуют люфты (ну практически), а если нужна сила- то могу и в трещетку воткнуть. Хотя надо бы и себе наборчик шестигранников завести и Т-образные шестигранники- из т-образных мне вюрт/ виха понравились.

Эргоники феловские- ручки прикольные, да. У меня нищеброд вариант в виде декстера про из леруа:)) Хотя шлицы на леруашной версии эргоника не понравились- понятное дело что ковка, но как-то все-равно не впечатлили- шлицы на феловских штубиках из оби больше понравились.

По педдингхаузу понял- может и попробую- мне все-равно нужны цельные прецезионные отвертки, а мобовские в регион-инструменте выходят дешевле всего из приличного (я витте виттрон, фело, виху пикофиниш и есд, педдингхаус, ну и может веру рассматриваю себе).

По ключам я успел все-таки поскрести факома и его младшего брата в виде эксперта в мегамастере на шаумяна и в инигсе по распродажным ценам.

Вы кстати случайно на мастерграде не зареганы?

Спасибо, буду знать.

Зареган, под тем же ником vimusov.

intl.bondhus.com/pages/ball-end2

По центротекам/центрофиксам- вещь хорошая, хоть и стоит некисло- что отвертка с этим битодержателем стоит в районе 2 т.р, что сам битодержатель в районе 1.5-2 т.р. Я вот все никак пока не куплю битодержатель- после отвертки с центротеком захотелось и битодержатель под шурик иметь такой, чтобы можно было любую оснастку быстро менять- хоть биты, хоть сверла с шестигранным хвостовиком. В свое время на мастерграде был ажиотаж по наборчику бошевскому- где был центрофикс виховский и биты магновские и стоил наборчик смешных 500 р- но это было давно.

А я все никак не зарегаюсь на мастерграде, хоть и постоянно почитываю тот форум.

Я за это время уже даже все слова в обзоре понимать стал. Есть подозрение, что экструдер и хотэнд от треугольников мне придёт из Китая раньше чем принтер =(

Извините, накопилось. Вообще не понимаю, зачем они эту службу доставки используют. Любая другая с которой я сталкивался лучше и быстрее. Даже Почта России.

Мне продавец отправил принтер в воскресенье 21.06 через iml, они говорят ждите, после 2.07 доставка.

А вакууматор отправили почтой 24.06 и сегодня, 26.06 я его забрал с почты.

И то и то из Москвы.

Просто я обычно iml прошу оставить в точке выдачи (хоть она и находится в неудобном месте, окруженным пробками), потому что курьеры у них те ещё.

А почта прямо рядом с домом, поэтому мне проще в почту.

upd. Хотя врядли воздухом, щель не такая большая там. А вот алюминиевая пластина монтажная вполне может передавать тепло.

! НО! появилась новая проблема: принтер принципиально портит деталь на начальных слоях.

причем, независимо от модели, площади контакта со столом, температуры и прочих факторов. и даже рафт не помогает!

(для понимания, он мне печатает рафт, делает определённый отступ от стола на высоту этого самого рафта, а затем снова портит первые 3-4 слоя детали)

выражается проблема зачастую поплывшими слоями на низах, и просто идеальнейших слоях дальше, выше от стола.

хотел бы списать всё в первую очередь на отлипание краёв детали от стола. но опять таки, даже на рафте, начальные слои детали портятся.

что я делаю не так? куда копать?

но при переходе на основные слои, снова всё портит :(

ощущение такое, будто шаги по Z пропускает, и пытается вдавить филамент прямо в предыдущий слой.

но непонятно, почему тогда это происходит именно при переходе с начальных слоев (их 4 штуки) на основные… и сейчас уже отлипают только два угла по диагонали…

в общем странно))

сейчас печатаем тихо и красиво. только теперь углы отлипают и сильно выгибаются.

пока что с этим не знаю как с этим бороться…

1. 3D клей, если и он не держит — тогда «Каляка-Маляка», но с ним аккуратнее, можно остаться без стекла.

2. Температуру стола повыше.

3. Крайне желательно соорудить пассивную термокамеру. Я себе когда-то делал из алюминиевых уголков и монолитного поликарбоната.