Драйвера TMC2100 v1.3 от фирмы Fysetc для TEVO BLACK WIDOW

- Цена: $22.34

- Перейти в магазин

Сказ о том, как я уменьшал шум работающего Tevo Black Widow. Краткий вывод: брать стоит, качество хорошее, работа моторов очень тихая.

P.S. Много информации и картинок

Являюсь счастливым обладателем Tevo Black Widow с драйверами DRV8825 и управляющей платой MKS Gen v1,4. Из коробки, принтер печатает хорошо на скорости 60 мм/с. Но был у принтера один изъян, звук работающего принтера был слышен в соседней комнате. Источником самого большого шума, были шаговые двигатели. И вот солнечным днём, я сел за выбор новых драйверов. Я выбирал из трех моделей TMC2100, TMC2130 и TMC2208. В профильной группе в контакте, пользователи советовали устанавливать TMC2100, так как они не видели большую разницу в качестве печати между этими моделями. При том TMC2100 устанавливаются и настраиваются очень даже легко.

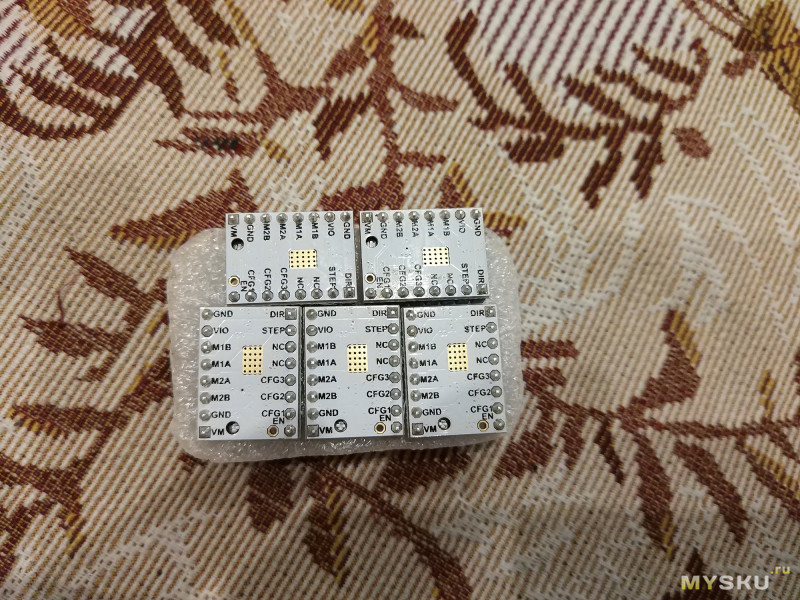

Драйвера куплены за свои кровные. Продавец отправил заказ быстро, 17 дней в пути. Упаковка надёжная. И вот уже бегу с Почты России, счастливый домой.

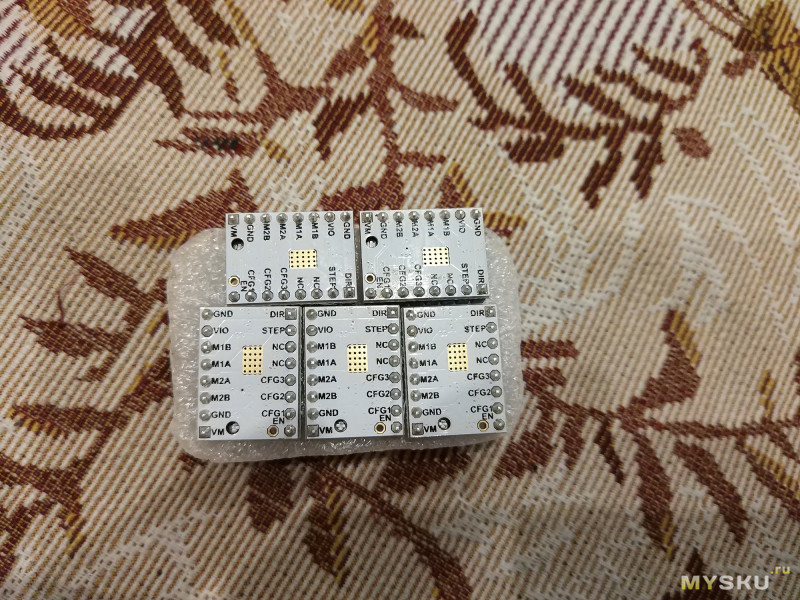

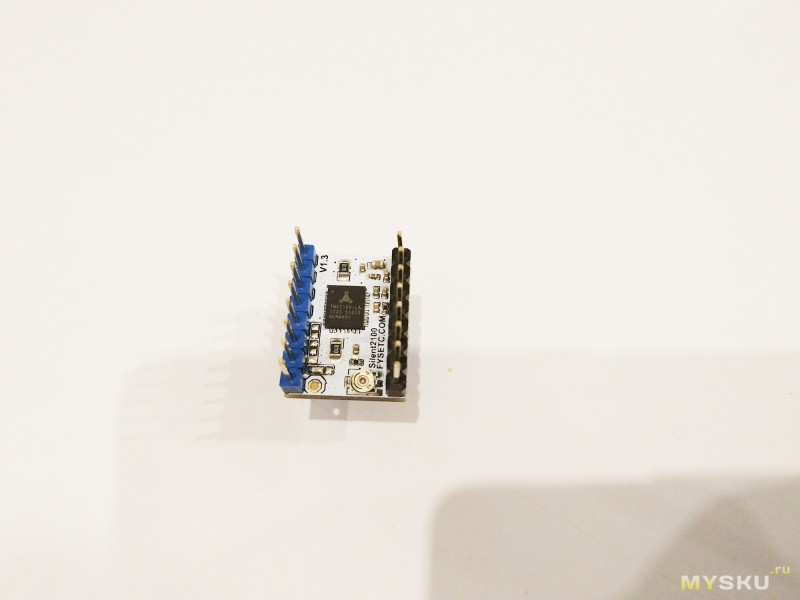

Посылка пришла в пакете. Внутри коробка, а там пластиковый футляр с драйверами, отвёрткой и радиаторами. Фото распаковки, потерялось((

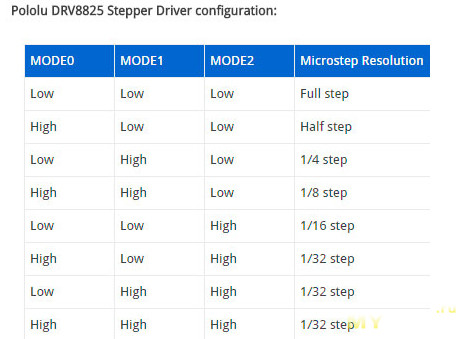

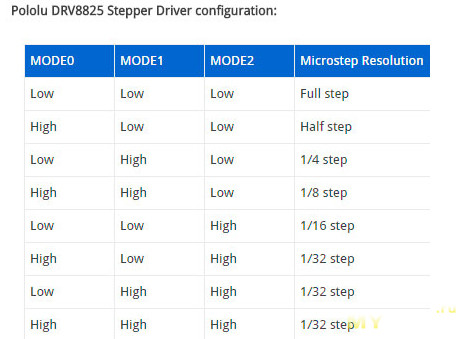

Немножко теорий. Прошивка знает, что на единицу расстояния нужно какое-то количество шагов. А драйвер эти шаги делит в основном на 16 или 32. Просто для примера, у шагового двигателя 1 шаг это 0,9 градусов, т.е. на один полный оборот 400 шагов. Но эти шаги весьма крупные. Поэтому драйвера поддерживают микрошаги и получается, что при настройке 1/16, на один шаг двигателя, прошивка должна сгенерировать 16 шагов, в этом случае на полный оборот двигателя нужно сгенерировать 400*16 = 6400 шагов.

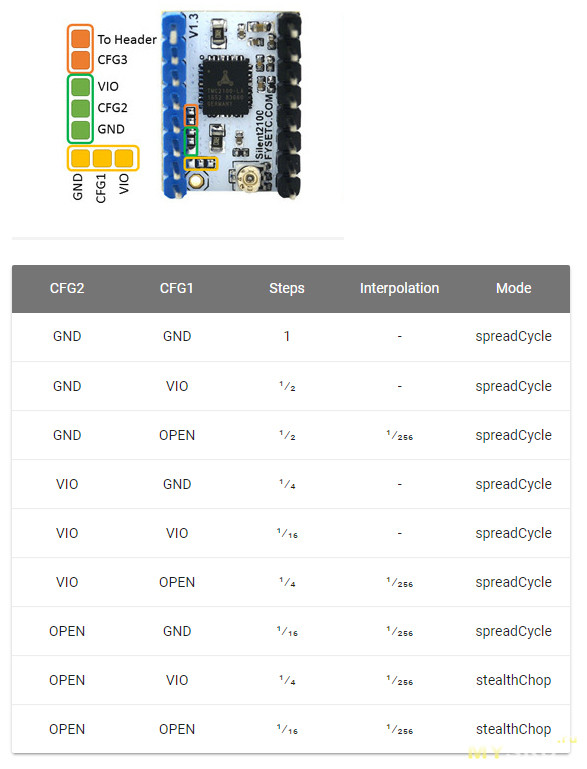

А с TMC2100 немногая другая ситуация, если сравнивать с DRV8825. TMC2100 интересен самостоятельным дроблением микрошага 1/16 до 1/255. Драйвер умеет шаги от прошивки ещё дробить на более мелкие шаги, тем самым снижая шум и снимая нагрузку на контроллер платы. Т.е. плата при 1/16 на полный оборот двигателя генерирует 6400 шагов. А в реальности драйвер превратит это в 102 400 шагов. Для платы это очень много и требует кучу ресурсов, а так драйвер берёт эту работу на себя.

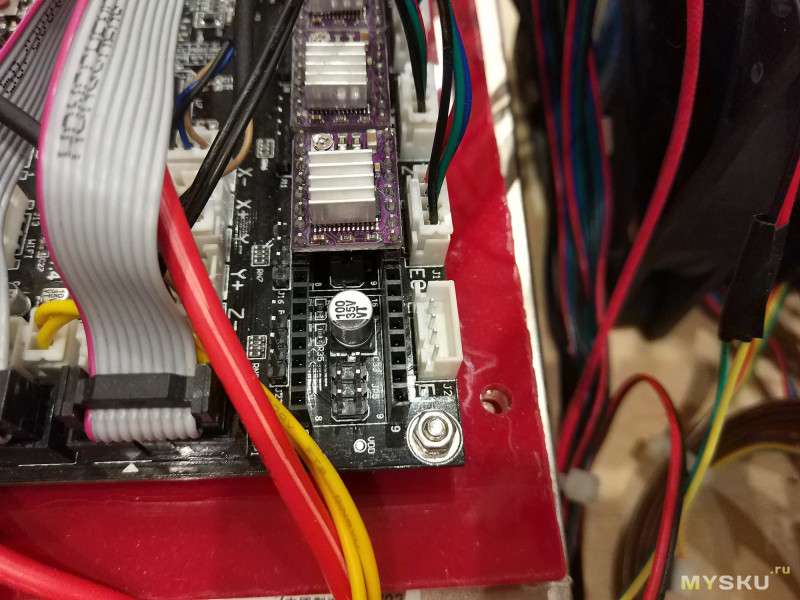

Начнём установку. Прежде всего, вынимаем старые драйвер. Убираем все перемычки. Эти перемычки по сути просто замыкают определённые выводы драйвера и меняют режим его работы.

Старые драйвера DRV8825 работали в режиме 1/32 шага.

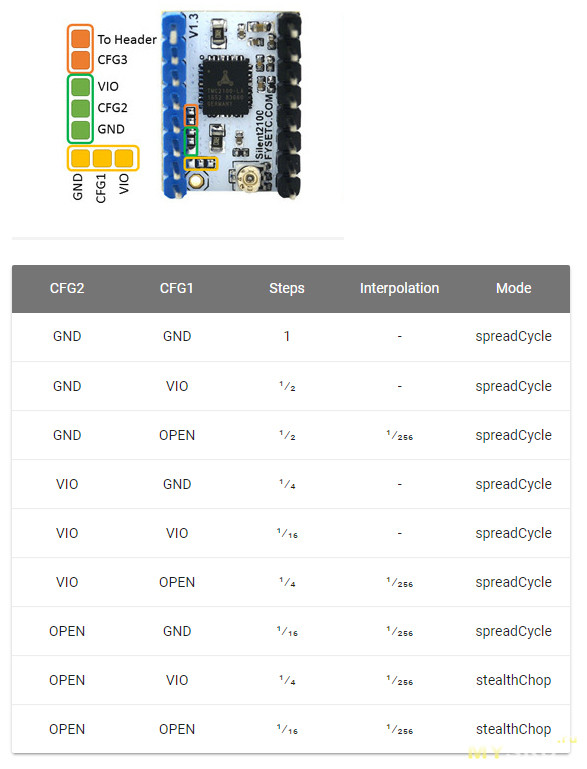

Режим работы на TMC2100 меняется на самом драйвере, то на плате перемычки просто не нужны.

Драйвер имеет две технологии. stealthChop – очень тихое и плавное управление, но могут возникать пропуски микрошагов, слои могут смешаться относительно друг друга. spreadCycle движение чуть громче, но нет пропусков. Берём паяльник и соединяем GND и CFG1.

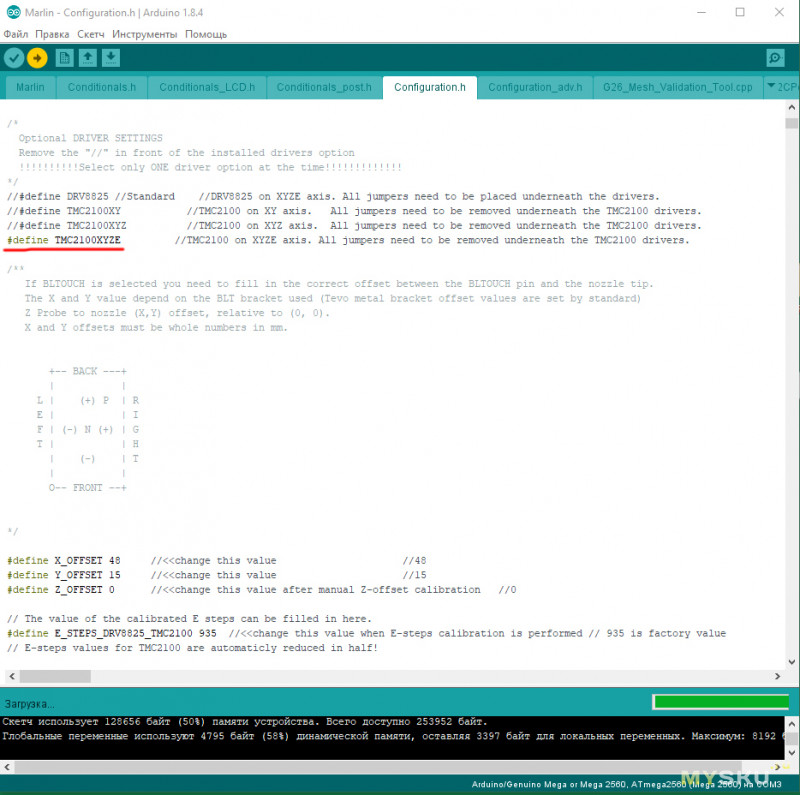

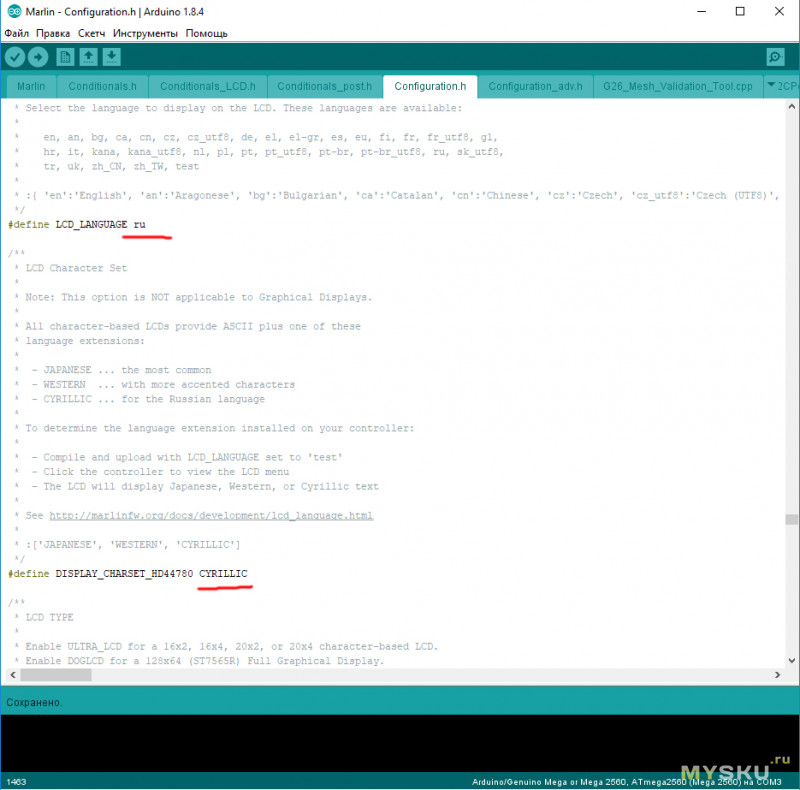

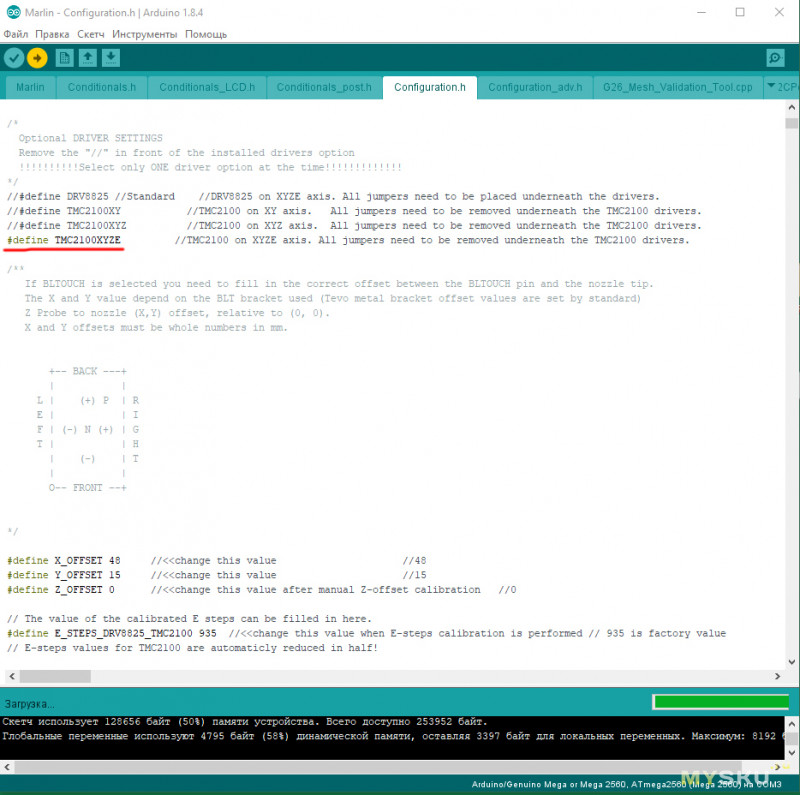

Подключаем принтер к компьютеру и открываем прошивку. Скачиваем самую свежую прошивку Marlin 1.1.8. Закомментируем строчку со старым драйвером, и раскомментируем с новым в разделе Configuration.h.

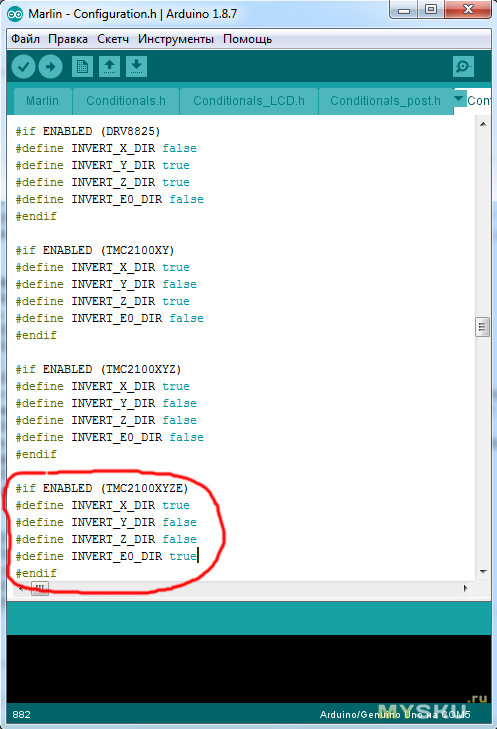

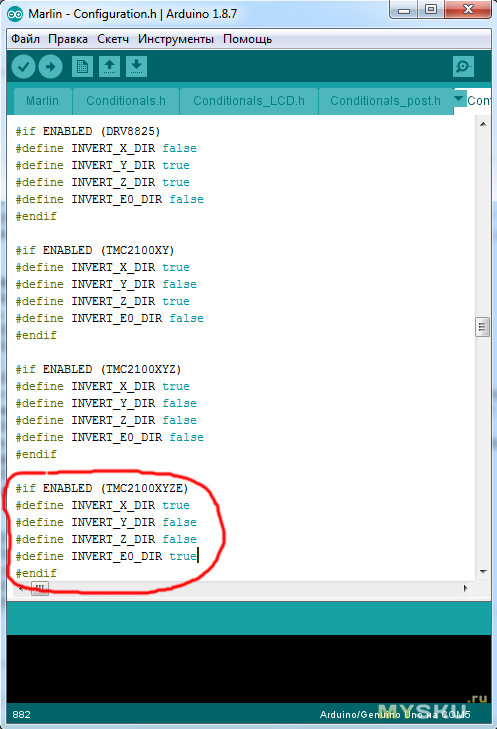

Конфигурация автоматически инвертирует направление шаговых двигателей под драйвер.

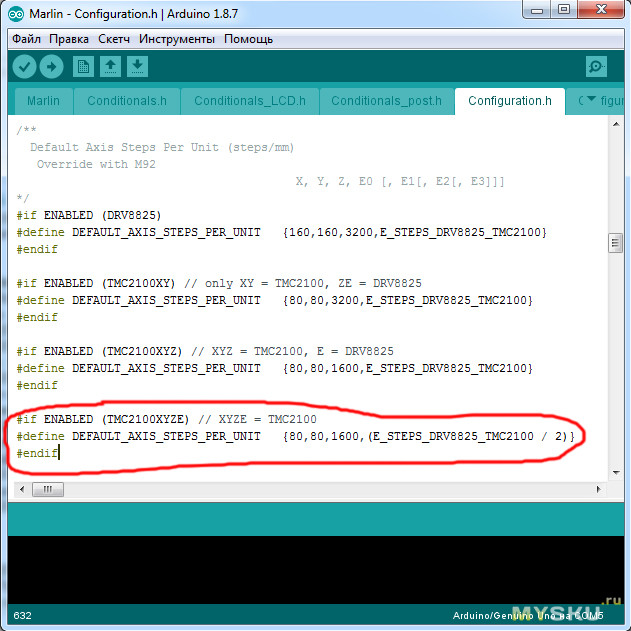

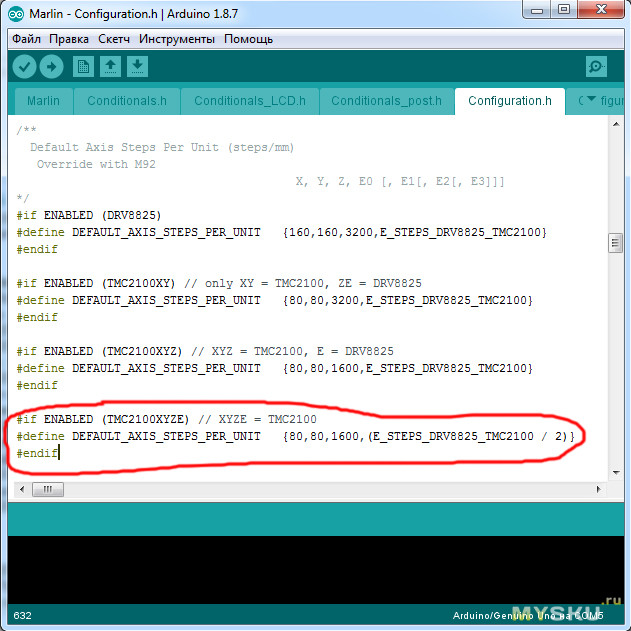

И делит в два раза шаги.

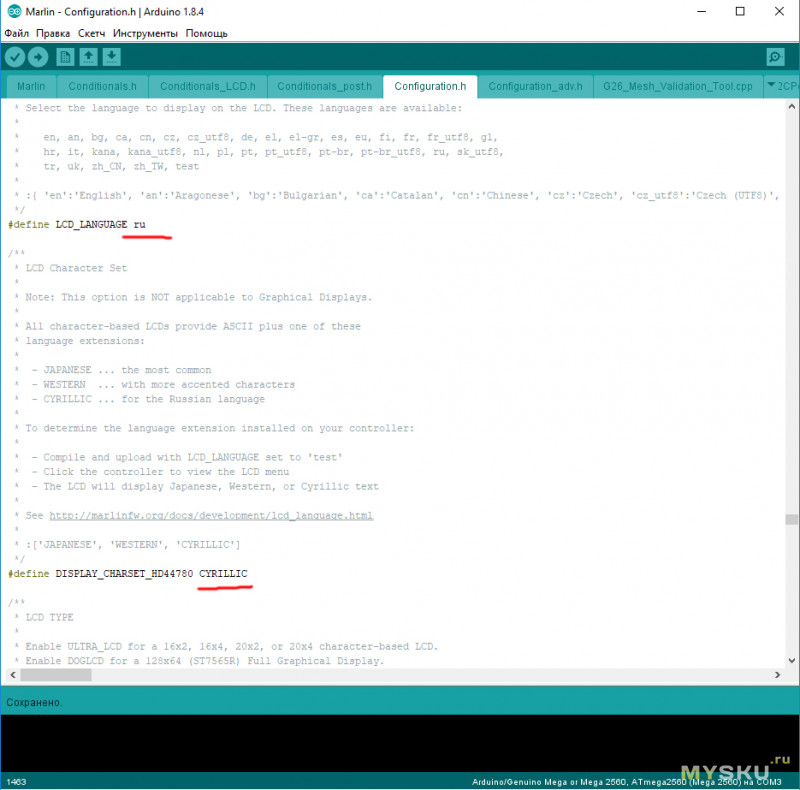

Тут же, чуть ниже меняем язык на родной.

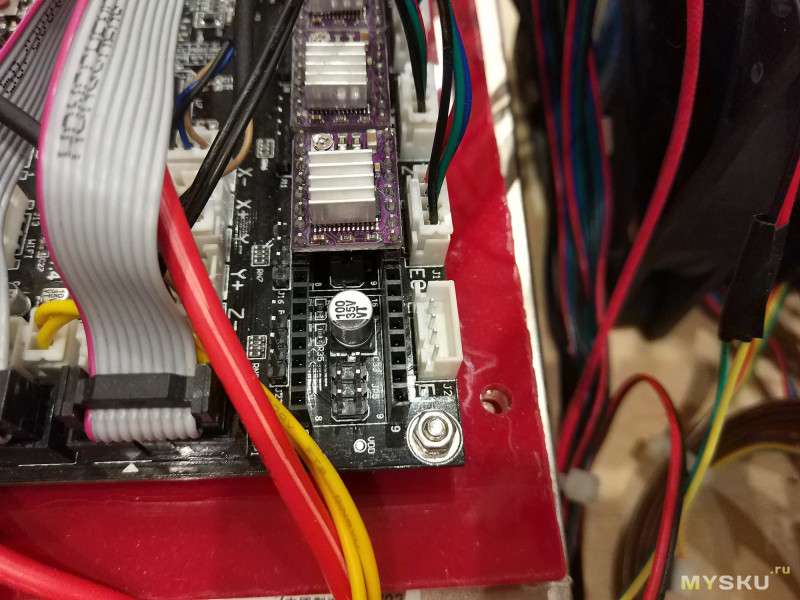

Клеем сверху радиатор и устанавливаем на плату. При настройке напряжения, рекомендуется отсоединить двигатель от драйвера. Т.к. мы не знаем с каким напряжением нам его выслали.

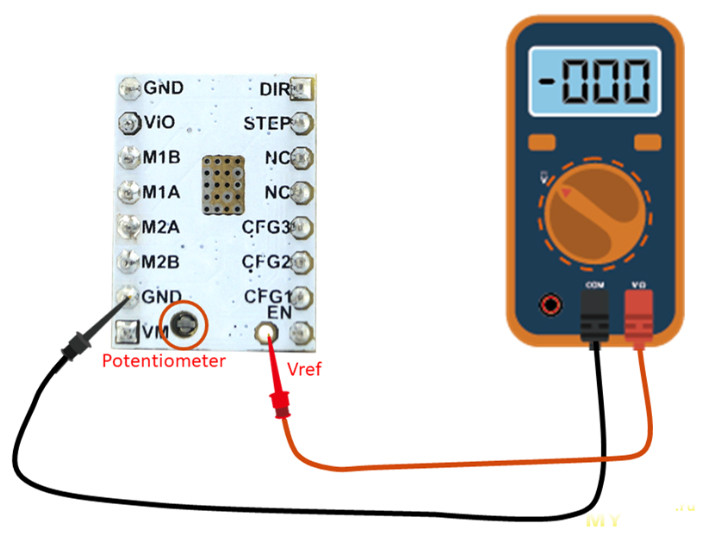

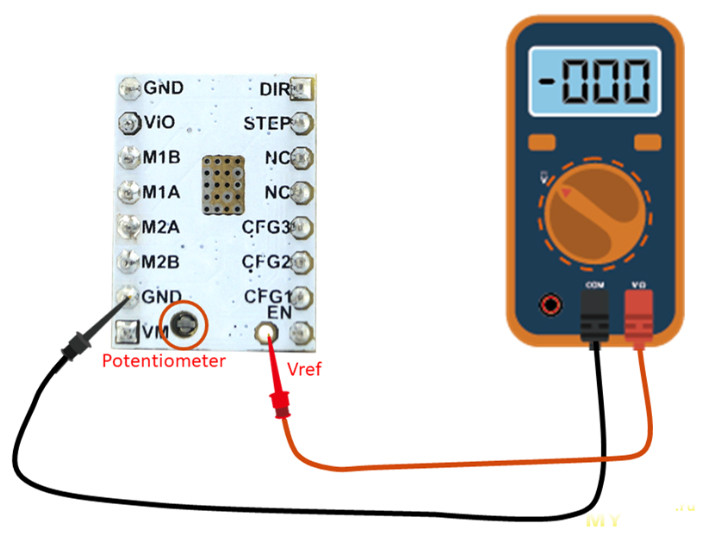

Расчехляем мультиметр и ставим его в режим измерения напряжения. Подсоединяем щупы: минусовой к GND, а плюсовой в специальное отверстие.

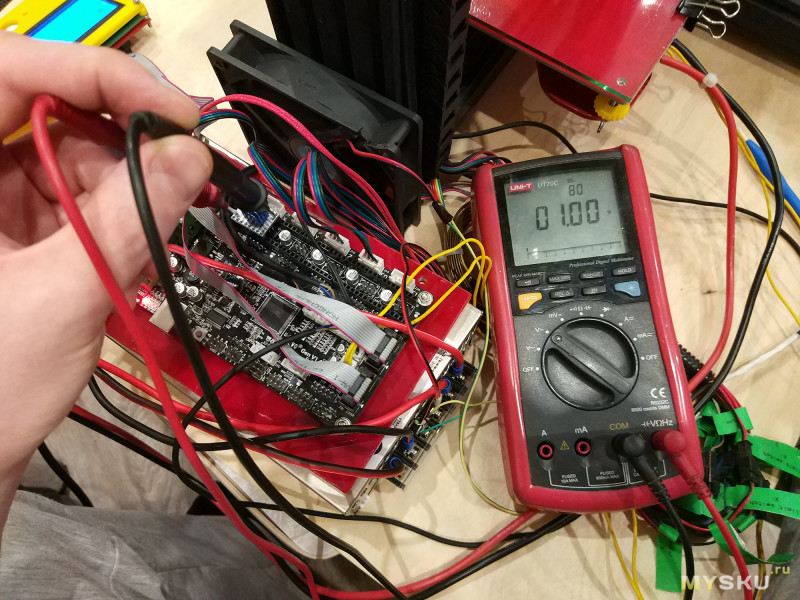

Держим одной рукой как китайские палочки щупы мультиметра, второй рукой берём отвёртку (которая шла в комплекте с керамическим наконечником) и крутим подстрочный резистор (потенциометр). Выставляю нужное нам напряжение Vref. Лучше попросить помощи, ещё одна пара рук не помещает!

Напряжение Vref рассчитывается по формулам в зависимости от шагового двигателя, который вы используете. Но в основном подбирается опытным путём.

Irms = (Vref * 1.77A) / 2.5V = Vref * 0.71

Vref = (Irms * 2.5V) / 1.77A = Irms * 1.41 = Imax

Vref = Напряжение на Vref контакте

Irms = RMS (Root Mean Square) ток на фазе (Irms = Imax / 1.41)

Imax = Максимальный ток на фазу (Imax = Irms * 1.41)

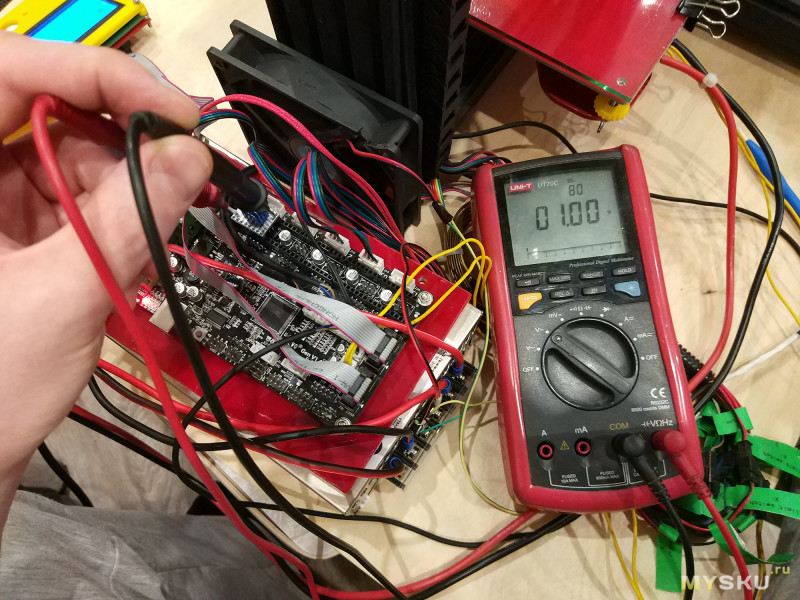

Идеально было поставить 1,2 В. Но меня устраивает и 1 В.

Видео работы:

Вывод: драйвера хорошего качества. Все так, как заявляет продавец. Шаговые двигатели стали работать так тихо, что сейчас слышно, как работает 120 мм вентилятор от компьютера, который охлаждает плату управления и блок питания. Но радиатор, я бы посадил на термоклей. Что в будущем и сделаю)) Всем удачи и спасибо, что дочитали до конца!

P.S. Много информации и картинок

Являюсь счастливым обладателем Tevo Black Widow с драйверами DRV8825 и управляющей платой MKS Gen v1,4. Из коробки, принтер печатает хорошо на скорости 60 мм/с. Но был у принтера один изъян, звук работающего принтера был слышен в соседней комнате. Источником самого большого шума, были шаговые двигатели. И вот солнечным днём, я сел за выбор новых драйверов. Я выбирал из трех моделей TMC2100, TMC2130 и TMC2208. В профильной группе в контакте, пользователи советовали устанавливать TMC2100, так как они не видели большую разницу в качестве печати между этими моделями. При том TMC2100 устанавливаются и настраиваются очень даже легко.

Драйвера куплены за свои кровные. Продавец отправил заказ быстро, 17 дней в пути. Упаковка надёжная. И вот уже бегу с Почты России, счастливый домой.

Посылка пришла в пакете. Внутри коробка, а там пластиковый футляр с драйверами, отвёрткой и радиаторами. Фото распаковки, потерялось((

Немножко теорий. Прошивка знает, что на единицу расстояния нужно какое-то количество шагов. А драйвер эти шаги делит в основном на 16 или 32. Просто для примера, у шагового двигателя 1 шаг это 0,9 градусов, т.е. на один полный оборот 400 шагов. Но эти шаги весьма крупные. Поэтому драйвера поддерживают микрошаги и получается, что при настройке 1/16, на один шаг двигателя, прошивка должна сгенерировать 16 шагов, в этом случае на полный оборот двигателя нужно сгенерировать 400*16 = 6400 шагов.

А с TMC2100 немногая другая ситуация, если сравнивать с DRV8825. TMC2100 интересен самостоятельным дроблением микрошага 1/16 до 1/255. Драйвер умеет шаги от прошивки ещё дробить на более мелкие шаги, тем самым снижая шум и снимая нагрузку на контроллер платы. Т.е. плата при 1/16 на полный оборот двигателя генерирует 6400 шагов. А в реальности драйвер превратит это в 102 400 шагов. Для платы это очень много и требует кучу ресурсов, а так драйвер берёт эту работу на себя.

Начнём установку. Прежде всего, вынимаем старые драйвер. Убираем все перемычки. Эти перемычки по сути просто замыкают определённые выводы драйвера и меняют режим его работы.

Старые драйвера DRV8825 работали в режиме 1/32 шага.

Режим работы на TMC2100 меняется на самом драйвере, то на плате перемычки просто не нужны.

Драйвер имеет две технологии. stealthChop – очень тихое и плавное управление, но могут возникать пропуски микрошагов, слои могут смешаться относительно друг друга. spreadCycle движение чуть громче, но нет пропусков. Берём паяльник и соединяем GND и CFG1.

Подключаем принтер к компьютеру и открываем прошивку. Скачиваем самую свежую прошивку Marlin 1.1.8. Закомментируем строчку со старым драйвером, и раскомментируем с новым в разделе Configuration.h.

Конфигурация автоматически инвертирует направление шаговых двигателей под драйвер.

И делит в два раза шаги.

Тут же, чуть ниже меняем язык на родной.

Клеем сверху радиатор и устанавливаем на плату. При настройке напряжения, рекомендуется отсоединить двигатель от драйвера. Т.к. мы не знаем с каким напряжением нам его выслали.

Расчехляем мультиметр и ставим его в режим измерения напряжения. Подсоединяем щупы: минусовой к GND, а плюсовой в специальное отверстие.

Держим одной рукой как китайские палочки щупы мультиметра, второй рукой берём отвёртку (которая шла в комплекте с керамическим наконечником) и крутим подстрочный резистор (потенциометр). Выставляю нужное нам напряжение Vref. Лучше попросить помощи, ещё одна пара рук не помещает!

Напряжение Vref рассчитывается по формулам в зависимости от шагового двигателя, который вы используете. Но в основном подбирается опытным путём.

Irms = (Vref * 1.77A) / 2.5V = Vref * 0.71

Vref = (Irms * 2.5V) / 1.77A = Irms * 1.41 = Imax

Vref = Напряжение на Vref контакте

Irms = RMS (Root Mean Square) ток на фазе (Irms = Imax / 1.41)

Imax = Максимальный ток на фазу (Imax = Irms * 1.41)

Идеально было поставить 1,2 В. Но меня устраивает и 1 В.

Видео работы:

Вывод: драйвера хорошего качества. Все так, как заявляет продавец. Шаговые двигатели стали работать так тихо, что сейчас слышно, как работает 120 мм вентилятор от компьютера, который охлаждает плату управления и блок питания. Но радиатор, я бы посадил на термоклей. Что в будущем и сделаю)) Всем удачи и спасибо, что дочитали до конца!

Самые обсуждаемые обзоры

| +33 |

1930

57

|

Остальное… я 50 кило пластика отмаслал и о перегревах и прочем и слышать не слышал.

Ну так я и говорю, фишка интересная, а не необходимая. Когда принтер настроен и работает, можно и не заморачиваться. А гибридный режим мне лично полезен.

Так что — спасибо, интересный «драйвер». И решение интересное.

Стартовое значение тока выставляется командой через g-code. Другой командой по SPI-шине можно получить подробный отчёт.

Самое вкусное в TMC2130 — это то, что они могут ловить факт перегрузки по току и выдавать сигнал на выходе.Можно выкидывать механические концевики.

Вполне можно было в заголовок пару слов добавить.Это же не профильный форум.

Все 4 клиента в компах «ни в зуб — ногой». У всех 4-х станки и программы, разные, поперву они мне кровь попили.

У первого была одна проблема, когда-как начинал доску «запиливать», в разнобой, то с начала, то с середины… Заставил клиента сделать нормальное заземление в огороде. Потом сам подключил каждое устройство на точку земли. Всё устаканилось.

Эту тему надо учитывать, особенно тем у кого розетки 2хпроводные (старый фонд).

После этого с остальными тремя станками уже было проще. Но, каждый раз как приезжаешь на какой-нибудь станок, так начинаешь вспоминать его «больные места» и особенности…

Во-вторых, мелкие шаги производят меньше шума. Хоть они и чаще, в сумме шума меньше. Ротор двигателя имеет инерцию. На мелких шагах это немного сглаживает каждый шаг. Всё равно как человеку перемещаться большими прыжками или шагать ровно.

В-третьих, при делении оборота двигателя на 102400 шагов, частота шагов уже уходит из слышимого диапазона.

А в stealthChop режиме питание на обмотки двигателя идёт, судя по презентациям разработчиков, в виде очень близком к синусоиде, получается фактически плавное равномерное вращение, не создающее шума.

Это если прога поддерживает такие шаги если нет — пофигу дробит он или нет или еще чего делает (мож за пивом бегает? )

+++Во-вторых, мелкие шаги производят меньше шума. Хоть они и чаще, в сумме шума меньше.

С какого перепугу то меньше? Что значит шаги? Те вместо 1 шага делает 100 шагов со стоянкой между ними?

+++ На мелких шагах это немного сглаживает каждый шаг

Что это за бред? кто чего сглаживает?

Единственное объяснение уменьшения шума (если такое было) у топикастера — увеличение частоты шима и выхода за звуковой диапазон.

Если и такое объяснение не устраивает, то я сдаюсь.

А всех станочников к одному размеру — станка ;)

А так, подумаешь что у 3д принтера и у фрезера совершенно разные требование к жескости, это пофиг:))

Вот именно- использовать, что лучше, более жёсткую конструкцию… Идея моя состоит в том, что бы иметь дома 1 универсальное устройство, ведь у них есть общее?..

Поставлю вопрос по-другому-можно на фрезере сделать 3Д принтер?..

У принтеров в приоритете скорость, там если будет медленно — печатать будет одну мелкую деталь неделями, усилия на конечном элементе экструдеры небольшие, в основном просто инерция, поэтому на принтерах приводы делают напрямую от мотора ремнем, большая скорость и слабенький момент.

Сделать на одной раме фрезер\принтер\лазер — ноль проблем, по сути одно и тоже все, меняй навеску, но вопрос в жертвах скорости. Шаговые движки сильно ограничены в скорости вращения, момент падает при увеличении скорости.

Как обозвать то такое устройство при поиске?..

Можно поискать «3d принтер и чпу в одном» «3d printer cnc» «cnc 3-in-1»

Да, сервы очень тихие, на заметку. Главное разгон делать плавный, а то 700 ватт с места если тысяч на 5 раскрутить, он сантиметров на 30 подпрыгнуть может :-D Я когда первый раз их включил для проверки, чуть по зубам не словил )

Под шумом я имел ввиду не столько серву (тут не знал), сколько механику итоговую. Винтовые передачи (да и рейки с редукторами) наверняка будут громче, чем ремень, при принтерных скоростях.

Векторное управление (которое реализовано в ТМС2130) — и шаговик спокойно крутится до n+1 тыс. об/мин. Вопрос в том, что нельзя резко его тормозить — будут пропуски. Но это вопрос настройки прошивки.

Спасибо за обзор.