Зарядное устройство для шуруповерта, переделанного под литий

Очередные очумелые ручки :) Осторожно, трафик! Много картинок! И много букв :)

Если кто помнит, я довольно давно уже переделал аккумулятор своего шуруповерта на литий. Но вот с нормальной зарядкой для него все тянул. Да и заряжать его теперь нужно не раз в несколько дней, а раз в месяц :) Когда было не лень — ставил заряжаться от лабораторного БП с ограничением напряжения и тока, когда было лень — втыкал в старое родное зарядное устройство, которое для лития ну совсем не рассчитано и выдавало что-то около 18 вольт и под три ампера. Надежду возлагал на плату защиты внутри аккумулятора.

Но все же мысль о нормальной зарядке меня не покидала.

И даже блок питания с регулятором напряжения и тока купил уже давно:

— БП — https://aliexpress.com/item/item/Power-Supply-Module-AC-110v-220v-to-DC-24V-6A-AC-DC-Switching-Power-Supply-Board/32827334983.html

— регулятор — https://aliexpress.com/item/item/DC-DC-Step-Down-Adjustable-Constant-Voltage-Current-Power-Supply-Module-Drop-shipping/32787533675.html

Выбирал с запасом по мощности и с расчетом давать на регулятор 20-24 вольта и на нем ограничивать до 16.7 вольт и до 1 ампера. Забегая вперед — с БП меня ждал небольшой облом, но об этом будет дальше в обзоре.

Кроме этого, все крепежи рассчитывал под болтики (нержавейка) и шурупчики, которыми тоже давно уже затарился на Али. Брал сразу по несколько диаметров — от М1 до М3 :)

Болтики — https://aliexpress.com/item/item/500pcs-lot-DIN7985-Stainless-Steel-304-M2-Phillips-Pan-Round-Head-Machine-Screw-kit-m2x4-5/32765362652.html и у этого же продавца много других размеров

Шурупчики — https://aliexpress.com/item/item/400pcs-M2-Cross-pan-Head-Self-Tapping-Screws-Black-Oxide-Assortment-Kit-M2-4-5-6/32580525848.html и тоже у этого же продавца есть и другие размеры.

Не раз уже пригодились :)

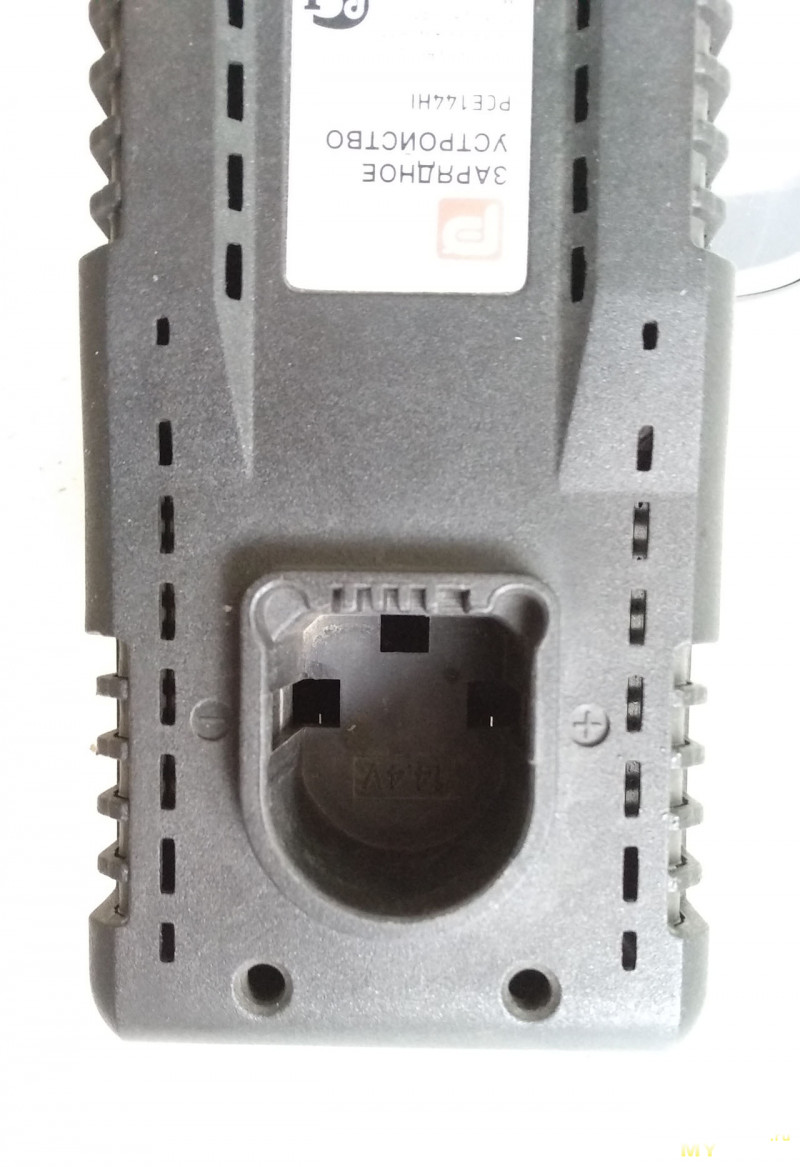

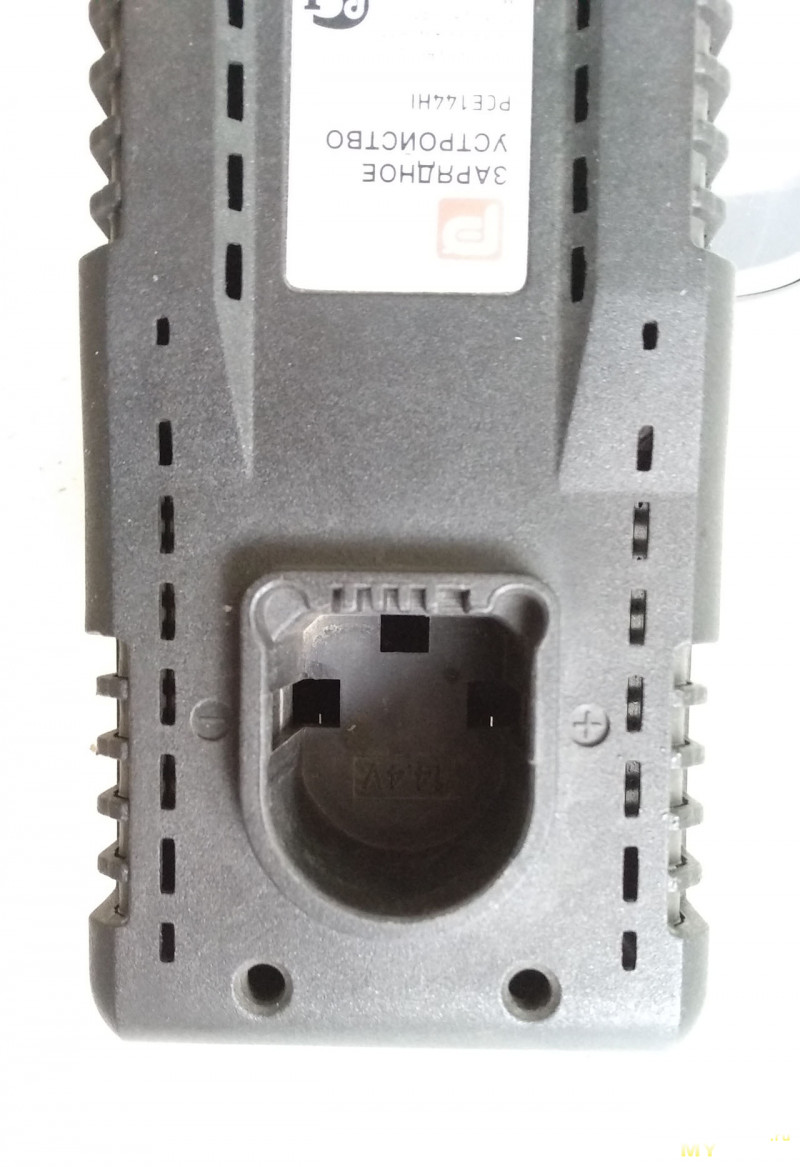

Вот так выглядела родная зарядка шуруповерта и сам аккумулятор:

Аккумулятор вставлялся в нее вверх ногами:

Внутри гнезда три контакта — два питания и один на термопредохранитель внутри аккумулятора:

(тут контакты уже вытащены)

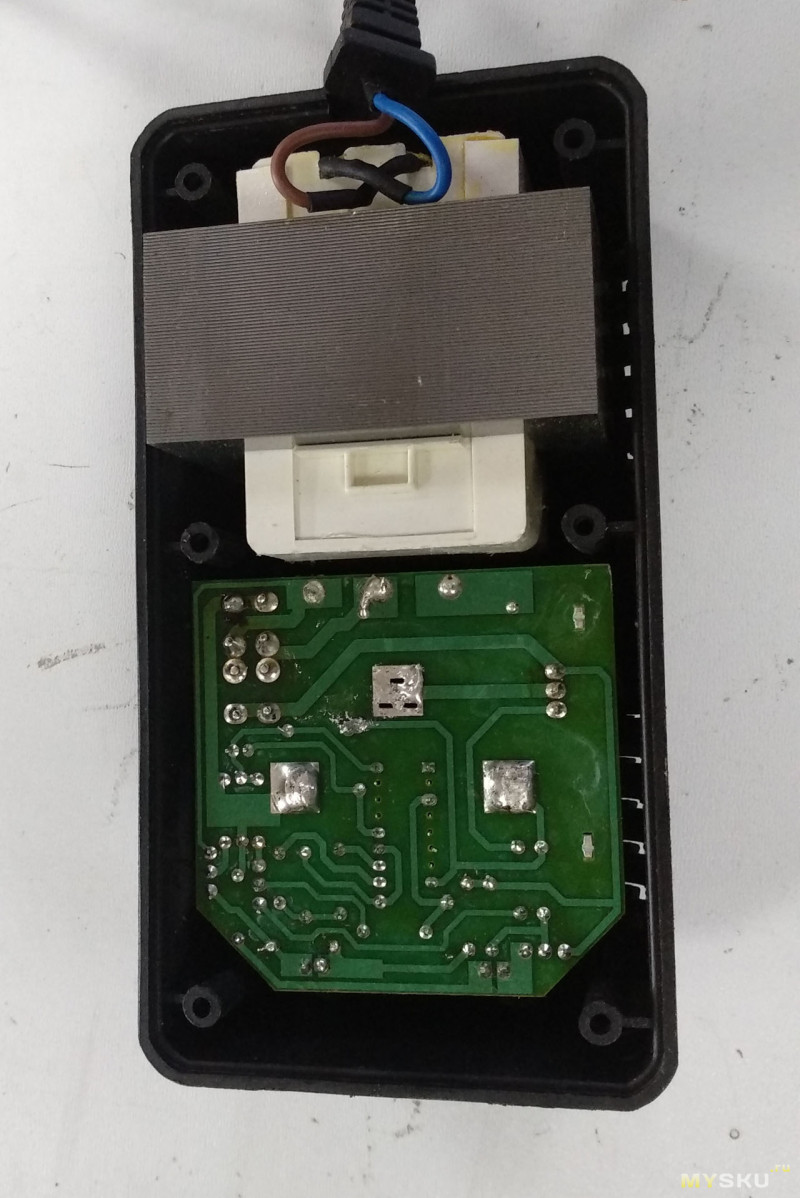

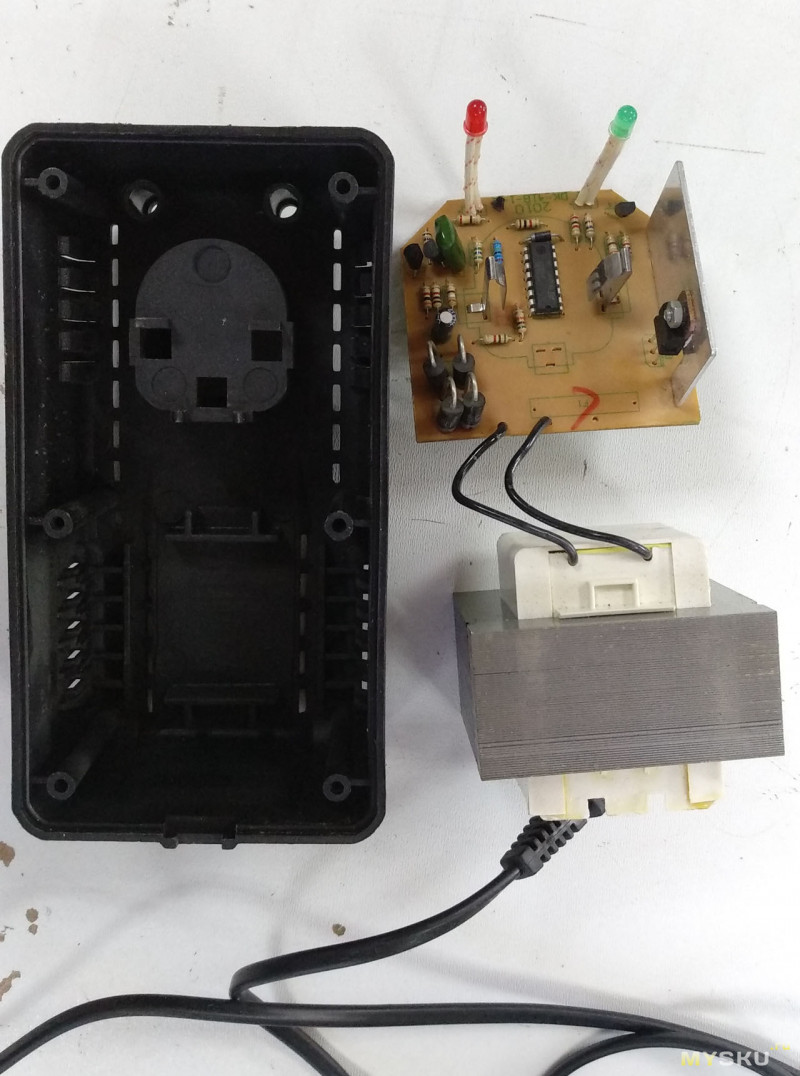

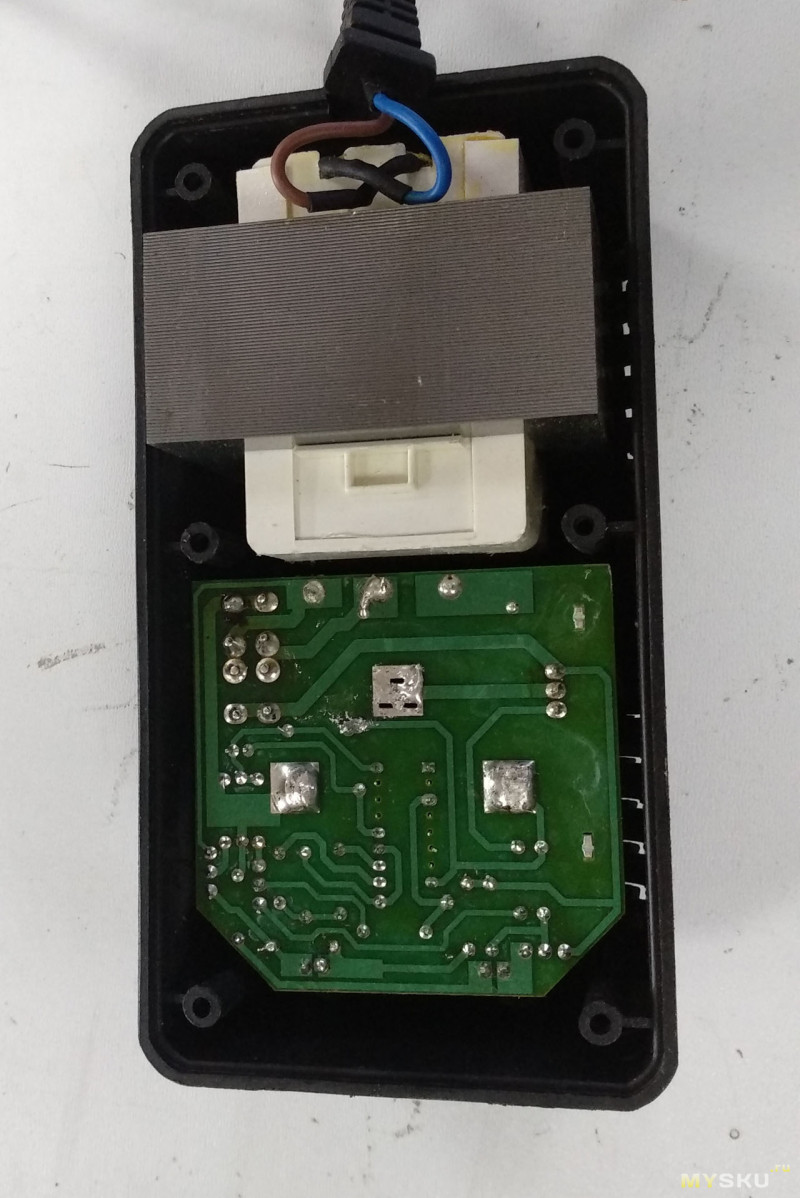

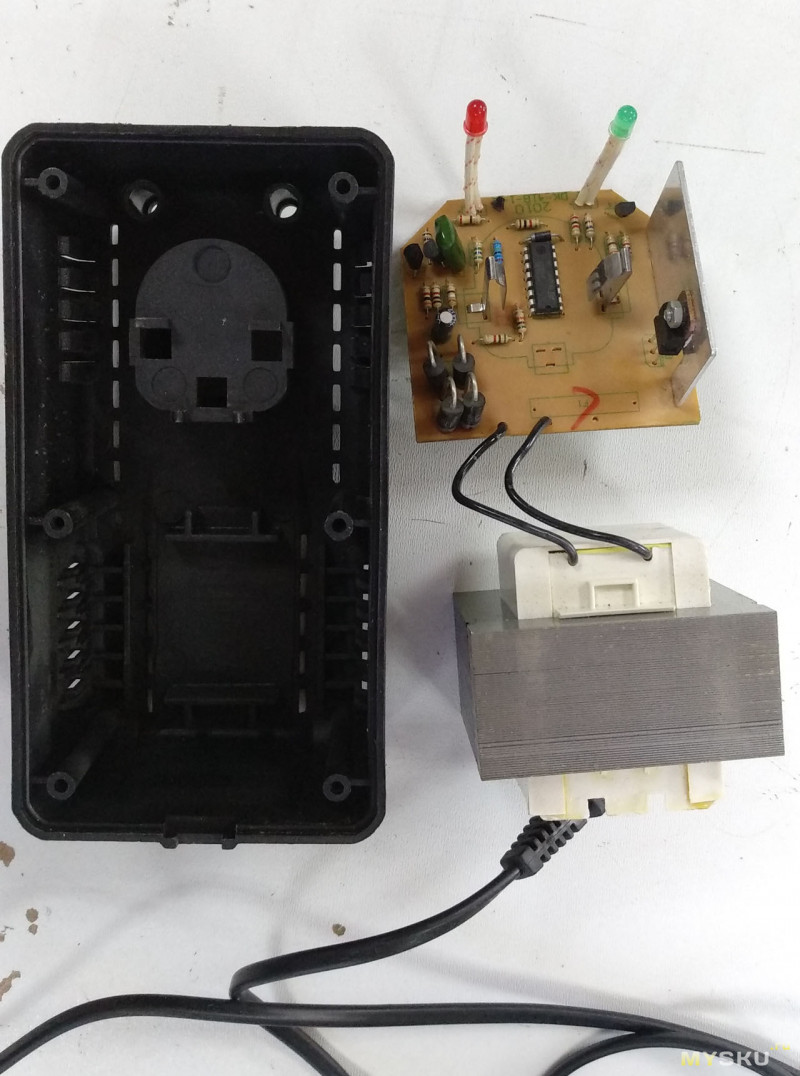

В зарядке трансформатор и плата с несложной аналоговой электроникой:

Блок питания с регулятором ни в какую не влазили в родной корпус зарядки, так что корпус нужно было делать новый.

Сначала была мысль сделать отдельно «колпачок» с контактами, одевающийся на аккумулятор, и отдельно саму зарядку. Но потом подумал, что никакого выигрыша это не дает, только лишние провода будут путаться под ногами. И решил повторить конструкцию родной зарядки — БП с регулятором внутри, и тут же в корпусе гнездо для аккумулятора.

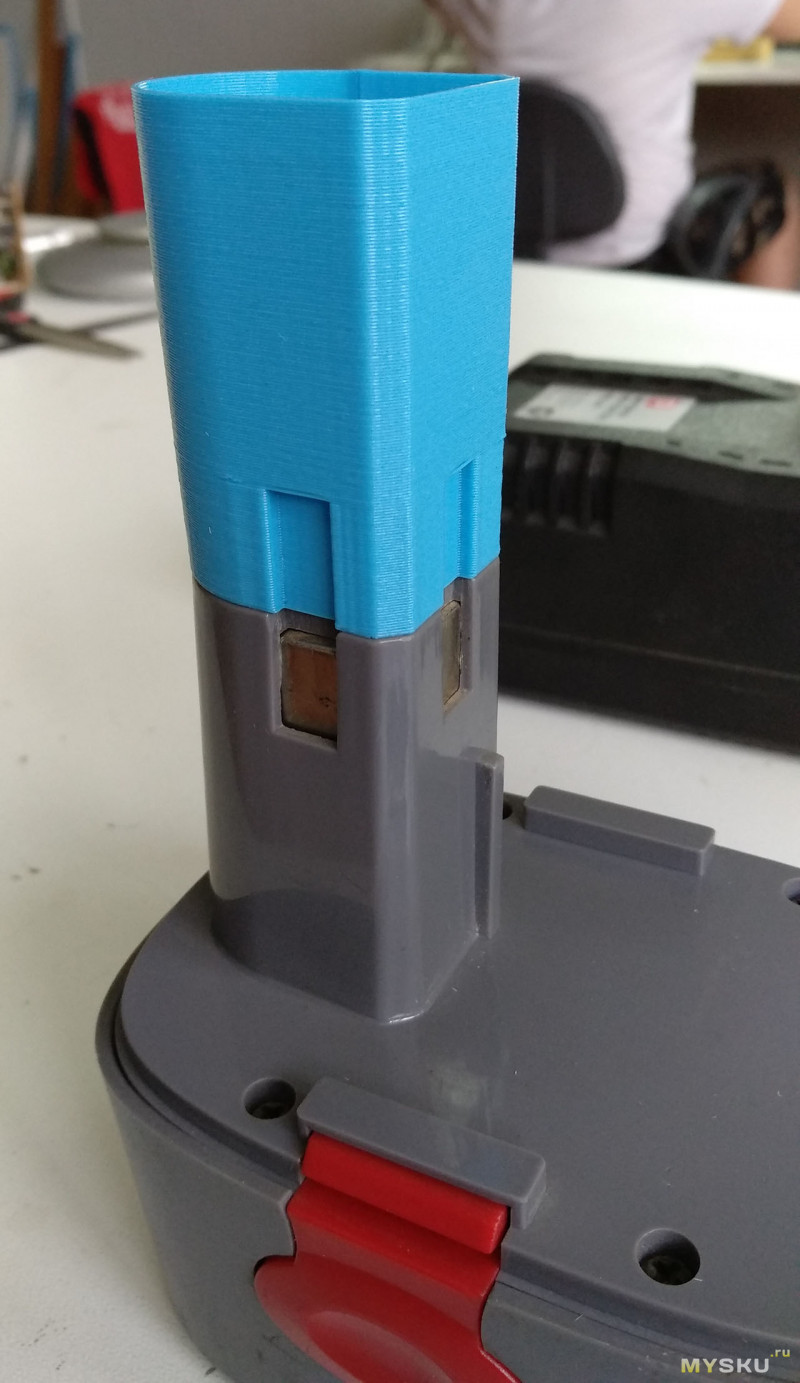

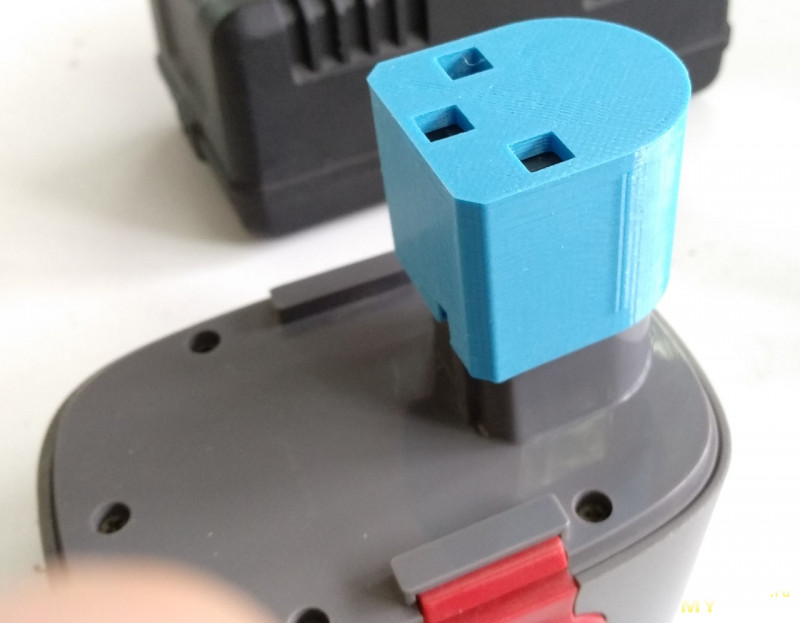

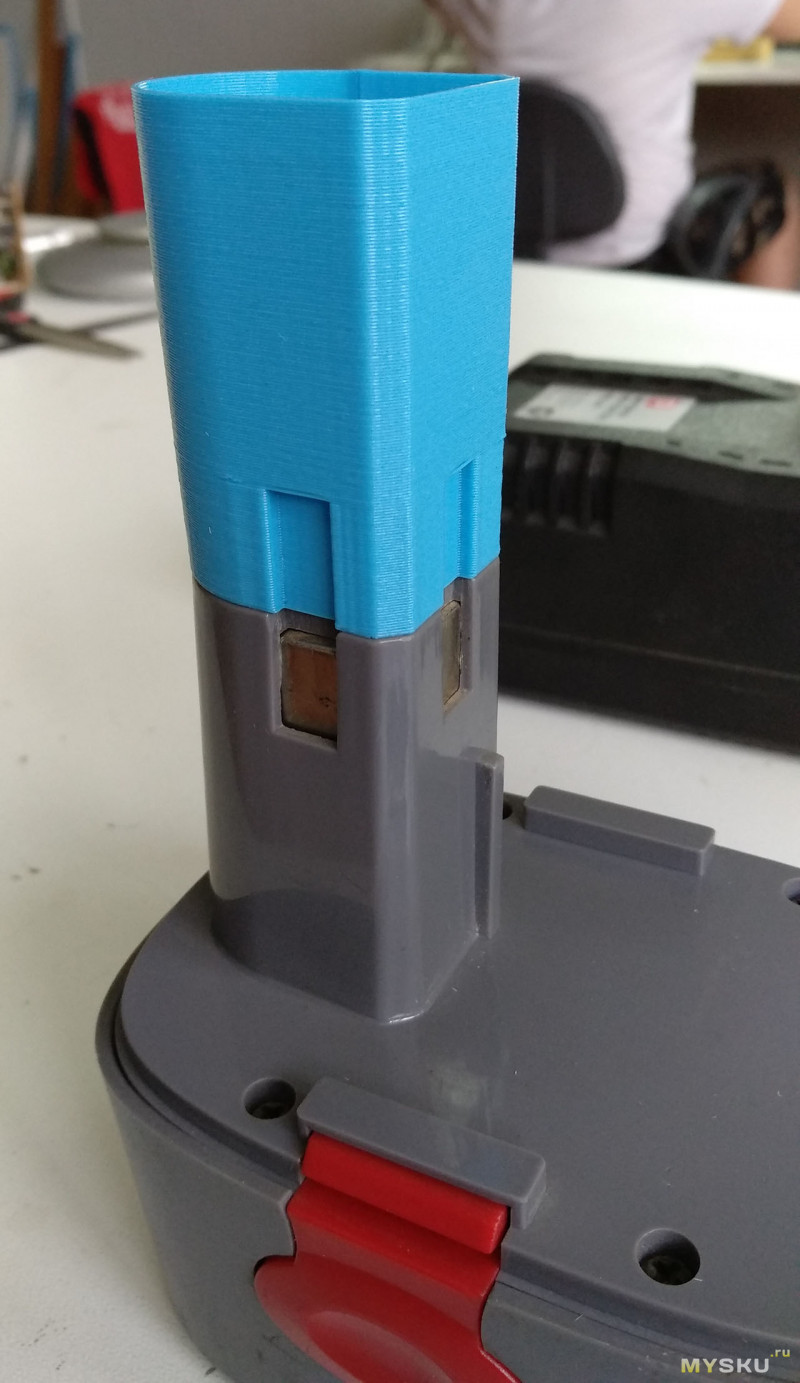

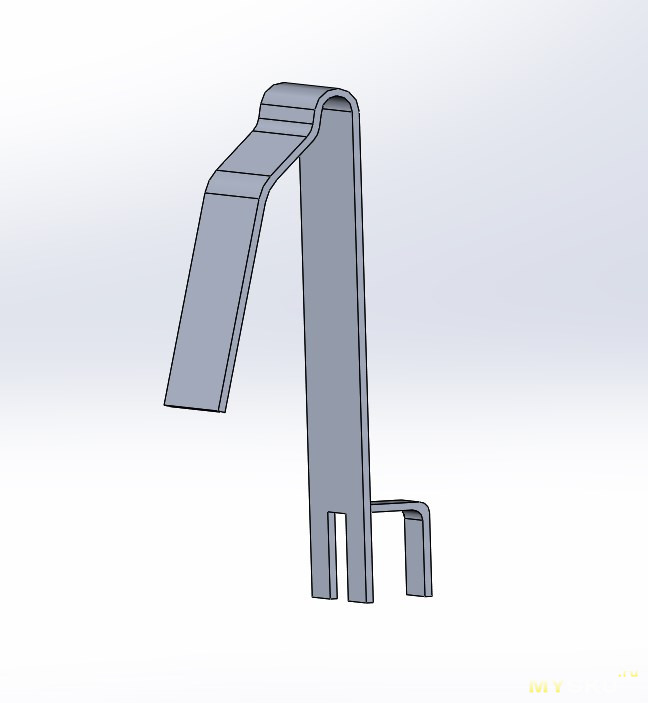

В последнее время все, что я собираюсь сделать, я сначала моделирую. Особенно такие вещи, которые должны совмещаться с уже готовыми — например с аккумулятором шуруповерта. И чтобы в моделировании корпуса было от чего отталкиваться, я начал с модели «ножки» аккумулятора. Форма у нее несложная, хватило только штангенциркуля для снятия всех размеров, первая же напечатанная модель идеально совместилась с оригиналом:

Ну или мне так показалось :)

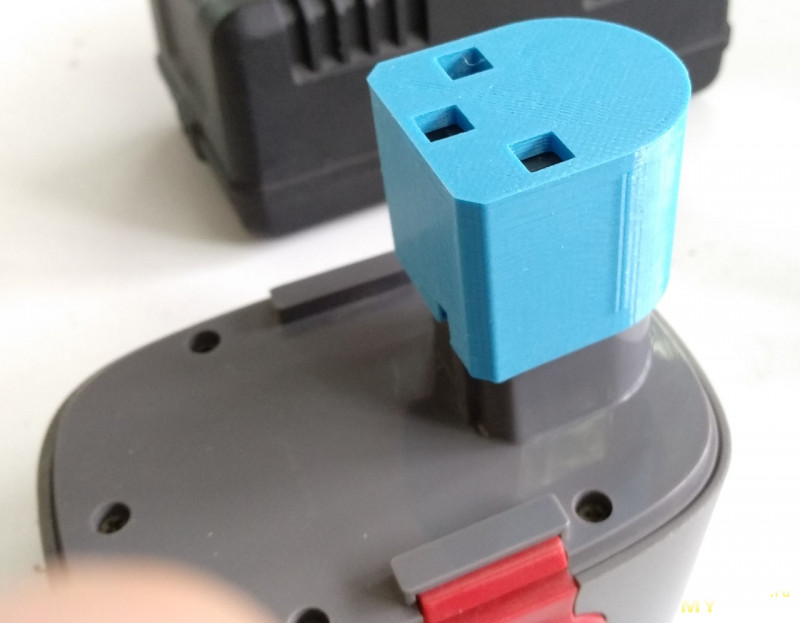

После этого я приступил к моделированию гнезда, опираясь на уже сделанную модель ножки. Распечатал гнездо — распечатанная ранее ножка входит идеально:

А вот ножка реального аккумулятора как-то не очень уютно себя чувствует в напечатанном гнезде:

Перепроверяю все размеры — все верно, но контакты немного не попадают, чуток болтается и вообще как-то кривовато сидит. В конце концов я доглядел, что ножка, оказывается, сужается кверху не по всем граням. Плоская передняя грань идет ровно, без сужения. Перепечатал с учетом этого ножку и гнездо и все встало на свои места :)

Потом еще несколько раз слегка менял и печатал гнездо, подбирая точный размер. Причем несколько раз это было по моей невнимательности — в модели менял один размер — внешний, а после печати смотрел на другой — внутренний. И удивлялся что как-то ничего не меняется :)

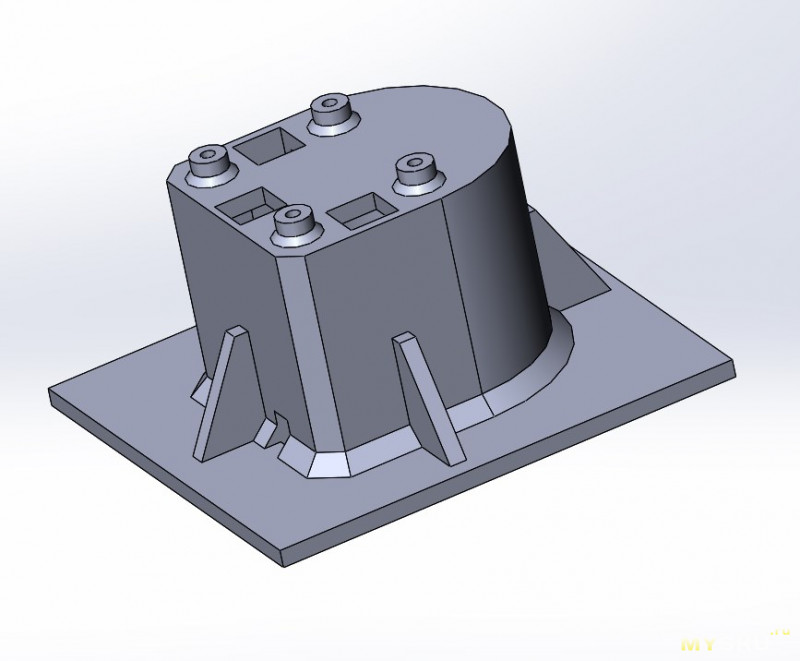

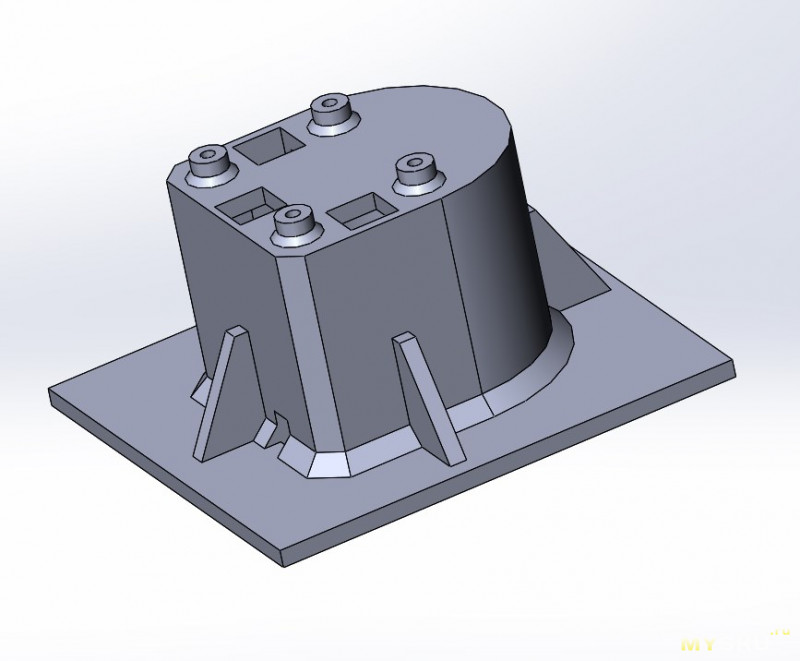

После пробных двух ножек и четырех гнезд я был полностью доволен результатом. Добавил к гнезду верхнюю поверхность, ребра жесткости и крепление для платы с контактами:

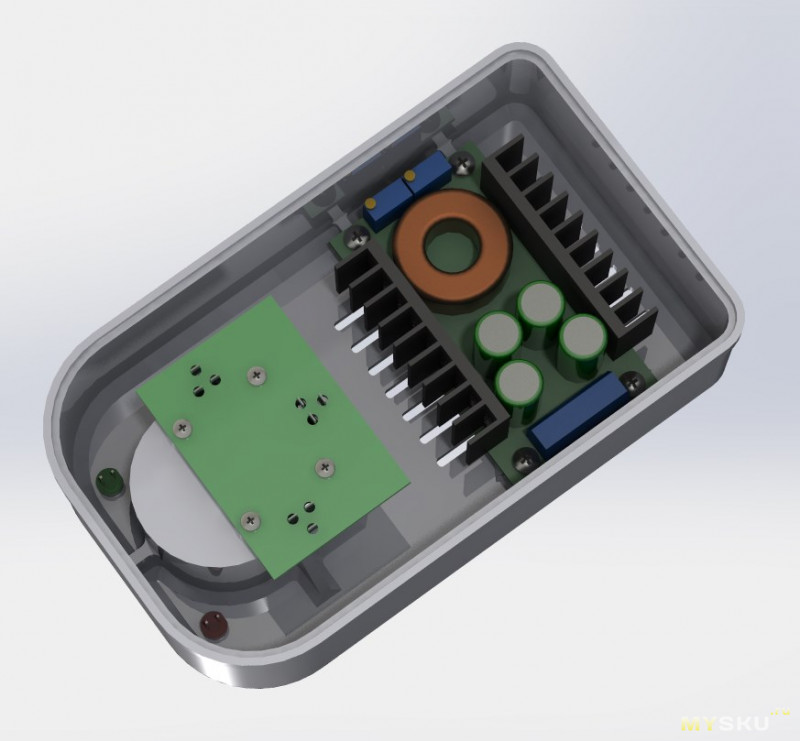

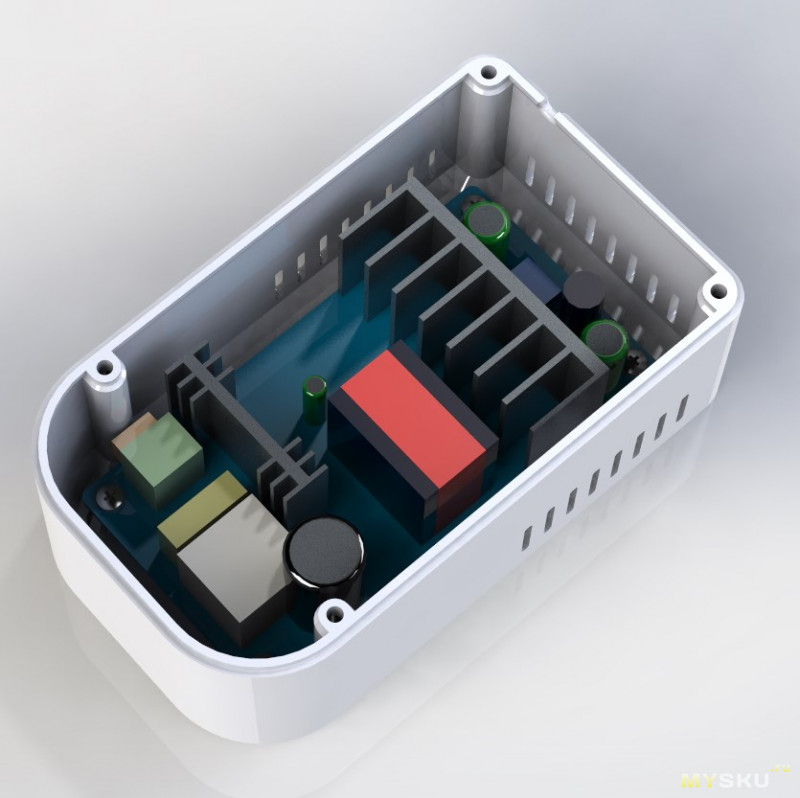

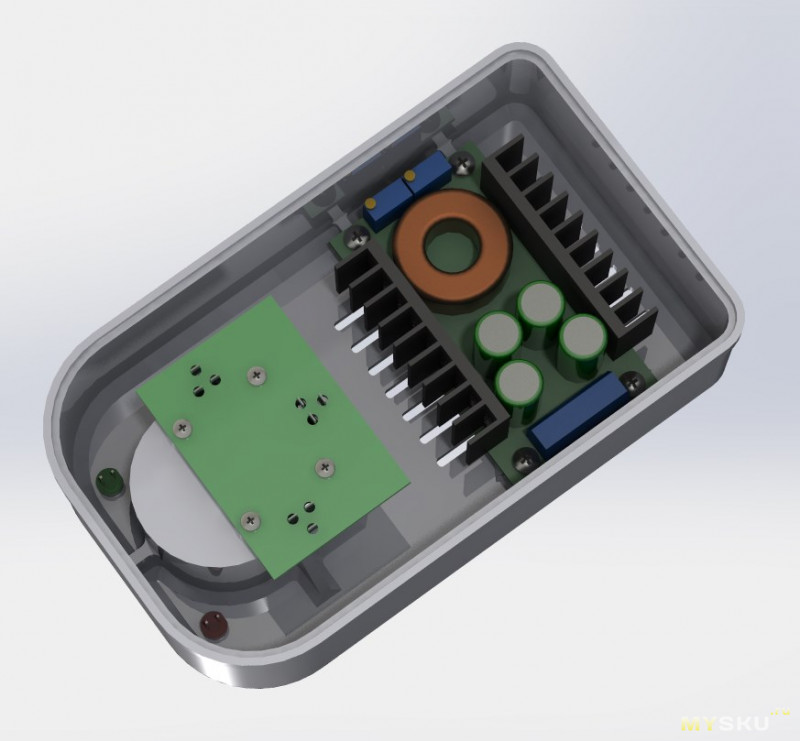

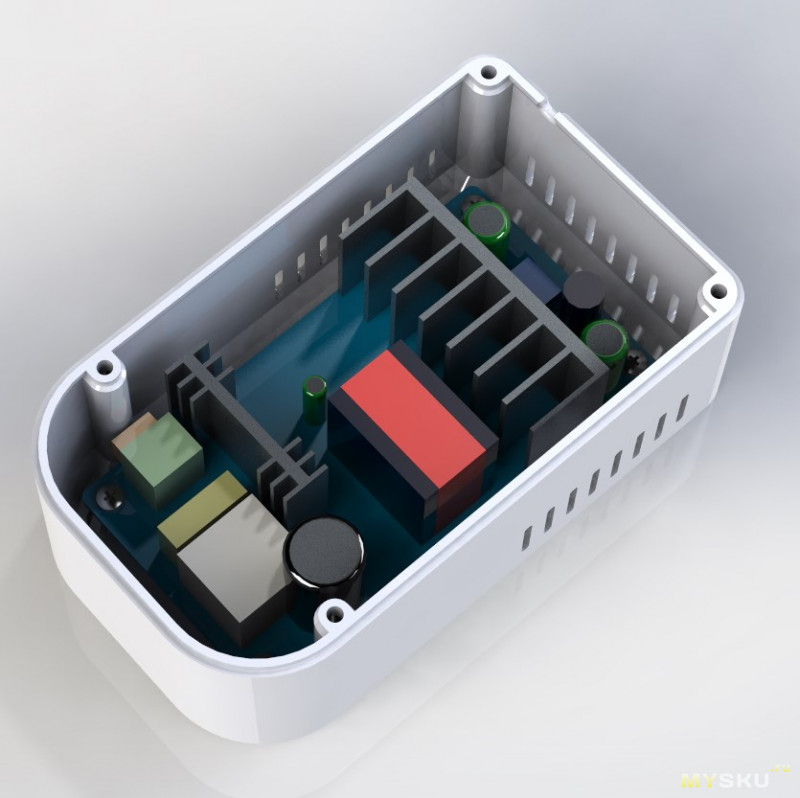

И перешел к следующему этапу — моделирование самого корпуса. Сразу решил, что корпус будет из верхней и нижней половин, только нужно было определиться как внутри разместить БП и регулятор. Для этого я потратил еще пол-вечера и сделал их модели. И начал виртуально прикладывать их друг к другу и к гнезду в разных вариантах. В конце концов остановился вот на такой компоновке:

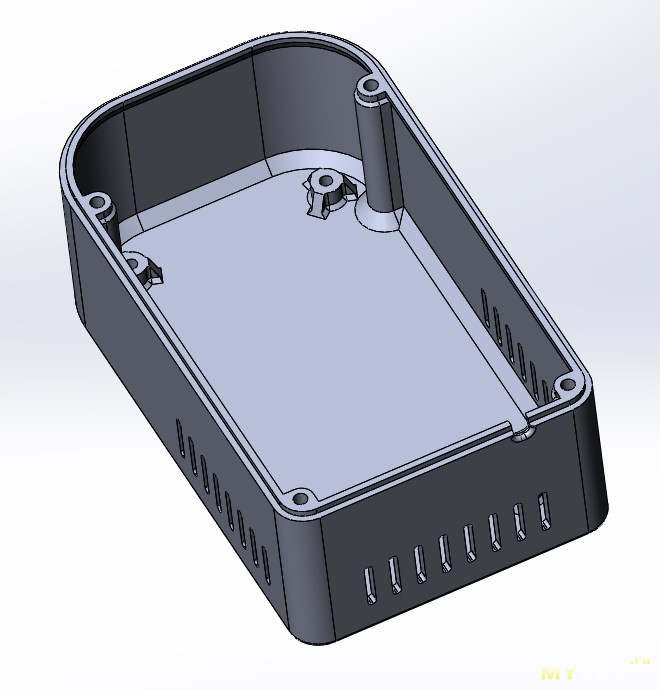

Ну а когда понятна компоновка, тогда уже становится более-менее понятен и размер корпуса, так что можно приступать к его окончательной отрисовке. Начал с верхней крышки. Ничего сложного — расширить верхнюю плоскость до размеров корпуса, поднять стенки, добавить стойки для крепления стабилизатора. К небольшим вертикальным элементам — стойкам, например, для 3D-печати лучше добавлять ребра для усиления. И к основанию всех вертикальных элементов — особенно тонких, например стенок — полезно добавить фаски, чтобы площадь основания увеличилась, это даст дополнительную прочность.

Не забыл и об охлаждении — на верхней стороне сделал два ряда узких прорезей, как раз над радиаторами регулятора. Поскруглял углы корпуса, причем около гнезда скруглил посильнее — чисто для дизайна :) Добавил отверстия для двух индикаторных светодиодов. И сделал кромку по периметру. На нижней половине будет ответная кромка, чтобы половины слегка входили друг в друга. Получилось так:

Примеряю регулятор и плату с контактами:

И другая сторона, с вставленными светодиодами:

Кстати, модель контакта я тоже отдельно сделал :)

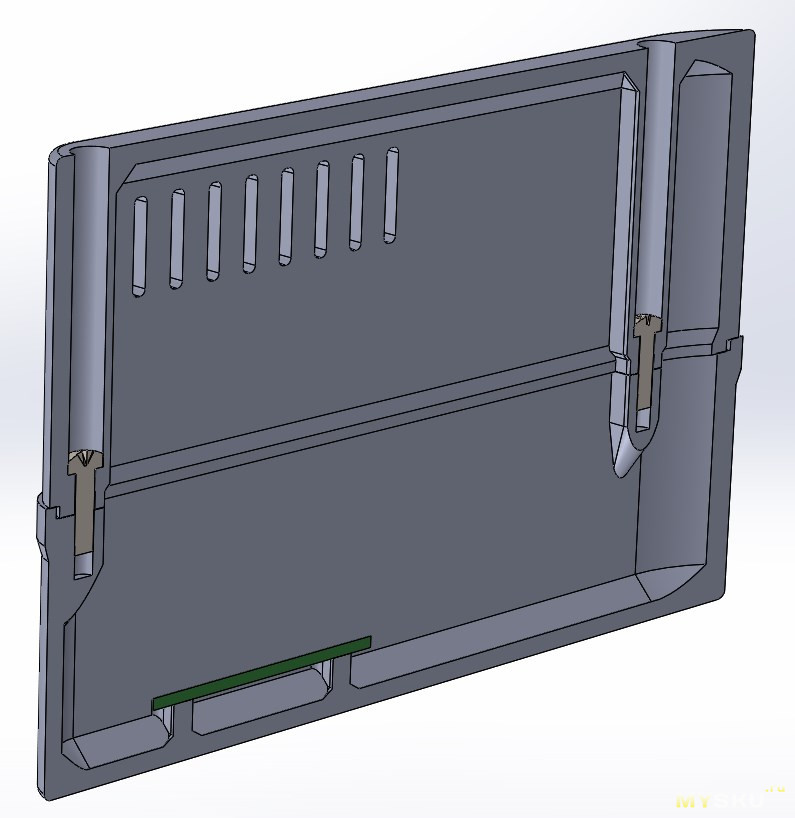

Позже я еще добавил небольшой вырез под сетевой шнур и крепления для стягивания двух половинок корпусов:

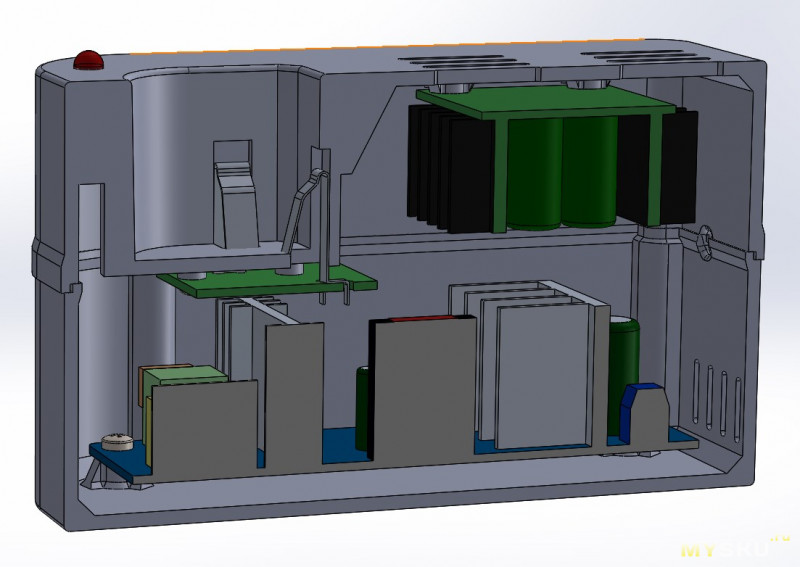

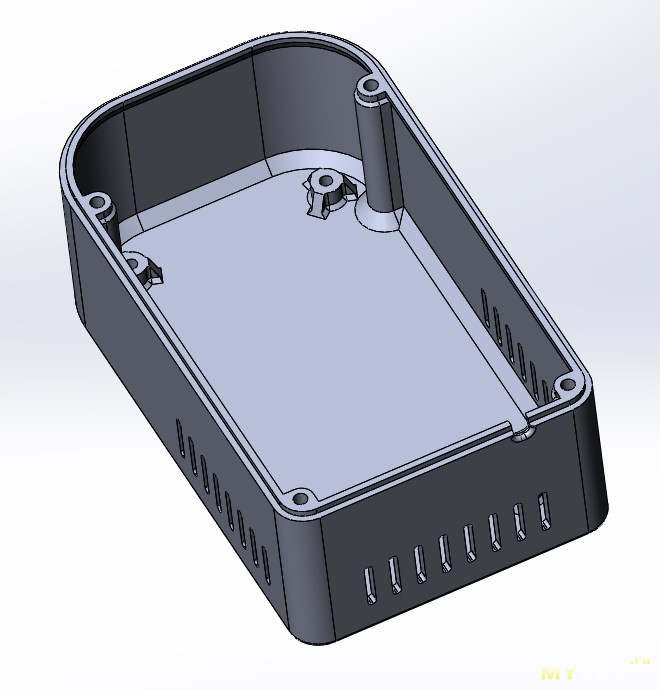

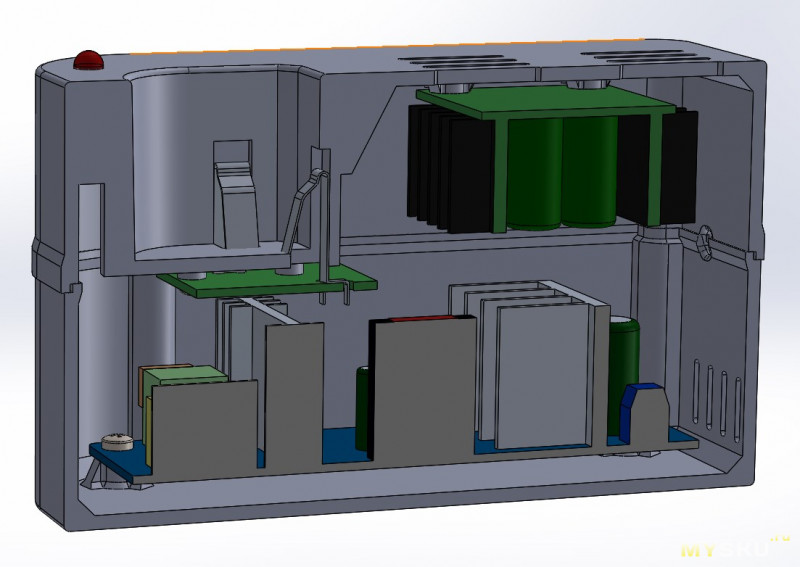

С нижней половиной корпуса все было еще проще — скопировать контур верхней половины, вытянуть стенки, добавить стойки для БП, крепления для стягивания половинок, вентиляционные отверстия и ответную кромку:

Примеряем БП:

И можно посмотреть как там все себя чувствует по высоте:

Замечательно все себя чувствует :)

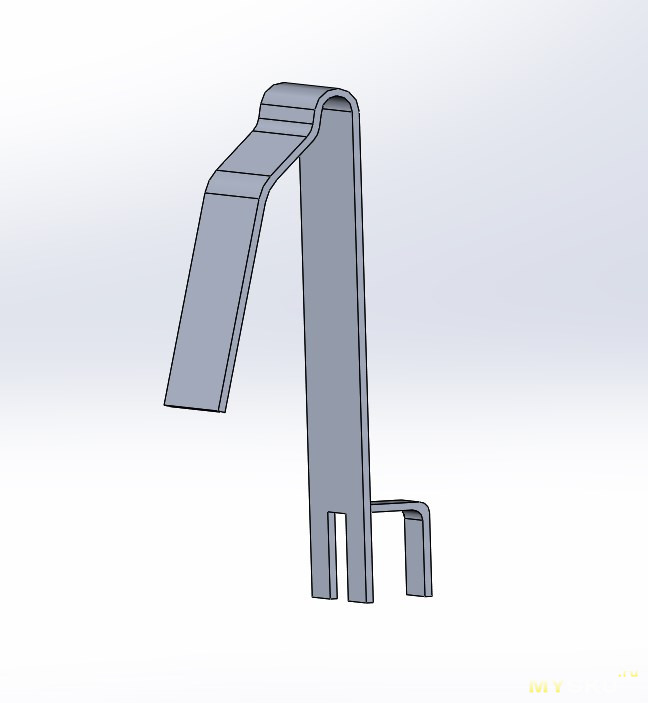

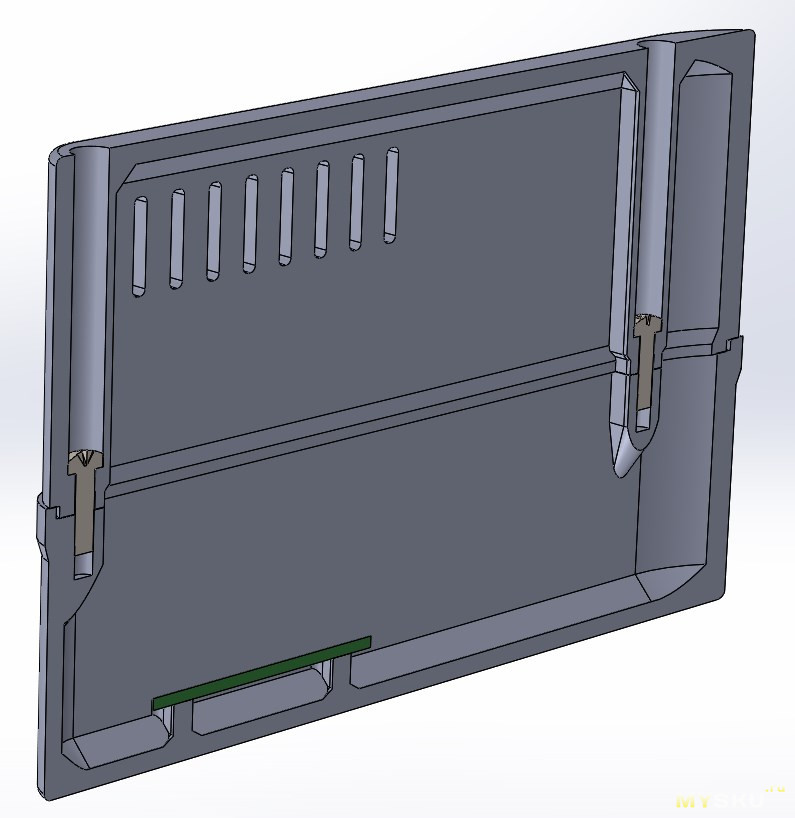

А вот так по задумке скрепляются половинки корпусов:

Ну и можно посмотреть как все это будет выглядеть в сборе:

Вроде бы все готово, можно начинать печатать. Использовать для печати я решил новый для меня пластик — PETG. Несколько пробных небольших деталек мне очень понравились — и как печатается и как выглядит и по прочности.

Ну а так как эксперименты с разными цветами этого пластика у меня все еще продолжались, то половинки было решено печатать разными цветами. Для нижней был выбран черный пластик, а для верхней — прозрачный.

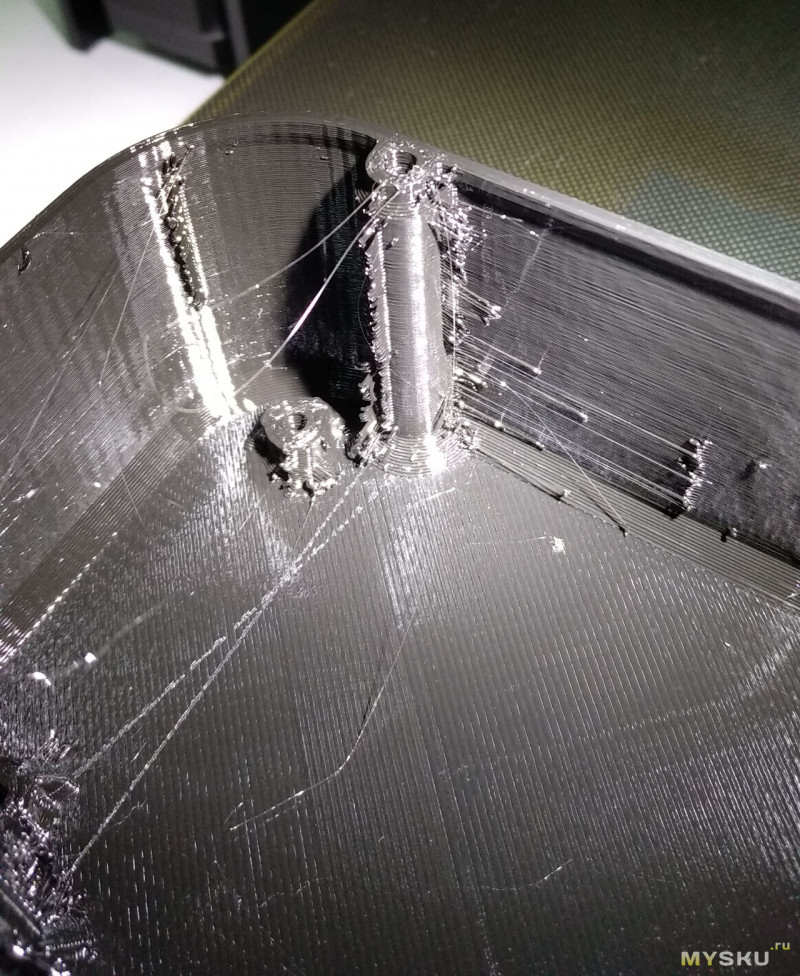

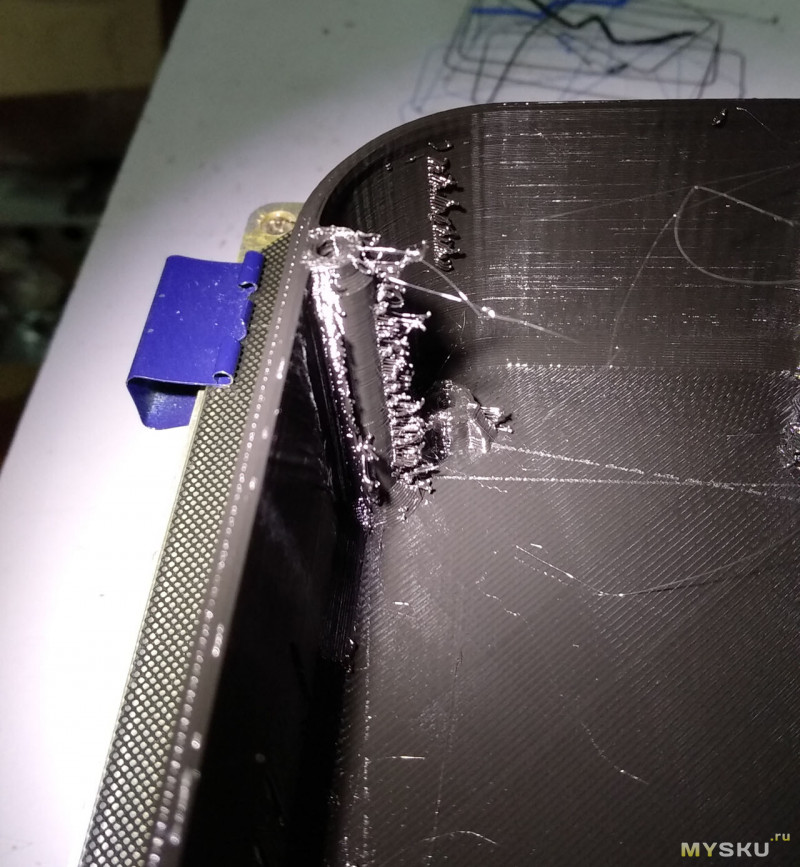

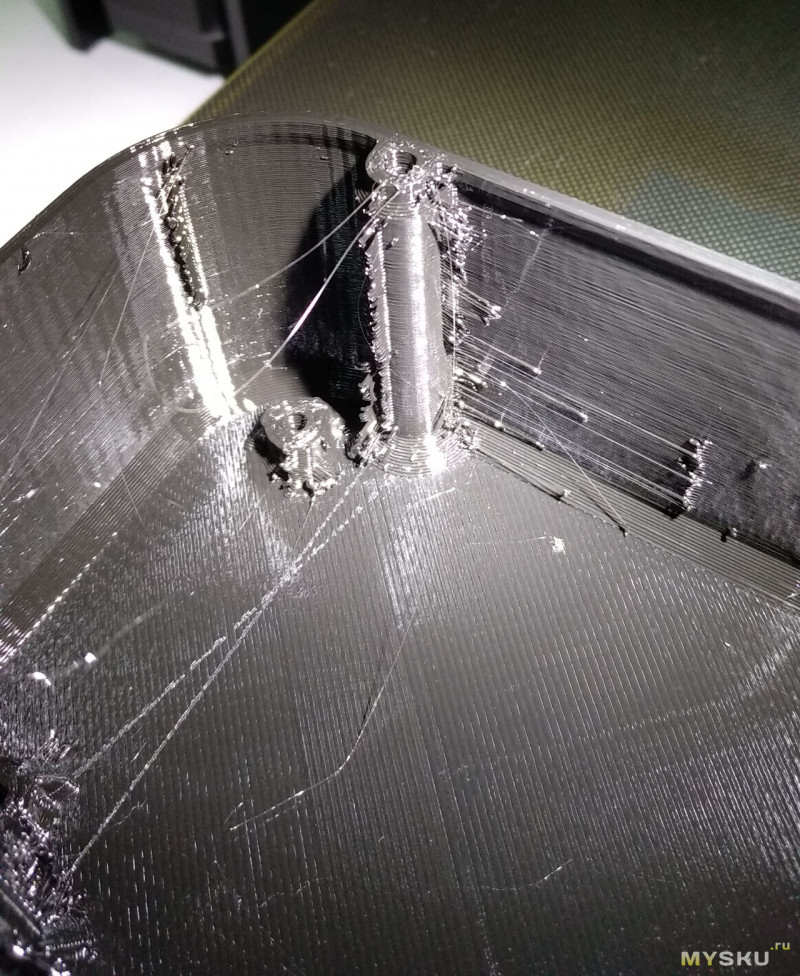

Начал с нижней половины, печаталось около 5 часов. Черный пластик был непросушенный, что и отразилось на результате:

Благо, этот пластик довольно легко обрабатывается и срезать эти «сопли» не составило труда. Внешняя часть корпуса вышла очень хорошо:

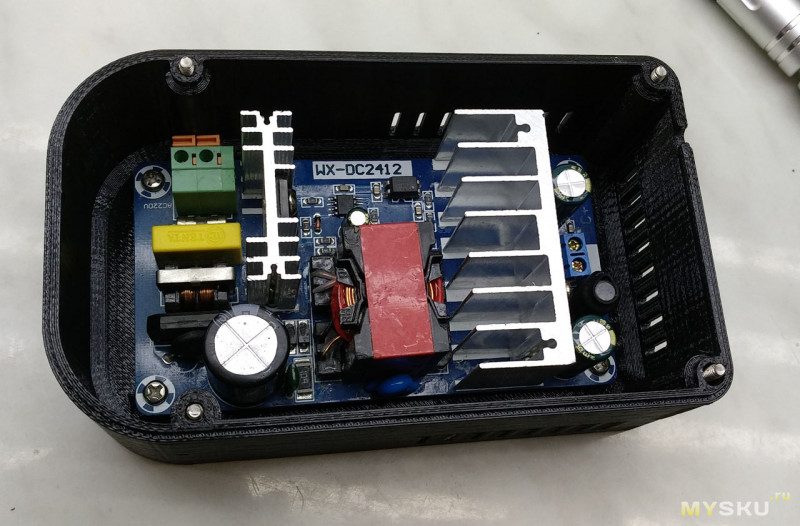

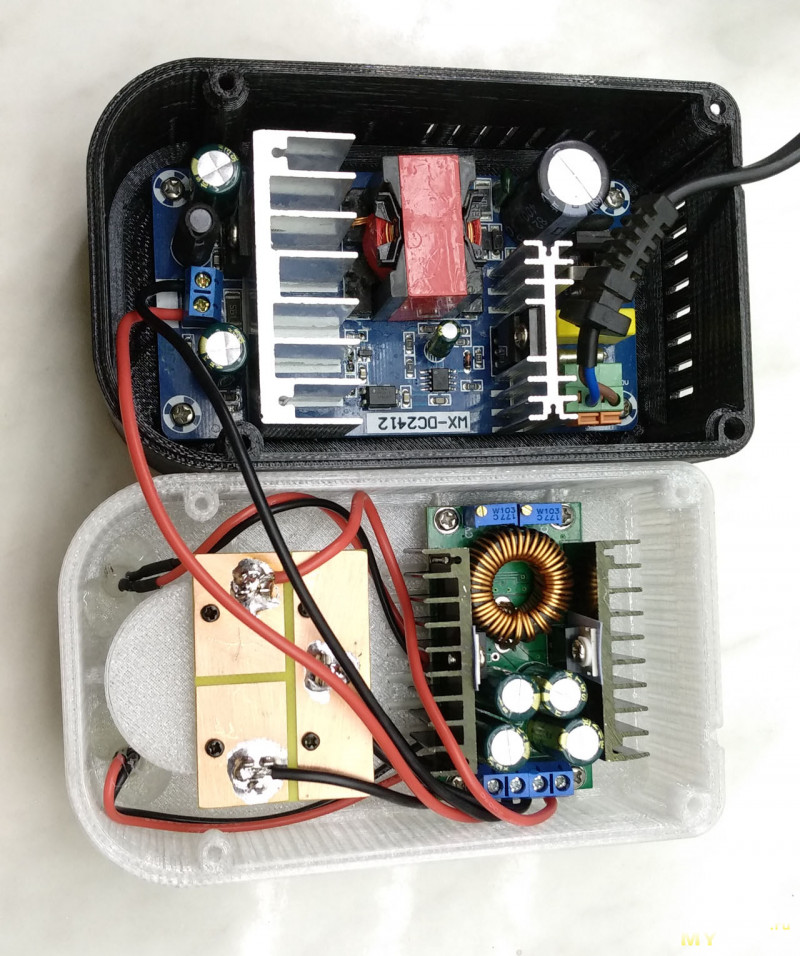

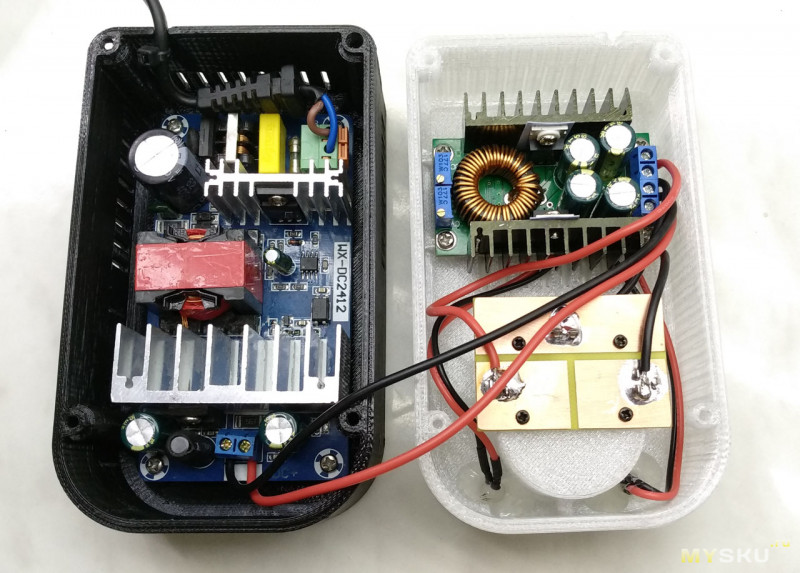

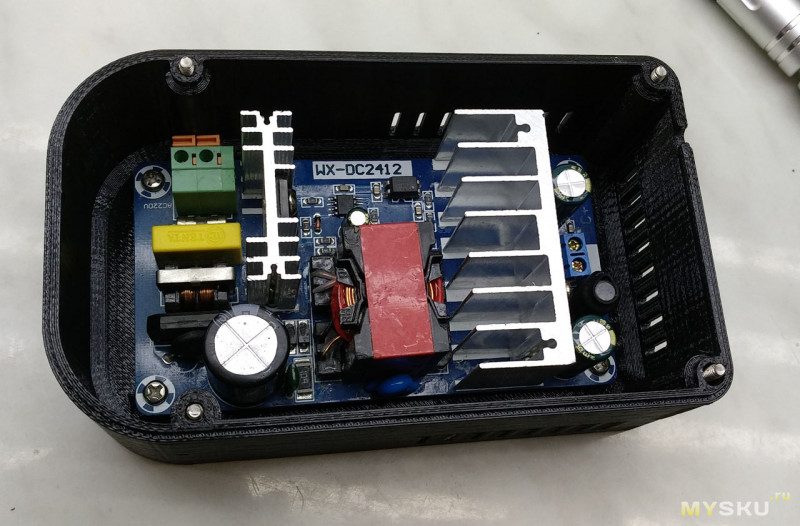

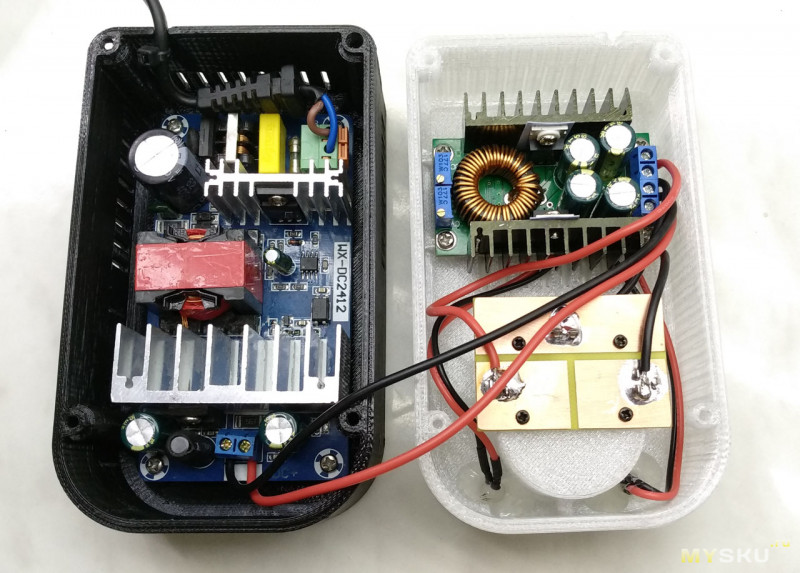

И БП встал на свое место идеально. Крепится болтиками М3х5, вкручиваемыми внатяг прямо в отверстия в пластике стоек.

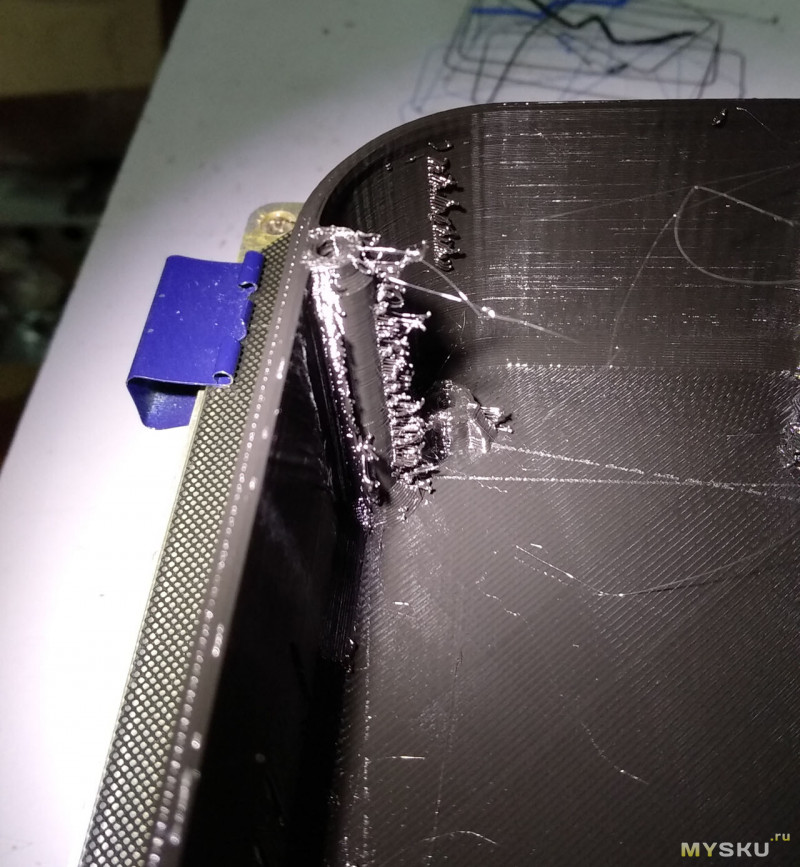

Только одна загвоздка была — не смог нормально удалить поддержки изнутри межкорпусных креплений (куда вставляются болтики, стягивающие половины корпуса), пришлось аккуратно высверливать их. PETG вообще очень активно слипается между слоями, в том числе и между поддержками и слоями, даже с оставленным промежутком в один слой между поддержками и следующим слоем.

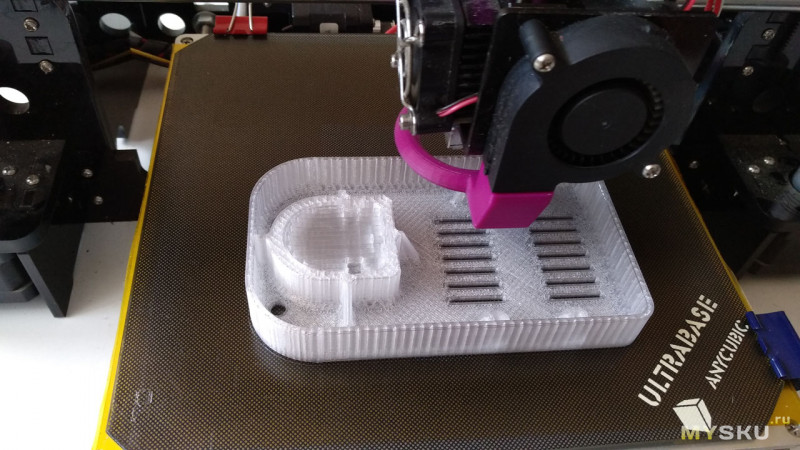

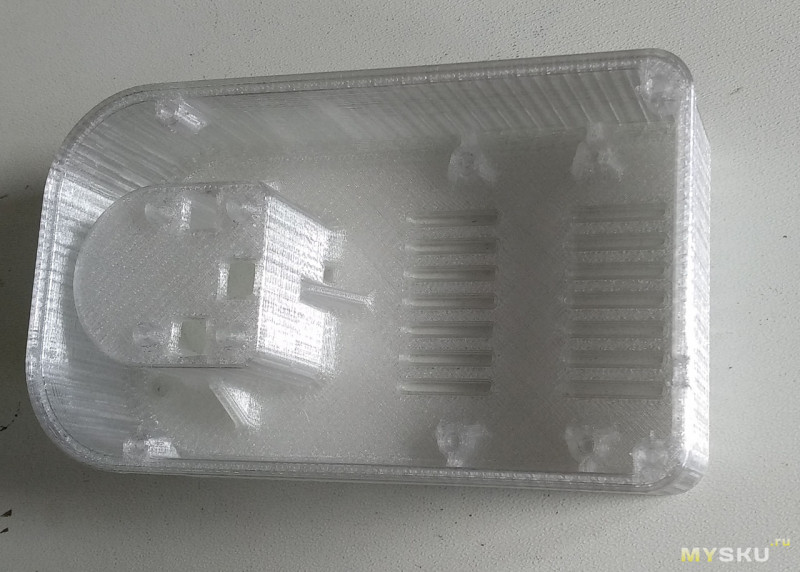

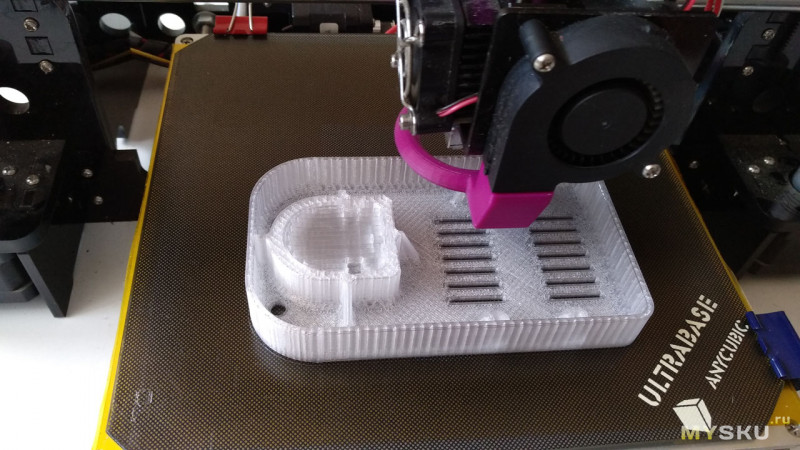

На следующий день поставил на печать верхнюю половину из прозрачного пластика:

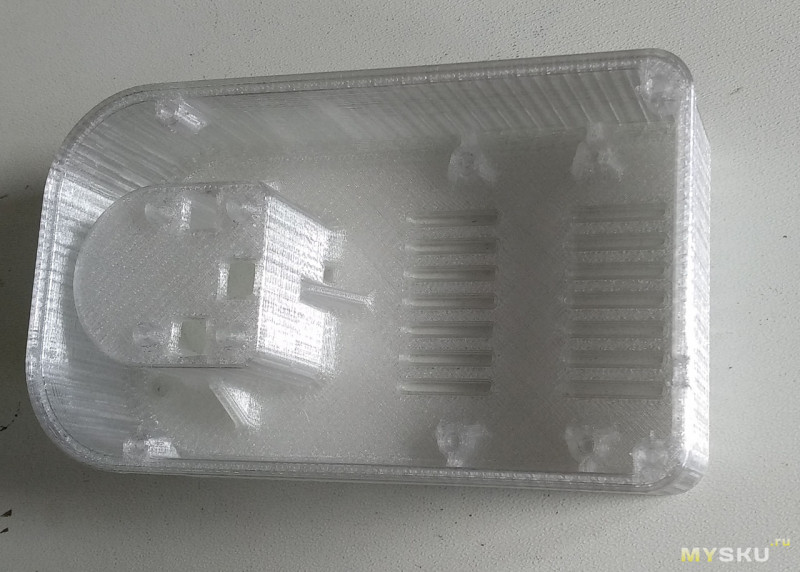

Этот был уже предварительно просушен, поэтому таких безобразий как в первой половинке тут не было:

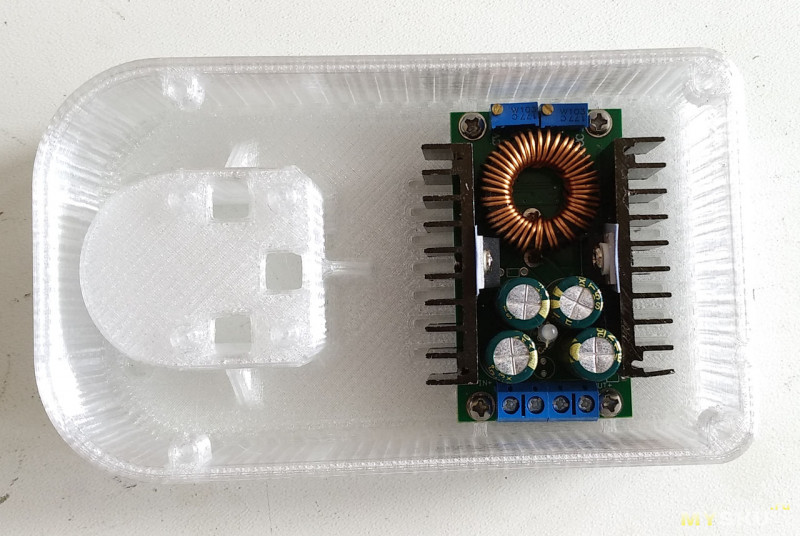

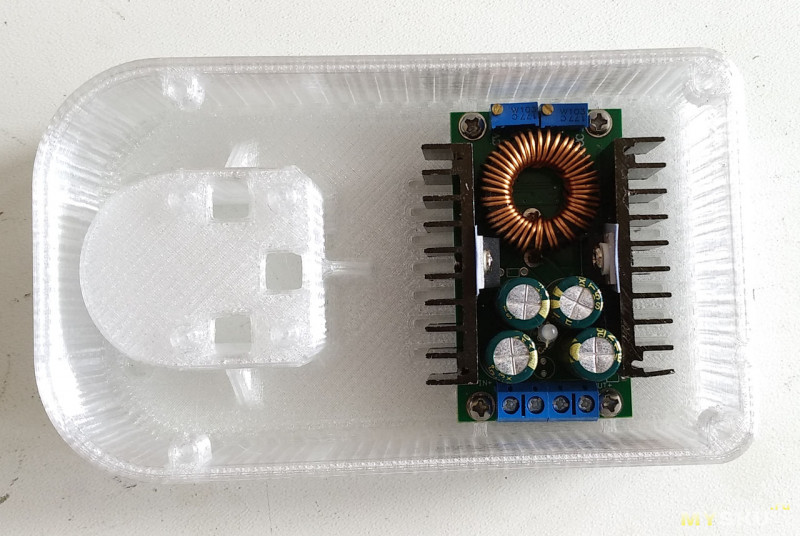

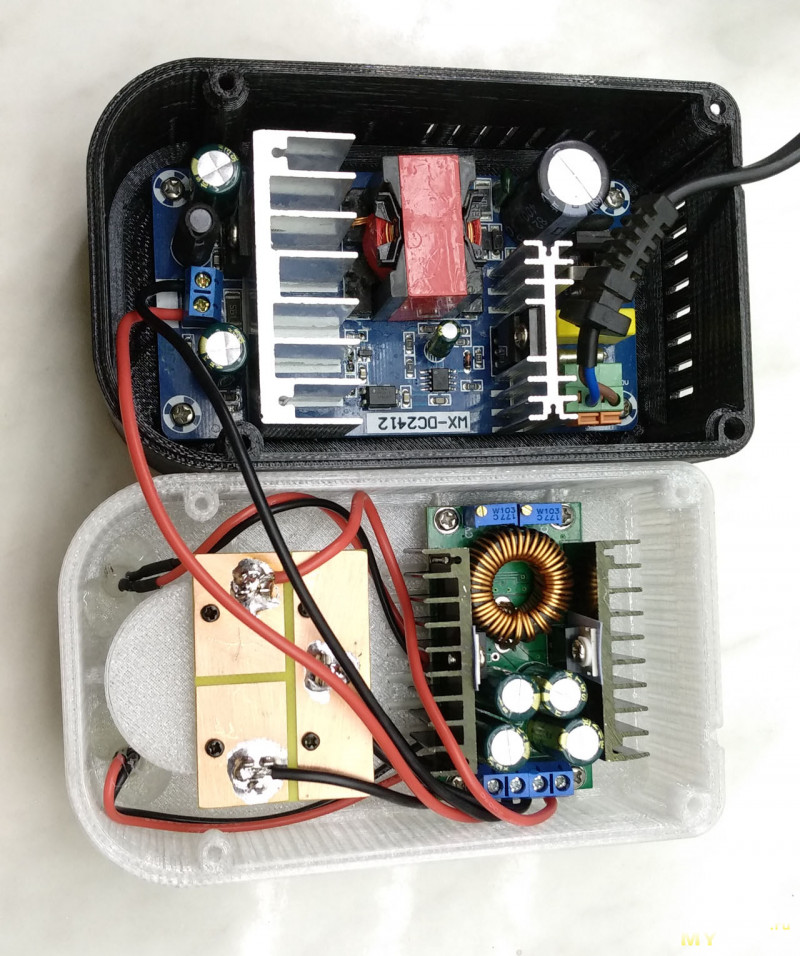

Регулятор тоже встал на свое место без каприз, крепится, как и БП, болтиками М3х5:

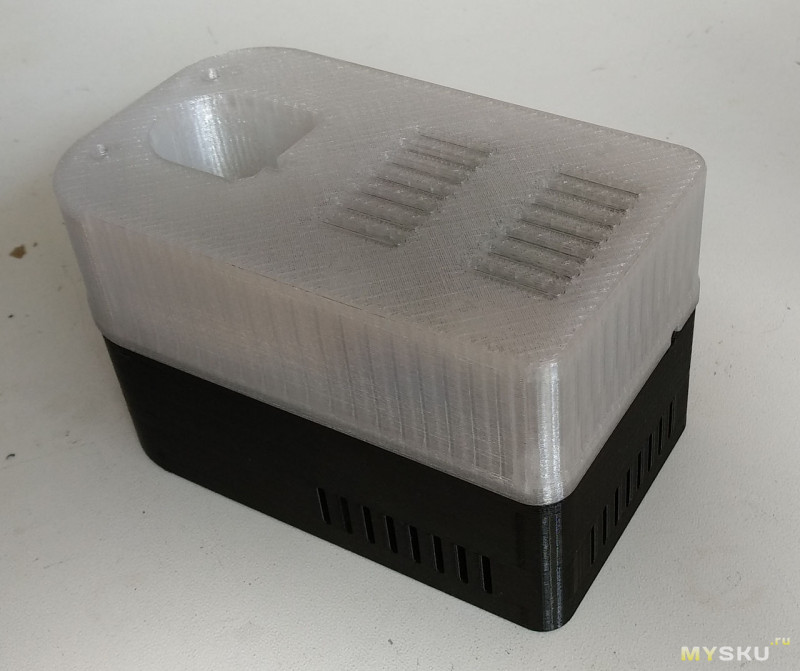

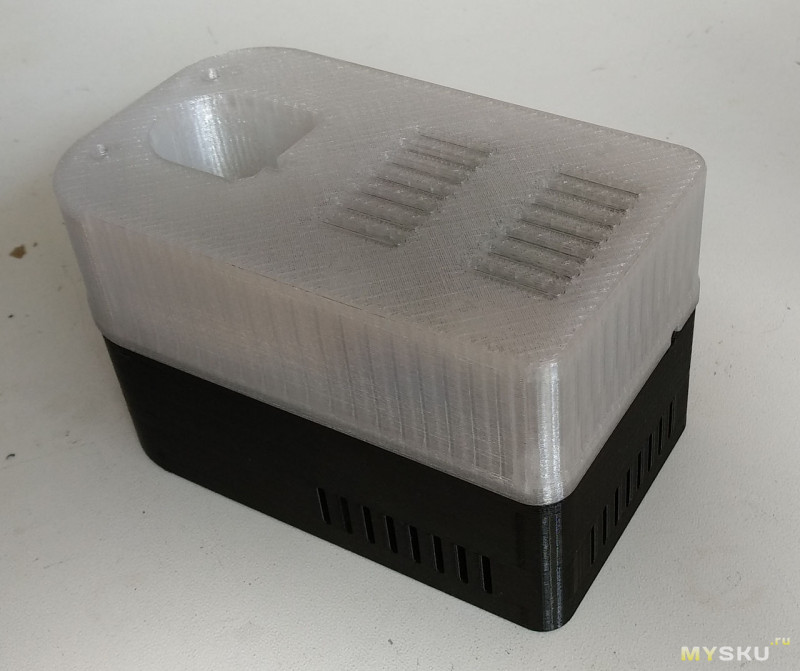

Половинки совместились идеально:

Ну и конечно же попробовал как оно выглядит с аккумулятором :)

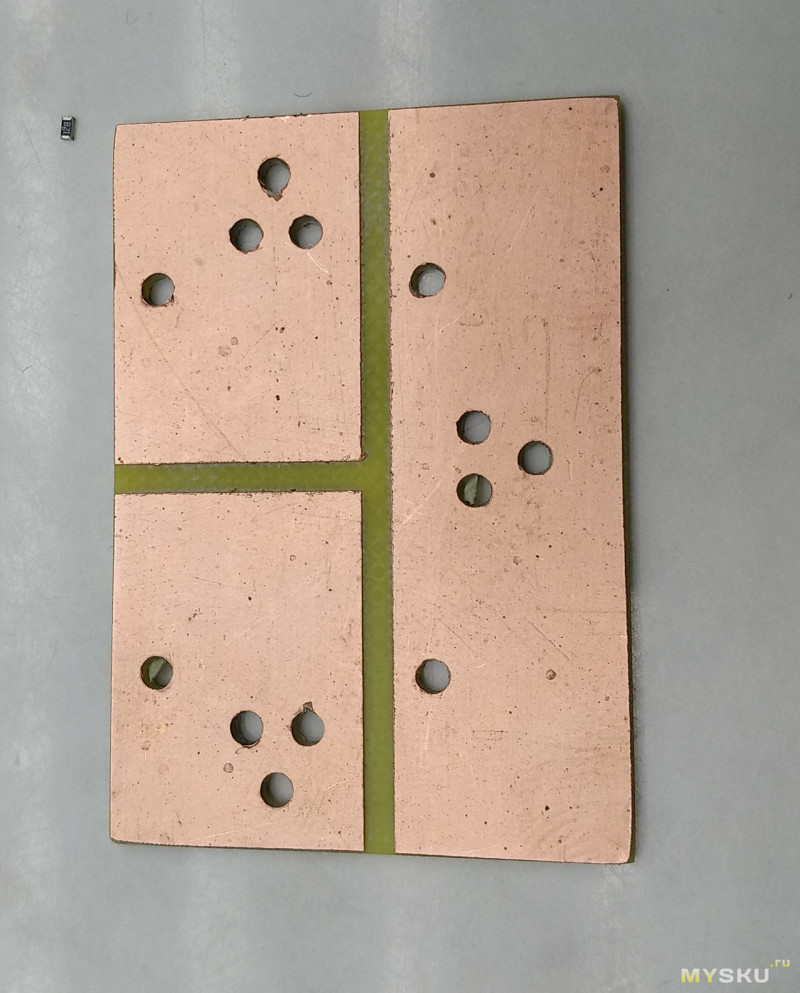

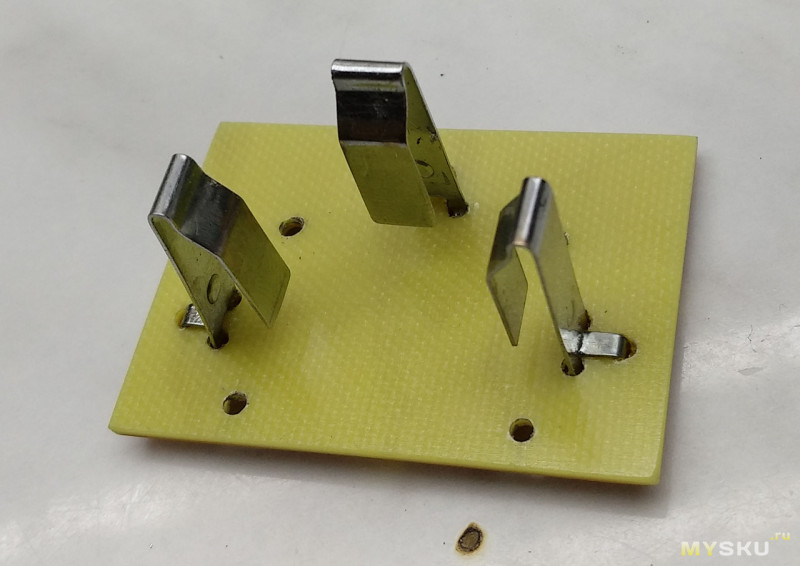

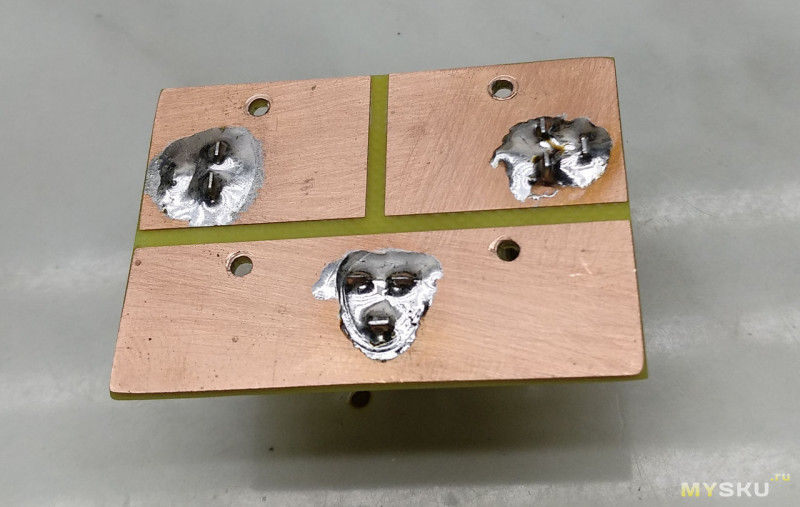

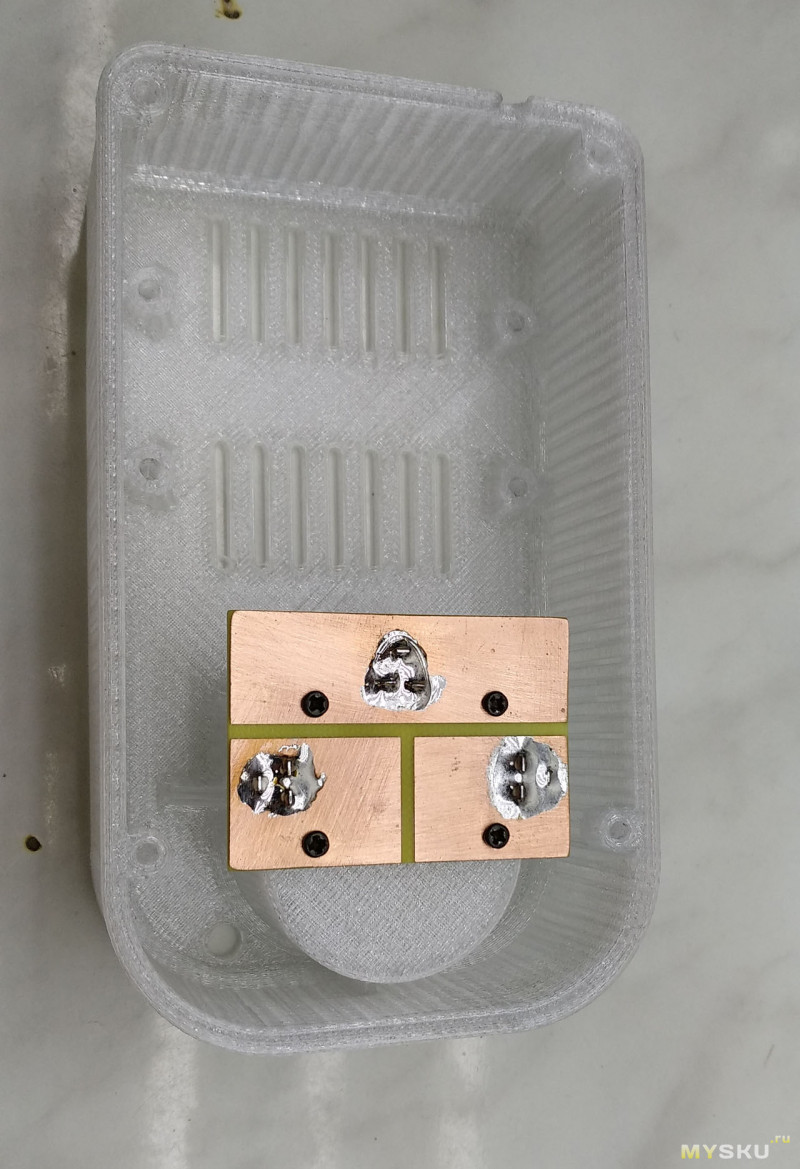

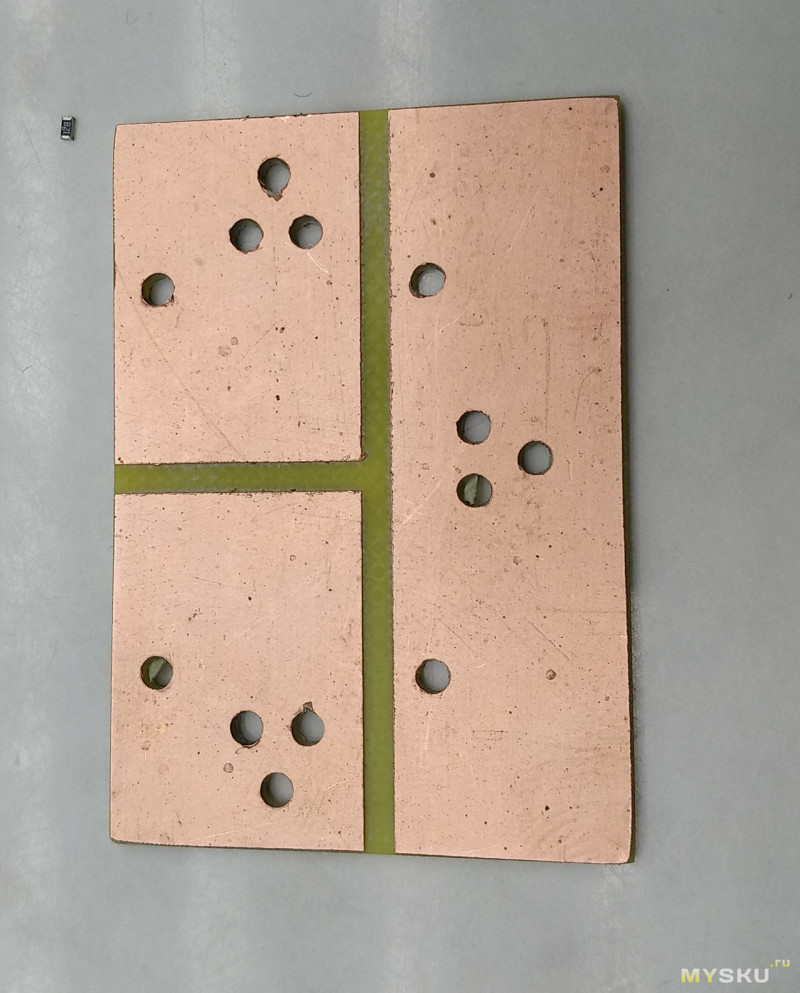

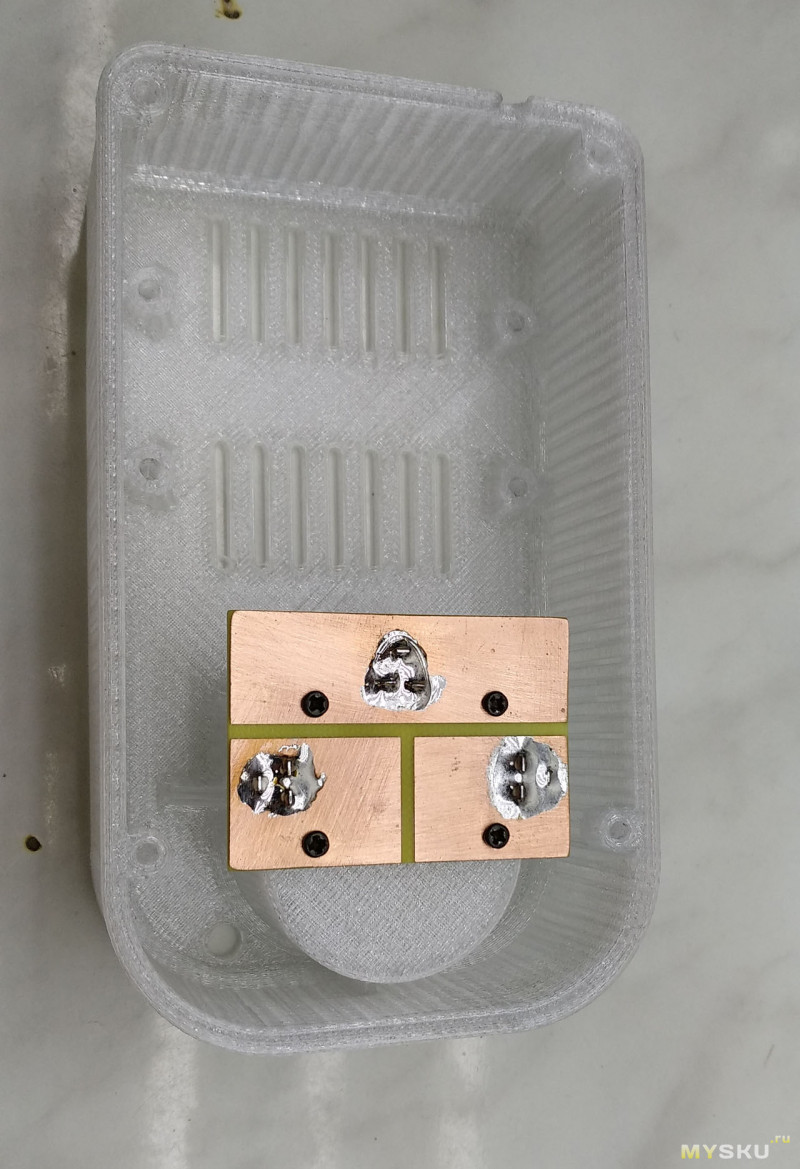

Оставалось только сделать плату для контактов и спаять все в кучу. Плату за 10 минут вырезал на станке. Хотя ее без всяких проблем и не намного дольше можно сделать и руками:

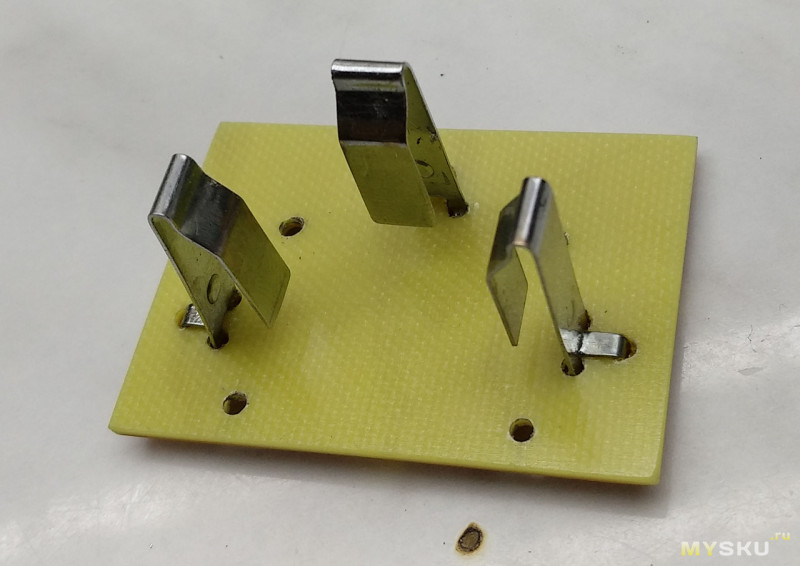

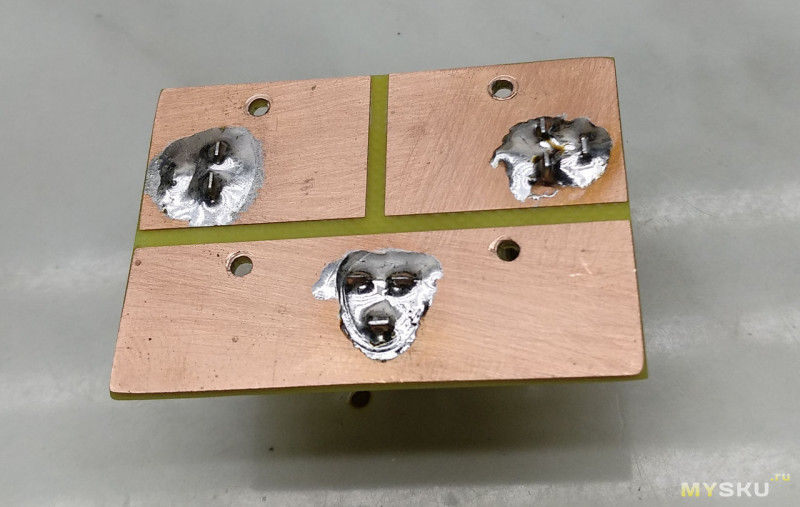

Выпаял из родной зарядки контакты и впаял их в плату:

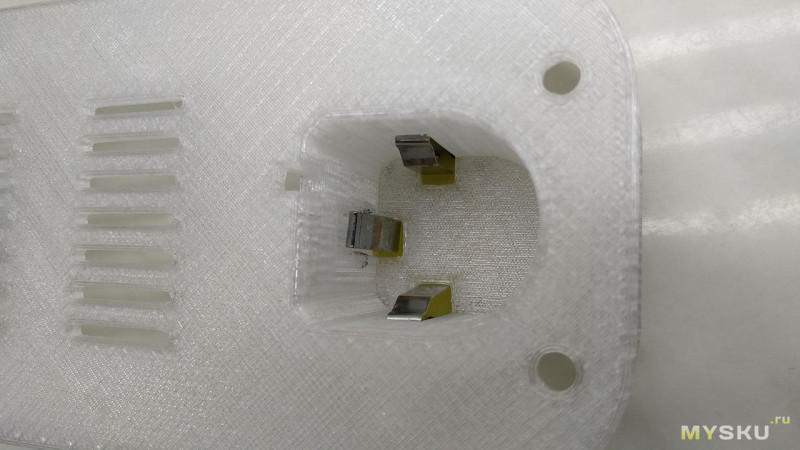

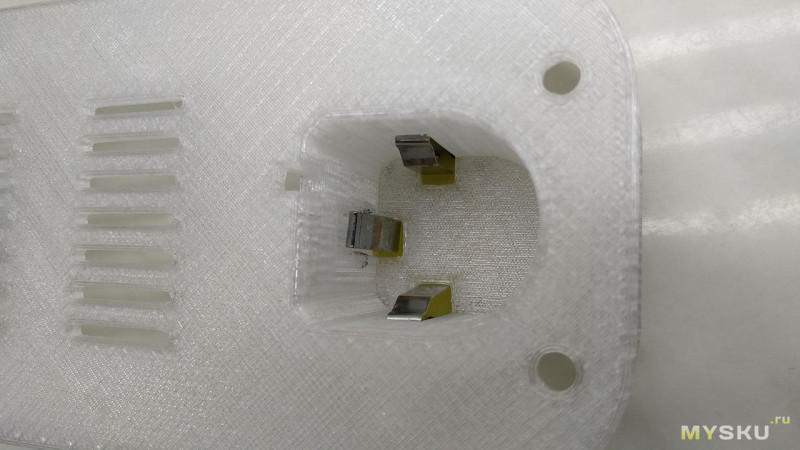

Ну и примерил в корпус :)

Вот тут вылез косяк модели — я на одном из этапов увеличивал толщину стенок гнезда, в результате чего сместились некоторые элементы. И я совсем упустил из виду, что среди прочих сместился и вырез под центральный контакт. И теперь контакт пытался быть на 2 мм в стороне от правильного места. Пришлось применить силу, разогретый паяльник и такую-то мать, чтобы вернуть его на место. Получилось немного кривовато, но вполне работоспособно :) Может быть когда-нибудь и перепечатаю эту половину в правильном виде. Плата прикручена шурупчиками М2х4.

Пришло время паять :)

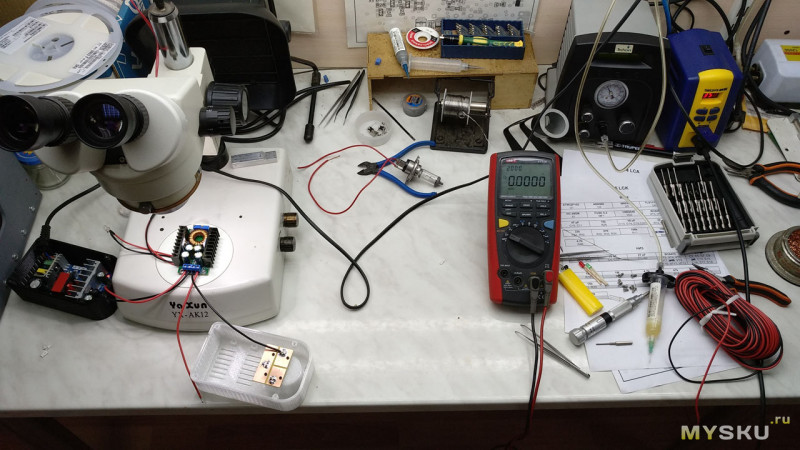

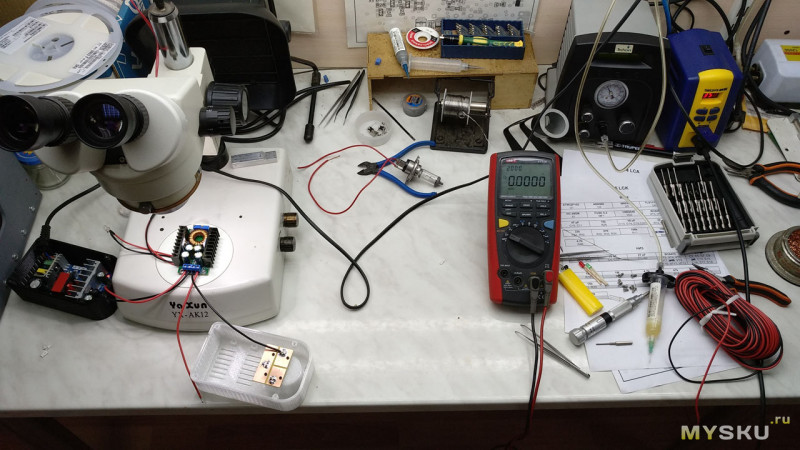

Для начала я соединил прямо на столе БП и регулятор, чтобы настроить напряжение и ток. И вот тут меня ждал облом — блок питания оказался не на 24 вольта как обещал продавец, а на 12. Это теперь ждать еще месяц пока придет другой БП? И переделывать корпус под него? Да ну его куда… Методом тыка я изменил сопротивления в обратной связи БП так, что он стал выдавать 17.2 вольта. Честно говоря, я в импульсных БП дуб дубом, поэтому даже не знаю насколько это правильно или вредно :) Но работает. Кстати, выходные конденсаторы в БП стоят 35-вольтовые…

Сначала настроил на регуляторе холостое напряжение 16.7 вольта — на 0.1 вольта меньше, чем в теории требуется сборке лития. Сделал это для того, чтобы плате защиты было проще балансировать банки ближе к окончанию зарядки.

Потом, прицепив к выходу регулятора автомобильную лампу в качестве нагрузки, выставил ограничение тока в 1 ампер. И выпаял родной двухцветный светодиод, припаяв на проводках два отдельных RGB-светодиода. Ну нет у меня красных или зеленых, зато есть RGB с матовой линзой :) Да и смотрятся они в этом корпусе неплохо :)

В процессе:

Однако аккумулятор почему-то отказался нормально заряжаться на 1 ампере. Индикаторы регулятора начинали мерцать с частотой около 5 Герц, поочередно показывая ограничение то по току, то по напряжению, то есть аккумулятор явно обрубал заряд сразу как только начинал его. Снизив ограничение по току до 890 мА, все пошло как должно. Не стал уже с этим разбираться, мне хватит и такого зарядного тока.

Собрал все в кучу, светодиоды закрепил термоклеем:

И вот оно наконец-то готово! :))

Ставлю аккум на зарядку — работает:

Ну и как бонус (только непонятно где он может пригодиться, но все равно...) — зарядка шуруповерта теперь весит на почти 700 грамм меньше :)

Теперь этот девайс поселится на старое место оригинальной зарядки — в глубине стеллажа, и никто его там видеть не будет, почему я и отнесся так легко к странному выбору цветов пластика :)

Всем спасибо кто осилил вот это все :)

ЗЫ: CAD-система, в которой проводилось моделирование и рендеринг — SolidWorks 2014.

Если кто помнит, я довольно давно уже переделал аккумулятор своего шуруповерта на литий. Но вот с нормальной зарядкой для него все тянул. Да и заряжать его теперь нужно не раз в несколько дней, а раз в месяц :) Когда было не лень — ставил заряжаться от лабораторного БП с ограничением напряжения и тока, когда было лень — втыкал в старое родное зарядное устройство, которое для лития ну совсем не рассчитано и выдавало что-то около 18 вольт и под три ампера. Надежду возлагал на плату защиты внутри аккумулятора.

Но все же мысль о нормальной зарядке меня не покидала.

И даже блок питания с регулятором напряжения и тока купил уже давно:

— БП — https://aliexpress.com/item/item/Power-Supply-Module-AC-110v-220v-to-DC-24V-6A-AC-DC-Switching-Power-Supply-Board/32827334983.html

— регулятор — https://aliexpress.com/item/item/DC-DC-Step-Down-Adjustable-Constant-Voltage-Current-Power-Supply-Module-Drop-shipping/32787533675.html

Выбирал с запасом по мощности и с расчетом давать на регулятор 20-24 вольта и на нем ограничивать до 16.7 вольт и до 1 ампера. Забегая вперед — с БП меня ждал небольшой облом, но об этом будет дальше в обзоре.

Кроме этого, все крепежи рассчитывал под болтики (нержавейка) и шурупчики, которыми тоже давно уже затарился на Али. Брал сразу по несколько диаметров — от М1 до М3 :)

Болтики — https://aliexpress.com/item/item/500pcs-lot-DIN7985-Stainless-Steel-304-M2-Phillips-Pan-Round-Head-Machine-Screw-kit-m2x4-5/32765362652.html и у этого же продавца много других размеров

Шурупчики — https://aliexpress.com/item/item/400pcs-M2-Cross-pan-Head-Self-Tapping-Screws-Black-Oxide-Assortment-Kit-M2-4-5-6/32580525848.html и тоже у этого же продавца есть и другие размеры.

Не раз уже пригодились :)

Вот так выглядела родная зарядка шуруповерта и сам аккумулятор:

Аккумулятор вставлялся в нее вверх ногами:

Внутри гнезда три контакта — два питания и один на термопредохранитель внутри аккумулятора:

(тут контакты уже вытащены)

В зарядке трансформатор и плата с несложной аналоговой электроникой:

Блок питания с регулятором ни в какую не влазили в родной корпус зарядки, так что корпус нужно было делать новый.

Сначала была мысль сделать отдельно «колпачок» с контактами, одевающийся на аккумулятор, и отдельно саму зарядку. Но потом подумал, что никакого выигрыша это не дает, только лишние провода будут путаться под ногами. И решил повторить конструкцию родной зарядки — БП с регулятором внутри, и тут же в корпусе гнездо для аккумулятора.

В последнее время все, что я собираюсь сделать, я сначала моделирую. Особенно такие вещи, которые должны совмещаться с уже готовыми — например с аккумулятором шуруповерта. И чтобы в моделировании корпуса было от чего отталкиваться, я начал с модели «ножки» аккумулятора. Форма у нее несложная, хватило только штангенциркуля для снятия всех размеров, первая же напечатанная модель идеально совместилась с оригиналом:

Ну или мне так показалось :)

После этого я приступил к моделированию гнезда, опираясь на уже сделанную модель ножки. Распечатал гнездо — распечатанная ранее ножка входит идеально:

А вот ножка реального аккумулятора как-то не очень уютно себя чувствует в напечатанном гнезде:

Перепроверяю все размеры — все верно, но контакты немного не попадают, чуток болтается и вообще как-то кривовато сидит. В конце концов я доглядел, что ножка, оказывается, сужается кверху не по всем граням. Плоская передняя грань идет ровно, без сужения. Перепечатал с учетом этого ножку и гнездо и все встало на свои места :)

Потом еще несколько раз слегка менял и печатал гнездо, подбирая точный размер. Причем несколько раз это было по моей невнимательности — в модели менял один размер — внешний, а после печати смотрел на другой — внутренний. И удивлялся что как-то ничего не меняется :)

После пробных двух ножек и четырех гнезд я был полностью доволен результатом. Добавил к гнезду верхнюю поверхность, ребра жесткости и крепление для платы с контактами:

И перешел к следующему этапу — моделирование самого корпуса. Сразу решил, что корпус будет из верхней и нижней половин, только нужно было определиться как внутри разместить БП и регулятор. Для этого я потратил еще пол-вечера и сделал их модели. И начал виртуально прикладывать их друг к другу и к гнезду в разных вариантах. В конце концов остановился вот на такой компоновке:

Ну а когда понятна компоновка, тогда уже становится более-менее понятен и размер корпуса, так что можно приступать к его окончательной отрисовке. Начал с верхней крышки. Ничего сложного — расширить верхнюю плоскость до размеров корпуса, поднять стенки, добавить стойки для крепления стабилизатора. К небольшим вертикальным элементам — стойкам, например, для 3D-печати лучше добавлять ребра для усиления. И к основанию всех вертикальных элементов — особенно тонких, например стенок — полезно добавить фаски, чтобы площадь основания увеличилась, это даст дополнительную прочность.

Не забыл и об охлаждении — на верхней стороне сделал два ряда узких прорезей, как раз над радиаторами регулятора. Поскруглял углы корпуса, причем около гнезда скруглил посильнее — чисто для дизайна :) Добавил отверстия для двух индикаторных светодиодов. И сделал кромку по периметру. На нижней половине будет ответная кромка, чтобы половины слегка входили друг в друга. Получилось так:

Примеряю регулятор и плату с контактами:

И другая сторона, с вставленными светодиодами:

Кстати, модель контакта я тоже отдельно сделал :)

Позже я еще добавил небольшой вырез под сетевой шнур и крепления для стягивания двух половинок корпусов:

С нижней половиной корпуса все было еще проще — скопировать контур верхней половины, вытянуть стенки, добавить стойки для БП, крепления для стягивания половинок, вентиляционные отверстия и ответную кромку:

Примеряем БП:

И можно посмотреть как там все себя чувствует по высоте:

Замечательно все себя чувствует :)

А вот так по задумке скрепляются половинки корпусов:

Ну и можно посмотреть как все это будет выглядеть в сборе:

Вроде бы все готово, можно начинать печатать. Использовать для печати я решил новый для меня пластик — PETG. Несколько пробных небольших деталек мне очень понравились — и как печатается и как выглядит и по прочности.

Вот только, как оказалось, его очень полезно просушить после получения

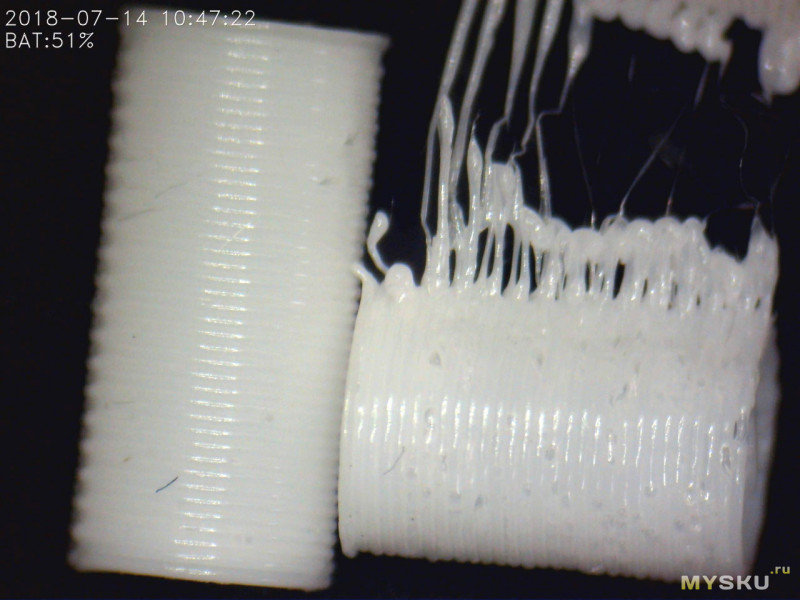

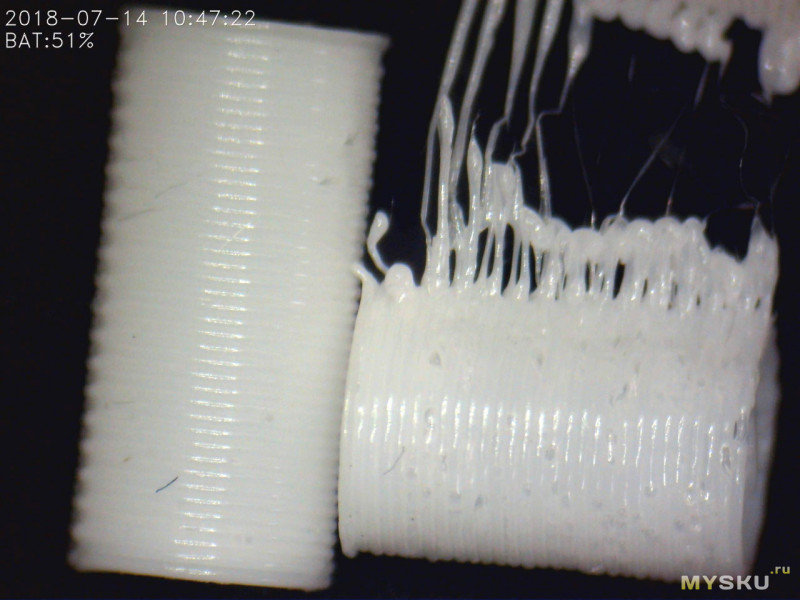

Печать до просушки и после нее отличается разительно. Без просушки очень много «соплей» — вытекающего из сопла пластика в то время когда он не должен вытекать. Причем не помогает ни изменение температуры ни увеличение ретракта. После просушки количество таких «соплей» очень резко уменьшается, они практически пропадают. Вот пример тестовой печати белым цветом до просушки и после нее. Печаталось из одного g-кода, единственное изменившееся условие — сушка при 70 градусах в течении примерно 10 часов.

Вот такой же пример с черным пластиком:

Хотя многие и пишут, что PETG не набирает влагу.

Вот такой же пример с черным пластиком:

Хотя многие и пишут, что PETG не набирает влагу.

Ну а так как эксперименты с разными цветами этого пластика у меня все еще продолжались, то половинки было решено печатать разными цветами. Для нижней был выбран черный пластик, а для верхней — прозрачный.

Начал с нижней половины, печаталось около 5 часов. Черный пластик был непросушенный, что и отразилось на результате:

Благо, этот пластик довольно легко обрабатывается и срезать эти «сопли» не составило труда. Внешняя часть корпуса вышла очень хорошо:

И БП встал на свое место идеально. Крепится болтиками М3х5, вкручиваемыми внатяг прямо в отверстия в пластике стоек.

Только одна загвоздка была — не смог нормально удалить поддержки изнутри межкорпусных креплений (куда вставляются болтики, стягивающие половины корпуса), пришлось аккуратно высверливать их. PETG вообще очень активно слипается между слоями, в том числе и между поддержками и слоями, даже с оставленным промежутком в один слой между поддержками и следующим слоем.

На следующий день поставил на печать верхнюю половину из прозрачного пластика:

Этот был уже предварительно просушен, поэтому таких безобразий как в первой половинке тут не было:

Регулятор тоже встал на свое место без каприз, крепится, как и БП, болтиками М3х5:

Половинки совместились идеально:

Ну и конечно же попробовал как оно выглядит с аккумулятором :)

Оставалось только сделать плату для контактов и спаять все в кучу. Плату за 10 минут вырезал на станке. Хотя ее без всяких проблем и не намного дольше можно сделать и руками:

Выпаял из родной зарядки контакты и впаял их в плату:

Ну и примерил в корпус :)

Вот тут вылез косяк модели — я на одном из этапов увеличивал толщину стенок гнезда, в результате чего сместились некоторые элементы. И я совсем упустил из виду, что среди прочих сместился и вырез под центральный контакт. И теперь контакт пытался быть на 2 мм в стороне от правильного места. Пришлось применить силу, разогретый паяльник и такую-то мать, чтобы вернуть его на место. Получилось немного кривовато, но вполне работоспособно :) Может быть когда-нибудь и перепечатаю эту половину в правильном виде. Плата прикручена шурупчиками М2х4.

Пришло время паять :)

Для начала я соединил прямо на столе БП и регулятор, чтобы настроить напряжение и ток. И вот тут меня ждал облом — блок питания оказался не на 24 вольта как обещал продавец, а на 12. Это теперь ждать еще месяц пока придет другой БП? И переделывать корпус под него? Да ну его куда… Методом тыка я изменил сопротивления в обратной связи БП так, что он стал выдавать 17.2 вольта. Честно говоря, я в импульсных БП дуб дубом, поэтому даже не знаю насколько это правильно или вредно :) Но работает. Кстати, выходные конденсаторы в БП стоят 35-вольтовые…

Сначала настроил на регуляторе холостое напряжение 16.7 вольта — на 0.1 вольта меньше, чем в теории требуется сборке лития. Сделал это для того, чтобы плате защиты было проще балансировать банки ближе к окончанию зарядки.

Потом, прицепив к выходу регулятора автомобильную лампу в качестве нагрузки, выставил ограничение тока в 1 ампер. И выпаял родной двухцветный светодиод, припаяв на проводках два отдельных RGB-светодиода. Ну нет у меня красных или зеленых, зато есть RGB с матовой линзой :) Да и смотрятся они в этом корпусе неплохо :)

В процессе:

Однако аккумулятор почему-то отказался нормально заряжаться на 1 ампере. Индикаторы регулятора начинали мерцать с частотой около 5 Герц, поочередно показывая ограничение то по току, то по напряжению, то есть аккумулятор явно обрубал заряд сразу как только начинал его. Снизив ограничение по току до 890 мА, все пошло как должно. Не стал уже с этим разбираться, мне хватит и такого зарядного тока.

Собрал все в кучу, светодиоды закрепил термоклеем:

И вот оно наконец-то готово! :))

Ставлю аккум на зарядку — работает:

Ну и как бонус (только непонятно где он может пригодиться, но все равно...) — зарядка шуруповерта теперь весит на почти 700 грамм меньше :)

Теперь этот девайс поселится на старое место оригинальной зарядки — в глубине стеллажа, и никто его там видеть не будет, почему я и отнесся так легко к странному выбору цветов пластика :)

Всем спасибо кто осилил вот это все :)

ЗЫ: CAD-система, в которой проводилось моделирование и рендеринг — SolidWorks 2014.

Самые обсуждаемые обзоры

Не зря ведь обучение программированию начинается с «Hello, Word!» — сразу виден результат.

То же самое и тут: постепенно усложняется проектируемая модель, но если результат нельзя будет потрогать (и применить) — нету того интересу…

А иначе если всё-всё посчитать, то дешевле и проще было бы новый шурик с зарядкой и аккумом взять.

В случае дешевых товаров «гарантия» — это как с КАСКО: больше набегаешься, чем получишь обратно…

Верю, видел, сам участвовал.

P.S. А Вы сами хоть сталкивались с этим, чтоб что-то утверждать по данной теме? Речь тут не про авто и не про каско.

Это богатая комплектация, так скажем. Без кейса, с обычным патроном, с одним аккумулятором — вроде как 5500р.

Гарантия 3 года. И это всё новое. Разница, как говорите, всего в 3тыс…

К тому же Вы прямо написали — «дешевле», вот и покажите мне дешевле, а не рассказывайте какой обалденный шуруповерт Вы купили домой :)

Если Вы не любите качественные вещи, или просто они в данной ситуации экономически не обоснованы, то всегда есть Китай со своими дешовыми альтернативами. Не нужно привязываться к тому, что я указал брендовые вещь, выберите дешевую, разница будет ещё меньше, а поделка из обзора ещё абсурднее.

Не принимайте близко к сердцу. Я же написал — Just for fun.

P.S. Но я все же поклонник когда есть одно хорошее, чем три так себе.

Потом опять же подозреваю, что Ваши китайские ограмные моменты будут курить в сторонке от настоящих моментов брендовых инструментов.

Лежат, а не работают. Ремонт начнёте и трех китайских не хватит.

Я купил мерседес за х денег. Вы запорежец за 0.5х денег. И по Вашему это тоже самое, а я зря переплатил и сейчас убиваюсь, сижу и рыдаю, гов*а купил да ещё и переплатил. Так что ли? Ну если Вам так легче жить, то думайте что угодно.

Но вообще цена попробовать очень невелика :-)

конечно, творческий процесс сборки, настройки, отладки, постоянной модернизации какой-нибудь пруси тоже дарит много приятных эмоций, но я пока решил воздержаться :)

Обычно цены у них в пересчете на вес пластика в 10-20 раз превышают стоимость этого пластика :)

пока эти принтера можно рассматривать только как хобби и интересное развлечение. сказки про окупаемость оставьте для поклонников :)

насчёт цены мне и самому интересно — найдите такую контору у себя в городе, скиньте им СТЛ и они Вам скажут цену. и нам сообщите заодно.

За все время? Килограмма полтора, из которых килограмм — просто печать всякой ненужной фигни, которая через неделю отправлялась в мусорку за ненадобностью.

А два зачищенных провода, прижатых к контактам старой резинкой стоят еще дешевле, ну и что? :)

Я про окупаемость ничего не говорил, у меня такой цели и не стояло никогда :)

а для нетяжелых работ- беру кучку оем в оби и леруа по 600 рупий. (акки на них дороже.) заодно и запчастей вагон.

DC DC CC CV модуль (XL4015) за смешные 50 гривень

вот его и нужно было всунуть и его хватило в любой размер забрав питание после диодного моста и кондера фильтра

Хватило бы платки СС/СV на LM2596, на токах 1.2...1.5А не греется.

Разогнать БП хотя-бы до 18-18,5В и этот косяк уйдёт.

Ну а сам обзор интересный, пора 3D принтер собирать :)

Такое и на поток не грех поставить.

Если планировать зарабатывать на замене никеля на литий — то тут сразу возникает много дополнительных вопросов: каждое новое устройство надо тестировать на совместимость, тепловые режимы, потребляемый ток и т.д.

Даже добавил в избранное

Сами же моделируете, почему не сделать что-то похожее на оригинальную зарядку.

Ну и чтобы не спамить лишними комментариями за одно поблагодарю автора за то, что поделился с нами своим опытом и идеей реализации интересной и полезной самоделки.

А если серьезно, то все нормальные CAD-системы стоят как хвосты от Боинга :)

Вот и покажите мне бесплатное ПО, выполняющее те же функции, что и Солид — параметрическое твердотельное моделирование, сборки из моделей с взаимосвязями, виды в разрезах. То есть базовые функции такого ПО :)

Autodesk 123D Design

Надо будет присмотреться. Хотя кривлю душой — вряд ли я уйду от Солида :))

P.s. Привет с темы на 3д тудее про влажность

Обычно еще есть вариант «некомерческая деятельность», или «прибыль менее жалких 5000$ в год», такая лицензия Delphi новая (наконец то). Думаю добавят еще.

Это всё лучше чем кейгены искать, обновления каждый день сами приходят и т.п.

А если покупать, то можно Компас, отличная программа и недорого.

Из минусов для меня — Fusion очень любит интернет, хранить всё в облаке, мне привычней было бы на диске. Но понятно что это тенденция 21 веке, групповая работа и все такое.

Да и отличие есть, тут от разработчика не прячутся и он видит чем занимаются пользователи, что помогает в развитии продукта.

Бесплатен даже Invertor для коммерческого использования, если использующий зарабатывает менее… сколько-то там.

Ладно, цитирую: Надеюсь и без перевода понятно.

Свечение светодиодов, кстати, из-за матовой линзы отлично видно с любой стороны и под любым углом, они сами себе световоды :)

И второе. Автор проекта потратил массу усилий, но как-то совершенно забыл улучшить функциональеость устройства. Я думаю, всем было-бы полезно знать примерную емкость в батарее. Если сие затруднительно вставить в саму батарею, то хотя-бы в ЗУ.

Лично мне это не нужно, поэтому я и не стал делать никаких индикаторов :)

И второе — батарею следует хранить при 50-80% заряда. Если вы зарядите ее на 100%, то пока ускоренный саморазряд не отъест 15%, ваша батарея будет ускоренно деградировать.

Имея индикатор, этих проблем можно избежать.

Я ее не храню, я ее использую :)

Если вы не нажимаете на курок, то батарея находится в отключенном состоянии, т.е. режиме хранения.

Режим хранения — это всегда, кроме случаев разряда и рвботающего заряда. Так что, не 'хранить' у вас не получится, по любому.

Хранить в моем понимании — не использовать в течении времени, оправдывающего время на разряд до уровня 50-70% и дальнейший заряд перед использованием :)

А то теорию и я знаю не хуже Вас, но вот к чему Вы все это ведете применительно к моей эксплуатации этого шуруповерта — не могу понять :)

Но это все для открытого хранения. Если хранить между печатью в зип-пакетах, то можно годами не волноваться на этот счет :) Кроме нейлона — тот и за несколько сеансов печати, пока висит открытым на принтере, успевает набраться влаги.

Хорошая работа и отличный текст. Спасибо.

Столько возни и лишней работы. А все что нужно было — так это просто в блок аккумуляторов поставить 10 руб. разъем для заряда. И все.

По-моему это пиар 3 д принтера. Который в данном случаи совершенно не нужен.

если у вас есть источник 12В 1000Ампер(скажем авто акк) то для зарядки потребуется два ограничителя — не всегда нужный первый — ограничитель начального тока(чтоб не 1000Ампер сразу и расплавление проводов, а дать на старте приемлемый ток-скажем 5С, тоесть для Nokia BL-5C 3.7V 1000mAh ток 5А(хотя у «не раздетого» думаю там может и отпаяться что-то, ну 2С=2000mA=2A можно наверняка)

(когда на акке <3.2V и он напоминает стабилитрон на эти 3-4В… максимум(4.2в) на литий-акке никогда превышать нельзя, можно как правило(учитывая толщину выводов) давать ток в 5-20С где С емкость акка в амперчасах), если у вас адаптер, не способный выдать пару секунд 1000А(а только пару миллисекунд — это не страшно) то… вообщем как в жизни второй — необходимый по настоящему ограничитель напряжения на акке:

берем адаптер на 1-5Ампер 12V, «Кренка» LM317 любая ценой около 20рублей или выпаянная из БП или материнки включенная ограничителем напряжения: rudatasheet.ru/wp-content/uploads/2015/03/adjustable_regulator.png

на 4.20вольта вроде, настроенная(точность настройки 0.05 требуется чтобы выжать и не пережать(а то акк накроется… возможно без взрыва) 100% заряда

для этого я подбирал пару резисторов, двухватные удобны настройкой, искал(подбирал из имеющихся вариантов) в продаже пару подходящих номиналов(они должны в пропорцию подходить выходное: V0=Vref(1+R2/R1), где Vref это то напряжение на которое стабилизатор поднимает выход относительно первого вывода(опорный...«Adjust») тоесть Vref=1.25V для всех LM217 и LM317. два резистора какие были более менее подходящие(около сотни ом-килоом, чтоб не грелись главное) покупал, один подтачивал напильником, цапон лаком замазывал повреждение резистора(подточку) чтоб не попала вода и тд — точная настройка нужна обычно(если у вас резисторов немного, эта схема надежна, лучше переменников в сырости…

всё, трехвыводная похожая на транзистор свиду 1 в 1 деталька на радиаторе, два резистора к ней припаяны, и сам БП — трансформатор с диодом- минимум(лучше с мостом и сглаживающим электролитом) за 4 часа зарядит на 100% за 45минут на 70% любой почти литий акк(ну если хватит тока чтоб первые 30% быстро влить, иначе несколько медленнее)

Если надо ограничивать ток(зарядка от сварочного инвертора, авто аккумулятора и т.п., а не от адаптера для сотового)первый ограничитель (ограничитель тока) тоже на «крен»ке собирается LM317 при малых токах или что помощнее, и один резистор R всего на выходе, конец которого подсоединен к Adjust и является выходом ограничителя тока, микросхема поднимает выход(питающий этот резистор) пока не поднимет на 1.25вольта выше конца резистора(выхода) что обеспечивает ток Iвых=1.25вольта/R

на 3D принтере надо распечатать большую улитку и в нее динамик вделать — рупорная однополосная АС с хорошим(типа B300 вроде ценят, не помню, Кинапы старые и т.д.) динамиком хоть и не станет работать как электростат в поршневом режиме, но всеже лучше отклик на входную тестовую ступеньку, лучше чем у многополосок иметь будет, и звучать с поднятыми искуствено верхами все равно целостнее, есть шанс что таламус не заметит и примет «липу» за источник мёда…

двухполоску электростатов я никак ни при какой частоте раздела и порядке фильтра сшить не смог хоть и располагал «одно в одном» и повсякому — как большой экран из плазменных панелей с черными рамочками по краям — сетка неизбежна, только тут ее видишь ушами а не глазами, правда звук динамиков такое мыло мутное что менее заметно — «набор колоколов» звенит в тему

конечно если вопрос стоит не из розетки а даже от бензина(скажем на борту мотоцикла) то ключевая схемма с дросселем — вариант выбора, по другому я не умею напряжения без потерь согласовывать, конденсаторы нельзя друг с другом напрямую комутировать как и гирю с крыши дома в багажник мерседеса «отпустить», правда на высокой частоте и вывод-«дроссель», но другие трудности наступают

С уважением!