Немного про сканаторные лазерные гравёры и маркировальные машины 1064 нм

Совсем небольшой обзор, рассказывающий про особенности работы сканаторных лазерных гравёров 1064 нм, а именно:

• Возможность гравировки по металлу.

• Очень высокая скорость работы.

• Высокая точность и качество наносимой маркировки.

Специалистам, думаю, будет скучно, а вот те, кто в предыдущем тексте увидел не очень знакомые слова, или не видел работу подобных устройств, надеюсь, будет интересно.

Ну и для внимательных в обзоре будет небольшая пасхалка.

Сразу покажу работу подобного лазера.

Возьмём не какой-нибудь специально подготовленный для красивого обзора демонстрационный материал, а кусок от обычной консервной банки из-под вкусной сгущёнки (последнее условие — обязательное!):

Видео не ускорено. Мы действительно, меньше, чем за 1 секунду, а точнее за 0.5 секунды, получили на «белом», блестящем, не крашеном металле такую гравировку:

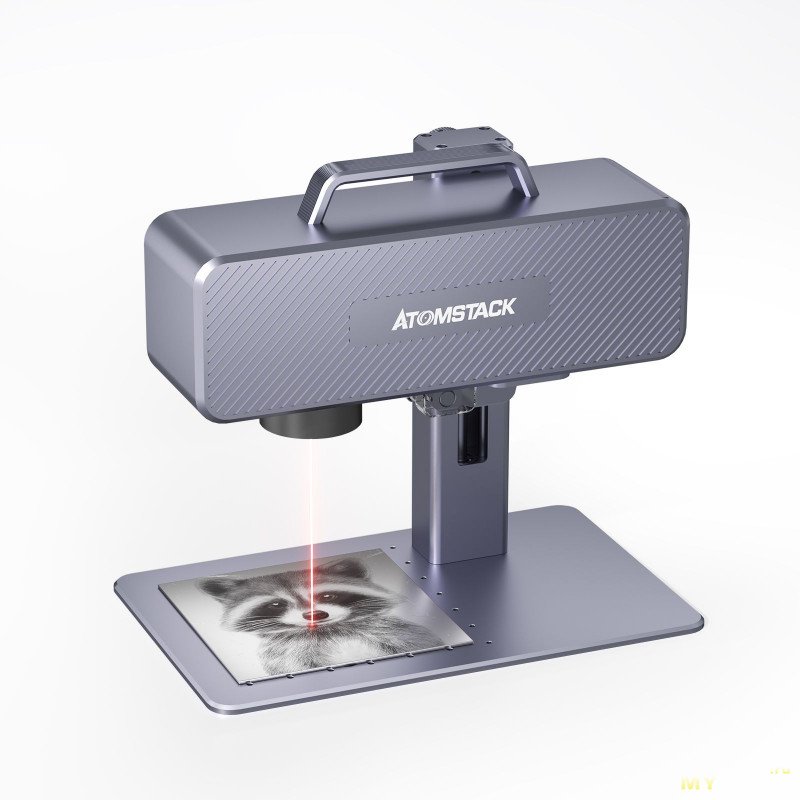

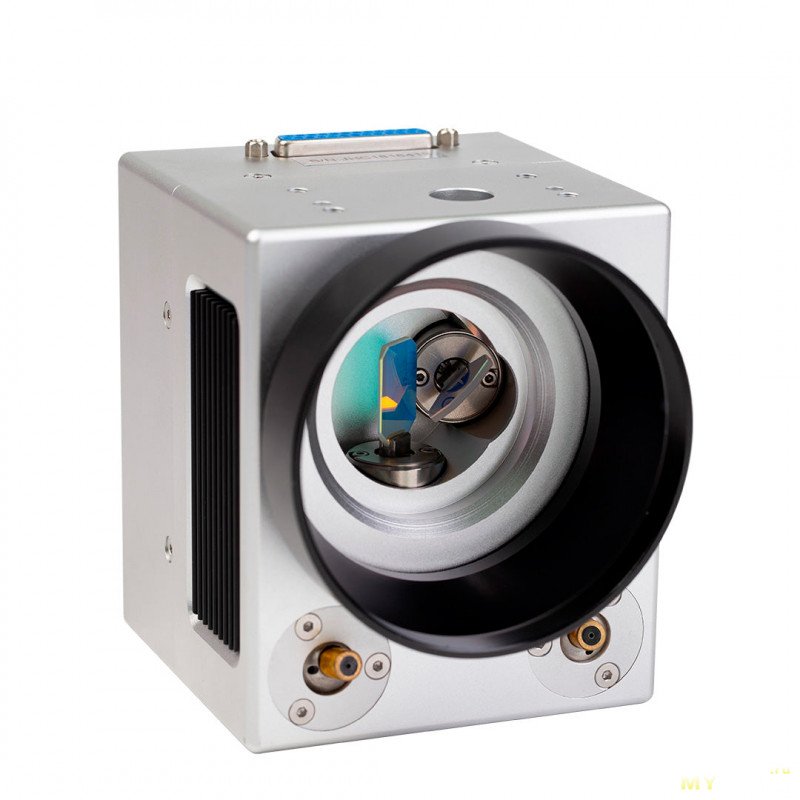

Такой скорости мы обязаны сканаторной головке, типа такой:

В ней падающий лазерный луч отражается двумя зеркалами с приводом, меняя своё направление. Одно зеркало меняет координату X луча, второе Y. Затем луч фокусируется объективом.

Этот сфокусированный луч уже и производит гравировку материала двигаясь по нему в соответствии с движением зеркал.

В общем, ничего революционного, принцип старого, доброго лазерного принтера.

Только в принтере зеркало при работе постоянно вращается, создавая линию развёртки на движущемся барабане:

А здесь ещё вторая ось на зеркале и зеркала не вращаются постоянно, сканируя всё пространство, а поворачиваются на нужный угол в ту или иную сторону, рисуя линии задания:

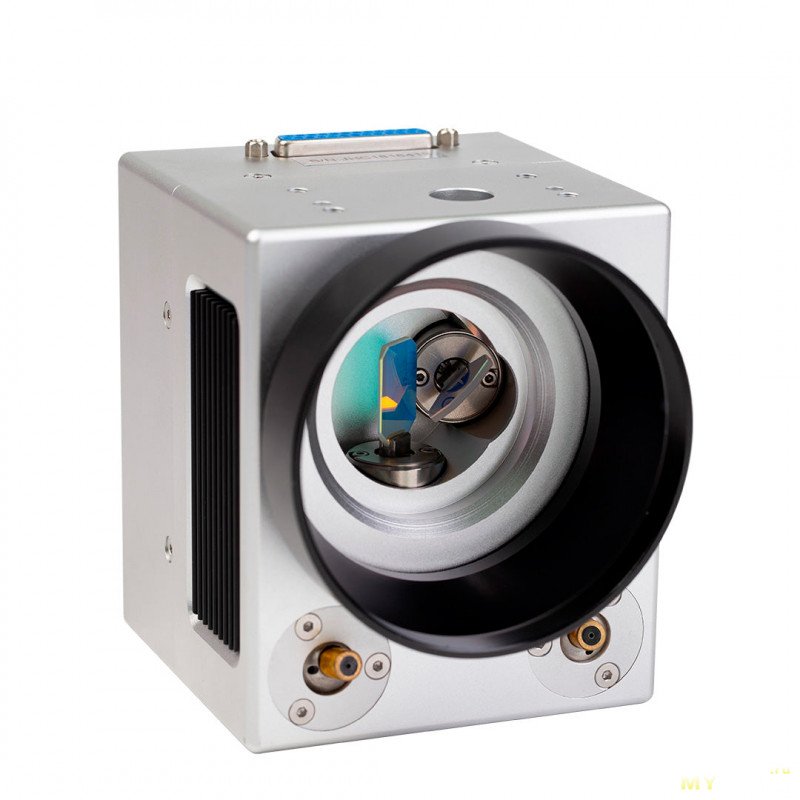

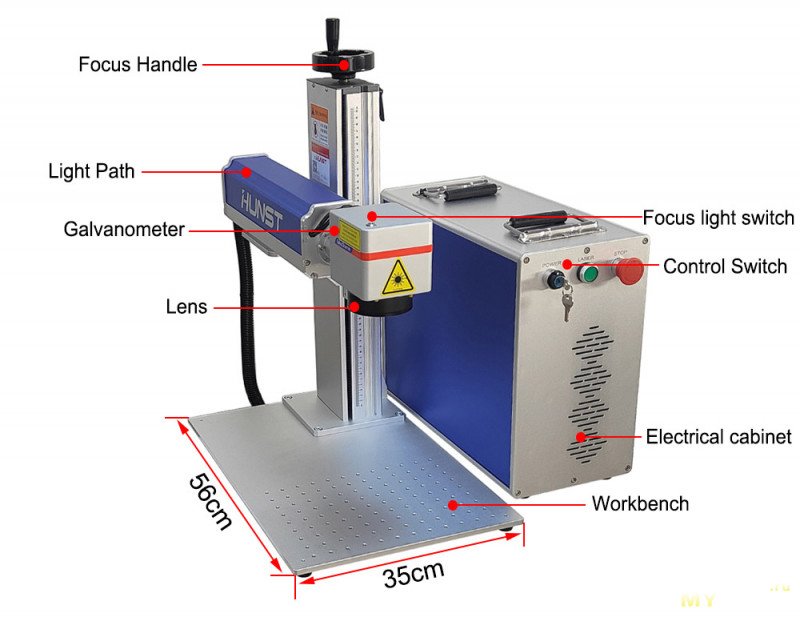

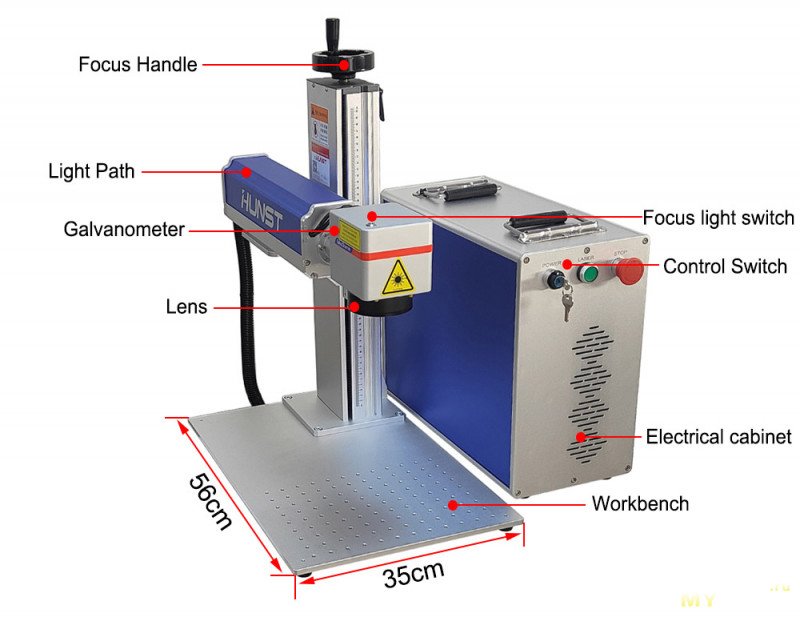

Устанавливать сканатор на лазерную машину могут так:

Или так:

Или так:

В этих устройствах лазерный блок отделён от сканатора. А лазерный луч передаётся по волоконно-оптическому кабелю.

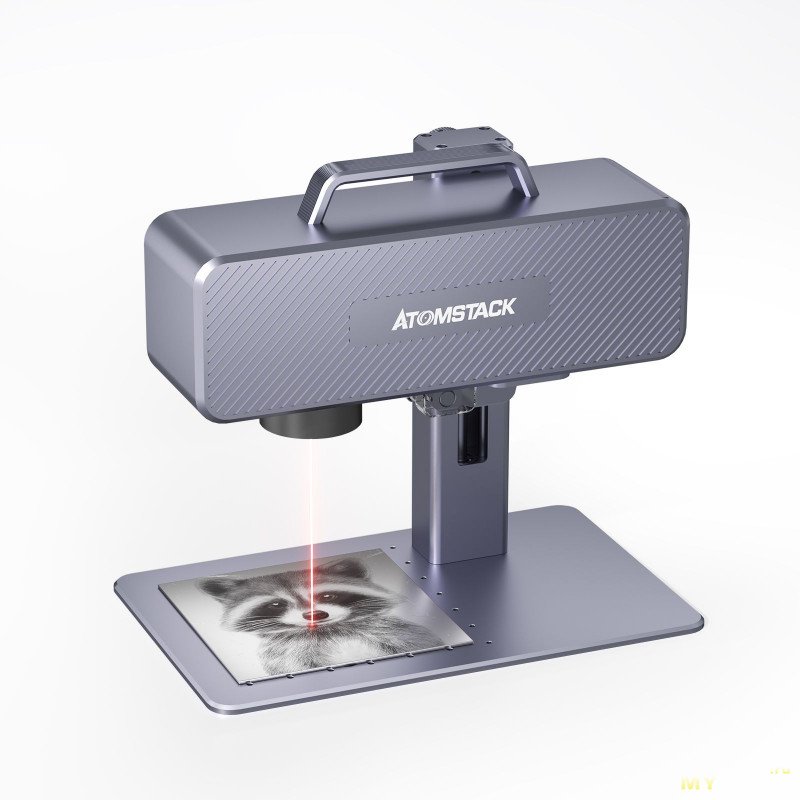

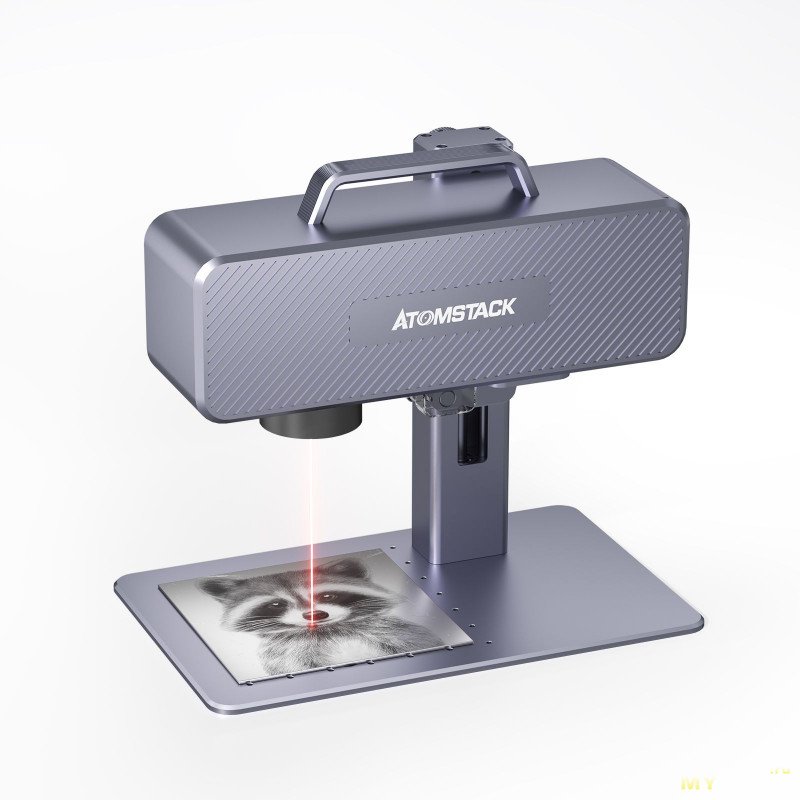

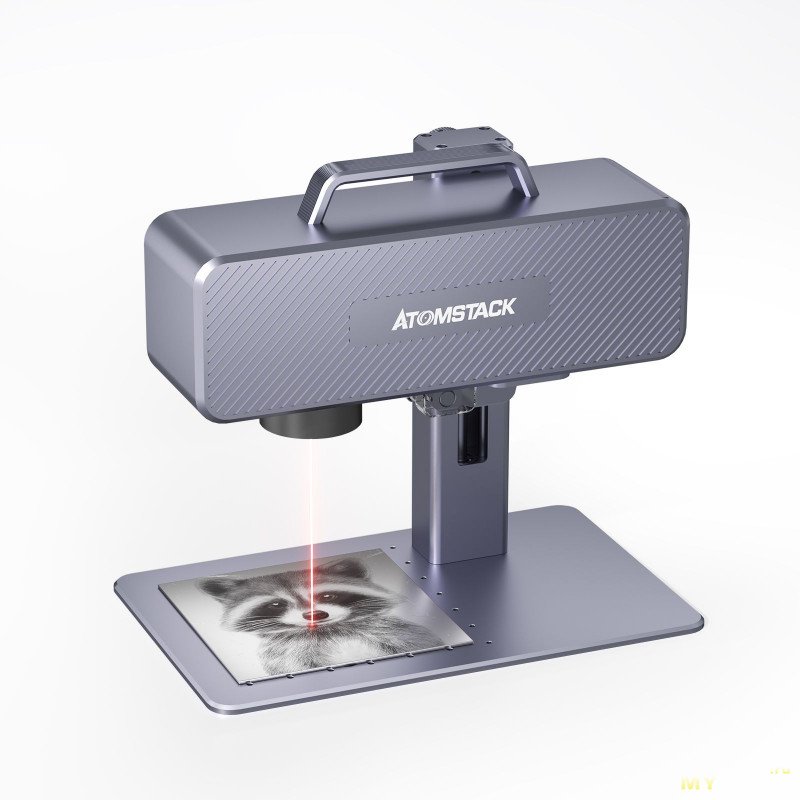

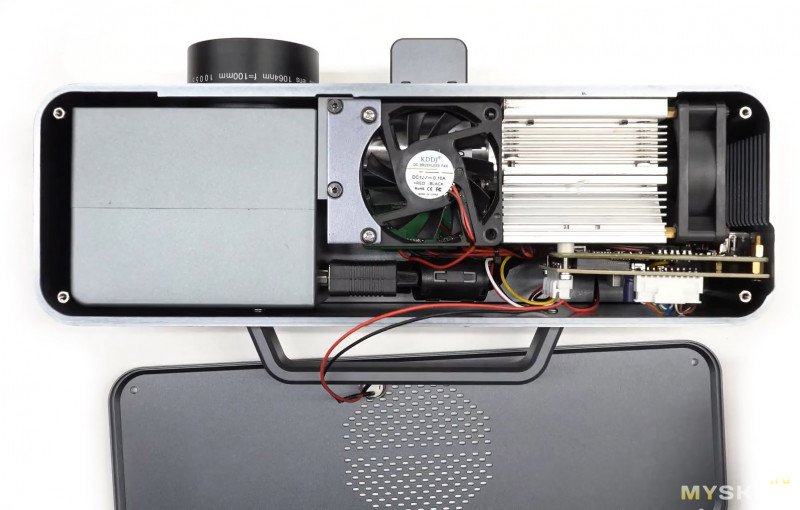

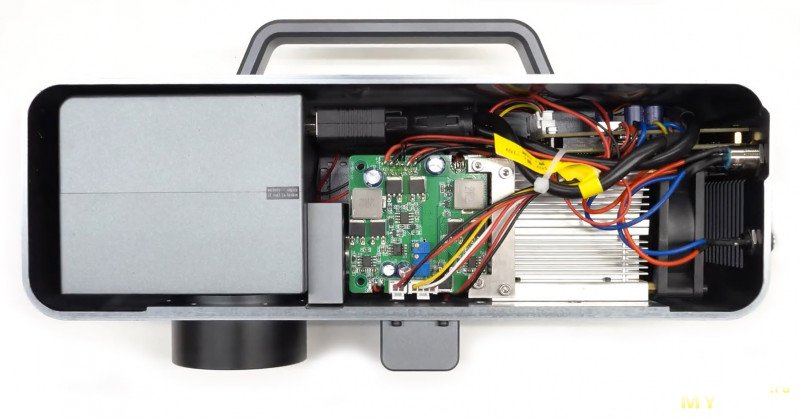

Такие аппараты существуют уже давно. Но вот относительно недавно начали появляться устройства, в которых лазерный блок совмещён со сканатором в одном корпусе:

В результате аппарат становится компактнее, появляется возможность его легко переносить и поворачивать для гравировки в специфических местах:

Но тут уже нет возможности выбирать мощность лазера. Что в компактный корпус уместилось, то и всё. В раздельных же конструкциях предлагаются блоки с лазером разной мощности, ну и стоимости.

Но в любом случае, суть работы и длина волны в этих устройствах сходные.

Поэтому вернёмся к тому, а как здесь добились возможности гравировки металла, да ещё и на такой скорости. Может быть, поставили лазер мощностью 5 кВт? И да, и нет.

Вообще, многие уверены, что для гравировки металла нужно просто взять более мощный лазер, и всё, этого достаточно.

В общем, как бы да, но и не совсем.

Давайте немного вспомним оптику. Что обычно происходит с излучением при попадании на материал? Оно может: отражаться, поглощаться, пропускаться материалом.

Вот с точки зрения лазерной обработки нас интересует не общая мощность лазера, а мощность, которую материал смог поглотить, чтобы нагреться.

И разные материалы имеют разные коэффициенты поглощения волн разной длины. Поэтому увеличивать мощность лазера не подходящей для материала длины волны не очень эффективная затея.

Второй важный момент при работе с металлами связан с тем, что они имеют высокую теплопроводность. И медленный подвод тепла будет менее эффективным, чем быстрый. При длительном подводе тепло будет уходить в массу материала, вместо выполнения необходимой работы по расплавлению и испарению точечного участка.

Тут можно вспомнить классический пример — точечную сварку и пайку маломощным паяльником.

В первом случае вокруг точки сварки ощутимо ничего не нагреется, и почти вся энергия идёт на полезную работу.

Во втором случае вам придётся ждать прогрева рабочего участка до необходимой температуры существенно большее время, за которое нагреется большая масса металла вокруг. КПД такого варианта существенно ниже.

Собственно, с лазерами ситуация аналогичная. Для более эффективного использования их мощности для работы с металлами, они не должны греть их долго, как маломощный паяльник, а должны давать короткий и мощный импульс, как в случае с точечной сваркой.

И в подобных машинах как раз установлены такие импульсные лазеры 1064 нм. Они излучают не постоянно, а короткими, но мощными, киловаттными импульсам, которые легко нагревают металл до температуры его плавления или даже испарения.

В результате мы получаем устройства, относительно небольшой средней мощности — лазер там с потреблением всего несколько Вт, и при этом быстрые. Гравировка металлов может идти на скорости несколько тысяч мм/с. И это не рекламно-маркетинговая скорость, а реальная!

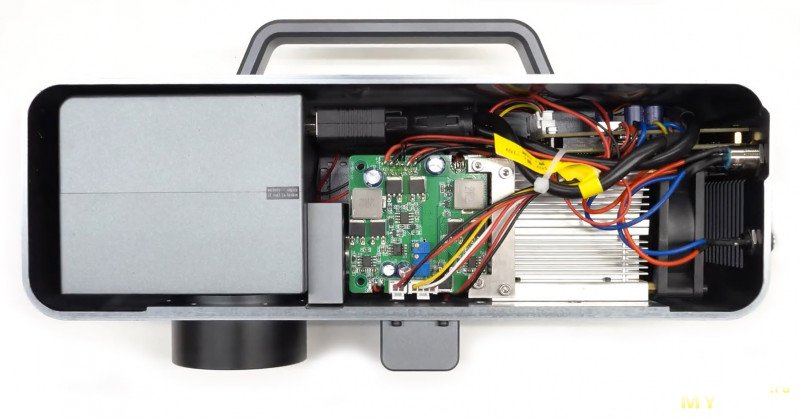

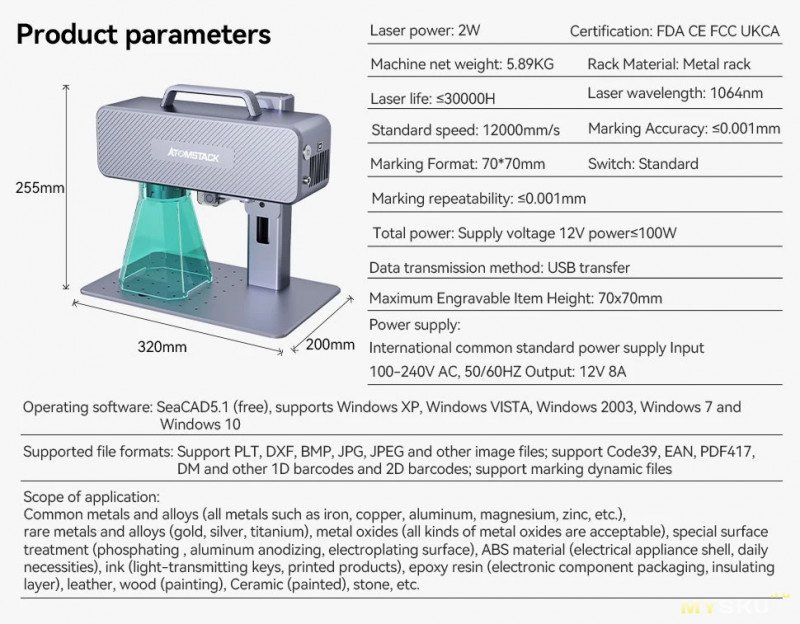

Вот официальные характеристики моей машины, Atomstack M4 (на Banggood её зовут Enjoywood M4):

Правда не уверен, насколько им можно доверять. Здесь указана мощность лазера 2 Вт. Но в некоторых магазинах пишут, что лазер здесь 10 Вт.

Возможно, правы и те и те, просто речь идёт о разных мощностях — оптической и потребления, электрической.

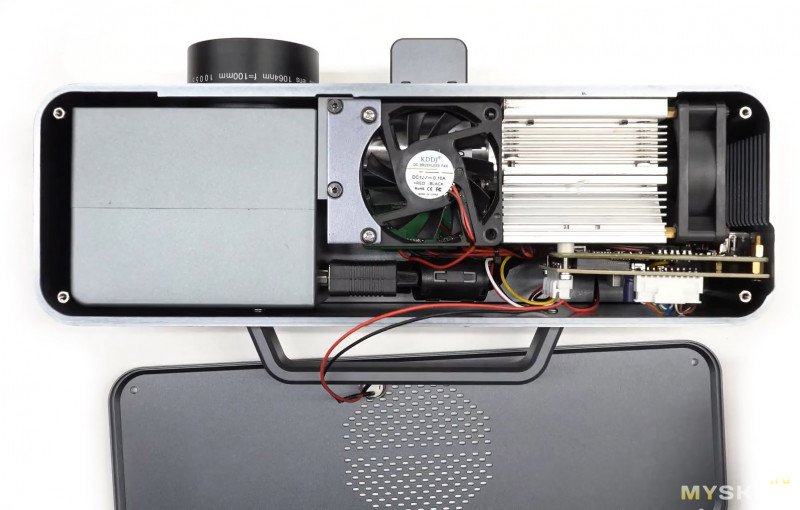

Но с потреблением тоже не всё понятно. В спецификации указан блок питания на 12В 8А, а реально в комплекте был на 9А. Но больше 4.1А мне из машины выжать не удалось. Из них, думаю, не менее 2А идёт на скоростной сканатор. Ещё часть на два производительных вентилятора, электронику, вспомогательный лазер фокусировки. Так что на рабочий лазер остаётся не так уж и много.

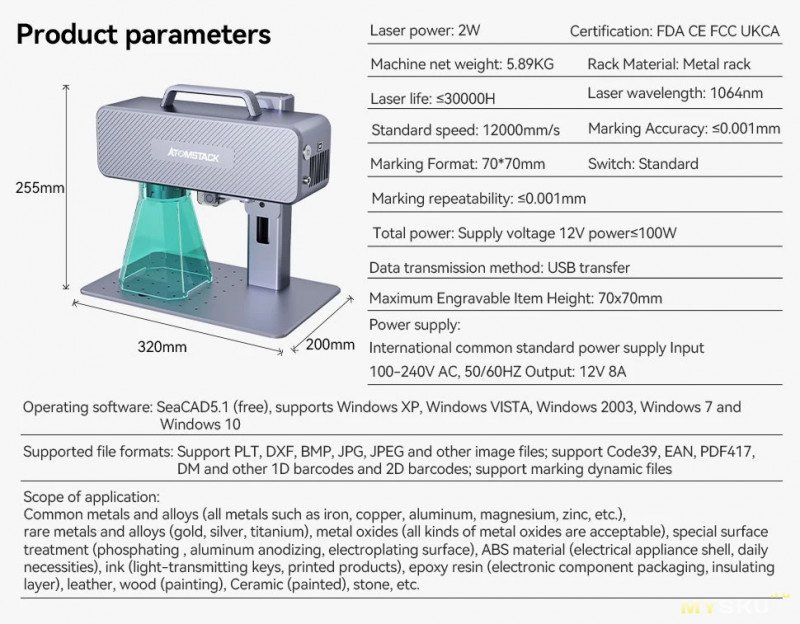

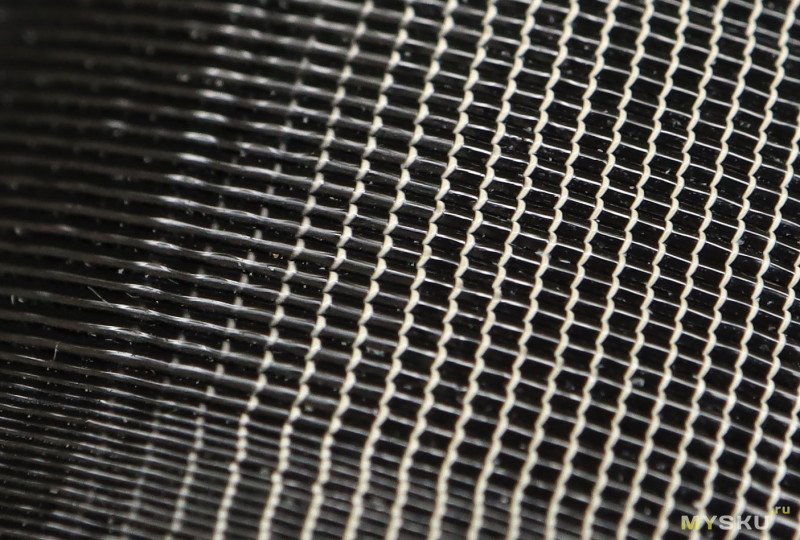

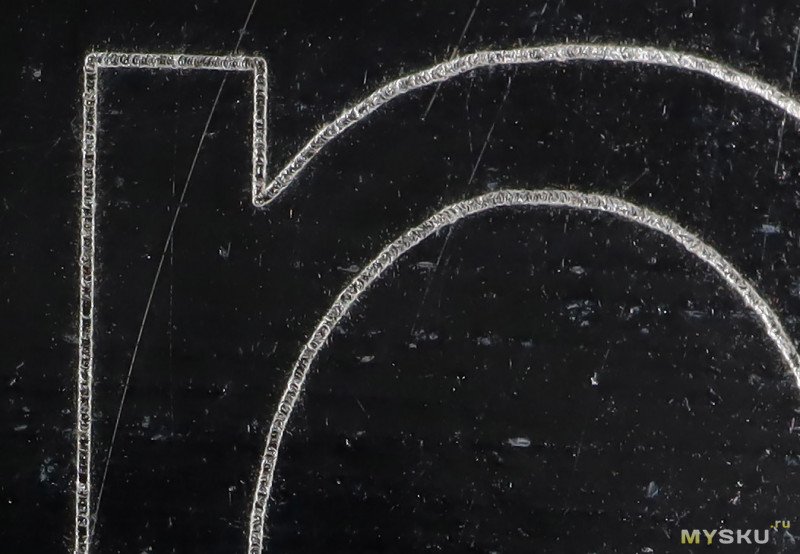

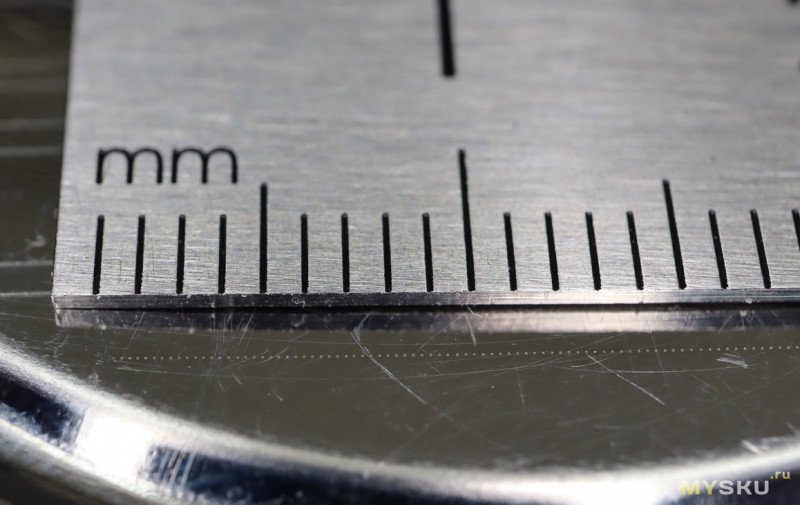

Но вернёмся к результату его работы. Давайте посмотрим покрупнее след, оставленный лазером, на металле:

Думаю, кому-то он что-то напоминает… Точно! Он же похож на сварочный шов, с характерными сварочными волнами.

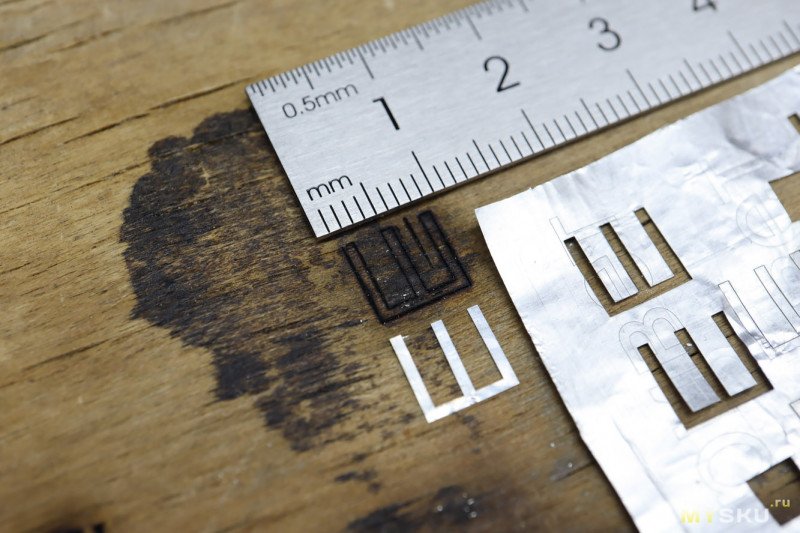

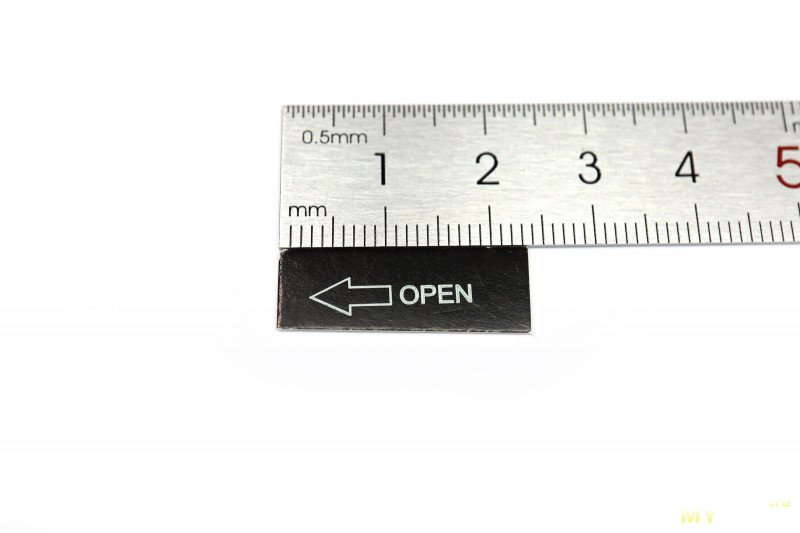

Только он оочень тонкий. Если посчитать его ширину, исходя из ширины вертикальных стоек буквы «П», равной около 0.95 мм, то линия гравировки получается около 0,067 мм!

Ну и сварочные волны, это на самом деле следы от точек, которыми работает лазер.

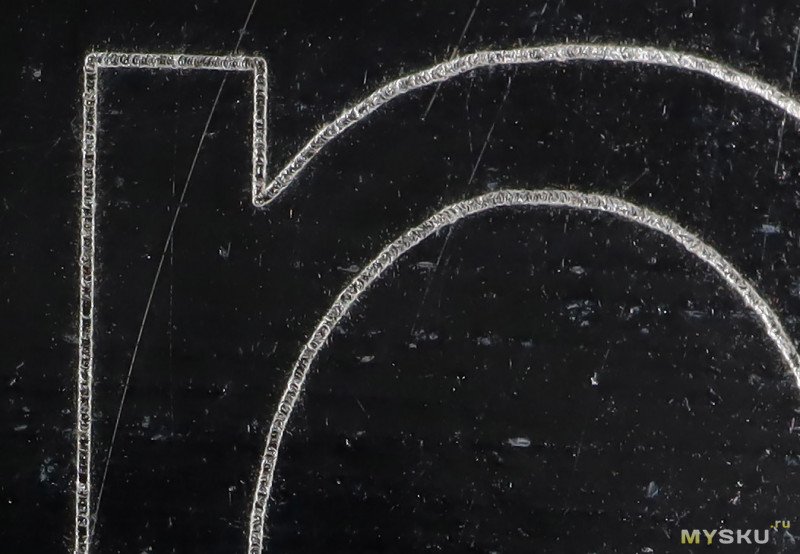

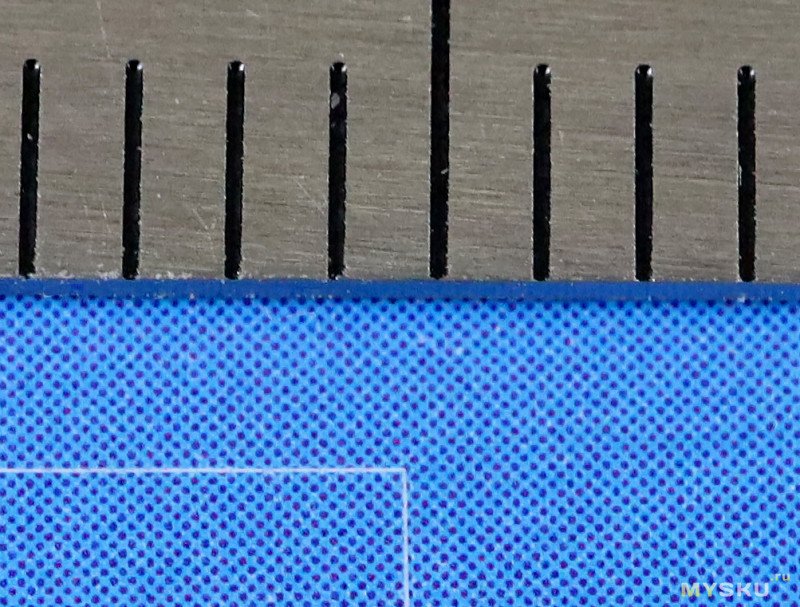

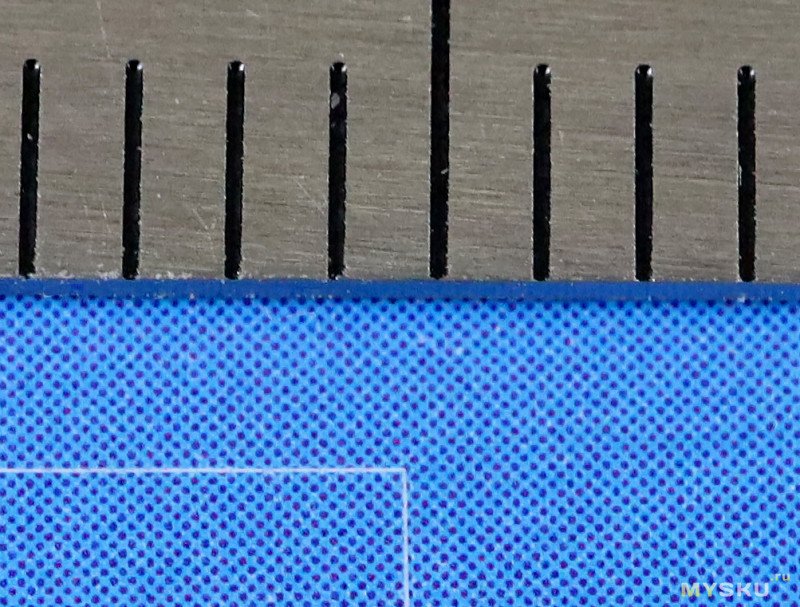

Помните я говорил, что он не непрерывный, а импульсный? Давайте увеличим скорость работы и посмотрим, так ли это. Поставим 5000 мм/с и попробуем выгравировать линию. По идее, на большой скорости, она должна превратиться в отдельные точки.

Действительно точки. И на меньших скоростях они сливаются в линию. Впрочем, невооружённым взглядом и эта последовательность точек тоже кажется линий, но только очень тонкой.

Вообще, то, что на такой скорости мы увидим точки, для меня не было сюрпризом. Но вот то, что они все будут такие одинаковые, аккуратные и идеально круглые, немного удивило.

А теперь домашнее задание.

Рассчитайте по предыдущему фото частоту работы лазера.

Давайте ещё посмотрим, как лазер умеет делать мелкую гравировку на металле.

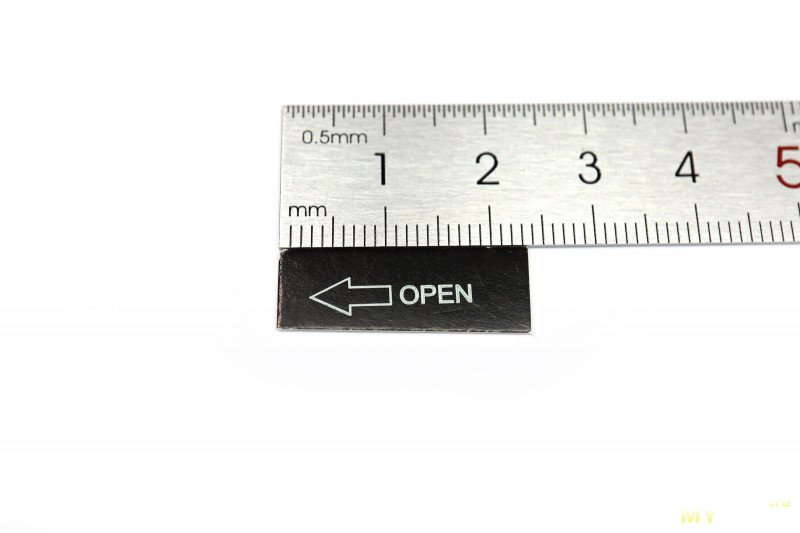

Высота прописной буквы на следующем фото около 1.6 мм, строчных около 1 мм:

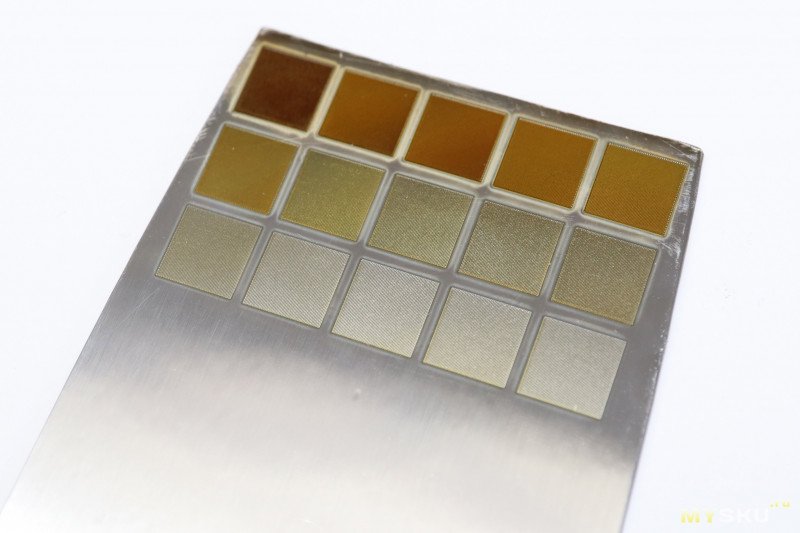

Ну и чтобы пока закончить с металлами, покажу ещё один интересный момент, с ними связанный.

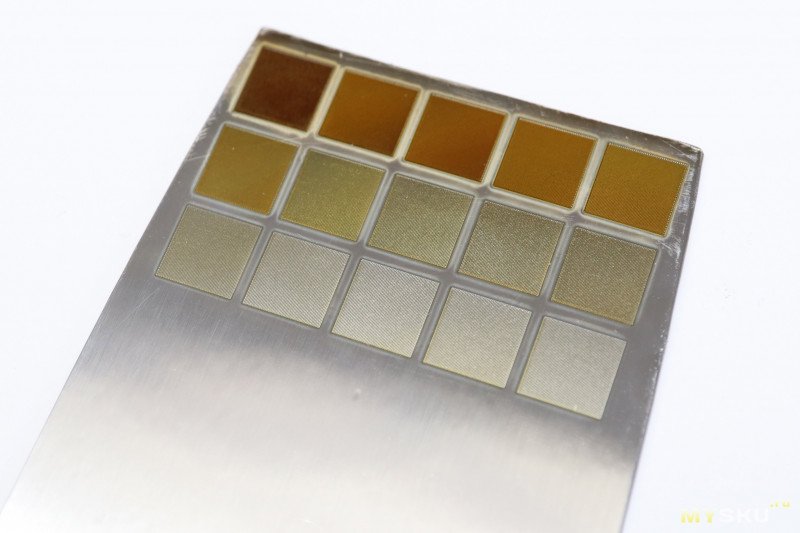

Оксидные плёнки на металлах могут иметь очень причудливые оттенки. Так вот, за счёт изменения мощности или скорости гравировки, на металлах можно создавать оксидные плёнки разных оттенков и даже цветов. На некоторых металлах они просто фантастические, но даже на обычном шпателе это можно увидеть. Размер квадратиков 6х6 мм:

А что у нас с другими материалами? Раз с металлом всё замечательно, значит распилить какую-нибудь доску на дрова раз плюнуть? А вот и нет. Для белой бумаги, фанеры, кожи, оргстекла лазеры с такой длиной волны не очень подходят.

Даже тонюсенький лист бумаги, такой лазер не то что резать, даже гравировать отказывается. Ну по крайней мере на скорости, на которой он гравирует металлы.

Чем-то это напоминает альфа-излучение — и опасно, и можно остановить листом бумаги.

Для подобных материалов гораздо лучше подходят лазеры в дальнем ИК диапазоне — 10 мкм. Углекислотные, например. Вообще большинство диэлектриков хорошо поглощают 10 мкм излучение, так что для них это идеальный выбор.

Впрочем, на низкой скорости выжигать фанеру и бумагу всё же можно и на 1064 нм лазере. Когда они обугливаются процесс идёт гораздо быстрее, чем на белом варианте — углерод уже очень хорошо поглощает такую волну.

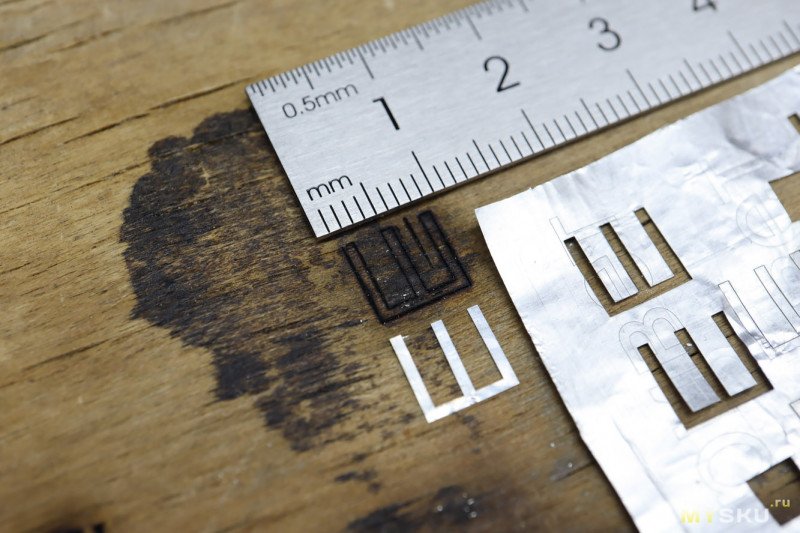

Вот, случайно, выжег букву «Ш» на фанере жертвенного стола, когда вырезал её из алюминиевой фольги. Да, алюминиевую фольгу этот лазер режет:

С пластиками проще, чем с целлюлозой. Чёрные гравирует просто отлично — маркировки на микросхемах, транзисторах можно делать просто влёт, причём на скоростях сотни и тысячи мм/с.

Чем некоторые успешно и пользуются, лёгким движениемруки лазера превращая дешёвые электрокомпоненты в дорогие.

Я же покажу пример на напечатанной из PETG детальке:

Обратите внимание, даже на неровностях — уклоне детали, перепаде высот, гравировка хорошая.

Это, кстати, тоже одна из особенностей таких машин — большая глубина резкости.

На термоусадке:

Тоже взял специально не плоскую, никак не прижимал, прямо так гравировал.

А здесь ещё более экстремальный вариант перепада высот. Когда-то я делал обзор на самодельную универсальную ручка-держатель для инструмента:

Оказалось, что этим лазером очень удобно делать на ней «шершавость»:

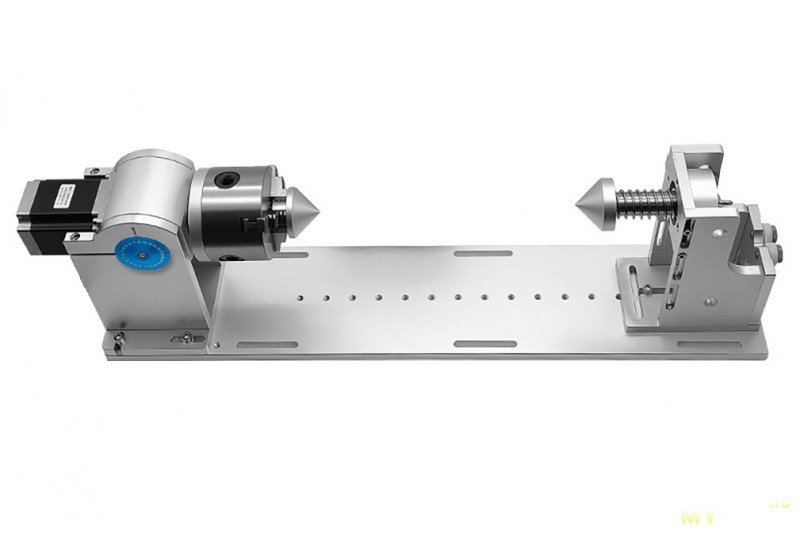

Вообще для гравировки на круглых предметах есть специальные поворотные механизмы, например такие:

Кулачковый патрон на них можно повернуть на некоторый угол, относительно оси в центре синего круга, в результате можно гравировать и на конусах и даже на внутренней поверхности колец:

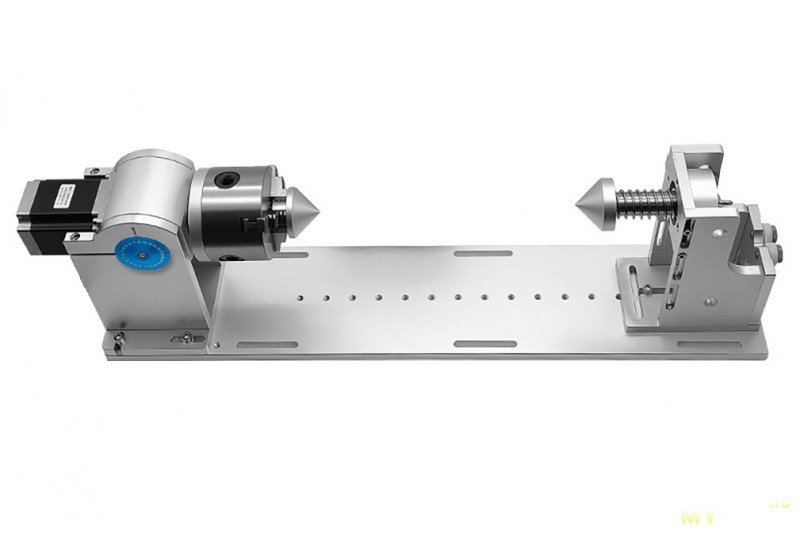

Для длинных деталей можно использовать конструкцию со второй опорой:

Вообще в этом механизме ничего хитрого нет. Там установлен обычный шаговый двигатель, никакой электроники нет. И сколхозить какой-то примитивный вариант можно имея только лишь свободный шаговик. Но его ведь нужно к чему-то подключить? Да, и в моей машине интерфейса для подключения поворотных механизмов нет. По крайней мере наружу он не выведен.

Но в машинах с раздельными блоками лазера и сканатора, часто такой интерфейс есть. Причём это может быть, как только управляющий интерфейс, требующий ещё отдельного драйвера шагового двигателя, так и уже законченный, полноценный, для прямого подключения к нему шаговика.

И в итоге это может выглядеть так:

Все передаточные числа, коэффициенты перевода мм/обороты задаются в ПО. И в результате с логической точки зрения работа с поворотным механизмом мало отличается от работы сканатора. Просто в данном случае одна из осей сканатора стопорится (какая, выбирается тоже в ПО) и за неё работу по изменению этой координаты выполняет привод поворотного механизма. Разница только в скорости работы — шаговый привод не такой проворный, как приводы сканатора.

Но поскольку у меня нет этого привода, и показать его работу совместно с лазером не могу, поэтому вернусь к своему аппарату и покажу то, что могу показать.

На следующем фото пример мелкой гравировки на термоусадке, числом обозначен диаметр штырьков в мм:

А здесь наоборот пытался сделать линии потолще, для лучшей читаемости:

Кстати, на предыдущем фото показан ещё один интересный момент.

Он связан с гравировкой крашеной бумаги. Если краска на глянцевой бумаге, т.е. не впитана глубоко в волокна, то от лазера она просто испаряется, и под ней оказывается белая бумага, которая лазером вообще не затрагивается:

А если краской будет покрашена не бумага, а медная фольга, наклеенная на стеклоткань пропитанную эпоксидкой? Вы поняли, о чём я? :)

До этого шла речь про тёмные полимеры, а что же со светлыми? Со светлыми красками и пластиками работа идёт существенно медленнее, но тоже идёт.

Кстати, если гравировка получилась слабая, то можно запустить задание ещё раз или несколько раз.

Лазер проходит в точности по тому же пути. Либо сразу установить невысокую скорость работы.

На следующем фото задачу запускал несколько раз (около 3-х раз):

Низкое качество здесь — это особенность гравировки конкретного куска пластика, а не результат многократных запусков задания.

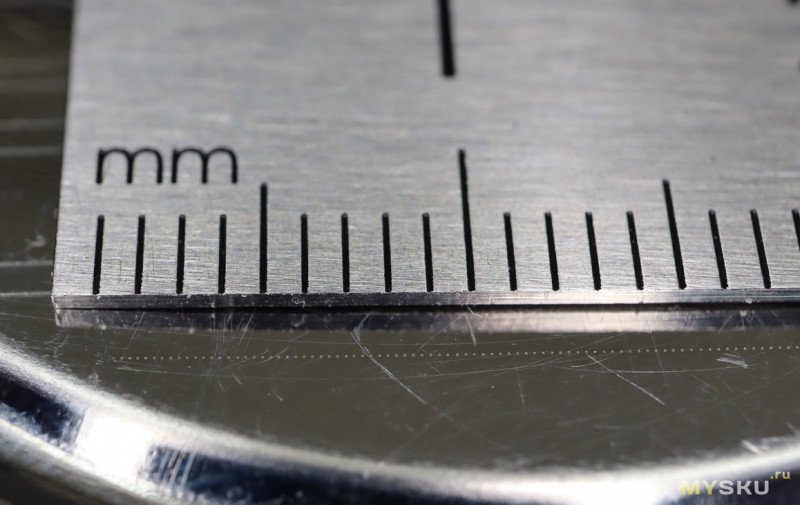

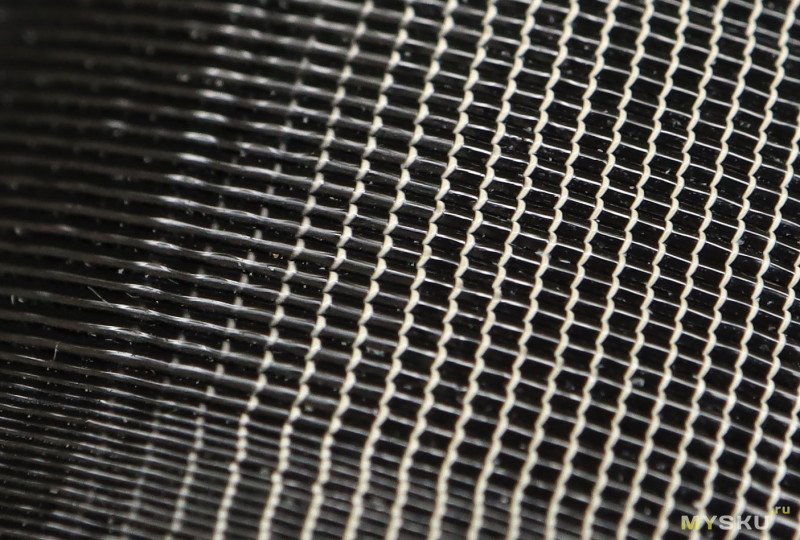

Вот, к примеру, результат гравировки на более подходящем материале. Здесь я задание руками запускал 7 раз (белая линия, а вверху для масштаба миллиметровые деления линейки):

Повторяемость траектории прохода луча просто невероятная и это на скоростях сотни мм/с!

С кожей картина аналогична пластикам — чем темнее, тем лучше. На очень светлой процесс идёт плохо. Ну точнее никак.

Колбасу не гравирует вообще. Хм. А зачем гравировать колбасу? А об этом в следующем разделе.

Немного про безопасность.

Тема очень скользкая и сильно зависит от отношения к ней конкретного человека — от полной паранойи: «Караул, мы скоро все умрём», до: «Да и хрен-то с ним, я в детстве ртуть столовой ложкой хлебал из 3-х литровой банки, которой мы двери подпирали от сквозняков, и ничего».

Поэтому, чтобы не оскорбить чувства верующих той или иной идеологии, просто приведу одно показательное видео. И на всякий случай напомню, что 1064 нм это ИК диапазон, колбасу и кожу он гравирует плохо, а человек как раз состоит из примерно тех же ингредиентов.

На этом видео китаец смотрит своими широко раскрытыми глазами без всяких очков на работу аналогичного 1064 нм лазера, только который минимум раз в 100 мощнее моего.

Может, конечно, китаец тут одноразовый. Но что-то мне подсказывает, что всё же нет.

Кстати, в этом видео показано ещё одно интересное применение подобных лазеров — удаление ржавчины.

Но, как, я говорил в начале, статья не будет масштабной, скорее обзорной. Поэтому, пока на этом почти всё, но итоги подведу.

Устройство очень интересное. Скорость работы на подходящих материалах — металлах, тёмном пластике, краске просто поражает, как и очень высокое качество получаемой маркировки на них.

Из минусов отмечу пока высокую стоимость, небольшое рабочее поле. В данном устройстве оно 70х70 мм. Но разными объективами его можно менять, увеличить до 110 мм, например. Правда не знаю, приведёт ли это к какому-то ухудшению других характеристик или нет.

Софт шёл на флешке — драйвер и программа работы с лазером, которая называется SeaCAD. Полная, не триал версия. Правда не знаю, есть ли у неё привязка к конкретному устройству или нет.

Позволяет нарисовать или написать что-то, или вставить готовое растровое или векторное изображение. Можно задать заполнение для контуров. Позволяет управлять скоростью и мощностью работы, есть возможность отображать красным лазером область печати для правильного позиционирования детали. Это если коротко.

Фокусировка рабочего лазера происходит с помощью дополнительного красного, пятно от которого нужно совместить с пятном от центрального красного, поднимая или опуская основной блок.

В моём аппарате он приводится в движение вручную, но есть устройства и с электроприводом.

Вообще тема подобных лазеров достаточно объёмная, писать можно бесконечно, поэтому не буду :) А лучше, по возможности, отвечу на интересующие вас вопросы в комментариях, если они будут.

• Возможность гравировки по металлу.

• Очень высокая скорость работы.

• Высокая точность и качество наносимой маркировки.

Специалистам, думаю, будет скучно, а вот те, кто в предыдущем тексте увидел не очень знакомые слова, или не видел работу подобных устройств, надеюсь, будет интересно.

Ну и для внимательных в обзоре будет небольшая пасхалка.

Сразу покажу работу подобного лазера.

Возьмём не какой-нибудь специально подготовленный для красивого обзора демонстрационный материал, а кусок от обычной консервной банки из-под вкусной сгущёнки (последнее условие — обязательное!):

Видео не ускорено. Мы действительно, меньше, чем за 1 секунду, а точнее за 0.5 секунды, получили на «белом», блестящем, не крашеном металле такую гравировку:

Такой скорости мы обязаны сканаторной головке, типа такой:

В ней падающий лазерный луч отражается двумя зеркалами с приводом, меняя своё направление. Одно зеркало меняет координату X луча, второе Y. Затем луч фокусируется объективом.

Этот сфокусированный луч уже и производит гравировку материала двигаясь по нему в соответствии с движением зеркал.

В общем, ничего революционного, принцип старого, доброго лазерного принтера.

Только в принтере зеркало при работе постоянно вращается, создавая линию развёртки на движущемся барабане:

А здесь ещё вторая ось на зеркале и зеркала не вращаются постоянно, сканируя всё пространство, а поворачиваются на нужный угол в ту или иную сторону, рисуя линии задания:

Устанавливать сканатор на лазерную машину могут так:

Или так:

Или так:

В этих устройствах лазерный блок отделён от сканатора. А лазерный луч передаётся по волоконно-оптическому кабелю.

Такие аппараты существуют уже давно. Но вот относительно недавно начали появляться устройства, в которых лазерный блок совмещён со сканатором в одном корпусе:

В результате аппарат становится компактнее, появляется возможность его легко переносить и поворачивать для гравировки в специфических местах:

Но тут уже нет возможности выбирать мощность лазера. Что в компактный корпус уместилось, то и всё. В раздельных же конструкциях предлагаются блоки с лазером разной мощности, ну и стоимости.

Но в любом случае, суть работы и длина волны в этих устройствах сходные.

Поэтому вернёмся к тому, а как здесь добились возможности гравировки металла, да ещё и на такой скорости. Может быть, поставили лазер мощностью 5 кВт? И да, и нет.

Вообще, многие уверены, что для гравировки металла нужно просто взять более мощный лазер, и всё, этого достаточно.

В общем, как бы да, но и не совсем.

Давайте немного вспомним оптику. Что обычно происходит с излучением при попадании на материал? Оно может: отражаться, поглощаться, пропускаться материалом.

Вот с точки зрения лазерной обработки нас интересует не общая мощность лазера, а мощность, которую материал смог поглотить, чтобы нагреться.

И разные материалы имеют разные коэффициенты поглощения волн разной длины. Поэтому увеличивать мощность лазера не подходящей для материала длины волны не очень эффективная затея.

Второй важный момент при работе с металлами связан с тем, что они имеют высокую теплопроводность. И медленный подвод тепла будет менее эффективным, чем быстрый. При длительном подводе тепло будет уходить в массу материала, вместо выполнения необходимой работы по расплавлению и испарению точечного участка.

Тут можно вспомнить классический пример — точечную сварку и пайку маломощным паяльником.

В первом случае вокруг точки сварки ощутимо ничего не нагреется, и почти вся энергия идёт на полезную работу.

Во втором случае вам придётся ждать прогрева рабочего участка до необходимой температуры существенно большее время, за которое нагреется большая масса металла вокруг. КПД такого варианта существенно ниже.

Собственно, с лазерами ситуация аналогичная. Для более эффективного использования их мощности для работы с металлами, они не должны греть их долго, как маломощный паяльник, а должны давать короткий и мощный импульс, как в случае с точечной сваркой.

И в подобных машинах как раз установлены такие импульсные лазеры 1064 нм. Они излучают не постоянно, а короткими, но мощными, киловаттными импульсам, которые легко нагревают металл до температуры его плавления или даже испарения.

В результате мы получаем устройства, относительно небольшой средней мощности — лазер там с потреблением всего несколько Вт, и при этом быстрые. Гравировка металлов может идти на скорости несколько тысяч мм/с. И это не рекламно-маркетинговая скорость, а реальная!

Вот официальные характеристики моей машины, Atomstack M4 (на Banggood её зовут Enjoywood M4):

Правда не уверен, насколько им можно доверять. Здесь указана мощность лазера 2 Вт. Но в некоторых магазинах пишут, что лазер здесь 10 Вт.

Возможно, правы и те и те, просто речь идёт о разных мощностях — оптической и потребления, электрической.

Но с потреблением тоже не всё понятно. В спецификации указан блок питания на 12В 8А, а реально в комплекте был на 9А. Но больше 4.1А мне из машины выжать не удалось. Из них, думаю, не менее 2А идёт на скоростной сканатор. Ещё часть на два производительных вентилятора, электронику, вспомогательный лазер фокусировки. Так что на рабочий лазер остаётся не так уж и много.

Но вернёмся к результату его работы. Давайте посмотрим покрупнее след, оставленный лазером, на металле:

Думаю, кому-то он что-то напоминает… Точно! Он же похож на сварочный шов, с характерными сварочными волнами.

Только он оочень тонкий. Если посчитать его ширину, исходя из ширины вертикальных стоек буквы «П», равной около 0.95 мм, то линия гравировки получается около 0,067 мм!

Ну и сварочные волны, это на самом деле следы от точек, которыми работает лазер.

Помните я говорил, что он не непрерывный, а импульсный? Давайте увеличим скорость работы и посмотрим, так ли это. Поставим 5000 мм/с и попробуем выгравировать линию. По идее, на большой скорости, она должна превратиться в отдельные точки.

Действительно точки. И на меньших скоростях они сливаются в линию. Впрочем, невооружённым взглядом и эта последовательность точек тоже кажется линий, но только очень тонкой.

Вообще, то, что на такой скорости мы увидим точки, для меня не было сюрпризом. Но вот то, что они все будут такие одинаковые, аккуратные и идеально круглые, немного удивило.

А теперь домашнее задание.

Рассчитайте по предыдущему фото частоту работы лазера.

Ответ

У меня получилось примерно 26 точек на 5 мм, это 5.2 точки на мм. Скорость 5000 мм/с, соответственно это 5.2 * 5000 = 26000 точек/с, т.е. 26 кГц.

Это соизмеримо с установленным в программе и рекомендуемым для этого лазера значением 30 кГц.

Кстати, можем ещё попробовать рассчитать и мощность одиночного импульса, который делает точку.

Здесь расчёт будет чуть более условный, поскольку точных характеристик из даташита конкретного лазера у меня нет, поэтому возьму данные из настроек ПО для этого лазера, а именно: частота 30 кГц, длительность импульса 10 нс.

Считаем.

Период следования импульсов (T) = 1 / 30 кГц = 33.33 мкс.

Скважность (S) = 33.33 / 0.01 = 3333.

Мощность импульса (P) = 2 Вт * 3333 = 6666 Вт.

Вот и наши обещанные киловатты.

Это соизмеримо с установленным в программе и рекомендуемым для этого лазера значением 30 кГц.

Кстати, можем ещё попробовать рассчитать и мощность одиночного импульса, который делает точку.

Здесь расчёт будет чуть более условный, поскольку точных характеристик из даташита конкретного лазера у меня нет, поэтому возьму данные из настроек ПО для этого лазера, а именно: частота 30 кГц, длительность импульса 10 нс.

Считаем.

Период следования импульсов (T) = 1 / 30 кГц = 33.33 мкс.

Скважность (S) = 33.33 / 0.01 = 3333.

Мощность импульса (P) = 2 Вт * 3333 = 6666 Вт.

Вот и наши обещанные киловатты.

Давайте ещё посмотрим, как лазер умеет делать мелкую гравировку на металле.

Высота прописной буквы на следующем фото около 1.6 мм, строчных около 1 мм:

Ну и чтобы пока закончить с металлами, покажу ещё один интересный момент, с ними связанный.

Оксидные плёнки на металлах могут иметь очень причудливые оттенки. Так вот, за счёт изменения мощности или скорости гравировки, на металлах можно создавать оксидные плёнки разных оттенков и даже цветов. На некоторых металлах они просто фантастические, но даже на обычном шпателе это можно увидеть. Размер квадратиков 6х6 мм:

А что у нас с другими материалами? Раз с металлом всё замечательно, значит распилить какую-нибудь доску на дрова раз плюнуть? А вот и нет. Для белой бумаги, фанеры, кожи, оргстекла лазеры с такой длиной волны не очень подходят.

Даже тонюсенький лист бумаги, такой лазер не то что резать, даже гравировать отказывается. Ну по крайней мере на скорости, на которой он гравирует металлы.

Чем-то это напоминает альфа-излучение — и опасно, и можно остановить листом бумаги.

Для подобных материалов гораздо лучше подходят лазеры в дальнем ИК диапазоне — 10 мкм. Углекислотные, например. Вообще большинство диэлектриков хорошо поглощают 10 мкм излучение, так что для них это идеальный выбор.

Впрочем, на низкой скорости выжигать фанеру и бумагу всё же можно и на 1064 нм лазере. Когда они обугливаются процесс идёт гораздо быстрее, чем на белом варианте — углерод уже очень хорошо поглощает такую волну.

Вот, случайно, выжег букву «Ш» на фанере жертвенного стола, когда вырезал её из алюминиевой фольги. Да, алюминиевую фольгу этот лазер режет:

С пластиками проще, чем с целлюлозой. Чёрные гравирует просто отлично — маркировки на микросхемах, транзисторах можно делать просто влёт, причём на скоростях сотни и тысячи мм/с.

Чем некоторые успешно и пользуются, лёгким движением

Я же покажу пример на напечатанной из PETG детальке:

Обратите внимание, даже на неровностях — уклоне детали, перепаде высот, гравировка хорошая.

Это, кстати, тоже одна из особенностей таких машин — большая глубина резкости.

На термоусадке:

Тоже взял специально не плоскую, никак не прижимал, прямо так гравировал.

А здесь ещё более экстремальный вариант перепада высот. Когда-то я делал обзор на самодельную универсальную ручка-держатель для инструмента:

Оказалось, что этим лазером очень удобно делать на ней «шершавость»:

Вообще для гравировки на круглых предметах есть специальные поворотные механизмы, например такие:

Кулачковый патрон на них можно повернуть на некоторый угол, относительно оси в центре синего круга, в результате можно гравировать и на конусах и даже на внутренней поверхности колец:

Для длинных деталей можно использовать конструкцию со второй опорой:

Вообще в этом механизме ничего хитрого нет. Там установлен обычный шаговый двигатель, никакой электроники нет. И сколхозить какой-то примитивный вариант можно имея только лишь свободный шаговик. Но его ведь нужно к чему-то подключить? Да, и в моей машине интерфейса для подключения поворотных механизмов нет. По крайней мере наружу он не выведен.

Но в машинах с раздельными блоками лазера и сканатора, часто такой интерфейс есть. Причём это может быть, как только управляющий интерфейс, требующий ещё отдельного драйвера шагового двигателя, так и уже законченный, полноценный, для прямого подключения к нему шаговика.

И в итоге это может выглядеть так:

Все передаточные числа, коэффициенты перевода мм/обороты задаются в ПО. И в результате с логической точки зрения работа с поворотным механизмом мало отличается от работы сканатора. Просто в данном случае одна из осей сканатора стопорится (какая, выбирается тоже в ПО) и за неё работу по изменению этой координаты выполняет привод поворотного механизма. Разница только в скорости работы — шаговый привод не такой проворный, как приводы сканатора.

Но поскольку у меня нет этого привода, и показать его работу совместно с лазером не могу, поэтому вернусь к своему аппарату и покажу то, что могу показать.

На следующем фото пример мелкой гравировки на термоусадке, числом обозначен диаметр штырьков в мм:

А здесь наоборот пытался сделать линии потолще, для лучшей читаемости:

Кстати, на предыдущем фото показан ещё один интересный момент.

Он связан с гравировкой крашеной бумаги. Если краска на глянцевой бумаге, т.е. не впитана глубоко в волокна, то от лазера она просто испаряется, и под ней оказывается белая бумага, которая лазером вообще не затрагивается:

А если краской будет покрашена не бумага, а медная фольга, наклеенная на стеклоткань пропитанную эпоксидкой? Вы поняли, о чём я? :)

О чём я

Да, так можно делать печатные платы. Сам пока я до этого не добрался, но знаю, что такие опыты были. Главное здесь подобрать краску, которая легко испаряется от лазера (чтобы сильно не повреждать медную фольгу), и при этом выдерживает травильный раствор.

А можно ли испарять сразу медь? Вряд ли это хороший вариант. Во-первых, испарение всего слоя меди будет идти очень долго. Во-вторых, там, где она испарится, начнёт обугливаться стеклотекстолит. Уголь очень хорошо поглощает эту длину волны, что лавинообразно усилит повреждение текстолита, да и токопроводящий уголь на плате так себе идея.

А можно ли испарять сразу медь? Вряд ли это хороший вариант. Во-первых, испарение всего слоя меди будет идти очень долго. Во-вторых, там, где она испарится, начнёт обугливаться стеклотекстолит. Уголь очень хорошо поглощает эту длину волны, что лавинообразно усилит повреждение текстолита, да и токопроводящий уголь на плате так себе идея.

До этого шла речь про тёмные полимеры, а что же со светлыми? Со светлыми красками и пластиками работа идёт существенно медленнее, но тоже идёт.

Кстати, если гравировка получилась слабая, то можно запустить задание ещё раз или несколько раз.

Лазер проходит в точности по тому же пути. Либо сразу установить невысокую скорость работы.

На следующем фото задачу запускал несколько раз (около 3-х раз):

Низкое качество здесь — это особенность гравировки конкретного куска пластика, а не результат многократных запусков задания.

Вот, к примеру, результат гравировки на более подходящем материале. Здесь я задание руками запускал 7 раз (белая линия, а вверху для масштаба миллиметровые деления линейки):

Повторяемость траектории прохода луча просто невероятная и это на скоростях сотни мм/с!

С кожей картина аналогична пластикам — чем темнее, тем лучше. На очень светлой процесс идёт плохо. Ну точнее никак.

Колбасу не гравирует вообще. Хм. А зачем гравировать колбасу? А об этом в следующем разделе.

Немного про безопасность.

Тема очень скользкая и сильно зависит от отношения к ней конкретного человека — от полной паранойи: «Караул, мы скоро все умрём», до: «Да и хрен-то с ним, я в детстве ртуть столовой ложкой хлебал из 3-х литровой банки, которой мы двери подпирали от сквозняков, и ничего».

Поэтому, чтобы не оскорбить чувства верующих той или иной идеологии, просто приведу одно показательное видео. И на всякий случай напомню, что 1064 нм это ИК диапазон, колбасу и кожу он гравирует плохо, а человек как раз состоит из примерно тех же ингредиентов.

На этом видео китаец смотрит своими широко раскрытыми глазами без всяких очков на работу аналогичного 1064 нм лазера, только который минимум раз в 100 мощнее моего.

Может, конечно, китаец тут одноразовый. Но что-то мне подсказывает, что всё же нет.

Кстати, в этом видео показано ещё одно интересное применение подобных лазеров — удаление ржавчины.

Но, как, я говорил в начале, статья не будет масштабной, скорее обзорной. Поэтому, пока на этом почти всё, но итоги подведу.

Устройство очень интересное. Скорость работы на подходящих материалах — металлах, тёмном пластике, краске просто поражает, как и очень высокое качество получаемой маркировки на них.

Из минусов отмечу пока высокую стоимость, небольшое рабочее поле. В данном устройстве оно 70х70 мм. Но разными объективами его можно менять, увеличить до 110 мм, например. Правда не знаю, приведёт ли это к какому-то ухудшению других характеристик или нет.

Софт шёл на флешке — драйвер и программа работы с лазером, которая называется SeaCAD. Полная, не триал версия. Правда не знаю, есть ли у неё привязка к конкретному устройству или нет.

Позволяет нарисовать или написать что-то, или вставить готовое растровое или векторное изображение. Можно задать заполнение для контуров. Позволяет управлять скоростью и мощностью работы, есть возможность отображать красным лазером область печати для правильного позиционирования детали. Это если коротко.

Фокусировка рабочего лазера происходит с помощью дополнительного красного, пятно от которого нужно совместить с пятном от центрального красного, поднимая или опуская основной блок.

В моём аппарате он приводится в движение вручную, но есть устройства и с электроприводом.

Вообще тема подобных лазеров достаточно объёмная, писать можно бесконечно, поэтому не буду :) А лучше, по возможности, отвечу на интересующие вас вопросы в комментариях, если они будут.

Самые обсуждаемые обзоры

| +151 |

7095

192

|

| +65 |

2675

72

|

| +17 |

1136

38

|

| +45 |

3166

114

|

действительно, человеку, не погруженному в эту тему (а я такой), ознакомиться с принципами и применением, очень интересно.

вот единственное, чего хотелось бы получить дополнительно- все таки диапазон цен — все таки понятие «дорогие» разное у каждого, и, может быть, 100к рублей за какой нить гравер — вполне адекватная цена для кого то, кто хочет поэкспериментировать, или добавить в свой гаражный кооператив такую приблуду, так сказать себе и мужикам на пользу

https://aliexpress.ru/item/item/1005004545150285.html

На озоне дешевле получается и доставка немного быстрее

OZON global — та еще ж. Пару раз связался — больше ни в жизнь.

Угол падения равен углу отражения. ©

Лазерная очистка металла (много анимированных GIF).

Волоконные лазеры — принцип работы.

Ну а может и вызывает, лазеры коварны тем, что мозг картинку достраивает до последнего, выявить «битые пиксели» можно только соответствующими проверками.

Зеркала чуть подешевле, чтоб не соврать селенид ценка, потери составляют 10-20% и особого смысла экономить на них разницу в 10-20 долларов нет.

Диодные 5-10вт, «игрушечные» граверы — другой вопрос, там синий спектр.

Это все бред, очки для работы с со2 лазерами абсолютно бесполезны, другое дело яркие вспышки видимого диапазона — да, напрягает, по ощущениям похоже не лед-гея с фарами с алиэкспресс. Тут помогают обычные очки из любого материала с тонировкой, они все для ИК абсолютно непрозрачны.

Хм. Доску 50 мм? У меня циркулярка на почти два киловатта не то чтобы бодро такое режет, это ж сколько киловатт в вашем лазере? И кстати, чтобы попротить глазки нужно чтобы неудачно прилетело на сетчатку несколько сотен мВт, а тут видать дело пахнет минимум киловаттными лазерными мощностями.

Могу через ПНВ сфоткать подсветку 940 нм через стекло или её отражение в бытовых предметах, если не верите.

Селенид цинка материал для линз и окон, он «прозрачен» для СО2 лазера, зеркала неплохие кремниевые есть, они немного похуже золотых, но сильно дешевле.

Потери, которые вы написали, нереальны, у меня на весь тракт с F-Theta линзой выходит 3-5% потерь максимум, и то, если более 3% то ищу где с юстировкой накосячил.

Занимаюсь созданием и эксплуатацией лазерной техники с 2004 года -))

Одно лишь НО:

Всё что обладает оптической мощностью свыше 5 мВт, относится к 4 классу лазерной опасности. Максимально опасному классу. Поэтому очки, отсутствие в помещении посторонних людей, и всё тому подобное. Либо полные защитные камеры с блокировкой открытия.

Глаз очень тонкая штука, компенсирует свои разрушения и повреждения в широком диапазоне. До тех пор, пока их не становится много. Совершенно точно не следует пренебрегать техникой безопасности при работе с лазерными источниками. На своём опыте это познал.

Да, ИК излучение обладает высокой проникающей способностью в теле человека. Более нескольких миллиметров. Это означает, что просто закрыть веки недостаточно -))

дожелезки, оставить тонкий слой и дотравить.При большой мощности горид стеклотекстолит, при малой не повреждается медь.

Можно, наверное, подобрать вариант при котором часть меди будет оставаться, но достаточно одного участка где на ней черная точка и получите кучу обугленного стеклотекстолита.

Хотя конечно, если мы говорим не о готовом устройстве, а только о сканаторной головке, то корректнее указывать угловую скорость. Ведь линейная луча лазера уже будет зависеть от установленного объектива.

У меня в эксплуатации со2 с 80вт трубой, там все ровно наоборот с обрабатываемыми материалами) одно время исследовал вариант подачи кислорода в место резки для резки металла, но решил не рисковать)

Спасибо, с удовольствием почитал обзор

Насчет прогорания текстолита — не заметил. Плата требовала очень высокого входного сопротивления — никаких намеков на проводимость не обнаружил, может оно больше 10 МОм?

Прожигать тест с разным временем эспозиции.

Вернее, изменить-то его можно, но появятся геометрические искажения.

В этом же устройстве и привязка к программному обеспечению, встроенный донгл, без лазера работает в демо режиме. Правда там EzCAD. SeaCAD может и работать без лазера — попробуйте, есть ли возможность сохранить файл с отключенным лазером.

Железка всего лишь двигает своими зеркалами по команде софта, включает/отключает лазер, меняет его мощность и понятия не имеет, какой объектив сейчас вставлен в сканатор.

Работать в софте без лазера можно, в этом случае он говорит что-то типа, что работает в демо режиме. Файл, по-моему, я тоже сохранял.

Насчет окупаемости подобного устройства — все от человека зависит. У моего знакомого с предыдущей работы два (или три?) 3Д-принтера и один лазерный гравер. Сам он не сильно нуждается, ибо есть неплохая основная работа. Но в свободное время подрабатывает. В т.ч. и для наработки опыта использования при решении всяко-разных задач, включая нестандартные. С его слов: заказов на гравер ну никак не меньше, но по общей прибыльности и меньшим трудозатратам они как правило заметно интереснее.

А нормально так тему раскрыли )

Товар лично мне не нужный, но читал с большим удовольствием ради разминки мозгов.

Спасибо )