Простой корпус для блока питания своими руками

Такой корпус может сделать каждый. Его конструкция проста и легко повторяема. При этом размеры могут быть любые (в разумных пределах). Достаточно иметь обрезки ПВХ пластика, скальпель и тюбик цианоакрилатного клея. Остальное — ловкость рук и немного усердия.

Опытный читатель скажет: «А не проще ли напечатать на 3D-принтере?». Второй добавит: «Может легче купить готовый корпус?». Третий увидит мою поделку и скажет: «Лютый колхоз!». После чего забросает меня тапками, помидорами и селедкой, почти как Ваньку Жукова.

Я всех их понимаю. Соглашаюсь, киваю. И от лирики переходу к делу.

Скальпель в руки!

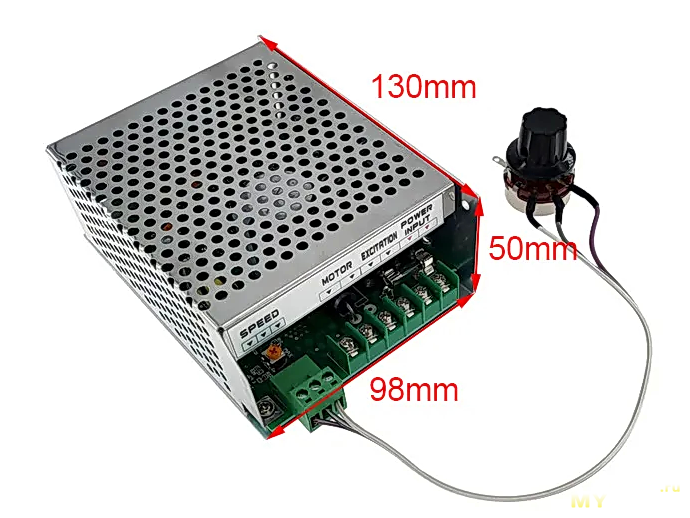

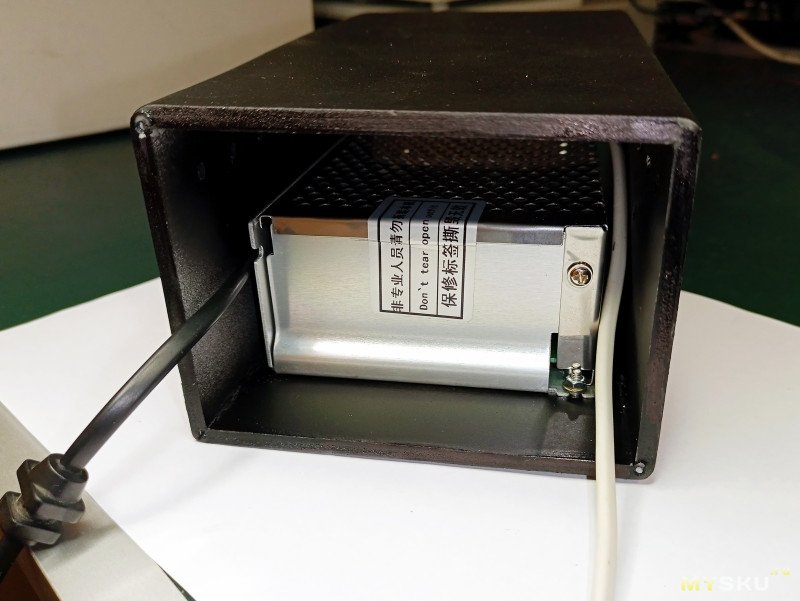

Исходные данные — у нас есть блок питания (БП) в простом алюминиевом кожухе, но нет полноценного корпуса, с выключателем, вольтметром, сетевым кабелем и т.д. Зато есть несколько обрезков листов ПВХ толщиной полсантиметра. В данном случае в корпусе нуждался регулируемый БП DC 0-220V 6A WK622 Speed Regulator PWM for DC Motor. Этот блок предназначался для запитки двигателя мини-токарного станка и держать его открытые контакты рядом с инструментом было нежелательно и чревато. Размеры БП — 130 x 98 x 50 мм.

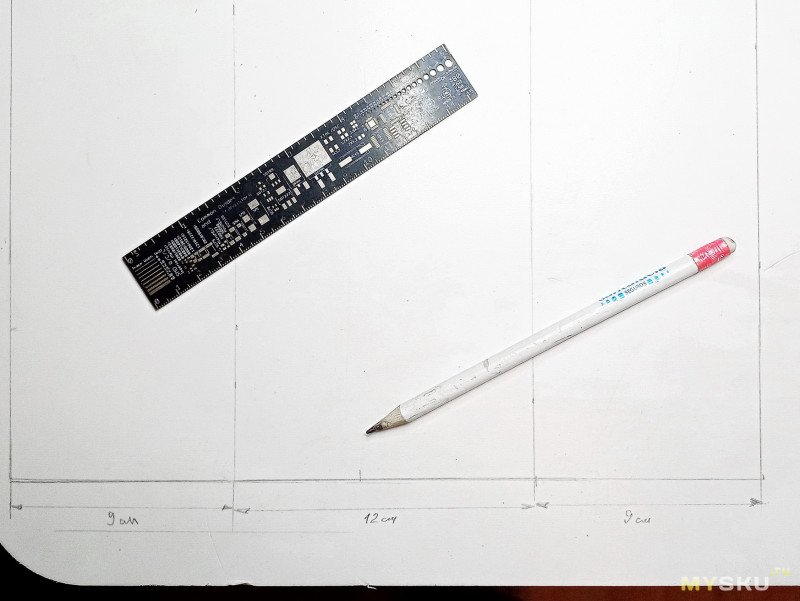

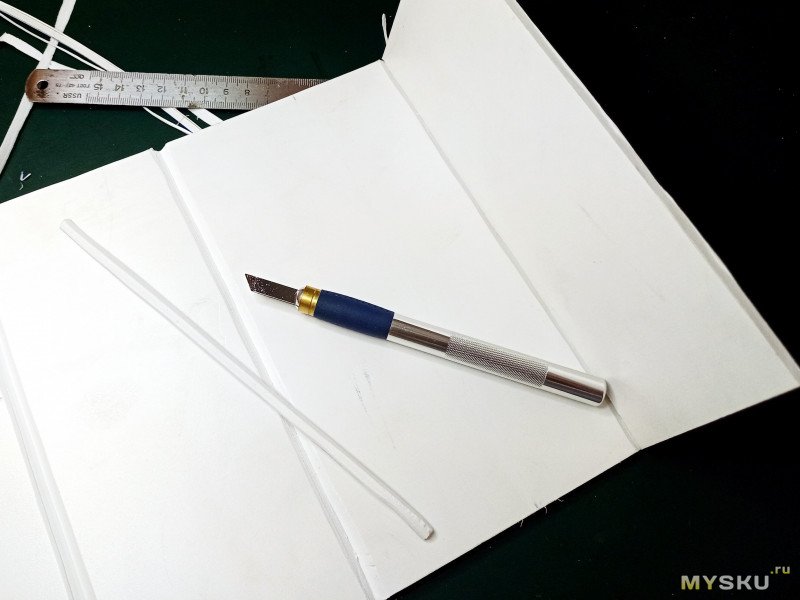

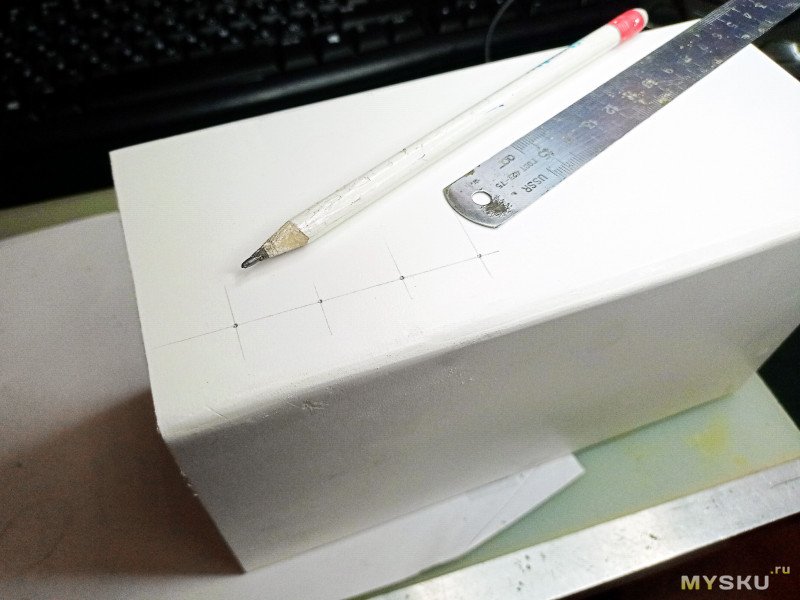

Итак, приступаем. Поначалу нужно карандашом нанести на ПВХ лист разметку. Разметку будущего корпуса делаем с запасом и с учетом толщины боковых стенок. Затем скальпелем начинаем резать вспененный полихлорвинил (ПВХ). Резать будем аккуратно и нежно. Понадобится острый скальпель, трезвый верный глаз и твердая рука.

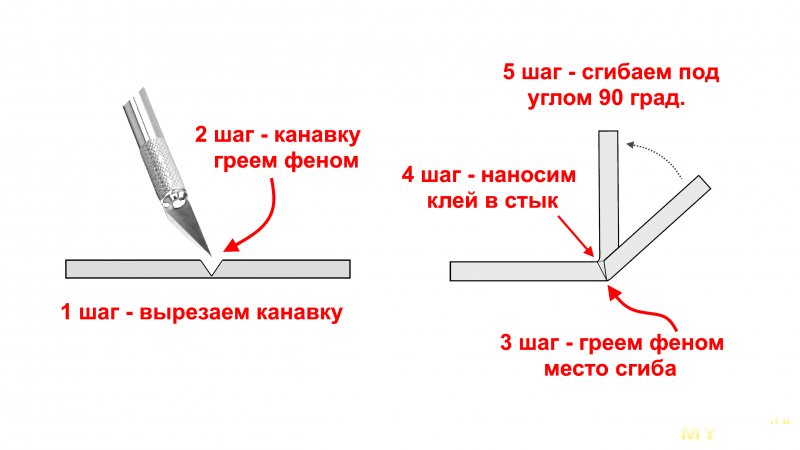

Обрезаем по разметке и получаем прямоугольник будущего корпуса. На нем идут стенки слева направо — левая боковая, нижняя, правая боковая, верхняя стенка (на фото показаны только три стенки, потом добавил верхнюю). Затем вырезаем поперечные канавки в местах сгиба.

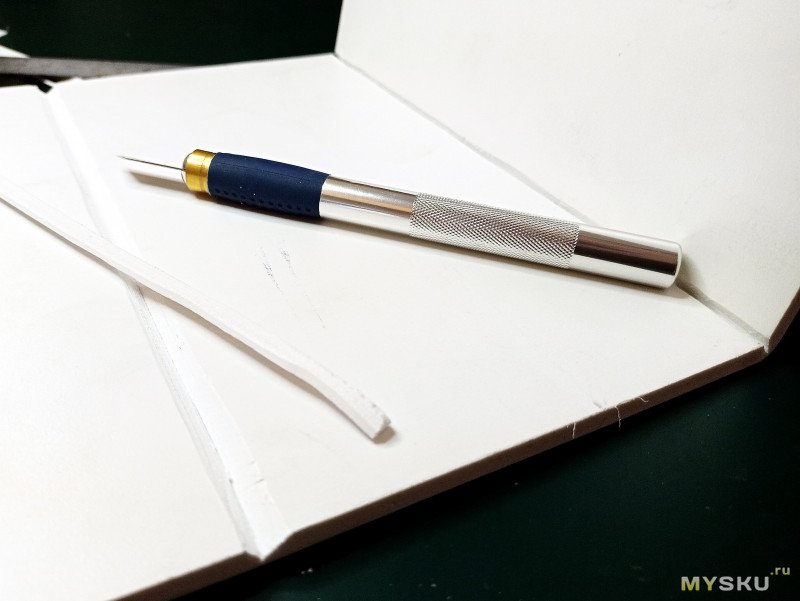

Канавки вырезаем под углом 45 градусов, чтобы при сгибе они сходились под прямым углом. Самое сложное в этом деле — не прорезать лист ПВХ насквозь. Желательно острием скальпеля чуть-чуть не доходить. Иначе при сгибе и склейке получатся острый край (ребро корпуса).

Берем строительный или радиомонтажный фен и по очереди прогреваем канавку. Причем, с обеих сторон. Таким образом, слегка размягчаем пластик. Ключевое слово здесь «слегка». В моем случае использовалась термовоздушная паяльная станция Lukey 852D+FAN. Как только канавка стала мягкой наносим на нее цианоакрилатный клей и сгибаем стенку. Через 10 секунд — столько сохнет клей — один борт корпуса готов. Аналогично, по очереди поступаем с остальными канавками. В итоге получается весьма легкий и прочный короб.

Для наглядности сей процесс пошагово изобразил на схеме сверху. Остается только вырезать заднюю и переднюю стенки для корпуса в виде прямоугольных пластин. Тут уже все гораздо проще.

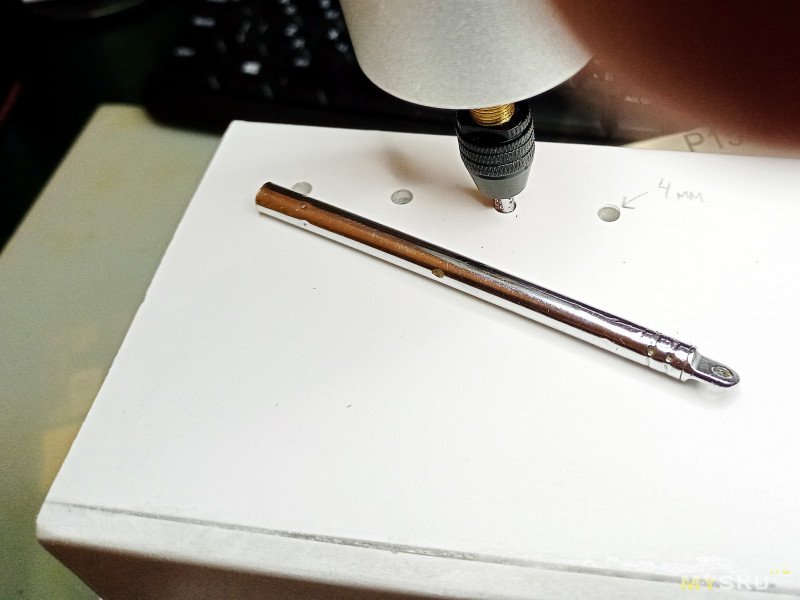

В каждой боковой стенке наметил четыре вентиляционных отверстия. Только отверстия высверливать буду не сверлом, а коленом от телескопической антенны. Края трубки затачиваю надфилем и мини-дрелью делаю отверстия диаметром 4 мм.

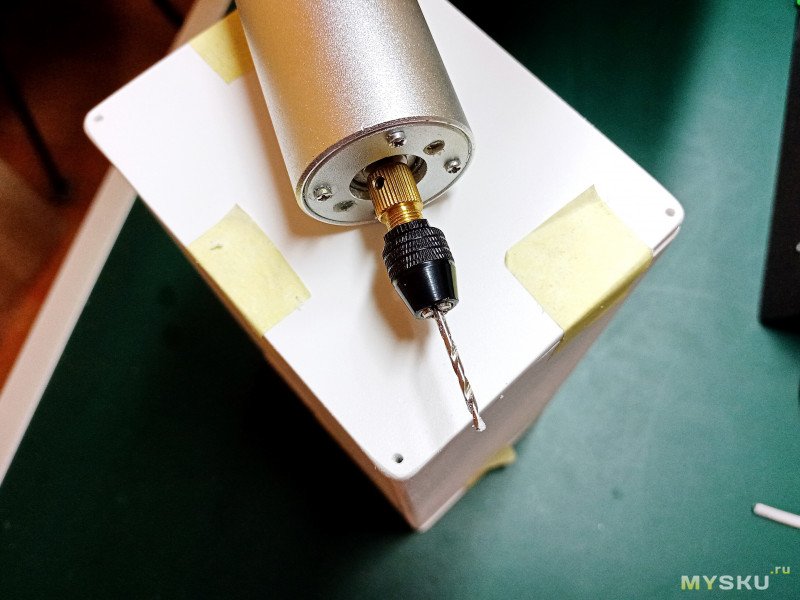

Переходим к передней и задней стенкам (крышкам) корпуса. Тонким сверлом по углам делаю четыре крепежных отверстия. Чтобы крышки не смещались во время сверления, зафиксировал их с помощью малярного скотча.

На передней стенке будут размещены три элемента — вольтметр, выключатель и регулятор напряжения (переменный резистор). Вольтметр взял аналоговый, стрелочный. Хватит, намучился я с электронными цифровыми — горят как спички.

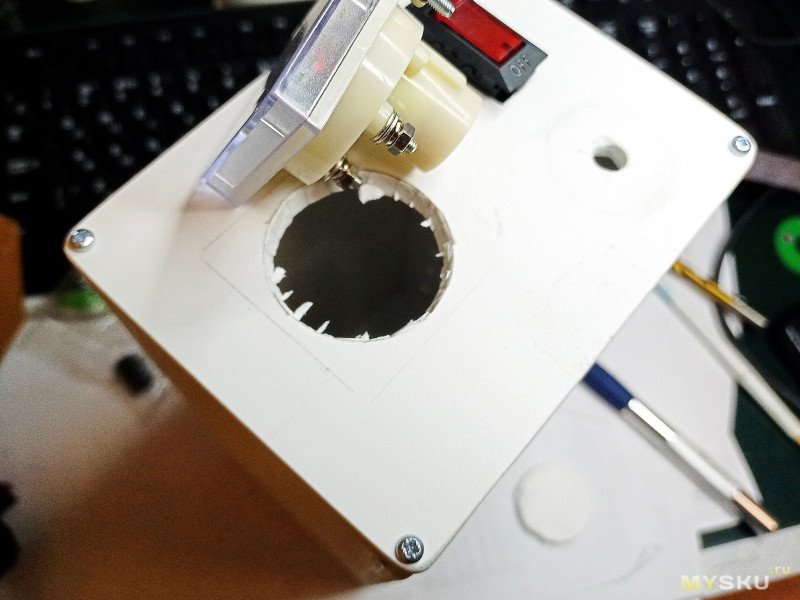

Элементы управления разместил на пластике и обвел карандашом их контуры. Опять берем скальпель в руки и для них готовим места по намеченному контуру. Лишь отверстие для переменного резистора сделал сверлом. Для усиления пластика края смазал цианоакрилатным клеем. Клей частично проникает в поливинилхлорид, образуя более прочный композит.

В задней стенке сделал прорезь под сетевой шнур и отверстие под выходной разъем GX16 (этот двухпиновый коннектор с гнездом тоже брал на Алиэкспресе). Остается отшлифовать короб, выполнить его покраску, внутри закрепить БП, а снаружи — выключатель и регулятор с вольтметром.

Покраска и сборка

Для покраски самодельного корпуса использовал автомобильную нитроэмаль в баллончике. Тут никаких хитростей нет. За исключением того, что вентиляционные отверстия в боковых стенках закрасил черным маркером ибо в дырочки нитроэмаль не попала.

Теперь самое время приступить к креплению БП внутри корпуса. И тут все просто — на блоке есть специальные крепежные отверстия. Достаточно в нижней части корпуса просверлить два отверстия и закрепить «питальник» на винтах с гайками.

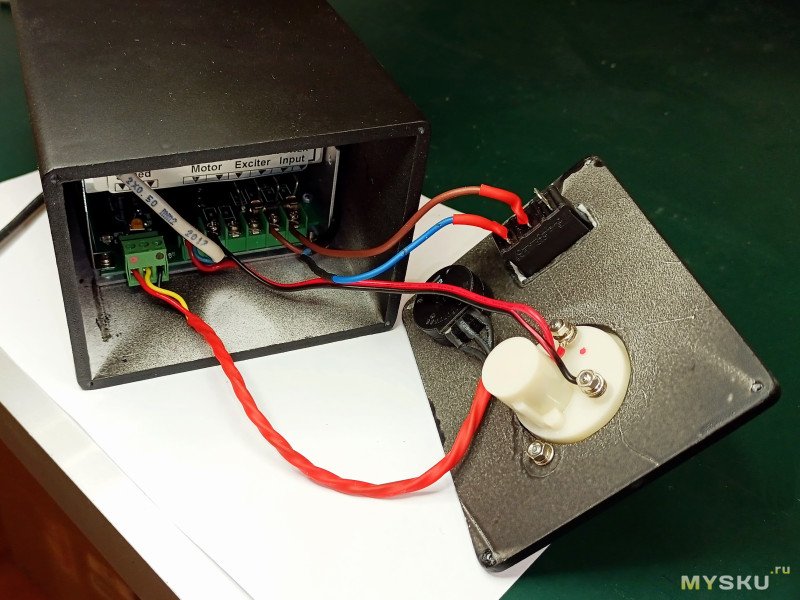

Далее устанавливаю вольтметр, выключатель и регулятор напряжения на передней стенке. Гнездо GX16 для коннектора-поросенка надежно обосновывается на задней.

В собранном виде БП в корпусе выглядит так. Вроде бы получилось неплохо. Можно добавить еще резиновые ножки снизу — круглые или трапецевидные. Благо я их прикупил на Алике заранее. Но это уже будет погодя.

В финале БП в корпусе отправляется на гараж, где готовится вторая версия мини-токарника с новым 400 Вт двигателем. Но об этом в другой раз. Это уже совсем другая история.

На этом у меня все!

Всем удачи и бобра! ©

| +228 |

3830

139

|

| +23 |

1036

43

|

ссылка

Но цена тоже не очень демократичная.

В последний год (?) впрочем куски листов появились в Леруа. Умеренного размера, но по дикой цене.

У Xerox WorkCentre, например, основание сканирующей части пластмассовое — такая себе коробка 55х40х2 см.

Пвх вспененый, алюминий-пластиковый композит, пмма (тот что оргстекло), пет листовой, полистирол прозрачный обыкновенный и полистирол ударопрочный цветной. Это ещё не всё что у нас было, иногда и экзотику приьаскивали фрезеровать.

Мы запросто пускали всех желающих в мусоре покораться. Потому что для нас кусок 0.5*0.5 метра был уже мусором, а для кого-то очень даже годный материал.

Так что попробуйте, бить за это не станут ))

Хорошо окрашивается. надо только его загрунтовать. Использую старый способ- берем автогрунт ГФ-021, наливаем в него много 646 растворителя, бултыхаем, и забываем на неделю. Через неделю весь «песок» на дне, а наверху — коричневатая жижа- отличный грунт для полистирола.

P.S. Корпус сделан обалденно, очень красиво.

У многих они или есть, или можно найти на барахолках за копейки.

Кроме того в комплекте приложится целая кучка полезных деталей, вроде силовых транзисторов, диодов, конденсаторов, банальных проводов и конекторов.

Получаются регулируемые блоки от 0 до 30 вольт мощностью до 200-300 вт.

У каждого свое хобби и почему бы и нет.

Я столяркой занимался, но через некоторое время понял что мне делать инструмент (ручной для столярки) интересней чем столярка.

Вот нахрена мне почти уже полторы сотни рубанков?! Не ну жны. Но я люблю их и с нуля делать и реставрировать старинные.

Станки, да пожалуйста. Хоть бисером по чугуну вышивать.

наркозависимость от инструмента? )А рубанки тогда нужно либо продавать, либо дарить знакомым.

С периодическими приступами.

Это тут на фото все «чисто и гладко», а в реальности пришлось чуток попотеть и подергаться.

Кстати что за ПХВ? Вспененный ПВХ 3мм резал…

(композиты, сендвичи из 2х листов тонкого алюминия, между которыми ПВХ-подобный пластик )

Из него вполне можно корпуса делать, не только рекламные боксы.

Если есть пила, хоть бы маленькая настольная — с поворотом диска на 45 — то проще и чище будет ей.

Если нету ничего — то по совету TheLamer можно, тоже вариант.

Это сарказм если что :)

Да и сверлильного будет перебор. Стойка для дрели вполне покатит. Ну я знаю, что не у всех есть.

— Да только ведь у тех, кому самодельные корпуса нужны, почему — то вероятность найти стойку, а то и сверлильный — намного выше, чем у прочих))

Это если резать. А производительнее получается заточить жало ЭПСН-40 под прямой угол, вставить в просверленый нужным диаметром кусок толстого текстолита так, чтобы кончик выступал на нужную глубину, и по стальной линейке плавить эти канавки по нескольку метров в минуту на потоке.

P.s. Но я из вспененного ПВХ корпуса для силовой электроники не делаю и вам не советую. Не любит он высокие температуры.

УПД. хотя вариант с лезвием от TheLamer мне больше понравился.

Гнул даже большие листы (делал козырёк для кондиционера) Гнётся точно по прямой, там где прогрел. Главное предварительно потренироваться на обрезках. Вот пример как загнут лист толщиной 5 мм.

Но мне кажется, чтобы собрать такой корпус, нужно для начала

спидостать лист ПХВ, что в большинстве случаев почти эквивалентно покупке готового корпуса. Да и ровно срезать под 45* не у всех с первого раза получится, а цена ошибки растет с % готового корпуса :)И самое главное — необязательно резать угол ровно 45 градусов. Можно шире — 50 градусов (но не меньше 45!). Небольшая щель легко зальется цианакрилатом.

— широкие, портняжные линейки

— LED-светильники

— плафоны осветительные

— паззлы

и т.д.

С обрезками ПВХ сложнее, их только на базаре продавать )

Но им это неинтересно. Заказы на рекламу с лихвой все покрывают.

не выйдет. Акрил рассеиватель плохой. По крайней мере тот, что рекламщики используют. Слишком много поглощает. Световой короб сделать- да, самый раз, а осветительный прибор- нет.

Сам себя он подсветит и рассеит по себе нормально, но в качестве рассеивателя для источника света- не пойдет. Столкнулся с этим когда затеял сделать светильник на хороших диодах, для детской, в форме игрушки.

Есть несколько видов акрила, с указанием % пропускания света. так вот на 70-ти %-ом уже видны яркие пятна диодов при прямом взоре, но света от него все равно недостаточно.

Есть другие пластики из которых делают рассеиватели, но рекламщики их не используют, и купить/поднять с мусорки не выйдет. У них до 92-95% светопропускание.

Сегодня из нее много чего делают, оказывается.

Думаю, найти по объявлению негодный ИБП и выпотрошить будет проще.

не строя из себя петербургского студента.где же проще?

Согласитесь — не самая очевидная в хозяйстве вещь )

пс1 у меня, кстати, имеется кем-то выкинутый в строй мусор (а мы не гордые, да) корпус для ИБП

пс2 про кашу из топора слышать от олега235… он даже кашей не заморачивается, сразу топор на стол подаёт)))

если бесплатно, то конечно же это вариант

я вот думаю из чего корпус для нагрузки запилить

Правда он вонючий, пока не застынет, аж жуть.

Есть вариант дешевле, но тоже склеивающий ПВХ в монолит: Cosmofen Cosmo SL-660.220.

Конкретно для ПВХ лучше синтекса 44 я ещё не встречал. Клей представляет собой ПВХ замешанный с растворителями. И после испарения растворителя остаётся только ПВХ и изделие получается монолитным. Цианакрилат хорош, но специализированный клей всегда будет лучше.

Ещё можно праймером пшикнуть для лучшей адгезии.

Можно и на стройрынке купить лист нужного размера или обрезки листа. но проще поискать на новостройках обрезки.

Не перерабатывается вообще, очень токсичен при горении.

А так да, нарезать могут, даже не под предлогом а просто — отрежте мне пол метра. Отрежут без проблем. Но как и с Озоном — прилепят нехилую наценку )

Для БП мощность за киловатт (220Вх6А) — корпус из термопластичной пенки это как — то уже стремно,

еще и так пренебречь вентиляцией — весьма самонадеянно.

И не надо про кулер, в практически глухом корпусе — толку от него? Опять же — а приток в корпус где??

Горячий воздух должен замещаться холодным, «омывая» нагретые элементы, а откуда там холодный? — Из параллельной вселенной?

?

Вас не смущают регуляторы для светильников, которые регулируют мощность люстры, но при этом спокойно стоят в подрозетнике?

Цитата из начала обзора: «Исходные данные — у нас есть блок питания (БП) в простом алюминиевом кожухе, но нет полноценного корпуса, с выключателем, вольтметром, сетевым кабелем и т.д. Зато есть несколько обрезков листов ПВХ толщиной полсантиметра. В данном случае в корпусе нуждался регулируемый БП DC 0-220V 6A WK622 Speed Regulator PWM for DC Motor. Этот блок предназначался для запитки двигателя мини-токарного станка..»

Мощность как бы произведение напряжения на ток, P = U ⋅ I, не?? 220В х 6А=1320Вт. Или у Вас какие — то другие законы физики?

Меня не смущают регулятор в подрозетниках. Мощность люстры в десятки раз меньше, особенно диодной.

А считать что этот регулятор будет всегда работать на 10% от номинальной мощности — самонадеянно и глупо.

Это вообще не блок питания

И что с того что 1320 ватт? Он их что, все в корпусе рассеивает? Чувствую у вас с физикой проблемы :)

Но сдается мне, речь не про логику и физику. Просто спорить нравиться, верно?

Что ж, минусуйте дальше:)

Такой КПД имеют блоки питания, у ШИМ регуляторов он ближе к 99% если не больше.

Просто не люблю когда чушь пишут, не понимая что это, зачем и как работает.

Так вот, о физике и КПД: а с логикой у вас как? ;)

Если более-менее, хотя бы, то почему бы не сообразить, что раз изделие у автора не перегревается, то эта его конструкция «отКПДаренное» тепло отводит нормально, и дополнительного охлаждения в виде усиленной вентиляции корпуса не требуется?

Хотя лично я корпуса для подобных устройств из такого материала делать всё равно бы не стал, но у меня свои «пунктики» на этот счёт. Например, что это за корпус блока питания, если он не выдержит поставленной на него гири в 32 килограмма весом?? ;) :))

Прочное люблю… мне так спокойнее… :)

Подумайте ещё.

Если надо на очень скорую руку…

«Корпус с выключателем для самоделок»

pikabu.ru/story/korpus_s_vyiklyuchatelem_dlya_samodelok_10785257?utm_source=linkshare&utm_medium=sharing

Как-нибудь «побалуюсь»… :))

Сначала нашел множество сервисов типа такого

box.laserbiz.ru/

Но это не то что я помнил (не помнил)

Поэтому поменял поисковый запрос и практически сразу — нашел

mysku.club/blog/diy/78878.html

сложнее было найти в каментах искомое (пришлось перечитать их все :) ):

radiokot.ru/lab/hardwork/129/

Уф, значит не все скилы еще утеряны :)

Муторно постоянно ее заполнять, но польза огромная. Даже через несколько лет легко восстановить ход действий по любому проекту.

Ну и для себя создал что то похожее в гуглтаблицах (ну нету у меня 1С, а к рабочему ораклу доступ не всегда удобный). Но недостатки (поиск в последнюю очередь) те же самые :)

Тогда уж — 3Д печать наше всё :)

Но опять-таки: надо вот быстро впихнуть хлам в коробочку…

А 3Д… Это ж надо сесть… Замоделить… Прикинуть, порыться по тинге, по еще 3-4м ресурсам… Выбрать лучшее… Привнести некую, опять-таки, изюминку… Вспомнить про вплавляемые винтики… Поискать/купить/заказать… Высушить филамент (!). И дождаться окончания распечатки… Так как у меня принтер стоковый, это 3-5-7 часов :))) И еще что-то отвалится, пойдет не так, ошибешься в размерах… Это день-два! :)))) А то и больше… В общем — не быстро :)

Но, опять-таки, это мне надо ехать на другой конец города…

В общем — есть много вариантов с корпусами :)

вот два " оконечника" по 2500р( 60в.8а ). к ним тоже нужен блок питания, но попроще… и они куда универсальнее…

пс. внимательно смотрите откуда доставка. они ее меняют, то из россии, то из китая… пилу из китая жду почти 3 месяца!

www.ozon.ru/product/laboratornyy-istochnik-pitaniya-reguliruemyy-istochnik-pitaniya-postoyannogo-toka-xy6008-60-v-8-1137798093

www.ozon.ru/product/reguliruemye-istochniki-pitaniya-postoyannogo-toka-podderzhka-postoyannogo-napryazheniya-1171844527

4300- готовый 60в*5а.

www.ozon.ru/product/laboratornyy-istochnik-pitaniya-60-v-5-a-wanptek-dps605u-reguliruemyy-istochnik-pitaniya-1037524139

там же 15в*2а -1600р., их тьма.

30в *6а -3160р

www.ozon.ru/product/laboratornyy-istochnik-pitaniya-wanptek-nps306w-1257681253

30в*10а-3650р

www.ozon.ru/product/laboratornyy-blok-pitaniya-0-30b-0-10a-wanptek-gps3010d-1107933854

Не знал: давненько спорить не доводилось… А жаль… И сюда уже энтропия добралась… :)

www.ozon.ru/product/reguliruemyy-istochnik-pitaniya-postoyannogo-toka-0-120v-0-10a-bench-istochnik-stabilizirovannogo-1242550710...

но ссылки не пропустили, ищите сами… :))

задолбало уже за много лет это нытье «технологии нет. а те что есть — чудовищно дорого и сложно»

Если край панели скрыт или имеется углубление, можно применить наклейку. Чем я активно пользуюсь. Но если торец панели открыт или хочется сохранить естественную текстуру панели, нормального решения пока нет. Шелкография и УФ печать не очень доступны.

Выпускались даже листы с «кусочками» дорожек для печатных плат — что позволяло «рисовать» платы «заводского» качества в эпоху задолго до появления ЛУТ.

Да что там — где то у меня (как наверняка и у многих) даже валяются листы с этими «буквами» и/или «дорожками» :)

ps пример newaudioportal.com/topic/2456-%D0%B4%D0%B5%D0%BA%D0%B0%D0%BB%D0%B8-%D0%BF%D0%B5%D1%80%D0%B5%D0%B2%D0%BE%D0%B4%D0%BD%D0%BE%D0%B9-%D1%88%D1%80%D0%B8%D1%84%D1%82-%D0%B4%D0%BB%D1%8F-%D1%80%D0%B0%D0%B4%D0%B8%D0%BE%D0%B0%D0%BF%D0%BF%D0%B0%D1%80%D0%B0%D1%82%D1%83%D1%80%D1%8B/?ysclid=lol61egz79908917962

1. Механическая стойкость оставляет желать лучшего.

2. Малый выбор размера и очертаний шрифтов.

3. Еще меньший выбор цветов. Белый шрифт не годится для черной панели, нужен, например, серый, а таких не встречал.

4. Последний раз брал такие шрифты в Химках в 1988 году. Больше в продаже не видел.

Ну и вопрос тогда — это вам не нравится, то — не то… А как вы себе «нормальное решение» этой технологии? Выдирание волоска из бороды хоттабыча ведь тоже примете в штыки «не то»?

ps По моей ссылке как раз продажа подобных переводилок. Вроде бы даже — серые (хотя скорее всего это из за подложки так на фото выглядят). Ну и, оказывается они называются «декали» (я то раньше думал это название только к моделям относится). И по этому названию можно их поискать, но не просто (вылезают в основном декали для моделистов, на втором месте — для наклейки автомобилей и на третьем — для маникюра (!)

У вас, на острове Рудольфа? ;)

А у нас тут доступен Алиэкспресс, а на нём — всяческие рамки, сетки, фоторезисты, краски и прочее такое для шелкографии.

УФ печать меня не интересовала, поэтому не знаю. Но полагаю, что как только я ею заинтересуюсь, так сразу она тоже станет мне доступна… :))

А «простой и лёгкий способ» — это когда вы только захотели, а оно уже всё само по себе взяло и появилось? Вы о магии грезите? :))

Ну и проявляет ваш внешний локус контроля — стремление искать причины ваших проблем вовне, рассуждая тут и там о «недоступности технологий»…

Причём и «нормальность» оцериваете тоже вы, и даже не удосужившись поделиться её критериями…

Вы лжёте.

а дальше как в статье

вполне доступно и ничего сложного

Наличие и доступность той или иной технологии не имеет ничего общего с (не)желанием людей ею воспользоваться…

А мне достаточно моего знания человеческой природы и того, бесспорного для меня, факта, что раз уж мне, лентяю довольно высокой квалификации, всё это доступно, то и о «недоступности» тут и речи быть не может. :)

«Кто хочет — ищет возможности, кто не хочет — находит причину». ©

А ведь не я один здесь не вижу никаких особых сложностей в этом, таком сложном и трудном для вас, деле… :)

Это не только не доказательство, но даже и не факт, а всего лишь ваше личное оценочное суждение, упорно выдаваемое вами за аксиому…

Но в моем лично случае это именно лень и просто не придаю такого значения оформлению. Мне и так сойдет. При том что у меня и сетка правильная есть (ага после того ответа на мой коммент появилась), и ракель, и маска на выбор всех доступных цветов. Максимум на что меня хватает — распечатанное на принтере заламинировать и приклеить.

тебе нужна красивая панелька. а раз нужно — будь добр заморочиться с ракелями и сетками. если не хочешь — так и скажи, я на это не готов, у меня лапки.

1. Покупаешь/собираешь 3D принтер.

2. Имея принтер, собираешь CNC.

3. Фрезеруешь надписи.

Пункты 1 и 2 радиолюбителю по всякому пригодятся, а бонусом именно то самое изготовление надписей.

mysku.club/blog/diy/75509.html

Помню много чего, но найти, даже в своих «архивах»… Раньше кстати у яндекса был «локальный поиск» — клиент который индексировал ваши документы и делал поиск по ним (не только по именам файлов, а и по содержимому, причем не только по «стандартным» форматам). Жалко что закрыли такой проект — теперь приходится FAR использовать для поиска

Полагаюсь на память и свою «ручную» систему каталогизации…

Ну а на самом деле мне просто поиск требуется редко, а когда возникает нужда — вполне хватает консольных утилит Linux. :)

Но вот под винду этот поиск яндекса был по сути единственной утилитой. Удобной, быстрой, многофункциональной. И, что немаловажно, бесплатной. И ладно бы — сделали бы его платным. Но нет — просто молча закрыли проект :(

чудовищно сложно в общем.

я ни в коем случае не осуждаю, сам такой что проще заплатить. но когда приходится делать — делаю, а не ною «чудовищно сложно»

особенно в таких простых случаях вроде шелкографии или протравить панель и втереть краску. будешь больше времени искать вменяемого исполнителя чем сделать самому.

матомлаком и сказать что так и надо, или натурально протравить?Еще бы как-то укрепить текстуру ПВХ уж очень он боится ударов да и банально ногтем продавить можно

Или какую то прочную эмаль наносить.

Короче я думал у вас есть рабочая технология)))