Акриловый корпус для чего угодно. Рисуем макет для лазерной резки.

В этой статье я расскажу вам, как я изготавливаю акриловые корпуса для своих приборов и изделий. Начертить и заказать корпус из листового акрила или другого материала оказывается совсем не сложно. Приглашаю к прочтению.

Предисловие.

Хочу предупредить, что в статье будет много скриншотов с непонятными линиями, но надеюсь, вы сможете разобраться. Я в свою очередь постараюсь все понятно объяснить и донести информацию как любителям погрузиться в чтение, так и людям, просто заглянувшим на огонек.

Также, я не являюсь профессионалом в области проектирования, — а просто любителем. Если вы знаете более простые и интересные методы проектирования чертежей для лазерной резки — буду благодарен, если вы ими поделитесь в комментариях.

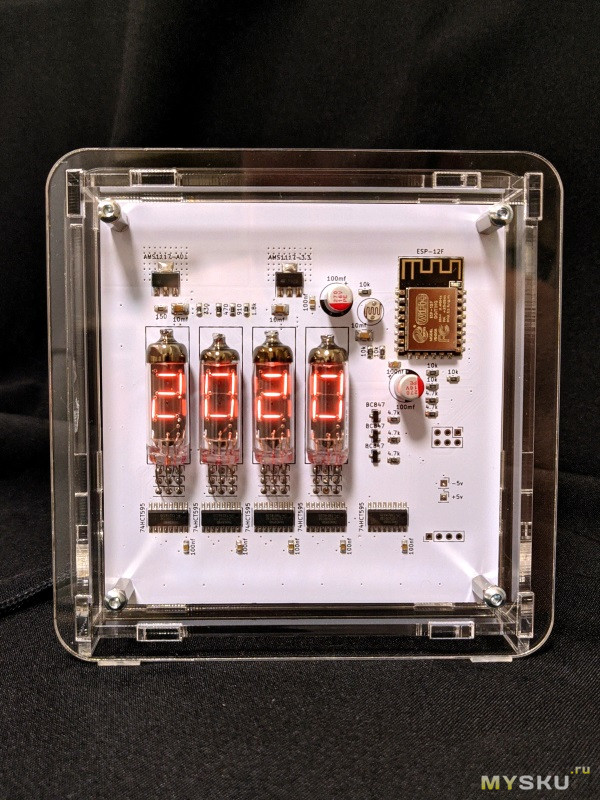

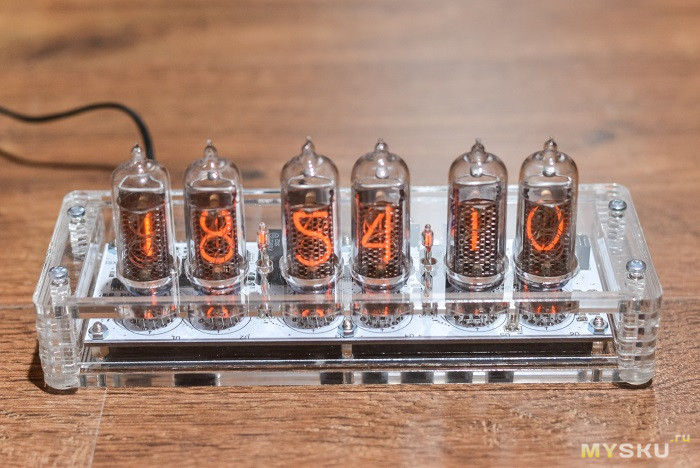

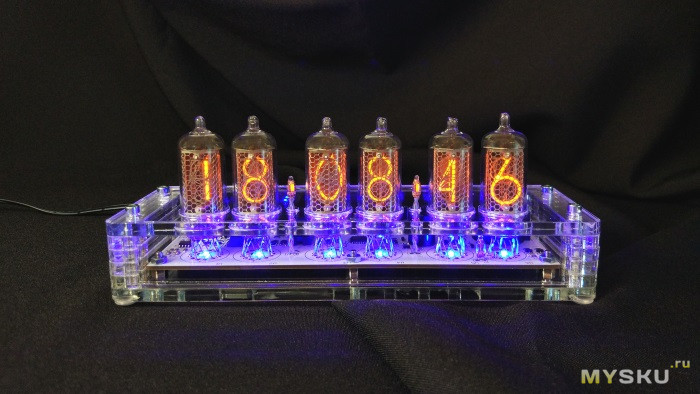

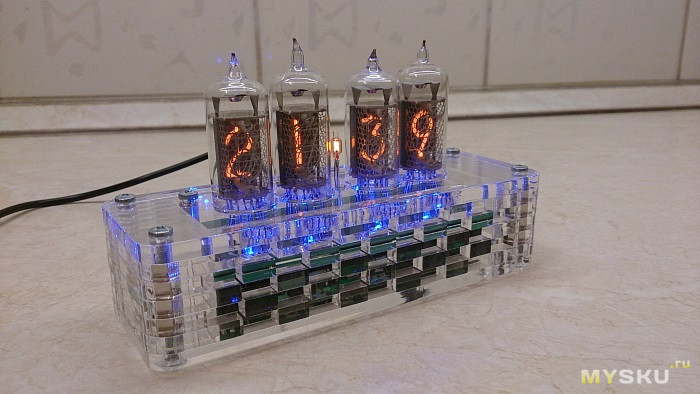

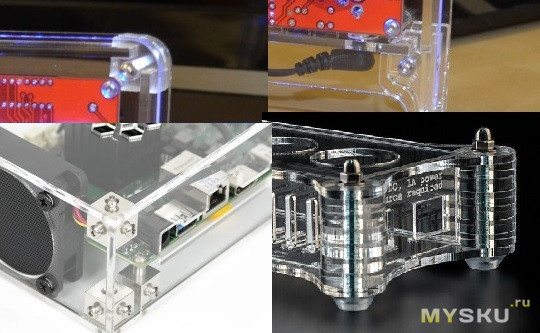

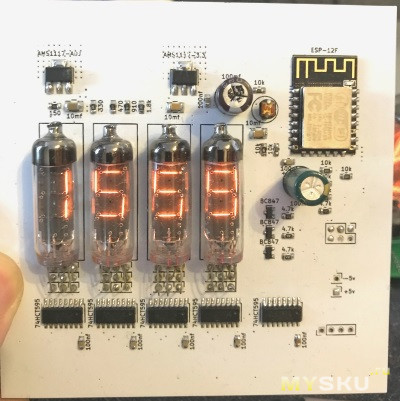

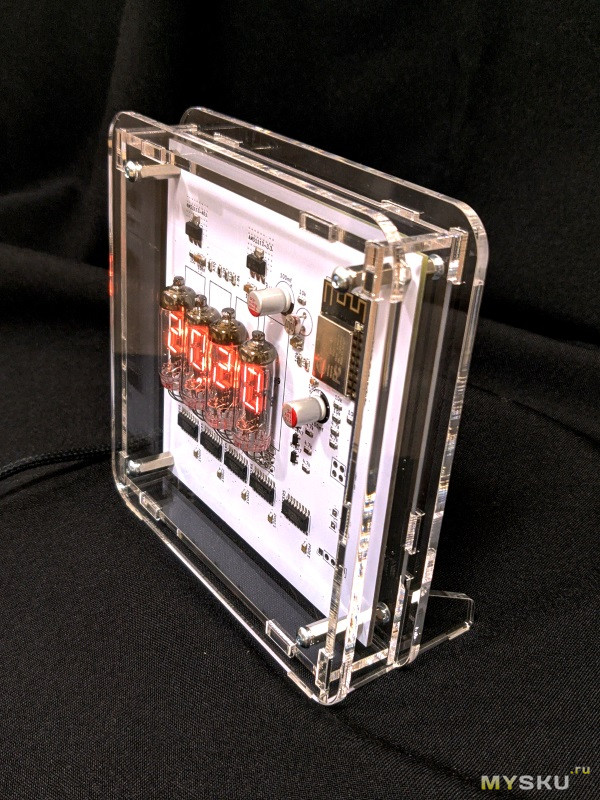

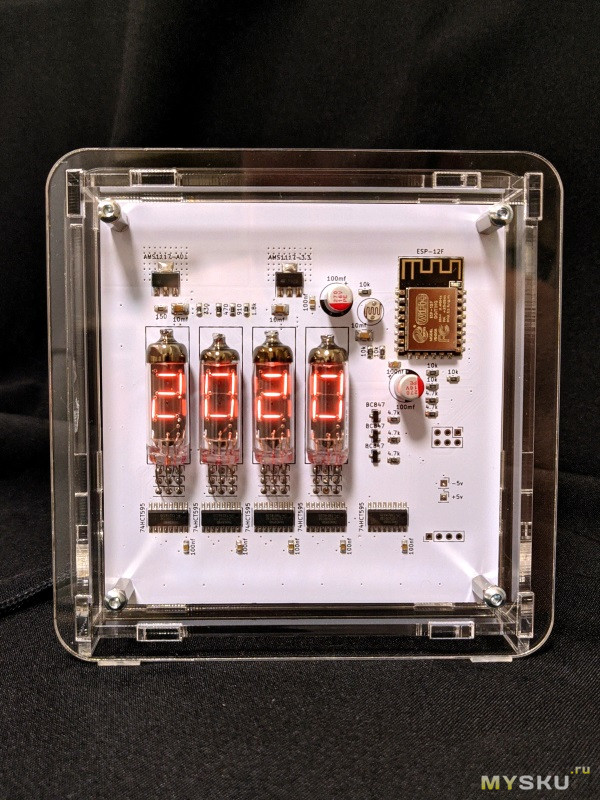

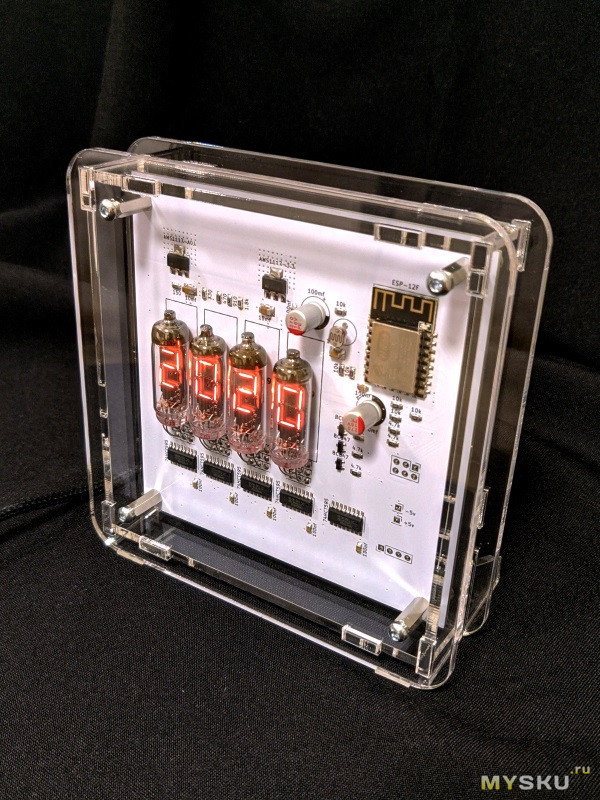

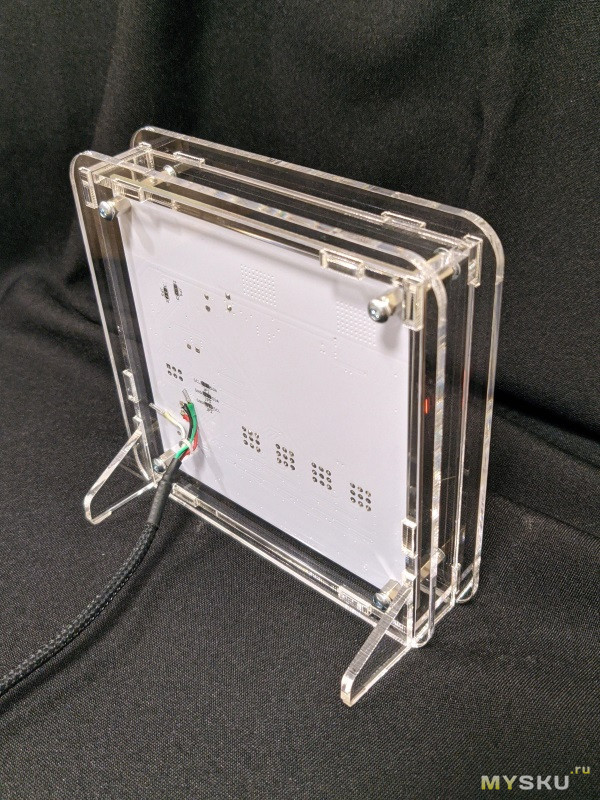

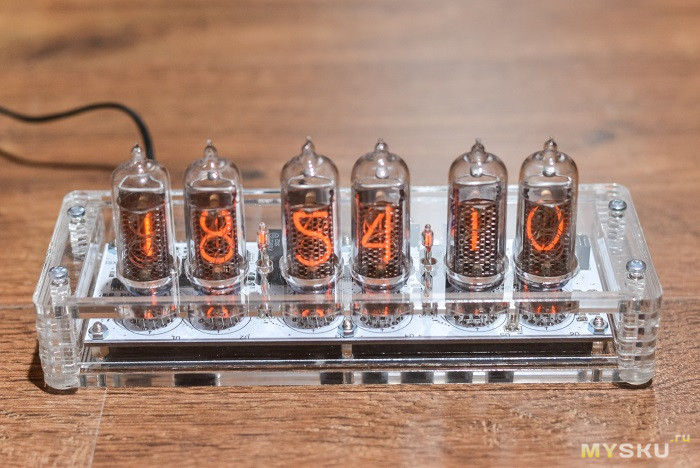

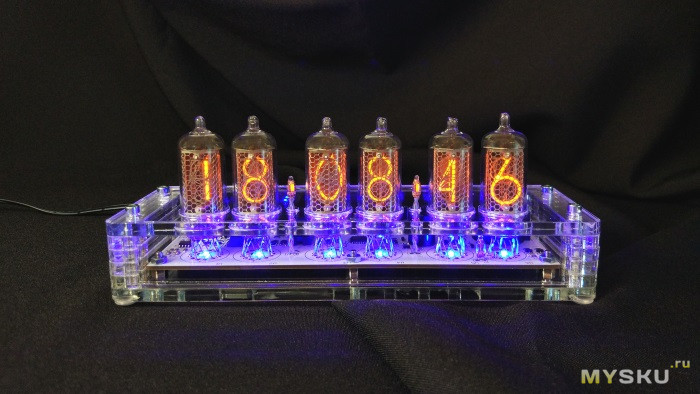

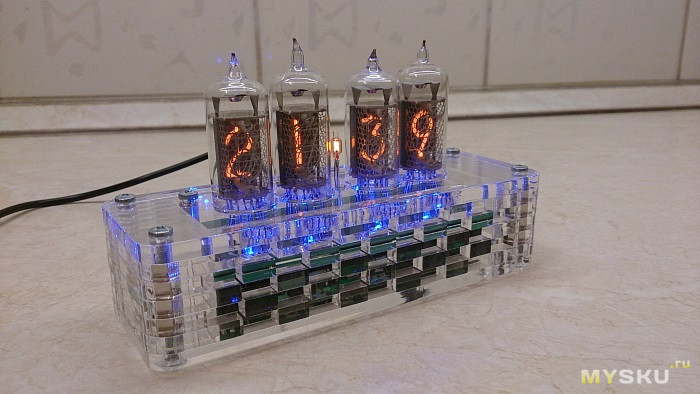

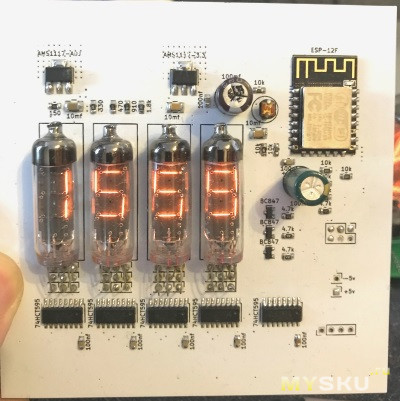

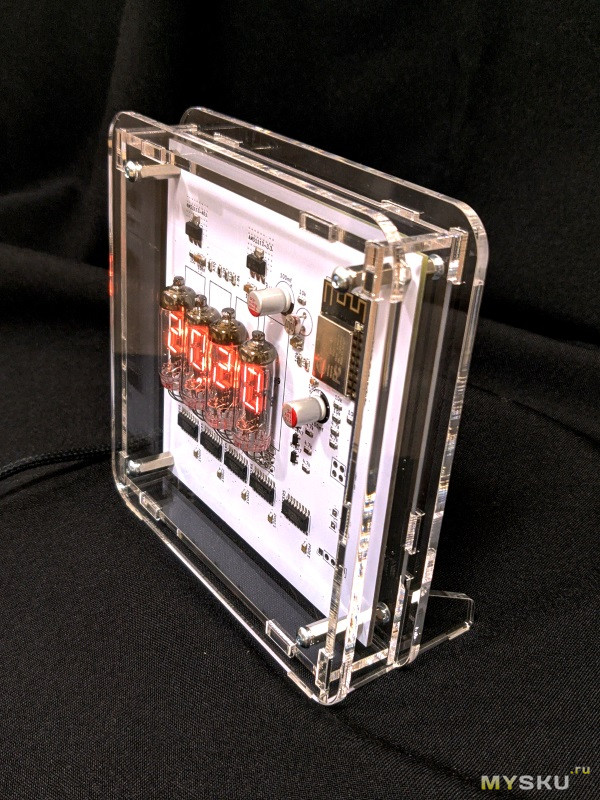

Методику подготовки макета я покажу на примере корпуса для ламповых часов на накальных лампах ИВ-9. Часы построены на ESP-12 и синхронизируют время с NTP сервером. Этот проект открытый для повторения. При желании найти его вы сможете в Сети.

Осваивать черчение (или моделирование) для лазерной резки я начал, когда появилась необходимость изготавливать корпуса для своих ламповых часов.

Мои часы

На YouTube есть множество уроков и другой информации касательно темы лазерной резки, начиная от нюансов порезки и заканчивая методами черчения и проектирования. Например у Мистер Деревяшкин или других.

Для проектирования зачастую используются CAD программы типа Solidworks с последующим экспортом файлов в требуемых форматах, CorelDraw и др. Узнав о требованиях к файлам, я начал осваивать CorelDraw.

Коротко о требованиях к файлам. Макеты для резки и гравировки должны содержать только векторы. Форматы файлов — зачастую это DXF, CDR. Масштаб должен быть 1:1. Толщина линий — минимальная. Контуры всех объектов должны быть замкнуты. Подробнее о требованиях вы можете узнать в Сети или там, где планируете заказывать резку.

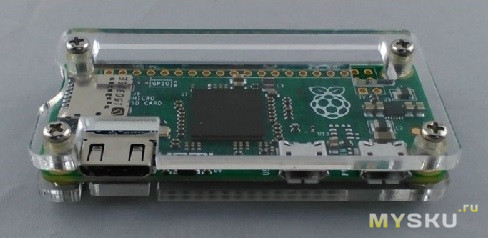

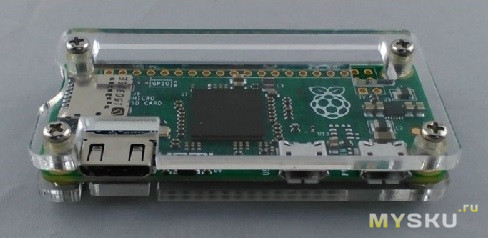

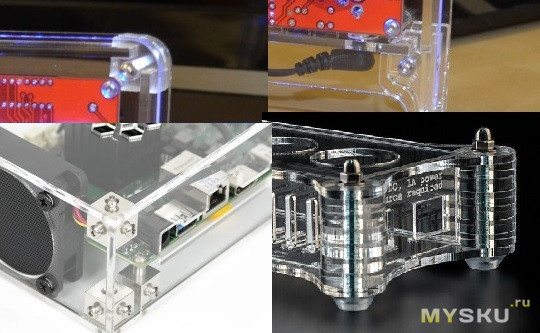

Типы корпусов. Корпуса из листовых материалов, таких как листовой акрил, фанера и др. легко изготавливать для разных плат и приборов. Чтобы защитить отладочную плату, можно установить только верхнюю и нижнюю панели.

Или же можно изготовить «коробочку» для платы или устройства.

Методы соединения. Существует множество методов соединения стенок корпуса. Все зависит от вашей фантазии и 3D-мышления. Вот некоторые мне известные.

Шип в паз.

«Слойка»

При помощи доп. деталей.

Если толщина материала большая, можно сверлить отверстия в торцах стенок и напрямую прикручивать горячими саморезами или резать резьбу.

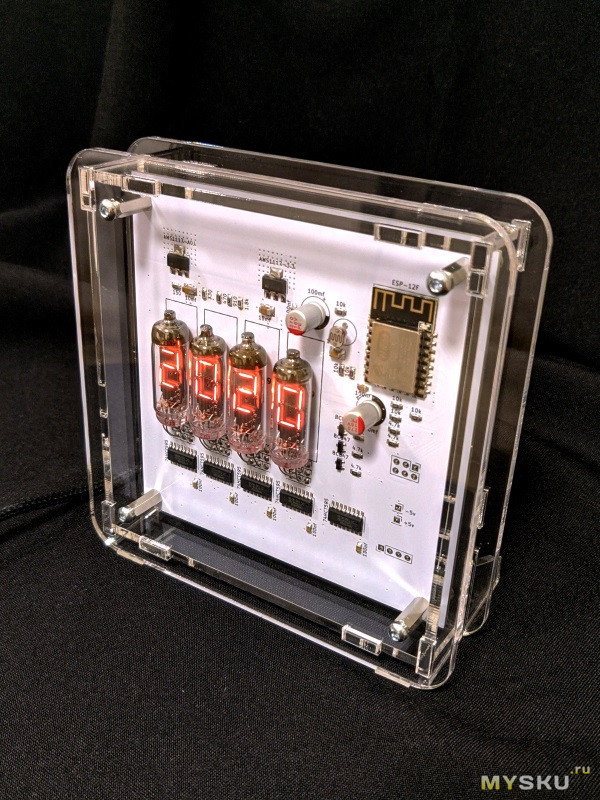

Для часов ИВ-9 я решил использовать прозрачный акрил 3 мм и соединение шип-паз. Это наиболее простой и дешевый метод соединения перпендикулярных стенок. Ведь не нужно вырисовывать дополнительные крепежные детали, требуется минимальное количество винтов и стоек. Единственным минусом является не очень эстетичный внешний вид. Но это на любителя… Еще часы будут стоять под наклоном в 5°. Итак, приступим.

Проводим измерения.

Имеем плату размерами 100*100 мм. К сожалению, крепежных отверстий на плате не предусмотрено. Изначально я планировал устанавливать плату в пазы. Но для этого нужны дополнительные крепежные детали.

В итоге решил просто просверлить отверстия. В нижней части платы есть переходные отверстия и они ровно расположены. Поэтому отталкиваясь от них получаем отступы по 4,7 мм с каждой стороны. Размечаем, сверлим.

Толщина ламп от 10 до 11 мм. Поэтому спереди используем стойки М3х12ВВ (внутринняя-внутринняя резьба), сзади — М3х5ВН (внутринняя-наружная резьба) — для узелка провода питания.

Общая толщина платы со стойками — 5+1,6+12=18,6 мм. Такой будет и ширина боковых стенок.

Начинаем разрабатывать макет. Прорисовываем плату.

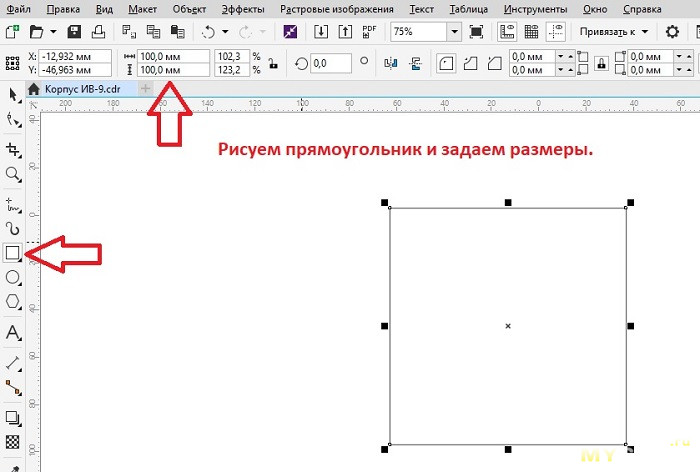

Первым делом устанавливаем CorelDraw и создаем файл.

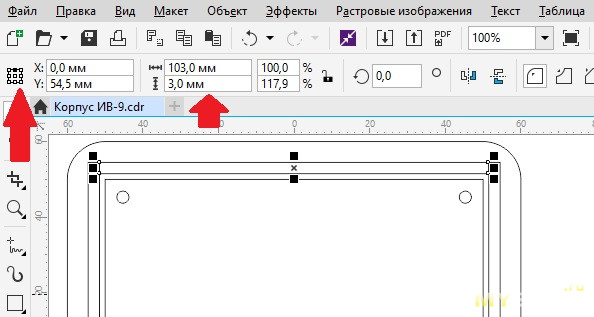

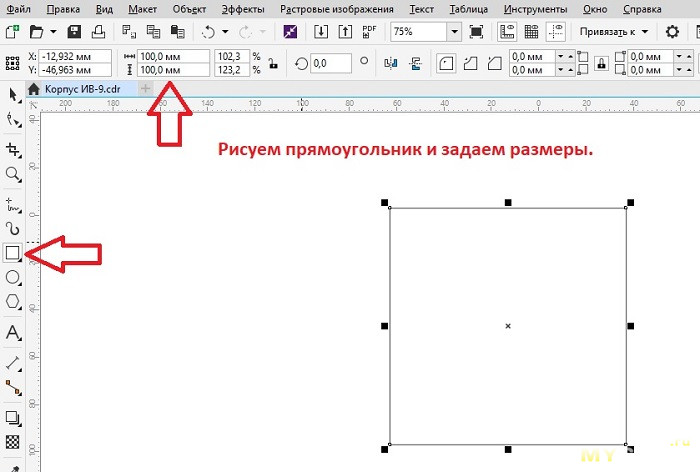

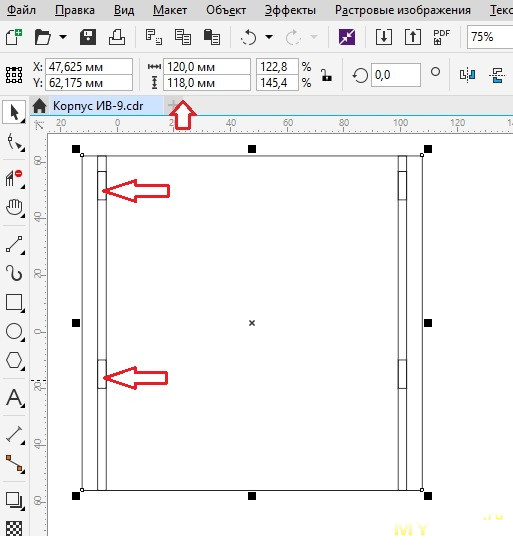

Рисуем прямоугольник с размерами платы.

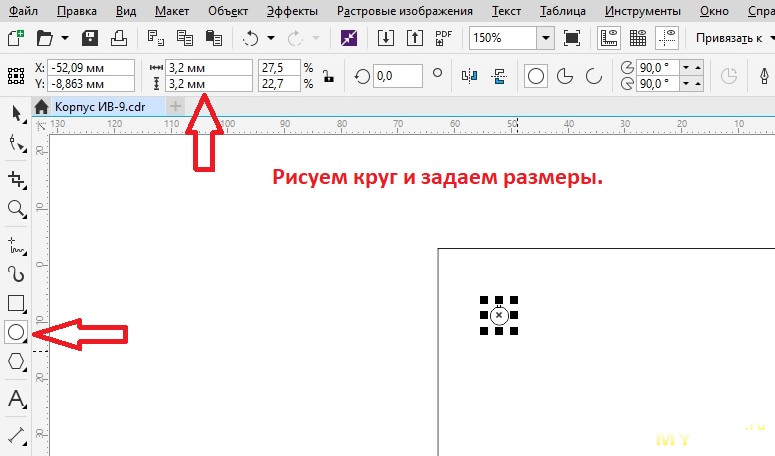

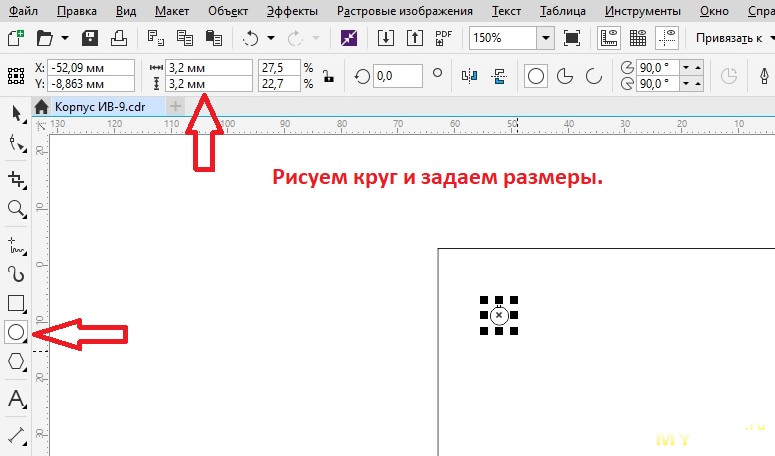

Рисуем круги крепежных отверстий с диаметром, чуть большим крепежных винтов. Копируем круги к углам платы.

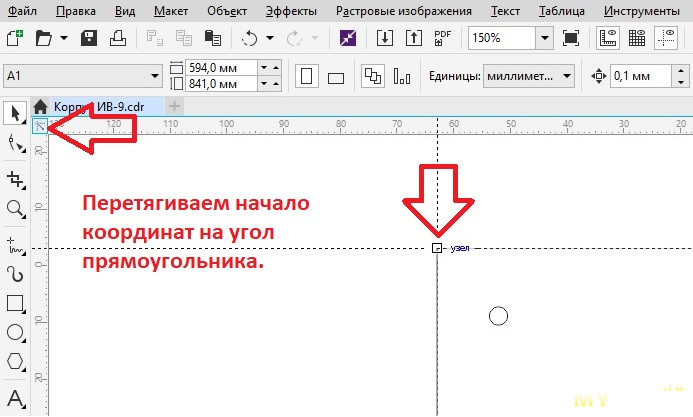

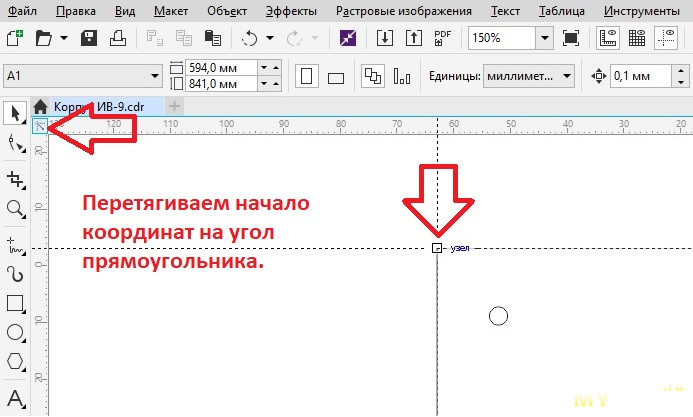

Переназначая начало координат на каждый из углов удобно выставлять круги крепежных отверстий с требуемым отступом по координатам XY.

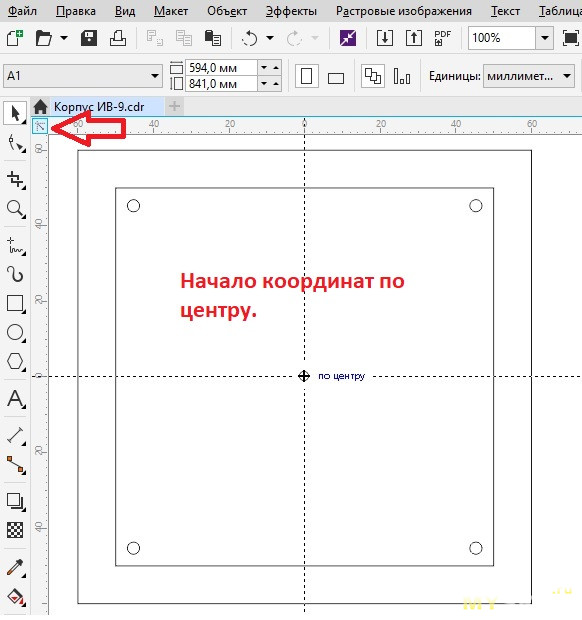

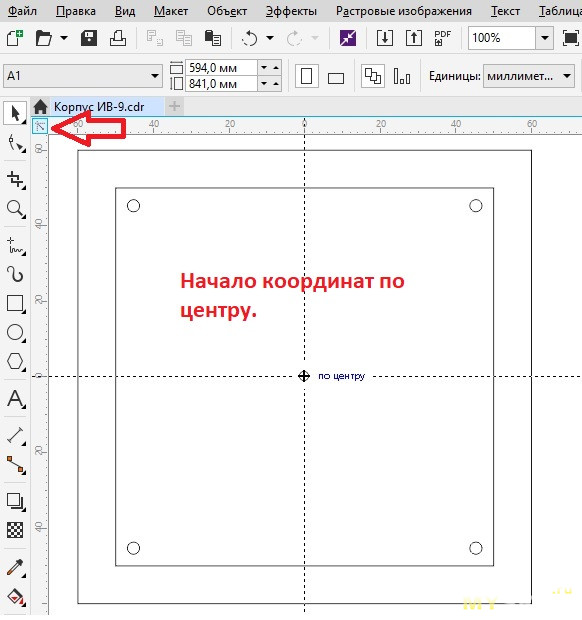

После расстановки начало координат можно установить в центр прямоугольника. Получились габариты платы с крепежными отверстиями.

Передняя панель.

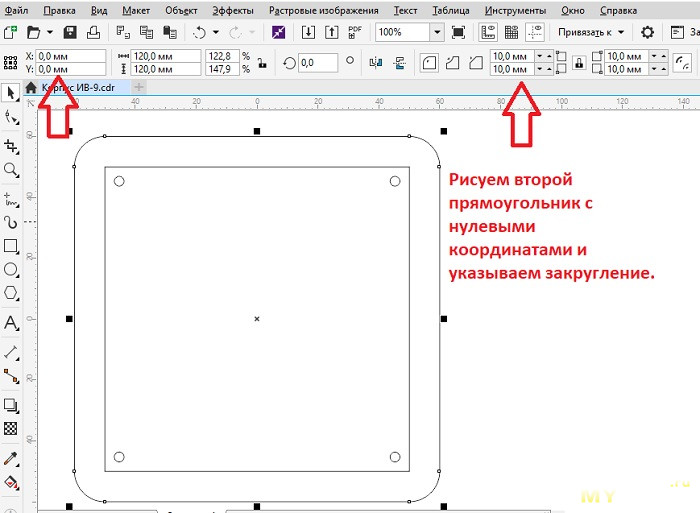

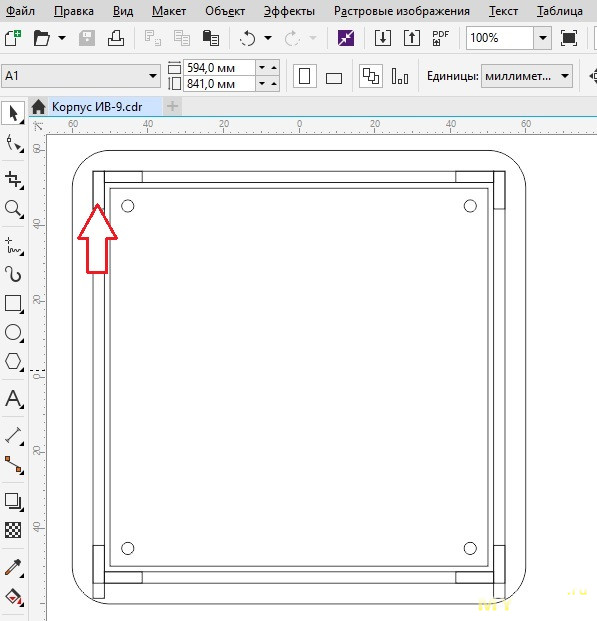

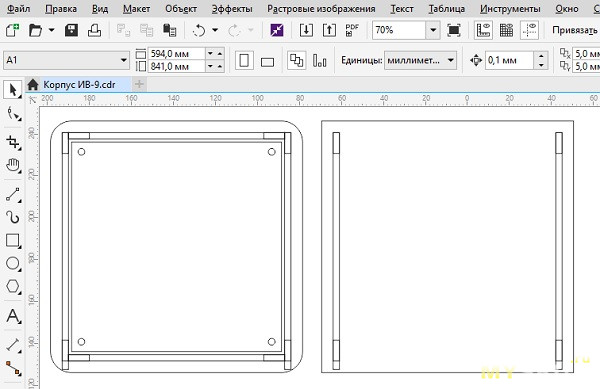

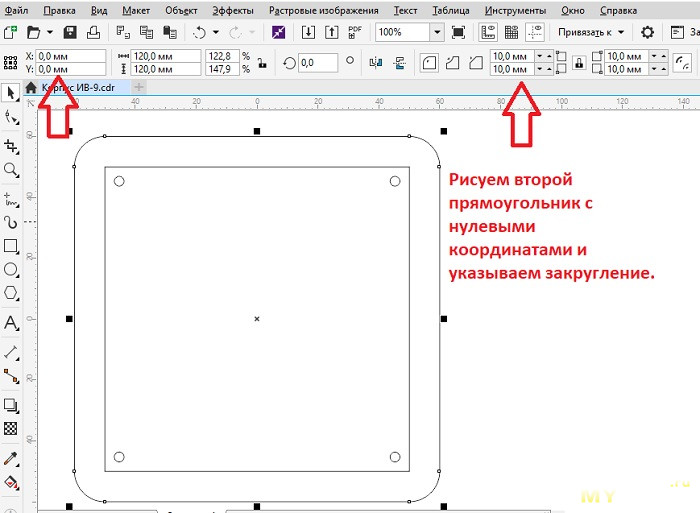

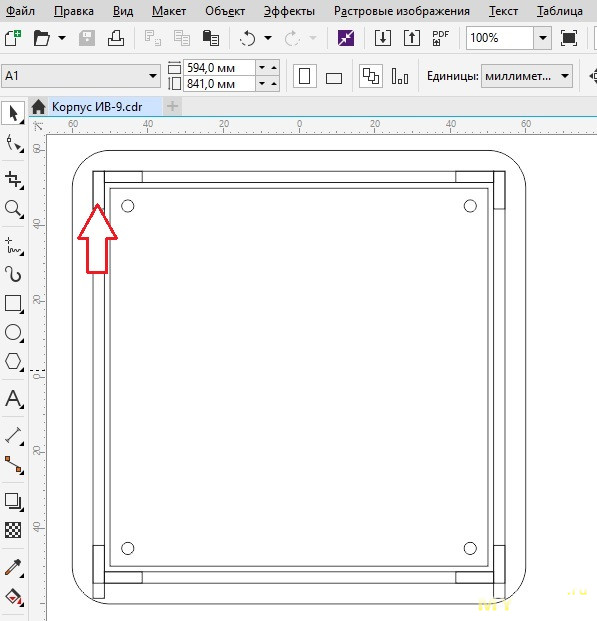

Рисуем прямоугольник с нулевыми координатами, желаемым размером и скруглением углов. Это будет передняя панель корпуса.

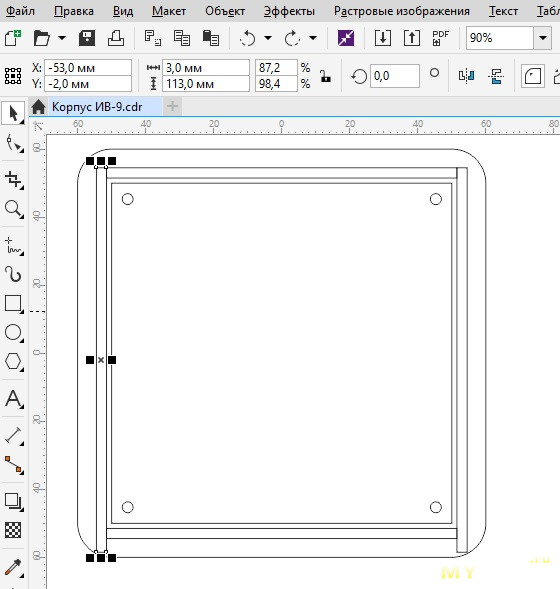

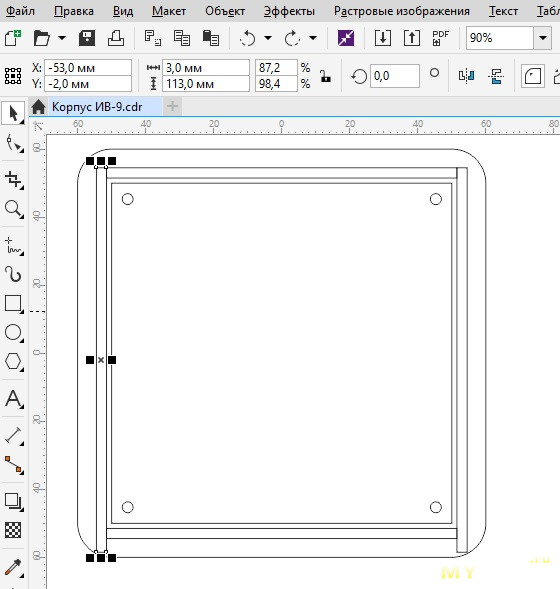

Далее добавляем узкие прямоугольники с небольшим отступом от платы — боковые стенки. Их ширина равняется толщине используемого материала.

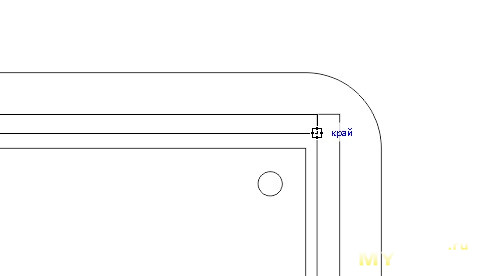

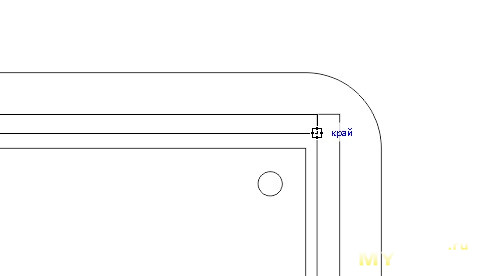

«Растягивать» прямоугольники удобно «примагничивая» к узлам или линиям.

Можно изменить сторону отсчета. Т.е. менять размеры прямоугольника можно не только относительно центра, но и относительно одной из сторон или углов. Это удобно, если элемент «примагнитился» и изменить размер нужно относительно точек привязки.

Добавляем маленькие прямоугольники с привязкой к длинным — собственно шипы и пазы. (На верхней и нижней стенках шипы я позже подвину от края ближе к центру)

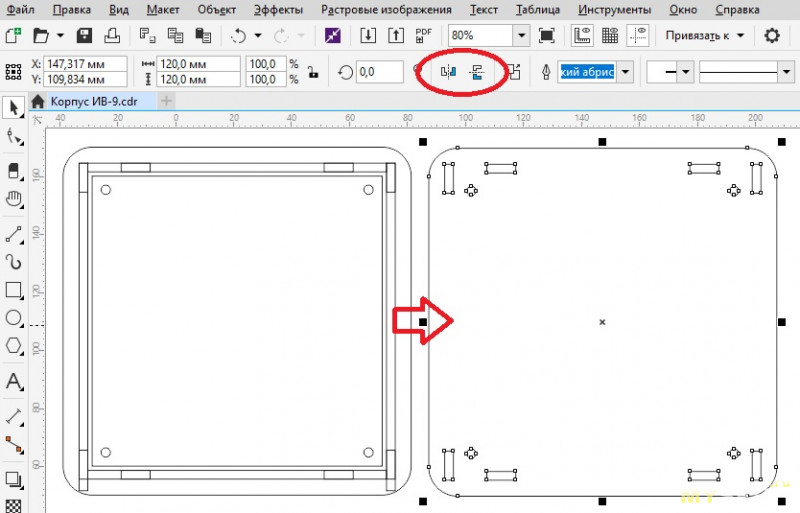

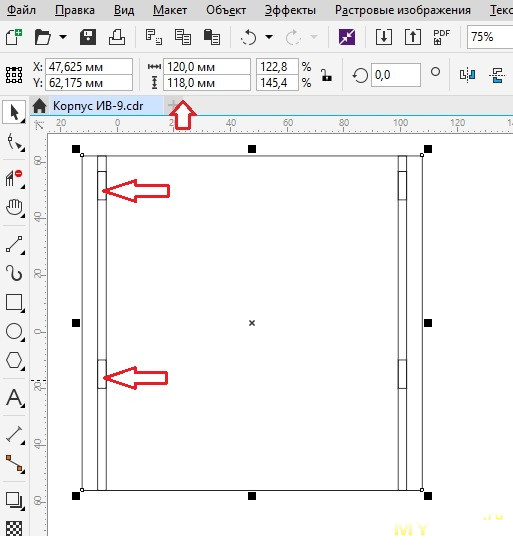

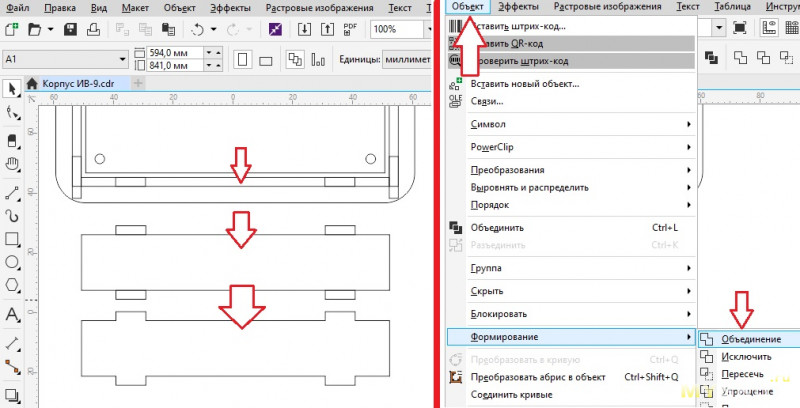

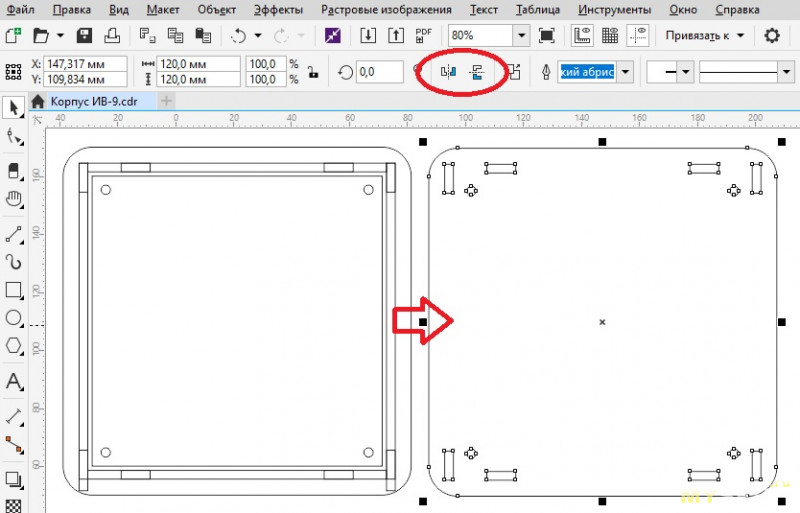

Теперь копируем нашу сборку и удаляем элементы, которых не должно быть на передней панели. И важный момент: прямоугольники пазов нужно увеличить в размерах, иначе, из-за оплавления возникнут трудности при сборке. Я увеличил размеры на 0,1 мм.

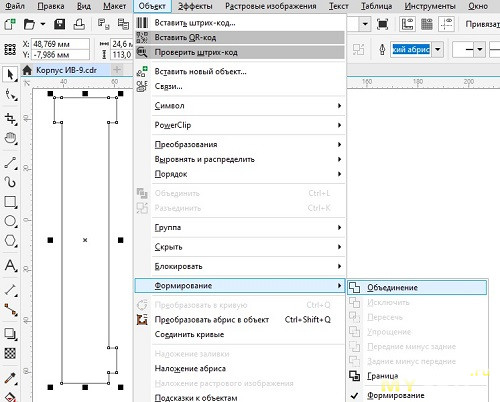

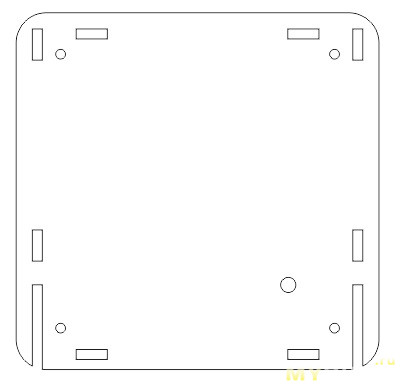

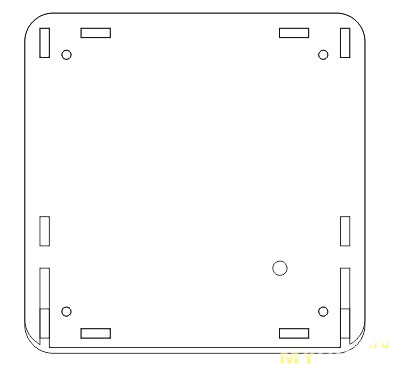

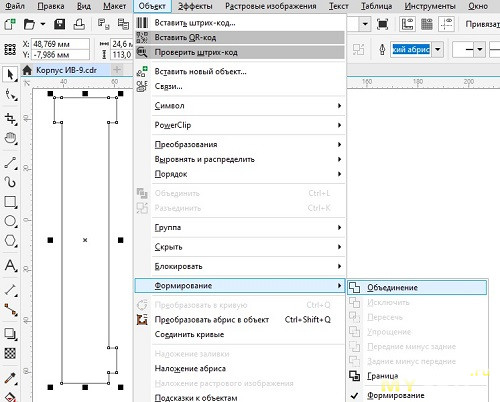

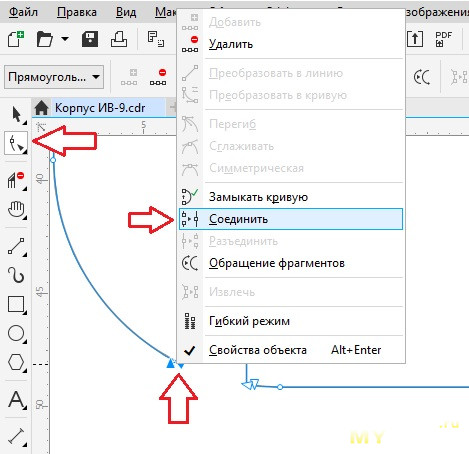

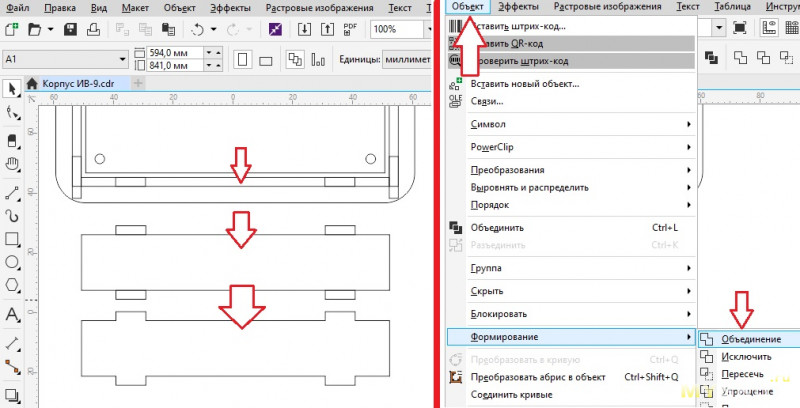

Далее выделяем всю панель — и правой кнопкой мыши «объединить». Получаем единую структуру — переднюю панель, готовую к порезке. Для проверки симметричности объект можно скопировать, вставить и отразить по горизонтали и вертикали. Все несовпадения с предыдущим будут указывать на несимметричность.

Задняя панель и боковые стенки.

Копируем переднюю панель, удаляем скругление углов, верхние стенки и плату.

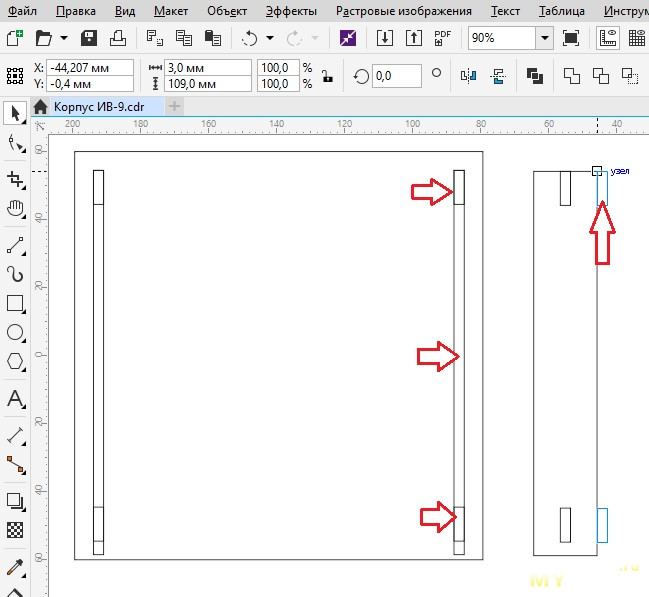

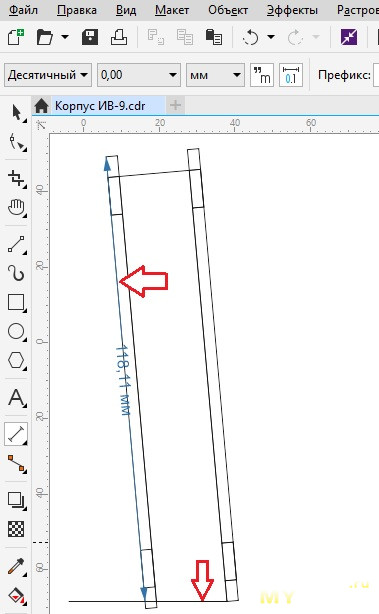

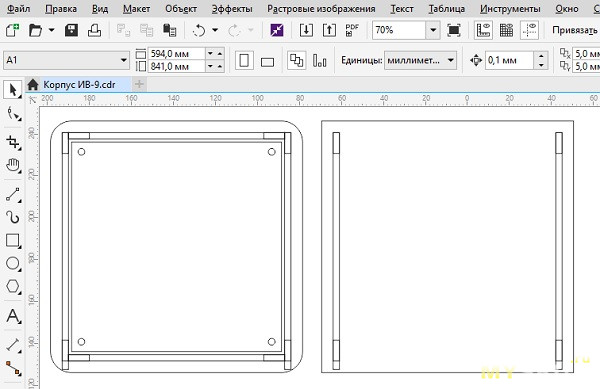

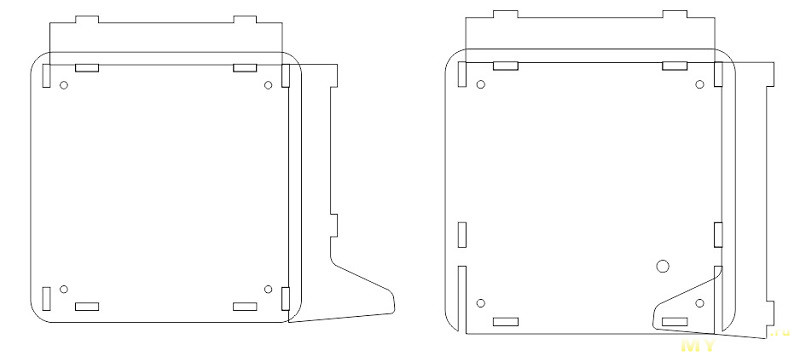

Т.к. часы будут стоять под наклоном, задняя панель должна быть меньше по высоте. Для определения высоты я использовал боковую стенку. Для её создания дублируем длинный и маленькие прямоугольники, меняем ширину длинного прямоугольника. Назначив начало координат в центр прямоугольника смотрим координаты маленьких, переносим их на сторону и указываем прошлые координаты по оси Y. Или же можно выделить оба прямоугольника, перенести и привязать по верхнему левому углу, как на скриншоте.

Выделяем все, объединяем.

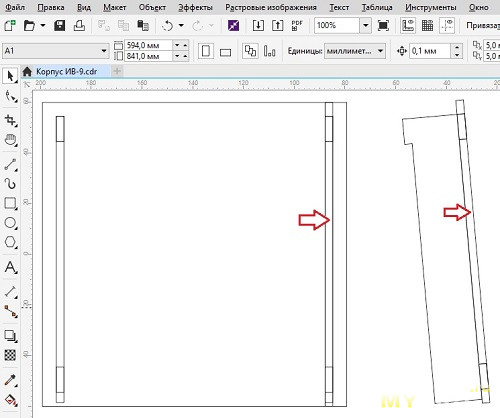

Получается заготовка боковой стенки. Её я наклонил на 5° и приставил «эквивалент» передней панели с привязкой по шипам.

Имеем длину задней панели.

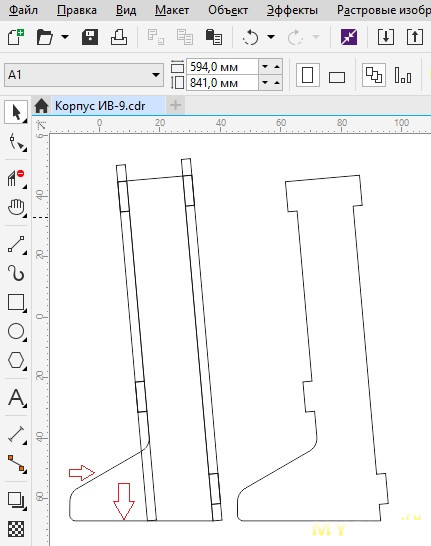

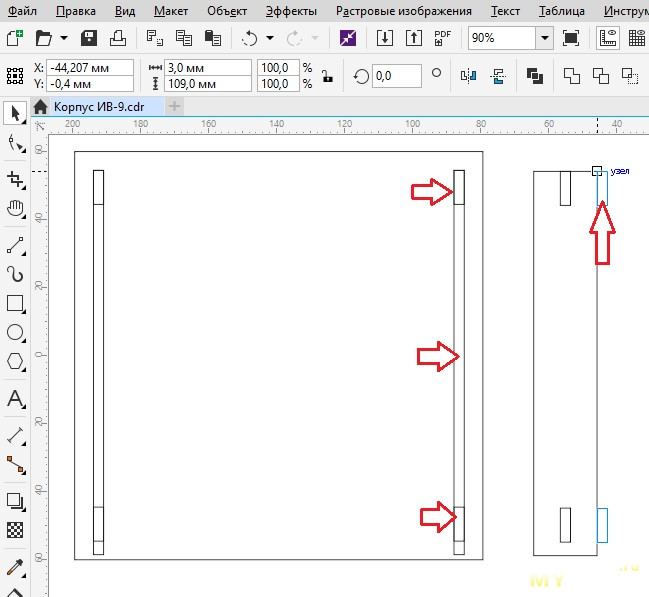

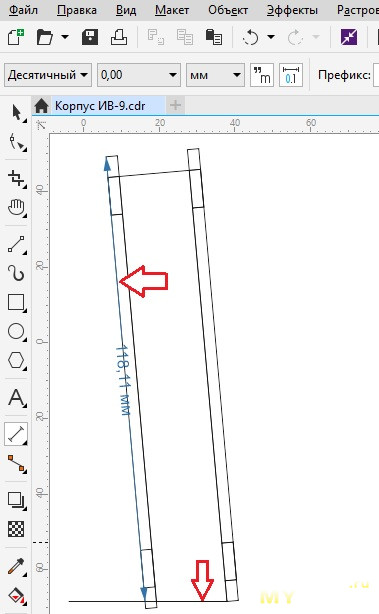

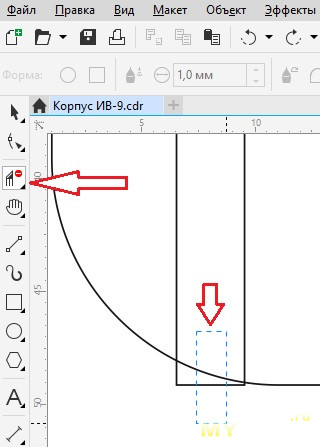

Используя инструмент правки кривых (второй ниже стрелки) и добавив горизонтальную линию, меняем форму боковой стенки. Дорисовываем ножку — готово.

Теперь возвращаемся к задней панели. Благодаря прорисованной боковой стенке определилась высота задней панели. Этих проблем не будет, если корпус ровный и симметричный.

Тут я решил подвинуть нижние пазы задней панели, чтобы освободить место для ножек.

Сохраняя координаты всех объектов, меняем высоту задней панели. Для этого меняем привязку (в углу сверху слева) и назначаем нужную высоту. Не забываем вернуть привязку к центру.

Добавляем скругления углов и прорези для ножек. Увеличиваем пазы на +0,1 мм.

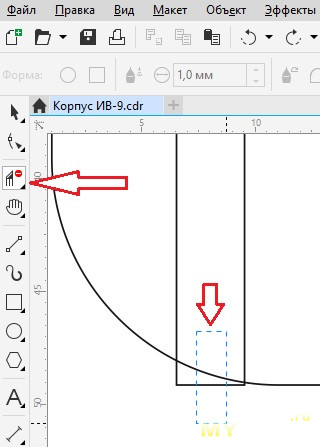

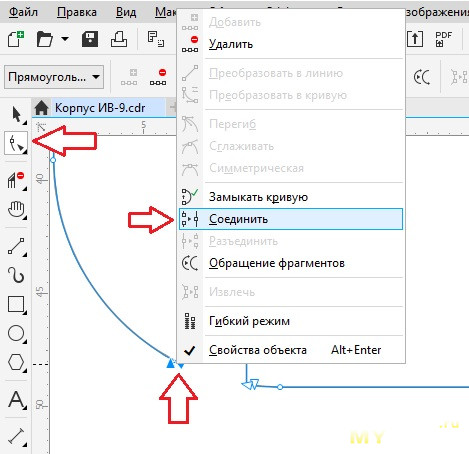

И теперь интересный момент: как сделать вырезы для ножек? Если нарисован прямоугольник — получаем отверстие. Как сделать вырез? Для этого выделяем все объекты и объединяем (ПКМ). Из кучи объектов получится некая структура. Используя инструмент «удаление виртуального сегмента», лишнее можно удалить и соединить узлы векторов «инструментом для правки векторов».

Контур замкнулся… Получаем макет задней панели.

Верхняя и нижняя стенки.

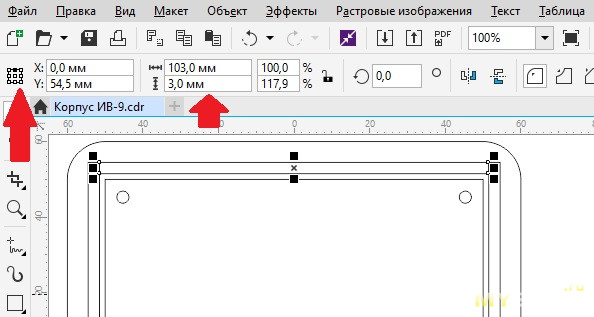

Теперь самое простое. Дублируем нижнюю стенку, увеличиваем ширину до 18,6 мм, назначаем начало координат в центр. Далее запоминаем координаты шипов по оси Х, переносим их на края прямоугольника с привязкой по краю и устанавливаем прежние координаты. Все выделяем и объединяем. Готово. Получили макет верхней и нижней стенок.

Проверка совместимости.

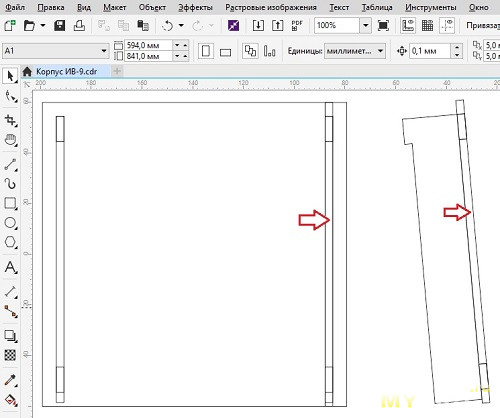

Одним из важных пунктов является проверка на совместимость деталей. Их можно просто наложить друг на друга или приставить рядом. Несовпадения мест стыковки могут указывать на ошибки.

Также необходимо все объекты преобразовать в кривые — выделить все и правой кнопкой мыши — «преобразовать в кривую».

В программе есть функции проверки на замкнутость контуров, подсчет общей длины линий реза, и другие инструменты для проверки макетов…

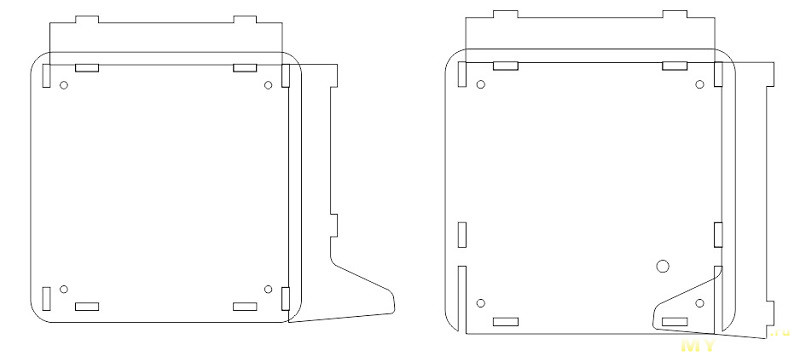

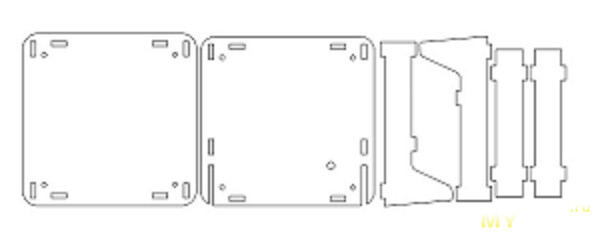

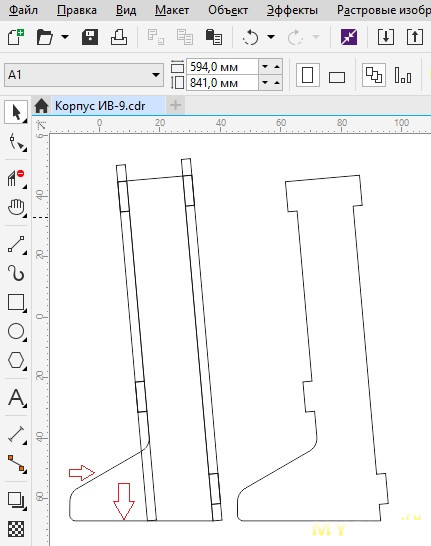

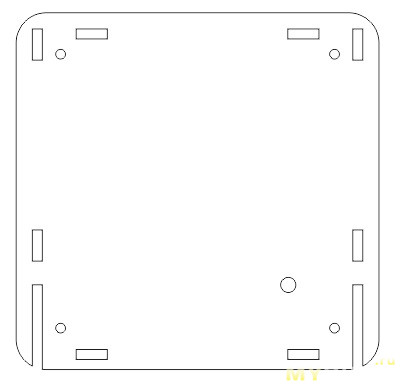

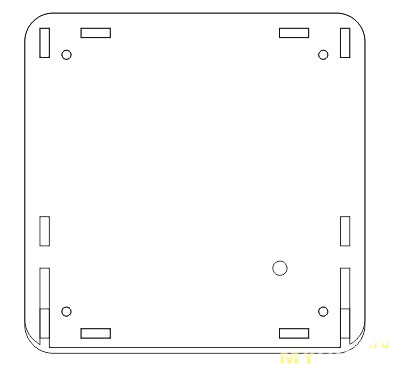

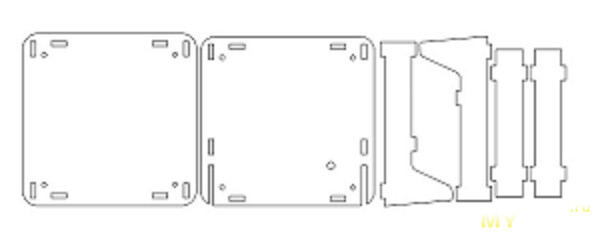

Расставляем все ровненько и получаем полный макет для лазерной резки.

Немного о гравировке.

На этих часах и, соответственно, на корпусе не предусмотрено никаких кнопок и надписей. Поэтому не был затронут вопрос гравировки. Здесь все просто. Для того, чтобы производство произвело гравировку, необходимо текст или другие объекты залить красным цветом (или другим цветом с соответствующим комментарием) и преобразовать в кривую.

Еще есть возможность не гравировать, а резать не на полную толщину — «царапать». Пример есть на фото круглых часов вверху. Если гравировка — это сжигание тонкого слоя материала на поверхности, то «царапанье» — это тонкий рез материала на небольшую толщину. Выглядит это на толстом акриле как трещины. Линии реза же должны быть минимальной толщины и черные.

Получаем и собираем наш корпус.

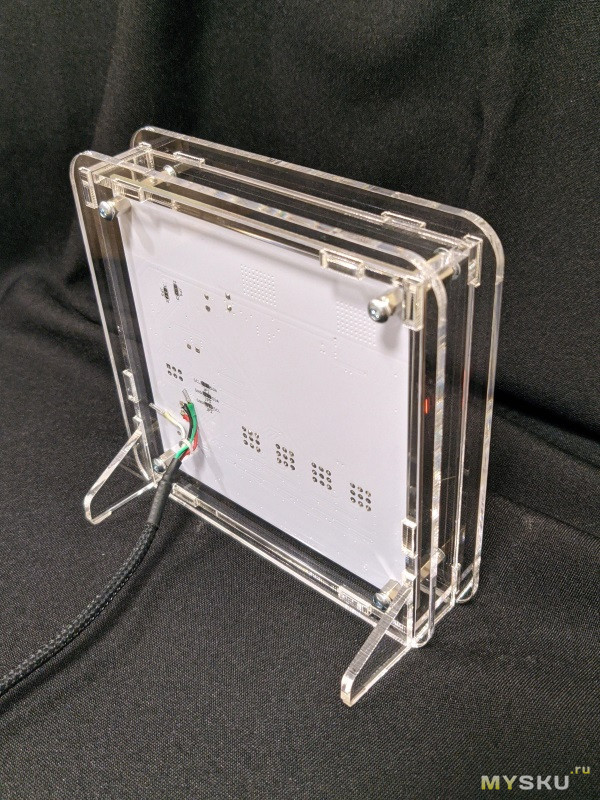

К сожалению, фото процесса сборки я не делал. Да и нет ничего интересного: снимаем защитную пленку, удаляем пыль. Далее прикручиваем заднюю панель, вставляем боковые стенки в пазы и на них одеваем переднюю панель, прикручиваем.

Итак, что нужно, чтобы изготовить акриловый корпус для чего угодно?

1) Определиться с типом корпуса и методом сборки.

2) Произвести замеры платы, координат крепежных отверстий и других вырезов.

3) Начертить габариты платы, крепежные отверстия и др.

4) Начертить сборку корпуса вокруг платы. «Вид сверху».

5) Выделить из сборки отдельные детали.

6) Произвести проверку каждой детали и их совместимость.

7) Заказать резку на производстве.

Подводим итоги.

Как вы уже увидели, изготовление корпусов из листовых материалов не является сложной задачей, а сам CorelDraw чем-то похож на Paint. Да, потрудится все же придется. И без ошибок вряд ли получится.

В результате получаем простой, дешевый и достаточно эстетичный корпус для любителей лицезреть внутреннее устройство изделия.

Многие спросят где же станки и процесс реза? На это я могу ответить, что экономически не выгодно покупать станок для мелких поделок. В квартире держать оборудование такого рода невозможно, да и запахи дыма и гари — не для жилых помещений. Так же под вопросов сам факт DIY. Но рисовал сам, руки тоже участвовали :).

P.S.: По просьбам читателей добавляю ссылку на фирму, в которой я делал заказ — NIOS.

Цена за комплект деталей из прозрачного акрила толщиной 3 мм при заказе 11 шт составила 3$. Материал предоставляет фирма. Цена без учета крепежа.

Спасибо, что дочитали до конца. Касательно темы ламповых часов еще есть что рассказать.

:) Если понравилось, — жмем сюда ↓

Предисловие.

Хочу предупредить, что в статье будет много скриншотов с непонятными линиями, но надеюсь, вы сможете разобраться. Я в свою очередь постараюсь все понятно объяснить и донести информацию как любителям погрузиться в чтение, так и людям, просто заглянувшим на огонек.

Также, я не являюсь профессионалом в области проектирования, — а просто любителем. Если вы знаете более простые и интересные методы проектирования чертежей для лазерной резки — буду благодарен, если вы ими поделитесь в комментариях.

Методику подготовки макета я покажу на примере корпуса для ламповых часов на накальных лампах ИВ-9. Часы построены на ESP-12 и синхронизируют время с NTP сервером. Этот проект открытый для повторения. При желании найти его вы сможете в Сети.

Осваивать черчение (или моделирование) для лазерной резки я начал, когда появилась необходимость изготавливать корпуса для своих ламповых часов.

Мои часы

На YouTube есть множество уроков и другой информации касательно темы лазерной резки, начиная от нюансов порезки и заканчивая методами черчения и проектирования. Например у Мистер Деревяшкин или других.

Для проектирования зачастую используются CAD программы типа Solidworks с последующим экспортом файлов в требуемых форматах, CorelDraw и др. Узнав о требованиях к файлам, я начал осваивать CorelDraw.

Коротко о требованиях к файлам. Макеты для резки и гравировки должны содержать только векторы. Форматы файлов — зачастую это DXF, CDR. Масштаб должен быть 1:1. Толщина линий — минимальная. Контуры всех объектов должны быть замкнуты. Подробнее о требованиях вы можете узнать в Сети или там, где планируете заказывать резку.

Типы корпусов. Корпуса из листовых материалов, таких как листовой акрил, фанера и др. легко изготавливать для разных плат и приборов. Чтобы защитить отладочную плату, можно установить только верхнюю и нижнюю панели.

Или же можно изготовить «коробочку» для платы или устройства.

Методы соединения. Существует множество методов соединения стенок корпуса. Все зависит от вашей фантазии и 3D-мышления. Вот некоторые мне известные.

Шип в паз.

«Слойка»

При помощи доп. деталей.

Если толщина материала большая, можно сверлить отверстия в торцах стенок и напрямую прикручивать горячими саморезами или резать резьбу.

Для часов ИВ-9 я решил использовать прозрачный акрил 3 мм и соединение шип-паз. Это наиболее простой и дешевый метод соединения перпендикулярных стенок. Ведь не нужно вырисовывать дополнительные крепежные детали, требуется минимальное количество винтов и стоек. Единственным минусом является не очень эстетичный внешний вид. Но это на любителя… Еще часы будут стоять под наклоном в 5°. Итак, приступим.

Проводим измерения.

Имеем плату размерами 100*100 мм. К сожалению, крепежных отверстий на плате не предусмотрено. Изначально я планировал устанавливать плату в пазы. Но для этого нужны дополнительные крепежные детали.

В итоге решил просто просверлить отверстия. В нижней части платы есть переходные отверстия и они ровно расположены. Поэтому отталкиваясь от них получаем отступы по 4,7 мм с каждой стороны. Размечаем, сверлим.

Толщина ламп от 10 до 11 мм. Поэтому спереди используем стойки М3х12ВВ (внутринняя-внутринняя резьба), сзади — М3х5ВН (внутринняя-наружная резьба) — для узелка провода питания.

Общая толщина платы со стойками — 5+1,6+12=18,6 мм. Такой будет и ширина боковых стенок.

Начинаем разрабатывать макет. Прорисовываем плату.

Первым делом устанавливаем CorelDraw и создаем файл.

Рисуем прямоугольник с размерами платы.

Рисуем круги крепежных отверстий с диаметром, чуть большим крепежных винтов. Копируем круги к углам платы.

Переназначая начало координат на каждый из углов удобно выставлять круги крепежных отверстий с требуемым отступом по координатам XY.

После расстановки начало координат можно установить в центр прямоугольника. Получились габариты платы с крепежными отверстиями.

Передняя панель.

Рисуем прямоугольник с нулевыми координатами, желаемым размером и скруглением углов. Это будет передняя панель корпуса.

Далее добавляем узкие прямоугольники с небольшим отступом от платы — боковые стенки. Их ширина равняется толщине используемого материала.

«Растягивать» прямоугольники удобно «примагничивая» к узлам или линиям.

Можно изменить сторону отсчета. Т.е. менять размеры прямоугольника можно не только относительно центра, но и относительно одной из сторон или углов. Это удобно, если элемент «примагнитился» и изменить размер нужно относительно точек привязки.

Добавляем маленькие прямоугольники с привязкой к длинным — собственно шипы и пазы. (На верхней и нижней стенках шипы я позже подвину от края ближе к центру)

Теперь копируем нашу сборку и удаляем элементы, которых не должно быть на передней панели. И важный момент: прямоугольники пазов нужно увеличить в размерах, иначе, из-за оплавления возникнут трудности при сборке. Я увеличил размеры на 0,1 мм.

Далее выделяем всю панель — и правой кнопкой мыши «объединить». Получаем единую структуру — переднюю панель, готовую к порезке. Для проверки симметричности объект можно скопировать, вставить и отразить по горизонтали и вертикали. Все несовпадения с предыдущим будут указывать на несимметричность.

Задняя панель и боковые стенки.

Копируем переднюю панель, удаляем скругление углов, верхние стенки и плату.

Т.к. часы будут стоять под наклоном, задняя панель должна быть меньше по высоте. Для определения высоты я использовал боковую стенку. Для её создания дублируем длинный и маленькие прямоугольники, меняем ширину длинного прямоугольника. Назначив начало координат в центр прямоугольника смотрим координаты маленьких, переносим их на сторону и указываем прошлые координаты по оси Y. Или же можно выделить оба прямоугольника, перенести и привязать по верхнему левому углу, как на скриншоте.

Выделяем все, объединяем.

Получается заготовка боковой стенки. Её я наклонил на 5° и приставил «эквивалент» передней панели с привязкой по шипам.

Имеем длину задней панели.

Используя инструмент правки кривых (второй ниже стрелки) и добавив горизонтальную линию, меняем форму боковой стенки. Дорисовываем ножку — готово.

Теперь возвращаемся к задней панели. Благодаря прорисованной боковой стенке определилась высота задней панели. Этих проблем не будет, если корпус ровный и симметричный.

Тут я решил подвинуть нижние пазы задней панели, чтобы освободить место для ножек.

Сохраняя координаты всех объектов, меняем высоту задней панели. Для этого меняем привязку (в углу сверху слева) и назначаем нужную высоту. Не забываем вернуть привязку к центру.

Добавляем скругления углов и прорези для ножек. Увеличиваем пазы на +0,1 мм.

И теперь интересный момент: как сделать вырезы для ножек? Если нарисован прямоугольник — получаем отверстие. Как сделать вырез? Для этого выделяем все объекты и объединяем (ПКМ). Из кучи объектов получится некая структура. Используя инструмент «удаление виртуального сегмента», лишнее можно удалить и соединить узлы векторов «инструментом для правки векторов».

Контур замкнулся… Получаем макет задней панели.

Верхняя и нижняя стенки.

Теперь самое простое. Дублируем нижнюю стенку, увеличиваем ширину до 18,6 мм, назначаем начало координат в центр. Далее запоминаем координаты шипов по оси Х, переносим их на края прямоугольника с привязкой по краю и устанавливаем прежние координаты. Все выделяем и объединяем. Готово. Получили макет верхней и нижней стенок.

Проверка совместимости.

Одним из важных пунктов является проверка на совместимость деталей. Их можно просто наложить друг на друга или приставить рядом. Несовпадения мест стыковки могут указывать на ошибки.

Также необходимо все объекты преобразовать в кривые — выделить все и правой кнопкой мыши — «преобразовать в кривую».

В программе есть функции проверки на замкнутость контуров, подсчет общей длины линий реза, и другие инструменты для проверки макетов…

Расставляем все ровненько и получаем полный макет для лазерной резки.

Немного о гравировке.

На этих часах и, соответственно, на корпусе не предусмотрено никаких кнопок и надписей. Поэтому не был затронут вопрос гравировки. Здесь все просто. Для того, чтобы производство произвело гравировку, необходимо текст или другие объекты залить красным цветом (или другим цветом с соответствующим комментарием) и преобразовать в кривую.

Еще есть возможность не гравировать, а резать не на полную толщину — «царапать». Пример есть на фото круглых часов вверху. Если гравировка — это сжигание тонкого слоя материала на поверхности, то «царапанье» — это тонкий рез материала на небольшую толщину. Выглядит это на толстом акриле как трещины. Линии реза же должны быть минимальной толщины и черные.

Получаем и собираем наш корпус.

К сожалению, фото процесса сборки я не делал. Да и нет ничего интересного: снимаем защитную пленку, удаляем пыль. Далее прикручиваем заднюю панель, вставляем боковые стенки в пазы и на них одеваем переднюю панель, прикручиваем.

Итак, что нужно, чтобы изготовить акриловый корпус для чего угодно?

1) Определиться с типом корпуса и методом сборки.

2) Произвести замеры платы, координат крепежных отверстий и других вырезов.

3) Начертить габариты платы, крепежные отверстия и др.

4) Начертить сборку корпуса вокруг платы. «Вид сверху».

5) Выделить из сборки отдельные детали.

6) Произвести проверку каждой детали и их совместимость.

7) Заказать резку на производстве.

Подводим итоги.

Как вы уже увидели, изготовление корпусов из листовых материалов не является сложной задачей, а сам CorelDraw чем-то похож на Paint. Да, потрудится все же придется. И без ошибок вряд ли получится.

Мои ошибки

Например, в этом корпусе серьезных ошибок я не допускал, но недочеты были — это промах с крепежными отверстиями на 0,2-0,3 мм (сверлил вручную) и большие пазы для шипов — в статье указал, как правильно (детали немного люфтят). Но они не серьезные и с ними можно жить.

В результате получаем простой, дешевый и достаточно эстетичный корпус для любителей лицезреть внутреннее устройство изделия.

Многие спросят где же станки и процесс реза? На это я могу ответить, что экономически не выгодно покупать станок для мелких поделок. В квартире держать оборудование такого рода невозможно, да и запахи дыма и гари — не для жилых помещений. Так же под вопросов сам факт DIY. Но рисовал сам, руки тоже участвовали :).

P.S.: По просьбам читателей добавляю ссылку на фирму, в которой я делал заказ — NIOS.

Цена за комплект деталей из прозрачного акрила толщиной 3 мм при заказе 11 шт составила 3$. Материал предоставляет фирма. Цена без учета крепежа.

Спасибо, что дочитали до конца. Касательно темы ламповых часов еще есть что рассказать.

:) Если понравилось, — жмем сюда ↓

Самые обсуждаемые обзоры

| +228 |

3830

139

|

| +23 |

1036

43

|

Я себе с трудом представляю вырезание ручным резаком, чего-то сложнее чем банальный многоугольник (и чем меньше углов, тем лучше — трёх-, четырёхугольник, это оно)

Мелкие дырки по углам — и вперед.

Нет, конечно, можно что то делать на глазок, а потом удивляться, почему вдруг не сходится.

А можно рассчитать, разметить, и по размеченному.

И, если руки растут из нужного места — получится более-менее, если они еще и заточены не под хрен с огорода — то и совсем неплохо.

… мне как то препод по ТОЕ, давая задание на лабораторный стенд вместо курсача, показывал такой стенд, сделанный задолго до меня другим студентом.

Там корпус был — помесь хайтека и летающей тарелки.

Говорил: когда студент вот эту часть гнул руками — вся кафедра сбежалась посмотреть.

Всего навсего — долгие школьные годы, проведенные в том числе в кружке авиамоделизма.

Судомодельные кружки дают примерно ту же заточку для рук.

Я не занимался ни в тех, ни в других — там не менее передние панели с прямоугольными отверстиями под индикаторы из дюраля делал, и именно резаком — получается прямая линия.

Надо было бы сделать паз-выступ — в то время сделал бы, без вопросов.

Сейчас — уже не сделаю.

И твердости той в руке нет, и времени столько убить на то, что можно сейчас сделать домашним станком с ЧПУ — смысла нет.

Просто в то время домашних станков с ЧПУ не было, не домашние — у меня кореш работал наладчиком таких станков…

Дура здоровая, управляющая машина — «Электроника-60», как я понял, в соответствующем исполнении, загрузка с перфоленты, начиналось все с команды 177550L — кто помнит, тот поймет, при чем тут PDP-11 :)

И сделать программу было чуть сложнее, чем сейчас, и изготовить что то в единичном экземпляре — еще сложнее.

Так вот и приходилось изгаляться…

Просто попробуйте — возьми лист дюраля и попробуйте кусок отрезать.

И вдруг окажется — что это просто надо было попробовать.

А уж как оно там — отрезать кусок или вырезать отверстие — разница только во времени и аккуратности.

Материал много мягче ножовочного полотна, из которого я обычно эти резаки делал, особых проблем не было.

Потом напильником сшабрить заусенцы, именно сшабрить, а не дергать его туда/сюда, что бы красивую прямую не попортить, потом с изнанки тонкое цветное оргстекло, и за ним вся индикация.

Те же ИНки, к примеру :)

Я не слесарь, поэтому «сшабрить» — очень быть, для спеца звучит дико, но, надеюсь, поймут :)

Или в конце 70-х, когда только устроился на работу и никого толком не знал?

Да и вообще — в прошлом веке больше надеялись на себя, чем на возможность заказать.

Тем более что часто и много что то собирать было практически невозможно — тупо негде было взять радиодетали.

Только когда в 75-м начал работать — появился источник деталей, и все равно — и платы сами рисовали на бумажке, потом на текстолите краской, потом травили.

Вы не поверите — даже ЛУТа не было, не потому, что не было утюгов — не было лазерных принтеров.

И компов не было — потому что их еще нигде не было, не считая больших ВЦ, где стояли большие машины, которые были намного слабее нонешнего дешевенького смартфона.

Может, поэтому и делали довольно много руками.

Да, сейчас, если потребуется — я найду и 3Д печать, и механическую резку, и лазерную резку, а тогда и слово «лазер» звучало, как сейчас даже не знаю что — его и слышали то не все.

А вы говорите — на сторону…

По углам сверлятся 4 отверстия. Диагонали пропиливаются лобзиком. А стороны процарапываются резаком и отламываются.

В школьные годы с другом делали джойстики для спектрума, по типу аналогичных от денди. Две панели из оргалита, на верхней крестообразное отверстие под джойстик и произвольное под кнопку, иногда две. И сам джойстик из трёх слоёв того же оргалита. Выпиливали лобзиком, сразу получалось и отверстие, и заготовка для крестообразной кнопки. По центру пружина от автоматической ручки. По углам — контакты из жести, грели паяльником и вплавляли прямо в оргалит. И всё это на удивление работало!

резка 10+ наборов вручную «тёплая и ламповая», у меня бы закончился словарный матерный запас, а повторять ранее сказанные ругательства непоэтично…

пс поэтому я за лазерную резку

Всё! Резак для пластика готов! :)

И у него было даже одно неоспоримое преимущество перед лазером — с его помощью можно было не только резать, но и гнуть.

Нарисовать-то не сложно, как потом реализовать.

Я все в СолидВорке делаю — мне там проще)))

открыл автокад, понял что ниасилю (чет тупею)

кактотак

А так конечно да. тот же аутодеск вполне себе ученическую лицензию урвать. Или компас для дома не дорого стоит. Зато функционала из коробки простой уйма.

Не стоит в нем проектировать новый двигатель или делать проект с документацией будущего коттеджа.

Но для презентаций или быстрого моделирования вполне сойдет. Его смысл в легком старте.

А как вам SOLIDWORKS можете сравнить? Я FreeCad даже не пробовал, остановился на SOLIDWORKS, который собственно меня полностью удовлетворяет на данный момент.

автокад в прошлом веке рисовал, но забыл уже.

разные фри редакторы — поиграться только.

корел вообще для других целей создан.

у каждого свои тараканы в голове)))))))))

хорошо когда есть выбор.

а задачи у всез разные — мне просто стало очень не комфортно в кетчупе и остановился на солиде, студентам компас и автокад втирают изначально — системы проектирования с подготовкой документации по стандартам — мне это не надо — нарисовать, покрутить и на принтер)))))))

круговорот роботов — сами себя создают))))

У меня, к примеру, автокада нет на машине — не нужен.

Корел есть — иногда нужен.

Хотя и не для этих целей.

всего два пункта

1) освоить корел или AutoCAD

2) заказать резку на производстве

Далее «Произвести проверку каждой детали и их совместимость» (естественно, когда приедут заказанные детали)

Если пазл не сложился, произвести коррекцию чертежей и повторить заказ. )))

Утрирую, конечно, но на фотошоп — 2,5 месяца, винда семерка не продается, офис — 2007 не продается, что продается — пара месяцев…

Можно и дальше продолжать, конечно…

Мне, к примеру, примерно раз-два в год требуется индизайн, акробат про, временами питстоп, и все это вещи недешевые.

Причем денег я ими не зарабатываю.

Находятся на Лепсе 4, принимают Corel draw

прикинул доставку того, что я хочу заказать — 60 грн. А проезд на бульвар Лепсе (и обратно), мне обойдётся в 14 грн и не отнимет у меня много времени. Пустячок, а приятно :)

Я просто заказывал в группе в фейсбуке NixieClocks&Art, там они мне обошлись около 100 грн за штуку.

Может знаете более дешевые точки?

2. Дешёвый — это сколько? Напишите плиз полную стоимость корпуса (материал+порезка).

интуитивно понятный интерфейсно для тех, кто не в курсе, расскажем на пальцах

читайте ниже еще 200 страниц документации %)

Ага… векторный редактор против попсового битмапа.

Цена за комплект деталей из прозрачного акрила толщиной 3 мм при заказе 11 шт. составила 3$. Это без учета крепежа.

Допуски на посадку очень сложно изменить…

В паинте даже размеров точных не задашь…

Скажу одну банальную вещь — акрил не самый практичный материал, к тому же имеет конский ценник если толщина более 2мм.

Быстро царапается, покрывается пятнами от пальцев, хрупкий, «кишки» техники напоказ — сильно на любителя.

В этом смысле несколько лучше монолитный поликарбонат, ценник такой же но разбить его не сможете.

Давно перешел на фанеру — правда, очень дешево, практично, мм… винтажно. Друзей уговаривать пришлось, никто не верил что фанерный корпус может нормально выглядеть. Недостаток по сути один — торец темно коричневый хоть ты убейся, лечится только шлифовкой торцов после сборки.

ценой резки тут интересуются. Да недорого, за резку коробочки верхнего фото взял бы рублей 100-200, это если ваш чертеж в векторе и материал.

Если материал мой и чертеж — ценник будет в разы другой.

А не посоветуете что-нибудь типа прозрачного поликарбоната, но менее царапучее?

Я смотрел в сторону антиабразивного поликарбоната, но цена больше десятка тысяч за метр кусается.

Цена таже примерно, но торец у поликарбоната после резки будет тонирован в светно-коричневый тон, по своему это даже красиво

мин. такса 300-500р за макет, никто не виноват что клиент не нашел кто ему нахаляву нарисует в акаде или кореле квадратик с отверстием под встраиваемый светильник или типа того.

Все шлют фотку чего либо и говорят — а вырежьте нам вот такое, и часто не один час или даже день уходит на согласование чертежа и пробные резы.

Так то сама резка копеечная, коробочка на верхней фото режется ну максимум 10мин лазерной трубой 50-80вт.

зы: я в Набережных Челнах, кому что надо — в личку.

т.е. если ну очень нужно, и коробочек вам надо не 1шт а от 1000шт и более — да, я могу сделать оснастку специально под задачу, и резать под иным углом.

Делал корпус для Асус еее (если помните такой) в машину. Но давно это было, 10 лет назад…

Лазерная резка есть в любом городе, авито в помощь. Я бы рублей 300 за резку этой взял, в сравнении с ценой материала и черчения — явно не дорого.

Расчет эмпирический, ради одной-двух фанерок заморачиваться исчислением длины реза и множить на скорость при данной толщине материала — честно, влом, хотя где то у меня такой файлик в экселе валяется.)

Я бы на передней панели изнутри наклеил плёнку для тонировки. Она бы скрыла лишние элементы, а часы через нее смотрелись бы лучше. И читаемость времени не пострадает.

А как делался «разбитый» корпус (третья фотография из раздела «мои часы»)?

Не подскажете где берете кабели в несколько жил? (прилепил кроп вашей фотки)

Хочу прикупить что то не совсем ущербное и чтобы в целом достаточно мягкий и гибкий был.

Обычно USB кабель выходит из строя со стороны micro, поэтому удобно его отрезать и использовать, но вот у меня остался последний неисправный кабель, а нормальные USB жалко отрезать.

Естественно просто будет освоить тому, кто в школе понимал черчение.

Хорошей альтернативой, кстати, будет самое обычное стекло. Даже дешевле поликарбоната. Вопрос только в отверстия для коммуникации, как правильно дырки сделать, ведь то же каленое стекло сверлить не получится.

Из дерева корпус собрать сложнее. Нужно во-первых выбрать соединение, купить кондуктор (2 шипа (шканта) и 1 стяжка эксцентриковая обычно соединяют), потом шлифовать 4-5 этапов эксцентриковой 5мм шлифкой, далее лак слоями, полировка (и каждый раз мыть полировальную тарелку), ну иногда масло и потом лак. То есть минимум 50 долларов кондуктор и под 100 долларов крепеж струбцины-уголки. А для идеального мебельного лака еще компрессор, краскопульт, покрасочный бокс и пара часов работы с пылью от шлифок, довольно опасной.

Его не все лазерщики берутся резать, потому что почти у всех аквариумный компрессор а надо от 100л в минуту честными, и аквариумный требуемые 1-3кг см2 не выдаст никак.

Лист фанеры 6-8мм 1,5х1,5метра стоит рублей 400-600, проблем со сборкой и стыковкой если чертеж корректный — не будет. А потом хоть в морилку хоть в покраску, как угодно

А вот кто бы подсказал фирму в МСК с такими же хорошими ценами на оргстекло и его резку.

Если заказ меньше 1000руб, они даже связываться не хотят.

Вот, сегодня у них был, накроил из 10мм:

О чем статья? — а о том, как любой желающий может нарисовать и заказать корпус для своих поделок или других нужд. Заказывать можно не только коробочки. Если, например, понадобилось какое-то крепление, где важна эстетика, акриловая вставка, защитное стекло дисплея, окно для корпуса, стойка для аппаратуры, то без особых усилий их можно нарисовать и заказать. Конечно, можно попросить ребят с лазерки набросать макет, но не всегда согласятся.

На сегодняшний день радиолюбительство умирает. Производится очень много электроники. Все можно купить в Китае. Моя же статья, возможно подтолкнет на создание устройств и приборов своими руками и передвинет самоделки на новый уровень, например, от царапанья резаком к использованию станков, пусть и не своих. В любом случае я сам стараюсь поднять свои поделки на уровень выше.

— Команда «объединить», насколько я правильно понимаю, объединяет несколько отдельных объектов в один. Т.е. если у вас, например, круг в круге это два круга отдельно, то после объединения получится круг с отверстием :) Легче понять что где, если раскрасить объекты в разные цвета.

Например, нарисовали квадрат со сторонами 5см, взяли фрезу диаметром 3мм (а может и лазером, конечно его «толщина меньше»). Станок будет резать по краю заготовки, что бы получилось 5см внутри? Или же пойдет «по линии», в итоге с каждой стороны потеряем по 1,5мм и в итоге деталь получим 4,7см? Т.е. толщина среза закладывается еще при проектировании? Аналогично сделать внутреннее отверстие, например, диаметром 1см. Где будет работать головка — «вне», «внутри» или «по линии» чертежа?

Просто из любопытства интересно как это работает.