Миниатюрная дрель из подручных материалов. Быстро, дешево, сердито (Часть 1)

Минидрель — весьма полезная штука для дома. Этот компактный инструмент позволяет, например, сделать отверстия в пластике, дереве, гетинаксе, алюминии, в тонком стальном листе. Также с помощью подобной «сверлилки» можно что-то подточить и подшлифовать. Нужно лишь иметь сверла малого диаметра или керамические и полировочные насадки. В этом обзоре будет показан вариант изготовления мини-дрели из двигателя от… эпилятора.

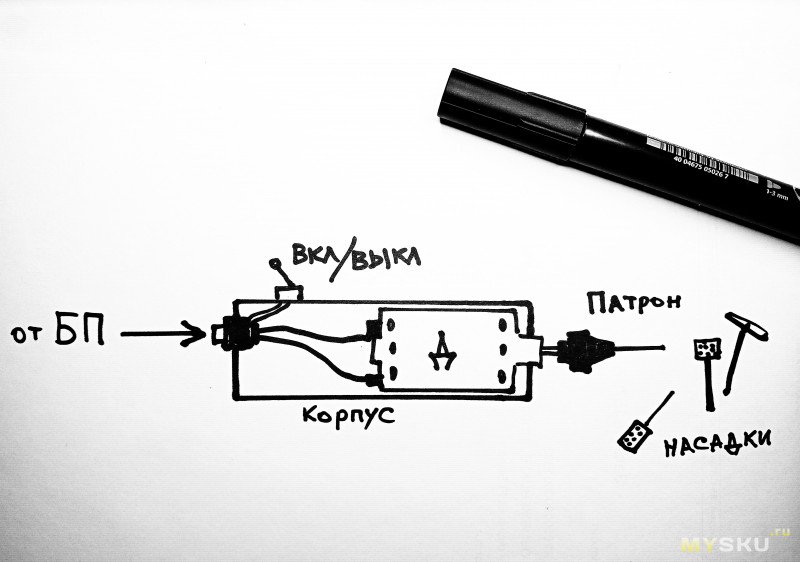

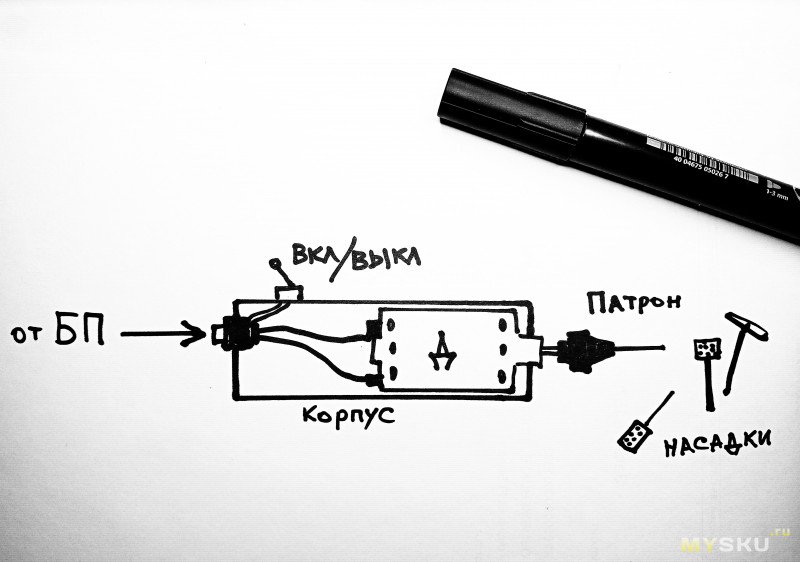

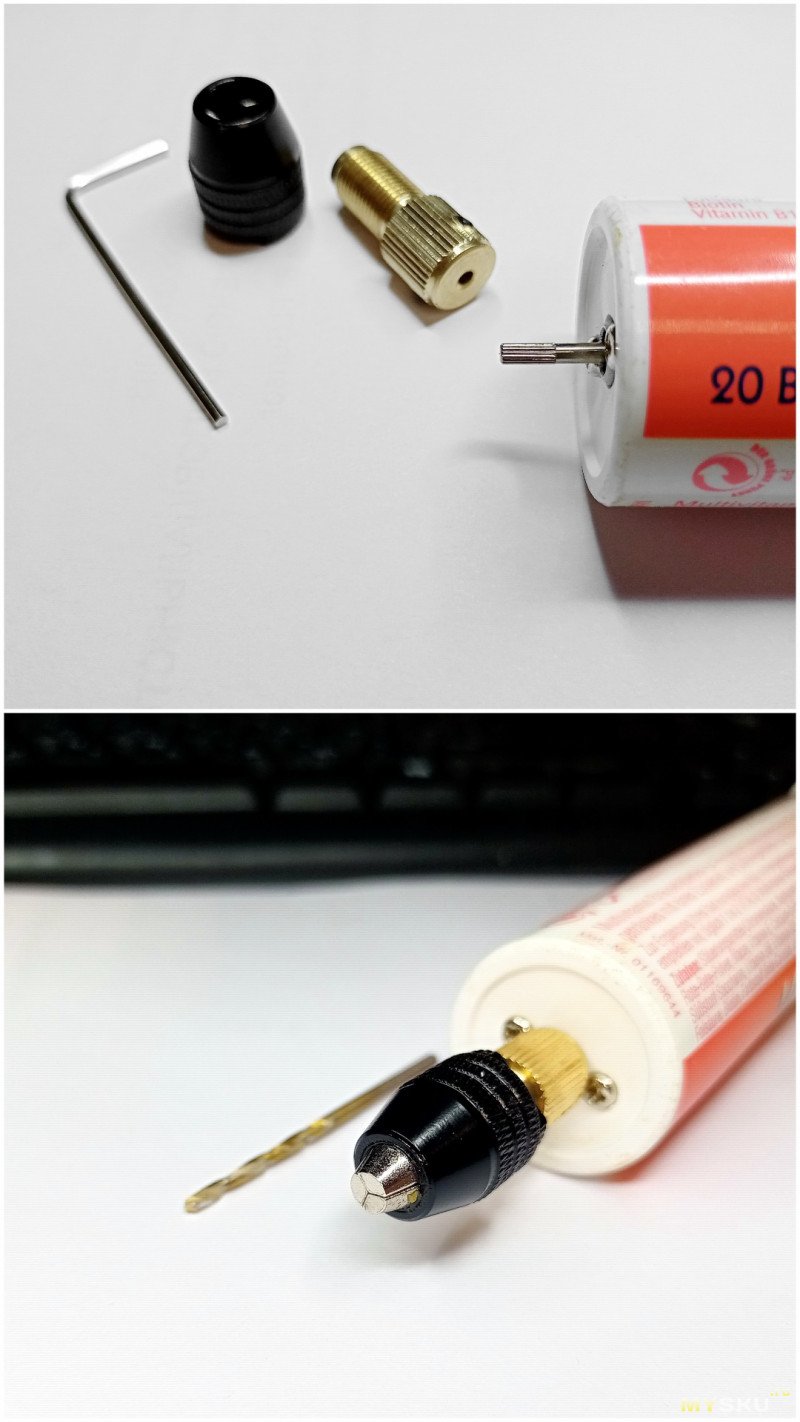

Конструктивно любая мини-дрель состоит из четырех элементов: корпуса с выключателем, двигателя (Д) коллекторного или безщеточного, патрона (цанги), источника питания. На вал двигателя насаживают маленький патрон. Или устанавливают цанговый зажим. От цанги я сразу отказался. Мне она не нравится. Поэтому был приобретен трехлепестковый патрон, который позволяет зажимать сверла и насадки с диаметром от 0,3 до 3,5 мм.

В качестве выключателя можно использовать как тумблер, так и кнопку — кому что нравится или что есть под рукой в наличии. Источник питания подбирается исходя из параметров двигателя. Можно даже установить литий-ионный аккумулятор и дрель будет автономной, не «привязанной» к блоку питания. Размеры корпуса также разнятся. Как правило, габариты мини-дрели меньше дремеля. Но «родственные связи» и задачи весьма схожи ибо оба инструмента используют высокооборотистые двигатели и ручную обработку заготовок.

В качестве выключателя можно использовать как тумблер, так и кнопку — кому что нравится или что есть под рукой в наличии. Источник питания подбирается исходя из параметров двигателя. Можно даже установить литий-ионный аккумулятор и дрель будет автономной, не «привязанной» к блоку питания. Размеры корпуса также разнятся. Как правило, габариты мини-дрели меньше дремеля. Но «родственные связи» и задачи весьма схожи ибо оба инструмента используют высокооборотистые двигатели и ручную обработку заготовок.

На этом вводная часть завершена, переходим к практике.

Отремонтировать нельзя выбрасывать

Идея сделать эту дрель у меня родилась случайно. Дочь передала свой эпилятор и попросила отремонтировать. Модель эпилятора — Rowenta EP-7910 FreshAir. Прибор весьма неплохой — прочный пластиковый корпус, внутри оснащен высокооборотистым коллекторным двигателем, на корпусе имеется переключатель скорости, трансформаторный блок питания на 13В 450мA. Причем, БП с хорошим мягким кабелем длиной 2,5 метра, что нынче редкость ибо многие производители бытовой техники сегодня экономят на всем, даже на проводах.

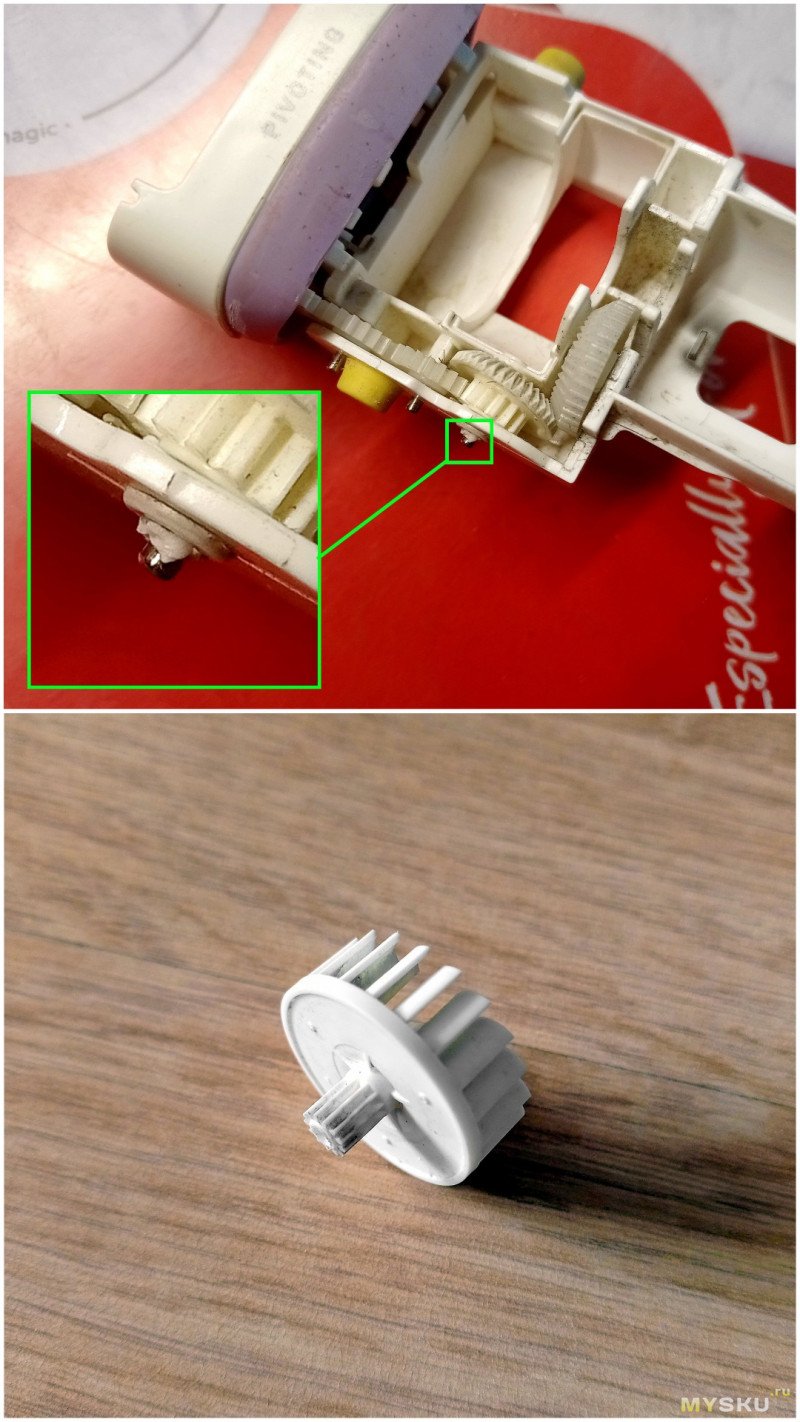

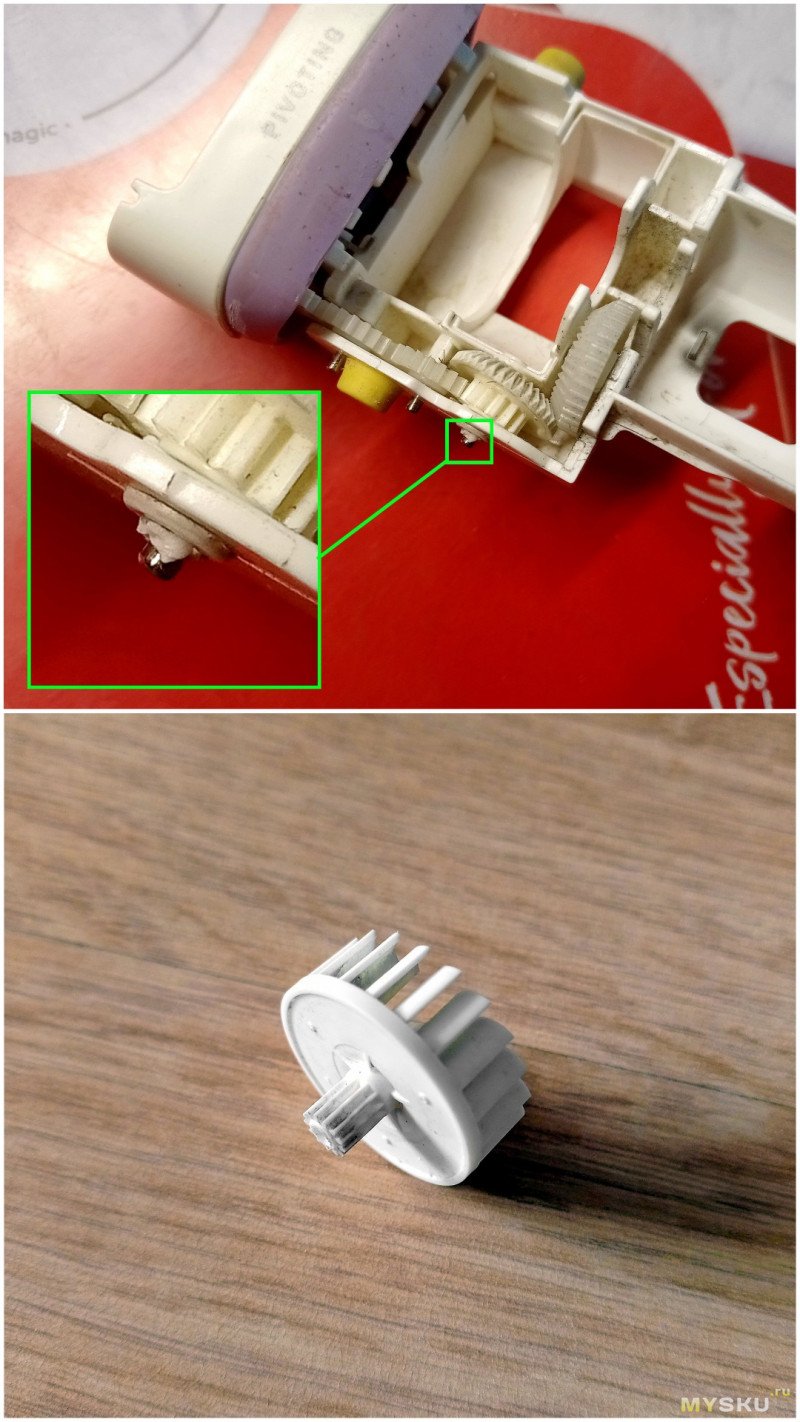

С инженерной точки зрения интересна реализация FreshAir — на корпусе сверху установлен своеобразный воздухозаборник, но «с точностью наоборот». Из него выходит поток холодного воздуха. Он охлаждает кожу и снимает болевые ощущения во время процедуры. Воздух нагнетает маленькая турбинка, насаженная на вал двигателя. Рабочая же насадка для удаления волос приводится во вращение через блок шестеренок.

С инженерной точки зрения интересна реализация FreshAir — на корпусе сверху установлен своеобразный воздухозаборник, но «с точностью наоборот». Из него выходит поток холодного воздуха. Он охлаждает кожу и снимает болевые ощущения во время процедуры. Воздух нагнетает маленькая турбинка, насаженная на вал двигателя. Рабочая же насадка для удаления волос приводится во вращение через блок шестеренок.

Вскрытие корпуса показало, что за много лет эксплуатации все пластиковые шестерни сохранились практически идеально. А вот металлическая ось одной из них проплавила в корпусе отверстие, шестерня перекосилась и перестала входить в зацепление с соседней. Результат — прибор включается, воздух нагнетается, а насадка «молчит», не вращается. Тут либо замена корпуса, либо покупка нового прибора. Правда, именно эту модель Rowenta уже не выпускает.

Вскрытие корпуса показало, что за много лет эксплуатации все пластиковые шестерни сохранились практически идеально. А вот металлическая ось одной из них проплавила в корпусе отверстие, шестерня перекосилась и перестала входить в зацепление с соседней. Результат — прибор включается, воздух нагнетается, а насадка «молчит», не вращается. Тут либо замена корпуса, либо покупка нового прибора. Правда, именно эту модель Rowenta уже не выпускает.

Поэтому было принято решение о покупке нового агрегата. Так мне достались «потрошки» от этого прибора и его блок питания.

«Я его слепила из того, что было»

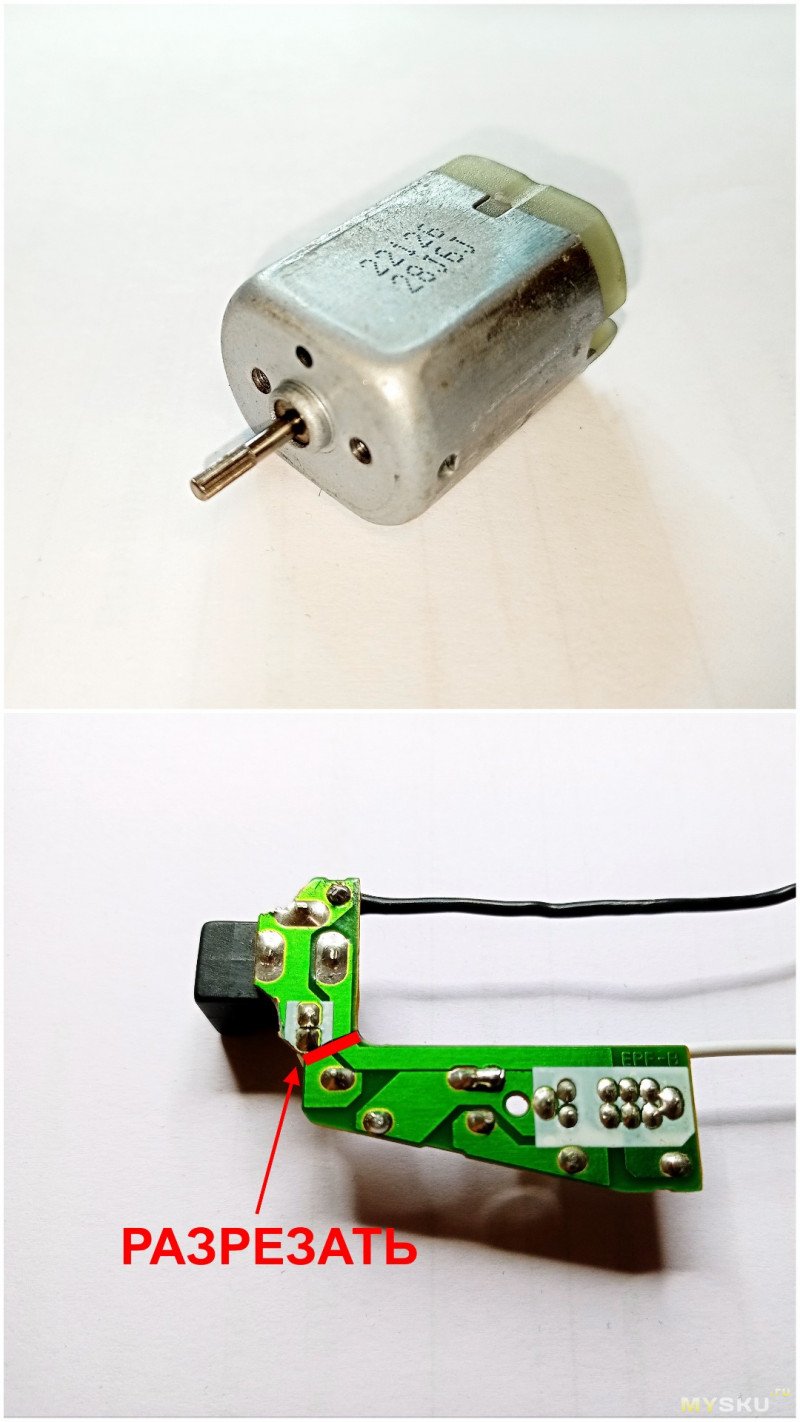

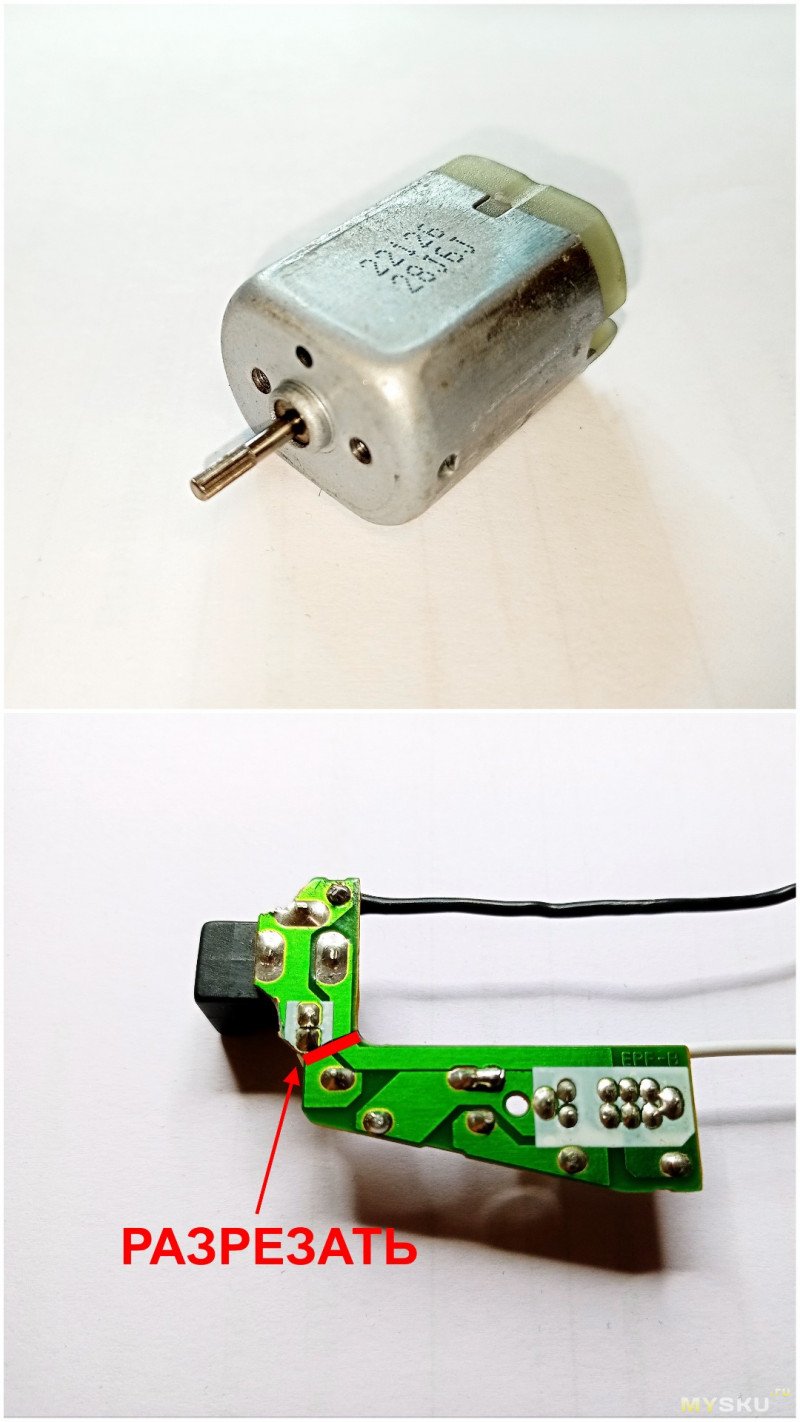

Итак, у меня в руках оказался микродвигатель и небольшая платка управления Г-образной формы. Последняя состояла из выпрямителя на двух диодах с переключателем скорости (полная и половинная скорость вращения). То бишь предполагалось два режима сверления. Двигатель с «бортовым номером» 22126 28J6J в поиске Гугла не нашелся. Поэтому точные технические параметры моторчика я не назову. По замерам вал двигателя имел диаметр 2 мм.

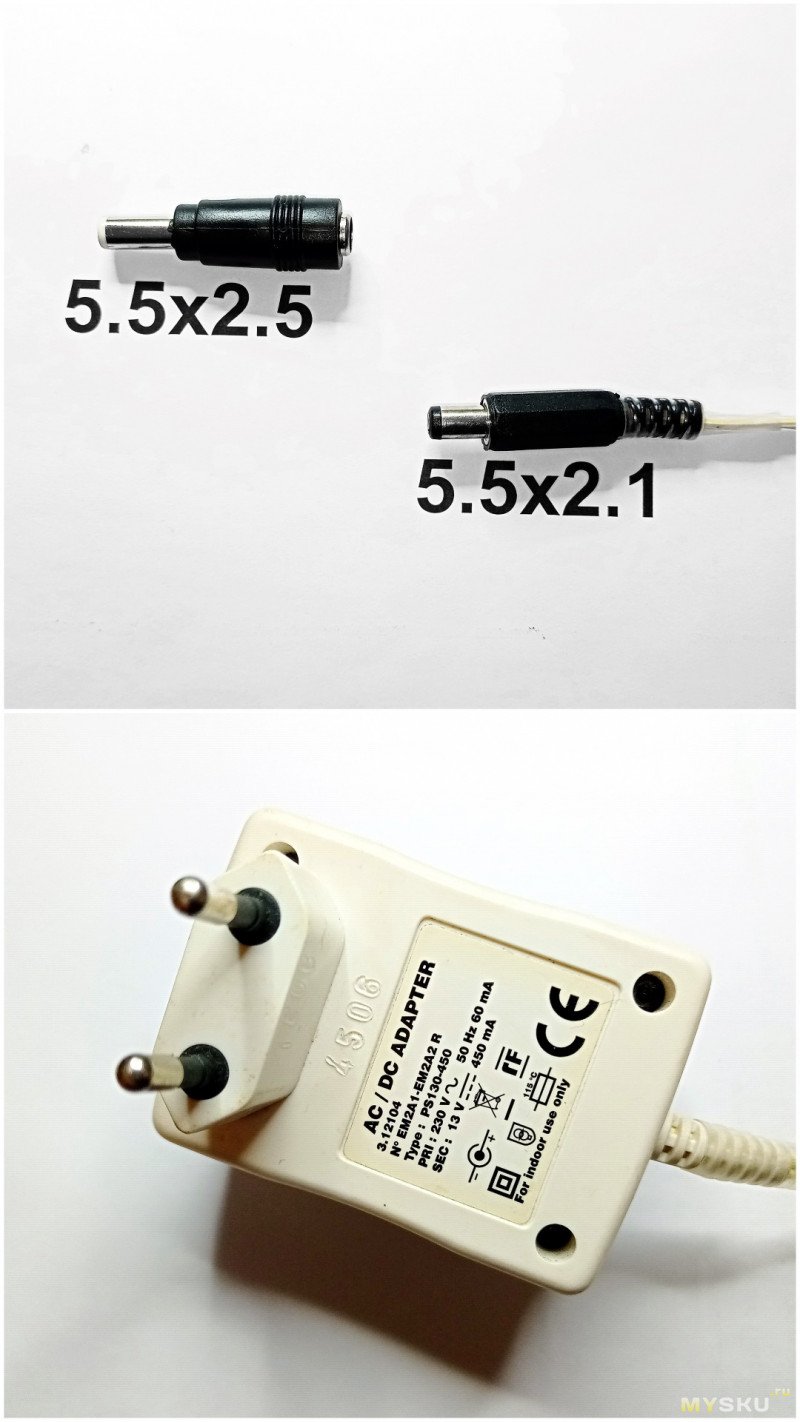

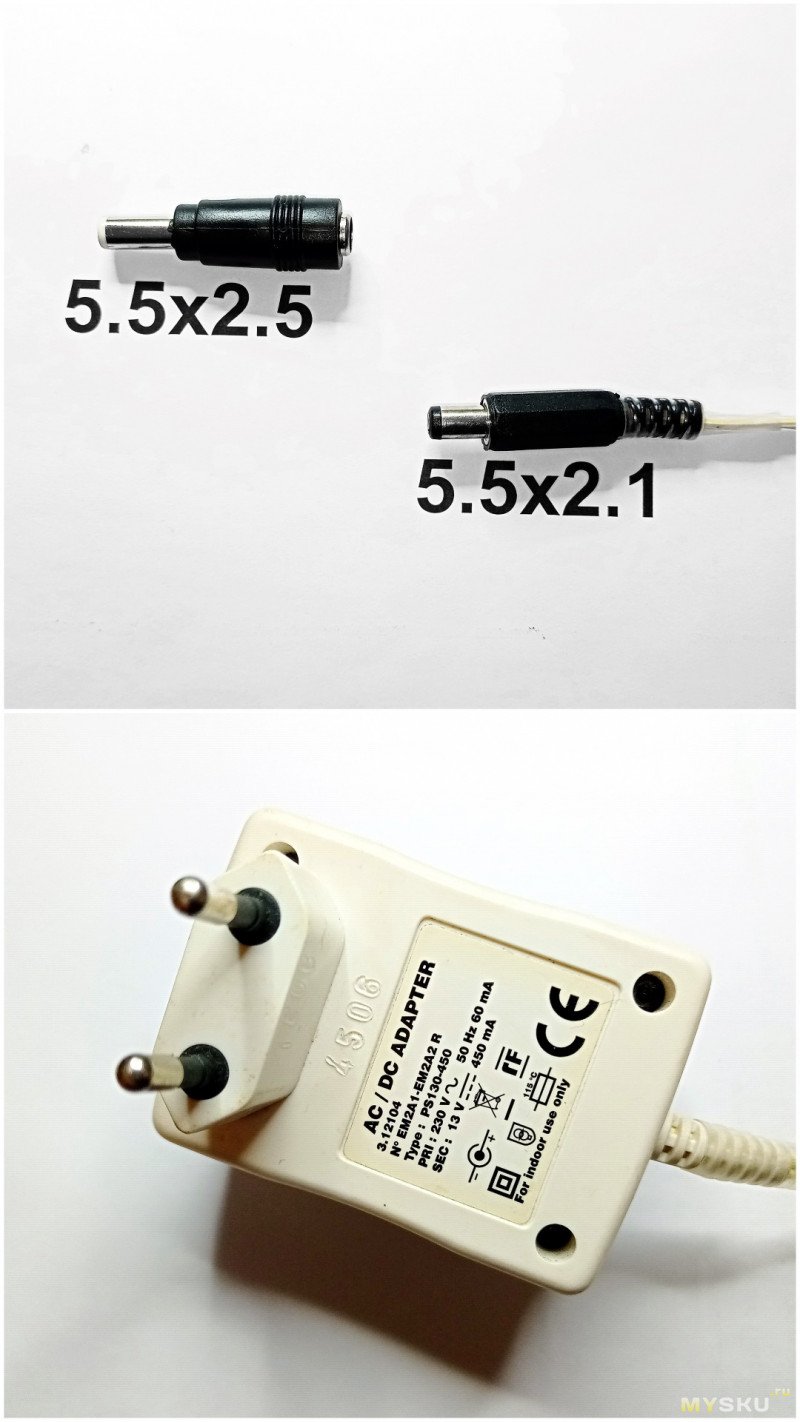

Плату пришлось разрезать на две части в узком «перешейке» иначе бы она не влезла в корпус (тубус) будущей микродрели. Эти две части были соединены проводниками по линии (+) и по линии (-). Кроме этого пришлось заменить родной и уже расшатанный штекер БП на более распространенный 5.5x2.1. Чтобы подключиться к штатному гнезду на плате я использовал переходник 5.5x2.5. Да, это «костыль», но отдельно заказывать штекер 5.5x2.5 с Алика мне было лень.

Плату пришлось разрезать на две части в узком «перешейке» иначе бы она не влезла в корпус (тубус) будущей микродрели. Эти две части были соединены проводниками по линии (+) и по линии (-). Кроме этого пришлось заменить родной и уже расшатанный штекер БП на более распространенный 5.5x2.1. Чтобы подключиться к штатному гнезду на плате я использовал переходник 5.5x2.5. Да, это «костыль», но отдельно заказывать штекер 5.5x2.5 с Алика мне было лень.

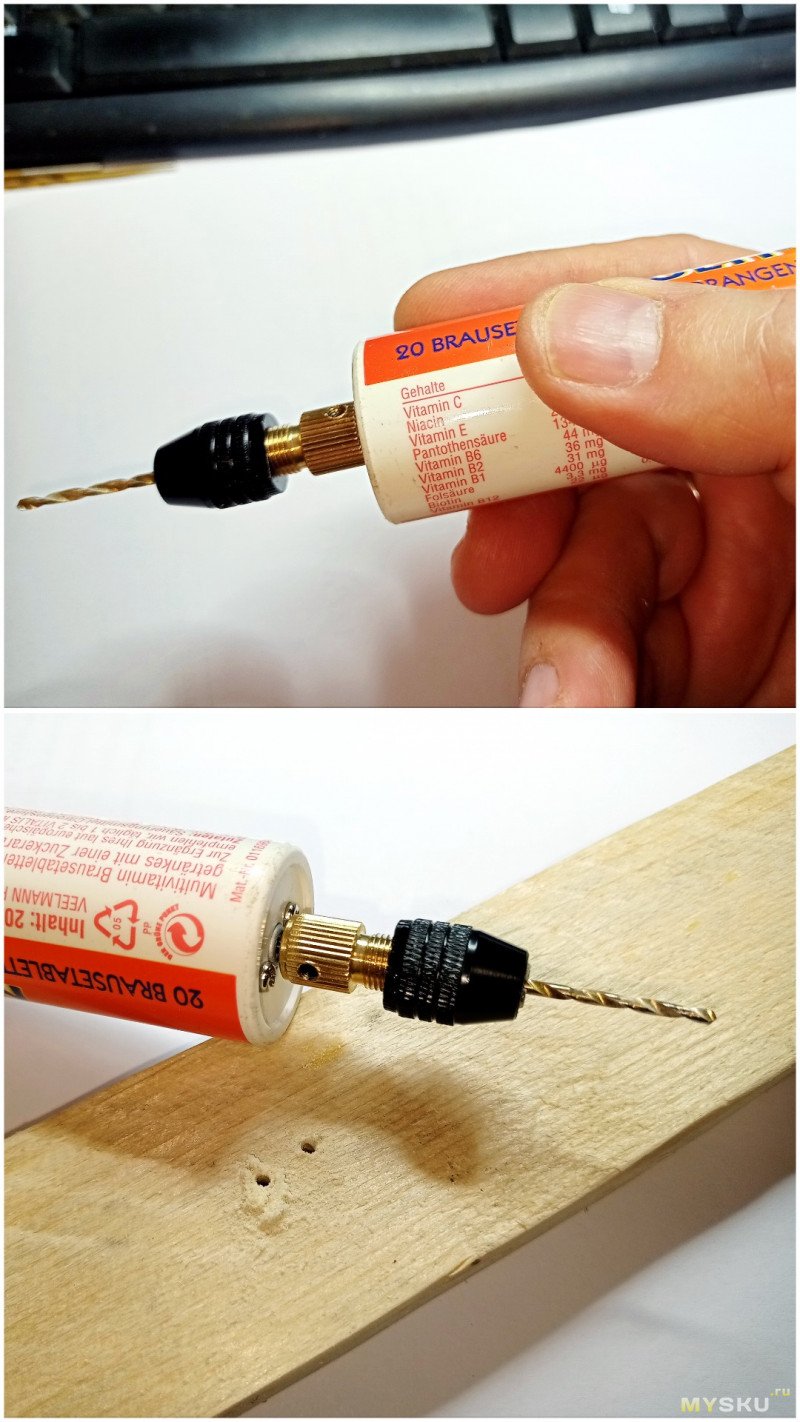

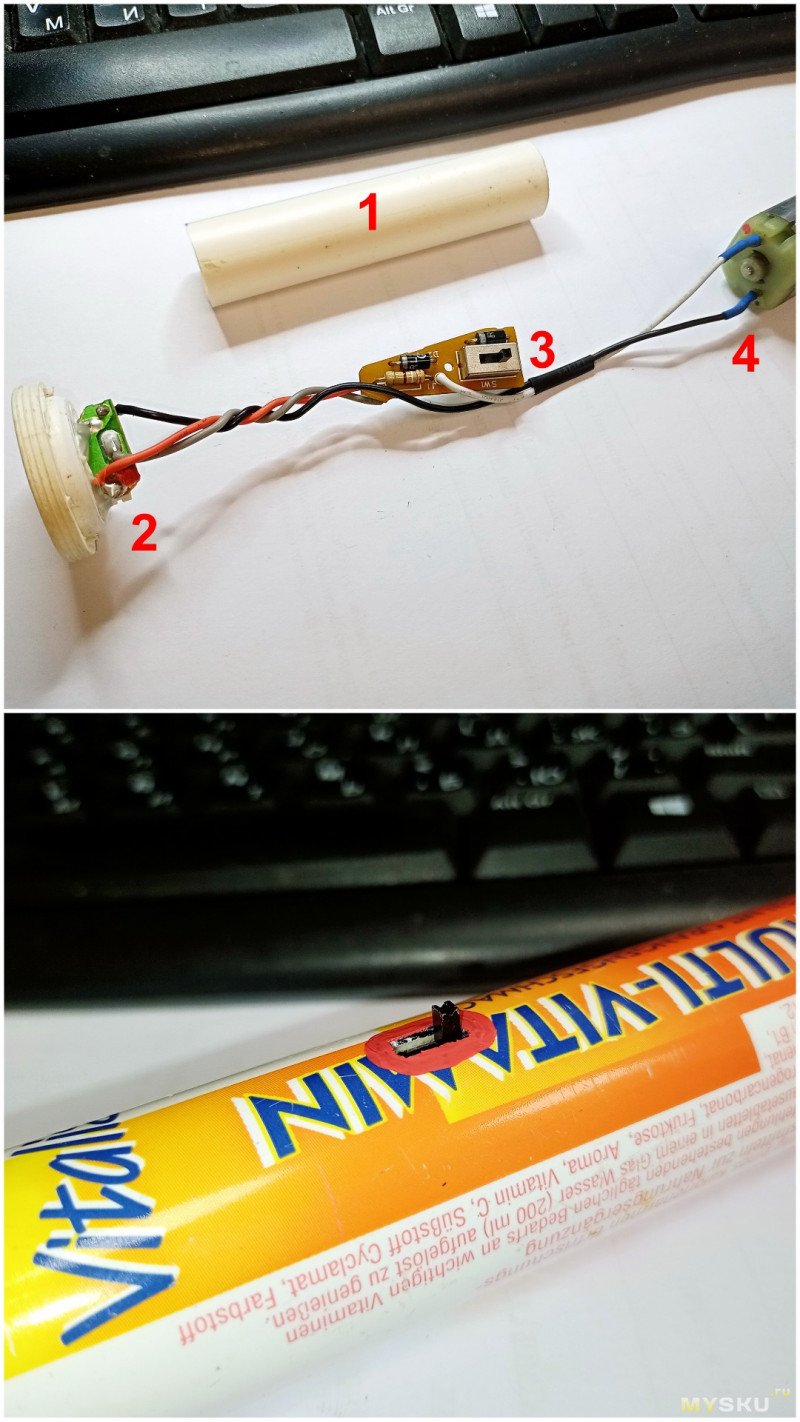

В качестве корпуса был использован пластиковый тубус от мультивитаминок. Наследие немецкой гуманитарки из 90-х за много лет не потеряло своих качеств — пластик был гибким и прочным. Сверху тубус закрывался мягкой полиэтиленовой пробкой-крышкой. Двигатель от эпилятора входил в тубус идеально. Более того, внутри тубуса оставалось еще пространство для крепления платы управления.

В качестве корпуса был использован пластиковый тубус от мультивитаминок. Наследие немецкой гуманитарки из 90-х за много лет не потеряло своих качеств — пластик был гибким и прочным. Сверху тубус закрывался мягкой полиэтиленовой пробкой-крышкой. Двигатель от эпилятора входил в тубус идеально. Более того, внутри тубуса оставалось еще пространство для крепления платы управления.

Для крепления моторчика в тубусе по центру было сделано отверстие. Затем красным строительным маркером на корпусе микро-двигателя были отмечены отверстия крепления (густо обмазаны по кругу). Приложив двигатель к торцу тубуса, я получил места для высверловки двух отверстий. Через эти дырочки двигатель был закреплен с помощью винтов.

Для крепления моторчика в тубусе по центру было сделано отверстие. Затем красным строительным маркером на корпусе микро-двигателя были отмечены отверстия крепления (густо обмазаны по кругу). Приложив двигатель к торцу тубуса, я получил места для высверловки двух отверстий. Через эти дырочки двигатель был закреплен с помощью винтов.

Сборка агрегата

Сборка агрегата

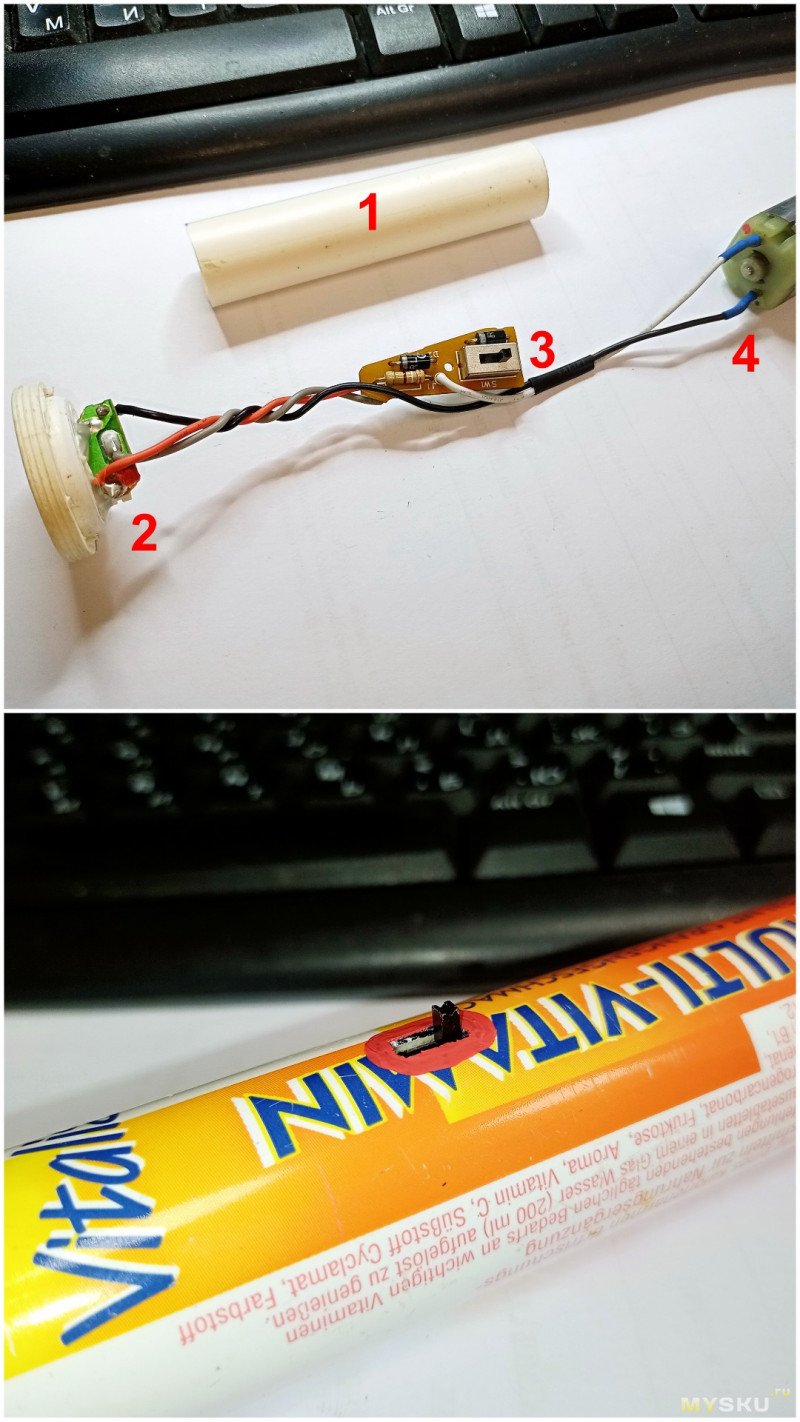

Остается применить навыкирукоблудства рукоделия и с помощью термоклея закрепить все элементы будущей микродрели внутри корпуса-тубуса. Чтобы прочнее прижать плату управления (3) изнутри к стенкам корпуса, я воспользовался обрезком пластиковой трубки (1) диаметром 20 мм. Часть платы с гнездом питания 5.5x2.5 для подключения БП (2) зафиксировал термоклеем в пробке-крышке. Двигатель микродрели (4) и вышеназванные элементы можно лицезреть на фото ниже.

Для штатного трехпозиционного переключателя (ВКЛ-50%-100%) в тубусе заранее сделал вырез. Все узлы поочередно поместил в корпус — вначале двигатель (сразу закрепил винтами с торца), затем плату управления с переключателем (точно напротив выреза в корпусе), вставил пластиковую трубку. Все это безобразие залил термоклеем и, когда клей остыл, закрыл пробкой-крышкой.

Для штатного трехпозиционного переключателя (ВКЛ-50%-100%) в тубусе заранее сделал вырез. Все узлы поочередно поместил в корпус — вначале двигатель (сразу закрепил винтами с торца), затем плату управления с переключателем (точно напротив выреза в корпусе), вставил пластиковую трубку. Все это безобразие залил термоклеем и, когда клей остыл, закрыл пробкой-крышкой.

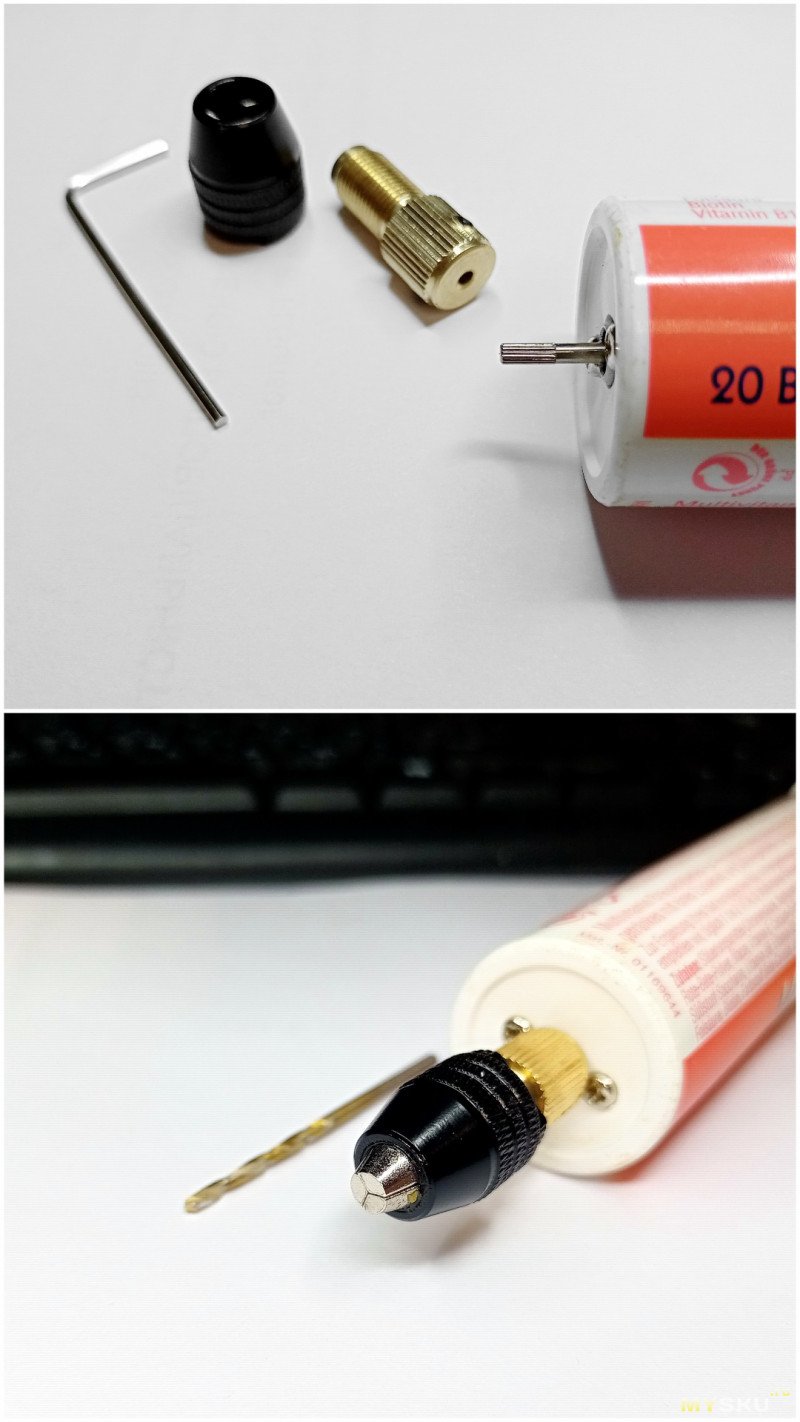

Последний шаг — установка патрона на вал двигателя. Приобретал его в прошлом году здесь.

Последний шаг — установка патрона на вал двигателя. Приобретал его в прошлом году здесь.

У продавца есть патроны под валы на 2,0 / 2,35 / 3,0 / 3,17 / 5,0 мм (мини-сверлильный патрон 0,3-3,2 мм, с шестигранным ключом в комплекте). Качество патрона хорошее. Единственное, я капнул несколько капель машинного масла на «лепестки» и на саму резьбу, чтобы патрон работал мягче.

У продавца есть патроны под валы на 2,0 / 2,35 / 3,0 / 3,17 / 5,0 мм (мини-сверлильный патрон 0,3-3,2 мм, с шестигранным ключом в комплекте). Качество патрона хорошее. Единственное, я капнул несколько капель машинного масла на «лепестки» и на саму резьбу, чтобы патрон работал мягче.

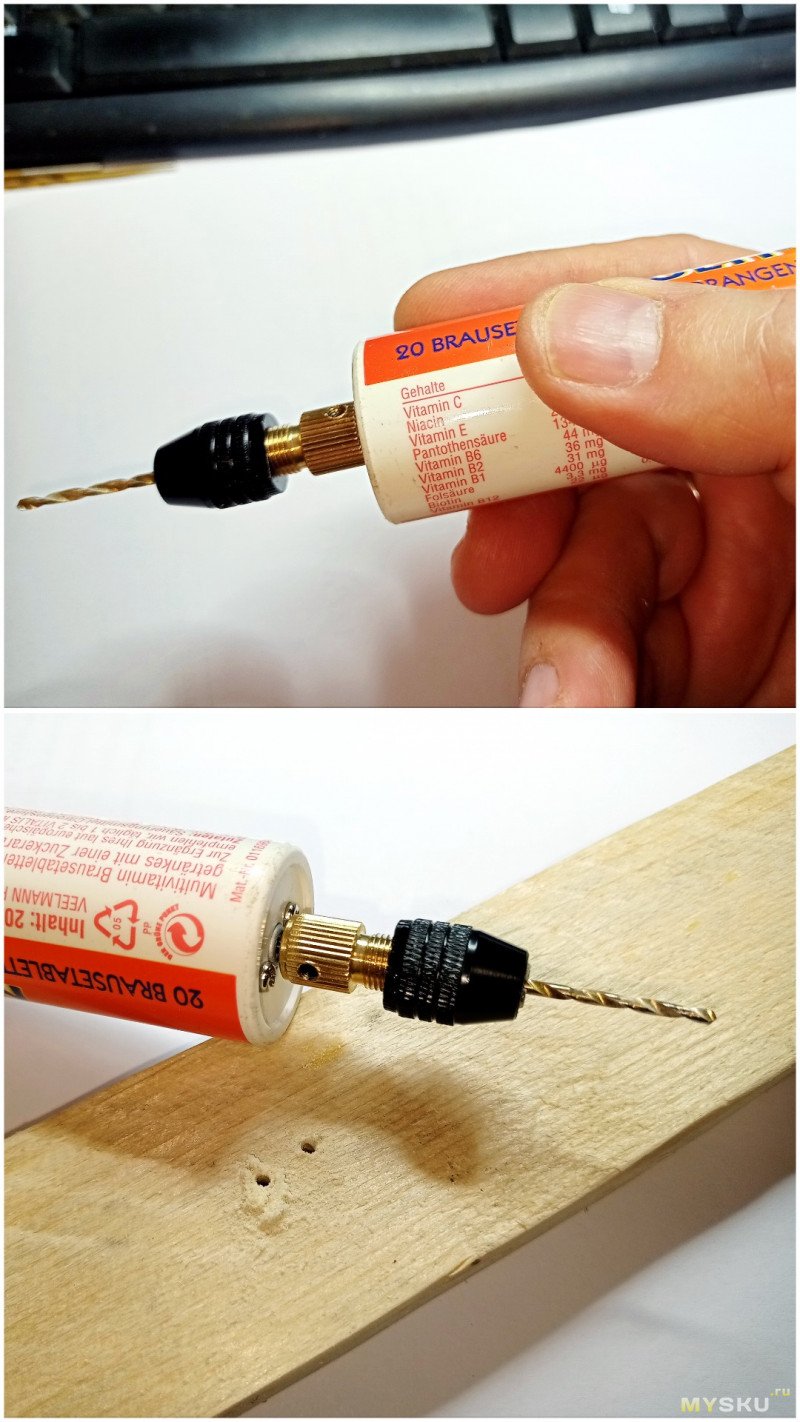

Пробуем в деле

Пробуем в деле

В руке мини-дрель лежит неплохо. Сверление древесины, пластика, алюминия не вызывает трудностей как на половинных, так и на полных оборотах. Единственный минус — корпус. Из-за него чуть-чуть «гуляет» тонкий пластик на торцевом креплении двигателя. Отчего при включении агрегата появляется незначительный эксцентриситет (отклонение от оси сверления). Будь потолще и попрочнеестарый таз корпус моей дрели все было бы идеально.

Пробовал поработать миниатюрным отрезным диском с алмазным напылением. Но тут возникла проблема — у меня не оказалось центрирующих шайб. Поэтому на диске шла вибрация. Рисковать я не стал…

Пробовал поработать миниатюрным отрезным диском с алмазным напылением. Но тут возникла проблема — у меня не оказалось центрирующих шайб. Поэтому на диске шла вибрация. Рисковать я не стал…

Третий тест — заточка сверл. Я не спец в этом деле, знаю только основы. Но набор из 10 китайских сверл с Алиэкспресс для ручной мини-дрели «поражал воображение». Восемь из 10 сверл были заточены

Третий тест — заточка сверл. Я не спец в этом деле, знаю только основы. Но набор из 10 китайских сверл с Алиэкспресс для ручной мини-дрели «поражал воображение». Восемь из 10 сверл были заточены хрен знает как попало. Пришлось перетачивать. С этой задачей мне удалось справиться где-то за 30 минут.

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

Подытожим. Если у вас в хозяйстве нет мини-дрели, то присмотритесь к «домашним вещам». Например, к старому игрушечному автомобилю с электродвигателем, у которого сломаны шестерни. Ведь из достаточно мощного или высокоскоростного электромоторчика может получится замечательный инструмент!

На этом у меня все!

Всем удачи и бобра! ©

Конструктивно любая мини-дрель состоит из четырех элементов: корпуса с выключателем, двигателя (Д) коллекторного или безщеточного, патрона (цанги), источника питания. На вал двигателя насаживают маленький патрон. Или устанавливают цанговый зажим. От цанги я сразу отказался. Мне она не нравится. Поэтому был приобретен трехлепестковый патрон, который позволяет зажимать сверла и насадки с диаметром от 0,3 до 3,5 мм.

В качестве выключателя можно использовать как тумблер, так и кнопку — кому что нравится или что есть под рукой в наличии. Источник питания подбирается исходя из параметров двигателя. Можно даже установить литий-ионный аккумулятор и дрель будет автономной, не «привязанной» к блоку питания. Размеры корпуса также разнятся. Как правило, габариты мини-дрели меньше дремеля. Но «родственные связи» и задачи весьма схожи ибо оба инструмента используют высокооборотистые двигатели и ручную обработку заготовок.

В качестве выключателя можно использовать как тумблер, так и кнопку — кому что нравится или что есть под рукой в наличии. Источник питания подбирается исходя из параметров двигателя. Можно даже установить литий-ионный аккумулятор и дрель будет автономной, не «привязанной» к блоку питания. Размеры корпуса также разнятся. Как правило, габариты мини-дрели меньше дремеля. Но «родственные связи» и задачи весьма схожи ибо оба инструмента используют высокооборотистые двигатели и ручную обработку заготовок.На этом вводная часть завершена, переходим к практике.

Отремонтировать нельзя выбрасывать

Идея сделать эту дрель у меня родилась случайно. Дочь передала свой эпилятор и попросила отремонтировать. Модель эпилятора — Rowenta EP-7910 FreshAir. Прибор весьма неплохой — прочный пластиковый корпус, внутри оснащен высокооборотистым коллекторным двигателем, на корпусе имеется переключатель скорости, трансформаторный блок питания на 13В 450мA. Причем, БП с хорошим мягким кабелем длиной 2,5 метра, что нынче редкость ибо многие производители бытовой техники сегодня экономят на всем, даже на проводах.

С инженерной точки зрения интересна реализация FreshAir — на корпусе сверху установлен своеобразный воздухозаборник, но «с точностью наоборот». Из него выходит поток холодного воздуха. Он охлаждает кожу и снимает болевые ощущения во время процедуры. Воздух нагнетает маленькая турбинка, насаженная на вал двигателя. Рабочая же насадка для удаления волос приводится во вращение через блок шестеренок.

С инженерной точки зрения интересна реализация FreshAir — на корпусе сверху установлен своеобразный воздухозаборник, но «с точностью наоборот». Из него выходит поток холодного воздуха. Он охлаждает кожу и снимает болевые ощущения во время процедуры. Воздух нагнетает маленькая турбинка, насаженная на вал двигателя. Рабочая же насадка для удаления волос приводится во вращение через блок шестеренок. Вскрытие корпуса показало, что за много лет эксплуатации все пластиковые шестерни сохранились практически идеально. А вот металлическая ось одной из них проплавила в корпусе отверстие, шестерня перекосилась и перестала входить в зацепление с соседней. Результат — прибор включается, воздух нагнетается, а насадка «молчит», не вращается. Тут либо замена корпуса, либо покупка нового прибора. Правда, именно эту модель Rowenta уже не выпускает.

Вскрытие корпуса показало, что за много лет эксплуатации все пластиковые шестерни сохранились практически идеально. А вот металлическая ось одной из них проплавила в корпусе отверстие, шестерня перекосилась и перестала входить в зацепление с соседней. Результат — прибор включается, воздух нагнетается, а насадка «молчит», не вращается. Тут либо замена корпуса, либо покупка нового прибора. Правда, именно эту модель Rowenta уже не выпускает.Поэтому было принято решение о покупке нового агрегата. Так мне достались «потрошки» от этого прибора и его блок питания.

«Я его слепила из того, что было»

Итак, у меня в руках оказался микродвигатель и небольшая платка управления Г-образной формы. Последняя состояла из выпрямителя на двух диодах с переключателем скорости (полная и половинная скорость вращения). То бишь предполагалось два режима сверления. Двигатель с «бортовым номером» 22126 28J6J в поиске Гугла не нашелся. Поэтому точные технические параметры моторчика я не назову. По замерам вал двигателя имел диаметр 2 мм.

Плату пришлось разрезать на две части в узком «перешейке» иначе бы она не влезла в корпус (тубус) будущей микродрели. Эти две части были соединены проводниками по линии (+) и по линии (-). Кроме этого пришлось заменить родной и уже расшатанный штекер БП на более распространенный 5.5x2.1. Чтобы подключиться к штатному гнезду на плате я использовал переходник 5.5x2.5. Да, это «костыль», но отдельно заказывать штекер 5.5x2.5 с Алика мне было лень.

Плату пришлось разрезать на две части в узком «перешейке» иначе бы она не влезла в корпус (тубус) будущей микродрели. Эти две части были соединены проводниками по линии (+) и по линии (-). Кроме этого пришлось заменить родной и уже расшатанный штекер БП на более распространенный 5.5x2.1. Чтобы подключиться к штатному гнезду на плате я использовал переходник 5.5x2.5. Да, это «костыль», но отдельно заказывать штекер 5.5x2.5 с Алика мне было лень. В качестве корпуса был использован пластиковый тубус от мультивитаминок. Наследие немецкой гуманитарки из 90-х за много лет не потеряло своих качеств — пластик был гибким и прочным. Сверху тубус закрывался мягкой полиэтиленовой пробкой-крышкой. Двигатель от эпилятора входил в тубус идеально. Более того, внутри тубуса оставалось еще пространство для крепления платы управления.

В качестве корпуса был использован пластиковый тубус от мультивитаминок. Наследие немецкой гуманитарки из 90-х за много лет не потеряло своих качеств — пластик был гибким и прочным. Сверху тубус закрывался мягкой полиэтиленовой пробкой-крышкой. Двигатель от эпилятора входил в тубус идеально. Более того, внутри тубуса оставалось еще пространство для крепления платы управления. Для крепления моторчика в тубусе по центру было сделано отверстие. Затем красным строительным маркером на корпусе микро-двигателя были отмечены отверстия крепления (густо обмазаны по кругу). Приложив двигатель к торцу тубуса, я получил места для высверловки двух отверстий. Через эти дырочки двигатель был закреплен с помощью винтов.

Для крепления моторчика в тубусе по центру было сделано отверстие. Затем красным строительным маркером на корпусе микро-двигателя были отмечены отверстия крепления (густо обмазаны по кругу). Приложив двигатель к торцу тубуса, я получил места для высверловки двух отверстий. Через эти дырочки двигатель был закреплен с помощью винтов. Сборка агрегата

Сборка агрегатаОстается применить навыки

Для штатного трехпозиционного переключателя (ВКЛ-50%-100%) в тубусе заранее сделал вырез. Все узлы поочередно поместил в корпус — вначале двигатель (сразу закрепил винтами с торца), затем плату управления с переключателем (точно напротив выреза в корпусе), вставил пластиковую трубку. Все это безобразие залил термоклеем и, когда клей остыл, закрыл пробкой-крышкой.

Для штатного трехпозиционного переключателя (ВКЛ-50%-100%) в тубусе заранее сделал вырез. Все узлы поочередно поместил в корпус — вначале двигатель (сразу закрепил винтами с торца), затем плату управления с переключателем (точно напротив выреза в корпусе), вставил пластиковую трубку. Все это безобразие залил термоклеем и, когда клей остыл, закрыл пробкой-крышкой. Последний шаг — установка патрона на вал двигателя. Приобретал его в прошлом году здесь.

Последний шаг — установка патрона на вал двигателя. Приобретал его в прошлом году здесь.  У продавца есть патроны под валы на 2,0 / 2,35 / 3,0 / 3,17 / 5,0 мм (мини-сверлильный патрон 0,3-3,2 мм, с шестигранным ключом в комплекте). Качество патрона хорошее. Единственное, я капнул несколько капель машинного масла на «лепестки» и на саму резьбу, чтобы патрон работал мягче.

У продавца есть патроны под валы на 2,0 / 2,35 / 3,0 / 3,17 / 5,0 мм (мини-сверлильный патрон 0,3-3,2 мм, с шестигранным ключом в комплекте). Качество патрона хорошее. Единственное, я капнул несколько капель машинного масла на «лепестки» и на саму резьбу, чтобы патрон работал мягче. Пробуем в деле

Пробуем в делеВ руке мини-дрель лежит неплохо. Сверление древесины, пластика, алюминия не вызывает трудностей как на половинных, так и на полных оборотах. Единственный минус — корпус. Из-за него чуть-чуть «гуляет» тонкий пластик на торцевом креплении двигателя. Отчего при включении агрегата появляется незначительный эксцентриситет (отклонение от оси сверления). Будь потолще и попрочнее

Пробовал поработать миниатюрным отрезным диском с алмазным напылением. Но тут возникла проблема — у меня не оказалось центрирующих шайб. Поэтому на диске шла вибрация. Рисковать я не стал…

Пробовал поработать миниатюрным отрезным диском с алмазным напылением. Но тут возникла проблема — у меня не оказалось центрирующих шайб. Поэтому на диске шла вибрация. Рисковать я не стал…  Третий тест — заточка сверл. Я не спец в этом деле, знаю только основы. Но набор из 10 китайских сверл с Алиэкспресс для ручной мини-дрели «поражал воображение». Восемь из 10 сверл были заточены

Третий тест — заточка сверл. Я не спец в этом деле, знаю только основы. Но набор из 10 китайских сверл с Алиэкспресс для ручной мини-дрели «поражал воображение». Восемь из 10 сверл были заточены  ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ Подытожим. Если у вас в хозяйстве нет мини-дрели, то присмотритесь к «домашним вещам». Например, к старому игрушечному автомобилю с электродвигателем, у которого сломаны шестерни. Ведь из достаточно мощного или высокоскоростного электромоторчика может получится замечательный инструмент!

Плюсы

Быстро, дешево. Затраты составили $1.79 (зажимной мини-патрон).

Минусы

Тонкий пластиковый корпус.

На этом у меня все!

Всем удачи и бобра! ©

Самые обсуждаемые обзоры

| +54 |

2306

65

|

| +115 |

4218

132

|

| +99 |

2782

60

|

там же ABS-пластик.

самый надежный качественный клей для него можно сделать просто растворив кусочки ABS в ацетоне (или каком-нибудь другом сильном растворителе).

надо бы подумать о том, что можно делать с боковой нагрузкой на ту ось. из-за нагрузки возникло трение, которое и размягчило пластик в месте контакта. потому что ситуация повторится, т.к. причины не устранены.

Ацетон — это ацетон:

Оно не может стать «другим», с другими свойствами. Ищите причину «нерастворяемости» в материалах, которые пытаетесь растворить.

Отличие в запахе (кажущееся, очень возможно) можно объяснить либо наличием в «старом» ацетоне примесей, обусловленных изменением технологии его получения, либо, что более вероятно, «сбоями в памяти». В вашей «памяти». :)

В «старые добрые» времена ацетон производится способами, практически не исключавшими наличия в нём примесей сторонних веществ.

Современный ацетон — продукт химического синтеза, и привычного вам «старого» запаха в нём может и не быть вследствие отсутствия примесей, неизбежно присутствовавших в незначительных количествах в продуктах ректификации.

Так что запах «старого» и современного ацетонов может, теоретически, отличаться даже при непосредственном, а не «по памяти», их сравнении, но на химических свойства ацетона это отразиться не могло (см. химическую формулу ацетона).

А вот состав линолеумов изменился с «тех самых» пор кардинально…

Ну и по поводу линолеума «древнего выпуска»: во-первых, я сомневаюсь, что у вас он такой уж «древний» — то есть, тот самый, который точно растворялся «старым» ацетоном.

А во-вторых, если он именно такой — как он изменился за десятилетия «хранения», если его свойства — наблюдаемые, по крайней мере — уже «тогда» существенно менялись буквально за несколько лет?

Я по-русски написал, что перепробовал все типы и виды линолеума, которые смог найти, в том числе и те, которые выбрасывали после ремонтов в квартирах, естественно там образцам линолеума не один десяток лет).

Ну, а если вы такой крупный «знаток химии» — ради Бога.

«Какие ваши доказательства?..» ©

Вы с чего вообще взяли, что «не один десяток лет»? И что эти «образцы» имеют хоть какое-то отношение к тому линолеуму, что и в самом деле растворялся в ацетоне?

Домыслы… да и только…

Да вообще не нужно быть «знатоком химии», сынок, чтобы понимать, что нет и быть не может никакого «другого ацетона».

Ацетон — это химическое вещество. Он не может изменяться со временем, просто по определению.

А вот линолеум — это строительный материал, напольное покрытие. И его химический состав может меняться хоть каждую секунду…

К слову, «сынку» восьмой десяток давно пошел… Будь здоров, не кашляй больше…

И незаслуженный минус господину dgin не могу убрать, голосование окончено.

А он прав однозначно. То, что сейчас продают с надписью «ацетон» — это всё, что угодно, но не ацетон.Примесь запаха бывает у некоторых производителей. Но свойства поменялись в худшую сторону.

Кто там выше писал: Это совершенно верно. У меня со старых запасов ещё осталось полбутылки настоящего ацетона.У него и запах приятный, в отличии от того, что ныне в продаже. А то, что он настоящий — так он в фирменной советской зеленой литрухе с маркировкой ЧДА. Отец с работы приносил. Кстати из лаборатории завода по производству линолеума )) Это камень в огород критика выше ))

Сода + графит + суперклей. Вместо графита можно тонер лазерного принтера.

Топик из разряда «когда коту делать нечего...»

лучше всего от автомобильного пылесоса, если закусывает то БП от ноутбука в защиту уходит.

Купил за 1000р на распродаже дремель + починил жене валяющийся давно маникюрный фрезер они по 8 баксов на али на распродаже были.

Дремелем неудобно сверлить платы, зато удобно маникюрной машинкой

https://aliexpress.ru/item/item/4001199652811.html -вот таким заменил моторчик, нормальный, с угольными щетками.

https://aliexpress.ru/item/item/33014745417.html — вот такая машинка, их 2 варианта, берите тот что с алюминевой крышкой там мощнее движок и диаметр на 1мм больше

да, гравер у меня есть, и 3 «сверлилки» из моторов, и вот ими пользуюсь чаще.

Забиватиь гвозди микроскопом умеют уже не только лишь все!

А вот сверлить! Блин… Где-то у меня такая станина как раз пылилась…

Присмотритесь ещё к центровке свёрл или насадок в патроне, на разных диаметрах может чуть криво зажимать, точность у них ужасная… С десяток перепробовал, дорогих и дешёвых. Один даже разлетелся на куски при вращении, пара треснула…

Кстати, на Али не встречали?

Не знаю, подойдут для сверления или нет.

Я вот что-то типа такого хочу.

Купил 3Д принтер, кое-что в напечатанных моделях надо подтачивать.

Очень хорошее качество. Вырезал канавки в акриле «на ура». Фреза с острым кончиком (копье) справилась с нержавейкой. Хотя пришлось повозиться — делал отверстие диаметром 4 мм.

Количество меньше, но зато почти даром.

Специально покупал для минидрели на одном 18650.

Впрочем, для самоделки из обзора это тоже лучший инструмент. Ставить на неё инструмент с диаметром больше 6-7 мм — из области плацебо, движок не то, что слабый, он никакой.

Повеселил отрезной диск, его здесь только без нагрузки крутить. Даже минидрели 130 ватт для диска маловато, а это в пару десятков раз мощнее.

Сознайтесь, вы специально пустили приборчик в расход, чтобы вам достался двигатель? ;-)

Но впрессовывать втулки никогда не делал.

Это дорого так-то. Поэтому только щеточные моторы для поделок. Ну или ремень, редуктор уже.

Мелочь вообще недорогая на 200 Вт. На 110В даже 20к оборотов выдают. Обычно 500Вт берут, 22 бакса голый мотор, около 45 комплект с питальником (с регулировкой естественно оборотов). Притом в 50 входит еще комплект цанг, удобно, т.к. часто сверла и фрезы будут в них же и торчать и менять можно быстро. ER11 все, но вроде 16-ые тоже есть, но как-то страшно их в такое ставить, надо колхозить кожух тогда уже из бутылки хотя бы. Все нетяжелое и небольшое, очень выгодно доставлять.

Бесщеточную мелочь вообще разве есть смысл брать? Если 80мм взрослый шпиндель на 800Вт стоит не дороже, но конечно вес 4-5кг. Частотник конечно сильно накрутит цену, но его всегда легко продать будет за сколько купил. Зато сразу подшипники с размерами, всегда можно заменить на качественные, но и по умолчанию стоят неплохие. Можно 65мм взять, но в среднем дороже. Все мелкие шпиндели дорогие, а высокоскоростные (30-60к) уже от 200 баксов будут, но зато ими водить можно без страха получить обратку. Самые дешевые 800-1.5кВт по 4-5кг без изоляции и на воде, полный фарш без основания выйдет не сильно дороже мелкого бесщеточника, зато и обороты выставляешь, и плавный старт приятный, и тормозить можно как привычно и еще куча настроек.

200 и 270 выкинул(((

Теперь — «Сборка агрегата». Агрегата, Карл!

Раньше я встречал рабочую универсальную схему…

А вот был бы готовый модуль, было бы класс!

А вот про модуль не слышал — не нужно мне.

на скоростьна установку патрона. Разница с диаметром вала весьма незначительна, патрон надевается легко и прочно фиксируются винтами.