3Д принтер Z-Bolt

Здравствуйте, товарищи!

Давно собирался написать этот обзор т.к. принтер весьма интересный, но руки все как-то не доходили. Однако, видимо всему свое время, так что всем кому это интересно предлагаю ознакомиться :) (ахтунг! много фото)

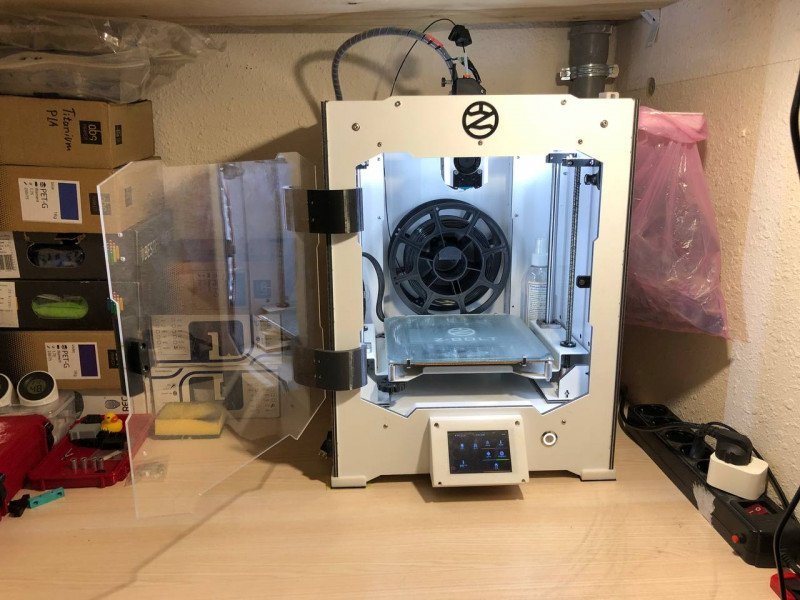

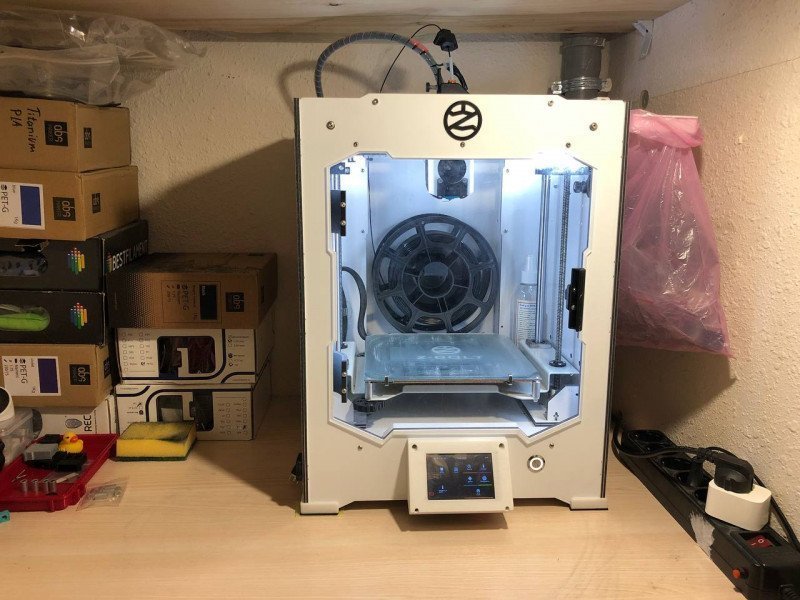

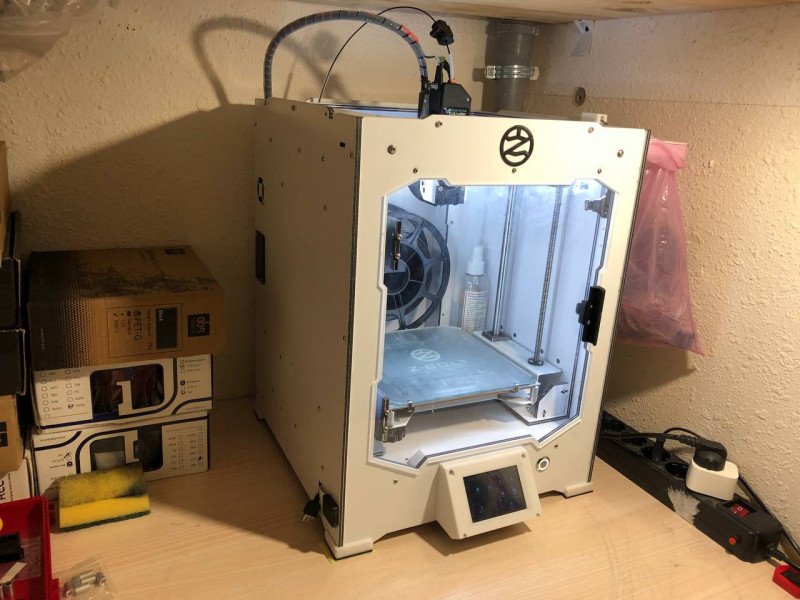

Z-Bolt это открытый проект, принтер можно не только купить но и собрать самостоятельно. В обзоре речь пойдет о само сборном принтере по проекту Z-Bolt Classic, с некоторыми дополнениями в соответствии с моими представлениями о прекрасном :)

Область печати: 200 х 200 х 240 мм

Диаметр пластиковой нити: 1.75±0.1 мм

Тип подачи пластика: Direct экструдер, сопла E3DV6 совместимые

Размеры (ШГВ): 365 х 370 х 475 мм

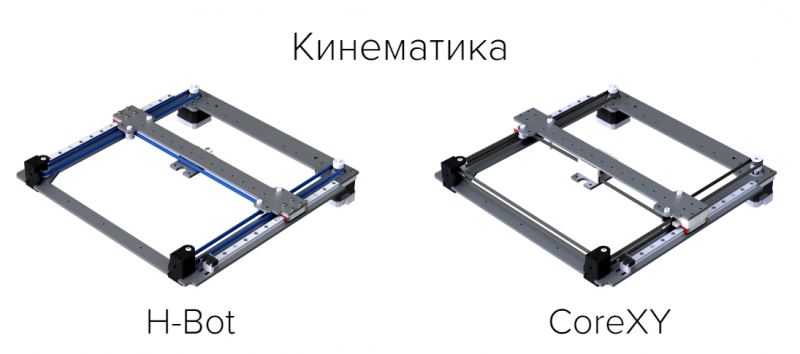

Кинематика: H-Bot (линейные рельсовые направляющие MGN9)

Процессор и плата

управления, драйверы ШД: 32 бита, ARM Cortex-M3 LPC1768, SKR v 1.3, TMC2209

Экран: 3,5 дюйма, цветной, сенсорный

Шаговые двигатели: Nema 17 (5 штук)

Подогрев стола: Нагревательный стол 220 вольт

Мне же изначально принтер достался в кастомном корпусе из МДФ т.к. принтер я покупал с рук предполагая что переделаю его в то что лично мне нравится больше.

Корпусом из МДФ я пользовался несколько месяцев, ни каких проблем с жесткостью замечено не было.

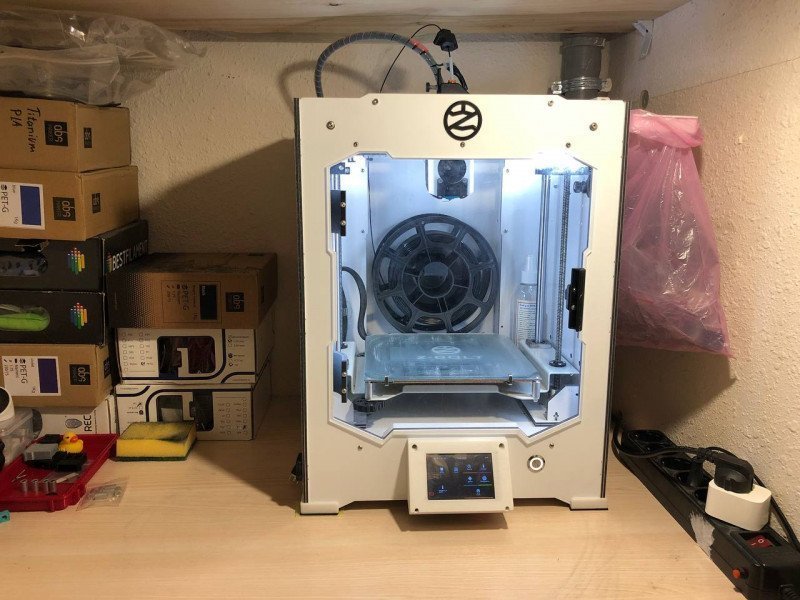

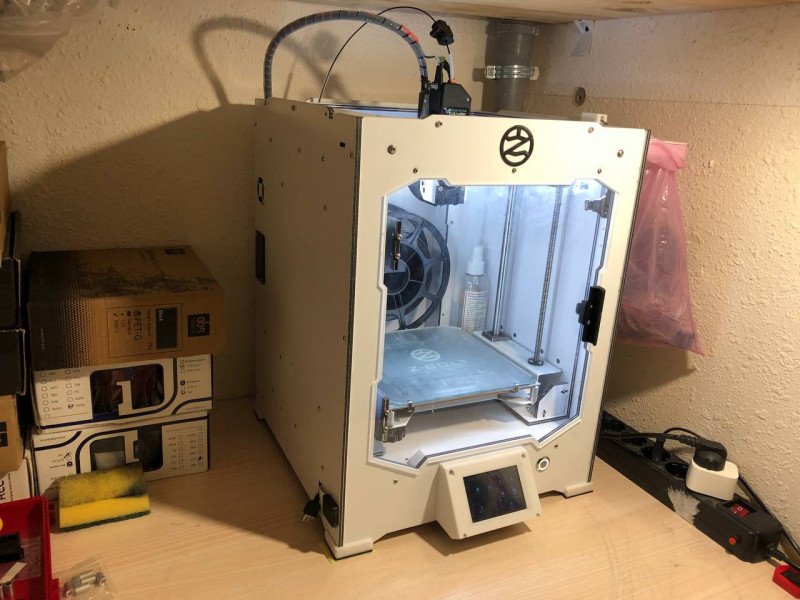

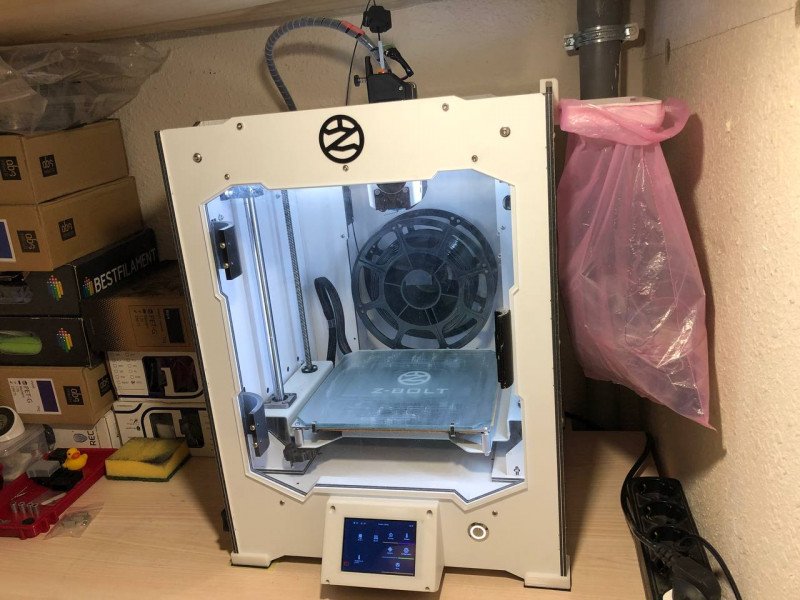

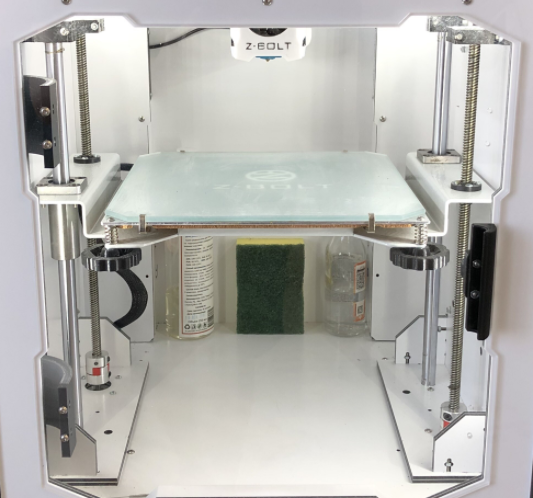

Но, в итоге принтер был собран по новой в корпусе из композитных панелей, изготовленном участником сообщества. Использовались композитные панели 3мм склеенные вместе перед резкой на ЧПУ.

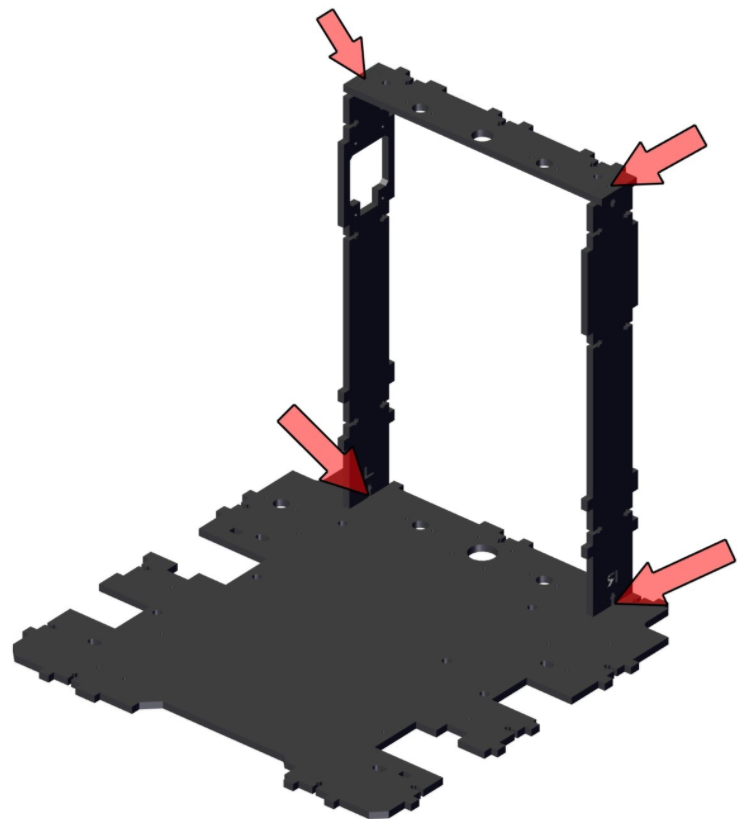

Все панели корпуса имеют соединения типа “шип/паз” с дополнительной фиксацией на винт/гайку.

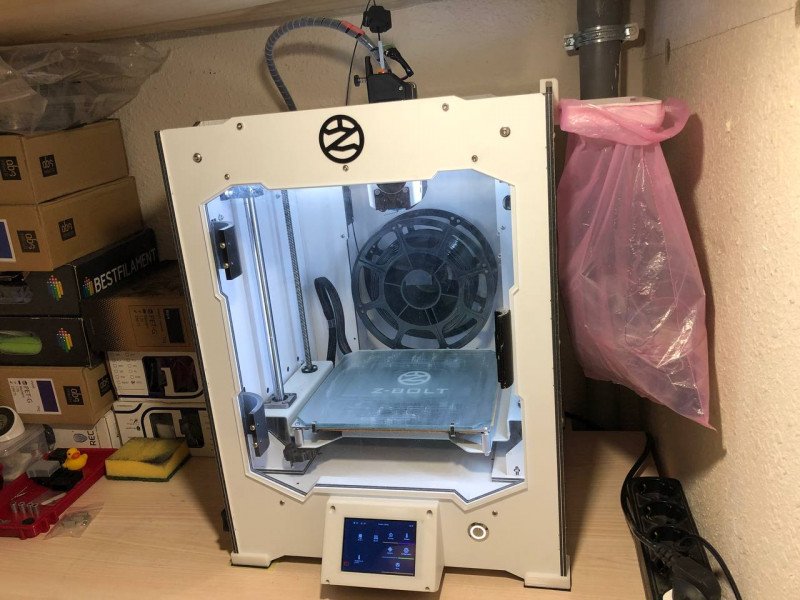

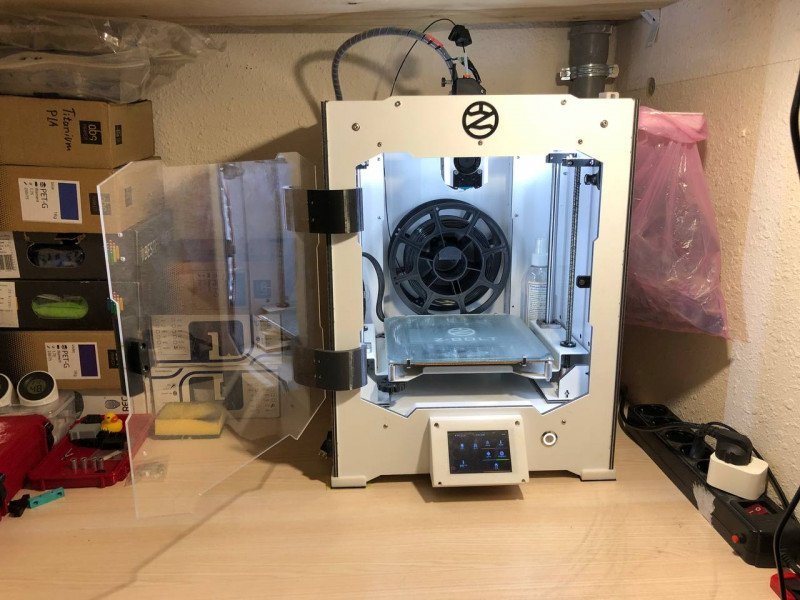

Конструкцией корпуса предусмотрено размещение электроники в подвале и внутреннее размещение катушки с пластиком. От второго можно отказаться, держатель катушки и подающий механизм перенести на внешнюю стенку что несколько увеличивает габарит принтера. Либо подающий механизм можно разместить на портале, в качелях. Такой мод есть в сообществе.

Корпус открыт только сверху (учитывая дверь), пассивную термокамеру можно обеспечить нарезав и собрав колпак (чертежи так же есть в доступе) или накинув сверху пакет/рубашку :)

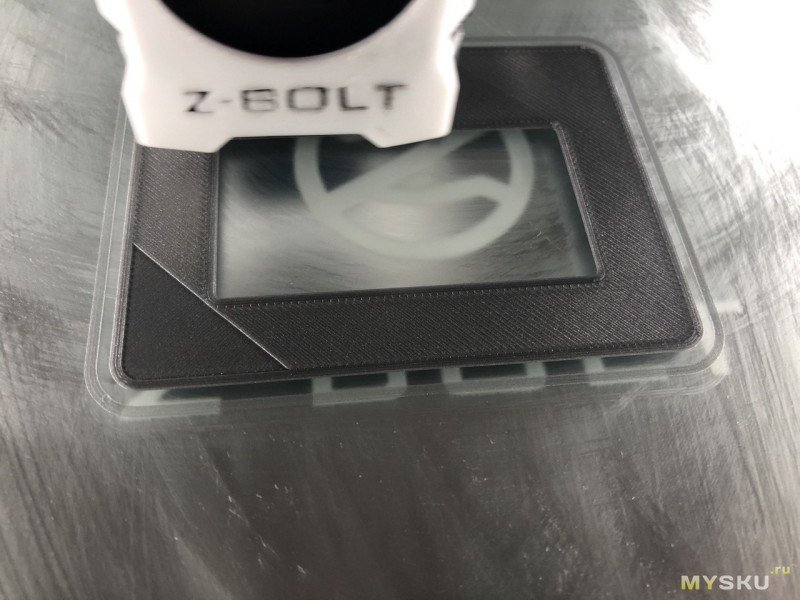

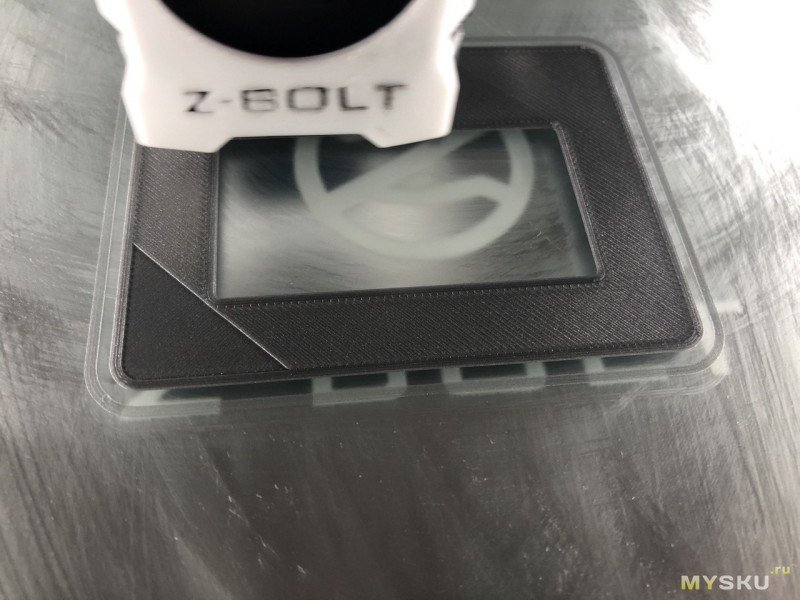

Сам столик алюминиевый с силиконовой грелкой от 220 В. На столик кладется стекло, в моем случае матированное зеркало. Заказывал в местной мастерской с нанесением логотипа (да, я люблю логотипы :) ).

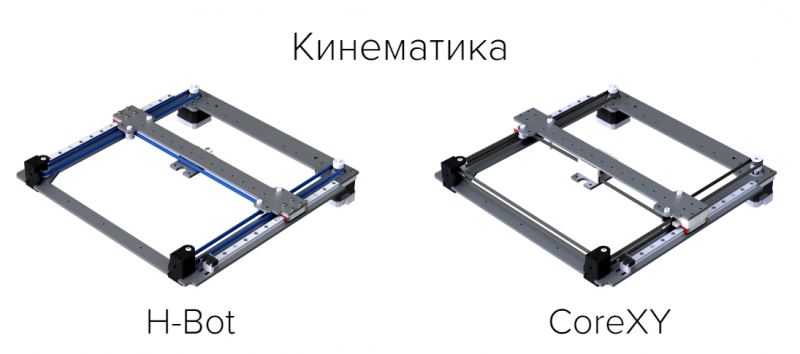

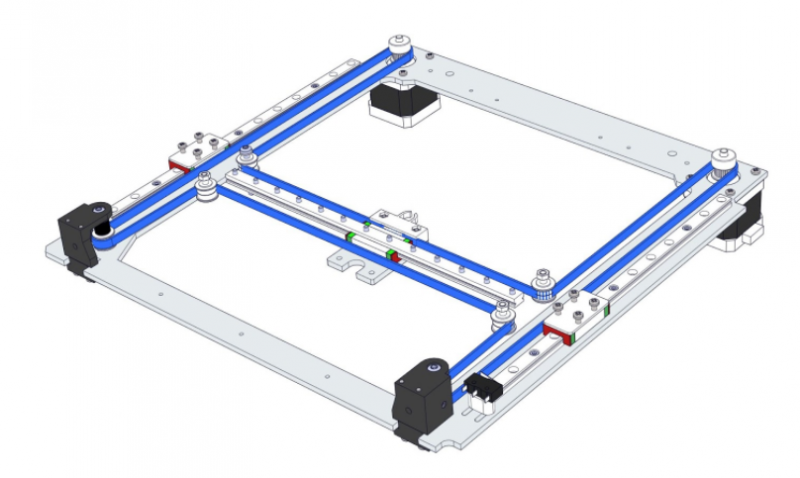

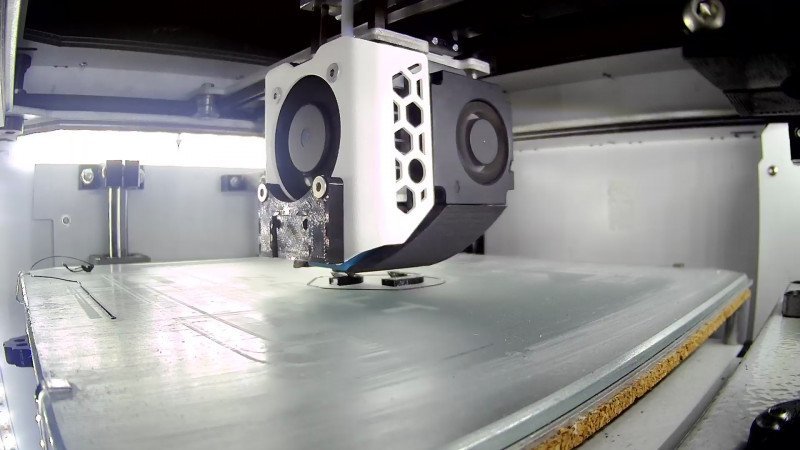

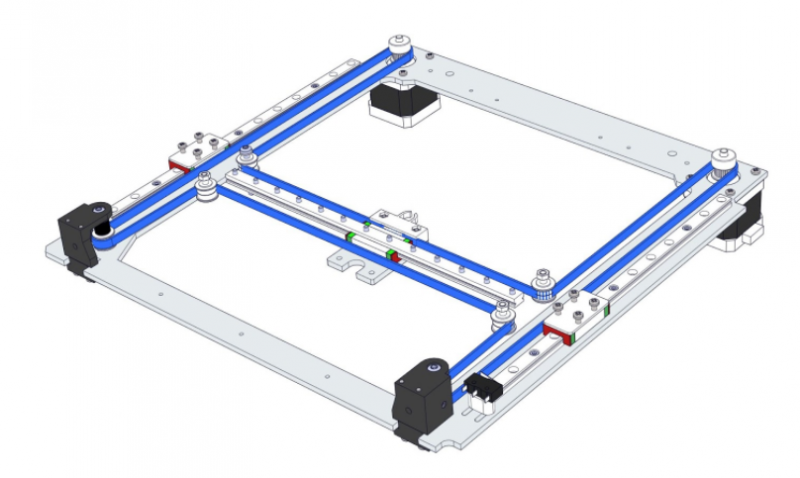

Конструкция принтера позволяет реализовать кинематики H-bot или СoreXY на выбор, понадобятся немного отличающиеся печатные детали натяжителей ремня и каретки ПГ. Я остановился на H-bot, как более простой в сборке и настройке.

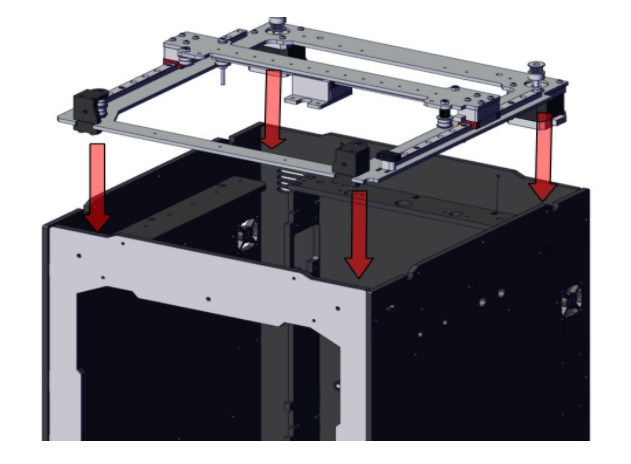

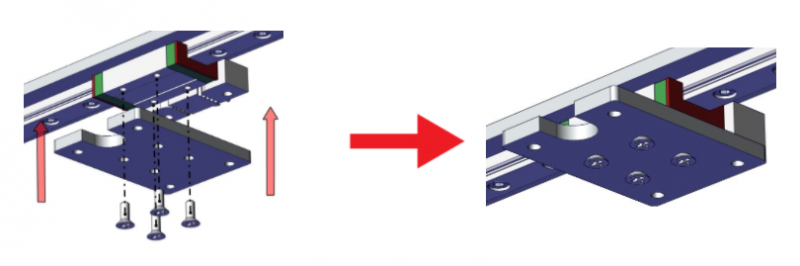

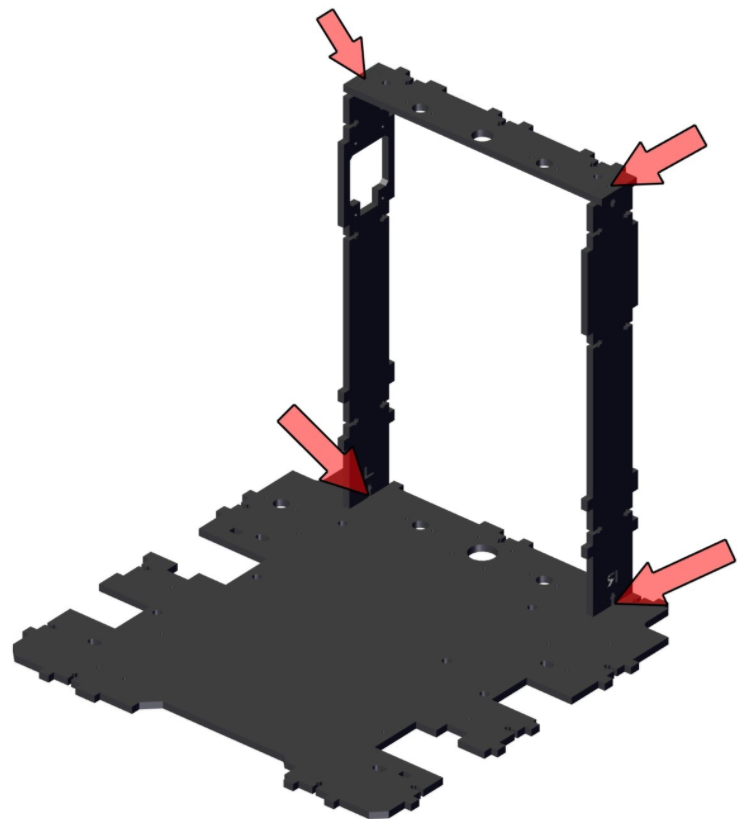

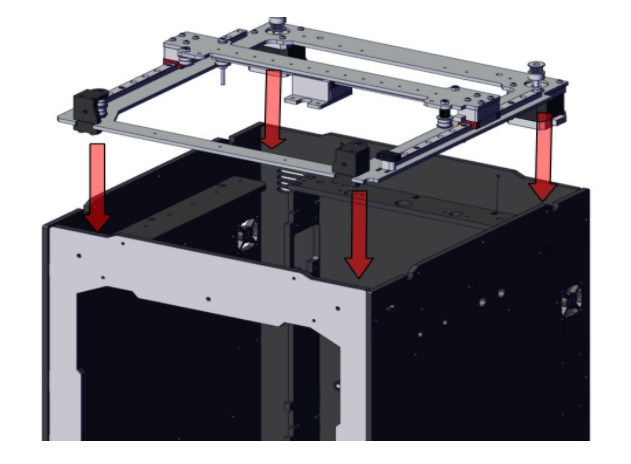

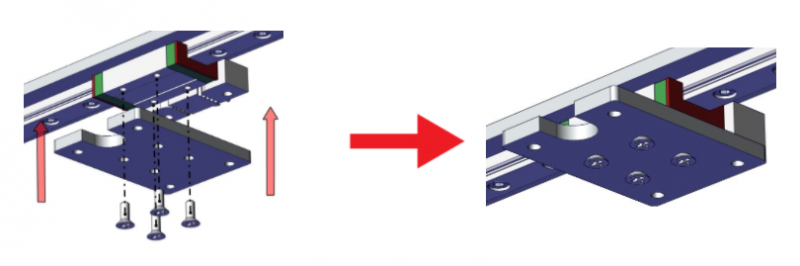

Собственно, портал в сборе просто ставится в корпус и фиксируется на полке корпуса винтами и гайками. Вообще вся конструкция принтера подразумевает модульность, это удобно при сборке и обслуживании. Портал, крепежная пластина ПГ и балка оси Х выполнены из алюминия толщиной 4 мм.

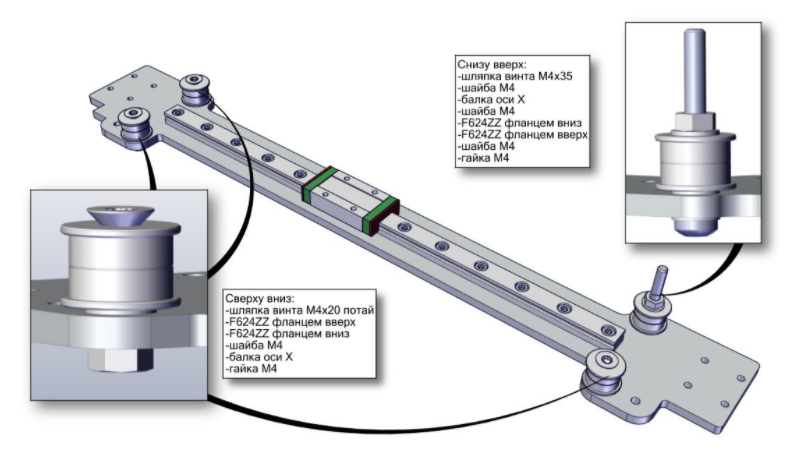

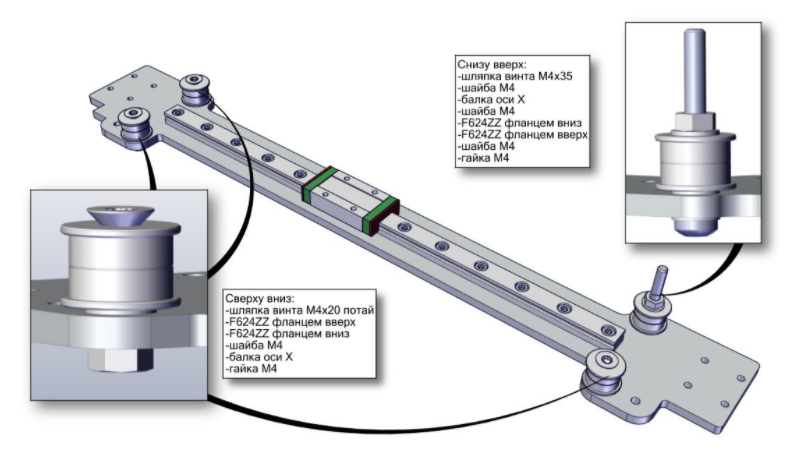

Направляющая оси X и обводные ролики крепятся к балке Х снизу.

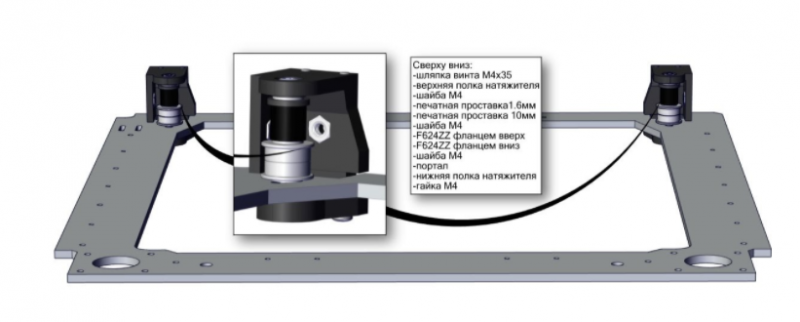

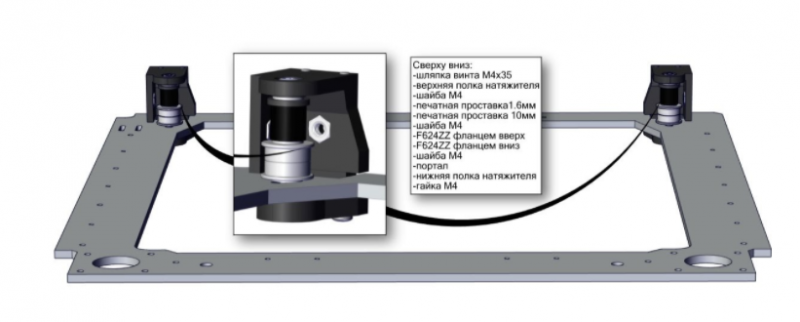

Натяжители ремня собираются на портале. Простые фланцевые подшипники в паре, работают хорошо. Во всяком случае лучше чем ролики с Али с подшипником рандомного качества.

Протяжка ремня и крепежная пластина ПГ. Для наглядности балка оси X не показана.

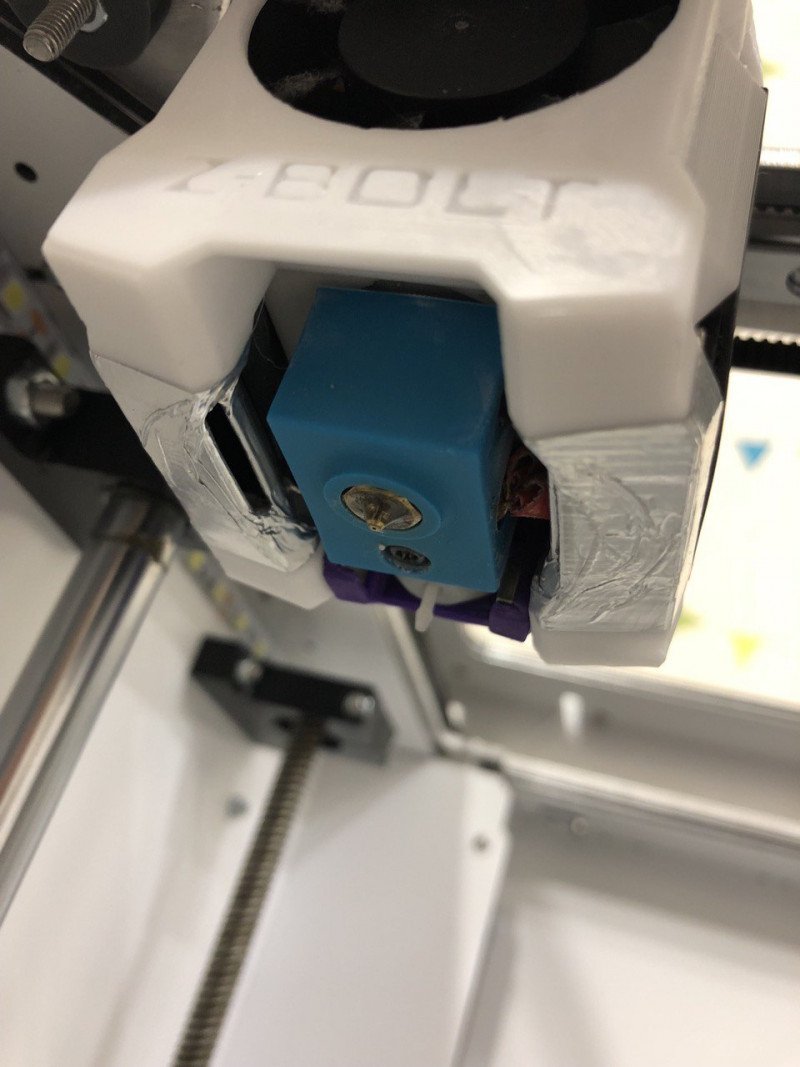

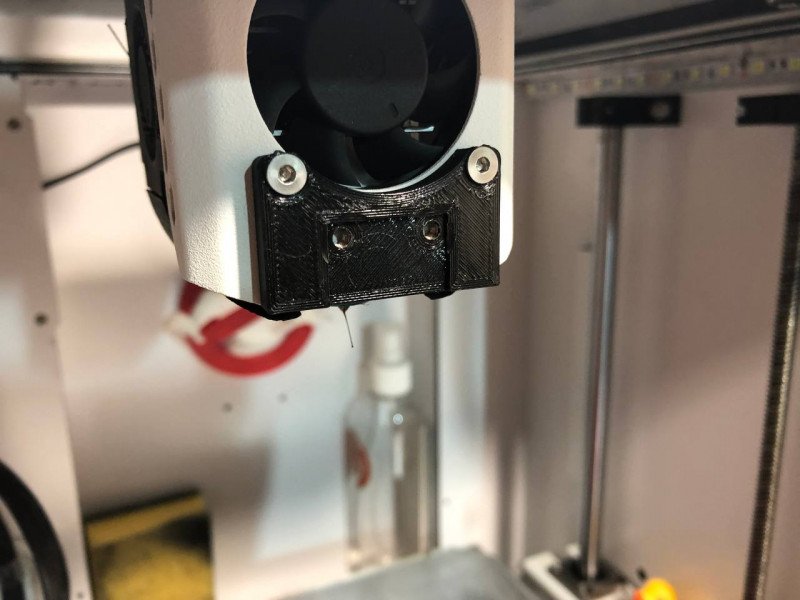

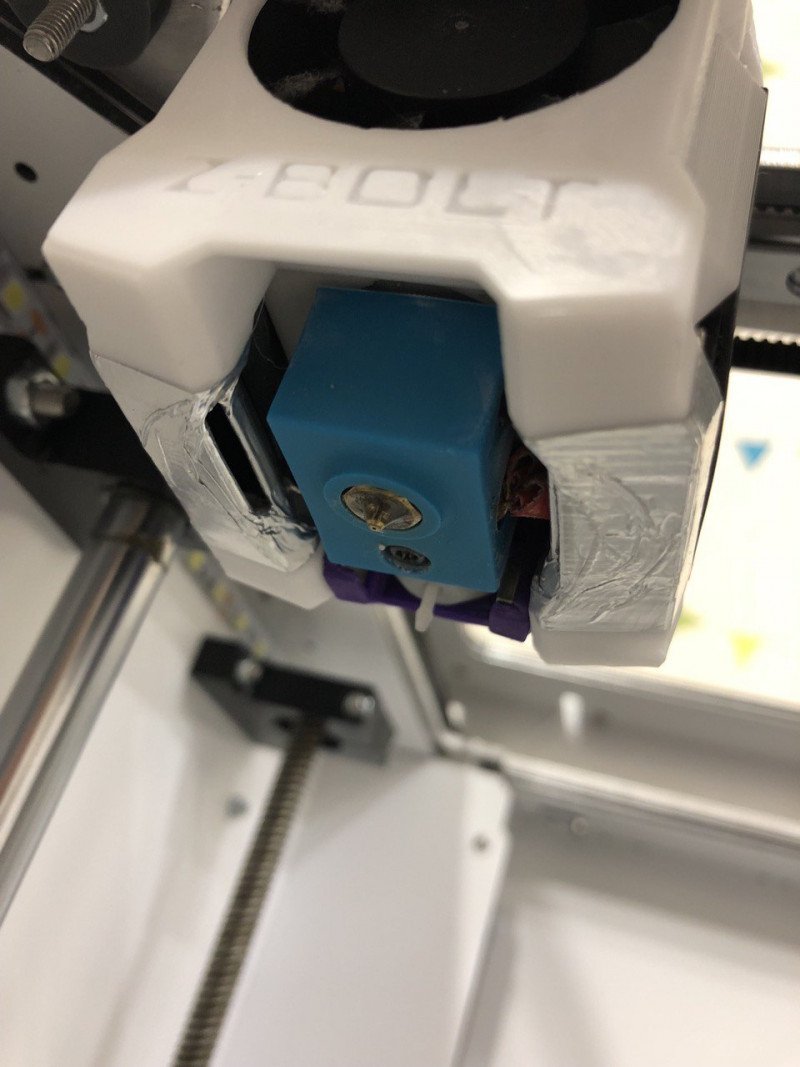

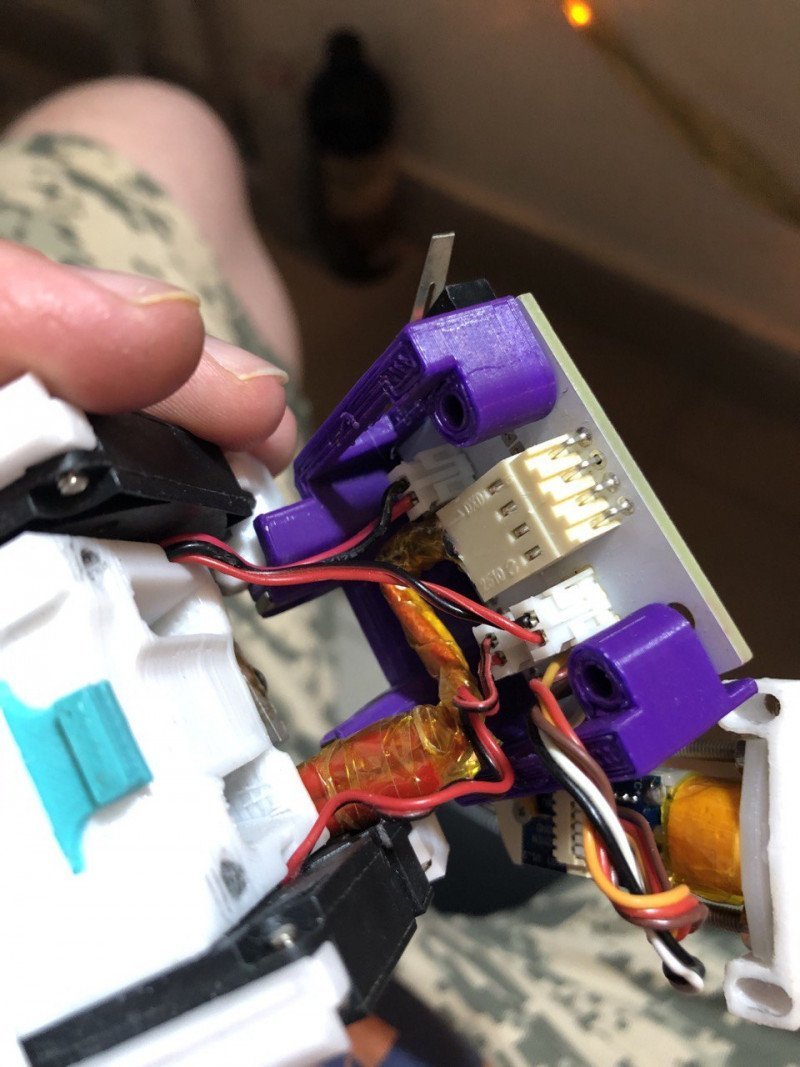

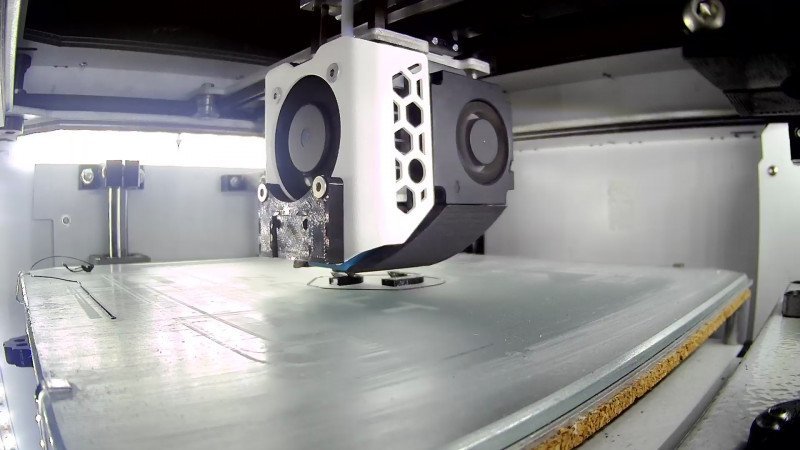

Изначально на принтере стояла стандартная ПГ по проекту. Модульная конструкция, полностью печатная + плата подключения косы проводов в подвал. Предусмотрена установка датчика автоуровня BLTouch, двухсторонний обдув детали турбинками 4010 и хотендом E3DV6.

Корпус ПГ у меня был отпечатан из PET-G, по этому сопла обдува защитил фольгированным скотчем. Он очень не плохо отражает тепло нагревательного элемента.

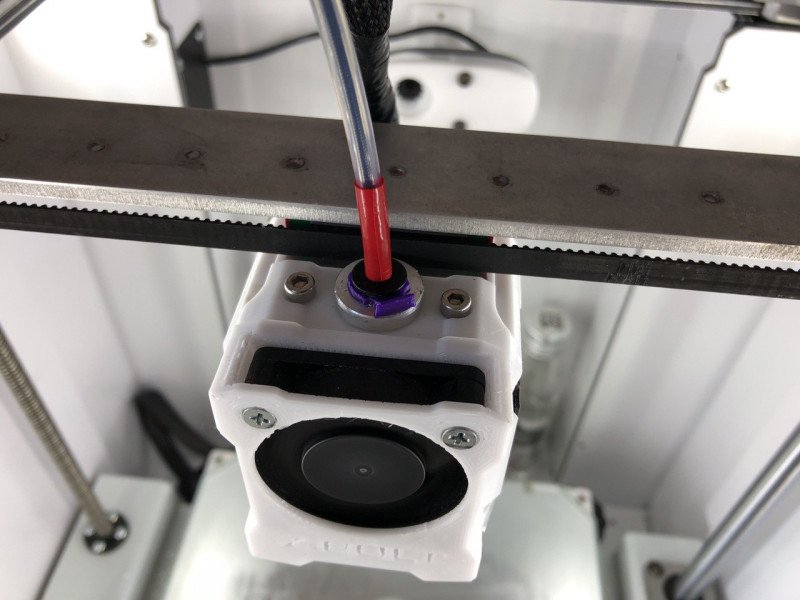

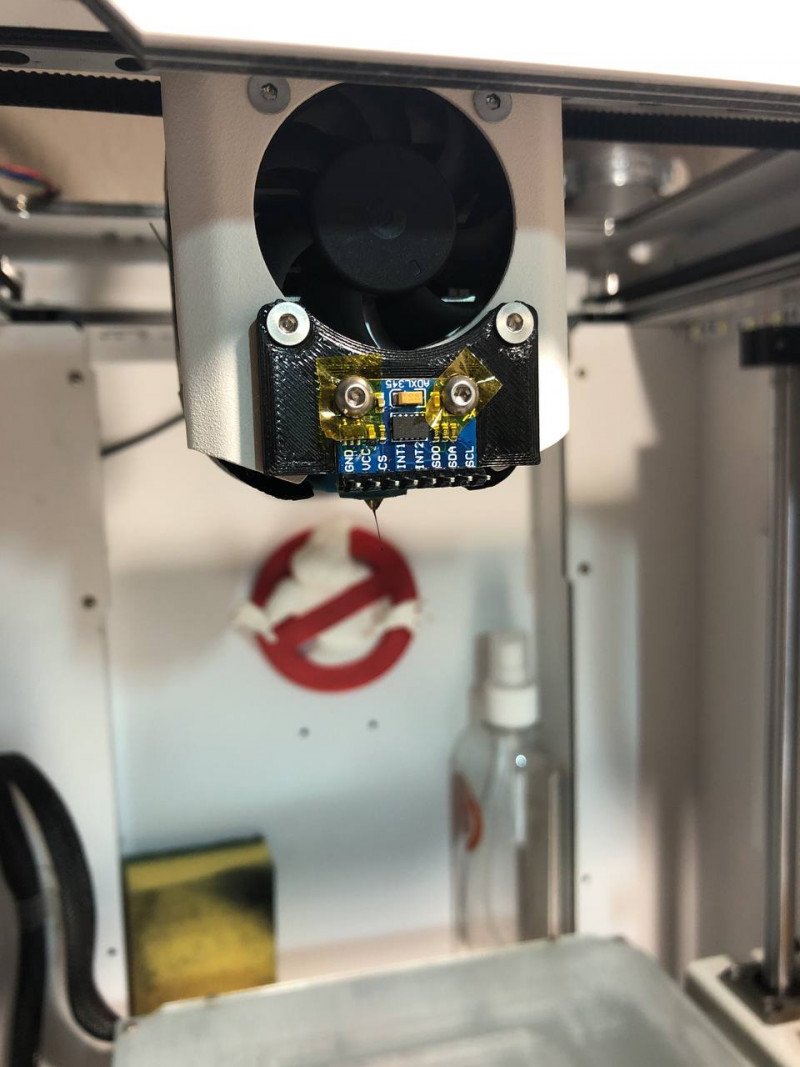

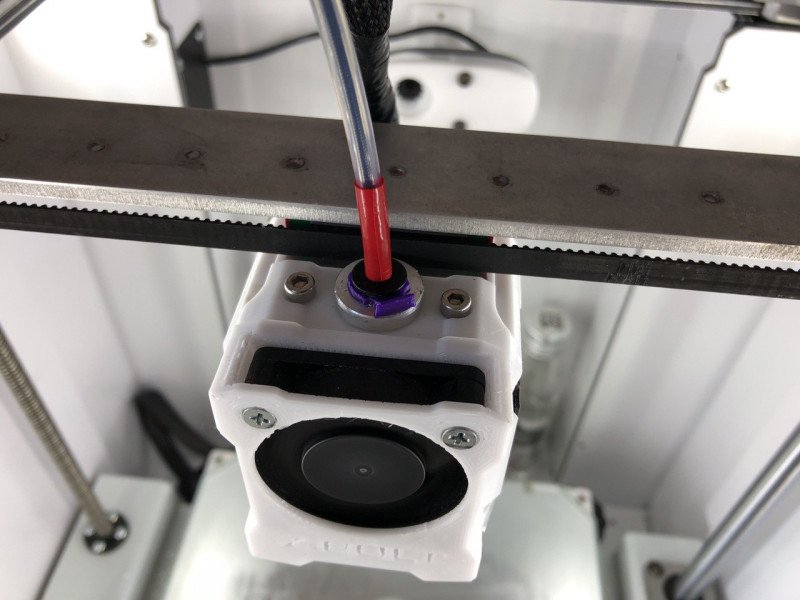

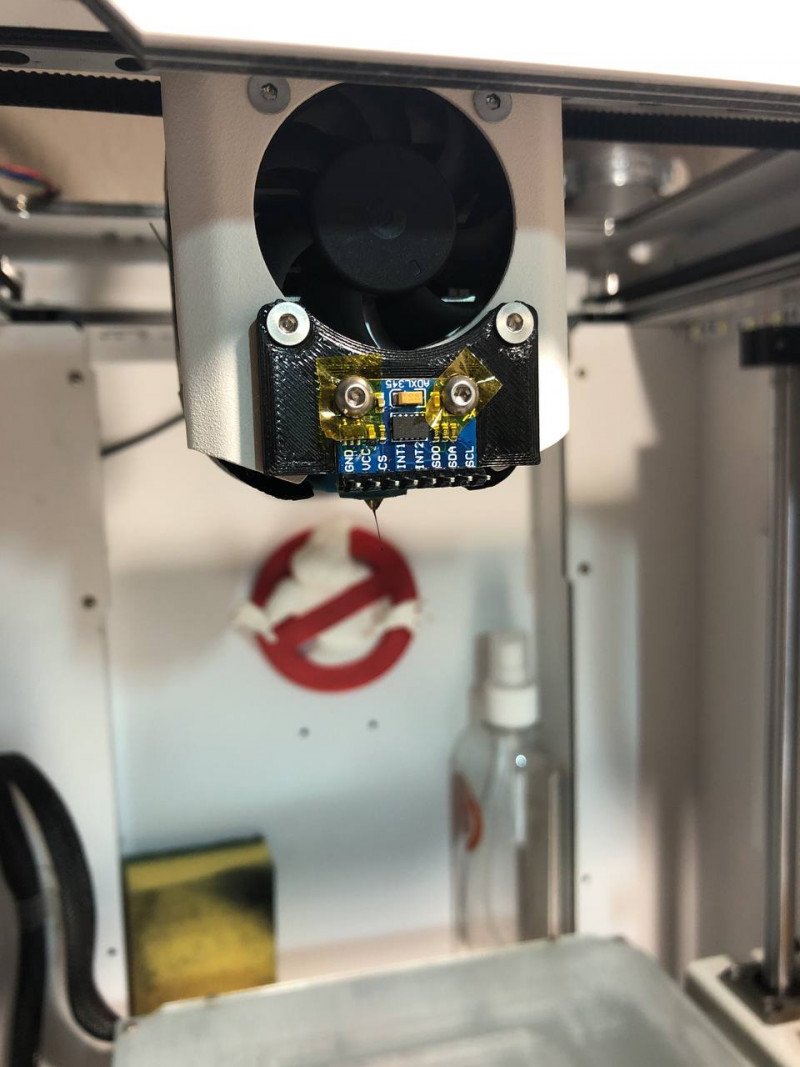

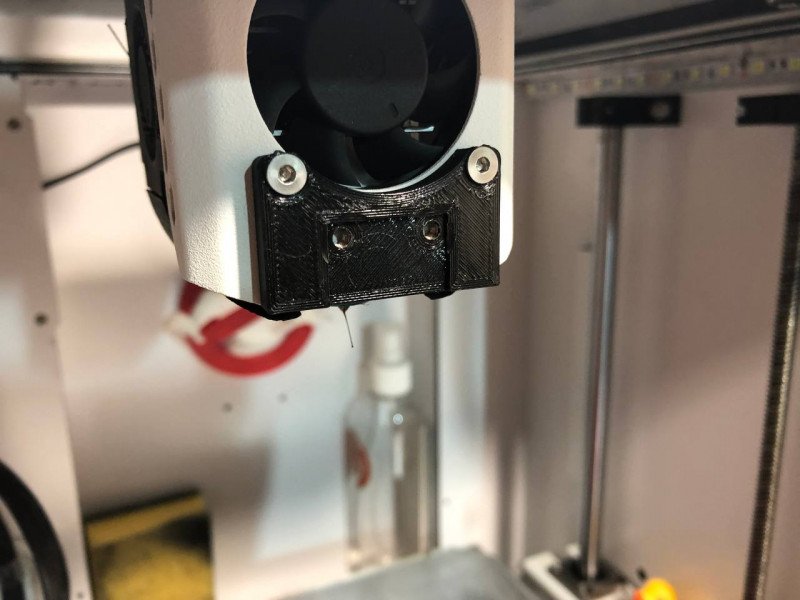

Основная претензия у меня была к китайским клонам BLTouch. Рано или поздно все они начинали сходить с ума и рандомно выбрасывать шток когда попало или выпадать в ошибку на снятии карты стола. Между тем к автоуровню я успел привыкнуть и отказываться крайне не хотелось. Выходом оказалась новая версия ПГ от авторов проекта с оригинальной системой автоуровня RealTouch.

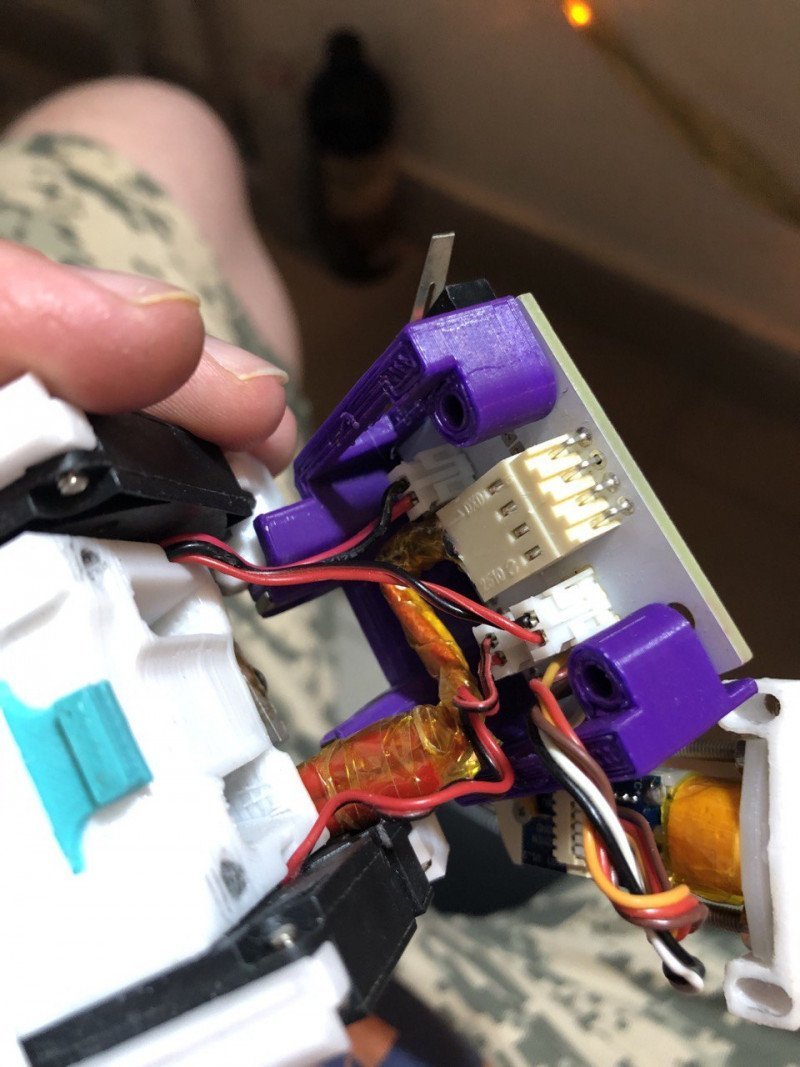

Тут я не буду дублировать обзор RTHP от авторов проекта, просто приведу несколько фотографий и свои впечатления.

Сопло в качестве концевика это очень удобно ) Ни каких плавающих оффсетов вне зависимости от того снял ты всю ПГ целиком, поменял сопло или нагреватель в сборе (а он тут быстросъемный). Да, ПГ несколько тяжелее стандартной, но на ускорениях 2500 — 3000 лично я ни какого ухудшения качества печати не увидел. Сам втоуровень срабатывает четко и стабильно.

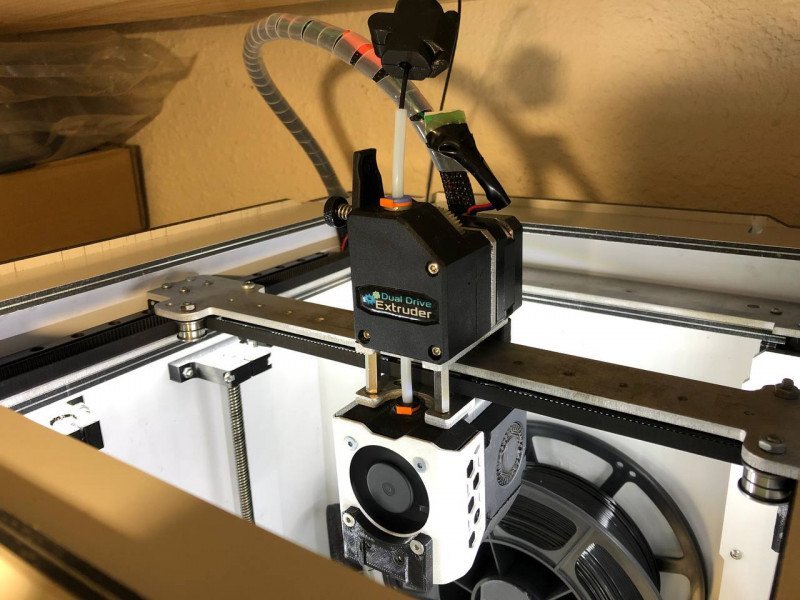

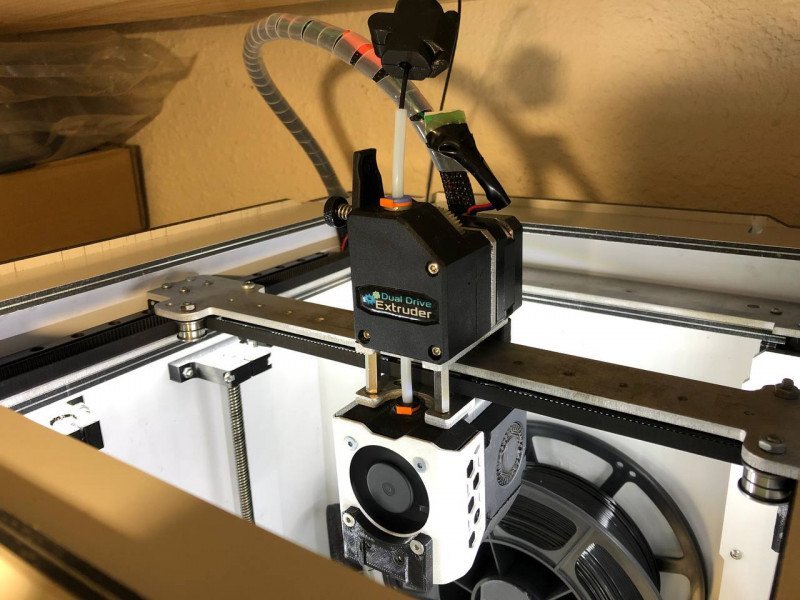

Родной подающий механизм я почти сразу заменил сначала на BMG mini, а теперь и на BMG от треугольников. Штатный меня не устроил одной подающей шестерней и каналом подачи пластика не подходящим для мягких флексов (правда ничем мягче BFlex я так и не печатал :)).

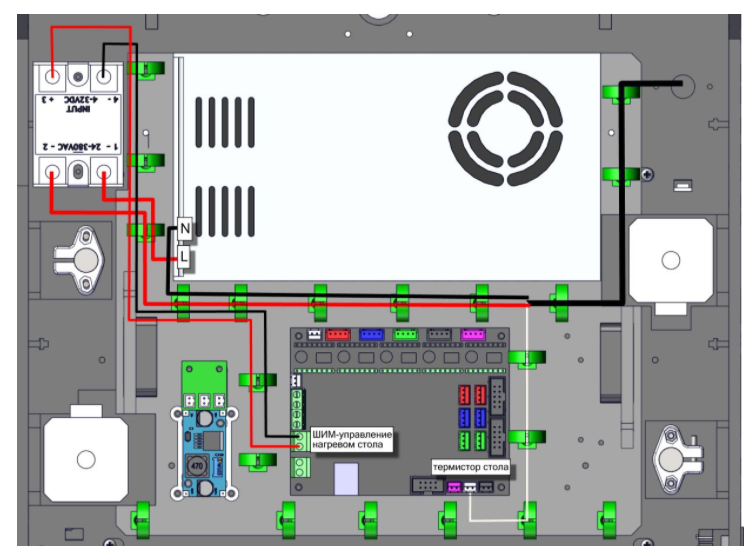

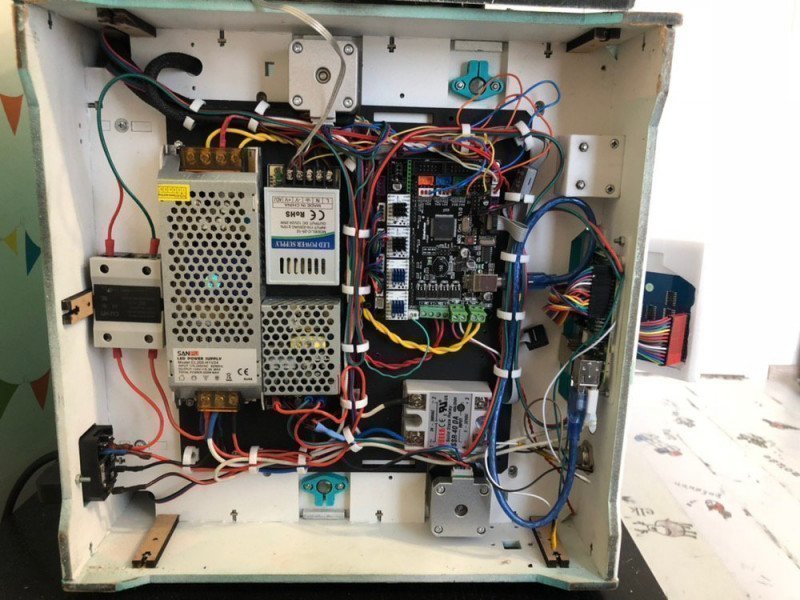

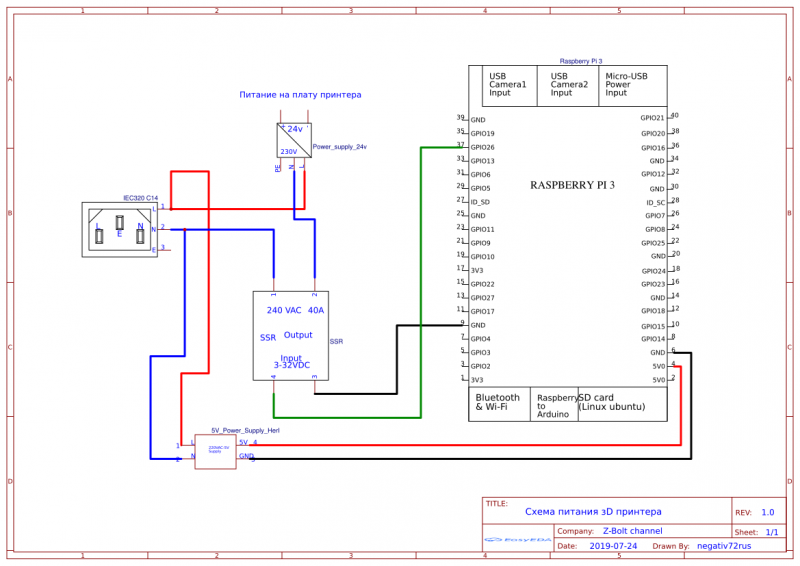

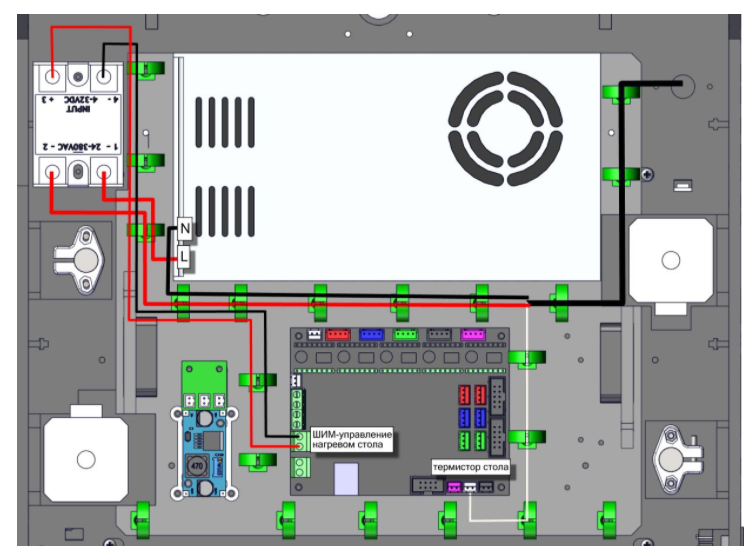

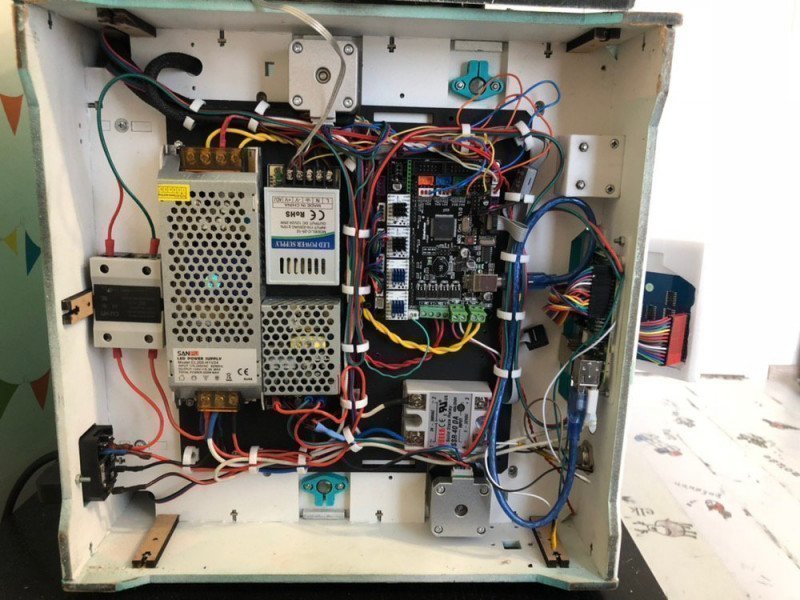

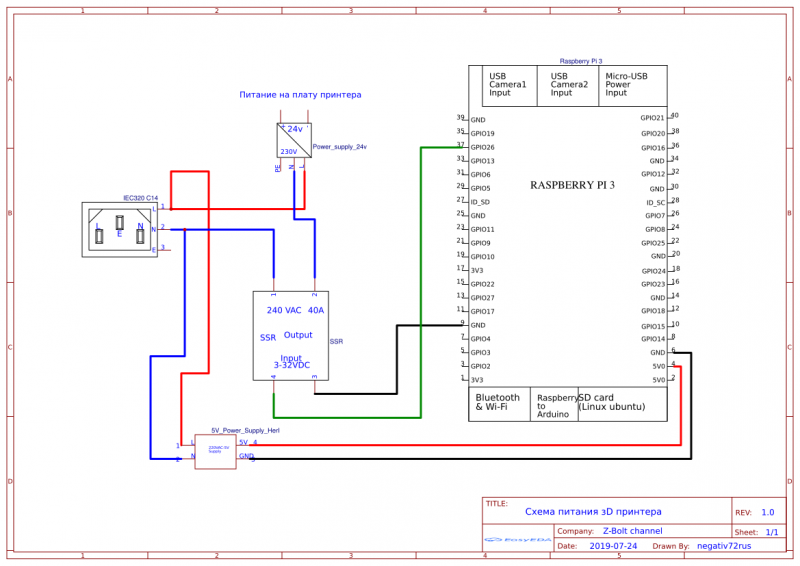

Я использовал BTT SKR v 1.3 и TMC2209 на всех осях. Вентиляторы на 12В, по этому для них и ленты подсветки у меня отдельный БП 12В. Учитывая что стол у меня на 220В, для питания электроники принтера ограничился БП 24В на 200 Вт с пассивным охлаждением + еще БП на 5В для Raspberry pi (не хотел ставить понижайку).

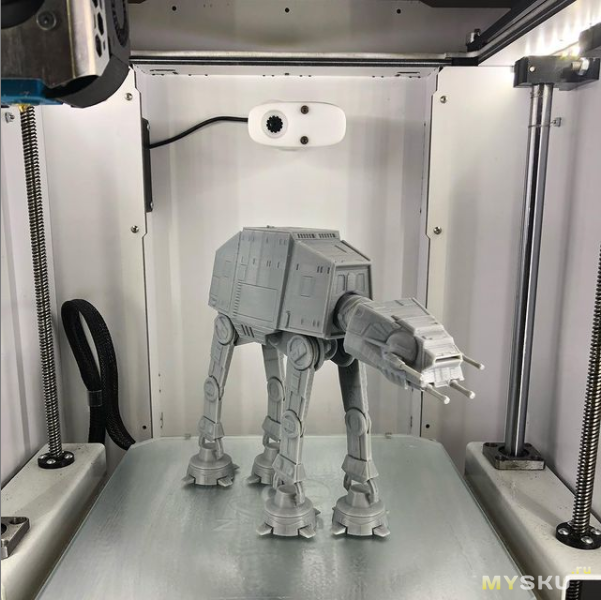

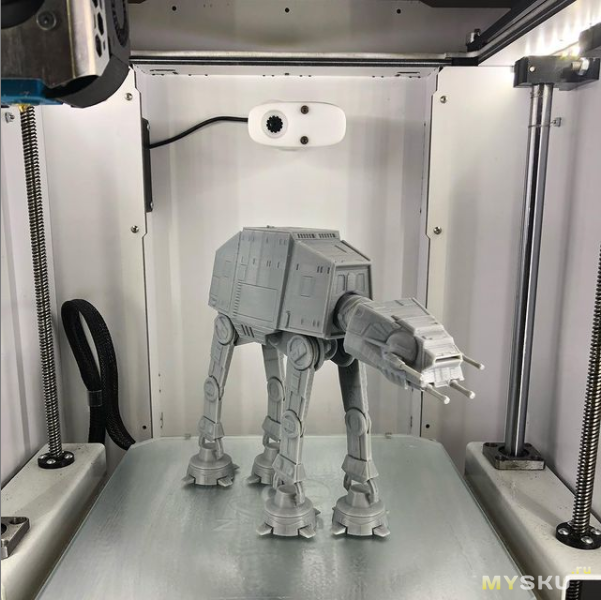

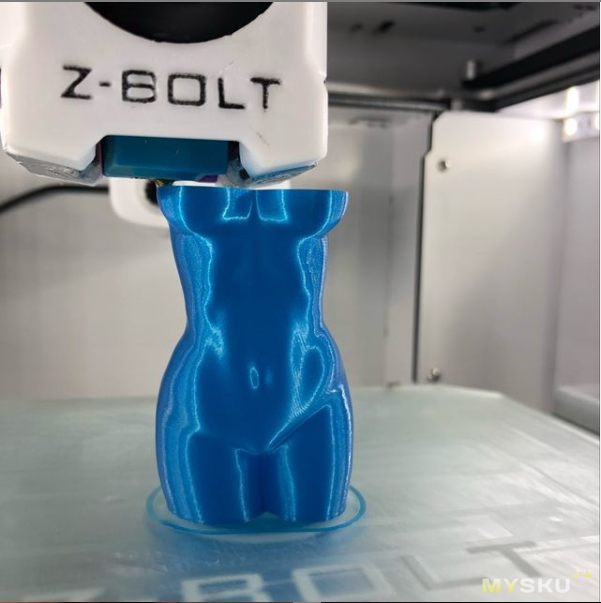

На Raspberry pi установлен Klipper, одноплатник через твердотельное реле управляет питанием принтера и к нему же подключен3,5 дюймовый сенсорный экран с KlipperScreen. Так же установил в принтер камеру RuncamWebcam для визуального контроля и записи таймлапсов (при помощи телеграмм бота) :) На ПГ установлено крепление для акселерометра. Весь подвал охлаждается 200мм кулером 12В Aerocool Silent Master (к сожалению его уже не найти в продаже).

ракурс и картинка с камеры

Ну, а на этом у меня все, спасибо за внимание!

Давно собирался написать этот обзор т.к. принтер весьма интересный, но руки все как-то не доходили. Однако, видимо всему свое время, так что всем кому это интересно предлагаю ознакомиться :) (ахтунг! много фото)

Z-Bolt это открытый проект, принтер можно не только купить но и собрать самостоятельно. В обзоре речь пойдет о само сборном принтере по проекту Z-Bolt Classic, с некоторыми дополнениями в соответствии с моими представлениями о прекрасном :)

Основные характеристики.

Технология печати: Fused Filament Fabrication (FFF)/FDMОбласть печати: 200 х 200 х 240 мм

Диаметр пластиковой нити: 1.75±0.1 мм

Тип подачи пластика: Direct экструдер, сопла E3DV6 совместимые

Размеры (ШГВ): 365 х 370 х 475 мм

Кинематика: H-Bot (линейные рельсовые направляющие MGN9)

Процессор и плата

управления, драйверы ШД: 32 бита, ARM Cortex-M3 LPC1768, SKR v 1.3, TMC2209

Экран: 3,5 дюйма, цветной, сенсорный

Шаговые двигатели: Nema 17 (5 штук)

Подогрев стола: Нагревательный стол 220 вольт

Корпус.

Сейчас принтеры продаются в корпусах из ударопрочного полистирола, но т.к. чертежи открыты, корпус можно изготовить из чего угодно. Помимо МДФ, композитных панелей и прочей банальщины в сообществе проскакивали фотки корпуса из 6мм стальных листов.

Мне же изначально принтер достался в кастомном корпусе из МДФ т.к. принтер я покупал с рук предполагая что переделаю его в то что лично мне нравится больше.

Корпусом из МДФ я пользовался несколько месяцев, ни каких проблем с жесткостью замечено не было.

Но, в итоге принтер был собран по новой в корпусе из композитных панелей, изготовленном участником сообщества. Использовались композитные панели 3мм склеенные вместе перед резкой на ЧПУ.

Все панели корпуса имеют соединения типа “шип/паз” с дополнительной фиксацией на винт/гайку.

Конструкцией корпуса предусмотрено размещение электроники в подвале и внутреннее размещение катушки с пластиком. От второго можно отказаться, держатель катушки и подающий механизм перенести на внешнюю стенку что несколько увеличивает габарит принтера. Либо подающий механизм можно разместить на портале, в качелях. Такой мод есть в сообществе.

Корпус открыт только сверху (учитывая дверь), пассивную термокамеру можно обеспечить нарезав и собрав колпак (чертежи так же есть в доступе) или накинув сверху пакет/рубашку :)

Стол.

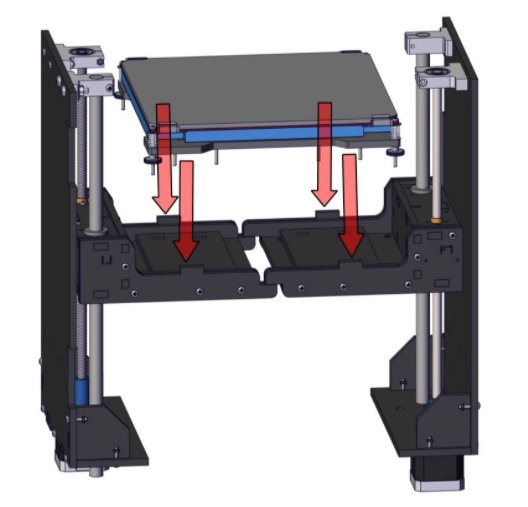

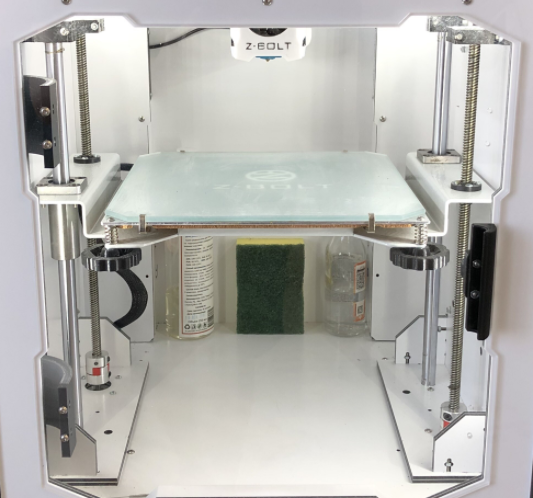

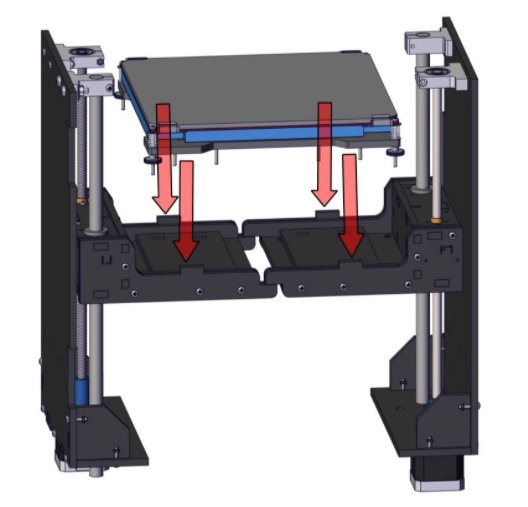

Стол с правой и левой сторон опирается на пару: вал 12мм и трапецеидальный винт. По проекту стол крепился на две консоли и это решение работало нормально, но вместе с корпусом мне изготовили цельную консоль стола из стали. Похожие применяются сейчас в новых принтерах Z-Bolt. Конструкция стола призвана исключить возможные провисания/раскачивания стола при печати, и да это работает. В новых принтерах выпускаемых авторами проекта на оси Z один мотор, а винты синхронизируются ремнем. У меня же старая схема с двумя моторами на Z работает нормально. Оба мотора на одном драйвере.

Сам столик алюминиевый с силиконовой грелкой от 220 В. На столик кладется стекло, в моем случае матированное зеркало. Заказывал в местной мастерской с нанесением логотипа (да, я люблю логотипы :) ).

Конструкция принтера позволяет реализовать кинематики H-bot или СoreXY на выбор, понадобятся немного отличающиеся печатные детали натяжителей ремня и каретки ПГ. Я остановился на H-bot, как более простой в сборке и настройке.

Собственно, портал в сборе просто ставится в корпус и фиксируется на полке корпуса винтами и гайками. Вообще вся конструкция принтера подразумевает модульность, это удобно при сборке и обслуживании. Портал, крепежная пластина ПГ и балка оси Х выполнены из алюминия толщиной 4 мм.

Направляющая оси X и обводные ролики крепятся к балке Х снизу.

Натяжители ремня собираются на портале. Простые фланцевые подшипники в паре, работают хорошо. Во всяком случае лучше чем ролики с Али с подшипником рандомного качества.

Протяжка ремня и крепежная пластина ПГ. Для наглядности балка оси X не показана.

Печатная голова.

Изначально на принтере стояла стандартная ПГ по проекту. Модульная конструкция, полностью печатная + плата подключения косы проводов в подвал. Предусмотрена установка датчика автоуровня BLTouch, двухсторонний обдув детали турбинками 4010 и хотендом E3DV6.

Корпус ПГ у меня был отпечатан из PET-G, по этому сопла обдува защитил фольгированным скотчем. Он очень не плохо отражает тепло нагревательного элемента.

Основная претензия у меня была к китайским клонам BLTouch. Рано или поздно все они начинали сходить с ума и рандомно выбрасывать шток когда попало или выпадать в ошибку на снятии карты стола. Между тем к автоуровню я успел привыкнуть и отказываться крайне не хотелось. Выходом оказалась новая версия ПГ от авторов проекта с оригинальной системой автоуровня RealTouch.

Тут я не буду дублировать обзор RTHP от авторов проекта, просто приведу несколько фотографий и свои впечатления.

Сопло в качестве концевика это очень удобно ) Ни каких плавающих оффсетов вне зависимости от того снял ты всю ПГ целиком, поменял сопло или нагреватель в сборе (а он тут быстросъемный). Да, ПГ несколько тяжелее стандартной, но на ускорениях 2500 — 3000 лично я ни какого ухудшения качества печати не увидел. Сам втоуровень срабатывает четко и стабильно.

Родной подающий механизм я почти сразу заменил сначала на BMG mini, а теперь и на BMG от треугольников. Штатный меня не устроил одной подающей шестерней и каналом подачи пластика не подходящим для мягких флексов (правда ничем мягче BFlex я так и не печатал :)).

Электроника.

В качестве управляющей платы можно использовать что больше нравится. Есть сборки и на Lerge и на SKR и на клонах Duet. Электроника собирается на отдельном модуле который потом монтируется в подвал принтера.

Я использовал BTT SKR v 1.3 и TMC2209 на всех осях. Вентиляторы на 12В, по этому для них и ленты подсветки у меня отдельный БП 12В. Учитывая что стол у меня на 220В, для питания электроники принтера ограничился БП 24В на 200 Вт с пассивным охлаждением + еще БП на 5В для Raspberry pi (не хотел ставить понижайку).

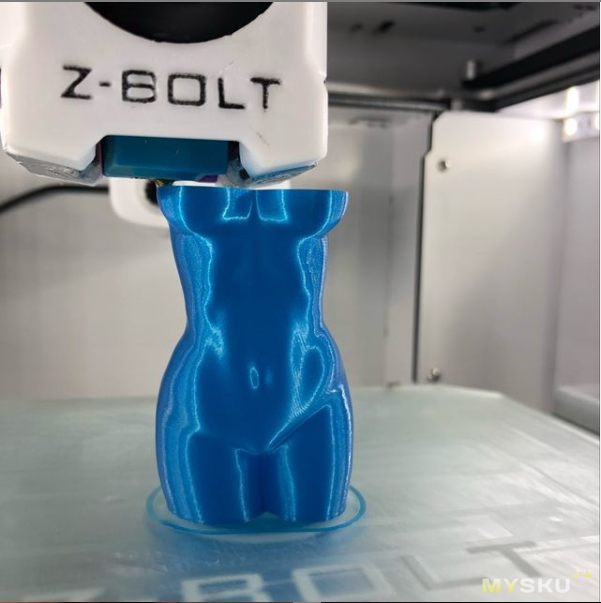

На Raspberry pi установлен Klipper, одноплатник через твердотельное реле управляет питанием принтера и к нему же подключен3,5 дюймовый сенсорный экран с KlipperScreen. Так же установил в принтер камеру RuncamWebcam для визуального контроля и записи таймлапсов (при помощи телеграмм бота) :) На ПГ установлено крепление для акселерометра. Весь подвал охлаждается 200мм кулером 12В Aerocool Silent Master (к сожалению его уже не найти в продаже).

ракурс и картинка с камеры

Видео с камеры

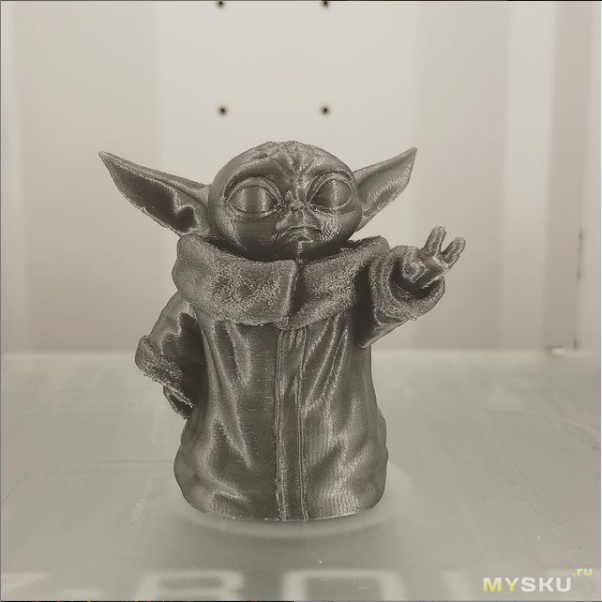

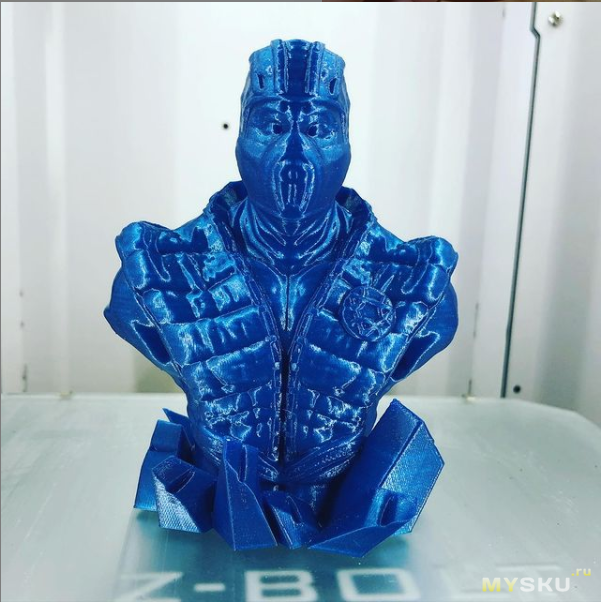

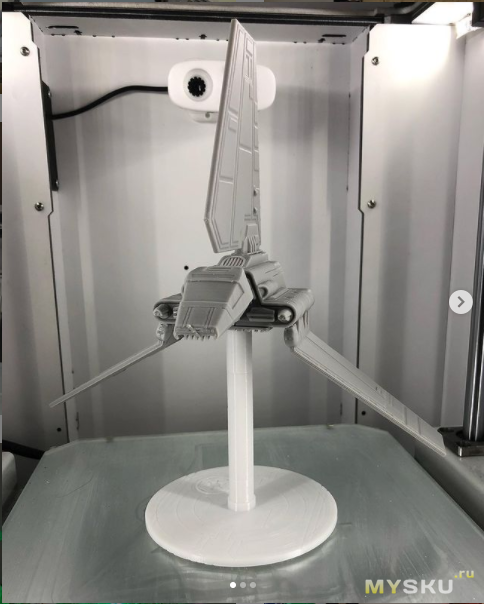

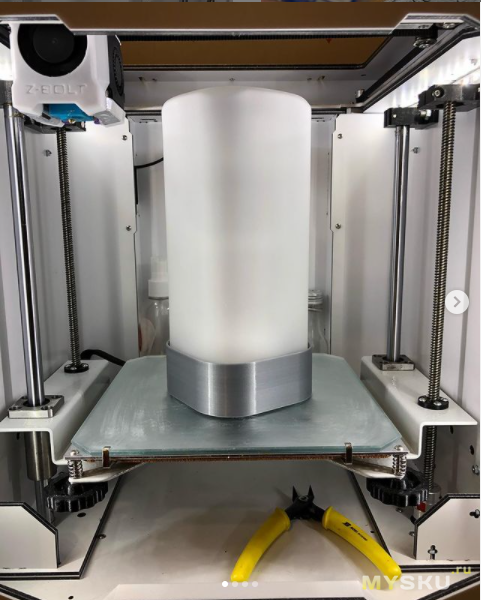

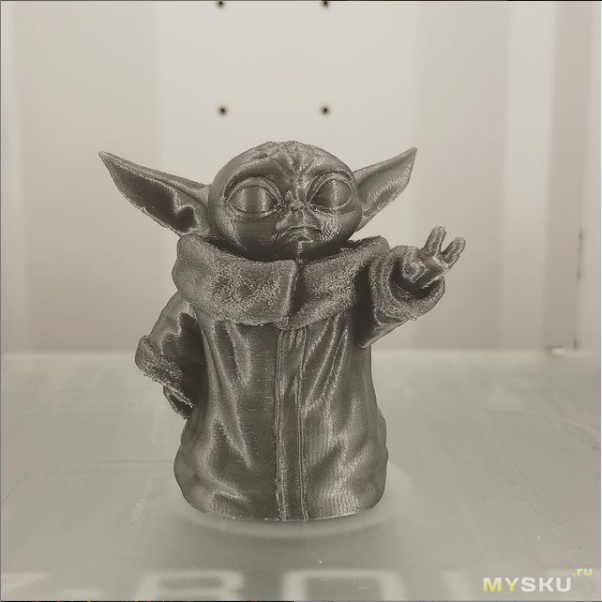

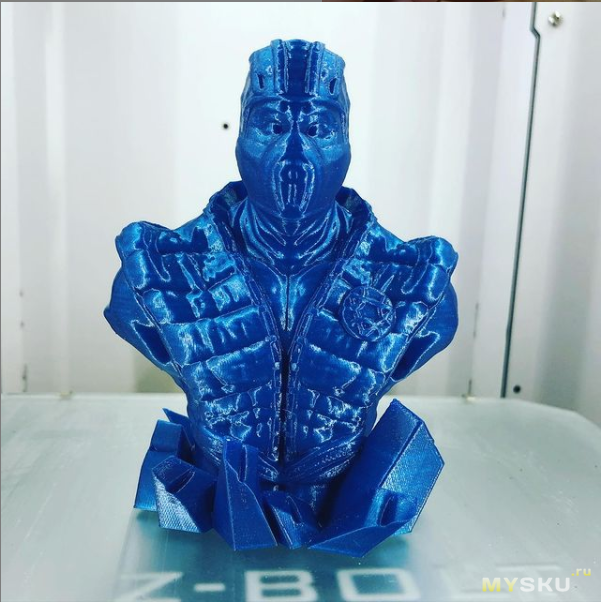

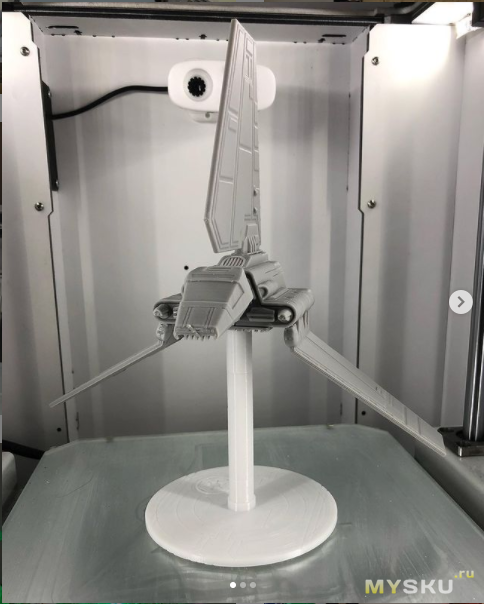

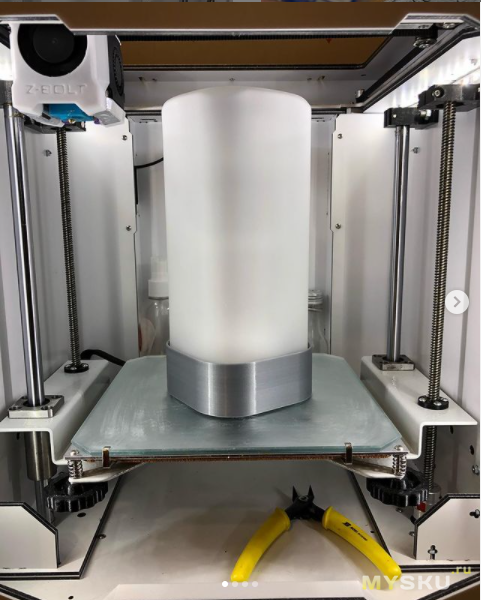

Примеры печати.

Выводы.

Проект Z-Bolt мне очень понравился. Это продуманная конструкция, почти полное отсутствие проприетарных компонентов (все кроме радиатора новой ПГ можно изготовить самостоятельно). Этот принтер интересно строить и легко обслуживать. Есть так же и минусы. Главный из них — размещение электроники в подвале. Даже для обзора, мне было лень лишний раз переворачивать принтер и откручивать крышку подвала, по этому в обзоре старое фото с электроникой. Это наверное единственное к чему я могу придраться.Ну, а на этом у меня все, спасибо за внимание!

Самые обсуждаемые обзоры

Не по теме:

У меня такая проблема- верхние и нижние слои детали, там где уже стенка, несколько выпирают.

Подачу уменьшал, до дыр, не помогло.

Вчера печатал тестовый кубик (ПЛА) на Медведе5, так, по-моему, не хуже выглядит. Вдавленные X и Y пожалуй что почётче.

А учитывая, что этот Зи-Болт по стоимости раза в 3 выше…

Подозреваю, что нет.

Подозреваю, что нет.

PS. Пойду отменю заказ на хивин, можно же купить рельсы в 5 раз дешевле.

Даже термин такой есть — ашанбайк.

зы

я в теме 3д-принтеров ваще новичок: смотрю и читаю обзоры всего пару недель, (и принтер у меня только первый и всего дней 5, даже не печатал ничего толком), но пока нигде ещё не встречал жалоб на короткую жизни валов и подшипников Медведей 3, 4 и 5.

ззы

я ж не говорю что Зи-Болт г. или что он хуже Медведя5. Всё упирается в назначение. Покататься на веле в парке или сгонять за пивом можно и на ашанбайке, необязательно покупать для этого вел за $100500 с карбоновой рамой.

У меня дешевые подшипники на валах захрустели уже через несколько килограмм пластика на клоне ультика.

и мой вел Автор тоже хлам по сравнению с велами от Мерседес, но вполне норм по сравнению с ашанбайками.

2. намедни смотрел стрим от Соркина, там он рассказывал про чела, который плотно сотрудничает с производителями принтеров Пикассо, и который отзывался о них «принтеры эти конечно так себе...». А ведь Пикассо по ценам тоже ого-го.

Бренды комплектующих надо смотреть, а не на производителя принтера. В россии такие дикие налоги, что даже если бы пикасса и захотела, она не смогла бы поставить приличное железо.

а Зи-Болт?

z-bolt белорусский.

Про кубики дешевле не знаю, вроде не встречал. Но это же не значит, что ВСЕ, которые дороже — лучше.

Белорусь — СНГ, единое экономическое пространство с РФ.

я не спец по экономике, но подозреваю, что налогов Пикасо3Д платит не больше, чем Зи-Болт.

мне тоже интересно

зы

только мой непросвещенный взгляд удивляет то, что принтер в 3 раза дороже, а печатает без заметной разницы с более дешёвым.

Пример использования в 3д принтерах: www.zav3d.ru/products/39837907

Замечание насчёт смены сопла здравое. Но большинство людей, включая меня, сопло не меняют и довольствуются стандартным 0.4.

К самой концепции датчика в голове, впрочем, тоже есть вопросы. Возможно вы сумеете просветить по ним:

1) Жёсткость. Разве при данной концепции не возникает проблем с жёсткостью хотэнда?

2) Прилипший или застывший у сопла пластик. Разве нет проблем с погрешностью результатов если сопло предвартельно хорошо не чистить? Никто тестов с конкретными результатами не проводил? Разработчики говорят про 0.02мм повторяемости. Но не тесты ли это на кристально чистом сопле?

Насчёт жёстко закреплённых на голове датчиков: было бы желание, можно и автокалибровку сопла относительно жёсткого датчика на голове сделать. На той же поворотной балке(если свободного места нет) из копеечных обычных концевиков и пары сервоприводов. Правда тут одним датчиком не обойтись, придётся городить систему. Но такой подход, имхо, он наиболее разумен с точки зрения построения действительно хорошего датчика. Тут же решаются проблемы и с жёсткостью головы, и с её массой, и с заменой сопла. Даже удивительно, что на сей день нет популярных конструкций в данном направлении.

Настроенный ретракт после печати решает эту задачу. Но вообще, в целом, сопло полезно держать чистым. «Чтоб расплавленный металл не капал на казенные сапоги.»

Да и вес головы всё-таки уменьшать надо, лишняя инерция на башке — это плохо, а рельса тяжёлая.

Я Вам больше скажу, боуден тоже отлично работал ))))) Изначально проект был на боудене.

Вопрос же был про недодирект — микробоуден. Тут ни у кого из пользователей вопросов нет.

Забавно. Мой 3дтач от треугольников адски глючил на марлине, под клиппером завелся и работает стабильно.

это я у Андрея выспрашивал подробности ))))

опять же пара человек, включая меня ))