Бокс-непросыпайка для SMD и прочей мелочевки

Встал предо мной неотвратимый вопрос, преследующий радиогубителя любого калибра — как организовать хранение мелких деталей?

Да, готовых решений вагон и меленькая тележка. Но из-за присущей рассеянности хотелось бы решения, когда не нужно помнить, закрыл ли крышу, на то ли место вернул емкость…

Что из этого получилось — прошу под кат!

Пребывая в размышлениях, куда бы распихать всякую мелочевку, как зря валяющуюся в разных коробках и пакетиках, обратил я взор на знакомые многим родителям (и не только им) разного рода емкости-непросыпайки, имеющие примерно такой вид:

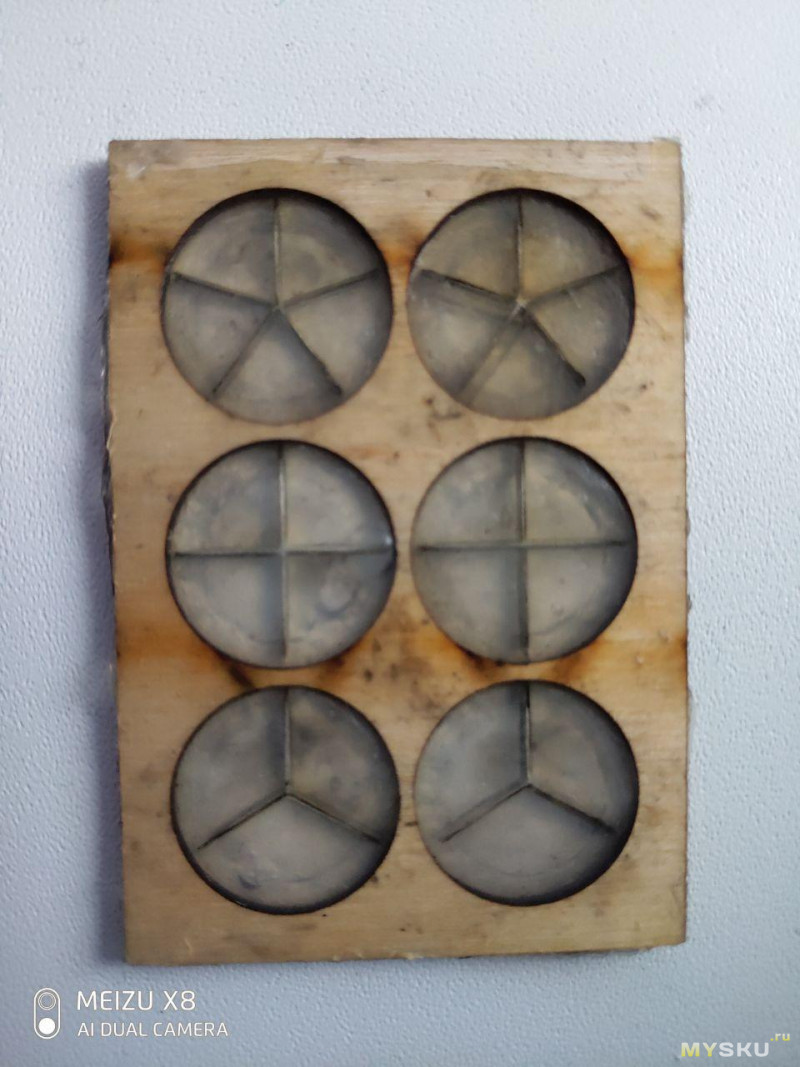

Лепестки крышки благодаря своей упругости в какой то мере способны удерживать внутри емкости предметы. Понятно. что стальные шарики не удержишь, а вот применимо к моему случаю разные SMD компоненты никуда не улетят.

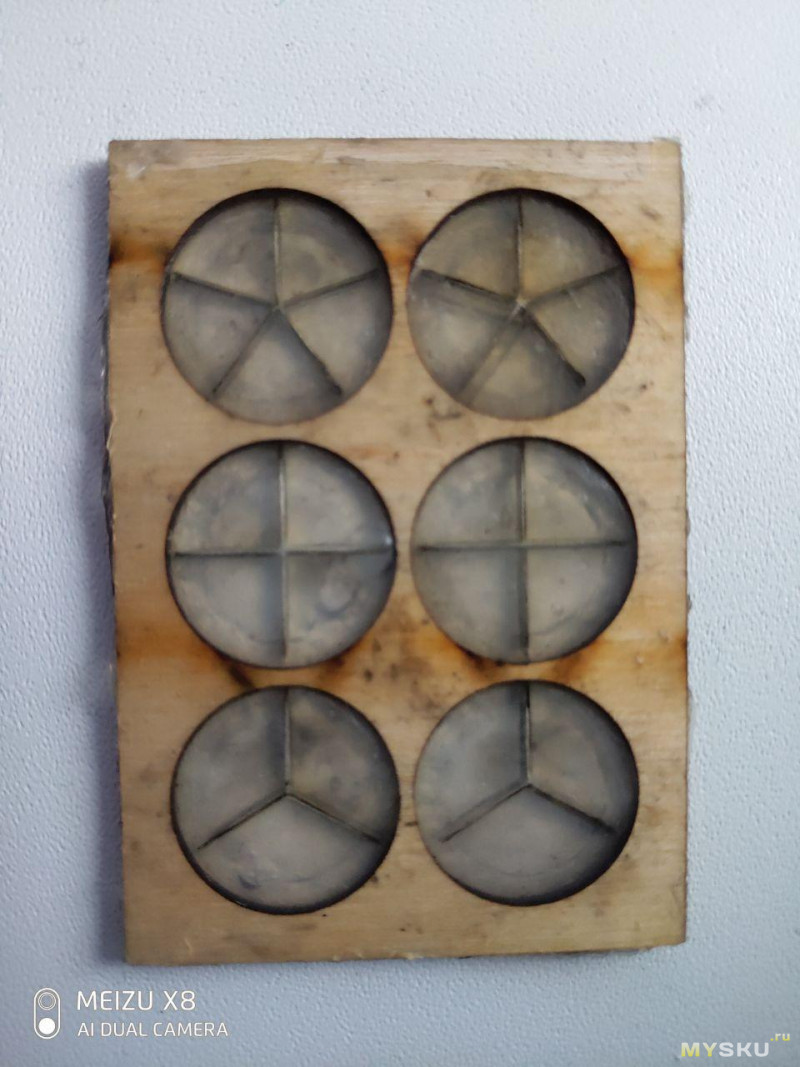

Идея заключалась в следующей последовательности формирования таких крышек:

— вырезать лазером из фанеры дощечки с отверстиям (одна из них — крышка, из других склеить тело хранилища)

— заполнить дощечку под крышку силиконом

— лазером прорезать в дощечке с силиконом лепестки (плюс лазерной резки в это случае — формируется небольшой отступ между лепестками, что предотвращает их залипание за друг друга).

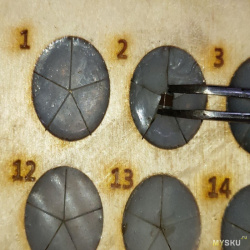

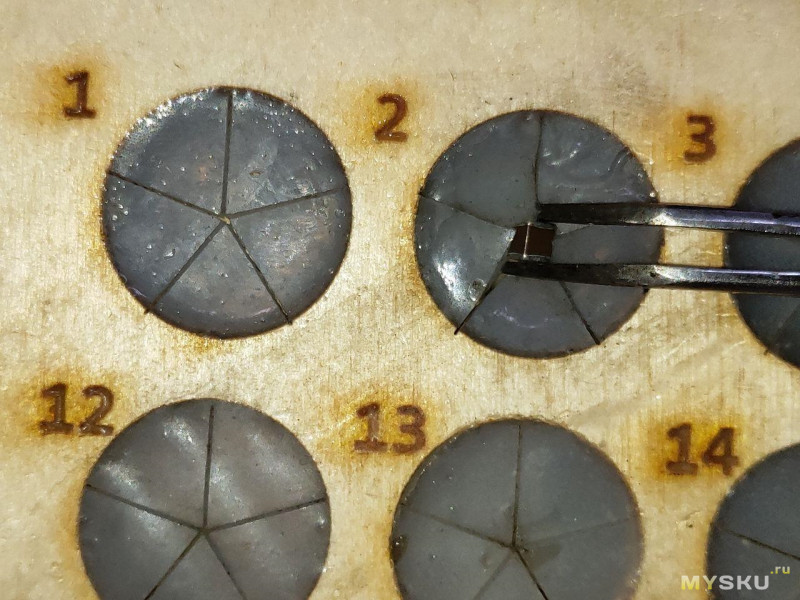

Но перед реализацией нужно было подобрать количество лепестков в крышечке и силикон (строительный нейтральный или литьевой двухкомпонентный):

Количество лепестков по своим ощущениям было выбрано равное 5. А вот силиконы мне подбросили задачку — строительный очень сложно равномерно затолкать в отверстия. Именно затолкать — он малотекуч и необычайно липкий, хотя после полимеризации отлично держится на фанере. Развести его мало чем возможно, да и то после он теряет свою прочность или вовсе не полимеризуется (пробовал растворители, смазку ПМС).

Толи дело литьевой — главное соблюсти пропорции, хорошо размешать и быстро залить, и он сам растечется равномерно. Казалось бы — вот оно решение! Но отыскалось прямо таки ведро дегтя на эту бочку меда — у него все очень плохо с адгезией. После полимеризации довольно легко отделялся от фанеры.

Да, существуют разного рода праймеры для увеличения адгезии. Но их достать вне МСК та ещё проблема. да и не бюджетно. Тогда решил попробовать одну идею — промазать тонким слоем дощечку перед заливкой литьевого силикона — строительным. И подслой строительного герметика сработал! После полимеризации слой силикона прочно держался и отрывался от дощечки или с трудом, или вовсе рвался сам.

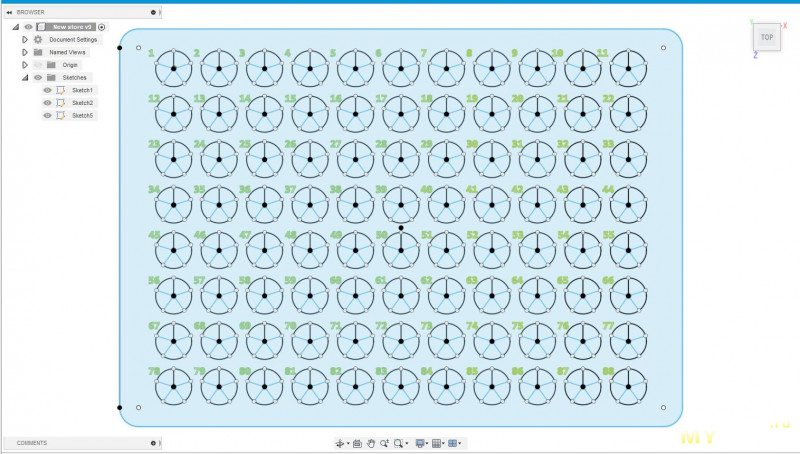

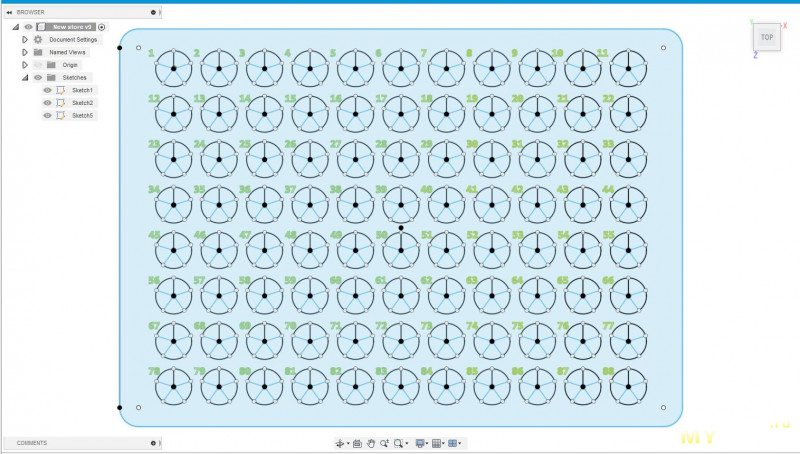

Тут уже можно приступать к проектированию:

Внешние габариты как у листа A4. Диаметр отверстий 19мм (хотя и до 20-21 можно увеличить). С гравировкой вырезается только 1 дощечка 3мм толщиной. Только с отверстиями набирается стек, что бы по высоте получилось не менее радиуса отверстий и по контуру дно из прозрачного пластика:

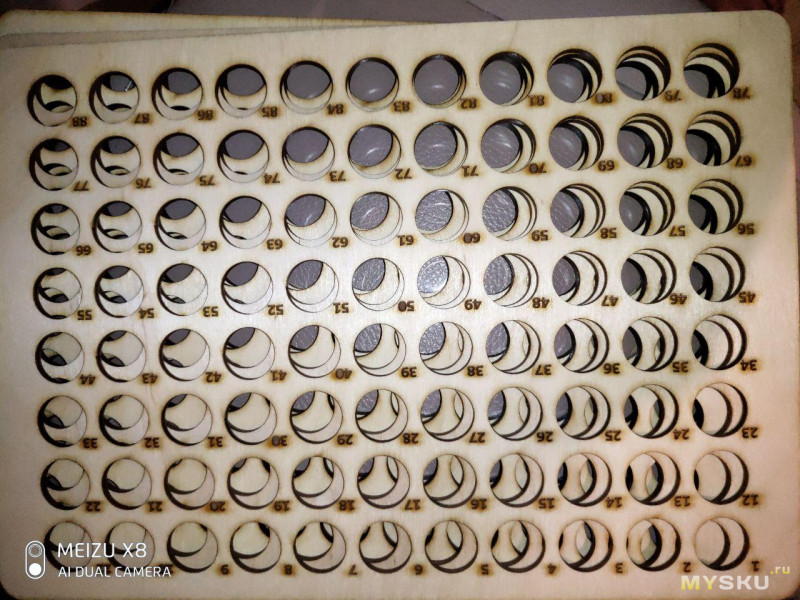

Склеиваются вместе дощечки без гравировки — формируется тело хранилища. На верхней напильником обрабатываются отверстия (для лучшего сцепления). Затем с низу заклеивается скотчем, тщательно промазывается строительным герметиком и потом сразу заливается двухкомпонентный силикон.

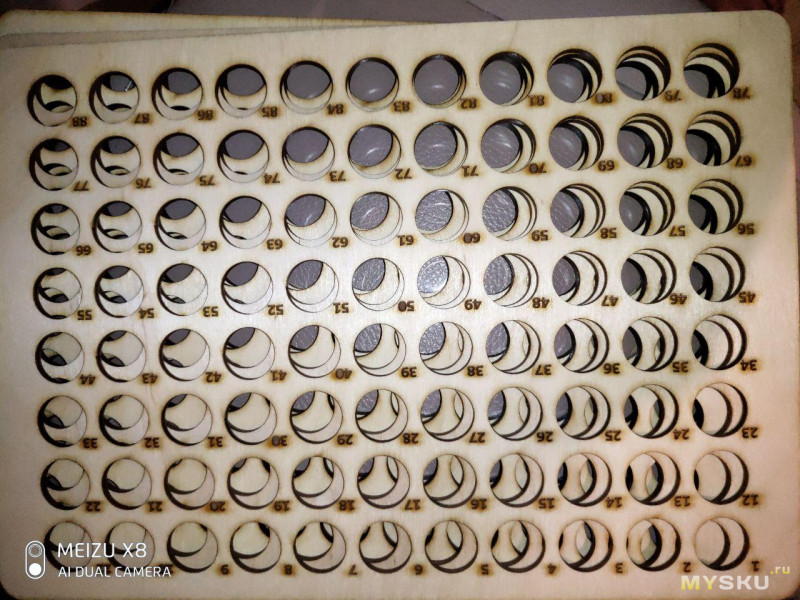

После полимеризации повторно относится на лазерную резку и формируются лепестки на крышке. После очистки остается только склеить все вместе:

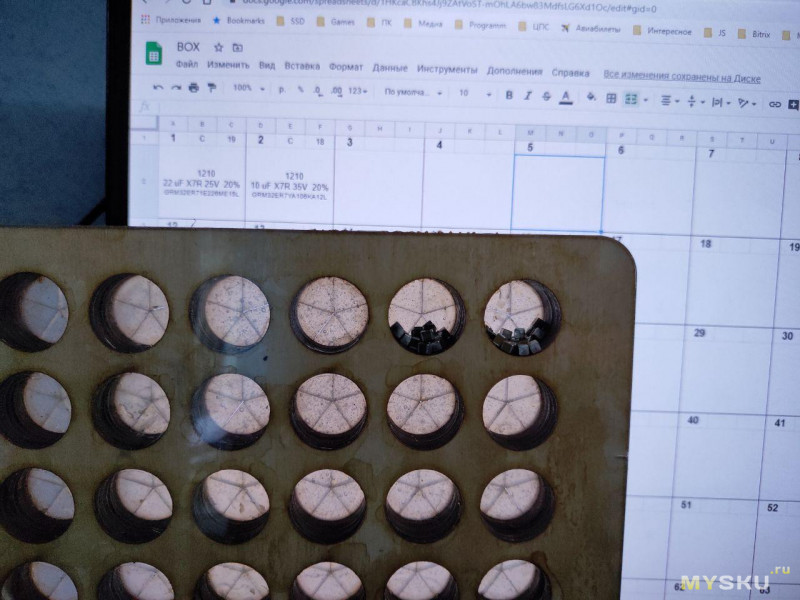

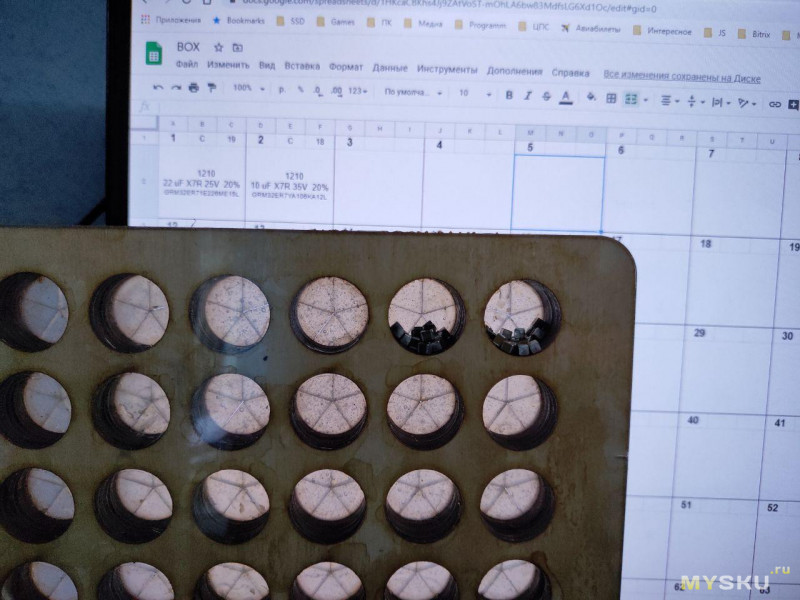

Вот приступил к заполнению и ведению учета:

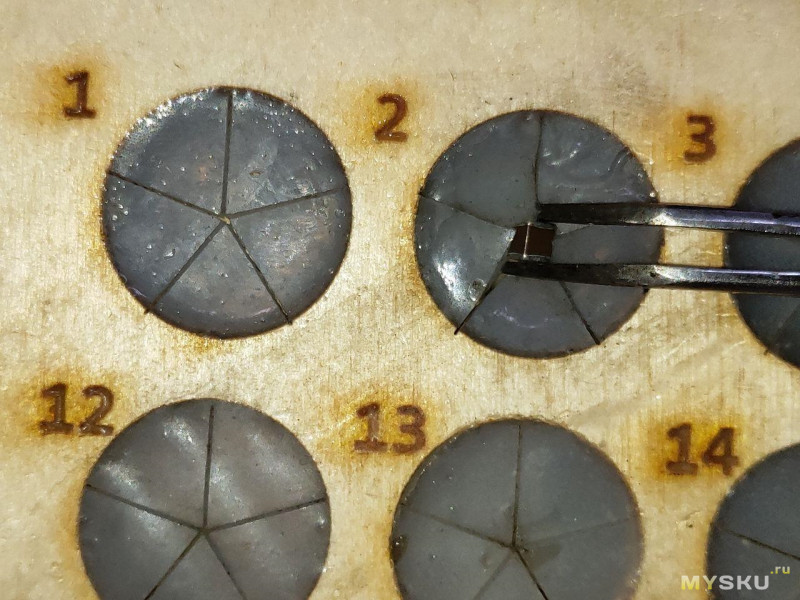

Доставать компоненты пинцетом вполне удобно (хотя приловчится немного нужно), а главное — емкости всегда закрыты!

PS

Исходные файлы

Да, готовых решений вагон и меленькая тележка. Но из-за присущей рассеянности хотелось бы решения, когда не нужно помнить, закрыл ли крышу, на то ли место вернул емкость…

Что из этого получилось — прошу под кат!

Пребывая в размышлениях, куда бы распихать всякую мелочевку, как зря валяющуюся в разных коробках и пакетиках, обратил я взор на знакомые многим родителям (и не только им) разного рода емкости-непросыпайки, имеющие примерно такой вид:

Лепестки крышки благодаря своей упругости в какой то мере способны удерживать внутри емкости предметы. Понятно. что стальные шарики не удержишь, а вот применимо к моему случаю разные SMD компоненты никуда не улетят.

Идея заключалась в следующей последовательности формирования таких крышек:

— вырезать лазером из фанеры дощечки с отверстиям (одна из них — крышка, из других склеить тело хранилища)

— заполнить дощечку под крышку силиконом

— лазером прорезать в дощечке с силиконом лепестки (плюс лазерной резки в это случае — формируется небольшой отступ между лепестками, что предотвращает их залипание за друг друга).

Но перед реализацией нужно было подобрать количество лепестков в крышечке и силикон (строительный нейтральный или литьевой двухкомпонентный):

Количество лепестков по своим ощущениям было выбрано равное 5. А вот силиконы мне подбросили задачку — строительный очень сложно равномерно затолкать в отверстия. Именно затолкать — он малотекуч и необычайно липкий, хотя после полимеризации отлично держится на фанере. Развести его мало чем возможно, да и то после он теряет свою прочность или вовсе не полимеризуется (пробовал растворители, смазку ПМС).

Толи дело литьевой — главное соблюсти пропорции, хорошо размешать и быстро залить, и он сам растечется равномерно. Казалось бы — вот оно решение! Но отыскалось прямо таки ведро дегтя на эту бочку меда — у него все очень плохо с адгезией. После полимеризации довольно легко отделялся от фанеры.

Да, существуют разного рода праймеры для увеличения адгезии. Но их достать вне МСК та ещё проблема. да и не бюджетно. Тогда решил попробовать одну идею — промазать тонким слоем дощечку перед заливкой литьевого силикона — строительным. И подслой строительного герметика сработал! После полимеризации слой силикона прочно держался и отрывался от дощечки или с трудом, или вовсе рвался сам.

Тут уже можно приступать к проектированию:

Внешние габариты как у листа A4. Диаметр отверстий 19мм (хотя и до 20-21 можно увеличить). С гравировкой вырезается только 1 дощечка 3мм толщиной. Только с отверстиями набирается стек, что бы по высоте получилось не менее радиуса отверстий и по контуру дно из прозрачного пластика:

Склеиваются вместе дощечки без гравировки — формируется тело хранилища. На верхней напильником обрабатываются отверстия (для лучшего сцепления). Затем с низу заклеивается скотчем, тщательно промазывается строительным герметиком и потом сразу заливается двухкомпонентный силикон.

После полимеризации повторно относится на лазерную резку и формируются лепестки на крышке. После очистки остается только склеить все вместе:

Вот приступил к заполнению и ведению учета:

Доставать компоненты пинцетом вполне удобно (хотя приловчится немного нужно), а главное — емкости всегда закрыты!

PS

Исходные файлы

Самые обсуждаемые обзоры

| +39 |

1640

93

|

| +43 |

1777

35

|

Покупаю в среднем по 140-160 рублей в местных радиомагазинах.

Из плюсов- ничего не перемешивается, плюс маркировку можно наклеить.

Ваш способ конечно интересен, но несколько заморочен в изготовлении.

А тут все равно длинные майские, карантин… надо дать работу рукам)

По работе руками согласен- иначе совсем грустно станет.

Но я все-равно если бы делал сам такие кассетницы, то сделал с поворотной крышкой. Не настолько уж критично просыпать один номинал из кассетницы, чем иметь постоянную вероятность отфутболивания деталек крышкой. Да и вероятность насыпать детальки не туда гораздо ниже.

Зайти в хозмаг, купить силиконовый коврик для выпечки 30x40 за триста рублей, потом лепестки накроить на лазере…

Можно было бы не клеить, а просто стянуть этот «фанерно-силиконовый бутерброд» винтами М3x40 с разумным шагом (например, у каждой третьей ячейки).

А в целом была такая мысль изначально. Но если отбросить необходимость нанесения подслоя, то просто залить в отверстия литьевой силикон — не сложная операция. Да и хотелось прозрачные крышечки. В доступности листовой прозрачный силикон не видел. Есть только ПВХ листовой как защитное покрытие для столов. Но пвх до силиконов в плане износостойкости не дотягивает.

Но сам конструктив годен.

Как по мне, на такого диаметра отверстиях кривизна камерной резины не скажется.

Автор молодец!+

Основной минус у автора — необходимость вести таблицу и поддерживать её.

А если делать бокс под конденсаторы, резисторы одного типоразмера и номинала… можно сами номиналы нанести изначально.

Но полезная штука, факт.

хотя наверно всё же 4

но ассоциация такая очень живая…

не, кажется что-то было и в Lexx, но я его толком не помню уже…

и леплю на них смд детальки.

habrastorage.org/webt/dp/8i/d7/dp8id7twpogoc9stxjtj0neegme.jpeg

habrastorage.org/webt/ci/8c/2s/ci8c2sgspebk85fzo77jgaapdyk.jpeg

habrastorage.org/webt/_c/wd/qv/_cwdqveqjecdvwimgojipqdiioo.jpeg

Если отклеится и приклеится в другой номинал?

конденсаторы 0.1 и 1.0 я ставлю не измеряя, но они массивами же расположены да и не отлипают они.

остальные конденсаторы перед установкой как правило измеряю просто чтобы быть уверенным.

я так юзаю уже лет 10 наверно. Это вторая версия более аккуратная. Никаких проблем небыло.

Для резисторов фотка под спойлером. Идея не моя, но чертил и собирал себе сам. Вышло около 100р за кассетницу. От случайного проворачивания поставил шарик от подшипника на пружинке (его видно у буквы «Р»), который удерживает крышку в нулевом положении (в ней лунка).

Так же можно перетянуть резинкой в один стек для хранения (пазы под резинку по краям). Просто на резисторы нужно много ячеек, но маленьких.

А для всего остального уже давно придуманы вот такие кассетницы (в которых я и храню остальные smd корпуса):

https://aliexpress.com/item/item/909815261.html

Ничего не просыпается и все подписано, открыв все видно что внутри. В одной кассетнице 144 ячейки.

А большими ячейками в любом строительном магазине.

а неудобство в чем?

Взять можно здесь