Самодельная стойка для индикатора часового типа

Всем доброго дня!

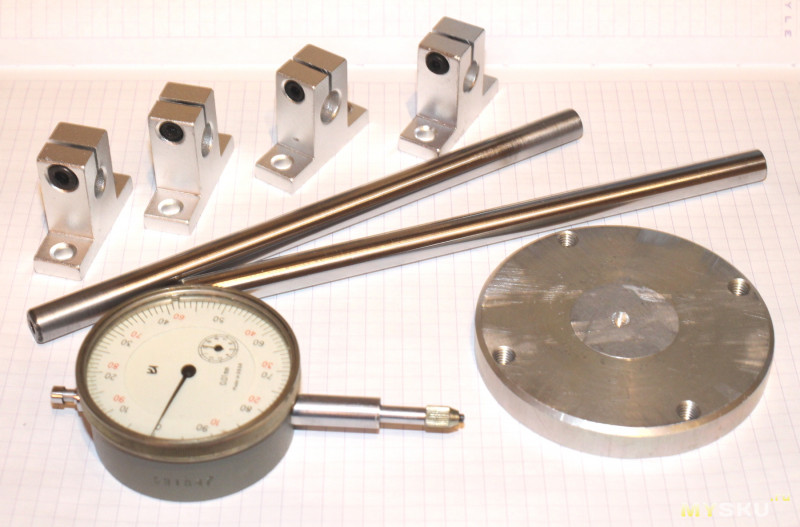

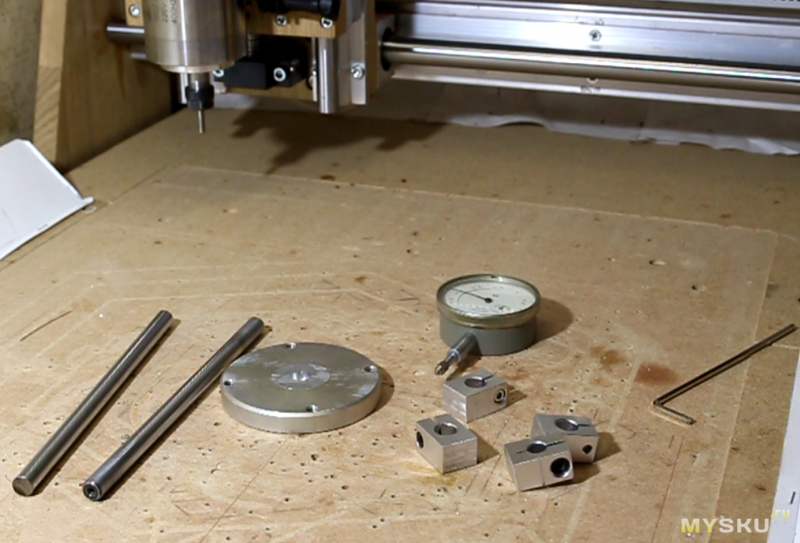

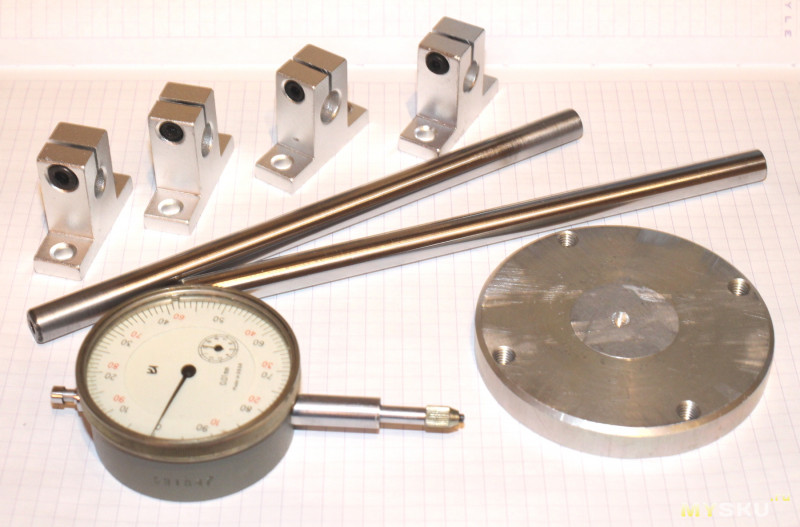

Речь пойдет о самодельной стойке для индикатора часового типа (далее — ИЧ). В мирской жизни ИЧ применяется, например, для измерения биения на конце вала шпинделя, для точной установки детали в токарный патрон, для параллельной установки направляющих… и для многого другого, на что только может хватить фантазии при использовании измерительного инструмента. Этот обзор, как и мой предыдущий, посвящается любителям самоделок.

Кому скучно читать, в конце будет видео с процессом изготовления.

Итак… Кто-то скажет, что стойку проще купить. Такую, например:

Да, не спорю, это наверно правильно, тем более что цена вопроса не такая уж и большая, а стойка это не расходник и покупается она, как правило, раз и на всю жизнь.

Почему я решил сделать ее сам? На это у меня есть три причины:

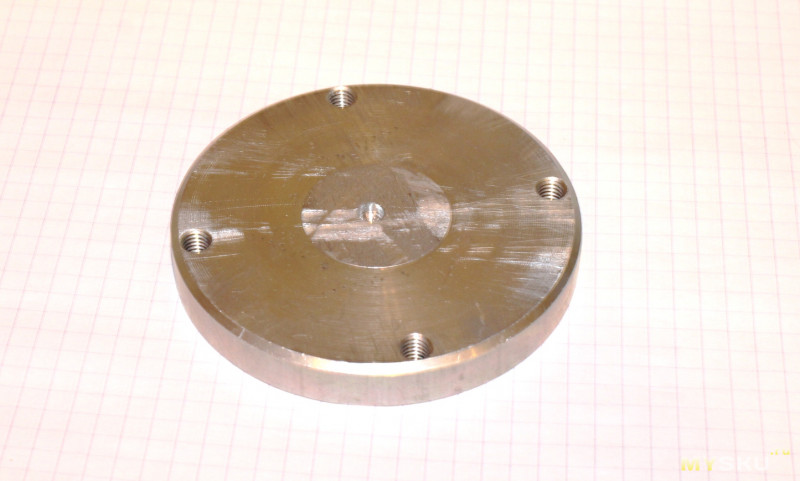

Для начала подготовлю основу – нужно сделать посадочное отверстие глубиной 6 мм и диаметром 10 мм для вертикальной установки вала. Кто-то уже пытался просверлить (явно не по центру) эту дюралевую штуку, и хорошо, что у этого «кого-то» не получилось завершить начатое и всё испортить.

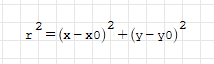

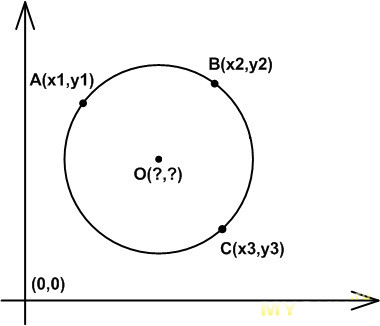

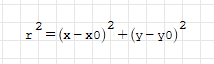

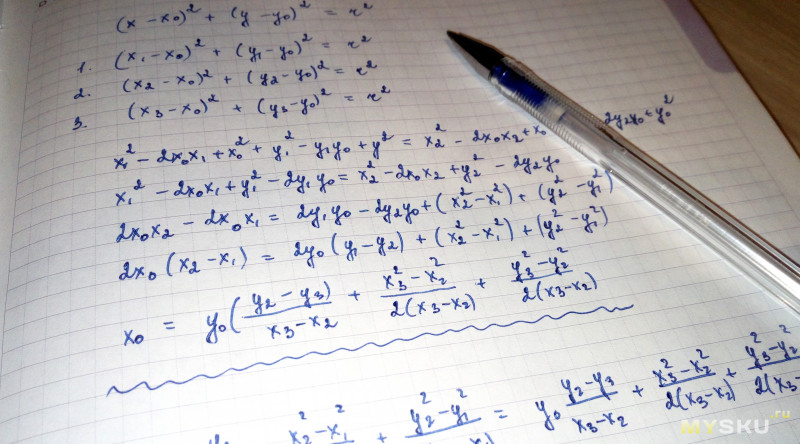

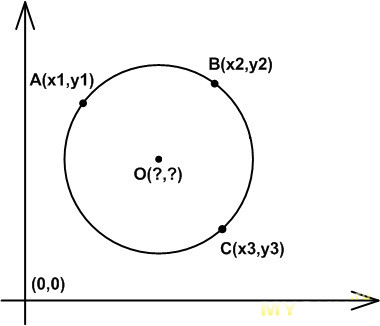

А теперь, я стрельну из пушки по воробьям и задействую свой самодельный фрезерный станок с ЧПУ (полагаю, что с прямыми руками можно вполне обойтись и дрелью… но мы то знаем, у кого откуда они растут…) А еще я расскажу про один лайфхак для ЧПУшников (это не ругательство)))), как точно найти центр круга, чтобы выставить «ноль» на станке. Для этого пришлось вспомнить каноническое уравнение окружности и немного математической эзотерики.

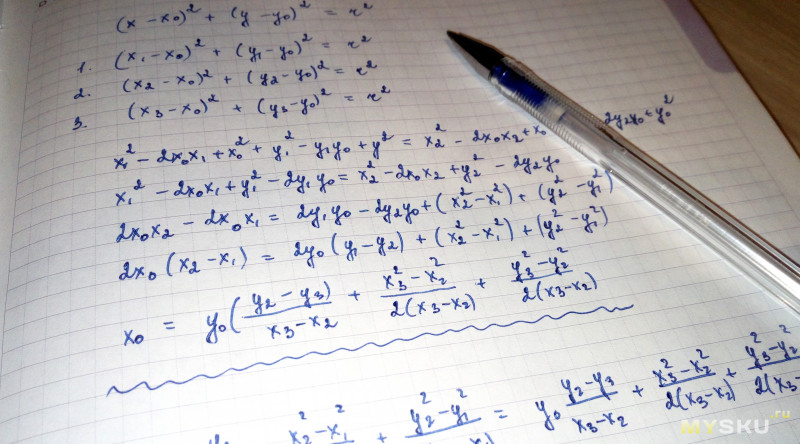

А еще вспомним школу ))) (сразу не заметил, второе слагаемое можно еще немного упростить, ну да ладно)

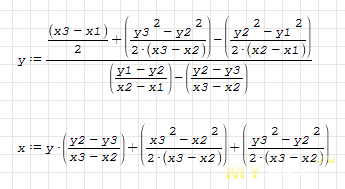

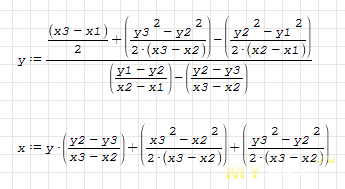

Вот такие получились формулы для расчета центра окружности по координатам трех известных точек, лежащих на ней.

Приложу заготовку, которую вы сможете применить, если захотите написать программку для автоматического вычисления.

Так вот, чтобы найти центр нужно закрепить круглую заготовку в произвольном удобном месте, а после этого коснуться фрезой заготовки в трех любых точках A(x1,y1), B(x2,y2), C(x3,y3) и записать их координаты.

Координаты точек подставляем в формулу и вуаля! В результате положение центра окружности известно, «едем» туда и обнуляемся. В целом, всё просто!

Процесс фрезерования (3-х заходная фреза по алюминию диаметром 2 мм, 0.2 мм съём за проход, смещение 1 мм, подачу не помню, но это и не важно):

После фрезеровки и сверловки выглядит это так:

Уже можно вставить вал в основание посмотреть, как это будет:

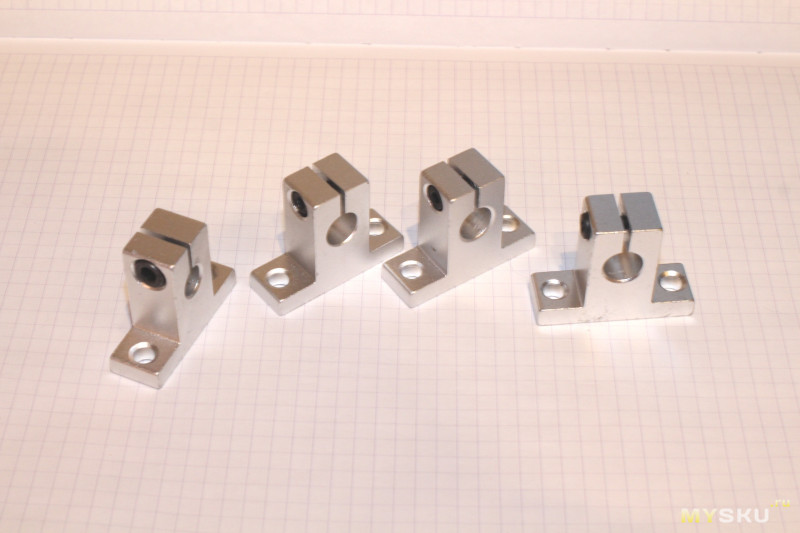

Держатели валов SK10 и SK8 также необходимо подвергнуть небольшой доработке – аккуратно спилить основания и спрятать подальше — авось еще куда пригодятся.

Для крепления держатели друг к другу сбоку нужно сделать отверстие с резьбой M4. Кстати, я тут вконец обленился и заставил сверлить фрезерный станок. Решил попробовать сделать это обычным сверлом диаметром 3.3 мм (под резьбу М4 со стандартным шагом), цанга у меня ER11 под 3.175 мм, боялся, что не влезет, но вроде прошло все удачно. Заглубление делал по 0.4 мм, обороты шпинделя опустил до 4 тысяч, в принципе меня всё устроило, можно применять и обычные сверла. Правда, думаю, что лучше использовать сверла с хвостовиками точно под размер цанги, так правильнее.

Индикатор я предполагаю фиксировать в опоре SK8, но для начала немного увеличу в ней пропил, чтобы было легче фиксировать винтом (хочу найти винты барашковые, чтобы закручивать руками)

Ну а теперь, когда все детали готовы можно приступать к сборке. Здесь я не буду подробно расписывать процесс, ничего сложного нет.

И, собственно, результат, как по мне – выглядит очень даже ничего.

Что хочется сказать об устойчивости конструкции, вес основания всё-таки маловат и стоит его чем-то утяжелить. Но с другой стороны, в основании имеется 4 отверстия, с помощью которых можно надежно зафиксировать стойку при эксплуатации, что я и сделал, при оценке биений на конце фрезы. Я прикрепил стойку двумя саморезами к «жертвенному столу» и осуществил сей процесс.

При оценке биений я запустил шпиндель на 88 об/мин, при полном обороте вала стрелка индикатора «гуляла» всего на 1 сотку.

Попутно подергал портал станка руками и достаточно сильно огорчился – все-таки с жесткостью надо что-то решать. Точные цифры не назову, ибо это сложно назвать измерением (динамометра, да и ручных весов, к сожалению, рядом не оказалось), но отклонение индикатора достигало 0,10 — 0,15 мм. В общем, есть над чем поразмыслить на досуге.

А пока всё. Всем, кто дочитал, спасибо! Надеюсь было не скучно.

Обещанное в начале видео (5 минут)

Речь пойдет о самодельной стойке для индикатора часового типа (далее — ИЧ). В мирской жизни ИЧ применяется, например, для измерения биения на конце вала шпинделя, для точной установки детали в токарный патрон, для параллельной установки направляющих… и для многого другого, на что только может хватить фантазии при использовании измерительного инструмента. Этот обзор, как и мой предыдущий, посвящается любителям самоделок.

Кому скучно читать, в конце будет видео с процессом изготовления.

Итак… Кто-то скажет, что стойку проще купить. Такую, например:

Да, не спорю, это наверно правильно, тем более что цена вопроса не такая уж и большая, а стойка это не расходник и покупается она, как правило, раз и на всю жизнь.

Почему я решил сделать ее сам? На это у меня есть три причины:

- во-первых, у меня остались кое-какие запчасти, от сборки первого фрезерного станочка с ЧПУ, и я уверен, что у того, кто сам собирал, допустим, 3D-принтер или лазерный гравер, просто обязаны остаться подобные запчасти;

- во-вторых, я не хочу ждать – до Хабаровска с бюджетной доставкой, минимум 2 недели с Запада, и 4 недели с КНР (так как посылки с Али едут в основном через Москву, и редко через Новосибирск, хотя могли бы просто через Амур-реку перекидывать нам )));

- ну, и в-третьих, хобби никто не отменял, почему бы не попытаться немного сэкономить, на том, что я могу изготовить сам, тем более кое-какие материалы, как я говорил, уже есть и их не нужно покупать.

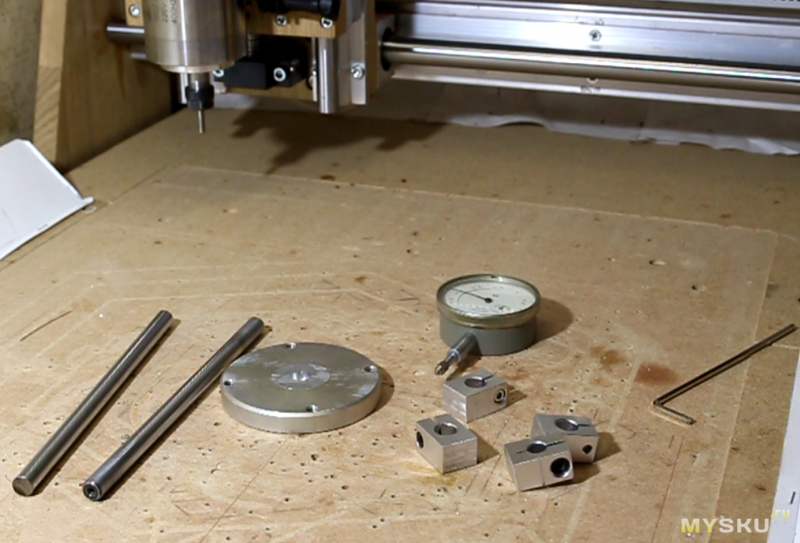

- два полированных вала длиной по 179 мм и диаметром 10 мм, в «интернетах» они известны как SFC10, один вал, имеет в торцах внутреннюю резьбу М4, пригодится для крепления к основанию;

- 3 опоры для валов диаметром 10 мм, SK10;

- 1 опора для вала диаметром 8 мм, SK8 (этот диаметр понадобится для крепления ИЧ);

- какая-то непонятная дюралюминиевая фигня толщиной 10 мм и диаметром 80 мм, которую я буду использовать в качестве основания стойки (если веса не хватит, что-нибудь придумаю).

Для начала подготовлю основу – нужно сделать посадочное отверстие глубиной 6 мм и диаметром 10 мм для вертикальной установки вала. Кто-то уже пытался просверлить (явно не по центру) эту дюралевую штуку, и хорошо, что у этого «кого-то» не получилось завершить начатое и всё испортить.

А теперь, я стрельну из пушки по воробьям и задействую свой самодельный фрезерный станок с ЧПУ (полагаю, что с прямыми руками можно вполне обойтись и дрелью… но мы то знаем, у кого откуда они растут…) А еще я расскажу про один лайфхак для ЧПУшников (это не ругательство)))), как точно найти центр круга, чтобы выставить «ноль» на станке. Для этого пришлось вспомнить каноническое уравнение окружности и немного математической эзотерики.

А еще вспомним школу ))) (сразу не заметил, второе слагаемое можно еще немного упростить, ну да ладно)

Вот такие получились формулы для расчета центра окружности по координатам трех известных точек, лежащих на ней.

Приложу заготовку, которую вы сможете применить, если захотите написать программку для автоматического вычисления.

// исходные данные

float x1, y1; // точка A

float x2, y2; // точка B

float x3, y3; // точка C

// результат

float x, y; // точка O

float r; // радиус

// проверки, когда нельзя посчитать результат

(x2-x1==0)||(x3-x2==0)||(((y1-y2)/(x2-x1))-((y2-y3)/(x3-x2))==0)

// расчет

y = ((x3-x1)/2+(y3*y3-y2*y2)/(2*(x3-x2))-(y2*y2-y1*y1)/(2*(x2-x1)))/((y1-y2)/(x2-x1)-(y2-y3)/(x3-x2));

x = y*(y2-y3)/(x3-x2)+(x3*x3-x2*x2)/(2*(x3-x2))+(y3*y3-y2*y2)/(2*(x3-x2));

r = pow(((x1-x)*(x1-x)+(y1-y)*(y1-y));0.5);

Он-лайн калькулятор

Кстати, один ну ОЧЕНЬ хороший человек сделал для меня он-лайн калькулятор этой петрушки, чему я несказанно рад ))

Спасибо, тебе, Серёга!

http://segakhv.com/ssserg/

Спасибо, тебе, Серёга!

http://segakhv.com/ssserg/

Так вот, чтобы найти центр нужно закрепить круглую заготовку в произвольном удобном месте, а после этого коснуться фрезой заготовки в трех любых точках A(x1,y1), B(x2,y2), C(x3,y3) и записать их координаты.

Координаты точек подставляем в формулу и вуаля! В результате положение центра окружности известно, «едем» туда и обнуляемся. В целом, всё просто!

Процесс фрезерования (3-х заходная фреза по алюминию диаметром 2 мм, 0.2 мм съём за проход, смещение 1 мм, подачу не помню, но это и не важно):

После фрезеровки и сверловки выглядит это так:

Уже можно вставить вал в основание посмотреть, как это будет:

Держатели валов SK10 и SK8 также необходимо подвергнуть небольшой доработке – аккуратно спилить основания и спрятать подальше — авось еще куда пригодятся.

Для крепления держатели друг к другу сбоку нужно сделать отверстие с резьбой M4. Кстати, я тут вконец обленился и заставил сверлить фрезерный станок. Решил попробовать сделать это обычным сверлом диаметром 3.3 мм (под резьбу М4 со стандартным шагом), цанга у меня ER11 под 3.175 мм, боялся, что не влезет, но вроде прошло все удачно. Заглубление делал по 0.4 мм, обороты шпинделя опустил до 4 тысяч, в принципе меня всё устроило, можно применять и обычные сверла. Правда, думаю, что лучше использовать сверла с хвостовиками точно под размер цанги, так правильнее.

Индикатор я предполагаю фиксировать в опоре SK8, но для начала немного увеличу в ней пропил, чтобы было легче фиксировать винтом (хочу найти винты барашковые, чтобы закручивать руками)

Ну а теперь, когда все детали готовы можно приступать к сборке. Здесь я не буду подробно расписывать процесс, ничего сложного нет.

И, собственно, результат, как по мне – выглядит очень даже ничего.

Что хочется сказать об устойчивости конструкции, вес основания всё-таки маловат и стоит его чем-то утяжелить. Но с другой стороны, в основании имеется 4 отверстия, с помощью которых можно надежно зафиксировать стойку при эксплуатации, что я и сделал, при оценке биений на конце фрезы. Я прикрепил стойку двумя саморезами к «жертвенному столу» и осуществил сей процесс.

При оценке биений я запустил шпиндель на 88 об/мин, при полном обороте вала стрелка индикатора «гуляла» всего на 1 сотку.

Попутно подергал портал станка руками и достаточно сильно огорчился – все-таки с жесткостью надо что-то решать. Точные цифры не назову, ибо это сложно назвать измерением (динамометра, да и ручных весов, к сожалению, рядом не оказалось), но отклонение индикатора достигало 0,10 — 0,15 мм. В общем, есть над чем поразмыслить на досуге.

А пока всё. Всем, кто дочитал, спасибо! Надеюсь было не скучно.

Обещанное в начале видео (5 минут)

Самые обсуждаемые обзоры

| +57 |

1849

78

|

| +109 |

4346

64

|

Ключом или отверткой да, не удобно зажимать конечно.

одним движением зажимать и без инструментов

Но, если прям совсем честно, если пользоваться редко, то можно и отверткой )))

Вообщем корелляция удобств и частоты использования налицо )))

Полагаю, что по мере поступления задач, этот конструктор будет усовершенствоваться, использованные материалы (валы и опоры) располагают к этому.

Думаю, многим подобное «рукоблудие» послужит верой и правдой во многих ситуациях.

Побольше-бы именно таких обзоров!-купил на «Али»,… да где «плодововыгодно»! различную подобную мелочёвку, да делясь ссылками… и изваял-продемонстрировал… Эх-х, мечты-мечты!

В самом начале я написал, что цена покупной стойки не кусается.

При проф применении, я бы с очень высокой вероятностью купил заводской вариант, под конкретную задачу.

1. Отверстие было не по центру, об этом я написал.

А как найти центр имеющегося отверстия? )) нужно коснуться фрезой внутренней кромки отверстия в трех местах, записать координаты и высчитать центр )) хоть и шутка, но и такое мне пригождалось на практике.

2. Учитывая, что я сталкиваюсь не первый раз с поиском центра круглой заготовки, решил поделиться методом.

Есть и другой способ — измерить штангенциркулем диаметр заготовки. После этого в каком нибудь закрепленном на столе МДФ'е вырезать круглое углубление с этим диаметром, вложить туда заготовку и в этих же координатах делать необходимые манипуляции.

3 знака после запятой не были самоцелью, просто так получилось. Я об этом даже не задумывался.

В любом случае больше рисок — меньше погрешность :)

Это как бы стандартный способ для нахождения центра

Да и точность то такая не нужна — блинчик статичен, нигде не вращается при эксплуатации.

Я заморочился с условно-точным определением центра (хотя способ весьма точен) только из-за легкого перфекционизма + поделиться опытом (хотя полагаю, любой мало-мальски грамотный специалист решит подобную задачу, своим удобным для себя способом)

Аа… ну и плоскость бы тоже довел до идеала ))

«Нам понадобится разобрать стол 3д принтера и найти дюралевую фигню под основание», фрезер можно не упоминать — он у всех есть ))

Валы кстати можно от старых матричных принтеров взять, правда они потоньше будут 6-8 мм…

Нужно было все же оставить в обзоре ссылки по которым можно приобрести комплектующие — там не сильно дорого выходит так то =)

А по названиям SFC10, SK10 можно все найти.

Если бы у меня 12 мм были валы, лучше бы наверно их использовал — солиднее. Но тогда основание наверно из старого утюга (который на огне греть надо) пришлось бы делать )))

Я, кстати, понял свою ошибку и дописал в тексте, что описан способ для ЧПУшников

1. касаюсь щупом/фрезой детали по одной из координат(например Х)

2.обнуляю координату, не меняя Y подхожу с другой стороны детали по Х

3. полученное значение по Х делю на 2

4. выезжаю по Х в это значение, обнуляю Х

5. повторяю то же самое для Y.

точность достаточно удовлетворительная. Касание детали осуществляю «через бумажку-чековую ленту» при статичном шпинделе до защемления оной. Если есть пищащий щуп то процесс упрощается. то же самое при привязке инструмента по Z

таким образом избегаем сложных матем.формул

На самом деле, метод трех касаний всего лишь еще один из многих в копилку знаний

по второму предположению — не понятна разница между внутренней поверхностью и наружной — ведь и та и другая- цилиндрической формы, разве что при мелких диаметрах не совсем удобно бумагу пихать…

а если имеется ввиду выбранный «полумесяц» в детали и требуется найти его центр, погрешность измерения диаметра инструмента да погрешность измерительной системы самого станка, да неравномерная глубина касания фрезой обрабатываемой поверхности в трех точках по расчетам выведет совсем не в центр предполагаемой образующей (до 10 мм), что можно проверить через калькулятор, равно как и радиус полумесяца тоже не угадаешь. а если сектор полумесяца менее четверти окружности то подобные расчеты можно даже и не пытаться делать. Это если требуется точность. В таких случаях применяют несколько другие методы — анализ работы механизма в целом и аналитический расчёт, иногда с применением азов ТММ — может это и не окружность вовсе а парабола?, эвольвента? или совсем уж сложная кривая? можно правда попробовать аппроксимировать по-точечно… но с условием что это не выработка на поверхности. В качестве примера можно рассмотреть кулачок распредвала ДВС… не так проста форма…

Но все же повторюсь — просто плюс один метод, и каждый по своему хорош.

PS пока писал — выше уже объяснили :)

1. Накрутить барашек на винт или болт, крыльями в сторону головки. Ещё можно немного сточить головку и/или барашек (по высоте). Получаются отличные «баршковые винты».

2.а Сделать в двух противоположных гранях болта прямоугольные канавки (ножовкой по металлу, тонким надфилем, отрезным кругом бормашинки, гравёра или тонким кругом болгарки), достаточной глубины для плотной вставки двух металлических крылышек, которые можно посадить на эпоксидку или просто вставить и потом стукнуть (накернить) грани по бокам или просто пару раз стукнуть молотком по боковым граням или просверлить и вставить «штифт».

2.б То же самое, но канавку делать перпендикулярно телу винта/болта на достаточную глубину.

3. Просверлить в головке болта сквозное отверстие и вставить «штифт» (или не на всю и вставить два), оставив достаточно для их использования в качестве воротка или чтобы можно было расплющить и получить крылышки (рожки).

Однако нашел в Хабаровске магазин, где винт барашковый DIN 316 оц. 4,0х25 стоит около 3 рублей (на развес можно купить). Эстетичнее будет

Просто иногда бывает надо сейчас, а под рукой нет… вот я и… ну ладно.