3Д печать. Часть 3. Модификации..

Всем привет! Вот и закончились праздники, снова нужно рано вставать… ах да, 3д печать. Аккурат под елку мне подвезли грелку(80 дней доставки) и блок питания(15 дней доставки), так что проснувшись после празднований понял, что пора бы все собрать, 4 января как-никак. Причем было решено довести до ума все сразу, забыть о видео, т.к. часовой ролик не каждый захочет смотреть(да и я не хотел столько монтировать) и накидать все текстом + картинками, может будет пару гифок. В обзоре будет апгрейд стола, обещанная переделка под боуден, пример нестандартного использования принтера(рисовалка), модификация охлаждения и несколько украшалок.

Предыдущие посты по теме:

3Д печать. Часть 1. Мануал по программе.

3Д печать. Часть 2. Первый запуск.

Постараюсь написать максимально компактно, надеюсь получится не слишком сумбурно.

Начнем с самого необходимого на мой взгляд.

После потери нормального соединения и постоянных перепадов напряжения в цепи, выходит из строя и блок питания.

Есть 2 пути решения:

1. Срезать коннектор и припаять провода к грелке.

Цена вопроса: 0$.

2. Купить:

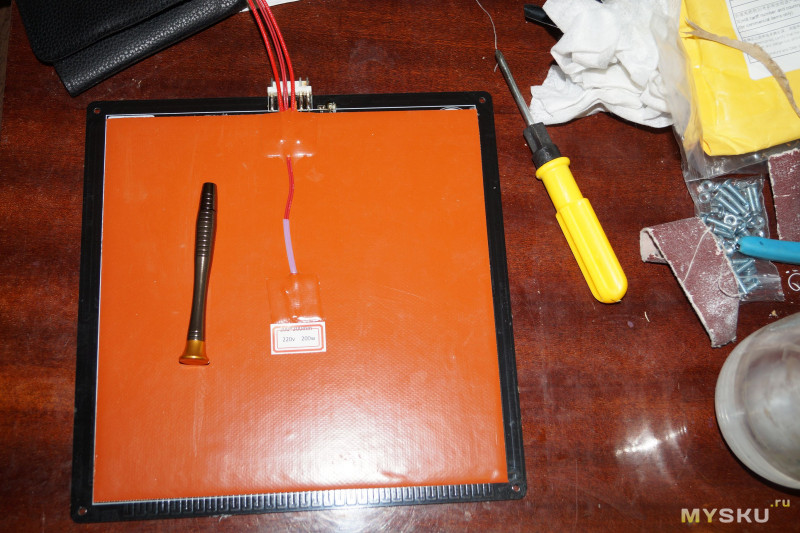

Силиконовую грелку на 220В, 200Вт.

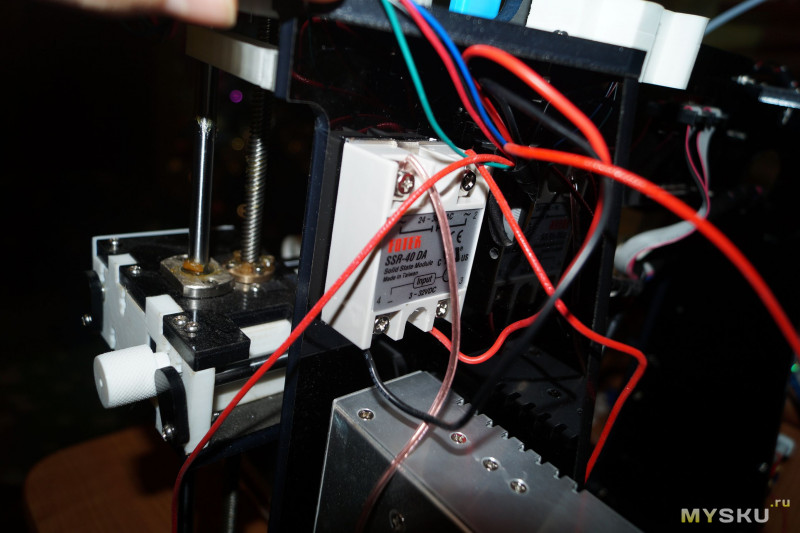

Твердотельное реле брал с запасом на 40А.

Цена вопроса: 15$.

В последнем случае разгружаем блок по полной, с этой сборкой максимальный ток упадет с 17 до 7 Ампер. Учитывая, что БП всего на 20, а амперы еще и китайские, считаю данную модификацию крайне необходимой.

Бонусом получаем нагрев до 80(PLA, SBS) за 2 минуты и до 105 градусов(ABS) за 5 минут, к тому же грелка позволяет лучше удерживать тепло.

Заодно рассмотрим действительно неплохое универсальное адгезивное стекло.

Не будем изобретать велосипед, возьмем готовую модель и вентилятор 40 мм.

Ставится все за пару минут, вентилятор подключил к шине 12 Вольт. Хотел сделать регулировку оборотов, но его и так едва слышно — пусть крутится.

Всё, за перегрев можно не переживать, после нескольких часов печати радиаторы еле теплые.

Из плюсов на первый взгляд:

— Гораздо легче стока, даже не так, ГОРАЗДО легче =)

— Родной обдув выглядит неплохо.

— При необходимости сердцевина регулируется по высоте относительно стола/обдува.

— Сборка простая, думаю справится любой.

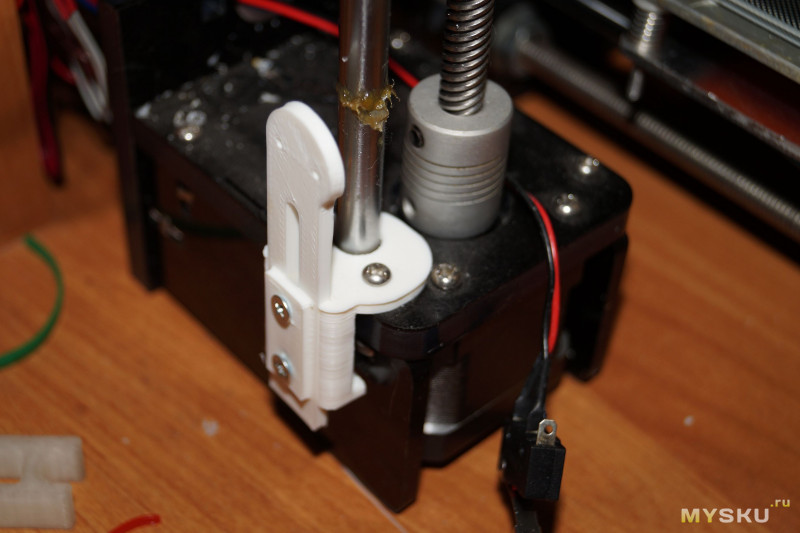

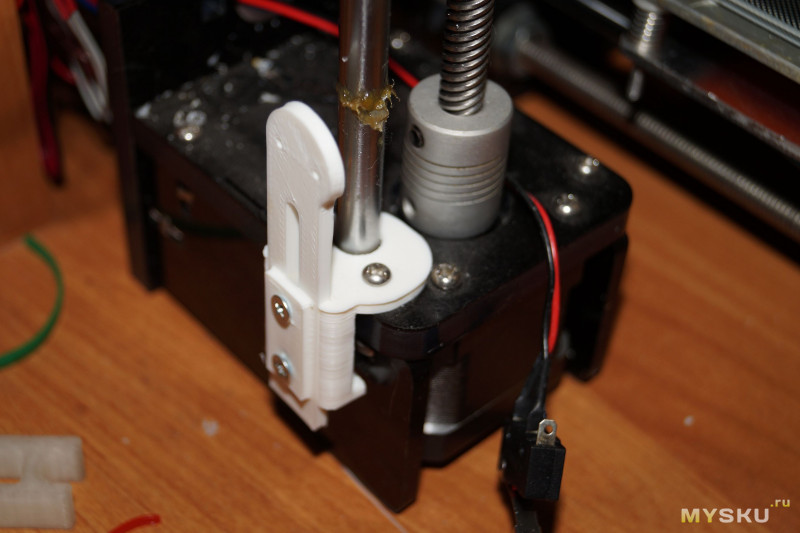

Для крепления двигателя экструдера лучше подойдет эта модель. Я печатал другую до разборки стоковой каретки, поэтому пришлось допиливать ее шлифмашинкой.

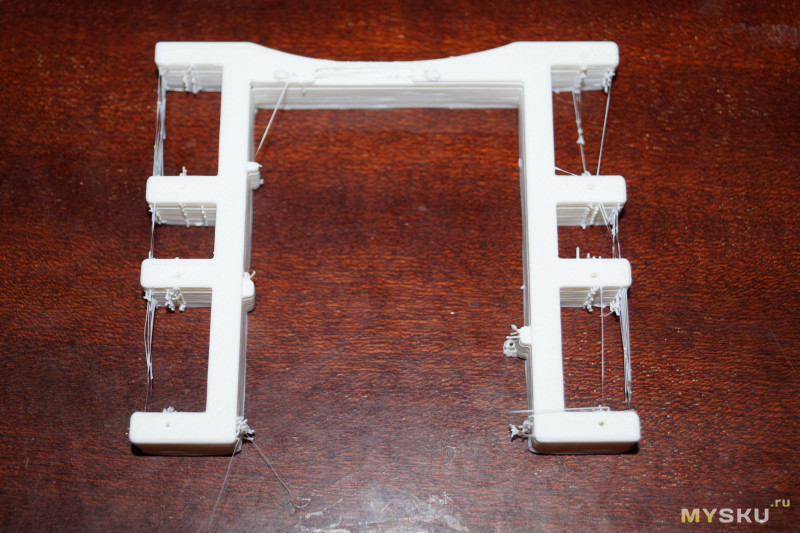

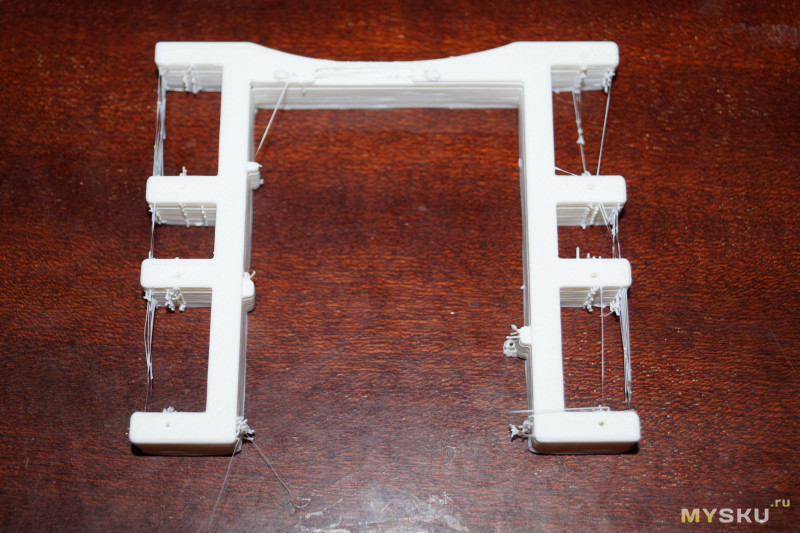

Ну и напоследок немного баловства. Давно хотел собрать лазерную рисовалку, но нормальные модули стоят дороговато, поэтому нарисовал простенькую модель крепежа обычной шариковой ручки к корпусу каретки. Просто фиксируется на вентиляторе.

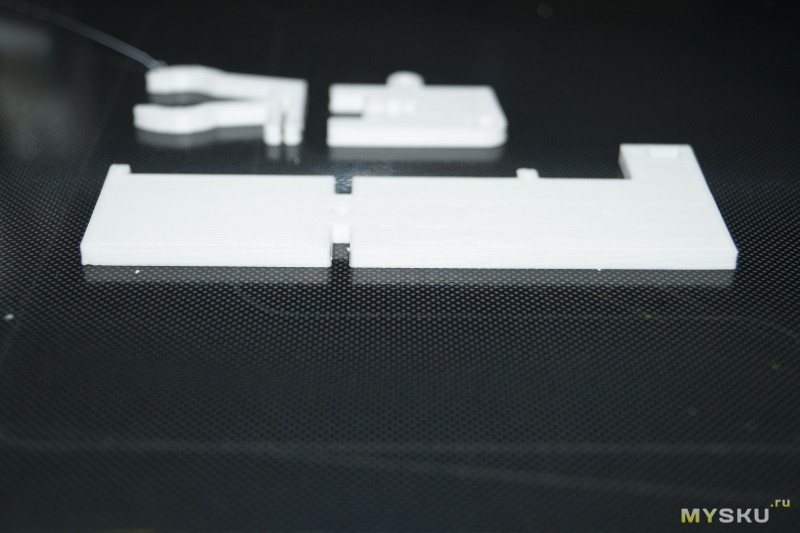

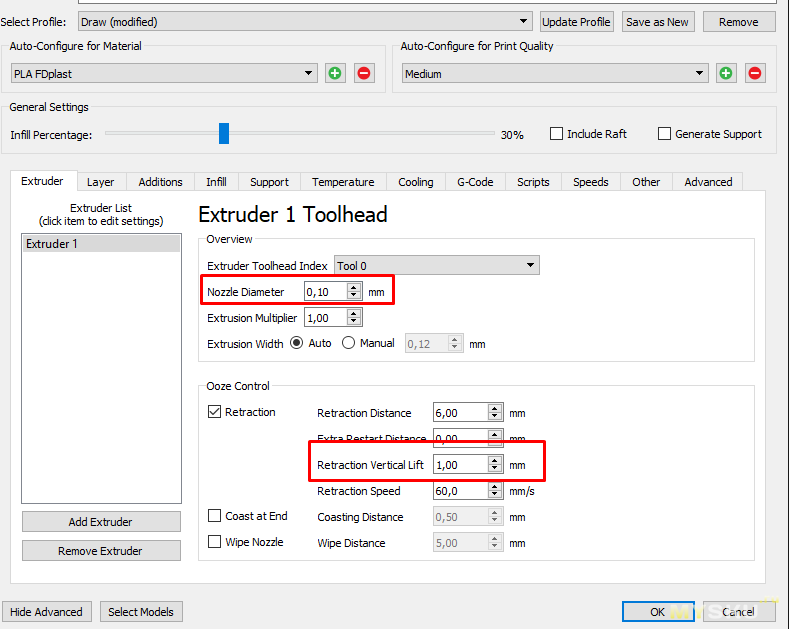

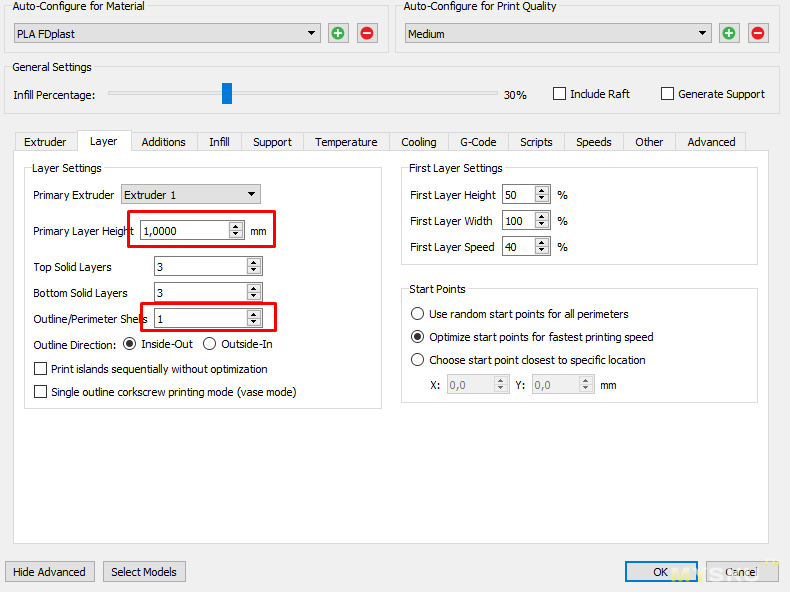

Вытащил пруток, он нам не нужен, выставил диаметр поменьше чтобы слайсер не срезал детали, поднятие сопла во время ретракта

Высоту слоя 1мм, это необходимо для того чтобы был один проход(высота модели будет 1 мм). К тому же основное сопло окажется на нормальной высоте и точно не будет цеплять стол. Внешний периметр = 1 для сохранения деталей.

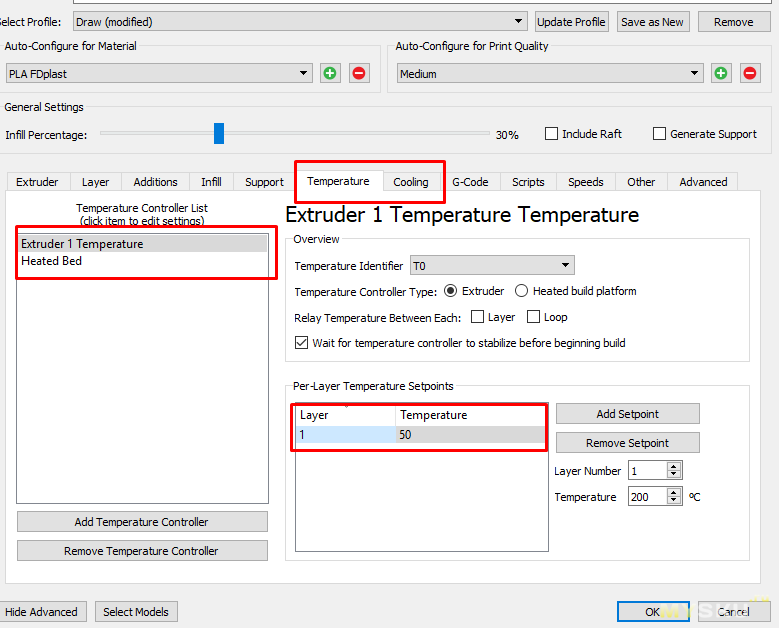

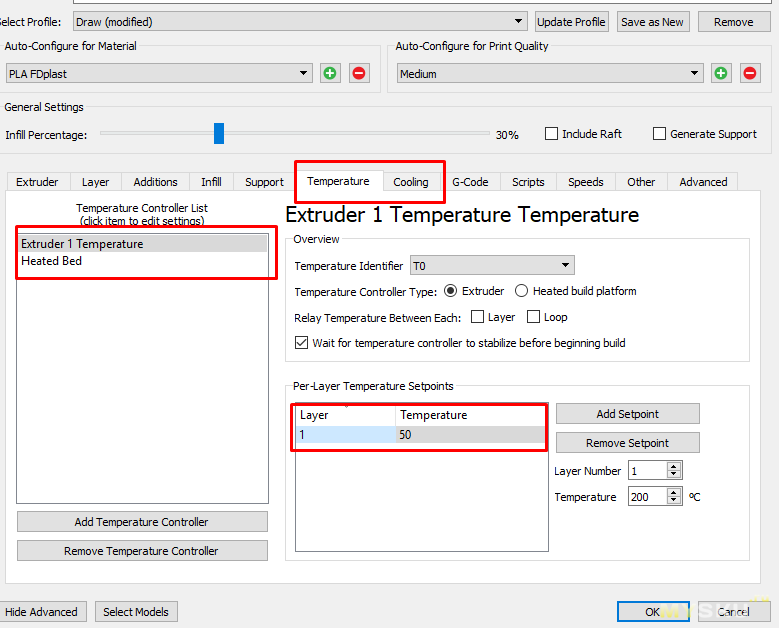

Не забываем снизить температуры, греть нечего. Стол можно сделать немного теплым.

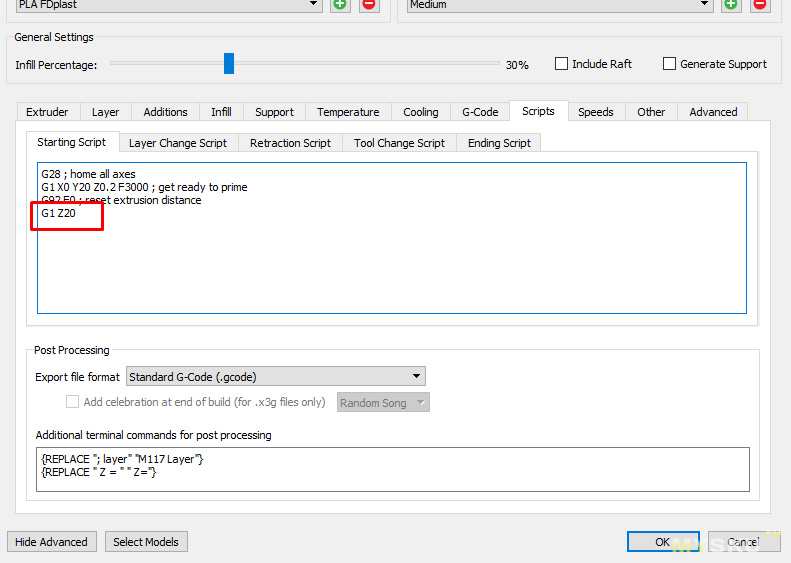

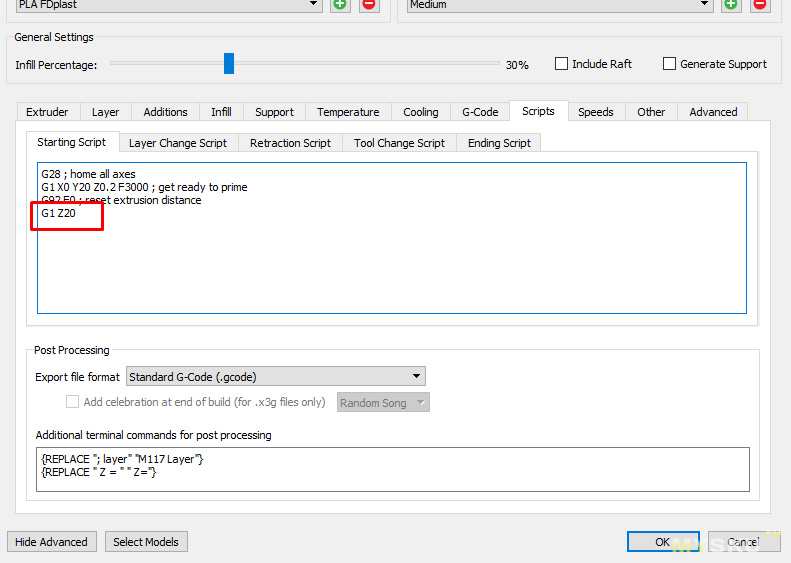

В скриптах отключаем подготовку сопла перед печатью основы. Хотя можно и оставить для росписи ручки.

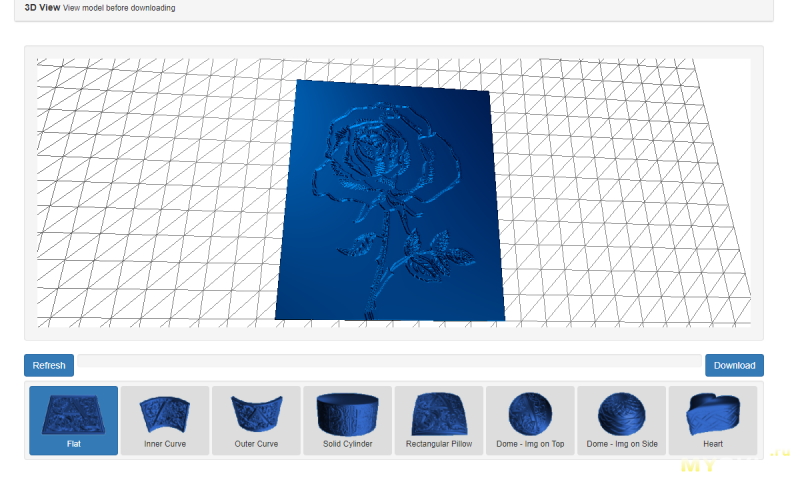

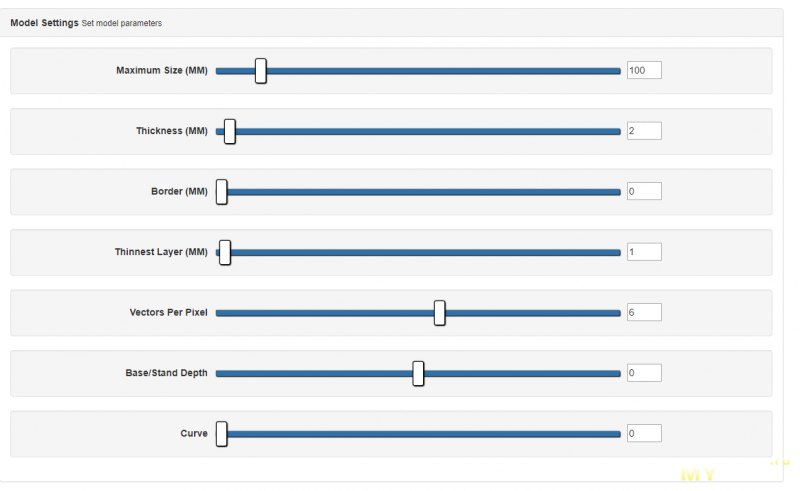

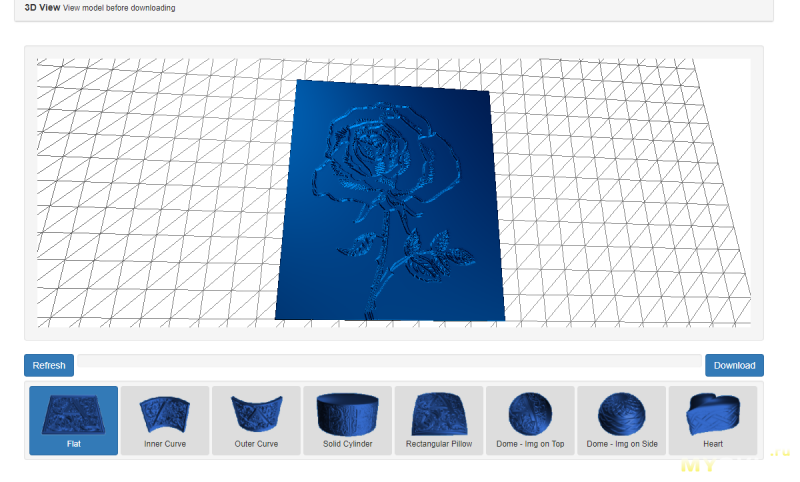

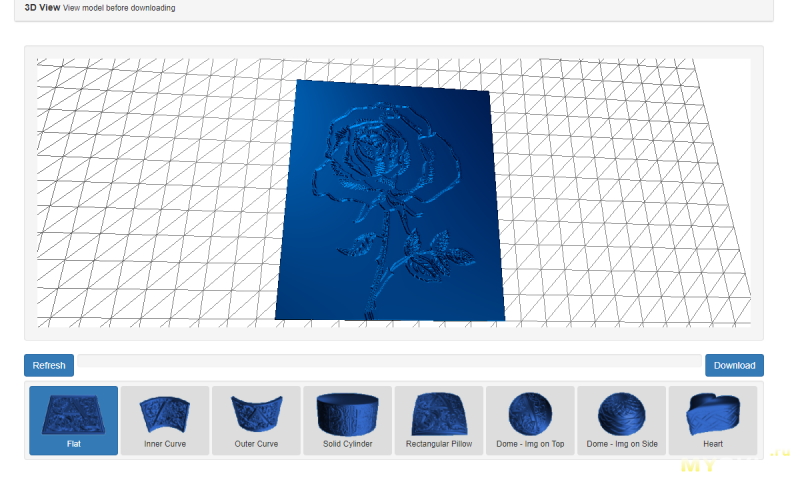

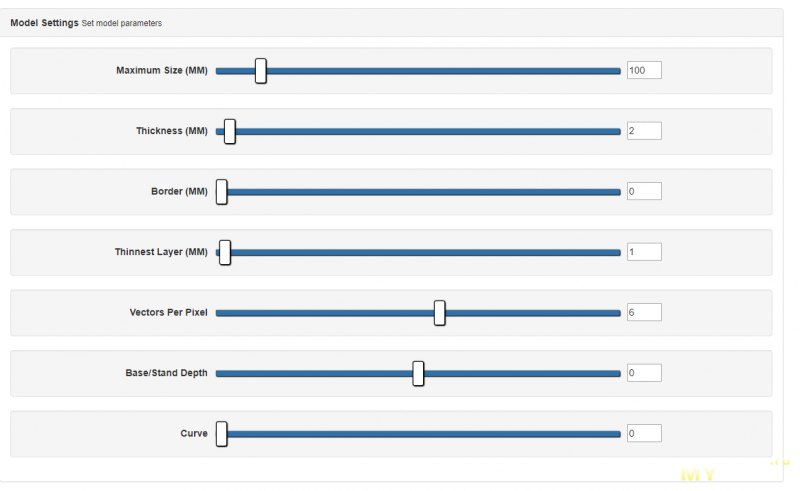

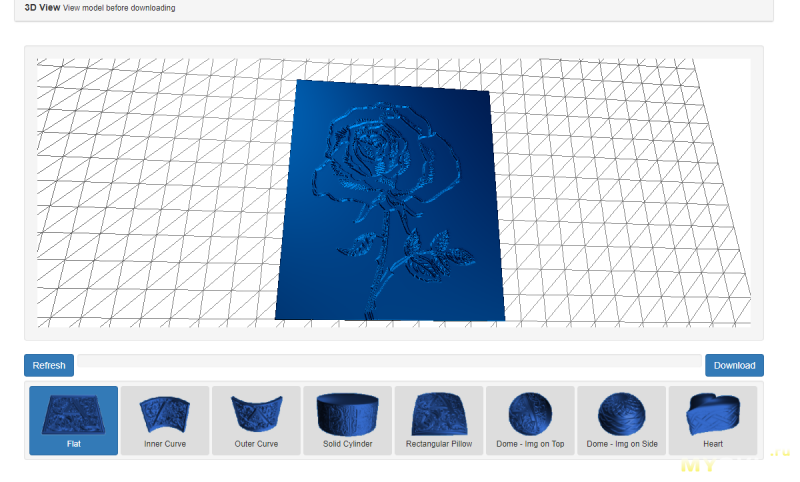

В симплифай есть конвертер картинок в 3д, но настроек маловато и изображение немного мылит, поэтому я использовал онлайн сервис.

А первый текст вообще вытянул руками.

Калибруем нули по оси Z, поднимаем сопло на 1 мм и опускаем ручку до касания бумаги. Калибровка пера завершена, можнопечатать рисовать.

Мелкие буквы малость испортило, это все потому что минимальный ретракт установлен при движении больше 1,5мм. Позже я поправлю до 0,2мм.

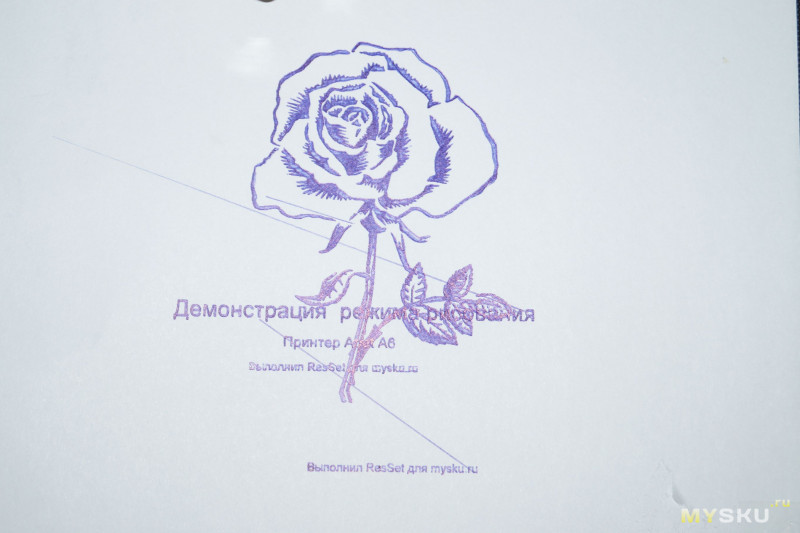

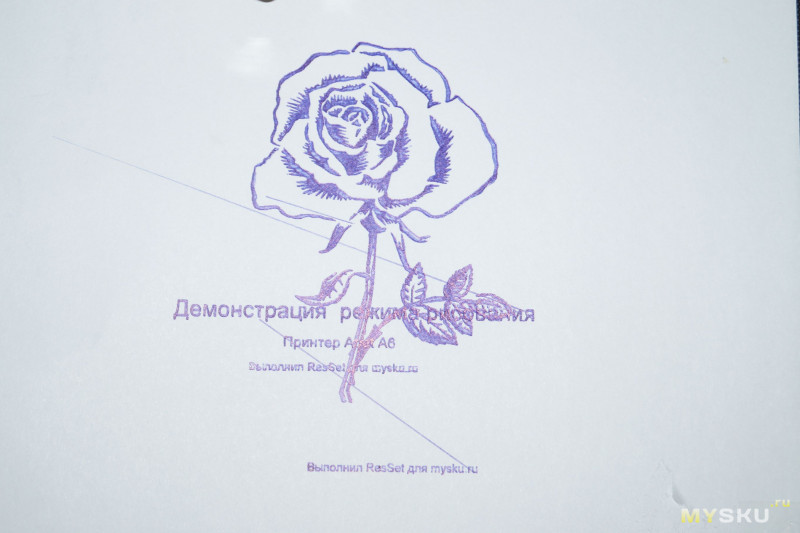

Пробуем черно-белый рисунок.

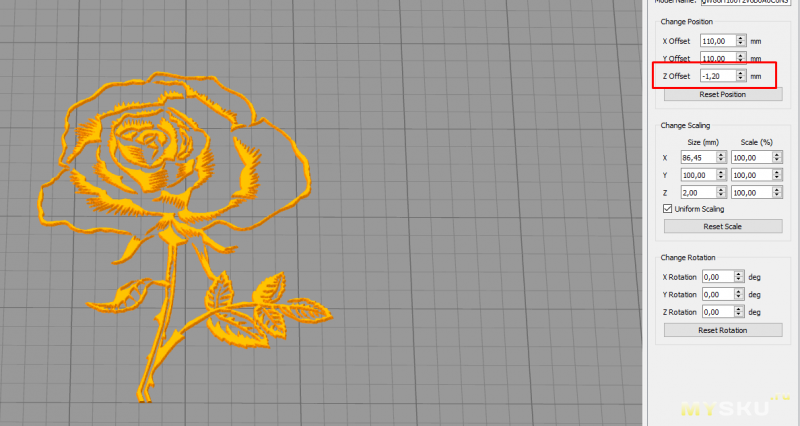

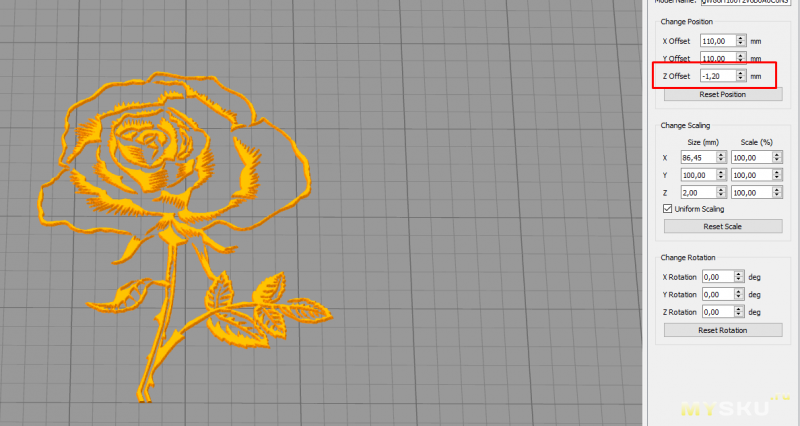

Закидываем модель в программу, немного «топим» основание в стол чтобы остался только контур.

И запускаем печать.

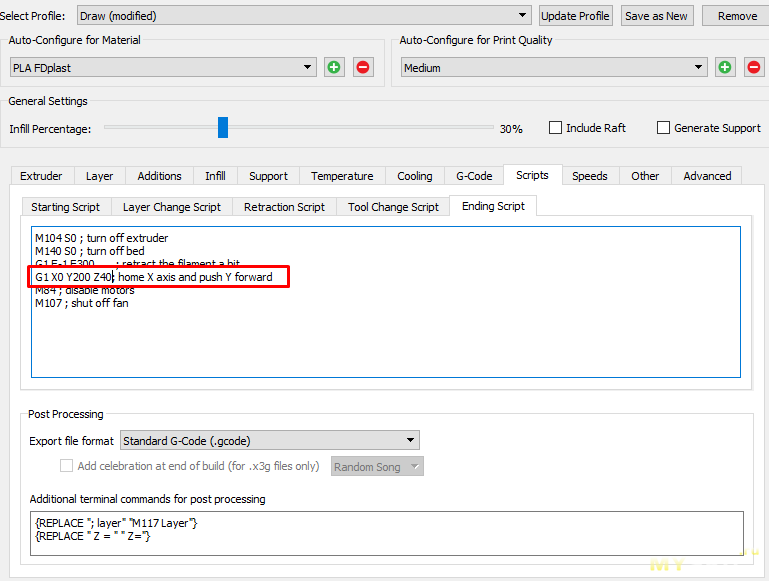

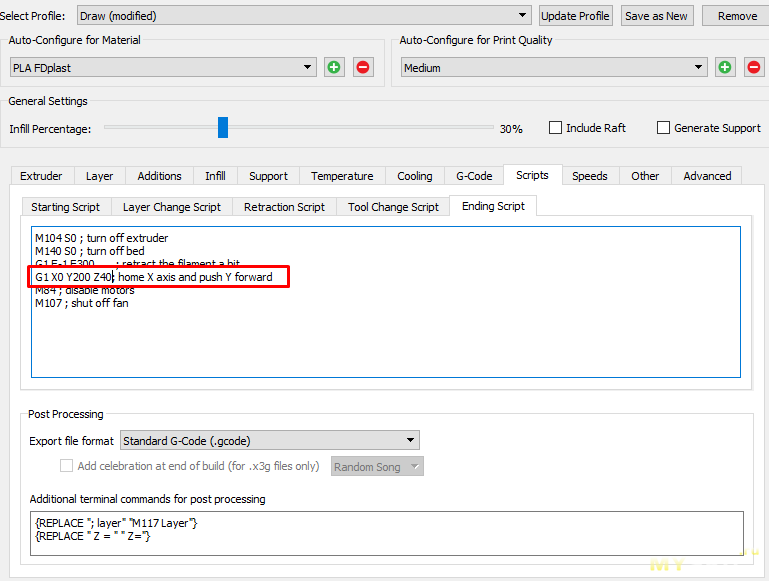

Уже лучше. Забыл добавить подъем каретки после окончания печати, отсюда полосы на пол листа =) так же добавил подъем до печати.

Завораживающее для перфекционистов зрелище — идеально выведенные буквы, линии, все же добавлю видео проб рисования. Все видео ускорены кроме одного с 6:30.

Помню кто-то предлагал управлять навесным лазером с помощью проводов вентилятора обдува детали.

А разве не проще снимать сигнал с мотора экструдера, на открытых местах он не работает, так же меняет интенсивность при смене скоростей перемещения?

Модификации, которые заметно облегчат эксплуатацию:

— Дополнительный подогрев стола с отдельным питанием от сети(15$).

— Крепление ремня оси Y параллельно шкиву двигателя.

— Натяжитель ремня оси X.

— Подвижная площадка для концевика оси Z.

— Охлаждение платы(2$).

Модификации, которые внесут еще немного удобств, но имеющие альтернативу:

— Боуден. Позволяет получить лучшее качество на неплохих скоростях. Если не торопитесь, можно остаться на директе.

— Адгезивное стекло, которое достаточно иногда протирать(25$). Можно использовать привычные методы(клеевые составы, пленки).

— Натяжитель оси Y. Если изначально все сделать по уму, можно натянуть один раз штатными средствами и не трогать больше.

— Распорка передней стенки, к которой крепится натяжитель оси Y. После установки «маст хэв» модификаций не критично.

Профили для Simplify3D — директ, боуден, рисовалка. Профили печати подгонялись под пластик от FDPlast.

Если кому-то обещал затронуть определенные аспекты и забыл — напомните.

Так же приветствуется конструктивная критика и споры в комментариях =)

P.S. Попросили подробнее раскрыть стекло.

Температура для ABS 105 градусов, по факту на стекле 103 градуса, при старте печати 100-101.

Температура для PLA и SBS 80 градусов. При 70 хуже липнут высокие слои.

Еще нюанс — если отдирать PLA от горячего стола, он тянется как теплая жвачка и оставляет тоооонкий светлый след, который трудно убрать если нет подходящего растворителя. Так вот, в этих местах потом хуже липнет ABS. Так что снимать брак желательно только с холодного стола.

Нижние слои глянцевые. Есть вкрапление рисунка стола, но видно только при переливе на свет, тактильно не ощущаются.

Печатал много моделей, держатся и узкие и длинные неплохо, тонкостенные модели лучше печатать с юбкой — без нее отрываются пальцами с совсем небольшим усилием от горячего стола, но думаю это логично.

Если у модели с большой площадью начали задираться углы, пора обезжирить поверхность/протереть пыль.

Объемную деталь печатал с 30% первым слоем при базовом 0,2 для подстраховки — без проблем.

Предыдущие посты по теме:

3Д печать. Часть 1. Мануал по программе.

3Д печать. Часть 2. Первый запуск.

Постараюсь написать максимально компактно, надеюсь получится не слишком сумбурно.

Начнем с самого необходимого на мой взгляд.

Стол.

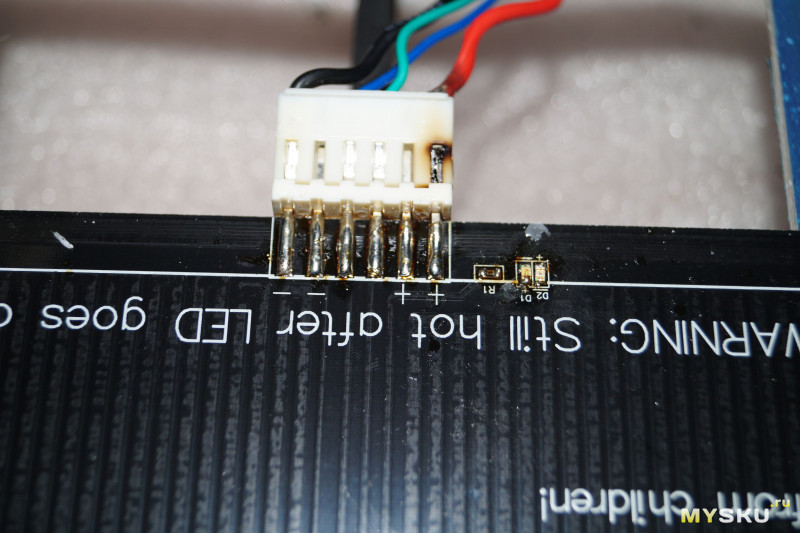

Есть у ряда моделей такая «болячка» — выгорают контакты подогрева, 10 Ампер то не шутки.

После потери нормального соединения и постоянных перепадов напряжения в цепи, выходит из строя и блок питания.

Есть 2 пути решения:

1. Срезать коннектор и припаять провода к грелке.

Цена вопроса: 0$.

2. Купить:

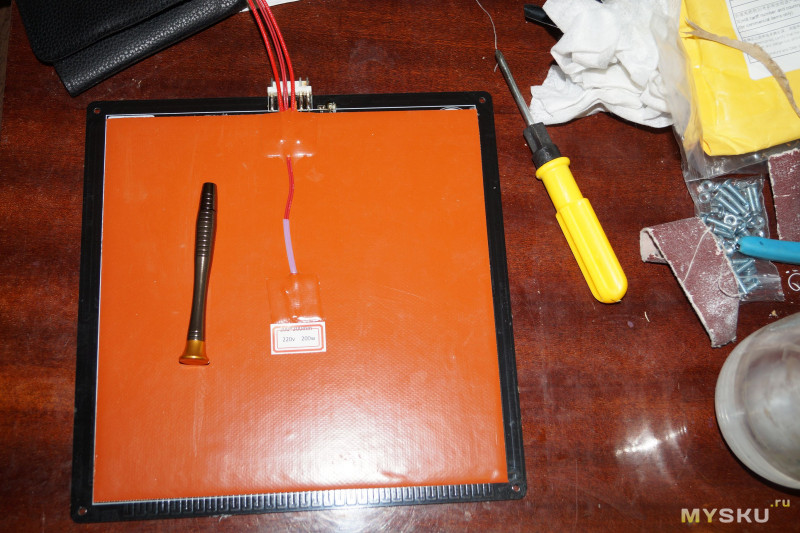

Силиконовую грелку на 220В, 200Вт.

Твердотельное реле брал с запасом на 40А.

Цена вопроса: 15$.

В последнем случае разгружаем блок по полной, с этой сборкой максимальный ток упадет с 17 до 7 Ампер. Учитывая, что БП всего на 20, а амперы еще и китайские, считаю данную модификацию крайне необходимой.

Бонусом получаем нагрев до 80(PLA, SBS) за 2 минуты и до 105 градусов(ABS) за 5 минут, к тому же грелка позволяет лучше удерживать тепло.

Заодно рассмотрим действительно неплохое универсальное адгезивное стекло.

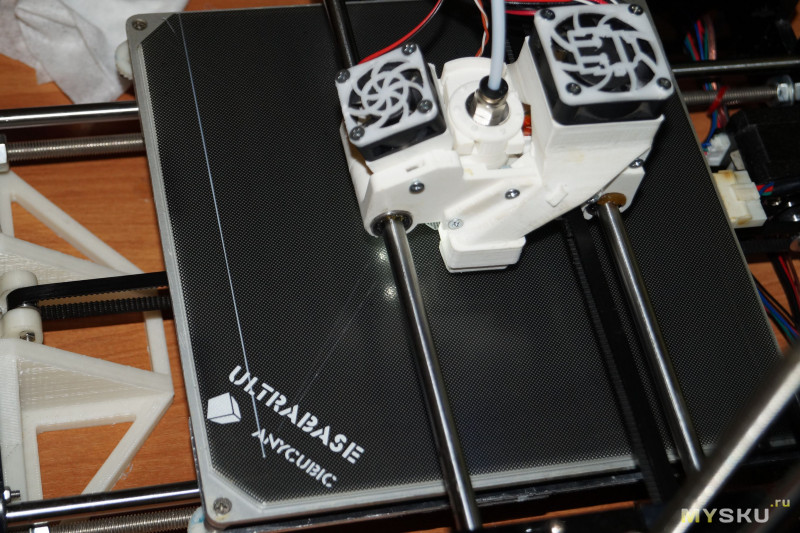

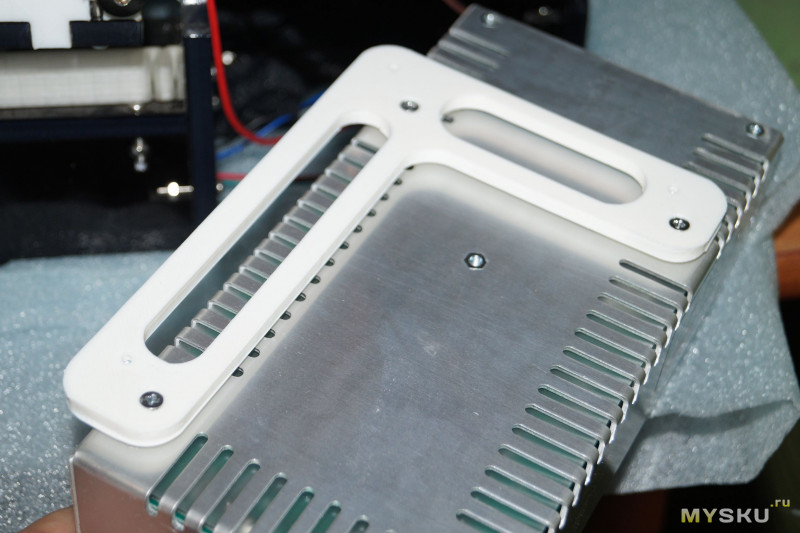

Доработка стола

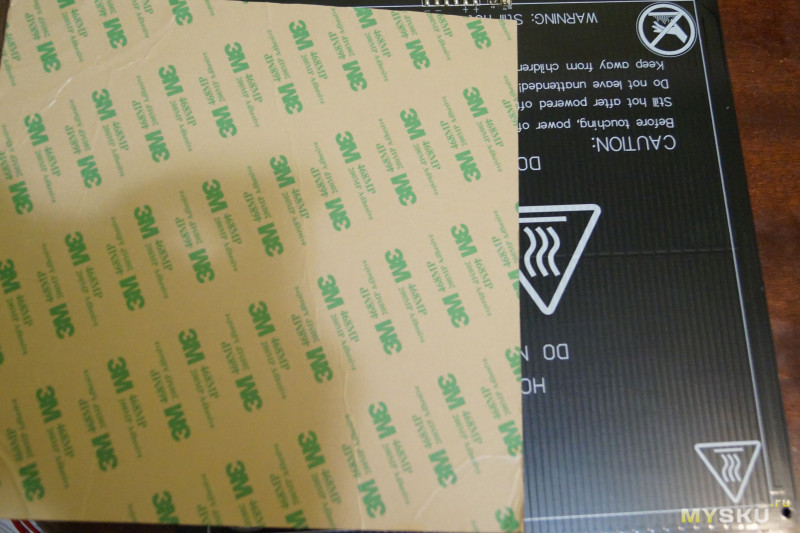

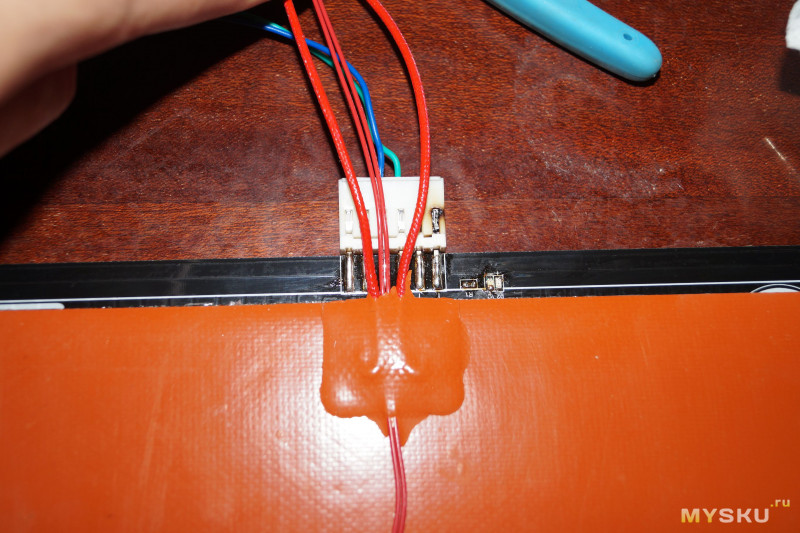

Грелку можно приклеить не разбирая площадку, просто снять пленку, просунуть между двумя планками и прижать по всему периметру.

Но для удобства и избежания косяков лучше все же разобрать.

Клеится хорошо, забегая вперед, не отлипла за неделю активного использования на 105 градусах.

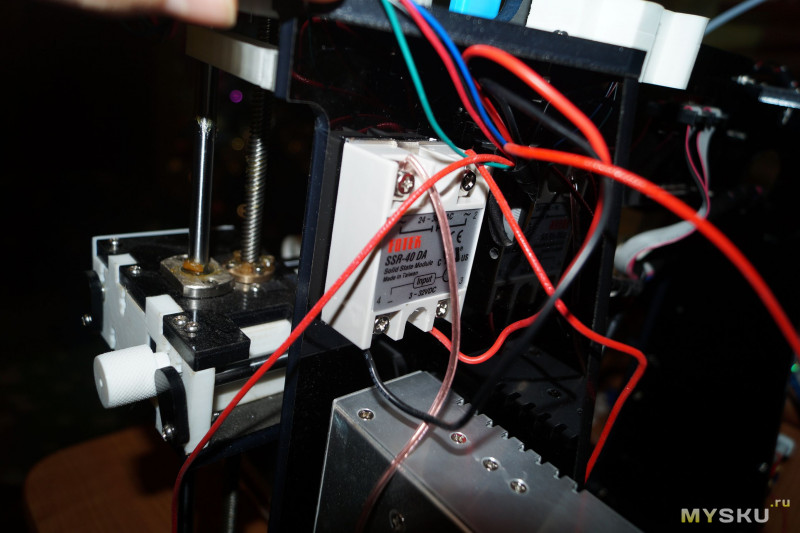

Твердотельное реле решил прикрутить над блоком питания, там много места и провода как раз дотягиваются с небольшим запасом.

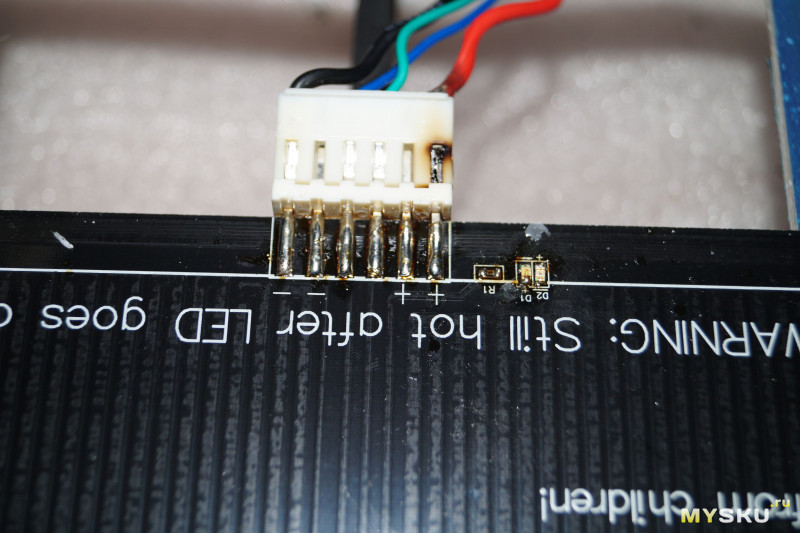

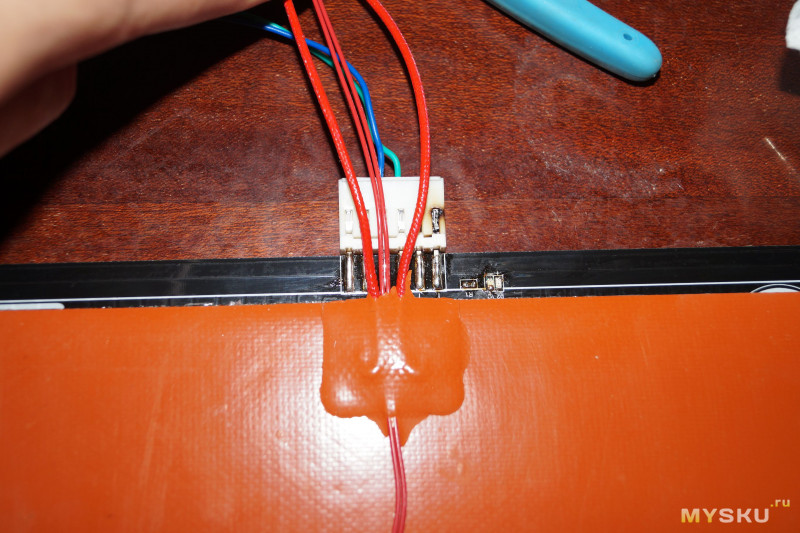

Схема подключения проще некуда — оставляем два средних провода стандартной грелки на месте, пусть считает температуру как и раньше, а красным и черным запитываем реле.

Толстые провода купленной грелки подключаем к блоку питания, к клеммам 220 Вольт, один из проводов разрываем и прокидываем через коммутируемые контакты реле.

Принцип работы думаю понятен, плата подает питание на основную грелку, но вместо нее активируется реле и включает внешний нагрев — все работает, все счастливы.

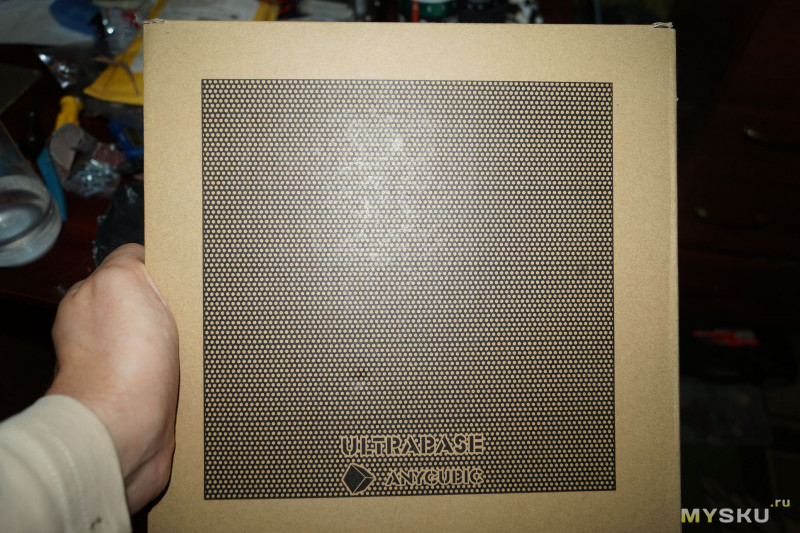

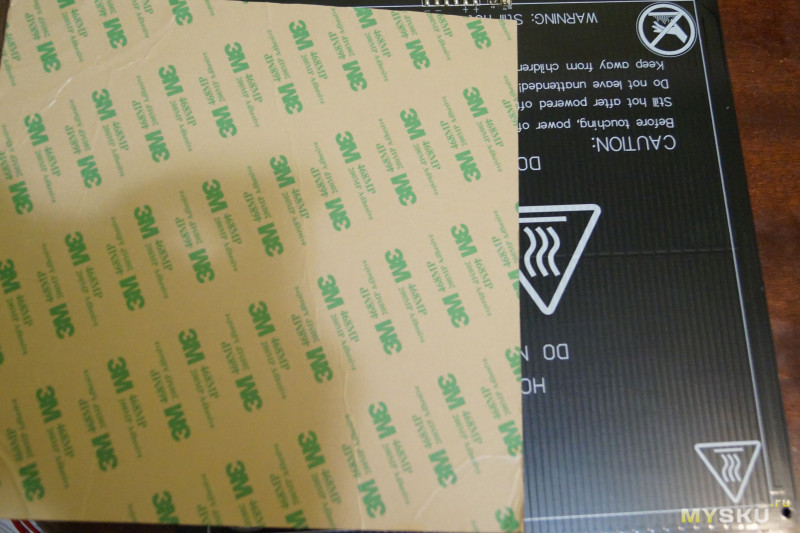

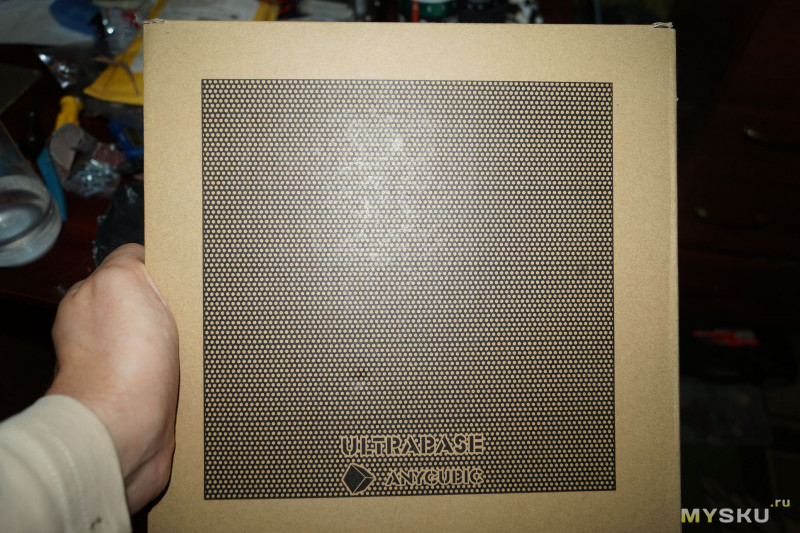

Если вы замучились с нанесением всякого на стекло для лучшей адгезии, у меня есть хорошие новости — наконец появилось действительно универсальное решение за 25$. Большое спасибо AndyBig за наводку.

После проверки грелки сразу налепил и стекло, только потом задумался — а что если бы оно оказалось бесполезным? Прилипло то намертво ))

Но зря переживал, отлично лежит и PLA и ABS. Причем ABS перестал пугать кота при отлипании как раньше. Да что кот — и жена иногда вздрагивала от особо громких щелчков и падения модели на пол =)

Просто серия мелких щелчков, таких еле слышных, как будто уголек в мангале потрескивает. При 60 градусах деталь отходит от легкого тычка пальцем, при 50 можно сдуть.

Впервые думал, что придется отдирать SBS вместе с покрытием, у продавца есть комментарии с выдранным куском стекла. При 40 градусах держался мертвой хваткой, при 30 без особой надежды тронул модель — поскользила по столу. PLA практически аналогично.

Покрытия поклеили, поставим новый фиксатор ремня оси Y. Так же считаю это обязательным.

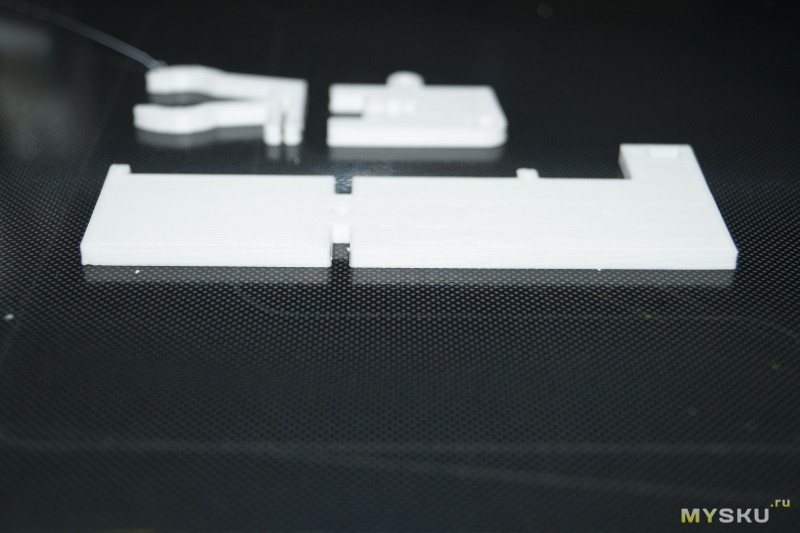

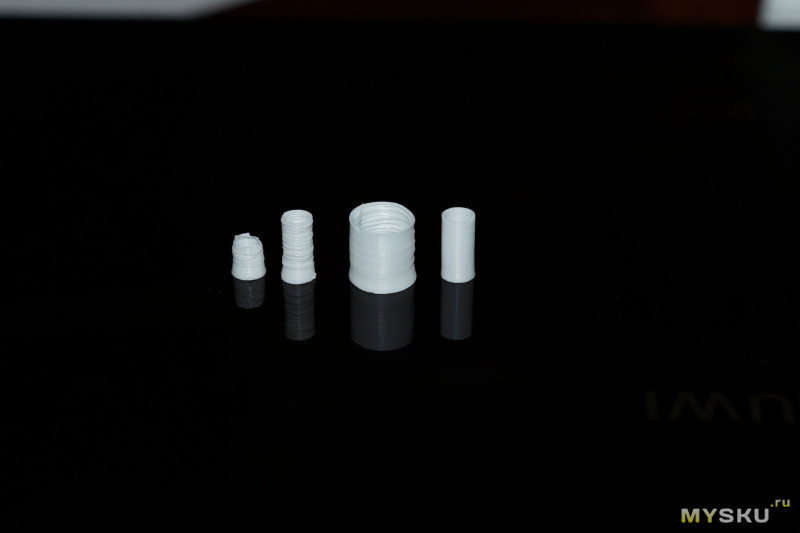

Вот горсть моделек, печатаем самую высокую.

Для чего это нужно — по стоку при натяжении ремня оси Y, стол так же оттягивает вниз, середина направляющих прогибается и углы «ныряют», а мы бьемся с калибровкой и не понимаем что не так. К тому же ближе к краю затрудняется ход, что ведет к искривлению геометрии модели. У меня получилось не так как у автора, т.к. ремень коротковат, но сидит в пазах плотно, за неделю не ослаб.

Не помешает и натяжитель с распоркой передней стенки, хотя можно и стоковым обеспечить нужное натяжение, а из за переделки крепления оно будет уже не таким «диким», чтобы сильно выгибать акриловые листы.

Не торопимся устанавливать стол на свое место, в комментариях к грелке покупатели пишут:

Устанавливаем сначала нижнюю часть на направляющие, проверяем чтобы нигде не закусывало подшипники и стол ходил максимально свободно. Если приходится прилагать усилие, можно отпустить болты крепления подшипников и подтянуть заново — спасает если не убило штанги окончательно. После этого прикручиваем верхнюю часть, выставляем высоту максимально точно со всех 4 углов. У меня это 15 мм.

Для чего это нужно — при неравномерном расположении площадок идет перекос на направляющих, к тому же усложняется калибровка.

Так же хотел начать использовать пластиковые линейные подшипники стола, т.к. родные доволно сильно люфтят и издают много шума, но столкнулся с одной проблемкой. Направляющие уже не идеальны, а внутренний диаметр я делал впритык, так что местами стол просто зажимало. Оставил два по диагонали — вроде стало тише.

Далее устанавливаем площадку конецевика оси Z

Так как стол ровный, можно вручную опустить каретку по оси Z и откалибровать в нули по левому и правому краю, концевик приподнять чтобы не поцарапать стекло во время первого автопоиска нулей. Регулируем по листу бумаги, можно даже только по передней грани, затягиваем концевик, штангенциркулем еще раз проверяем расстояние между прослойками стола и если все в порядке — затягиваем фиксирующие гайки, можно даже фиксатором резьбы капнуть, т.к. крутить больше ничего не придется в ближайшее время.

У меня планка перевернута, но из за стекла стол довольно высокий, так что ножки концевика нормально себя чувствуют. Если у Вас уперлись — просто поверните площадку.

Со столом закончили. Что имеем:

— Быстрый нагрев

— Блок питания разгружен, холодный и чувствует себя прекрасно

— Отличная адгезия к столу

— Проблемы калибровки ушли, при необходимости корректируется двумя винтами

Блок мало кому пригодится, но на всякий случай дам ссылку. Так же пришлось самому делать переходник для крепления на место штатного.

Ну и можно еще отпечатать натяжитель ремня по оси X.

Ранее я писал о виброгасителе из пенополиэтилена. Оказалось все эти проставки то еще зло. Передняя стенка гораздо легче остальной конструкции и при использовании демпфирующих подложек задирается сильнее, из за чего возникает деформация направляющих и, соответственно, мы мучаемся с калибровкой стола.

Но для удобства и избежания косяков лучше все же разобрать.

Клеится хорошо, забегая вперед, не отлипла за неделю активного использования на 105 градусах.

Твердотельное реле решил прикрутить над блоком питания, там много места и провода как раз дотягиваются с небольшим запасом.

Схема подключения проще некуда — оставляем два средних провода стандартной грелки на месте, пусть считает температуру как и раньше, а красным и черным запитываем реле.

Толстые провода купленной грелки подключаем к блоку питания, к клеммам 220 Вольт, один из проводов разрываем и прокидываем через коммутируемые контакты реле.

Принцип работы думаю понятен, плата подает питание на основную грелку, но вместо нее активируется реле и включает внешний нагрев — все работает, все счастливы.

Если вы замучились с нанесением всякого на стекло для лучшей адгезии, у меня есть хорошие новости — наконец появилось действительно универсальное решение за 25$. Большое спасибо AndyBig за наводку.

После проверки грелки сразу налепил и стекло, только потом задумался — а что если бы оно оказалось бесполезным? Прилипло то намертво ))

Но зря переживал, отлично лежит и PLA и ABS. Причем ABS перестал пугать кота при отлипании как раньше. Да что кот — и жена иногда вздрагивала от особо громких щелчков и падения модели на пол =)

Просто серия мелких щелчков, таких еле слышных, как будто уголек в мангале потрескивает. При 60 градусах деталь отходит от легкого тычка пальцем, при 50 можно сдуть.

Впервые думал, что придется отдирать SBS вместе с покрытием, у продавца есть комментарии с выдранным куском стекла. При 40 градусах держался мертвой хваткой, при 30 без особой надежды тронул модель — поскользила по столу. PLA практически аналогично.

Покрытия поклеили, поставим новый фиксатор ремня оси Y. Так же считаю это обязательным.

Вот горсть моделек, печатаем самую высокую.

Для чего это нужно — по стоку при натяжении ремня оси Y, стол так же оттягивает вниз, середина направляющих прогибается и углы «ныряют», а мы бьемся с калибровкой и не понимаем что не так. К тому же ближе к краю затрудняется ход, что ведет к искривлению геометрии модели. У меня получилось не так как у автора, т.к. ремень коротковат, но сидит в пазах плотно, за неделю не ослаб.

Не помешает и натяжитель с распоркой передней стенки, хотя можно и стоковым обеспечить нужное натяжение, а из за переделки крепления оно будет уже не таким «диким», чтобы сильно выгибать акриловые листы.

Не торопимся устанавливать стол на свое место, в комментариях к грелке покупатели пишут:

от сити греется но пока в работе не проверялА не, не тот комментарий

качество на 5-ку, резина практически не имеет запахаЭто пока не начнете пользоваться. Сказать что воняет — ничего не сказать. Лучше отнести стол в гараж и прогреть несколько раз градусов до 110 всю конструкцию. Ориентировочно 10 минут прогрев, 10 минут остывание(в гараже у меня прохладно). где-то с час ее так пытал, то ли выветрилась более-менее, то ли я привык, но стало терпимее.

Устанавливаем сначала нижнюю часть на направляющие, проверяем чтобы нигде не закусывало подшипники и стол ходил максимально свободно. Если приходится прилагать усилие, можно отпустить болты крепления подшипников и подтянуть заново — спасает если не убило штанги окончательно. После этого прикручиваем верхнюю часть, выставляем высоту максимально точно со всех 4 углов. У меня это 15 мм.

Для чего это нужно — при неравномерном расположении площадок идет перекос на направляющих, к тому же усложняется калибровка.

Так же хотел начать использовать пластиковые линейные подшипники стола, т.к. родные доволно сильно люфтят и издают много шума, но столкнулся с одной проблемкой. Направляющие уже не идеальны, а внутренний диаметр я делал впритык, так что местами стол просто зажимало. Оставил два по диагонали — вроде стало тише.

Далее устанавливаем площадку конецевика оси Z

Так как стол ровный, можно вручную опустить каретку по оси Z и откалибровать в нули по левому и правому краю, концевик приподнять чтобы не поцарапать стекло во время первого автопоиска нулей. Регулируем по листу бумаги, можно даже только по передней грани, затягиваем концевик, штангенциркулем еще раз проверяем расстояние между прослойками стола и если все в порядке — затягиваем фиксирующие гайки, можно даже фиксатором резьбы капнуть, т.к. крутить больше ничего не придется в ближайшее время.

У меня планка перевернута, но из за стекла стол довольно высокий, так что ножки концевика нормально себя чувствуют. Если у Вас уперлись — просто поверните площадку.

Со столом закончили. Что имеем:

— Быстрый нагрев

— Блок питания разгружен, холодный и чувствует себя прекрасно

— Отличная адгезия к столу

— Проблемы калибровки ушли, при необходимости корректируется двумя винтами

Блок мало кому пригодится, но на всякий случай дам ссылку. Так же пришлось самому делать переходник для крепления на место штатного.

Ну и можно еще отпечатать натяжитель ремня по оси X.

Ранее я писал о виброгасителе из пенополиэтилена. Оказалось все эти проставки то еще зло. Передняя стенка гораздо легче остальной конструкции и при использовании демпфирующих подложек задирается сильнее, из за чего возникает деформация направляющих и, соответственно, мы мучаемся с калибровкой стола.

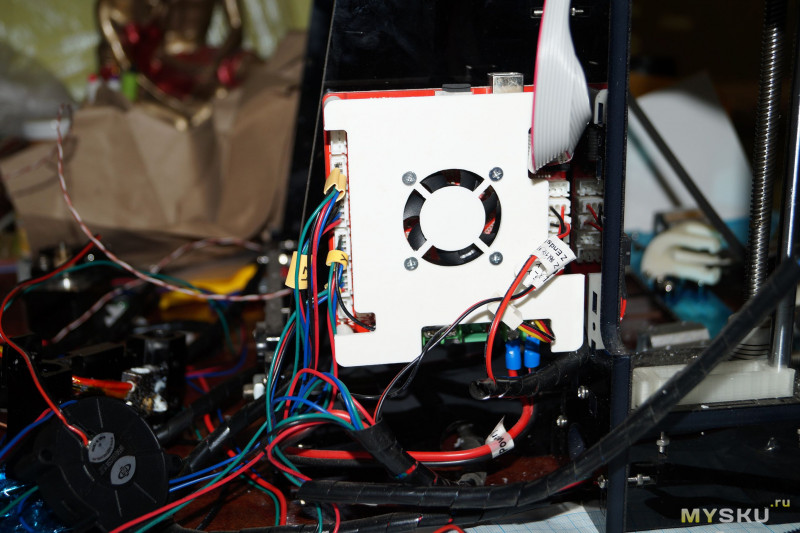

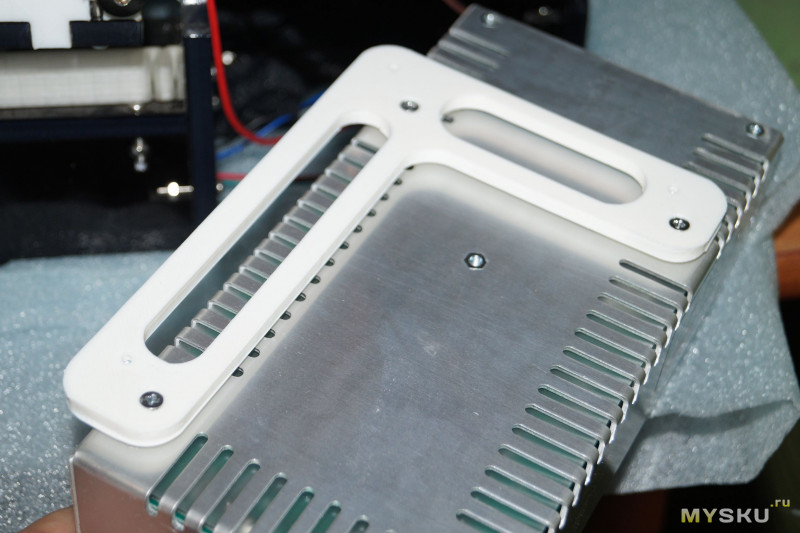

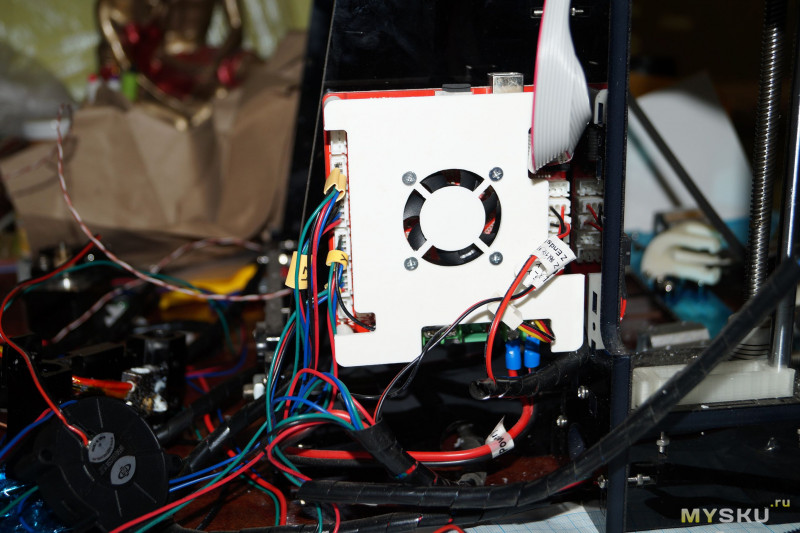

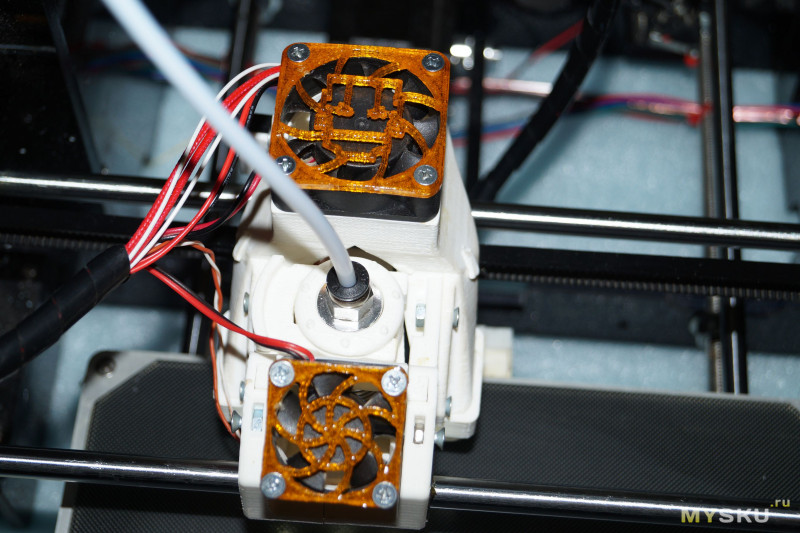

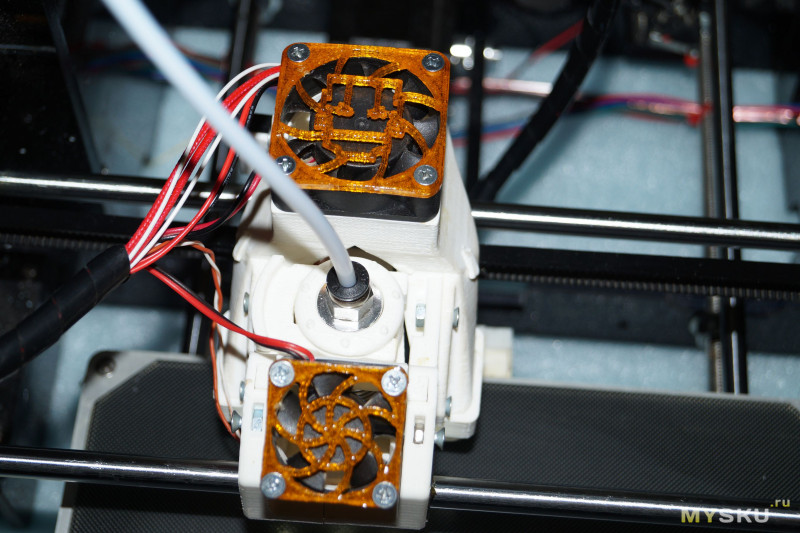

Охлаждение

После модификации стола блок питания охлаждать не нужно, а вот основную плату не помешает.Не будем изобретать велосипед, возьмем готовую модель и вентилятор 40 мм.

Ставится все за пару минут, вентилятор подключил к шине 12 Вольт. Хотел сделать регулировку оборотов, но его и так едва слышно — пусть крутится.

Всё, за перегрев можно не переживать, после нескольких часов печати радиаторы еле теплые.

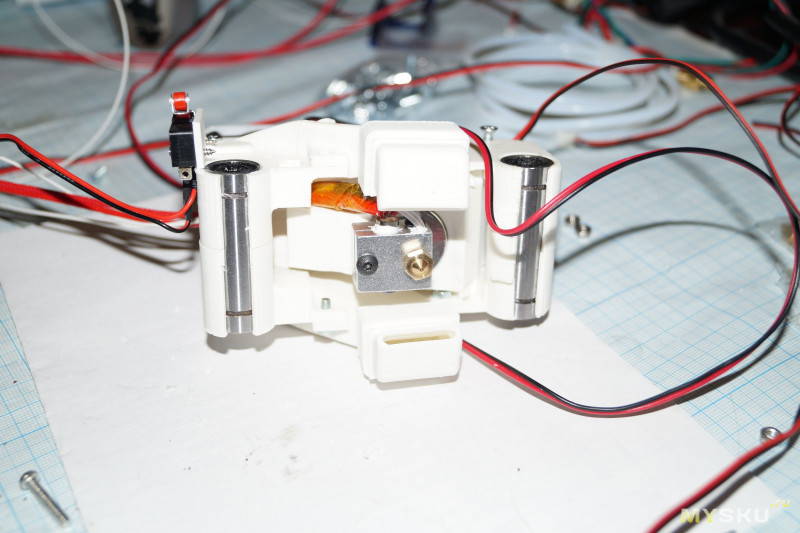

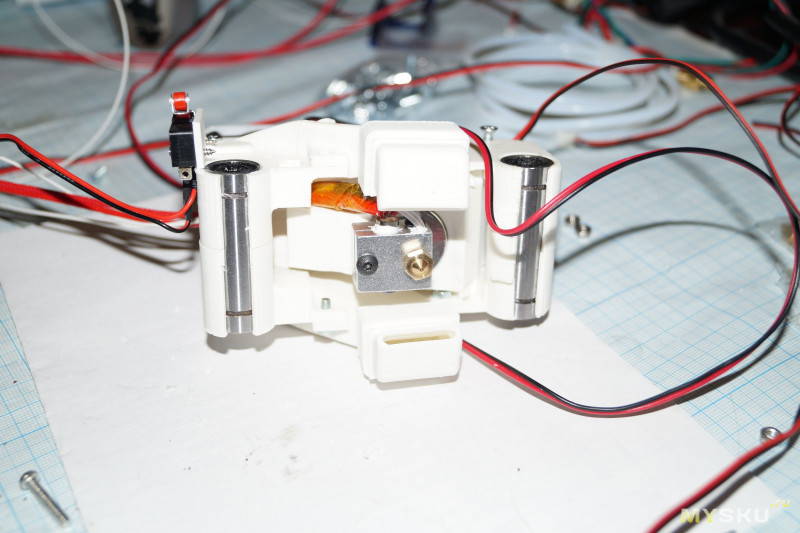

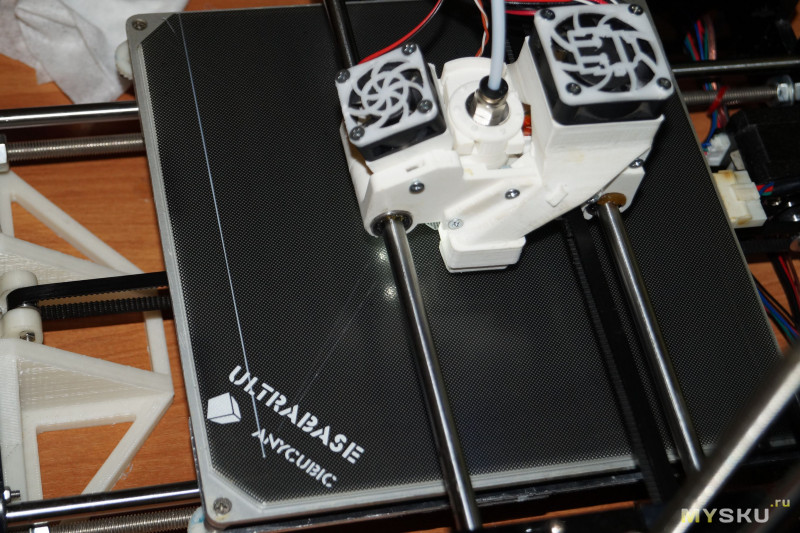

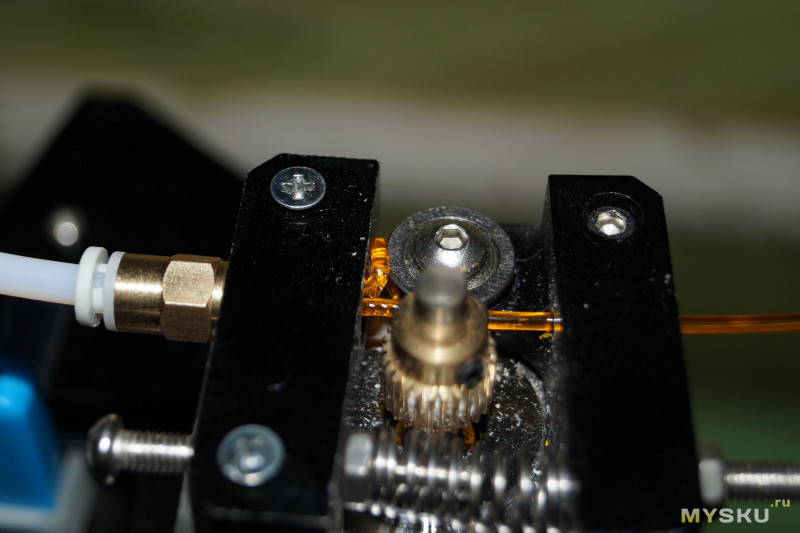

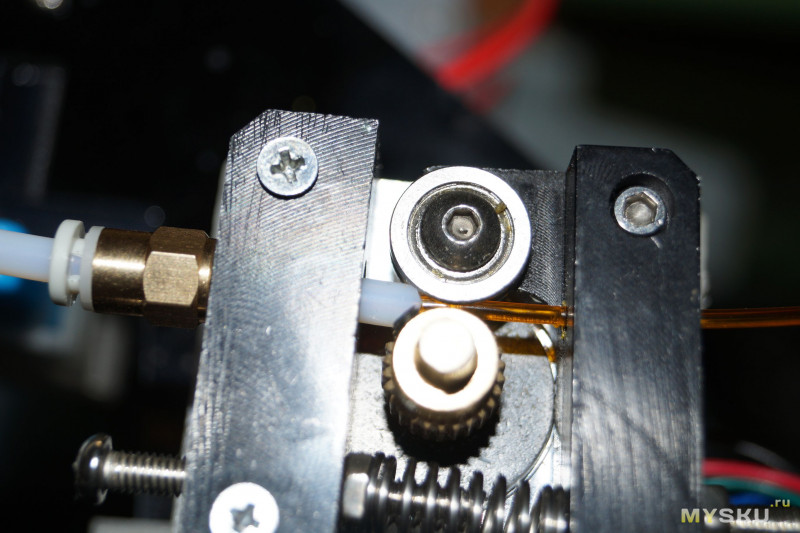

Боуден

Знали бы вы как мне лень было взяться за него. Печать корпуса заняла несколько часов. Решил использовать франкенштейна от нашего соотечественника, причем решил не рисковать и печатал по частям, после чего склеивал, так что сборка заняла несколько дней. В качестве экструдера будет не безызвестный 3d v6. Думаю нет смысла выкладывать процесс сборки, он есть на странице модели. Вот что получилось в итоге:

Из плюсов на первый взгляд:

— Гораздо легче стока, даже не так, ГОРАЗДО легче =)

— Родной обдув выглядит неплохо.

— При необходимости сердцевина регулируется по высоте относительно стола/обдува.

— Сборка простая, думаю справится любой.

Для крепления двигателя экструдера лучше подойдет эта модель. Я печатал другую до разборки стоковой каретки, поэтому пришлось допиливать ее шлифмашинкой.

Практика

Вполне нормально подхватил настройки директа(еще бы, у меня там ретракт 4мм). Долго бился с коэффициентом подачи.

Слабая подача — не успевает накопиться нужное давление и при во время быстрых перемещений не доливает, в основном это внутреннее, внешнее заполнение и мосты. В остальном неплохо.

Увеличиваешь подачу — накапливается избыток пластика, который растягивается волосней между вершинами модели, либо выплевывается на стенку после ретракта при увеличении последнего для избавления от соплей.

Причем PLA универсальный профиль в идеал не добил.

Весь пластик ведет себя по-разному.

ABS — густоватая консистенция, быстро схватывается, при завышении температуры подгорает.

SBS — после 200 довольно жидкий, слабо расширяется, становится более текучим при завышении температуры.

PLA — либо густой как ABS, либо жидкий как SBS. Плюс/минус 10 градусов.

Получается что в зависимости от модели приходится подбирать и подачу и ретракт и температуру и скорость печати.

Но опять же, для идеального результата, никто не запрещает печатать особо не заморачиваясь.

Что изменилось:

— Стол перестал сильно дергаться при заполнении тонких стенок.

— Ушла инерция каретки, перестали слизываться углы мелких деталей на больших скоростях

Это уже не мало. Остальное только для удобства в моем случае — обдув, подсветка, сборка.

О флексе конечно можно забыть. Хотя с «дрыгостолом» этим материалом и так особо не попечатаешь =)

Если есть свободное время и желание поковырять железки — можно заморочиться, но не ждите чуда, подобного результат можно получить, снизив скорость печати на директе =)

Мне же еще сопла пришли от 0,2 до 1 мм, выскажу свое мнение:

— 0,2 для извращенцев, да, можно добиться хорошей детализации, но платой будет ваше время. Сложно подобрать модель для которой нужна такая точность.

— 0,3 показалось мне идеальным, печать чуть дольше стокового, подходит для большинства распространенных моделей.

— 0,4 классика, правда детализация растет, в симплифай добавили динамическую толщину линий для тонких стенок, но не всегда отрабатывает хорошо.

— 1мм подойдет для быстрой печати чего-нибудь большого и квадратного, за острые углы можно забыть, как и за мелкие детали.

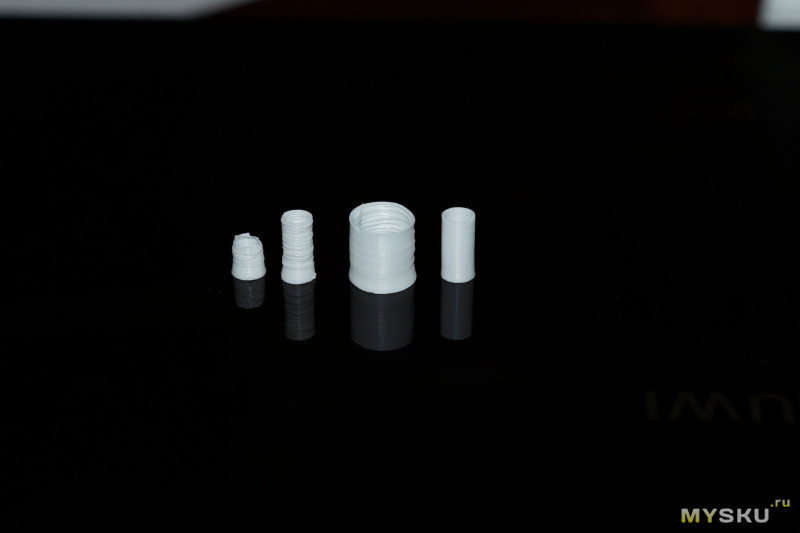

Приведу пример печати мелких деталей из ABS, после установки нового стекла он занимает первое место в моем списке послушности =)

Все детали нарисованы с максимально гладкой окружностью и напечатаны в режиме «ваза», то есть одной линией без ретракта и заполнения, это позволяет исключить часть факторов, влияющих на конечное качество. Высота слоя 0,1, сопло 0,3мм.

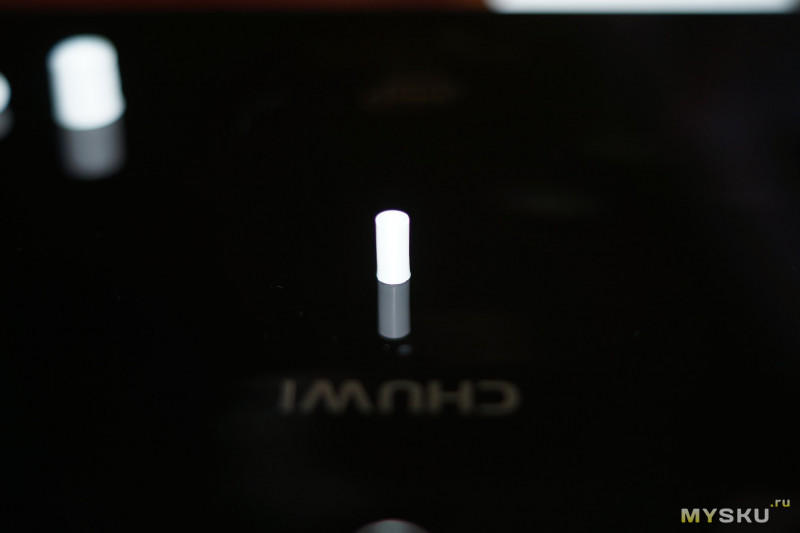

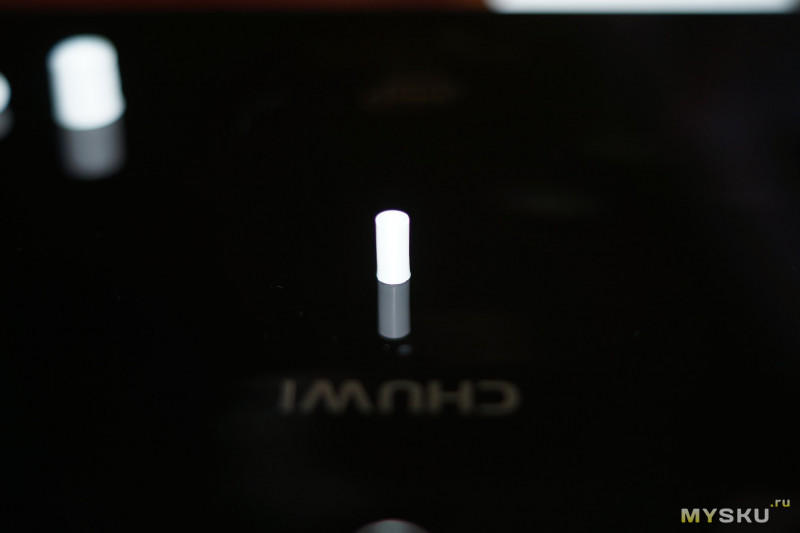

Первой модельки не хватило подачи, вторая начала оплавляться, та что побольше выглядит уже лучше, т.к. успевали немного остыть слои, последняя печаталась с включенным обдувом.

Неплохо, правда?

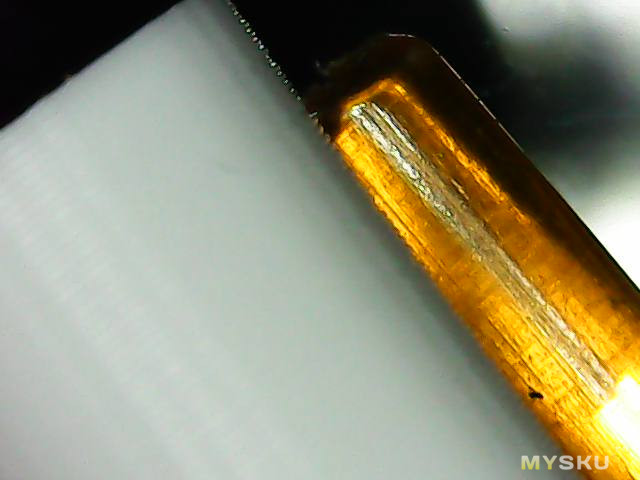

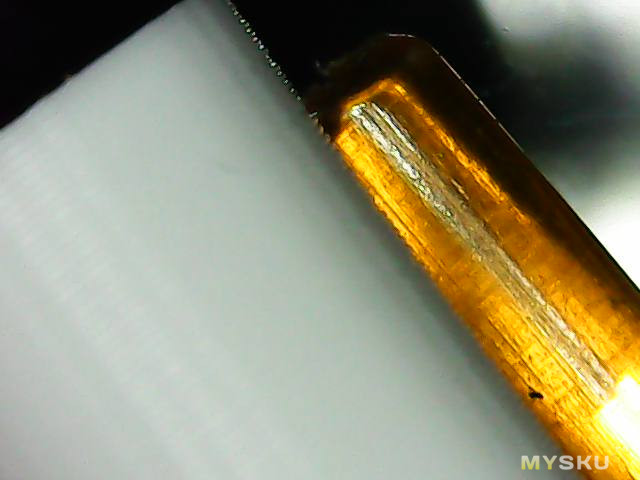

Камерой не удается показать неровности стенки. Возьмем цифровую линзу. Все что вокруг — это палец.

Для масштаба закинул в цилиндр кусок прутка 1,75 мм.

Кстати, заметили неравномерность в рисунке стенки?

Видимо это и есть пропуск шагов, которым все пугают новичков и призывают ставить высоту слоя кратной шагу. Правда огрехи видно только под определенным углом и сильным увеличением.

Ну раз достал SBS янтарь, напечатаю чего и из него. Например решетки вентиляторов каретки.

Сколько мата и испорченного прутка осталось за кадром лучше не знать =)

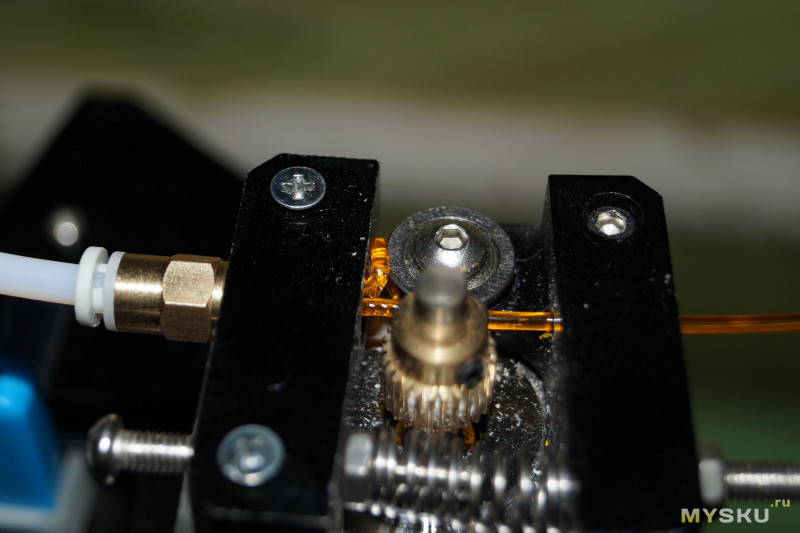

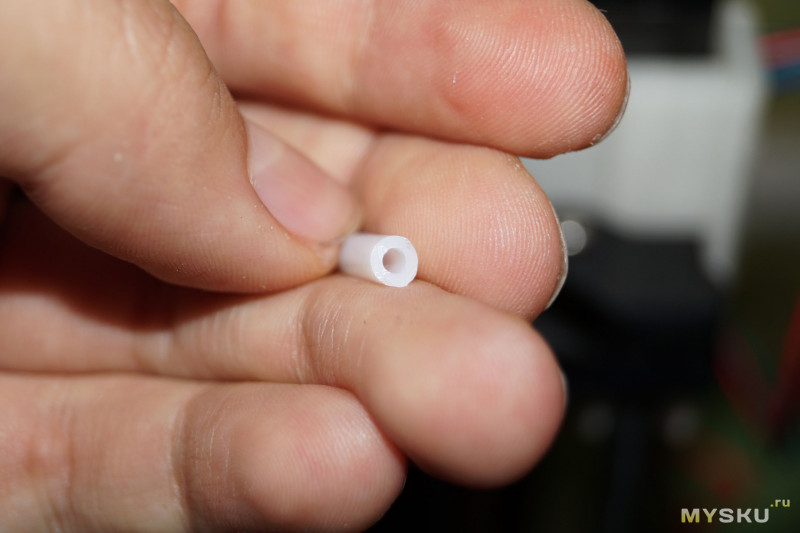

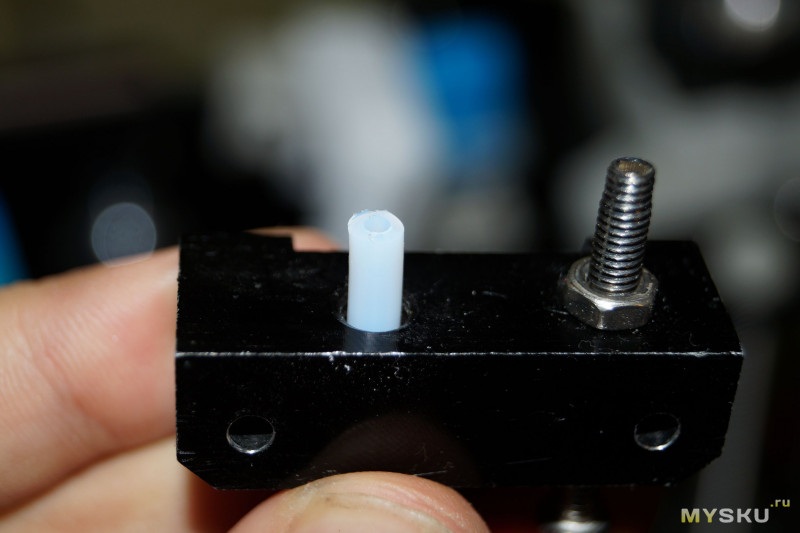

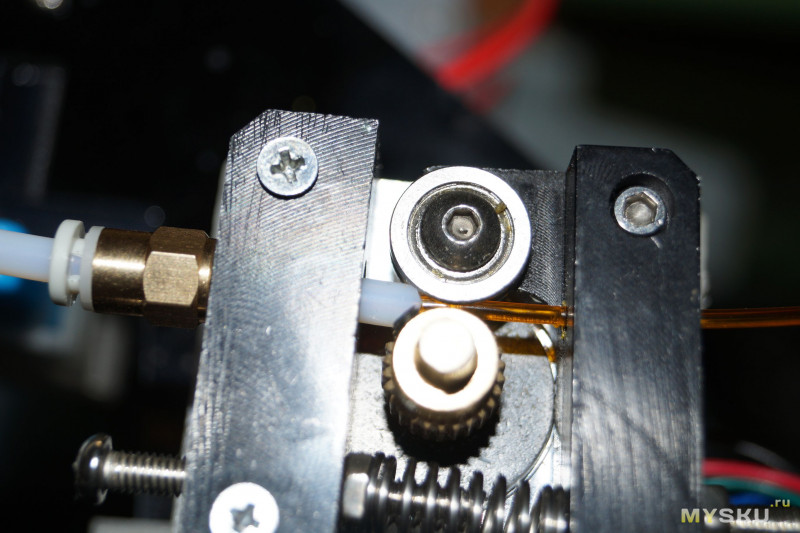

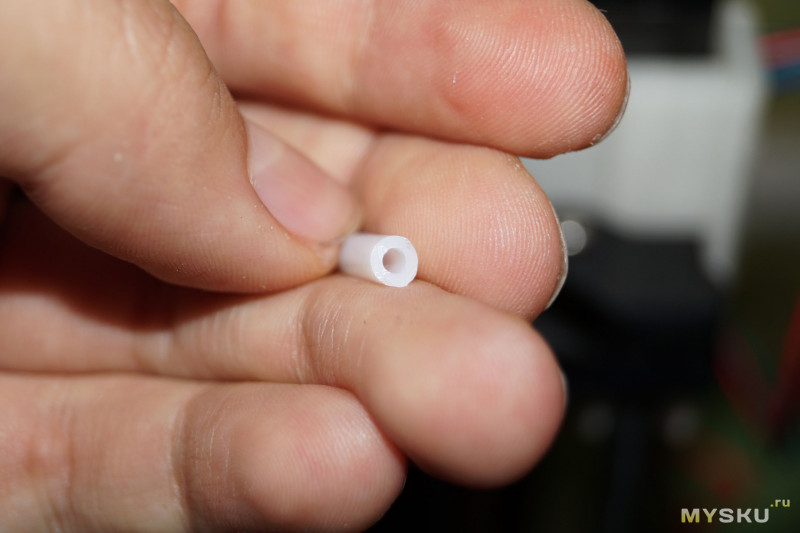

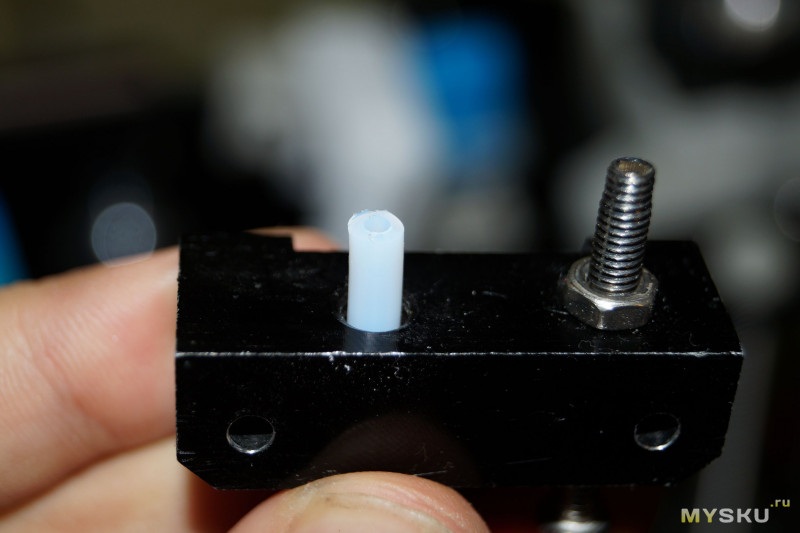

Подтягивал крепления, пытался сдвинуть прижимной валик, мучил шестерню экструдера, подстраивал ретракт, т.к. из за него истончался филамент. А потом вспомнил что от хотенда осталось еще с пол метра тефлоновой трубки. Отрезал кусочек с маленьким запасом — лишнее со временем уйдет.

В основании очень кстати осталось углубление, значит трубка никуда не денется.

Отлично, можно продолжать.

И маленькую вазу

Сложно подобрать освещения чтобы показать реальный цвет и отлив =)

Красотища, жаль сольвента под рукой нет, а так можно слои еще сгладить до глянца.

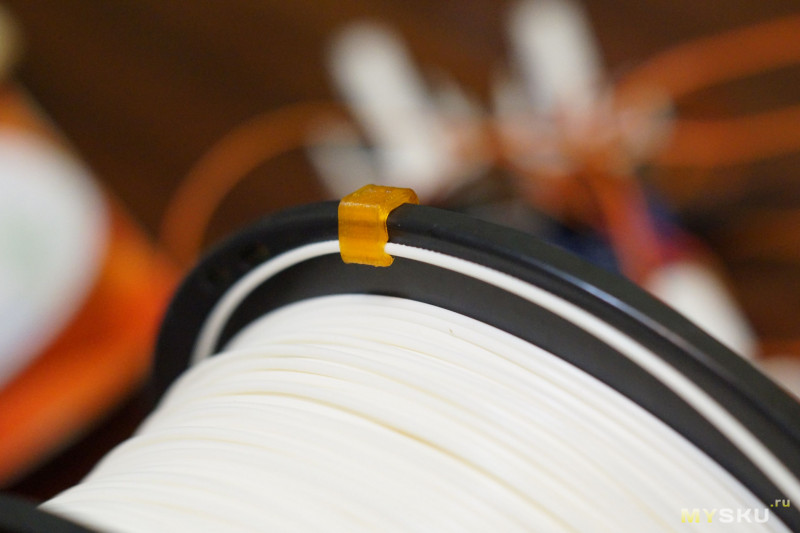

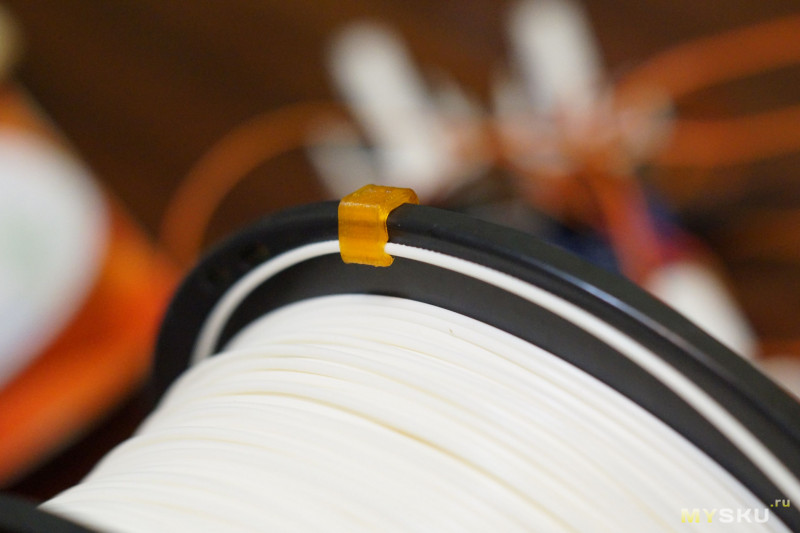

Так же SBS идеально подходит для печати зажимов, я сделал несколько под катушки FDPlast

Изначально использовал PLA — пруток с трудом удавалось зажать, но по закону подлости во время печати филамент каким-то образом просочился в фиксатор, катушку сорвало с подоконника, на 5 см к краю сдвинуло принтер. Благо ничего не сломалось.

Слабая подача — не успевает накопиться нужное давление и при во время быстрых перемещений не доливает, в основном это внутреннее, внешнее заполнение и мосты. В остальном неплохо.

Увеличиваешь подачу — накапливается избыток пластика, который растягивается волосней между вершинами модели, либо выплевывается на стенку после ретракта при увеличении последнего для избавления от соплей.

Причем PLA универсальный профиль в идеал не добил.

Весь пластик ведет себя по-разному.

ABS — густоватая консистенция, быстро схватывается, при завышении температуры подгорает.

SBS — после 200 довольно жидкий, слабо расширяется, становится более текучим при завышении температуры.

PLA — либо густой как ABS, либо жидкий как SBS. Плюс/минус 10 градусов.

Получается что в зависимости от модели приходится подбирать и подачу и ретракт и температуру и скорость печати.

Но опять же, для идеального результата, никто не запрещает печатать особо не заморачиваясь.

Что изменилось:

— Стол перестал сильно дергаться при заполнении тонких стенок.

— Ушла инерция каретки, перестали слизываться углы мелких деталей на больших скоростях

Это уже не мало. Остальное только для удобства в моем случае — обдув, подсветка, сборка.

О флексе конечно можно забыть. Хотя с «дрыгостолом» этим материалом и так особо не попечатаешь =)

Если есть свободное время и желание поковырять железки — можно заморочиться, но не ждите чуда, подобного результат можно получить, снизив скорость печати на директе =)

Мне же еще сопла пришли от 0,2 до 1 мм, выскажу свое мнение:

— 0,2 для извращенцев, да, можно добиться хорошей детализации, но платой будет ваше время. Сложно подобрать модель для которой нужна такая точность.

— 0,3 показалось мне идеальным, печать чуть дольше стокового, подходит для большинства распространенных моделей.

— 0,4 классика, правда детализация растет, в симплифай добавили динамическую толщину линий для тонких стенок, но не всегда отрабатывает хорошо.

— 1мм подойдет для быстрой печати чего-нибудь большого и квадратного, за острые углы можно забыть, как и за мелкие детали.

Приведу пример печати мелких деталей из ABS, после установки нового стекла он занимает первое место в моем списке послушности =)

Все детали нарисованы с максимально гладкой окружностью и напечатаны в режиме «ваза», то есть одной линией без ретракта и заполнения, это позволяет исключить часть факторов, влияющих на конечное качество. Высота слоя 0,1, сопло 0,3мм.

Первой модельки не хватило подачи, вторая начала оплавляться, та что побольше выглядит уже лучше, т.к. успевали немного остыть слои, последняя печаталась с включенным обдувом.

Неплохо, правда?

Камерой не удается показать неровности стенки. Возьмем цифровую линзу. Все что вокруг — это палец.

Для масштаба закинул в цилиндр кусок прутка 1,75 мм.

Кстати, заметили неравномерность в рисунке стенки?

Видимо это и есть пропуск шагов, которым все пугают новичков и призывают ставить высоту слоя кратной шагу. Правда огрехи видно только под определенным углом и сильным увеличением.

Ну раз достал SBS янтарь, напечатаю чего и из него. Например решетки вентиляторов каретки.

Сколько мата и испорченного прутка осталось за кадром лучше не знать =)

Подтягивал крепления, пытался сдвинуть прижимной валик, мучил шестерню экструдера, подстраивал ретракт, т.к. из за него истончался филамент. А потом вспомнил что от хотенда осталось еще с пол метра тефлоновой трубки. Отрезал кусочек с маленьким запасом — лишнее со временем уйдет.

В основании очень кстати осталось углубление, значит трубка никуда не денется.

Отлично, можно продолжать.

И маленькую вазу

Сложно подобрать освещения чтобы показать реальный цвет и отлив =)

Красотища, жаль сольвента под рукой нет, а так можно слои еще сгладить до глянца.

Так же SBS идеально подходит для печати зажимов, я сделал несколько под катушки FDPlast

Изначально использовал PLA — пруток с трудом удавалось зажать, но по закону подлости во время печати филамент каким-то образом просочился в фиксатор, катушку сорвало с подоконника, на 5 см к краю сдвинуло принтер. Благо ничего не сломалось.

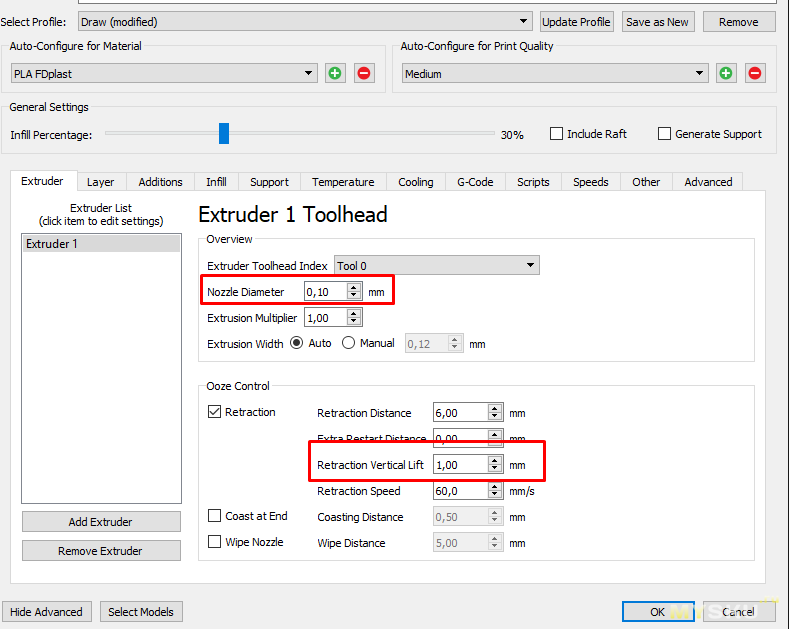

Ну и напоследок немного баловства. Давно хотел собрать лазерную рисовалку, но нормальные модули стоят дороговато, поэтому нарисовал простенькую модель крепежа обычной шариковой ручки к корпусу каретки. Просто фиксируется на вентиляторе.

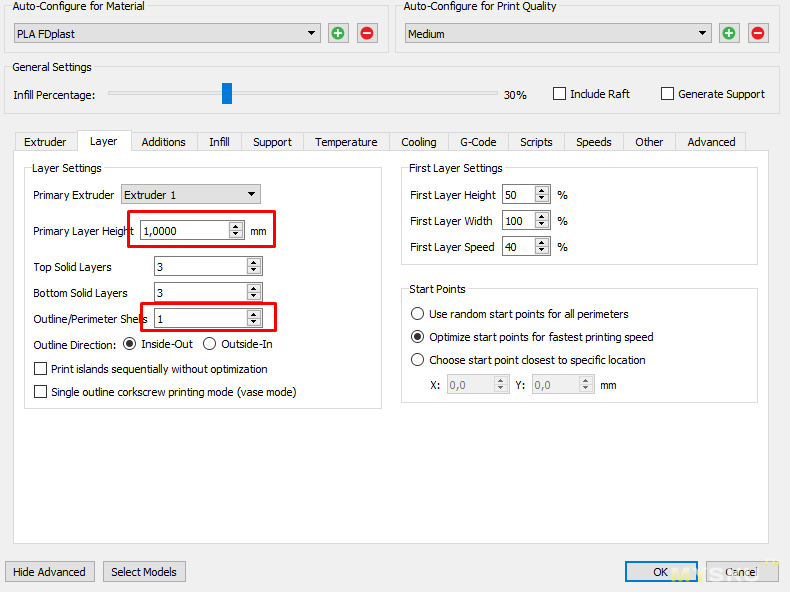

Вытащил пруток, он нам не нужен, выставил диаметр поменьше чтобы слайсер не срезал детали, поднятие сопла во время ретракта

Высоту слоя 1мм, это необходимо для того чтобы был один проход(высота модели будет 1 мм). К тому же основное сопло окажется на нормальной высоте и точно не будет цеплять стол. Внешний периметр = 1 для сохранения деталей.

Не забываем снизить температуры, греть нечего. Стол можно сделать немного теплым.

В скриптах отключаем подготовку сопла перед печатью основы. Хотя можно и оставить для росписи ручки.

В симплифай есть конвертер картинок в 3д, но настроек маловато и изображение немного мылит, поэтому я использовал онлайн сервис.

А первый текст вообще вытянул руками.

Калибруем нули по оси Z, поднимаем сопло на 1 мм и опускаем ручку до касания бумаги. Калибровка пера завершена, можно

Мелкие буквы малость испортило, это все потому что минимальный ретракт установлен при движении больше 1,5мм. Позже я поправлю до 0,2мм.

Пробуем черно-белый рисунок.

Закидываем модель в программу, немного «топим» основание в стол чтобы остался только контур.

И запускаем печать.

Уже лучше. Забыл добавить подъем каретки после окончания печати, отсюда полосы на пол листа =) так же добавил подъем до печати.

Завораживающее для перфекционистов зрелище — идеально выведенные буквы, линии, все же добавлю видео проб рисования. Все видео ускорены кроме одного с 6:30.

Помню кто-то предлагал управлять навесным лазером с помощью проводов вентилятора обдува детали.

А разве не проще снимать сигнал с мотора экструдера, на открытых местах он не работает, так же меняет интенсивность при смене скоростей перемещения?

Подведем итоги

Модификации, которые заметно облегчат эксплуатацию:

— Дополнительный подогрев стола с отдельным питанием от сети(15$).

— Крепление ремня оси Y параллельно шкиву двигателя.

— Натяжитель ремня оси X.

— Подвижная площадка для концевика оси Z.

— Охлаждение платы(2$).

Модификации, которые внесут еще немного удобств, но имеющие альтернативу:

— Боуден. Позволяет получить лучшее качество на неплохих скоростях. Если не торопитесь, можно остаться на директе.

— Адгезивное стекло, которое достаточно иногда протирать(25$). Можно использовать привычные методы(клеевые составы, пленки).

— Натяжитель оси Y. Если изначально все сделать по уму, можно натянуть один раз штатными средствами и не трогать больше.

— Распорка передней стенки, к которой крепится натяжитель оси Y. После установки «маст хэв» модификаций не критично.

Профили для Simplify3D — директ, боуден, рисовалка. Профили печати подгонялись под пластик от FDPlast.

Если кому-то обещал затронуть определенные аспекты и забыл — напомните.

Так же приветствуется конструктивная критика и споры в комментариях =)

P.S. Попросили подробнее раскрыть стекло.

Температура для ABS 105 градусов, по факту на стекле 103 градуса, при старте печати 100-101.

Температура для PLA и SBS 80 градусов. При 70 хуже липнут высокие слои.

Еще нюанс — если отдирать PLA от горячего стола, он тянется как теплая жвачка и оставляет тоооонкий светлый след, который трудно убрать если нет подходящего растворителя. Так вот, в этих местах потом хуже липнет ABS. Так что снимать брак желательно только с холодного стола.

Нижние слои глянцевые. Есть вкрапление рисунка стола, но видно только при переливе на свет, тактильно не ощущаются.

Печатал много моделей, держатся и узкие и длинные неплохо, тонкостенные модели лучше печатать с юбкой — без нее отрываются пальцами с совсем небольшим усилием от горячего стола, но думаю это логично.

Если у модели с большой площадью начали задираться углы, пора обезжирить поверхность/протереть пыль.

Объемную деталь печатал с 30% первым слоем при базовом 0,2 для подстраховки — без проблем.

Самые обсуждаемые обзоры

| +35 |

2002

57

|

| +91 |

3259

48

|

Ну и самого главного апгрейда нет — подпаяться к сигналам платы и поставить 2208-е драйвера на оси X и Y. A4988 кого угодно воем доконают. Ну или перейти на мега+рампс+нормальные драйвера

А по поводу пожароопасности — думаю в принтере кроме платы вспыхнуть нечему, даже если коротнет хотенд, прервым выгорит мосфет.

Оставлять электрооборудование без присмотра всегда опасно, но теоретически хотспот не сможет разогреться до температуры воспламенения чего-либо, блок питани в металлической раме, максимум плата прогорит немного внутри и успокоится. Грелка потечет, даже если замкнет и загорится покрытие(надо попробовать поджечь край, думаю вполне могут использовать негорящий материал), то подкоптится стол, есть конечно шанс, что ремень тоже сгорит, тогда пострадает поверхность на которой стоит принтер и вполне может быть пожар.

мулетончто-то ХБ похожеА сейчас у меня наклеен пробковый утеплитель. Пожароопасный…

Остывает очень долго, это да. Но когда мне надо быстро остудить я вывожу экструдер на середину стола, снимаю круговую насадку обдува модели и включаю на полную обдув. Тогда стол остывает за несколько минут :)

Возможно не сильно раздражает потому что в другой комнате стоит, да и с внешней грелкой тише стал себя вести.

У меня есть самодельный Ultimaker на базе МКС Gen V1.4.

Всё хорошо, печатает. Решил поправить прошивку, изменил шаги экструдера, перепрошил. Запускаю и ТАДАМ, оно горит ясным пламенем. Потушил быстро, но был не готов к такому повороту. Последствия: МКС Gen V1.4 — мёртв, стенка корпуса чуть обуглилась.

Китайские платки иногда такие кетайские.

Б.П. на 15 вольт 500 Ватт

Огромное спасибо за статью!

Так то можно поставить небольшую проволочку из нихрома и сделать выжигатель или поставить нож для плоттера и резать плёнку.

Аналогично можно лазерный диод установить

что недавно стал обладателем A6. Поэтому теперь все интересно по этой теме. Большое спасибо за работу.

З.Ы. Слово «при чем» пишется слитно. Используется четыре раза в обзоре, исправьте, пожалуйста.

Я даже завидую немного тем, кто покупает принтеры сейчас — с учетом чужих ошибок, с новыми возможностями. Когда я вливался, все обмазывали зеркала клеем и пивом, лучших средств не было. Сейчас же готовые адгезивные стекла, копеечные автоуровни, новые хотенды, буквально доплатить долларов 50(выйдет дешевле чем голый принтер два года назад) и получить устройство, которое не нужно допиливать совсем.

Спасибо огромное теперь понял, что могу и со своим «закрытым» (прошивка/мозги) принтером.

Удалил предыдущее свое словоблудие.

У вашей грелки из описания с Ali

Т.е. реле на 40A это с ооочень большим запасом? Или «0.9а» это «не о том»?

Грелки я нашел только 12x12 и 20x20. У меня стол 15x15.

Грелки можно резать?

Если нет, то реально ее «загнуть», т.к. в моем «домике», 20см по одной из сторон, ну никак не влезет.

Т.е. «по-умолчанию» предполагалось, что грелка ставится под штатный стол?

У меня стол на 3х винтах, т.е. они «по середине» стола (заподлицо)

и между ними даже 10x10 не влезет(надо лезть и мерять).Встречал «упоминания» что некоторые просто кладут на стол, но «грелка» не ровная, да и 1.5 см тогда окажутся в воздухе. («Автоответы» :) «стекло лопнет» тоже читал)

Параллельно я заказал «Ситалловое стекло» (боросиликатное в радиусе 7 дней доставки не нашел), планируя его снимать после каждой печати. После выноса принтера «на улицу» «туда» уже не подобраться.

Но и такой вариант (снизу вверх) «Штатный алюминиевый стол» + грелка + «Ситалловое стекло» на прищепках, из-за неровности грелки (наросты в месте крепления проводов), ИМХО, тоже не подойдет.

По картинке, не «пощюпав»… Да и распайка коннекторов стола моего Endera 2, как я понял не как у Вас.

В конце концов 400 р не деньги, когда… «свербит» :) В крайнем случае сухофрукты на даче буду делать :)

Просверлить по углам отверстия и нарастить еще одну нагревательную площадку, под которую уже лепить грелку?

Если грелку поместить между двумя алюминиевыми пластинами, с «проставкой» в толщину грелки. А чтобы грелка плотнее прилегала к верхней пластине, залить все герметиком.

«Это» допустимо? И она, грелка, в принципе, не выдаст больше 140 градусов? Или будет перегреваться и надо будет мудрить с еще одним реле, каким нибудь LM335Z и ардуиной?

ЗЫ, У Макрофлекса есть какой-то TA с температурой до 300 градусов, а другие бытовые термостойкие материалы, продаваемые в малых объемах, я не представляю.

Герметик не нужен, на грелке свой клей, под верхнюю пластину и лепить, а нижняя просто дополнительно подопрет.

Да и две пластины не нужны.

Пластина с грелкой

Распорки

родной стол

Скажите, защищена ли линия, от которой питается принтер, УЗО?

Блок питания достаточно защищен. В планах нарисовать заглушку под блок и поставить нормальные разъемы питания с дополнительным предохранителем, который охватит в том числе и грелку. Готовые решения не подошли из за того что купленный блок питания оказался каким-то нестандартным =)

Честно сказать, в итоге систему я построил именно на грелке, правда на 600Вт, но и размер у меня 20х30 см. А так как в квартире эта линия не была за УЗО, то встроил отдельное и автомат на 10А до кучи прямо в принтер (там место в подвале полно было и даже для целой DIN рейки нашлось).

Скажите

а у вас есть такая же, только с перламутровыми пуговицами?не встречали случайно такое же стекло, только подходящее к формату 20х30?Я так понимаю, можно использовать также и карандаш и гелевую ручку и фломастер. И цвета менять.

Круто!

Мало намазать — отлипает во время печати, много — после печати с большим трудом отрываю.

Середину пока не нащупал :)

Я приклеил потому что так лучше передается тепло и площадка жестче становится, это же весомые плюсы. Да и не треснет само, не выглядит хрупким. Главное что липнет.

поросяпринтер и буду перечитывать Ваши статьи)Принтер в пути еще, блин жевать теперь что ли этот пластик)))

За статьи спасибо, поглощаю все на 3д тематику.

По крайней мере хоть дети посмотрят что да как, естественно самый любопытный ребенок эт я)))

А 220x200 не встречалось такое?

Или проще стол целиком брать?

https://aliexpress.com/item/store/product/Anycubic-ultrabase-3D/1182157_32832752911.html

Но всегда гложат сомнения, а вдруг срочно понадобится максимальную по размеру деталь

Недавно корпус печатал 210x150x40 — пять часов на самой быстрой скорости получилось

Причем с третьего раза. Так что больше по размерам пока духовно не готов печатать )))

Вот такой у меня кусочек лежит))

А вот насчет АБС — хороший материал если найти подход. Можно напечатать хотя бы одну модель для сравнения. Самый большой плюс — возможность механической обработки без особых усилий. А если еще и в баньку потом, то вообще красота =)

ABS закажу катушку, просто ни разу его не пробовал. Может и понравится)

Только для движения каретки по оси Y желательно два движка ставить. С костылями конечно можно все слепить, но как представлю сколько возни и желание пропадает.

АБС стирается наждачкой как сухое дерево ) неудачные модели иногда можно спасти, густой абс сок(с ацетоном) можно использовать вместо шпаклевки ) ну и плюс сглаживать чистым ацетоном/банькой.

А чем дрыгостол принципиально хуже?

ABS воняет горячим пластиком. Не горящим, а как будто где-то перегрелось оборудование в пластиковом корпусе. Так то любой разогретый пластик не полезен, после ремонта в мастерской обязательно сделаю вытяжку, думаю даже небольшой должно хватать с обычным 80мм вентилятором.

Вот хипс воняет уже на грани =)

Карандаш к каретке я примотал резинкой от денег где-то через месяц владения принтером год назад. Думал все так баловались, а оказывается нет.

При 200 Ваттах 200х200 до 105 греет за 5 минут.

600 Ватт будет прогревать за 2 ))

Интересно, почему нет промежуточных значений? 200 или сразу 600…

Например для Marlin:

находим в Configuration.h строку Thermal Runaway Protection. Здесь можно подробнее прочитать про работу этой функции, а чтобы её включить нужно раскомментировать строки:

для хотэнда

#define THERMAL_RUNAWAY_PROTECTION_PERIOD 40 //in seconds

#define THERMAL_RUNAWAY_PROTECTION_HYSTERESIS 4 // in degree Celsius

для стола

#define THERMAL_RUNAWAY_PROTECTION_BED_PERIOD 20 //in seconds

#define THERMAL_RUNAWAY_PROTECTION_BED_HYSTERESIS 2 // in degree Celsius

Чтобы защита работала правильно нужно чтобы колебания температуры не выходили за рамки HYSTERESIS или увеличить этот параметр до разумных пределов.

А вот в случае пробоя мосфета или реле эта защита в прошивке уже не поможет.

Насчет мощности советую обратить внимание на тип стола и стекла, которые будете использовать. Если греть планируете через толстую дюралевую или стальную пластину оконное стекло 4-6 мм в толщину, то берите на 600 Вт. Если тонкий стол из гетинакса или алюминия и специальное стекло 2-3 мм, то 200 Вт хватит.

Не забываем, что Ватты китайские :-)

Ну а что поделать, во время покупки это был один из лучших вариантов, да и хватает его на мои нужды вполне.

Да и не знаю что еще новичкам можно посоветовать, разве что на A3 посмотреть, там стол статичный, хоть и маленький и почти закрыт корпус.

То же самое с грелкой, в гараже прогревал несколько раз, потом только в дом занес и поначалу только ПЛА печатал на 70 градусах. Сейчас посторонних запахов нет и при 105.

https://aliexpress.com/item/item/1pcs-silicone-heating-pad-heater-12V-200W-200-200-mm-for-3d-printer-heat-bed/32609629887.html

Но ни при распаковке ни при первом включении я вообще никакого постороннего запаха не ощутил :)

Производители могут быть разными, я думаю.

хмм… а может это стекло воняло? Хотя вряд ли.

Грелка на 220 — риск сдохнуть случайно :) Ставить ее имеет смысл если только работа штатного стола не устраивает. А штатный подоходит тем, кто греет до 80. Мой на штатном БП спокойно до 85 грелся и ничего, живой.

Теперь что касается заметки о «10А много!!! Вах вах». Ну посмотрите на жилу в разъеме и посмотрите на сам разъем стола. Неужели сложно догадаться о необходимости замены разъема на пайку + увеличение сечения провода до 2.5 квадратов? У меня почему-то ничего не оплавилось за 3 месяца.

Уже и алюминиевый куб собрал. Проблемы только с грязными пластиками, из-за которых сопло любит забиваться.

Автоуровень — рулит ) А для адгезии надо искать не грелку, а хорошую накладку на обычный стол, у которых поверхность шершавая.

Накладку которую вы рекламируете как «СУПЕР АДГЕЗИЯ за 25» или сколько-то там брать не стоит. Ее хватает не более чем на 10 циклов печати. Потом начинает отслаиваться верхний слой и плакали ваши 1500 рублей.

Поэтому лишний раз лучше стоить помнить о чистом стекле хотя бы боросиликат.

Блок я менял только потому что родной полетел и полетел скорее всего из за коннектора стола, а там кто знает.

Время прогрева сократилось более чем в 2 раза до сотни. Засеките за сколько Ваш стол прогреется до 105 градусов.

При поддержании нагрева стокового стола двигателям уже не хватает питания, это слышно по звуку, с грелкой перепадов нет совсем. Да и не знаю как можно случайно сдохнуть. Даже если она вся отлипнет, при 200 Ваттах нагреется до 300-350 градусов, для воспламенения окружающих предметов нужно больше.

Угу, греется. Каких-то 10 минут — и нагрелся. До 100 градусов вообще минут 15 надо ждать.

С этим согласен, только хватит и 1.5 квадратов :) И провод нужно брать очень мягкий, идеально подходит гибкий в силиконовой изоляции — у него очень много очень тонких проводкой в жиле и он очень гибкий, меньше шансов что начнет ломаться от постоянных перегибов при работе.

У меня уже далеко за сотню циклов и ничего не собирается отслаиваться :) Причем всегда печатаю практически на одном и том же месте (левый ближний угол стола), и это место сейчас внешне не отличается от других, малоиспользуемых мест.

Кстати, протирал в последний раз циклов 30 назад :)

А по поводу диплома — разве в этом случае не больше возни? Нарисовать, преобразовать, настроить все, а потом еще и ждать пока все нарисуется?

Это не дорабатывать надо, а продавать побыстрее какому-нибудь лоху и взять\собрать принтер на нормальной кинематике

Вот если чем-то серьезным заниматься… но там и ценовой диапазон другой будет, да и на SLA желательно.

недавно наткнулся на принтер за $143, смущает отсутствие отзывов именно по принтерам, правда и магазин недавно открылся.

Поделитесь мнением как специалисты. Спасибо.

Если руки прямые и есть желание, все можно переделать под нормальный металл и не переживать, но как-то слишком много возни, с другой стороны экономия =) если не сильно горит и бюджет сильно ограничен, я бы подождал очередного снижения на Anet A8. Если есть возможность добавить и не нужны крупные детали, я бы посоветовал новичку A3, в идеале в алюминиевом корпусе(разница в цене небольшая). Он прослужит долго, плюс можно спокойно работать флексом из-за ухода от «дрыгостола».