3D-принтер Tronxy X5SA-400, обзор и сборка китайского монстра)

- Цена: 28000

- Перейти в магазин

Долго я вынашивал идею, что очень часто мне не хватает стандартных 23*23*30 размеров печати на моих FDM принтерах. Смотрел что вообще есть в продаже, что можно собрать в относительно бюджетную цену. И выбор на данный момент не такой и большой. Если собирать 30*30 вариантов немного. Например теже ZAV, Z-bolt и тд, но хотелось еще больше, а бюджет был не резиновый. На Али если раньше было очень много выбора, то сейчас вообще все скудно. В основном дрыгостолы типа Анета, Креалити и еще пару вариантов.

Дрыгостол очень не хотелось брать. А хотелось то вообще еще больше размер. И тут под руку попался он, Tronxy X5SA-400, область печати 40*40*40. Кинематика COREXY. Меня очень много чего смущало в нем, но это практически единственный вариант в таком размере, поэтому выбор был сделан в пользу него.

Заказывал с склада в РФ, приехал очень шустро, курьером к двери.

Такая увесистая, габаритная коробочка. Несмотря на небольшие помятости — все было целым невредимым, внутри все упаковано хорошо.

Все по секциям разложено, нагревательный стол с утеплителем, пластина для лучшей агдезии.

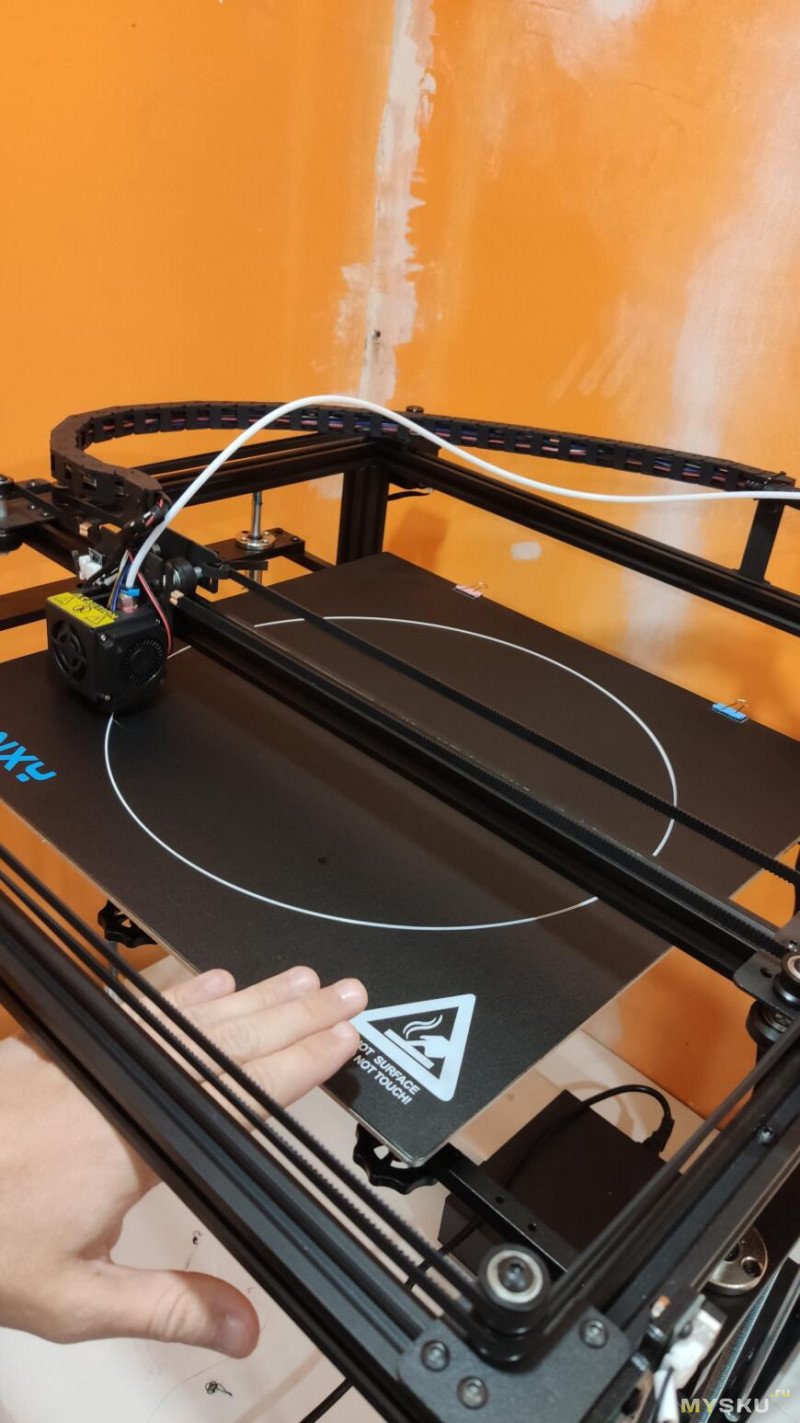

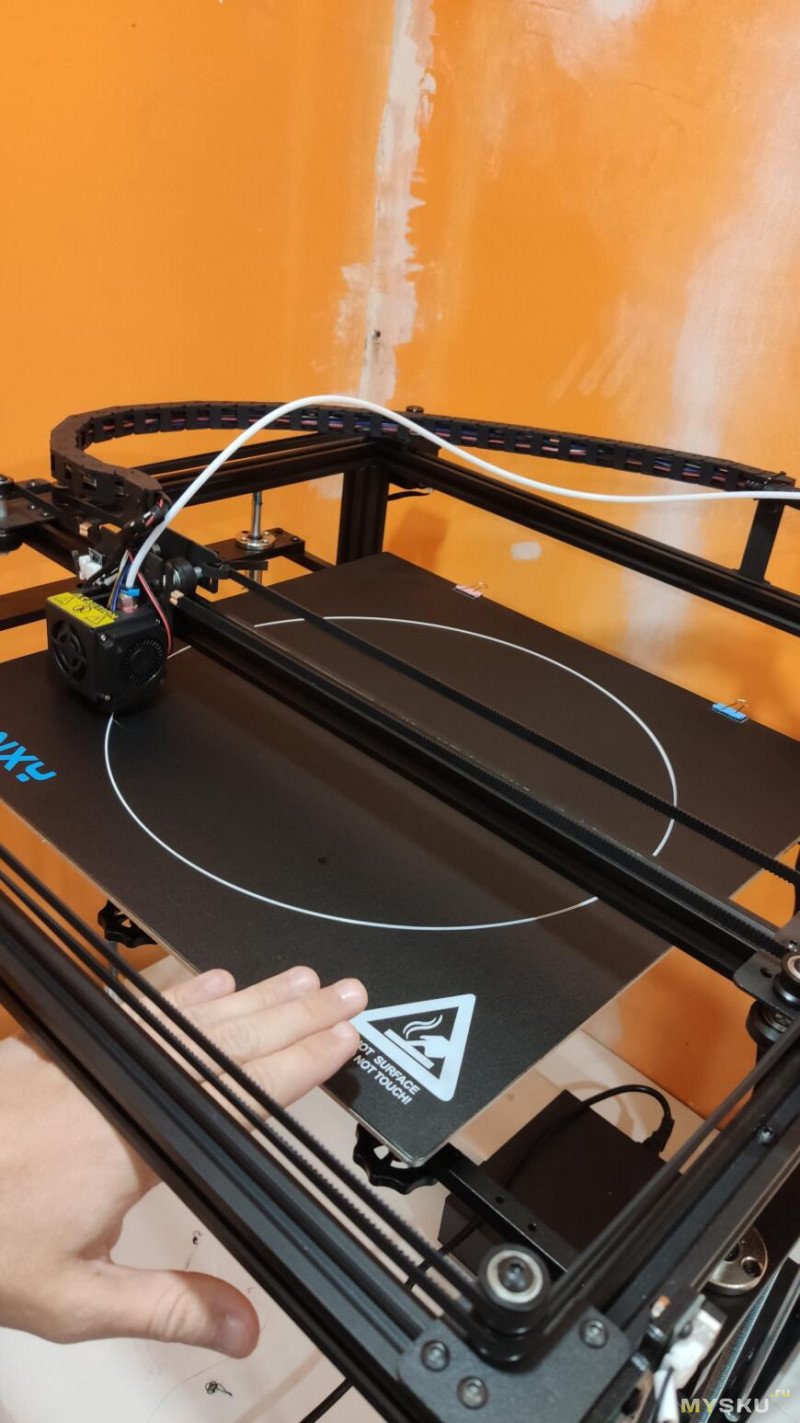

Пластина меня удивила. Обычно это просто наклейка, которая наклеена на стол. Но они решили подойти серьезно к этому. Они налепили ее на еще один кусок алюминия, и предлагают просто прикреплять скобами к нагревательному столику.

Сначала я не совсем понял идеи. Но нашел в этом плюс. Стол все таки не маленький, 40*40 как никак. И обычная пластина алюминия будет проседать с большей вероятностью. Вторая пластина сверху даст более ровную площадь. Монументальное решение, я приятно удивлен.

Под вторым ярусом лежит профиль, металлические пластины крепления стола, хотэнд, блок питания, плата и тд.

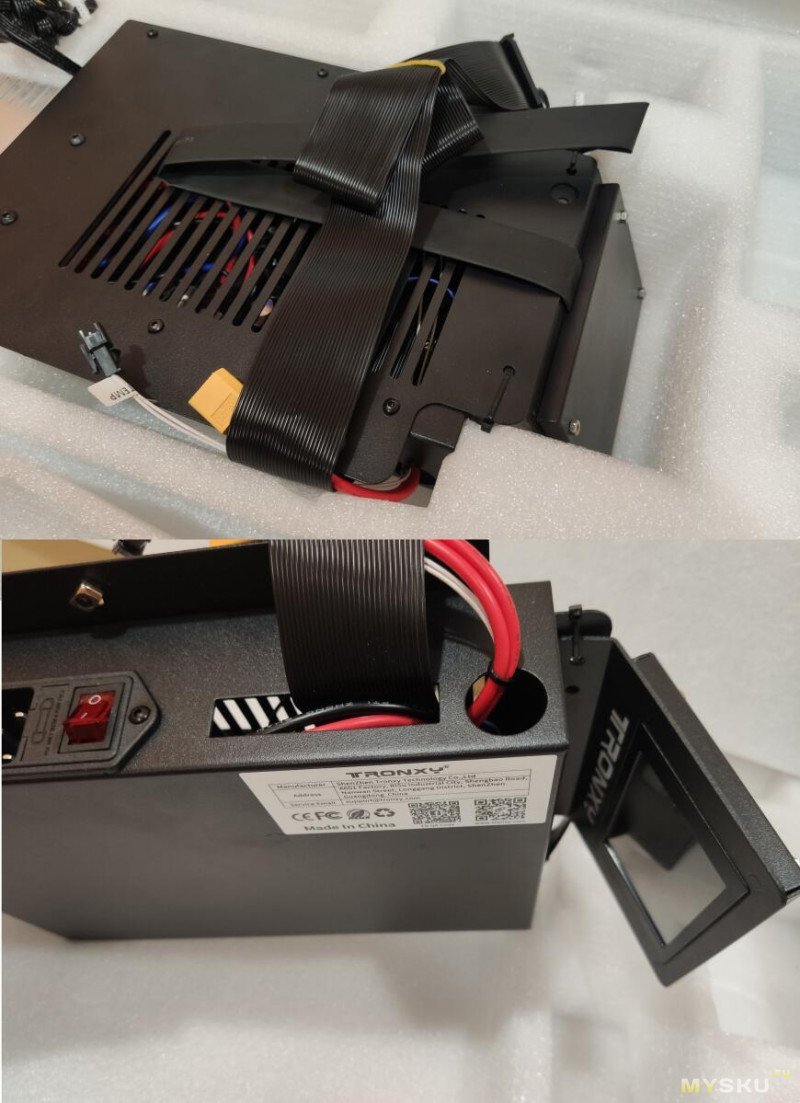

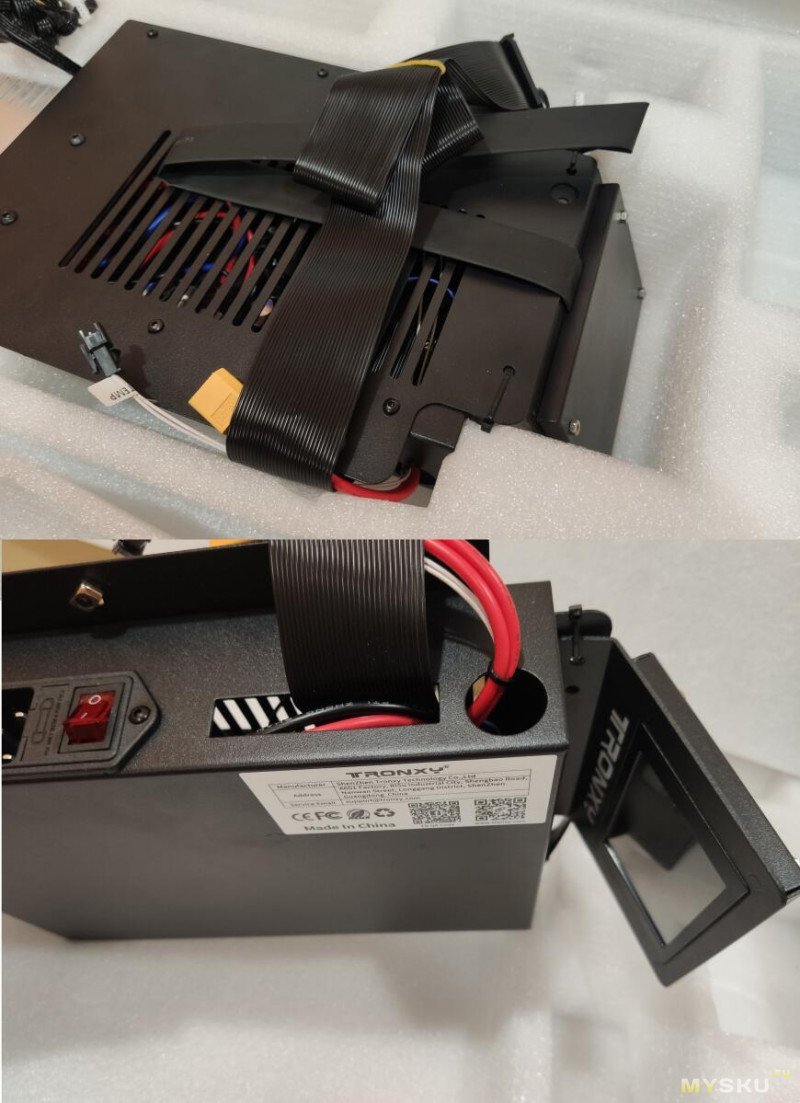

Когда доставал блок питания-плату, увидел как изящно они придумали закрепить экран. И ведь это хорошее решение. Повредить при транспортировке гораздо сложнее.

И получаем такой набор для сборки. Признаться это немного непривычно, все запчасти занимают оооочень много места. :)

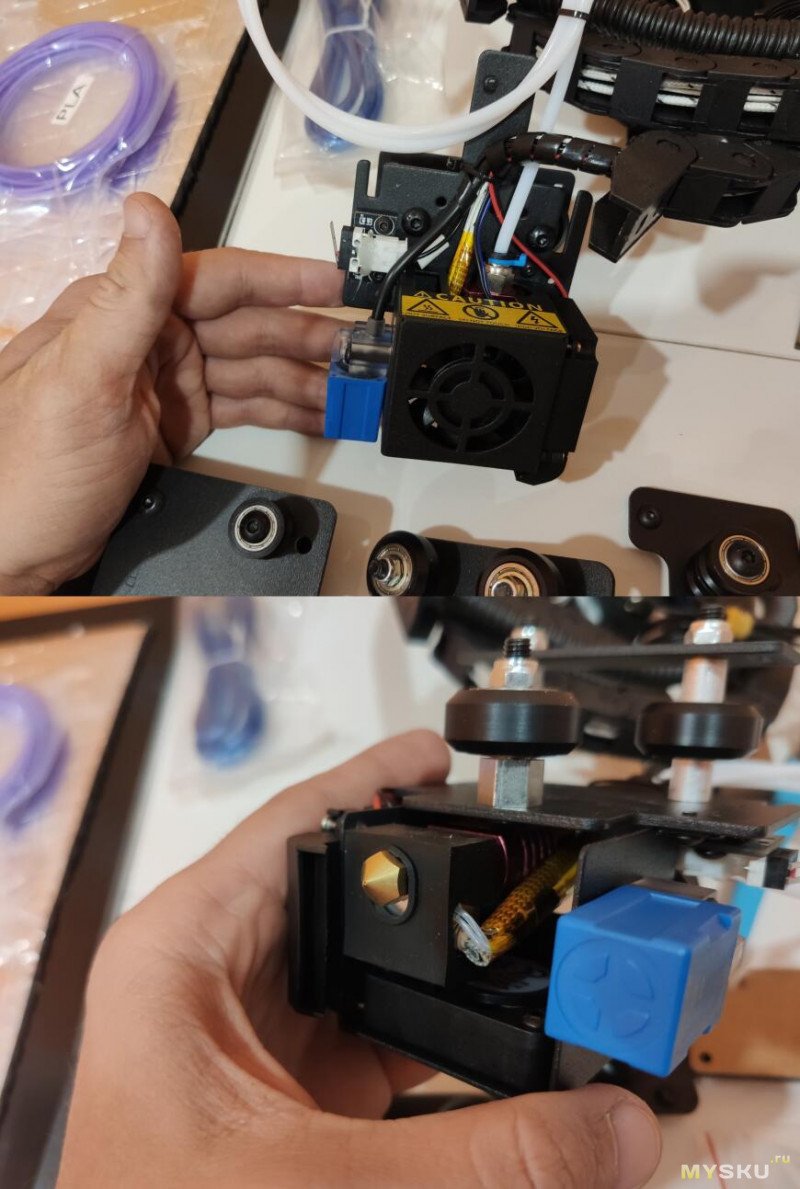

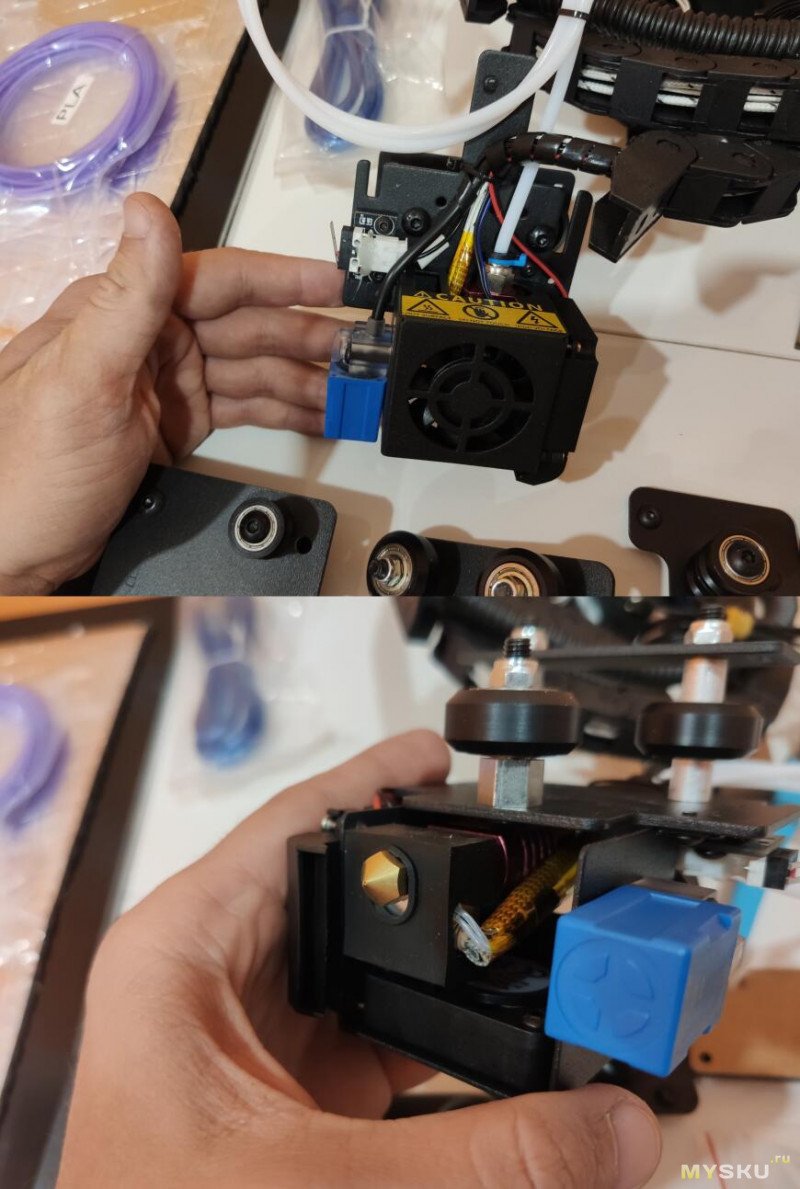

Есть очень много вещей которые меня очень приятно удивили. Например фидер Titan. Ну это очень хорошее решение. На фотографии в обьявлении у продавца был отмечен обычный древний мк8. И тут приятная неожиданность.

Практически все крепления в принтере металл, все каретки, кронштейны и тд. Это тоже очень круто, это даст бОльшую жесткость. Единственное это крепления моторов — из акрила. При таком масштабе металлических креплений оставить крепления моторов акриловыми странно. Возможно они не придумали как поднять мотор на такую высоту тонкими металлическими пластинами. Но это не критично, со временем напечатаю просто новые крепления и буду спокоен. Акрил толстый, думаю проживет долго.

Хотэнд и весь обдув назовем стандартным, сейчас такое решение практически на всех принтерах. Оно вполне работает на моих других принтерах, для пластиков типа Pla-Petg-ABS вполне отличное и беспроблемное. Плюс датчик автоуровня идет с завода. На мелких принтерах я обхожусь без него, но тут вполне не будет лишним им пользоваться.

А вот еще одно «новшество», которое я не видел ранее. Эти гайки — это гайки-эксцентрики. Это уже стандартно используют производители, чтоб регулировать прижим колесиков. А вот новое — это срез-фаска, показывающий ориентир где узкая часть. Я этому очень был рад. Обычно я разбираю это крепление, мажу маркером эту грань и назад собираю. При сборке и особенно при последующей эксплуатации, видно сразу куда нужно чуть крутнуть, чтоб увеличить прижим. Например спустя год, когда колесики притрутся, нужно будет немного подрегулировать.

Блок питания стандартный, 24В, 360Вт.

Профиль порезан ровно, все отверстия размечены хорошо, все симметрично. Крепления столика тоже металлические.

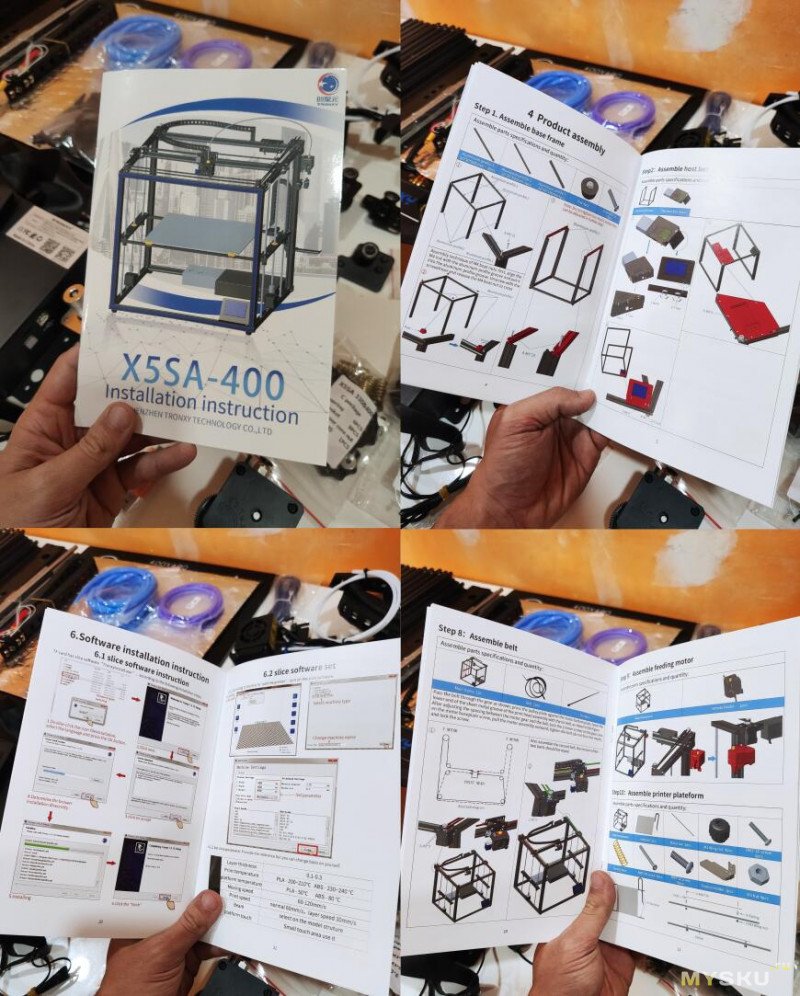

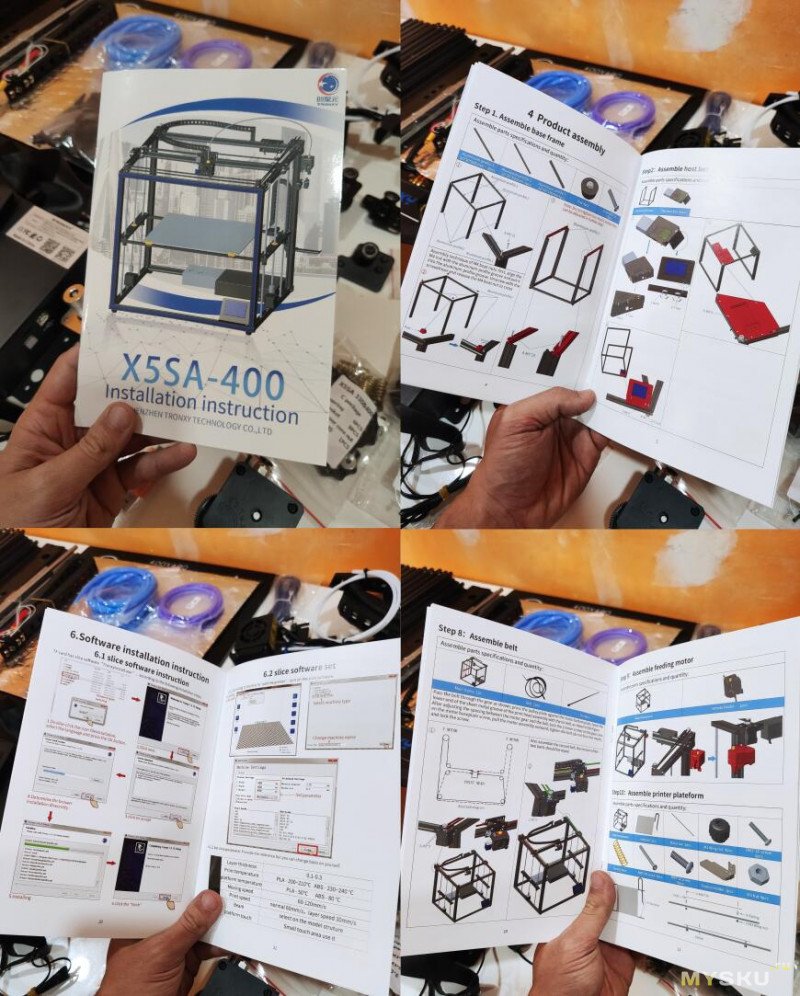

Инструкция вполне достойная. Цветная, подробная, ребята постарались. Собирал принтер по ней, сюрпризов не было.

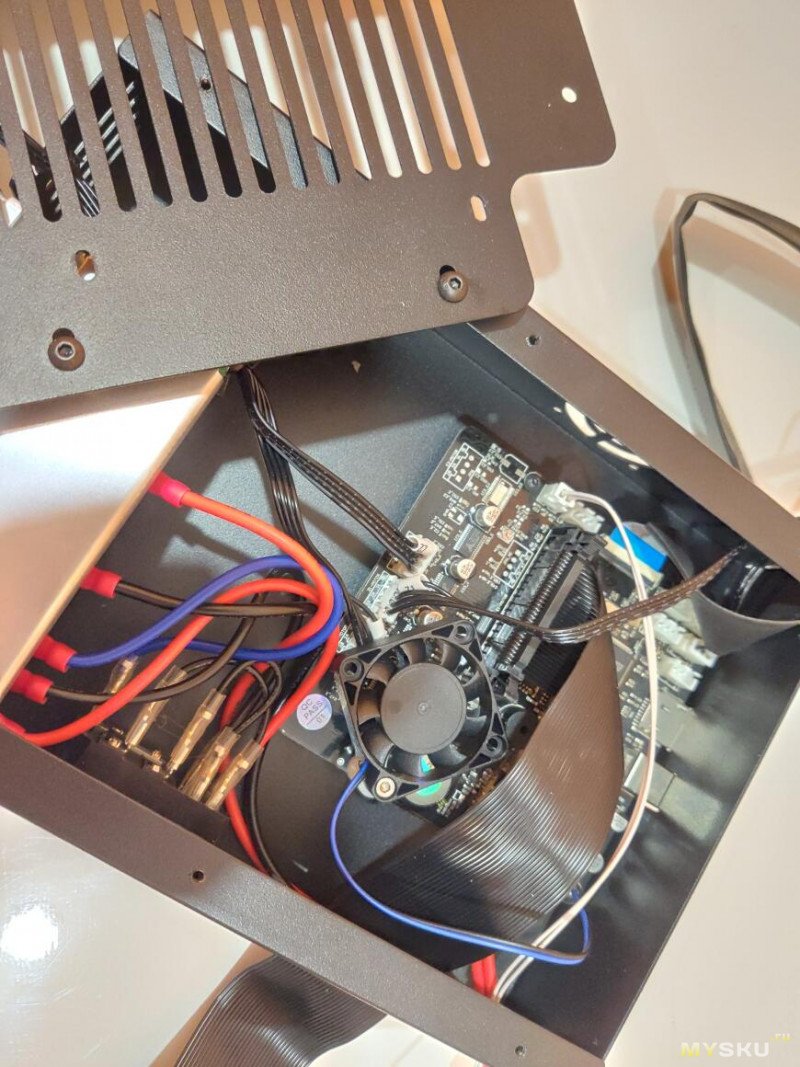

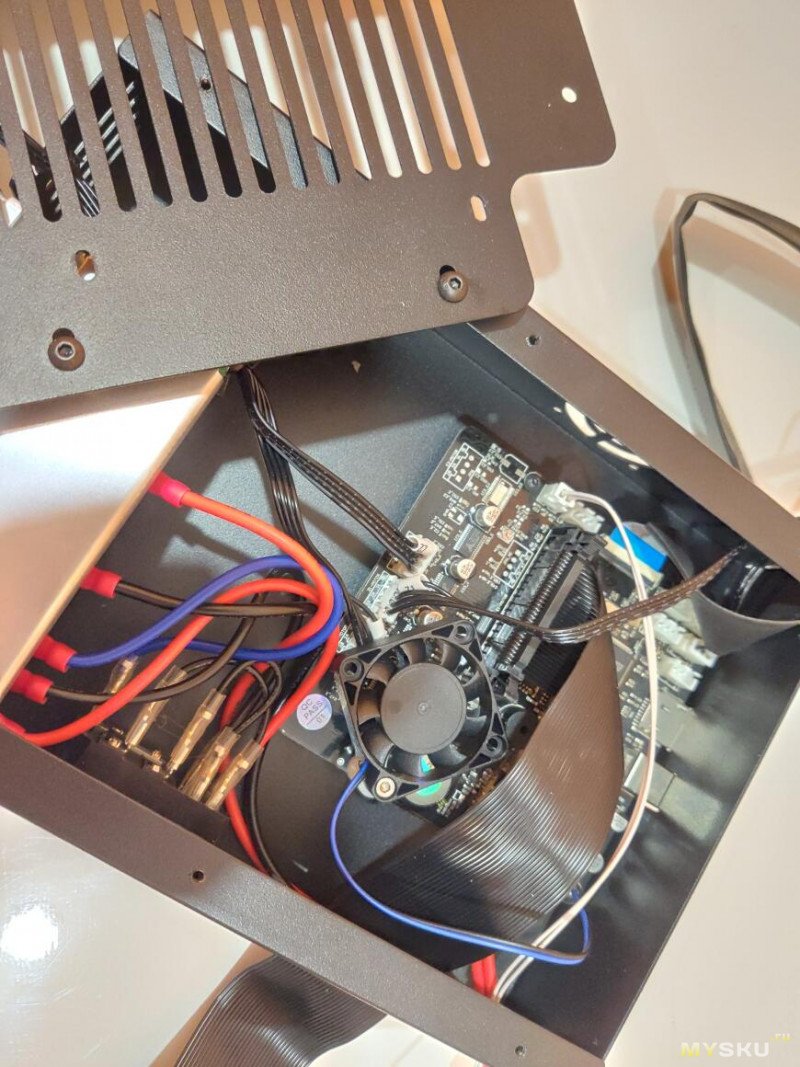

Ну а теперь заглянем что там за плата. Все на наконечниках, все обжато аккуратно. Мне очень нравится как делают сейчас производители. Взять года 2-3 назад, все было слеплено на скорую руку, лишь бы продать. Мелочи в виде наконечников и аккуратно разложенных проводов — это мелочь, которая стоит копейки, а выглядит «товар» гораздо серьезнее.

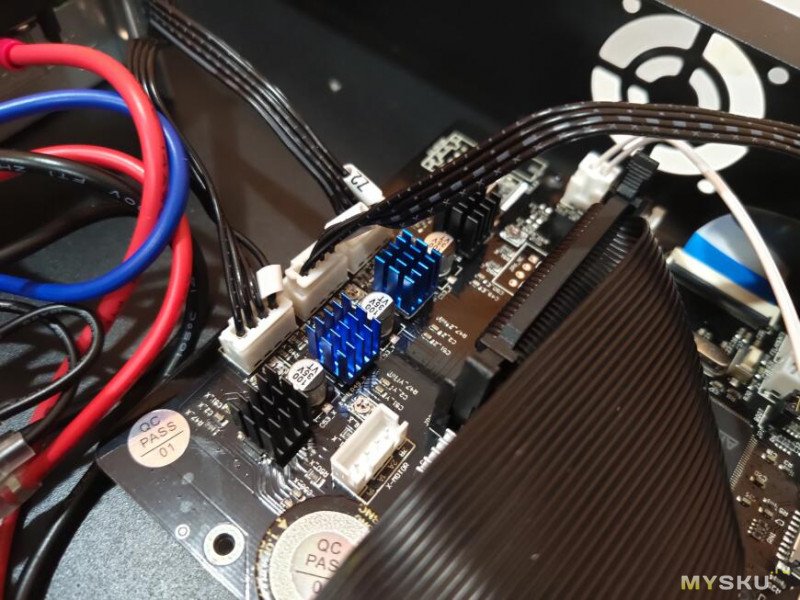

Плата у них своя. Свой шлейф на экран и шлейф на электронику хотэнда. Это интересное решение, проводов минимум. Выглядит аккуратно.

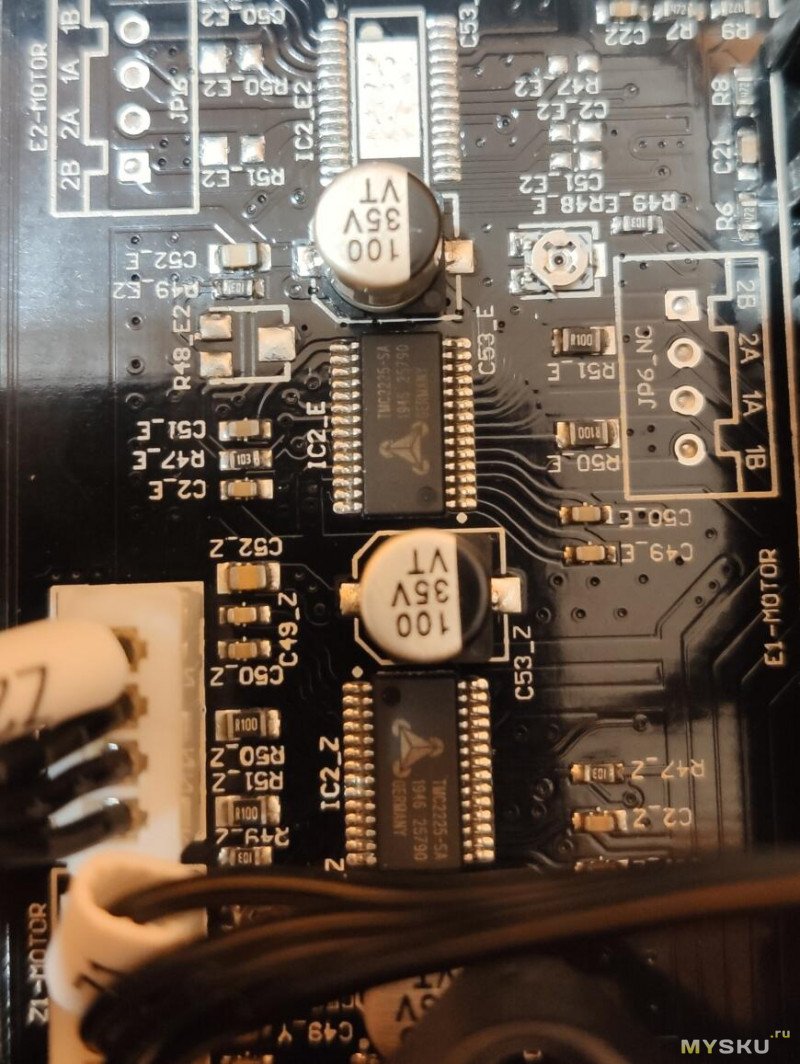

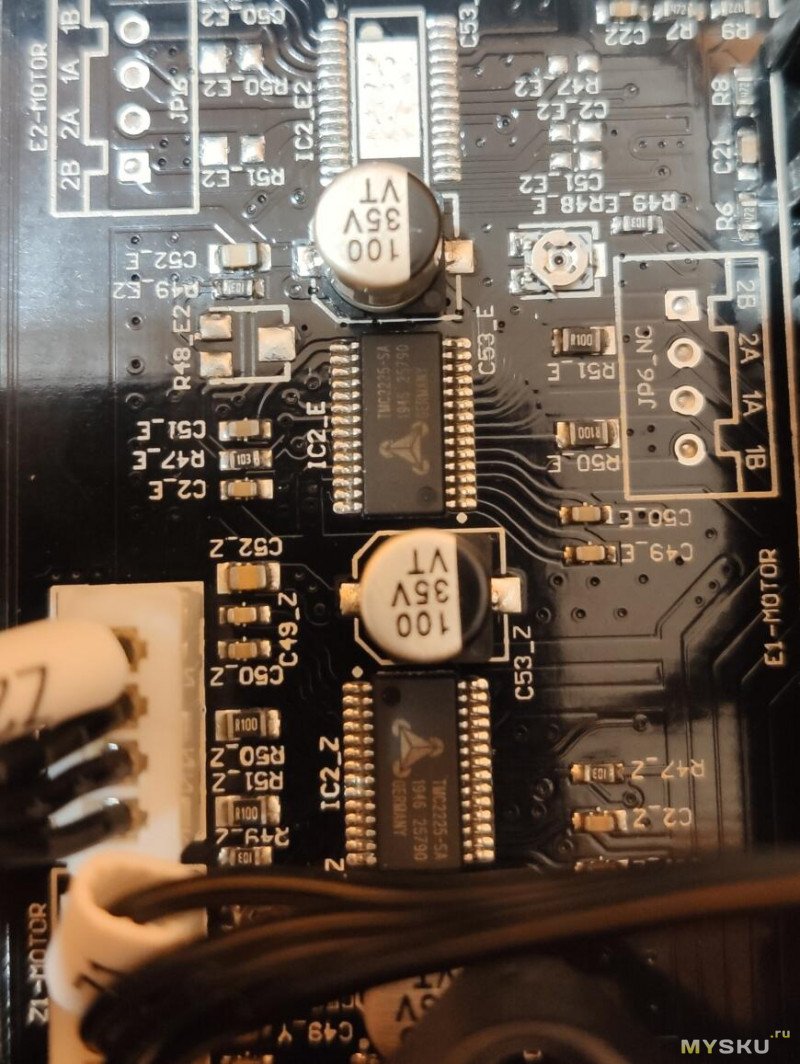

Драйвера стоят ТМС, то есть тихие. Это тоже было приятным сюрпризом, я не ожидал. Единственный минус — нет радиаторов на чипах. А они греются хорошо и довольно требовательны к охлаждению.

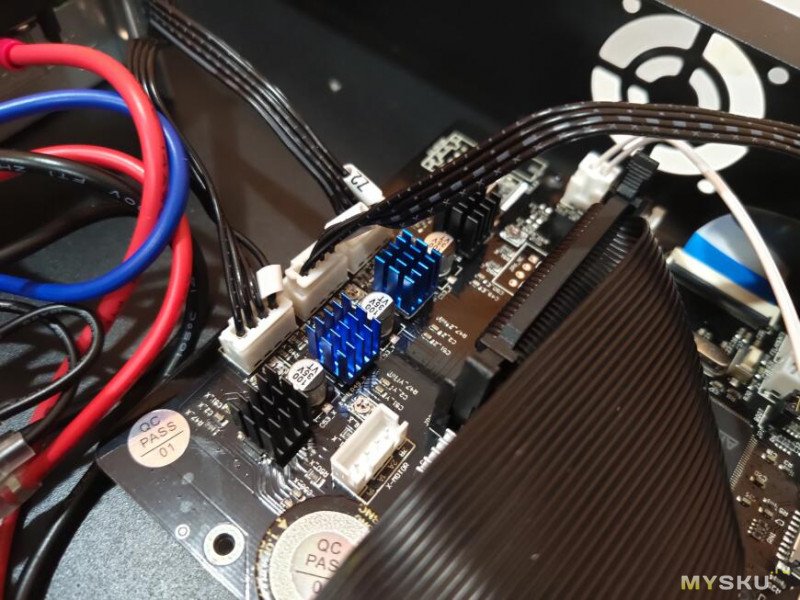

Поэтому я взял из своих запасов радиаторы от драйверов 2208 и наклеил их на чипы. Тут же стоит штатный вентилятор который будет обдувать. Теперь я буду спокоен что все будет хорошо.

Внимание к мелочам прослеживается во всем принтере. Даже на каретках подписано лево-право. Обычно приходится угадывать по картинкам в инструкции, а тут сразу понятно.

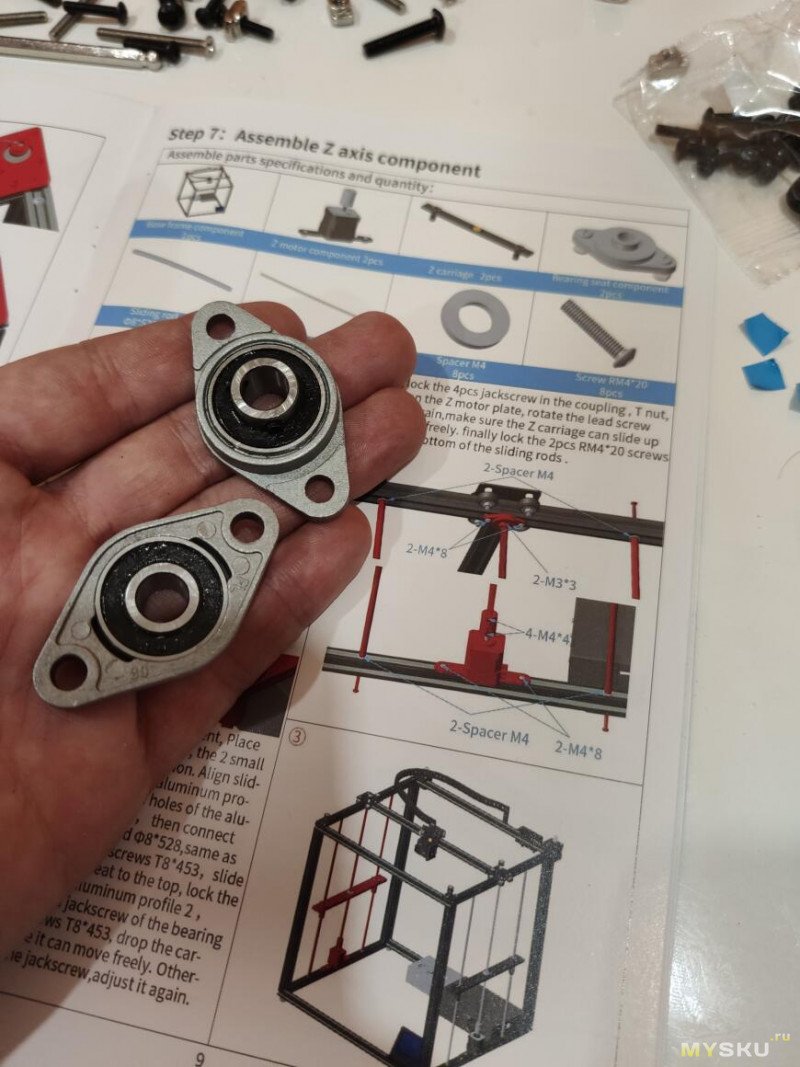

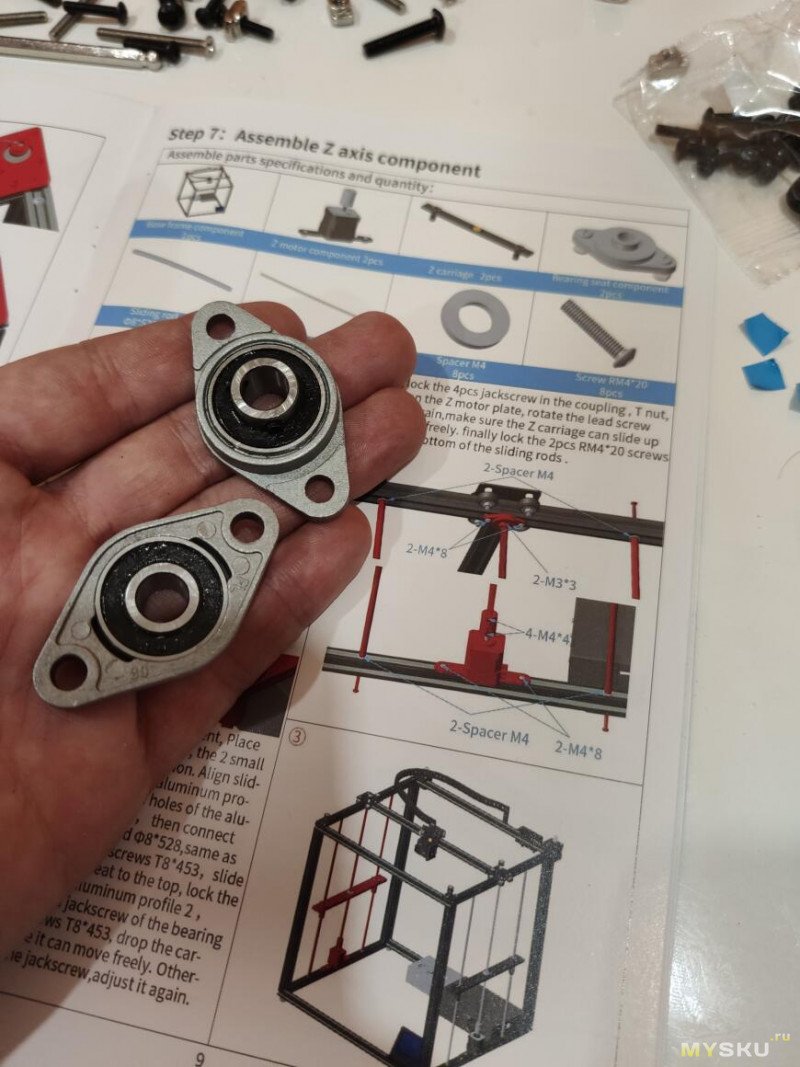

Подшипники такого плана я всегда купаю в бензине перед установкой, просушиваю и обильно мажу нормальной смазкой. Например Мобил синий. Возможно в них была нормальная смазка. Мое мнение — в таких подшипниках используется смазка скорее транспортировочная. В любом случае промывка и нанесение хорошей проверенной смазкой пойдет только на пользу.

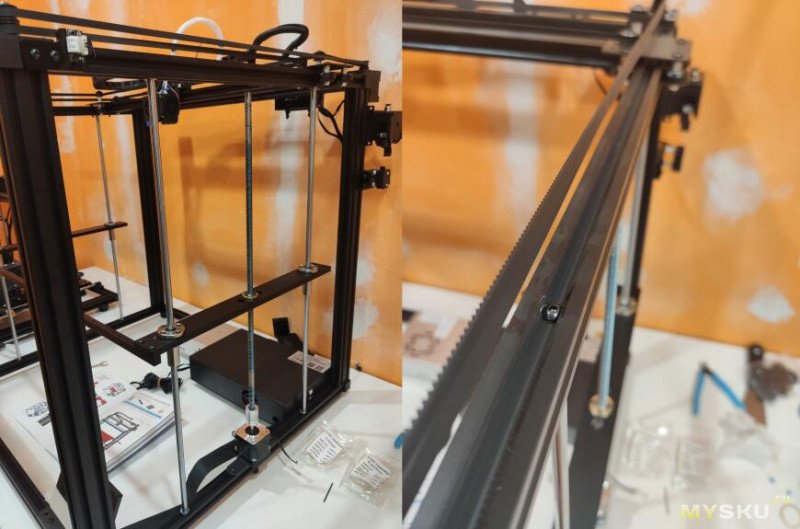

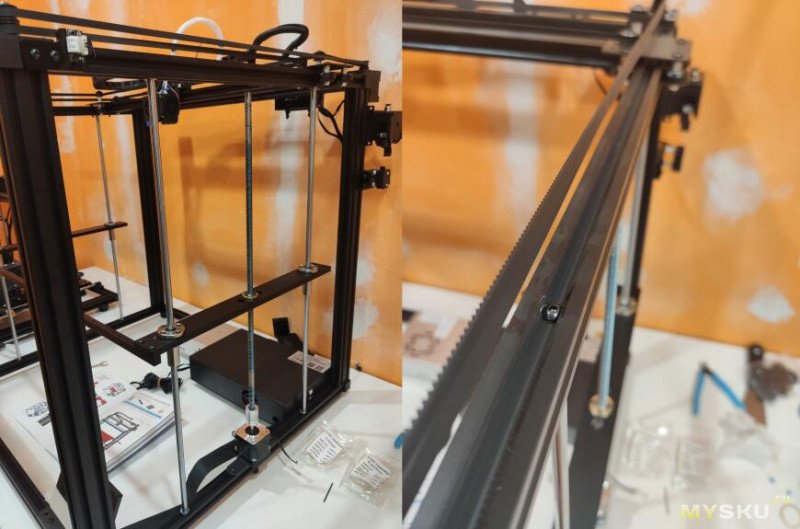

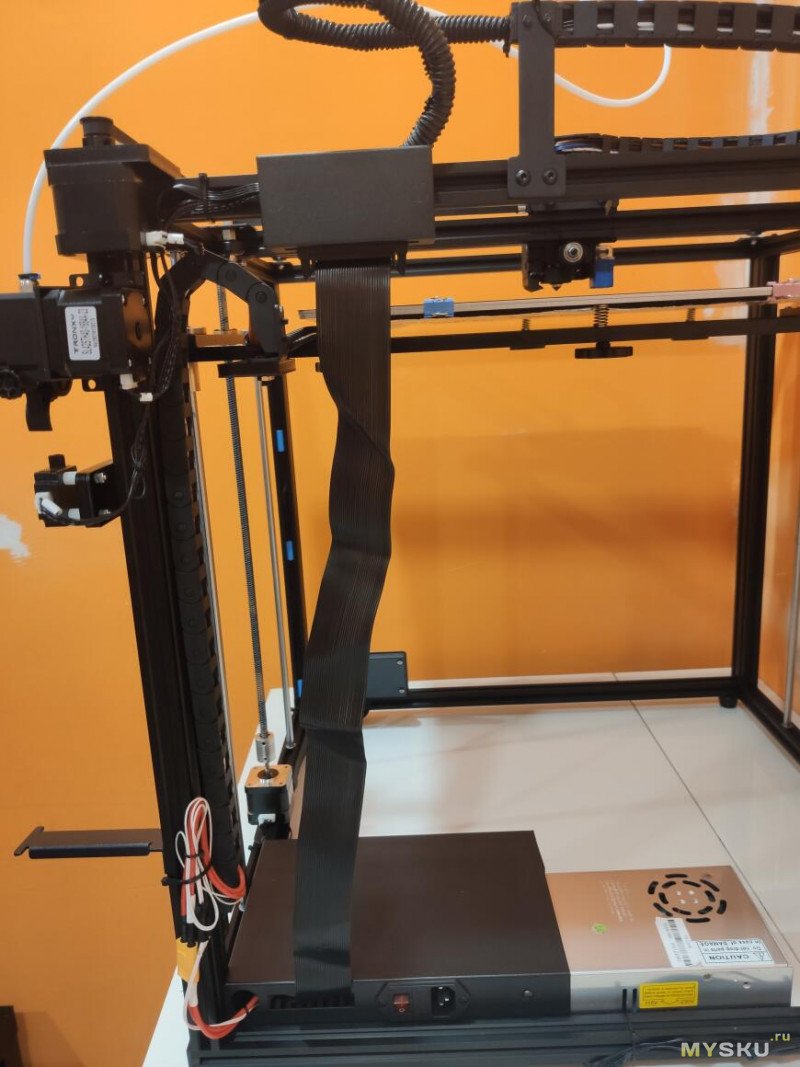

Итак, начинаем собирать. Размер каркаса около 60*70*65. Выглядит монструозно. Посередине для сравнения лежат обычные ключи.

При сборке иногда приходилось залазить на табуретку. :-D

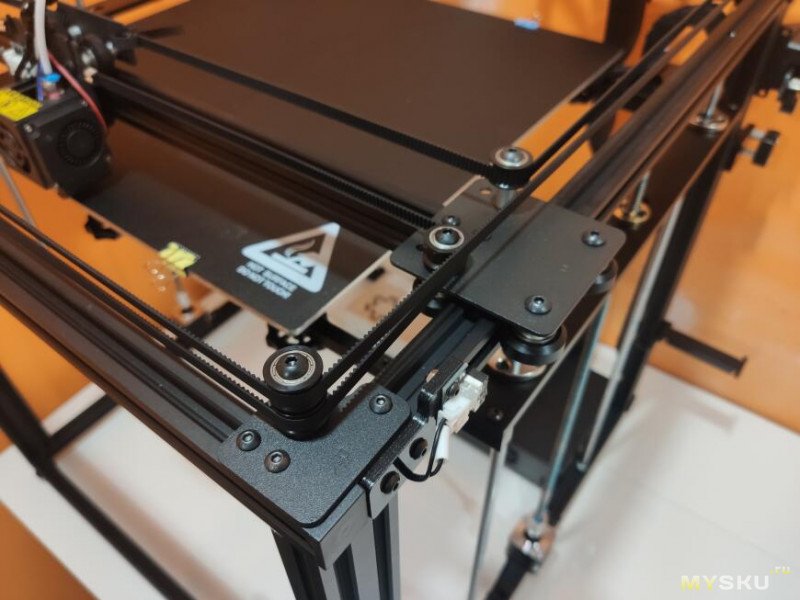

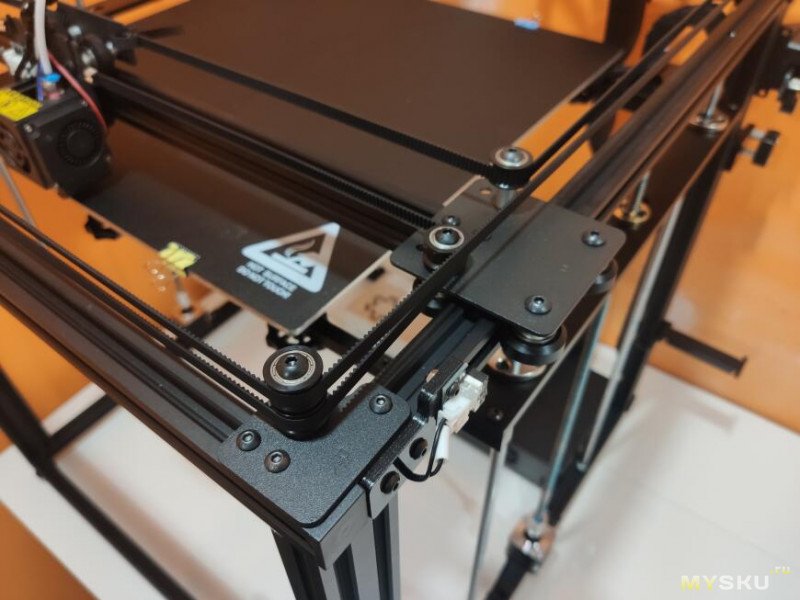

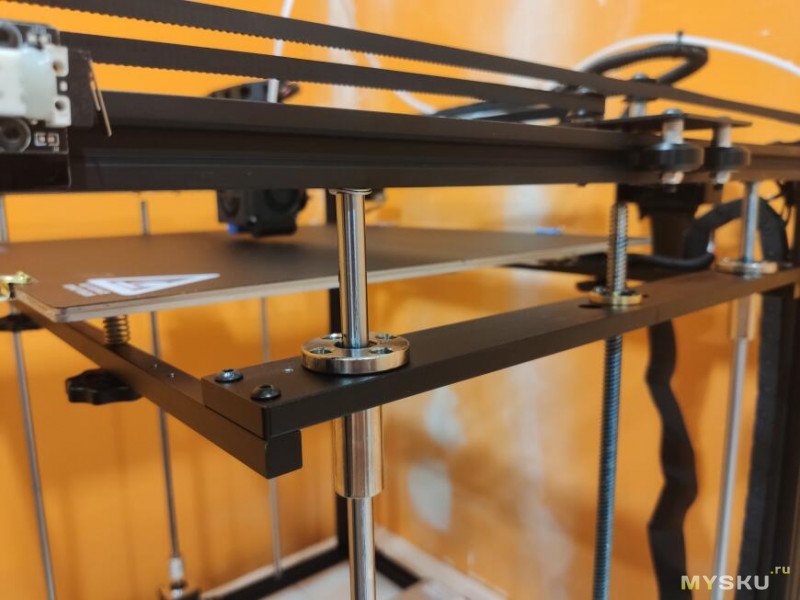

А теперь подойдем к тому о чем я больше всего переживал до покупки. На фото было явно видно, что вертикальный профиль 4020, а горизонтальные 2020. На небольших принтерах у меня используется такой же профиль и там все ок. Но тут все таки палки по 70см. И по ним катаются колеса. Я переживал что они будут провисать к середине. Пусть незначительно, но это не здорово. И тут меня в очередной раз удивила смекалка производителя. Направляющие валы они засунули в середину профиля, в инструкции предложили гайками компенсировать толщину, чтоб вал заходил плотно и скрутить с профилем.

Тем самым мы уперли наш профиль и он никуда не провиснет. И еще этим добавилась жесткость. Это же гениально.

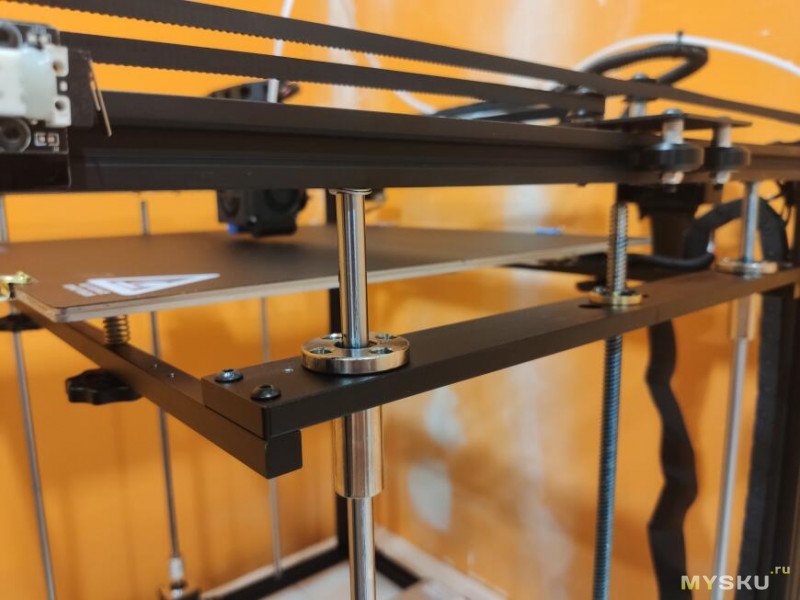

А это старая добрая традиция. Предлагать ставить «упорные подшипники», зажимая ходовой винт сверху. Не знаю кто это придумал, и зачем многие производители продолжают слушать «того человека». Я предлагаю их просто выкинуть. Не нужно их ставить.

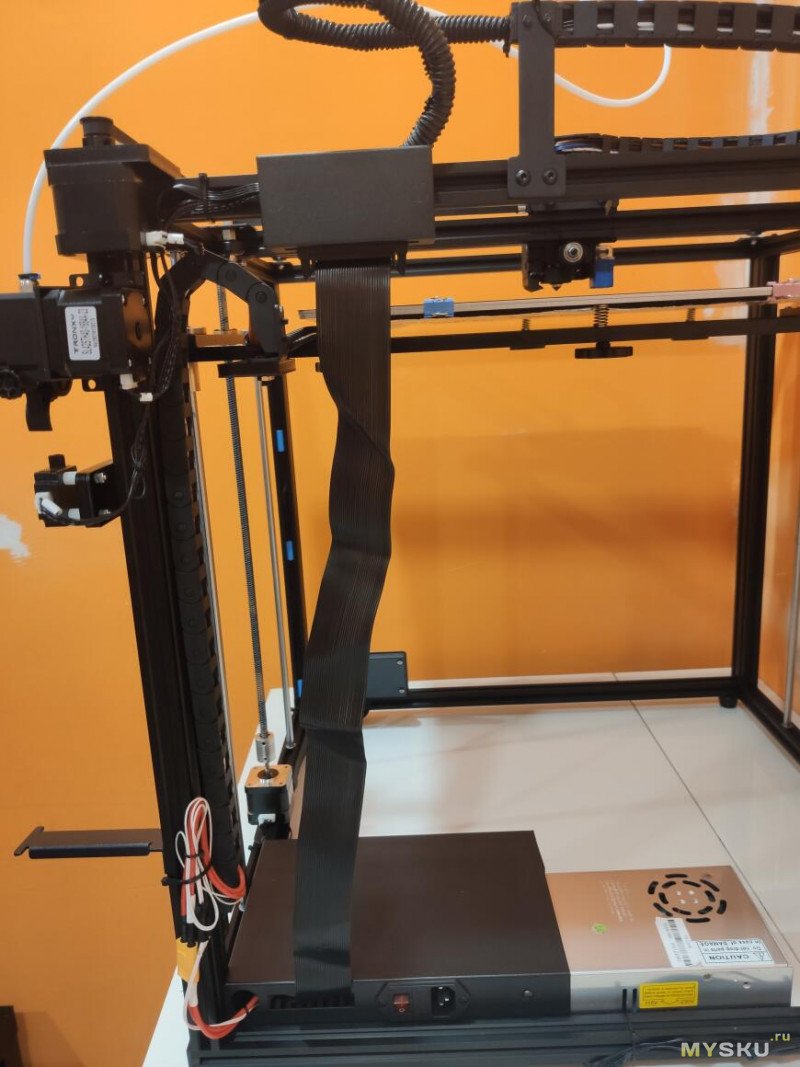

Итак, наш красавец собран. Скажу честно, я очень приятно удивлен. Я ожидал что все будет плохо, что я буду очень долго его дорабатывать, добирать жесткость и тд. Но нет, меня очень приятно удивил этот принтер.

Крепежа с большим запасом. Это все что осталось после сборки.

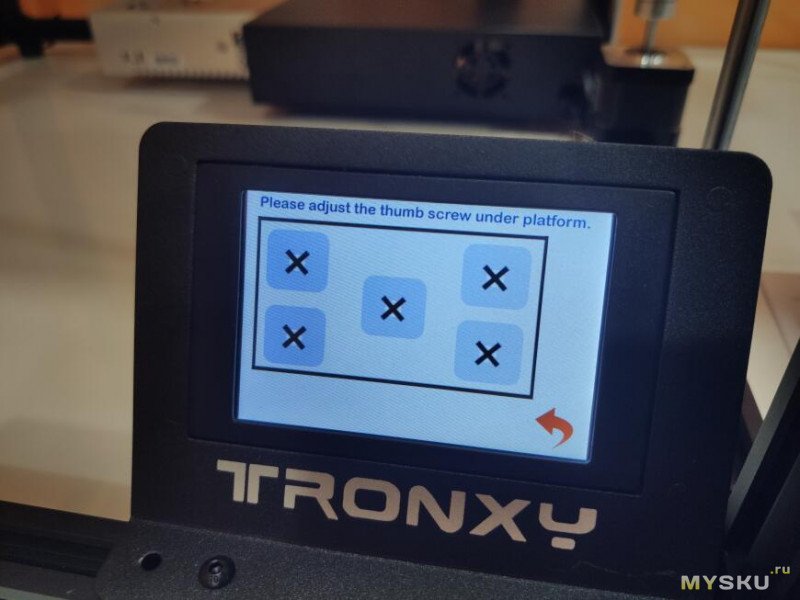

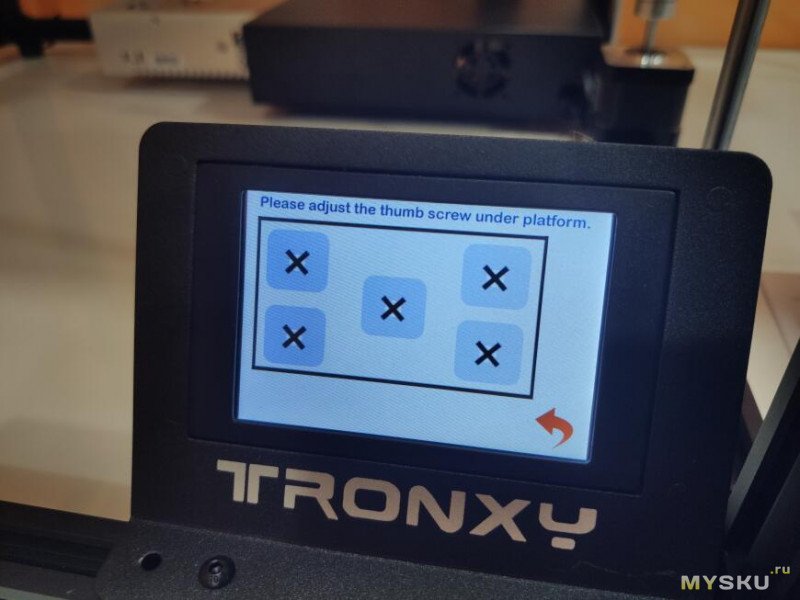

Теперь первым делом нужно откалибровать стол гайками. В дальнейшем датчик автоуровня будет строить «карту кривизны», но стол должен быть выровнен изначально. В меню это все удобно сделано. по 5 точкам гоняешь принтер и проверяешь зазор.

Я всегда использую вот такой автомобильный щуп на 0.05 мм. Мне им очень удобно проверять.

С завода стояло сопло 0.4. Я поставил сразу 0.5. Все таки принтер брался для того, чтоб печатать огромные штуки.

Затем я сделал то, что производитель делать категорически запрещает. Производитель предупреждает — после перепрошивки вы слетаете с гарантии. Меня этим было не испугать, поэтому я зашил в него свежий Марлин 2.0. Не люблю я закрытые прошивки. Плюс в штатной прошивке были довольно низкие ускорения, печатал он отлично, но медленно. Мне нужна была в первую очередь скорость. Поэтому я поднял ускорения и скорости печати. Прошивка и то как прошить легко ищется в гугле, не буду об этом.

И первым делом запустил в печать стандартный тестовый кубик. Параметры использовал грубые. 0.5 ширина линии, 0.3 высота слоя. Скорость перемещения 110, скорость печати 70. Пластик Петг от Стримпласт, температура сопла 235, стол 80. Кубик вышел очень достойный.

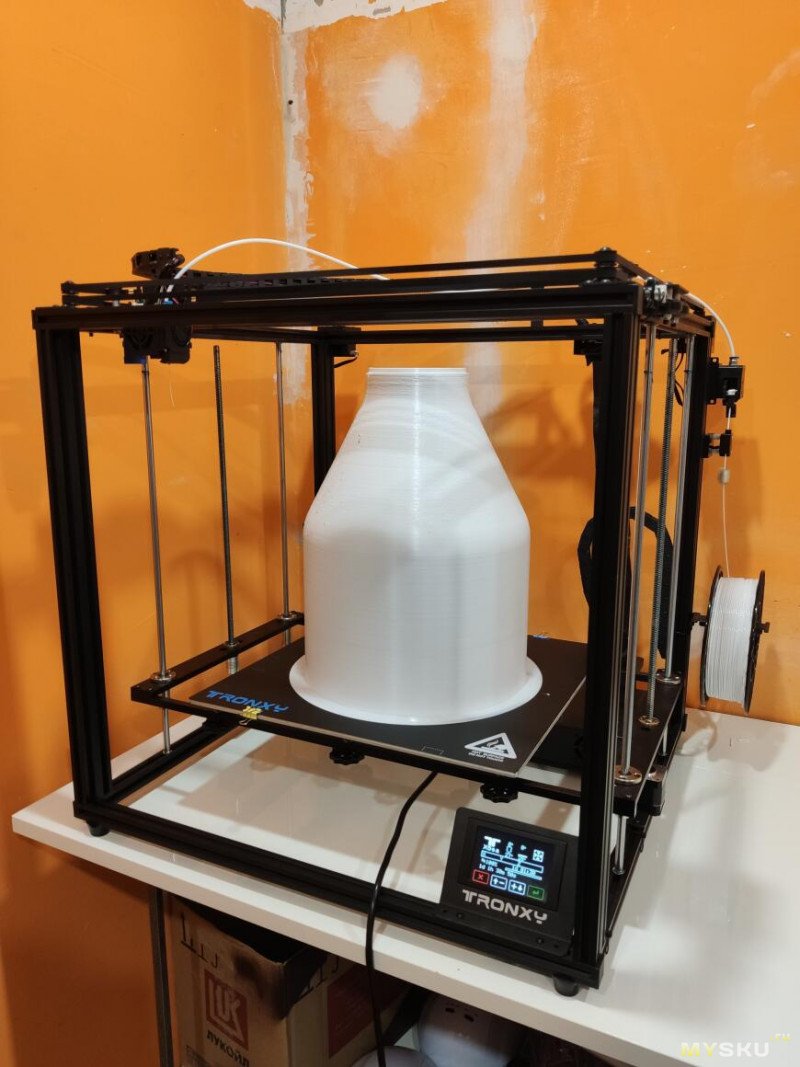

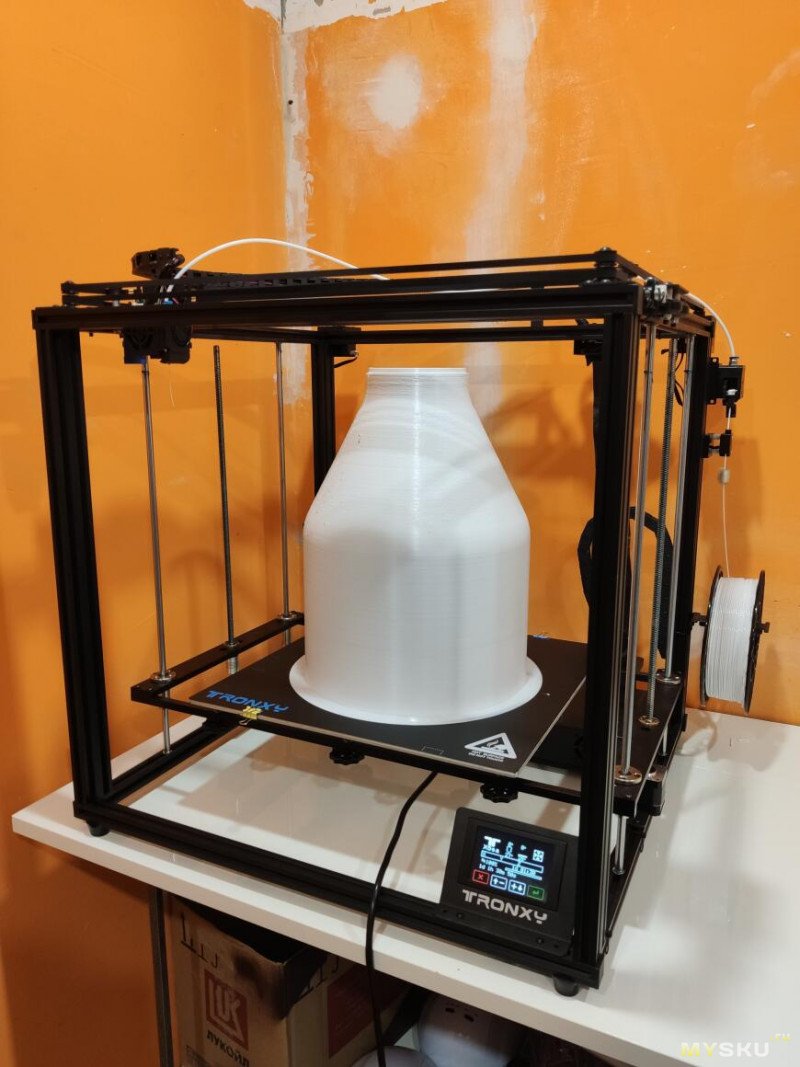

Но принтер то покупался не для того, чтоб печатать миниатюрные кубики. Как раз поступил масштабный заказ. И сразу после печати первого кубика я решил его пустить в боевые условия.

Итак, первая огромная деталь. Тут я использовал ширину линии так же 0.5, а высоту слоя 0.4 поставил. Поток пластика я завалил побольше. Так как нужно было чтоб деталь была крепкой, а тестировать времени не было. Сразу в бой пошли.

Пузыри это как раз следствие того, что я навалил потока.

Итак, поехали далее, следующая деталь, поток немного снизил, печать уже симпатичнее.

А вот и четвертая деталь, тут я поток еще уменьшил, и результат стал шикарнее.

Деталь пополам черная-белая по причине того, что белые катушки закончились. Датчик окончания филамента сработал отлично, затем я поставил катушку черного (белый закончился в тот момент), и продолжил печать. Все отработало идеально.

Детали я делал с «пазом», чтоб они стыковались друг с другом, и место стыка будет удобнее склеить, и зафиксировать легче.

А вот и результат печати «из коробки». 5 суток не выключаясь отпахал на отлично без каких-либо сбоев. Все дефекты печати (которые были вызваны моими экспериментами с потоком) легко ушли шлифмашинкой

Эта «Винная бутылка» будет украшать фото-зону одного из ресторанов нашего города. Она была передана заказчику на дальнейшую склейку, покраску и изготовления крепления.

Что могу сказать по итогу — я более чем доволен им.

Он стоит вполне приемлемых денег. Как показала практика — он очень продуман в плане сборки и начинки. Производитель не экономил на «спичках».

Как оценить принтер и мою удовлетворенность им — коплю еще на один принтер, но размером еще большим). У производителя на данный момент есть модели с областью печати 50*50*60 и 60*60*60. Выбор следующего большого принтера думаю предрешен, осталось определиться с размером ;)

Дрыгостол очень не хотелось брать. А хотелось то вообще еще больше размер. И тут под руку попался он, Tronxy X5SA-400, область печати 40*40*40. Кинематика COREXY. Меня очень много чего смущало в нем, но это практически единственный вариант в таком размере, поэтому выбор был сделан в пользу него.

Заказывал с склада в РФ, приехал очень шустро, курьером к двери.

Такая увесистая, габаритная коробочка. Несмотря на небольшие помятости — все было целым невредимым, внутри все упаковано хорошо.

Все по секциям разложено, нагревательный стол с утеплителем, пластина для лучшей агдезии.

Пластина меня удивила. Обычно это просто наклейка, которая наклеена на стол. Но они решили подойти серьезно к этому. Они налепили ее на еще один кусок алюминия, и предлагают просто прикреплять скобами к нагревательному столику.

Сначала я не совсем понял идеи. Но нашел в этом плюс. Стол все таки не маленький, 40*40 как никак. И обычная пластина алюминия будет проседать с большей вероятностью. Вторая пластина сверху даст более ровную площадь. Монументальное решение, я приятно удивлен.

Под вторым ярусом лежит профиль, металлические пластины крепления стола, хотэнд, блок питания, плата и тд.

Когда доставал блок питания-плату, увидел как изящно они придумали закрепить экран. И ведь это хорошее решение. Повредить при транспортировке гораздо сложнее.

И получаем такой набор для сборки. Признаться это немного непривычно, все запчасти занимают оооочень много места. :)

Есть очень много вещей которые меня очень приятно удивили. Например фидер Titan. Ну это очень хорошее решение. На фотографии в обьявлении у продавца был отмечен обычный древний мк8. И тут приятная неожиданность.

Практически все крепления в принтере металл, все каретки, кронштейны и тд. Это тоже очень круто, это даст бОльшую жесткость. Единственное это крепления моторов — из акрила. При таком масштабе металлических креплений оставить крепления моторов акриловыми странно. Возможно они не придумали как поднять мотор на такую высоту тонкими металлическими пластинами. Но это не критично, со временем напечатаю просто новые крепления и буду спокоен. Акрил толстый, думаю проживет долго.

Хотэнд и весь обдув назовем стандартным, сейчас такое решение практически на всех принтерах. Оно вполне работает на моих других принтерах, для пластиков типа Pla-Petg-ABS вполне отличное и беспроблемное. Плюс датчик автоуровня идет с завода. На мелких принтерах я обхожусь без него, но тут вполне не будет лишним им пользоваться.

А вот еще одно «новшество», которое я не видел ранее. Эти гайки — это гайки-эксцентрики. Это уже стандартно используют производители, чтоб регулировать прижим колесиков. А вот новое — это срез-фаска, показывающий ориентир где узкая часть. Я этому очень был рад. Обычно я разбираю это крепление, мажу маркером эту грань и назад собираю. При сборке и особенно при последующей эксплуатации, видно сразу куда нужно чуть крутнуть, чтоб увеличить прижим. Например спустя год, когда колесики притрутся, нужно будет немного подрегулировать.

Блок питания стандартный, 24В, 360Вт.

Профиль порезан ровно, все отверстия размечены хорошо, все симметрично. Крепления столика тоже металлические.

Инструкция вполне достойная. Цветная, подробная, ребята постарались. Собирал принтер по ней, сюрпризов не было.

Ну а теперь заглянем что там за плата. Все на наконечниках, все обжато аккуратно. Мне очень нравится как делают сейчас производители. Взять года 2-3 назад, все было слеплено на скорую руку, лишь бы продать. Мелочи в виде наконечников и аккуратно разложенных проводов — это мелочь, которая стоит копейки, а выглядит «товар» гораздо серьезнее.

Плата у них своя. Свой шлейф на экран и шлейф на электронику хотэнда. Это интересное решение, проводов минимум. Выглядит аккуратно.

Драйвера стоят ТМС, то есть тихие. Это тоже было приятным сюрпризом, я не ожидал. Единственный минус — нет радиаторов на чипах. А они греются хорошо и довольно требовательны к охлаждению.

Поэтому я взял из своих запасов радиаторы от драйверов 2208 и наклеил их на чипы. Тут же стоит штатный вентилятор который будет обдувать. Теперь я буду спокоен что все будет хорошо.

Внимание к мелочам прослеживается во всем принтере. Даже на каретках подписано лево-право. Обычно приходится угадывать по картинкам в инструкции, а тут сразу понятно.

Подшипники такого плана я всегда купаю в бензине перед установкой, просушиваю и обильно мажу нормальной смазкой. Например Мобил синий. Возможно в них была нормальная смазка. Мое мнение — в таких подшипниках используется смазка скорее транспортировочная. В любом случае промывка и нанесение хорошей проверенной смазкой пойдет только на пользу.

Итак, начинаем собирать. Размер каркаса около 60*70*65. Выглядит монструозно. Посередине для сравнения лежат обычные ключи.

При сборке иногда приходилось залазить на табуретку. :-D

А теперь подойдем к тому о чем я больше всего переживал до покупки. На фото было явно видно, что вертикальный профиль 4020, а горизонтальные 2020. На небольших принтерах у меня используется такой же профиль и там все ок. Но тут все таки палки по 70см. И по ним катаются колеса. Я переживал что они будут провисать к середине. Пусть незначительно, но это не здорово. И тут меня в очередной раз удивила смекалка производителя. Направляющие валы они засунули в середину профиля, в инструкции предложили гайками компенсировать толщину, чтоб вал заходил плотно и скрутить с профилем.

Тем самым мы уперли наш профиль и он никуда не провиснет. И еще этим добавилась жесткость. Это же гениально.

А это старая добрая традиция. Предлагать ставить «упорные подшипники», зажимая ходовой винт сверху. Не знаю кто это придумал, и зачем многие производители продолжают слушать «того человека». Я предлагаю их просто выкинуть. Не нужно их ставить.

Итак, наш красавец собран. Скажу честно, я очень приятно удивлен. Я ожидал что все будет плохо, что я буду очень долго его дорабатывать, добирать жесткость и тд. Но нет, меня очень приятно удивил этот принтер.

Крепежа с большим запасом. Это все что осталось после сборки.

Теперь первым делом нужно откалибровать стол гайками. В дальнейшем датчик автоуровня будет строить «карту кривизны», но стол должен быть выровнен изначально. В меню это все удобно сделано. по 5 точкам гоняешь принтер и проверяешь зазор.

Я всегда использую вот такой автомобильный щуп на 0.05 мм. Мне им очень удобно проверять.

С завода стояло сопло 0.4. Я поставил сразу 0.5. Все таки принтер брался для того, чтоб печатать огромные штуки.

Затем я сделал то, что производитель делать категорически запрещает. Производитель предупреждает — после перепрошивки вы слетаете с гарантии. Меня этим было не испугать, поэтому я зашил в него свежий Марлин 2.0. Не люблю я закрытые прошивки. Плюс в штатной прошивке были довольно низкие ускорения, печатал он отлично, но медленно. Мне нужна была в первую очередь скорость. Поэтому я поднял ускорения и скорости печати. Прошивка и то как прошить легко ищется в гугле, не буду об этом.

И первым делом запустил в печать стандартный тестовый кубик. Параметры использовал грубые. 0.5 ширина линии, 0.3 высота слоя. Скорость перемещения 110, скорость печати 70. Пластик Петг от Стримпласт, температура сопла 235, стол 80. Кубик вышел очень достойный.

Но принтер то покупался не для того, чтоб печатать миниатюрные кубики. Как раз поступил масштабный заказ. И сразу после печати первого кубика я решил его пустить в боевые условия.

Итак, первая огромная деталь. Тут я использовал ширину линии так же 0.5, а высоту слоя 0.4 поставил. Поток пластика я завалил побольше. Так как нужно было чтоб деталь была крепкой, а тестировать времени не было. Сразу в бой пошли.

Пузыри это как раз следствие того, что я навалил потока.

Итак, поехали далее, следующая деталь, поток немного снизил, печать уже симпатичнее.

А вот и четвертая деталь, тут я поток еще уменьшил, и результат стал шикарнее.

Деталь пополам черная-белая по причине того, что белые катушки закончились. Датчик окончания филамента сработал отлично, затем я поставил катушку черного (белый закончился в тот момент), и продолжил печать. Все отработало идеально.

Детали я делал с «пазом», чтоб они стыковались друг с другом, и место стыка будет удобнее склеить, и зафиксировать легче.

А вот и результат печати «из коробки». 5 суток не выключаясь отпахал на отлично без каких-либо сбоев. Все дефекты печати (которые были вызваны моими экспериментами с потоком) легко ушли шлифмашинкой

Эта «Винная бутылка» будет украшать фото-зону одного из ресторанов нашего города. Она была передана заказчику на дальнейшую склейку, покраску и изготовления крепления.

Что могу сказать по итогу — я более чем доволен им.

Он стоит вполне приемлемых денег. Как показала практика — он очень продуман в плане сборки и начинки. Производитель не экономил на «спичках».

Как оценить принтер и мою удовлетворенность им — коплю еще на один принтер, но размером еще большим). У производителя на данный момент есть модели с областью печати 50*50*60 и 60*60*60. Выбор следующего большого принтера думаю предрешен, осталось определиться с размером ;)

| +54 |

7908

99

|

| +109 |

10010

50

|

Самые обсуждаемые обзоры

| +71 |

3120

110

|

www.youtube.com/watch?v=yNVLQfGGxy0

Был Ender 5, но большой и дорогой. Ничего особого не печатал, а просто так стоять- слишком дорогой пылесборник.

Пока был — идей не было, а как продал, сразу нужно коробочку туда, коробочку сюда…

Хочется чего-то небольшого, не очень дорогого, но чтобы работал нормально, без танцев

Идеальных принтеров не бывает. Я свой за 27к рублей купил и примерно столько же потратил на доработку под себя. Зато сейчас нажал на кнопу и забыл про него. Когда вспомнил — забрал со стола готовую деталь и опять забыл.

fdmshop.ru/3d-printery/vs3d-mini-steel-160/

fdmshop.ru/3d-printery/nabor-dlya-sborki-korpusa-printera/

(к сожалению для хороших мелких корпусов выбор не такой уж и большой)

Ну например у меня на coreXY на боудене при ускорениях 2000 и джерках 20 коэффициент получился k=0.98. И при включенном LA при скорости печати в 130мм/с время печати увеличивалось практически в 3 раза. Ага был эффект, только нафиг он такой нужен.

Зы. А вот после переделки принтера на директ k=0.12 и время печати у меня осталось практически тоже, что с выключенным LA.

А если для души — пластиковые колёсики по направляющим — это за гранью. Уголки надо обязательно для жёсткости. Экструдер менять на директ. Закрывать со всех сторон — АBC однозначно отрывать будет при таких размерах. Ну и синхронизацию осей Z, крышу, освещение и т.д.

Стол такого размера по 6 точкам регулировки не выровнять. У меня Tronxy X5SA PRO, если что и выравнивание пришлось делать по 9 точкам. Хотя для миллиметрового сопла с толщиной слоя 0.5 мм не существенно :)

Но мне показалось что проще один раз распечатать пару шкивов и натянуть на них ремень.

Перемычками можно задать микрошаг 1/32.

Режим SpreadCycle можно включить вместо StealthChop без использования UART.

с доставкой. Что дешевле (ну или аналогично) различных вариантов Prusa с Али.