Ручной шлифовальный девайс на основе бесщеточного двигателя - Mini Disc Sander type 2804

Всем привет! Хочу поделиться с вами своей историей создания ручного шлифовального девайса на основе бесщеточного двигателя (BLDC). Нужен был девайс который и мог уместиться в руку и в то же время стабильно стоял на столе, хватало момента силы вращения для обработки дерева, пластмассы и металла и чтобы не плавил/жег обрабатываемый материал. ПОЕХАЛИ!

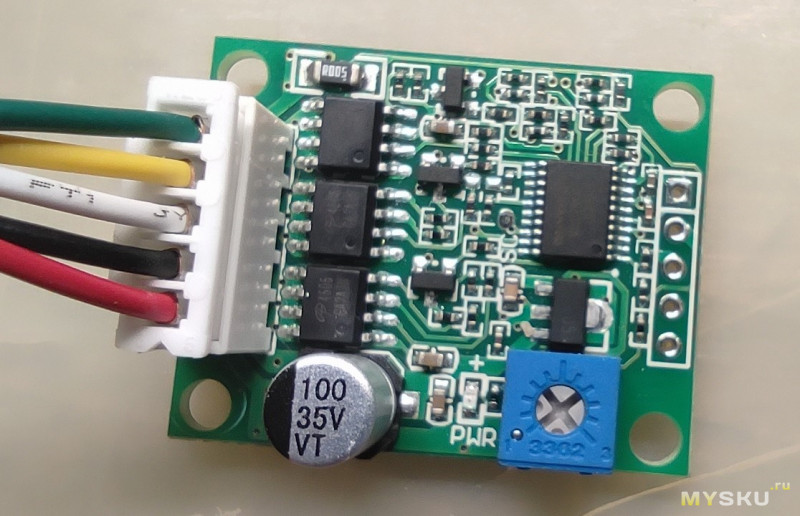

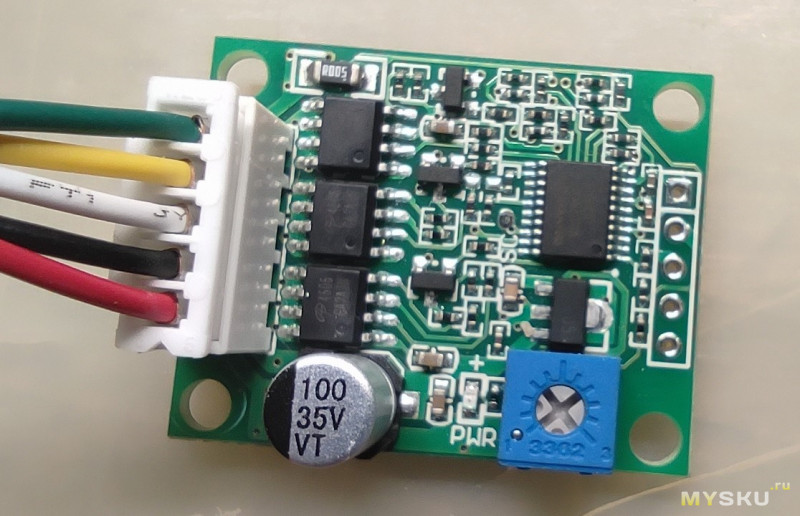

Все началось с повторения девайса от Валеры Перински: сборка youtu.be/rKALZT-aR08 и в работе youtu.be/e3stYV9dL3k Тут применялся бесщеточный двигатель от HDD дисководов для компьютеров. Двигатель высоко оборотистый, но с малым моментом вращения… при минимальном приложении силы сильно падали обороты, слабенький двигатель! Но тема бесщеточных двигателей понравилась, начались поиски подходящих мне моторов и тесты проверок их в работе… короче много было и двигателей и тестов))) В данный момент хочу представить вашему вниманию конструкцию ручной «шлифовалки» крайней версии. В конструкцию девайса входит такой двигатель и плата управления:

ссылка

Пока писал обзор этот двигатель временно пропал из продажи, внизу ссылка на аналогичный двигатель, но габариты и отверстия для креплений другие… модели корпуса и вращающегося столика для этого двигателя также имеются.

ссылка

ссылка

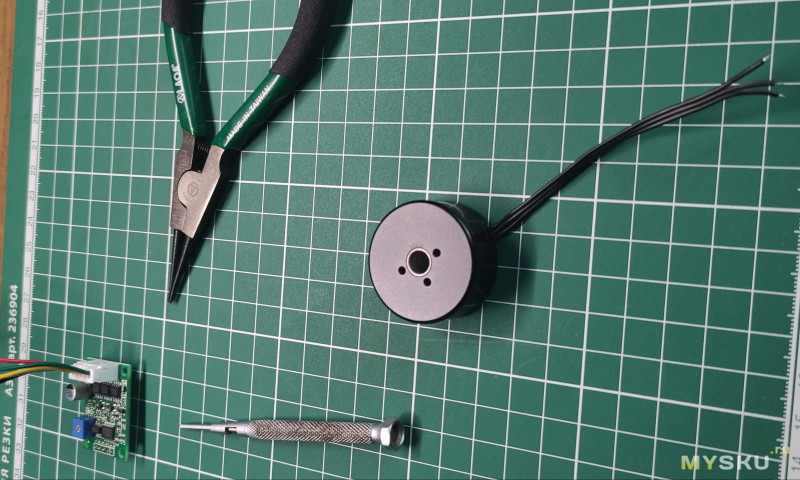

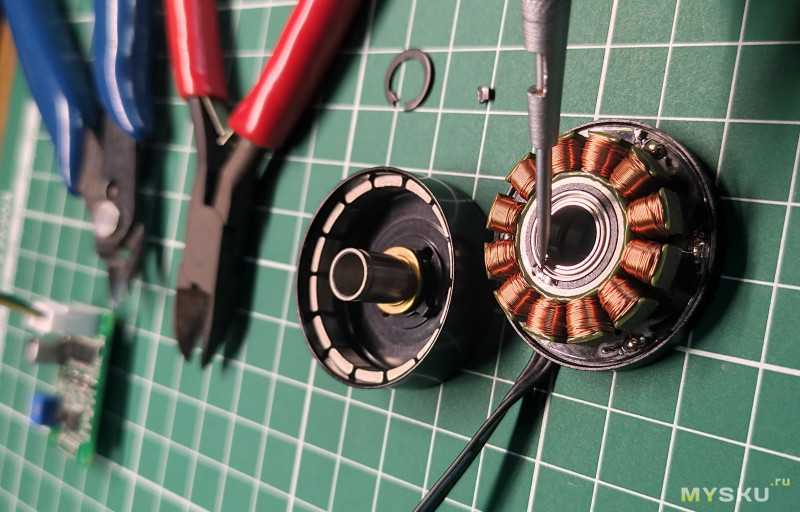

Такие двигатели применяются в системах подвеса для FPV камер наблюдения, 2804 типоразмер сердечника/статора двигателя на котором намотаны катушки ( 28 мм. диаметр, 04 мм. толщина сердечника/статора).

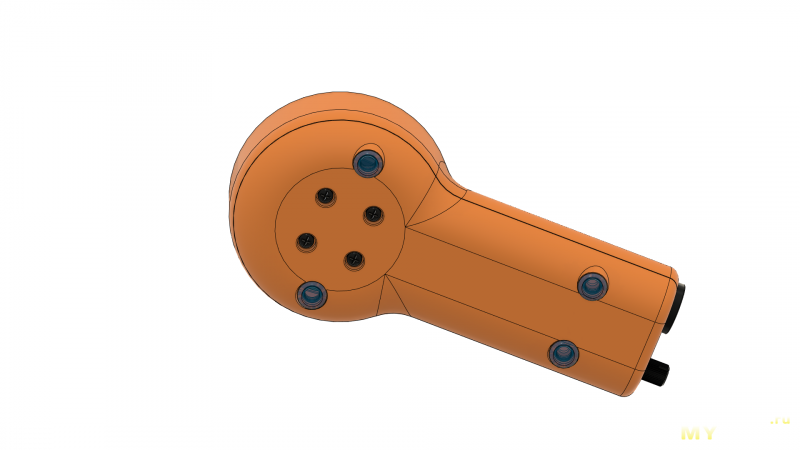

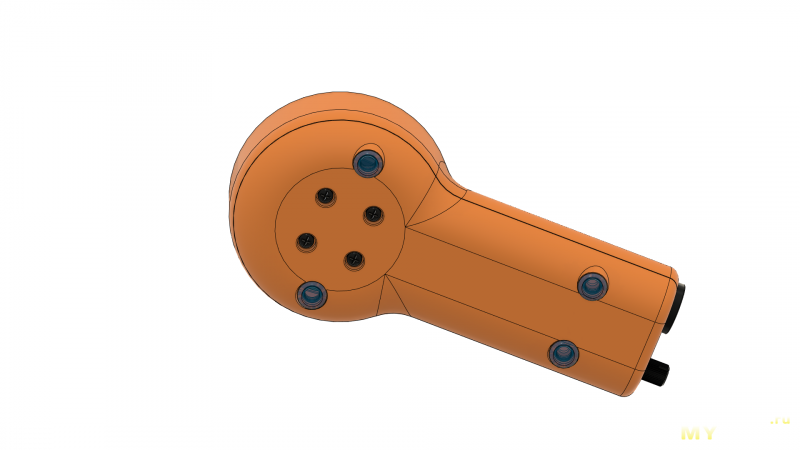

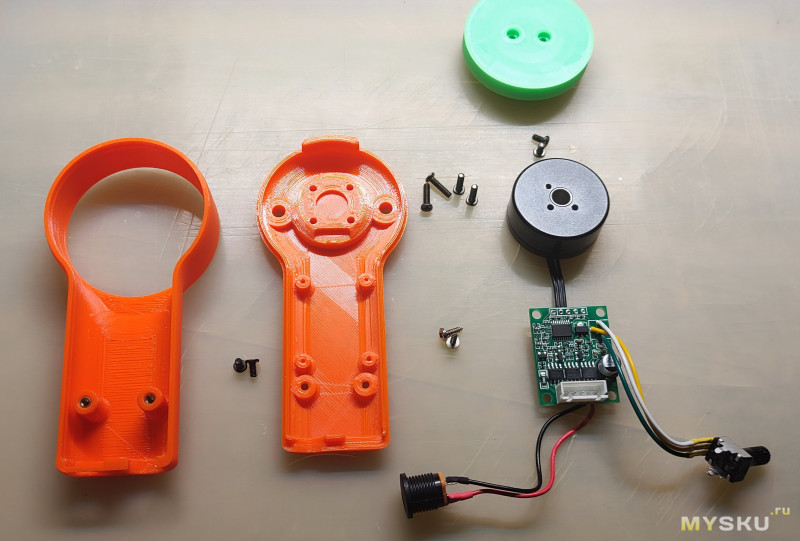

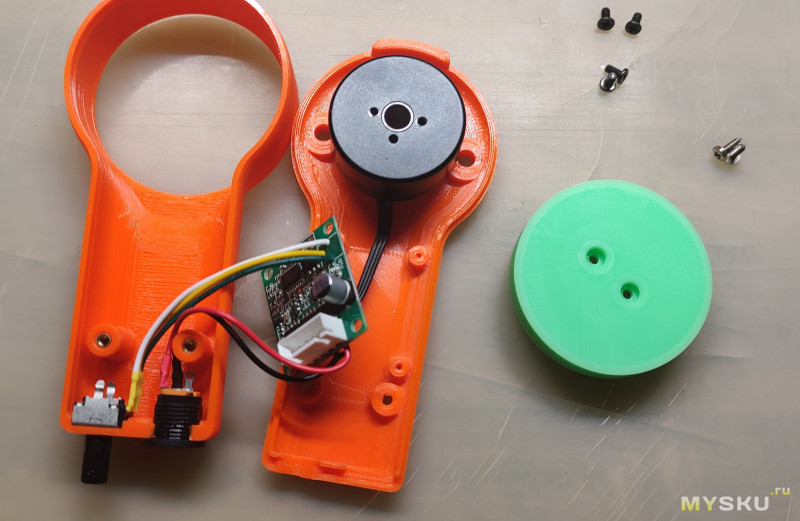

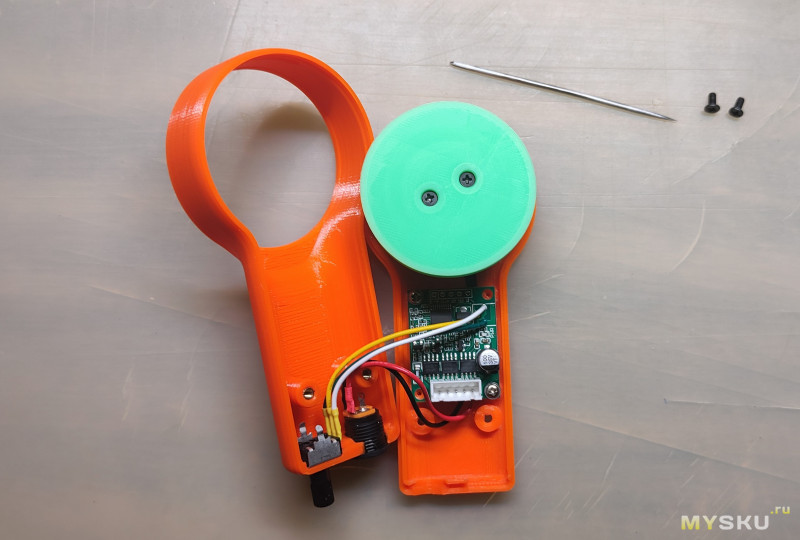

Перед сборкой нужно вплавить резьбовые втулки М2,5 х 6 мм. в верхнюю деталь корпуса.

ссылка

Для сборки понадобятся винты с плоской головкой М2,5х10мм, М2,5х5мм, (М2,5х8мм, М2,5х5мм для версии под двигатель из второй ссылки), маленькие шурупы 2х8мм для крепления платы управления, силиконовые ножки (2-е придется обрезать на один зубчик по длине), переменный резистор на 10кОм, гнездо питания.

ссылка; ссылка; ссылка; ссылка

Надеваем ручку на переменный резистор… готово)))

Для быстрой смены круглых 2-дюймовых шкурок, шлифовальных/полировальных насадок нужны «оные» на «липучке» ссылка; ссылка; ссылка; ссылка; ссылка----отличные шкурки, не забиваются пылью, но 2-дюймовых не нашел...3-дюймовые легко вырезаются до 2-дюймов ножницами))). Необходимо наклеить на вращающийся столик «липучку» ссылка---советую черного цвета. Но перед наклейкой «липучки» необходимо прорубить отверстия, для точной прорубки смоделировал/распечатал кондуктор под пробойники от фирмы «ЗУБР». Вот такой набор пробойников:

Подойдет пробойник на 5мм. по фото думаю понятно всё))

Вот что получилось на выходе

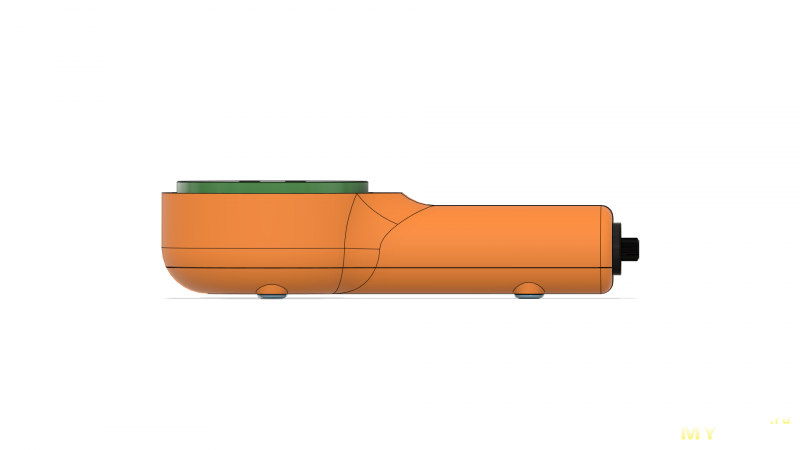

Питается шлифовалка от адаптера питания для ноутбуков 19,5В/2...3А. Потребляемая мощность при максимальной нагрузке порядка 20 Вт. Частота вращения столика порядка 3000-4000 об/мин.

Все началось с повторения девайса от Валеры Перински: сборка youtu.be/rKALZT-aR08 и в работе youtu.be/e3stYV9dL3k Тут применялся бесщеточный двигатель от HDD дисководов для компьютеров. Двигатель высоко оборотистый, но с малым моментом вращения… при минимальном приложении силы сильно падали обороты, слабенький двигатель! Но тема бесщеточных двигателей понравилась, начались поиски подходящих мне моторов и тесты проверок их в работе… короче много было и двигателей и тестов))) В данный момент хочу представить вашему вниманию конструкцию ручной «шлифовалки» крайней версии. В конструкцию девайса входит такой двигатель и плата управления:

ссылка

Пока писал обзор этот двигатель временно пропал из продажи, внизу ссылка на аналогичный двигатель, но габариты и отверстия для креплений другие… модели корпуса и вращающегося столика для этого двигателя также имеются.

ссылка

ссылка

Такие двигатели применяются в системах подвеса для FPV камер наблюдения, 2804 типоразмер сердечника/статора двигателя на котором намотаны катушки ( 28 мм. диаметр, 04 мм. толщина сердечника/статора).

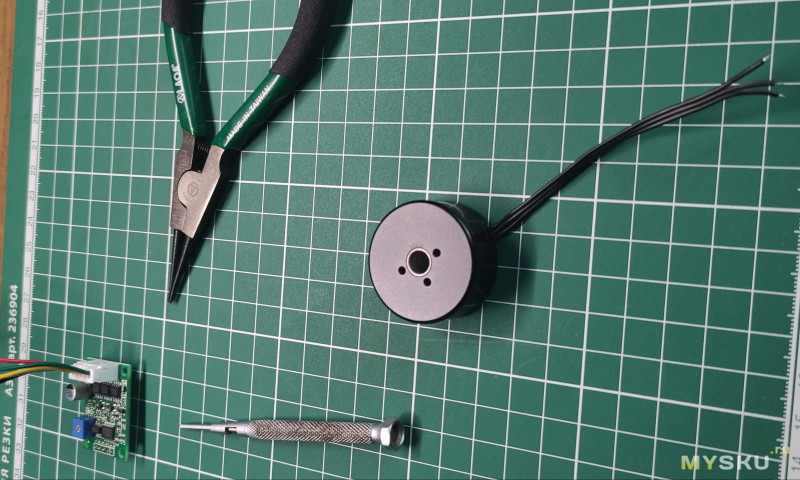

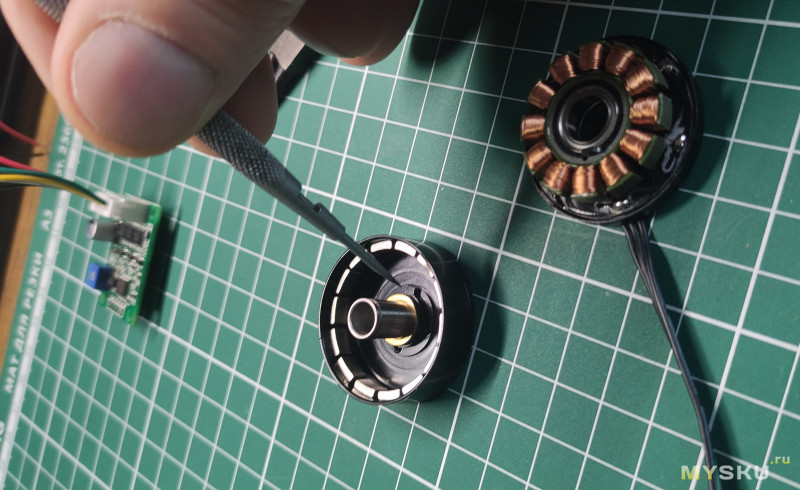

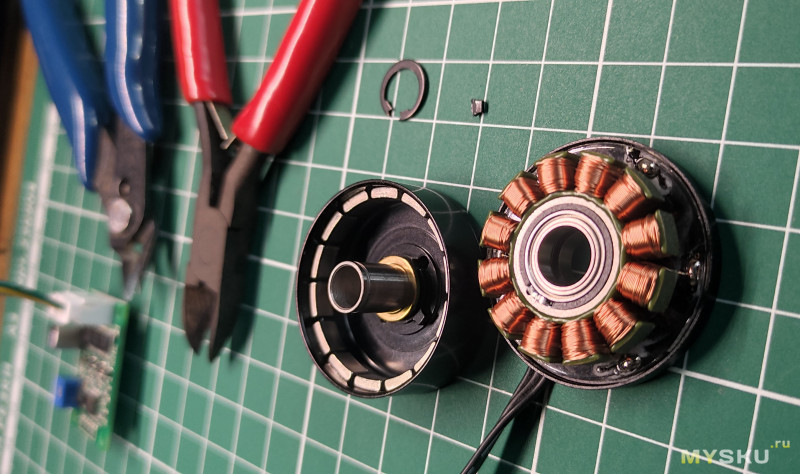

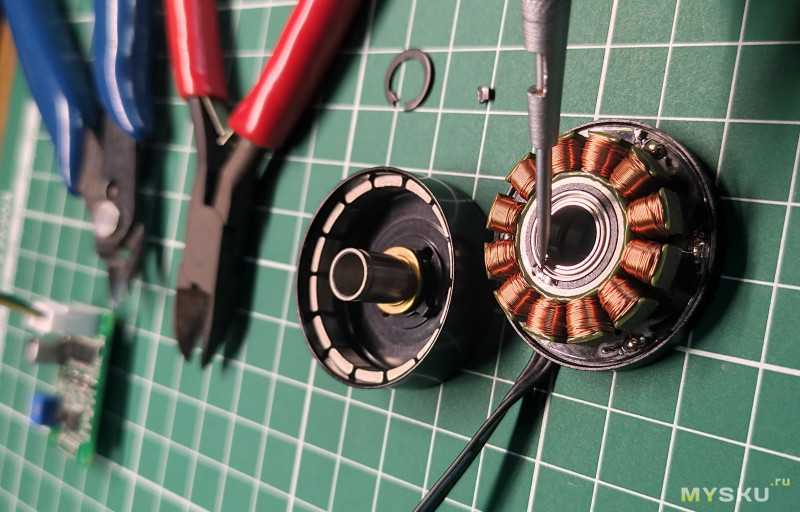

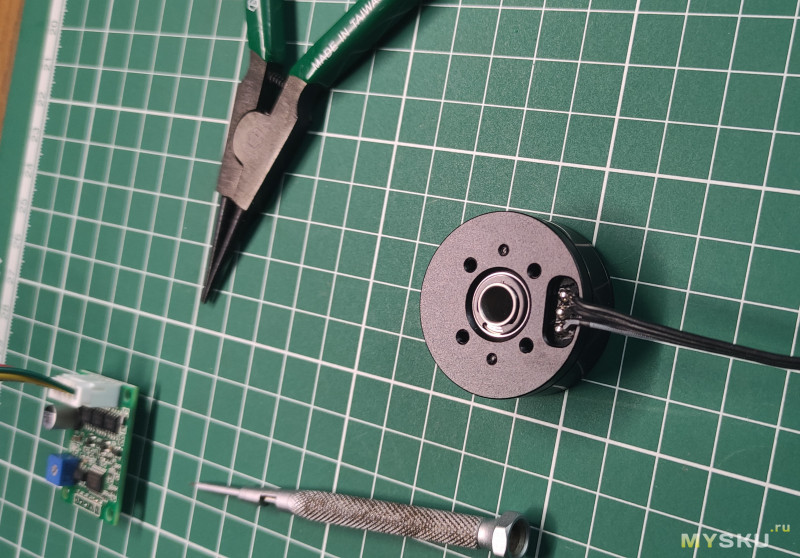

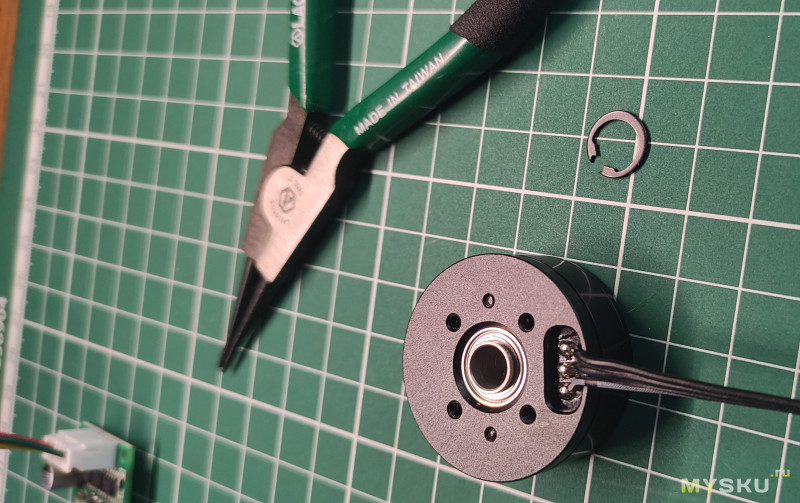

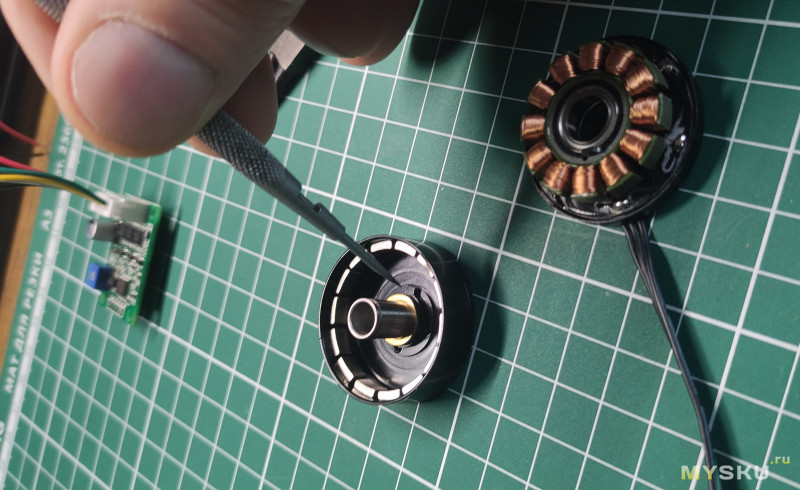

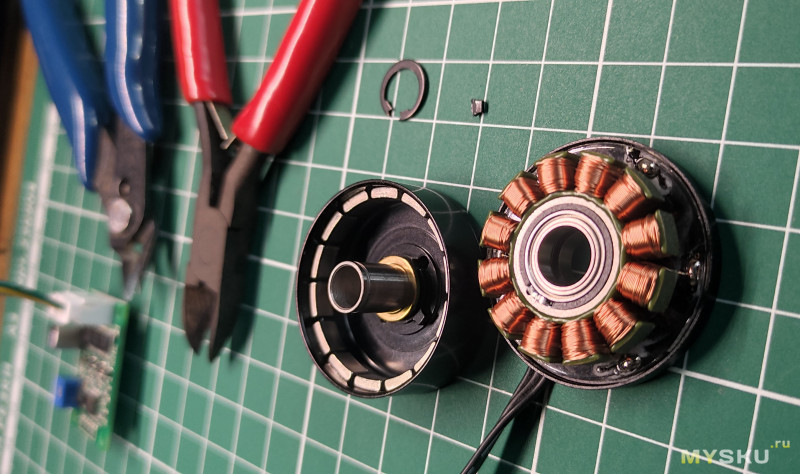

Переделка двигателя на круговое вращение

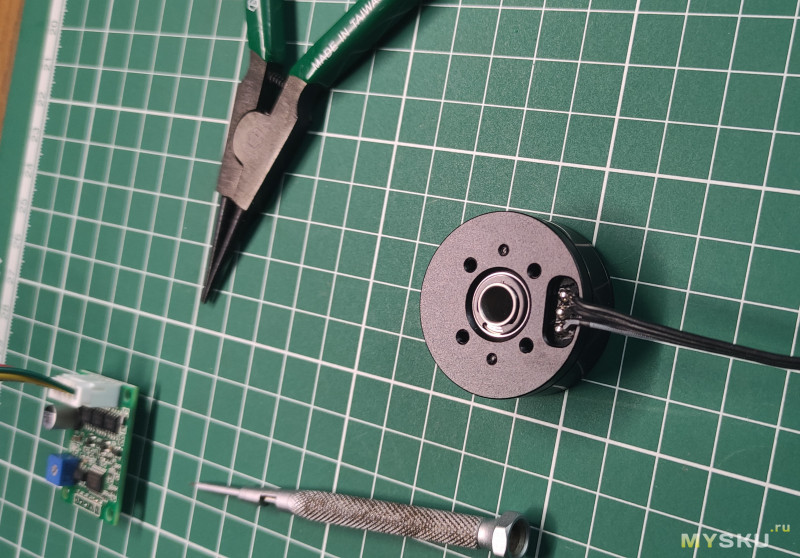

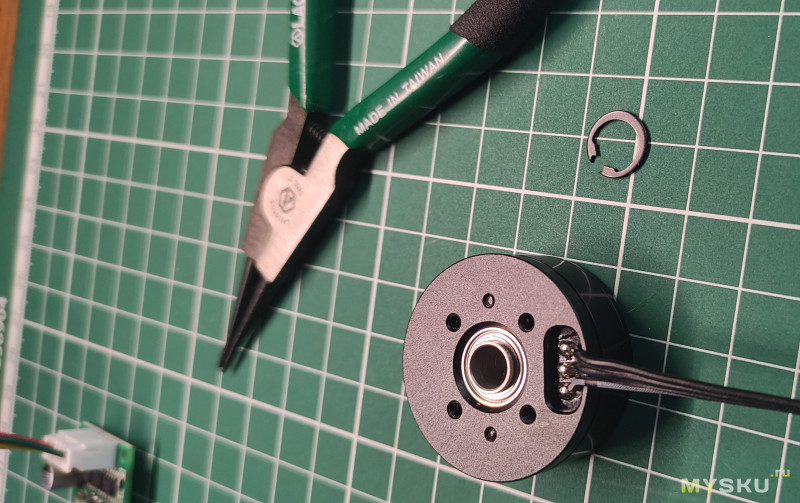

На градусы ограниченного вращения не обращайте внимания, это просто переделывается на непрерывное вращение откусыванием/стачиванием упора:

Инструмент которым снимаю стопорную шайбу

Показываю что нужно сточить/откусить

Инструмент которым снимаю стопорную шайбу

Показываю что нужно сточить/откусить

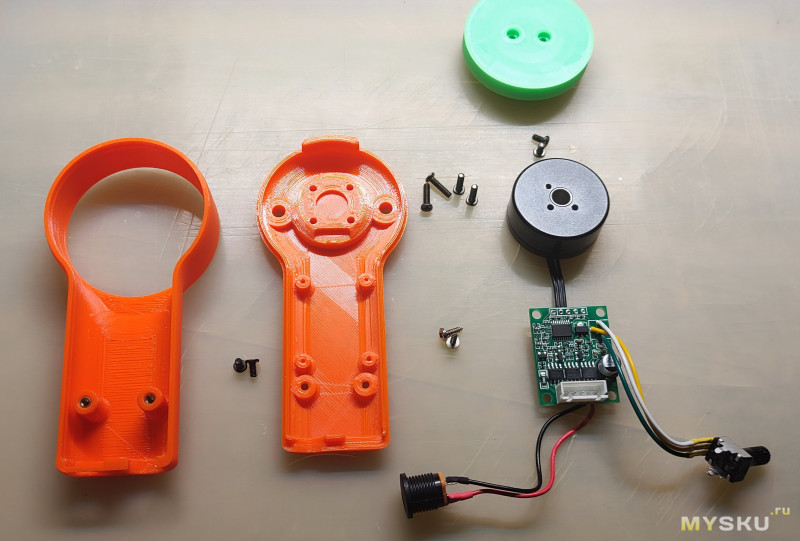

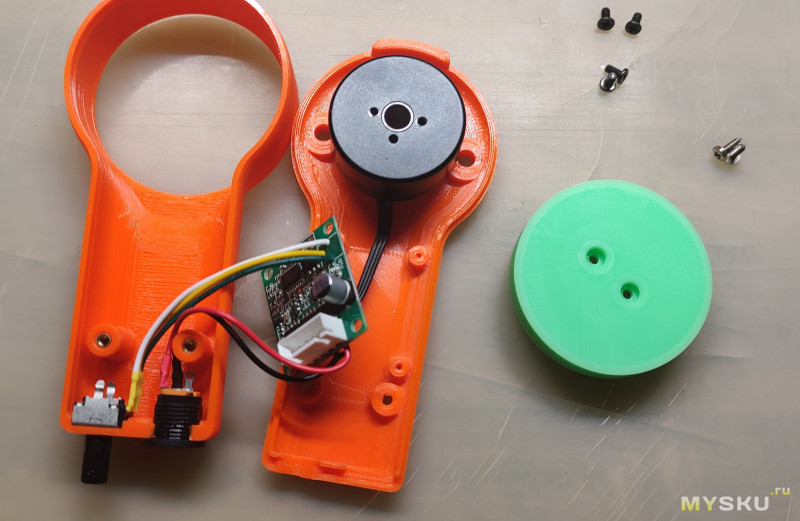

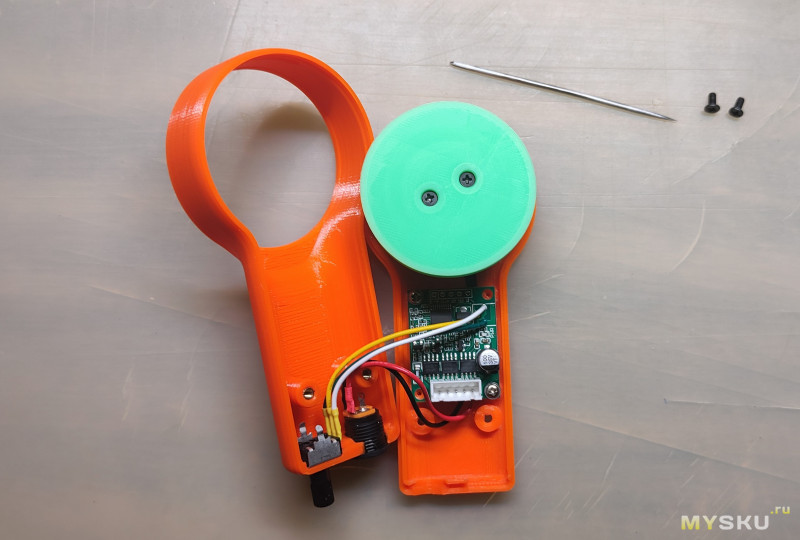

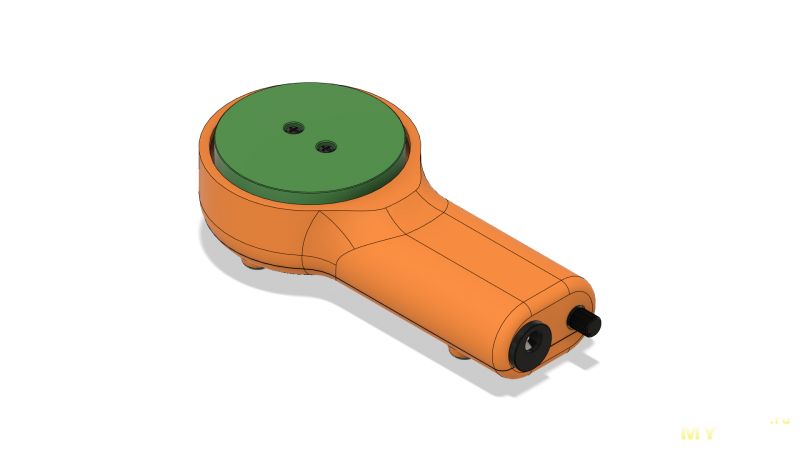

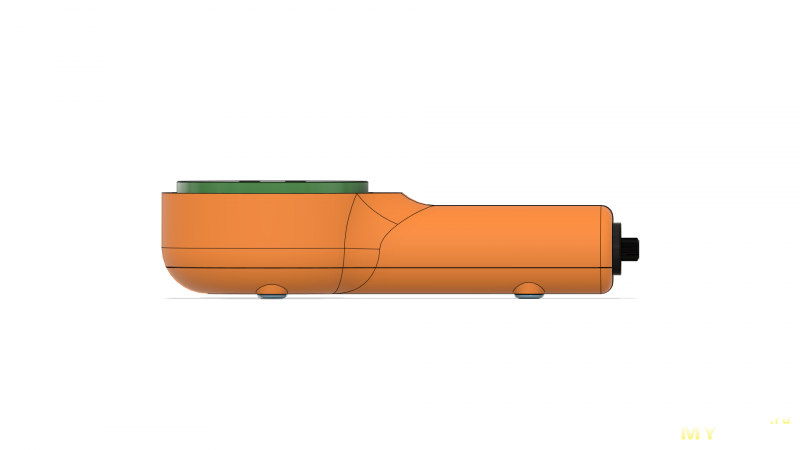

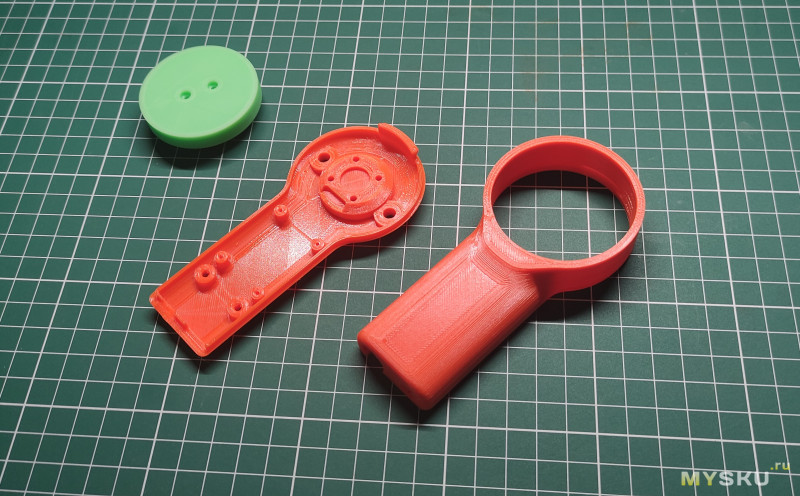

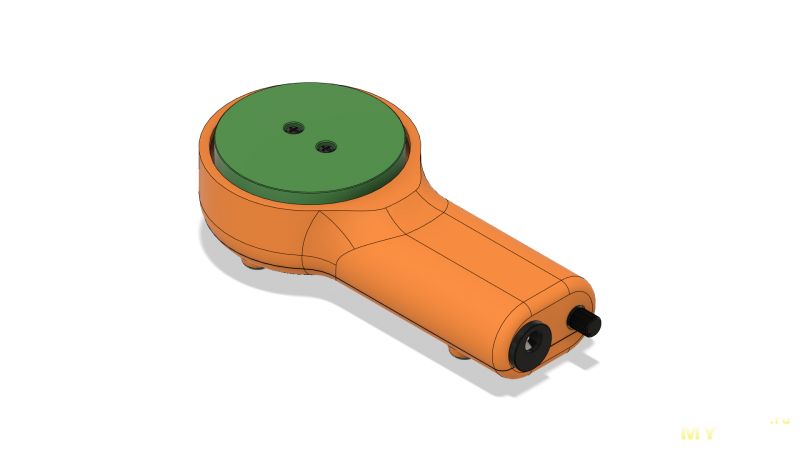

Моделирование и печать частей девайса

Моделирование и печать частей девайса:

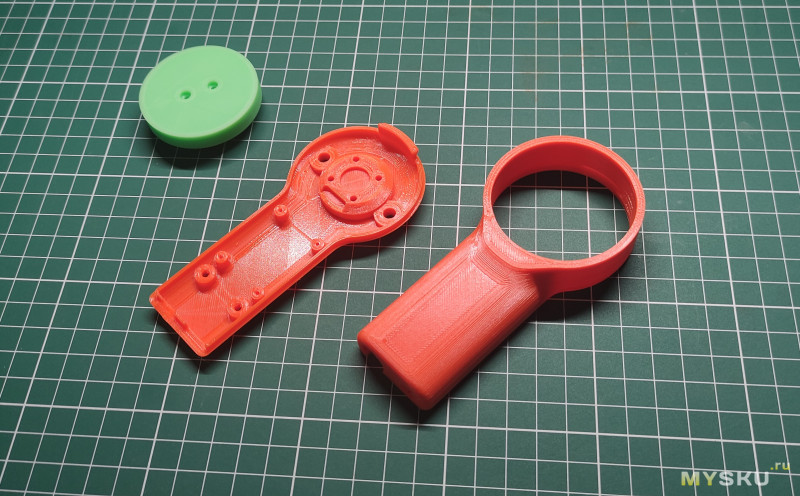

Рекомендации по печати давать не буду, скажу только как я печатал. Детали корпуса (оранжевые части) печатал из ПЕТ-Г по одной детали за раз с обдувом, вращающийся столик из АВС без обдува. Размещение модели в слайсере для печати: Верхнее фото оранжевые детали корпуса (верхняя часть корпуса печатается с поддержками), нижнее фото салатовый вращающийся столик (без поддержек)

Рекомендации по печати давать не буду, скажу только как я печатал. Детали корпуса (оранжевые части) печатал из ПЕТ-Г по одной детали за раз с обдувом, вращающийся столик из АВС без обдува. Размещение модели в слайсере для печати: Верхнее фото оранжевые детали корпуса (верхняя часть корпуса печатается с поддержками), нижнее фото салатовый вращающийся столик (без поддержек)

Перед сборкой нужно вплавить резьбовые втулки М2,5 х 6 мм. в верхнюю деталь корпуса.

ссылка

Для сборки понадобятся винты с плоской головкой М2,5х10мм, М2,5х5мм, (М2,5х8мм, М2,5х5мм для версии под двигатель из второй ссылки), маленькие шурупы 2х8мм для крепления платы управления, силиконовые ножки (2-е придется обрезать на один зубчик по длине), переменный резистор на 10кОм, гнездо питания.

ссылка; ссылка; ссылка; ссылка

Надеваем ручку на переменный резистор… готово)))

Для быстрой смены круглых 2-дюймовых шкурок, шлифовальных/полировальных насадок нужны «оные» на «липучке» ссылка; ссылка; ссылка; ссылка; ссылка----отличные шкурки, не забиваются пылью, но 2-дюймовых не нашел...3-дюймовые легко вырезаются до 2-дюймов ножницами))). Необходимо наклеить на вращающийся столик «липучку» ссылка---советую черного цвета. Но перед наклейкой «липучки» необходимо прорубить отверстия, для точной прорубки смоделировал/распечатал кондуктор под пробойники от фирмы «ЗУБР». Вот такой набор пробойников:

Подойдет пробойник на 5мм. по фото думаю понятно всё))

Вот что получилось на выходе

Питается шлифовалка от адаптера питания для ноутбуков 19,5В/2...3А. Потребляемая мощность при максимальной нагрузке порядка 20 Вт. Частота вращения столика порядка 3000-4000 об/мин.

Минутка саморекламы

Комплект файлов для печати стоит 250руб., обращаться в личку или на почту picap@bk.ru. Кто любит халяву или просто хочет проверить в работе шлифовалку ссылка…

Самые обсуждаемые обзоры

| +33 |

1912

59

|

Насадок — куча, в том числе и дисковых, при этом форм-фактор гораздо удобнее, есть полностью аккумуляторный.

Обычно правда мотор снаружи и внутри гибкий вал, либо шпиндель внизу, но такой вариант тоже возможен. Ящиков всяких очень много:

https://item.taobao.com/item.htm?id=522784765842

Это из каких слов моего коммента вы смогли и диагноз сразу поставить и определить в какой стране у меня инструмент сделан? (на самом деле у меня оригинальный дремель, сделанный в мексике, и второй оригинальный из США)

Причём написали кучу какой-то чуши, но на сам вопрос из комментария так и не ответили.

Нафига нужно ваш инструмент при наличии этого и этого — я реально хз.

P. S. насколько у меня «руки из попы» можете в моих обзорах посмотреть :D

Однозначно +.

Ну и с почином, первый пост все же!

по ссылке и на фотке — самые отвратные втулки. И не потому что они не качественные, а потому что они не для вплавления, а закладные для этапа отливки. Правильные — такие

Наверное, для ремонта (когда родная из гнезда выскочила и гнездо разболтано) косые лучше (не пробовал), А в новое на крайняк и косые пойдут, за неимением других.

Поздравляю автора с первым обзором!

Сам я делать такое не буду, есть гравер ЗУБР))

Спасибо!

P.S. Тут отрицательно настроенные минусаторы, минусят каждое слово автора. За что?

При этом работать и держать его удобней, в вертикальном варианте можно добраться туда, куда горизонтальной шлиф-машике не добраться ну и тд.

Грубо — это более универсальный и удобный инструмент, который полностью умеет тоже, что и инструмент в обзоре, но не надо нечего колхозить, есть с акумом и имеет плюсом массу других возможностей.

Сетевым что только не делал — от разрезки и шлифовки алюма и стали и вырезанием из них деталей, до отпиливания и подточки шурупов, которыми кровлю на даче крепили и расширения посадочных отверстий под ригели замка в 3мм железной двери в гараже — инструмент очень удобный и надежный.

На акуме менее мощный, постоянно эксплуатируется в DIY при прорезании отверстий под различные кнопки и разъемы в корпусах под электронику — там, где надо не круглое отверстие, для распиловки монтажных плат, шлифовки и полировки металла и куче всего еще.

Что там у вас за игрушки и откуда руки у вас растут — я не знаю, но дремель в нормальных руках — очень удобный и универсальный инструмент. В тяжелых случаях да — нужна болгарка.

Я угловой Г-образный адаптер имел ввиду! Тоже имею набор из 4-х бормашин разной мощности и цанго-патронности. УШМ (болгарку) вообще доставать нет поводов, согласен.

И еще: подобные моторы при повышении скорости теряют момент. Можно конечно наваливать напряжения, но не бесконечно.

У шаговых она либо выдаёт напряжение на обмотку, либо нет, и, соответственно, силовые элементы электроники работают в ключевом режиме.

У тяговых бесколлекторных моторчиков на обмотки подаётся синусоида (аналоговый сигнал). Это автоматом означает невозможность использования ключевого режима и, следовательно, гораздо боле сильный нагрев силовых транзисторов.

Однако во время вращения они хотя бы нагружаются попеременно и поэтому греются равномерно. Но если попытаться «заморозить» ротор в каком-то положении, то чередования не будет, и нагрев у каких-то транзисторов уменьшится, а у каких-то существенно вырастет.

Вот мне и интересно, как умудряются останавливать ротор у не шаговых двигателей.

Снова нет. «Синусоида» там делается с помощью ШИМ на более высокой частоте (так же как, например, в UPS с «чистым синусом»), поэтому ключи все еще работают в ключевом режиме. Никто в здравом уме не станет в наше время питать силовую электронику линейным источником (кроме аудиофилов).

Насколько я знаю, трансформаторы очень не любят подачу на них подобного сигнала — горят от гармоник.

Разве обмотка на сердечнике в трансформаторе ведёт себя не так, как обмотка на сердечнике в моторе?

Ну, прежде всего, во всех таких устройствах на выходе всегда стоят ФНЧ. Поэтому туда частота ШИМ не проходит. Это как звуковой усилитель D-класса — вы же подключаете его к обычным динамикам и они не горят. Так же и тут.

Но если меандр рассматривать как очень грубое приближение синусоиды, то получается, что обороты таких двигателей, как и в случае частотника, можно менять почти без потери мощности. А это то, с чего всё это обсуждение началось.

Я вспомнил, что десять лет назад меня очень заинтересовал один вопрос. Ответа тогда не нашёл, а ввиду отсутствия практической надобности, обо всём забыл. Сейчас вот вспомнил.

В мои руки тогда попал мотор переменного тока (220 В), в котором питание на обмотки подавалось через диодный мост. Мост был не самопал, а установлен на заводе-изготовителе. Никакой электроники больше не было (в т.ч. ни одного конденсатора, даже крошечного), только эти четыре диода. И сразу стало интересно: зачем нужен мост, и почему мотор не греется? Там даже крыльчатки для обдува не было, просто мотор (ватт где-то 150), к тому же упрятанный в пластмассовый корпус.

И главное: как мотор ни назови, а проблема у него должна быть та же, что и у трансформаторов, когда мост ставят не после них, а до.

Но, в отличие от трансформаторов, мотор почему-то работал. А почему?

BLDC же по устройству гораздо ближе к коллекторным с постоянными магнитами, только там обмотки коммутируются щетками, а тут — контроллером. То есть, контроллер следит за положением ротора (часто с помощью отдельных датчиков Холла) и подает напряжение на определенные обмотки. Это позволяет BLDC иметь такой же большой крутящий момент при старте, как и у коллекторных. Наличие синуса для управления BLDC совершенно не обязательно (тот же коллекторный коммутирует обмотки жестко), но снижает шум обмоток за счет устранения высокочастотных гармоник.

Скорее всего, это был коллекторный двигатель с постоянными магнитами. От смены полярности у такого меняется направление вращения, поэтому питать переменным током его нельзя. А вот к тому, что это не совсем постоянное, а пульсирующее напряжение такой двигатель равнодушен.

Вообще-то не «произвольная», а просто частота, отличная от входной, но того же порядка, в общем случае…

Понапрягал только что Яндекс, на одном из найденных им форумов прочитал вот что:

Мне, кстати, и во время моего прошлого «всплеска интереса» говорили, что через мост мотор работает эффективнее, но физику процесса внятно объяснить не смогли.

Но ещё в той же теме форума прочитал, что существуют коллекторные моторы постоянного тока, которые на вид неотличимы от моторов переменного тока, а вся разница между ними в сопротивлении обмотки (активном) — у мотора постоянного тока она больше, а мотор переменного тока добирает недостающее за счёт реактивной составляющей.

Если вспомнить, что коллекторному мотору, по большому счёту, безразлично от чего работать, то можно было согласиться, что я, действительно, столкнулся с таким вариантом. Но ведь для реактивной части всё равно что переменный ток, что пульсирующий, и, следовательно, мотор после моста надо ставить предназначенный для переменного тока.

То есть, вопрос: «зачем там мост?» — остаётся в силе.

Весьма странное предположение, на мой взгляд, потому как коммутация обмоток двигателя коллектором происходит гораздо быстрее, чем 50 Гц, соответственно, итоговое реактивное сопротивление двигателя создается именно механикой, а не обмотками. Если двигателю заблокировать вал и включить, он очень быстро перегреется как от переменного, так и от постоянного тока, а это именно тот режим, когда ток определяет сопротивление обмоток.

Я могу лишь предположить, что разница может быть в сердечнике.

А при вращении не реактивное сопротивление от нагрева спасает, а возникающая в обмотках противоЭДС.

Везде, где удавалось найти упоминание сходствах и различиях моторов, писалось, что сердечники у них одинаковые, именно это как раз отличает моторы без магнитов от моторов с магнитами — у тех сердечники совершенно другие.

Да, ещё же существуют универсальные моторы, которые работают и от постоянного, и от переменного тока.

Весьма правдоподобное. Ведь чем работа от переменного тока отличается от работы от пульсирующего тока? В пределах одного полупериода — вообще ничем! Вся разница только момент перехода от одного полупериода к другому. В случае пульсирующего тока там куча гармоник («это минус») и отсутствие перемагничивания («это плюс»).

Но почему тогда через мосты не питают все прочие моторы? Стоимость этих деталек же по сравнению со стоимостью мотора — сущие копейки.

Таким образом, если питать двигатель пульсирующим напряжением, периодически будет оказываться, что сам двигатель генерирует более высокое напряжение, чем питающее. В эти моменты двигатель будет отдавать энергию в питающую сеть и тормозиться. Если же питать двигатель через диодный мост, тот будет закрываться и предотвращать такую передачу энергии. Таким образом, двигатель сможет развить более высокие обороты.

Завтра хочу проверить это на мини-сверлильном станке.

Есть такое понятие, как время развертывания (и 'свертывания'). Для разовой работы — устройства, готовые сразу, без необходимости подготовительных операций. Пример: аккумуляторный и сетевой шуруповерт. «То-же» электробритва. Как более приближенный к subj — подточить пару крючков.

В следующем обзоре учтите (стандартные) положения и выкладывайте данные в самом обзоре. А то выходит — работа сделана и пропало втуне.

Какое напряжение и ток у этой шлифовалки?

оводоводи флоппи (мягкий) дисковод.Оба магнитные запоминающие устройства.

П.с. Серьезно…

Серьёзней некуда…

www.scholl-fusspflege.de/products/scholl-expert-care-seidig-weiche-fuss-und-fersen

Сталь правда не закалённая, мягкая, но грызёт не плохо. А если пройтись шилом по всем дырочкам — так ещё лучше.

З.Ы. я серьезно. Мои пятки только эта штука берет, ну или ножом острым скребсти распаренные…

Все остальное чехуя… В дамском салоне от моих пяток тетки разбежались… Меня в салон жена привела за руку. Больше туда неходок))))).

Далее обувь по размеру, где пятка не прыгает, а также вес тела, соответствующий вашему телосложению, стельки и подошва под необходимую поверхность.

Может, вам проще с шершавыми ходить, чем все это делать.

P.S. Дельты, которые тут советуют, ни в какое сравнение с орбиталкой не идут. Последняя на порядок эффективней и отсутствуют нагрев и другие неприятные ощущения от процесса.

2. Если нет наждачки нужного размера, то почему бы размер крутящегося столика не увеличить? Или мощности не хватит?

2. Этот двигатель не потянет боольший размер наждачек.

«Купили как-то суровым сибирским лесорубам японскую бензопилу. Собрались в кружок лесорубы, решили испытать пилу. Завели её, подсунули ей деревце.

«Вжик» — сказала японская пила.

«У, бл#...» — сказали лесорубы.

Подсунули ей деревце потолще.

«Вж-ж-жик!» — сказала пила.

«Ух, бл#!» — сказали лесорубы.

Подсунули ей толстенный кедр.

«ВЖ-Ж-Ж-Ж-Ж-Ж-Ж-ЖИК!!!» — сказала пила.

«Ух ты, бл#!!» — сказали лесорубы.

Подсунули ей железный лом.

«КРЯК!» — сказала пила.

«Ага, бл#!!!» — укоризненно сказали суровые сибирские лесорубы!

И ушли рубить лес топорами…»

У т.н. «реноватора» высокая частота колебаний привода, шкурить им нужно очень нежно. И стараться держать его ровно по обрабатываемой поверхности — перекос быстро приводит к порче «зацепов» по краям «треугольника».

Есть еще электролизный метод, но для молотка оно черезчур.

Следующий шаг — стабилизация скорости вращения и микроконтроллерное управление с индикатором :)

В таких масштабах можно и руками пошлифовать. Лучше сделать несколько годных колодочек для наждачки, ну и саму наждачку получше качеством купить. По моему опыту, использование механизации для шлифования разумно для поверхностей от одного кв.м, а меньшее вполне руками обрабатывается. А уж дерево точно руками по волокнам, так точно царапин не насажаешь.

Ленивый нонче домашний мастер пошел, все ему моторы подавай.

Этот раздел муськи называется DIY, Сделай сам или я что то путаю? Почему тут второй день меня в основном спрашивают: «а зачем или а смысл если есть дремель, должен обьяснять где этот девайс незаменим». Теперь я хочу спросить, этот раздел муськи для кого?

Для восстановления ножей — лучше не надо.

На вопрос, сделал ли я сам что-то своими руками: мастерю, сколько себя помню, последние годы работаю реставратором старинной мебели и столяркой понемножко. С металлом тоже имел дело, восстанавливал старые инструменты. Вот поэтому и спросил, что не могу придумать ей применения в своей практике. С пластиками дела не имел, мож и правда для них в самый раз.

Спасибо за ответ.

А я и не говорю, что инструмент бестолковый, я просто не понял куда он применяется.

У меня тоже есть приспособы которые я себе сделал и мне с ними удобно.

А для подобной шлифовки использую маленькую эксцентриковую машинку, особенно нравится та что на работе, Фестуль, у нее не раскручивается диск без нагрузки как у домашней Макиты, плюс она имеет специальную съемную защиту вокруг диска.

Я бы только вас пожурил за попытку заработать на продаже модели. Это не вписывается в каноны диайвая. Выложить модель и рядом предложить купить у вас напечатанный корпус или даже весь собранный девайс — пожалуйста, но предлагать модель за деньги — ну, такое себе.

Если кто-то массово начинает рекламироваться — ну мы просим завязать, а раз в 10 лет — да без проблем.

Давайте общаться только по теме, а? :)

Человек выложил модель бесплатно, и оставил ссылку, где можно отблагодарить его за труд.

Уверен, если бы он выложил просто обзор, вы первый бы написали — а моделькой не поделитесь?

Откройте форточку, вы надушнили.

У меня два принтера и фрезер простенький. Полезного ничего не делаю, просто хобби. Со стороны сторонних людей просто бесполезный хлам )

в носпомахали им! :)Я занимаюсь в том числе разного рода и конструированием и сборкой, обрабатываю и металл и дерево. Но это изделие не знаю где мне будет незаменимым. Вот по этому и спросил, где его удобно использовать, где оно безальтернативно?

Возможно тут имеет место быть интерес к самому процессу разработки и изготовления?

а шлифовалка такая незаменима там где нужно в ограниенном пространстве работать и/или для обработки небольших площадей. девайс мелкий, легкий.