DIY настольная лампа, настоящий теплый и ламповый проект

Всем добрый день! В этом месяце достаточно активно в обзорах развивается тема различных осветительных приборов: ночники, различные светильники и лампы. В своем обзоре я продолжу это направление и представлю свое видение самодельной настольной лампой на базе COB матрицы.

Желание сделать DIY лампу было давно, и не по причине острой необходимости, а больше из интереса к самому процессу. Изначально планировалось смастерить себе лампу в мастерскую, но в итоге получилось, что лампа делалась для сына, поэтому к первоначальной конструкции лампы добавилось пару бонусов.

Как всегда, в обзоре представлен подробный процесс изготовления и перечень всех используемых комплектующих, а также вариант изготовления цилиндрических ручек без токарного станка. В финале сравним полученное значение освещенности нашей самоделки с соответствующими показателями у достаточно известной (на данном ресурсе) настольной лампой от «волчьего» бренда.

Идея сделать настольную лампу появилась тогда, когда после монтажа светодиодного освещения на кухне у меня остались обрезки светодиодных лент, и очень хотелось их куда-то приспособить. В то же время, на в общей ленте Pinterest постоянно попадались проекты DIY светильников и ламп, вполне несложных конструкций, которые очень хотелось повторить.

В ходе проработки проекта, а также чтении обзоров на Муське, идея применения светодиодных лент в качестве источника света для лампы была отвергнута, и было решено использовать мощные, но доступные COB матрицы для достижения более плотного светового потока.

Так как я планировал делать лампу изначально для мастерской, то предполагал сделать достаточно простую конструкцию, и как всегда из фанеры, которая сейчас также используется в процессе изготовления мебели для мастерской.

Но впоследствии, у меня появилось другое решение хорошего освещения рабочей зоны в мастерской, и настольная лампа в этом помещении стала менее актуальна.

Сын, для занятий за своим столом, пользуется настольной лампой BlitzWolf BW-LT1 Eye Protection 15W, отмечу, что очень достойная лампа. Дочь тоже пошла в школу, и ей также стала необходима новая лампа. Появилась идея попробовать сделать DIY настольную лампу, которая подойдет для нормального освещения детского рабочего стола, а если не устроит – купить опять же лампу от BlitzWolf. Так как сын детально следит за всеми моими работами, то он сразу заявил, что верит в успешность проекта и новая DIY лампа будет освещать его рабочее место, но, при этом, есть несколько требований и пожеланий:

К этим двум позициям я подумал добавить пункт о наличии некоторой изюминки в нашей лампе, и решил внедрить в основание лампы дополнительную подсветку, красивого янтарного цвета.

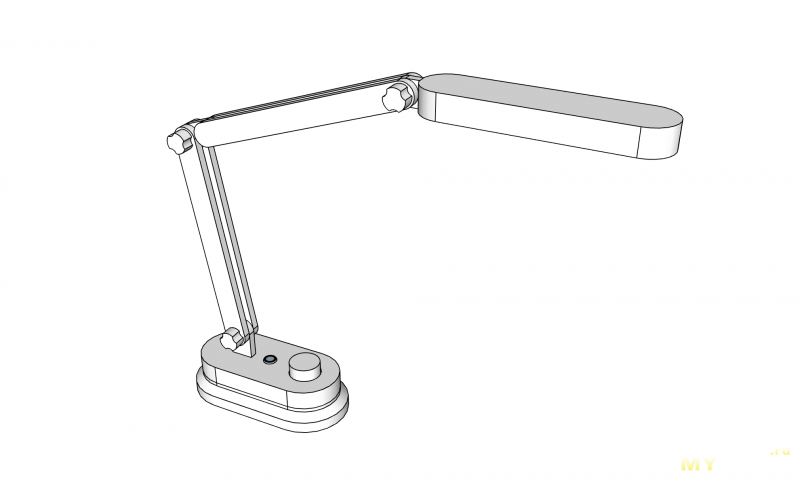

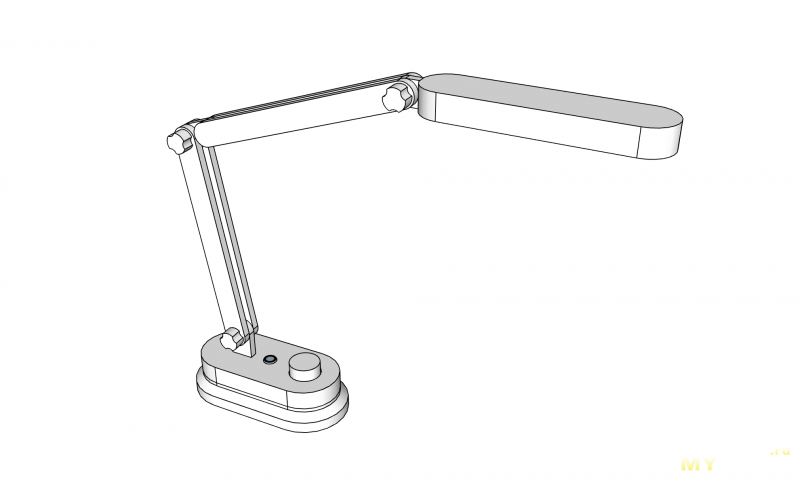

Как всегда, сделал детальное проектирование новой лампы в SketchUp (ссылка на модель в конце обзора):

Так как у меня появился небольшой запас буковых, дубовых и грушевых брусочков, то было решено немного отойти от фанерного дизайна, и собрать конструкцию лампы из более благородных материалов, пока они есть. Вот таким виделся результат:

Для изготовления нашей лампы были приобретены следующие компоненты:

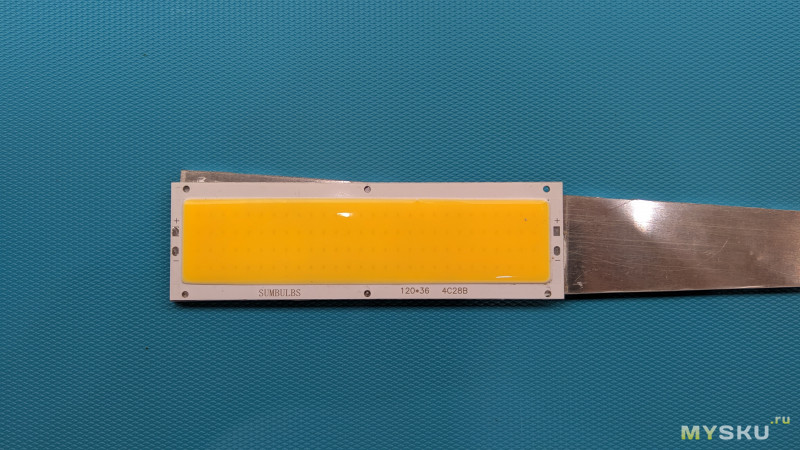

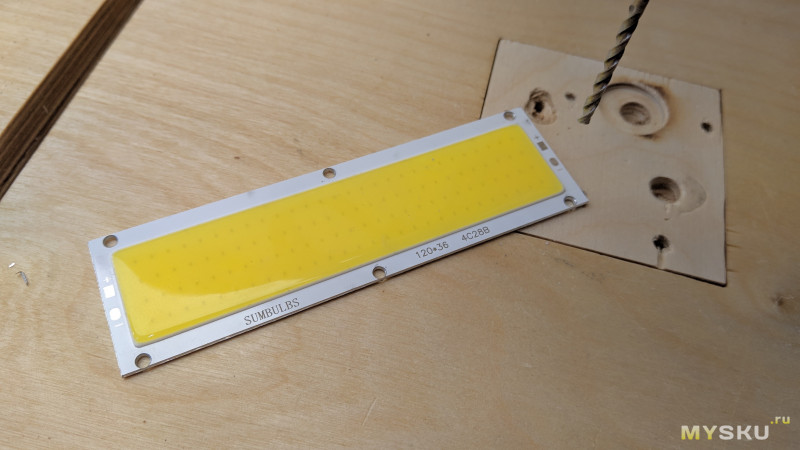

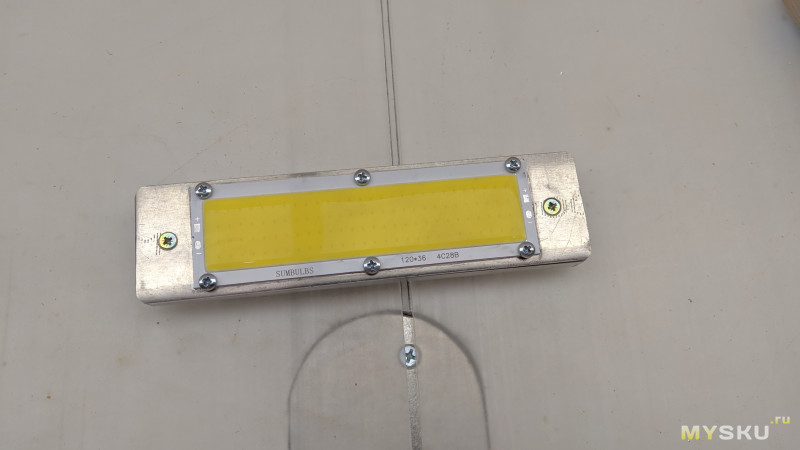

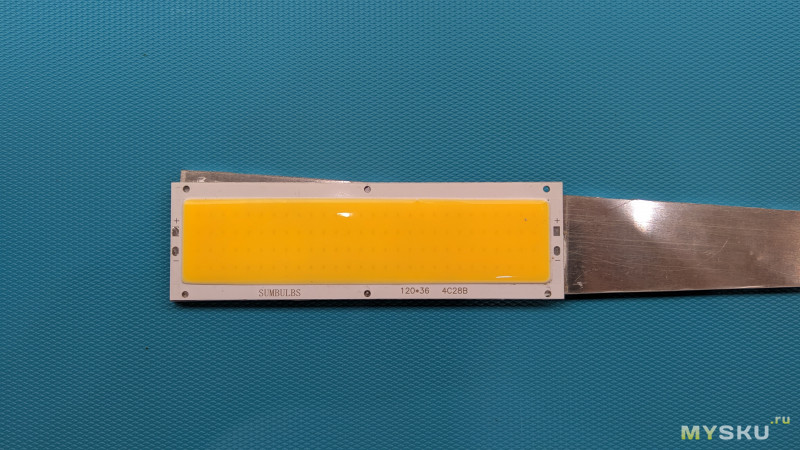

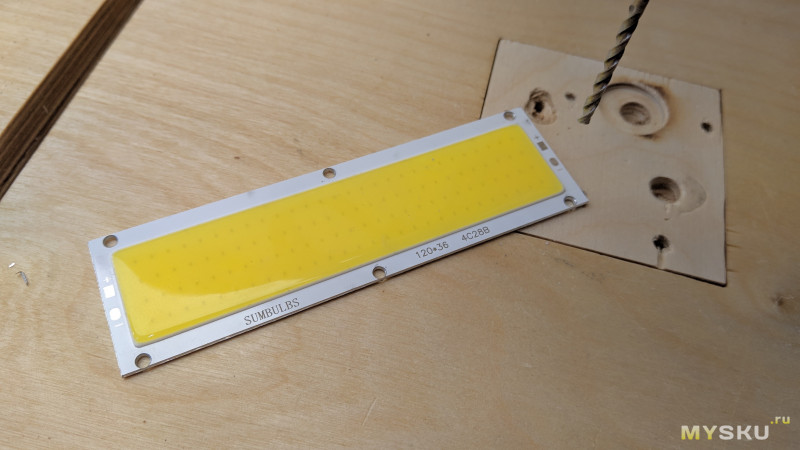

— СOB матрица 12 Вт, с размерами 120мм х 36мм:

Ultra Bright 1300LM 12W COB LED Light Strip 12V DC for DIY Car Lights Work Lamps Home Bulbs 120*36MM COB Chip

Были заказаны две матрицы: 4200k – Natural white и 3000k Warm white, в итоге в лампу была установлена матрица 4200k.

Матрица светит как прожектор локомотива (посветил в глаза – долго наблюдал «зайцев»), и греется как силовая установка того же локомотива – необходим отвод тепла. В свободном режиме готова потреблять 1400-1450мА, но нормальный рабочий ток для для этой матрицы около 1000мА, соответственно для продолжительной работы и снижения температуры матрицы необходимо устройство ограничения тока.

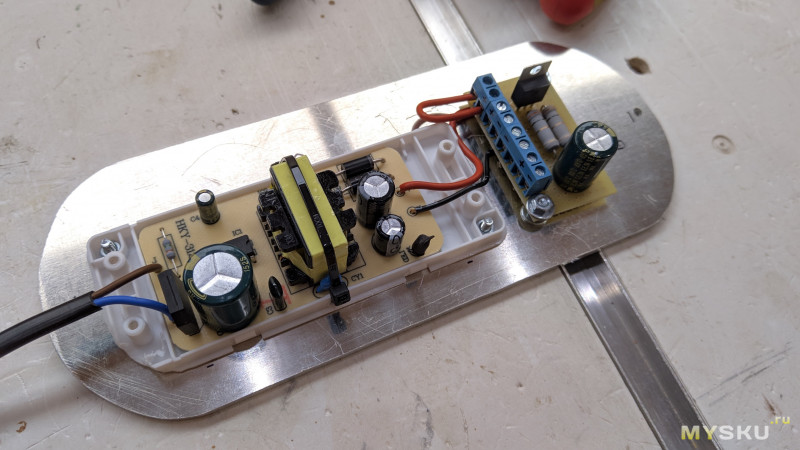

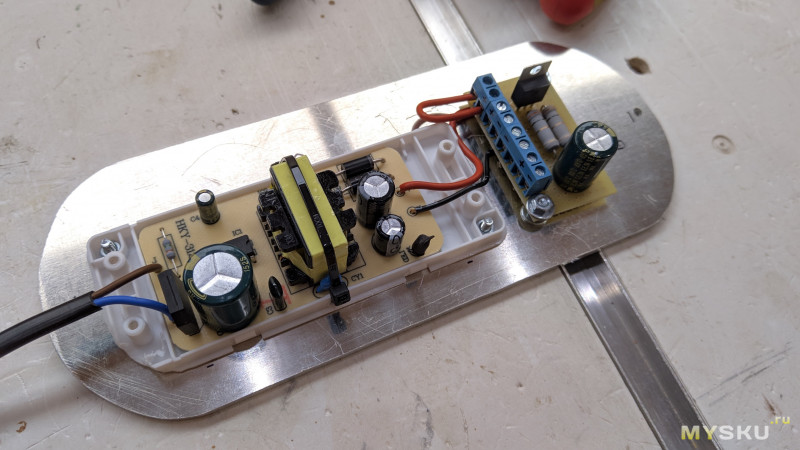

— ИБП 12В 36Вт, такой же, какой я использовал в изготовлении светильника для аквариума (кстати, светильник в рабочем состоянии, водорослей нет):

DC12V 18W 36W 72W 100W Lighting Transformers High Quality LED Driver for LE

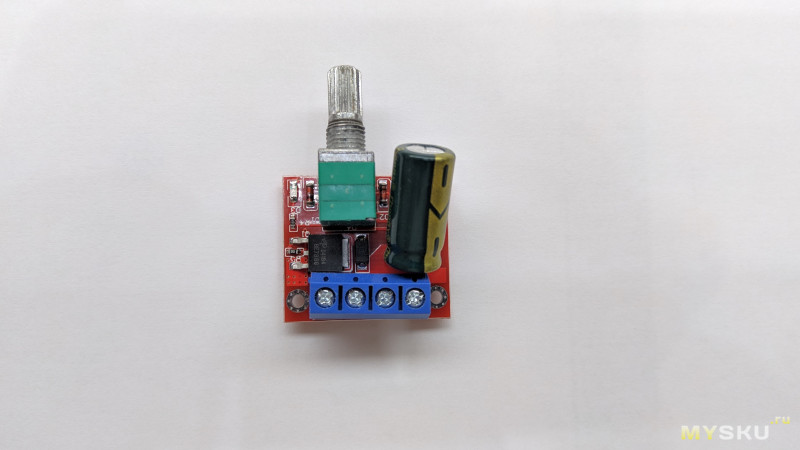

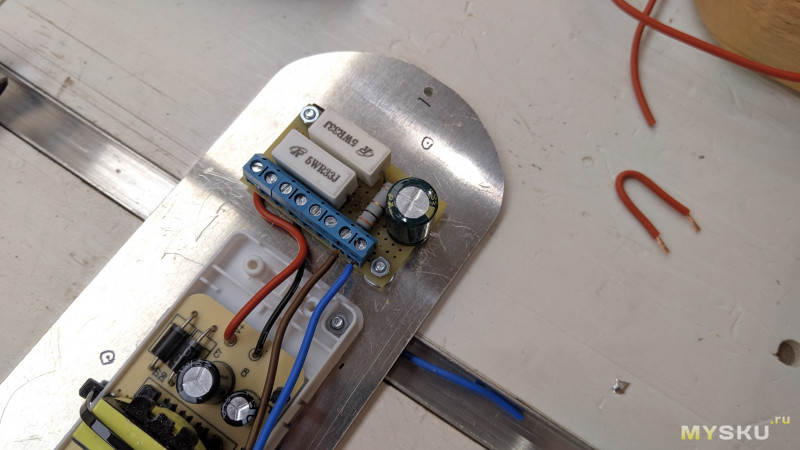

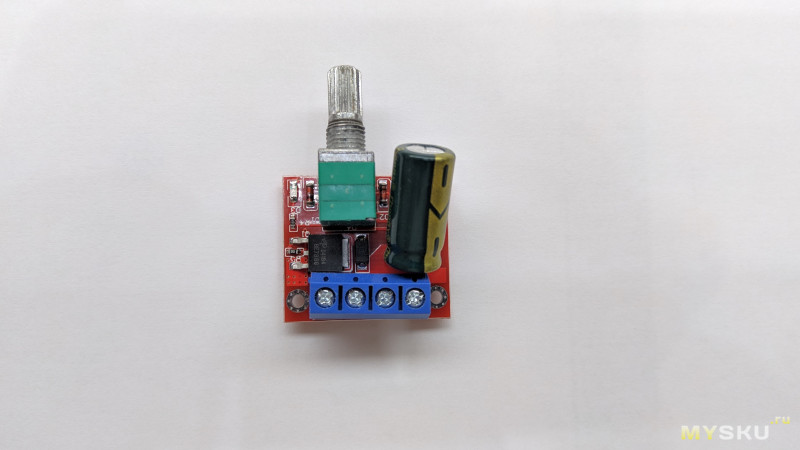

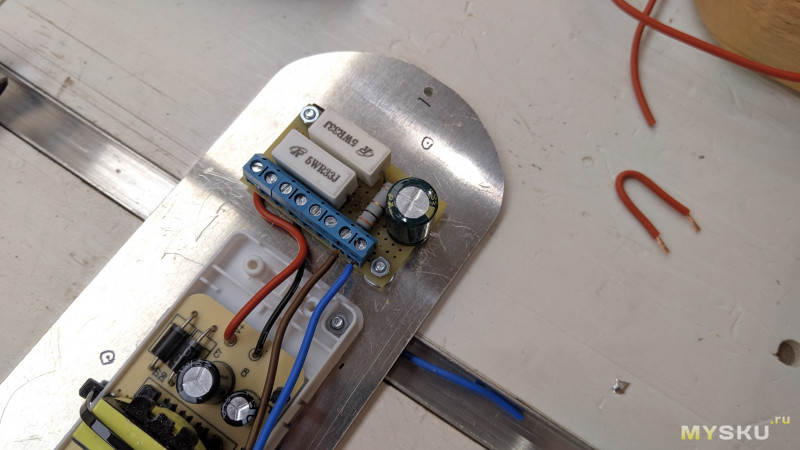

— Плата диммера, для регулировки яркости COB матрицы, потенциометр диммера с выключателем, что очень удобно для лампы:

Mini 5A 90W PWM 12V DC Motor Speed Controller Module DC-DC 4.5V-35V Adjustable Speed Regulator Control Governor Switch 24V

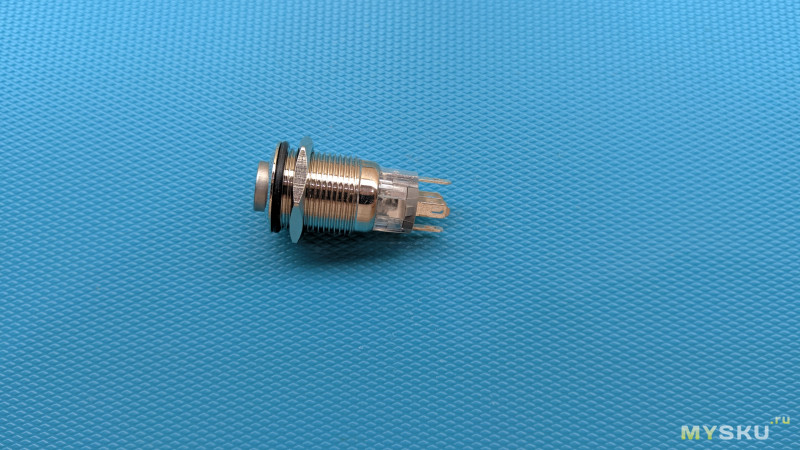

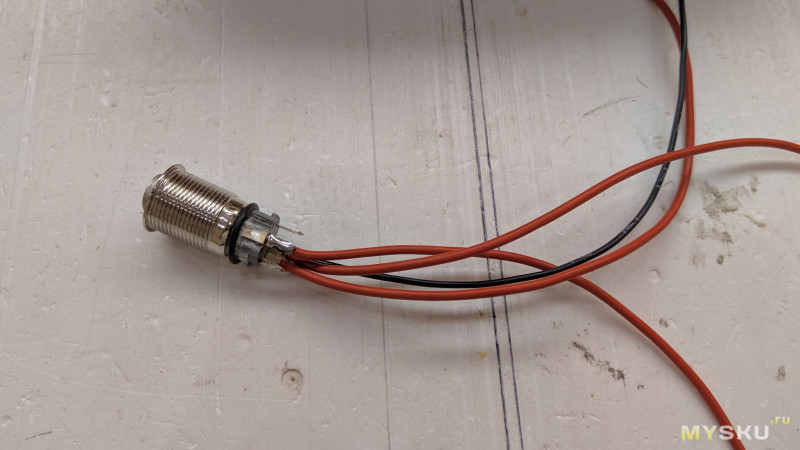

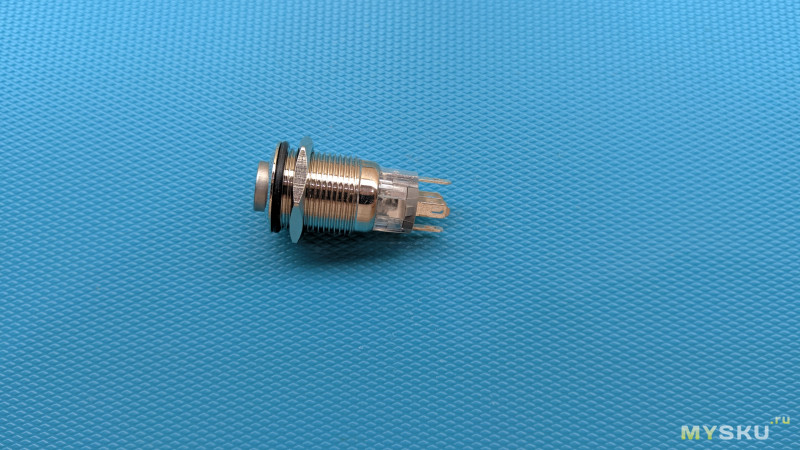

— Кнопка включения/выключения с фиксацией, диаметр корпуса 16мм, цвет подсветки кнопки — желтый:

16mm High-Head Self-locking Waterproof Metal Push Button Switch LED light 3V 5V 6V 12V 24V 110V 220V RED BLUE GREEN ORANGE

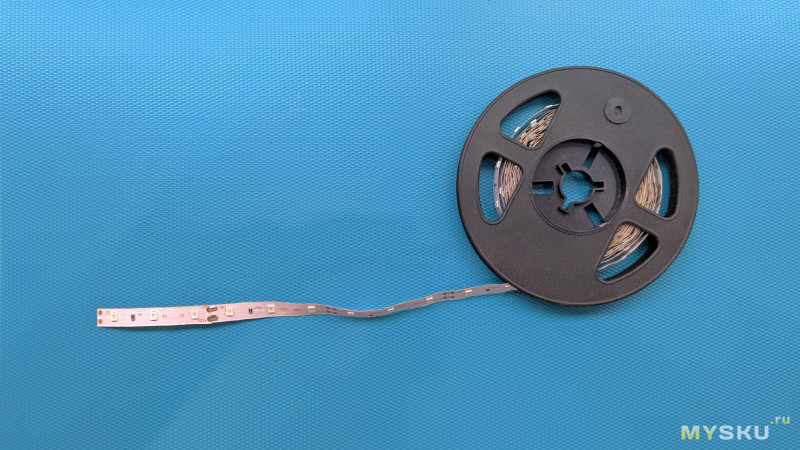

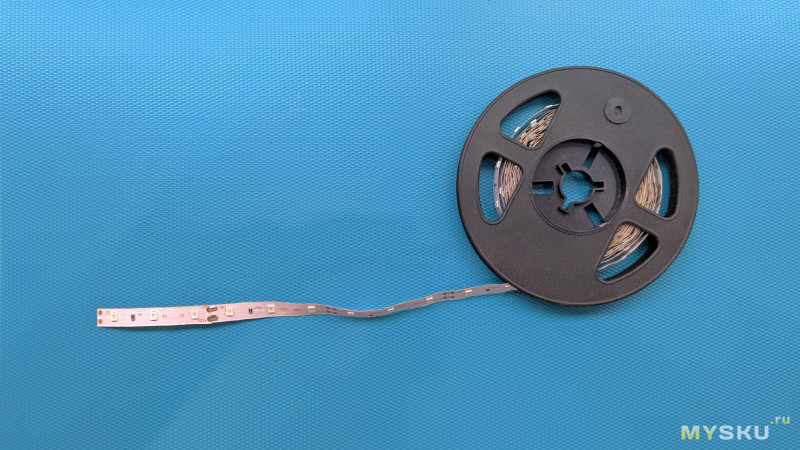

— Светодиодная лента для подсветки основания лампы, 2 метра, напряжение питания — 12В, цвет диодов – желтый:

DC 12V RGB LED Strip Light Waterproof SMD 2835 1 — 5 M 60LED/M RGB 12 V Led Strips Light Waterproof TV Backlight Living Room

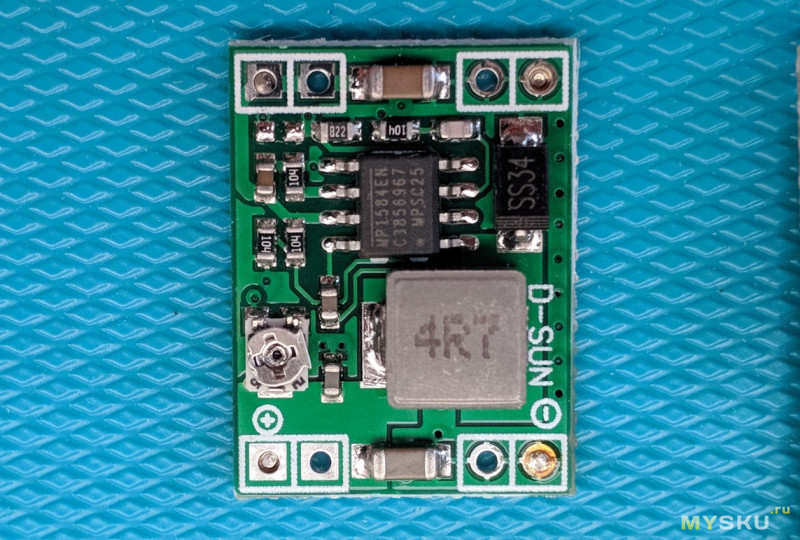

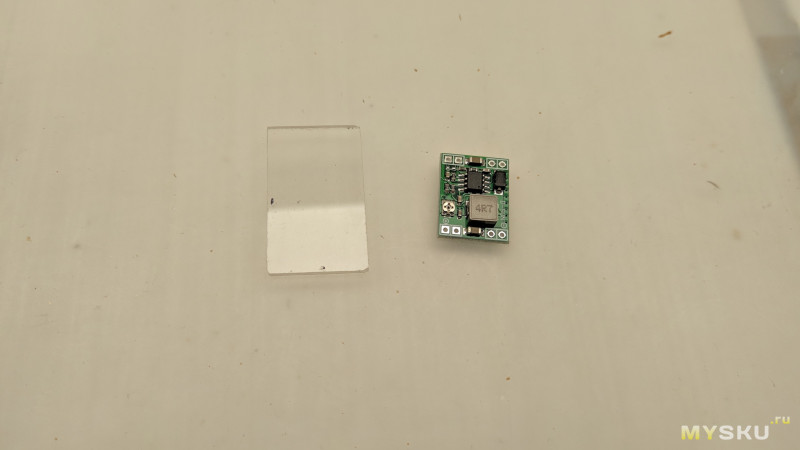

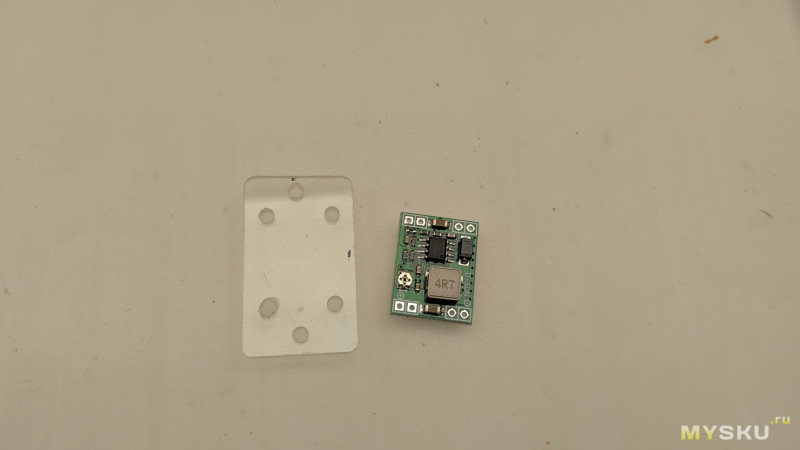

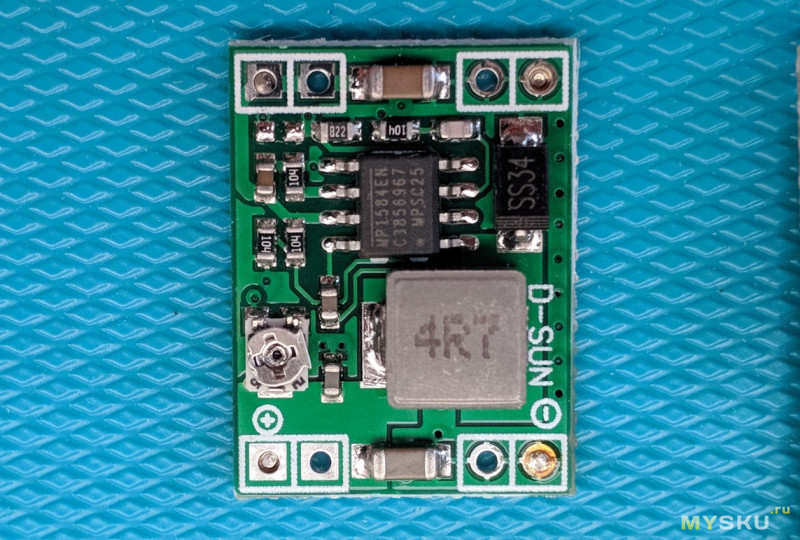

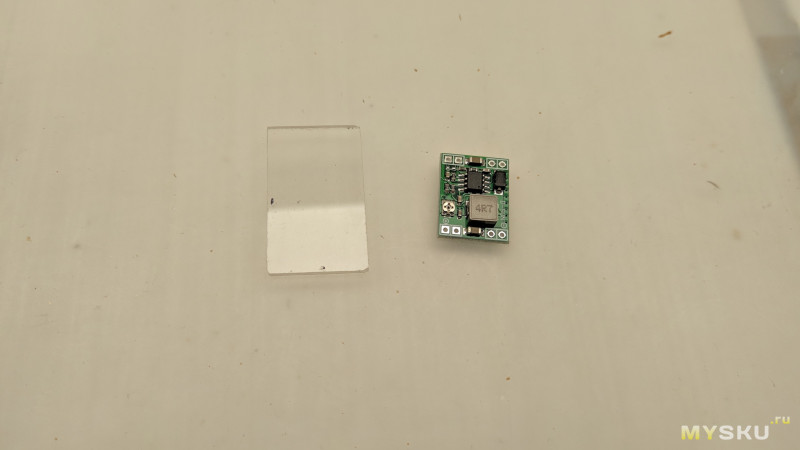

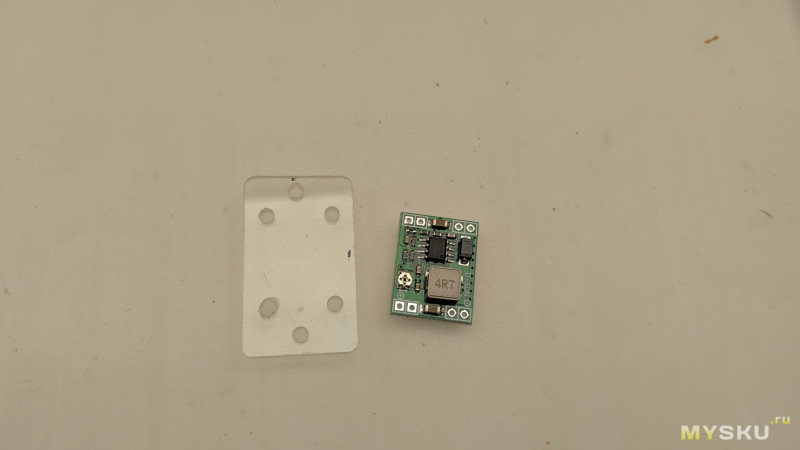

— DC-DC преобразователь на MP1584, c выставленным напряжением питания 5,0В в качестве зарядки для телефона и гаджетов.

1PCS Great IT power module Adjustable MP1584EN DC DC 3A power step-down descending output module 12 v9v5v3 LM2596 24V

Конструкция лампы включает в себя:

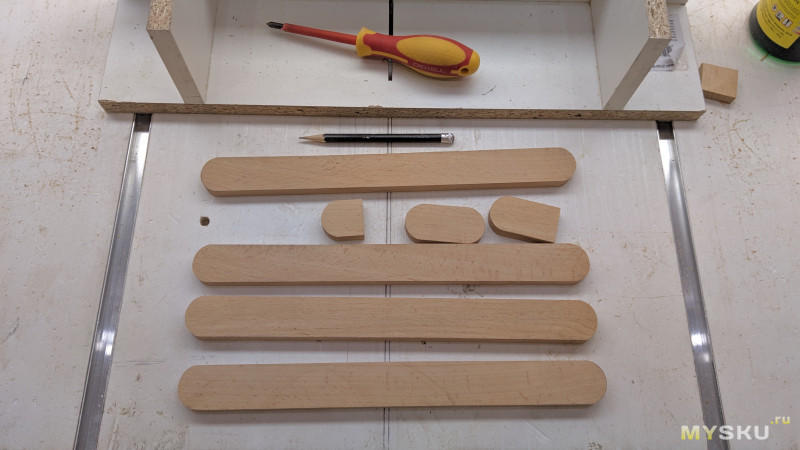

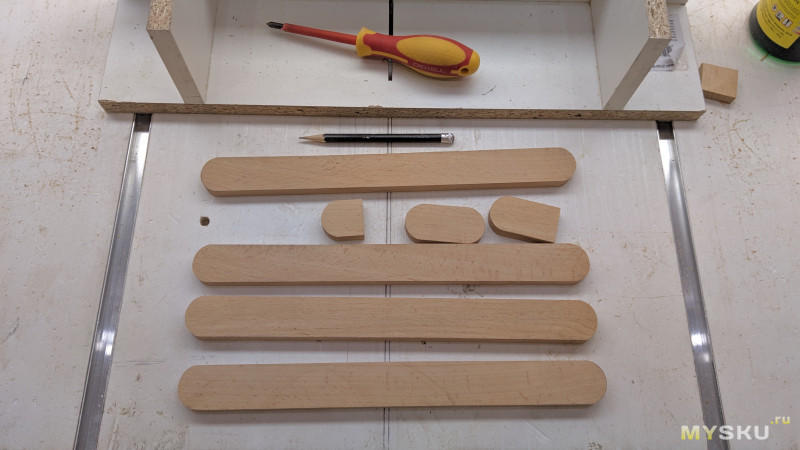

Для изготовления составных частей лампы были подобраны следующие брусочки из бука:

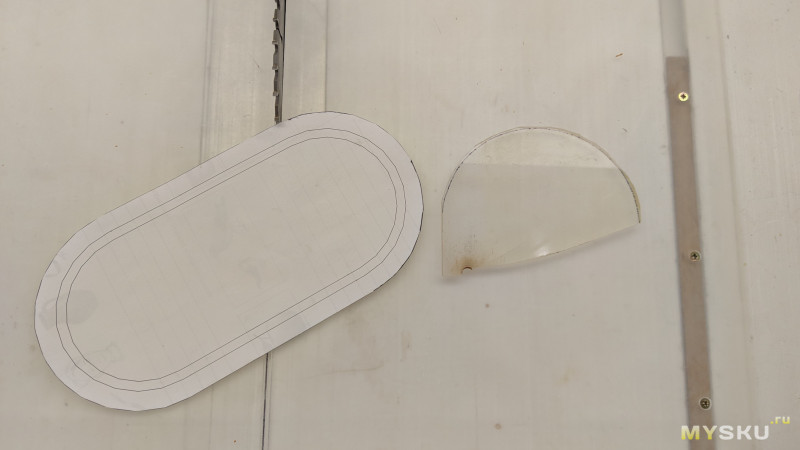

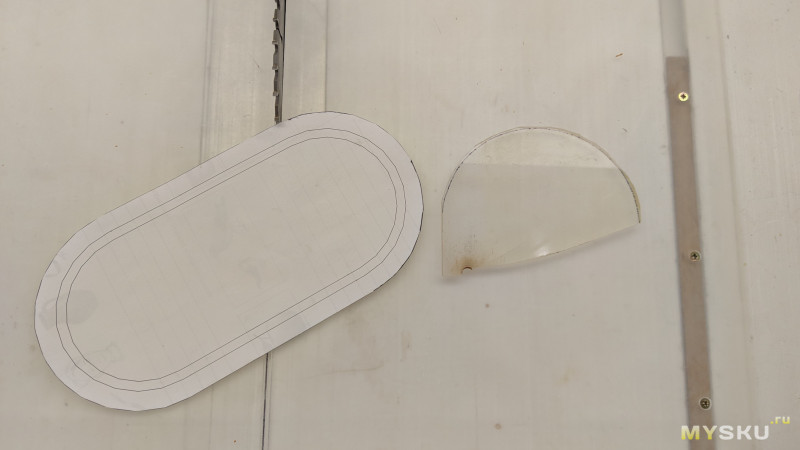

Из ранее подготовленной модели распечатываем на принтере бумажные шаблоны двух половинок основания лампы:

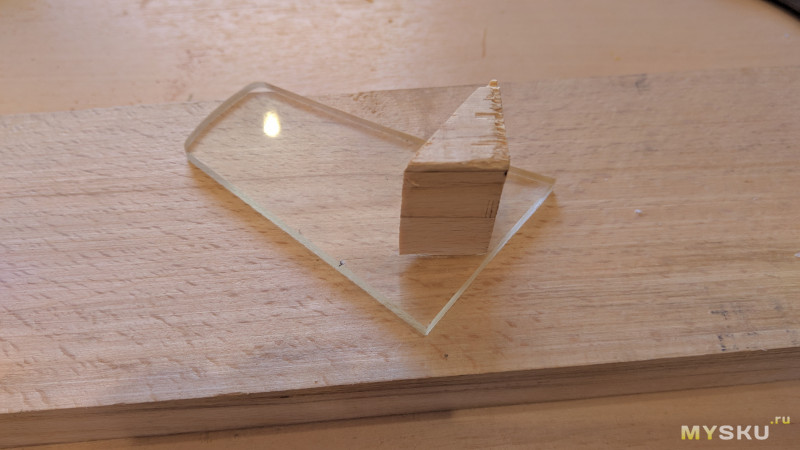

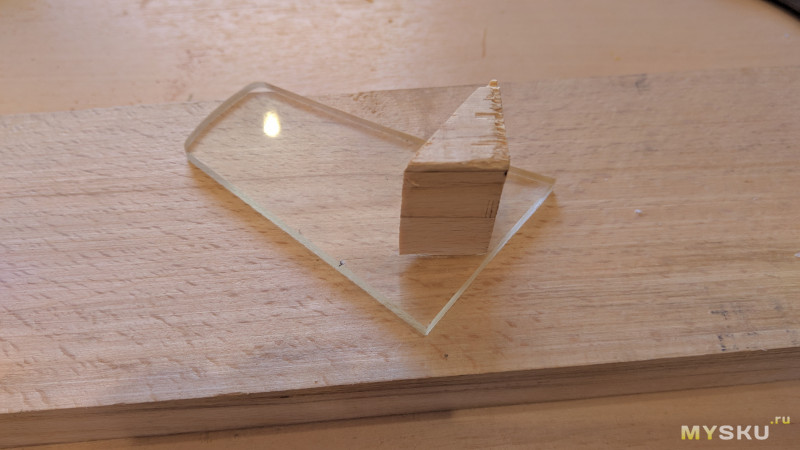

По бумажному шаблону переносим контуры на небольшие куски оргстекла, которые будем использовать как жесткие шаблоны для работы обгонной фрезой с подшипником:

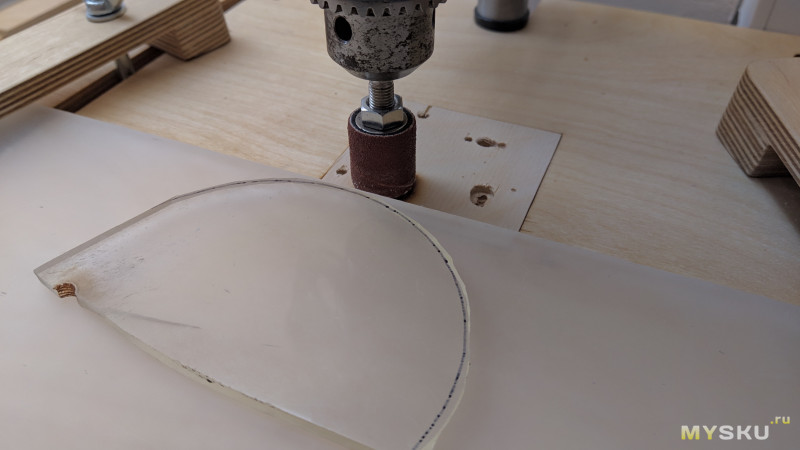

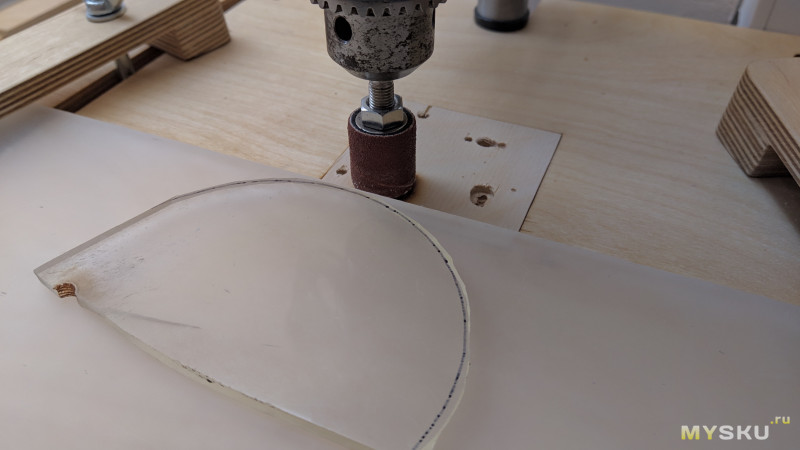

Обтачиваем наши жесткие шаблоны. Купил для своего самодельного сверлильного станка шлифовальный мини-барабан, мелкие детали легко обрабатывать (надо сделать такой же большой):

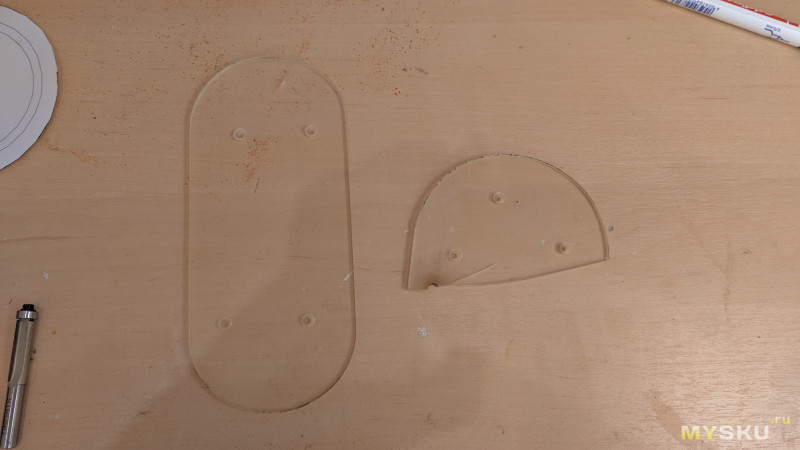

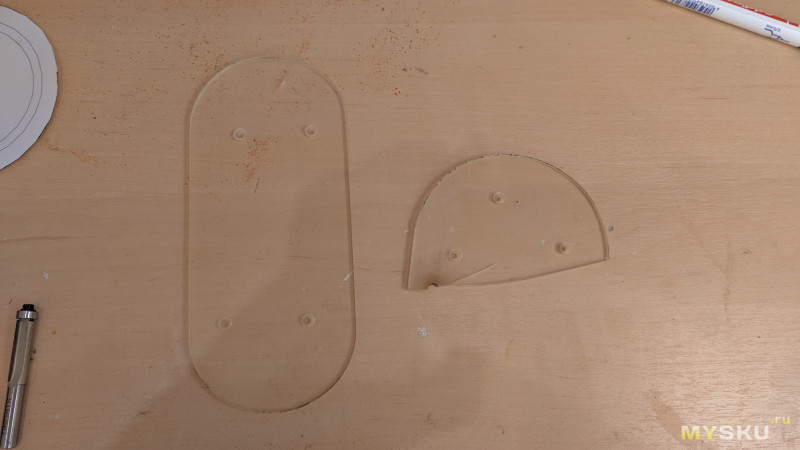

Получаем два шаблона для половинок основания, для нижней половины получился неполный шаблон, будем его переставлять на противоположную сторону. В шаблонах сделал отверстия для крепления саморезами к заготовке:

Ставим шаблон, предварительно немного отпиливаем углы, закрепляем к столу и по шаблону проходимся ручным фрезером обгонной фрезой, делаем радиусы:

Ставим фрезер в импровизированный фрезерный стол со стильным дизайнерским орнаментом, ставим новую конусную фрезу, и аккуратно, в несколько заходов снимаем фаску по периметру нижней половины основания:

Похожую операцию, но без снятия фаски и по полноценному шаблону делаем для верхней половины основания:

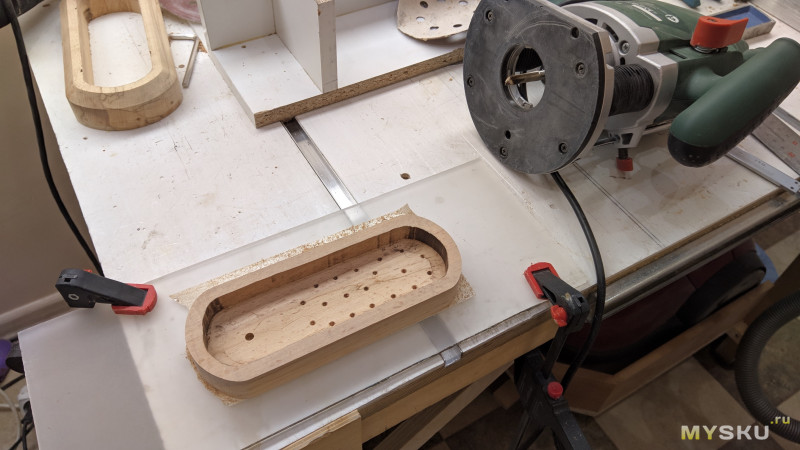

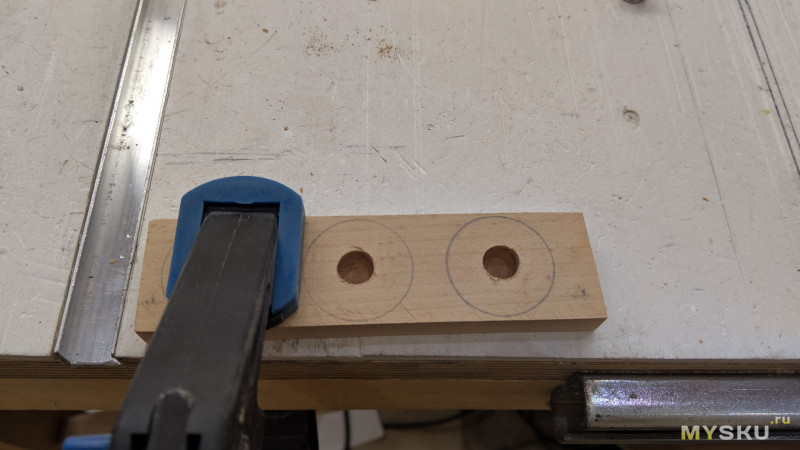

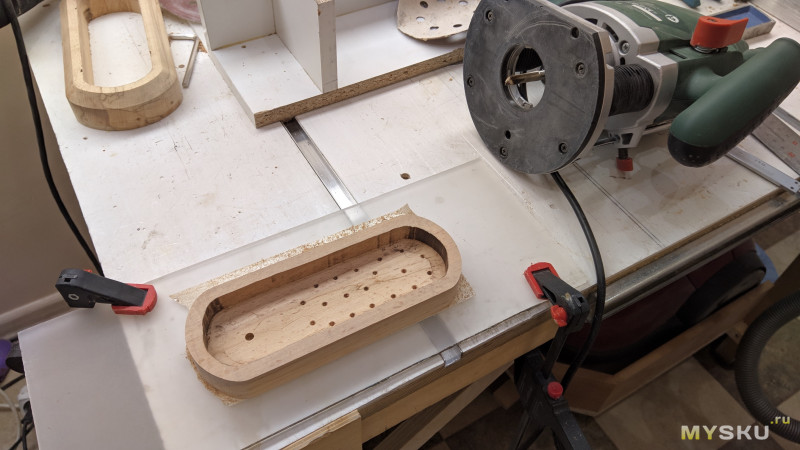

В нижней части основания нам необходимо полностью вырезать сердцевину заготовки. Лобзиком выходило не очень хорошо, бук твердый материал, пилка лобзика очень сильно перегревалась. Фрезеровать тоже длительный процесс, и я в итоге решил просто высверлить сердцевину сверлом форстнера на сверлильном станке в несколько заходов:

После, немного дорабатываем лобзиком и фрезером:

Теперь для верхней половины основания необходимо изготовить ручку управления диммером. У меня нет токарного станка, и я решил пойти следующим путем.

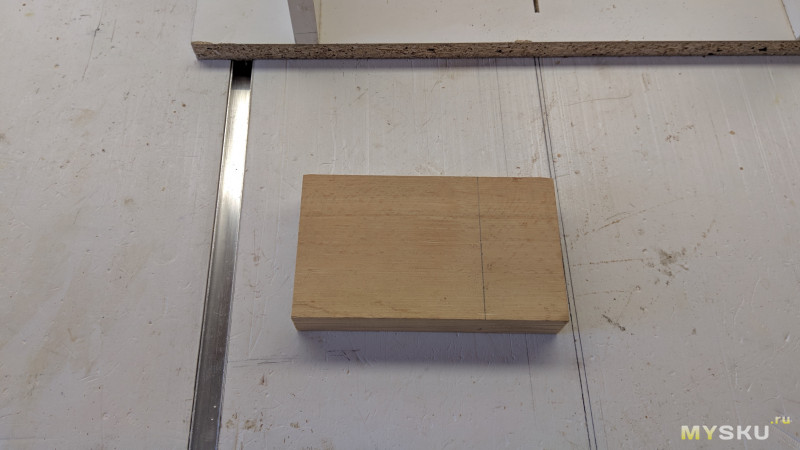

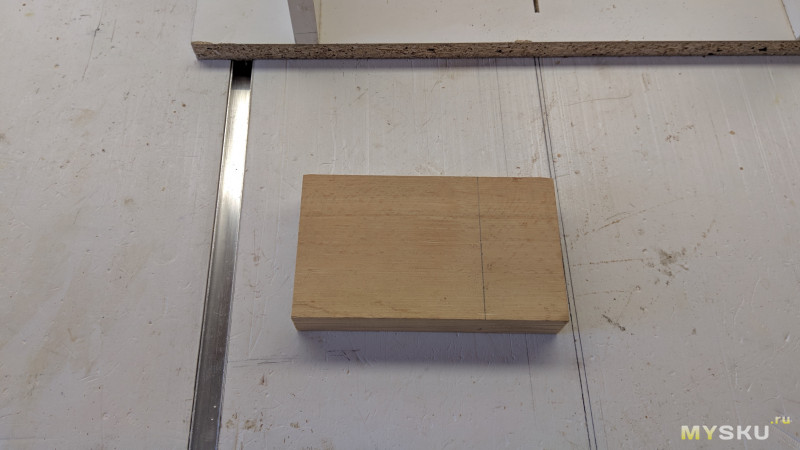

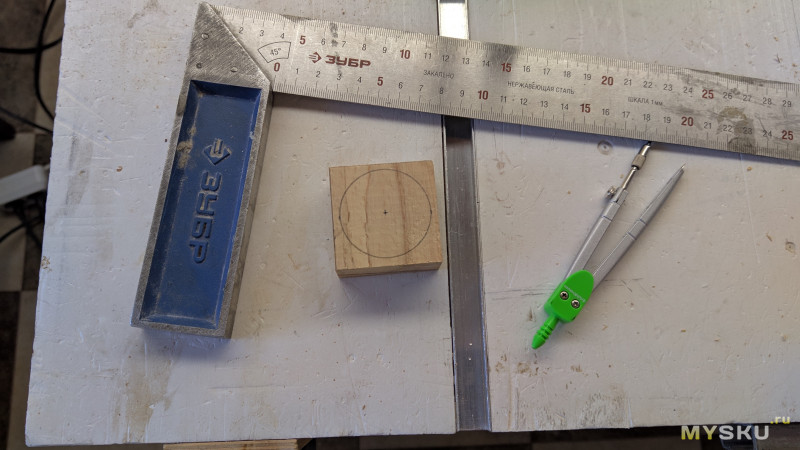

Выпиливаем заготовку для будущей ручки диммера:

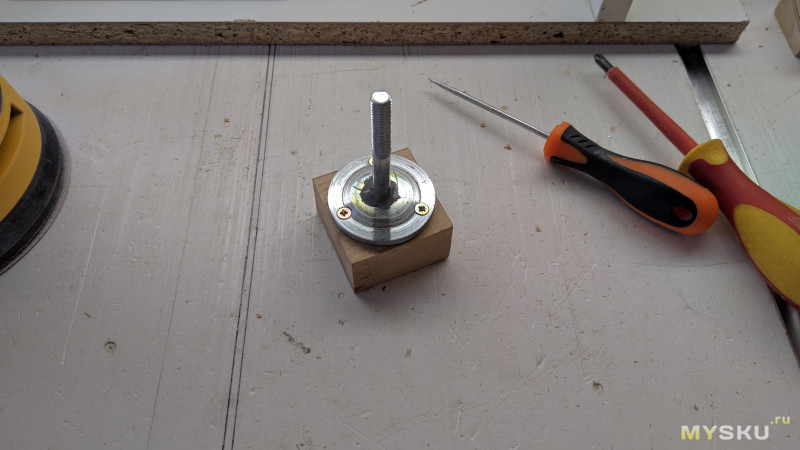

Нашел в ящиках с всяким крепежем и деталями вот такую шайбу с углублением (даже не помню от чего она) с зубчатым центральным отверстием. В него отлично входит мебельный винт М8 с его квадратным профилем у основания:

Шлифуем головку винта, чтобы он не выпирал из углубления шайбы:

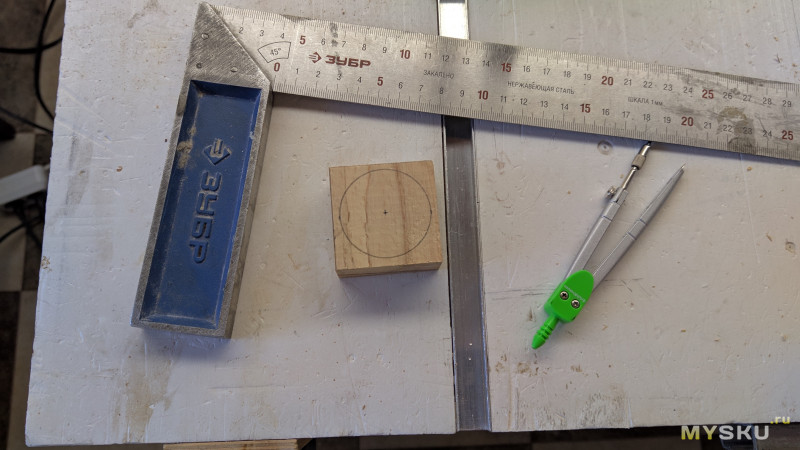

Сверлим три отверстия по окружности шайбы:

Вставляем винт в шайбу и фиксируем эпоксидным клеем:

Ставим нашу конструкцию в дрель и проверяем биение: оно минимальное и на конечном результате не скажется, но в любом случае включаем дрель и подшлифуем нижнюю плоскость шайбы:

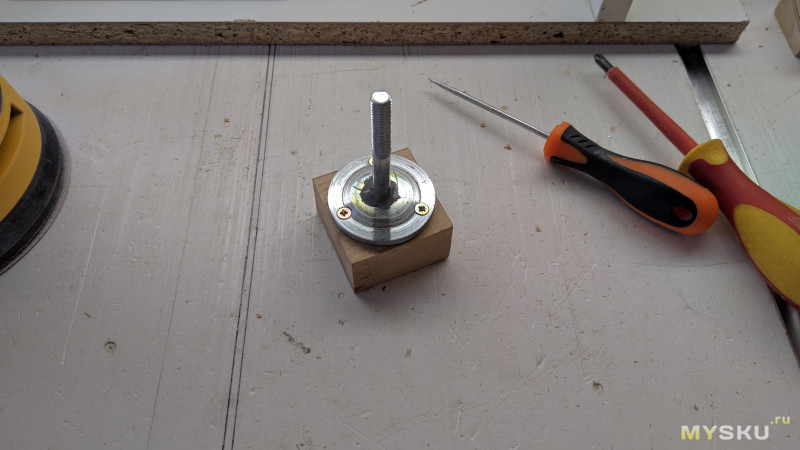

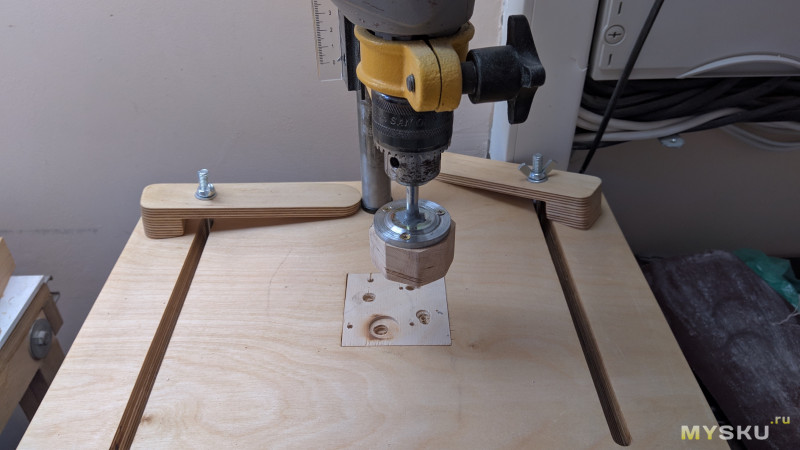

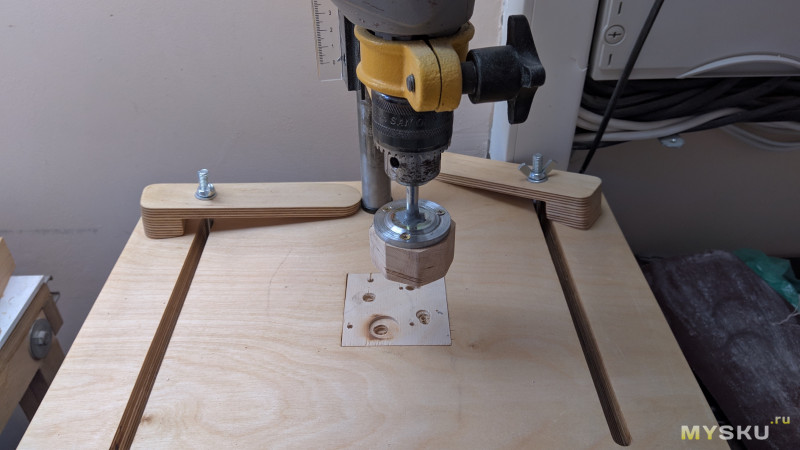

Крепим заготовку нашей ручки к полученной конструкции саморезами, и вставляем в патроны сверлильного станка, предварительно отпилив углы:

Включаем сверлильный станок, и черновую обработку заготовки делаем с помощью УШМ и шлифовального круга:

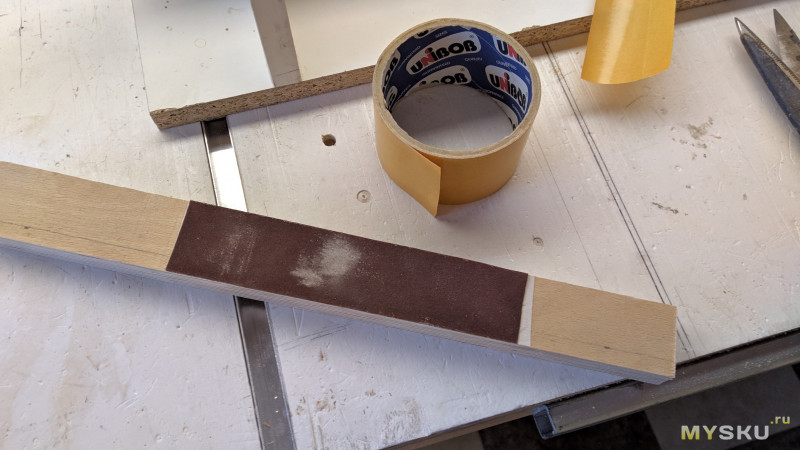

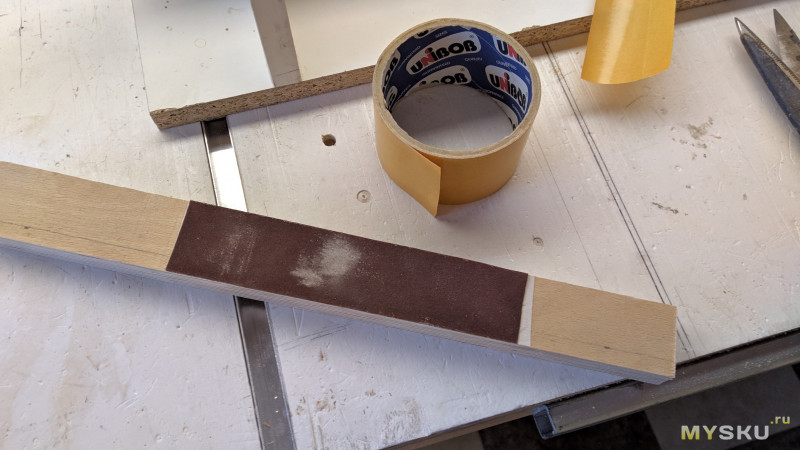

После завершения черновой обработки берем кусок ровной фанеры, на двойной тонкий скотч клеим наждачную бумагу, упираем полученный шлифовальный брусок в колонну сверлильного станка (для контроля перпендикулярности относительно заготовки), включаем дрель и шлифуем нашу ручку. Нижнюю часть ручки шлифовал просто наждачной бумагой для придания округлой формы:

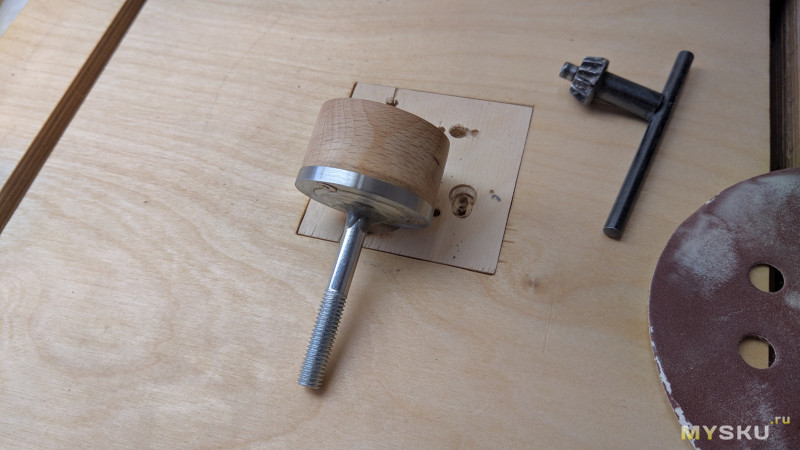

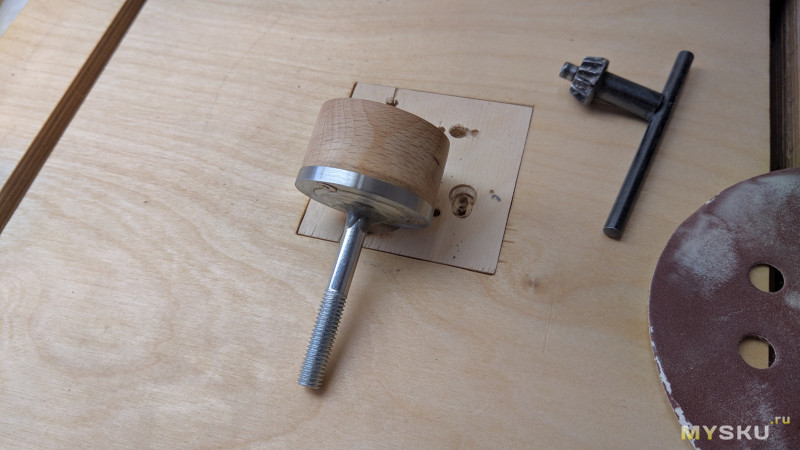

Получилась вот такая ручка:

Теперь необходимо сделать углубление для ручки в верхней половине основания. Для вытачивания контура окружности углубления использовал сверло-баллеринку, глубина сверления – 5мм. Очень страшно, небольшая ошибка – и можно запороть заготовку, а их у меня из бука мало:

Материал внутри контура выбираем фрезером с пазовой фрезой:

Вот так ручка в итоге сидит в верхней половине основания:

Далее переходим к изготовлению промежуточного элемента для двух половин основания. Делаем его из ранее подготовленного шаблона из оргстекла. Чертим и вырезаем середину, шлифуем:

В верхней половине основания нам надо также выфрезеровать сердцевину, но не на полную глубину:

Склеиваем промежуточный элемент из оргстекла и верхнюю половину основания на цианакрилатный клей Cosmofen Cosmo CA 500.200. Предварительно я сделал тестовое соединение из обрезков, отбил только молотком, оргстекло перед склейкой необходимо зашкурить:

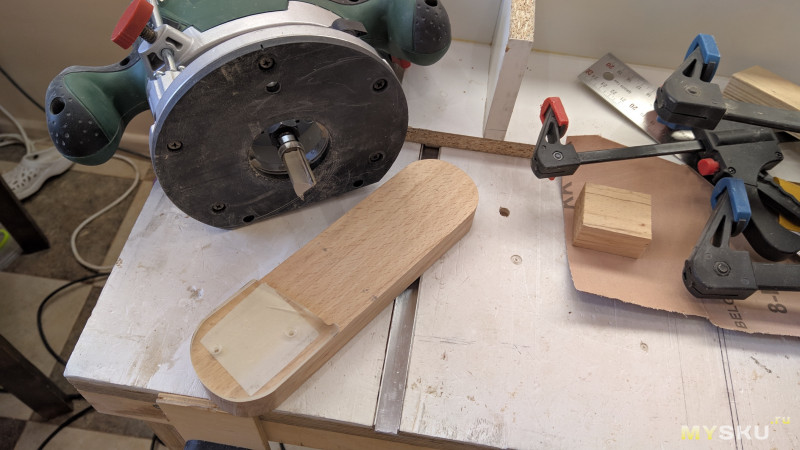

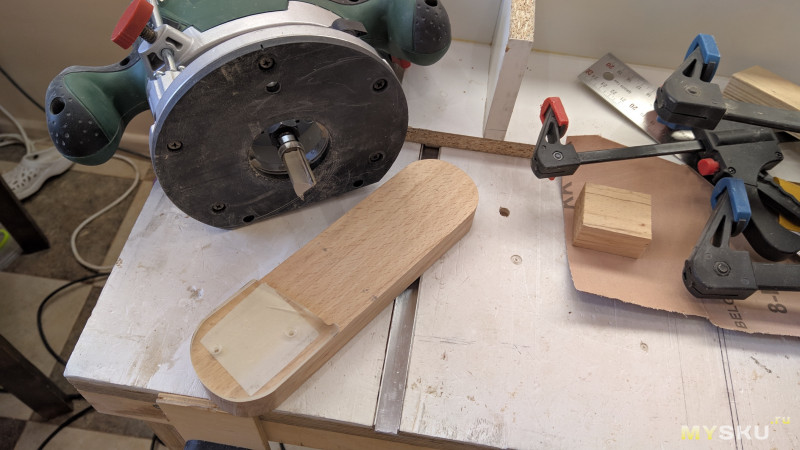

Перейдем к изготовлению плафона. Отпиливаем в размер заготовку, клеим шаблон, так же как и с основаниями лампы, и фрезеруем:

Фрезером выбираем в заготовке углубление, куда будем устанавливать COB матрицу:

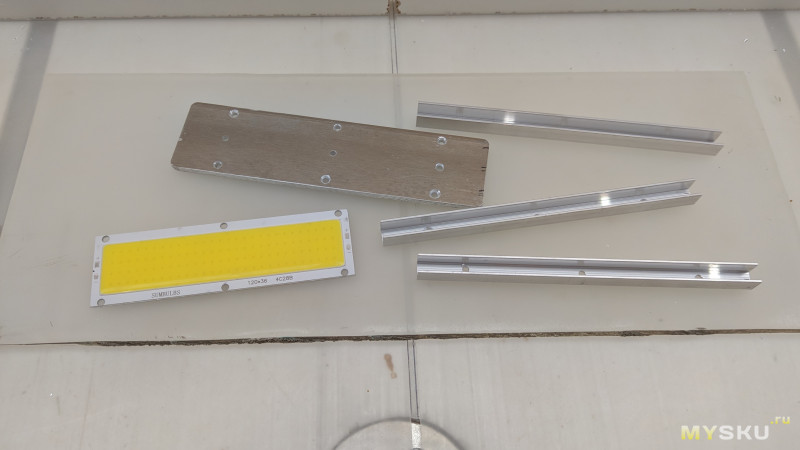

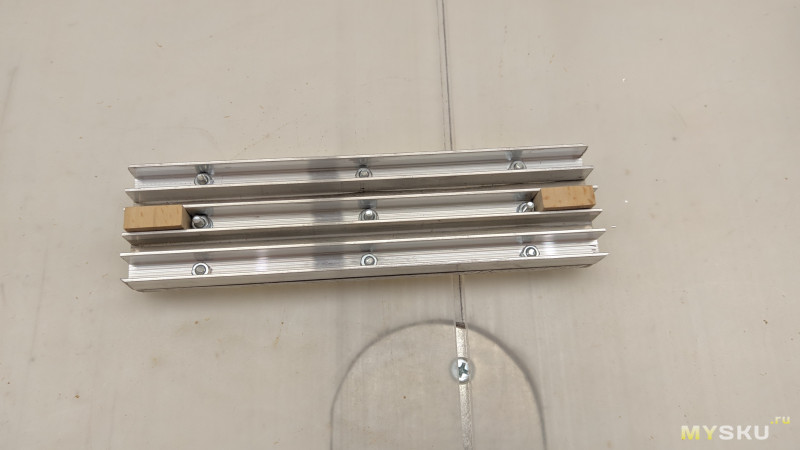

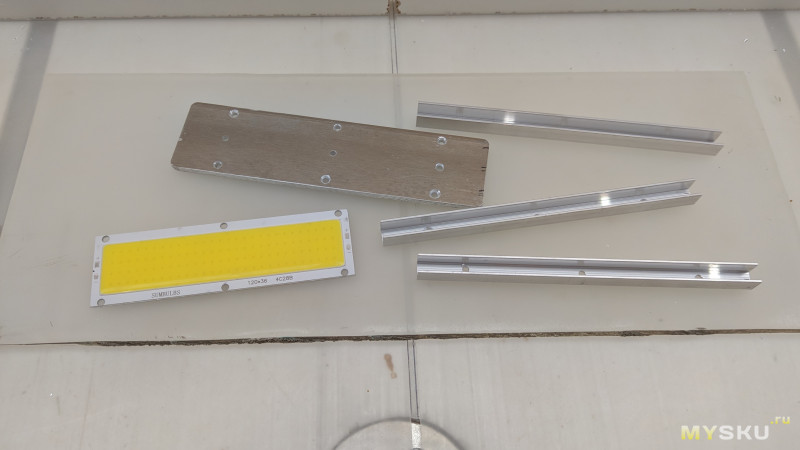

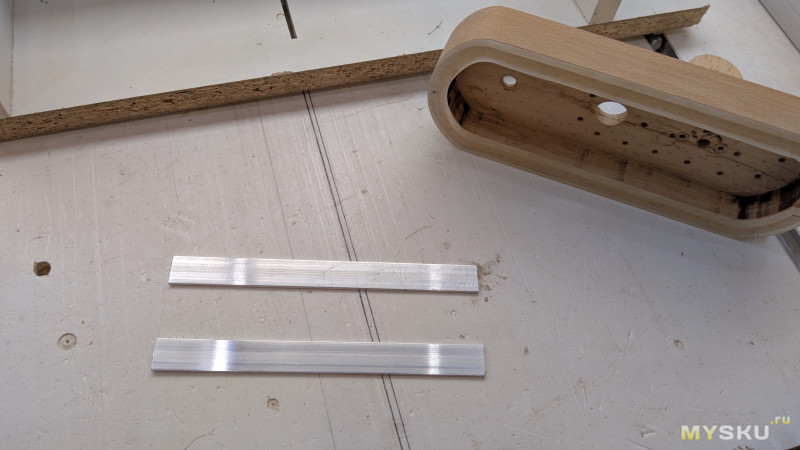

Так как COB матрица греется как утюг, и требует дополнительно радиатор для отвода тепла, а в наличии его не было, то было решено его изготовить самостоятельно из алюминиевых профилей и листов, что были у меня в наличии.

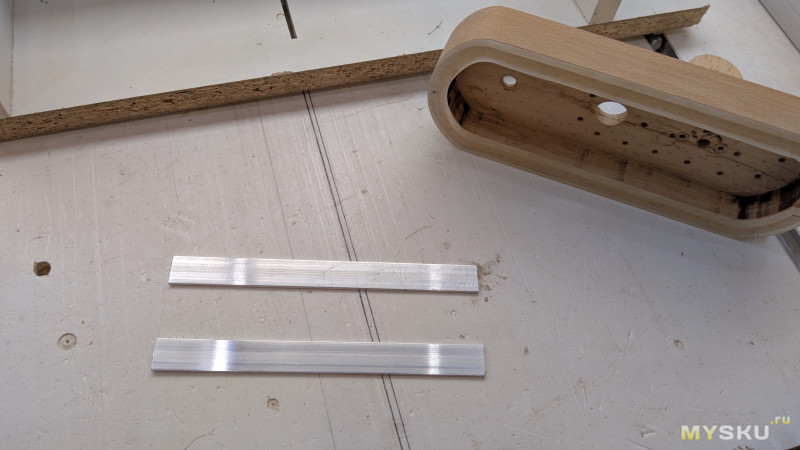

Отрезаем кусок алюминиевого листа толщиной 4мм:

Вырезаем и шлифуем в размер углубления, а также берем алюминиевый П-образный профиль 10х10х1:

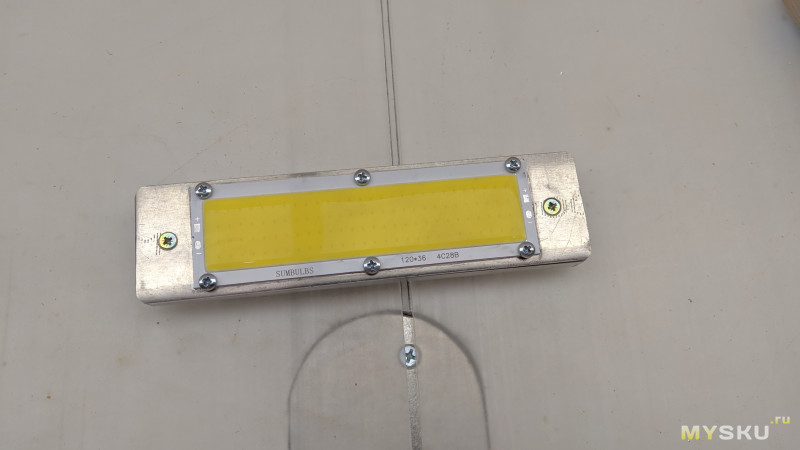

Рассверливаем в алюминиевом основании COB матрице крепежные отверстия под винты М3 (изначально они под М2):

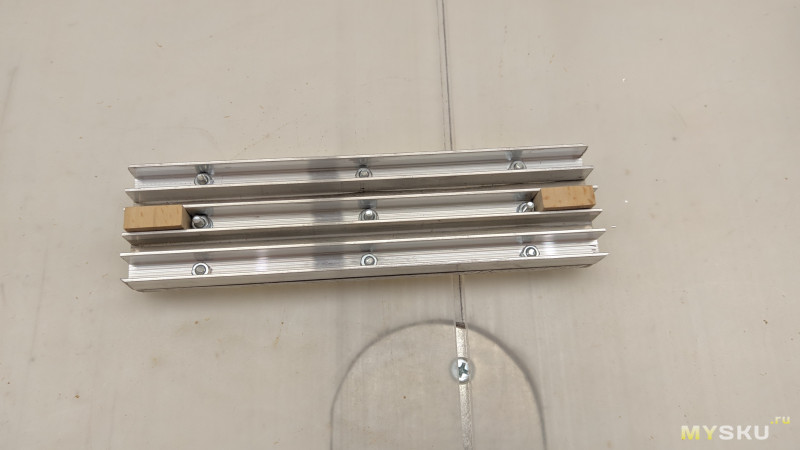

Отмечаем и насверливаем отверстия в элементах радиатора:

Обильно мажем основание COB матрицы термопастой КПТ-8 и собираем радиатор с матрицей на винты и гайки М3:

Готовим крепежные элементы для радиатора, крепим на саморезы, и затем вклеиваем в заготовку плафона:

Переходим к изготовлению коленной стойки лампы. Напиливаем на распиловочном столе рейки шириной 30 мм и толщиной 10 мм:

Рисуем радиусы и шлифуем на шлифовальном мини-барабане:

Напиливаем шарнирные элементы в финальный размер:

На внутренних частях колен стойки решил разместить крепежные скобы для кабеля питания матрицы:

Склеиваем элементы:

В шарнирных элементах, через которые должен пройти кабель питания матрицы, сверлим отверстия под кабель:

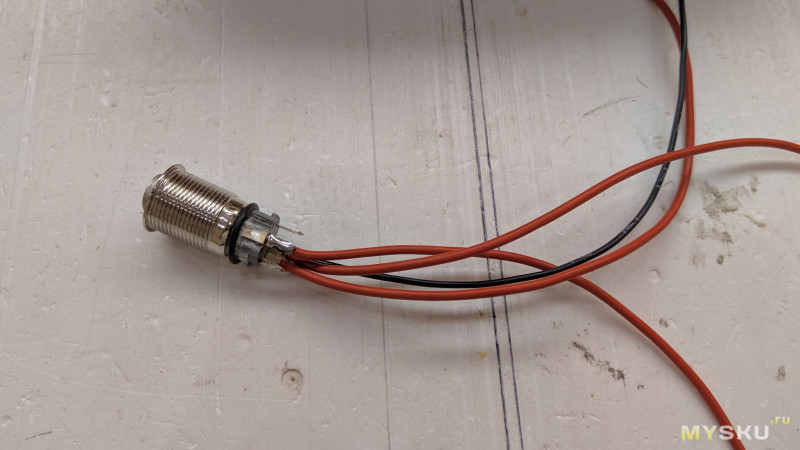

Сверлим отверстие под кнопку включения (16 мм)

Доделаем ручку для диммера. Необходимо сделать так, чтобы деревянную ручку можно было посадить на вал потенциометра. Решил сделать так.

Берем самую простую ручку потенциометра, обтачиваем данную ручку от лишних выпирающих элементов, а также высверливаем углубление в деревянной ручке сверлом 10 мм (пришлось доработать дремелем):

Устанавливаем временно в основание диммер, надеваем пластиковую ручку потенциометра на вал и готовим эпоксидный клей:

Заполняем отверстие в деревянной ручке клеем (без фанатизма), подкладываем мелкие шайбы (для формирования зазора), и быстро сажаем деревянную ручку на ответную пластиковую, застывает клей, у нас готова ручка:

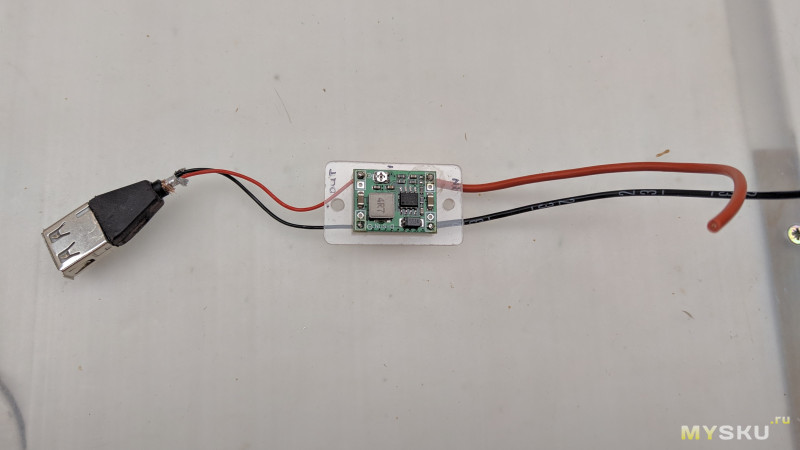

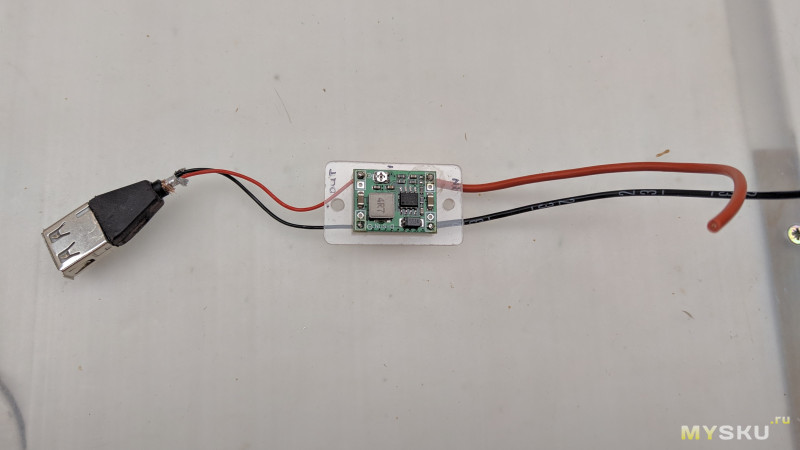

Разъем USB для зарядки гаджетов. Отрезал хвост от ненужного USB удлинителя, освободил от лишнего пластика, в промежуточном элементе из оргстекла сделал прорез и поставил на клей USB разъем:

Примеряем кнопку включения/выключения:

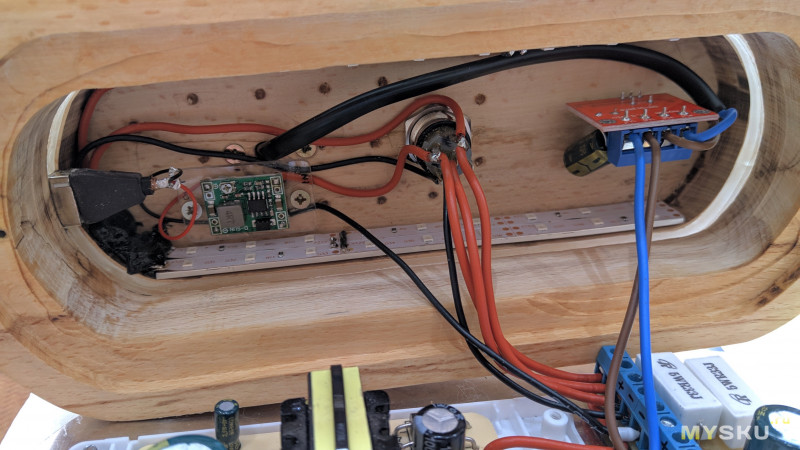

Перейдем к следующей бонусной части – подсветка основания. Ленту крепим на куски алюминиевого профиля-пластины:

С верхней частью основания разобрались, надо доделать нижнюю часть. У меня брусок для нижней части оказался на 10 мм толще чем было запланировано, я подумал, что основание и так высокое, и лишние 10 мм ему не к чему. Решил отпилить лишнее:

Готовим нижнюю крышку основания. Нижнюю крышку, конечно, хорошо бы было сделать из стали, вес придаст устойчивости лампе, но у меня на тот момент не было подходящего куска листового металла. Я решил сделать из того же алюминия:

Фрезеруем углубление в нижней части основания под новую крышку, а в крышке делаем крепежные отверстия:

Припаиваем DC-DC преобразователь к USB разъему:

Вставляем USB разъем и склеиваем две половины основания:

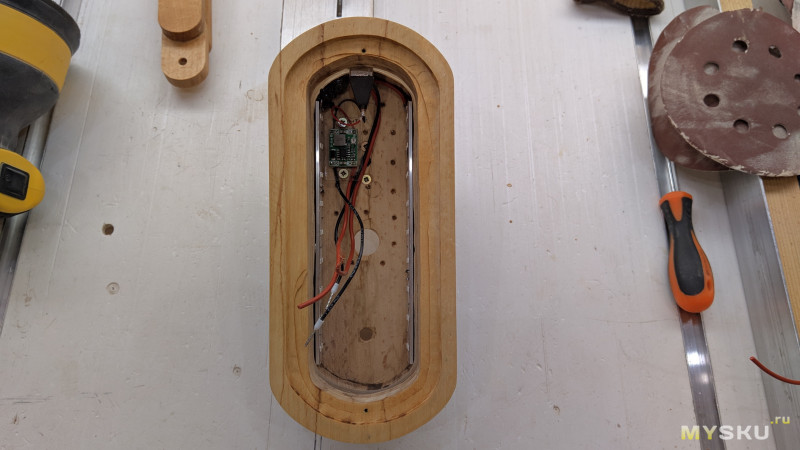

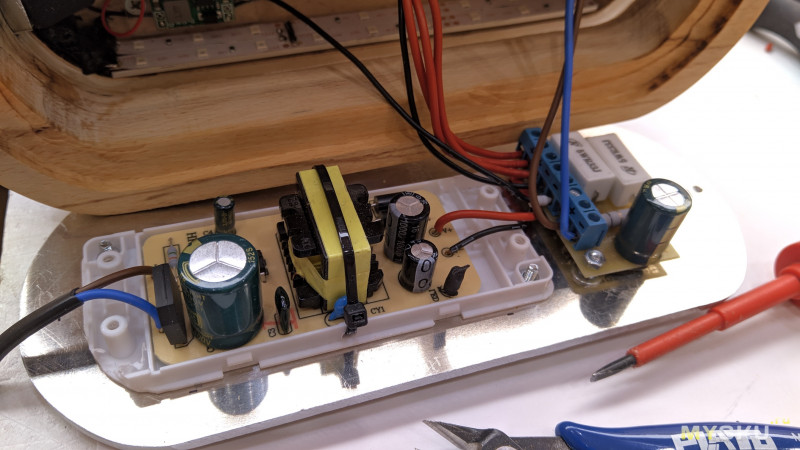

Собираем конструкцию и проверяем работу элементов:

Разбираем и покрываем маслом BELINKA:

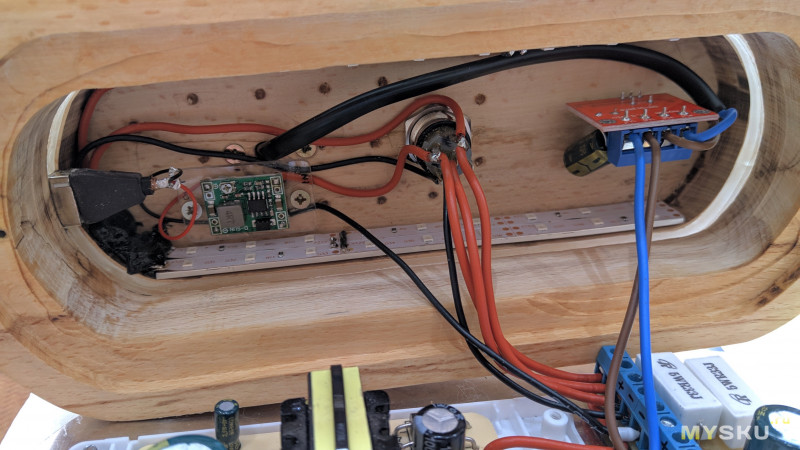

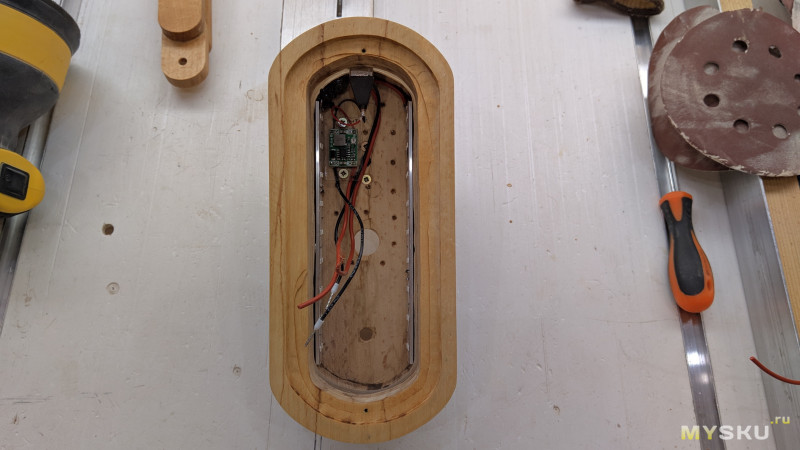

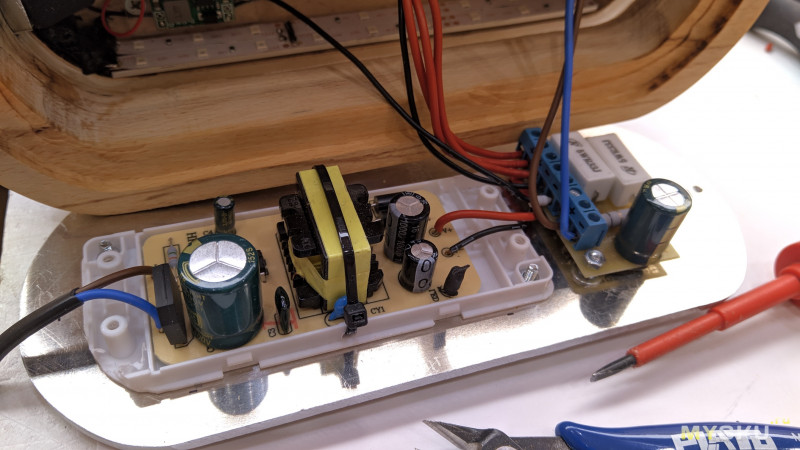

Начинаем собирать начинку лампы:

Изначально, для ограничения тока на COB матрицу я собрал схему на LM317 в качестве стабилизатора тока, но не учел падение напряжения 1,5 В на самой LM317, а COB матрица при напряжении ниже 12В еле светила. Схема не работала как ожидалось.

У меня был в запасе модуль DC-DC преобразователя на базе XL4015, им можно ограничить ток, но он нужен был для других поделок, и в итоге я решил добиться ограничения тока последовательным соединением матрицы с мощными резисторами.

Нашел в плате старого усилителя сабвуфера мощные резисторы 0.3 Ом, и соединив параллельно два резистора по 0.3 Ом и один 3 Ом (0,143 Ом), получил значение максимального тока потребления COB матрицы в 940-970 мА в зависимости от нагрева. Также дополнительно добавил конденсатор на 1000 мкФ 25В.

Не знаю на сколько это удачное решение, но пока работает.

Устанавливаем радиатор в плафон и заводим кабель питания матрицы через всю конструкцию лампы и в плафон, используем кабель ШВВП 2х0.75 черный:

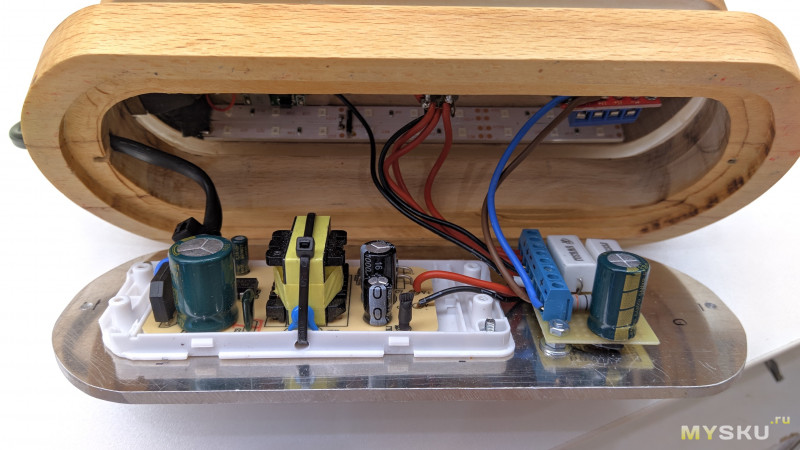

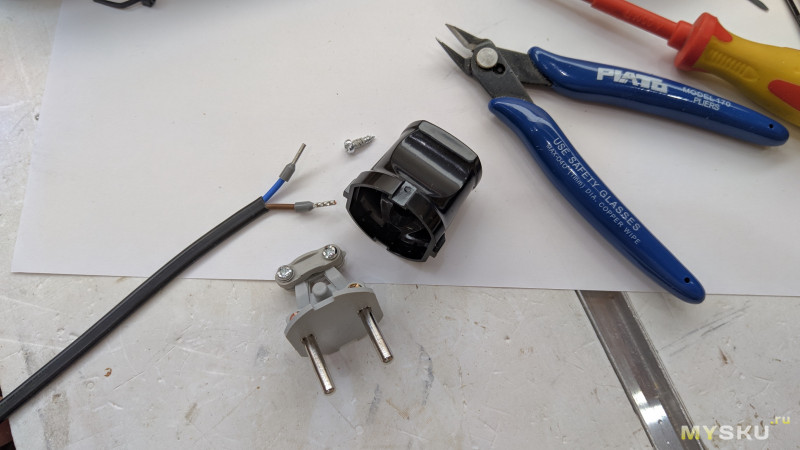

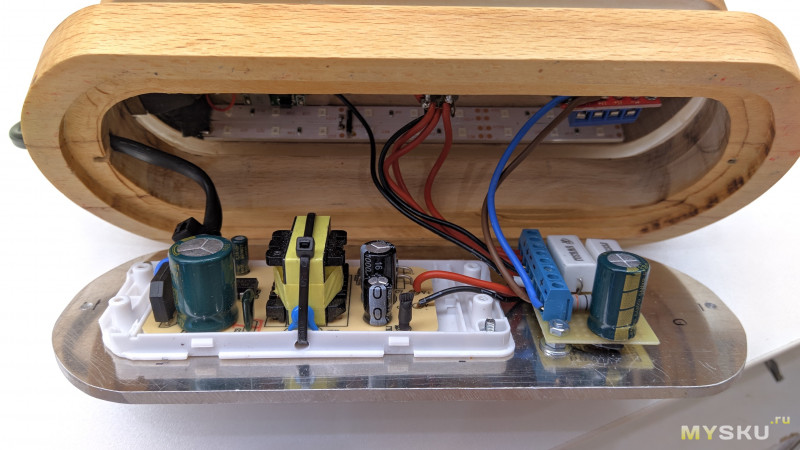

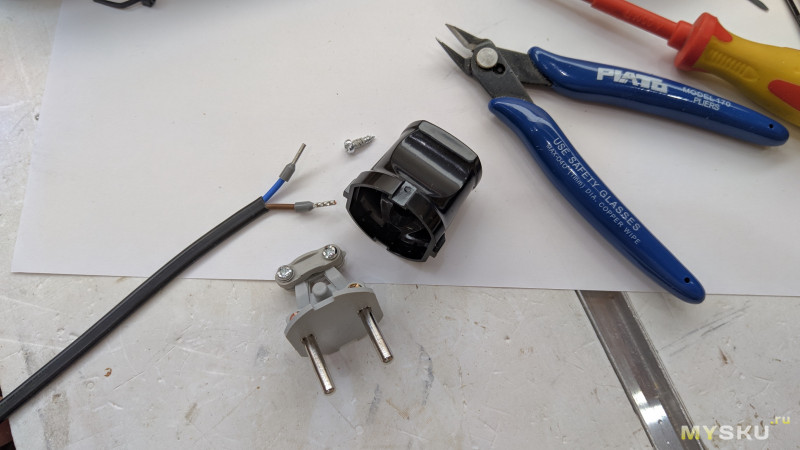

Устанавливаем все внутренние компоненты, делаем в задней части основания отверстие и заводим кабель питания от сети, ставим вилку:

В конструкции лампы остался один момент — ручки для винтов шарнирных соединений. Их мы будет изготавливать аналогично ручке диммера, но без конструирования дополнительных приспособлений.

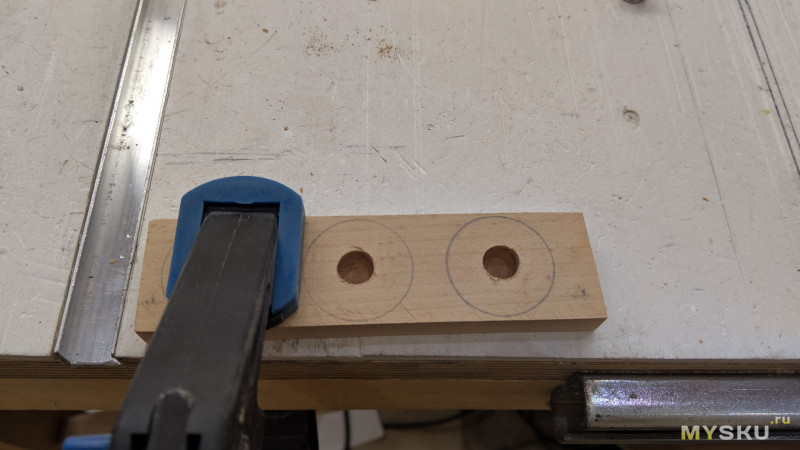

Делаем заготовку на три ручки и насверливаем отверстия 9мм:

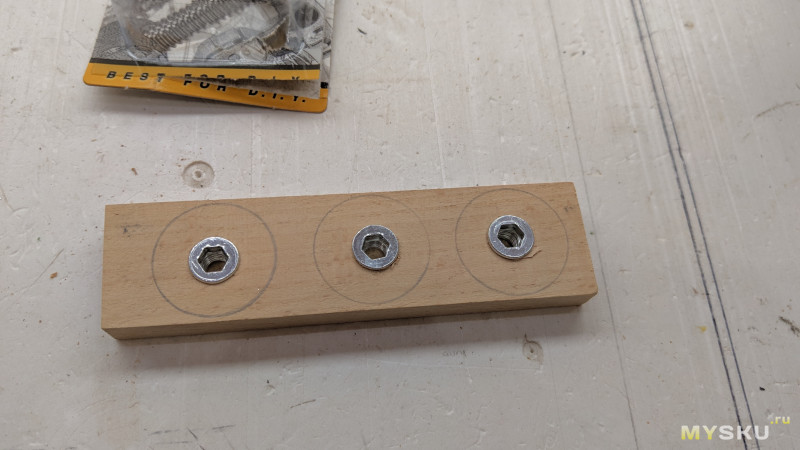

Берем мебельные резьбовые втулки с внутренней метрической резьбой М6 (купил в местном магазине крепежа) и вкручиваем их в заготовку:

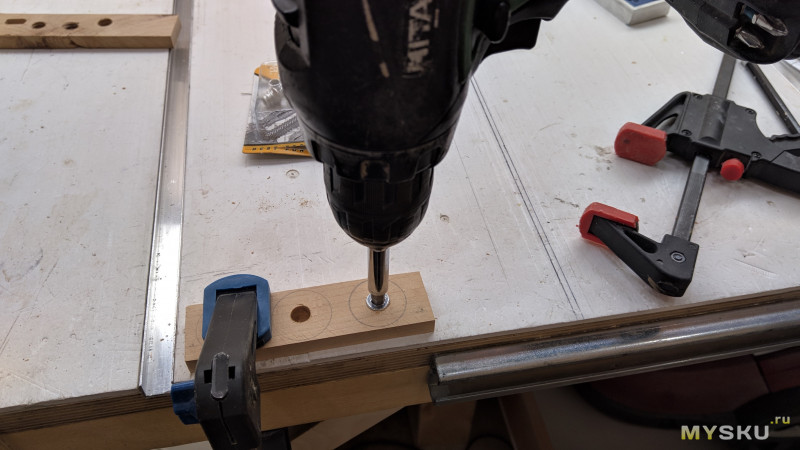

Пилим на три части, отрезаем углы, вкручиваем во втулку кусок шпильки М6 с гайкой, и отправляем в сверлильный станок:

Шлифуем, и затем делаем выемки с трех сторон для лучшего ухвата:

В качестве крепежа в шарнирах будут служить мебельные винты М6:

Покрываем новые ручки маслом и получаем готовое изделие:

Работа подсветки основания лампы:

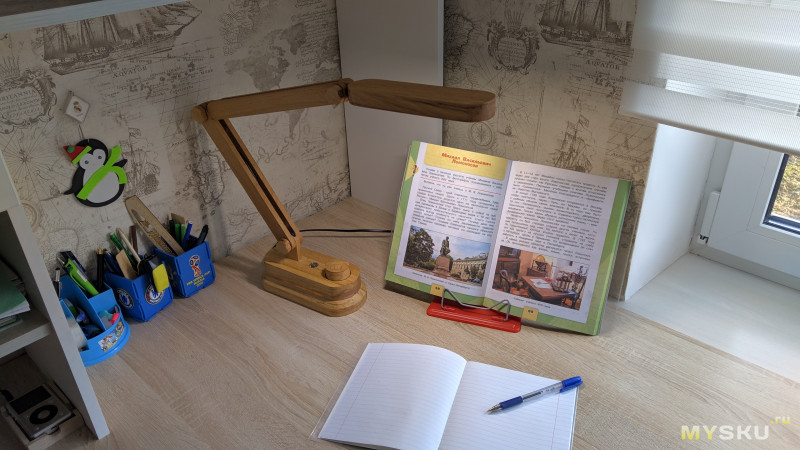

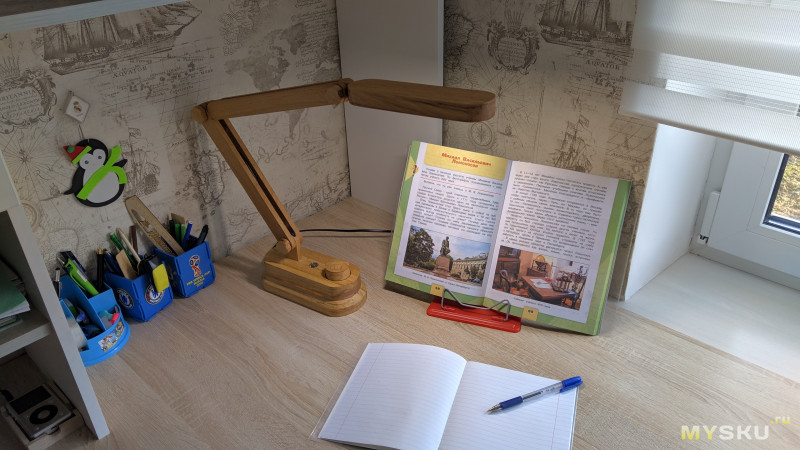

Ну и фото лампы на своем законном рабочем месте (на улице подмосковная январская погода :):

Заряжаем гаджеты. Зарядка работает всегда, независимо от того, включена кнопка питания или нет. Подсветка основания работает только с включенной кнопкой питания, и, при необходимости работы только подсветки, COB матрица выключается просто диммером.

Как обещал, сравнение светового потока новой DIY лампы с лампой BlitzWolf BW-LT1 Eye Protection 15W.

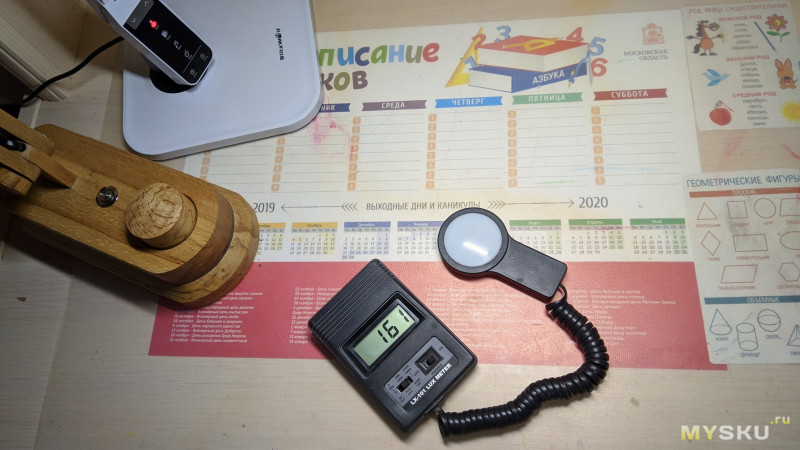

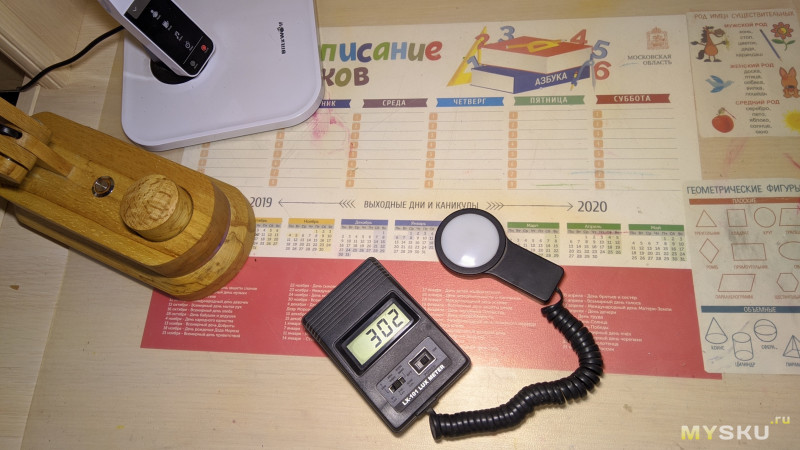

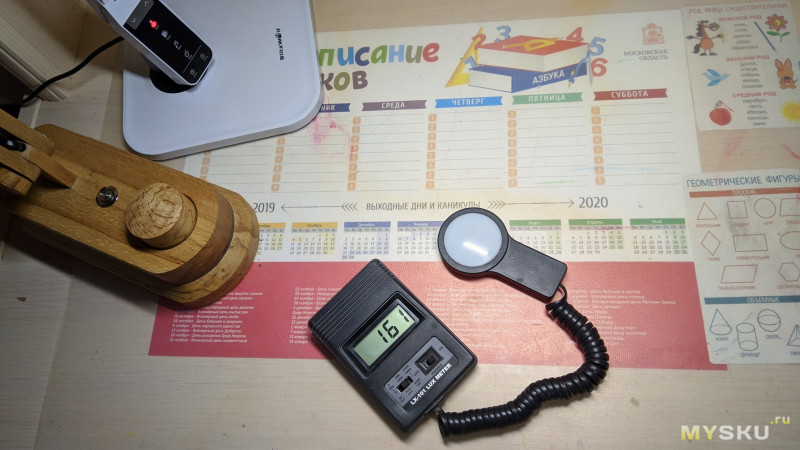

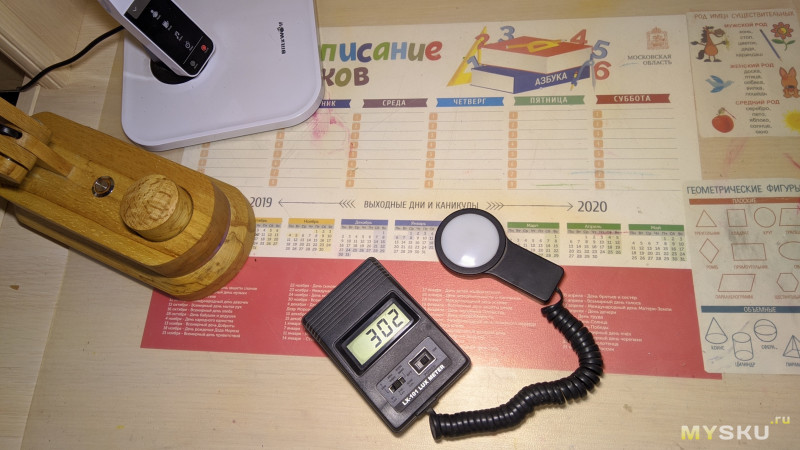

Перенес лампу на рабочий стол дочери, где уже обосновался BlitzWolf BW-LT1, выставил одинаковую высоту плафонов ламп относительно стола – 450 мм, лампу BlitzWolf BW-LT1 включил в режиме “READ”, в котором наблюдается максимальный световой поток лампы. Замерял простым люксметром LX-101, который был переведен в режим измерений Х10 Lux

Результат измерения освещенности рабочего места с лампой BlitzWolf BW-LT1 (1610 Люкс):

Результат измерения освещенности рабочего места с нашей DIY лампой (3020 Люкс):

Вполне неплохой результат!

Лампа отработала уже более месяца, все компоненты пока работают стабильно, пульсаций матрицы не замечено. Радиатор неплохо нагревается, но палец держит, отвод тепла видимо адекватный. Можно еще снизить температуру ограничив ток матрицы до 800 мА, но я тогда не хотел терять в показаниях светового потока, и, как видно, немного перестраховался.

Это была моя первая работа с буком, и, честно сказать, очень понравилось. Надо найти, где можно приобрести подобный материал (бук, дуб) для других проектов.

В комментариях очень приветствуется критика, особенно касательно выбранного решения по ограничению тока матрицы, насколько оно надежно и эффективно.

SketchUp модель настольной лампы на COB матрице

Желание сделать DIY лампу было давно, и не по причине острой необходимости, а больше из интереса к самому процессу. Изначально планировалось смастерить себе лампу в мастерскую, но в итоге получилось, что лампа делалась для сына, поэтому к первоначальной конструкции лампы добавилось пару бонусов.

Как всегда, в обзоре представлен подробный процесс изготовления и перечень всех используемых комплектующих, а также вариант изготовления цилиндрических ручек без токарного станка. В финале сравним полученное значение освещенности нашей самоделки с соответствующими показателями у достаточно известной (на данном ресурсе) настольной лампой от «волчьего» бренда.

ВВЕДЕНИЕ:

Идея сделать настольную лампу появилась тогда, когда после монтажа светодиодного освещения на кухне у меня остались обрезки светодиодных лент, и очень хотелось их куда-то приспособить. В то же время, на в общей ленте Pinterest постоянно попадались проекты DIY светильников и ламп, вполне несложных конструкций, которые очень хотелось повторить.

В ходе проработки проекта, а также чтении обзоров на Муське, идея применения светодиодных лент в качестве источника света для лампы была отвергнута, и было решено использовать мощные, но доступные COB матрицы для достижения более плотного светового потока.

Так как я планировал делать лампу изначально для мастерской, то предполагал сделать достаточно простую конструкцию, и как всегда из фанеры, которая сейчас также используется в процессе изготовления мебели для мастерской.

Но впоследствии, у меня появилось другое решение хорошего освещения рабочей зоны в мастерской, и настольная лампа в этом помещении стала менее актуальна.

Сын, для занятий за своим столом, пользуется настольной лампой BlitzWolf BW-LT1 Eye Protection 15W, отмечу, что очень достойная лампа. Дочь тоже пошла в школу, и ей также стала необходима новая лампа. Появилась идея попробовать сделать DIY настольную лампу, которая подойдет для нормального освещения детского рабочего стола, а если не устроит – купить опять же лампу от BlitzWolf. Так как сын детально следит за всеми моими работами, то он сразу заявил, что верит в успешность проекта и новая DIY лампа будет освещать его рабочее место, но, при этом, есть несколько требований и пожеланий:

- лампа должна иметь встроенную USB зарядку для телефонов и гаджетов (как у BlitzWolf);

- лампа должна иметь регулировку яркости и возможность работы в качестве ночника;

К этим двум позициям я подумал добавить пункт о наличии некоторой изюминки в нашей лампе, и решил внедрить в основание лампы дополнительную подсветку, красивого янтарного цвета.

Как всегда, сделал детальное проектирование новой лампы в SketchUp (ссылка на модель в конце обзора):

Так как у меня появился небольшой запас буковых, дубовых и грушевых брусочков, то было решено немного отойти от фанерного дизайна, и собрать конструкцию лампы из более благородных материалов, пока они есть. Вот таким виделся результат:

КОМПЛЕКТУЮЩИЕ:

Для изготовления нашей лампы были приобретены следующие компоненты:

— СOB матрица 12 Вт, с размерами 120мм х 36мм:

Ultra Bright 1300LM 12W COB LED Light Strip 12V DC for DIY Car Lights Work Lamps Home Bulbs 120*36MM COB Chip

Были заказаны две матрицы: 4200k – Natural white и 3000k Warm white, в итоге в лампу была установлена матрица 4200k.

Матрица светит как прожектор локомотива (посветил в глаза – долго наблюдал «зайцев»), и греется как силовая установка того же локомотива – необходим отвод тепла. В свободном режиме готова потреблять 1400-1450мА, но нормальный рабочий ток для для этой матрицы около 1000мА, соответственно для продолжительной работы и снижения температуры матрицы необходимо устройство ограничения тока.

— ИБП 12В 36Вт, такой же, какой я использовал в изготовлении светильника для аквариума (кстати, светильник в рабочем состоянии, водорослей нет):

DC12V 18W 36W 72W 100W Lighting Transformers High Quality LED Driver for LE

— Плата диммера, для регулировки яркости COB матрицы, потенциометр диммера с выключателем, что очень удобно для лампы:

Mini 5A 90W PWM 12V DC Motor Speed Controller Module DC-DC 4.5V-35V Adjustable Speed Regulator Control Governor Switch 24V

— Кнопка включения/выключения с фиксацией, диаметр корпуса 16мм, цвет подсветки кнопки — желтый:

16mm High-Head Self-locking Waterproof Metal Push Button Switch LED light 3V 5V 6V 12V 24V 110V 220V RED BLUE GREEN ORANGE

— Светодиодная лента для подсветки основания лампы, 2 метра, напряжение питания — 12В, цвет диодов – желтый:

DC 12V RGB LED Strip Light Waterproof SMD 2835 1 — 5 M 60LED/M RGB 12 V Led Strips Light Waterproof TV Backlight Living Room

— DC-DC преобразователь на MP1584, c выставленным напряжением питания 5,0В в качестве зарядки для телефона и гаджетов.

1PCS Great IT power module Adjustable MP1584EN DC DC 3A power step-down descending output module 12 v9v5v3 LM2596 24V

ИЗГОТОВЛЕНИЕ И СБОРКА ЛАМПЫ:

Конструкция лампы включает в себя:

- основание лампы, которое в свою очередь состоит из двух половинок, разделенных элементом из оргстекла, через которое будет осуществлена декоративная подсветка;

- стойка лампы, двухколенная из сдвоенный реек с шарнирными элементами;

- плафон лампы, с установленной в нем COB матрицей на самодельном алюминиевом радиаторе;

Для изготовления составных частей лампы были подобраны следующие брусочки из бука:

Из ранее подготовленной модели распечатываем на принтере бумажные шаблоны двух половинок основания лампы:

По бумажному шаблону переносим контуры на небольшие куски оргстекла, которые будем использовать как жесткие шаблоны для работы обгонной фрезой с подшипником:

Обтачиваем наши жесткие шаблоны. Купил для своего самодельного сверлильного станка шлифовальный мини-барабан, мелкие детали легко обрабатывать (надо сделать такой же большой):

Получаем два шаблона для половинок основания, для нижней половины получился неполный шаблон, будем его переставлять на противоположную сторону. В шаблонах сделал отверстия для крепления саморезами к заготовке:

Ставим шаблон, предварительно немного отпиливаем углы, закрепляем к столу и по шаблону проходимся ручным фрезером обгонной фрезой, делаем радиусы:

Ставим фрезер в импровизированный фрезерный стол со стильным дизайнерским орнаментом, ставим новую конусную фрезу, и аккуратно, в несколько заходов снимаем фаску по периметру нижней половины основания:

Похожую операцию, но без снятия фаски и по полноценному шаблону делаем для верхней половины основания:

В нижней части основания нам необходимо полностью вырезать сердцевину заготовки. Лобзиком выходило не очень хорошо, бук твердый материал, пилка лобзика очень сильно перегревалась. Фрезеровать тоже длительный процесс, и я в итоге решил просто высверлить сердцевину сверлом форстнера на сверлильном станке в несколько заходов:

После, немного дорабатываем лобзиком и фрезером:

Теперь для верхней половины основания необходимо изготовить ручку управления диммером. У меня нет токарного станка, и я решил пойти следующим путем.

Выпиливаем заготовку для будущей ручки диммера:

Нашел в ящиках с всяким крепежем и деталями вот такую шайбу с углублением (даже не помню от чего она) с зубчатым центральным отверстием. В него отлично входит мебельный винт М8 с его квадратным профилем у основания:

Шлифуем головку винта, чтобы он не выпирал из углубления шайбы:

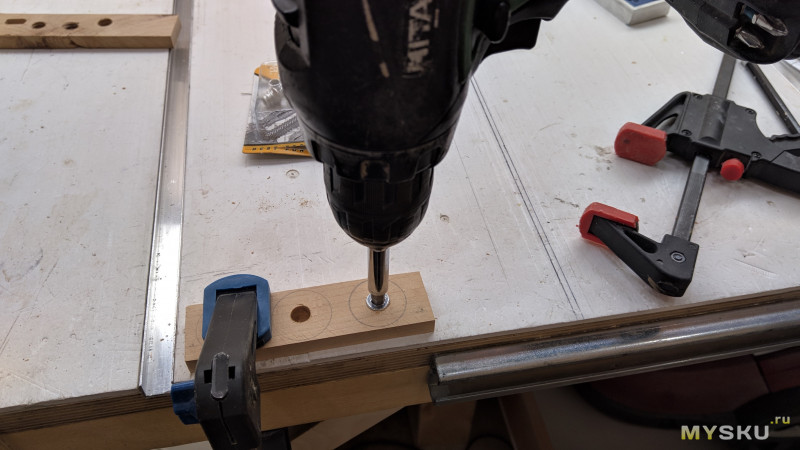

Сверлим три отверстия по окружности шайбы:

Вставляем винт в шайбу и фиксируем эпоксидным клеем:

Ставим нашу конструкцию в дрель и проверяем биение: оно минимальное и на конечном результате не скажется, но в любом случае включаем дрель и подшлифуем нижнюю плоскость шайбы:

Крепим заготовку нашей ручки к полученной конструкции саморезами, и вставляем в патроны сверлильного станка, предварительно отпилив углы:

Включаем сверлильный станок, и черновую обработку заготовки делаем с помощью УШМ и шлифовального круга:

После завершения черновой обработки берем кусок ровной фанеры, на двойной тонкий скотч клеим наждачную бумагу, упираем полученный шлифовальный брусок в колонну сверлильного станка (для контроля перпендикулярности относительно заготовки), включаем дрель и шлифуем нашу ручку. Нижнюю часть ручки шлифовал просто наждачной бумагой для придания округлой формы:

Получилась вот такая ручка:

Теперь необходимо сделать углубление для ручки в верхней половине основания. Для вытачивания контура окружности углубления использовал сверло-баллеринку, глубина сверления – 5мм. Очень страшно, небольшая ошибка – и можно запороть заготовку, а их у меня из бука мало:

Материал внутри контура выбираем фрезером с пазовой фрезой:

Вот так ручка в итоге сидит в верхней половине основания:

Далее переходим к изготовлению промежуточного элемента для двух половин основания. Делаем его из ранее подготовленного шаблона из оргстекла. Чертим и вырезаем середину, шлифуем:

В верхней половине основания нам надо также выфрезеровать сердцевину, но не на полную глубину:

Склеиваем промежуточный элемент из оргстекла и верхнюю половину основания на цианакрилатный клей Cosmofen Cosmo CA 500.200. Предварительно я сделал тестовое соединение из обрезков, отбил только молотком, оргстекло перед склейкой необходимо зашкурить:

Перейдем к изготовлению плафона. Отпиливаем в размер заготовку, клеим шаблон, так же как и с основаниями лампы, и фрезеруем:

Фрезером выбираем в заготовке углубление, куда будем устанавливать COB матрицу:

Так как COB матрица греется как утюг, и требует дополнительно радиатор для отвода тепла, а в наличии его не было, то было решено его изготовить самостоятельно из алюминиевых профилей и листов, что были у меня в наличии.

Отрезаем кусок алюминиевого листа толщиной 4мм:

Вырезаем и шлифуем в размер углубления, а также берем алюминиевый П-образный профиль 10х10х1:

Рассверливаем в алюминиевом основании COB матрице крепежные отверстия под винты М3 (изначально они под М2):

Отмечаем и насверливаем отверстия в элементах радиатора:

Обильно мажем основание COB матрицы термопастой КПТ-8 и собираем радиатор с матрицей на винты и гайки М3:

Готовим крепежные элементы для радиатора, крепим на саморезы, и затем вклеиваем в заготовку плафона:

Переходим к изготовлению коленной стойки лампы. Напиливаем на распиловочном столе рейки шириной 30 мм и толщиной 10 мм:

Рисуем радиусы и шлифуем на шлифовальном мини-барабане:

Напиливаем шарнирные элементы в финальный размер:

На внутренних частях колен стойки решил разместить крепежные скобы для кабеля питания матрицы:

Склеиваем элементы:

В шарнирных элементах, через которые должен пройти кабель питания матрицы, сверлим отверстия под кабель:

Сверлим отверстие под кнопку включения (16 мм)

Доделаем ручку для диммера. Необходимо сделать так, чтобы деревянную ручку можно было посадить на вал потенциометра. Решил сделать так.

Берем самую простую ручку потенциометра, обтачиваем данную ручку от лишних выпирающих элементов, а также высверливаем углубление в деревянной ручке сверлом 10 мм (пришлось доработать дремелем):

Устанавливаем временно в основание диммер, надеваем пластиковую ручку потенциометра на вал и готовим эпоксидный клей:

Заполняем отверстие в деревянной ручке клеем (без фанатизма), подкладываем мелкие шайбы (для формирования зазора), и быстро сажаем деревянную ручку на ответную пластиковую, застывает клей, у нас готова ручка:

Разъем USB для зарядки гаджетов. Отрезал хвост от ненужного USB удлинителя, освободил от лишнего пластика, в промежуточном элементе из оргстекла сделал прорез и поставил на клей USB разъем:

Примеряем кнопку включения/выключения:

Перейдем к следующей бонусной части – подсветка основания. Ленту крепим на куски алюминиевого профиля-пластины:

С верхней частью основания разобрались, надо доделать нижнюю часть. У меня брусок для нижней части оказался на 10 мм толще чем было запланировано, я подумал, что основание и так высокое, и лишние 10 мм ему не к чему. Решил отпилить лишнее:

Готовим нижнюю крышку основания. Нижнюю крышку, конечно, хорошо бы было сделать из стали, вес придаст устойчивости лампе, но у меня на тот момент не было подходящего куска листового металла. Я решил сделать из того же алюминия:

Фрезеруем углубление в нижней части основания под новую крышку, а в крышке делаем крепежные отверстия:

Припаиваем DC-DC преобразователь к USB разъему:

Вставляем USB разъем и склеиваем две половины основания:

Собираем конструкцию и проверяем работу элементов:

Разбираем и покрываем маслом BELINKA:

Начинаем собирать начинку лампы:

Изначально, для ограничения тока на COB матрицу я собрал схему на LM317 в качестве стабилизатора тока, но не учел падение напряжения 1,5 В на самой LM317, а COB матрица при напряжении ниже 12В еле светила. Схема не работала как ожидалось.

У меня был в запасе модуль DC-DC преобразователя на базе XL4015, им можно ограничить ток, но он нужен был для других поделок, и в итоге я решил добиться ограничения тока последовательным соединением матрицы с мощными резисторами.

Нашел в плате старого усилителя сабвуфера мощные резисторы 0.3 Ом, и соединив параллельно два резистора по 0.3 Ом и один 3 Ом (0,143 Ом), получил значение максимального тока потребления COB матрицы в 940-970 мА в зависимости от нагрева. Также дополнительно добавил конденсатор на 1000 мкФ 25В.

Не знаю на сколько это удачное решение, но пока работает.

Устанавливаем радиатор в плафон и заводим кабель питания матрицы через всю конструкцию лампы и в плафон, используем кабель ШВВП 2х0.75 черный:

Устанавливаем все внутренние компоненты, делаем в задней части основания отверстие и заводим кабель питания от сети, ставим вилку:

В конструкции лампы остался один момент — ручки для винтов шарнирных соединений. Их мы будет изготавливать аналогично ручке диммера, но без конструирования дополнительных приспособлений.

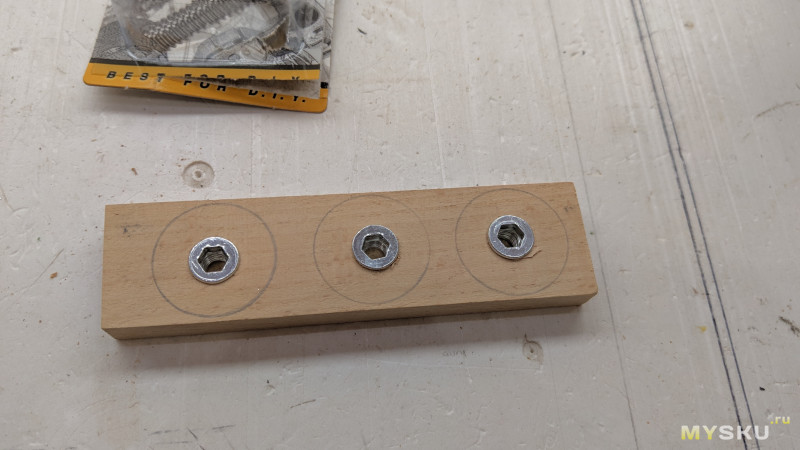

Делаем заготовку на три ручки и насверливаем отверстия 9мм:

Берем мебельные резьбовые втулки с внутренней метрической резьбой М6 (купил в местном магазине крепежа) и вкручиваем их в заготовку:

Пилим на три части, отрезаем углы, вкручиваем во втулку кусок шпильки М6 с гайкой, и отправляем в сверлильный станок:

Шлифуем, и затем делаем выемки с трех сторон для лучшего ухвата:

В качестве крепежа в шарнирах будут служить мебельные винты М6:

Покрываем новые ручки маслом и получаем готовое изделие:

Работа подсветки основания лампы:

Ну и фото лампы на своем законном рабочем месте (на улице подмосковная январская погода :):

Заряжаем гаджеты. Зарядка работает всегда, независимо от того, включена кнопка питания или нет. Подсветка основания работает только с включенной кнопкой питания, и, при необходимости работы только подсветки, COB матрица выключается просто диммером.

ТЕСТИРОВАНИЕ:

Как обещал, сравнение светового потока новой DIY лампы с лампой BlitzWolf BW-LT1 Eye Protection 15W.

Перенес лампу на рабочий стол дочери, где уже обосновался BlitzWolf BW-LT1, выставил одинаковую высоту плафонов ламп относительно стола – 450 мм, лампу BlitzWolf BW-LT1 включил в режиме “READ”, в котором наблюдается максимальный световой поток лампы. Замерял простым люксметром LX-101, который был переведен в режим измерений Х10 Lux

Результат измерения освещенности рабочего места с лампой BlitzWolf BW-LT1 (1610 Люкс):

Результат измерения освещенности рабочего места с нашей DIY лампой (3020 Люкс):

Вполне неплохой результат!

ЗАКЛЮЧЕНИЕ:

Лампа отработала уже более месяца, все компоненты пока работают стабильно, пульсаций матрицы не замечено. Радиатор неплохо нагревается, но палец держит, отвод тепла видимо адекватный. Можно еще снизить температуру ограничив ток матрицы до 800 мА, но я тогда не хотел терять в показаниях светового потока, и, как видно, немного перестраховался.

Это была моя первая работа с буком, и, честно сказать, очень понравилось. Надо найти, где можно приобрести подобный материал (бук, дуб) для других проектов.

В комментариях очень приветствуется критика, особенно касательно выбранного решения по ограничению тока матрицы, насколько оно надежно и эффективно.

SketchUp модель настольной лампы на COB матрице

Самые обсуждаемые обзоры

| +29 |

757

28

|

| +125 |

4241

57

|

| +74 |

2494

41

|

| +82 |

3341

53

|

А плата для юсб нет. Она шумная и греется как утюг, лучше взять что то такое

https://aliexpress.ru/item/item/32955045499.html

Главные плюсы это QC и неплохой ток на выходе при напряжении 5в, а так же в целом не сильный нагрев.

За обзор плюс, само собой.

ИМХО, какая-то она неустойчивая…

На продажу не думали делать, а то лампа нужна настольная?

Если уж делать из дерева, то делать финишную обработку не в виде «пропитал маслом», а реально шлифовка-пропитка-полировка-лак-полировка. При этом это крайне трудоемкая операция. На шлифовку адекватную нужны несколько шаблонов для линейной шлифки типа таких. Пропитка губкой качественной с хорошим дозированием масла. Полировка первой стадии тоже выбрать материал, взять там 80мм тарелку и использовать что-то эргономичнее шуруповерта. Лак тоже выбрать, потом разбавить взять и все это стоит дорого, если не брать по 10-20 литров, а срок годности у них очень небольшой. И финишная полировка тоже надо несколько видов полироли, смотря сколько слоев лака нанесено. И лак наносят краскопультом, а это автоматически компрессор, пистолет мыть не в условиях гаража хрен вымоешь и все воняет и грязно будет.

Вот тогда дерево смотрится шикарно, практически как эпоксидка, только безопасная без стирола.

А не мелкосерийное производство, а именно для души, — так хватает чего делать. Стол в первую очередь, полки, шкаф, кровать чуть сложнее, да даже разделочную доску квадратиками на рейсмусе — вот это все не имеет аналогов или стоит очень дорого за эквивалентные материалы. Но не настольная лампа :)).

дерево б вам скрутило в дудочку

Единственное, я бы всё-таки теплоотвод светодиодной матрицы вывел наверх, внешний вид немного пострадает, зато радиатор будет эффективнее отводить тепло в воздух, но это просто мое мнение, тепловой расчет я не проводил.

Сомнительное решение запихнуть радиатор в замкнутое деревянное пространство. Это все равно что без него собрать, эффект будет тот же.

P.S. Отличный проект, плюсы.

Теоретик по коэф тепллпроводности, блин! Не дай Бог, поручить такому проект.

Радиатор будет выполнять свою роль тока тогда, когда будет возможность отдвать тепло, физически оно должно улетучиваться вверх, а не аккумулироваться, превращаясь в ту самую подошву утюга.

P.S. Мы ещё и не то могём!!!

Только скучно всё это, от такой жизни будет максимум задница от дивана чесаться, а бывает у людей руки чешутся, и надо этот зуд куда-то реализовать, кто как поступает, у меня в этот раз получилась деревянная лампа.

похоже что так

Работа грандиозная, плюс автору!

Вся остальная поверхность радиатора сверху, закрытая деревянным корпусом, НЕ работает.

Ситуацию спасает крайне низкое тепловое сопротивление светодиода.

Попробуйте проверить температуру светодиода на подошве: если 80 градусов или выше, то не есть гуд.

Ну а работа с деревом — конечно супер.

Я правда думал, что возможно стоит сделать отверстия в верхней плоскости плафона. Можно было придумать геометрически интересный рисунок из отверстий, но после испытаний в таком виде я решил сверление отложить. Проверю точные значения температуры.

При максимальной степени освещения 3000 Люкс температура подошвы составляет 81-83 град.

При уменьшении диммером освещенности до 2700 Люкс температура подошвы падает до 63-66 градусов.

По сути можно еще немного уменьшить максимальный ток, степень освещенности особо не изменится, а температура уйдет вниз, с другой стороны можно дальше продолжать проводить ресурсные испытания :)

Можно дальше играть в значение и трактовку слов, в принципе это можно делать бесконечно, правда именно так вот времени на что-то другое и не остаётся.

говорят же что нынешняя молодежь не может телефоном с диском набора пользоваться, не умеет. прогресс мать его.

а так, браво. и инструмент и результат.

upd по поводу кнопок этих. Купили на работе такие — заявлено 5 А 220 В. Но глядя какая там микрушка стоит как вы мышке компьютерной. отложили всю коробку до лучших времен. не нашли пока применения. Не внушает надежность. Почему я это написал. В дешевых бп при включении бросок тока. кнопка может сдохнуть быстро.

Радиатор — 250 кв.см (вместе в кругляком), установка вертикальная, чтобы «работала» конвекция.

Мощность СД 10Вт (3шт*3,3Вт в параллель для уменьшения теплового сопротивления кристалл-радиатор)

Расчётные формулы площади радиатора (ссылка на ixbt)

S= S1 * P,

где

S — площадь радиатора, кв.см

S1 — площадь радиатора, необходимая для рассеивания 1 Вт, кв.см/Вт

P — рассеиваемая мощность, Вт

S1 = 1200 /dT,

где

dT — разница температур радиатора и окружающей среды, К

Для радиатора на фото выше:

S1 = 250/10 = 25 (кв.см/Вт)

dT = 1200/25 = 48 (град)

Температура радиатора = 22 (в помещении) + 48 = 70 (градусов)

Т.е. всего на 10 градусов ниже предельной температуры на подошве для данного типа светодиодов.

как следствие, жуткий перегрев кристаллов СД

и быстрый выход из строя СДЛ

для тех, кому интересно

см. форум IXBT — Бытовая техника — Светодиодные лампы для дома и офиса (часть 4),

где народ пытается найти самую надёжную СДЛ для своего дома

к сожалению, безуспешно

Раньше у меня было много разношерстных LED светильников. Сейчас весь этот хлам убрал и везде сделал GX53 цоколь. Если лампа выходит из строя или допустим яркость падает просто меняю лампу и не нужно ничего паять как в случае замены диода. Подобный светильник тоже если и делал бы, то тоже под GX53.

Кстати, на днях закончил самодельную фанерную ленточную пилу, будет ли интересно кому-нибудь? Могу запилить обзор.

Если Вы врач-офтальмолог, то был бы рад, если бы Вы дали профессиональные рекомендации, если просто так, то обычно всё-таки принято аргументировать сказанное/написанное, а не заставлять из себя вытягивать аргументацию, хотелось бы больше информации.

Опять же я не слышал о негативном влиянии лампа накаливания на зрение. И пока что самым существенным недостатком обычных ламп накаливания, который упоминался на этом сайте в обсуждениях, была температура. Мол металлический абажур нагревается и дитятко обожжется. Но я так понял что это была скорее шутка, т.к. обжечься там физикобиологически невозможно.

В итоге я применяю банальную обывательскую логику и использую решение проверенное несколькими поколениями людей — обычную лампу накаливания. А эксперименты над своими детьми пусть ставят другие. Плохо только что экспериментаторы не спрашивают разрешения у детей, прежде чем ставить свои эксперименты.

Считаю, что это не так, ничего общего у спектра термоядерной реакции и нагретой проволочки нет. Надеюсь это Ваше утверждение обосновано, а не из серии ОБС. С удовольствием посмотрел бы на Ваши аргументы в пользу этой теории.

Гораздо больше поколений использовало лучину и свечи, рекомендую довериться 2-3-тысячелетнему опыту, а не столетнему :-)

Опять демагогия. У вас без нее ничего не получается, хотя, безусловно, в ней вы сильны. Радует что хотя бы на личности перестали переходить.

По сути хоть что-то можете написать? Если для этого вам придется хоть немного изучить тему, буду считать свою миссию выполненной )))

Стало легче? А теперь расскажите какие другие источники света ближе к солнечному.

Обоснуйте его пожалуйста!

Давайте сначала разберемся с этим вопросом, возможно, в процессе самообразования, вы сами поймете, какие другие источники света ближе к солнечному :-)

У нас говорят «давайте без давайте». Особой необходимости спрашивать у меня разрешения на это я не вижу. Хотите разбираться — разбирайтесь, я не против.

Я сказал что свет от светодиодных и энергосберегающих источников света имеет особенности (известные и возможно неизвестные), при этом я считаю что они могут негативно воздействовать на здоровье человека. И моих знаний недостаточно чтобы быть уверенным в обратном, потому я предпочту использовать лампы накаливания.

Что было до ламп накаливания и как он связано со слепотой, предлагаю, изучить вам, если это вам так интересно. Мне не интересно.

Однако же используя ваш же прием, могу сказать что случаи слепоты в предшествующие периоды были обусловлены сифилисом. Или выкалыванием глаз. В зависимости от ситуации.

А до этого «миллионы лет» были костры, лучины и факелы… К ним нас тоже «эволюция адаптировала». Луна и молнии (белого цвета) — не в счет, они адаптированы только для вампиров…

Улучшить отвод тепла от «головы» лампы можно путём изготовления отверстий по периметру, в плоскости выфрезерованного основания под СОВ матрицу.

Вот, немного коллега опередил:

Я тут раздобыл кусок листовой стали толщиной 4мм, сделаю по шаблону алюминиевой крышки основания новую крышку из стали, вес значительно увеличится.

Отвод тепла пока не так меня волнует, проще будет еще немного ограничить ток, при незначительном падении и так высокой степени освещенности, при 800-850 мА матрица вообще перестает активно греться, поэтому если будут проблемы с этой матрицей, заменю на другую такую же и уменьшу немного ток.

ЗЫ. У меня в старой советской лампе чугунный круг на круглом основании. Вот это, я понимиаю, устойчивость! Крути как хочешь, — не свалишь! )

У вашей лампы при ее то высоте и ширине основания поперечной устойчивости вообще нет. Лампы не просто так, на кронштейны к столу прикручивают, либо тяжелые или круглые основания делают. Уверяю вас, это не для того, чтобы лампу как грушу использовать. )) Да и вы, нехватку устойчивости сразу после изготовления почувствовали. Не зря же хотите прилепить 4мм стальную пластину. Только устойчивости лампы, это мало поможет. Вам правильно намекают. Ваше основание изначально не правильно спроектировано. Рюшечки-подсветочки на основании, это конечно хорошо, мило даже. Но лампа должна быть функциональна и не опасна в эксплуатации. И не должна опрокидываться от дуновения ветерка. ) А уж детям, я бы такую точно не поставил!

И не вы первый изобрели лампу с подставкой. «Все изобретено до нас» © И подставки ламп тоже. )

Крайне неудачная, я бы сказал не грамотная, в этом отношении, у вас конструкция. Извините, уж говорю, как есть. Столько трудов и впустую. Лампа от сквозняка на бок, не падает?

ЗЫ. По поводу охлаждения светодиодов, я бы аккуратно вывел почти всю пластину радиатора наверх. И не обязательно по всей ширине и длине. Тем более фрезер у вас есть. Можно все сделать красиво. Наклейте термоклеем небольшую полоску на радиатор (думаю медь очень будет гармонировать с буком) и выведете ее в верхнюю часть плафона лампы заподлицо с деревом, повторив контуры плафона.

Стальную пластину хочу поставить потому, что если лампу наклонить сильно вперед, то она начинает клевать. Хотя в таком положении лампа и не используется, но если вдруг будет необходимо, то надо её к этому моменту подготовить.

С охлаждением проблем не испытываю, будет напрягать, сверлить точно не буду, понижу немного ток.

Обе ситуации зачастую возникают из отсутствия необходимых исходных данных, учета или неучета влияющих внешних и прочих факторов.

Мне приходилось сталкиваться с ситуациями, когда конструкторский отдел или технический комитет говорил, что так работать точно не будет, даже нечего обсуждать, но так складывались обстоятельства, что по другому в данный момент не сделаешь, и в итоге, и к своему и всеобщему удивлению, оказывается, вопреки всему работает, и начинается анализ «почему и что не учли».

Нужен доступ окр. воздуха снизу и сверху, чтобы «заработала» конвекция.

Тогда точно поможет. А то ребра то радиатора вдоль расположены и эти ваши дыры «как мертвому припарка».

Упирался автор в просчете, пока по совету сам не убедился в перегреве матрицы (81-83 град.)

А писал то как :

А посмотреть можно у любого брендового, например CREE

Поскольку вряд ли китайцы изобрели что-то свое новое в светодиодах, тем более за 2$.

Там все измерения при Т 85град.

Не думаю что у китайчатины этот параметр близок.

И вообще, чем ниже температура, тем дольше проживет.

Так что убедился-неубедился, а факт остается фактом. Под замену пойдет через год точно. Если не раньше.

Ну, и как обычно:-ор безруких, и редкие всхлипы здравых постов. Что и привычно.

посветил в глаза – долго наблюдал «зайцев»

Да вы, батенька, экстремал!!!

Но ну нафиг, я лучше куплю готовую лапму. Чем вот так собирать свою. Это и инструмент нужен и место.

Но вы молодец. Хорошо когда руки откуда надо растут. И я так понимаю это лампа сделана не из необходимости, а для удовольствия. Что можно сказать бесценно.

Ps: а что за фанерный квадрат вставлен в основании сверлильного станка? Каково его назначение?

По температуре, лампа от значительной температуры пока не страдает, отработала месяц в ежедневном режиме. Сверлить точно не хочу, будут проблемы — понижу ток до 800-850 мА, температура будет в районе 50-60 град., можно будет и забыть про вопрос. В принципе я и сейчас уже начинаю забывать.

Сменный упорный квадрат, его можно крутить и получать опять под сверлом сплошную плоскость.

в том

гробCOB-у твоя зарплата»(в LED матрицах тоже есть золотые проводочки, а про теплоизоляцию деревяшками уже говорили).

«Издержки профессии. Сын гробовщика на уроке труда оббил скворечник бархатом.»Даже это изделие, где металл к металлу, сдохло через 6 лет из-за принципиальной ущербности COB и высокой плотности теплового потока:

forum.ixbt.com/topic.cgi?id=48:11515:1123#1123

А отдельно стоящие фирменные светодиоды 1Вт на чистом металле и 10 лет живут.

Например, такими

А вот если пошло как хобби — ну, к тому времени и опыт появится и хотелки сформируются…

в юности проходил практику в столярном цеху- там молодеж посылали некондицию сортировать и складировать. там и попадались бук, дуб, листвянка и тд.

В первую очередь вопрос в cri, какой он у безродного диода с Али? Может лучше второй блицвольф купить и начинку из него взять?

Во вторую радиатор без конвекции, не страшно просто диод деградировать будет в разы быстрее чем мог бы.

У кри в даташитах видел что зависимость экспоненциальная и 60 градусов отличались от 80 в разы по скорости деградации кристалла.