Самодельный 3D принтер на шаговиках от матричного принтера

Всем доброго времени суток! В комментариях к этому обзору пообещал сделать обзор на свой 3D принтер c кинематикой CoreXY на шаговиках от матричного принтера. Кому интересно, прошу пожаловать под кат.

Для начала немного предыстории появления данной поделки:

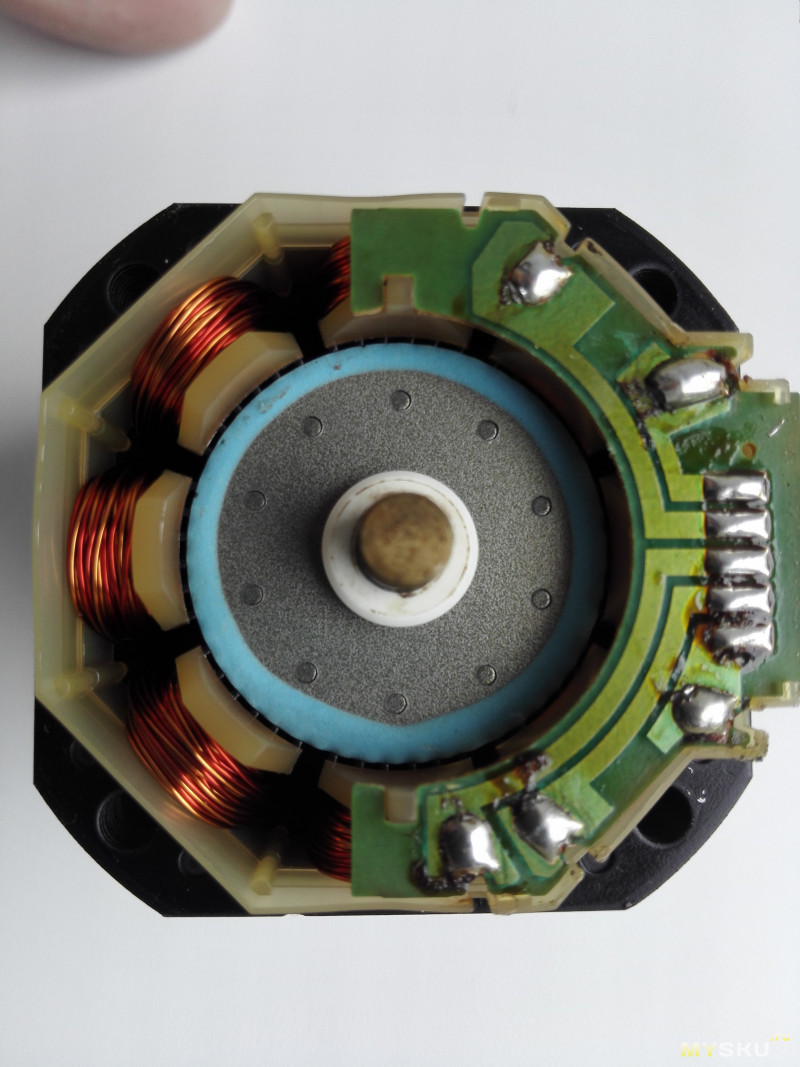

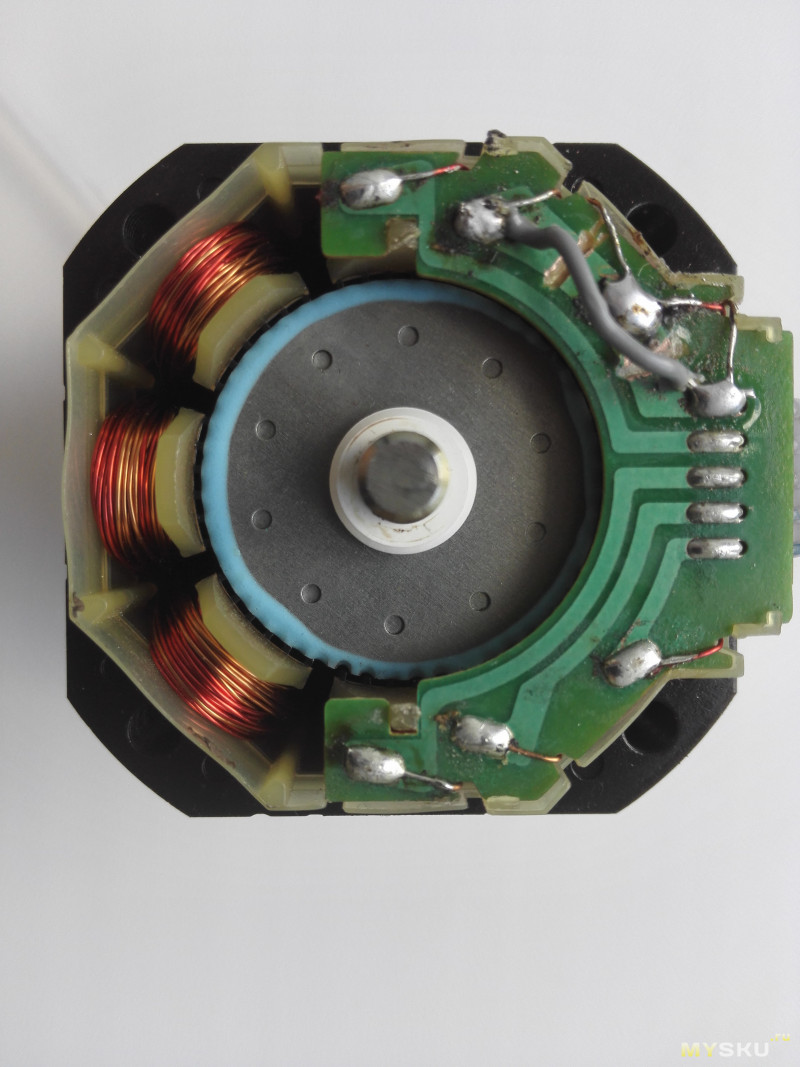

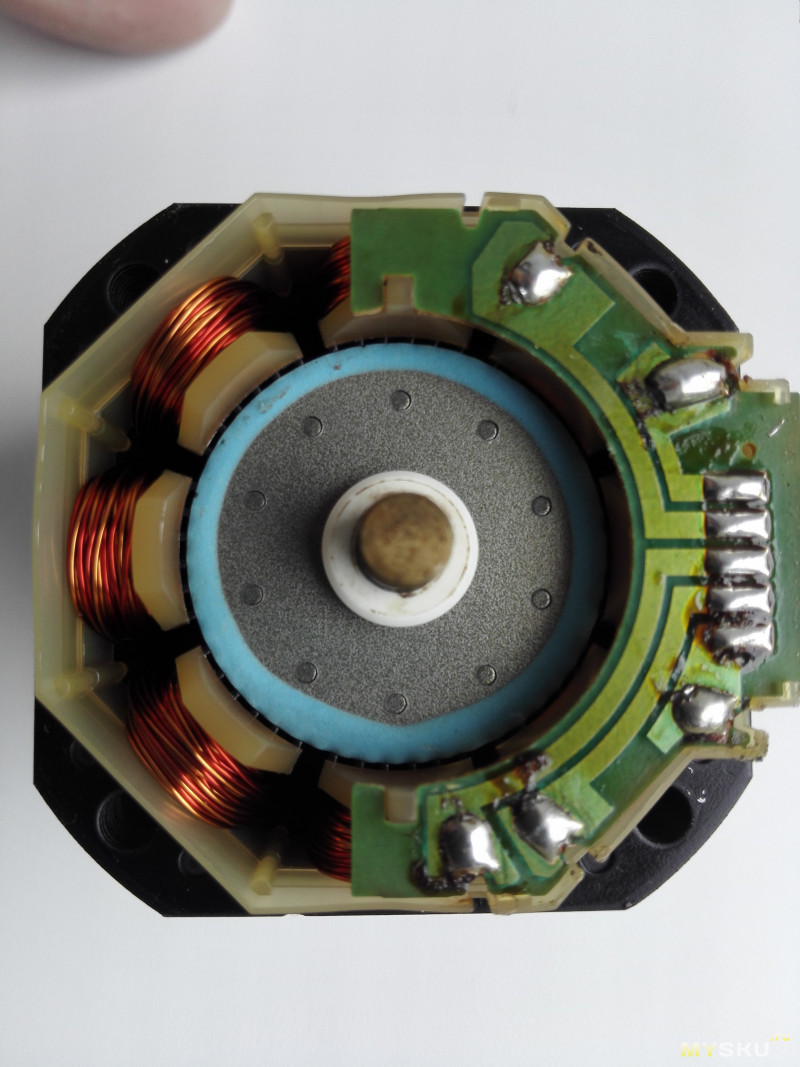

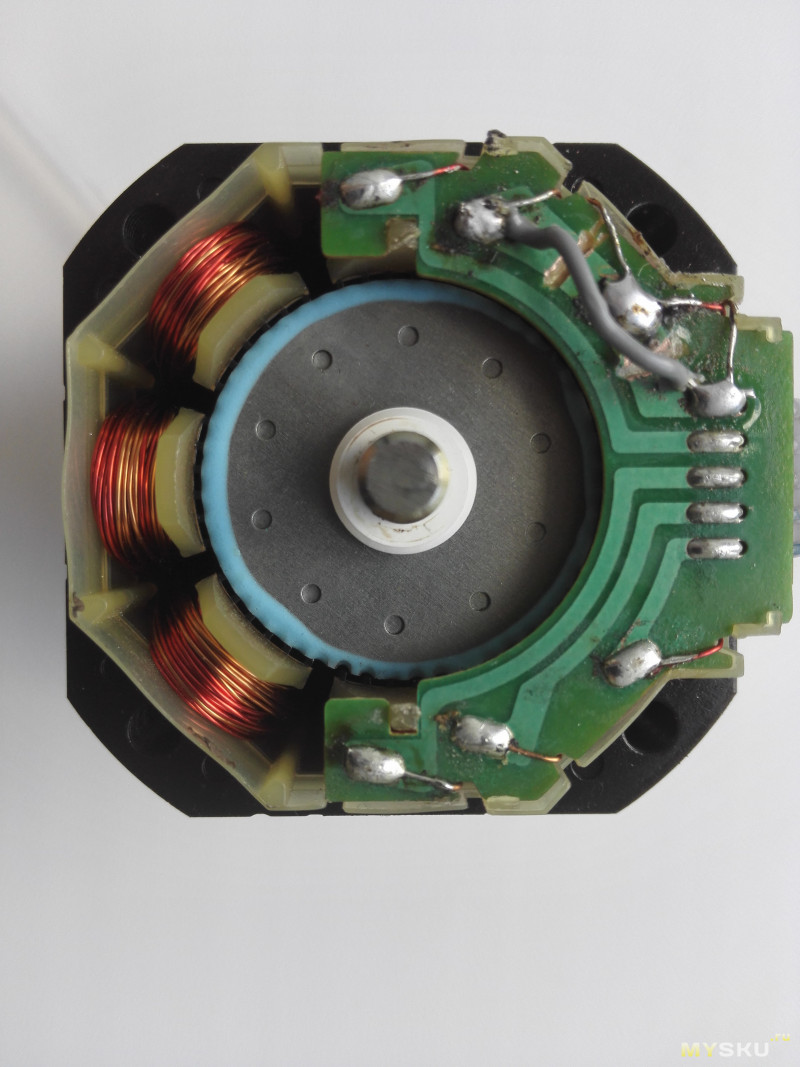

Года три назад достались мне забесплатно четыре комплекта шаговых двигателей от принтера Epson FX890. В нем используется два шаговых двигателя, нас интересует EM-336 (он же STP42D-221-03) от Shinano Kenshi. Валялись бы эти двигатели до второго пришествия, если бы здесь не появился обзор от земляка smirnov (за что ему большое спасибо).

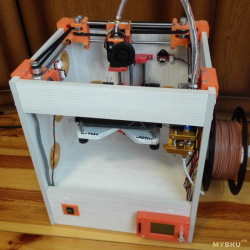

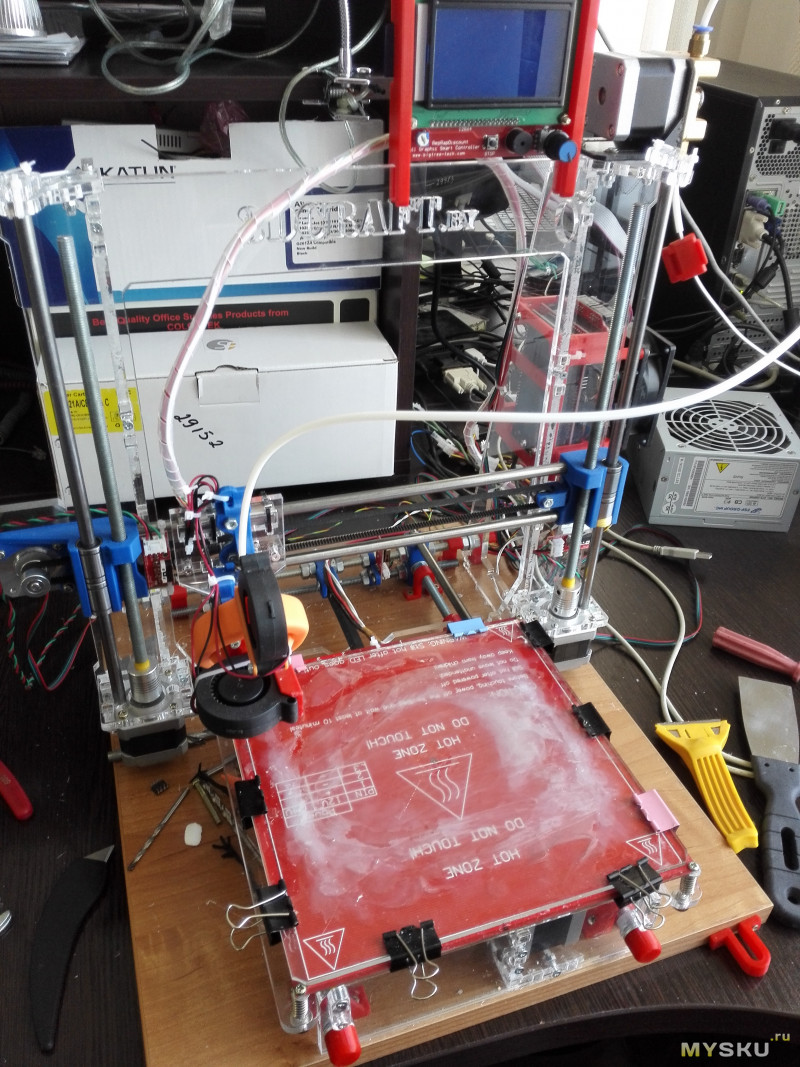

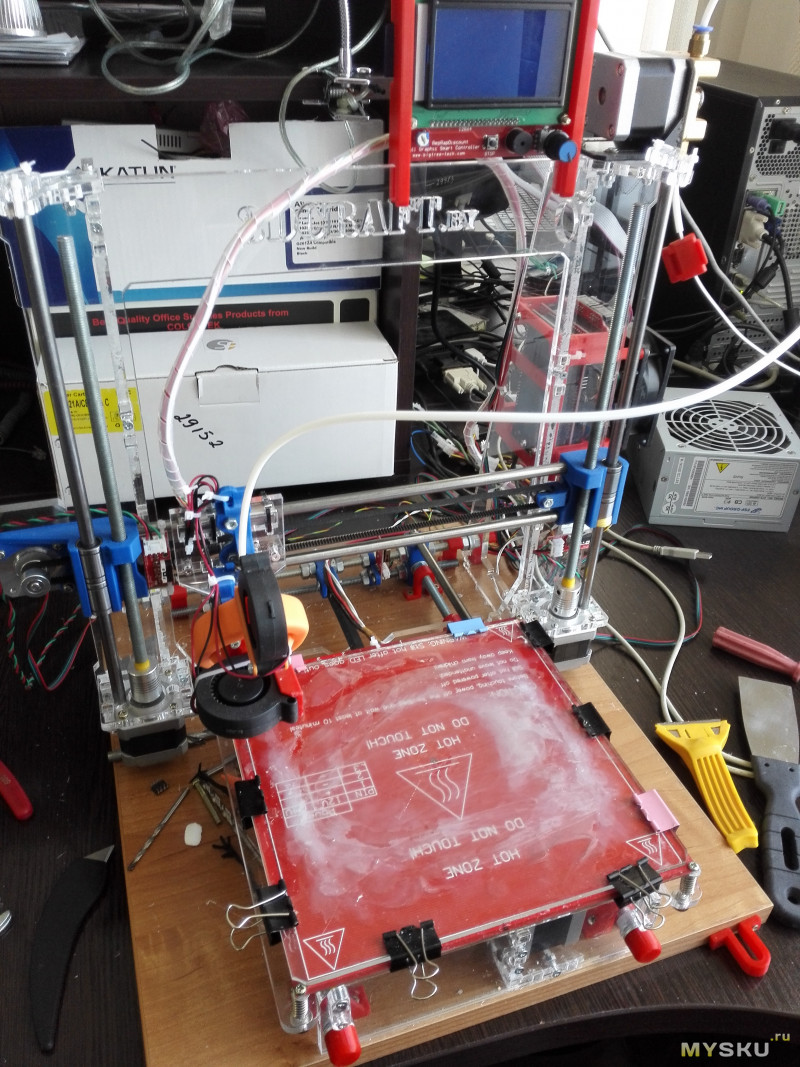

Так вот, после прочтения руки зачесались, и в результате этой чесотки, года два назад, родилось поделие в виде Прюши i3 на акриловой раме, с боуден подачей и ATX блоком питания. Дабы не испугать читателей, размещу фото под спойлер.

За бардак на столе прошу прощения, принтер собирался и стоит на работе

После сборки и настройки прюши остались два шаговика, затем к ним добавилась еще пара и руки зачесались еще сильнее.

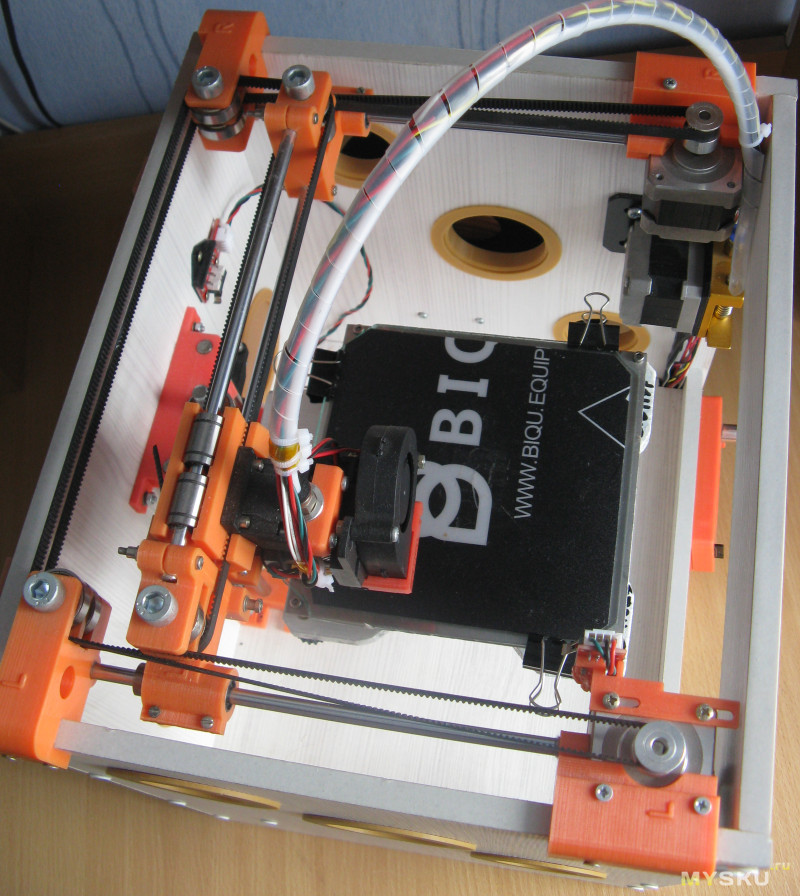

Однажды при чтении тудейки наткнулся на проект SmartCore и все встало на свои места — принтер для печати деталей был, опыт по сборке тоже, шаговики и кое какие запчасти — в наличии, ну и братья китайцы в помощь.

Механика:

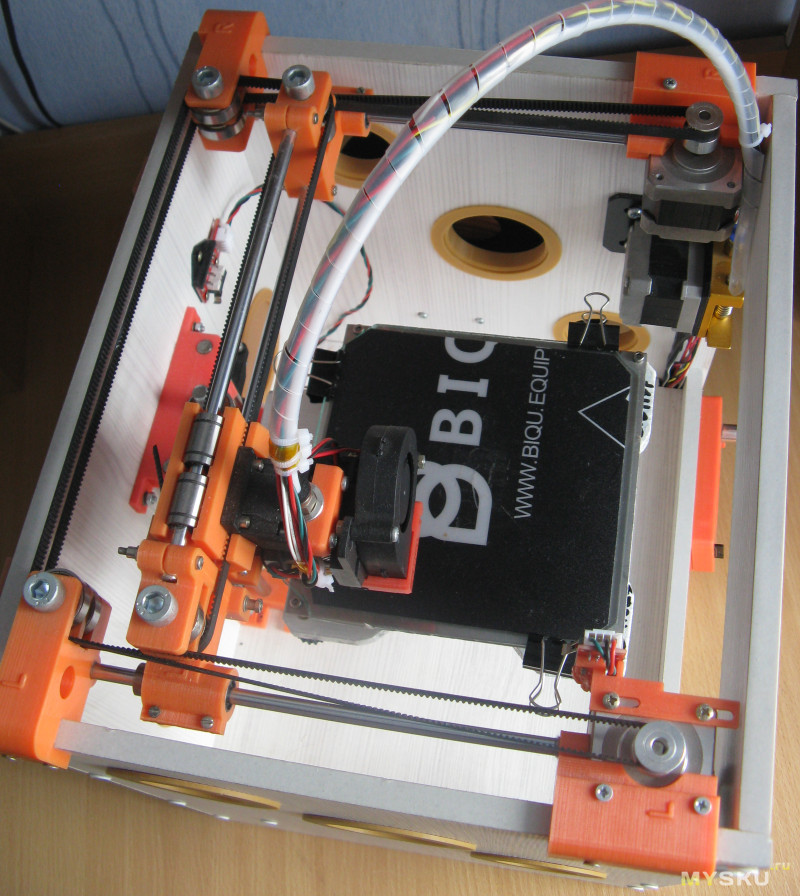

Кинематика — СoreXY

Размеры области печати (X*Y*Z) — 124*130*105 мм

Размеры направляющих осей X, Y — диаметр 6 мм, длина 200 мм

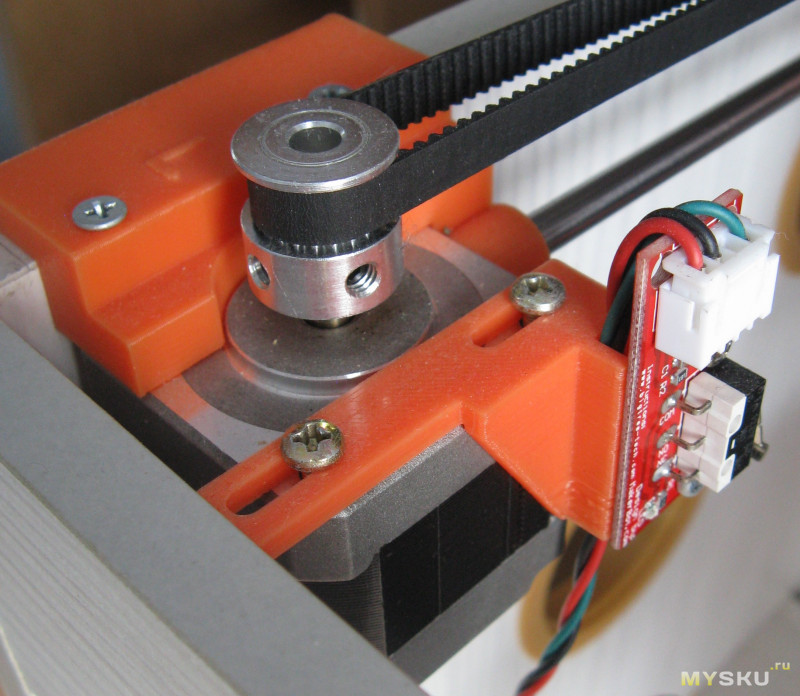

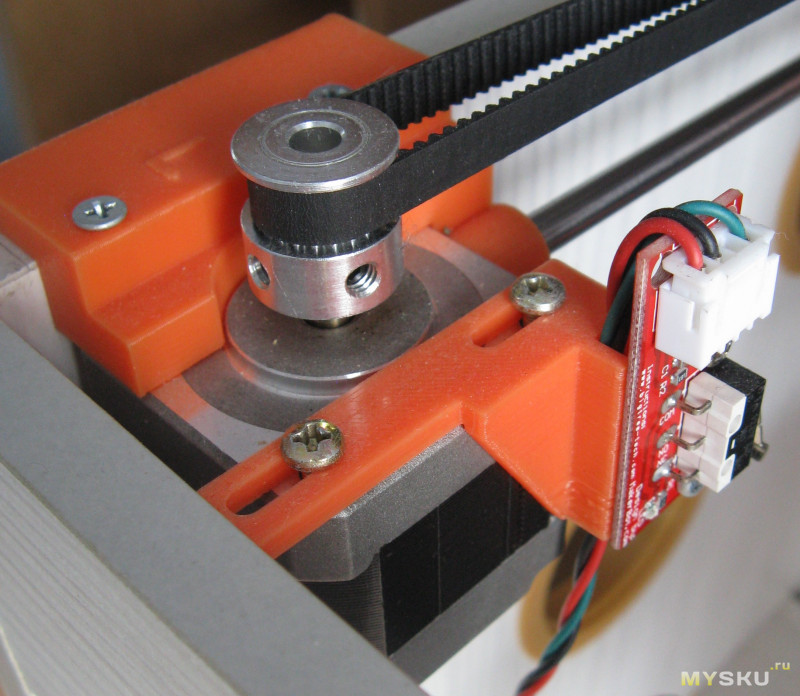

Используются шпули GT2-20, ремень GT2 ширина 6 мм

Ось Z — диаметр 8 мм, длина 220 мм, перемещается винтовой шпилькой М8.

Экструдер — боудэн MK8

Хотэнд — китайский E3D V6, под 1,75 филамент.

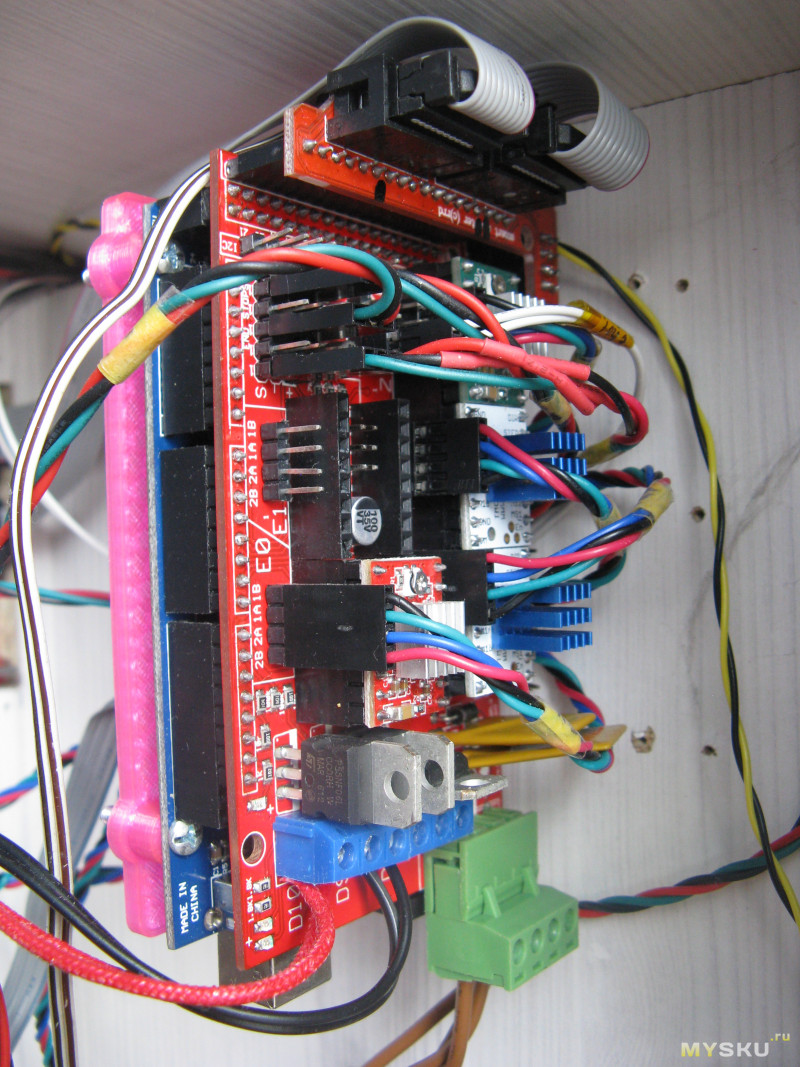

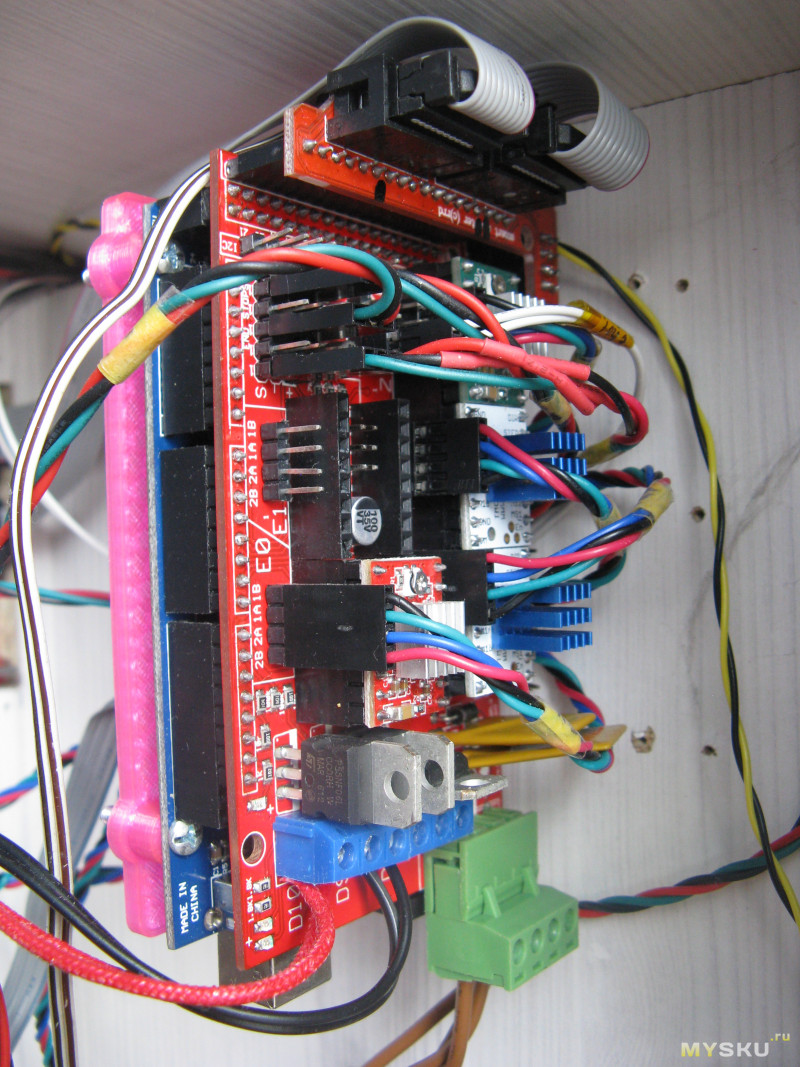

Электроника:

Блок питания 12В 10 А (китайских)

Arduino Mega 2560, RAMPS 1.4, MKS Mini 12864LCD

Драйвера — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер)

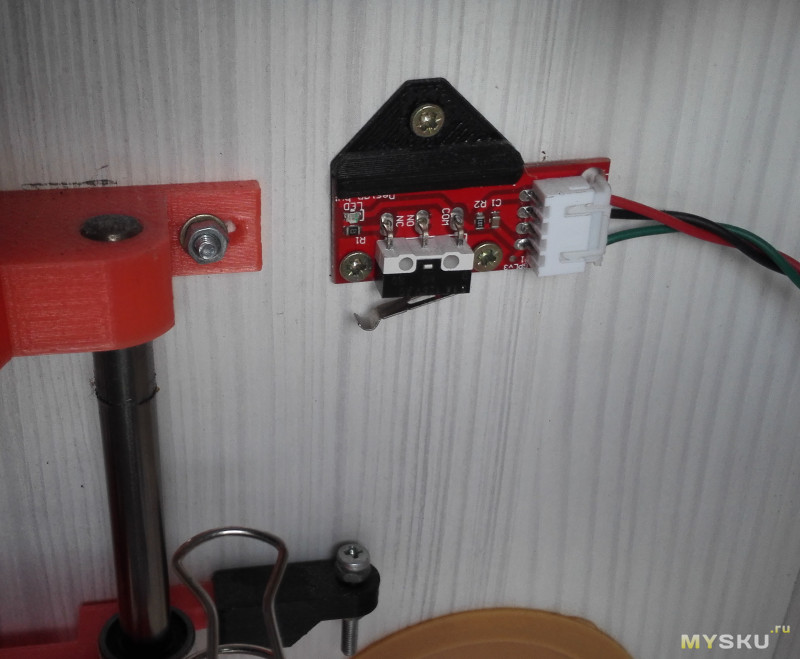

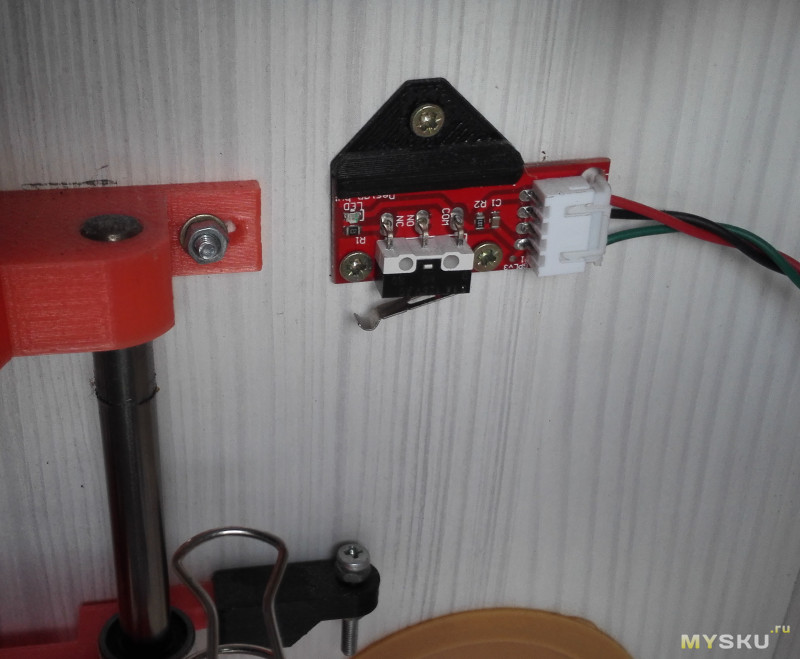

Концевики механические.

Софт:

прошивка — Marlin 1.1.5

слайсер — Simplify3D 4.0.1

Теперь собственно как это собиралось, какие были трудности и как они преодолевались.

Для начала, требуется переделать шаговый двигатель EM-336 из униполярного в биполярный, снять установленную шпулю (мне брат на прессе выпрессовал, но можно и болгаркой попробовать).

Корпус

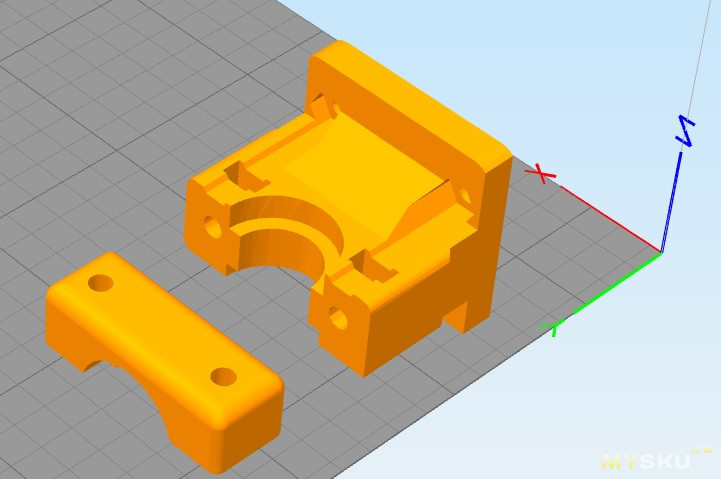

Для расчета корпуса и деталей под нужные комплектующие (толщина и длина валов, размеры области печати, способ перемещения оси Z — на винтовой шпильке или на ремне) идем на страницу проекта Smartcore на YouMagine, там описано какие комплектующие требуются и в разделе Documents скрипты для OpenJSCAD. Я использовал v.1.2 для расчета корпуса и деталей (кроме оси Z, т.к. в этой версии скрипта нет опции для расчета оси на шпильке) и v.1.0.2 для расчета деталей оси Z.(На данный момент на YouMagine что-то поломалось и скрипты не открываются. Для открытия можно сохранить скрипты на диск, зайти на openjscad.org и загрузить скрипт, сохраненный на диске). После расчета детали сохраняются в stl одним файлом и пришлось пересохранять требуемые детали в разные файлы.

Размеры корпуса уже считал сам (для боковых стенок, там где находятся крепления оси Y, лучше прибавить пару сантиметров к расчетным), под свою компоновку, затем заказал распиловку с оклейкой кромок из МДФ толщиной 10 мм на рынке у торговцев кухнями. Очень удивился, когда забирал заказ — стоимость оказалась 5$, с учетом того, что акриловая рама с крепежом и шпильками мне стоила 40$. Затем сам резал необходимые отверстия и окна и собирал на саморезы. Для красоты напечатал белых заглушек и термоклеем приклеил на шляпки саморезов. О том откуда появилась куча круглых отверстий расскажу ниже.

Оси XY

После сборки корпуса пришел черед печати деталей. Без переделки изначально напечатал 7 деталей — каретка, крепления направляющих оси X, дальние крепления направляющих оси Y и крепления шаговиков (они же передние крепления направляющих оси Y). Все детали печатал бестфиламентовским переходным PLA с заполнением 50 или 60%.

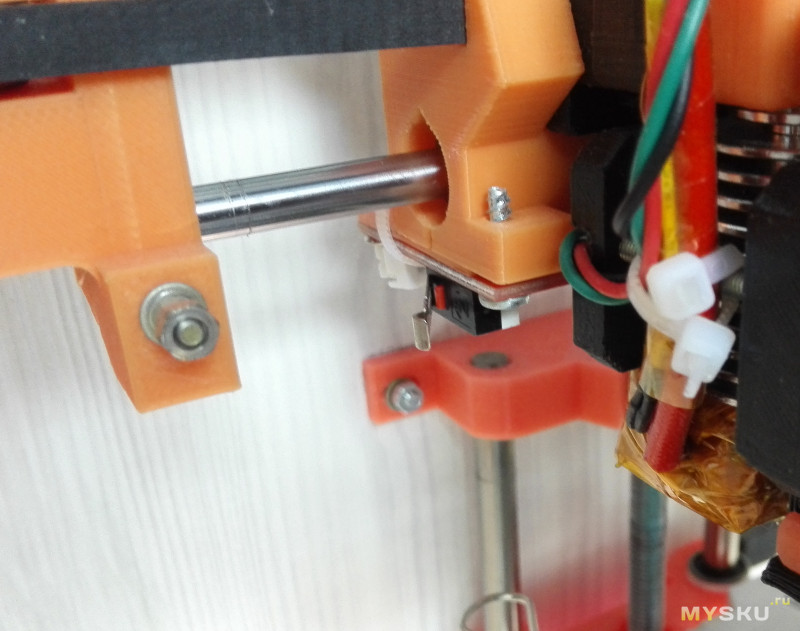

При сборке оси Y вылез косяк — при попытке закрепить в правом переднем креплении направляющую, треснуло посадочное место под нее. Но с левой частью вышло еще хуже — при печати не учел одного важного факта — у принтерных шаговиков из корпуса торчит только 23 мм оси, и в силу конструкции левая шпуля находится выше чем правая, и получалось что с оригинальной деталью длины оси шаговика не хватает. Сразу начал рассматривать варианты с разными костылями, но потом осенило — у меня же есть принтер, куча пластика и Thinkercad! В Thinkercad были проимпортированы оба крепления, в них было усилено посадочное место под направляющую, и в левом креплении был поднят двигатель на 12 мм вверх. Теперь после печати и установки все стало в соответствии с задуманной конструкцией.

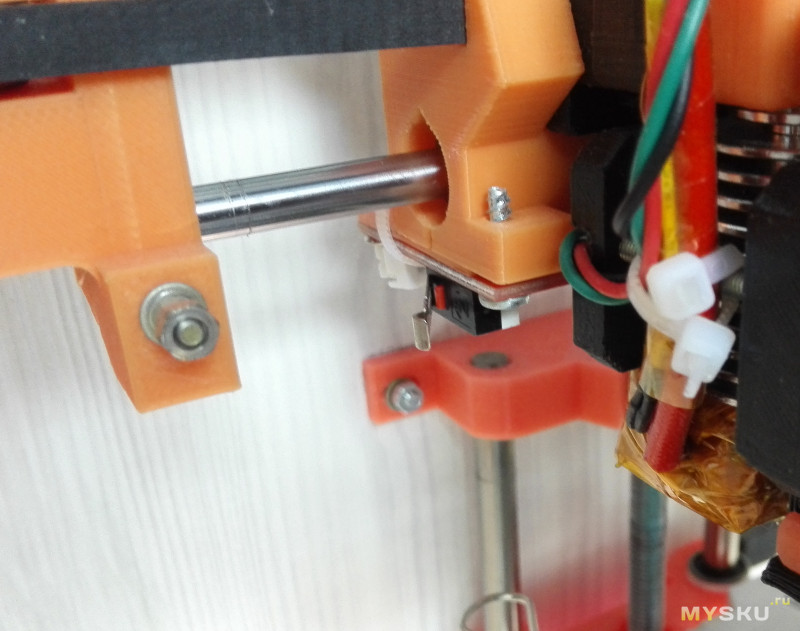

Еще не совсем понял как в оригинале крепятся концевики, и в том же Thinkercad были спроектированы крепления для них.

Продолжим.

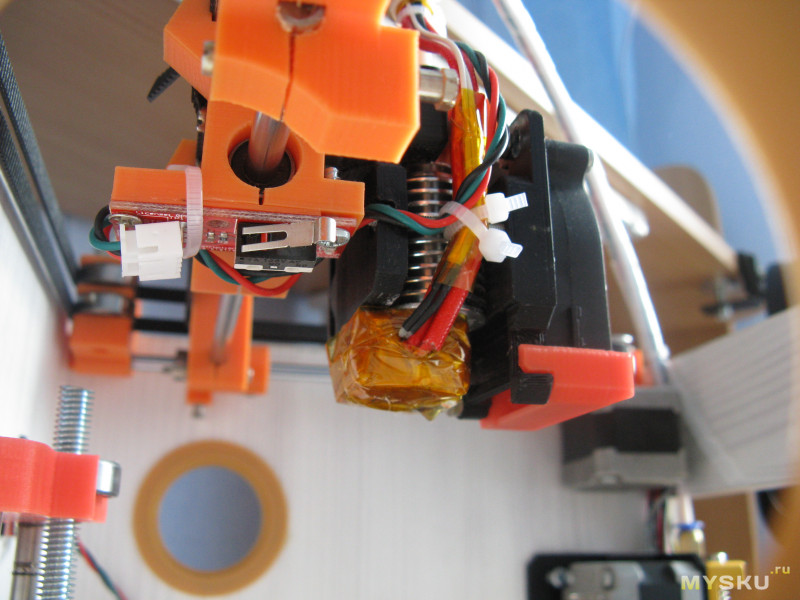

Хотэнд

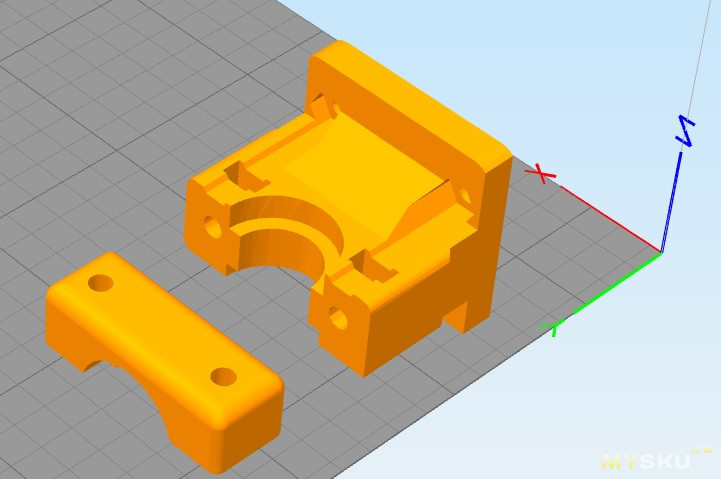

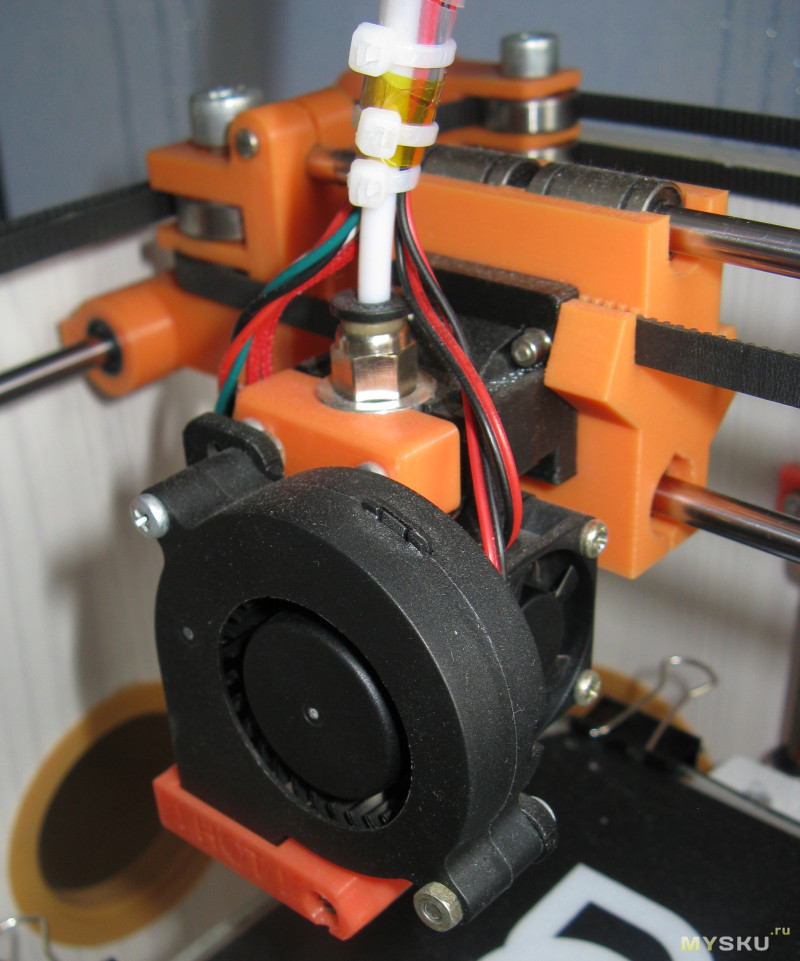

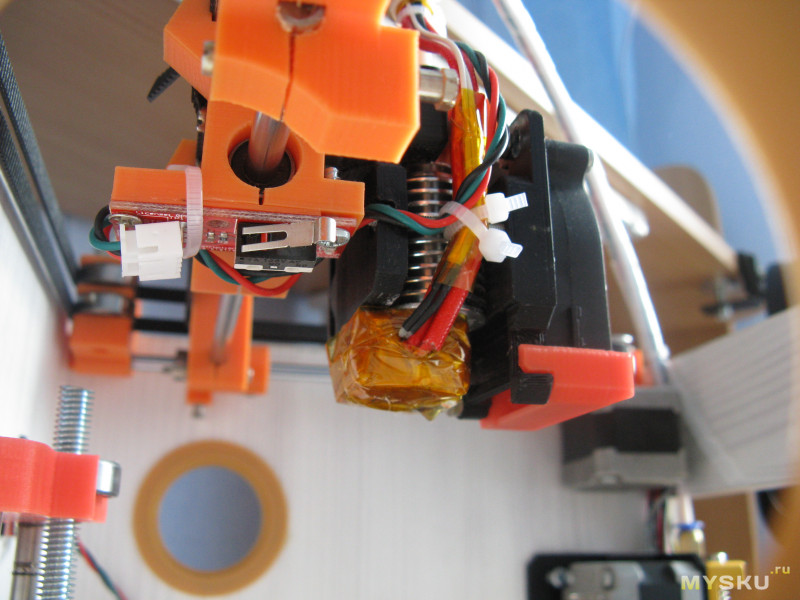

Крепление хотэнда и его охлаждение из оригинального проекта мне не понравилось и я использовал крепление из этого проекта, но с некоторыми изменениями (обрезал крепление индукционного датчика и немного обрезал по краям, чтобы встало в каретку).

печатать как на картинке, левую деталь с поддержками. Если левую деталь перевернуть по X на 90 градусов, в месте закладки гаек разорвало по слоям, несмотря на 100% заполнение. А так — 3 периметра и в путь.

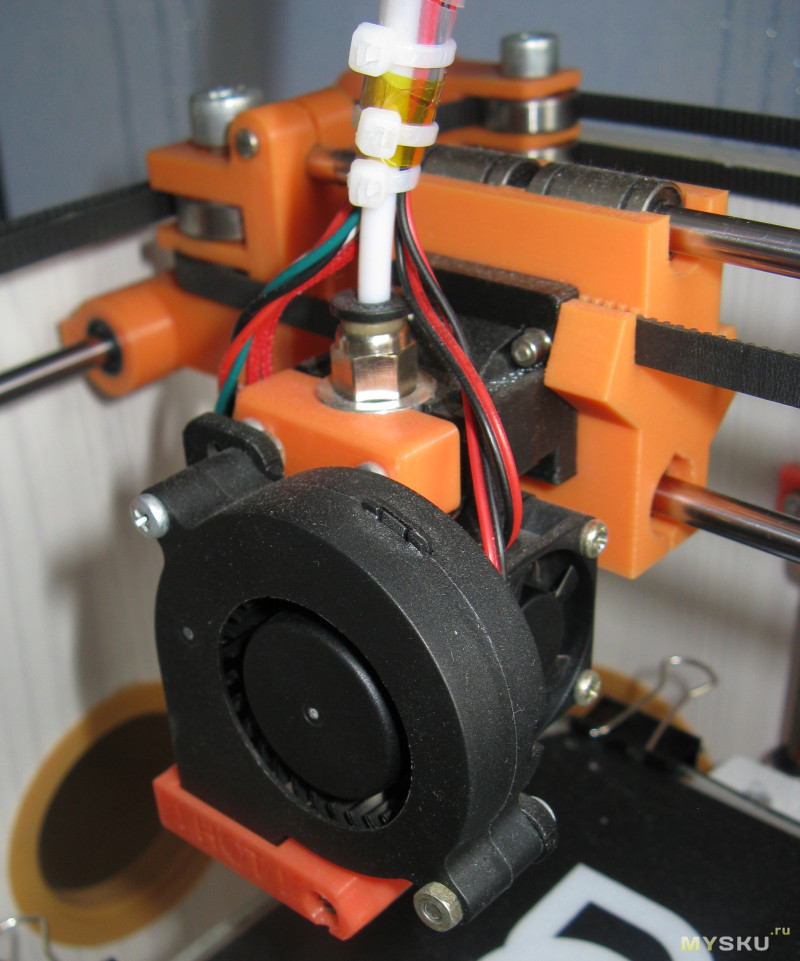

Охлаждение хотэнда

Охлаждение использовал из этого проекта, только брал охлаждение для левого хотэнда, на своем повернул на 90 градусов.

Как указывал в начале, хотэнд — китайский E3D V6, под 1,75 филамент, сопло на данный момент 0,4. Термобарьер проходной под 4 мм тефлоновую трубку до самого сопла. В свое время намучился с прюшей, сейчас только такие и использую. Для охлаждения хотэнда используется 3010 вентилятор, хватает, только шумные они (надо что получше, только с жабой договорится). Для охлаждения детали — турбинка 5015, но обдувает деталь только с одной стороны. В планах запилить радиальный обдув.

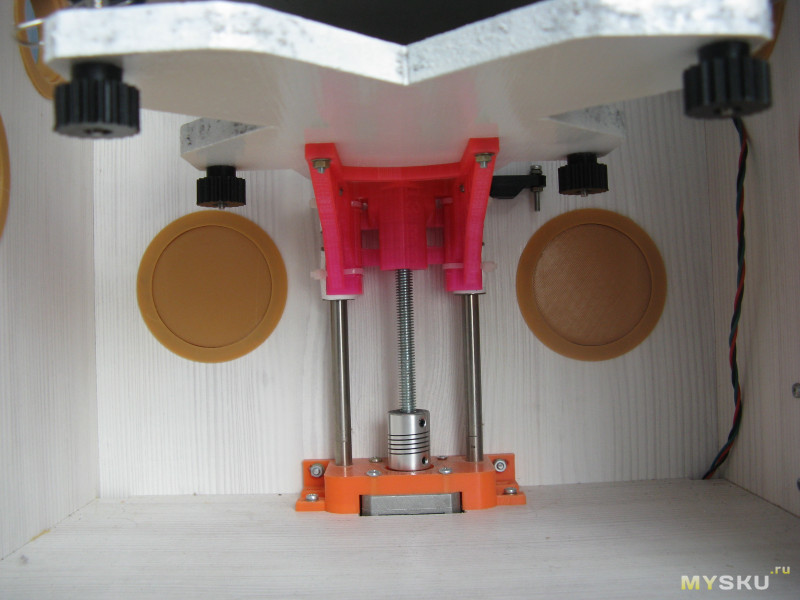

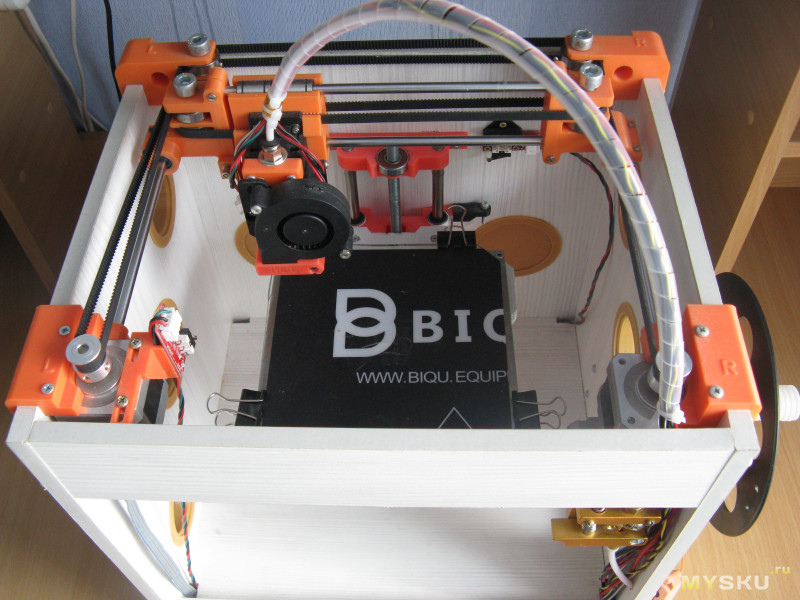

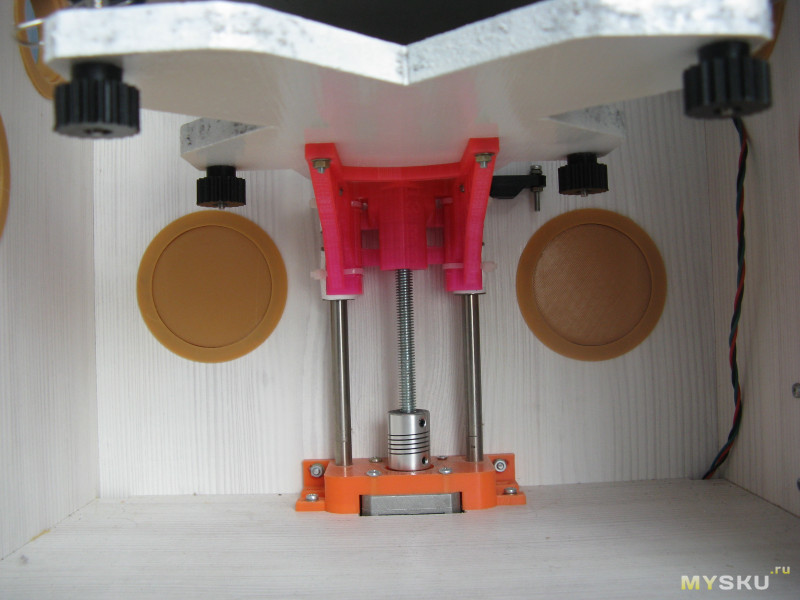

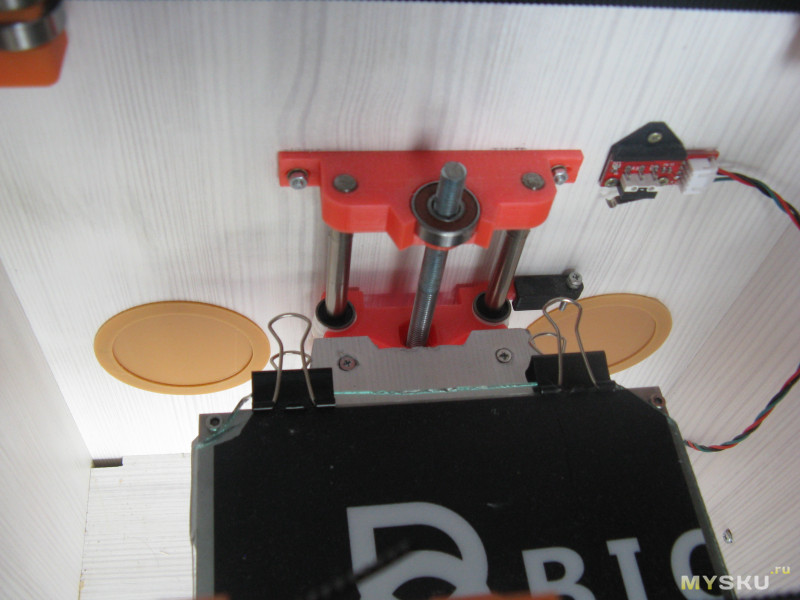

Ось Z, стол

Крепление направляющих оси Z и крепление стола взято с этого проекта, но опять же с изменениями, к тому же и этом проекте и в оригинальном, в верхнем креплении смещено посадочное место для подшипника. Так же после сборки оказалось, что линейные подшипники болтаются в своих посадочных местах, устранил с помощью ФУМ ленты.

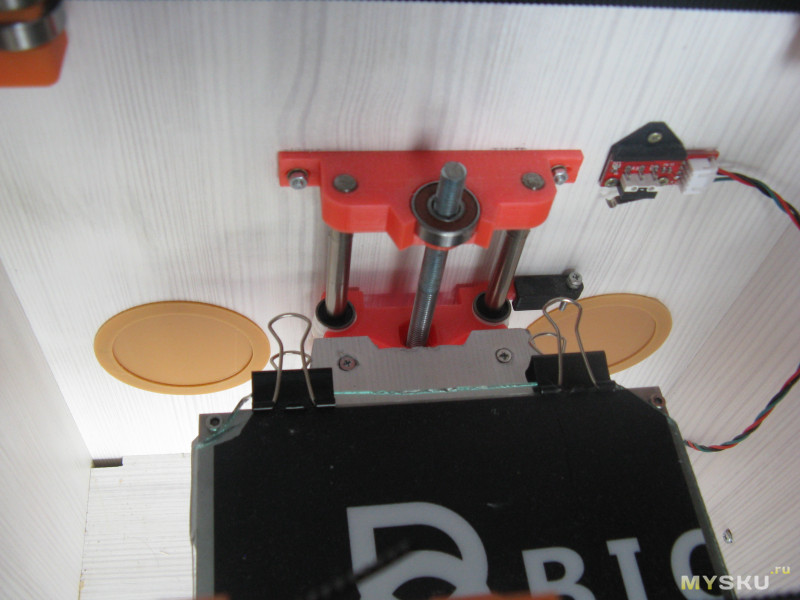

Стол сделал куска нержавейки 15*15 см, толщиной 1,5 мм. Калибровка стола выполняется по старинке, при помощи подкручивания винтов на углах стола и бумажки. Подогрева нет, печатаю PLA пластиком. Стол покрыт обычным 4 мм оконным стеклом, закрепленном канцелярскими зажимами.На стекле наклейка, подрезанная до нужных размеров. Куплена на Али в магазине Big Tree Tech и впечатления весьма противоречивые — сразу все клеилось нормально и снималось без усилий, но по мере использования снимать напечатанное стало все труднее (если присмотреться видно две глубокие царапины от шпателя), и первый слой нормально ложиться только если протереть спиртом.

История происхождения отверстий в стенках

После сборки и настройки, включил принтер и испугался — при перемещении по осям XY был такой звук, как если бы рядом стояли два пионера с барабанами и выбивали на них барабанную дробь. Что бы уменьшить данный эффект, взял коронки и насверлил отверстий, но эффект от такого апгрейда оказался минимальный. И проект был заброшен. Через некоторое время на тудейке прочитал статью о замене и использовании драйверов TMC2208. Драйвера были заказаны и через месяц ожидания установлены. После установке эффект поразительный — самый громкий узел — это тот самый вентилятор 3010. А прорезанные отверстия пришлось облагоражитвать, но зато есть за что держать при переноске :)

Электроника и прошивка

Стандартный набор начинающего конструктора — Arduino Mega 2560 + RAMPS 1.4. Ардуина со своим бзиком — на комплектном полуметровом USB кабеле с компом работает нормально. На более длинных уже все — вилы. Смена портов, USB 3.0 — фиолетово, не работает и все.

Для графического отображения и работы с картой памяти, изначально хотел сделать на OLED, как в этой статье. Все купил, собрал, настроил, включил… и не взлетело :( Изображение появляется на секунду и исчезает. Почему так, понять не смог, а познаний в ардуиностроительстве маловато. Для исправления ситуации на Banggood заказал MKS Mini 12864LCD за 9$ (тогда еще купоны 5 от 10 за поинты работали, было время). При покупке учитывайте, что для RAMPS нужен адаптер. С этим котроллером все пошло повеселее — все взлетело с первого раза.

Контроллер надо было как то красиво разместить — и опять взялмодель из этого проекта и творчески переработал :)

Про драйверы написано выше — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер). Драйвера настраивал на ток 0,7-0,8А. При настройке TMC2208, есть серьезный нюанс — настройка тока производится при отключенных двигателях! Когда менял A4988 на TMC2208, то в прошивке ничего не трогал, перемычки в RAMPS'е тоже не вынимал, только разъемы шаговиков перевернул (можно было ничего не трогать, тогда в прошивке надо было менять параметр INVERT_X_DIR, INVERT_Y_DIR, но в силу природной лени развернуть разъемы оказалось быстрее). И чуть не забыл, очень рекомендуется в меню принтера и сбросить настройки EEPROM.

Поскольку печатаю PLA и нет подогрева стола, то запитано блоком питания на 10А, чего вполне достаточно.

Дабы бутерброд из меги, рампса и драйверов меньше грелся, используется 8 сантиметровый вентилятор из старого блока питания (по моим подозрениям еще из АТ БП и лет ему под 30, но довольно таки тихий для своего возраста).

Для управления всем добром используется Marlin 1.1.5 (на момент сборки это была актуальная версия). Прошивка была взята с marlinfw.org и настроена с нуля. Поскольку уже была собрана прюша и ремни, шпули и шпильки используются одинаковые, почти все основные параметры были взяты из прюшиной прошивки.

Поскольку используется кинематика CoreXY, чуть голову не поломал с этими параметрами:

Брал их из прошивки оригинально проекта, подсматривал у других, переворачивал разъемы шаговиков и хоть ты тресни не двигалась каретка по осям XY так как надо — если по одной оси нормально, то по второй в инверсии. Но в конце концов нашел требуемую комбинацию и все заработало так как надо.

Если кому интересно — ссылка на Гуггл драйв с прошивкой.

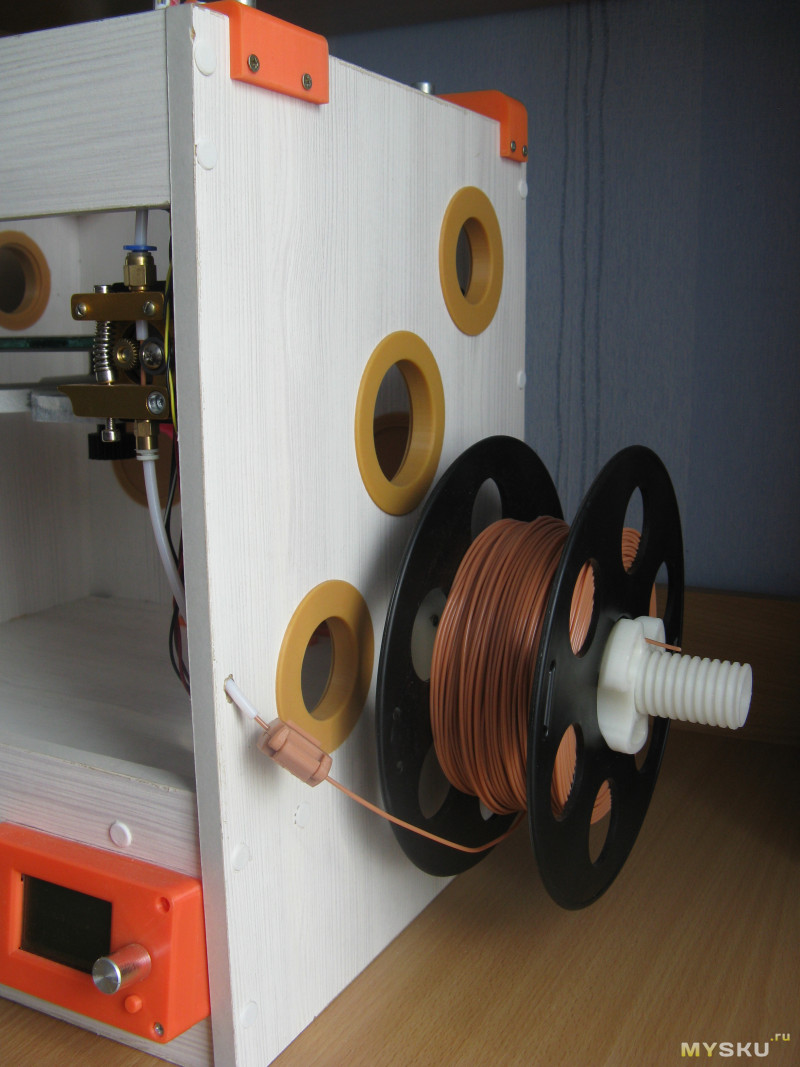

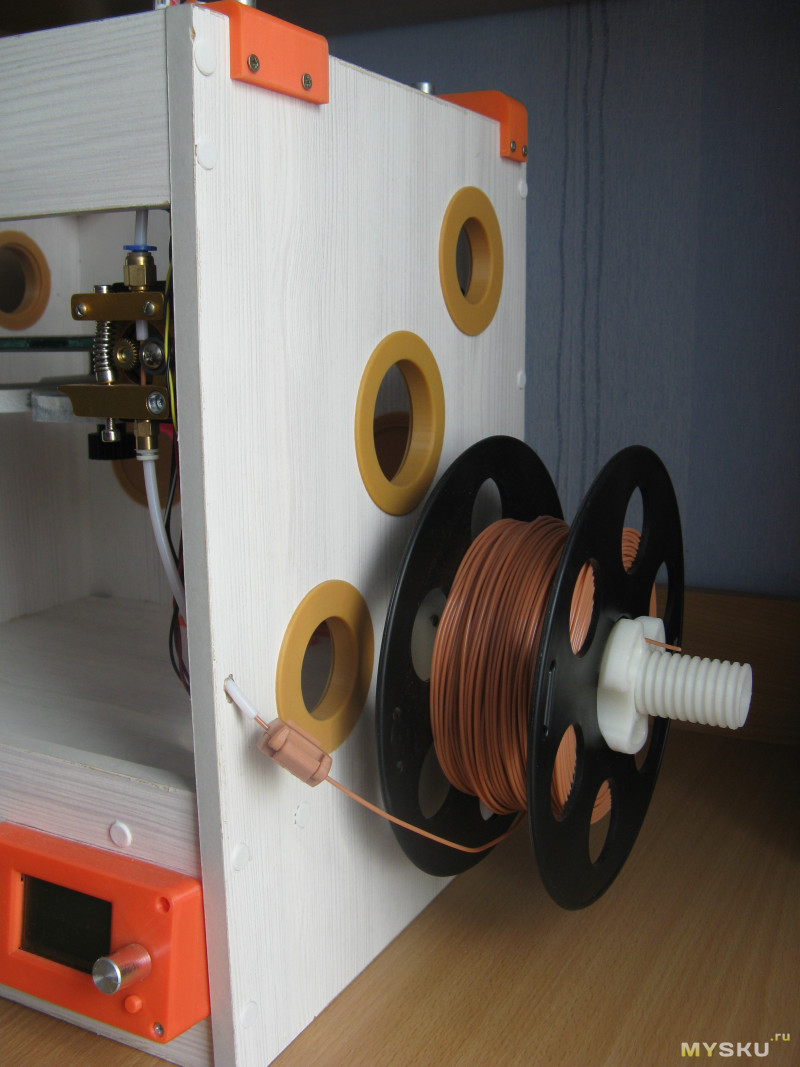

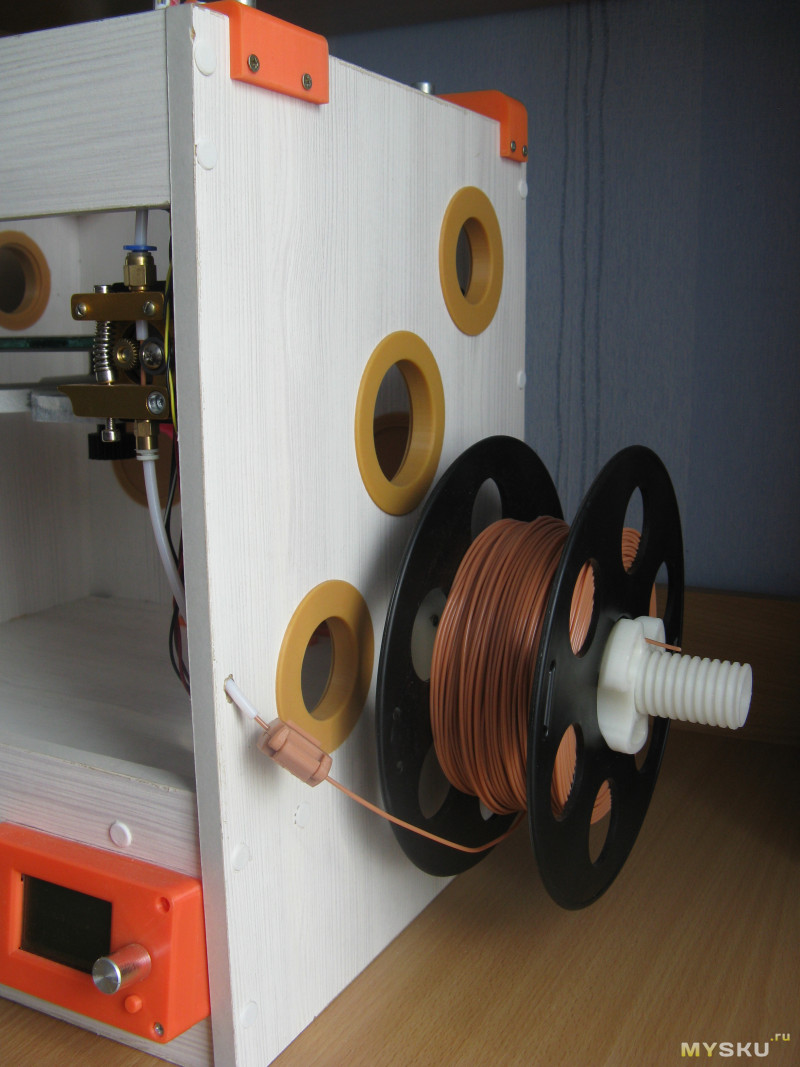

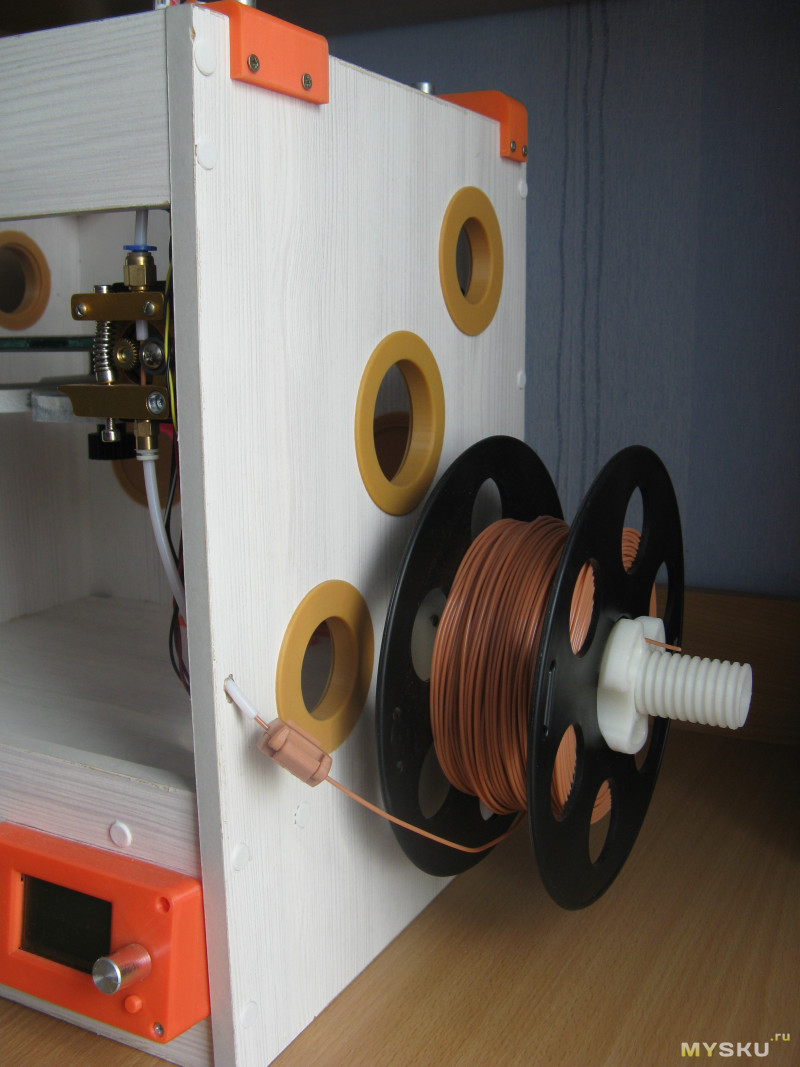

Остался держатель катушки. Это квинтэссенция из двух проектов — крепление и держатель катушки. Поскольку я печатаю на балконе, а сам принтер хранится в комнате, то вышло очень практично и сильно уменьшает габариты при хранении.

bathtub boat (visual benchy) — сложная модель, наподобие 3DBenchy, мосты, арки, много мелких деталей, уменьшенная в 2 раза, печеталась без поддержек, заполнение 30%, слой 0.1

Marvin — еще одна тестовая модель, у меня их целый отряд :)

Слой 0,2, заполнение 30%

На всех фото где присутствует отверстия, закрытые заглушками желто-коричневого цвета напечатаны на этом же принтере — идеология RepRap в действии.

И под спойлером пару моделек

Вот сейчас и посчитаем

Шаговые двигатели 4 шт. — мне бесплатно, если искать по барахолкам 2-3$, возьмем 10$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

Драйверы ТМС2208 2 шт. — 12,32$

турбинка 5015 — 1,98$

вентилятор 3010 — 0,69$

Наклейка на стол — 5,12$

адаптер для RAMPS — 0,92$

MKS Mini 12864LCD — 12,70$ (мне обошлось в 9$)

Mega 2560 R3 for arduino + 1pcs RAMPS 1.4 Controller + 4pcs A4988 Stepper Driver Module — 17,04$

3D V6 Long distance J-head Hotend for 1.75mm 3D Bowden Extruder 0.4 Nozzle — 3,64$

MK8 extruder — 3,42$

LM6LUU 6mmx12mmx35mm 2 шт. — 1,34$

LM6UU 6mmx12mmx19mm 4 шт. — 1,2$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

LM8UU 4 шт. — 1,08$

направляющие Д8мм, 240 мм 2 шт. — 0,94$

Подшипник 608ZZ 9 шт. — 1,8$ (ссылки не даю, брал на распродаже по 0,2$, качество г, нормальные от Минского завода по 1$)

Муфта 5mm*8mm*25mm — 0,93$

ремень GT2 6мм, 2м — 2,87$

Шпули GT2-20 2 шт. — 2,15$

концевики 3 шт. — 1,62$

Итого по запчастям ~85$

Корпус — 5$

PLA пластик — максимум на 10$

Поскольку в магазинах linkcnc Store, BIG TREE TECH и других платная доставка, а так же может какую мелочевку забыл указать, то добавим 15$.

Итого 115$

Так же прошу учесть, что вышеприведенные цены приблизительны, можно найти дешевле, направляющие можно изъять из старой техники, электронику купить в магазинах специализирующихся на этом.

Спроектировать и напечатать кабель-каналы и спрятать провода;

На оси Z поменять шпильку М8 на трапецеидальный винт — куплен;

Спроектировать радиальнй обдув печатаемой детали.

Прикрутить Octoprint — уже есть, установлен на OrangePi Zero, осталось подать питание.

За сим разрешите откланяться,

Спасибо за внимание.

С критикой, пожеланиями и вопросами — прошу в комментарии.

P.S. Все таки чукча читатель, а не писатель.

Для начала немного предыстории появления данной поделки:

Года три назад достались мне забесплатно четыре комплекта шаговых двигателей от принтера Epson FX890. В нем используется два шаговых двигателя, нас интересует EM-336 (он же STP42D-221-03) от Shinano Kenshi. Валялись бы эти двигатели до второго пришествия, если бы здесь не появился обзор от земляка smirnov (за что ему большое спасибо).

Так вот, после прочтения руки зачесались, и в результате этой чесотки, года два назад, родилось поделие в виде Прюши i3 на акриловой раме, с боуден подачей и ATX блоком питания. Дабы не испугать читателей, размещу фото под спойлер.

Prusa i3

За бардак на столе прошу прощения, принтер собирался и стоит на работе

После сборки и настройки прюши остались два шаговика, затем к ним добавилась еще пара и руки зачесались еще сильнее.

Однажды при чтении тудейки наткнулся на проект SmartCore и все встало на свои места — принтер для печати деталей был, опыт по сборке тоже, шаговики и кое какие запчасти — в наличии, ну и братья китайцы в помощь.

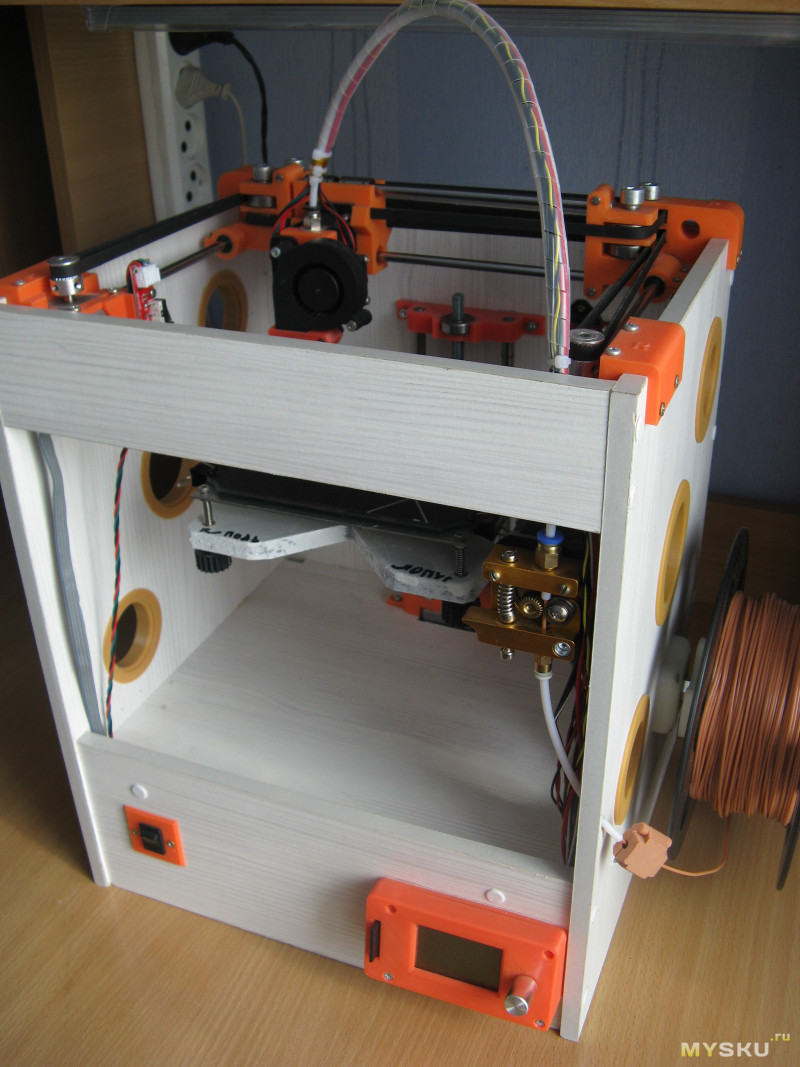

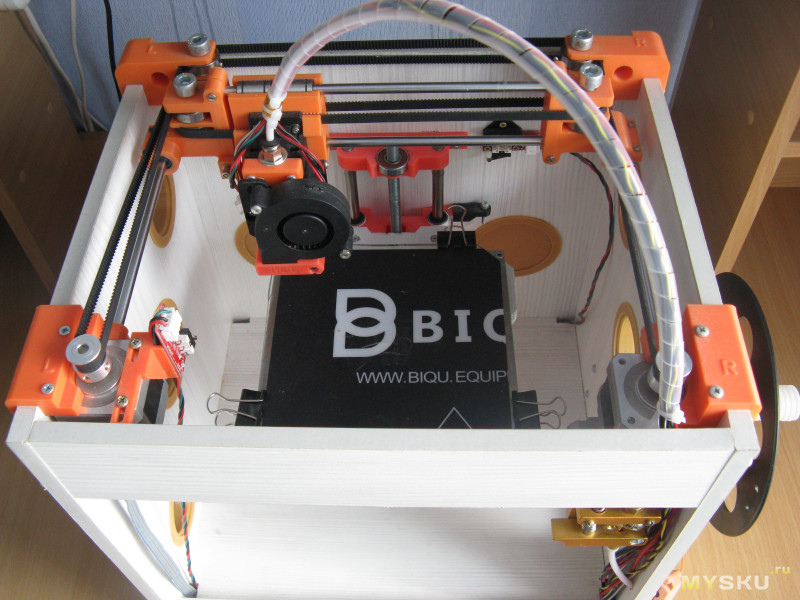

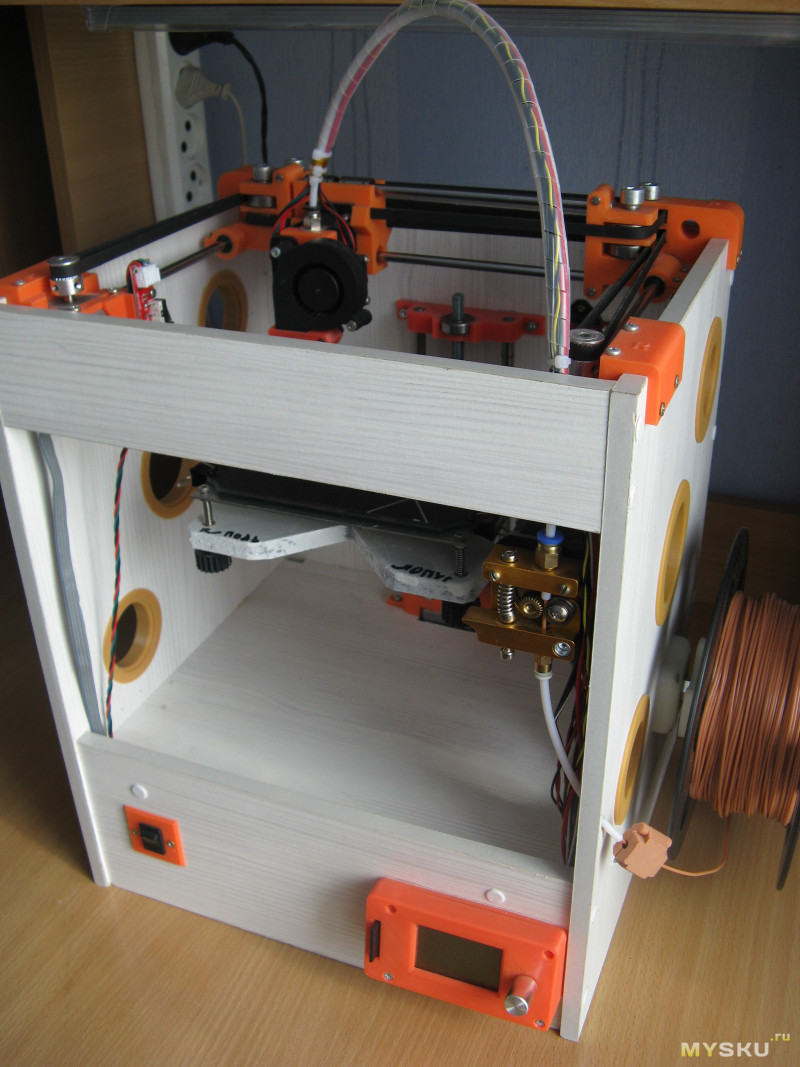

В результате получился вот такой принтер:

Размеры (В*Ш*Г) — 38*32*27 см (без крепления катушки)Механика:

Кинематика — СoreXY

Размеры области печати (X*Y*Z) — 124*130*105 мм

Размеры направляющих осей X, Y — диаметр 6 мм, длина 200 мм

Используются шпули GT2-20, ремень GT2 ширина 6 мм

Ось Z — диаметр 8 мм, длина 220 мм, перемещается винтовой шпилькой М8.

Экструдер — боудэн MK8

Хотэнд — китайский E3D V6, под 1,75 филамент.

Электроника:

Блок питания 12В 10 А (китайских)

Arduino Mega 2560, RAMPS 1.4, MKS Mini 12864LCD

Драйвера — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер)

Концевики механические.

Софт:

прошивка — Marlin 1.1.5

слайсер — Simplify3D 4.0.1

Дополнительные фото

Теперь собственно как это собиралось, какие были трудности и как они преодолевались.

Для начала, требуется переделать шаговый двигатель EM-336 из униполярного в биполярный, снять установленную шпулю (мне брат на прессе выпрессовал, но можно и болгаркой попробовать). Переделка

Подробно и красиво по переделке из униполярного в биполярный расписано в статье Переделка шагового двигателя из униполярного в биполярный на 3d today, жаль статья вышла через год после моих мучений, хорошо есть добрые люди, пользователю wolfs_SG с форума ТриДэшник огромное спасибо!

у меня получилось так:

было

стало

у меня получилось так:

было

стало

Корпус

Для расчета корпуса и деталей под нужные комплектующие (толщина и длина валов, размеры области печати, способ перемещения оси Z — на винтовой шпильке или на ремне) идем на страницу проекта Smartcore на YouMagine, там описано какие комплектующие требуются и в разделе Documents скрипты для OpenJSCAD. Я использовал v.1.2 для расчета корпуса и деталей (кроме оси Z, т.к. в этой версии скрипта нет опции для расчета оси на шпильке) и v.1.0.2 для расчета деталей оси Z.(На данный момент на YouMagine что-то поломалось и скрипты не открываются. Для открытия можно сохранить скрипты на диск, зайти на openjscad.org и загрузить скрипт, сохраненный на диске). После расчета детали сохраняются в stl одним файлом и пришлось пересохранять требуемые детали в разные файлы.

Размеры корпуса уже считал сам (для боковых стенок, там где находятся крепления оси Y, лучше прибавить пару сантиметров к расчетным), под свою компоновку, затем заказал распиловку с оклейкой кромок из МДФ толщиной 10 мм на рынке у торговцев кухнями. Очень удивился, когда забирал заказ — стоимость оказалась 5$, с учетом того, что акриловая рама с крепежом и шпильками мне стоила 40$. Затем сам резал необходимые отверстия и окна и собирал на саморезы. Для красоты напечатал белых заглушек и термоклеем приклеил на шляпки саморезов. О том откуда появилась куча круглых отверстий расскажу ниже.

Оси XY

После сборки корпуса пришел черед печати деталей. Без переделки изначально напечатал 7 деталей — каретка, крепления направляющих оси X, дальние крепления направляющих оси Y и крепления шаговиков (они же передние крепления направляющих оси Y). Все детали печатал бестфиламентовским переходным PLA с заполнением 50 или 60%.

При сборке оси Y вылез косяк — при попытке закрепить в правом переднем креплении направляющую, треснуло посадочное место под нее. Но с левой частью вышло еще хуже — при печати не учел одного важного факта — у принтерных шаговиков из корпуса торчит только 23 мм оси, и в силу конструкции левая шпуля находится выше чем правая, и получалось что с оригинальной деталью длины оси шаговика не хватает. Сразу начал рассматривать варианты с разными костылями, но потом осенило — у меня же есть принтер, куча пластика и Thinkercad! В Thinkercad были проимпортированы оба крепления, в них было усилено посадочное место под направляющую, и в левом креплении был поднят двигатель на 12 мм вверх. Теперь после печати и установки все стало в соответствии с задуманной конструкцией.

Еще не совсем понял как в оригинале крепятся концевики, и в том же Thinkercad были спроектированы крепления для них.

Фото концевиков

концевик оси X

концевик оси Y

концевик оси Z

концевик оси Y

концевик оси Z

Лирическое отступление:

Вообще Thinkercad — это наше все! Пробовал в компасе проектировать — не зашло, в Fusion 360 дальше регистрации и установки клиента не продвинулся, OpenSCAD неплохая штука, если нужно параметры менять, но все это не то — все это надо было изучать.

«Старый стал, ленивый» ©Белое солнце пустыни.

Хотелось чего нибудь типа виндового Paint'а, только в 3D. И тут под руку попался Thinkercad!

В нем если разобраться примитивами, сложением и вычитанием можно несложные детали проектировать, либо подправлять импортируемые. Единственно чего очень не хватает — это инструмента для снятия фасок — вручную часто муторно и лениво.

Вообщем у кого нету времени, либо лень (как мне) рекомендую.

«Старый стал, ленивый» ©Белое солнце пустыни.

Хотелось чего нибудь типа виндового Paint'а, только в 3D. И тут под руку попался Thinkercad!

В нем если разобраться примитивами, сложением и вычитанием можно несложные детали проектировать, либо подправлять импортируемые. Единственно чего очень не хватает — это инструмента для снятия фасок — вручную часто муторно и лениво.

Вообщем у кого нету времени, либо лень (как мне) рекомендую.

Продолжим.

Хотэнд

Крепление хотэнда и его охлаждение из оригинального проекта мне не понравилось и я использовал крепление из этого проекта, но с некоторыми изменениями (обрезал крепление индукционного датчика и немного обрезал по краям, чтобы встало в каретку).

крепление хотэнда

печатать как на картинке, левую деталь с поддержками. Если левую деталь перевернуть по X на 90 градусов, в месте закладки гаек разорвало по слоям, несмотря на 100% заполнение. А так — 3 периметра и в путь.

Охлаждение хотэнда

Охлаждение использовал из этого проекта, только брал охлаждение для левого хотэнда, на своем повернул на 90 градусов.

Как указывал в начале, хотэнд — китайский E3D V6, под 1,75 филамент, сопло на данный момент 0,4. Термобарьер проходной под 4 мм тефлоновую трубку до самого сопла. В свое время намучился с прюшей, сейчас только такие и использую. Для охлаждения хотэнда используется 3010 вентилятор, хватает, только шумные они (надо что получше, только с жабой договорится). Для охлаждения детали — турбинка 5015, но обдувает деталь только с одной стороны. В планах запилить радиальный обдув.

Каретка с хотэндом

Ось Z, стол

Крепление направляющих оси Z и крепление стола взято с этого проекта, но опять же с изменениями, к тому же и этом проекте и в оригинальном, в верхнем креплении смещено посадочное место для подшипника. Так же после сборки оказалось, что линейные подшипники болтаются в своих посадочных местах, устранил с помощью ФУМ ленты.

Стол сделал куска нержавейки 15*15 см, толщиной 1,5 мм. Калибровка стола выполняется по старинке, при помощи подкручивания винтов на углах стола и бумажки. Подогрева нет, печатаю PLA пластиком. Стол покрыт обычным 4 мм оконным стеклом, закрепленном канцелярскими зажимами.На стекле наклейка, подрезанная до нужных размеров. Куплена на Али в магазине Big Tree Tech и впечатления весьма противоречивые — сразу все клеилось нормально и снималось без усилий, но по мере использования снимать напечатанное стало все труднее (если присмотреться видно две глубокие царапины от шпателя), и первый слой нормально ложиться только если протереть спиртом.

Ось Z и стол

История происхождения отверстий в стенках

После сборки и настройки, включил принтер и испугался — при перемещении по осям XY был такой звук, как если бы рядом стояли два пионера с барабанами и выбивали на них барабанную дробь. Что бы уменьшить данный эффект, взял коронки и насверлил отверстий, но эффект от такого апгрейда оказался минимальный. И проект был заброшен. Через некоторое время на тудейке прочитал статью о замене и использовании драйверов TMC2208. Драйвера были заказаны и через месяц ожидания установлены. После установке эффект поразительный — самый громкий узел — это тот самый вентилятор 3010. А прорезанные отверстия пришлось облагоражитвать, но зато есть за что держать при переноске :)

Электроника и прошивка

Стандартный набор начинающего конструктора — Arduino Mega 2560 + RAMPS 1.4. Ардуина со своим бзиком — на комплектном полуметровом USB кабеле с компом работает нормально. На более длинных уже все — вилы. Смена портов, USB 3.0 — фиолетово, не работает и все.

Для графического отображения и работы с картой памяти, изначально хотел сделать на OLED, как в этой статье. Все купил, собрал, настроил, включил… и не взлетело :( Изображение появляется на секунду и исчезает. Почему так, понять не смог, а познаний в ардуиностроительстве маловато. Для исправления ситуации на Banggood заказал MKS Mini 12864LCD за 9$ (тогда еще купоны 5 от 10 за поинты работали, было время). При покупке учитывайте, что для RAMPS нужен адаптер. С этим котроллером все пошло повеселее — все взлетело с первого раза.

Контроллер надо было как то красиво разместить — и опять взялмодель из этого проекта и творчески переработал :)

Про драйверы написано выше — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер). Драйвера настраивал на ток 0,7-0,8А. При настройке TMC2208, есть серьезный нюанс — настройка тока производится при отключенных двигателях! Когда менял A4988 на TMC2208, то в прошивке ничего не трогал, перемычки в RAMPS'е тоже не вынимал, только разъемы шаговиков перевернул (можно было ничего не трогать, тогда в прошивке надо было менять параметр INVERT_X_DIR, INVERT_Y_DIR, но в силу природной лени развернуть разъемы оказалось быстрее). И чуть не забыл, очень рекомендуется в меню принтера и сбросить настройки EEPROM.

Поскольку печатаю PLA и нет подогрева стола, то запитано блоком питания на 10А, чего вполне достаточно.

Дабы бутерброд из меги, рампса и драйверов меньше грелся, используется 8 сантиметровый вентилятор из старого блока питания (по моим подозрениям еще из АТ БП и лет ему под 30, но довольно таки тихий для своего возраста).

Для управления всем добром используется Marlin 1.1.5 (на момент сборки это была актуальная версия). Прошивка была взята с marlinfw.org и настроена с нуля. Поскольку уже была собрана прюша и ремни, шпули и шпильки используются одинаковые, почти все основные параметры были взяты из прюшиной прошивки.

Поскольку используется кинематика CoreXY, чуть голову не поломал с этими параметрами:

#define INVERT_X_DIR true

#define INVERT_Y_DIR true

#define INVERT_Z_DIR true

Брал их из прошивки оригинально проекта, подсматривал у других, переворачивал разъемы шаговиков и хоть ты тресни не двигалась каретка по осям XY так как надо — если по одной оси нормально, то по второй в инверсии. Но в конце концов нашел требуемую комбинацию и все заработало так как надо.

Если кому интересно — ссылка на Гуггл драйв с прошивкой.

Электроника и прошивка

Остался держатель катушки. Это квинтэссенция из двух проектов — крепление и держатель катушки. Поскольку я печатаю на балконе, а сам принтер хранится в комнате, то вышло очень практично и сильно уменьшает габариты при хранении.

Держатель катушки

Примеры печати

Все печаталось PLA пластиком от Bestfilament, температура 210-215 гр., обдув после первого слоя.bathtub boat (visual benchy) — сложная модель, наподобие 3DBenchy, мосты, арки, много мелких деталей, уменьшенная в 2 раза, печеталась без поддержек, заполнение 30%, слой 0.1

Еще фото лодки

Marvin — еще одна тестовая модель, у меня их целый отряд :)

Слой 0,2, заполнение 30%

На всех фото где присутствует отверстия, закрытые заглушками желто-коричневого цвета напечатаны на этом же принтере — идеология RepRap в действии.

И под спойлером пару моделек

Фото напечатанного

Бесконечный куб рукоблудник

Классная модель, печатается без поддержек одной деталью, 3 штуки напечатал, постоянно кто то забирает.

(K.U.T) Keychain Utility Tool — поселился в сумке на всякий случай.

Классная модель, печатается без поддержек одной деталью, 3 штуки напечатал, постоянно кто то забирает.

(K.U.T) Keychain Utility Tool — поселился в сумке на всякий случай.

Сколько это стоило:

Остался шкурный вопрос — сколько это стоило?Вот сейчас и посчитаем

Шаговые двигатели 4 шт. — мне бесплатно, если искать по барахолкам 2-3$, возьмем 10$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

Драйверы ТМС2208 2 шт. — 12,32$

турбинка 5015 — 1,98$

вентилятор 3010 — 0,69$

Наклейка на стол — 5,12$

адаптер для RAMPS — 0,92$

MKS Mini 12864LCD — 12,70$ (мне обошлось в 9$)

Mega 2560 R3 for arduino + 1pcs RAMPS 1.4 Controller + 4pcs A4988 Stepper Driver Module — 17,04$

3D V6 Long distance J-head Hotend for 1.75mm 3D Bowden Extruder 0.4 Nozzle — 3,64$

MK8 extruder — 3,42$

LM6LUU 6mmx12mmx35mm 2 шт. — 1,34$

LM6UU 6mmx12mmx19mm 4 шт. — 1,2$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

LM8UU 4 шт. — 1,08$

направляющие Д8мм, 240 мм 2 шт. — 0,94$

Подшипник 608ZZ 9 шт. — 1,8$ (ссылки не даю, брал на распродаже по 0,2$, качество г, нормальные от Минского завода по 1$)

Муфта 5mm*8mm*25mm — 0,93$

ремень GT2 6мм, 2м — 2,87$

Шпули GT2-20 2 шт. — 2,15$

концевики 3 шт. — 1,62$

Итого по запчастям ~85$

Корпус — 5$

PLA пластик — максимум на 10$

Поскольку в магазинах linkcnc Store, BIG TREE TECH и других платная доставка, а так же может какую мелочевку забыл указать, то добавим 15$.

Итого 115$

Так же прошу учесть, что вышеприведенные цены приблизительны, можно найти дешевле, направляющие можно изъять из старой техники, электронику купить в магазинах специализирующихся на этом.

Планы на будущее:

Все таки сделать подогрев стола — куплена силиконовая грелка на 220В 100Вт и твердотельное реле;Спроектировать и напечатать кабель-каналы и спрятать провода;

На оси Z поменять шпильку М8 на трапецеидальный винт — куплен;

Спроектировать радиальнй обдув печатаемой детали.

Прикрутить Octoprint — уже есть, установлен на OrangePi Zero, осталось подать питание.

За сим разрешите откланяться,

Спасибо за внимание.

С критикой, пожеланиями и вопросами — прошу в комментарии.

P.S. Все таки чукча читатель, а не писатель.

Самые обсуждаемые обзоры

Да и качество печати на довольно хорошем уровне. Вот подогреваемый стол очень надо — пла обрабатывать то еще удовольствие, для домашних поделок ABS подходит лучше всего — его и шкуркой можно потереть и в ацетоне попарить.

Было бы неплохо коротенькое видео печати в конец добавить, хотя бы первые слои.

Для таких же ленивых как я, кстати, сейчас в гире Anet A6 в приложении 195$ или 179$ если есть много поинтов, с учетом доставки. Не идеальный вариант, но для старта неплохо.

видел похожую сборку как у вас, не смогу сейчас найти ссылку, там только корпус был с красивыми вырезами, но думаю здесь это не самое главное.

Да, у Лехи Технаря тот еще монстр вышел. Одних заклепок наверное под тысячу :)

Выше коммент, что делать, если нет принтера. Когда я прюшу собирал, принтера не было, люди напечатали, хоть и небесплатно.

Кстати, такой файлик в винде распаковать — раз плюнуть :) так что шутка неактуальна минимум лет 20.

Я свой собираю на уголках из говна и палок =)

P.S. У Вас отлично получилось.

Видео теста на 200 мм/с www.youtube.com/watch?v=tdcV2ygYCvk

фигня получается, но может если вулкан поставить то получше будет, там все таки с экструзией проблема

А как впечатления от боудена после директа на прюше?

Cura не хочет печать один слой в ширину, а я хочу. Брутальные вещи печатаю соплом 0.8мм…

Сегодняшнее видео — вообще офигенно ( и грустно )

Расчет производился из размера направляющих в 200 мм.

Илу может лучше оптический концевик поставить?

На XY не так критично.

Кстати, году в 2013 получал сервера HP Proliant ML 350 с Win 2008 по документам стоили около 5 косарей.

Так вот там в комплекте была клавиатура и ШАРИКОВАЯ мышь!

Спички в экспортном исполнении?

Да нет, обычные спички от Пинскдрева. В квартире плита с электроподжигом и пару коробок уже года три лежат.

Если смущает верблюд — то это не попытка косить под kirich'а. У него свой верблюд, а у нас свой :)

У меня еще и линейка есть как у lexus---08