Шкатулка для наград DIY и усорезный станок

Красивый рез. Делаем шкатулку для хранения медалей и орденов своими руками. Осваиваем новую компетенцию — учимся работать на усорезном станке. Рассчитываем срок окупаемости высокотехнологичного оборудования.

Постоянно слышу в разных радиопередачах, что надо заниматься самообразованием, осваивать новые компетенции… Не стоять на месте, а идти вперёд. Тут меня начинает клинить. Ведь если повернуться на 180 градусов, то вперёд получается назад, согласитесь. Итак выходит:

-Почему вместо завтра, сегодня вчера?

Но не буду о грустном. В общем решил я прислушаться к голосу радио и освоить новую компетенцию. Научиться работать на усорезном станке. Продолжая проект по выпуску спец изделий для героев, я столкнулся с проблемой угла в 45 градусов. Моя торцовка не хотела давать 45. А в мастерскую с коворкингом не наездишься. Там торцовка давала хороший угол 45, но два года назад она стоила 120, а сейчас наверное уже под 200 тыров. Выход похоже был один, вложить деньги в оборудование и купить усорезный станок отечественного производства. Да, да не удивляйтесь. В России делают станки. Вот мне и захотелось поддержать отечественного производителя и освоить новую компетенцию, чтобы не стоять на месте, подвигаться вперёд. Как принято сейчас говорить. Такой станок я видел у знакомого багетчика, он божился, что станок держит угол. Пошел искать, нашел за 32000 руб. Все решил, надо брать. Продающая контора оказалась мутной. Ответили, что торгуют только оптом от 5 штук, а цена на сайте старая. Через неделю удалось найти производителя станка. Эти рукастые ребята сидели в Жуковском, станок стоил 42000 рубля и фреза чистый рез ещё 6000… Дорого, однако. Но я уже завелся. Хочу станок и все. Схема работы с отечественным производителем такая. Вы делаете 100 процентную предоплату, они собирают станок. И всего недели через 2, вы можете его забрать или вам пошлют его сдек-ом. Дней через 10 они отзвонились и сказали, что станок готов. Через пару дней поехали забирать чудо техники. Жуковский вроде недалеко, но прокатались весь день. Производителя нашли быстро. Цех был большой. Мне продемонстрировали работу станка, сотрудник отрезал кусок широкого багета. То что станок работал было понятно, но насколько угол 45 проверить было сложно. Станок погрузили в багажник. Я немного прошёлся по цеху. Большой ЧПУ по металлу, фрезер по металлу, большой токарный станок. В углу гора отливок. Сотрудник пояснил мне, что станину для станка они отливают сами. Я сразу зауважал производителя.

Станок весит немного — около 17 кг. Его достаточно легко переставлять туда, сюда. Вынул, порезал, убрал… Принцип работы чуда техники прост моторчик 500 Вт,, 3500 об, моторчик ездит вверх- вниз на двух круглых направляющих, правая направляющая на пружине.

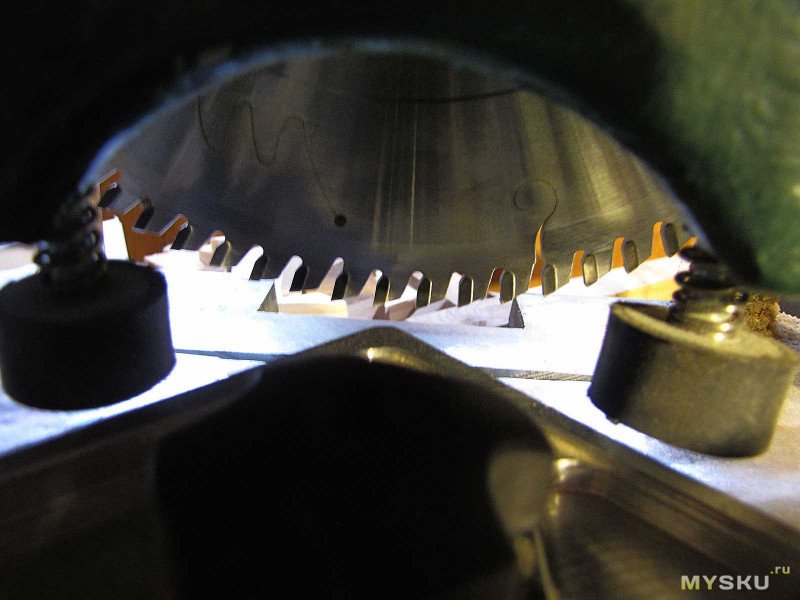

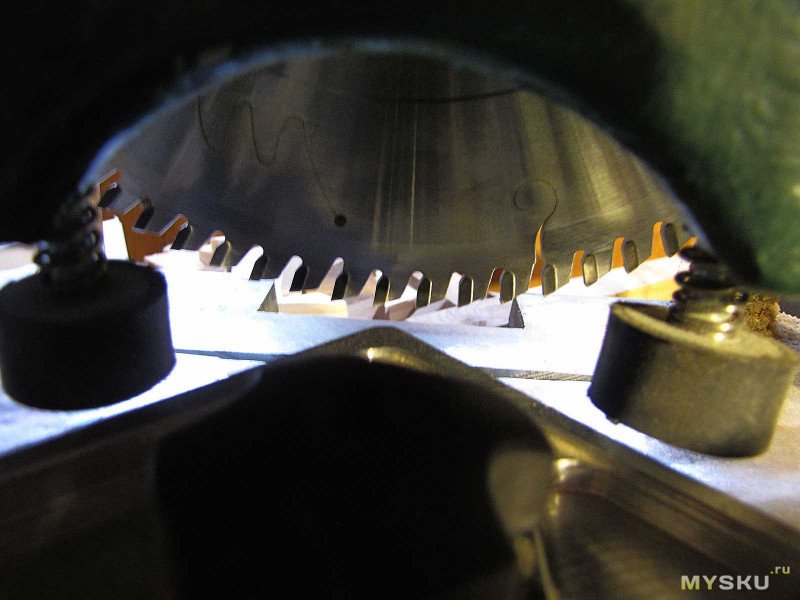

На вал моторчика насажена фреза, как для циркулярки, только с большим количеством зубьев ( ну очень чистый рез ).

На вал моторчика насажена фреза, как для циркулярки, только с большим количеством зубьев ( ну очень чистый рез ).

Фрезу брал в комплекте. До сих пор жаба душит — 6 тыров отдал, но рез чистый. Справа у станка рычаг. Нажал на него и фреза опустилась в прорезь в станине. Что ещё порадовало, на станке установлены два регулируемых фиксатора заготовки, которые с хорошим усилием прижимают заготовку во время реза. Я это оценил, когда поработал на торцовка. Чуть плохо прижал заготовку к направляющей и все угол ушел…

Фрезу брал в комплекте. До сих пор жаба душит — 6 тыров отдал, но рез чистый. Справа у станка рычаг. Нажал на него и фреза опустилась в прорезь в станине. Что ещё порадовало, на станке установлены два регулируемых фиксатора заготовки, которые с хорошим усилием прижимают заготовку во время реза. Я это оценил, когда поработал на торцовка. Чуть плохо прижал заготовку к направляющей и все угол ушел…

Снизу на станине цельно металлическая направляющая — по сути угольник 90 градусов.

Снизу на станине цельно металлическая направляющая — по сути угольник 90 градусов.

Вставляешь рейку по направляющей слева, зажимаешь фиксатором. Отрезаешь. Получился левый угол.

Отмеряем нужную длину. Вставляешь рейку справа. Зажимаешь фиксатором.

Отмеряем нужную длину. Вставляешь рейку справа. Зажимаешь фиксатором.

Вот тут начинает работать регулируемый упор. Он «ползает» по горизонтальной направляющей и фиксируется винтом. Поднимаем заготовку. Отрезаем. Вставляем следующую…

Вот тут начинает работать регулируемый упор. Он «ползает» по горизонтальной направляющей и фиксируется винтом. Поднимаем заготовку. Отрезаем. Вставляем следующую…

Плотно прижимаем к направляющей и упору. Режем. Вторая заготовка получилась один в один по длине, как первая. Если " рубить" большое количество одинаковых рамок, то временные затраты минимальные.

Плотно прижимаем к направляющей и упору. Режем. Вторая заготовка получилась один в один по длине, как первая. Если " рубить" большое количество одинаковых рамок, то временные затраты минимальные.

По моим прикидкам ( сто за раз я ещё не пилил) сто рамок можно нарубить за день. Пусть 500 руб. с каждой рамки. Вот и получается, что станок за день и окупился.

По моим прикидкам ( сто за раз я ещё не пилил) сто рамок можно нарубить за день. Пусть 500 руб. с каждой рамки. Вот и получается, что станок за день и окупился.

Конструкция шкатулки сама напросилась в производство. Ведь шкатулка это что? По сути это та же витрина. Только высота (глубина) больше, вместо стекла деревянная вставка. Подвесы на стену не нужны. Если только ножки прикрутить остается. Ножки купил металлические по 50 рэ за штуку. Остальная фурнитура была в наличии. Истинным украшением шкатулки стало бронзовый орел. Десять таких Орлов купил по случаю на Авито. Долго думал как прикрепить его на крышку шкатулки. Под руку попался тюбик полиуретанового клея, питерского разлива. Купил в прошлом году в электричке. Продавец божился, что этот клей клеит все потому, что он питерского разлива. Лет десять назад я пробовал нечто похожее. Но кроссовки склеить нормально у меня не получилось… Опять повелся Купи́л тюбик за 100 руб. Вот клей и пригодился.

Зашкурил тыльную часть, тщательно нанес клей и прижал наковальней к заготовке крышки. Оставил на ночь.

Зашкурил тыльную часть, тщательно нанес клей и прижал наковальней к заготовке крышки. Оставил на ночь.

Утром проверил — попробовал подковырнуть орла ногтем. Вроде бронза приклеилась к дереву с божьей помощью и питерского клея.

Утром проверил — попробовал подковырнуть орла ногтем. Вроде бронза приклеилась к дереву с божьей помощью и питерского клея.

Клеевое соединение без нагрузки, похоже можно клеить. Сразу сделал две шкатулки. Из сосны и из дуба.

Клеевое соединение без нагрузки, похоже можно клеить. Сразу сделал две шкатулки. Из сосны и из дуба.

Обе покрыл пропиткой под палисандр. Что расстроило — они стали похожи на палисандр. Шкатулка футляр для наград получилась двухуровневая.

Обе покрыл пропиткой под палисандр. Что расстроило — они стали похожи на палисандр. Шкатулка футляр для наград получилась двухуровневая.

Внутри два бархатных вкладыша.Технология изготовления проста. Исходный материал строганная доска. Распускаем доску на рейки. Для крышки 2.5 см шириной, для коробки 4,5 см шириной ( высота шкатулки). Рейку для крышки прогоняем под плоский багетный профиль на фрезерном столе. Тут потребуется 3-4 прогона и две фрезы. Цилиндрической вынимаем меньше четверти 2 мя прогонами. Вставляем кромочную и закругляем две верхние грани. Получился самый простой багетный профиль. Такой конечно можно купить, но стоит он невменяемо. Как мне рассказывал знакомый багетчик, похожий профиль их мастерcкая покупала по 400-600 р/м. Крашенная деревянная палка за 600-рэ… Да охренеть! Я в прошлом году 6-и метровую строганную доску покупал по 500 руб. за штуку. При определенной сноровке, из этой 6-и метровой доски можно нарезать около 30 метров багета. Правда его со временем может повести. Рейку иногда выгибает причудливым образом. Скручивают бесы в пропеллер или гнут коромыслом… После таких вывертов рейка годится только для изготовления витрин-рамок небольшого размера.

Внутри два бархатных вкладыша.Технология изготовления проста. Исходный материал строганная доска. Распускаем доску на рейки. Для крышки 2.5 см шириной, для коробки 4,5 см шириной ( высота шкатулки). Рейку для крышки прогоняем под плоский багетный профиль на фрезерном столе. Тут потребуется 3-4 прогона и две фрезы. Цилиндрической вынимаем меньше четверти 2 мя прогонами. Вставляем кромочную и закругляем две верхние грани. Получился самый простой багетный профиль. Такой конечно можно купить, но стоит он невменяемо. Как мне рассказывал знакомый багетчик, похожий профиль их мастерcкая покупала по 400-600 р/м. Крашенная деревянная палка за 600-рэ… Да охренеть! Я в прошлом году 6-и метровую строганную доску покупал по 500 руб. за штуку. При определенной сноровке, из этой 6-и метровой доски можно нарезать около 30 метров багета. Правда его со временем может повести. Рейку иногда выгибает причудливым образом. Скручивают бесы в пропеллер или гнут коромыслом… После таких вывертов рейка годится только для изготовления витрин-рамок небольшого размера.

У широкой рейки цилиндрической фрезой выбираем угол 4-5 мм. Теперь переходим на усорезный станок. Шкатулка по ТЗ должна иметь размеры 30 на 21 см. Формат А4. Достаточно компактная шкатулка и помещается в нее медалей 20. Рубим на усорезном станке детали для крышки и коробки. Делать одно изделие не очень выгодно — тратишь много времени на подстройку станка. Если запустил серию, за час с хвостиком можно нарубить шкатулок десять С двумя я больше получаса провозился. Теперь палки-детали хорошо б отшкурить. Прогоняем на гриндере — шкурка р180. Мельче не надо. Морилка хуже ляжет — никому не говорите это мой технологический секрет.

Склеиваем крышку и коробку для этого используем две ленточные струбцины. Очень недорогое удовольствие. Пару лет назад купил во всех инструментах самые бюджетные рублей по 900. Третий год — полет нормальный. ПВА прихватывает через 2-3 часа, но лучше оставить склейку на ночь. В принципе можно обойтись одной склейкой. Но как показывает опыт поколений такое изделие может при случайном падении саморазобраться. Наиболее технологичное решение — загнать скобу. Но это отдельная статья про заусовочный станок. Будем считать, что углы скобой закрепили.

Склеиваем крышку и коробку для этого используем две ленточные струбцины. Очень недорогое удовольствие. Пару лет назад купил во всех инструментах самые бюджетные рублей по 900. Третий год — полет нормальный. ПВА прихватывает через 2-3 часа, но лучше оставить склейку на ночь. В принципе можно обойтись одной склейкой. Но как показывает опыт поколений такое изделие может при случайном падении саморазобраться. Наиболее технологичное решение — загнать скобу. Но это отдельная статья про заусовочный станок. Будем считать, что углы скобой закрепили.

Вырезаем вставку в крышку и дно шкатулки, под рукой была фанерка 4 мм, из нее на циркулярке и резанул.

Примерил, получилось хорошо — попал в 1 мм. Шкурим вставки. На новой циркулярку начал попадать в размер с точностью в 1мм. При подсевшем зрении результат нормальный. В детстве помню в десятку на токарном попадал… Потом все банально и мало интересно. Покрываем детали шкатулки под палисандр. Дефекты доски морилка сглаживает, они становятся незаметными. Приклеиваем орла на вставку. Шкурим заднюю часть бронзовой отливки, наносим полиуретановый клей отечественного производства. Прижимаем отливку к деревянной вставке. Помещаем склейку под груз. Придавливает наковальней. Через часок клей прихватит соединение металла с деревом. Чтобы текстура дерева лучше прорисовалась можно покрыть детали шкатулки маслом. После нанесения масла оставляем их сохнуть на сутки. Очень рекомендуется некоторое время просушить детали на солнце. Ультрафиолет очень полезен для полимеризации масла. На следующий день собираем крышку. Вставку крепким на микро шурупы, на них же сажаем дно шкатулки.

Примерил, получилось хорошо — попал в 1 мм. Шкурим вставки. На новой циркулярку начал попадать в размер с точностью в 1мм. При подсевшем зрении результат нормальный. В детстве помню в десятку на токарном попадал… Потом все банально и мало интересно. Покрываем детали шкатулки под палисандр. Дефекты доски морилка сглаживает, они становятся незаметными. Приклеиваем орла на вставку. Шкурим заднюю часть бронзовой отливки, наносим полиуретановый клей отечественного производства. Прижимаем отливку к деревянной вставке. Помещаем склейку под груз. Придавливает наковальней. Через часок клей прихватит соединение металла с деревом. Чтобы текстура дерева лучше прорисовалась можно покрыть детали шкатулки маслом. После нанесения масла оставляем их сохнуть на сутки. Очень рекомендуется некоторое время просушить детали на солнце. Ультрафиолет очень полезен для полимеризации масла. На следующий день собираем крышку. Вставку крепким на микро шурупы, на них же сажаем дно шкатулки.

Покрываем лаком, сущим, шкурим, опять покрываем лаком. После высыхания второго слоя лака. Собираем спец изделие. К крышке на 4 шурупа прикручиваем бархатную вставку.

Покрываем лаком, сущим, шкурим, опять покрываем лаком. После высыхания второго слоя лака. Собираем спец изделие. К крышке на 4 шурупа прикручиваем бархатную вставку.

Она будет прижимать награды сверху. Навешиваем петли, замочек и на шуруп крепким ножки. Шкатулка футляр для наград — готова, можно отправлять заказчику. Стоп. Забыл.

Она будет прижимать награды сверху. Навешиваем петли, замочек и на шуруп крепким ножки. Шкатулка футляр для наград — готова, можно отправлять заказчику. Стоп. Забыл.

Внутрь надо воткнуть два бархатных вкладыша, на которые медали и прилягут. В шкатулку помещает 15-20 наград.

Внутрь надо воткнуть два бархатных вкладыша, на которые медали и прилягут. В шкатулку помещает 15-20 наград.

Удостоверения удобно хранить под бархатным вкладышем на дне шкатулки.

Удостоверения удобно хранить под бархатным вкладышем на дне шкатулки.

Как называется фирма- производитель станка я писать не хочу, боюсь попасть под закон о рекламе. И прошу считать эту заметку инновационным описанием принципа работы усорезного станка. Надеюсь, что представители творческой интеллигенции с интересом прочтут мою заметку об усорезном станке и найдут в ней много полезной информации.

PS: Пойду гляну новую циркулярку. Пора вложить деньги высоко- технологичное оборудование, чтобы а перспективе замкнуть полный цикл производства спец изделий от бревна на входе и готовой шкатулки для наград на выходе. Ну или витрины для орденов и медалей. Недавно спилил толстую облепиху. Три бревнышка прямых положил сушиться. Было бы идеально распустить их на рейки…

PSS: После покупки усорезного станка, меня начали изучать по ночам экономические вопросы:

-Когда окупится это чудо отечественного станкостроения?

— Какой процент от конечной стоимости изделия надо вкладывать в средства производства?

-10 процентов или 5?

Если 10, то станок окупится после изготовления 200 витрин для медалей. В месяц я выпиливаю штук 30 витрине для домашнего музея… Получается, что месяцев через 7 станок должен окупиться.

Но надо покупать циркулярку и на днях сгорел фрезер… Чтобы ускорить приобретение циркулярку ( очень хотелось новую игрушку). Я придумал новую экономическую схему. Я выпилил восемь больших витрин 40 на 50 см. Витрина для наград такого размера из темного дуба стоит 6000 руб. Вот и получается шестью восемь 48. Как раз цена усорезного станка. Сказал жене, чтобы продала. Тут конечно пришлось месяц подождать. Но получилось что я сократил срок окупаемости оборудования с 7 месяцев до одного месяца. Теперь надо думать, когда циркулярку окупиться всё-таки 16000 рублей отдал. Про нее будет отдельная статья, поскольку при покупке я не нашел ни одного вменяемого отзыва об этой модели.

Постоянно слышу в разных радиопередачах, что надо заниматься самообразованием, осваивать новые компетенции… Не стоять на месте, а идти вперёд. Тут меня начинает клинить. Ведь если повернуться на 180 градусов, то вперёд получается назад, согласитесь. Итак выходит:

-Почему вместо завтра, сегодня вчера?

Но не буду о грустном. В общем решил я прислушаться к голосу радио и освоить новую компетенцию. Научиться работать на усорезном станке. Продолжая проект по выпуску спец изделий для героев, я столкнулся с проблемой угла в 45 градусов. Моя торцовка не хотела давать 45. А в мастерскую с коворкингом не наездишься. Там торцовка давала хороший угол 45, но два года назад она стоила 120, а сейчас наверное уже под 200 тыров. Выход похоже был один, вложить деньги в оборудование и купить усорезный станок отечественного производства. Да, да не удивляйтесь. В России делают станки. Вот мне и захотелось поддержать отечественного производителя и освоить новую компетенцию, чтобы не стоять на месте, подвигаться вперёд. Как принято сейчас говорить. Такой станок я видел у знакомого багетчика, он божился, что станок держит угол. Пошел искать, нашел за 32000 руб. Все решил, надо брать. Продающая контора оказалась мутной. Ответили, что торгуют только оптом от 5 штук, а цена на сайте старая. Через неделю удалось найти производителя станка. Эти рукастые ребята сидели в Жуковском, станок стоил 42000 рубля и фреза чистый рез ещё 6000… Дорого, однако. Но я уже завелся. Хочу станок и все. Схема работы с отечественным производителем такая. Вы делаете 100 процентную предоплату, они собирают станок. И всего недели через 2, вы можете его забрать или вам пошлют его сдек-ом. Дней через 10 они отзвонились и сказали, что станок готов. Через пару дней поехали забирать чудо техники. Жуковский вроде недалеко, но прокатались весь день. Производителя нашли быстро. Цех был большой. Мне продемонстрировали работу станка, сотрудник отрезал кусок широкого багета. То что станок работал было понятно, но насколько угол 45 проверить было сложно. Станок погрузили в багажник. Я немного прошёлся по цеху. Большой ЧПУ по металлу, фрезер по металлу, большой токарный станок. В углу гора отливок. Сотрудник пояснил мне, что станину для станка они отливают сами. Я сразу зауважал производителя.

Станок весит немного — около 17 кг. Его достаточно легко переставлять туда, сюда. Вынул, порезал, убрал… Принцип работы чуда техники прост моторчик 500 Вт,, 3500 об, моторчик ездит вверх- вниз на двух круглых направляющих, правая направляющая на пружине.

На вал моторчика насажена фреза, как для циркулярки, только с большим количеством зубьев ( ну очень чистый рез ).

На вал моторчика насажена фреза, как для циркулярки, только с большим количеством зубьев ( ну очень чистый рез ). Фрезу брал в комплекте. До сих пор жаба душит — 6 тыров отдал, но рез чистый. Справа у станка рычаг. Нажал на него и фреза опустилась в прорезь в станине. Что ещё порадовало, на станке установлены два регулируемых фиксатора заготовки, которые с хорошим усилием прижимают заготовку во время реза. Я это оценил, когда поработал на торцовка. Чуть плохо прижал заготовку к направляющей и все угол ушел…

Фрезу брал в комплекте. До сих пор жаба душит — 6 тыров отдал, но рез чистый. Справа у станка рычаг. Нажал на него и фреза опустилась в прорезь в станине. Что ещё порадовало, на станке установлены два регулируемых фиксатора заготовки, которые с хорошим усилием прижимают заготовку во время реза. Я это оценил, когда поработал на торцовка. Чуть плохо прижал заготовку к направляющей и все угол ушел…  Снизу на станине цельно металлическая направляющая — по сути угольник 90 градусов.

Снизу на станине цельно металлическая направляющая — по сути угольник 90 градусов. Вставляешь рейку по направляющей слева, зажимаешь фиксатором. Отрезаешь. Получился левый угол.

Отмеряем нужную длину. Вставляешь рейку справа. Зажимаешь фиксатором.

Отмеряем нужную длину. Вставляешь рейку справа. Зажимаешь фиксатором. Вот тут начинает работать регулируемый упор. Он «ползает» по горизонтальной направляющей и фиксируется винтом. Поднимаем заготовку. Отрезаем. Вставляем следующую…

Вот тут начинает работать регулируемый упор. Он «ползает» по горизонтальной направляющей и фиксируется винтом. Поднимаем заготовку. Отрезаем. Вставляем следующую…  Плотно прижимаем к направляющей и упору. Режем. Вторая заготовка получилась один в один по длине, как первая. Если " рубить" большое количество одинаковых рамок, то временные затраты минимальные.

Плотно прижимаем к направляющей и упору. Режем. Вторая заготовка получилась один в один по длине, как первая. Если " рубить" большое количество одинаковых рамок, то временные затраты минимальные.  По моим прикидкам ( сто за раз я ещё не пилил) сто рамок можно нарубить за день. Пусть 500 руб. с каждой рамки. Вот и получается, что станок за день и окупился.

По моим прикидкам ( сто за раз я ещё не пилил) сто рамок можно нарубить за день. Пусть 500 руб. с каждой рамки. Вот и получается, что станок за день и окупился. По размерам рейки

Максимальное сечение 50 мм высота и 70 мм ширина багета. По максимуму я не проверял ещё, но заготовку высотой 45 мм у меня получилось отрезать нормально. Такая высота понадобилась мне, когда я запилил парочку шкатулок ( футляров) для наград. По длине заготовки, максимальная длина — около 60 см. Это мало. Есть заказчики, которым надо рамку 70 на 90 см или больше. Знакомый багетчик частенько делает рамки метр на метр. Модернизировать станок оказалось несложно. Купил цилиндрическую направляющую диаметром 12 мм и длинной 1м. Сначала глянул на Али… А потом направляющая нашлась на Авито приблизительно по той же цене. Вежливый дяденька сказал, что может отрезать направляющую любой длины. Очень шустрый дяденька оказался. Послал железку на следующий день сдек-ком. И через день брякнула смс-ка — можно забирать. Очень сдек я уважаю.Вещий сон

Как- то в марте сон приснился мне вещий. Подробностей не помню, помню только одну рациональную мысль. Не все герои хотят вешать свои награды в витрине на стену. Многим удобнее хранить их в спец шкатулке- футляре для наград. Достал шкатулку показал награды кому надо и убрал. Как гласит народная мудрость — подальше положишь поближе возьмёшь. Желание сделать шкатулку у меня было давно. Я как- то наткнулся на пост нашего соотечественника, проживающего в солнечной Австралии. Он замутил там бизнес " на коленке'. Начал выпиливать шкатулки из эвкалипта. Его изделие стоило от 300 до 600 долларов. При минимальном оборудовании. Ленточка, циркулярка, рейсмус и простая чпу-шка. Прикиньте как здорово — сделап штуки три шкатулки в месяц, продал их, на эти и жить можно. Похоже стоило попробовать. А то делать витрины для наград мне уже было скучно.Конструкция шкатулки сама напросилась в производство. Ведь шкатулка это что? По сути это та же витрина. Только высота (глубина) больше, вместо стекла деревянная вставка. Подвесы на стену не нужны. Если только ножки прикрутить остается. Ножки купил металлические по 50 рэ за штуку. Остальная фурнитура была в наличии. Истинным украшением шкатулки стало бронзовый орел. Десять таких Орлов купил по случаю на Авито. Долго думал как прикрепить его на крышку шкатулки. Под руку попался тюбик полиуретанового клея, питерского разлива. Купил в прошлом году в электричке. Продавец божился, что этот клей клеит все потому, что он питерского разлива. Лет десять назад я пробовал нечто похожее. Но кроссовки склеить нормально у меня не получилось… Опять повелся Купи́л тюбик за 100 руб. Вот клей и пригодился.

Зашкурил тыльную часть, тщательно нанес клей и прижал наковальней к заготовке крышки. Оставил на ночь.

Зашкурил тыльную часть, тщательно нанес клей и прижал наковальней к заготовке крышки. Оставил на ночь. Утром проверил — попробовал подковырнуть орла ногтем. Вроде бронза приклеилась к дереву с божьей помощью и питерского клея.

Утром проверил — попробовал подковырнуть орла ногтем. Вроде бронза приклеилась к дереву с божьей помощью и питерского клея. Клеевое соединение без нагрузки, похоже можно клеить. Сразу сделал две шкатулки. Из сосны и из дуба.

Клеевое соединение без нагрузки, похоже можно клеить. Сразу сделал две шкатулки. Из сосны и из дуба.  Обе покрыл пропиткой под палисандр. Что расстроило — они стали похожи на палисандр. Шкатулка футляр для наград получилась двухуровневая.

Обе покрыл пропиткой под палисандр. Что расстроило — они стали похожи на палисандр. Шкатулка футляр для наград получилась двухуровневая. Внутри два бархатных вкладыша.Технология изготовления проста. Исходный материал строганная доска. Распускаем доску на рейки. Для крышки 2.5 см шириной, для коробки 4,5 см шириной ( высота шкатулки). Рейку для крышки прогоняем под плоский багетный профиль на фрезерном столе. Тут потребуется 3-4 прогона и две фрезы. Цилиндрической вынимаем меньше четверти 2 мя прогонами. Вставляем кромочную и закругляем две верхние грани. Получился самый простой багетный профиль. Такой конечно можно купить, но стоит он невменяемо. Как мне рассказывал знакомый багетчик, похожий профиль их мастерcкая покупала по 400-600 р/м. Крашенная деревянная палка за 600-рэ… Да охренеть! Я в прошлом году 6-и метровую строганную доску покупал по 500 руб. за штуку. При определенной сноровке, из этой 6-и метровой доски можно нарезать около 30 метров багета. Правда его со временем может повести. Рейку иногда выгибает причудливым образом. Скручивают бесы в пропеллер или гнут коромыслом… После таких вывертов рейка годится только для изготовления витрин-рамок небольшого размера.

Внутри два бархатных вкладыша.Технология изготовления проста. Исходный материал строганная доска. Распускаем доску на рейки. Для крышки 2.5 см шириной, для коробки 4,5 см шириной ( высота шкатулки). Рейку для крышки прогоняем под плоский багетный профиль на фрезерном столе. Тут потребуется 3-4 прогона и две фрезы. Цилиндрической вынимаем меньше четверти 2 мя прогонами. Вставляем кромочную и закругляем две верхние грани. Получился самый простой багетный профиль. Такой конечно можно купить, но стоит он невменяемо. Как мне рассказывал знакомый багетчик, похожий профиль их мастерcкая покупала по 400-600 р/м. Крашенная деревянная палка за 600-рэ… Да охренеть! Я в прошлом году 6-и метровую строганную доску покупал по 500 руб. за штуку. При определенной сноровке, из этой 6-и метровой доски можно нарезать около 30 метров багета. Правда его со временем может повести. Рейку иногда выгибает причудливым образом. Скручивают бесы в пропеллер или гнут коромыслом… После таких вывертов рейка годится только для изготовления витрин-рамок небольшого размера.У широкой рейки цилиндрической фрезой выбираем угол 4-5 мм. Теперь переходим на усорезный станок. Шкатулка по ТЗ должна иметь размеры 30 на 21 см. Формат А4. Достаточно компактная шкатулка и помещается в нее медалей 20. Рубим на усорезном станке детали для крышки и коробки. Делать одно изделие не очень выгодно — тратишь много времени на подстройку станка. Если запустил серию, за час с хвостиком можно нарубить шкатулок десять С двумя я больше получаса провозился. Теперь палки-детали хорошо б отшкурить. Прогоняем на гриндере — шкурка р180. Мельче не надо. Морилка хуже ляжет — никому не говорите это мой технологический секрет.

Склеиваем крышку и коробку для этого используем две ленточные струбцины. Очень недорогое удовольствие. Пару лет назад купил во всех инструментах самые бюджетные рублей по 900. Третий год — полет нормальный. ПВА прихватывает через 2-3 часа, но лучше оставить склейку на ночь. В принципе можно обойтись одной склейкой. Но как показывает опыт поколений такое изделие может при случайном падении саморазобраться. Наиболее технологичное решение — загнать скобу. Но это отдельная статья про заусовочный станок. Будем считать, что углы скобой закрепили.

Склеиваем крышку и коробку для этого используем две ленточные струбцины. Очень недорогое удовольствие. Пару лет назад купил во всех инструментах самые бюджетные рублей по 900. Третий год — полет нормальный. ПВА прихватывает через 2-3 часа, но лучше оставить склейку на ночь. В принципе можно обойтись одной склейкой. Но как показывает опыт поколений такое изделие может при случайном падении саморазобраться. Наиболее технологичное решение — загнать скобу. Но это отдельная статья про заусовочный станок. Будем считать, что углы скобой закрепили. Вырезаем вставку в крышку и дно шкатулки, под рукой была фанерка 4 мм, из нее на циркулярке и резанул.

Примерил, получилось хорошо — попал в 1 мм. Шкурим вставки. На новой циркулярку начал попадать в размер с точностью в 1мм. При подсевшем зрении результат нормальный. В детстве помню в десятку на токарном попадал… Потом все банально и мало интересно. Покрываем детали шкатулки под палисандр. Дефекты доски морилка сглаживает, они становятся незаметными. Приклеиваем орла на вставку. Шкурим заднюю часть бронзовой отливки, наносим полиуретановый клей отечественного производства. Прижимаем отливку к деревянной вставке. Помещаем склейку под груз. Придавливает наковальней. Через часок клей прихватит соединение металла с деревом. Чтобы текстура дерева лучше прорисовалась можно покрыть детали шкатулки маслом. После нанесения масла оставляем их сохнуть на сутки. Очень рекомендуется некоторое время просушить детали на солнце. Ультрафиолет очень полезен для полимеризации масла. На следующий день собираем крышку. Вставку крепким на микро шурупы, на них же сажаем дно шкатулки.

Примерил, получилось хорошо — попал в 1 мм. Шкурим вставки. На новой циркулярку начал попадать в размер с точностью в 1мм. При подсевшем зрении результат нормальный. В детстве помню в десятку на токарном попадал… Потом все банально и мало интересно. Покрываем детали шкатулки под палисандр. Дефекты доски морилка сглаживает, они становятся незаметными. Приклеиваем орла на вставку. Шкурим заднюю часть бронзовой отливки, наносим полиуретановый клей отечественного производства. Прижимаем отливку к деревянной вставке. Помещаем склейку под груз. Придавливает наковальней. Через часок клей прихватит соединение металла с деревом. Чтобы текстура дерева лучше прорисовалась можно покрыть детали шкатулки маслом. После нанесения масла оставляем их сохнуть на сутки. Очень рекомендуется некоторое время просушить детали на солнце. Ультрафиолет очень полезен для полимеризации масла. На следующий день собираем крышку. Вставку крепким на микро шурупы, на них же сажаем дно шкатулки. Покрываем лаком, сущим, шкурим, опять покрываем лаком. После высыхания второго слоя лака. Собираем спец изделие. К крышке на 4 шурупа прикручиваем бархатную вставку.

Покрываем лаком, сущим, шкурим, опять покрываем лаком. После высыхания второго слоя лака. Собираем спец изделие. К крышке на 4 шурупа прикручиваем бархатную вставку.  Она будет прижимать награды сверху. Навешиваем петли, замочек и на шуруп крепким ножки. Шкатулка футляр для наград — готова, можно отправлять заказчику. Стоп. Забыл.

Она будет прижимать награды сверху. Навешиваем петли, замочек и на шуруп крепким ножки. Шкатулка футляр для наград — готова, можно отправлять заказчику. Стоп. Забыл. Внутрь надо воткнуть два бархатных вкладыша, на которые медали и прилягут. В шкатулку помещает 15-20 наград.

Внутрь надо воткнуть два бархатных вкладыша, на которые медали и прилягут. В шкатулку помещает 15-20 наград. Удостоверения удобно хранить под бархатным вкладышем на дне шкатулки.

Удостоверения удобно хранить под бархатным вкладышем на дне шкатулки.Как называется фирма- производитель станка я писать не хочу, боюсь попасть под закон о рекламе. И прошу считать эту заметку инновационным описанием принципа работы усорезного станка. Надеюсь, что представители творческой интеллигенции с интересом прочтут мою заметку об усорезном станке и найдут в ней много полезной информации.

PS: Пойду гляну новую циркулярку. Пора вложить деньги высоко- технологичное оборудование, чтобы а перспективе замкнуть полный цикл производства спец изделий от бревна на входе и готовой шкатулки для наград на выходе. Ну или витрины для орденов и медалей. Недавно спилил толстую облепиху. Три бревнышка прямых положил сушиться. Было бы идеально распустить их на рейки…

PSS: После покупки усорезного станка, меня начали изучать по ночам экономические вопросы:

-Когда окупится это чудо отечественного станкостроения?

— Какой процент от конечной стоимости изделия надо вкладывать в средства производства?

-10 процентов или 5?

Если 10, то станок окупится после изготовления 200 витрин для медалей. В месяц я выпиливаю штук 30 витрине для домашнего музея… Получается, что месяцев через 7 станок должен окупиться.

Но надо покупать циркулярку и на днях сгорел фрезер… Чтобы ускорить приобретение циркулярку ( очень хотелось новую игрушку). Я придумал новую экономическую схему. Я выпилил восемь больших витрин 40 на 50 см. Витрина для наград такого размера из темного дуба стоит 6000 руб. Вот и получается шестью восемь 48. Как раз цена усорезного станка. Сказал жене, чтобы продала. Тут конечно пришлось месяц подождать. Но получилось что я сократил срок окупаемости оборудования с 7 месяцев до одного месяца. Теперь надо думать, когда циркулярку окупиться всё-таки 16000 рублей отдал. Про нее будет отдельная статья, поскольку при покупке я не нашел ни одного вменяемого отзыва об этой модели.

Самые обсуждаемые обзоры

| +59 |

4022

135

|

| +29 |

1902

45

|

А вот, например, у Kleyberg — нет, хотя он тоже может.

Впрочем, в данном случае нагрузки на клей несравнимы с обувным применением, поэтому можно почти любой универсальный клей использовать.

Клей NOBEL PUR-1 полиуретановый

или их закольцевать надо)

Если бы крышка была монолитной, то она бы и выглядела презентабельней и её можно было заполировать после нанесения лака. А еще лучше, шлифануть на стекле и только потом полирнуть.

mysku.club/blog/diy/80867.html

Сначала раствором хромпик (калий двухромовокислый), которым комплектовали новые грузовые автомобили в СССР для промывки радиаторов, потом раствор марганцовки, потом сушка и лак. Если не ошибаюсь, рецепт из журнала «Моделист-конструктор», а может и польский «Горизонты Техники для детей».

Есть но не у Вас

Разве что после PS идет не PSS — Post Scriptum Scriptum, а PPS — Post Post Scriptum… :)

Идеально по мне это когда слесарный угольник приставил и зазоры на просвет едва видны.