Всякие железки или небольшая доработка гравировального станка

- Цена: $9.90

- Перейти в магазин

Несколько месяцев назад я публиковал обзор небольшого гравировального станочка. В том обзоре я показал недостатки конструкции, а также написал, что планирую их исправить.

В этом обзоре я напишу о запчастях для этого станка, добавлю немного теории, а также покажу процесс доработки.

Для начала скажу, что это первая часть доработки, в планах продолжение, но когда оно будет, еще неизвестно. Собственно и цель данного обзора показать, что и зачем нужно. Заранее прошу извинение у гуру CNC станков, так как я в этом деле новичок и некоторые вещи были и для меня в новинку. Потому часть информации найдена в интернете, часть из моего опыта. Если есть коррективы, пишите, думаю будет полезно всем.

В заголовке указан один товар, но самом деле было заказано три товара, причем один из них в двух вариантах исполнения, но будем последовательны.

Получил я конверт с целым ворохом всяких мелких пакетов и пакетиков.

Начну я свой рассказ с ходовых винтов.

Были заказаны три штуки, диаметр у всех одинаковый, 8мм, а вот длина разная, пара 200мм и один 100мм. Ссылка на них есть в заголовке обзора.

В комплекте к ходовым винтам идут соответственно три гайки, потому весь комплект выглядит так.

Для передвижения механизмов станка обычно используется винтовая передача. При помощи винта и гайки вращательное движение вала двигателя преобразуется в поступательное движение гайки, которая прикреплена к перемещаемому механизму.

В самом простом варианте это просто длинный винт + гайка. Но когда я делал обзор станка, то обратил внимание, что производитель применил не совсем правильный тип винта, а точнее резьбы.

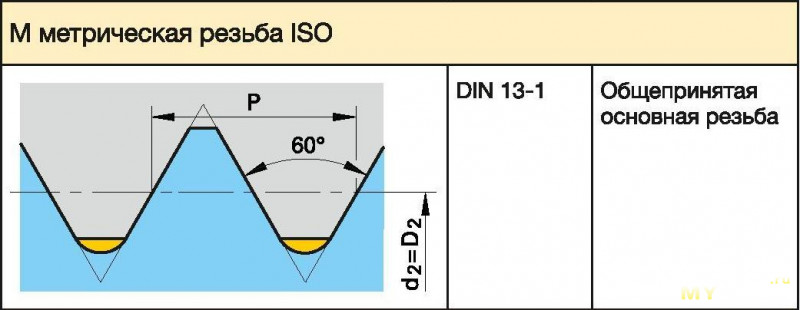

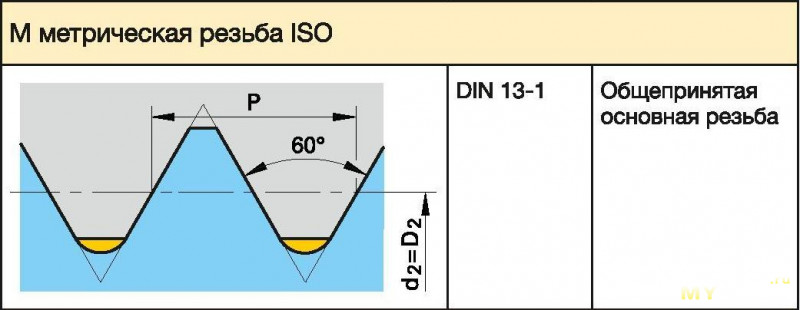

Данная резьба предназначена для крепежных элементов, т.е. винтов, болтов, гаек, но она не очень подходит в качестве ходового винта министанка.

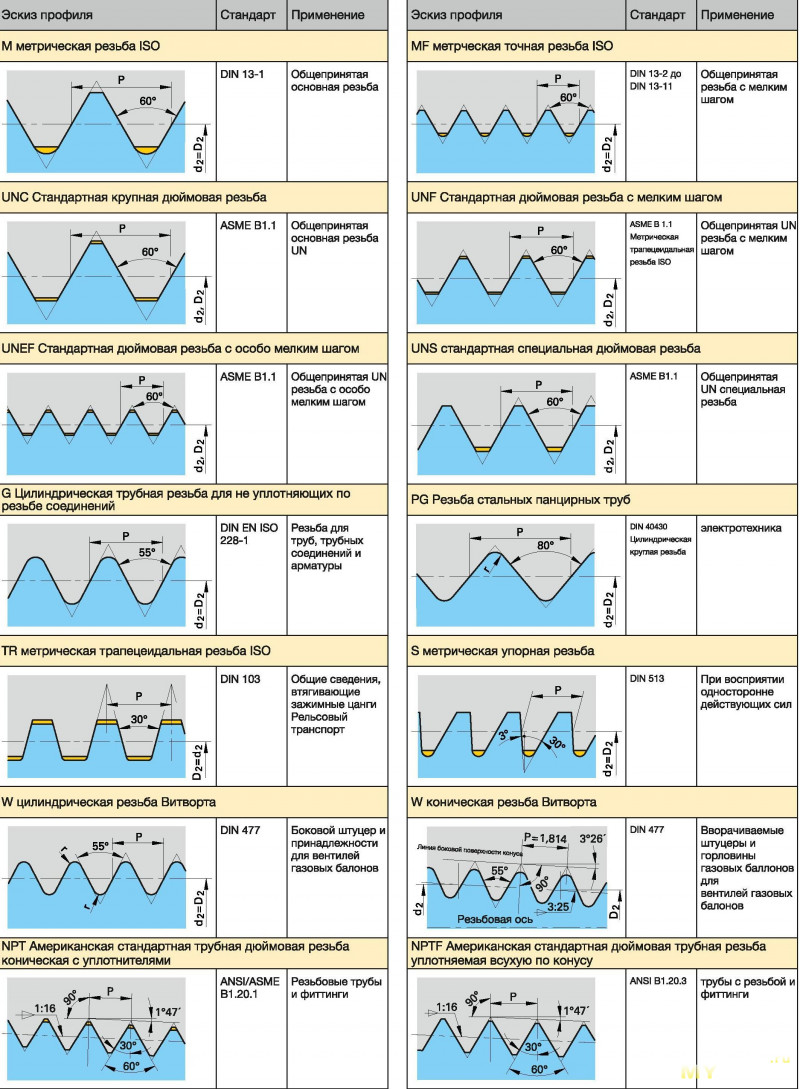

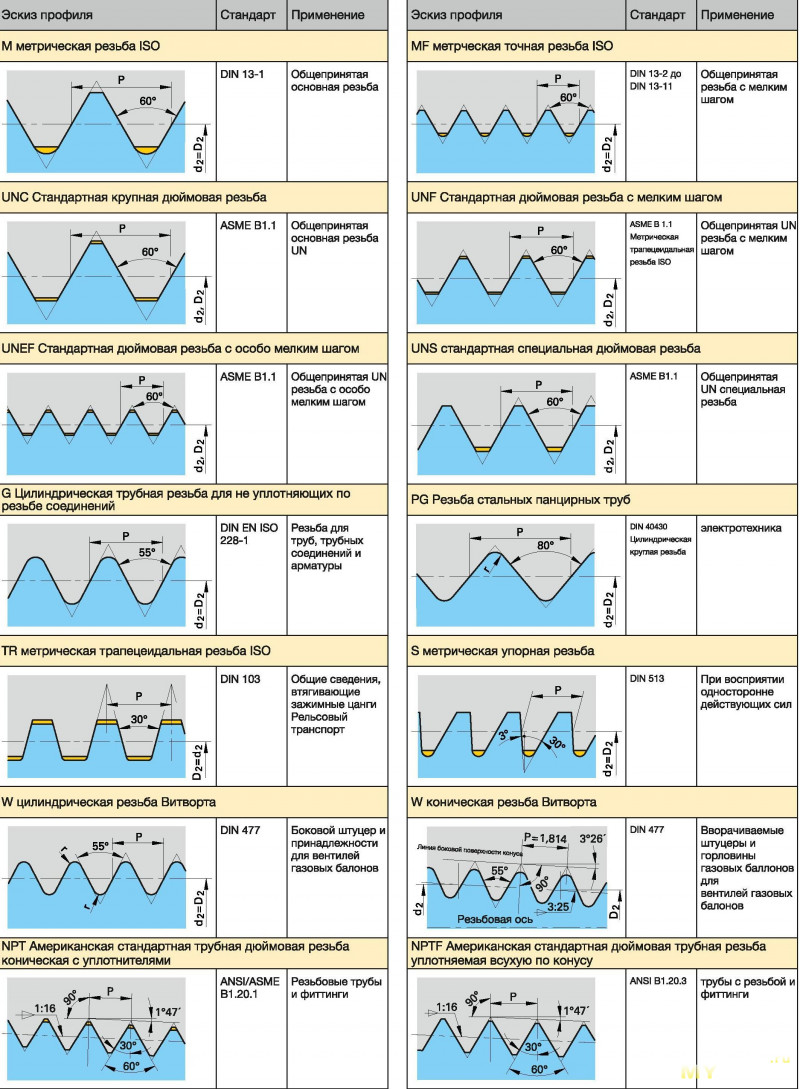

Вообще существует довольно большое количество резьб, метрические, дюймовые, с крупным шагом и мелким (точные). Например упорная, такую применяют в тисках, прессах, т.е. там, где усилие направлено в одну сторону.

Примеры других типов резьб можно посмотреть на этой картинке.

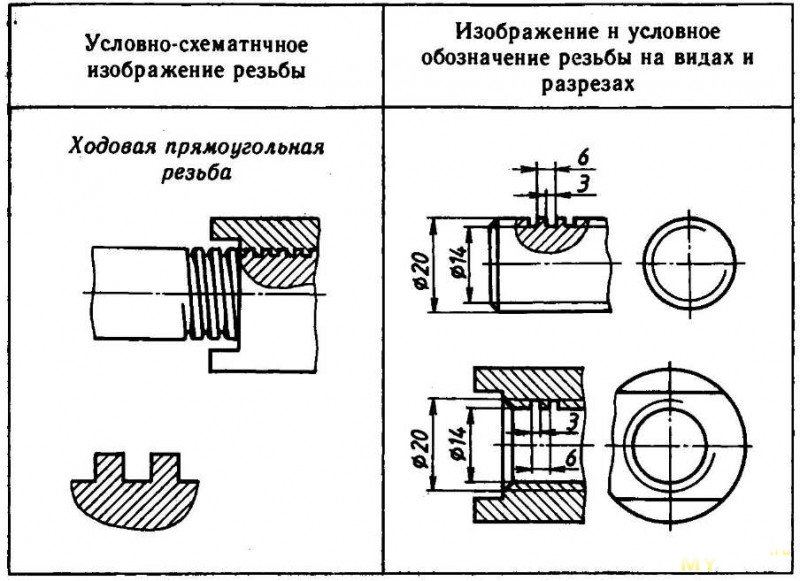

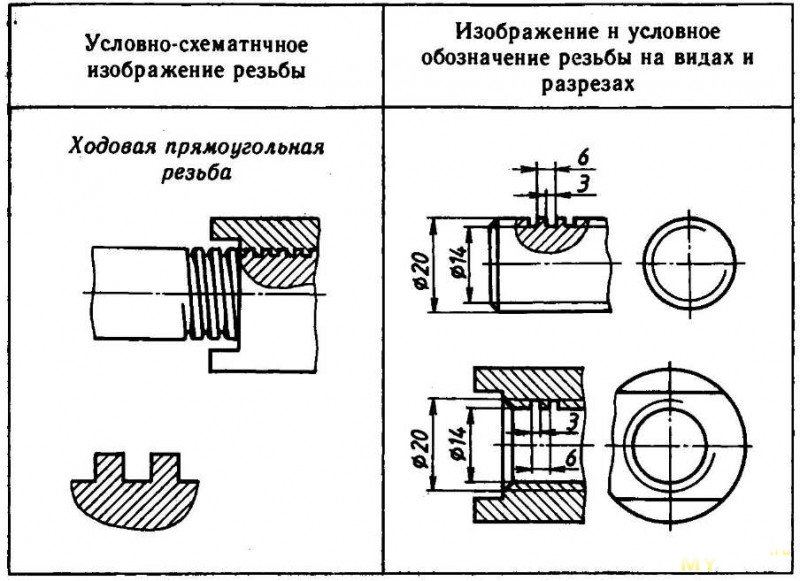

В качестве ходовых резьб обычно применяют трапецеидальную или прямоугольную резьбу.

Но кроме названия и типа у них есть еще небольшой отличие, прямоугольная в отличии от трапецеидальной не стандартизована, т.е. формально можно изготавливать ее по своим размерам, но рекомендуют придерживаться тех же размеров и шага, что и у трапецеидальной. Собственно потому я их и показал вместе.

Трапецеидальная

Прямоугольная

Раньше я считал, что ходовые валы с прямоугольной резьбой это самый простой вид передачи в маленьких станках, но практика показала, что они занимают примерно среднее место между винтами с обычной резьбой и дорогой ШВП (Шарико Винтовой Передачей).

Кстати насчет ШВП, на мой взгляд это лучший вариант для станков с ЧПУ, но к сожалению и самый дорогой.

Здесь применяется ходовой винт со сложной формой резьбы, кроме того обычно его дополнительно шлифуют, так как он представляет собой часть линейного подшипника.

При этом у гайки присутствует еще и возвратный механизм, через который шарики возвращаются в начало пути, чтобы замкнуть цикл.

В движении это выглядит более наглядно.

Стоит оговориться, для передачи вращательного движения в поступательное используют не только винтовую передачу, а и зубчатую, но такой вариант в небольших станках встречается еще реже. Зубчатая передача требует более мощного двигателя, но может обеспечить и большую скорость движения.

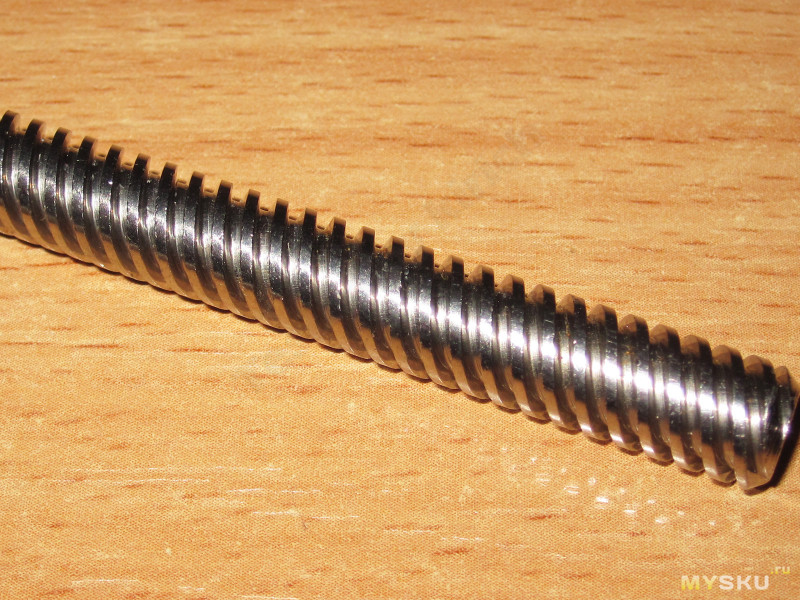

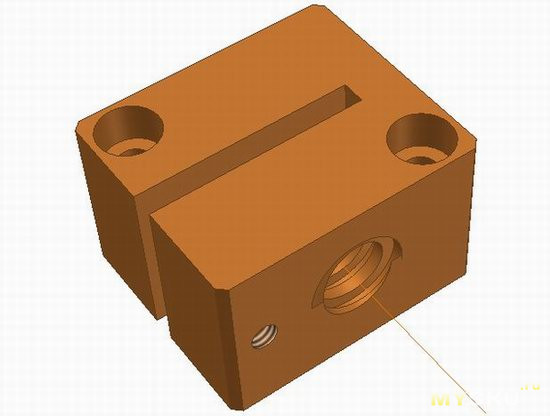

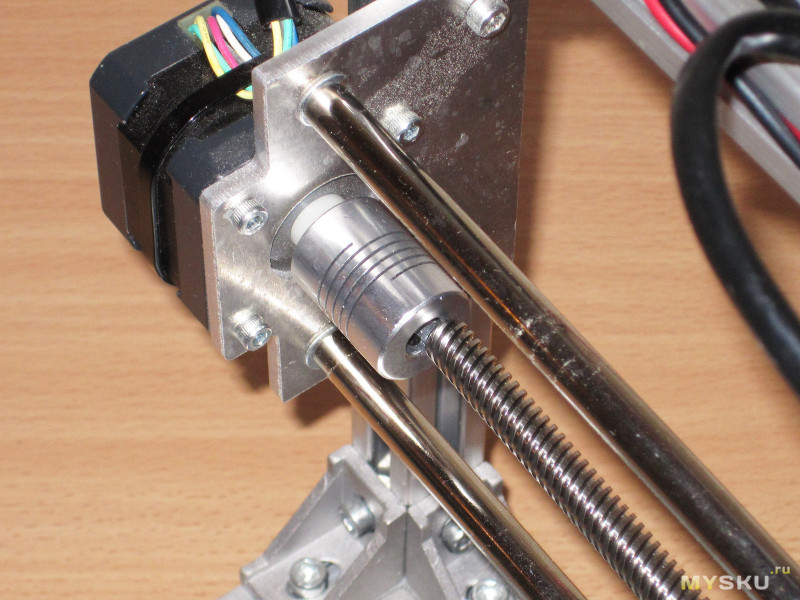

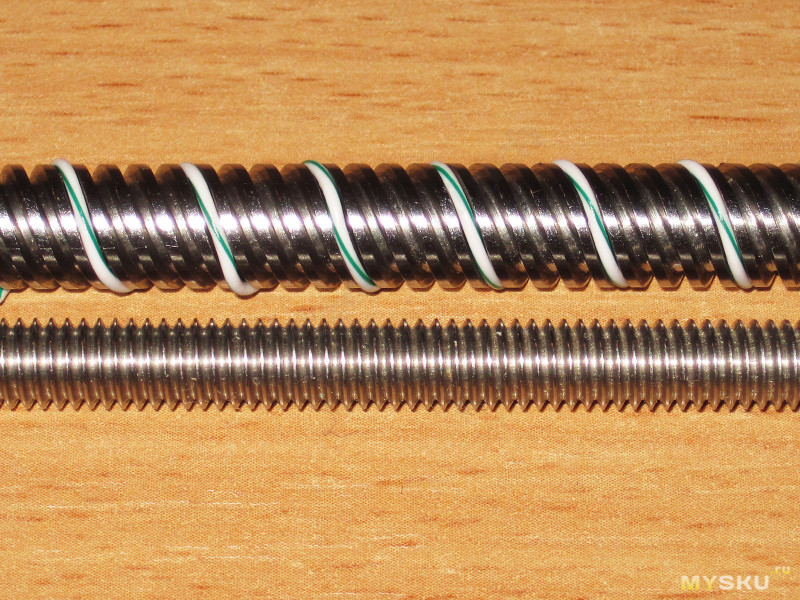

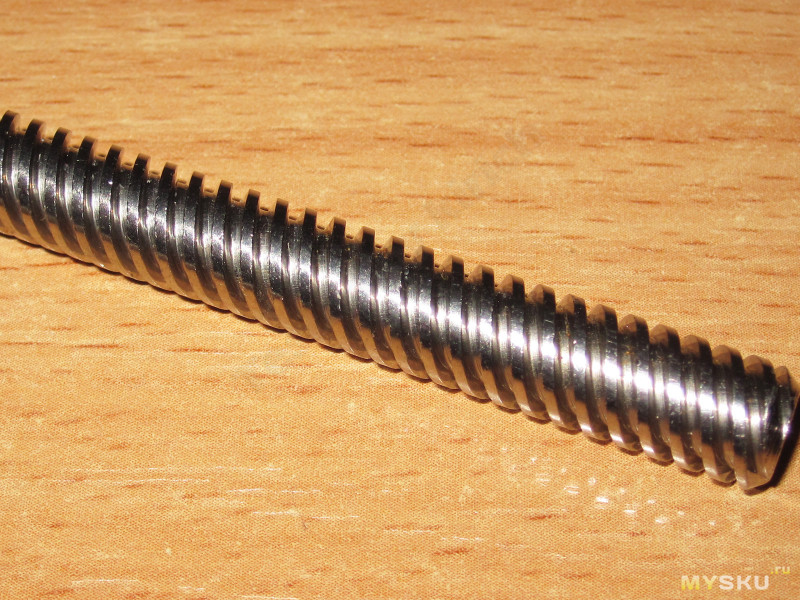

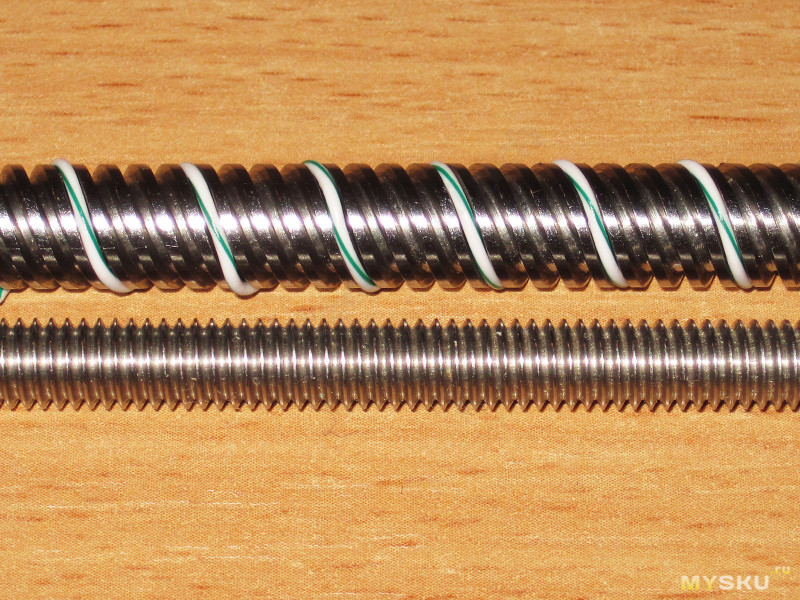

Так в реальности выглядит ходовой винт с прямоугольной резьбой.

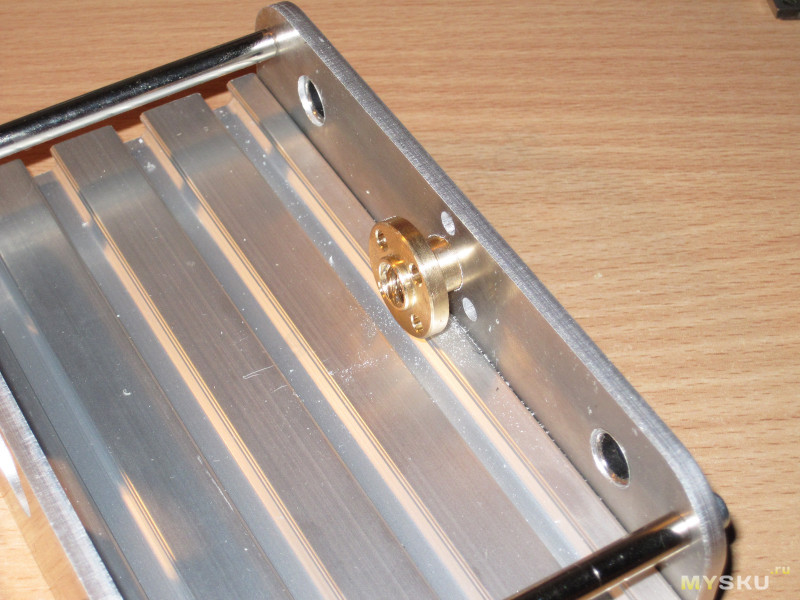

В комплекте дали соответствующие гайки с отверстиями для фиксации на механизме.

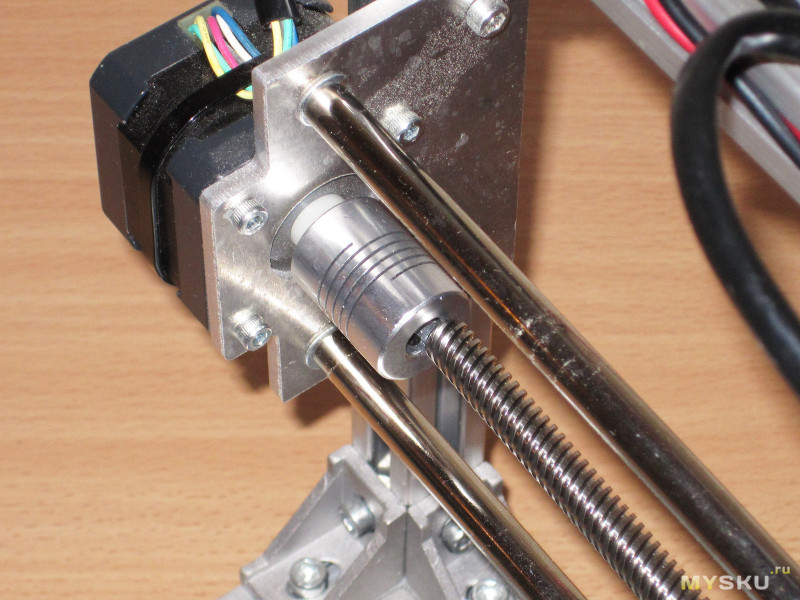

На фото можно увидеть разницу между обычной резьбовой шпилькой, которая была до переделки и специальным ходовым винтом, думаю разница видна невооруженным глазом.

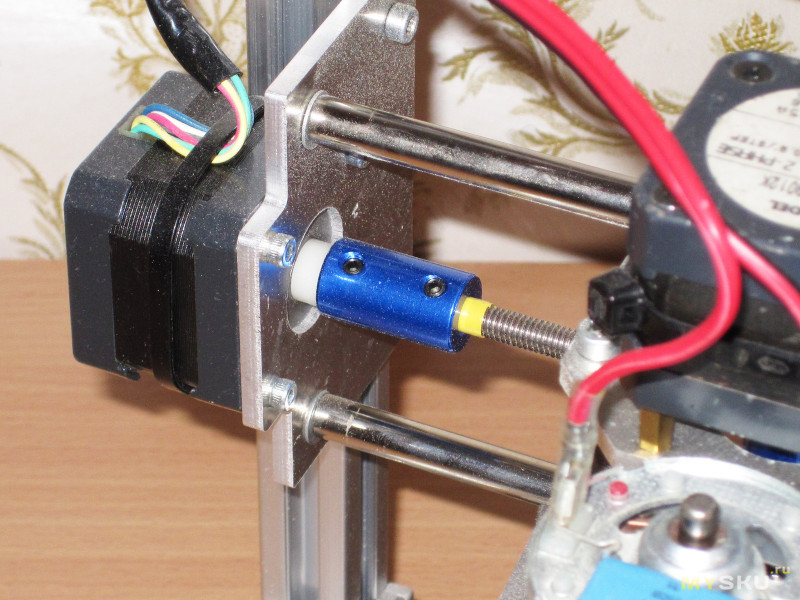

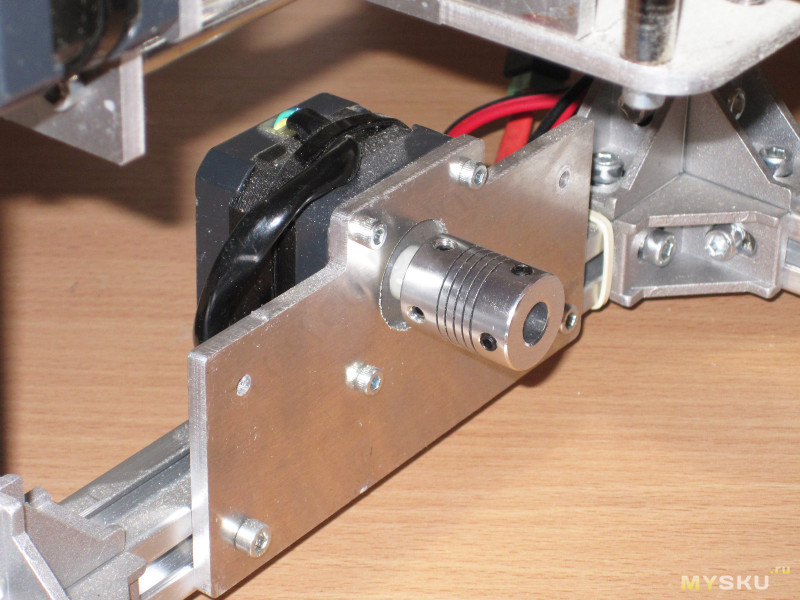

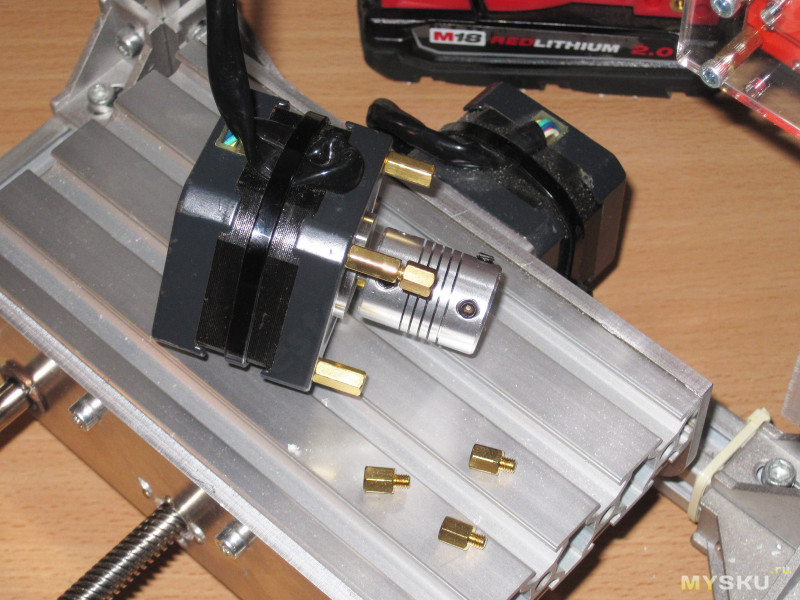

Также в прошлом обзоре я жаловался на то, что для соединения вала двигателя и ходового винта дали обычные муфты.

С одной стороны это имеет свои плюсы, о которых я расскажу ниже, но также имеется и большой минус, для нормальной работы требуется точно соблюдать соосность вала двигателя и ходового винта. Малейшее расхождение потихоньку разбивает крепеж и шпилька вылазит.

На одной из осей у меня вообще не получилось нормально сделать, пришлось намотать немного скотча.

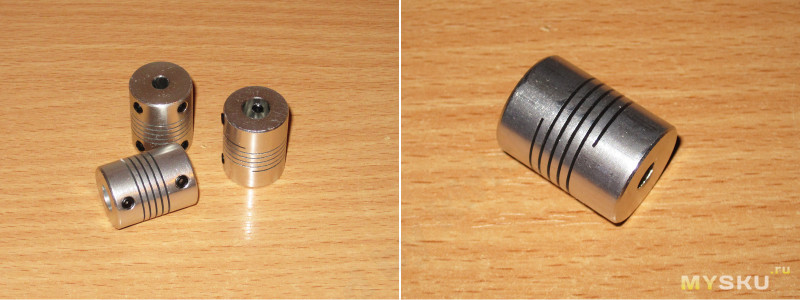

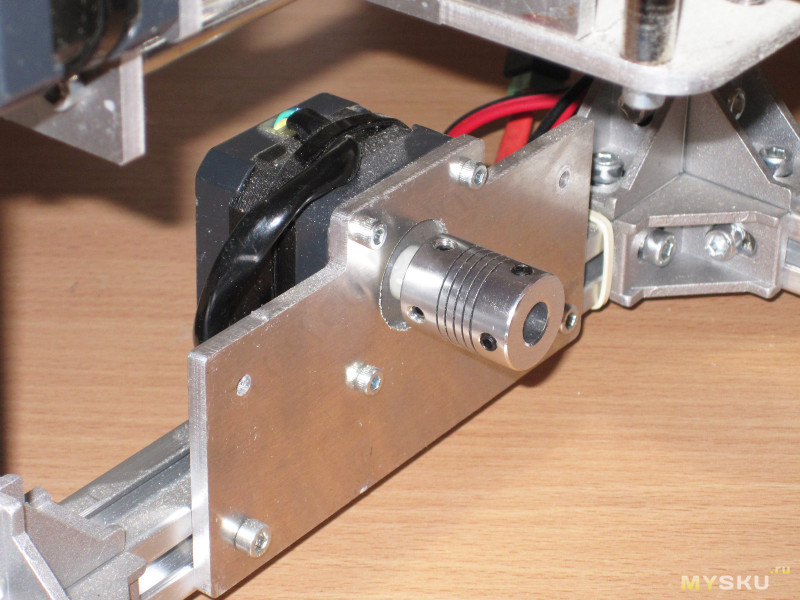

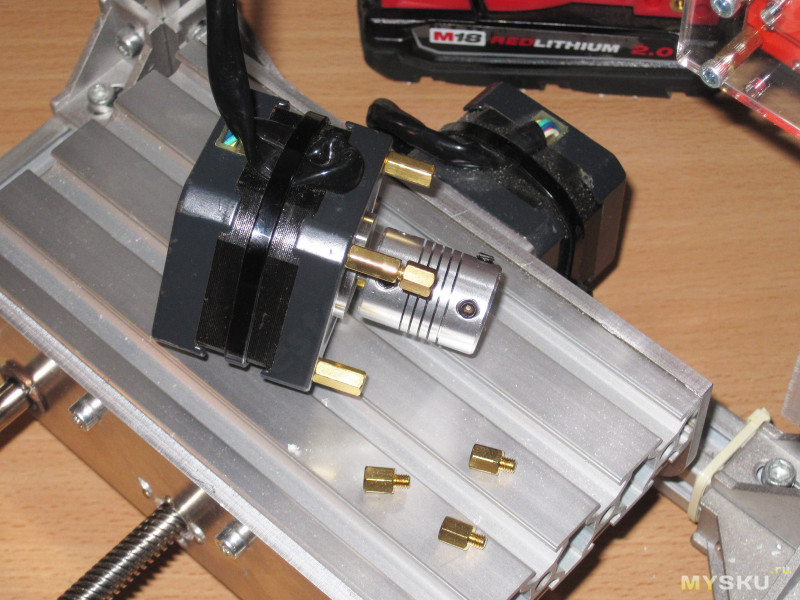

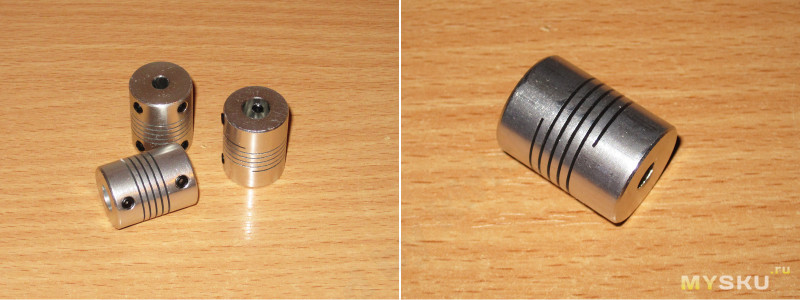

Собственно по этому были заказаны специальные муфты.

Вал двигателя в моем случае имеет диаметр 5мм, а диаметр ходовых винтов 8мм, соответственно были выбраны муфты 5х8, ссылка на товар в магазине, цена $3.80.

Существуют и другие соотношения диаметров от 3х3 до 10х10 включая промежуточные варианты.

Но стоит учесть, что в моем случае диаметр вала соответствовал диаметру резьбы, по большому счету это неправильно, хвостовики должны быть без резьбы, но что было, то и заказал.

Просто когда подбираете комплект, то будьте внимательны.

Муфты бывают четырех типов:

Жесткая

Такая муфта имеет низкую цену, большую надежность и возможность передавать большой крутящий момент, но совершенно не компенсирует несоосность.

Спиральная

По своей сути представляет из себя пружину, имеет среднюю стоимость, может компенсировать довольно большую несоосность, но при этом не может передавать большой крутящий момент, более хрупкая и из-за пружинящих свояств может увеличить люфт и вызвать резонансные явления.

Кулачковая

Может передавать довольно большой крутящий момент, но соосность компенсирует хуже спиральной, также присутствует возможность износа амортизирующей вставки.

Мембранная

Компенсация большой несоосности и при этом возможность передачи большого крутящего момента, но к сожалению самая высокая цена.

Поначалу, пока не были доступны промышленно изготовленные муфты, даже пользовались самодельными, изготовленными из подручных материалов, например куска шланга высокого давления. Такие варианты вполне жизнеспособны, но не технологичны и менее долговечны.

Я заказал по одной муфте на двигатель, так как решил переделать все оси.

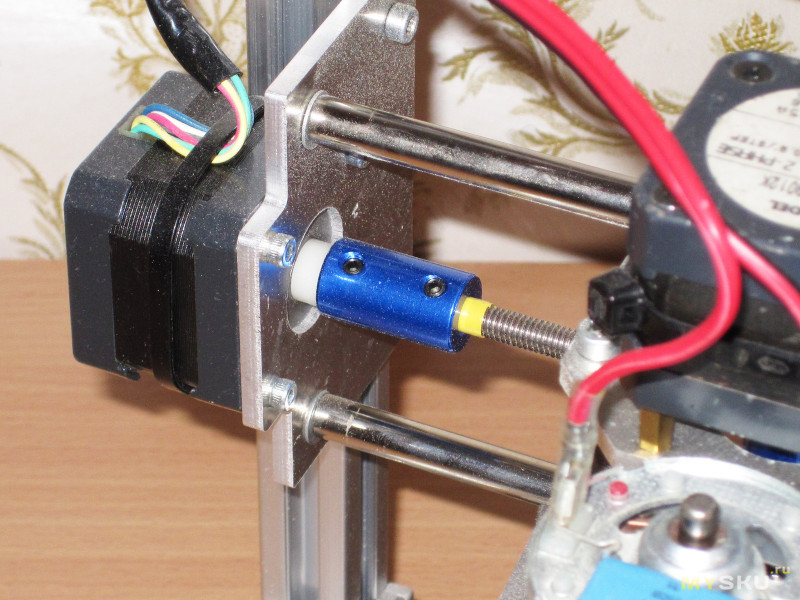

Данные муфты являются спиральными, на вото видно, что по сути она представляет собой пружину. Впервые я «познакомился» с такой муфтой, когда собирал 3D принтер и был несколько удивлен, что она гнется :)

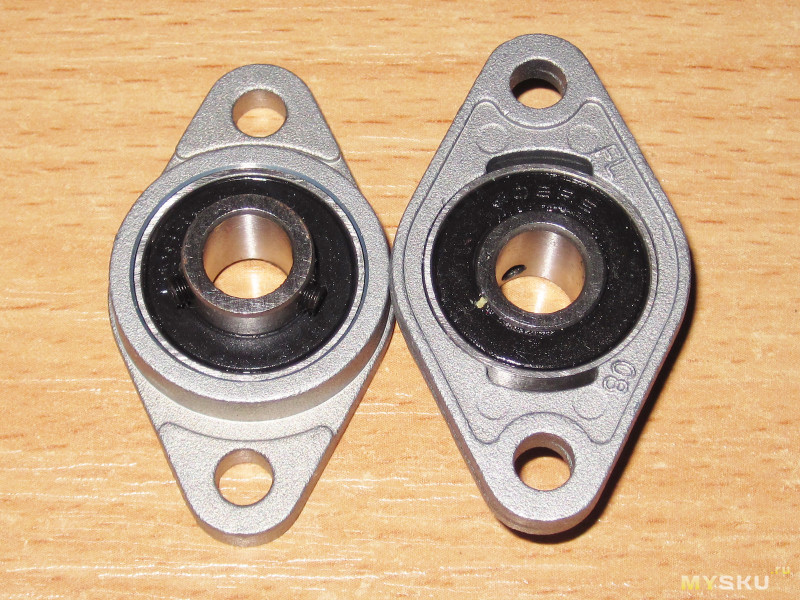

В исходном варианте свободный конец ходовых валов просто висел в воздухе, это было допустимо с жесткими муфтами, но совершенно недопустимо со спиральными.

Как я писал выше, спиральная муфта по своей конструкции представляет собой жесткую пружину.

Именно это свойство дает паразитный эффект — люфт. Если не закрепить конец вала, то можно двигать его в пределах ±2-3мм, что очень много и сведет на нет все старания по улучшению конструкции.

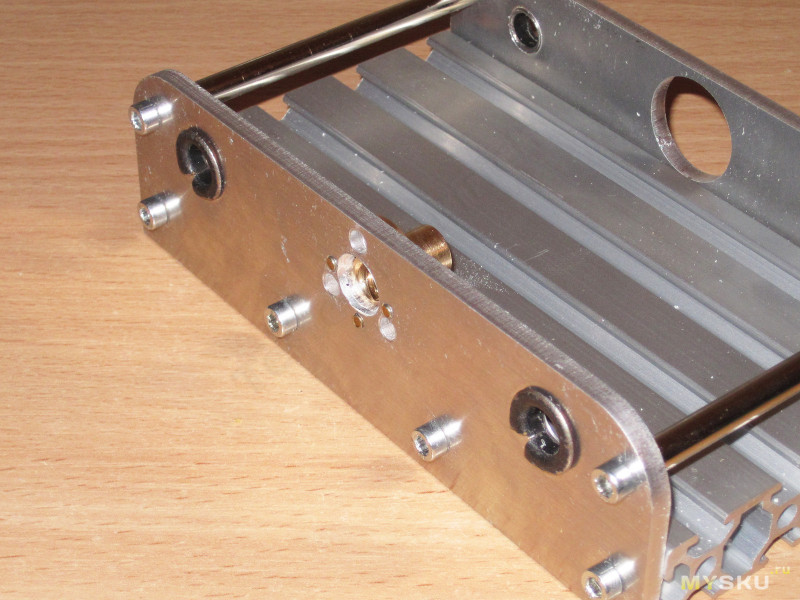

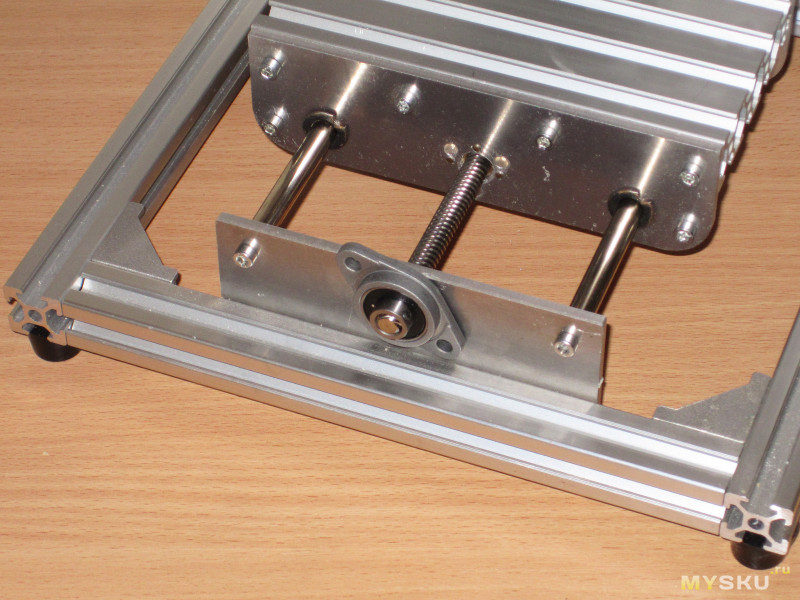

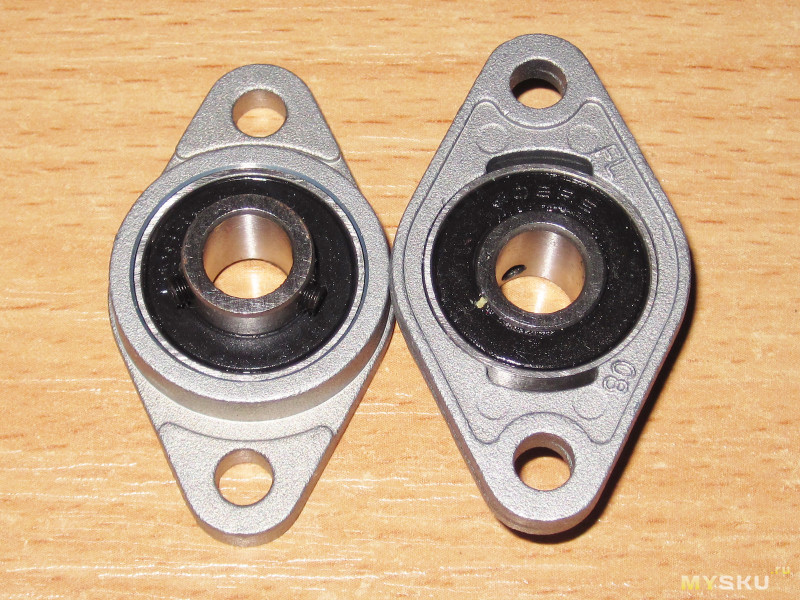

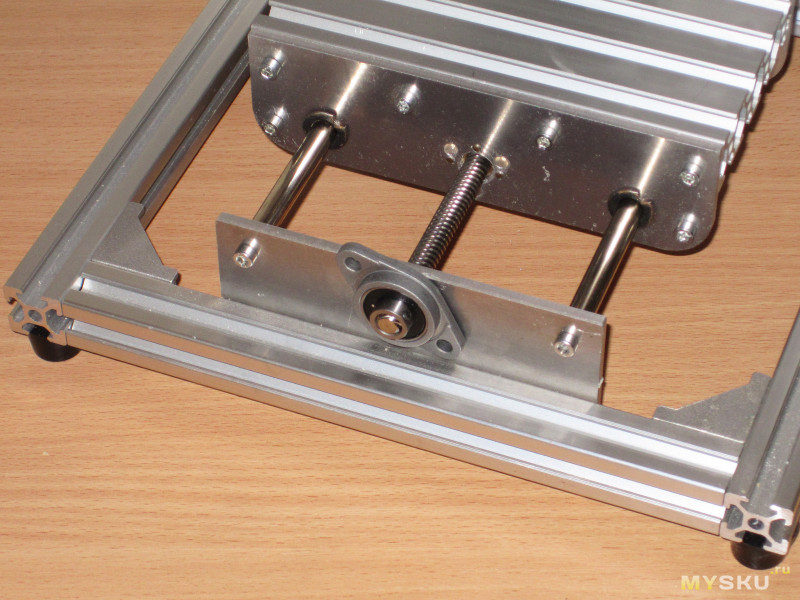

Для фиксации валов были заказаны подшипники, ссылка на товар, цена $4.20.

Такие подшипники бывают разной конструкции, со сквозным отверстием и глухим, а также могут отличаться вариантов крепления на основание. Я решил заказать вариант со сквозным отверстием диаметром 8мм. В моем случае 8мм это диаметр ходового вала, если вал имеет хвостовик, то диаметр отверстия должен соответствовать диаметру хвостовика.

Установлены закрытые подшипники, потому в разумных пределах пыль им не грозит.

Присутствуют два винта, при помощи которых происходит фиксация вала.

При тесте выяснилось, что полностью люфт они не убирают, хотя и сводят его почти к нулю.

Я не специалист, но считаю, что конструкция подшипников для такого применения должна быть несколько другой, так как они больше рассчитаны под другой режим работы, а не под упорный, как используется здесь.

Но в любом случае это гораздо лучше чем ничего.

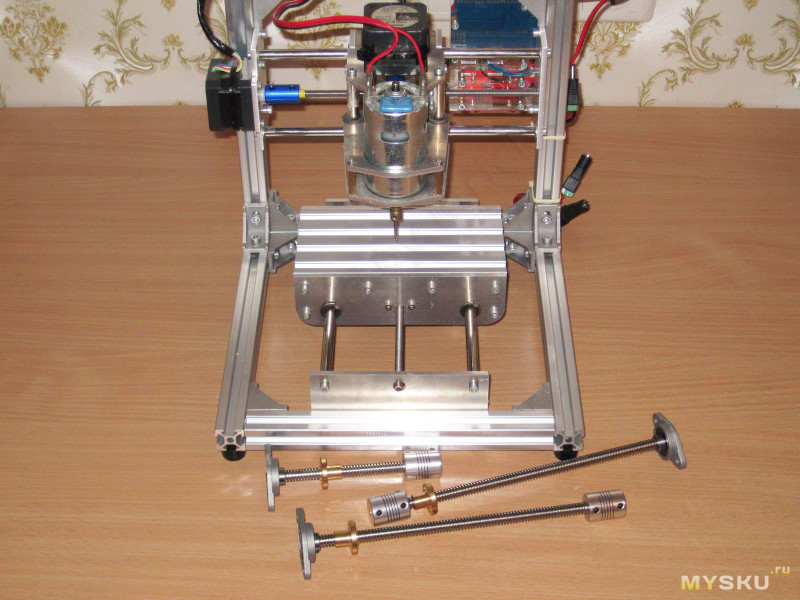

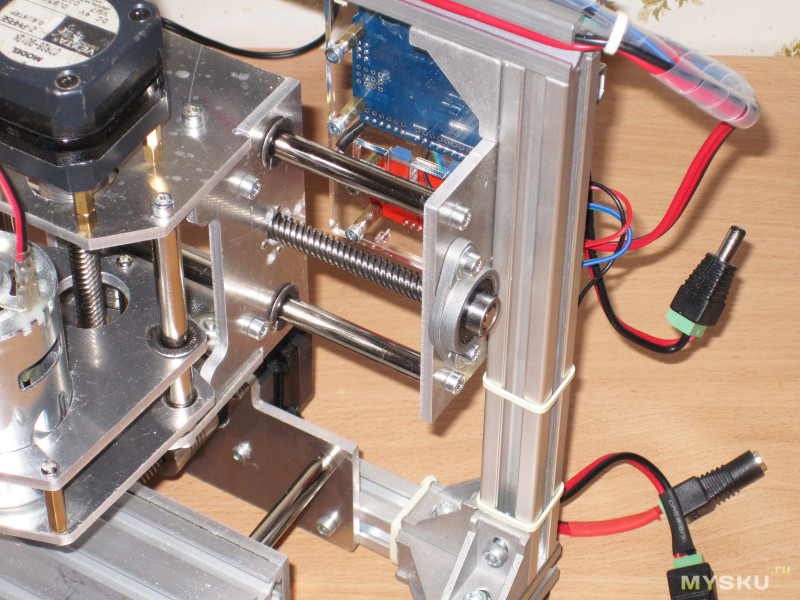

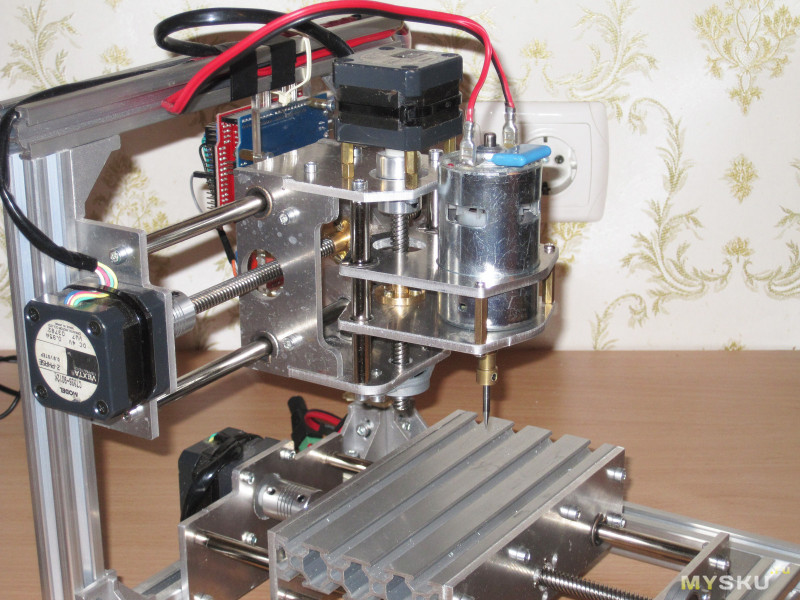

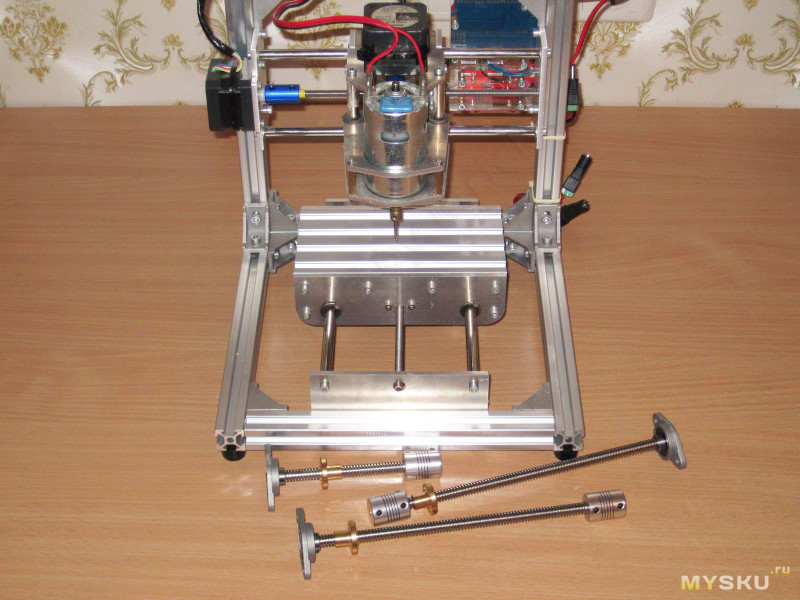

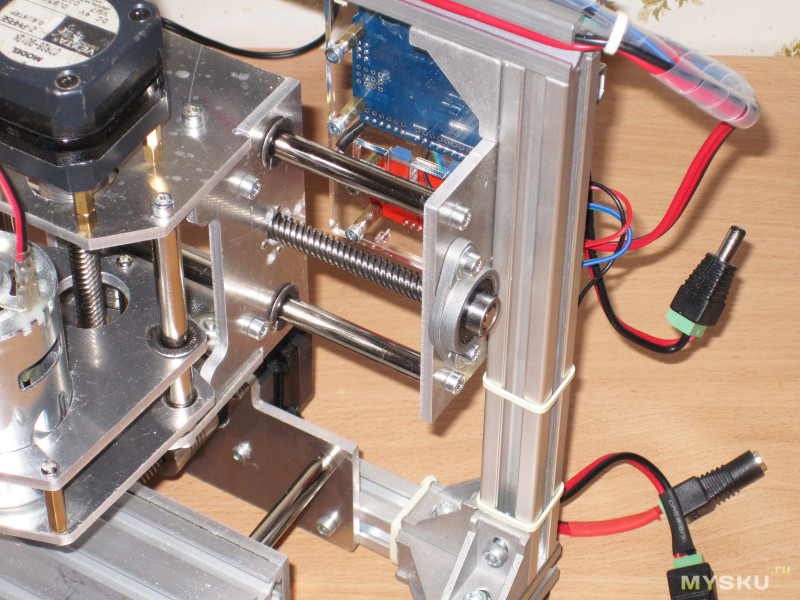

Все три комплекта как они будут устанавливаться на станок.

С кратким описанием действующих лиц закончили, можно перейти к процессу переделки.

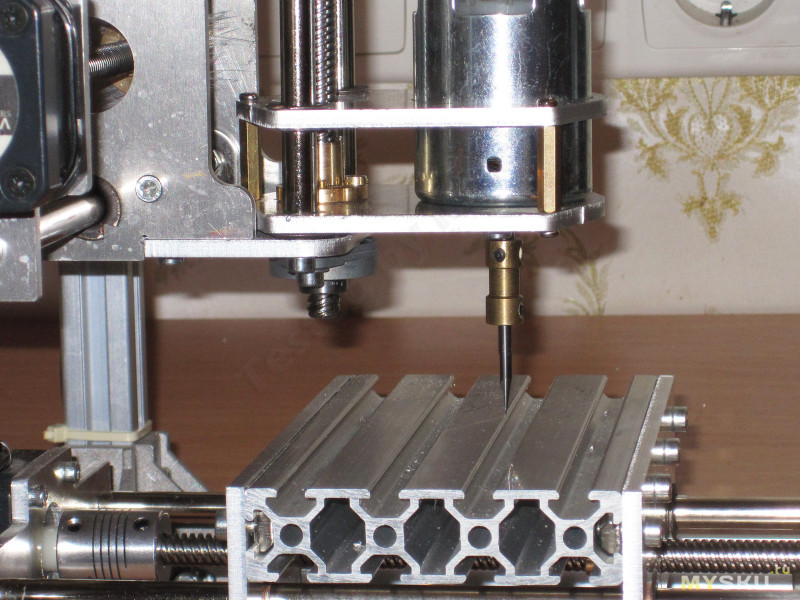

Сначала я снял вал, который перемещает столик. На фото видно что было и что планируется поставить.

Муфты

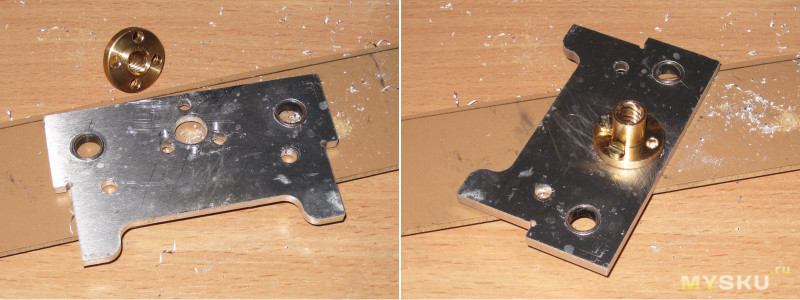

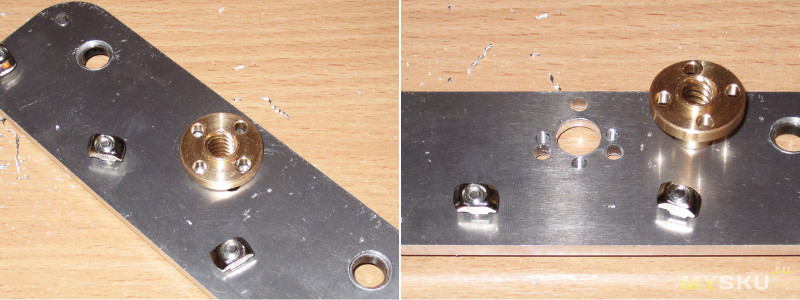

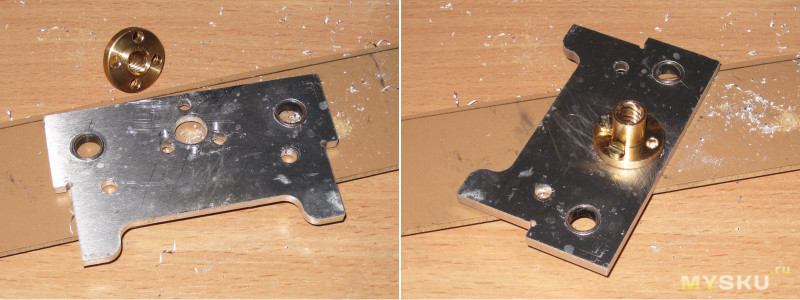

Гайки.

Вот здесь я еще немного задержусь.

Как я показывал в прошлом обзоре, были применены пластмассовые гайки, по две штуки на каждую ось, при этом они были разделены силиконовой шайбой.

Такая конструкция недолговечна, но обеспечивает почти нулевой люфт, причем относительно дешево. Изначально была мысль заменить пластмассовые гайки на металлические, но я решил, что тогда начнут изнашиваться валы. И хотя мне в комплекте дали три запасные гайки, я решил, что замена всего комплекта будет более корректным решением.

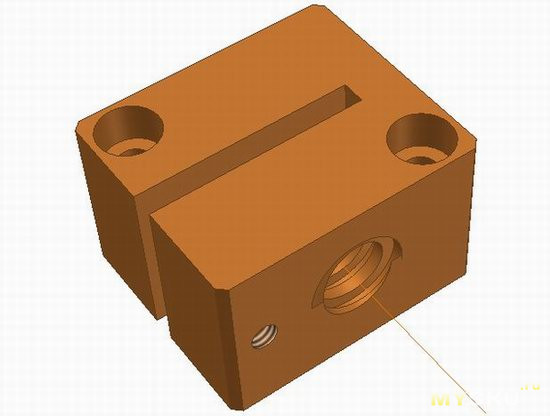

Дело в том, что люфт у винтовой передачи это почти неизбежное зло, потому уменьшают его разными способами, например при помощи специальной конструкции и применения дополнительных пружин.

Или использования разрезной гайки, которая по сути является аналогом двух гаек которые шли в комплекте к граверу.

В таком случае гайка затягивается дополнительным винтом, и люфт уменьшается. Правда при этом надо помнить две вещи, чем сильнее затягиваем, тем меньше люфт, но больше необходимо усилие на проворачивание механизма и больше износ гаек.

В данном случае я решил оставить пока как есть и не обращать внимание на небольшой люфт, возможно потом доработаю.

Новые ходовые валы были немного длиннее родных, 199 против 189мм, но в данном случае это не критично.

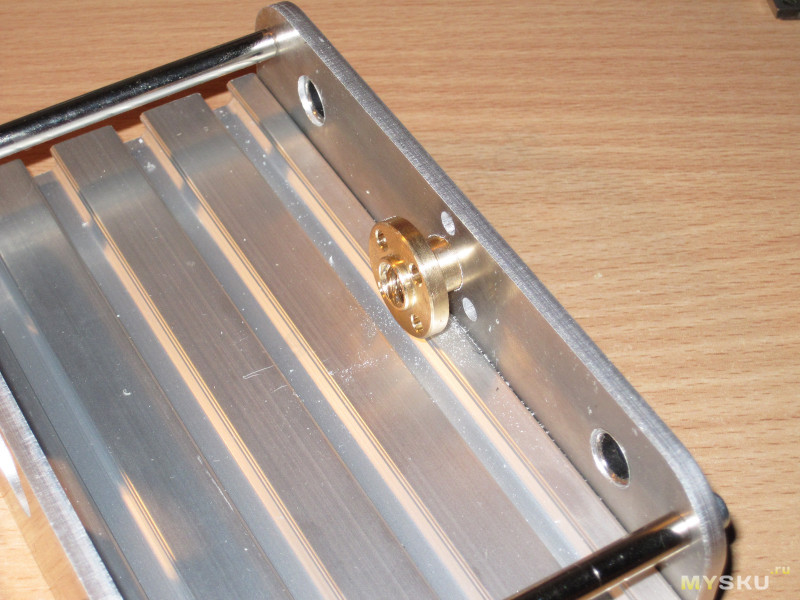

Начал доработку со стола, как с самого легкого объекта для переделки.

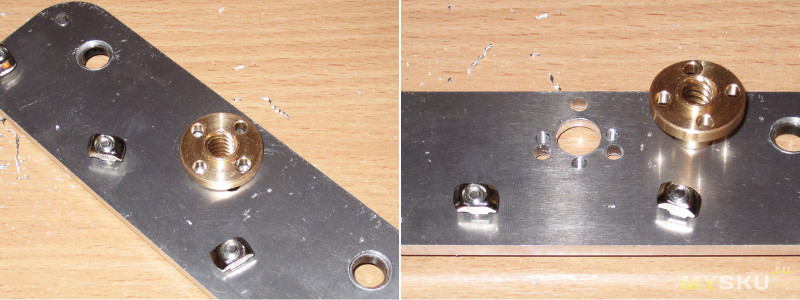

Очень ругался, потому как чтобы поставить гайку, пришлось рассверливать отверстие. Но не только рассверливать, а и чуть увеличивать диаметр уже вручную. Сверлил диаметром 10мм (реально 9.9), а гайка имеет наружный диаметр около 10.2.

Самая сложная часть работы, установить гайку, тем более что стол мешал. Предыдущая гайка была подрезана с одной стороны.

При помощи мультитула вырезал кусочек стола :) Затем открутил переднюю часть и разметил крепежные отверстия под гайку. Гайка имеет четыре крепежных отверстия, но из-за того, что предыдущая имела три отверстия, то как ни старался, получилось закрепить тоже только на три. По большому счету хватило бы и двух, может даже было бы лучше, но решил крепить на три.

Судя по конструкции, гайка должна вставляться в отверстие длинной частью, но я решил по другому, теперь она «смотрит» внутрь.

Как вы понимаете, сделано это было не просто так, а «по поводу». Таким образом я немного увеличил ход по этой оси.

С муфтой проблем никаких не возникло, снял старую, выставил и прикрутил новую.

Дело в том, что вал двигателя имеет лыску, т.е. он немного срезан по длине, крепить надо так, чтобы винты не попадали на это место.

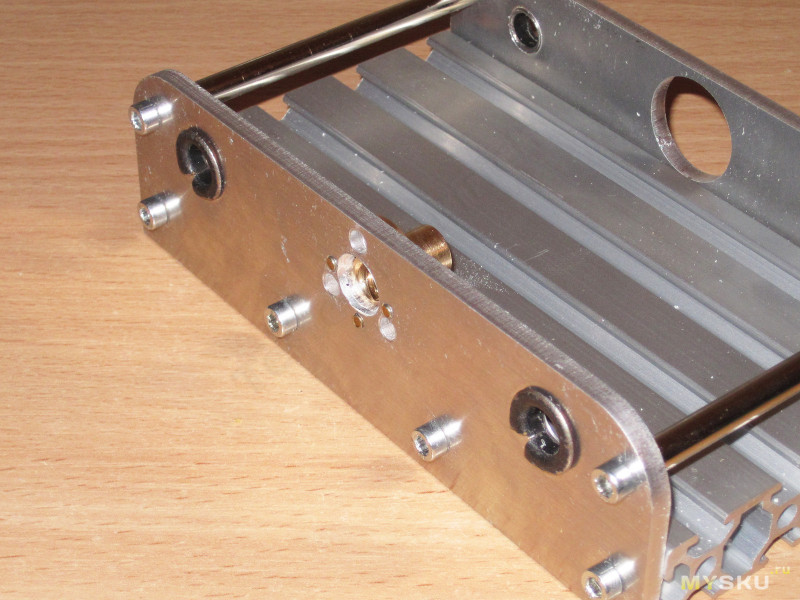

Примерил подшипник, хоть вал и длиннее предыдущего, но получилось как нельзя лучше, дополнительная длина оказалась как раз на руку, вал то надо зафиксировать в подшипнике.

Вообще изначально была мысль увеличить диаметр отверстия для установки подшипника, но он оказался таким большим, что размер начал выходить за пределы металлической рамки, на которой он установлен.

На всякий случай увеличил диаметр отверстия под вал с 8 до 10мм.

Дальше все шло стандартно.

Рассверлил отверстие под вал.

Разметил крепежные отверстия, для этого надо обязательно подогнать стол максимально близко к подшипнику, чтобы вал выставился сам в необходимое положение.

Сверлим пару отверстий диаметром 3.2мм, нарезаем резьбу 4мм.

Выставляем подшипник так, чтобы он не мешал вращаться валу, затягиваем крепеж. Родные отверстия имеют диаметр 5мм, но я решил отставить место «для маневра», так удобнее.

В конце фиксируем вал при помощи винтов самого подшипника.

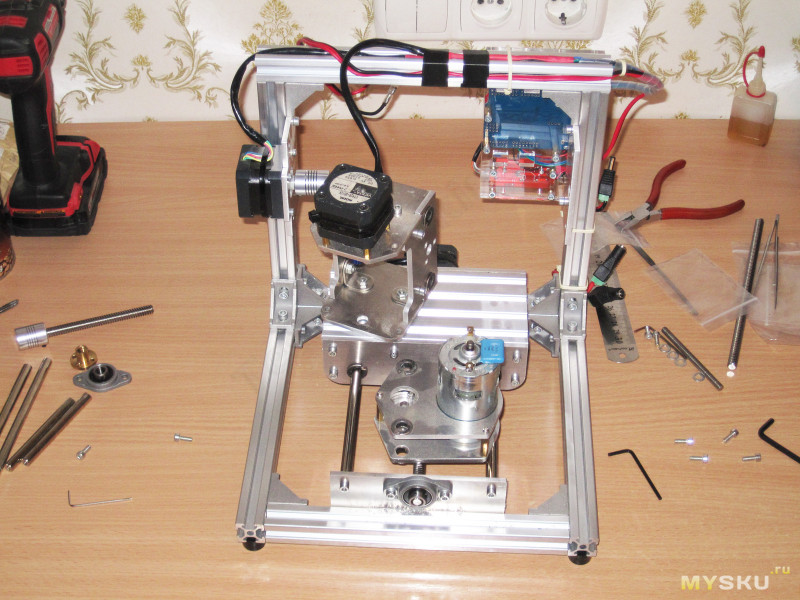

А вот дальше все пошло одновременно и просто и сложно.

Просто, потому что я уже примерно представлял что буду делать, а сложно, потому что для этого пришлось разобрать часть станка. Но так как до этого я старался сделать все аккуратно, то был вынужден проводить часть работ без отсоединения проводов. Иногда на двигателе стоит разъем, тогда получается проще, но я мог отсоединить только двигатель шпинделя.

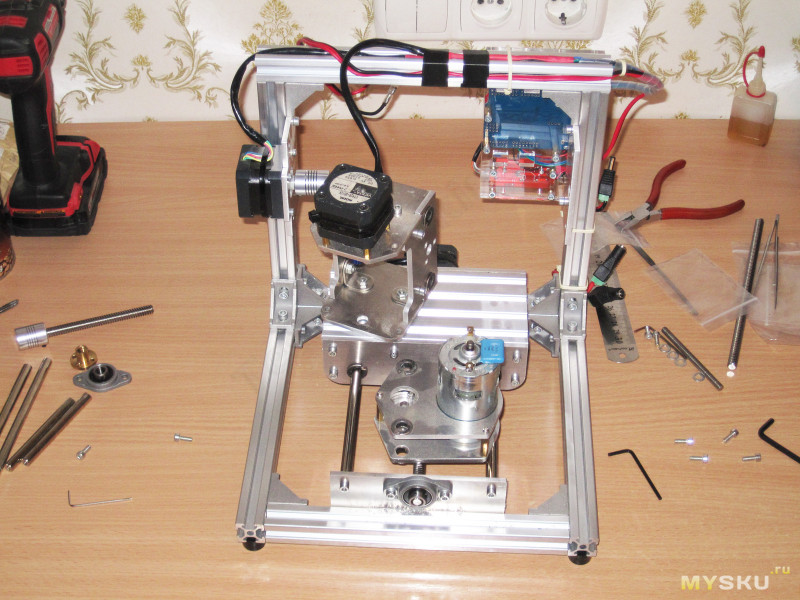

Следующей переделывал ось, которая двигает механизм влево/вправо, здесь все шло также как с осью стола, только немного проще.

Попутно поднял немного двигатель оси Z, чтобы увеличить ход, да и новый ходовой винт был также длиннее старого.

Поднимал при помощи стоек из комплекта к какой то материнской плате.

А потом наступил на грабли. Получил несоосность по оси Х, причем такую сильную, что не помогала даже муфта. При фиксации вала проворачивался он очень тяжело.

пришлось опять все разбирать, шлифовать площадку под гайку и собирать обратно.

Подшипник оси Х стал без проблем, точно также как на оси стола.

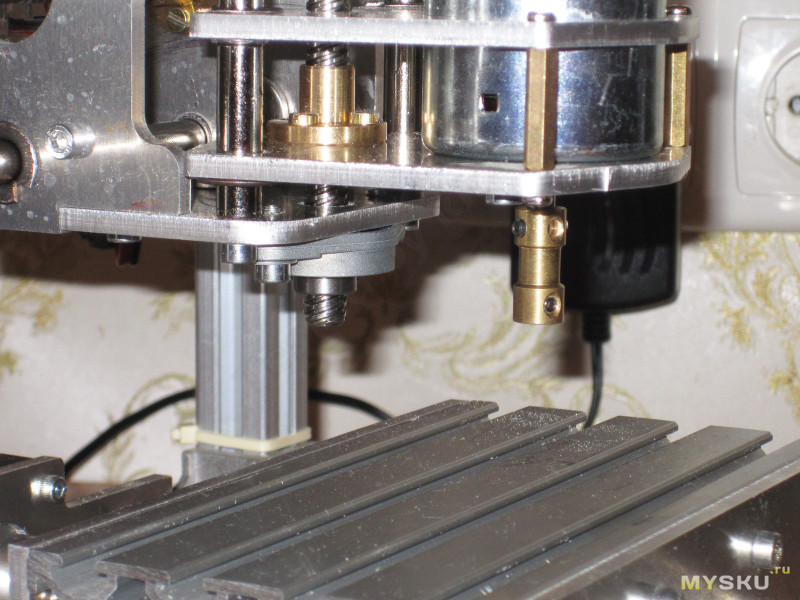

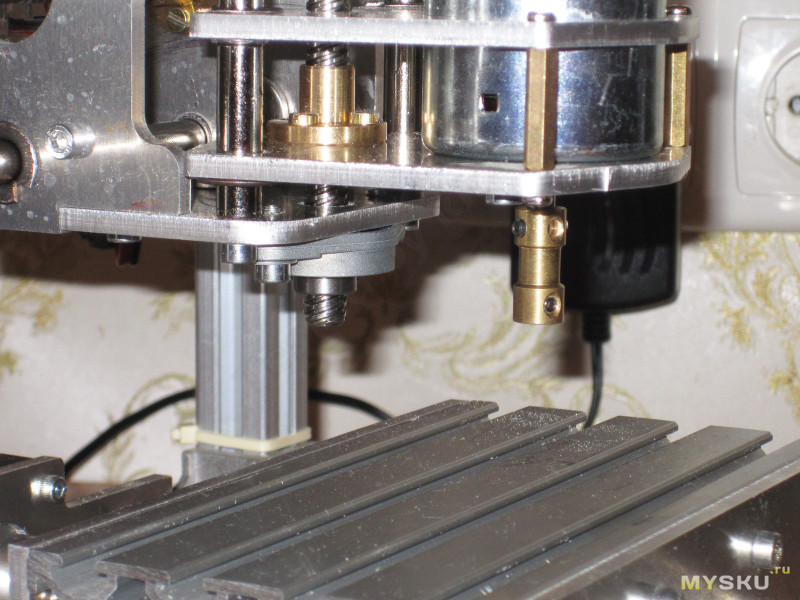

А вот с осью Z вышла небольшая накладка. Здесь я также хотел получить максимальный ход, но не подумал что при этом подшипник может мешать самой обрабатываемой детали.

Кроме того даже с учетом подъема двигателя на 5мм у меня все равно ходовой винт оказался заметно длиннее чем необходимо.

Вторая накладка была в том, что почему то отверстие под муфту сделали диаметром 20мм (сама муфта имеет диаметр 19мм), а по осям X и Y отверстие было 22мм, потому муфта входила буквально «в ноль»… Помогло конусное сверло, так как чем расширить отверстие с 20 до 22мм я придумать не смог, оказалось очень удобно.

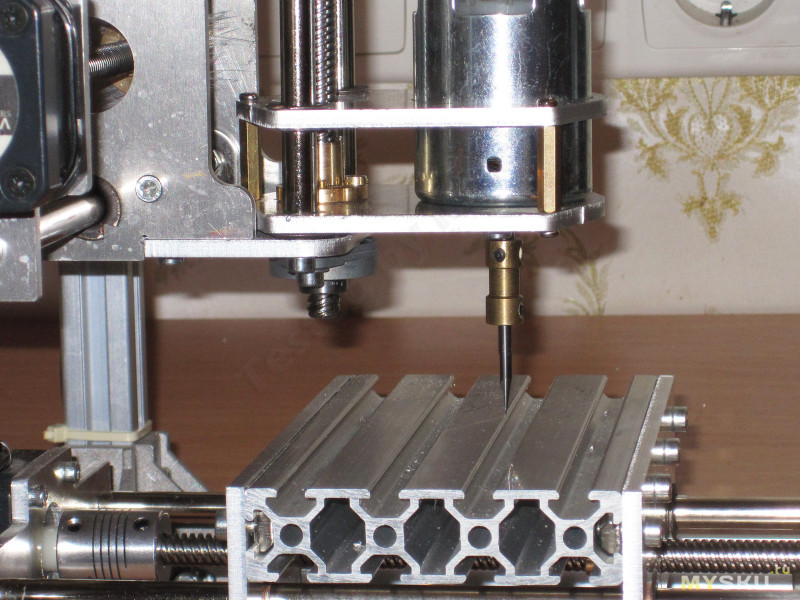

Уже потом решил, если будет мешать, отпилю. На фото механизм оси Z находится не в самом нижнем положении, а поднят примерно на 10мм.

Но когда установил фрезу, то посчитал, что все нормально, тем более что в планах заменить патрон и тогда мне важнее будет запас хода вверх, а не вниз.

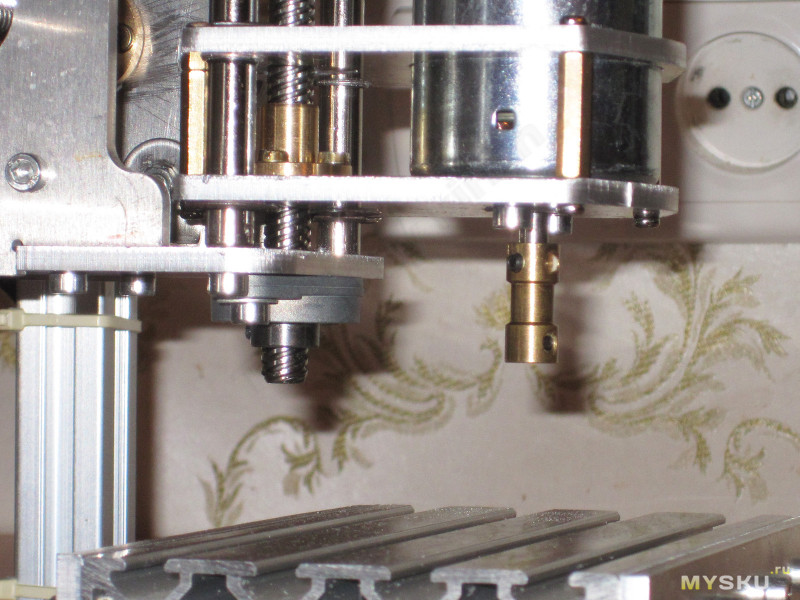

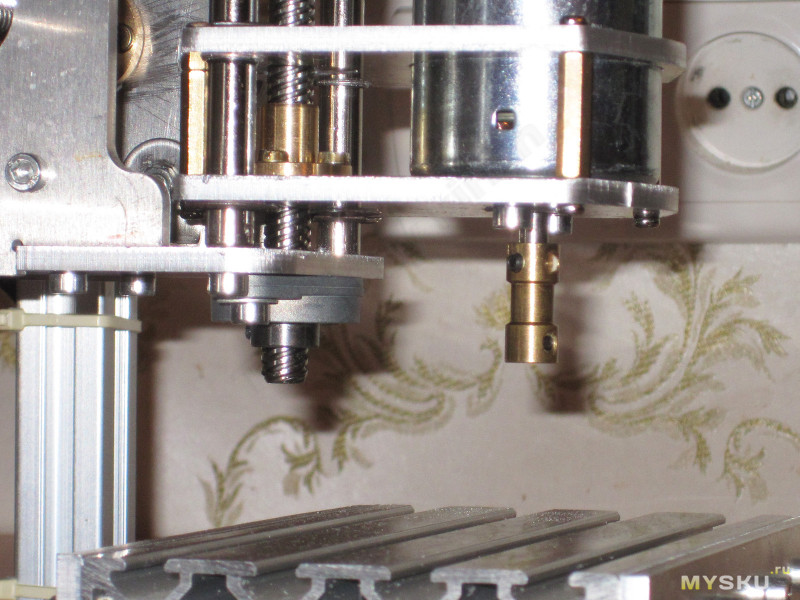

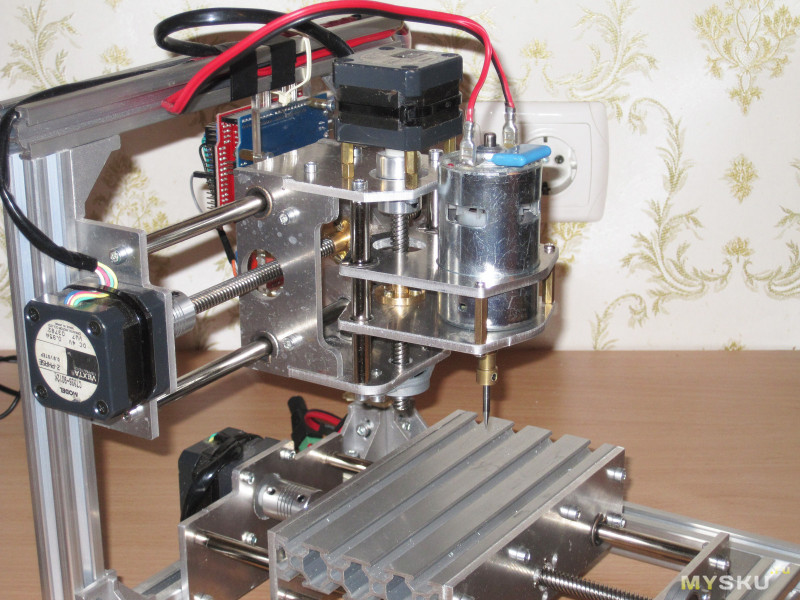

В итоге вышла такая вот конструкция, конечно тоже не идеал. Но на мой взгляд куда лучше, чем было.

После сборки смазал только ходовой винт привода «головы», остальные лучше не смазывать, так как пыль будет липнуть и в итоге выйдет только хуже.

На этом «аппаратная» переделка станка была закончена и я перешел к «софтовой» части проекта.

Но здесь меня поджидал небольшой сюрприз.

Включилось все сразу и даже без проблем, если бы не один нюанс. Я почему то считал, что скорость должна увеличиться в 2 раза, а она выросла в 8 раз!

Еще в процессе осмотра и переделки я обратил внимание, что резьба применена четырехзаходная, это хорошо видно если посмотреть на торец винта.

На фото можно заметить четыре начала витков резьбы.

На всякий случай поясню. Четырехзаходная резьба относится к классу многозаходных резьб.

Обычные винты и соответственно гайки имеют однозаходную резьбу, т.е. вся резьба идет как бы одной ниткой.

У многозаходных резьб получается как бы сразу несколько «ниток». Данное решение позволяет сделать большой шаг резьбы сохранив при этом большую прочность, так как в сцеплении находится сразу несколько витков.

Получается, что старый винт имел в 8 раз меньше скорость подачи, правда при этом он имел в 8 раз больше усилие подачи при неизменной приложенном крутящем моменте.

Получалось медленно, но сильно. В прошлом обзоре я жаловался, что станок работает очень медленно. Правда кроме восьмикратного замедления за счет другого шага резьбы я имел еще и двукратное замедление за счет того, что шаговые двигатели имет шаг 0.9 градуса против более распространенных с шагом 1.8 градуса.

На фото видно, сколько витков резьбы старого винта приходится на один виток нового.

Но у старого винта было еще одно преимущество, ему по сути не нужен был режим торможения вала, сдвинуть механизм можно было только двигателем, из-за мелкого шага не вращая вал сдвинуть ничего не выйдет.

На этом как бы в общих чертах и все, небольшое видео демонстрации работы после переделки.

В обзоре гравера можно посмотреть как он работал до переделки.

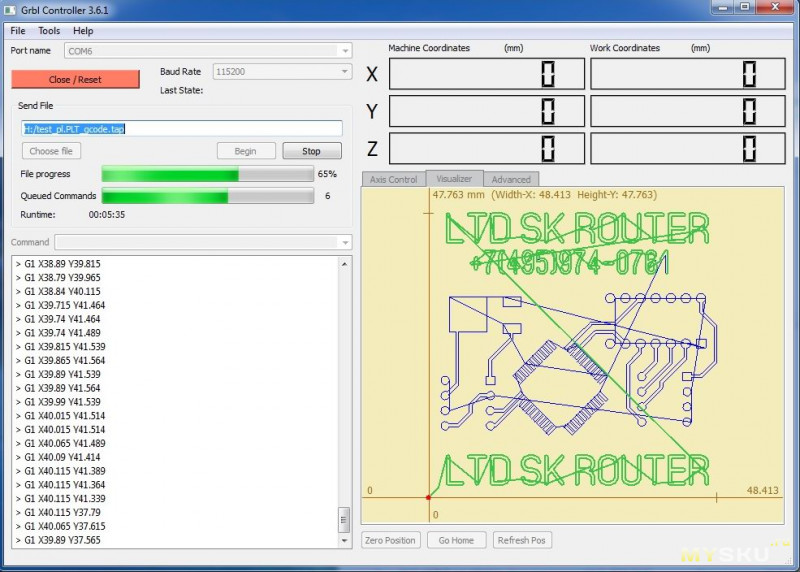

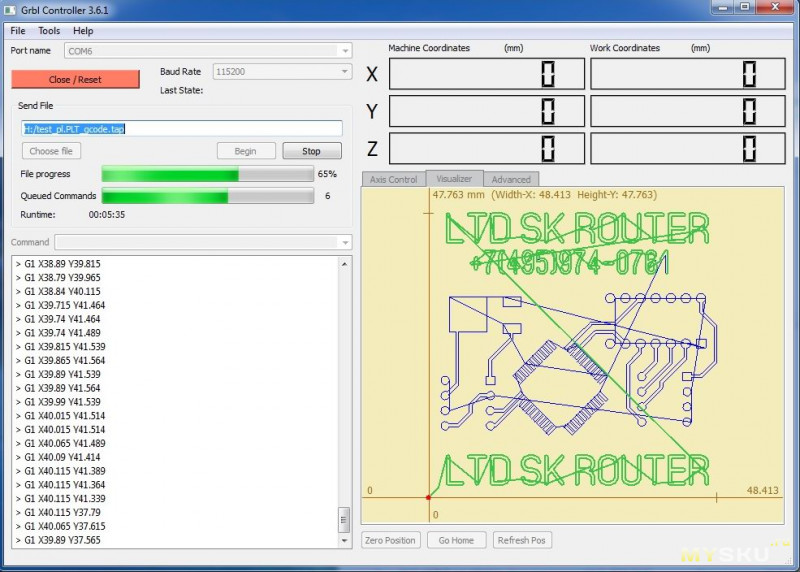

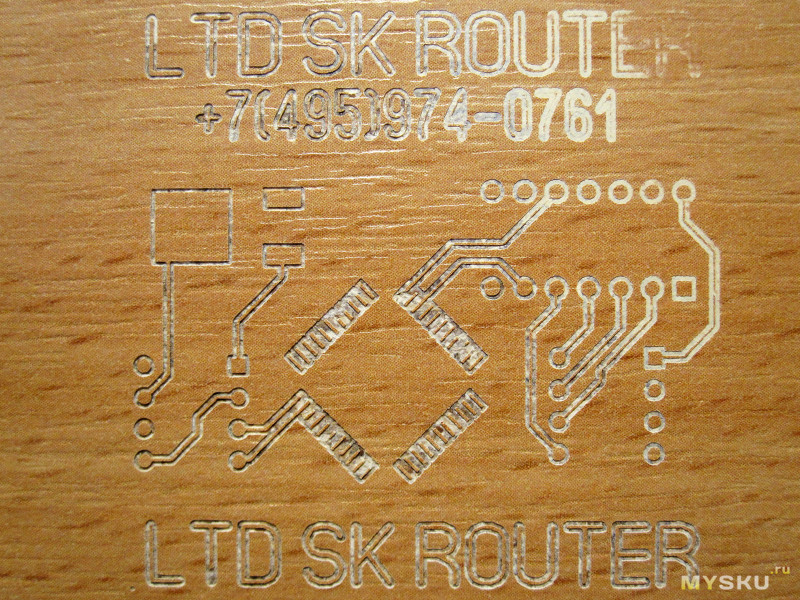

Скриншот в процессе работы. Для теста я взял демонстрационный файл от программы гравировки печатных плат.

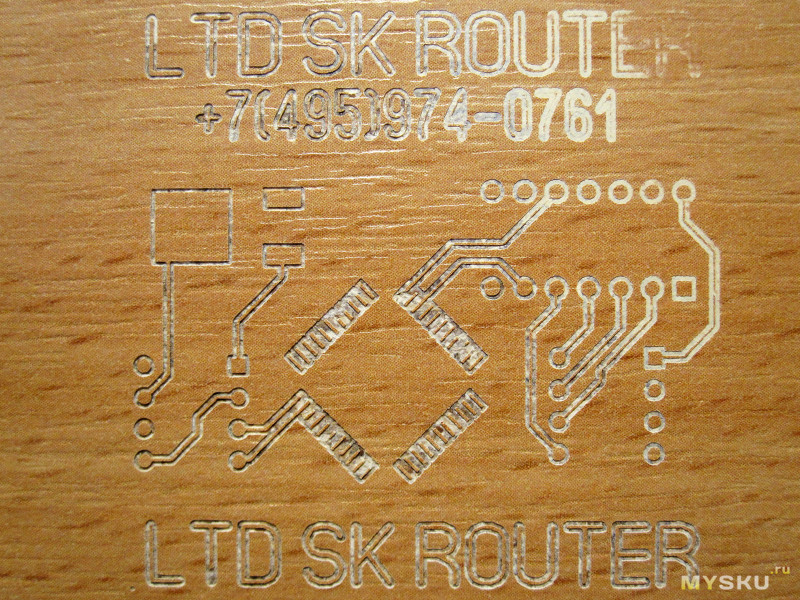

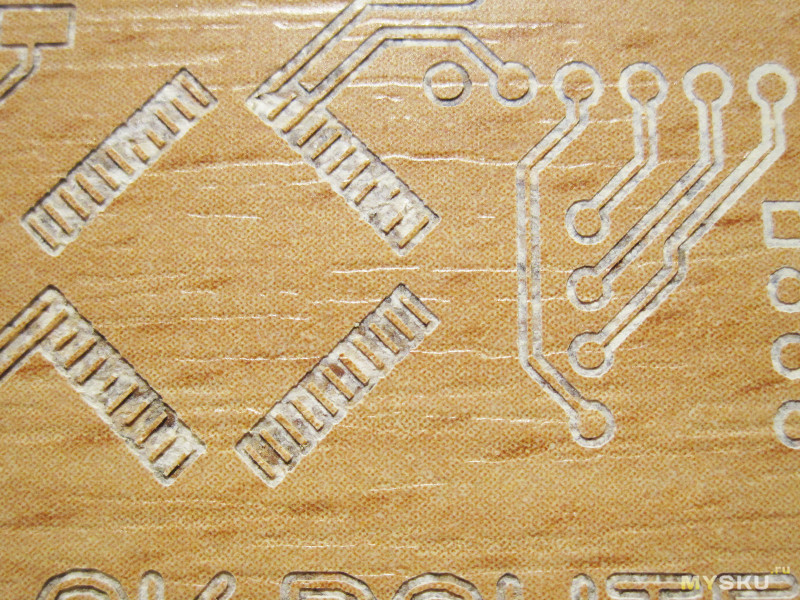

Фото результата. Вот здесь видна одна из проблем гравировки. Малейшая неровность приводит к слишком глубокому врезанию или наоборот, к проходу над заготовкой. И это я тестировал на куске ламинированного ДСП, которое очень ровное, в отличии от стеклотекстолита. Т.е. материал подготавливать надо очень тщательно. Например при обрезке ножницами стеклотекстолит деформируется и выровнять его та еще проблема.

Но зато минигравер отлично подходит для сверловки плат, правда при этом надо заменить патрон на нормальный, но это в будущем.

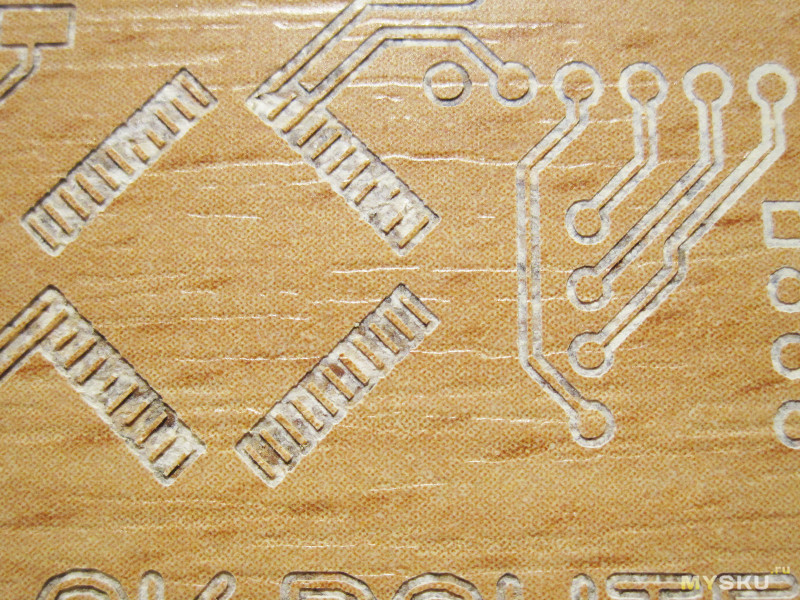

Фото ближе. Фреза была не совсем острая, потому слева вверху видны дефекты резки. Кроме этого кончик фрезы должен сходить на ноль, в моем случае это было не совсем так.

Но фрезеровка плат тоже подходит не во всех случаях. Если вы делаете плату какого нибудь низковольтного устройства, то все будет нормально. Но если планируете делать устройство с высоким напряжением, то могут быть проблемы, а если нужна гальваническая развязка, то лучше плату травить, так как пробой между полигонами опасен.

Сегодня я не буду приводить плюсы и минусы товара, а просто расскажу в общем.

Сами по себе муфты, винты и подшипники ничем не выделяются среди остальных. Но здесь довольно тяжело накосячить. Впрочем могу сказать, что винты ровные, правда проверял только ребром линейки.

Как по мне, то показанный вариант занимает среднее положение среди вариантов, показанных в обзоре. Опять же, выросла только скорость свободного хода, так как скорость подачи зависит от обрабатываемого материала, потому возможны ситуации, когда скорость вообще будет неизменна с первым вариантом.

Я думаю, если мелкий станочек, то вполне нормально использовать такую конфигурацию, но если что то большее, то лучше ШВП.

А теперь что вы итоге получил я.

Положительное — Увеличение скорости свободного хода, выше надежность.

Из отрицательного — Заметно больше шум, хоть небольшой, но люфт, меньше тяга.

Формально, то на то и вышло.

Пока в планах переделка подшипников, патрона, а когда идеи закончатся, то скорее всего начну собирать свой вариант станка и тогда уже буду делать с ШВП и мембранными муфтами. Мне кажется что сочетание мембранной муфты и ШВП лучше подходит для качественной работы, правда и ценник там другой :(

На этом вроде все. Очень интересно было бы узнать от более опытных товарищей, что еще можно применить в станке формата 2040-4060 (к примеру), потому как пока в процессе выбора.

В этом обзоре я напишу о запчастях для этого станка, добавлю немного теории, а также покажу процесс доработки.

Для начала скажу, что это первая часть доработки, в планах продолжение, но когда оно будет, еще неизвестно. Собственно и цель данного обзора показать, что и зачем нужно. Заранее прошу извинение у гуру CNC станков, так как я в этом деле новичок и некоторые вещи были и для меня в новинку. Потому часть информации найдена в интернете, часть из моего опыта. Если есть коррективы, пишите, думаю будет полезно всем.

В заголовке указан один товар, но самом деле было заказано три товара, причем один из них в двух вариантах исполнения, но будем последовательны.

Получил я конверт с целым ворохом всяких мелких пакетов и пакетиков.

Начну я свой рассказ с ходовых винтов.

Были заказаны три штуки, диаметр у всех одинаковый, 8мм, а вот длина разная, пара 200мм и один 100мм. Ссылка на них есть в заголовке обзора.

В комплекте к ходовым винтам идут соответственно три гайки, потому весь комплект выглядит так.

Для передвижения механизмов станка обычно используется винтовая передача. При помощи винта и гайки вращательное движение вала двигателя преобразуется в поступательное движение гайки, которая прикреплена к перемещаемому механизму.

В самом простом варианте это просто длинный винт + гайка. Но когда я делал обзор станка, то обратил внимание, что производитель применил не совсем правильный тип винта, а точнее резьбы.

Данная резьба предназначена для крепежных элементов, т.е. винтов, болтов, гаек, но она не очень подходит в качестве ходового винта министанка.

Вообще существует довольно большое количество резьб, метрические, дюймовые, с крупным шагом и мелким (точные). Например упорная, такую применяют в тисках, прессах, т.е. там, где усилие направлено в одну сторону.

Примеры других типов резьб можно посмотреть на этой картинке.

В качестве ходовых резьб обычно применяют трапецеидальную или прямоугольную резьбу.

Но кроме названия и типа у них есть еще небольшой отличие, прямоугольная в отличии от трапецеидальной не стандартизована, т.е. формально можно изготавливать ее по своим размерам, но рекомендуют придерживаться тех же размеров и шага, что и у трапецеидальной. Собственно потому я их и показал вместе.

Трапецеидальная

Прямоугольная

Раньше я считал, что ходовые валы с прямоугольной резьбой это самый простой вид передачи в маленьких станках, но практика показала, что они занимают примерно среднее место между винтами с обычной резьбой и дорогой ШВП (Шарико Винтовой Передачей).

Кстати насчет ШВП, на мой взгляд это лучший вариант для станков с ЧПУ, но к сожалению и самый дорогой.

Здесь применяется ходовой винт со сложной формой резьбы, кроме того обычно его дополнительно шлифуют, так как он представляет собой часть линейного подшипника.

При этом у гайки присутствует еще и возвратный механизм, через который шарики возвращаются в начало пути, чтобы замкнуть цикл.

В движении это выглядит более наглядно.

Еще одно видео в качестве дополнения

Стоит оговориться, для передачи вращательного движения в поступательное используют не только винтовую передачу, а и зубчатую, но такой вариант в небольших станках встречается еще реже. Зубчатая передача требует более мощного двигателя, но может обеспечить и большую скорость движения.

Так в реальности выглядит ходовой винт с прямоугольной резьбой.

В комплекте дали соответствующие гайки с отверстиями для фиксации на механизме.

На фото можно увидеть разницу между обычной резьбовой шпилькой, которая была до переделки и специальным ходовым винтом, думаю разница видна невооруженным глазом.

Также в прошлом обзоре я жаловался на то, что для соединения вала двигателя и ходового винта дали обычные муфты.

С одной стороны это имеет свои плюсы, о которых я расскажу ниже, но также имеется и большой минус, для нормальной работы требуется точно соблюдать соосность вала двигателя и ходового винта. Малейшее расхождение потихоньку разбивает крепеж и шпилька вылазит.

На одной из осей у меня вообще не получилось нормально сделать, пришлось намотать немного скотча.

Собственно по этому были заказаны специальные муфты.

Вал двигателя в моем случае имеет диаметр 5мм, а диаметр ходовых винтов 8мм, соответственно были выбраны муфты 5х8, ссылка на товар в магазине, цена $3.80.

Существуют и другие соотношения диаметров от 3х3 до 10х10 включая промежуточные варианты.

Но стоит учесть, что в моем случае диаметр вала соответствовал диаметру резьбы, по большому счету это неправильно, хвостовики должны быть без резьбы, но что было, то и заказал.

Просто когда подбираете комплект, то будьте внимательны.

Муфты бывают четырех типов:

Жесткая

Такая муфта имеет низкую цену, большую надежность и возможность передавать большой крутящий момент, но совершенно не компенсирует несоосность.

Спиральная

По своей сути представляет из себя пружину, имеет среднюю стоимость, может компенсировать довольно большую несоосность, но при этом не может передавать большой крутящий момент, более хрупкая и из-за пружинящих свояств может увеличить люфт и вызвать резонансные явления.

Кулачковая

Может передавать довольно большой крутящий момент, но соосность компенсирует хуже спиральной, также присутствует возможность износа амортизирующей вставки.

Мембранная

Компенсация большой несоосности и при этом возможность передачи большого крутящего момента, но к сожалению самая высокая цена.

Поначалу, пока не были доступны промышленно изготовленные муфты, даже пользовались самодельными, изготовленными из подручных материалов, например куска шланга высокого давления. Такие варианты вполне жизнеспособны, но не технологичны и менее долговечны.

Я заказал по одной муфте на двигатель, так как решил переделать все оси.

Данные муфты являются спиральными, на вото видно, что по сути она представляет собой пружину. Впервые я «познакомился» с такой муфтой, когда собирал 3D принтер и был несколько удивлен, что она гнется :)

В исходном варианте свободный конец ходовых валов просто висел в воздухе, это было допустимо с жесткими муфтами, но совершенно недопустимо со спиральными.

Как я писал выше, спиральная муфта по своей конструкции представляет собой жесткую пружину.

Именно это свойство дает паразитный эффект — люфт. Если не закрепить конец вала, то можно двигать его в пределах ±2-3мм, что очень много и сведет на нет все старания по улучшению конструкции.

Для фиксации валов были заказаны подшипники, ссылка на товар, цена $4.20.

Такие подшипники бывают разной конструкции, со сквозным отверстием и глухим, а также могут отличаться вариантов крепления на основание. Я решил заказать вариант со сквозным отверстием диаметром 8мм. В моем случае 8мм это диаметр ходового вала, если вал имеет хвостовик, то диаметр отверстия должен соответствовать диаметру хвостовика.

Установлены закрытые подшипники, потому в разумных пределах пыль им не грозит.

Присутствуют два винта, при помощи которых происходит фиксация вала.

При тесте выяснилось, что полностью люфт они не убирают, хотя и сводят его почти к нулю.

Я не специалист, но считаю, что конструкция подшипников для такого применения должна быть несколько другой, так как они больше рассчитаны под другой режим работы, а не под упорный, как используется здесь.

Но в любом случае это гораздо лучше чем ничего.

Все три комплекта как они будут устанавливаться на станок.

С кратким описанием действующих лиц закончили, можно перейти к процессу переделки.

Сначала я снял вал, который перемещает столик. На фото видно что было и что планируется поставить.

Муфты

Гайки.

Вот здесь я еще немного задержусь.

Как я показывал в прошлом обзоре, были применены пластмассовые гайки, по две штуки на каждую ось, при этом они были разделены силиконовой шайбой.

Такая конструкция недолговечна, но обеспечивает почти нулевой люфт, причем относительно дешево. Изначально была мысль заменить пластмассовые гайки на металлические, но я решил, что тогда начнут изнашиваться валы. И хотя мне в комплекте дали три запасные гайки, я решил, что замена всего комплекта будет более корректным решением.

Дело в том, что люфт у винтовой передачи это почти неизбежное зло, потому уменьшают его разными способами, например при помощи специальной конструкции и применения дополнительных пружин.

Или использования разрезной гайки, которая по сути является аналогом двух гаек которые шли в комплекте к граверу.

В таком случае гайка затягивается дополнительным винтом, и люфт уменьшается. Правда при этом надо помнить две вещи, чем сильнее затягиваем, тем меньше люфт, но больше необходимо усилие на проворачивание механизма и больше износ гаек.

В данном случае я решил оставить пока как есть и не обращать внимание на небольшой люфт, возможно потом доработаю.

Новые ходовые валы были немного длиннее родных, 199 против 189мм, но в данном случае это не критично.

Начал доработку со стола, как с самого легкого объекта для переделки.

Очень ругался, потому как чтобы поставить гайку, пришлось рассверливать отверстие. Но не только рассверливать, а и чуть увеличивать диаметр уже вручную. Сверлил диаметром 10мм (реально 9.9), а гайка имеет наружный диаметр около 10.2.

Самая сложная часть работы, установить гайку, тем более что стол мешал. Предыдущая гайка была подрезана с одной стороны.

При помощи мультитула вырезал кусочек стола :) Затем открутил переднюю часть и разметил крепежные отверстия под гайку. Гайка имеет четыре крепежных отверстия, но из-за того, что предыдущая имела три отверстия, то как ни старался, получилось закрепить тоже только на три. По большому счету хватило бы и двух, может даже было бы лучше, но решил крепить на три.

Судя по конструкции, гайка должна вставляться в отверстие длинной частью, но я решил по другому, теперь она «смотрит» внутрь.

Как вы понимаете, сделано это было не просто так, а «по поводу». Таким образом я немного увеличил ход по этой оси.

С муфтой проблем никаких не возникло, снял старую, выставил и прикрутил новую.

Дело в том, что вал двигателя имеет лыску, т.е. он немного срезан по длине, крепить надо так, чтобы винты не попадали на это место.

Примерил подшипник, хоть вал и длиннее предыдущего, но получилось как нельзя лучше, дополнительная длина оказалась как раз на руку, вал то надо зафиксировать в подшипнике.

Вообще изначально была мысль увеличить диаметр отверстия для установки подшипника, но он оказался таким большим, что размер начал выходить за пределы металлической рамки, на которой он установлен.

На всякий случай увеличил диаметр отверстия под вал с 8 до 10мм.

Дальше все шло стандартно.

Рассверлил отверстие под вал.

Разметил крепежные отверстия, для этого надо обязательно подогнать стол максимально близко к подшипнику, чтобы вал выставился сам в необходимое положение.

Сверлим пару отверстий диаметром 3.2мм, нарезаем резьбу 4мм.

Выставляем подшипник так, чтобы он не мешал вращаться валу, затягиваем крепеж. Родные отверстия имеют диаметр 5мм, но я решил отставить место «для маневра», так удобнее.

В конце фиксируем вал при помощи винтов самого подшипника.

А вот дальше все пошло одновременно и просто и сложно.

Просто, потому что я уже примерно представлял что буду делать, а сложно, потому что для этого пришлось разобрать часть станка. Но так как до этого я старался сделать все аккуратно, то был вынужден проводить часть работ без отсоединения проводов. Иногда на двигателе стоит разъем, тогда получается проще, но я мог отсоединить только двигатель шпинделя.

Следующей переделывал ось, которая двигает механизм влево/вправо, здесь все шло также как с осью стола, только немного проще.

Попутно поднял немного двигатель оси Z, чтобы увеличить ход, да и новый ходовой винт был также длиннее старого.

Поднимал при помощи стоек из комплекта к какой то материнской плате.

А потом наступил на грабли. Получил несоосность по оси Х, причем такую сильную, что не помогала даже муфта. При фиксации вала проворачивался он очень тяжело.

пришлось опять все разбирать, шлифовать площадку под гайку и собирать обратно.

Подшипник оси Х стал без проблем, точно также как на оси стола.

А вот с осью Z вышла небольшая накладка. Здесь я также хотел получить максимальный ход, но не подумал что при этом подшипник может мешать самой обрабатываемой детали.

Кроме того даже с учетом подъема двигателя на 5мм у меня все равно ходовой винт оказался заметно длиннее чем необходимо.

Вторая накладка была в том, что почему то отверстие под муфту сделали диаметром 20мм (сама муфта имеет диаметр 19мм), а по осям X и Y отверстие было 22мм, потому муфта входила буквально «в ноль»… Помогло конусное сверло, так как чем расширить отверстие с 20 до 22мм я придумать не смог, оказалось очень удобно.

Уже потом решил, если будет мешать, отпилю. На фото механизм оси Z находится не в самом нижнем положении, а поднят примерно на 10мм.

Но когда установил фрезу, то посчитал, что все нормально, тем более что в планах заменить патрон и тогда мне важнее будет запас хода вверх, а не вниз.

В итоге вышла такая вот конструкция, конечно тоже не идеал. Но на мой взгляд куда лучше, чем было.

После сборки смазал только ходовой винт привода «головы», остальные лучше не смазывать, так как пыль будет липнуть и в итоге выйдет только хуже.

На этом «аппаратная» переделка станка была закончена и я перешел к «софтовой» части проекта.

Но здесь меня поджидал небольшой сюрприз.

Включилось все сразу и даже без проблем, если бы не один нюанс. Я почему то считал, что скорость должна увеличиться в 2 раза, а она выросла в 8 раз!

Еще в процессе осмотра и переделки я обратил внимание, что резьба применена четырехзаходная, это хорошо видно если посмотреть на торец винта.

На фото можно заметить четыре начала витков резьбы.

На всякий случай поясню. Четырехзаходная резьба относится к классу многозаходных резьб.

Обычные винты и соответственно гайки имеют однозаходную резьбу, т.е. вся резьба идет как бы одной ниткой.

У многозаходных резьб получается как бы сразу несколько «ниток». Данное решение позволяет сделать большой шаг резьбы сохранив при этом большую прочность, так как в сцеплении находится сразу несколько витков.

Получается, что старый винт имел в 8 раз меньше скорость подачи, правда при этом он имел в 8 раз больше усилие подачи при неизменной приложенном крутящем моменте.

Получалось медленно, но сильно. В прошлом обзоре я жаловался, что станок работает очень медленно. Правда кроме восьмикратного замедления за счет другого шага резьбы я имел еще и двукратное замедление за счет того, что шаговые двигатели имет шаг 0.9 градуса против более распространенных с шагом 1.8 градуса.

На фото видно, сколько витков резьбы старого винта приходится на один виток нового.

Но у старого винта было еще одно преимущество, ему по сути не нужен был режим торможения вала, сдвинуть механизм можно было только двигателем, из-за мелкого шага не вращая вал сдвинуть ничего не выйдет.

На этом как бы в общих чертах и все, небольшое видео демонстрации работы после переделки.

В обзоре гравера можно посмотреть как он работал до переделки.

Скриншот в процессе работы. Для теста я взял демонстрационный файл от программы гравировки печатных плат.

Фото результата. Вот здесь видна одна из проблем гравировки. Малейшая неровность приводит к слишком глубокому врезанию или наоборот, к проходу над заготовкой. И это я тестировал на куске ламинированного ДСП, которое очень ровное, в отличии от стеклотекстолита. Т.е. материал подготавливать надо очень тщательно. Например при обрезке ножницами стеклотекстолит деформируется и выровнять его та еще проблема.

Но зато минигравер отлично подходит для сверловки плат, правда при этом надо заменить патрон на нормальный, но это в будущем.

Фото ближе. Фреза была не совсем острая, потому слева вверху видны дефекты резки. Кроме этого кончик фрезы должен сходить на ноль, в моем случае это было не совсем так.

Но фрезеровка плат тоже подходит не во всех случаях. Если вы делаете плату какого нибудь низковольтного устройства, то все будет нормально. Но если планируете делать устройство с высоким напряжением, то могут быть проблемы, а если нужна гальваническая развязка, то лучше плату травить, так как пробой между полигонами опасен.

Сегодня я не буду приводить плюсы и минусы товара, а просто расскажу в общем.

Сами по себе муфты, винты и подшипники ничем не выделяются среди остальных. Но здесь довольно тяжело накосячить. Впрочем могу сказать, что винты ровные, правда проверял только ребром линейки.

Как по мне, то показанный вариант занимает среднее положение среди вариантов, показанных в обзоре. Опять же, выросла только скорость свободного хода, так как скорость подачи зависит от обрабатываемого материала, потому возможны ситуации, когда скорость вообще будет неизменна с первым вариантом.

Я думаю, если мелкий станочек, то вполне нормально использовать такую конфигурацию, но если что то большее, то лучше ШВП.

А теперь что вы итоге получил я.

Положительное — Увеличение скорости свободного хода, выше надежность.

Из отрицательного — Заметно больше шум, хоть небольшой, но люфт, меньше тяга.

Формально, то на то и вышло.

Пока в планах переделка подшипников, патрона, а когда идеи закончатся, то скорее всего начну собирать свой вариант станка и тогда уже буду делать с ШВП и мембранными муфтами. Мне кажется что сочетание мембранной муфты и ШВП лучше подходит для качественной работы, правда и ценник там другой :(

На этом вроде все. Очень интересно было бы узнать от более опытных товарищей, что еще можно применить в станке формата 2040-4060 (к примеру), потому как пока в процессе выбора.

| +78 |

21372

48

|

Самые обсуждаемые обзоры

| +52 |

3439

108

|

| +49 |

2592

44

|

| +21 |

1858

39

|

| +62 |

3575

31

|

Даже не знал, что столько типов резьб бывает.

Вы уверены что по цене они сравнимы? Сколько искал, разница в разы. Да и не может простой винт с гайкой стоить как ШВП, там же конструкция сложнее.

В конце обзора писал, когда таки дойду до постройки станка, там скорее всего будет именно ШВП.

ШВП 12 мм

https://www.aliexpress.com/item/1pcs-lot-1204-Ball-Screw-SFU1204-300mm-Rolled-Ballscrew-with-single-Ballnut-for-CNC-parts/32756373923.html?spm=2114.30010308.3.69.agY9p4&ws_ab_test=searchweb0_0,searchweb201602_5_10065_10068_10000007_10084_10083_10080_10082_10081_10060_10061_10062_10056_10055_10037_10054_10059_10032_10099_10078_10079_10077_10073_10097_10100_10096_10070_423_10052_10050_424_10051,searchweb201603_6&btsid=8e4ed2e6-1248-497b-991c-5535f3804363

300 мм, 12 мм диаметр

По вашей ссылке

www.tmart.com/300mm-T8-Lead-Screw-8mm-Thread-2mm-Pitch-Lead-Screw-with-Brass-Nut_p346275.html

300 мм, 8 мм диаметр

Да, я знаю, что по ссылке на али концы не обработаны. И опоры под ШВП лучше нормальные ставить. Но никак не в разы

Не думаю что стоит на нее ориентироваться в сравнении :) Цель то не в ссылке, цель показать отличия разных типов передач, а более адекватных ссылок уже думаю накидают.

Кстати, китайцы делают в нужный размер и, насколько я помню, лучше заказывать одним полным комплектом с опорами, направляющими итд. Да, и не забыть ответные части к гайкам :-)

Может пригодится.

Полностью согласен. Если собирать, то лучше сразу нормально.

ru.aliexpress.com/store/834897?spm=2114.10010208.0.0.UwllJD

А смотреть надо не по одним ШВП, а по всей требухе. Можно, конечно, и у разных продаванов заказывать, и даже часть в оффлайне, но гемора будет несравнимо больше :-)

Так как доступа к хорошему фрезеру по металлу нету, придется все на более менее стандартных элементах клепать.

Кстати, таможня пошлину лепит на _каждую_ посылку, которая сверх нормы. Но если _весь_ товар в одной посылке — шанс проскочить равен шансу встретить динозавра на улице, те 50%

В любом случае при оформлении заказа обождать с оплатой и договариваться о скидках и хотелках с продавцом, а потом уже платить.

p.s. Посоветуйте, обработку в размер заказывать?

На 10мм подшипник ровно 10мм?

ЗЫ. Не дождался я от Китайцев комплектухи для самодельного ESR-meter (от Олега вроде). Купил набор для сборки GM328

Вы в курсе — почему новый трапецевидный ходовой винт с одной гайкой (Италия, CONTI), длина 1000 мм, шаг 3 мм, диаметр 12 мм (параметры винта здесь — www.contigroup.it/Catalogo/Catalogo-IT.pdf) KRP TR 12 X.3 DX INOX A2 стоят такие деньги? за Италию?

Вообще народ очень жалует этот магазин. Говорят товар соответствует заявленному и не кидают. Цены за вычетом доставки 1 в 1 китай. Вчера тип показывал валы полированные, китай просто УГ по сравнение.

Там тоже люфтит сильно.

Тоже планирую модернизацию… от старого оставить шаговики, контроллер и элементы рамы. Поставить ШВП по трем осям и линейные подшипники. Модернизация тянет на еще один такой же станок.

Пока жаба меня убеждает, что линейные подшипники на 16мм тоже неплохо по сравнениею с обычными втулками, как на данном станке изначально.

вот парень принтер собрал на рельсах, качество печати улетное. Собирал в универе его принтер первой версии все работает отлично! Сейчас ждем релиза 2ой версии, но цена комплекта будет космос.

Хотя он все у себя покупал, не на Али, поди

Во всяких nioz.ru, darxton, zaxis.ru не думаю, что уж откровенный пластилин попадётся, по крайней мере ттх они пишут на них и страну тоже иногда.

И нет чтобы люфтящие попали на стол, так они на голову пришлись, где больше нагрузка.

gearbest.com/3d-printers-3d-printer-kits/pp_470722.html

Сейчас проще лазерных резак взять с самым дохлым лазером. Только для механического станка это не сгодиться, там все слишком хилое

gearbest.com/3d-printers-3d-printer-kits/pp_290389.html

Гляну резак, спасибо

но хотелось готового решенияю

Лазерный резак глянул — такая как коробка не особо подходит, надо скорее на именно такой гравер

https://aliexpress.com/item/item/Free-Shipping-High-Accuracy-lathe-milling-machine-0-005mm-0-0002-5V-TTL-linear-scale-50mm/32370858584.html

Еще есть разнообразные линейные двигатели, но видимо цена будет уже запредельной:

Давно слежу за темой на Радиокоте о станочке для засветки фоторезиста лазером. Собирают они его из того что есть, в основном принтеры HP и энкодеры с лентой (не знаю как точно это называется).

Никто случайно не пробовал такое собирать на более-менее заводских комплектующих?

Прикупил бы такой станочек ибо вот вчера резко нужно было сделать плату, пришлось ЛУТ мучить… Ну так себе результат. Возиться с фото шаблонами и лампами не хочется уже.

Рама это самое наименьшее зло, которое есть в нем.

Я увеличил ход X и прикрутил раму к фанере 5мм. Мне кажется, больше для успокоения и чтобы мусор со стола на пол не сыпался

В переносе с места на место?

Для большого станка нормально, для мелкого излишество.

И недостаток — немного сложнее конструкция портала

Кстати, когда переделывал, попутно их поджал, стало лучше, но не думаю что надолго.

darxton.ru/wiki-article/vidy-soedinitelnykh-muft-i-ikh-osobennosti/

gearmotor.ru/couplings.htm

Так же, имхо, спиральная — частный случай разрезной.

Но пружина одинаково гнется во все стороны, а в данном варианте скорее всего будут зоны повышенной гибкости и пониженной.

Пружинная муфта дает осевой люфт, причем большой. А к этому люфту «привязана» режущая головка.

причем для принтера это важно из-за инерции головы, то для гравера из-за больших нагрузок.

Более менее гулять это не гулять совсем.

https://aliexpress.com/item/item/3D-Printer-THSL-300-8D-Lead-Screw-Dia-8MM-Pitch-1mm-Lead-1mm-Length-300mm-with/32507277503.html

1. после переделки шум вырос заметно

2. появился резонанс небольшой, в основном из-за жесткого соединения гаек и механизма. Раньше был пластик и он немного амортизировал.

3. Большой шум дает шпиндель, думаю если поставить что то более качественное, то будет немного тише.

По телефону в этой комнате уже разговаривать не комфортно, но за закрытой дверью никого не напрягает.

Кстати, кто как винты ходовые смазывает?

Смазал какой то смазкой машинной для шрусов вязкости вазелина. На валы стала пыль оседать, а от плат текстолитовых она очень неполезная для приводов. И пылесосом теперь не почистишь

Лучше вообще не смазывать, по крайней мере тот, что «рулит» столом.

Я смазал только привод головы, там пыли почти не бывает.

Вроде был способ, покипятить в масле сами гайки, но ничего утверждать не буду, дело было много лет назад.

Была мысль сделать что то типа гофрошланга на винты, но не придумал из чего делать, да и ход по осям уменьшит.

Удобно--все в комплекте

Да и как по мне, неправильно использовать подшипники в таком режиме.

В моем станке уже больше года обычные радиальные стоят и нормально.

Но фрезеровка плат тоже подходит не во всех случаях. Если вы делаете плату какого нибудь низковольтного устройства, то все будет нормально. Но если планируете делать устройство с высоким напряжением, то могут быть проблемы, а если нужна гальваническая развязка, то лучше плату травить, так как пробой между полигонами опасен.

так вместо простой обводки дорожек можно применять полноценную выборку всего лишнего, берем 2 гравера, например 2мм для выборки «мяса» и мелкий для собственно самой гравировки

ну а в высоковольтных цепях как правило вообще применяют метод пропила участков платы насквозь

Кстати, жесткость и нагрузочная способность у трапеции может даже быть и выше, чем у ШВП.

Но всё портят люфты и низкий КПД (30-35 процентов. У ШВП — 90 и выше)

У меня станок как у автора, но я сейчас собираю новый с нуля, все оси будут на профильных рельсах MGN12

Попробовал поставить 2 латунные гайки для натяга, натяг не получил, зато получил клин.

Малейший перетяг — и ловите клин. В общем латунные гайки мусор. Тефлоновые лучше (Например такие Openbuilds-C-beam-Printer-Anti-Backlash-Nut-Block-for-8mm-Metric-Acme-Lead-Screw-CNC-3D)

Сам прошел путь от строительных шпилек и фанеры до ШВП и 16мм алюминиевой плиты.

Пара замечаний — корпусные подшипники не совсем предназначены для осевых нагрузок и будут люфтить. Конечно для гравировки это роли не сыграет, но если захочется фрезернуть что-то, то тогда полезут косяки.

Винты стоило бы заказать с обработанными концами, для них же есть все необходимые блоки:

Я же тоже решил их не использовать, но у меня один винт стоит «в натяг», то есть растягивается между двух подшипников, второй наоборот — сжимается, а по оси Z вообще одним концом закреплен в двух подшипниках и обжимается обжимным винтом.

Но и станок у меня больше — 650*480*150 (где-то так) и весит за 35кг. Но несмотря на то что чертил его в солиде полтора мес. тоже умудрился накосячить )