Керамические термопрокладки из оксида алюминия для силовых радиокомпонентов или размышления о правильном термоинтерфейсе

- Цена: $10.45 за 50 штук

- Перейти в магазин

Для чего в радиолюбительской практике применяются термопрокладки, объяснять читателям муськи, думаю, не нужно. А вот на том, зачем нужны заморочки с какой-то там керамикой, когда есть проверенные временем, широко распространенные, неубиваемые и при этом совсем дешевые «резинки», я, пожалуй, остановлюсь немного подробнее.

Термопрокладки из мягкого резиноподобного материала наподобие таких

действительно хороши практически всем: при их применении не требуется дополнительно наносить термопасту, они дешевы и продаются на каждом углу, их практически невозможно повредить при монтаже. Но есть и ложка дегтя — материал, из которого они изготовлены, обладает сравнительно невысокой теплопроводностью — порядка 1 Вт/(м*°С). А именно теплопроводность и важна при передаче тепла от радиодетали к радиатору. Для сравнения, у меди (из которой чаще всего изготовлены теплоотводящие основания полупроводниковых приборов) этот параметр составляет примерно 400 Вт/(м*°С), а у алюминия и его сплавов (из которых обычно сделаны радиаторы охлаждения) он находится в пределах 200-240 Вт/(м*°С). К чему это приводит на практике? Под спойлером я приведу простейшие расчеты, но для тех, кто совсем не любит математику, сразу готовый результат: термопрокладка из подобного материала с размерами 16х20х0,3 мм (соответствует транзистору в широко распространенном корпусе ТО-247) будет иметь термосопротивление 1 °С на Ватт.

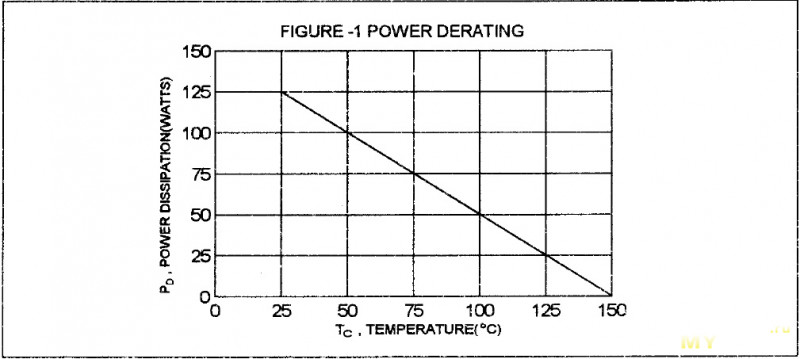

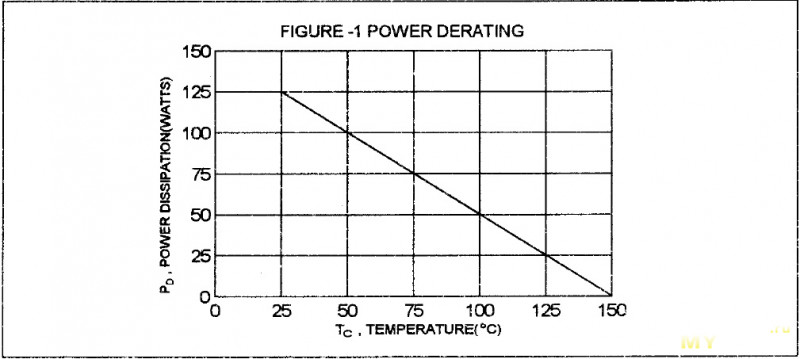

Это означает, что при передаче каждого Ватта тепла от транзистора на радиатор, прокладка со стороны транзистора (следовательно, и сам транзистор) будет теплее, чем радиатор, на 1 градус. Это совершенно не является проблемой, если рассеиваемая транзистором (или другим полупроводниковым прибором) мощность мала, порядка единиц Ватт. Но, допустим, нам нужно рассеивать 50 Ватт тепла (что по меркам современных радиокомпонентов выглядит сущим пустяком). Пусть наш транзистор (для примера возьмем широкораспространенный TIP35C) имеет максимальную мощность, скажем, 125 Вт — запас более, чем двукратный. Также не поскупимся и возьмем достаточно большой радиатор охлаждения, чтобы при комнатной температуре он нагревался не выше 65°С (опять же, весьма скромно, не обожжешься; зато площадь его при естественном охлаждении должна быть порядка 1500 см² — почти монстр ради каких-то 50 Вт). Но при этом наш транзистор, за счет невысоких теплопроводящих свойств прокладки, будет на целых 50°С горячее, то есть 65+50=110°С. Казалось бы, это еще не предел. Но тут кроется одна важная деталь. Максимальная рассеиваемая транзистором мощность зависит от температуры корпуса, и обычно в даташитах приводится либо график, либо формула, по которой можно вычислить допустимую мощность при любой температуре корпуса. Называется этот параметр Power Derating. Для нашего TIP35C график из даташита выглядит так.

Видно, что при 110°С допустимая мощность упала до 40 Вт! От нашего двукратного запаса не только ничего не осталось, но, более того, при 50 Вт транзистор просто сгорит :(.

Что делать? Использовать радиатор охлаждения, обеспечивающий существенно более низкую температуру, весьма проблематично — дорого, громоздко и/или шумно. Ставить несколько транзисторов в параллель? Вполне реалистично. Но есть другой, менее затратный вариант — использовать термоинтерфейс с лучшими теплопроводящими свойствами.

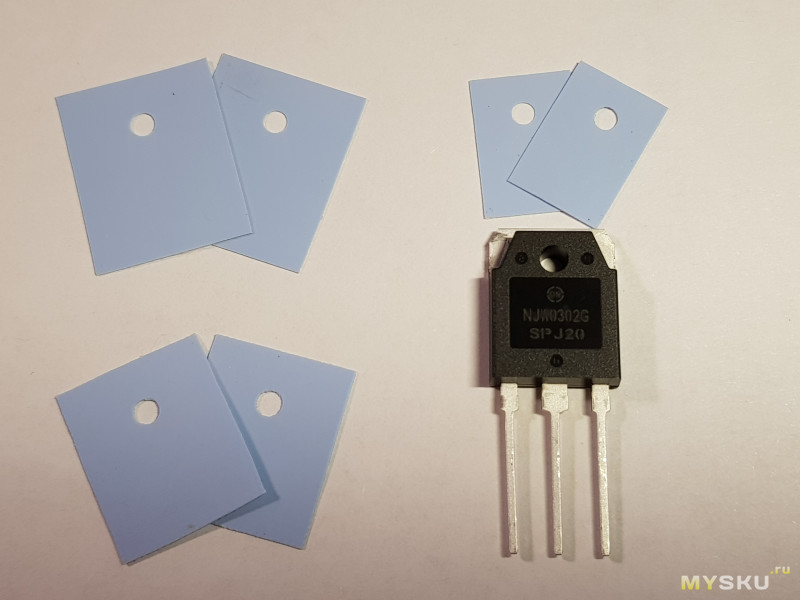

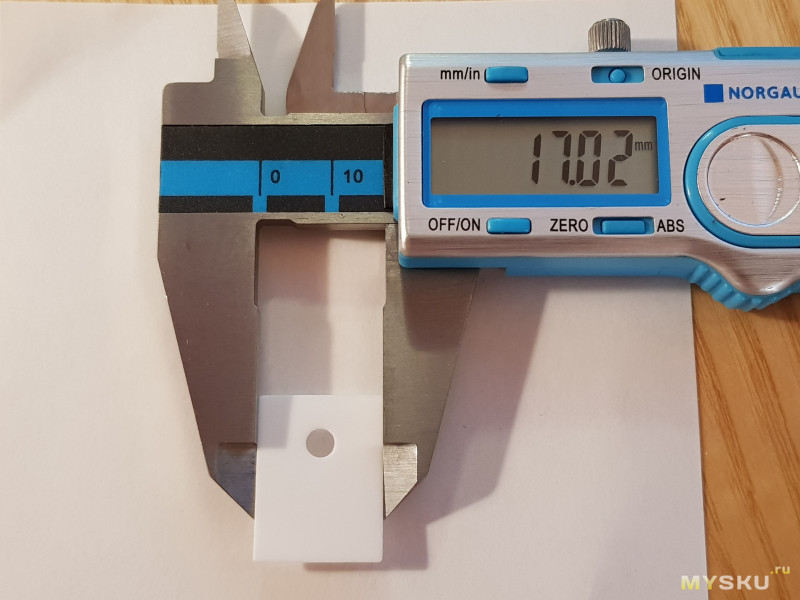

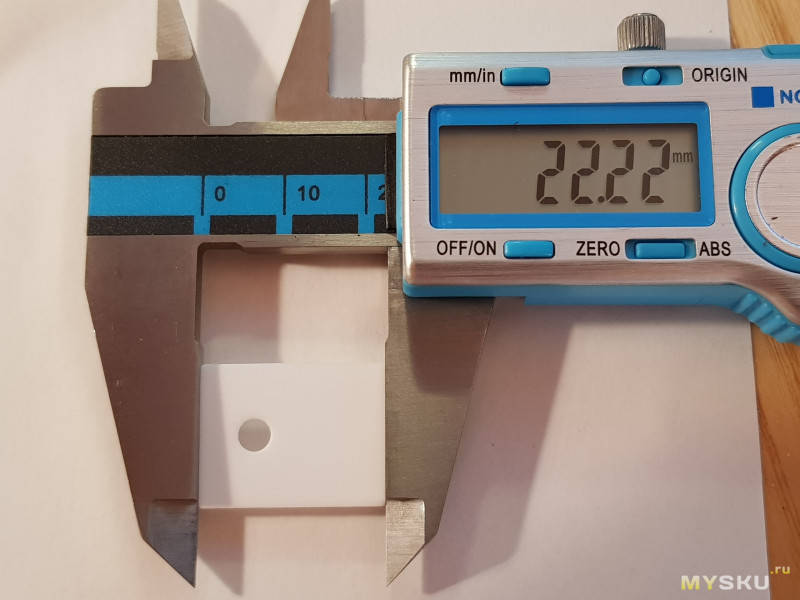

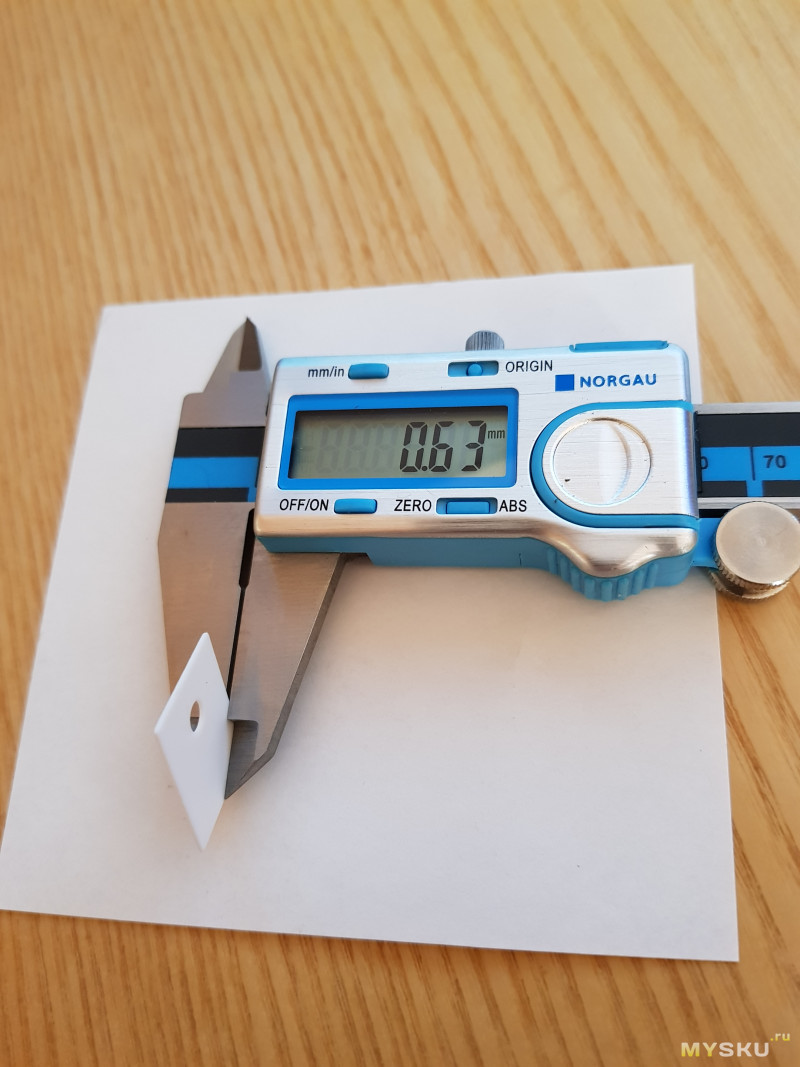

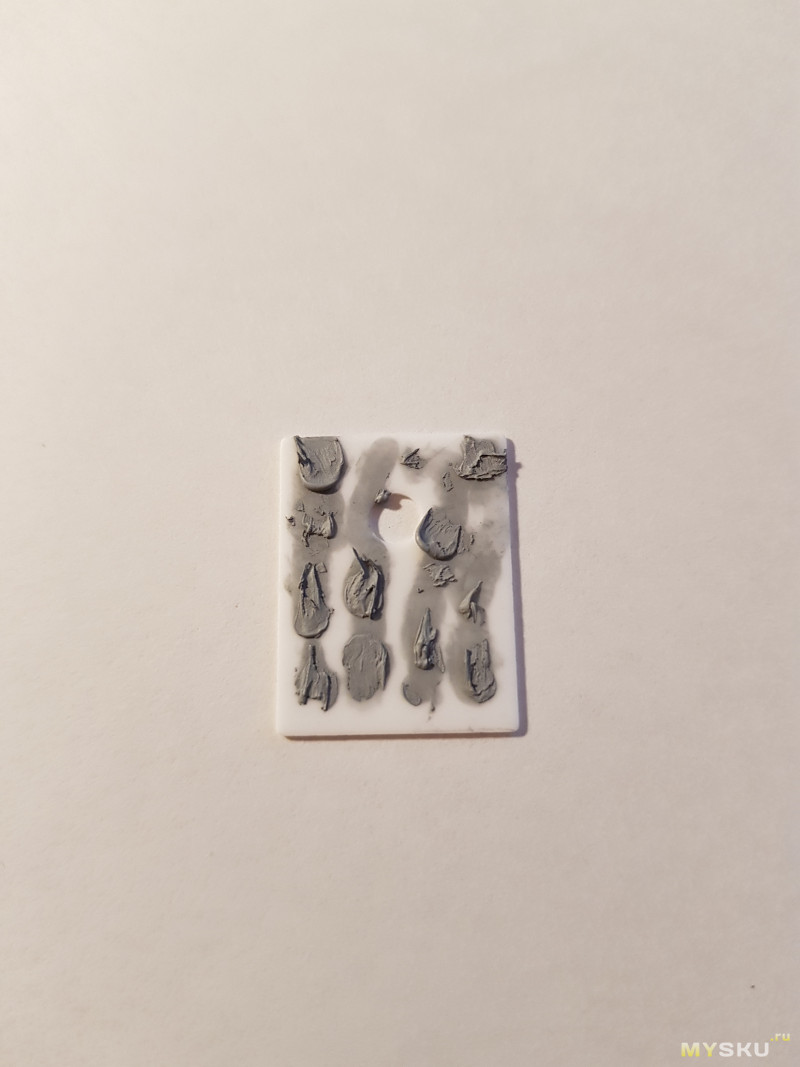

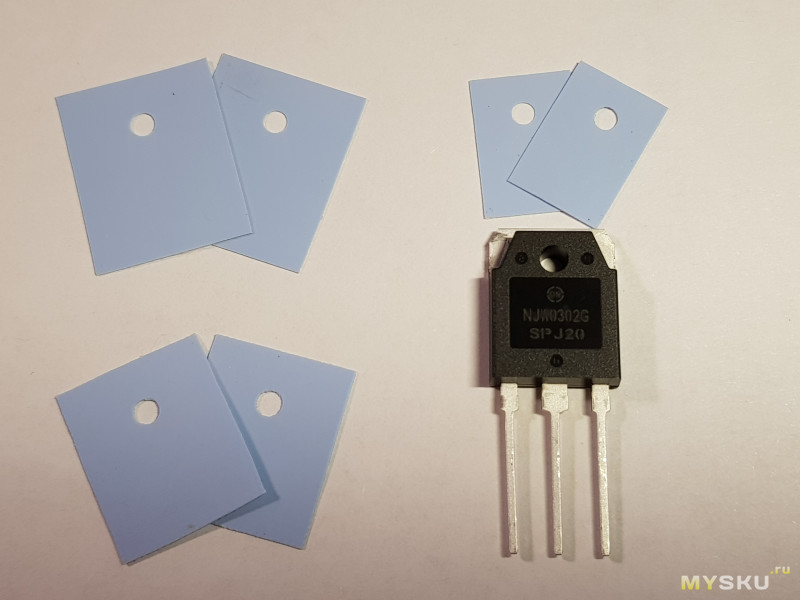

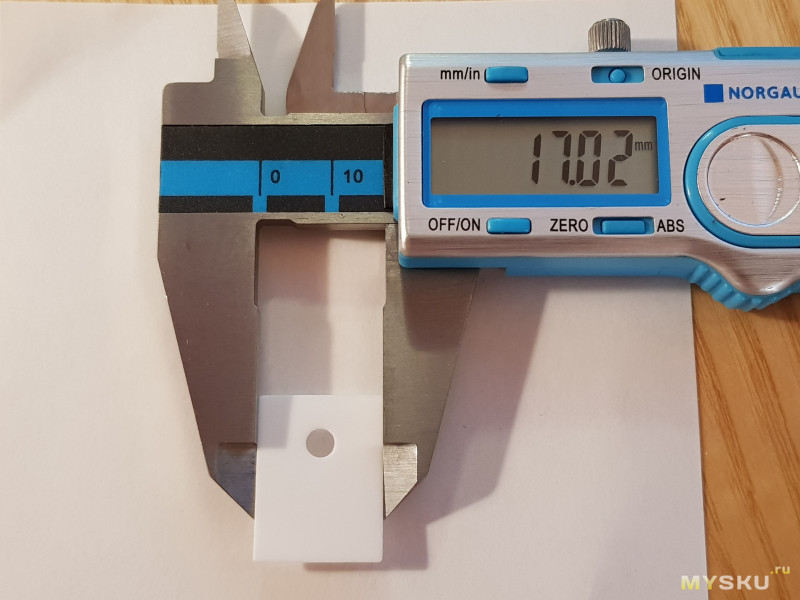

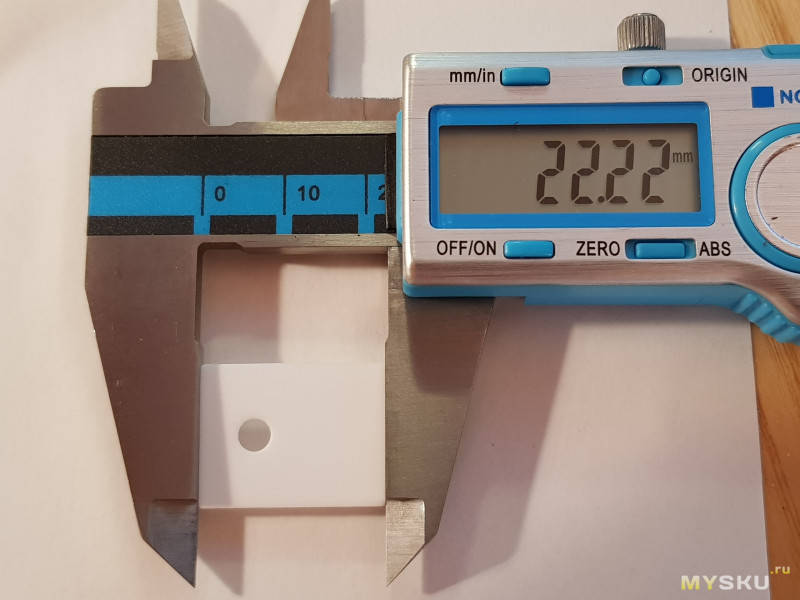

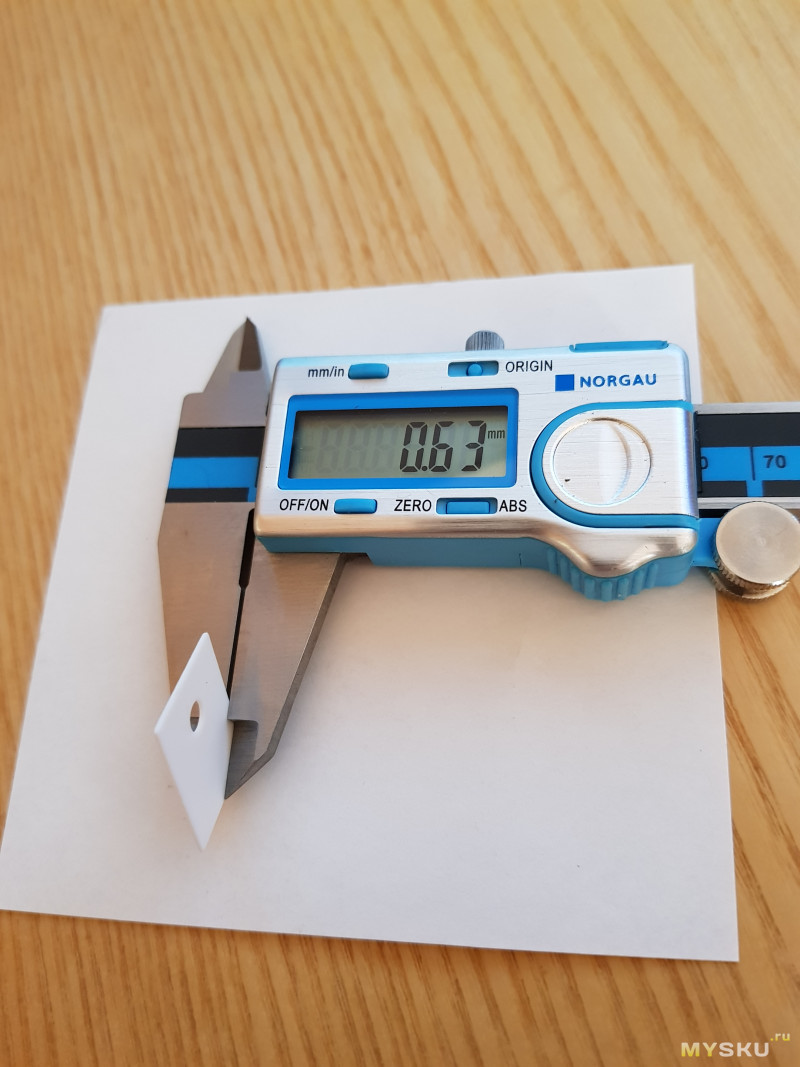

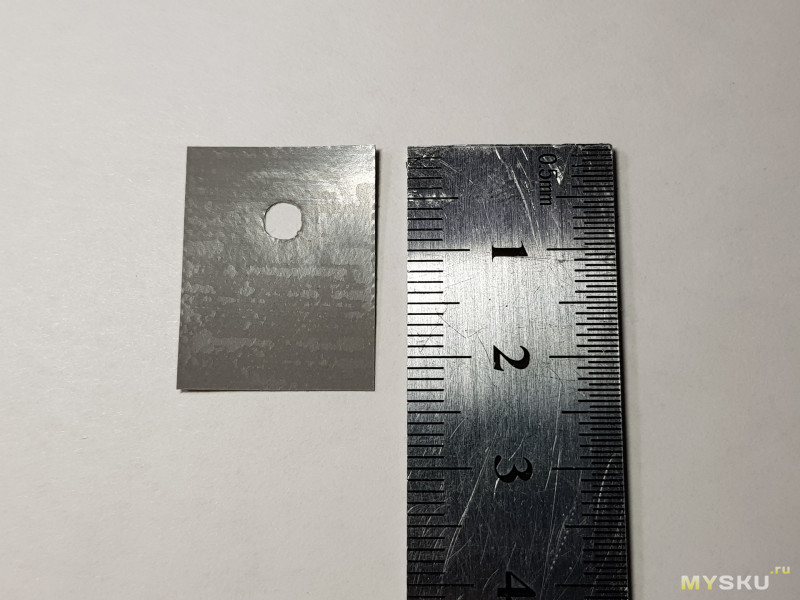

Теория — это хорошо (не зря же Эйнштейну приписывают фразу «Нет ничего практичнее хорошей теории»), но еще лучше, когда удается проверить её на практике. Для этого и были куплены на AliExpress термопрокладки из оксида алюминия. Покупал давно, за свои деньги и для себя, поэтому фотографий упаковок не сохранилось. Пришли они в картонной коробке, внутри что-то мягкое и два «кирпичика» — стопочки высотой несколько см в упаковочной бумаге. Доехало все замечательно, ничего повредить наша Почта не смогла. Заказал на пробу два размера — 17х22х0,635 мм для корпусов ТО247 и 12х18х1 мм для корпусов ТО220. Оба варианта брал с отверстиями.

Цвет у прокладок снежно белый, размеры соответствуют заявленным.

Продавец их явно вручную не пересчитывает, а кладет стопку определенной высоты. Так как прокладки для ТО247 оказались чуть тоньше, их было на парочку больше. Визуально поверхность матовая, очень ровная. В стопку складываются идеально, немного «прилипая» друг к другу. Тактильно керамика как керамика — тяжелая, холодная, звонкая.

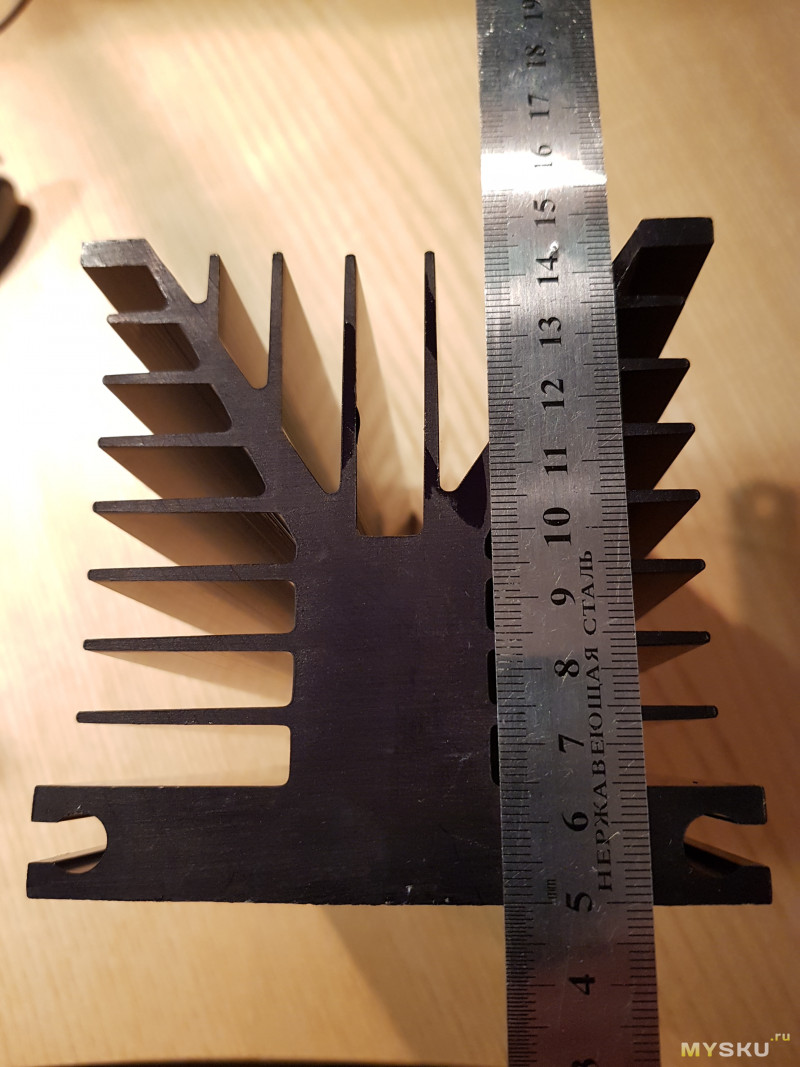

Брал я их на замену резинок под силовыми транзисторами в ЛБП. Установлены они были в количестве 3 штук вот на таком монструозном радиаторе.

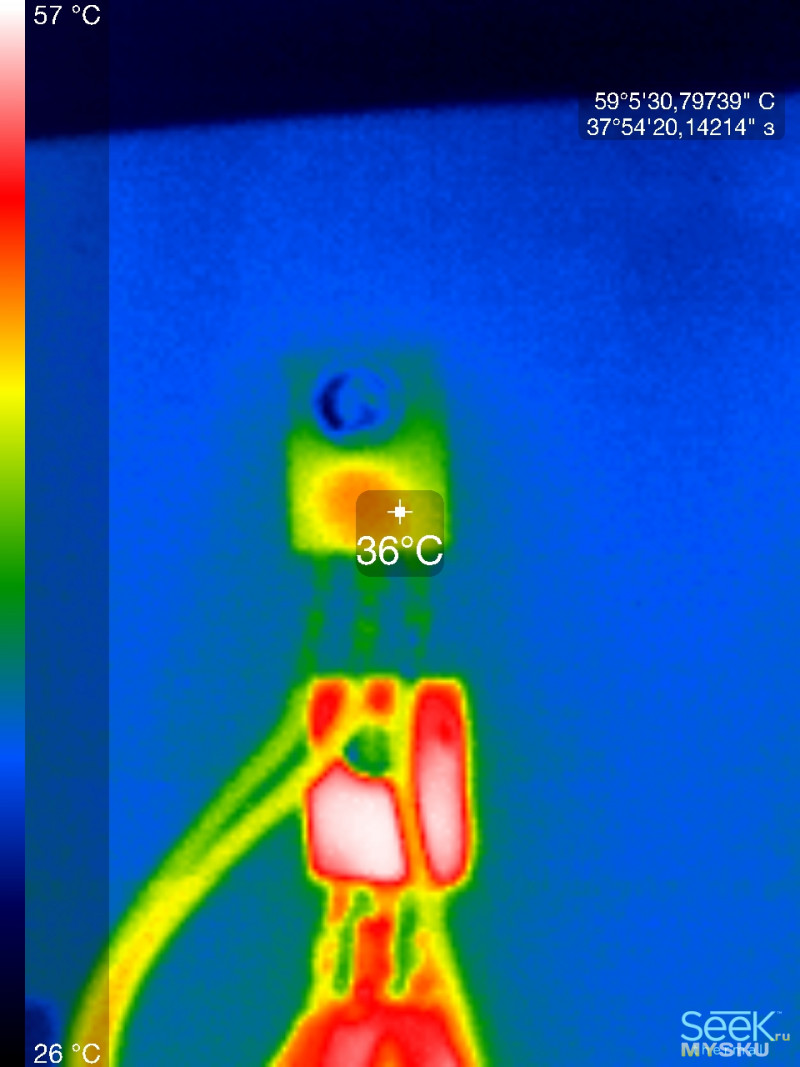

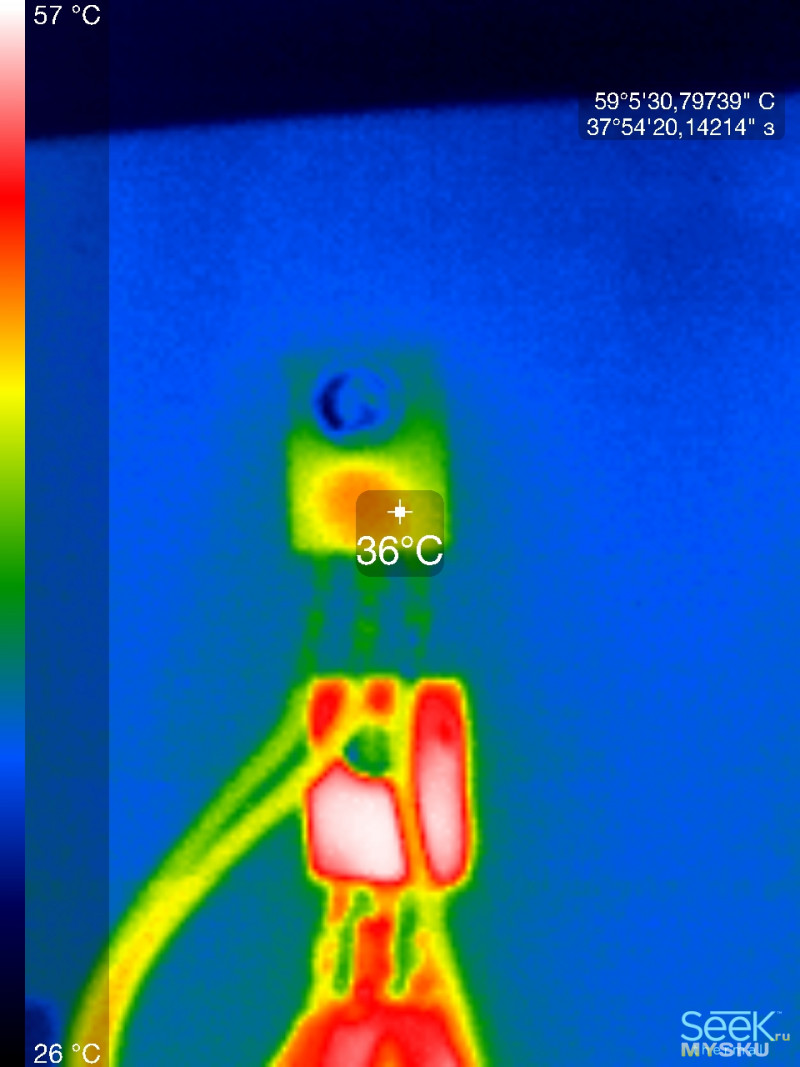

Хотелось не столько облегчить режим транзисторов (как мне казалось, он там и так весьма щадящий), сколько поэкспериментировать. После замены одной прокладки под верхним транзистором (до этого все были Номакон), я включил блок и сделал снимок неким подобием тепловизора.

На каждом транзисторе рассеивалось около 15 Ватт, радиатор на ощупь был примерно как мои руки. Больше всего удивило, что транзисторы с Номаконовскими прокладками грелись так сильно при столь малой рассеиваемой мощности.

Тогда меня вполне удовлетворил результат, но где-то в уголках подсознания сохранилось желание исследовать вопрос более подробно, лучше с более-менее точными цифрами. И как только появилось свободное время — я решил этим заняться.

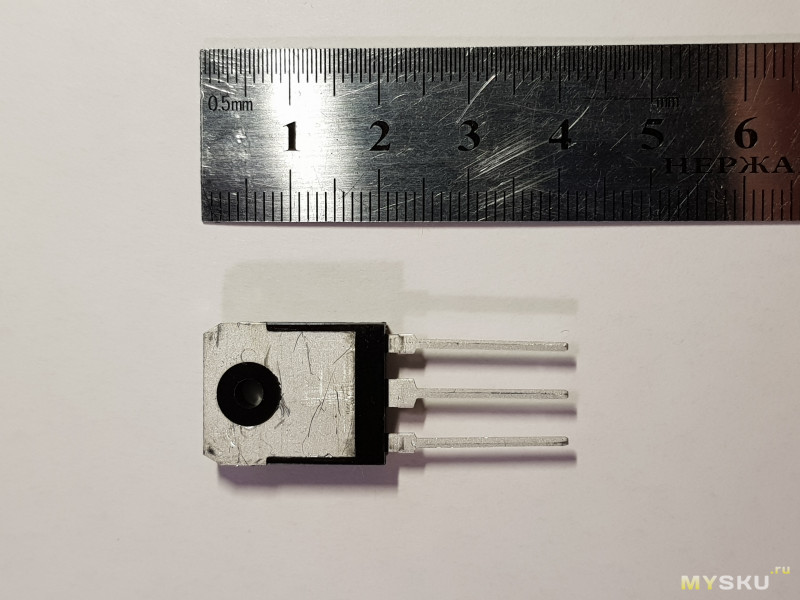

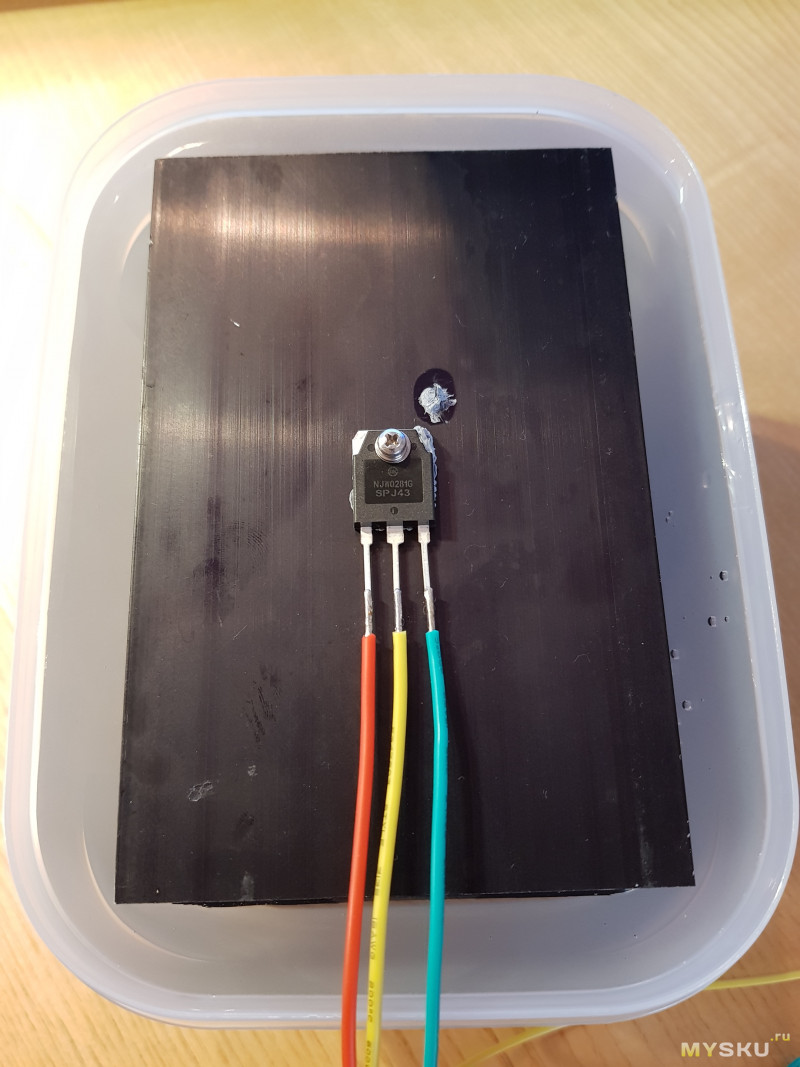

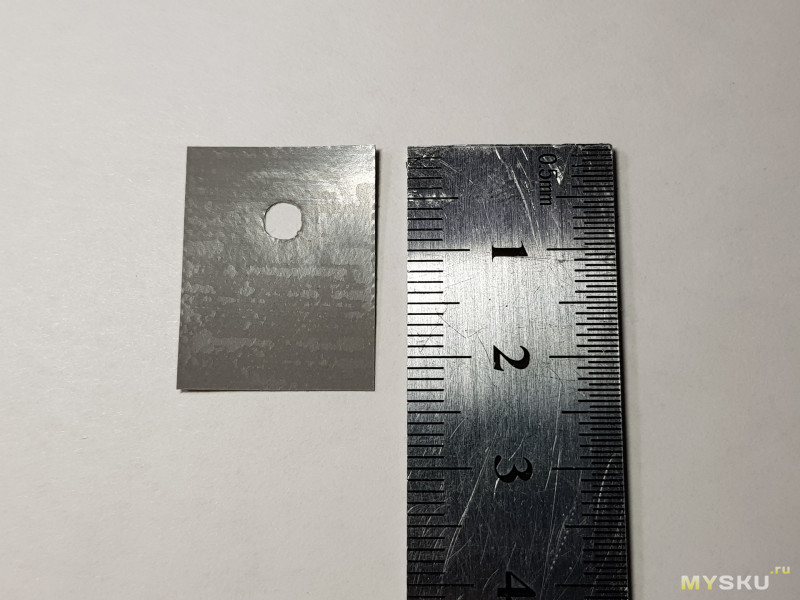

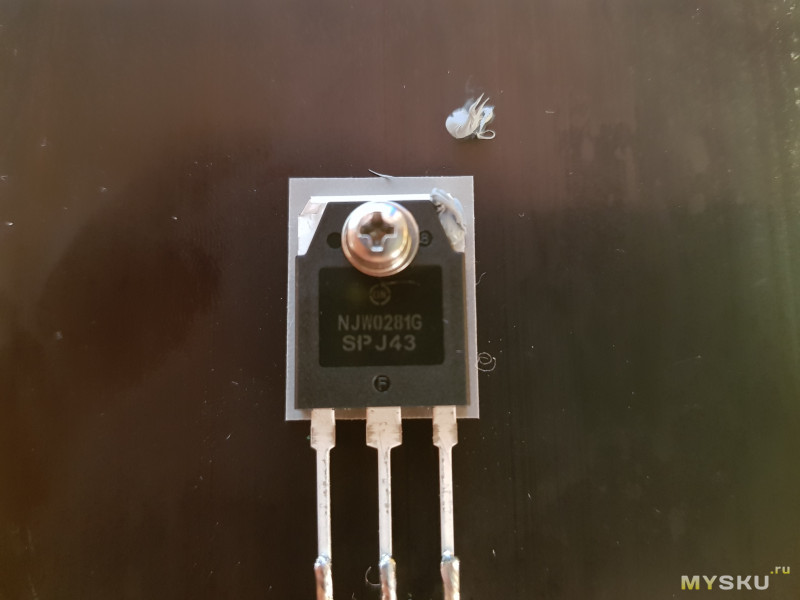

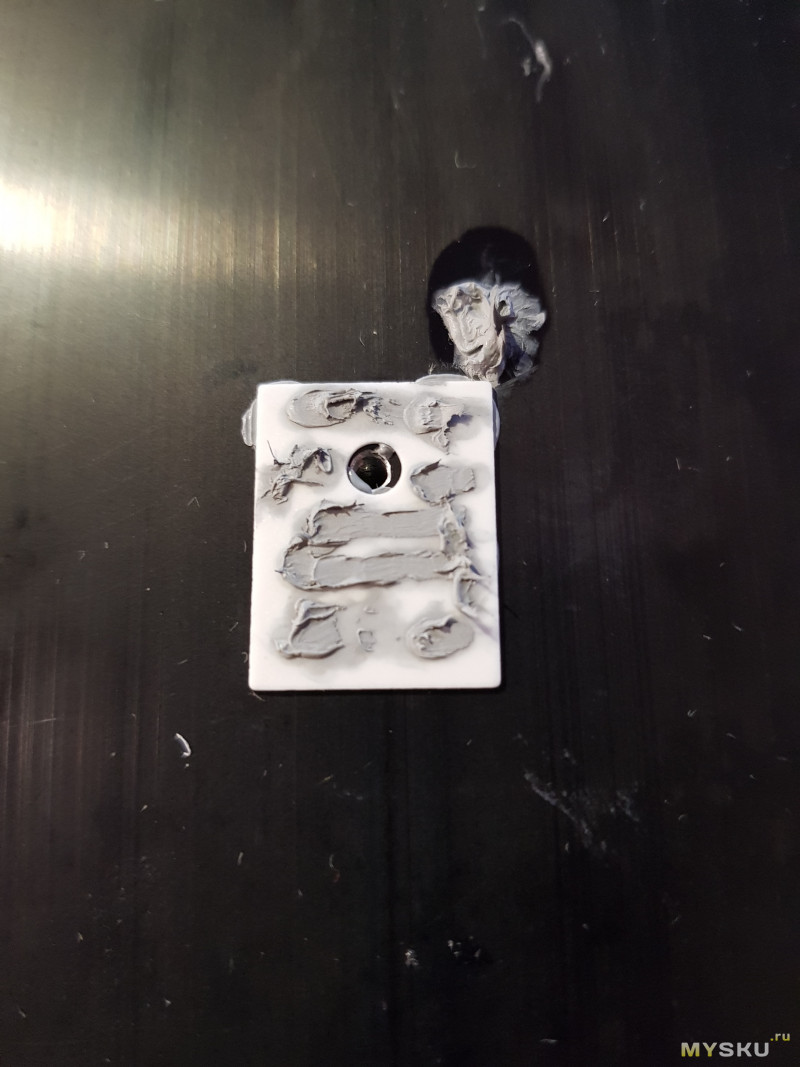

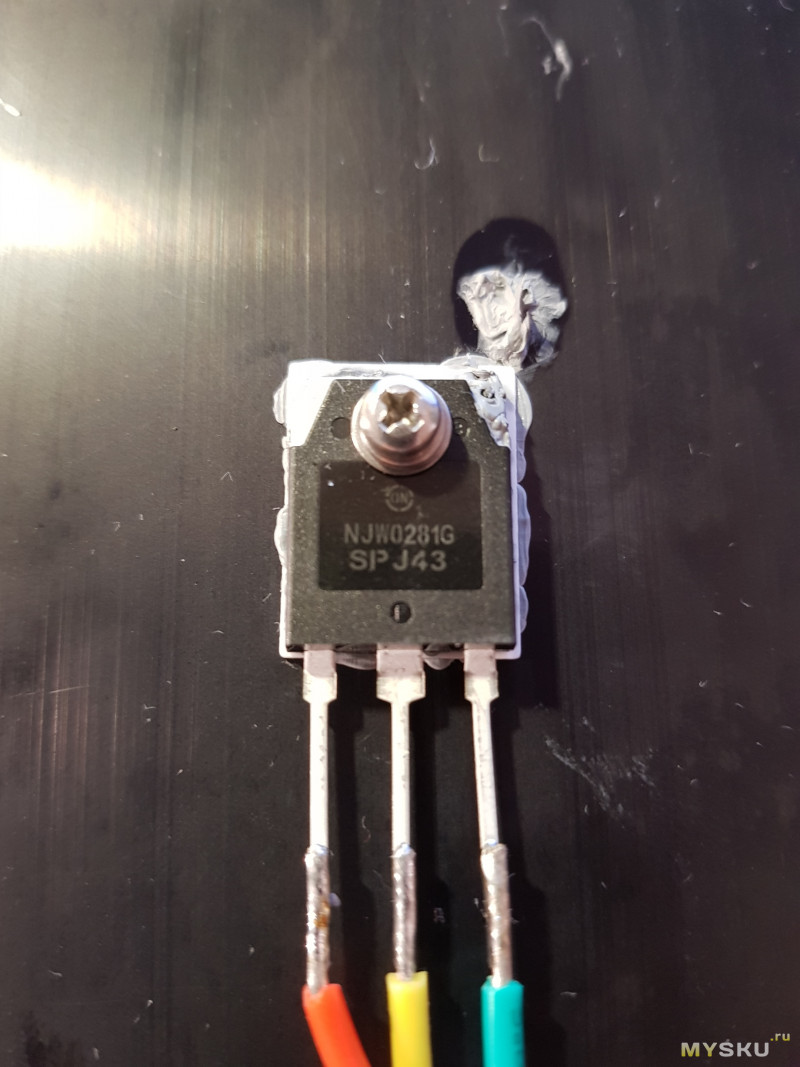

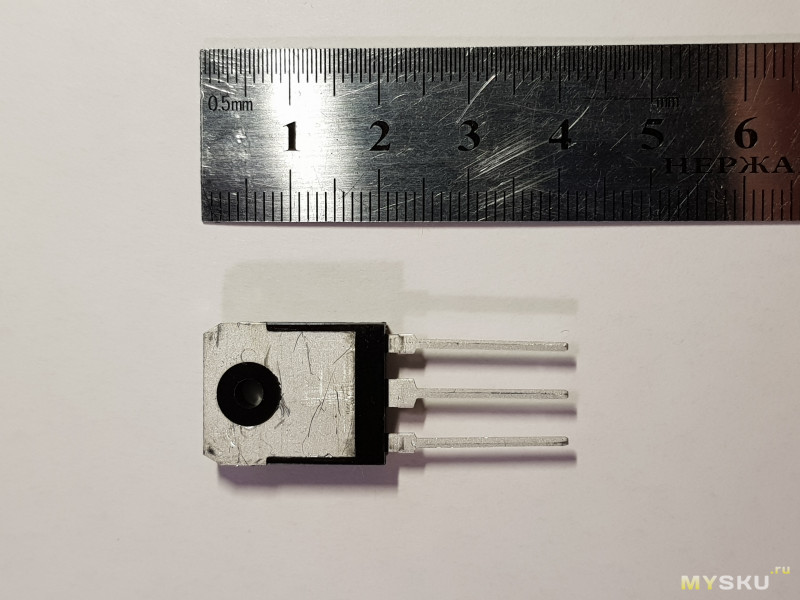

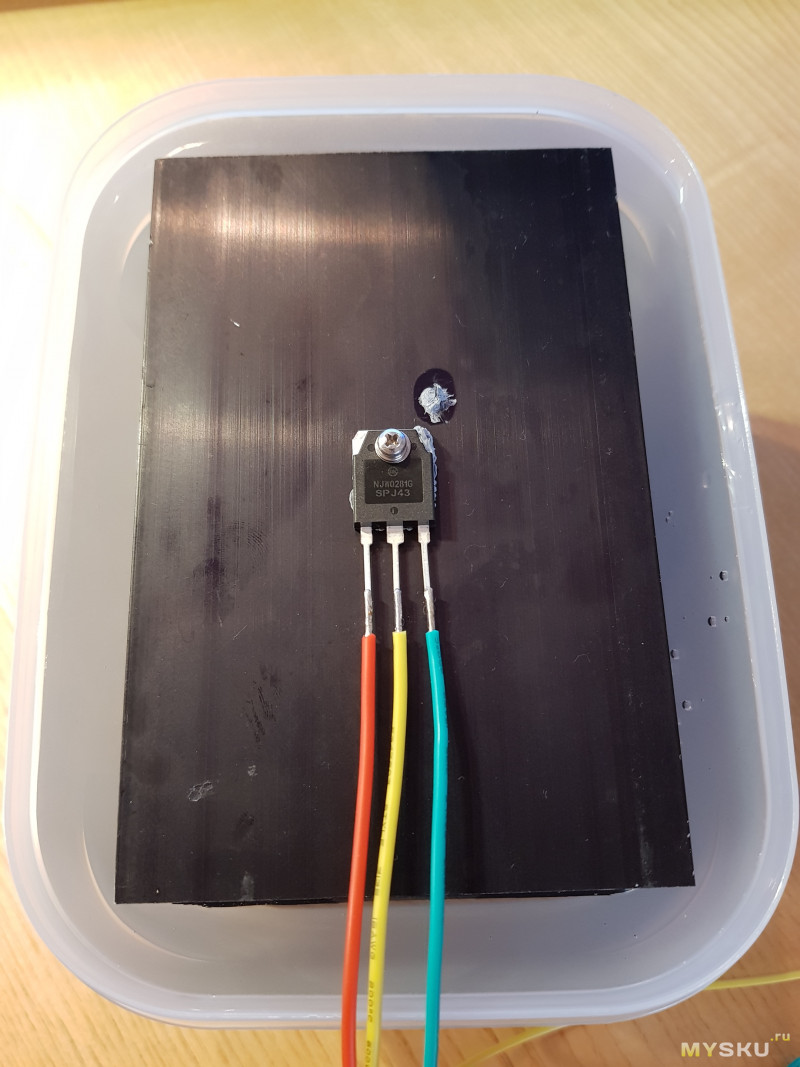

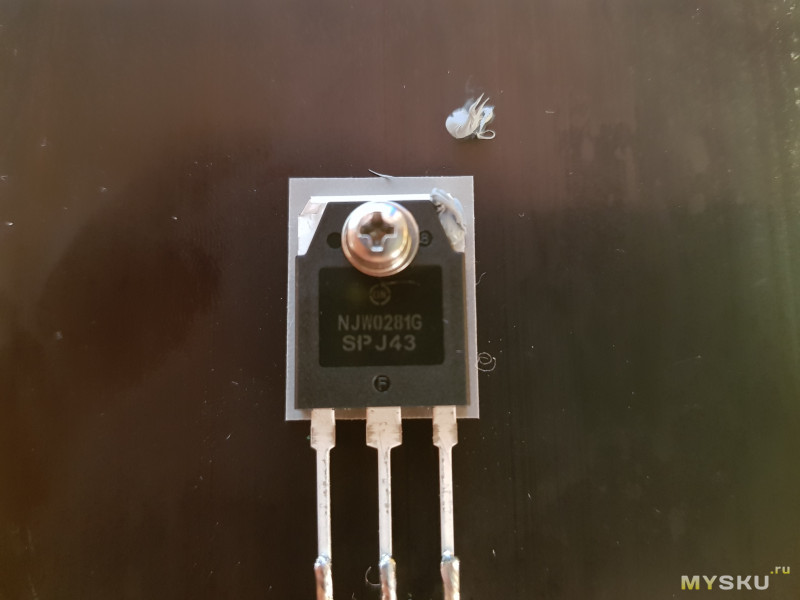

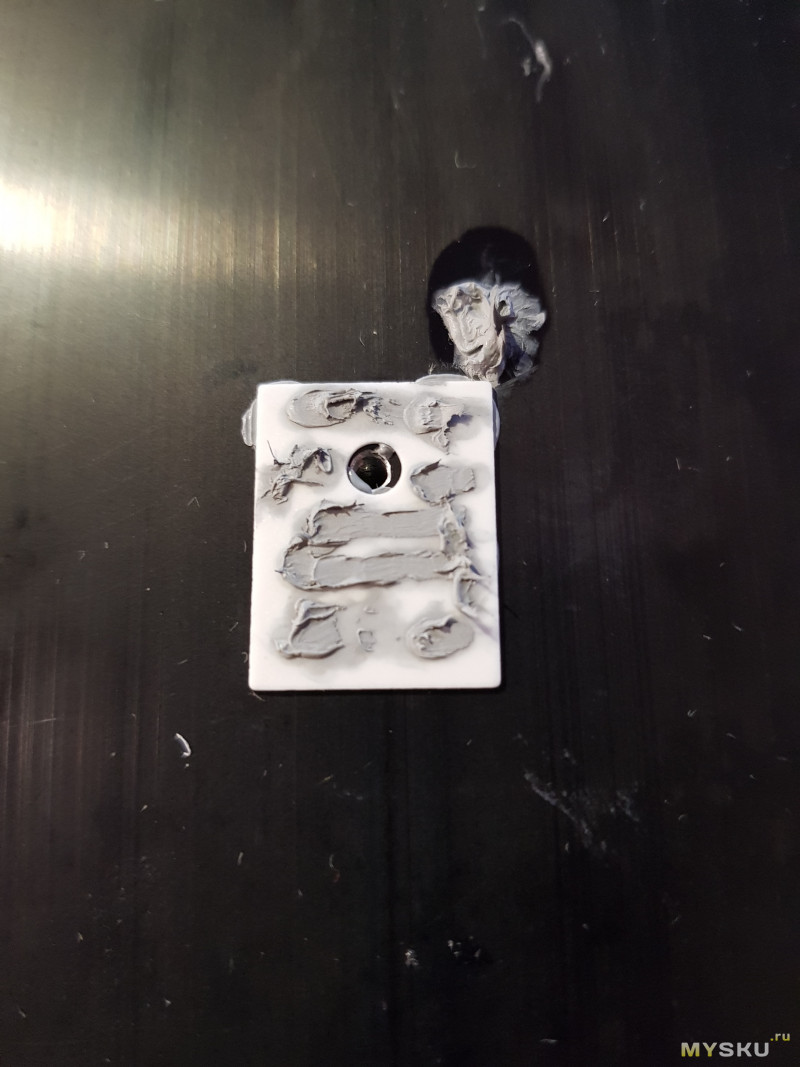

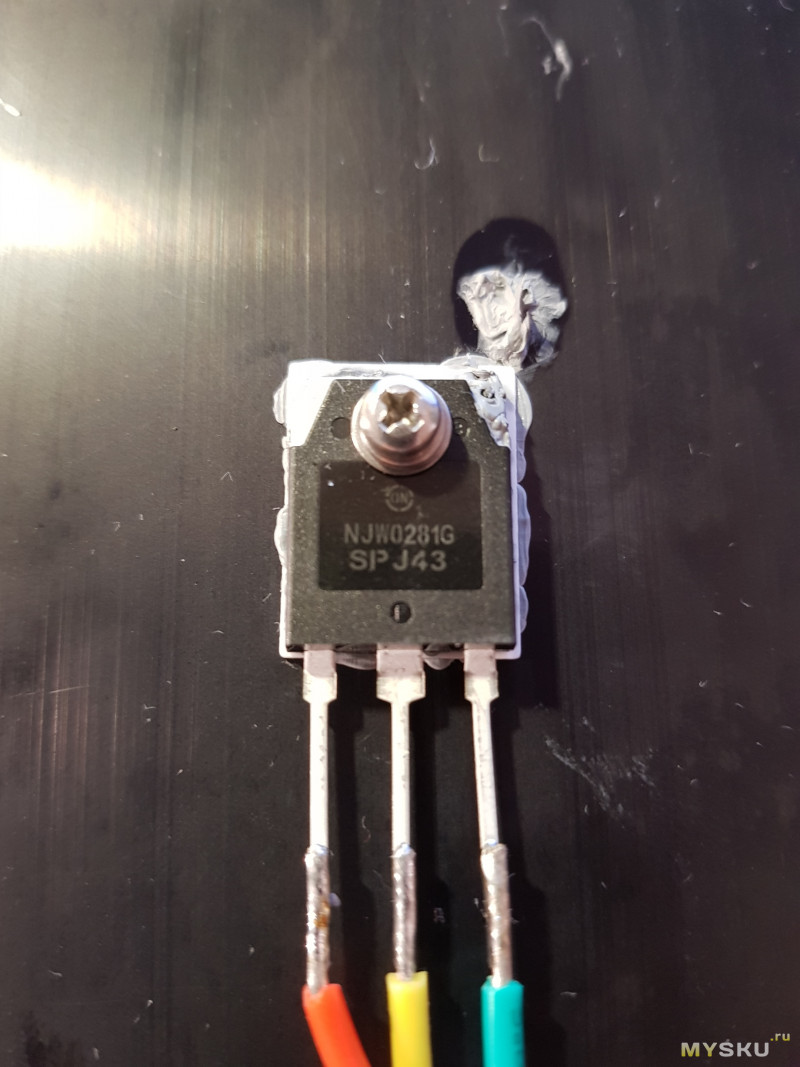

В качестве тепловыделяющего элемента был выбран транзистор NJW0281G в корпусе TO-3P. Во-первых, снаружи транзистора есть доступ к медному фланцу, поэтому вместо ненадежного и неточного имеющегося у меня подобия тепловизора можно использовать контактное измерение температуры непосредственно фланца с помощью термопары. Во-вторых, фланец имеет почти прямоугольную форму, и его площадь легко измерить.

Площадь фланца, по моим подсчетам, составила 210 мм², это за вычетом круглого отверстия.

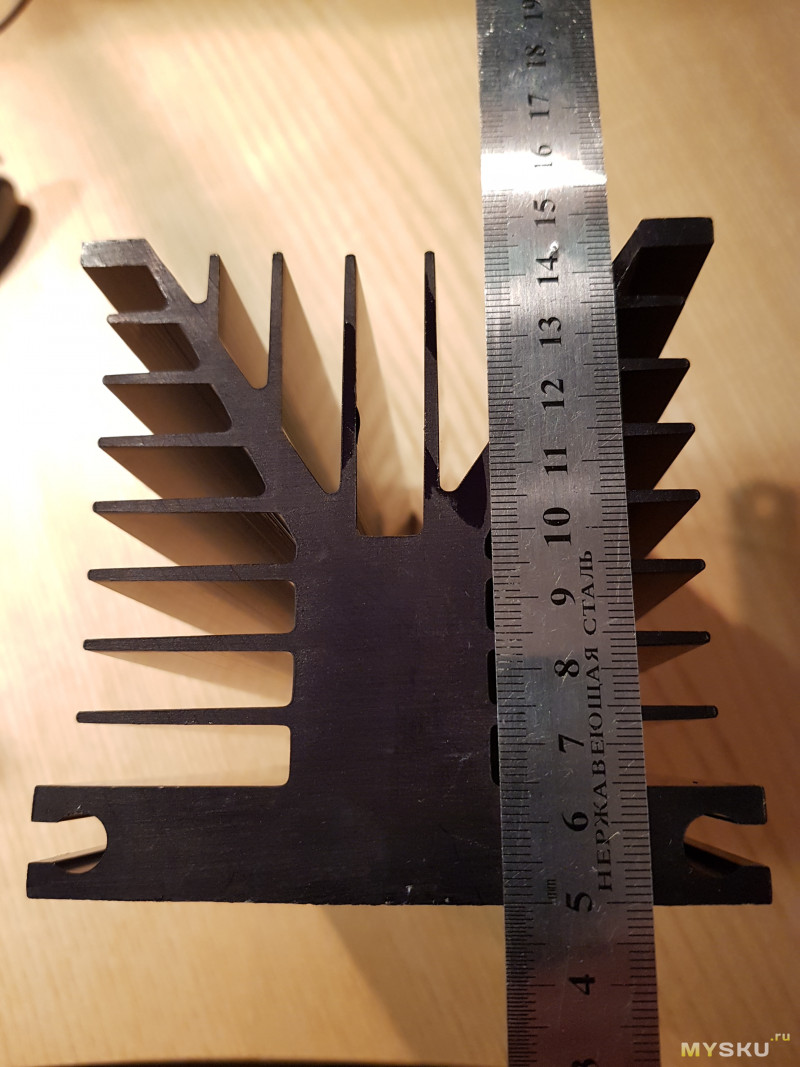

Радиатор был взят точно такой же, как в ЛБП. Толщина основания 10 мм, а непосредственно под транзистором так вообще 50 мм.

Так как измерение температуры требует некоторого времени (десятки секунд), а измерять её одновременно в двух точках у меня нет возможности, то желательно обеспечить её постоянство. Радиатор же, при естественном охлаждении, будет постепенно разогреваться, что внесет дополнительные ошибки. Поэтому весь радиатор целиком был помещен в пластиковую емкость с водой (около двух литров).

Теплоемкость такой массы воды весьма велика, нагреть ее сколько-нибудь значительно при помощи 50 Вт тепла за время измерения совершенно нереально. Плюс теплообмен между радиатором и водой происходит намного эффективнее, чем с воздухом, так что сильно за нагрев радиатора можно не переживать.

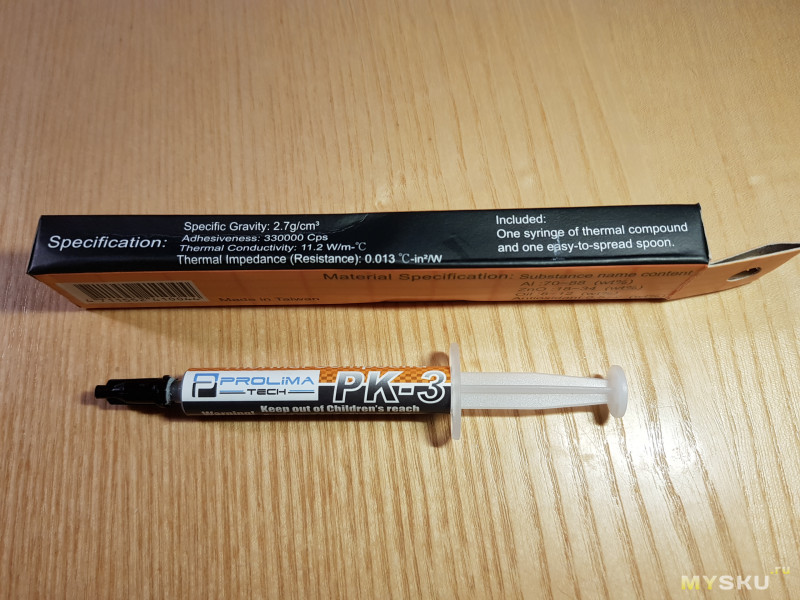

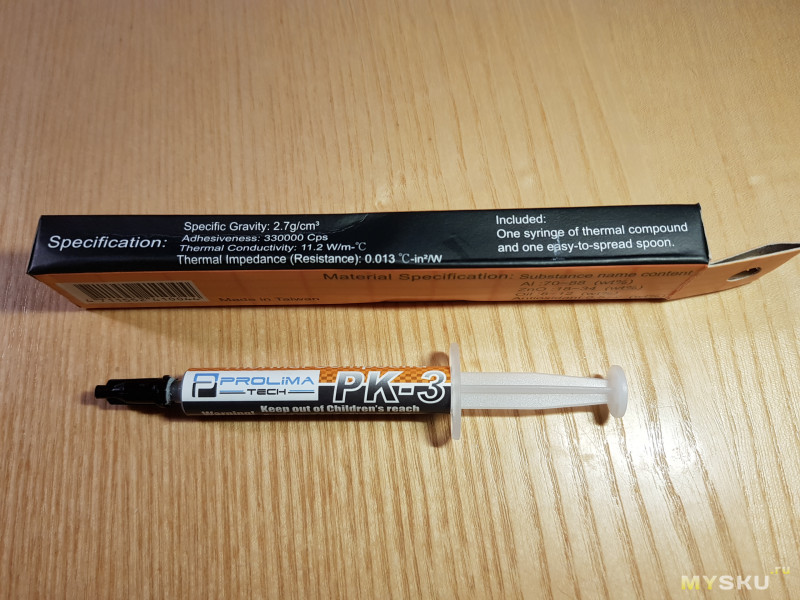

Для начала (и в качестве отправной точки для дальнейших тестов) установил транзистор на радиатор без всяких прокладок на термопасту, которая осталась от сборки ПК, её заявленная теплопроводность аж 11,2 Вт/(м*°С).

На открытую часть фланца и на поверхность радиатора неподалеку нанес по капле термопасты, в этих точках будет измеряться температура.

Транзистор был подключен к лабораторному блока питания, ток эмиттера составлял примерно 2 Ампера, а напряжение коллектор-эмиттер примерно 25 Вольт и подбиралось так, чтобы рассеиваемая транзистором мощность составляла ровно 50 Вт. Фото приборов в процессе измерения.

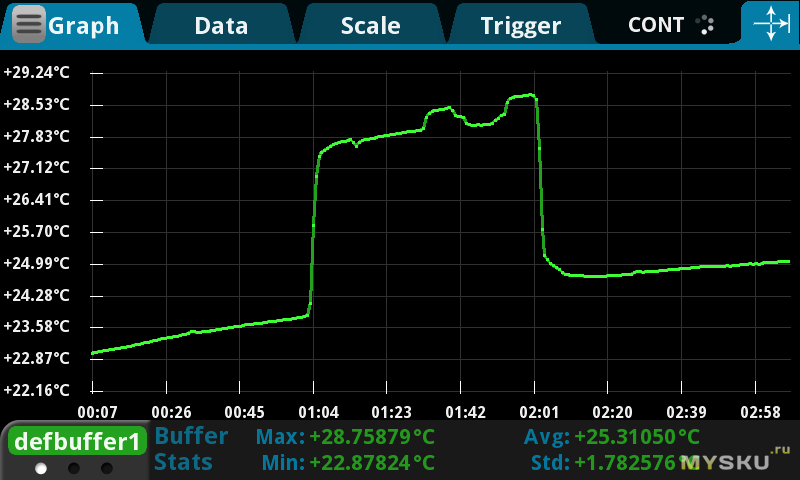

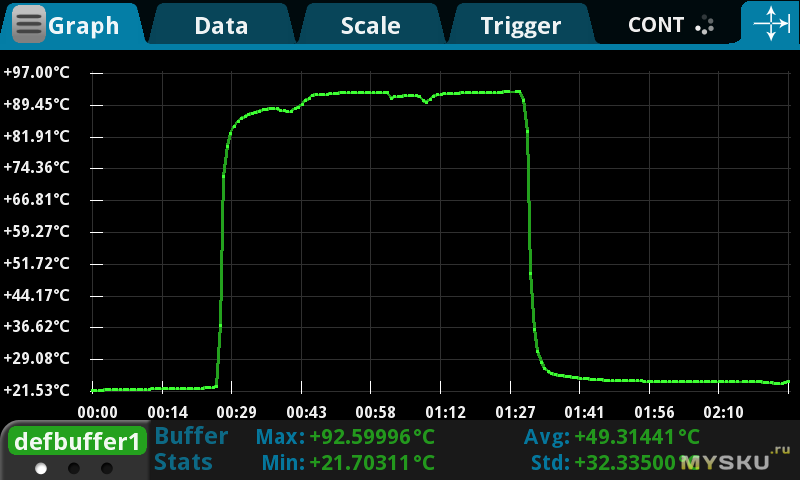

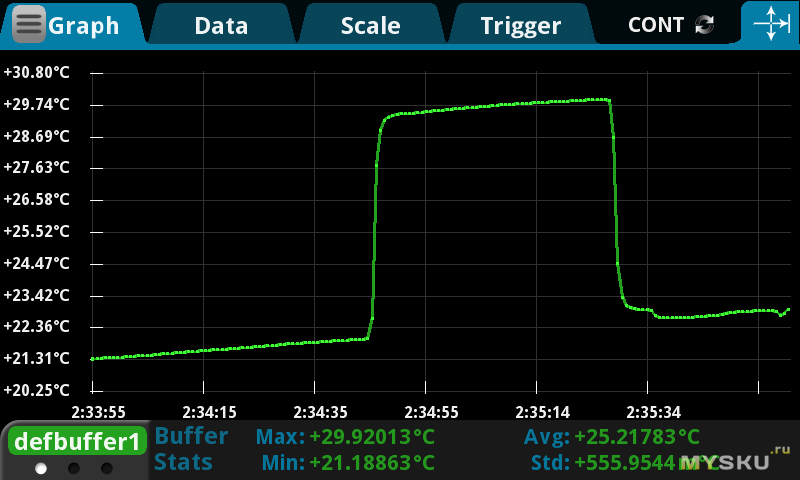

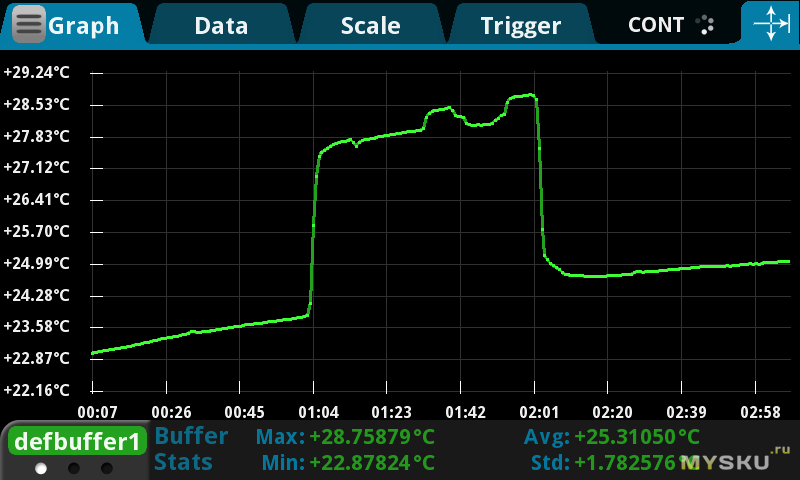

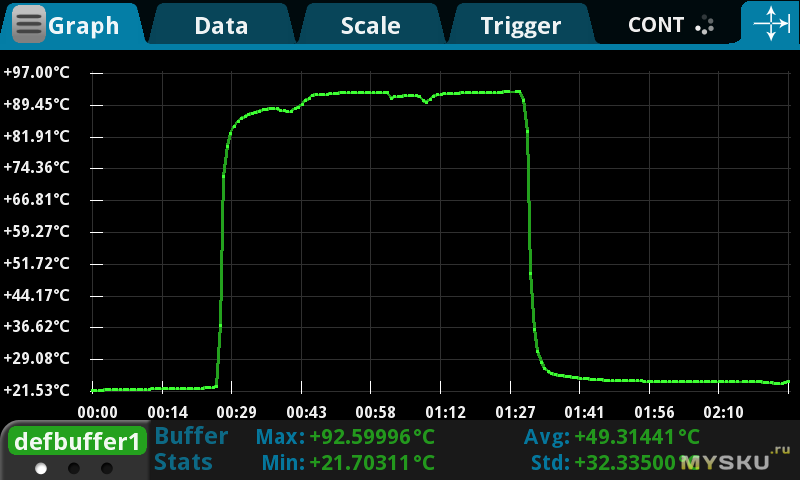

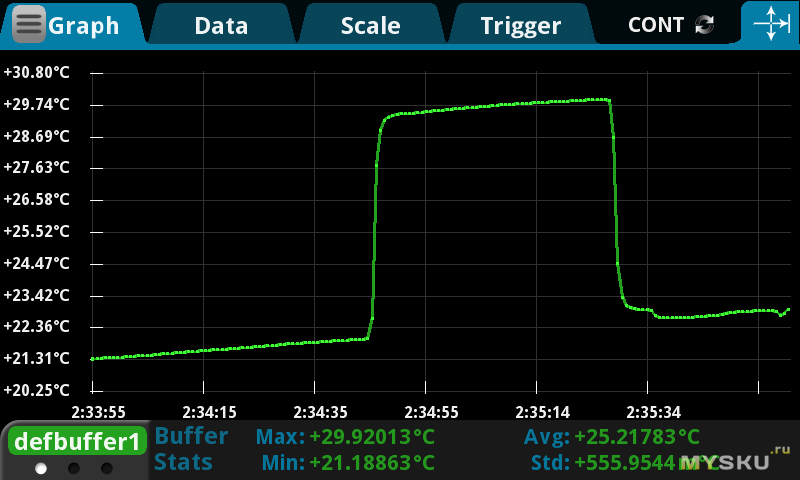

Сначала подал питание на транзистор, выждал полминуты, провел измерение температуры радиатора, затем транзистора, затем снова радиатора. Соответствующий график на рисунке.

Видно, что температура радиатора все же постепенно растет, но разницу температур фланца и радиатора можно определить со вполне приемлемой точностью, она составляет 4°С. Частично свой вклад дает термопаста (если предположить, что толщина её слоя 0,1 мм, то это будет порядка 2°С, желающие могут произвести вычисления сами), частично — хоть и большая, но не бесконечная теплопроводность радиатора, его температура непосредственно под транзистором должна быть выше, чем в точке измерения. В любом случае, разность температур радиатора непосредственно под фланцем и в точке измерения не превышает 4°С, будем учитывать это в дальнейшем.

Переходим к первому подопытному, это эластичная прокладка фирмы Номакон, купленная в Чип и Дип аж за 17 рублей/штука.

Теплопроводность материала прокладки заявлена на уровне 1-2 Вт/(м*°С), толщина 0,22 мм.

После установки на радиатор подождал сутки, чтобы материал прокладки хорошо прилежался к радиатору и транзистору.

Теплопроводность прокладки (а точнее, той её части, которая находится точно под металлическим фланцем транзистора) в худшем случае должна составить 1,05 Вт/°С. Соответственно, ожидаемый перепад температур на прокладке не должен превышать 48°С плюс максимум те 4°С, о которых я писал выше. Измеряем, и видим следующее.

Вау, это фиаско! Вместо ожидаемых 50°С, максимум 55°С, разницы в температурах фланца и радиатора, мы получили целых 70°С! Разница в полтора раза! И я еще ориентировался на минимальное значение теплопроводности материала прокладки в 1 Вт/(м*°С), напомню, в спеках было указано от 1 до 2 Вт/(м*°С). В чем причина такого плачевного результата, я не знаю. Главное — такие прокладки абсолютно не годятся для рассеивания мощности в несколько десятков Ватт. Даже при температуре радиатора ниже комнатной (за счет холодной воды в миске) транзистор оказался на границе области безопасной работы :(.

И, наконец, переходим к испытаниям керамических прокладок. При их использовании обязательно нанесение термопасты с обеих сторон прокладки.

Теплопроводность оксида алюминия сильно зависит от степени очистки, на страничке товара заявлены следующие параметры:

Расчетная теплопроводность нашей прокладки толщиной 0,63 мм будет 9,8 Вт/°С. Ожидаемый перепад температур 50 Вт / 9,8 Вт/°С = 5,1°С. Не забудем про два слоя термопасты и перепад температуры внутри радиатора, так что в идеале можно ожидать приблизительно 9-11°С разницы.

Приступаем. Моя термопаста очень густая, поэтому понемногу наношу её с одной стороны прокладки

аккуратно прижимаю прокладку к радиатору, наношу термопасту на вторую сторону

После этого монтируем транзистор.

Включаю питание, провожу измерения. Барабанная дробь :)

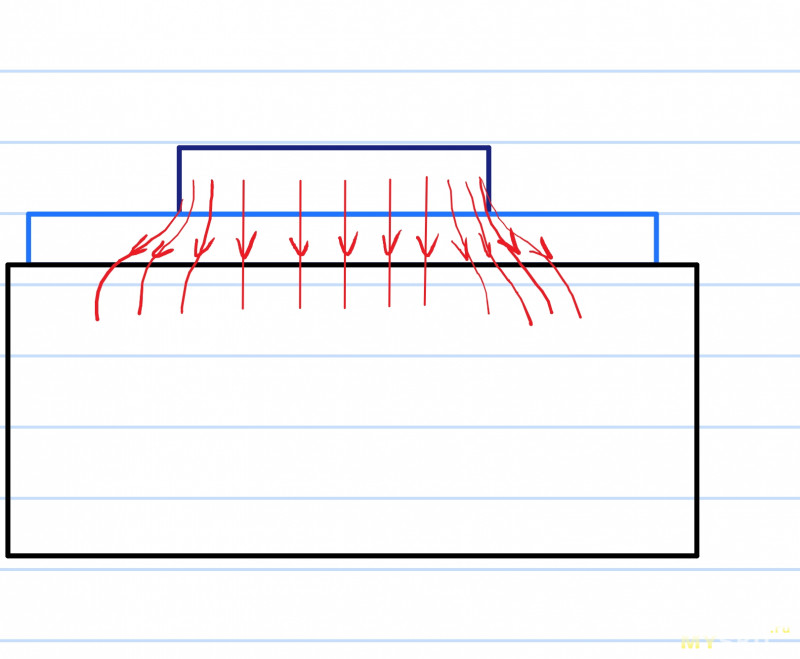

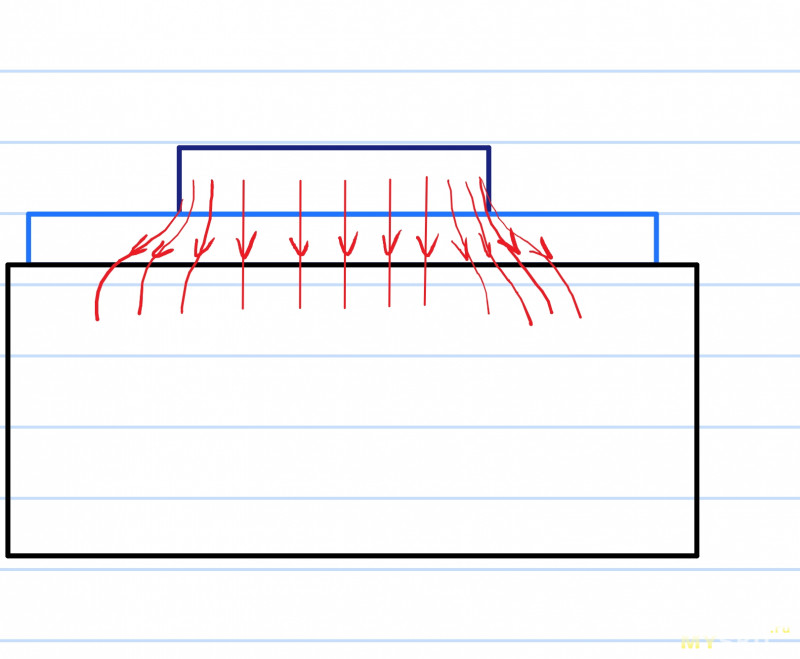

И снова невольно просится восклицание «Вау!» Только теперь повод ровно обратный — перепад температур 8°С, меньше ожидаемого. В качестве причины могу предположить следующее. За площадь прокладки при расчете её теплопроводности я взял площадь фланца, но реальные размеры прокладки больше, чем у фланца транзистора, она имеет относительно большую толщину и переносом тепла в поперечном направлении уже нельзя пренебречь. То есть эффективная площадь теплообмена несколько больше, чем площадь фланца транзистора. Художник из меня никакой, но попробовал схематично изобразить это на рисунке.

Впрочем, важно другое — 8°С перепада температуры против 70°С!!! Фактически, при той же самой стоимости детали. Выбор, как мне кажется, очевиден.

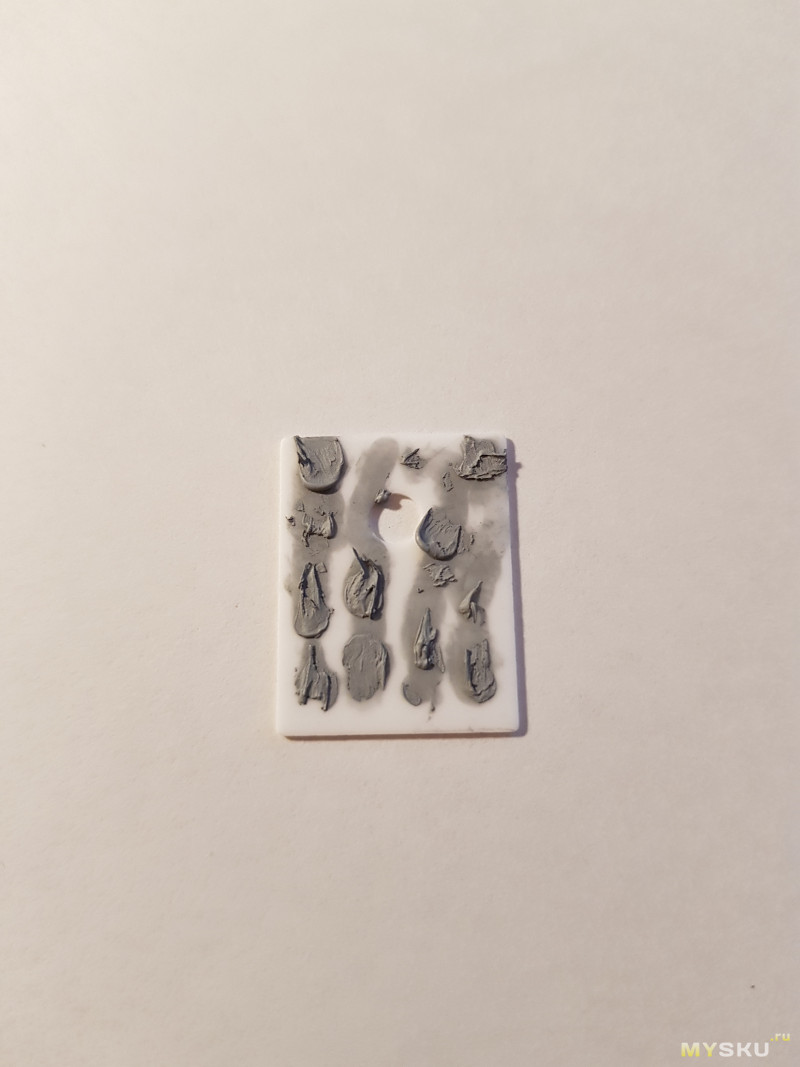

После измерений прокладку удалось снять в целости и сохранности, при затяжке винта она не лопнула. А вот отмыть ее до первоначального вида не удалось — цвет стал серый :).

Стоит заметить, что в продаже имеются и еще более производительные варианты из нитрида алюминия, теплопроводность которого в несколько раз выше, чем у оксида. Но они очень дороги и покупать их для себя я не стал.

Выводы.

Термопрокладки качественно изготовлены и полностью соответствуют заявленным параметрам. Обеспечивают прекрасный теплоотвод от силовых элементов, и при цене чуть больше 10 рублей за штуку выглядят весьма привлекательно.

Послесловие

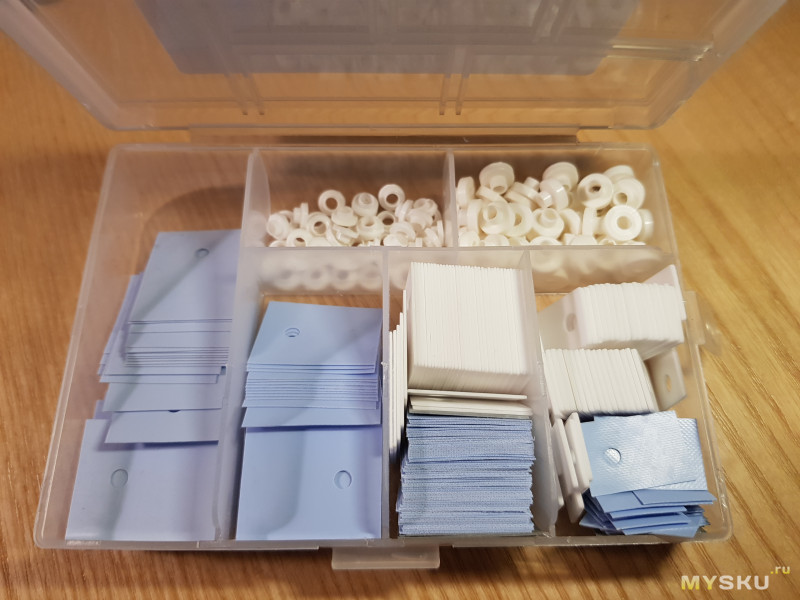

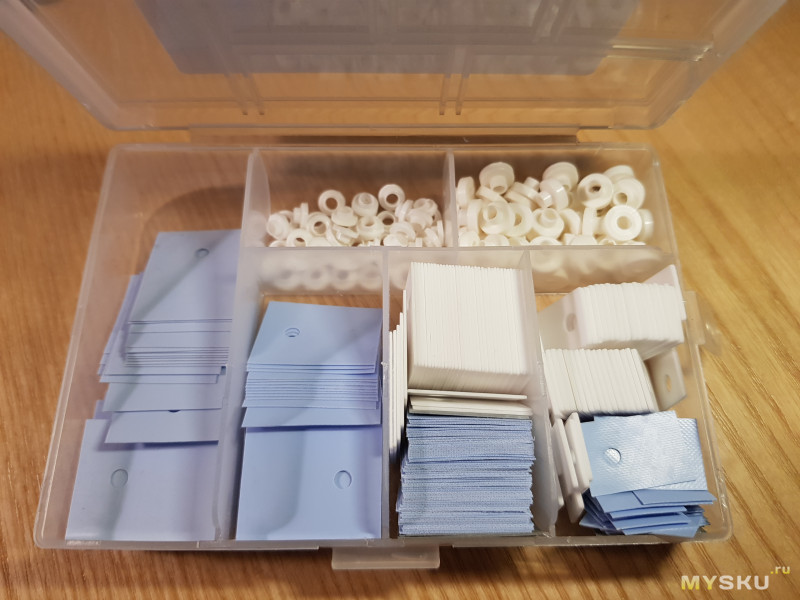

Уже закончив обзор, понял, что не могу отказать себе в удовольствии и не проверить термопрокладки, купленные на AliExpress в виде вот такого симпатичного набора. (Керамики в нем, разумеется, не было).

Материал прокладок очень «резиновый» на ощупь и имеет толщину 0,3 мм, так что интуиция подсказывала — они должны быть еще хуже, чем изделия Номакон. Не стану выкладывать никаких фотографий, интуиция в данном случае не обманывает. Разница температур 70°С была достигнута уже при мощности 37 Ватт.

Термопрокладки из мягкого резиноподобного материала наподобие таких

действительно хороши практически всем: при их применении не требуется дополнительно наносить термопасту, они дешевы и продаются на каждом углу, их практически невозможно повредить при монтаже. Но есть и ложка дегтя — материал, из которого они изготовлены, обладает сравнительно невысокой теплопроводностью — порядка 1 Вт/(м*°С). А именно теплопроводность и важна при передаче тепла от радиодетали к радиатору. Для сравнения, у меди (из которой чаще всего изготовлены теплоотводящие основания полупроводниковых приборов) этот параметр составляет примерно 400 Вт/(м*°С), а у алюминия и его сплавов (из которых обычно сделаны радиаторы охлаждения) он находится в пределах 200-240 Вт/(м*°С). К чему это приводит на практике? Под спойлером я приведу простейшие расчеты, но для тех, кто совсем не любит математику, сразу готовый результат: термопрокладка из подобного материала с размерами 16х20х0,3 мм (соответствует транзистору в широко распространенном корпусе ТО-247) будет иметь термосопротивление 1 °С на Ватт.

Подробности

С практической точки зрения удобнее знать теплопроводность конкретного изделия (например, той же термопрокладки), а не материала. Если изделие имеет вид бруска, то нужно всего лишь умножить теплопроводность материала на площадь бруска и разделить на его толщину. Запомнить крайне просто — чем больше площадь контакта, тем эффективнее передается тепло, толщина же, наоборот, ухудшает теплопередачу. Вернемся к нашим размерам — площадь прокладки 320 мм², толщина 0,3 мм.

1 Вт/(м*°С) х 0,000320 м² / 0,0003 м = 1,06 Вт/°С

Чтобы вычислить, каков будет перепад температуры на прокладке, достаточно разделить мощность на теплопроводность прокладки

50 Вт / 1,06 Вт/°С = 47 °С

Иногда вместо теплопроводности используют обратную величину — тепловое сопротивление. Измеряется оно, соответственно, в градусах на ватт. А для расчета перепада температуры достаточно умножить мощность на тепловое сопротивление.

1 Вт/(м*°С) х 0,000320 м² / 0,0003 м = 1,06 Вт/°С

Чтобы вычислить, каков будет перепад температуры на прокладке, достаточно разделить мощность на теплопроводность прокладки

50 Вт / 1,06 Вт/°С = 47 °С

Иногда вместо теплопроводности используют обратную величину — тепловое сопротивление. Измеряется оно, соответственно, в градусах на ватт. А для расчета перепада температуры достаточно умножить мощность на тепловое сопротивление.

Это означает, что при передаче каждого Ватта тепла от транзистора на радиатор, прокладка со стороны транзистора (следовательно, и сам транзистор) будет теплее, чем радиатор, на 1 градус. Это совершенно не является проблемой, если рассеиваемая транзистором (или другим полупроводниковым прибором) мощность мала, порядка единиц Ватт. Но, допустим, нам нужно рассеивать 50 Ватт тепла (что по меркам современных радиокомпонентов выглядит сущим пустяком). Пусть наш транзистор (для примера возьмем широкораспространенный TIP35C) имеет максимальную мощность, скажем, 125 Вт — запас более, чем двукратный. Также не поскупимся и возьмем достаточно большой радиатор охлаждения, чтобы при комнатной температуре он нагревался не выше 65°С (опять же, весьма скромно, не обожжешься; зато площадь его при естественном охлаждении должна быть порядка 1500 см² — почти монстр ради каких-то 50 Вт). Но при этом наш транзистор, за счет невысоких теплопроводящих свойств прокладки, будет на целых 50°С горячее, то есть 65+50=110°С. Казалось бы, это еще не предел. Но тут кроется одна важная деталь. Максимальная рассеиваемая транзистором мощность зависит от температуры корпуса, и обычно в даташитах приводится либо график, либо формула, по которой можно вычислить допустимую мощность при любой температуре корпуса. Называется этот параметр Power Derating. Для нашего TIP35C график из даташита выглядит так.

Видно, что при 110°С допустимая мощность упала до 40 Вт! От нашего двукратного запаса не только ничего не осталось, но, более того, при 50 Вт транзистор просто сгорит :(.

Что делать? Использовать радиатор охлаждения, обеспечивающий существенно более низкую температуру, весьма проблематично — дорого, громоздко и/или шумно. Ставить несколько транзисторов в параллель? Вполне реалистично. Но есть другой, менее затратный вариант — использовать термоинтерфейс с лучшими теплопроводящими свойствами.

Теория — это хорошо (не зря же Эйнштейну приписывают фразу «Нет ничего практичнее хорошей теории»), но еще лучше, когда удается проверить её на практике. Для этого и были куплены на AliExpress термопрокладки из оксида алюминия. Покупал давно, за свои деньги и для себя, поэтому фотографий упаковок не сохранилось. Пришли они в картонной коробке, внутри что-то мягкое и два «кирпичика» — стопочки высотой несколько см в упаковочной бумаге. Доехало все замечательно, ничего повредить наша Почта не смогла. Заказал на пробу два размера — 17х22х0,635 мм для корпусов ТО247 и 12х18х1 мм для корпусов ТО220. Оба варианта брал с отверстиями.

Цвет у прокладок снежно белый, размеры соответствуют заявленным.

Продавец их явно вручную не пересчитывает, а кладет стопку определенной высоты. Так как прокладки для ТО247 оказались чуть тоньше, их было на парочку больше. Визуально поверхность матовая, очень ровная. В стопку складываются идеально, немного «прилипая» друг к другу. Тактильно керамика как керамика — тяжелая, холодная, звонкая.

Брал я их на замену резинок под силовыми транзисторами в ЛБП. Установлены они были в количестве 3 штук вот на таком монструозном радиаторе.

Хотелось не столько облегчить режим транзисторов (как мне казалось, он там и так весьма щадящий), сколько поэкспериментировать. После замены одной прокладки под верхним транзистором (до этого все были Номакон), я включил блок и сделал снимок неким подобием тепловизора.

На каждом транзисторе рассеивалось около 15 Ватт, радиатор на ощупь был примерно как мои руки. Больше всего удивило, что транзисторы с Номаконовскими прокладками грелись так сильно при столь малой рассеиваемой мощности.

Тогда меня вполне удовлетворил результат, но где-то в уголках подсознания сохранилось желание исследовать вопрос более подробно, лучше с более-менее точными цифрами. И как только появилось свободное время — я решил этим заняться.

В качестве тепловыделяющего элемента был выбран транзистор NJW0281G в корпусе TO-3P. Во-первых, снаружи транзистора есть доступ к медному фланцу, поэтому вместо ненадежного и неточного имеющегося у меня подобия тепловизора можно использовать контактное измерение температуры непосредственно фланца с помощью термопары. Во-вторых, фланец имеет почти прямоугольную форму, и его площадь легко измерить.

Площадь фланца, по моим подсчетам, составила 210 мм², это за вычетом круглого отверстия.

Радиатор был взят точно такой же, как в ЛБП. Толщина основания 10 мм, а непосредственно под транзистором так вообще 50 мм.

Так как измерение температуры требует некоторого времени (десятки секунд), а измерять её одновременно в двух точках у меня нет возможности, то желательно обеспечить её постоянство. Радиатор же, при естественном охлаждении, будет постепенно разогреваться, что внесет дополнительные ошибки. Поэтому весь радиатор целиком был помещен в пластиковую емкость с водой (около двух литров).

Теплоемкость такой массы воды весьма велика, нагреть ее сколько-нибудь значительно при помощи 50 Вт тепла за время измерения совершенно нереально. Плюс теплообмен между радиатором и водой происходит намного эффективнее, чем с воздухом, так что сильно за нагрев радиатора можно не переживать.

Для начала (и в качестве отправной точки для дальнейших тестов) установил транзистор на радиатор без всяких прокладок на термопасту, которая осталась от сборки ПК, её заявленная теплопроводность аж 11,2 Вт/(м*°С).

На открытую часть фланца и на поверхность радиатора неподалеку нанес по капле термопасты, в этих точках будет измеряться температура.

Транзистор был подключен к лабораторному блока питания, ток эмиттера составлял примерно 2 Ампера, а напряжение коллектор-эмиттер примерно 25 Вольт и подбиралось так, чтобы рассеиваемая транзистором мощность составляла ровно 50 Вт. Фото приборов в процессе измерения.

Сначала подал питание на транзистор, выждал полминуты, провел измерение температуры радиатора, затем транзистора, затем снова радиатора. Соответствующий график на рисунке.

Видно, что температура радиатора все же постепенно растет, но разницу температур фланца и радиатора можно определить со вполне приемлемой точностью, она составляет 4°С. Частично свой вклад дает термопаста (если предположить, что толщина её слоя 0,1 мм, то это будет порядка 2°С, желающие могут произвести вычисления сами), частично — хоть и большая, но не бесконечная теплопроводность радиатора, его температура непосредственно под транзистором должна быть выше, чем в точке измерения. В любом случае, разность температур радиатора непосредственно под фланцем и в точке измерения не превышает 4°С, будем учитывать это в дальнейшем.

О вкладе термопасты

Уже после публикации обзора решил выяснить, какой же все-таки минимальной толщины может быть слой термопасты, каковы при этом могут быть потери и стоит ли гнаться за дорогими пастами.

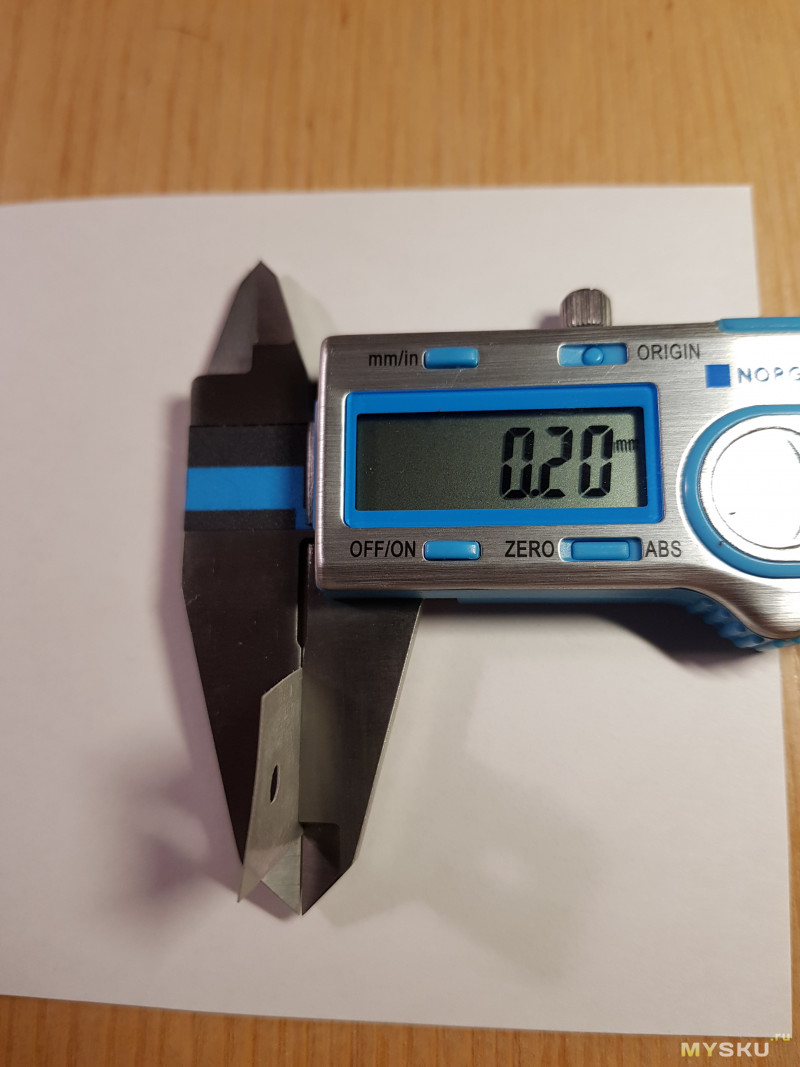

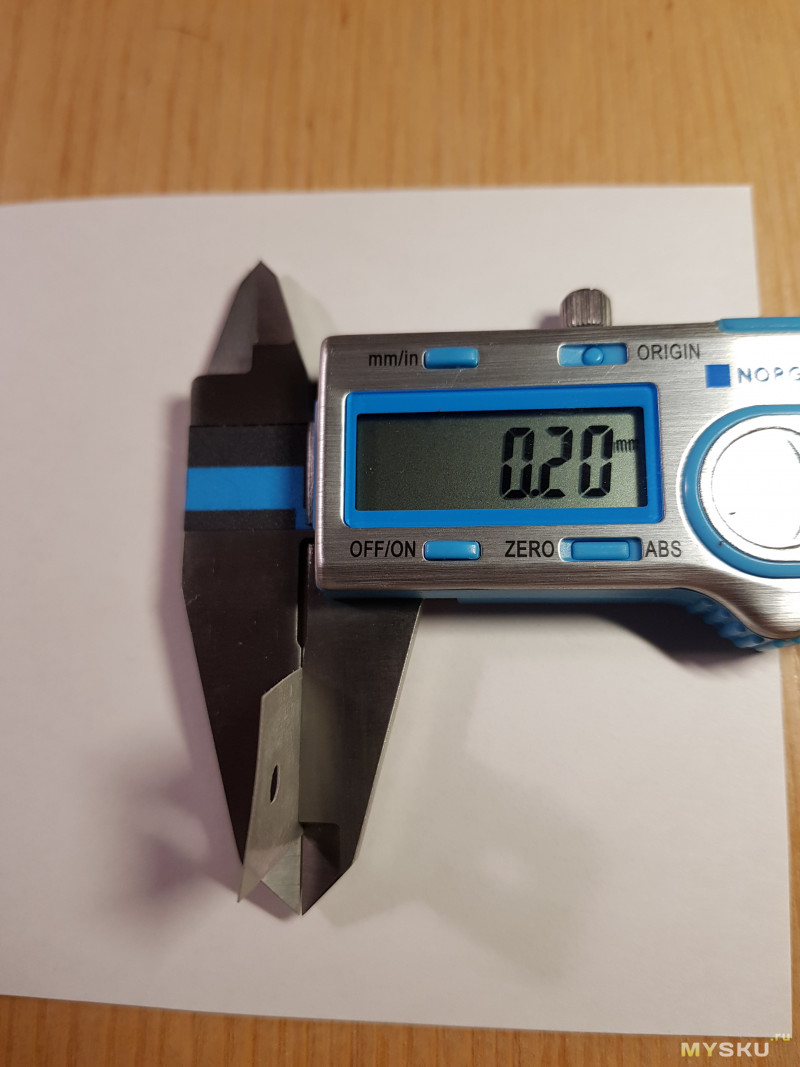

В магазине автозапчастей купил две шайбы регулировки ВАЗовских клапанов. Это металлические шайбы со строго плоскопараллельными гранями. Обработаны на удивление хорошо, как ни крутил бутерброд из двух штук между губками микрометра — разницы более 2-3 тысячных мм не увидел.

Нанес каплю пасты, раздавил как смог.

Результат.

После «вскрытия».

Итого слой получился 0,02 мм.

При теплопроводности 11,2 Вт/(м*°С) тепловое сопротивление такого слоя будет 0,008°С/Вт, вклад практически ничтожен. А вот два таких слоя (при использовании прокладки) пасты КПТ с теплопроводностью 1 Вт/(м*°С) уже будут иметь тепловое сопротивление 0,2°С/Вт, и при мощности 50 Вт это выльется в целых 10°С!!! Стоит хорошо призадуматься, есть ли смысл гнаться за супер-прокладками (например, из окиси бериллия), и наносить убогую КПТ.

В магазине автозапчастей купил две шайбы регулировки ВАЗовских клапанов. Это металлические шайбы со строго плоскопараллельными гранями. Обработаны на удивление хорошо, как ни крутил бутерброд из двух штук между губками микрометра — разницы более 2-3 тысячных мм не увидел.

Нанес каплю пасты, раздавил как смог.

Результат.

После «вскрытия».

Итого слой получился 0,02 мм.

При теплопроводности 11,2 Вт/(м*°С) тепловое сопротивление такого слоя будет 0,008°С/Вт, вклад практически ничтожен. А вот два таких слоя (при использовании прокладки) пасты КПТ с теплопроводностью 1 Вт/(м*°С) уже будут иметь тепловое сопротивление 0,2°С/Вт, и при мощности 50 Вт это выльется в целых 10°С!!! Стоит хорошо призадуматься, есть ли смысл гнаться за супер-прокладками (например, из окиси бериллия), и наносить убогую КПТ.

Переходим к первому подопытному, это эластичная прокладка фирмы Номакон, купленная в Чип и Дип аж за 17 рублей/штука.

Теплопроводность материала прокладки заявлена на уровне 1-2 Вт/(м*°С), толщина 0,22 мм.

После установки на радиатор подождал сутки, чтобы материал прокладки хорошо прилежался к радиатору и транзистору.

Теплопроводность прокладки (а точнее, той её части, которая находится точно под металлическим фланцем транзистора) в худшем случае должна составить 1,05 Вт/°С. Соответственно, ожидаемый перепад температур на прокладке не должен превышать 48°С плюс максимум те 4°С, о которых я писал выше. Измеряем, и видим следующее.

Вау, это фиаско! Вместо ожидаемых 50°С, максимум 55°С, разницы в температурах фланца и радиатора, мы получили целых 70°С! Разница в полтора раза! И я еще ориентировался на минимальное значение теплопроводности материала прокладки в 1 Вт/(м*°С), напомню, в спеках было указано от 1 до 2 Вт/(м*°С). В чем причина такого плачевного результата, я не знаю. Главное — такие прокладки абсолютно не годятся для рассеивания мощности в несколько десятков Ватт. Даже при температуре радиатора ниже комнатной (за счет холодной воды в миске) транзистор оказался на границе области безопасной работы :(.

И, наконец, переходим к испытаниям керамических прокладок. При их использовании обязательно нанесение термопасты с обеих сторон прокладки.

Теплопроводность оксида алюминия сильно зависит от степени очистки, на страничке товара заявлены следующие параметры:

Ceramic heat sink Specification

1, Material: 97 % alumina (AL 2O3) White

2, thermal conductivity: 29.3w/m.k

Расчетная теплопроводность нашей прокладки толщиной 0,63 мм будет 9,8 Вт/°С. Ожидаемый перепад температур 50 Вт / 9,8 Вт/°С = 5,1°С. Не забудем про два слоя термопасты и перепад температуры внутри радиатора, так что в идеале можно ожидать приблизительно 9-11°С разницы.

Приступаем. Моя термопаста очень густая, поэтому понемногу наношу её с одной стороны прокладки

аккуратно прижимаю прокладку к радиатору, наношу термопасту на вторую сторону

После этого монтируем транзистор.

Включаю питание, провожу измерения. Барабанная дробь :)

И снова невольно просится восклицание «Вау!» Только теперь повод ровно обратный — перепад температур 8°С, меньше ожидаемого. В качестве причины могу предположить следующее. За площадь прокладки при расчете её теплопроводности я взял площадь фланца, но реальные размеры прокладки больше, чем у фланца транзистора, она имеет относительно большую толщину и переносом тепла в поперечном направлении уже нельзя пренебречь. То есть эффективная площадь теплообмена несколько больше, чем площадь фланца транзистора. Художник из меня никакой, но попробовал схематично изобразить это на рисунке.

Впрочем, важно другое — 8°С перепада температуры против 70°С!!! Фактически, при той же самой стоимости детали. Выбор, как мне кажется, очевиден.

После измерений прокладку удалось снять в целости и сохранности, при затяжке винта она не лопнула. А вот отмыть ее до первоначального вида не удалось — цвет стал серый :).

Стоит заметить, что в продаже имеются и еще более производительные варианты из нитрида алюминия, теплопроводность которого в несколько раз выше, чем у оксида. Но они очень дороги и покупать их для себя я не стал.

Выводы.

Термопрокладки качественно изготовлены и полностью соответствуют заявленным параметрам. Обеспечивают прекрасный теплоотвод от силовых элементов, и при цене чуть больше 10 рублей за штуку выглядят весьма привлекательно.

Послесловие

Уже закончив обзор, понял, что не могу отказать себе в удовольствии и не проверить термопрокладки, купленные на AliExpress в виде вот такого симпатичного набора. (Керамики в нем, разумеется, не было).

Материал прокладок очень «резиновый» на ощупь и имеет толщину 0,3 мм, так что интуиция подсказывала — они должны быть еще хуже, чем изделия Номакон. Не стану выкладывать никаких фотографий, интуиция в данном случае не обманывает. Разница температур 70°С была достигнута уже при мощности 37 Ватт.

Самые обсуждаемые обзоры

| +218 |

3622

136

|

| +23 |

916

38

|

Осталось добавить, что данные прокладки можно ставить только на ровную поверхность.

Понятно что такое не проходит в высоковольтных/высокочастотных цепях, но в тех же линейных БП и нагрузках так на мой взгляд лучше, проще и эффективнее, да наверное даже и надежнее.

Альтернатива — полоски стеклотекстолита, крепим к ним радиатор, а их к корпусу, вариантов тьма. Я бы в любом случае постарался пожертвовать дополнительно потраченным временем, но сделать более эффективное решение.

Или Вы имеете в виду радиаторы снаружи корпуса? Так в эпоху 3д принтеров можно просто защитную решетку ему распечатать.

Какой вариант выбрать — каждый может решить сам. Цель обзора — исследование свойств керамических и эластичных термопрокладок.

Конечно в итоге это сложнее чем поставить прокладку под компонент, но повторюсь, эффективность данного решения будет выше, особенно если радиатор массивный. Так Вы решили выделить на транзисторе к примеру 100 Ватт, перегрев наступит быстрее если изолирован компонент, а не радиатор просто даже за счет теплоемкости радиатора.

Очень полезная цель, просто написал коммент так как целевое назначение связано с тем, которое часто сам применяю, потому и высказал личное мнение. Т.е. у Вас задача, где применение прокладок как таковых, не так уж и оправдано. Независимо от их типа.

Типичный пример, силовой модуль электронной нагрузки, длительно может рассеивать допустим 250-300 Ватт, но кратковременно снимаю 500 Ватт легко. причем относительно долго. Если бы транзисторы были изолированы от радиатора, то это время бы существенно сократилось.

Но, я бы поступил иначе — я так понимаю, у вас 8 транзисторов всего? Я бы добавил еще два с каждой стороны, поставив их ближе друг к другу, и это позволило бы мне не только использовать обычные прокладки из оксида алюминия, но и накинуло бы ватт 100 на кратковременно допустимую нагрузку.

то иногда применяют несколько радиаторов, например так раньше делали в УМ.

Но обзор не об этом )

Так одно другому не мешает, да и тематика общая, мы же не о спиннерах разговариваем :)

Для корпусов ТО-220 прокладки из оксида алюминия уже на пределе. Провёл аналогичные измерения, когда собирал ЛБП PSL-3604, он как раз линейный и на полевиках. Нашёл прокладки из ВеО, но под корпус ТО-3. Из них выпилил под ТО-220.

Пилить ВеО в водной среде безопасно — главное, чтобы пыли не было.

Согласен, но все равно штука пакостная.

Тянуть с али долго. Если нужно лишь несколько штук, есть tixer или, что лучше, в продиелком на Митинском, 3 этаж. У них есть «заказ», да и… одно время они были один 5 диллeров завода по продaжe этих оксида/нитрида алюминия в Мoскве.

prodiel.ru/index.php?cat=106

Maksus, если рассматривать вопрос теста корректно, то на al2o3 вы получили существенно заниженные показания.Т.к. измеряли температуру не в месте нагрева. Реальные цифры будут немного больше, процентов на 30.

К сожалению вашего транзистора для сравнения нет.

В том видео идет простое сравнение прокладок меду собой, об этом даже автор специально упомянул — на 7:09 во весь экран фраза «Это не выяснение теплового сопротивления, а проверка какая прокладка лучше». Я же как раз измеряю фактическую теплопроводность и сравниваю её с расчетным значением, полученным на основе заявленных характеристик. Резинки в тесте большей частью для того, чтобы продемонстрировать — метод работает.

Я для u3712 привел результат практического теста со слюдой, и кстати, очень хорошо совпало: Температурный перепад на слюде оказался почти в 8 раз больше, чем на прокладке из оксида алюминия

Теплопроводность слюды ниже, чем у номаконовского материала. Поэтому слюдяная прокладка толщиной 0,05 мм будет много лучше, чем китайская резина толщиной 0,3 мм. Зато слюда 0,12 мм (плюс два слоя дешевой термопасты) может быть хуже, чем номакон 0,2 мм. В тесте нет ни слова про толщину. Вывод, что слюда лучше эластичного материала в общем случае неверен.

Но для таких цепей я лично применяю каптоновый скотч. Он и толщины подходящей (0,05), и вырезать из него можно любую форму, и изолятор хороший, и с термоклеем, если нужно, хорошая адгезия. Коэффициент теплопроводности у него чуть меньше, чем у слюды, но он имеет два важных преимущества:

1) Он полностью ИК-прозрачен, поэтому теплопередаче излучением не мешает (заметная доля для температур 100 градусов и выше).

2) Он пластичен и способен под давлением сам заполнять неровности поверхностей, что не сделает слюда.

А для случаев, когда теплосопротивление транзистор-радиатор критично, но изоляция неободима, ничего лучше высоковольтного анодирования радиатора + термопаста еще не придумали.

Хотя данные прокладки я, пожалуй, приобрету. На медные радиаторы (основания радиаторов на теплотрубках) им альтернативы особо нет. Потоньше были бы только…

Какое будет тепловое сопротивление у такого способа в сравнении с, например, прокладкой из нитрида алюминия?

Нитрид алюминия :)

А посчитайте. :) Технически это тот же оксид алюминия с толщиной 20-30 микрон и только одним слоем термопасты.

Или оксид бериллия. :) Зачастую, дешевле количество транзисторов учетверить, чем один на такую прокладку поставить. :)

Проверял на ГПУ 8600GT :))

Если найду, скину ссылку на запись)

…

upd. Нашёл: overclockers.ru/blog/subzero/show/14731/Testirovanie_specializirovannyh_standartnyh_redko_primenyaemyh_termo-interfejsov

Какие 4С вы имеете ввиду, я тоже не понял. В обзоре разница в 4С получилась без использования прокладок, только на термопасте. Откуда она взялась, я предположил.

Транзисторы тоже разные — тепловизором сняты TIP35C.

«теплопроводность нашей прокладки толщиной 0,63 мм будет 7,9 Вт/°С. » — похожая величина сопротивления 1/7.9=0.12 К/Вт

«Про какие 11С вы говорите?» — из фото тепловизора — температура радиатора 25гр, температрура корпуса транзистора 36грС.

Номаконовские прокладки имеют термосопр. примерно 1,5 °С/Вт. Грубо можно прикинуть 58°С — 1,5°С/Вт*15 Вт = 35°С. Тепловизор неверно определяет температуру металлических поверхностей, а наклеить кусочек изоленты на радиатор я не догадался. Да и задачи тогда такой не стояло, мне просто хотелось сравнить температуру транзисторов.

Просто у этой конкретной модели тепловизора есть свои особенности. Мой, например, показывает на 4 градуса меньше (когда прогреется), но в широком диапазоне — как у объекта комнатной температуры, так и температуру кипящей воды. То есть, замерять разность температур им можно корректно! А вы именно разность и замеряете.

Единственное, я всегда клею на радиатор кусочек черной изоленты, т.к. температуру алюминия по ИК излучению измерить невозможно, но у вас радиатор черный, надо ли это в данном случае.

1. Тепловое сопротивление перехода кристалл-корпус у использованного мною транзистора равно 0,83°С/Вт, и это даже лучше, чем обычные 1°С/Вт. Тем не менее, в моем эксперименте температура кристалла была на 40°С выше, чем корпуса (фланца). Какую температуру имеет пластиковый корпус непосредственно над кристаллом? Она же может быть существенно выше температуры фланца, может быть ниже. Для определения свойств термоинтерфейса необходимо знать температуру фланца, какова будет погрешность, если в ее качестве мы возьмем температуру пластика в месте максимального нагрева? Я даже примерно не могу предположить. Вы можете? И это справедливо даже в случае использования любого, самого идеального и точного тепловизора.

2. Думаю, что объектив тоже имеет значение. SeekThermal (по-крайней мере, мой) очень плохо фокусируется, а градиент температуры по поверхности пластикового корпуса очень велик. От точности фокусировки явно должна зависеть точность считывания температуры. Впрочем, это все равно меркнет в сравнении с пунктом 1.

3. И радиатор, и транзистор постепенно разогреваются. В случае термопары с регистрирующим прибором это легко учесть — достаточно измерять разность между наклонными прямыми как на рисунке ниже.

В случае тепловизора это невозможно, нужно спешить с измерениями, что добавит ошибок.

Не понимаю, почему. Термопара малоинерционна (видно из графика), находится в прямом контакте с поверхностью, да еще через хорошую термопасту. Ошибка явно меньше, чем в случае дистанционного измерения.

Для интереса посадил транзистор снова на термопасту, сделал пару снимков. Слева от тразистора черная изолента.

Пункт 1 моих сомнений продемонстрирован более, чем хорошо. Даже комментарии не требуются.

Красным я обвел кусочек подложки, не закрытый корпусом — справа к такому же вы прикладываете термопару. Вот это место и надо заклеить кусочком черной изоленты и смотреть температуру именно его!

По пункту 3 — у вас рост температуры достаточно медленный (меньше градуса за 30 секунд), этого времени вам вполне хватит, чтобы сделать два снимка. Дополнительно, можно расположить кадр так, чтобы с одной стороны был кусочек подложки, с другой получится радиатор. А тепловизор выставляете в режим мин/макс, они как раз окажутся где надо.

В паспорте Флюка за полмиллиона рублей точность заявлена ±2 градуса…

Простите, но так совсем не едет…

Нет у этой приставки макросъемки, чтобы в кадр попал только край транзистора (без его крсталла) и радиатор, надо изоленту клеить на радиатор сантиметрах в 10 от транзистора, совсем не комильфо.

Левое ушко транзистора, где виднелась подложка, заклеил изолентой, правое пытался закрасить маркером, но результат хуже. Рядом наклеил полоску, чтобы смотреть температуру радиатора. Результат: подложка — 67 градусов:

(на то, что тепловизор указывает на край «ушка», не смотрите — когда нажимал кнопку съемки, он чуть сдвинулся, но результат такой же). Температура радиатора — 66:

При этом, на сантиметр дальше от транзистора — уже 65! (то, что чуть ниже места измерения более красное пятно — это свойство тепловизора, как оказалось, он по краям кадра чуть завышает температуру, если навести его туда центром, тоже показывал 66). Термопара с термопастой показала 71 и 70, но ей мерил чуть позже, думаю, на 1 градус система за это время нагрелась.

На транзисторе падало в это время 9 Вт мощности, под ним — термопаста КПТ-8. Размер транзистора — 15*20 мм, пятно касания чуть меньше, при толщине слоя 0.02 мм, получается как раз примерно столько.

Да, согласен, так ничего не получается.

. Наш поликор ВК-100 стеклообразный, полупрозрачный, одна сторона полирована, а китайский рыхлый и непрозрачный — соотвественно и качество невысокое. Вот как выглядит пластинка ВК-100

Пилились алмазным диском с трудом, даже искры летели, если по-сухому.

Но, тесты показали, что из ВеО на порядок лучше, а я стремился увеличить мощность ЛБП.

Сегодня написал китайцам, продающим прокладки из нитрида алюминия, попросил дать на тест. Если согласятся — было бы здорово. Покупать за свои 50 штук (минимальная партия) нет желания, так мне они не нужны, а стоят недешево.

Кстати про максимальную эффективность. Я пытался измерить минимальную толщину слоя термопасты, но сделать это более-менее точно не смог (попутно — если есть мысли, как это сделать — буду благодарен), грубо у меня получалось что-то в районе 0,05 мм. Два слоя — это уже 0,1 мм, и в случае использования чего-то дешевого вроде КПТ-8 (теплопроводность всего 1 Вт/мК) на таком слое можно потерять больше, чем на прокладке, даже из оксида алюминия. Но может я все-таки с толщиной ошибаюсь.

Сами прокладки тоже очень понравились. Тестов конкретных я не проводил, но заметил, что разница температур по сравнению с прокладками из Al2O3 упала прилично и составляет теперь единицы градусов (мощности у меня по 65-70 ватт, термопаста GD900).

Первое число — теплопроводность пасты

Второе — площадь фланца

Третье — толщина двух слоев

Результат — теплопроводность. Сопротивление — обратная величина, то есть 1/5

Но я бы рекомендовал не давить горошину термопасты а втирать равномерно в керамику пальцем в перчатке или обезжиренным.Со всех сторон тонким слоем на просвет а потом совмещать.Думаю что так можно получить более тонкий слой, тем более что керамика пористая.

На фото в статье у вас совсем уже «толстый слой шоколада» на поверхностях перед сжатием.

Хотя площадь транзистора мала относительно процессора и давление гораздо выше а слой тоньше получается чем на процессорах.

Реально купить?

Видел как их использовали при заточке парикмахерских ножниц.

Очень толковый абразив и абсолютно плоский.

Не могу понять, как добавление прокладки с в разы меньшей теплопроводностью чем радиатор из алюминия — «увеличивает эффективную площадь теплообмена». Этого просто не может быть.

Там говорится о площади подложки, что она выступает

Я рассуждал о совершенно другом — что именно принять за площадь прокладки при теоретическом расчете её термосопротивления. Если толщина прокладки очень мала и/или теплопроводность её материала совсем уж низкая, то теплопереносом в поперечном направлении можно пренебречь и в качестве её площади взять в точности площадь фланца. В случае же толстой прокладки этот подход не срабатывает, иначе получается завышенное расчетное значение термосопротивления.

Вот уж совсем «на пальцах» — возьмите тот же самый рисунок, только размеры прокладки пусть в точности совпадают с размерами медного основания. Очевидно же, что термосопротивление в этом случае пусть немного, но увеличится.

Немного поправил текст в обзоре, может так будет понятнее.

Имхо не лишне было указать тип термопары.

И, если не сложно, где брали переходник от термопары к прибору?

Переходник покупал тут https://aliexpress.com/item/item/32829153777.html

Позже появились вроде бы они же, но несколько дешевле https://aliexpress.com/item/item/32828709111.html, в чем разница — так и не понял. Возможно, более дешевый без термопары в комплекте, хотя на всех картинках она присутствует. Качество, как мне кажется, на четверку.

Термопара из комплекта с переходником.

Кстати, моя посылка с прокладками (150 Al2O3 и 11 AlN) пробыла на таможне неделю (смотрел по треку)! Может совпадение, но такого больше не было ни разу.

Не хуже а может и лучше Кирича!

Так бы термопасту тестировать на обзорах китайпаст.