Симистор BTA41-800B или точечная сварка - версия Плюс

- Цена: $5.45 за 10

- Перейти в магазин

На mysku.club уже были обзоры, посвященные созданию аппаратов для точечной сварки. Предмет очень дорогой при покупке в готовом виде, но часто очень нужный в хозяйстве для тех, кто любит что то поделать руками. Напомню, что этот аппарат позволяет легко приваривать контактные пластины к аккумуляторам, сваривать тонкие листы металла, варить стальную проволоку и тд. Под катом моя версия реализации данного агрегата. Читателей ожидают размышления, схемы, платы, программирование, конструирование (все элементы колхозинга) с множеством фото и видео…

Так как в обзоре будут использоваться многие детальки, то я по ходу обзора приведу на них ссылки, возможно сейчас есть эти же детали дешевле у других продавцов.

Предмет обзора приехал в жесткой пластиковой упаковке, в которой лежало 10 экземпляров симистора BTA41-800B.

Данный элемент нам требуется для включения и выключения в нужные моменты сварочного аппарата.

Максимальное обратное напряжение 800 В

Максимальное значение тока в открытом состоянии 40 А

Рабочая температура от -40 до 125 °C

Корпус TOP-3

Симистop (симметричный триодный тиристор) или триак (от англ. TRIAC — triode for alternating current) — полупроводниковый прибор, являющийся разновидностью тиристоров и используемый для коммутации в цепях переменного тока. Следует отметить, что симистop изобретён и запатентован был в СССР (в г. Саранске на заводе «Электровыпрямитель» в 1962-1963 г. ).

Блок схема этого элемента:

A1 и A2 — силовые электроды

G — управляющий электрод

В закрытом состоянии проводимость симистора отсутствует, нагрузка выключена. При подаче на управляющий электрод отпирающего сигнала между основными электродами симистора возникает проводимость, нагрузка оказывается включённой. Характерно, что симистор в открытом состоянии проводит ток в обоих направлениях.

Подробно характеристики BTA41-800B можно посмотреть в datasheet.

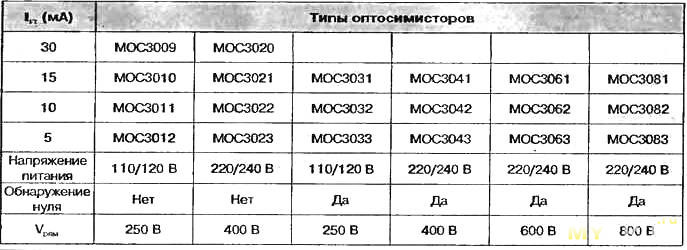

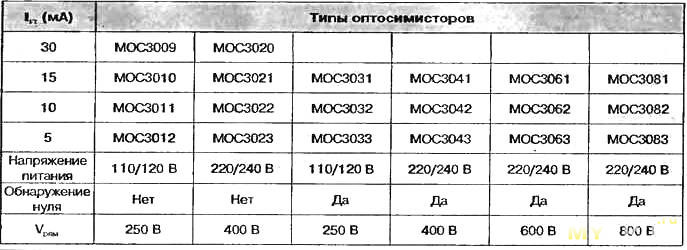

Для управления симистором обычно используются специальные симисторные оптроны (triac driver). Оптосимисторы принадлежат к классу оптронов и обеспечивают очень хорошую гальваническую развязку (порядка 7500 В) между управляющей цепью и нагрузкой. Эти радиоэлементы состоят из инфракрасного светодиода, соединенного посредством оптического канала с двунаправленным кремниевым симистором. Последний может быть дополнен отпирающей схемой, срабатывающей при переходе через нуль питающего напряжения.

.

.

В большинстве случаев предпочтительным является использование оптосимисторов с детекцией нуля, по целому ряду причин. Иногда (при резистивной нагрузке детекция нуля не важна. А иногда нужно включать нагрузку например на максимуме синусоиды сетевого напряжения, тогда приходится сооружать свою схему детеции и, конечно, использовать оптосимистор без детекции нуля.

Перейдем к нашему устройству. Так уж сложились звезды, что мне потребовалось заменить банки в паре аккумуляторов шуруповертов и в руки попала неисправная микроволновка… И в то же время, в голове давненько витала мысль о необходимости соорудить себе точечную сварку. И я решился на этот шаг.

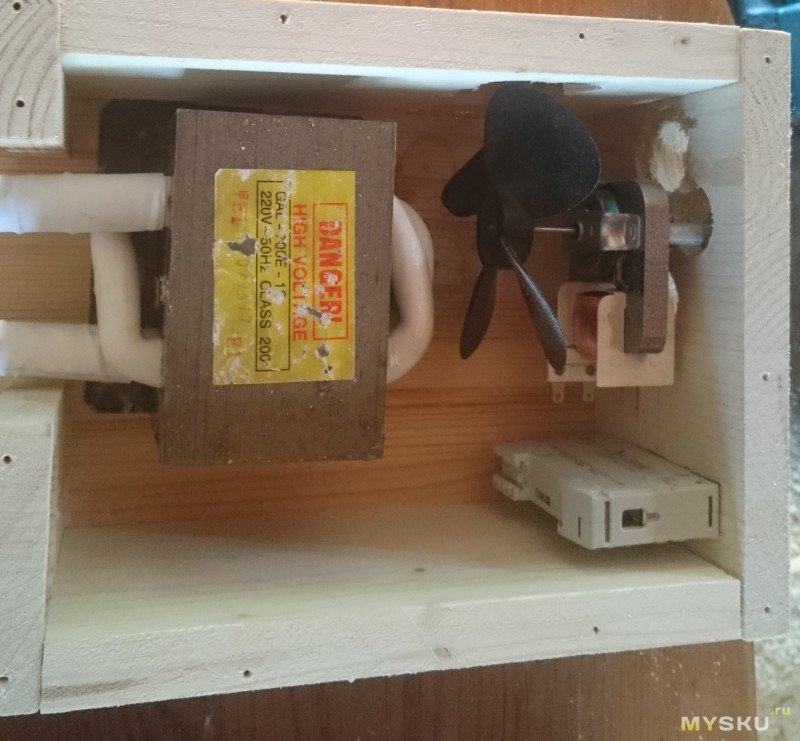

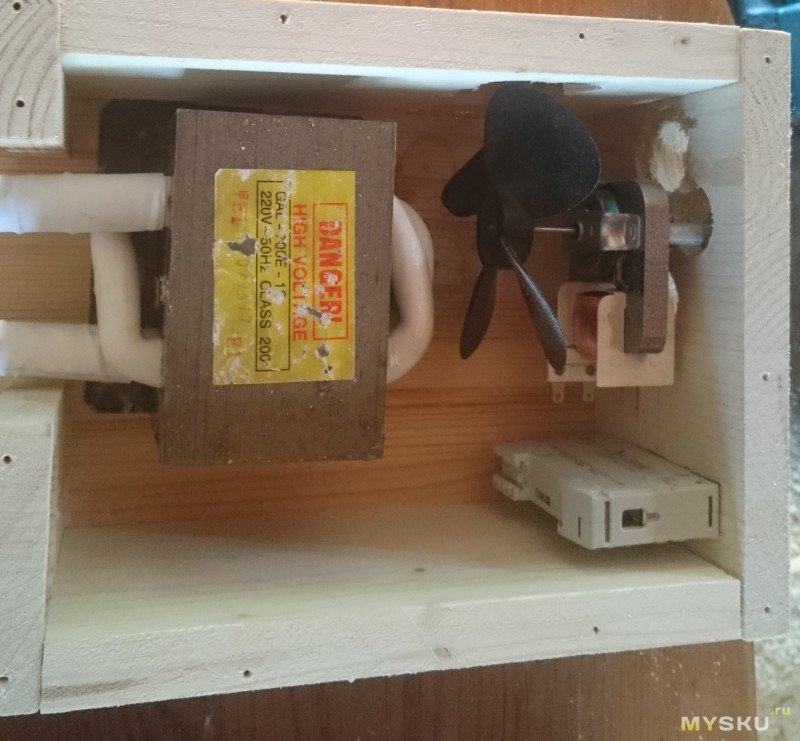

Разобрал микроволновку (исходная мощность 1200 Вт), вынул все детали. Забегая вперед скажу, что нам потребуется часть проводов с клеммами, трансформатор и вентилятор. Остальное можно использовать в других устройствах (в комментариях можно поделиться своими соображениями на этот счет). Мои трансформатор с вентилятором и провода, выглядели так:

Необходимо сохранив первичную обмотку удалить вторичную, которая сделана более тонким проводом. Удалять можно разными способами, мне показалось более приемлемым спиливание дремелем выступающей части обмотки с последующим выбиванием остатков. Чтобы не повредить первичную обмотку, рекомендую вставить фанерку подходящей толщины между обмотками.

Далее необходимо намотать толстый провод вместо извлеченной вторичной обмотки. Я использовал вот такой многожильный провод сечением 70 мм2:

Старое его название ПВ3-70. Больших усилий намотка провода не требовала, получилось так:

Я купил 2 метра провода, думаю, можно было обойтись и одним метром.

Зачищаем концы:

Готовим паяльное оборудование (флюс лти-120, катушка 2мм припоя и газовая горелка надетая на баллон газа):

Наконечник лучше использовать из луженной меди под провод 70 мм (ТМЛ 70-12-13):

Обильно смачиваем флюсом внутренние поверхности наконечников и провода. Вставляем провод в наконечник подгибая непослушные проводки (не быстрая процедура), и греем горелкой подавая сбоку припой. Результат примерно такой:

Все ужасы закроем термоусадкой:

На мой провод отлично уселась вот такая:

На этой стадии уже можно подключить трансформатор к розетке проводом от микроволновки (он уже имеет клеммы для подключения) и даже попробовать сделать первую сварку, коммутируя нажатием на концы толстого провода, единственное, я рекомендую прикрутить какие-то медные детали, так как наконечники портить не желательно. Варить получится разве что какие-то толстые детали — так как возможности коммутации весьма ограничены.

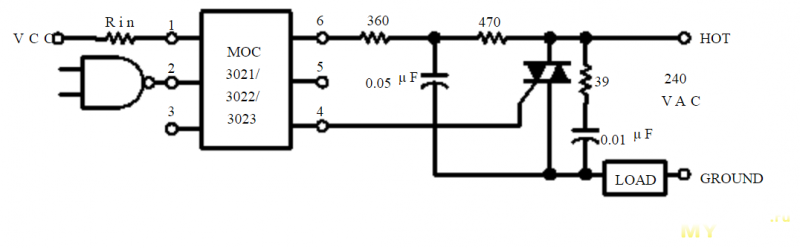

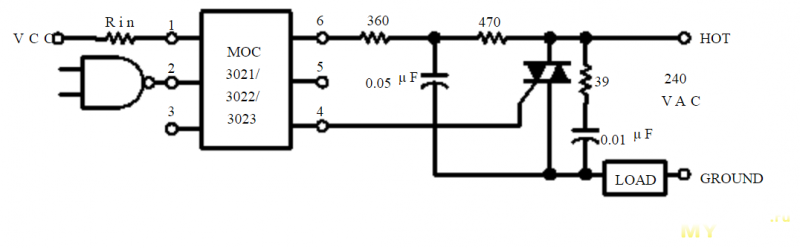

Перейдем к электрической части. Я уже говорил что коммутацию первичной обмотки решил делать симистором, осталось решить вопрос каким оптосимистором им управлять. Я решил делать схему распознавания нуля, поэтому выбрал вариант без детекции нуля, взяв MOC3021. Datasheet на эту микросхему. Типовое включение следующее:

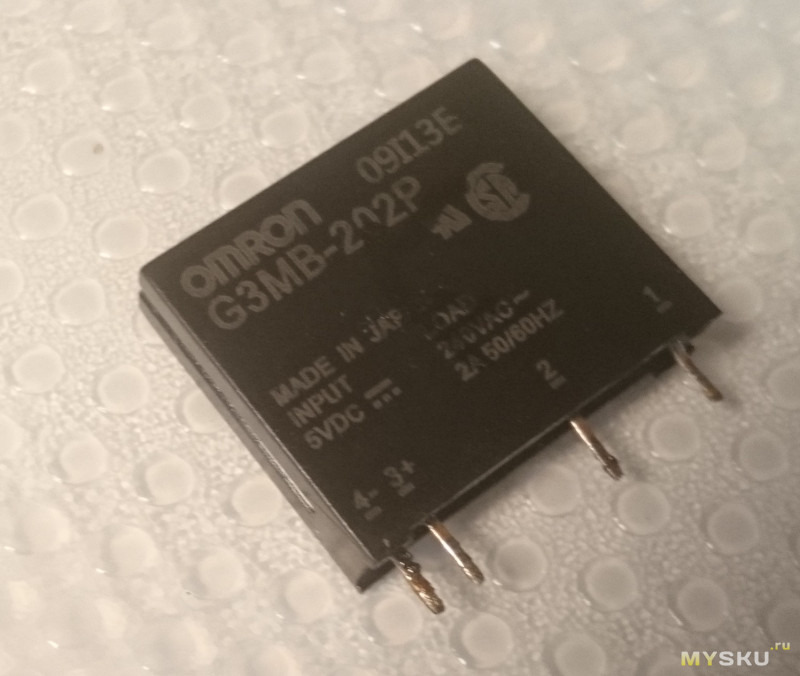

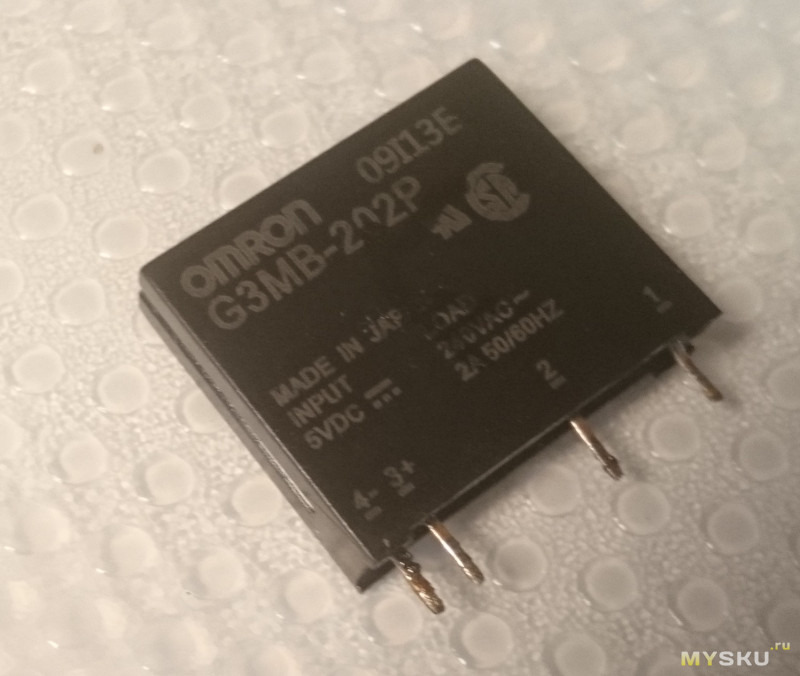

Вентилятор от микроволновки я решил использовать для охлаждения трансформатора и платы. Так как он тоже на 220 В, то для его включения я решил использовать релюшку OMRON G3MB-202P, она компактная и хорошо справляется с маломощной нагрузкой.

Для управления логикой я решил использовать контроллер atmega328p в корпусе QFP32.

Блок питания нужен на 5 Вольт, я применил такой. Он рассчитан на 600 мА, чего вполне достаточно.

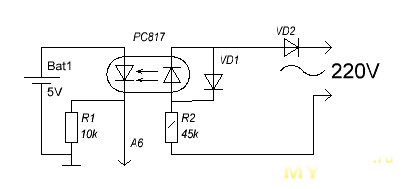

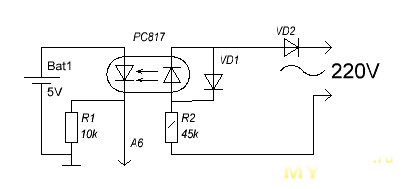

Основной фокус в данном деле это синхронизация с сетью 220 В. Нужно научиться включать нагрузку в момент когда сетевое напряжение имеет определенное значение. В итоге я пришел к такой схеме:

Особенности: VD1 — нужно выбирать быстрый диод (я взял MUR) — он нужен для шунтирования оптрона и избегания появления на нем обратного напряжения более 5 В, VD2 — подойдет любой выпрямительный (подойдет 1N4007 — он существенно снизит тепловую нагрузку на R2, убрав лишнюю полуволну), R2- следует взять мощностью 1-2 Вт (у меня под рукой не было и я поставил 2 резистора параллельно по 90 КОм на 1/4 Вт, температура оказалась приемлемой). А6 — это аналоговый вход контроллера, который использовал я для этих целей. R1 подтягивает вход контроллера к земле. В остальном схема довольно простая.

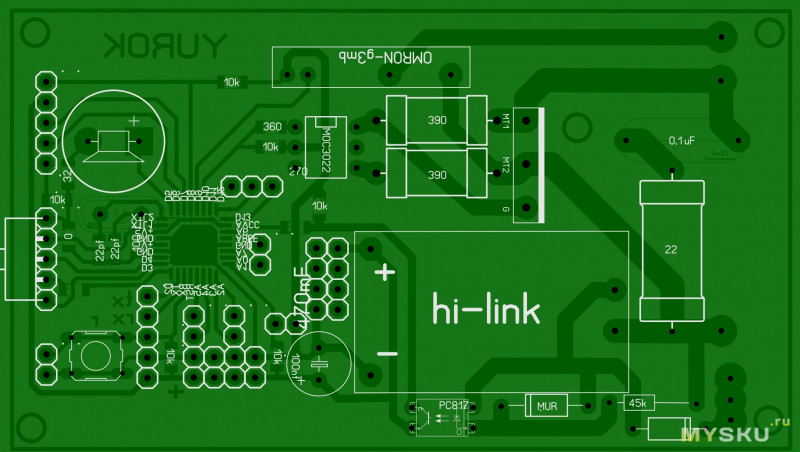

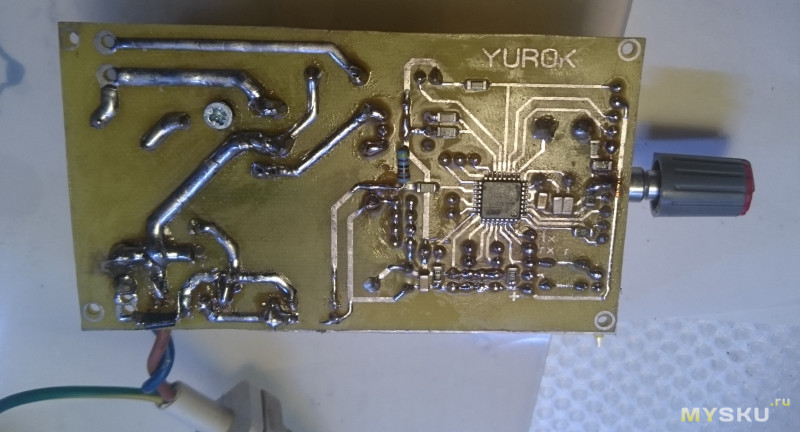

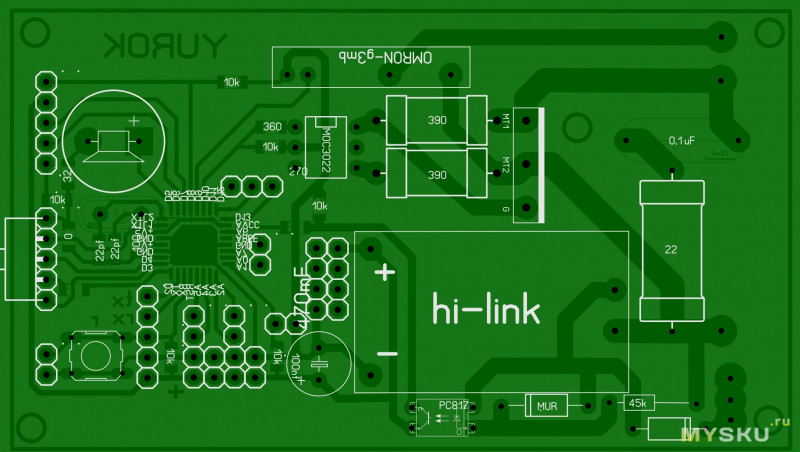

Нарисовал плату в программе Sprint Layout:

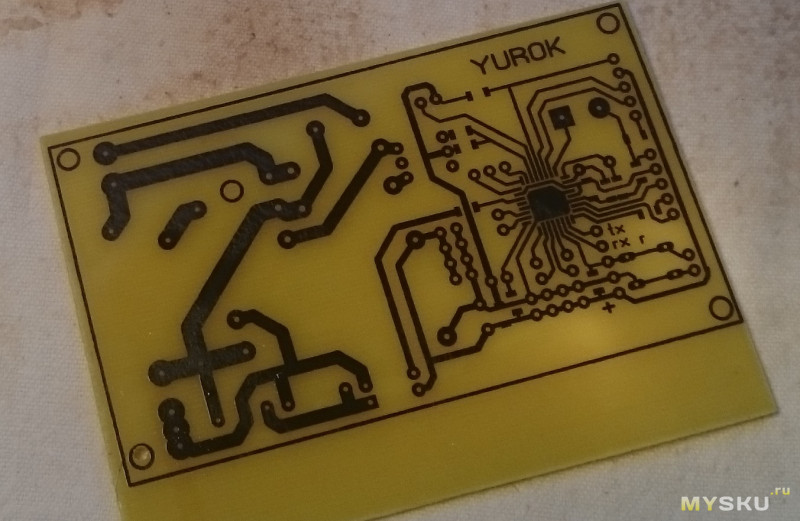

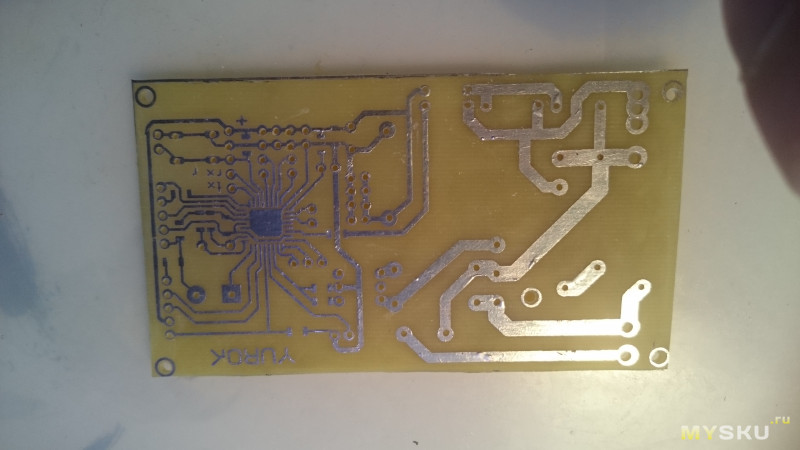

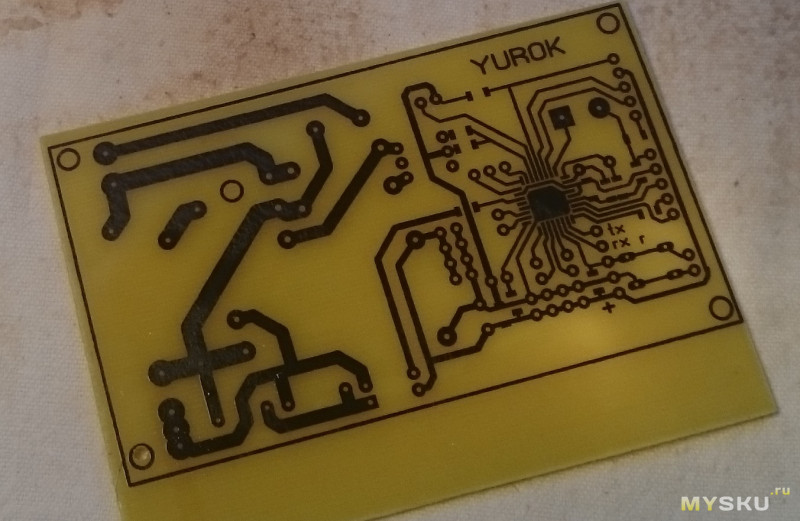

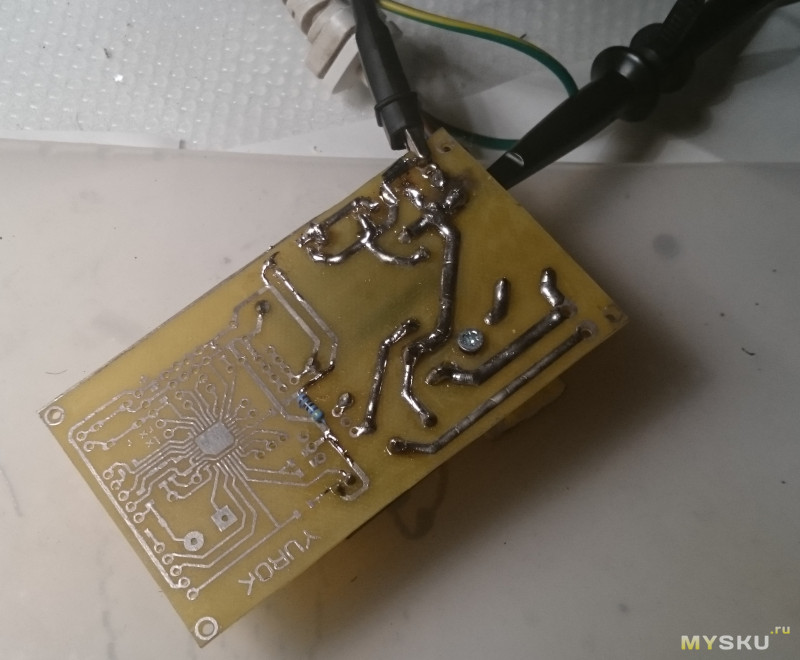

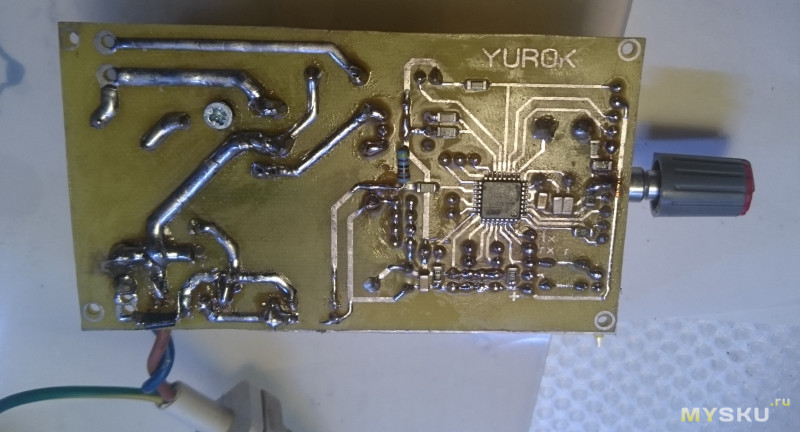

Изготавливаем плату ЛУТ-ом. После травления в хлорном железе:

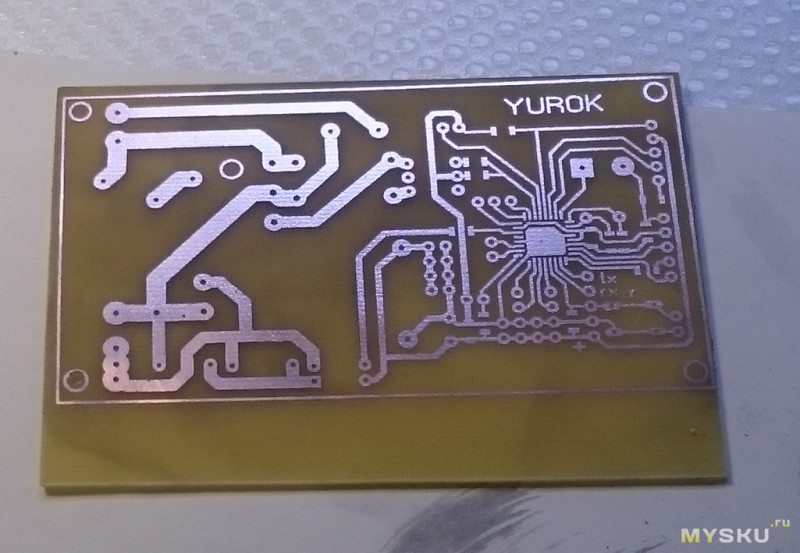

После смывки тонера:

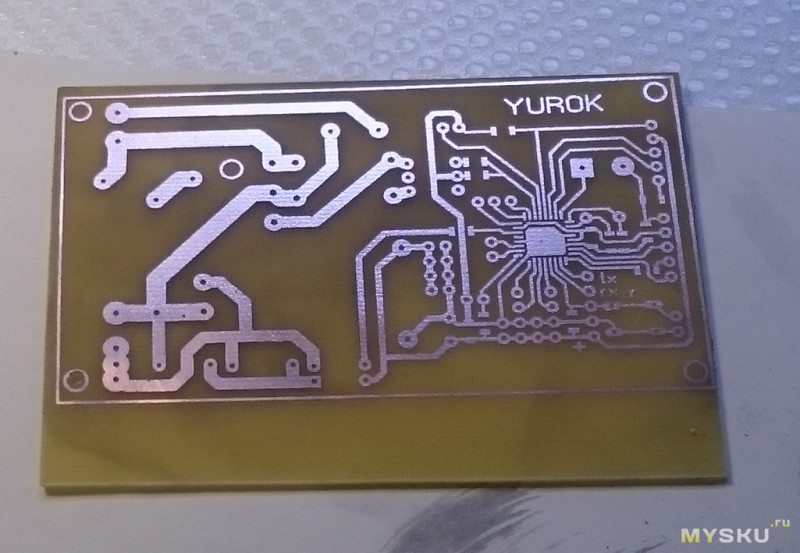

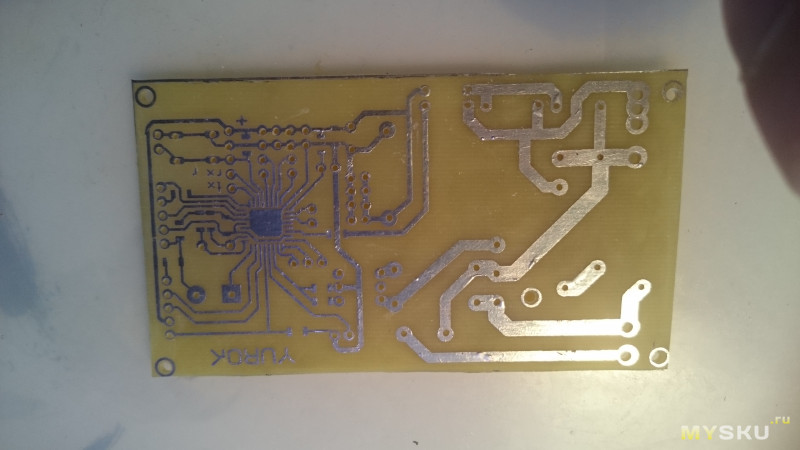

После лужения:

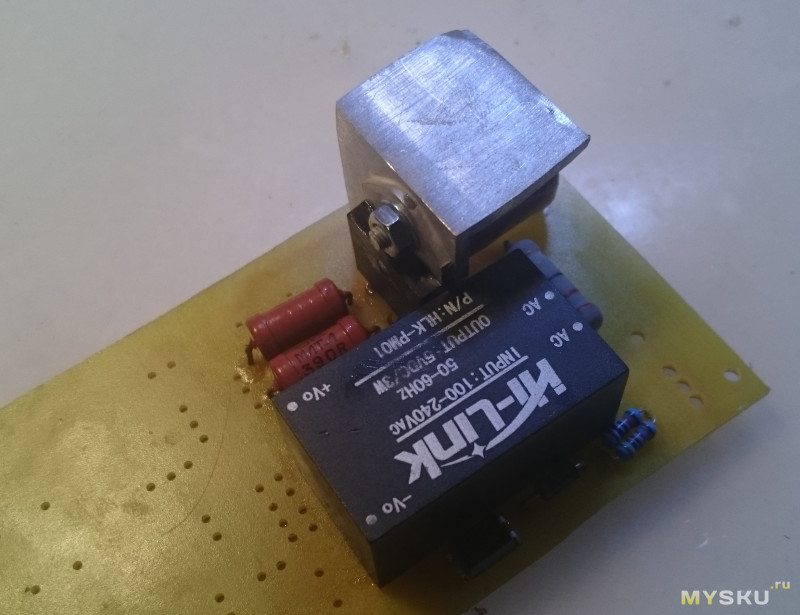

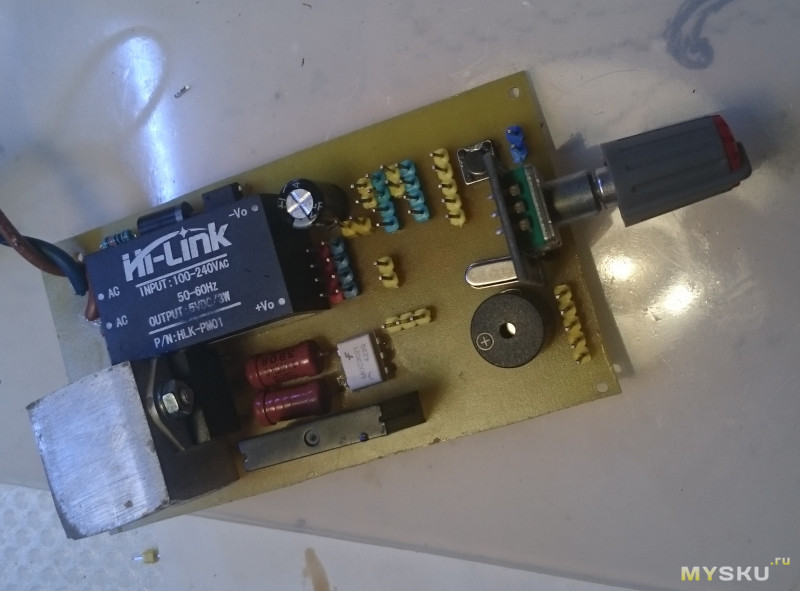

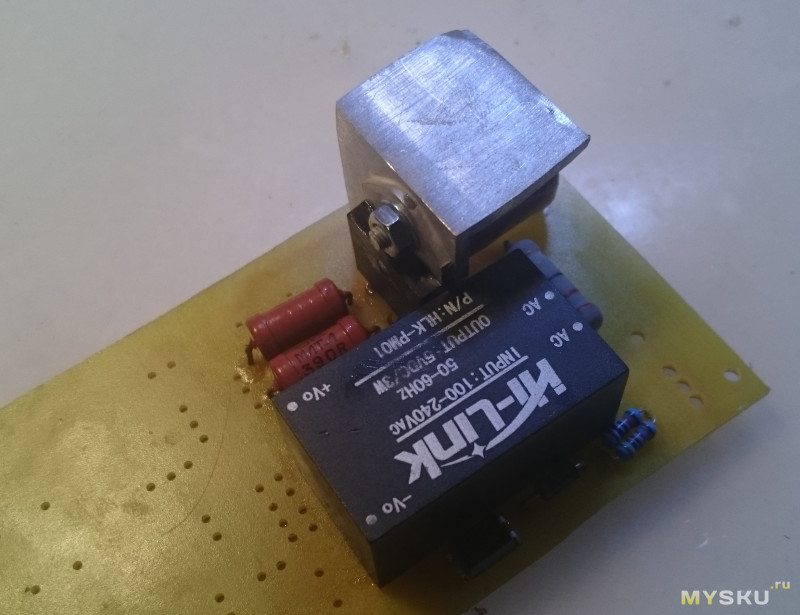

Вопреки привычной тактике, я сначала спаял силовую часть, чтобы ее отладить независимо от контроллера, на симистор решил приклеить радиатор, выпиленный из алюминиевого профиля:

Получилось так:

Убедился что все хорошо:

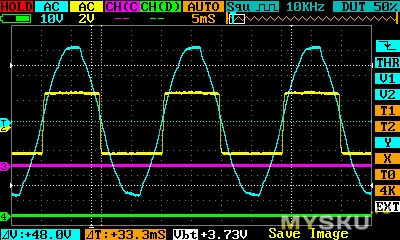

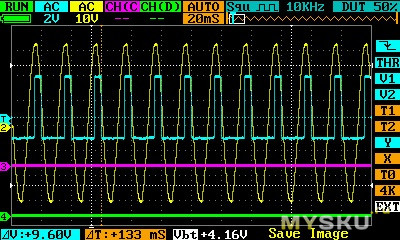

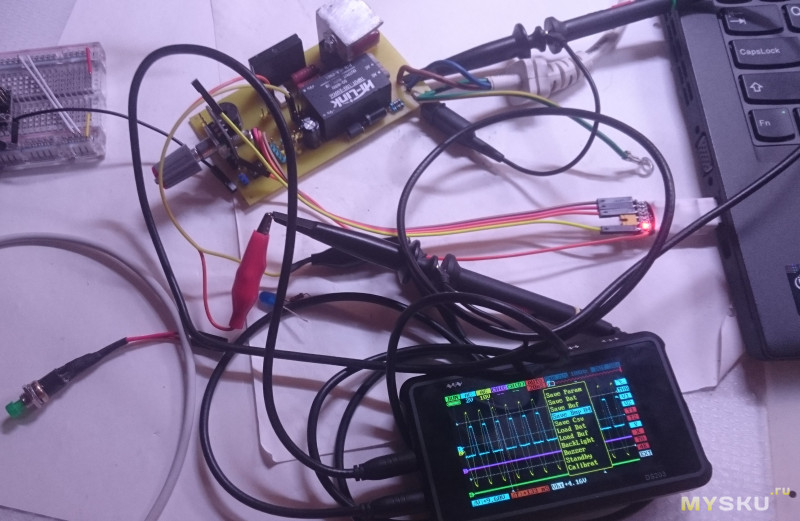

Схема слежения за нулем выдает вот такое:

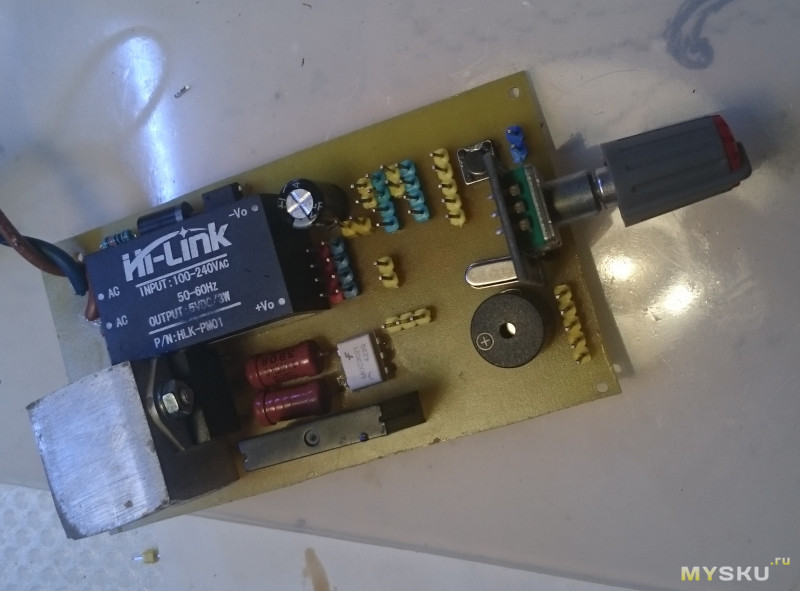

Припаял остальные элементы:

Прошиваем загрузчик (благо я специально вывел пины SPI), и начинаем писать тестировать, исправлять, перепаивать…

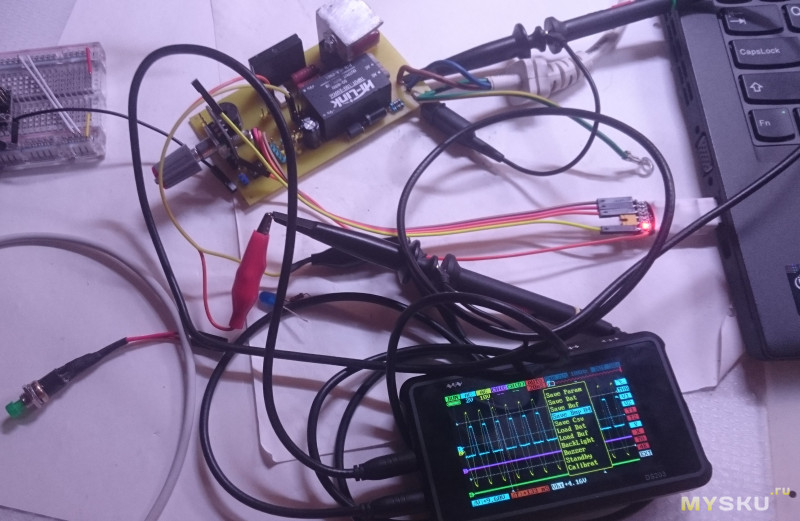

Для отладки интенсивно использовался осциллограф, я использую на даче такой, дома конечно удобнее стационарный:

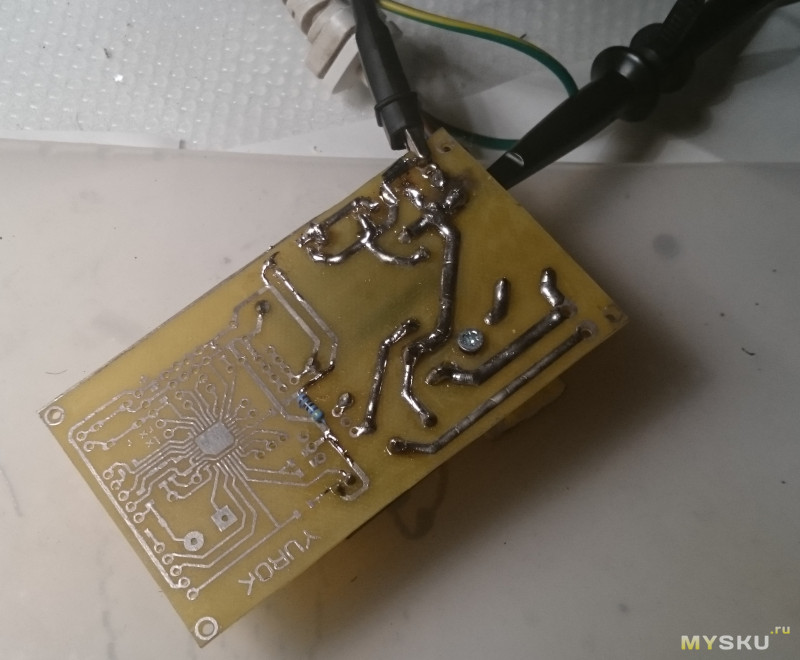

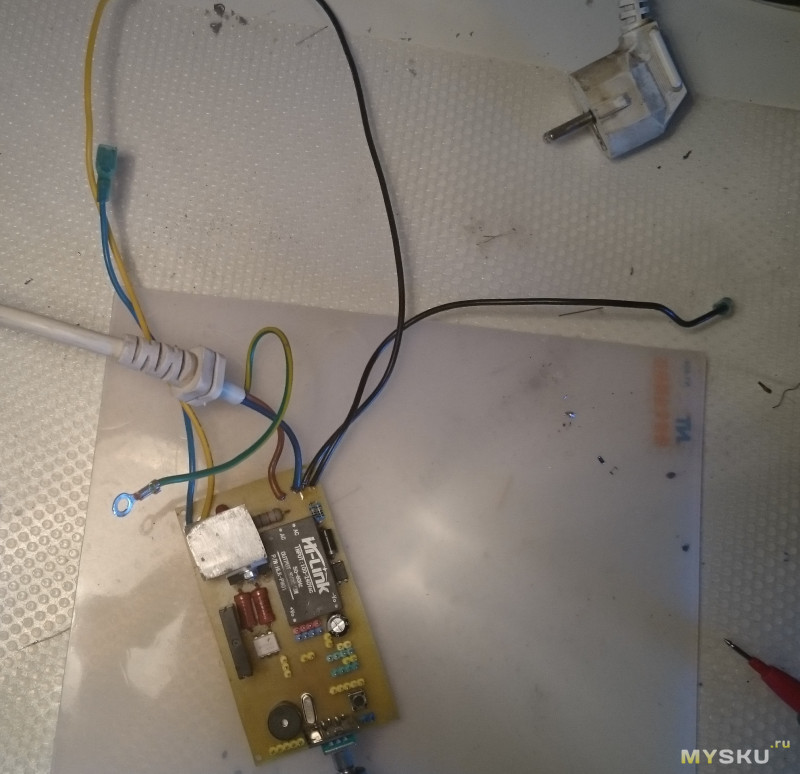

Теперь можно припаять провода для подключения нагрузки (трансформатора и вентилятора), я использовал провода с клеммами от той же микроволновки, в этот момент промелькнула мысль не перепутать бы их при сборке…

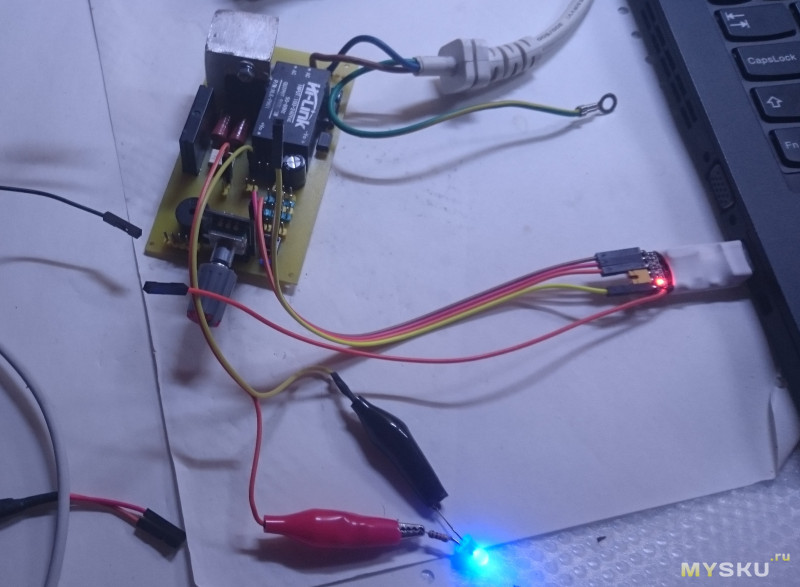

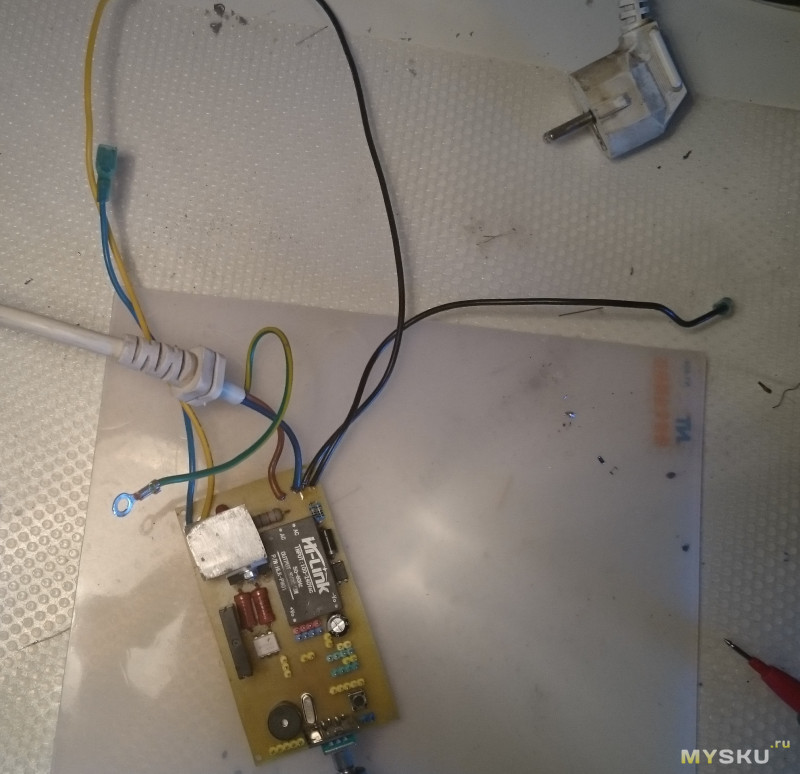

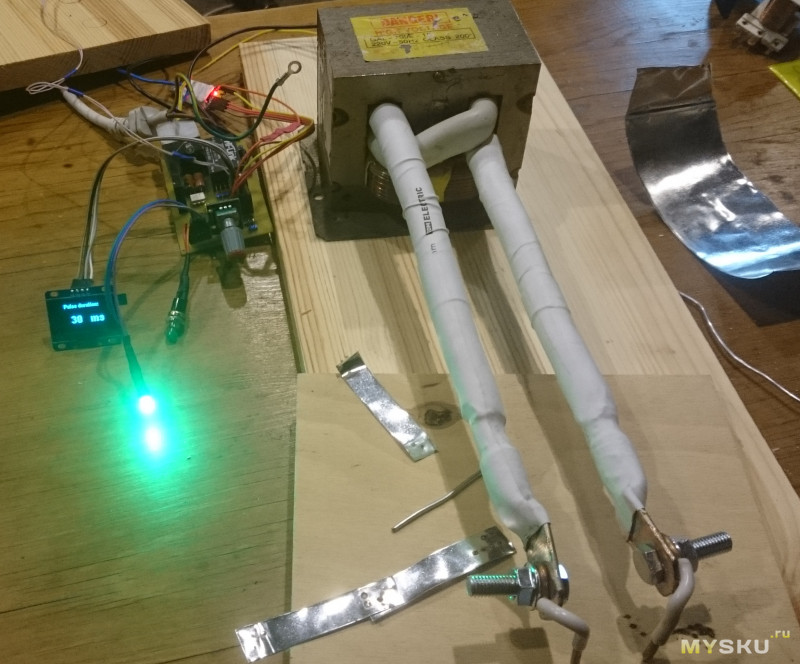

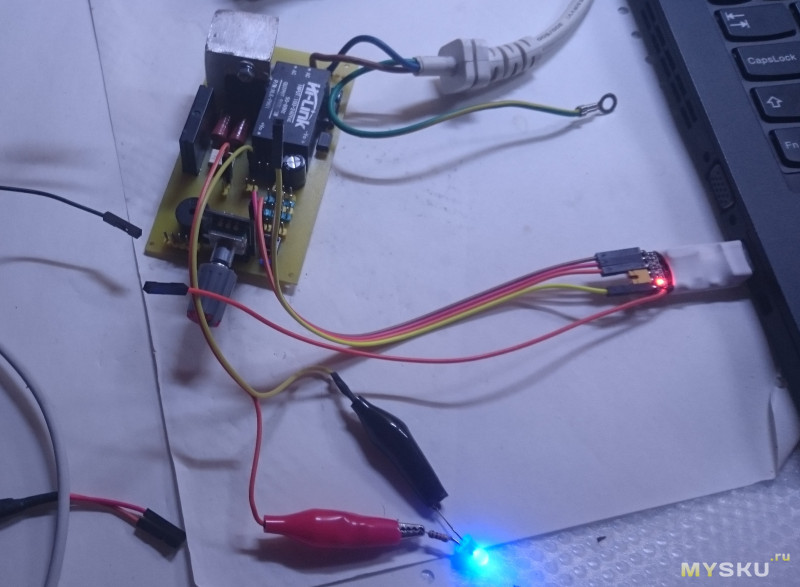

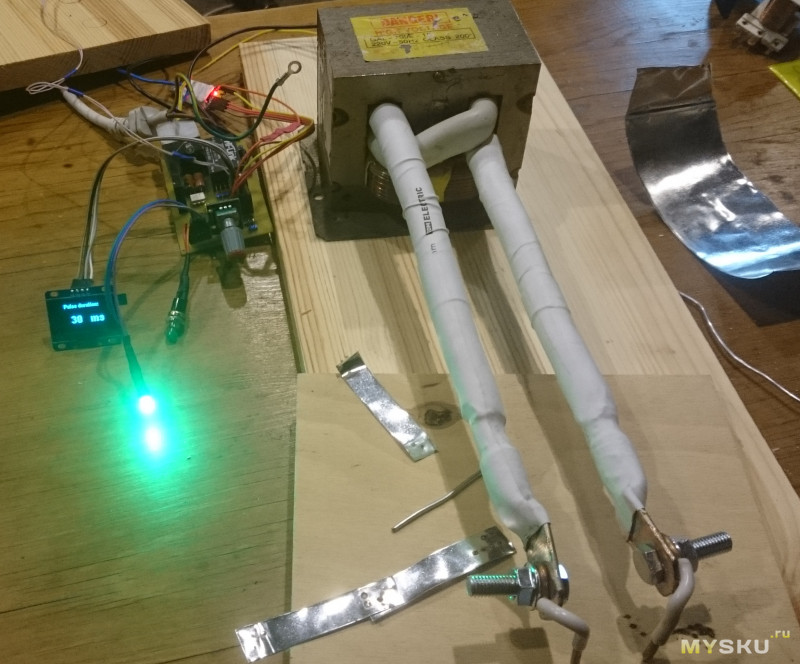

Для проверки подключил лампу накаливания вместо трансформатора, на этом этапе сварка выглядит так:

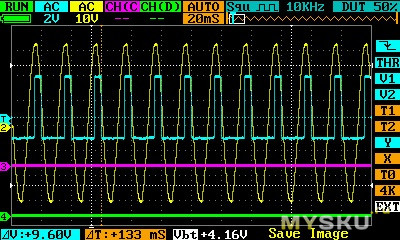

Сдвиг в 3 мс — дает вот такие управляющие импульсы:

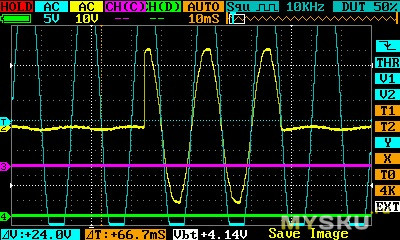

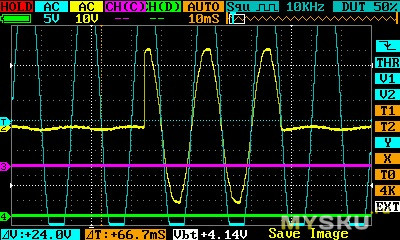

А вот так выглядит то, что идет в нагрузку (масштаб сетевого напряжения специально взят иной):

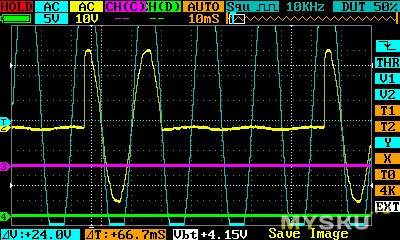

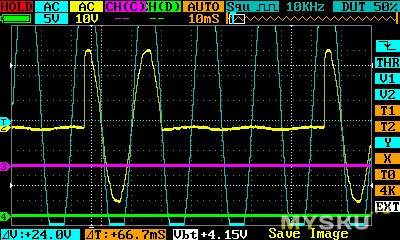

И вот так при другой длительности:

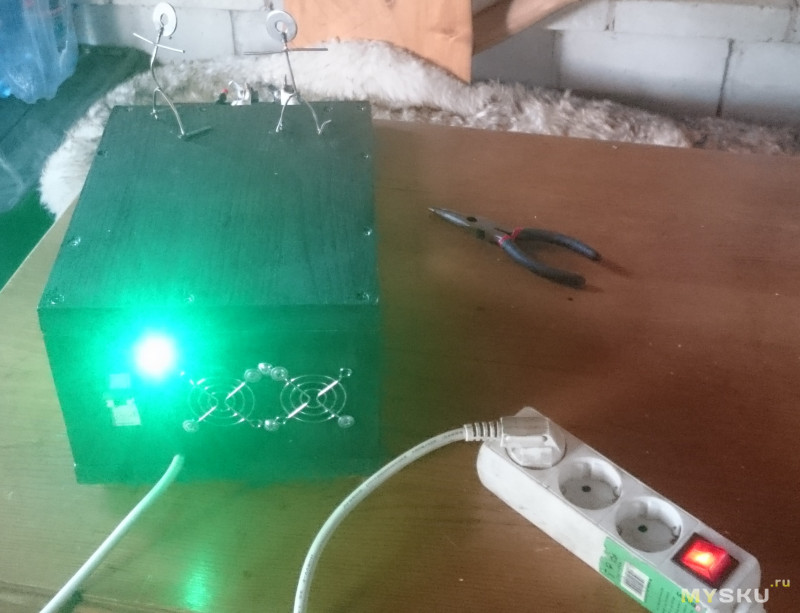

Для визуализации я использовал светодиод трехцветный (использовал только 2: синий и зеленый), с общим катодом. Когда сварочник включен в сеть, горит зеленый свет, когда идет сварка синий. Также используется звуковая сигнализация с помощью вот такой пищалки, при нажатии кнопки сварки проигрывается одна мелодия, после другая.

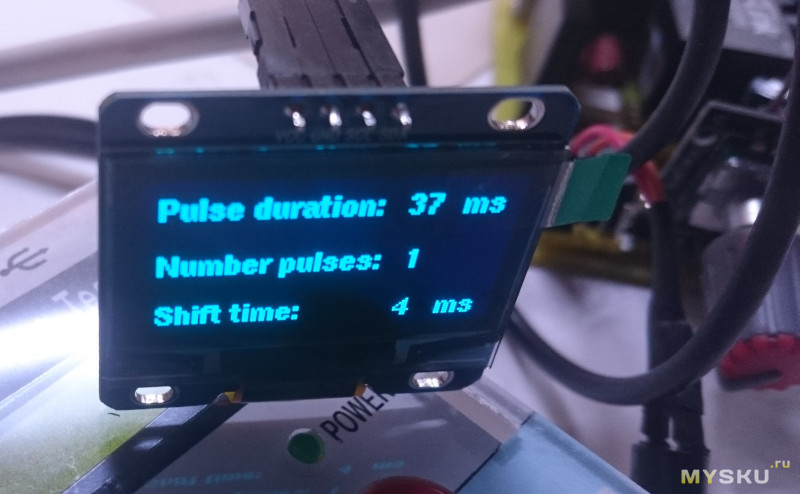

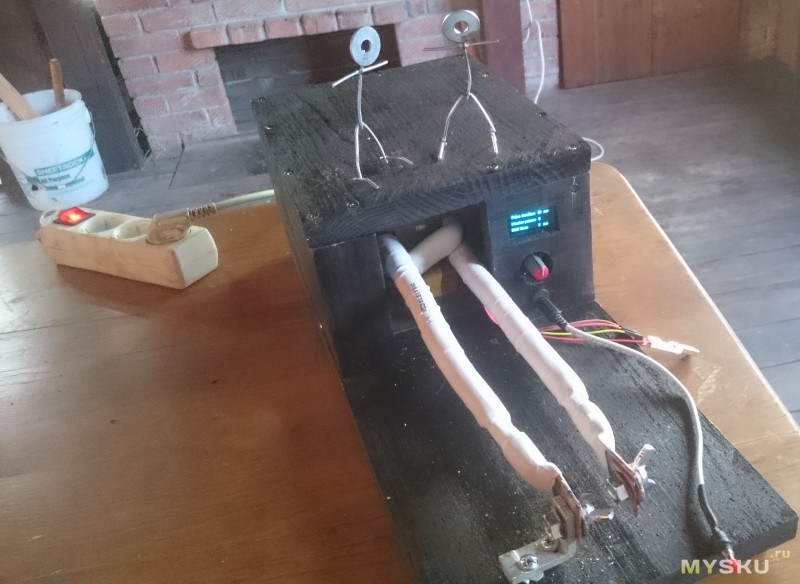

Для визуализации процесса настройки, я использовал OLED дисплейчик с диагональю 1.3". Он компактный и хорошо виден из-за своей яркости — по моему оптимальное решение.

Стартовый экран выглядит так:

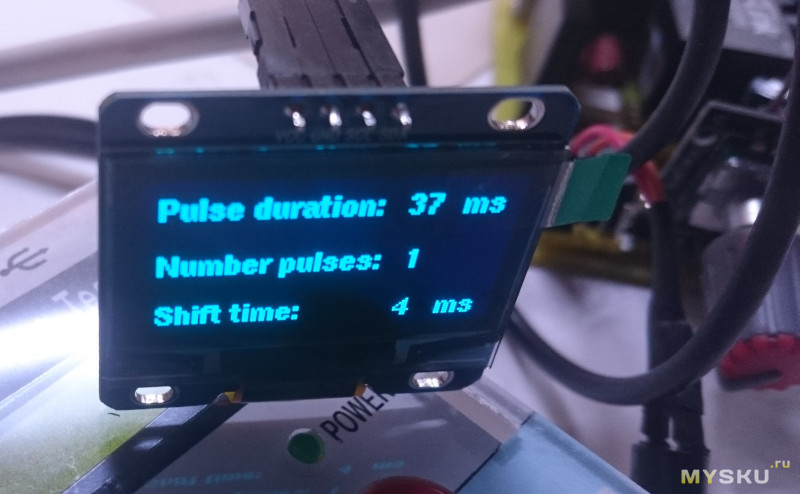

Рабочий режим так:

Как видно, можно задать три параметра: длительность сварочного импульса, количество импульсов и сдвиг относительно распознанного начала положительной полуволны.

Все параметры настраиваются энкодером KY-040. Я решил сделать такую логику: переключение режимов настройки осуществляется кратковременным нажатием энкодера, изменение текущего параметра в заданном диапазоне вращением энкодера, а чтобы сохранить текущие параметры нужно использовать длительное нажатие энкодера, тогда при загрузке будут именно они использоваться (значения по умолчанию).

Видео тестовой сварки с экранчиком и применением энкодера, в качестве нагрузки вместо трансформатора все та же лампочка 75 Вт:

Первый опыт сварки на жести от консервной банки, еще без корпуса:

Результатом я остался доволен.

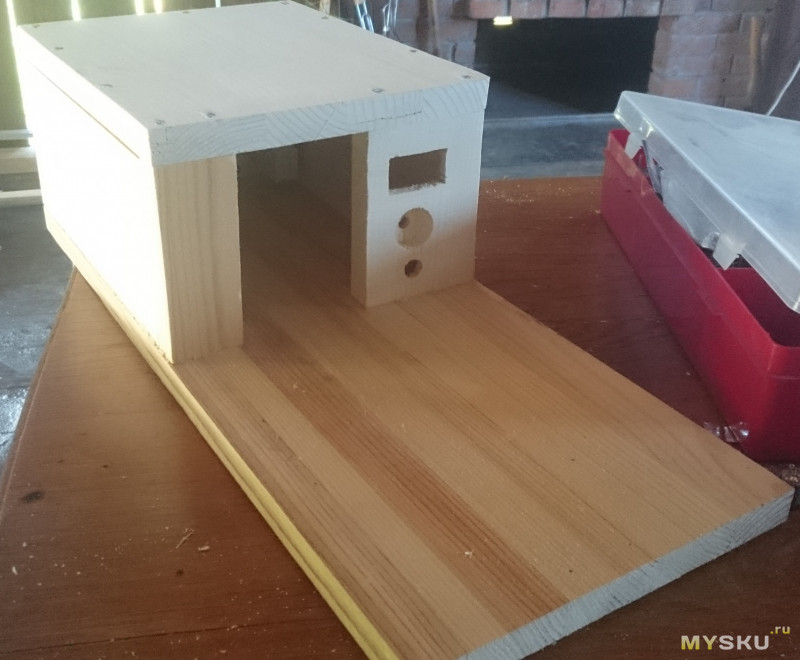

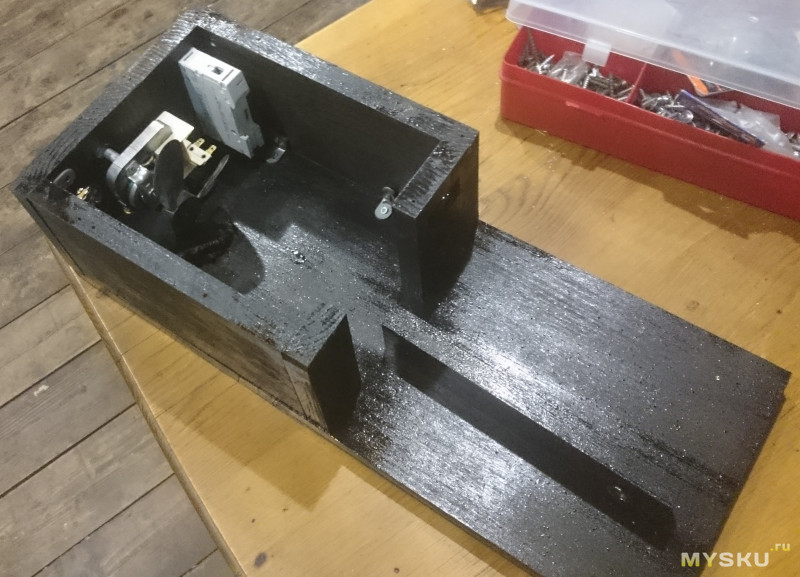

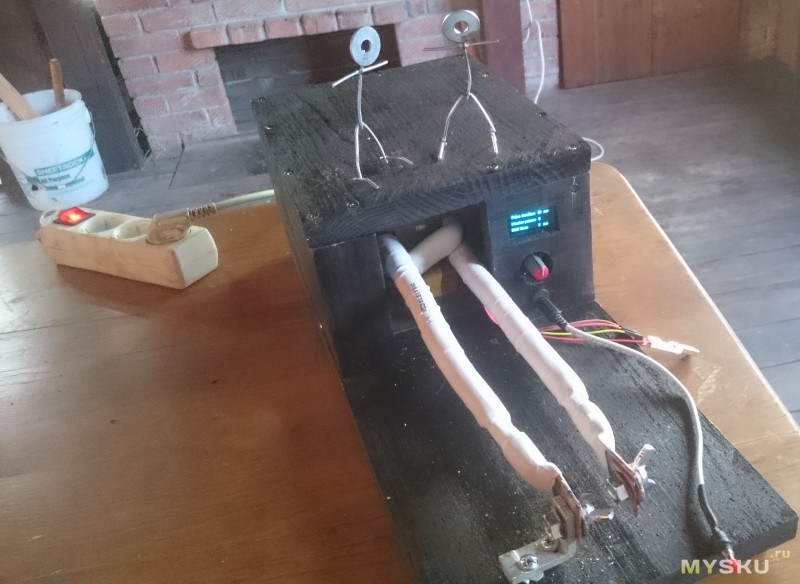

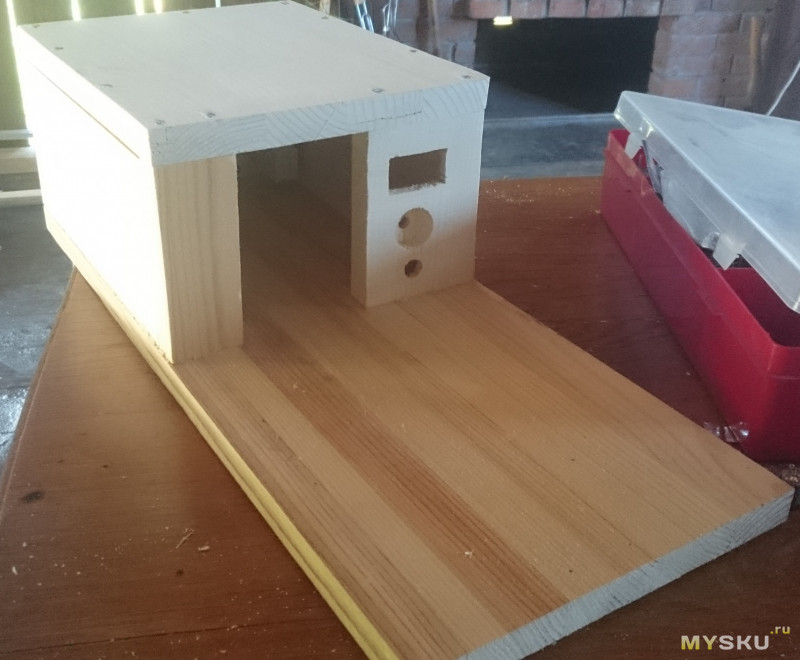

Но нужен корпус. Корпус решил изготовить из дерева. Один мебельный щит из Леруа у меня был, второй купил. Прикинул расположение и напилил, навырезал (получилось не особо аккуратно, но меня как корпус для аппарата точечной сварки вполне устраивает:

Все управление решил сделать в передней части корпуса для удобства настройки в процессе работы:

Сзади предусмотрел отверстия для забора воздуха:

В качестве кнопки включения и предохранителя установил автомат на 10А.

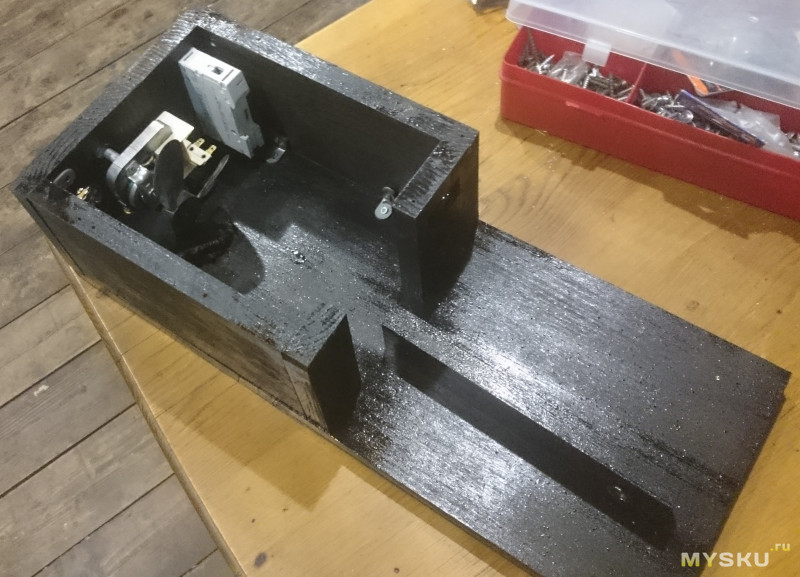

Корпус покрасил черной краской:

Для защиты установил решетки на заднюю панель:

Немного про кнопку включения. Ее решил делать отдельно, причем, мне хотелось иметь два варианта кнопки: стационарный — для длительной работы и мобильный — для быстрой сварки. Соответственно требовался разъем, в качестве которого выступил стандартный разъем для питания (припаял к нему проводки и изолировал термоусадкой):

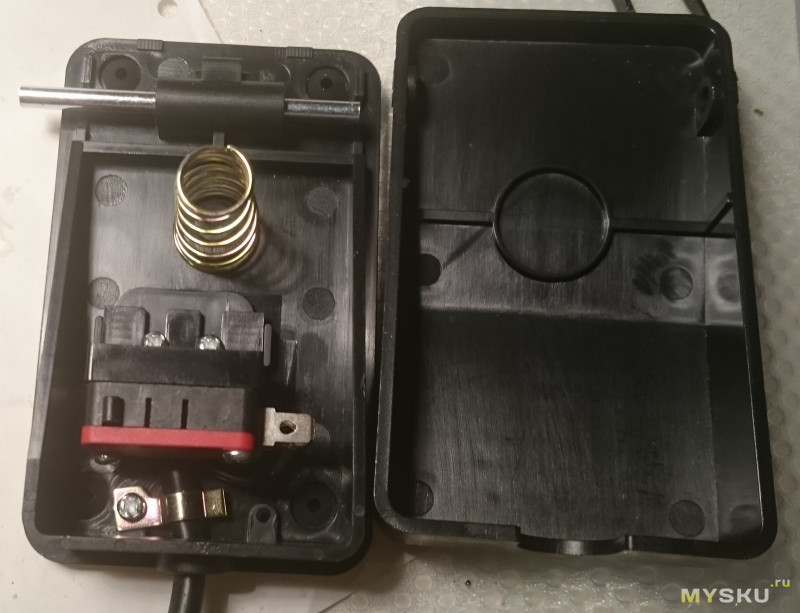

Стационарный вариант кнопки решил соорудить в виде педали:

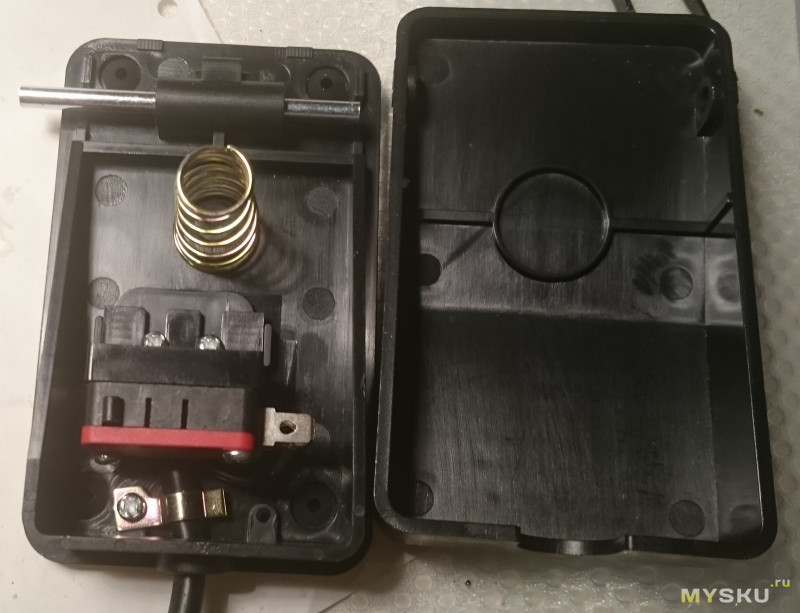

К ней шел коротенький проводок, видимо предполагается ее присоединение к длинному. Разбираем:

Припаиваем ПВС 2х0.5:

В исходном кабеле шло три провода:

Нам черный не нужен.

Собираем все обратно. И припаиваем на другой конец провода штекер:

Мобильную версию изготовил совсем просто:

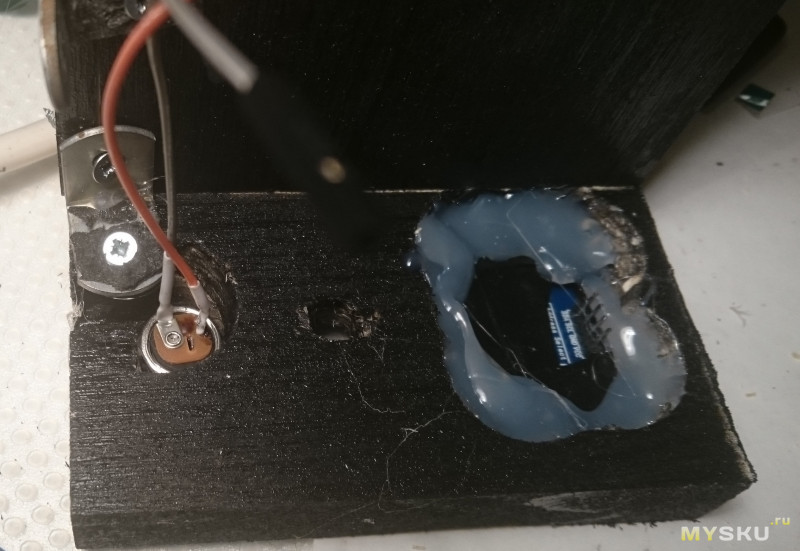

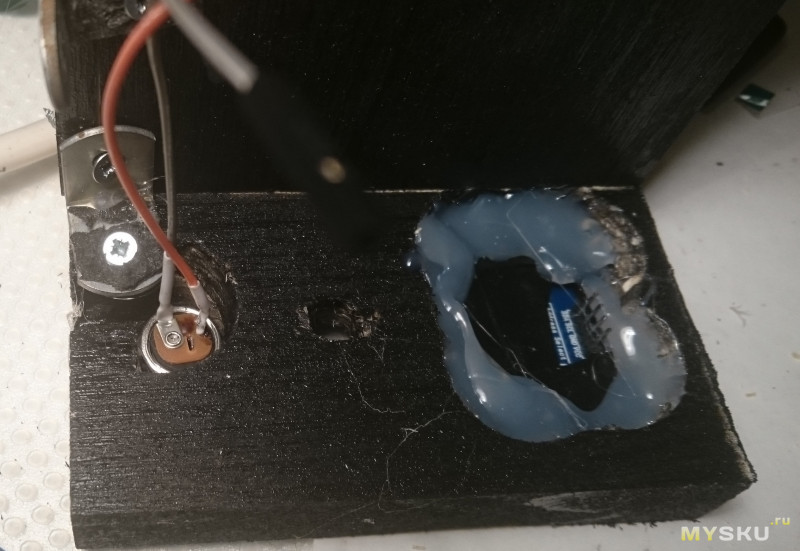

Экранчик и разъем для кнопки крепим в корпус:

Туда же крепим нашу плату:

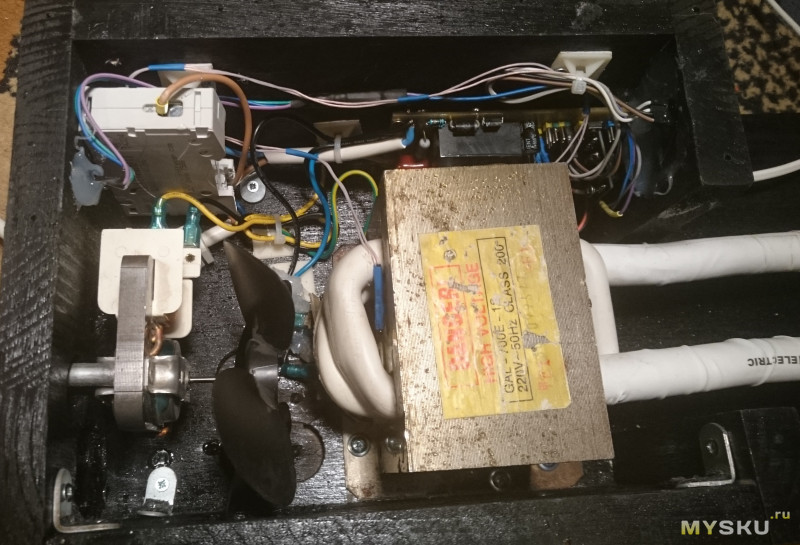

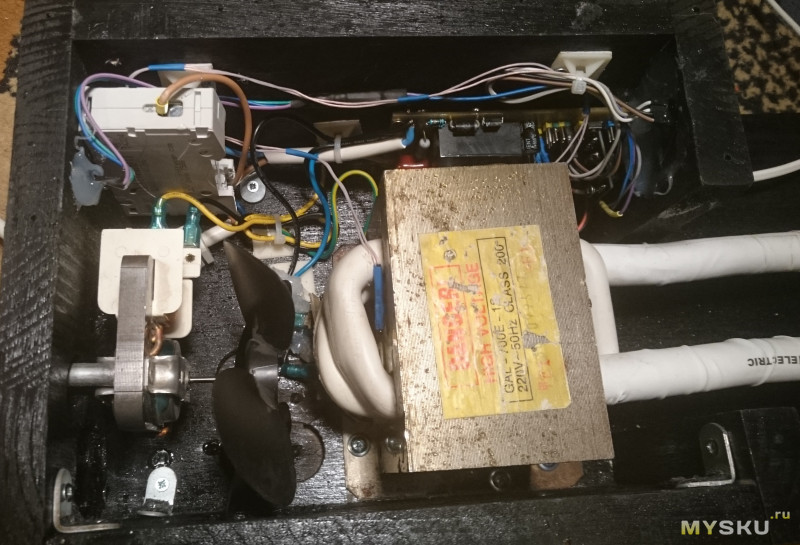

Внутри довольно плотно:

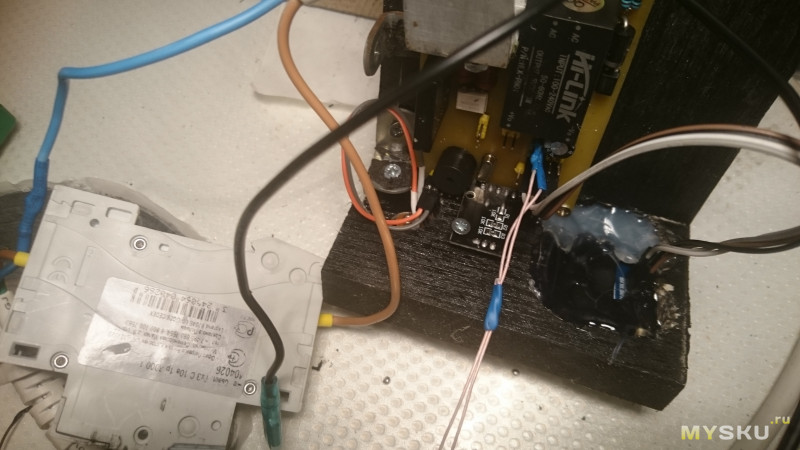

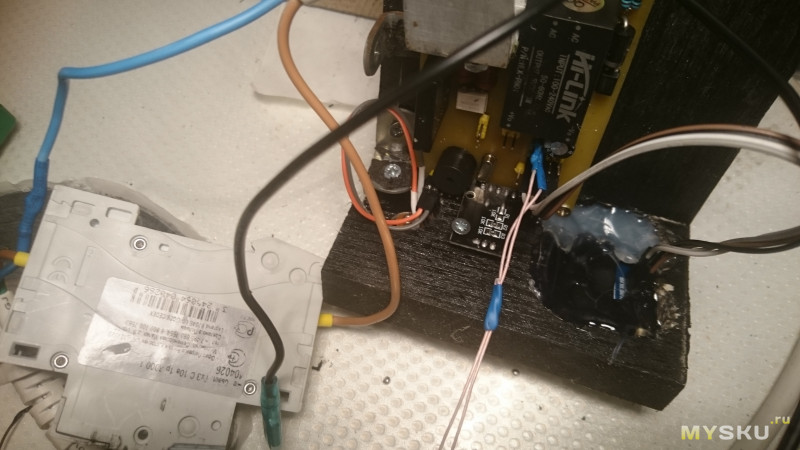

Помните я писал о мысли про неперепутывание нагрузок… так вот я перепутал. OMRON G3MB-202P — отправился к праотцам, начав находится включенным независимо от управляющего сигнала… Во он:

Пришлось снимать стенку, потом плату и перепаивать релюху. Процесс сопровождался небольшим количеством нецензурных выражений. Причем плату до этого я уже покрыл защитным лаком в 2 слоя… Но не будем о грустном. Все получилось, прибор заработал.

Как известно, вращение вентилятора, особенно такого не маленького как в нашем случае, сопровождается вибрацией и нагрузкой на крепление, резьбовое соединение постепенно ослабевает и процесс усугубляется. Чтобы этого не происходило, я в своих поделках стараюсь пользоваться отечественным фиксатором резьбы Автомастергель от «Регион Спецтехно». Обзор этого замечательного геля я даже делал тут:

Данный фиксатор является анаэробным, то есть полимеризуется именно там где нужно — в плотной скрутке резьбы.

На дно корпуса прикрутил гламурные ножки:

Тестовая сварка, принесла немало положительных эмоций:

В качестве электродов нужно использовать медные пластины, у меня их не было, сплющил трубку от кондиционера — вполне нормально.

Варилось вот это:

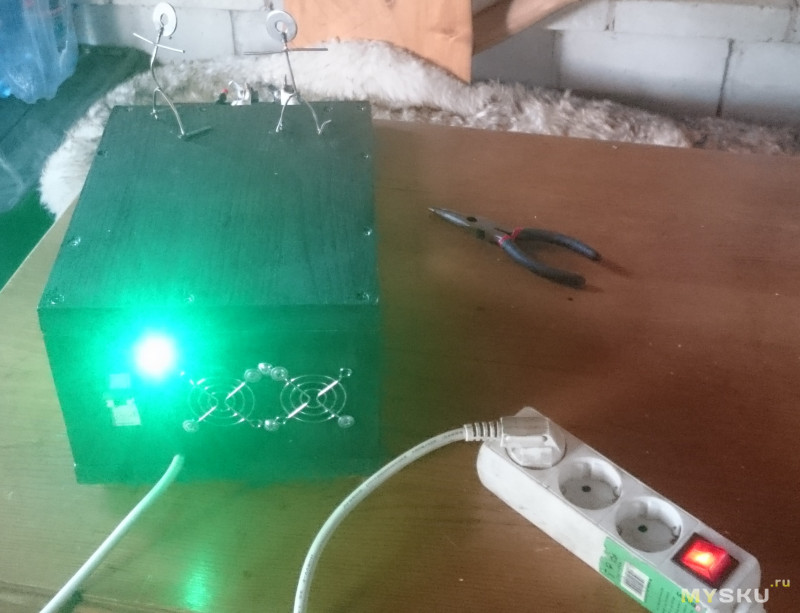

Итоговый вид агрегата:

Вид сзади:

Гвозди сваривает вполне нормально:

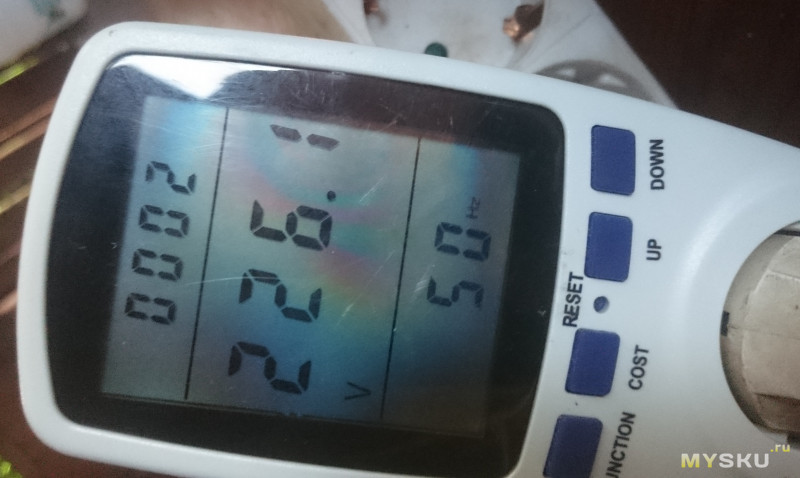

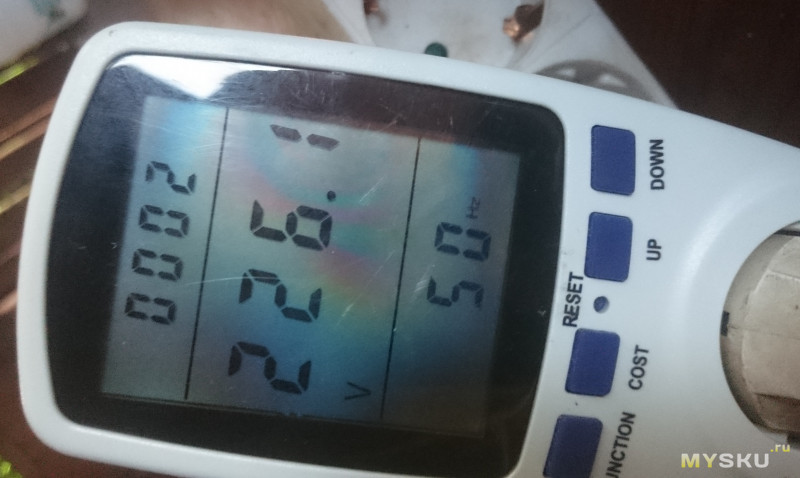

Немного измерений. Параметры дачной электросети:

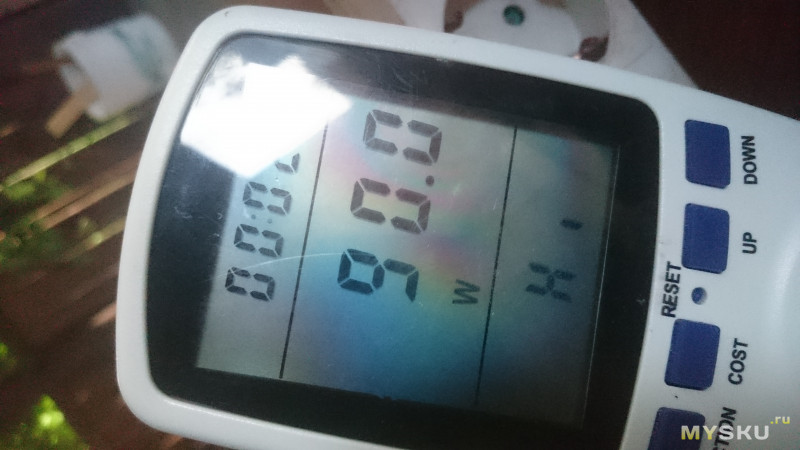

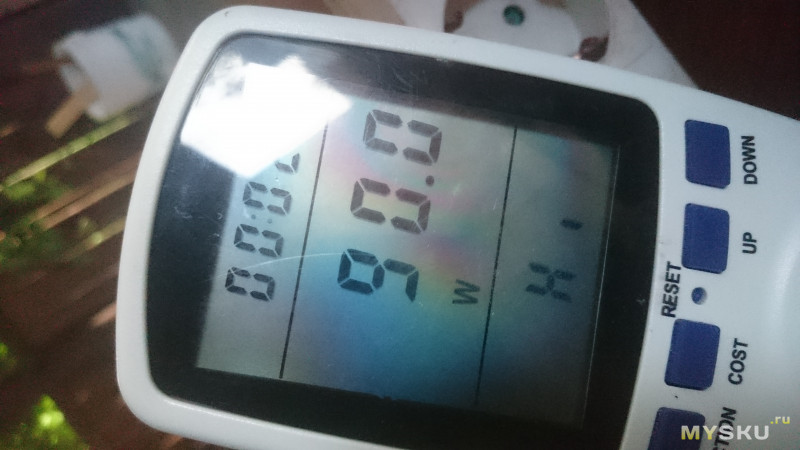

Потребление холостого хода:

При включенном вентиляторе:

Из-за инерционности прибора и сварки короткими импульсами скорее всего прибор не может определить максимальную мощность, вот столько он показал:

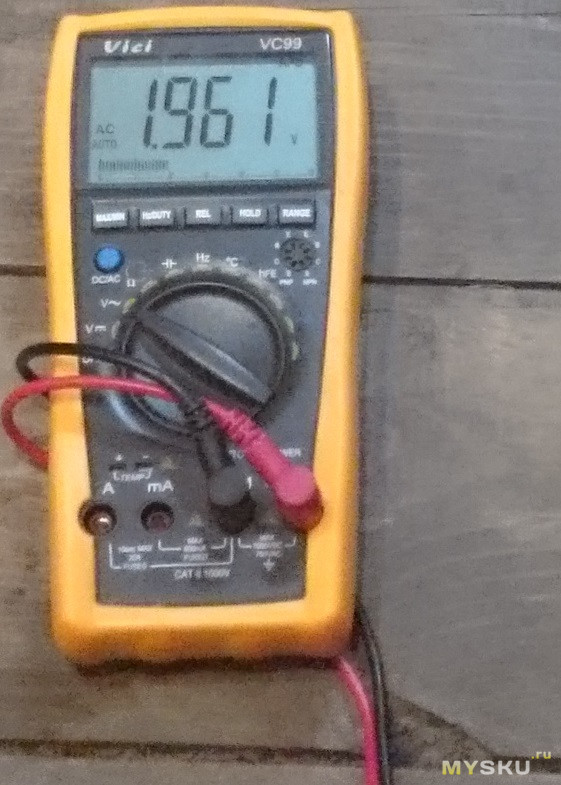

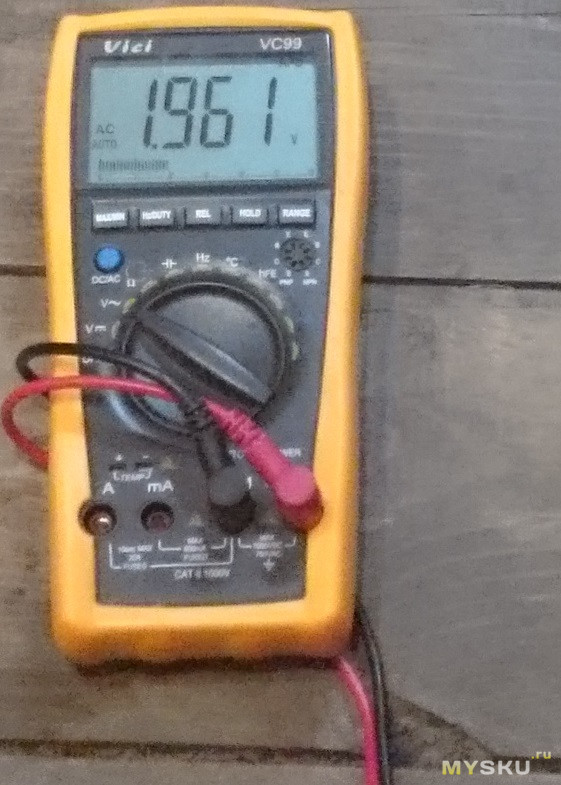

Токовые клещи у меня не умеют показывать пик, то что удалось зафиксировать кнопкой:

В реальности я видел цифру в 400 А.

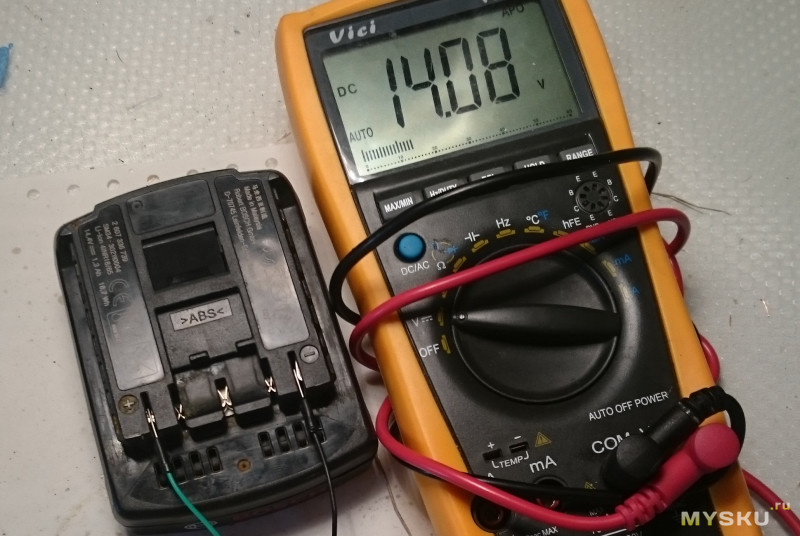

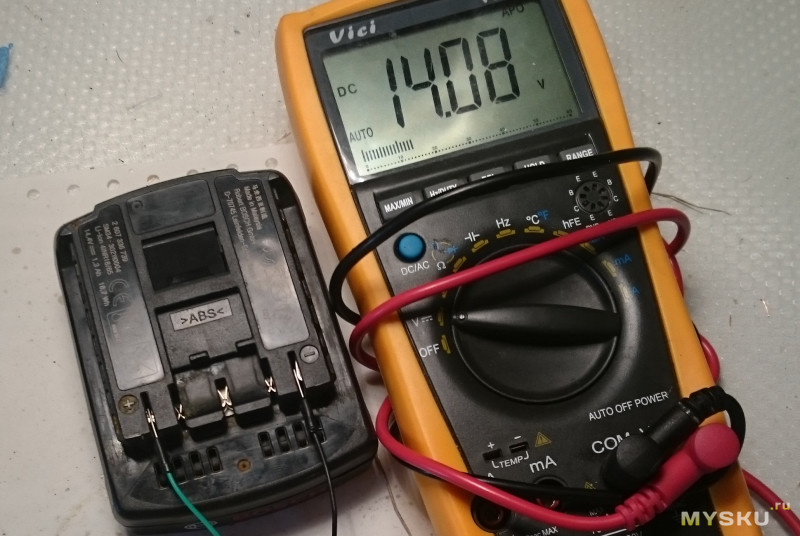

Напряжение на контактах:

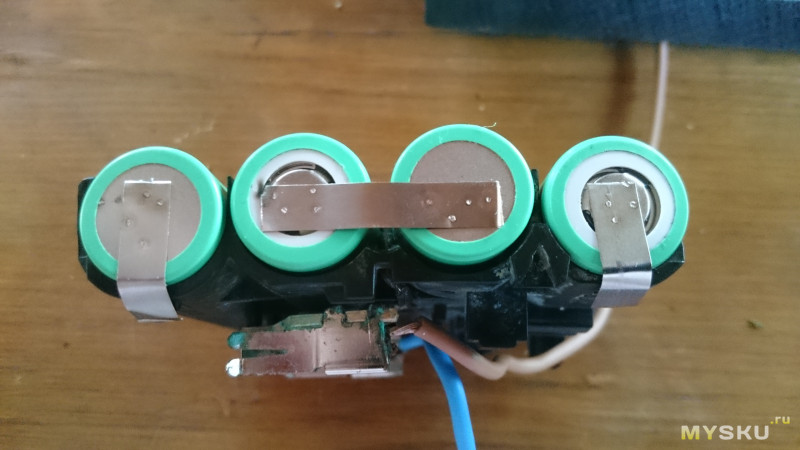

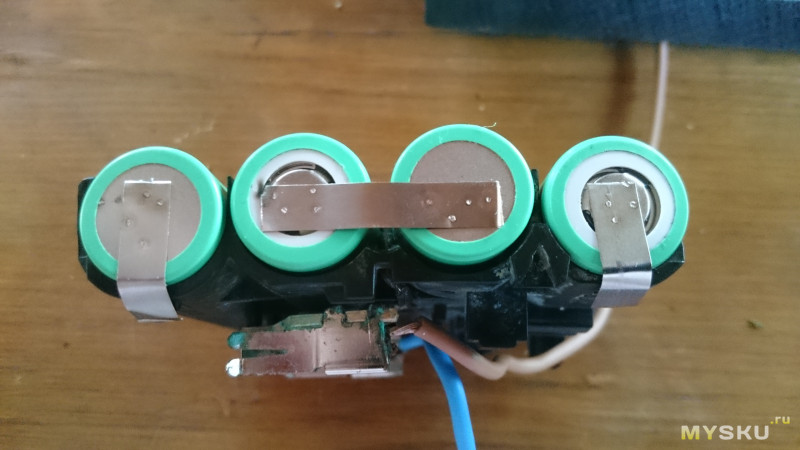

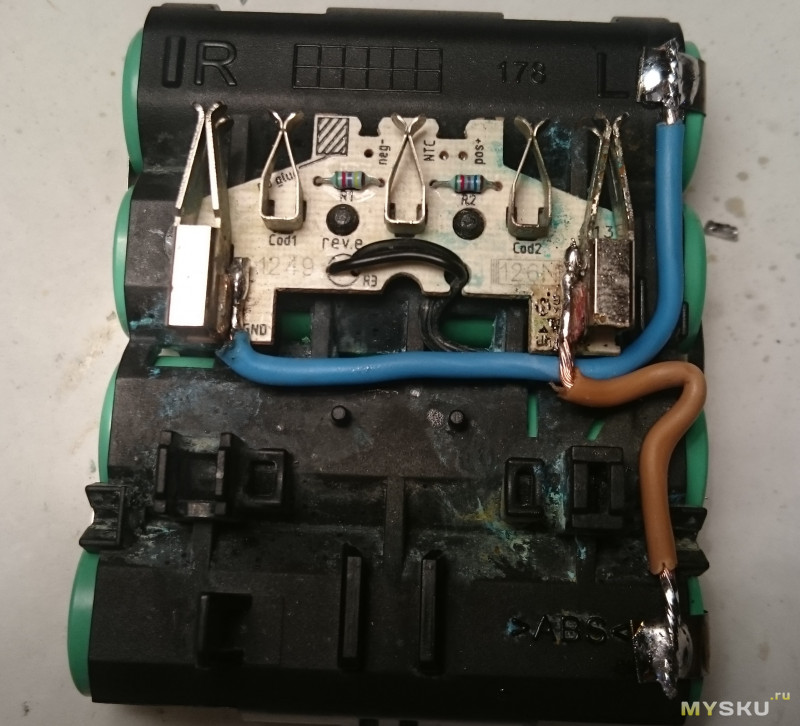

Теперь полезное применение. У одного человека (привет ему :) ) Шуруповерт перезимовал на даче и весной или даже осенью был затоплен паводком. Жалобы были на очень короткое время работы акумов 1-2 шурупа и все… Вот такая картина вскрытия:

Акумы чувствовали себя явно не в порядке, позже это подтвердилось тестами:

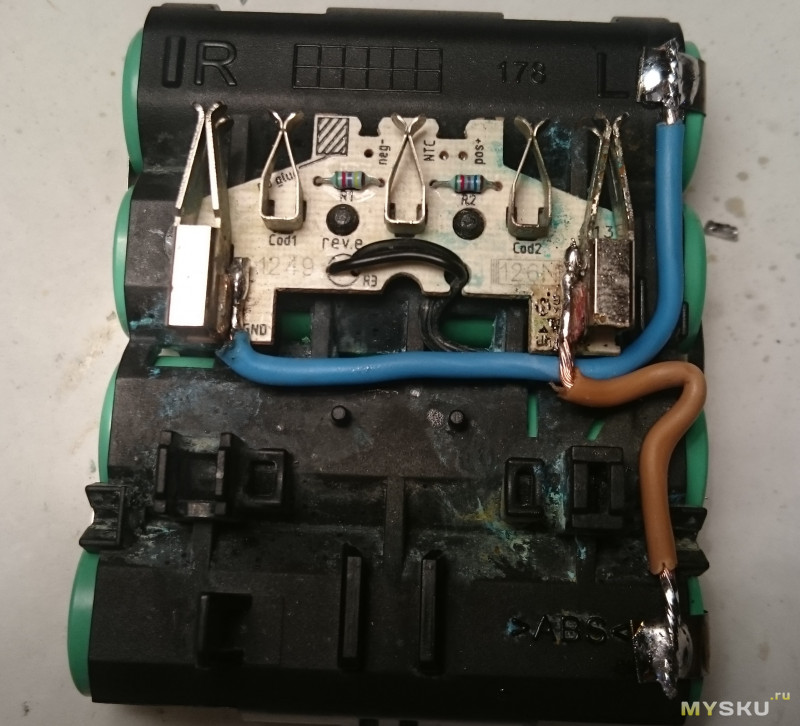

На замену были заказаны новые банки. И после окончания работ со сварочником, самое время было их заменить:

Оторвать руками полоски у меня не вышло. Платка была отмыта провода тоже заменены::

Аккумулятор начал новую жизнь:

Видео сварки аккумуляторов:

Результат всегда стабилен, оптимальное время 34 мс, количество импульсов 1, сдвиг 3 мс.

Спасибо всем, кто дочитал этот огромный обзор до конца, надеюсь кому-то данная информация окажется полезной. всем крепких соединений и добра!

П.С. Продолжение в этом обзоре

Готовое устройство тут.

Так как в обзоре будут использоваться многие детальки, то я по ходу обзора приведу на них ссылки, возможно сейчас есть эти же детали дешевле у других продавцов.

Предмет обзора приехал в жесткой пластиковой упаковке, в которой лежало 10 экземпляров симистора BTA41-800B.

Данный элемент нам требуется для включения и выключения в нужные моменты сварочного аппарата.

Максимальное обратное напряжение 800 В

Максимальное значение тока в открытом состоянии 40 А

Рабочая температура от -40 до 125 °C

Корпус TOP-3

Симистop (симметричный триодный тиристор) или триак (от англ. TRIAC — triode for alternating current) — полупроводниковый прибор, являющийся разновидностью тиристоров и используемый для коммутации в цепях переменного тока. Следует отметить, что симистop изобретён и запатентован был в СССР (в г. Саранске на заводе «Электровыпрямитель» в 1962-1963 г. ).

Блок схема этого элемента:

A1 и A2 — силовые электроды

G — управляющий электрод

В закрытом состоянии проводимость симистора отсутствует, нагрузка выключена. При подаче на управляющий электрод отпирающего сигнала между основными электродами симистора возникает проводимость, нагрузка оказывается включённой. Характерно, что симистор в открытом состоянии проводит ток в обоих направлениях.

Подробно характеристики BTA41-800B можно посмотреть в datasheet.

Для управления симистором обычно используются специальные симисторные оптроны (triac driver). Оптосимисторы принадлежат к классу оптронов и обеспечивают очень хорошую гальваническую развязку (порядка 7500 В) между управляющей цепью и нагрузкой. Эти радиоэлементы состоят из инфракрасного светодиода, соединенного посредством оптического канала с двунаправленным кремниевым симистором. Последний может быть дополнен отпирающей схемой, срабатывающей при переходе через нуль питающего напряжения.

.

.В большинстве случаев предпочтительным является использование оптосимисторов с детекцией нуля, по целому ряду причин. Иногда (при резистивной нагрузке детекция нуля не важна. А иногда нужно включать нагрузку например на максимуме синусоиды сетевого напряжения, тогда приходится сооружать свою схему детеции и, конечно, использовать оптосимистор без детекции нуля.

Перейдем к нашему устройству. Так уж сложились звезды, что мне потребовалось заменить банки в паре аккумуляторов шуруповертов и в руки попала неисправная микроволновка… И в то же время, в голове давненько витала мысль о необходимости соорудить себе точечную сварку. И я решился на этот шаг.

Разобрал микроволновку (исходная мощность 1200 Вт), вынул все детали. Забегая вперед скажу, что нам потребуется часть проводов с клеммами, трансформатор и вентилятор. Остальное можно использовать в других устройствах (в комментариях можно поделиться своими соображениями на этот счет). Мои трансформатор с вентилятором и провода, выглядели так:

Необходимо сохранив первичную обмотку удалить вторичную, которая сделана более тонким проводом. Удалять можно разными способами, мне показалось более приемлемым спиливание дремелем выступающей части обмотки с последующим выбиванием остатков. Чтобы не повредить первичную обмотку, рекомендую вставить фанерку подходящей толщины между обмотками.

Далее необходимо намотать толстый провод вместо извлеченной вторичной обмотки. Я использовал вот такой многожильный провод сечением 70 мм2:

Старое его название ПВ3-70. Больших усилий намотка провода не требовала, получилось так:

Я купил 2 метра провода, думаю, можно было обойтись и одним метром.

Зачищаем концы:

Готовим паяльное оборудование (флюс лти-120, катушка 2мм припоя и газовая горелка надетая на баллон газа):

Наконечник лучше использовать из луженной меди под провод 70 мм (ТМЛ 70-12-13):

Обильно смачиваем флюсом внутренние поверхности наконечников и провода. Вставляем провод в наконечник подгибая непослушные проводки (не быстрая процедура), и греем горелкой подавая сбоку припой. Результат примерно такой:

Все ужасы закроем термоусадкой:

На мой провод отлично уселась вот такая:

На этой стадии уже можно подключить трансформатор к розетке проводом от микроволновки (он уже имеет клеммы для подключения) и даже попробовать сделать первую сварку, коммутируя нажатием на концы толстого провода, единственное, я рекомендую прикрутить какие-то медные детали, так как наконечники портить не желательно. Варить получится разве что какие-то толстые детали — так как возможности коммутации весьма ограничены.

Перейдем к электрической части. Я уже говорил что коммутацию первичной обмотки решил делать симистором, осталось решить вопрос каким оптосимистором им управлять. Я решил делать схему распознавания нуля, поэтому выбрал вариант без детекции нуля, взяв MOC3021. Datasheet на эту микросхему. Типовое включение следующее:

Вентилятор от микроволновки я решил использовать для охлаждения трансформатора и платы. Так как он тоже на 220 В, то для его включения я решил использовать релюшку OMRON G3MB-202P, она компактная и хорошо справляется с маломощной нагрузкой.

Для управления логикой я решил использовать контроллер atmega328p в корпусе QFP32.

Блок питания нужен на 5 Вольт, я применил такой. Он рассчитан на 600 мА, чего вполне достаточно.

Основной фокус в данном деле это синхронизация с сетью 220 В. Нужно научиться включать нагрузку в момент когда сетевое напряжение имеет определенное значение. В итоге я пришел к такой схеме:

Особенности: VD1 — нужно выбирать быстрый диод (я взял MUR) — он нужен для шунтирования оптрона и избегания появления на нем обратного напряжения более 5 В, VD2 — подойдет любой выпрямительный (подойдет 1N4007 — он существенно снизит тепловую нагрузку на R2, убрав лишнюю полуволну), R2- следует взять мощностью 1-2 Вт (у меня под рукой не было и я поставил 2 резистора параллельно по 90 КОм на 1/4 Вт, температура оказалась приемлемой). А6 — это аналоговый вход контроллера, который использовал я для этих целей. R1 подтягивает вход контроллера к земле. В остальном схема довольно простая.

Нарисовал плату в программе Sprint Layout:

Изготавливаем плату ЛУТ-ом. После травления в хлорном железе:

После смывки тонера:

После лужения:

Вопреки привычной тактике, я сначала спаял силовую часть, чтобы ее отладить независимо от контроллера, на симистор решил приклеить радиатор, выпиленный из алюминиевого профиля:

Получилось так:

Убедился что все хорошо:

Схема слежения за нулем выдает вот такое:

Припаял остальные элементы:

Прошиваем загрузчик (благо я специально вывел пины SPI), и начинаем писать тестировать, исправлять, перепаивать…

Для отладки интенсивно использовался осциллограф, я использую на даче такой, дома конечно удобнее стационарный:

Теперь можно припаять провода для подключения нагрузки (трансформатора и вентилятора), я использовал провода с клеммами от той же микроволновки, в этот момент промелькнула мысль не перепутать бы их при сборке…

Для проверки подключил лампу накаливания вместо трансформатора, на этом этапе сварка выглядит так:

Сдвиг в 3 мс — дает вот такие управляющие импульсы:

А вот так выглядит то, что идет в нагрузку (масштаб сетевого напряжения специально взят иной):

И вот так при другой длительности:

Для визуализации я использовал светодиод трехцветный (использовал только 2: синий и зеленый), с общим катодом. Когда сварочник включен в сеть, горит зеленый свет, когда идет сварка синий. Также используется звуковая сигнализация с помощью вот такой пищалки, при нажатии кнопки сварки проигрывается одна мелодия, после другая.

Для визуализации процесса настройки, я использовал OLED дисплейчик с диагональю 1.3". Он компактный и хорошо виден из-за своей яркости — по моему оптимальное решение.

Стартовый экран выглядит так:

Рабочий режим так:

Как видно, можно задать три параметра: длительность сварочного импульса, количество импульсов и сдвиг относительно распознанного начала положительной полуволны.

Все параметры настраиваются энкодером KY-040. Я решил сделать такую логику: переключение режимов настройки осуществляется кратковременным нажатием энкодера, изменение текущего параметра в заданном диапазоне вращением энкодера, а чтобы сохранить текущие параметры нужно использовать длительное нажатие энкодера, тогда при загрузке будут именно они использоваться (значения по умолчанию).

Видео тестовой сварки с экранчиком и применением энкодера, в качестве нагрузки вместо трансформатора все та же лампочка 75 Вт:

Первый опыт сварки на жести от консервной банки, еще без корпуса:

Результатом я остался доволен.

Но нужен корпус. Корпус решил изготовить из дерева. Один мебельный щит из Леруа у меня был, второй купил. Прикинул расположение и напилил, навырезал (получилось не особо аккуратно, но меня как корпус для аппарата точечной сварки вполне устраивает:

Все управление решил сделать в передней части корпуса для удобства настройки в процессе работы:

Сзади предусмотрел отверстия для забора воздуха:

В качестве кнопки включения и предохранителя установил автомат на 10А.

Корпус покрасил черной краской:

Для защиты установил решетки на заднюю панель:

Немного про кнопку включения. Ее решил делать отдельно, причем, мне хотелось иметь два варианта кнопки: стационарный — для длительной работы и мобильный — для быстрой сварки. Соответственно требовался разъем, в качестве которого выступил стандартный разъем для питания (припаял к нему проводки и изолировал термоусадкой):

Стационарный вариант кнопки решил соорудить в виде педали:

К ней шел коротенький проводок, видимо предполагается ее присоединение к длинному. Разбираем:

Припаиваем ПВС 2х0.5:

В исходном кабеле шло три провода:

Нам черный не нужен.

Собираем все обратно. И припаиваем на другой конец провода штекер:

Мобильную версию изготовил совсем просто:

Экранчик и разъем для кнопки крепим в корпус:

Туда же крепим нашу плату:

Внутри довольно плотно:

Помните я писал о мысли про неперепутывание нагрузок… так вот я перепутал. OMRON G3MB-202P — отправился к праотцам, начав находится включенным независимо от управляющего сигнала… Во он:

Пришлось снимать стенку, потом плату и перепаивать релюху. Процесс сопровождался небольшим количеством нецензурных выражений. Причем плату до этого я уже покрыл защитным лаком в 2 слоя… Но не будем о грустном. Все получилось, прибор заработал.

Как известно, вращение вентилятора, особенно такого не маленького как в нашем случае, сопровождается вибрацией и нагрузкой на крепление, резьбовое соединение постепенно ослабевает и процесс усугубляется. Чтобы этого не происходило, я в своих поделках стараюсь пользоваться отечественным фиксатором резьбы Автомастергель от «Регион Спецтехно». Обзор этого замечательного геля я даже делал тут:

Данный фиксатор является анаэробным, то есть полимеризуется именно там где нужно — в плотной скрутке резьбы.

На дно корпуса прикрутил гламурные ножки:

Тестовая сварка, принесла немало положительных эмоций:

В качестве электродов нужно использовать медные пластины, у меня их не было, сплющил трубку от кондиционера — вполне нормально.

Варилось вот это:

Итоговый вид агрегата:

Вид сзади:

Гвозди сваривает вполне нормально:

Немного измерений. Параметры дачной электросети:

Потребление холостого хода:

При включенном вентиляторе:

Из-за инерционности прибора и сварки короткими импульсами скорее всего прибор не может определить максимальную мощность, вот столько он показал:

Токовые клещи у меня не умеют показывать пик, то что удалось зафиксировать кнопкой:

В реальности я видел цифру в 400 А.

Напряжение на контактах:

Теперь полезное применение. У одного человека (привет ему :) ) Шуруповерт перезимовал на даче и весной или даже осенью был затоплен паводком. Жалобы были на очень короткое время работы акумов 1-2 шурупа и все… Вот такая картина вскрытия:

Акумы чувствовали себя явно не в порядке, позже это подтвердилось тестами:

На замену были заказаны новые банки. И после окончания работ со сварочником, самое время было их заменить:

Оторвать руками полоски у меня не вышло. Платка была отмыта провода тоже заменены::

Аккумулятор начал новую жизнь:

Видео сварки аккумуляторов:

Результат всегда стабилен, оптимальное время 34 мс, количество импульсов 1, сдвиг 3 мс.

Спасибо всем, кто дочитал этот огромный обзор до конца, надеюсь кому-то данная информация окажется полезной. всем крепких соединений и добра!

П.С. Продолжение в этом обзоре

Готовое устройство тут.

| +431 |

23626

227

|

Самые обсуждаемые обзоры

| +55 |

4853

69

|

| +39 |

1618

35

|

Спасибо за подробную инструкцию, все очень подробно и понятно расписано.

Имеется китайская сварка SUNKKO 787A+ Гвозди она конечно врятли приварит. =)

Да и током не тряханёт, а вот никелевую ленту если держать в руках то пальцы могут прижариться к ленте в момент сварки нескольких точек.

В качестве небольшой доработки могу посоветовать на щупы добавить светодиоды.

Молодец!

Опыт пайки практически нулевой.

— акумы бояться перегрева, а он всеравно присутствует

— конкретно в этом шуруповерте зазоров нет между корпусом и акумами — вставлять спаяную сборку придется молотком — думаю этот акум не исключение

— сварка гораздо быстрее как ни крути

— если паять с кислотой — то ее нужно тщательно смыть (как впрочем и любой активированный флюс) иначе начнется интенсивная коррозия, а вот плюсовой контакт имеет дырочки и вытащить оттуда флюс уже невозможно… поэтому надо быть сверхаккуратным

а так да — паять можно если иных вариантов нет, сам паял не раз, теперь это не нужно и это радует

Напаивал на плюс капельку припоя, для лучшего контакта. С кислотой. Ничего не смывал (ну не знал я)

Уже два года в фонариках работают (((

Сложность с литием в том что + имеет отверстия куда может что то затечь и нужна аккуратность.

И канешна сварка быстрее, проще и дешевле в условиях производства.И тоньше, но не надёжнее-видел я как эта заводская сварка от времени или коррозии сама отваливается.Не говоря уже про вибрацию или изгибы корпуса батареи.Ни одна моя пайка на месте отвала заводской сварки не отвалилась.:)))

А паять надо ещё и уметь, чтобы не перегреть.

То что пишут что он якобы нейтральный и смывать НЕ обязательно, так то идиоты, руки мыть тоже не обязательно.

Спирт этиловый 63-74

Канифоль 20-25

Диэтиламин солянокислый 3-5

Триэтаноламин 1-2

А кислотой-«не умеешь не берись».

www.ngpedia.ru/id6851p1.html

Аккумы примагничевает держатель полоску положил и пошёл процесс)

или какая конструкция если самопал

Лежит транс ждет своего часа, заказываю недостающие детальки из обзора и тоже в ожидании.

Что-то мы потратим на кпд трансформатора, но все равно выше 4-5а в первичной цепи — не будет.

Так что bta24 справится и один.

Тут ещё надо учитывать пусковой ток и коэффициент запаса.

Так что BTA41 как-то надёжнее

Ради интереса, измерил омическое сопротивление первички первого попавшегося на глаза MOT с алюминиевыми обмотками — всего 2,5 Ом

Настоящий от ST Microelectronics стоит $1.705 если их брать мешок.

Кстати, оригинальный BTA41-800 стоит $4.025

Вот поэтому и приходится закладывать огромный запас при использовании комплектующих из Китая

А так судя по видео результат отличный — крепкое соединение и почти без искр и вспышек. Т.е. почти вся энергия идет в дело. Вот только не понял как гвозди варили. Электрода два, а соединение одно.

Была идея такая.

remont-aud.net/publ/stati/istochniki_pitanija/blok_upravlenija_apparata_tochechnoj_ehlektrosvarki_spottera/32-1-0-102

Только вот необходимость установки вентилятора под сомнением. Трансформатор работает доли секунды и нагреться просто не успевает.

Полную схему можно глянуть?

схема мало чем отличается от большинства других сварочников, есть детектор нуля — по нему нарисовал, пищалка, энкодер, омрон, и симистор — имеют типовое подключение, экран подключен по i2c

если последовательности большие — то он все же греется- правда пока я его разогревал только в тестовых целях

Симистор тоже не греется вообще, правда я маленький радиатор на него навесил, но потом в режиме работы понял что он не нужен.

Световая сигнализация светодиодом — бесполезна. Саврочный импульс длится милисекунды и мигания светодиодом не видно. Мелодия — вообще жесть. Сварите тысячу аккумуляторных сборок слушая каждый раз музычку — голова лопнет. Да и время она занимает.

А вот со сваркой несколькими имупульсами советую поэкспериментировать. Я варю двумя импульсами: первый прогревочный 10-20мс, второй сварочный 70мс для моей ленты. Первый импульс прогревает ленту и электроды плотнее прижимают ее к аккумулятору.

А радиоприёмники 20-70 годов?:)))

Вас тогда не было.

Не надо передёргивать.горел то сначала не корпус.А фуфловая советская илихтроника, где народу шол весь отстой, а приличное на военку.

Я в курсе что от пожаров советских цветных ТВ за 15 лет(до середины, конца 80) погибло более 20 000 человек.

В основном от ядовитого дыма пластмассы при возгонке, от пожара умножителей.

Или проложить асбестом, на крайняк текстолитом, у него температура восспламенения больше.

Иначе я просто не знаю, что может быть смешного в древесине.

Почему нельзя просто коммутировать релюхой трансформатор по-времени\педали?

Т.е. нажал — включилось реле, задержка и выкл.

Тут же какие-то свисто-перделки и даже экраны))) Ток не регулируется и не показывается.

это для остальных — не сверхлюдей

если установить больше импульс — то отгорит пополам, одиночными держит слабо

то есть нагрев- немного остыло, но не до конца — снова нагрев и тд

то есть доп возможность регулировки

Вопрос другого плана — зачем включение именно пике на синусоиды. В индуктивной нагрузке, ток запаздывает за напряжением…

P.S. Экран, энкодер, модуль ас-dc, твердотельное реле на вентилятор… В какую сумму это вылилось?

кратность 1/100 — но следует еще учесть сдвиг

Существует такая штука — называется аналоговая схемотехника. Она умеет рассчитывать времязадающие RC-цепочки. Которые в данном случае вполне заменяют всякие ардуинки.

подать 3 импульса с интервалом 34 мс и длительностью 34 мс легко замените?

а еще предупреждение выдать и прочее

Как-то так

Можно и на 1мс открыть, если включить на спаде — т.е. задержка 9мс длительность 1мс

Очевидно, период кратен 20мс, т.к. анализируется только одна полуволна

Но вот теперь распишите это все привязав к полупериодам сети. И при всем желании три импульса 34мс импульс, 34мс пауза между ними не получается.

Я конечно понимаю что сказано было в пылу спора, но ведь в процессе разработки граничные случаи должны были быть обдуманы и обсчитаны.

упд.

Упс, да… Но ведь так еще менее расчетно получается…

34 это 40 с учетом сдвига

То что анализируктся только одна полуволна влияет только на задержку срабатывания, так что 10 или 20мс здесь не принципиально.

Переход через ноль вопервых облегчает режим коммутации симистора, во вторых уменьшает помехи выдаваемые устройством (и если по первому всем пхрен кроме разработчика, то за второе можно получить по фейсу от недовольных соседей).

почитайте

это самое первое что приходит в голову — ставить мок с детекцией и все…

потом в процессе разбора оказывается все иначе

Так почему вы так не оставили?

при включении в нуле он полпериода в одну сторону намагничивается, двойной магнитный поток возникает

а на пике — четверть периода в одну и четверть периода в другую, соответсвенно если железа с двойным запасом, то можно и в нуле включать

но с запасом оно очень вряд-ли, из экономии

— это нормальный режим работы, в следующий полупериод он перемагничивается. Тут желательно такими пачками напряжение включать чтоб было парное количество полупериодов.

Вообще не понимаю, как получается добиться градаций времени у автора меньших, чем полупериод сетевого напряжения, если он включает обязательно в пике синусоиды, а симистор может перестать проводить только при прохождении через ноль.

разве не будет броска тока? это вот выключать надо при переходе

Индуктивную желательно включать на амплитуде синусоиды.

Если рассуждать ещё глубже — процесс включения транса на холостом ходу и под нагрузкой различаются.

вот так вот 35 лет прожил, а все равно столько не знаю

с детекцией — все сварки как под копирку

mysku.club/blog/aliexpress/43115.html

C лимитом в 22 евро в Беларуси нормальный осциллограф теперь покупать только через посредников — польшу или РФ

да и результат сварки стабилен и одинаков, пропусков и прожигов нет.

да и в первой — там промежутки разные судя по разным полуволнам начала

и нет начала всегда с одной полуволны…

в общем мне такое не было нужно и я сделал иначе — главное, что вас устраивает ваше решение, а меня мое — а читатели сами уж пусть решают как делать им

время полуволны входного тока = 10мс.

На али есть недорогие таймеры с индикацией 0-999 и без индикации с резистором конденсатором «RC» — более точный. Они разумеется вряд ли подойдут для сварки без серьезной доработки (есть отдельно твердотельные реле). Но для простых конструкций — отличное решение ИМХО.

Например для электрокоагулятора (в некоторых случаях полезное изделие, но о нем мало информации в рунете) — работает по принципу очень похожему на сварочный аппарат. И допилинг его реле времени, педалью и кнопкой пуска — повышает его точность и функциональность в разы.

Но для варки электродов (в т. ч. из благородных металлов) — точечная сварка вряд ли пригодится(ей действительно можно сваривать, но например не сделаешь шариковый электрод). ИМХО лучше решение — индукционный нагрев с али.

если бы хотел прям красивый корпус — наверно нарисовал в кореле и отдал на резку станком из МДФ и оргстекла, либо каркас из алюминиевых уголков а стенки из оргстекла, главное чтоб пользователя устроило — меня такой устраивает

про реле конечно можно — будет дороже и вовсе не так функционально — каждый выбирает свой путь

https://aliexpress.com/item/item/Promotion-New-Temperature-Control-Solid-State-Relay-SSR-40DA-40A-3-32V-DC-24-380V-AC/32623233749.html

Не уверен что это можно приспособить именно для сварочного аппарата.

https://aliexpress.com/item/item/1pc-12V-LED-Home-Automation-Delay-Timer-Control-Switch-Relay-Module-Digital-display/32666199799.html

нет гарантии что заработает и не сказать что дешево. Но если заработает(реле заменить на твердотельное), то будет достаточно универсальным решением ИМХО.

И я неверно написал, 0,005 сек минимум этом таймере.

— тогда не надо. Что кому надо. Думаю плюс такой контактной сварки как у автора — можно стабильно сваривать очень тонкие детали — для ювелирки например.

И где применяется варка электродов из благородных металлов?

(p.s. буква Т в сокращении ТМЛ означает «трубка»)

терминирование это завершение чего-либо (сопротивление для волновой линии например)

терминал — оконечное оборудование

ну и собственно терминатор — завершатель

тут даже вспомнился фильм «отроки во вселенной», там во второй части были роботы-вершители, которые выпилили всех людей на одной планете

вот не помню только год создания, похоже первый терминатор вышел позже

Но, автор…

Осциллограф, клемма…

Стыдно для профессионала. К тому же, эти ошибки укажет любая проверка орфографии.

Я уж не говорю про причастные и диепричастные обороты…

на самом деле написал примерно половину того, что хотел

Еще бы полную схему и прошивку…

Почему то, что я и все знакомые электрики (человек так 50) называют клеммами или наконечниками на кабель, тут называется словом «терминал»? Действительно интересно откуда такое название пошло.

дословный перевод, точнее отсутсиве перевода и тупя калька безграмотных продавцов

была бы это заглушка на 50ом для калибровки вч детектора, то обозвали бы терминатором т-50

Тоже давно валяется транс от свч печки и всё упирается в отсутствие свободного времени, чтобы сделать подобное, а вещь очень нужная в быту.

Симистор — это круто, но не отвалится ли он от платы с таким массивным радиатором? Надо бы радиатор к плате прикрепить…

ЗЫ: Я хотел просто механический выключатель сделать ;-)

Этому девайсу необходимо расплавить металл за минимальное время — не фиг сюсюкаться с процентами заполнения.

Без системы рычагов — перенос усилия на точку сварки просто невозможен. В данной конструкции об этом даже не задумывались. А ведь там требуется усилие под сотню кг/см.

И наверное главное, дешевле найти палёного немца, отремонтировать электронику и пользоваться на здоровье.

Хотелось сказать «купить», но современная точечная сварка вся сплошь высокочастотная, и ценник не столь приятный.

мои задачи это устройство решает — что еще нужно?

транс от микроволновки заведомо слаб и годится не для всех задач — но мне этого достаточно

может вам требуется ломики сваривать — тогда решение из обзора точно не для вас

Наконечники лучше брать луженые, как у Вас, (НМЛ-70), с нелужеными у меня не получилось припаять провод.

Вентилятор по моему не нужен, если такая туша нагреется, то он ее не охладит. И сильнее всего греется электрод, ему бы водяное охлаждение…

Электроды у Вас из 10-ки?

Я измерял ток во вторичке, замкнув наконечники наглухо болтом, выдержка секунд 10, ток около 1200А. В принципе 5-6 сек достаточно, ток больше не растет.

И делал без отслеживания фазы, есть детектор нуля в оптроне -все работает и на выдержках 0,01-0,03 сек повторяемость результатов отличная

Проволоку оцинковку 3-ку варил без проблем.

Вентилятор нормально охлаждает, аж рукам прохладно )

я обойдусь без такого измерения )

Не первую сварку делаю, все измеряю, ни одна не пострадала. Ток в первичке при кз вторички около 16А, старая провода 2,5 алл держит.

И я делал сохранение параметров (выдержка регулируется поворотом энкодера) при пропадании питания.

Кнопку проще купить от звонка, а не искать педаль.

а энкодер у меня, если видели, листает меню и меняет все 3 параметра

мне педаль удобнее для ноги :)

каждому свое

Ресурс памяти на запись берегу тем, что перед записью проверяю, изменилось ли значение, если да то пишу.

Мне например удобнее ручка на энкодер без риски, у энкодера ведь нет конечных положений.

Зачем параметр сдвиг, не понятно.

И получается что в дежурном режиме энкодер ничего не меняет, чтоб менять нужно нажать — зайти в установки?

ручка — только такая была под рукой — это временный вариант

параметр сдвиг — для того чтобы синхронизироваться с сетевым напряжением на заданном моменте — эксперимеенты со стабильностью и прочим

конечно не меняет — мне так удобнее — случайно изменить нельзя

может кому-то удобнее провод на ногу намотать и смыкать ноги для начала сварки (очень бюджетно) — я писал как удобно мне и может кому-то окажется удобнее так, возможность выбора — всегда хорошо

просто не у каждого есть дома гидравлические прес-клещи. Даже у нас в электрохозяйстве из 10 электриков 1 плохонькие ручные пресс клещи, обжимали просто молотком.

А газовые плиты есть у многих, я паял концевики на газ плите, можно догреть термофеном или горелкой.

ЗЫ: очень хотелось бы увидеть схему немца если это возможно

И никто не мешает использовать серебросодержащий припой, если вы такой любитель тёплого лампового звука.

Кроме того через 4-5 лет эта сраная (заводская, ручная ещё халтурнее) обжимка окисляется по всей площади контакта внутри и гадаешь ПОЧЕМУ это при токе всего 40 ампер(220в) клемма греется до 80-100градусов и плавится изоляция.

Ну пока это изябретение для тупых и ленивых -Обжимку не пропаяешь.И тогда она снова почему то холодная.:)))= Не смотря на «сопротивление» припоя.

Аха-ха-ха паять на таких токах не комильфо-хахахахаааа… после того как провода обжатые плавятся в водонагревателе, заводском… через несколько лет, от окисления… дорого паять в таких сечениях и объёмах для жадных капиталистов.

Ви же и так хаваете, обжимки.

Самое надёжное в электрике соединение-сварка, потом пайка одновременно со скруткой, потом просто пайка, и только потом всякие обжимки и одноразовые закусывающие хлтур-малтур соединения по бистрому.А всё потому что соединения голой медью без пайки рано или поздно окисляются.Нет там молекулярной сварки давлением.Не то давление.:))).Зато дёшего и на 3-5 лет хватит.А больше капиталистам ненать.

ДЛЯ ПОЛУЧЕНИЯ ПРИБЫЛИ.

Это быстро, дёшего, удобно и недолговечно.

не надо миня убиждать.

В авто даже медные трубки заменили дешёвым и лёгким алюминиевым фуфлом.Нормальные бамперы на пластиковые и бумажные одноразовые.:))) Идиоты.Зато профит и гешефт.

«Если клемма греется — значит есть переходное сопротивление (и чаще оно как раз в месте контакта) либо она неправильно выбрана по току.»

ИМЕННО!

и если это заводская клемма то она выбрана ПРАИЛЬНО!

Снимаем, чистим, проверяем плоскость, затяжку динамометром-усё равно греится!

ДУМАЕМ, думаем...-значит сопротивление ВНУТРИ обжимки.Потому что ОКИСЛЕНИЕ.Потому что для сварки давлением при обжиме нужны сверх давления ТЕКУЧЕСТИ меди.А там таких и близко НЕТ!

В идельном состоянии-ха-ха… Вы её температуру в работе измеряли? А переходное сопротивление новой и вашей бу?

Там даже разница в 0,1ом будет иметь значение.Чем измерять будем? Тогда и поговорим.И да там у вас 220 вольт на генераторе нет?

Ах да не забываем ещё условия работы и обдува на улице и в коробке в помещении. У меня 30-40 ампер на 220в да на 0,1ом как раз и дадут нагрев проводов в 4 квадрата с клеммой на вашей фуфловой обжимке (сделанной не вручную а заводским станком) до 100 градусов.а в условиях туалета и пластикового корпуса накопление тепла и оплавление проводов с последующим замыканием и сработкой УЗО.

Думаем, голова она не токмо в неё кушать.

Какое усилие обжима(давление на провода) медной гильзы (из мягкой отожёной меди) с толщиной стенок в 0,5мм через год?

Ответ: НИКАКОЕ.

Почему провода не вытаскиваются?-за счёт сил трения.

Нет, если бы там была пружинистая бронза или закалённая сталь...:))) Но её нет.

Почему это не критично на авто генераторе?

1.низкое напряжение.

2.постоянный обдув и охлаждение уличным воздухом.

3.более термостойкие провода, нагрев до 100гр не критичен.

4.фантастическое предположение-провода в гильзе постоянно двигаются от вибрации и теплового расширения и «самоочищаются».:))) Только по этому не отгорают.Стёб.

Работая на военке НИ разу не видел такой фуйни на силовых блоках, как обжимка.

Везде пайка и сварка.Испытания проводили на вибростенде в барокамере -солёный туман и температура от -30 до +60.Ничего никогда не отваливалось.Проектировать надо уметь а не ширпотреб в автомобилях для массовых нищебродов с деньгами делать.

Медные припои для высокотемпературной твёрдой пайки от 3% до 50% и выше серебра.Разные есть, родиевые, палладиевые итд.итп.-гугль знает.

Дело в том что многожильный провод состоит из множества КРУГЛЫХ проводников.А контактируют они друг с другом при обжиме по тонкой боковой линии.Ха-ха-ха. Площадь контакта далеко не 70% поверхности.

А вот пайка даёт 100% площадь контакта.

Если бы обжим, теоретически, был идеален, то после разборки такого соединения эти проводочки имели бы ШЕСТИГРАННОЕ сечение.

А они остаются КРУГЛЫЕ! А в зазоры то годами поступал кислород и окислял медь, а соединение то не констант, тепловое сжатие и расширение его постоянно двигает в гильзе.

Это то и смешно! А верующие-веруют в капитализьмь!

Шо оне не ради прибыли работают а ради них всё улучшають и улучшають…

На самом деле 3% серебра в оловянно-свинцовом припое служат не росту проводимости а сосем другим целям.

Снижается окисление припоя, он дольше остаётся блестящим.

Повышается текучесть припоя и смачиваемость им поверхности при пайке-это главное.

А улучшение проводимости заметно наверное от 30% и выше.

Вот тут хорошая компания собралась по сабжу, душевная…

audiogarret.com.ua/viewtopic.php?f=15&t=2104

Но некоторые явно тонко троллят.

Я, как владелец гидравлической обжимки, могу сказать, что соединение получается не просто монолитным, а еще и непроницаемым для газов.

Вот статья про опрессовку с ресурса произодителя: kvt.su/technical-support/articles/instrument/matrix-for-crimping-lugs/

Схему какого немца?

(у меня с 4n25 работает, тоже 5В максимальное обратное)

думаю пересылка будет дорогой — он тяжелый

если плату прошитую выслать, а корпус и транс вы уже сами — тут даж на фотках все видно

медная полоса 4х7 28мм2

гнем по шаблону сердечника

и так 7 раз

изолируем стеклоткань термоскотч

собираем пакет 3+2+2 в параллель

клеим, можно сваркой

выгибаем, загибаем.

это мой 2й вариант на 190мм2, первый около 130мм2

управление от реле времени + твердотельное реле, импульсы от 0.01сек, но нет серии что для таких мощностей было бы плюсом, на пакете 1.5х1.5.

реле DH48S электронное на 220в, механика чисто для оперативности управления, БП для твердотельного реле

Общее сечение вторички получилось 2*190=380мм2, при этом первичка всего-то 260*0,5=130мм2

Есть старая автомобильная АКБ. Автомобильные реле, типа www.chipdip.ru/product/tr94-24vdc-sc-c/ стоят недорого, есть варианты и на 80, и на 100А.

Время срабатывания — 15мс, отпускания — такое же. Я понимаю, что релюшке от работы в режиме КЗ будет плохо и она быстро укатается, но! Если я буду управлять длиной импульса с Ардуины, в цепь поставлю ленточный предохранитель

то на пару-то десятков сваренных точек мне этой конструкции должно хватить?

На этом вот видео товарищ лихо приваривает никель, правда, у него неслабое соленоидное реле неизвестного номинала, не автомобильное:

А тут он его экзаменует на осциллографе и видно, что реле успевает сработать (хоть и с дребезгом) за 20мс:

там токи больше 1000А обычно.

Или твердотельное реле или несколько полевиков, лучше N-канальных.

Меня подкупает идея воспользоваться реле стартера — оно рассчитано на 100А в течение 30 сек, так что риск пригорания должен быть невелик. При цене вопроса в двести рублей можно поставить эксперимент

https://aliexpress.com/item/item/2016-12-Quad/32681191278.html

Мысли о том, что можно продать старый не в утиль, а мне — у них даже не возникло…

Солдатик выбросил мешок пустых пластиковых бутылок из под пива.

Тут же из кустов появился БОМЖ и начал хрустеть бутылками(уминать их ногами)-через 3 минуты мешок пластиковых бутылок исчез вместе с бомжом в неизвестном направлении-растворился в воздухе.Я остался сидеть с открытым ртом.А вы говорите металл, медь… люминий.

причем время было около полуночи, откуда он взялся вообще не представляю)

но тем не менее у подъезда встречал именно микроволновку) но я сварку передумал делать — не знаю где задёшево элементы брать, выходит дешевле или так же купить сборку))

Обычно алюминий под красным лаком, как медь по виду, а тут реально медь.

Скоро из железа начнут делать…

Вроде бы трансы от МВ не такие уж большие. По-моему от ламповых теликов ТС-270 больше были, но там всего 270 Вт. Откуда ж тут 700?

700Вт — это кратковременная работа при обдуве вентилятором. Железо ТС-270 в таком режиме вытянет не меньше 700, но сетевую обмотку придётся перематывать

Руссифицировать не планируете?

я бы щас выложил — но там неприбрано вовсе и например термистор еще не настроил…

очень быстро все написал — без всяких оптимизаций

меня тут в одном из обзоров обвинили что схема не красивая и не по госту — я перестал их рисовать… художествами долго заниматься

Для редкого домашнего использования -самое оно… :-) Имхо.

А вообще, принципиально-конструктивно имеет смысл?

Скажем так, насколько надежна схемотехника с точки зрения длительного использования? Не получится так, что эти транзисторы надо будет менять после каждой сварки?

Этот не пойдёт — он не сможет дать достаточный ток >1000А

это ведь самая нужная деталь в девайсе!

с меня +

удивил синий бош

шуруповерт был почищен и работает

Для контактной сварки не используют такие высокие напряжения

lygte-info.dk/review/Power%20Mains%20to%205V%200.6A%20Hi-Link%20HLK-PM01%20UK.html

Я посомневался и взял на пробу их

Аж повторить захотелось, хоть она мне и не нужна :)

Еще отдельно продаются «щупы» HB-70B и HB-71A. Они на небольшой ток и дороговаты. Но с ними аппарат будет выглядеть не так колхозно :)

спасибо… я пешком постою

оправдывает стоимость самой машинки

у меня вторичка 70 квадратов, я сделал переходники по пол метра из 35 провода, так как 70 жесткая очень.

выдержка с переходниками по 0,1-0,08 сек для пластины 0,1мм, если электроды сразу на 70-ке то выдержки 0,03-0,05 при том же результате. При этом 0,1 перегревает аккум и варит плохо.

При сварке провода выгибались :) Если слабо прижимаешь электрод — прожигал дыры в металле.

Обмотку медным проводом с мизинчик наматывал, к электродам шёл кабель от сварки, после нескольких точек надо было ждать,

пока остынет трансформатор. Д232 диоды нормально держали ток с небольшим охлаждением.

Вопрос только в рассылке потом по странам СНГ.

1. Однозначно выключение в нуле, реализуется автоматически использованием симистора или жестко ардуиной?

2. Включение в нуле хорошо для симистора, но плохо для трансформатора?

3. И наоборот в максимуме плохо семистору, но хорошо трансформатору?

4. Если включение и выключение в «0», то кратно 10 мс, или все же нужно парное число полупериодов, и тогда кратно 20 мс.

5. Все же существует ли остаточное намагничивание сердечника в одиночных редких импульсах,

или только при использовании пачки не парных импульсов?

6. Если реализовать жестко длительность импульса и выключаться в нуле, то нужно автоматически рассчитывать просто начало включения,

которое не будет в нуле?

2-3 семистору все равно, для трансформатора лучше в пике

4 — если включение в нуле — то будет кратно 10 — так как симистор выключится при переходе через 0

5 — огранизовать намагничивание впринципе можно если включать на полпериода всего одной полярности пачкой, но зачем?

6 — да регулируется время включения относительно нуля или пика — это не так важно

Подождём…

Что-то вроде этого:

www.instructables.com/id/DIY-Arduino-Battery-Spot-Welder/

Подойдёт ли эта атмега ATMEGA328P-AU 1417 вместо вашего выбора AU 1511 и в чём разница между этими атмегами?

Ваше реле OMRON G3MB-202P управляется 12-ю вольтами, имеет ли смысл переделать схему\плату для работы с 5-и вольтовым реле OMRON G3MB-202P?

Или может есть смысл вообще избавиться от реле поставив на постоянной основе работать какой-нибудь компьютерный кулер на 12 вольт тем самым упростив и удешевив изделие?

Так же вопрос с БП на 5 вольт. У меня (да и у многих) есть старые зарядники как раз на 5 вольт и ампер так на 0,5-0,7 — хотелось бы использовать их — что они зря валяются?

Ещё небольшой список деталек в меньших количествах по более дешёвым ценам, если можно проверьте правильность выбора:

Педаль

BTA41-800B

MOC3021

ATMEGA328P-AU

G3MB-202P 5V

G3MB-202P 12V

конечно можно прицепить старую зарядку. Если ставить кулер от компа на 12 вольт — то нужен еще блок питания для него

Придётся что-то думать, а то кулера на 220 нет у меня =(

Если импульс сварки достаточно короткий, использовать батарею конденсаторов, заряжающихся от более компактного маломощного источника питания — и пусть они заряжаются 3-4 секунды всеравно варить быстрее и не надо — не конвеер же.

время хоть и короткое — но ток большой

Для этого достаточно энергии конденсатора емкостью 2Ф при напряжении 2.5В, на один импульс… ионисторам тут самое место. На сотню-другую фарад, или и того больше. Заряжать током 20А за 5 секунд… полный разряд током 100А за 20-30 импульсов…

Впрочем, сделайте напишите обзор и посмотрим — будет интересно

в видео на ютубах матают кгхл35.

187Р ЗА 5 ШТУК.

1. Обязательно симисторы на 800 В ставить или на 600 достаточно?

2. Контроллер в ДИП корпусе пойдет с той же программой такой? Паять QFP32 тоскливо, все равно плату буду под себя делать

Подойдёт

И еще не ясно: на схеме автора пин 20 AREF никуда не подключен. По идее, это опорное напряжение для АЦП, как в этом случае происходит синхронизация?

Опорное напряжение можно программно подключать внутри контроллера

Открываем выложенную прошивку «welding__dot.ino» и читаем:

const byte thermistorPin = A1; // thermistor

Читаем далее

int RawADC = analogRead(thermistorPin);

и

Resistance=((10240000/RawADC) — 100000)

Я не силен в программировании, но по-моему здесь определяется с какой ноги берется аналоговое значение (на печатке к этой ноге термистор подключен). А дальше это значение берется для расчета температуры.

А во фрагменте кода в обзоре все нормально Resistance=((102400000/RawADC) — 100000);

И все же подтвердите или опровергните — выложенная прошивка считает температуру или нет. Хотелось бы задействовать весь функционал.

currentTemp = log(Resistance);

currentTemp = 1 / (0.001129148 + (0.000234125 * currentTemp) + (0.0000000876741 * currentTemp * currentTemp * currentTemp));

// convert Kelvin to Celsius

currentTemp = currentTemp — 273.15;

другое дело, что этот расчет в данной прошивке далее не используется, а если бы использовался, то давал неверный результат. Но ничего, это дело поправимое. Теперь я разобрался в чем дело.

Не осилил пока все комментарии, может там есть ответы…

Непонятна схема детектора нуля. Зачем шунтировать оптрон через VD2 если VD1 и так уже не пропустит обратный полупериод? И если VD2 действительно нужен, почему быстрый — там же писят Гц всего? В чем сакральный смысл? =)

По алгоритму. Я бы включал/включал силу именно в нуле, иначе ведь МОТ насилуется, он же и так на пределе работает. Для такого споттера не принципиальны тайминги меньше 10мс (это мое мнение, хотя сам думаю над преодолением этого ограничения, но скорее всего это уже без МОТа).

Я так понял смещением вы стараетесь попасть в пик амплитуды? Я бы лучше сделал аппаратную реализацию на RC-цепочке, а драгоценные ресурсы МК еще на какую-нить плюшку распределил )

А задержка у вас между импульсами фиксированная?

Зачем такая «большая» Атмега, или просто так сложилось? Я себе сделал на Меге-8, весь алгоритм как раз уложился в доступный объем памяти. Реализовано управление выдержкой импульса, задержкой между импульсами и количеством импульсов в серии.

А так все классно, маст хэв! =)

А вот реализацию все-таки сделал бы аппаратную. Надо будет попробовать.

Я прочел все комментарии на всех трех сериях. Про оптрон и диоды вопросы сняты.

А вот про момент включения я четкого ответа так и не нашел. Не могли бы вы, пусть кратко, прояснить суть или дать ссылку на материалы, подтверждающие ваше утверждение на счет предпочтительного включения в момент пика?

Спасибо заранее!

Я честно искал в сети ответ на этот вопрос (и до сих пор ищу!), но, к сожалению, консенсуса нигде не нашел! Видимо все-таки процессы в трансформаторах, это очень непростая штука, и с наскока ее не постичь! )))

Имхо если увеличить номиналы деталей раз так в 7-10 и сделать всё хорошими проводами, и сделать тележку для перевозки то можно будет и кузова машин делать :) и другие ремонтные работы по машине делать.

Не было таких мыслей кстати?

А корпус наверно нелёгкий получился :)

Кстати, у китайцев, вроде бы нашел подобную платку для сварки, но не разобрался, что там регулируется крутилками. https://aliexpress.com/item/item/32871494084.html