Изготовление самодельного корпуса к ЛБП

Для многих самодельщиков сделать корпус для самоделки это проблема. Мне нужно было сделать корпус для ЛБП. Он должен был заряжать батареи электротранспорта до 80 вольт и просто выдавать необходимое ток и напряжение.Для сборки я использовал самодельную точечную сварку и прочий инструмент — дремель или болгарка, шуруповёрт и т. д.

Электроника блока состоит из двух модулей — регулируемая понижайка на 80В 5А RD DPS8005

И импульсный блок питания на 80В.

Форма блока питания меня устраивала, я хотел закрыть клеммы блока питания, продлить его корпус и в удлиненную часть установить понижайку.

У меня нет возможности ровно загнуть под прямым углом тонкий металл, по этому я использовал крышку от старого DVD проигрывателя. Разметил на ней необходимые детали и вырезал их дремелем.

Получилось 4 детали — 1,2 две боковины, 3 перед-верх и 4 низ. В передней части вырезаю отверстие под установку RD DPS8005 и сверлю отверстия для установки гнезд бананов.

Получилось 4 детали — 1,2 две боковины, 3 перед-верх и 4 низ. В передней части вырезаю отверстие под установку RD DPS8005 и сверлю отверстия для установки гнезд бананов.

Отверстия лучше сверлить на расстоянии 18мм, такое же расстояние между гнездами в мультиметре — при этом в гнезда можно будет вставлять евровилку

Отверстия лучше сверлить на расстоянии 18мм, такое же расстояние между гнездами в мультиметре — при этом в гнезда можно будет вставлять евровилку

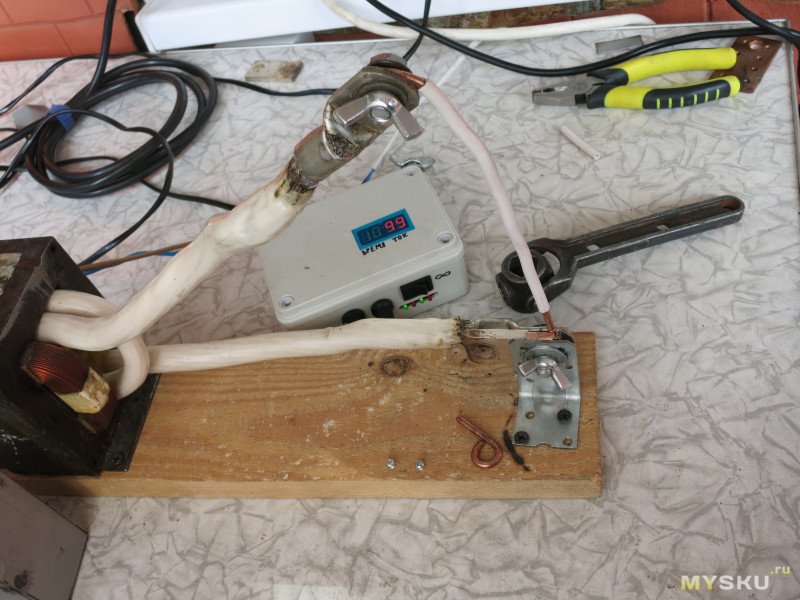

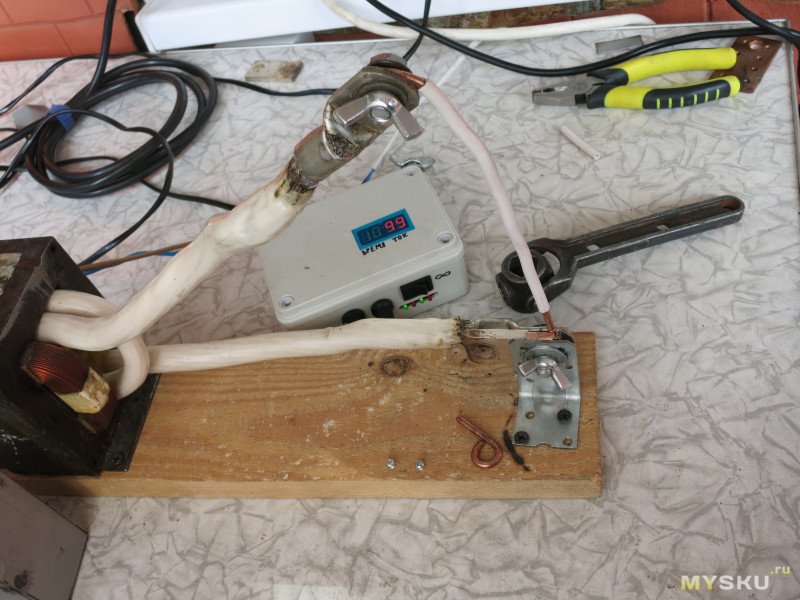

Для соединения деталей буду использовать контактную сварку. Трансформатор на 1100 ватт и в нем 2 витка провода сечением 95мм. Чтоб контактная сварка «контачила» нужно зачистить те места детали, которые будут вариться, от краски. Зачищаю с внешней и внутренней стороны.

Для соединения деталей буду использовать контактную сварку. Трансформатор на 1100 ватт и в нем 2 витка провода сечением 95мм. Чтоб контактная сварка «контачила» нужно зачистить те места детали, которые будут вариться, от краски. Зачищаю с внешней и внутренней стороны.

Для сварки плоских деталей изготовил электроды, плоский нижний и острый верхний. Низ это кусок медной шины, верх это однопроволочный провод сечением вроде 10мм.

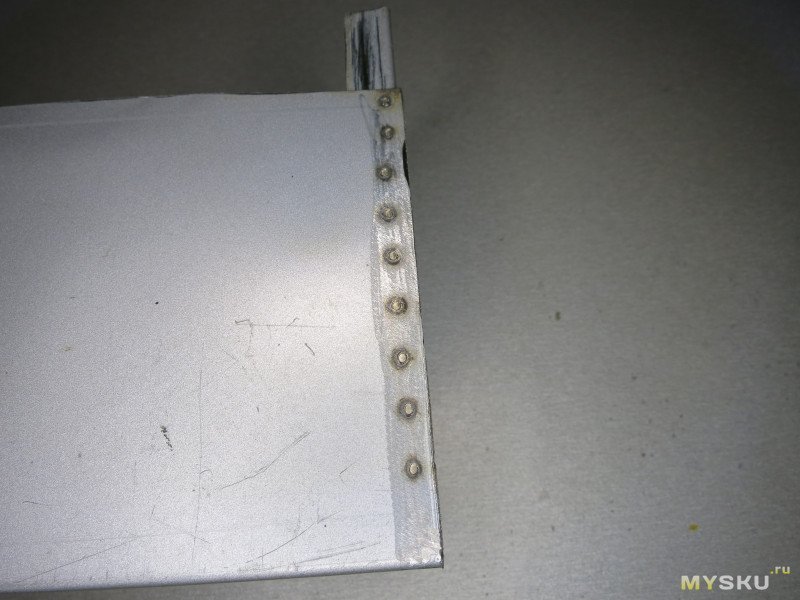

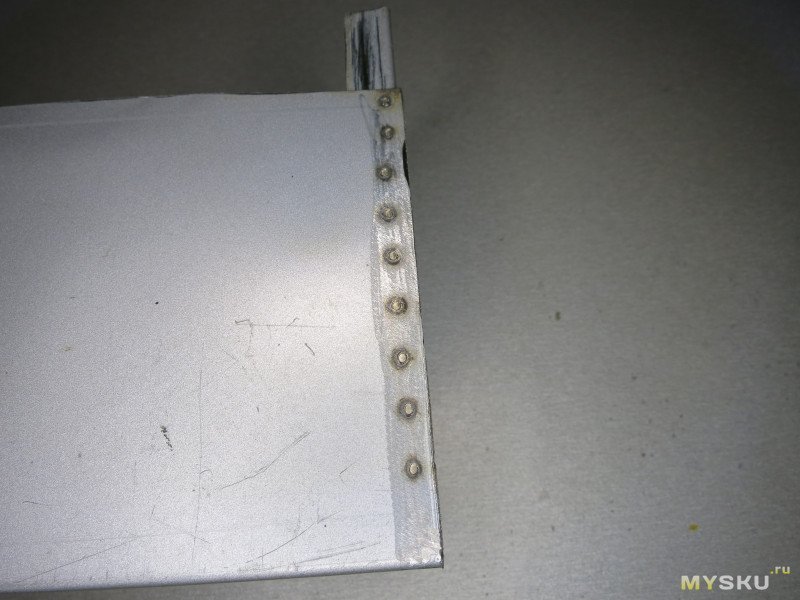

Приварил боковые пластины к верху-переду.

Приварил боковые пластины к верху-переду.

Точки сварки выглядят не очень эстетично, но держит хорошо. Толщина металла 0.8мм, пришлось поднять выдержку до 0,2сек.

Точки сварки выглядят не очень эстетично, но держит хорошо. Толщина металла 0.8мм, пришлось поднять выдержку до 0,2сек.

На нижней части только один загиб, который будет вариться к передней части, и по этому чтоб приварить низ к боковым частям привариваю уши. Лучше сначала загнуть металл, а потом варить. Ну и не забыть зачистить краску.

На нижней части только один загиб, который будет вариться к передней части, и по этому чтоб приварить низ к боковым частям привариваю уши. Лучше сначала загнуть металл, а потом варить. Ну и не забыть зачистить краску.

Для того чтоб достать до металла внутри коробки пришлось сделать длинный электрод.

Для того чтоб достать до металла внутри коробки пришлось сделать длинный электрод.

Нижняя часть приварена к передней и к боковым частям.

Нижняя часть приварена к передней и к боковым частям.

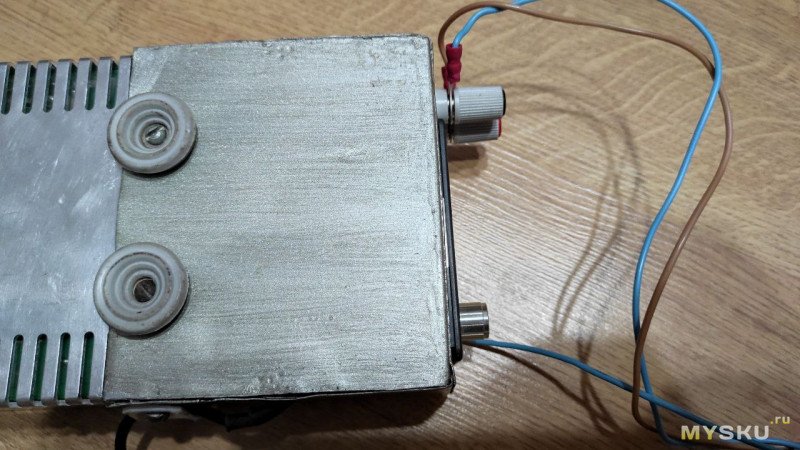

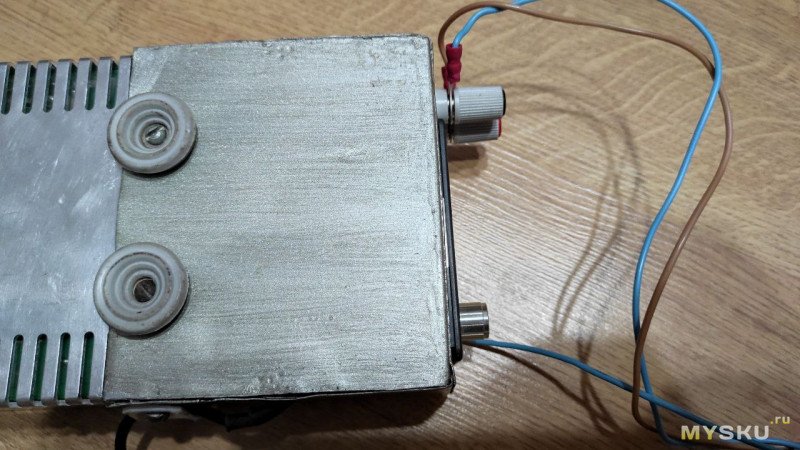

Вид сверху, корпус собран, просверлены отверстия для крепления на блоке питания.

Вид сверху, корпус собран, просверлены отверстия для крепления на блоке питания.

В импульсном блоке питания есть отверстия с резьбами, я сверлил отверстия в моем корпусе чтоб крепить корпус в них.

Зачищаю все это непотребство и крашу в цвет, похожий на цвет алюминия блока питания.

Зачищаю все это непотребство и крашу в цвет, похожий на цвет алюминия блока питания.

Расключаю провода на блок питания и клеммник.

Вставляю понижайку в корпус и подключаю к разъему.

Вставляю понижайку в корпус и подключаю к разъему.

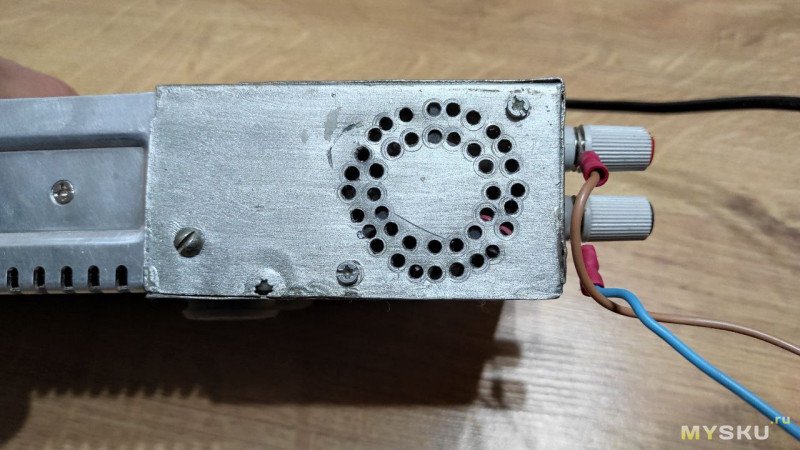

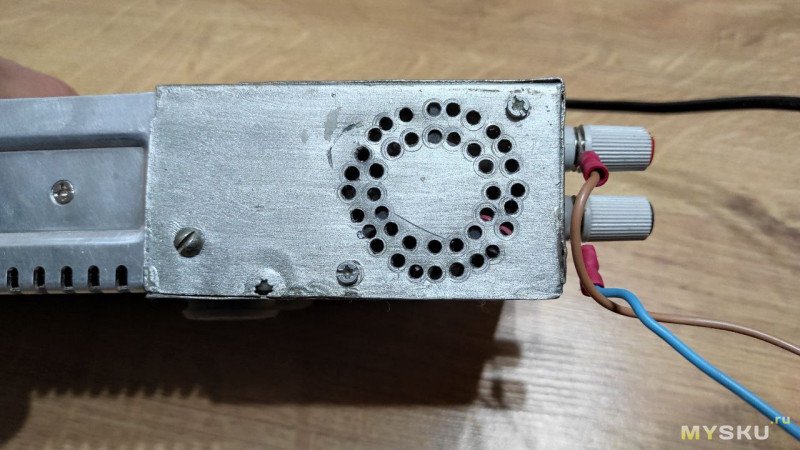

В процессе эксплуатации выяснилось что на токах больше 3А повышайка в закрытом корпусе перегревается и вырубается по перегреву. По этому изготовил трафарет и просверлил в боковой стенке отверстия, поставил вентилятор на 24В с мелкой понижайкой 80->24В. Перегреваться перестала.

В процессе эксплуатации выяснилось что на токах больше 3А повышайка в закрытом корпусе перегревается и вырубается по перегреву. По этому изготовил трафарет и просверлил в боковой стенке отверстия, поставил вентилятор на 24В с мелкой понижайкой 80->24В. Перегреваться перестала.

На этом фото два винта крепления вентилятора и один винт крепления корпуса к блоку питания.

На этом фото два винта крепления вентилятора и один винт крепления корпуса к блоку питания.

Нижние винты крепления, они же крепят ножки из гермовводов в распредкоробки.

Нижние винты крепления, они же крепят ножки из гермовводов в распредкоробки.

В процессе эксплуатации заменил гнезда на качественные. Продавились наклейки на кнопках понижайки, но я доволен этим ЛБП. Я брал понижайку с BT, и она работает с телефоном даже через металлический корпус.

В процессе эксплуатации заменил гнезда на качественные. Продавились наклейки на кнопках понижайки, но я доволен этим ЛБП. Я брал понижайку с BT, и она работает с телефоном даже через металлический корпус.

.

.

Похожим образом можно сделать цельный корпус или удлинить любой импульсный блок питания.

Видеоверсия сборки

Электроника блока состоит из двух модулей — регулируемая понижайка на 80В 5А RD DPS8005

И импульсный блок питания на 80В.

Форма блока питания меня устраивала, я хотел закрыть клеммы блока питания, продлить его корпус и в удлиненную часть установить понижайку.

У меня нет возможности ровно загнуть под прямым углом тонкий металл, по этому я использовал крышку от старого DVD проигрывателя. Разметил на ней необходимые детали и вырезал их дремелем.

Получилось 4 детали — 1,2 две боковины, 3 перед-верх и 4 низ. В передней части вырезаю отверстие под установку RD DPS8005 и сверлю отверстия для установки гнезд бананов.

Получилось 4 детали — 1,2 две боковины, 3 перед-верх и 4 низ. В передней части вырезаю отверстие под установку RD DPS8005 и сверлю отверстия для установки гнезд бананов. Отверстия лучше сверлить на расстоянии 18мм, такое же расстояние между гнездами в мультиметре — при этом в гнезда можно будет вставлять евровилку

Отверстия лучше сверлить на расстоянии 18мм, такое же расстояние между гнездами в мультиметре — при этом в гнезда можно будет вставлять евровилку Для соединения деталей буду использовать контактную сварку. Трансформатор на 1100 ватт и в нем 2 витка провода сечением 95мм. Чтоб контактная сварка «контачила» нужно зачистить те места детали, которые будут вариться, от краски. Зачищаю с внешней и внутренней стороны.

Для соединения деталей буду использовать контактную сварку. Трансформатор на 1100 ватт и в нем 2 витка провода сечением 95мм. Чтоб контактная сварка «контачила» нужно зачистить те места детали, которые будут вариться, от краски. Зачищаю с внешней и внутренней стороны. |  |

Для сварки плоских деталей изготовил электроды, плоский нижний и острый верхний. Низ это кусок медной шины, верх это однопроволочный провод сечением вроде 10мм.

Приварил боковые пластины к верху-переду.

Приварил боковые пластины к верху-переду. Точки сварки выглядят не очень эстетично, но держит хорошо. Толщина металла 0.8мм, пришлось поднять выдержку до 0,2сек.

Точки сварки выглядят не очень эстетично, но держит хорошо. Толщина металла 0.8мм, пришлось поднять выдержку до 0,2сек. На нижней части только один загиб, который будет вариться к передней части, и по этому чтоб приварить низ к боковым частям привариваю уши. Лучше сначала загнуть металл, а потом варить. Ну и не забыть зачистить краску.

На нижней части только один загиб, который будет вариться к передней части, и по этому чтоб приварить низ к боковым частям привариваю уши. Лучше сначала загнуть металл, а потом варить. Ну и не забыть зачистить краску.

Для того чтоб достать до металла внутри коробки пришлось сделать длинный электрод.

Для того чтоб достать до металла внутри коробки пришлось сделать длинный электрод.

Нижняя часть приварена к передней и к боковым частям.

Нижняя часть приварена к передней и к боковым частям. Вид сверху, корпус собран, просверлены отверстия для крепления на блоке питания.

Вид сверху, корпус собран, просверлены отверстия для крепления на блоке питания. В импульсном блоке питания есть отверстия с резьбами, я сверлил отверстия в моем корпусе чтоб крепить корпус в них.

Зачищаю все это непотребство и крашу в цвет, похожий на цвет алюминия блока питания.

Зачищаю все это непотребство и крашу в цвет, похожий на цвет алюминия блока питания.Расключаю провода на блок питания и клеммник.

Вставляю понижайку в корпус и подключаю к разъему.

Вставляю понижайку в корпус и подключаю к разъему. В процессе эксплуатации выяснилось что на токах больше 3А повышайка в закрытом корпусе перегревается и вырубается по перегреву. По этому изготовил трафарет и просверлил в боковой стенке отверстия, поставил вентилятор на 24В с мелкой понижайкой 80->24В. Перегреваться перестала.

В процессе эксплуатации выяснилось что на токах больше 3А повышайка в закрытом корпусе перегревается и вырубается по перегреву. По этому изготовил трафарет и просверлил в боковой стенке отверстия, поставил вентилятор на 24В с мелкой понижайкой 80->24В. Перегреваться перестала.  На этом фото два винта крепления вентилятора и один винт крепления корпуса к блоку питания.

На этом фото два винта крепления вентилятора и один винт крепления корпуса к блоку питания. Нижние винты крепления, они же крепят ножки из гермовводов в распредкоробки.

Нижние винты крепления, они же крепят ножки из гермовводов в распредкоробки. В процессе эксплуатации заменил гнезда на качественные. Продавились наклейки на кнопках понижайки, но я доволен этим ЛБП. Я брал понижайку с BT, и она работает с телефоном даже через металлический корпус.

В процессе эксплуатации заменил гнезда на качественные. Продавились наклейки на кнопках понижайки, но я доволен этим ЛБП. Я брал понижайку с BT, и она работает с телефоном даже через металлический корпус. .

. Похожим образом можно сделать цельный корпус или удлинить любой импульсный блок питания.

Видеоверсия сборки

Самые обсуждаемые обзоры

| +228 |

3830

139

|

| +23 |

1036

43

|

Сам DVD был здоровый и не было желания использовать готовый.

Типа такого

менянеговелосипеда3D принтера не было...))Порой нужен именно металлический корпус.

У меня есть и 3D принтер, и точечная сварка, вот только у меня тоже

Или взять кусок от старого компа. Или еще от чего-то, у некоторых много корпусов от старой техники.

Металлические короба и профили и другие железяки.

Но есть нюансы. Стальные пластины должны быть достаточно толстые 2.5-3-4 мм, с четкими ровными гранями, возможно с заточкой с одной стороны градусов так на 45, ну и конечно с ровной, лучше полированной поверхностью.

Основные пластины у меня — БУ ножи от странка Могилевлифтмаш ИЭ-6009А4.2-02, размером

280х25х3 мм, но их много похожих, бывают и куда больше длины, видел 610х40х3.

Кроме того имеется набор металиических пластин короче, разных размеров. Когда вовнутрь загибаешь — нужно что-то короткое прикладывать.

Ножи:

Для личного рукоделия — достаточно. Гну чаще сталь из подоконников 0.4-0.5 мм, иногда медь-латунь, оцинковка 0.8-1мм — не проблема.

Как-то гнул 2мм сталь из заказанной на заводе лазерной выкройки.

а я скетчап предпочитаю.

Но это был пример, что гнуть дома можно даже очень «извращенные» вещи и не только из жести.

Хотя, считаю, что гладко ровно и красиво согнуть коробку для корпуса из того же подоконника 0.45мм — все же сложнее, нужен практическиё опыт и «набитая рука».

Способ колхозный, но рабочий.

Берёте старую ненужную книгу — нужна только толстая обложка. Размачиваете в горячей воде (или паром). Размечаете и сгибаете как вам нужно. Потом можно закрепить винтами, но там достаточно нормального двухстороннего скотча (проверено). Речь про крепление этой надставки к БП.

Для красоты можете сверху наклеить любую поверхность — хоть обои под дерево.

Показал ему как пример, что при желании, можно всё сделать быстро и из доступных материалов. Он этим паяльником пользуется до сих пор.

Надставку к БП делал как в этом обзоре. Дело было несколько лет назад.

Не страшно сделано, функционально, работает и хорошо.

По мне верхняя стойка для припоя какая-то хрень, которая будет падать, если потянуть верхний припой. Но вам нравится — и это главное.

Да, это для личного пользования, мне был нужен небольшой мощный плоский блок питания, чтоб можно было что-то ставить на него — я сделал именно такой, какой мне нужно. Да, я поделился тем, как можно сделать. Мнение остальных я увидел и отметил много интересных идей.

Зачем мне такой ящик на столе?

Обычно они больше

Казалось бы, возьми венткороб в который идеально влезают такие блоки и за полчаса сооруди приличный корпус, без точечной сварки и смс, ну хорошо, возьми металлический венткороб… но мы не ищем легких путей. :)

ну а чтобы говорить об эстетике на fdm нужна такая пост-обработка, что проклянешь все на свете когда за нее возьмешся…

я к сожалению не дизайнер, поэтому полосатые плоскости и ворс от шкурки меня как то не возбуждают, а скорее наоборот…

Работают. И это важнее внешнего вида.

Делал мини версию антилбп

Модуль нормальный, но я бы наверное уже более новые модели этой фирмы взял.

Использовать конечно можно, но выносить на обозрение — ИМХО странная затея…

Большая часть товаров озон не шлет в Беларусь, выбор сильно ограничен.

А мой комментарий ни есть осуждение данного художника, а совсем наоборот… любое устройство, которое я собираю (создаю, творю) должно работать и выглядеть не хуже, чем заводское, вот например: заходит ко мне человек и спрашивает: «А где ты это купил?» — и всё, этим всё сказано, значит всё сделано как надо.

Ссори, если кого обидел, но критика должна быть в любом случае, а иначе не стоит, — да и смысла тогда нет выставлять свои работы на показ. Без критики мастерства не достигнуть.

За старания конечно плюс, но столько времени потрачено зазря. Всё то же самое можно было смоделировать в каде и напечатать за несколько часов. Получилось бы в разы красивее. А в случае появления желания что-то переделать, всё это без проблем перемоделируется и перепечатывается.

За неимением сварки сам бы подобное собрал на вытяжных клепках.

Да и гнуть бы металл не стал а собрал бы на копеечных уголковых профилях из ближайшего строймага… Как минимум тоже самое по прочности но +100 к эстетике и «сексуальности» © andreas1-80.

Насчет резки и сжатия, хочется сказать про плохого танцора… но не буду. Берется два куска прямоугольной трубы и ими зажимается место склейки… но лучше научится резать без волн.

например, в том же союзе был электроинструмент с металлическим корпусом (дрели и прочее), так вот с ним предполагалось работать в специальных резиновых изолирующих перчатках. и только в них!

Ps: кто не узнал — это корпус от дохлого ИБП.

пс под каждым третьим офисным столом)

кроме того из-за групповой стабилизации, там могут наблюдаться интересные эффекты, особенно при нагрузке отдельных маломощных линий и их смешении.

практичность всех нарисованных возможных комбинаций под вопросом (особенно без указания максимальной мощности).

+12 тянет автоприкуриватель (самодельный инфракрасный паяльник) даже не нагреваясь. Для дома хватает.

Специально полку искал, под свои хотелки. Брал на озоне. Там где брал уже закончились, но есть у других. ссылка

Удалось выпросить кусок такой панели на опыты.

Пока не придумал как её красиво распилить.

А так вариант интересный.

Сделан предельно просто — дно конструкции — это 10мм фанера, в которую вот эта половника стальной коробки и вкручивается шурупами по периметру. Никакой сварки-пайки-склейки-гибки не надо. Самое тут сложное — ровно отпилить. Можно и болгаркой.

Внутри — 100-Ваттный НЧ-трансформатор + понижайкa на распространённом XL4015. Выжимаю 32В * 4,5А. Сделано максимально дёшево, но какой-то дизайн и эргономику всё-таки постарался внедрить. Даже заморочaлся и синие и красные 7-сегментные индикаторы перепаял-поменял местами — ибо это гораздо логичнее — чтобы напряжение показывалось СИНИМ, а ток — КРАСНЫМ. Тут китайцы конечно испортили хороший ампервольтметр этим. Ну и крутилки — соответственно по цветам.

Краеугольная задумка в экстерьере, которую я стараюсь реализовывать — ничего торчащего не должно быть. Ни ручек-регуляторов, ни разъёмов питания. Так, чтобы даже работающий девайс можно было спокойно положить на любой бок или зад или морду, или плотно придвинуть к стенке, или компактно в коробку на хранение уложить, ну и просто чтобы не отломать случайным движением и не цепляться проводами за это всякое торчащее.

Ну и, возвращаясь к теме — вторая главная фишка этого ЛБП — это ТЕПЛООТВОДЯЩИЙ металлический корпус. Никаких вентиляторов — силовые полупроводники у меня просто распаяны на переходные медные пластины, а те — прижаты через слюду и термопасту к корпусу изнутри. Много лет эксплуатирую по полной — всем доволен.

Но служит года три, на даче где не знаешь чего соседи притащат а не «работает».?

У «КИРИЧА» многое спрашивал. Корпус от APC350 вроде.

А с металлом ещё та засада. Отверстия под вентиляцию ровно сверлить ещё тот геморрой… Накернишь ровно, а сверло всё равно в сторону норовит уехать. Опять же гибка… Не все учитывают толщину метала и радиус изгиба.

Отсюда стенки кривые и между ними расстояние убегает

Я все панели распечатываю. Для уф для фоторезиста печатал. Так все 96 отверстий ровно и засвет чёткий, без бликов. А так свели 96 дырок, материал ищи, конструируй....