Компактный корпус для паяльника T12 с питанием по USB

Статья про создание корпуса на 3д принтере для паяльника на жалах Т12 с питанием по USB-C.

Долгое время присматривался к паяльнику на жалах Т12. Они компактные быстро нагреваются и дают возможность точно регулировать температуру. Именно функция точной регулировки температуры меня привлекала больше всего, хотя сейчас понимаю, что это наверно не так уж и важно видеть цифру на дисплее. Как оказалось, гораздо важнее иметь возможность быстрого и удобного доступа к паяльнику даже если не нужен каждый день.

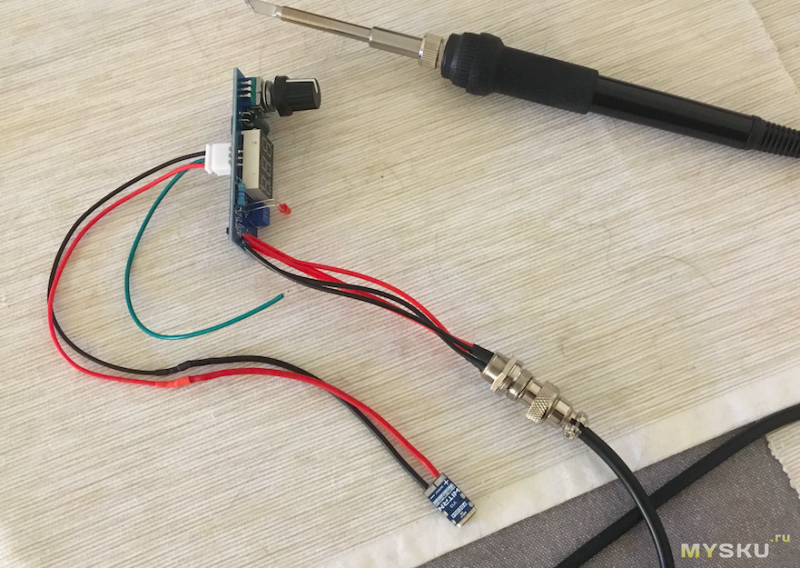

В результате недолгих раздумий был приобретен недорогой комплект для сборки паяльника.

Комплект для сборки паяльника на жалах t12 брал тут: ссылка

В целях экономии брал без корпуса и без блока питания. Был твёрдо уверен, что буду решать вопрос питания по-другому. Стандартный корпус тоже не нравится поскольку экран располагался под 90° к поверхности стола, что на мой взгляд неудобно.

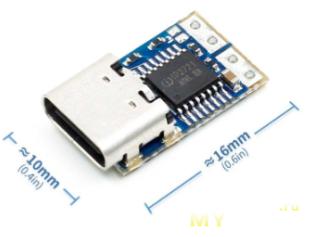

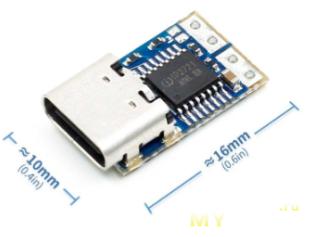

Когда пришел паяльник, я для проверки собрал его на USB-С триггере на 20в. И эта схема показала себя очень хорошо, мощности зарядки 65 Вт вполне хватало для паяльника.

Вообще эти триггеры классное универсальное решение для мелкой электроники. ссылка

Много для чего их применил и думаю еще не раз воспользуюсь.

Где-то через два месяца появилась идея создать компактный корпус для платы паяльника.

Концепция была очень проста — нужно было сохранить подключение через USB-С и как можно более компактные размеры.

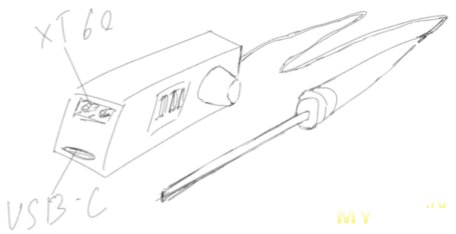

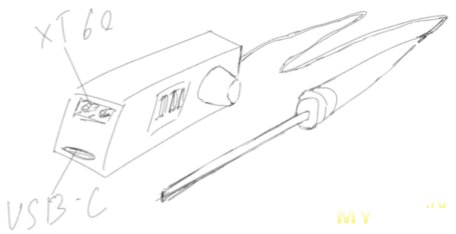

Мой набросок выглядел примерно так:

конструкция была просто коробочкой с необходимыми отверстиями для гнёзд USB-С И разъёма XT-60 с одной стороны, окном для экрана и местом под энкодер с лицевой панели и выходом на паяльник с другой стороны. В последствии от XT-60 отказался за ненадобностью, USB у меня всегда доступен на столе.

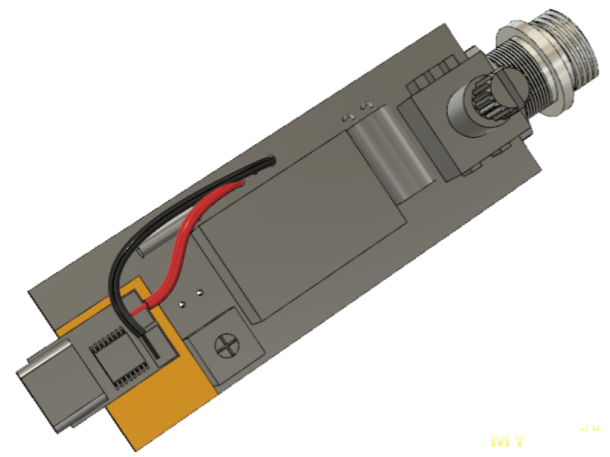

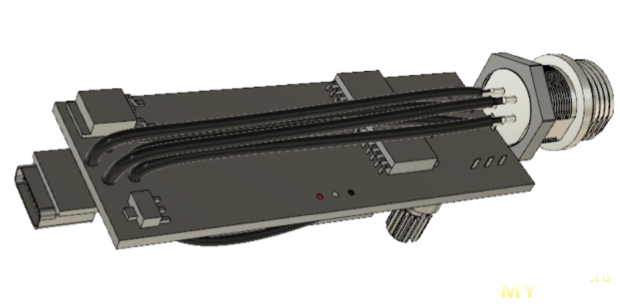

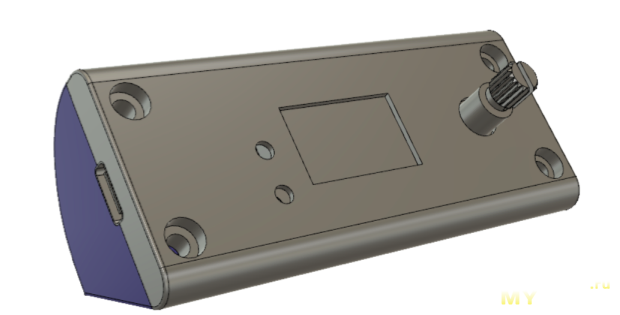

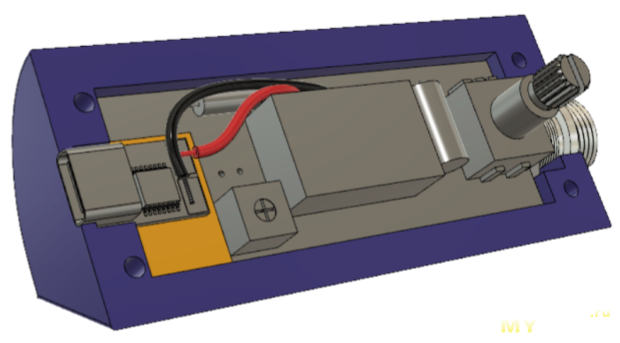

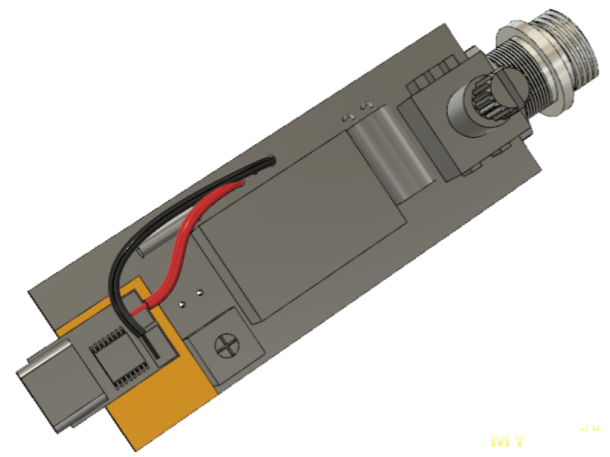

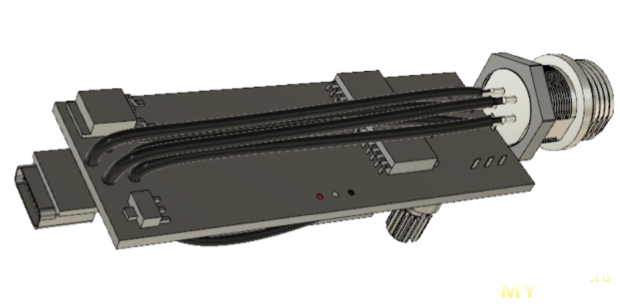

Для того чтобы точно разработать корпус я решил воспользоваться программой Fusion 360. Там были нарисованы все внутренности разрабатываемого корпуса и сделана компоновка с разводкой проводов. Кстати это очень удобно с точки зрения расчёта необходимой длины проводов и проектирования необходимых полостей в корпусе, чтобы провода хорошо укладывались.

Я нарисовал плату с частью элементов расположенных на ней, в основном самые выступающие и те что находится по периметру. Точность модели должна была быть достаточной для того чтобы максимально полезно использовать внутреннее пространство корпуса.

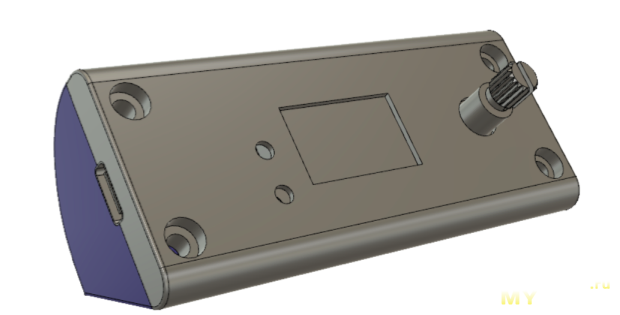

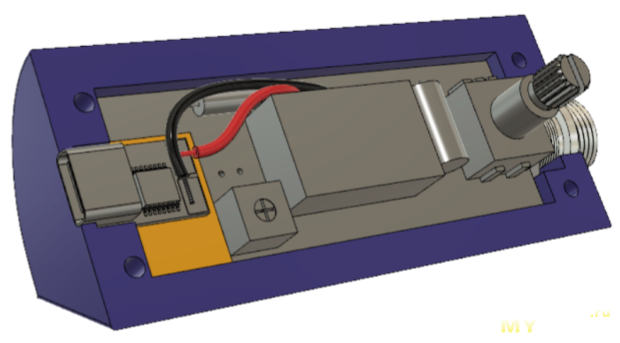

Для удобства использования, плоскость экрана и регулятора наклонил под углом 60° к поверхности стола.

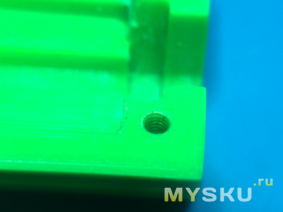

С точки зрения компоновки я расположил USB триггер сверху над платой с левой стороны. Триггер и плата разделены слоем каптонового скотча. Вниз уходят провода, которые в нише корпуса идут до противоположной стороны разъёма паяльника. Плата углублена так, чтобы разъем питания находился ровно на линии разъёма панелей корпуса и одновременно верхняя часть корпуса прижимала плату выступающим бортиком. Для сборки предусмотрел четыре отверстия под винты М3.

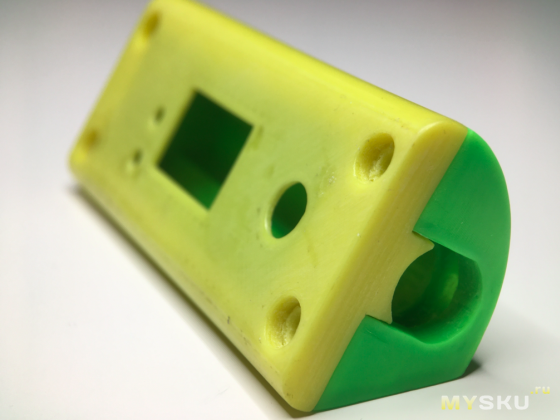

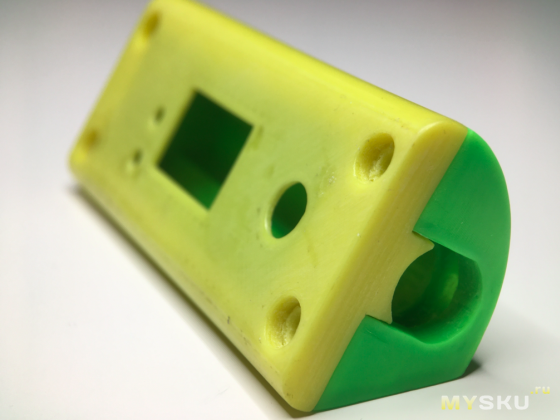

Для расположения разъёма паяльником предусмотрел прорезь В нижней части корпуса и прижим в верхней части.

При проектировании инстинктивно ставил зазоры 0.2 мм на смыкающиеся поверхностях, как потом оказалось не зря.

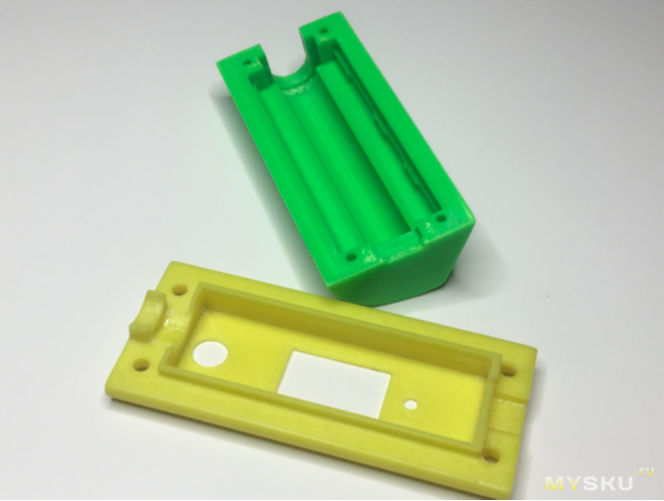

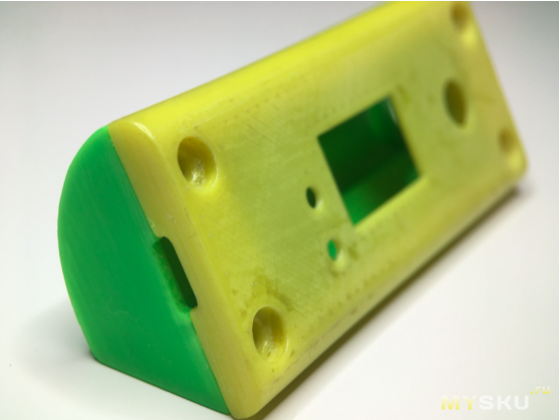

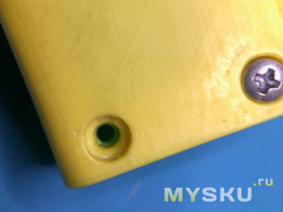

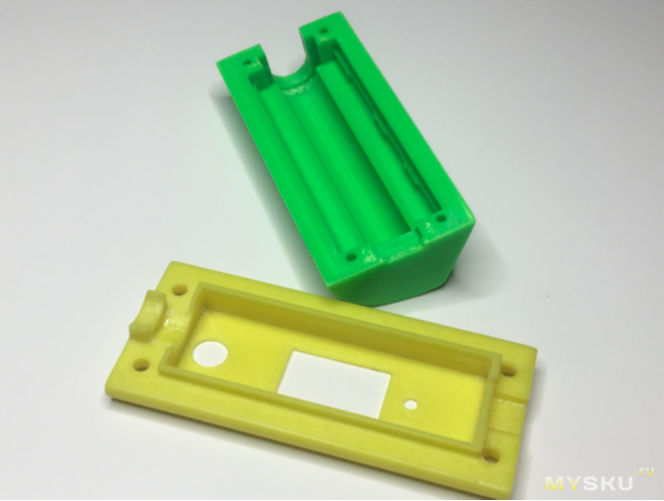

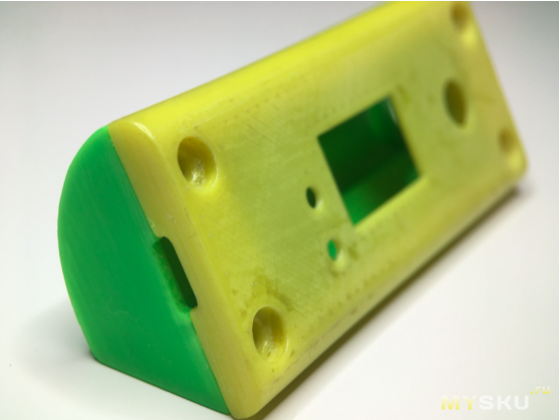

Своего принтера у меня нет поэтому заказ был отправлен на печать стороннему исполнителю. Заказала печать из разных цветов жёлтого и зелёного чтобы получилось как у proxxon )

По факту цвета получились как у китайского производителя популярных инструментов )

но я не сильно расстроился потому что качество печати полностью меня устроило.

Детали без проблем собрались. Поверхности были выровнены шкуркой. Каких-то серьезных дефектов я не обнаружил.

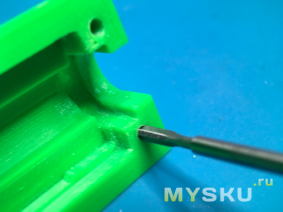

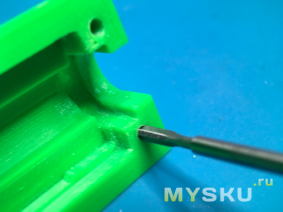

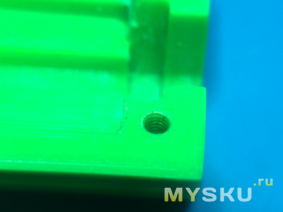

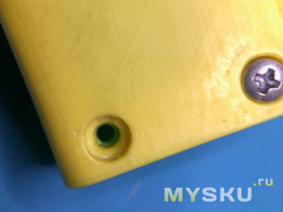

Для начала сборки нужно было только нарезать резьбу М3 в отверстиях в нижней части корпуса. Я использовал советский ручной метчик М3.

Плата разместилась в нижней части корпуса как родная.

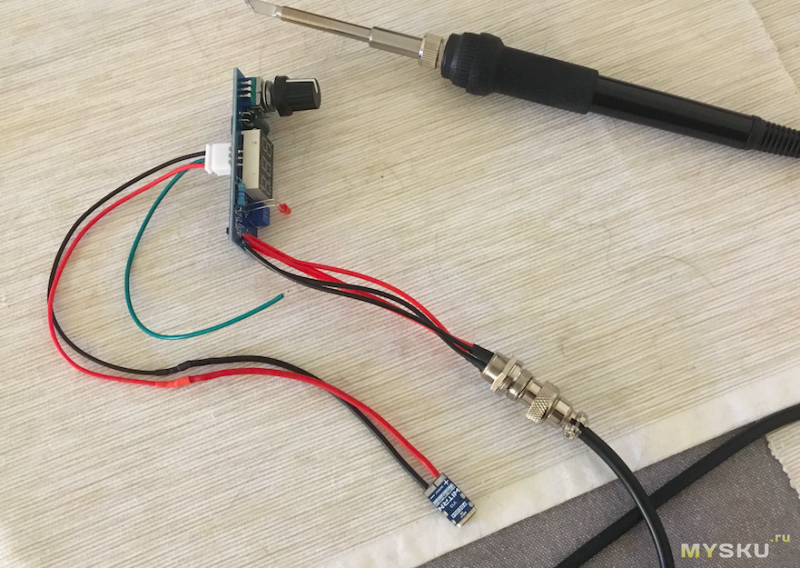

Далее были подпаяны все провода и собрана компоновка как в модели.

Конечно не все собралась с первого раза и пришлось кое где подтачивать, конечный результат меня более чем устраивает.

Поделка идеально подходит для того чтобы быстро достать паяльник из ящика, подключить к свободному концу USB, спасть что нужно и так же быстро убрать обратно. Домашние мастера меня поймут.

Я получил огромное удовольствие от разработки и реализации этой идеи, чего и всем желаю.

Update: разместил пост на thingiverse, там можно забрать модели в STL

Долгое время присматривался к паяльнику на жалах Т12. Они компактные быстро нагреваются и дают возможность точно регулировать температуру. Именно функция точной регулировки температуры меня привлекала больше всего, хотя сейчас понимаю, что это наверно не так уж и важно видеть цифру на дисплее. Как оказалось, гораздо важнее иметь возможность быстрого и удобного доступа к паяльнику даже если не нужен каждый день.

В результате недолгих раздумий был приобретен недорогой комплект для сборки паяльника.

Комплект для сборки паяльника на жалах t12 брал тут: ссылка

В целях экономии брал без корпуса и без блока питания. Был твёрдо уверен, что буду решать вопрос питания по-другому. Стандартный корпус тоже не нравится поскольку экран располагался под 90° к поверхности стола, что на мой взгляд неудобно.

Когда пришел паяльник, я для проверки собрал его на USB-С триггере на 20в. И эта схема показала себя очень хорошо, мощности зарядки 65 Вт вполне хватало для паяльника.

Вообще эти триггеры классное универсальное решение для мелкой электроники. ссылка

Много для чего их применил и думаю еще не раз воспользуюсь.

Где-то через два месяца появилась идея создать компактный корпус для платы паяльника.

Концепция была очень проста — нужно было сохранить подключение через USB-С и как можно более компактные размеры.

Мой набросок выглядел примерно так:

конструкция была просто коробочкой с необходимыми отверстиями для гнёзд USB-С И разъёма XT-60 с одной стороны, окном для экрана и местом под энкодер с лицевой панели и выходом на паяльник с другой стороны. В последствии от XT-60 отказался за ненадобностью, USB у меня всегда доступен на столе.

Для того чтобы точно разработать корпус я решил воспользоваться программой Fusion 360. Там были нарисованы все внутренности разрабатываемого корпуса и сделана компоновка с разводкой проводов. Кстати это очень удобно с точки зрения расчёта необходимой длины проводов и проектирования необходимых полостей в корпусе, чтобы провода хорошо укладывались.

Я нарисовал плату с частью элементов расположенных на ней, в основном самые выступающие и те что находится по периметру. Точность модели должна была быть достаточной для того чтобы максимально полезно использовать внутреннее пространство корпуса.

Для удобства использования, плоскость экрана и регулятора наклонил под углом 60° к поверхности стола.

С точки зрения компоновки я расположил USB триггер сверху над платой с левой стороны. Триггер и плата разделены слоем каптонового скотча. Вниз уходят провода, которые в нише корпуса идут до противоположной стороны разъёма паяльника. Плата углублена так, чтобы разъем питания находился ровно на линии разъёма панелей корпуса и одновременно верхняя часть корпуса прижимала плату выступающим бортиком. Для сборки предусмотрел четыре отверстия под винты М3.

Для расположения разъёма паяльником предусмотрел прорезь В нижней части корпуса и прижим в верхней части.

При проектировании инстинктивно ставил зазоры 0.2 мм на смыкающиеся поверхностях, как потом оказалось не зря.

Своего принтера у меня нет поэтому заказ был отправлен на печать стороннему исполнителю. Заказала печать из разных цветов жёлтого и зелёного чтобы получилось как у proxxon )

По факту цвета получились как у китайского производителя популярных инструментов )

но я не сильно расстроился потому что качество печати полностью меня устроило.

Детали без проблем собрались. Поверхности были выровнены шкуркой. Каких-то серьезных дефектов я не обнаружил.

Для начала сборки нужно было только нарезать резьбу М3 в отверстиях в нижней части корпуса. Я использовал советский ручной метчик М3.

Плата разместилась в нижней части корпуса как родная.

Далее были подпаяны все провода и собрана компоновка как в модели.

Конечно не все собралась с первого раза и пришлось кое где подтачивать, конечный результат меня более чем устраивает.

Поделка идеально подходит для того чтобы быстро достать паяльник из ящика, подключить к свободному концу USB, спасть что нужно и так же быстро убрать обратно. Домашние мастера меня поймут.

Я получил огромное удовольствие от разработки и реализации этой идеи, чего и всем желаю.

Котэ

Update: разместил пост на thingiverse, там можно забрать модели в STL

Самые обсуждаемые обзоры

| +276 |

5364

160

|

| +31 |

1757

54

|

В стародавние временабыло, так же делал, и после нескольких итераций вкручивания-закручивания винты из резьбы по пластику начинают вываливаться. Советую, присмотритесь к «гайка вплавляемая», таких на али куча разных форматов и диаметров, сильно упрощает жизнь самодельщику. тыцДа, метчиком по пластику и мне резануло глаз )))

Спасибо за совет.

И о том что корпус об стенку с размаху бить тоже не планируется изначально:

ИМХО, даже самой простой, левой на фото, короткой, при правильном подборе посадочного отверстия и технологии монтажа, даже если ставить с передней стороны, хватает на дела корпусные-бытовые в большинстве случаев, по крайней мере у меня ни разу ни одна гайка не была вырвана в своих самоделках.

А уж если не хватает усилия удержания (а зачем ее тогда в этом месте ставить?), то это решается кучей способов: перенести во внутненнюю полость / на обратную сторону, увеличить диаметр гайки/шайбы, увеличить количество точек крепления…

Если хочется такой прочности, чтобы не втулка вылетала а деталь ломалась — без вариантов, с обратной стороны вставлять надо.

Вот чувак тестил. Втулка M3 выдержала его вес 113 кг

Хотя я, когда поначалу купил дешевые китайские втулки, то да они фигово держались, приходилось их на обратную сторону выводить.

Тоже хочу подобный компактный корпус. Только 3D-принтера нет, все ломаю голову из чего можно подобрать корпус.

P.S. В отзывах на али видел еще такой простой компактный вариант:

Так-то брать TS100 и радоваться.

www.thingiverse.com/thing:4491106

Есть магазины торгующие радиотоварами, в т.ч. и корпусами, у которых можно заказать их через интернет.

Да и каждый использует свой инструмент в меру своей сообразительности и фантазии, у кого то потолок — столовая ложка.

Вот пошутишь по поводу весьма распространенной в быту у многих ситуации (не только о 3д принтерах) — купил, побаловался, а задачи иссякли — велком ту полка хелло пыль собирать) А тут понабежали принципиальные печатники… Ну елки-палки)

Вот у вас есть постоянная необходимость в корпусах видимо… и принтер ее закрывает… ну круто же!)

Я замутил немного сложней но и функциональней.

Работает от 5-6 S акб шурика(ниже не интересно). В данном случае 6S (спасибо что напомнили он разряжен в нолину почти).

Может заряжать АКБ любым напряжением в диапазоне 3.5-24 v.

Может выступить в роли повербанка.

Что там за контроллер стоит?

Сам пользуюсь fm2028… но у меня сдох жёлтый держатель… пришлось распечатать новый ( задолбался искать нужную модель))

T12 понравится)) не то что жала 900 из чугуна…

Это был продолжительный этап жизни. Позже сделал для него регулятор мощности, что дало качественный скачок в качестве пайки. Позже перешел на паяльники от Lukey-702 с контролем температуры и несгораемыми жалами. Но тут трудно сказать, это был шаг вперед или назад. Контроль температуры ничего не дал. Жало теперь не надо было регулярно пилить напильником, но и паяет оно заметно хуже. Поэтому от перехода на T12 я ничего особенного не жду.

Кому-то несущественно.

Но поскольку потребности разбирать не возникала, подозреваю, что можно собрать на автогерметике, а то и вообще на эпоксидке (адгезии к пластику не будет, но усилие срыва должно стать гораздо больше). Такого уж значительного (до размягчения) нагрева там ведь нет, а если уж совсем припечет (порвется провод) — можно и разогреть.

Фиксатор резьбы был бы еще интереснее, но без катализатора не зафиксируется ведь? Хотя можно попробовать чуть-чуть алюминиевой пудры…

Если сделать разъемы с одной стороны, то когда провод натянется, кабели будут работать на излом под 90 градусов.

а по логике паяльник должен подключаться спереди, как и задумано производителем, тогда у тебя девайс стоит перед лицом, ты его видишь, регулятор доступен, паяльник выходит прямо на тебя. а если перенести usb на заднюю стенку, как у всех, то и по бокам не нужно будет по 10см оставлять, чтобы провода от паяльника и usb плавно изогнуть

А я вот в таком готовом корпусе питающую и управляющую части пристроил. Блок питания вертикально помещается, прорезей для вентиляции достаточно.

Так внутри.

Внутри блок питания от ноутбука.

В следующий раз сделал так