Изготовление ножа

Всем привет!

В продолжение темы о восстановлении кухонного ножа, предлагаю вам ознакомиться со всеми этапами производства нового ножа.

Этапы делю произвольно, на свое усмотрение.

1. Выбор стали для клинка

Одним из важнейших факторов в производстве ножа, является правильный выбора стали. Это важно, чтобы нож был максимально эффективным в условиях его применения.

Заказ был на кухонный нож и мой выбор пал на сталь — Niolox 1.4153.03. Незадолго до этого увидел тему на ганзе, в котором автор предлагал раскрой из разных сталей, в том числе Niolox.

Это относительно «молодая» сталь. Ей примерно 13 лет. Сталь немецкого производства, катанная, слабо корродирующая, сертифицирована для применения в пищевой промышленности. По ударной вязкости и стойкости заточки не уступает иным порошковым сталям.

Отмечу, что это исключительно маркетинговая информация. Я с данной сталью работаю впервые, так что ручаться за информацию не возьмусь

Поверим этим нашим интернетам?

Я выбрал модель ножа Кухня_ЭЛЬЗА_помощник из довольно широкого ассортимента, представленного продавцом на guns.ru

Вернее, эта модель была одна из нескольких, что я выбрал и в итоге именно она понравилась заказчику.

ТТХ под спойлером

Сталь толщиной 3 мм.

Данный нож имеет конструкцию «фуллтанг». Тип монтажа рукояти — накладной.

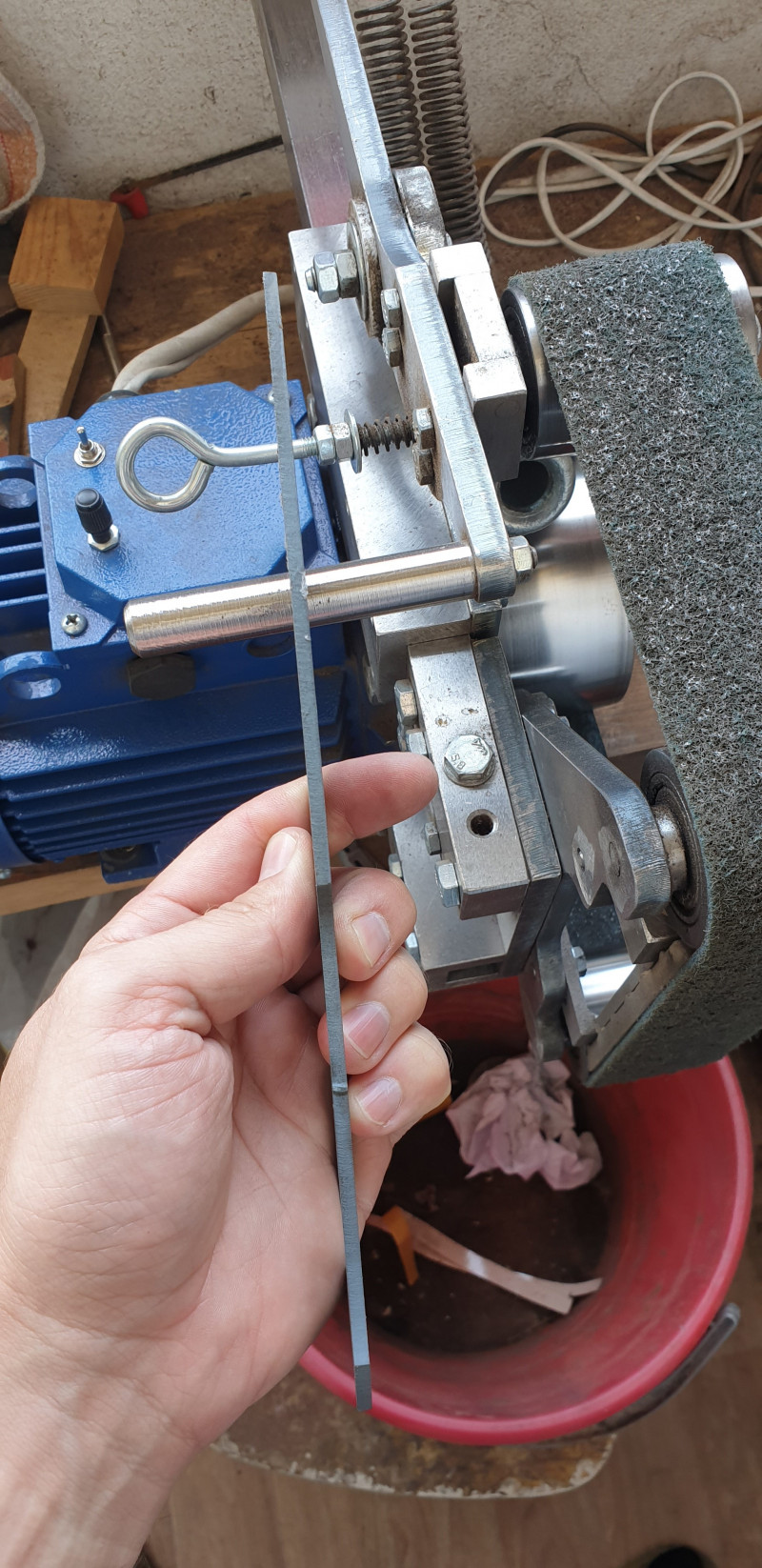

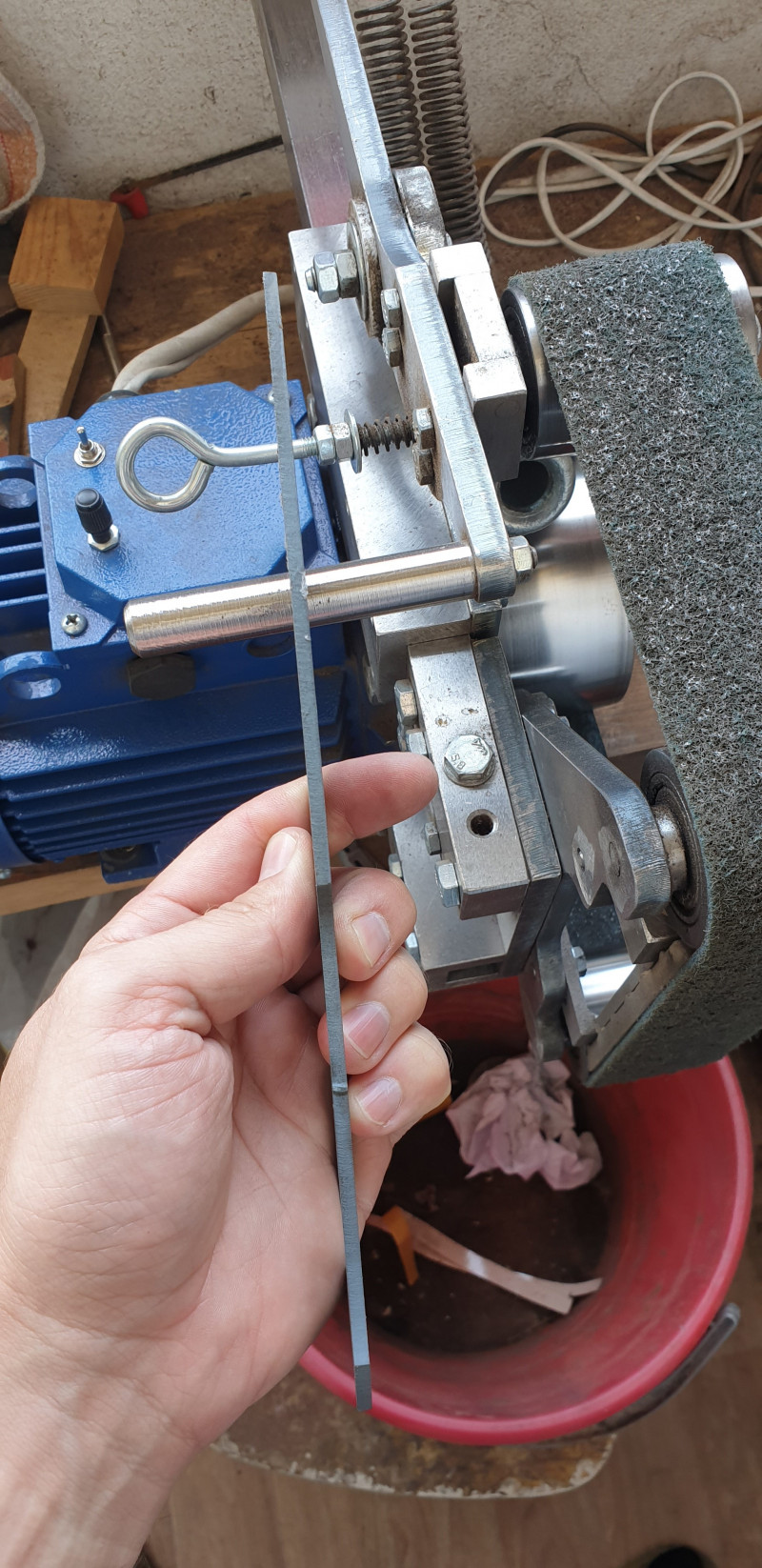

Вот так выглядит заготовка, вырезанная из листа стали и прошедшая термообработку.

На поверхности окалина, которую я обычно сошлифовываю лентой скотч-брайт. На фото она установлена в гриндере. Использую скотч-брайт по совету бывалых ножеделов, так как окалина способстует более быстрому износу керамического зерна в абразивной ленте, а скотч-брайт стойко переносит данную работу.

Заготовка ножа вырезана из листа с помощью гидроабразивной резки.

Данный способ хорош тем, что не подвергает заготовку воздействию высокой температуры, как при лазерной или плазменной резке. Не оплавляет край.

Край, как видите, не идеальный, но требует минимальной обработки.

2. Слесарная обработка

Следующим этапом идет слесарка.

2.1 Контурная обработка

Контуровка производится до получения желаемого профиля ножа/клинка. После гидроабразивной резки конутровка не занимает много времени. Если делать заготовку самому, из листа или пластины, тут не обходится без УШМ.

2.2 Выведение спусков

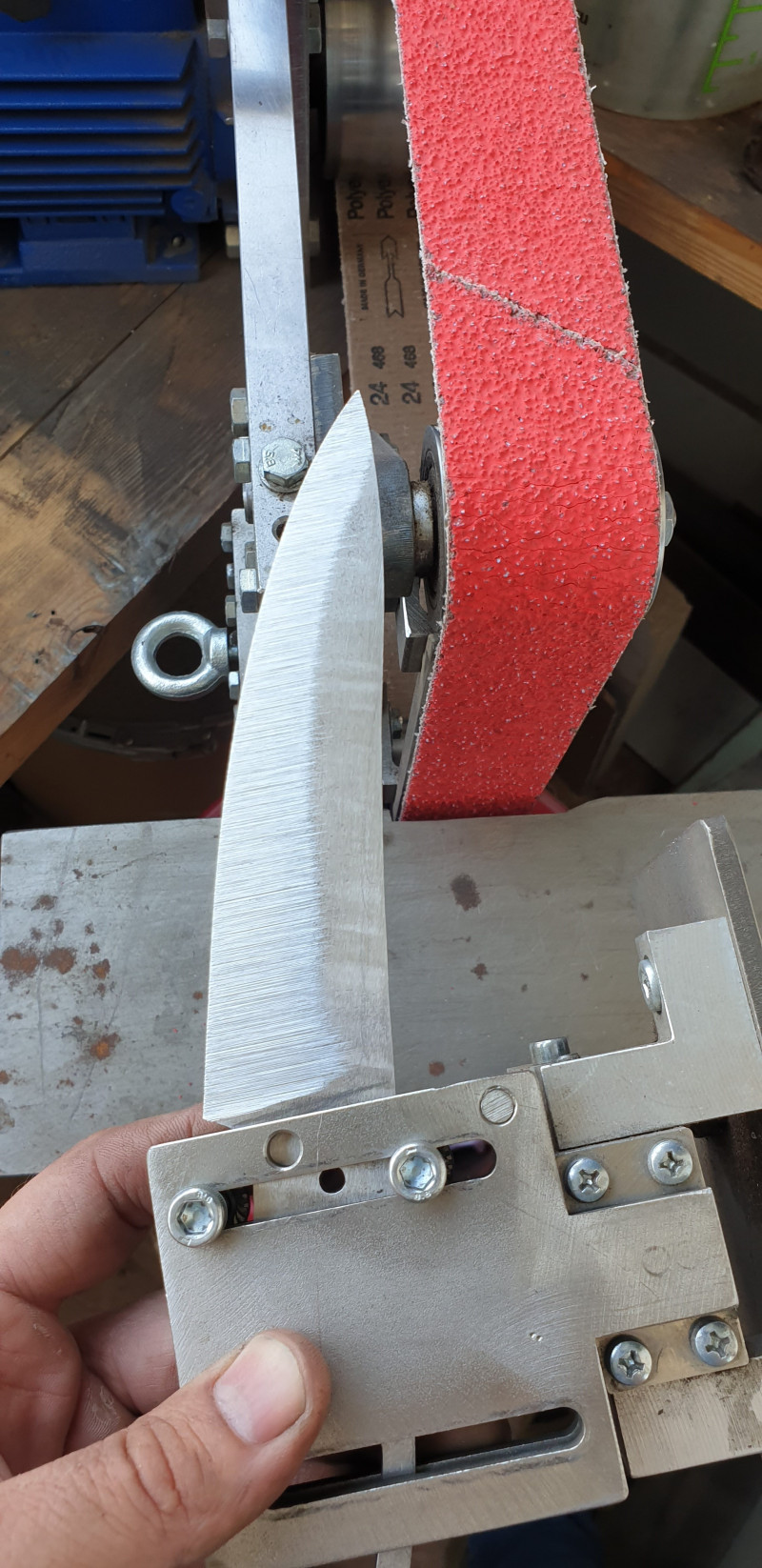

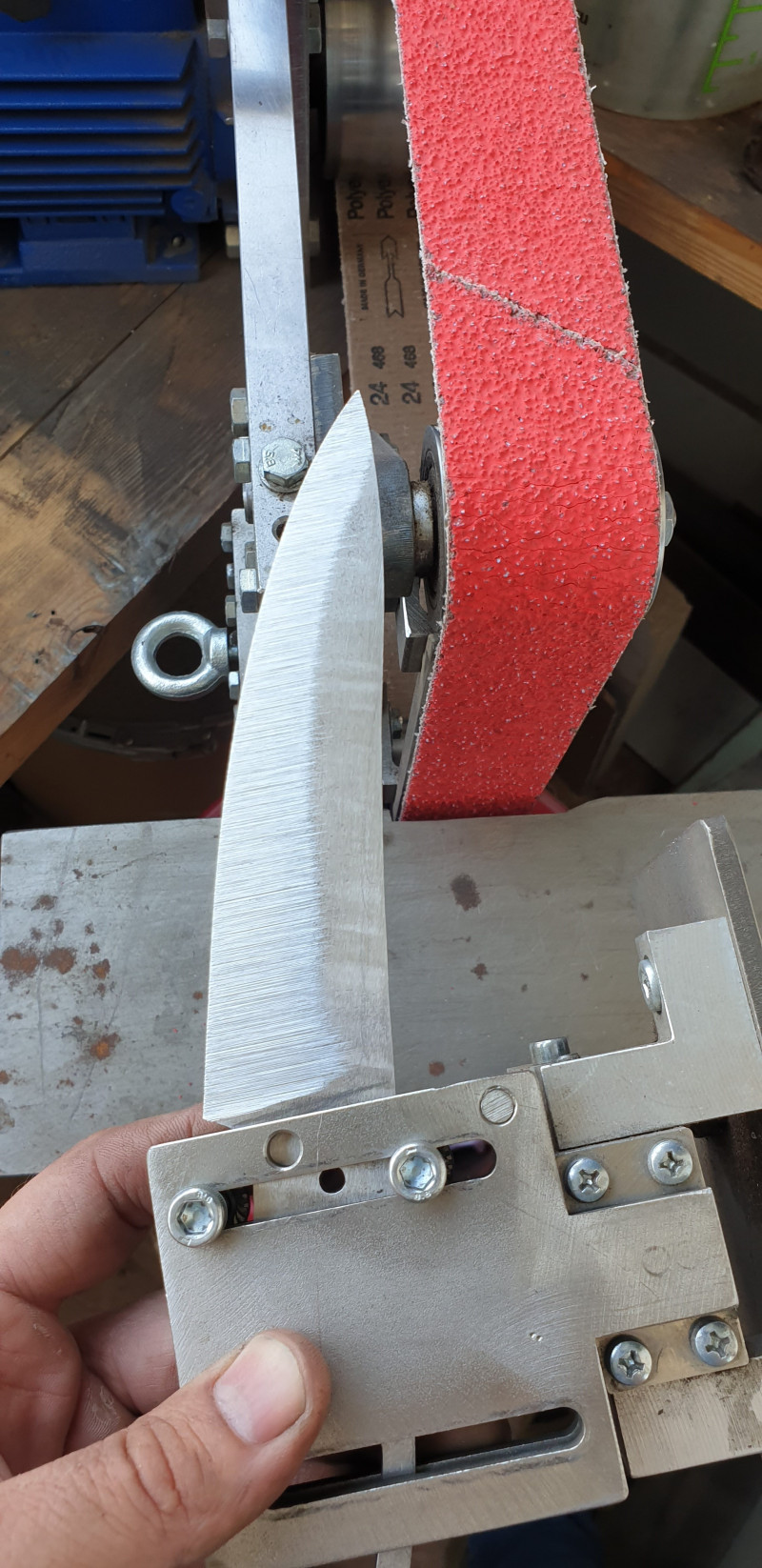

Вот так выглядит начало выведения спусков ножа.

Гриндер у меня без «колеса» так что спуски я делаю прямые.

Первичный «обдир» я выполняю лентой, зернистостью Р24. Производитель VSM(Германия)

Данные ленты смело рекомендую к покупке. По моим наблюдениям, при отличном качестве, цена приятно ниже 3М, а качество заметно выше БАЗ(Белгородский Абразивный Завод).

Спустя некоторое время, получаю готовые спуски. После каждого провода по ленте, опускаю заготовку в воду, чтобы она не перегревалась и сталь но «отпускалась», то есть сохраняла свойства, полученные при термообработке.

Слежу за симметричностью, стараюсь не завалить угол) В этом помогают различные приспособления для выведения спусков. Я использую «Башню». Так её назвал создатель, на том же сайте ганза(guns.ru) где я и покупал заготовку для ножа.

На фото спуски после чередования лент 24 — 60 — 120. Все ленты одного производителя. Не реклама) По крайней мере VSM мне не платит за это)

Если что, по тряпке, лежащей на стуле, размазано хлорное железо…

Сведение получилось 0,4 — 0,5 мм.

2.3 Травление

Травление металла, как правило, применяется для защиты его от коррозии. Но и при использовании нержавеющих сталей я иногда тоже его применяю, для придания металлу матового покрытия. Травление произвожу по всей поверхности клинка, погружением его в раствор хлорного железа.

3. Выбор материала рукояти

В наше чудесное время, мы едва знакомы с термином «дефицит» и можно найти практически любой материал если не в оффлайне, то в интернете с доставкой.

Дерево, стабилизированное дерево, рог, кость, стабилизированная кость, G10, микарта, карбон, композиты, акрил… это то, что пришло в голову…

Данный нож я делал на заказ, для человека в возрасте, весьма серьезного и придерживающегося консервативных взглядов. Поэтому для рукояти я выбрал натуральную древесину — Африканский Падук.

4. Обработка рукояти

На ленточной пиле мне распустили брусок Падука на несколько плашек примерно сантиметровой толщины.

Я разметил необходимую длину, отпилил лишнее. Просверлил отверстия под штифты(стержень из нержавейки). После чего так же произвел контурное шлифование.

Штифты входят довольно плотно. Достаточно для фиксации плашек при грубой контуровке.

После придания плашкам нужного профиля, зачищаем поверхность, обезжириваем и склеиваем на эпоксидку. На время высыхания эпоксидки, стягиваю конструкцию струбцинами.

Такую конструкцию оставляю на 12 часов.

Эпоксидку использую обычную, типа Момент, продающуюся в любом хозяйственном в спаренном шприце.

Рукоять, после высыхания.

Излишки эпоксидки, выдавленные струбцинами, сразу после стягивания убираю ватными палочками с уайт-спиритом или с обезжиривателем. Сухая ватная палочка распушается и остается на эпоксидке.

После этого снова делаю контуровку и убираю выдавленные и затвердевшие остатки эпокисидки. Так же, стачиваю торчащие штифты.

Последним этапом обработки на гриндере является грубый съём древесины, для придания рукояти основы её будущей формы.

Остальные работы выполняю вручную.

Наждачной бумагой выравниваю рукоять, придаю ей симметричную форму. Сошлифовываю риски на металлическом остове рукояти. На те части клинка, которые подвергались шлифовке и лишились патины от травления, я снова наношу раствор хлорного железа, но не полным погружением ножа, а аккуратно, ватной палочкой.

Конечный результат, после полировки рукояти и пропитки льняным маслом.

При производстве работ обязательно использую СИЗ(средства индивидуальной защиты). Древесная и металлическая пыль не смертельна, но и не полезна. Особое внимание защите органов дыхания нужно уделять при шлифовке микарты, G10, карбона. Они вредны. Карбон, при оседании на коже, колется и чешется, как стекловата.

На фото обычная древесная и металлическая пыль. Без маски всё это так же оседает на слизистых и в легких…

Так же, при работе с абразивами, немного стираются отпечатки пальцев и порой телефон перестает узнавать меня)

Напоследок, небольшое видео с помидорным тестом.

Простите за вертикальное видео, хмурый налет инстаграма…

Спасибо за внимание! Вы отличные читатели!

В продолжение темы о восстановлении кухонного ножа, предлагаю вам ознакомиться со всеми этапами производства нового ножа.

Этапы делю произвольно, на свое усмотрение.

1. Выбор стали для клинка

Одним из важнейших факторов в производстве ножа, является правильный выбора стали. Это важно, чтобы нож был максимально эффективным в условиях его применения.

Заказ был на кухонный нож и мой выбор пал на сталь — Niolox 1.4153.03. Незадолго до этого увидел тему на ганзе, в котором автор предлагал раскрой из разных сталей, в том числе Niolox.

Это относительно «молодая» сталь. Ей примерно 13 лет. Сталь немецкого производства, катанная, слабо корродирующая, сертифицирована для применения в пищевой промышленности. По ударной вязкости и стойкости заточки не уступает иным порошковым сталям.

Отмечу, что это исключительно маркетинговая информация. Я с данной сталью работаю впервые, так что ручаться за информацию не возьмусь

Поверим этим нашим интернетам?

Я выбрал модель ножа Кухня_ЭЛЬЗА_помощник из довольно широкого ассортимента, представленного продавцом на guns.ru

Вернее, эта модель была одна из нескольких, что я выбрал и в итоге именно она понравилась заказчику.

ТТХ под спойлером

ТТХ

Сталь толщиной 3 мм.

Данный нож имеет конструкцию «фуллтанг». Тип монтажа рукояти — накладной.

Вот так выглядит заготовка, вырезанная из листа стали и прошедшая термообработку.

На поверхности окалина, которую я обычно сошлифовываю лентой скотч-брайт. На фото она установлена в гриндере. Использую скотч-брайт по совету бывалых ножеделов, так как окалина способстует более быстрому износу керамического зерна в абразивной ленте, а скотч-брайт стойко переносит данную работу.

Заготовка ножа вырезана из листа с помощью гидроабразивной резки.

Данный способ хорош тем, что не подвергает заготовку воздействию высокой температуры, как при лазерной или плазменной резке. Не оплавляет край.

Край, как видите, не идеальный, но требует минимальной обработки.

2. Слесарная обработка

Следующим этапом идет слесарка.

2.1 Контурная обработка

Контуровка производится до получения желаемого профиля ножа/клинка. После гидроабразивной резки конутровка не занимает много времени. Если делать заготовку самому, из листа или пластины, тут не обходится без УШМ.

2.2 Выведение спусков

Вот так выглядит начало выведения спусков ножа.

Гриндер у меня без «колеса» так что спуски я делаю прямые.

Первичный «обдир» я выполняю лентой, зернистостью Р24. Производитель VSM(Германия)

Данные ленты смело рекомендую к покупке. По моим наблюдениям, при отличном качестве, цена приятно ниже 3М, а качество заметно выше БАЗ(Белгородский Абразивный Завод).

Спустя некоторое время, получаю готовые спуски. После каждого провода по ленте, опускаю заготовку в воду, чтобы она не перегревалась и сталь но «отпускалась», то есть сохраняла свойства, полученные при термообработке.

Слежу за симметричностью, стараюсь не завалить угол) В этом помогают различные приспособления для выведения спусков. Я использую «Башню». Так её назвал создатель, на том же сайте ганза(guns.ru) где я и покупал заготовку для ножа.

На фото спуски после чередования лент 24 — 60 — 120. Все ленты одного производителя. Не реклама) По крайней мере VSM мне не платит за это)

Если что, по тряпке, лежащей на стуле, размазано хлорное железо…

Сведение получилось 0,4 — 0,5 мм.

2.3 Травление

Травление металла, как правило, применяется для защиты его от коррозии. Но и при использовании нержавеющих сталей я иногда тоже его применяю, для придания металлу матового покрытия. Травление произвожу по всей поверхности клинка, погружением его в раствор хлорного железа.

3. Выбор материала рукояти

В наше чудесное время, мы едва знакомы с термином «дефицит» и можно найти практически любой материал если не в оффлайне, то в интернете с доставкой.

Дерево, стабилизированное дерево, рог, кость, стабилизированная кость, G10, микарта, карбон, композиты, акрил… это то, что пришло в голову…

Данный нож я делал на заказ, для человека в возрасте, весьма серьезного и придерживающегося консервативных взглядов. Поэтому для рукояти я выбрал натуральную древесину — Африканский Падук.

4. Обработка рукояти

На ленточной пиле мне распустили брусок Падука на несколько плашек примерно сантиметровой толщины.

Я разметил необходимую длину, отпилил лишнее. Просверлил отверстия под штифты(стержень из нержавейки). После чего так же произвел контурное шлифование.

Штифты входят довольно плотно. Достаточно для фиксации плашек при грубой контуровке.

После придания плашкам нужного профиля, зачищаем поверхность, обезжириваем и склеиваем на эпоксидку. На время высыхания эпоксидки, стягиваю конструкцию струбцинами.

Такую конструкцию оставляю на 12 часов.

Эпоксидку использую обычную, типа Момент, продающуюся в любом хозяйственном в спаренном шприце.

Рукоять, после высыхания.

Излишки эпоксидки, выдавленные струбцинами, сразу после стягивания убираю ватными палочками с уайт-спиритом или с обезжиривателем. Сухая ватная палочка распушается и остается на эпоксидке.

После этого снова делаю контуровку и убираю выдавленные и затвердевшие остатки эпокисидки. Так же, стачиваю торчащие штифты.

Последним этапом обработки на гриндере является грубый съём древесины, для придания рукояти основы её будущей формы.

Остальные работы выполняю вручную.

Наждачной бумагой выравниваю рукоять, придаю ей симметричную форму. Сошлифовываю риски на металлическом остове рукояти. На те части клинка, которые подвергались шлифовке и лишились патины от травления, я снова наношу раствор хлорного железа, но не полным погружением ножа, а аккуратно, ватной палочкой.

Конечный результат, после полировки рукояти и пропитки льняным маслом.

При производстве работ обязательно использую СИЗ(средства индивидуальной защиты). Древесная и металлическая пыль не смертельна, но и не полезна. Особое внимание защите органов дыхания нужно уделять при шлифовке микарты, G10, карбона. Они вредны. Карбон, при оседании на коже, колется и чешется, как стекловата.

На фото обычная древесная и металлическая пыль. Без маски всё это так же оседает на слизистых и в легких…

Так же, при работе с абразивами, немного стираются отпечатки пальцев и порой телефон перестает узнавать меня)

Напоследок, небольшое видео с помидорным тестом.

Простите за вертикальное видео, хмурый налет инстаграма…

Спасибо за внимание! Вы отличные читатели!

Самые обсуждаемые обзоры

1. Сталь обладающая твердостью D2 и пластичностью AUS8. Не выкрашивается.

Точить желательно не «кухонной универсальной ножеточкой» с протяжкой лезвия, но остроту держит долго.

2. Спуски от обуха. Вспоминаем, что сталь пластичная, значит поддаётся правке мусатом.

3. Веретенообразная рукоять. Удобно лежит в ладони. Утолщения на торцах не дают сместится ладони к концам рукояти.

4. Режущая кромка полукруглая, что даёт агрессивный рез.

По стали и по форме ножа ничего лучше на этом сайте я не видел.

Надо смотреть под руку, но долларов за 50 я бы такой взял без «примерки».

Твёрдость: 55-56 HRC» но сталь не очень гибка, чуть что — обламывается ( может закалка такая, не вкурсе)

После знакомства с «боле менее» не хочется брать всякое Г в руки.

Но он у меня только для овощей, так как маленький.

Ну и круто когда нож «под себя» как у автора, а то есть ножи которые вроде бы классные, но в руке прям " не лежит" и проходится ему валяться где-то далеко. Так что, пускай он даже был бы как и другие — но зато в руке лежит идеально.

Сталь у них мягковата, но для складных ножей универсального типа вполне достаточна. Достаточно пластичная и не хрупкая.

На пикнике я пользуюсь большим викторинокс. А вот в повседневной работе предпочитаю тайваньскую Крысу2 из D2 на подшипнике.

www.victorinox.com/global/en/Cutlery/Categories/Professional-Knives/cms/CUT_ProfessionalKnives

Niolox 1.4153.03 — довольно новая сталь, не распространенная на рынке ножей.

Надо же её сравнить с чем-то всем известным эталоном. Например Элмакс, которая больше распространена. Но у Niolox 1.4153.03 главный плюс — отсутствие крошения. Что ОЧЕНЬ важно у ножей для кухни.

Точки отсчета чего? от чего вы хотите отсчитывать, от каждого (единичного) отдельного «удачного» параметра каждой марки стали? Ну это дилетантство, сталь это комплекс свойств. По этому, если высокая твердость — получите крошение кромки (не стали), низкая — соответственно смятие.

Niolox 1.4153.03 она же SB1 — совсем не новая сталь и даже в ножах она давно не новая. Стали, основным легирующим элементом в которой является ниобий используется с 30-х годов прошлого века. Посмотрите 20Х1М1Ф1БР например, из относительно «доступной». По механике они сравнимы с обычными углеродистыми сталями. Здесь вся «новость» стали состоит в элементарном незнании того, с чем люди имеют дело и история очень похожа на хвалебные отзывы на ножи из «порошковой стали», какая она расчудесная и волшебная, даже лучше чем всё остальное.

Возвращаясь к SB1 — любые хромолевые сплавы для домашнего применения будут не хуже. И какой смысл городить огород?

если вам важно именно КРОШЕНИЕ, вернее, его отсутствие. То, тем более ваш выбор — нержавейка. Зачем микроскопом гвозди забивать?

кромка — это самый край, то, что врезается в продукт

если она будет полукруглая, то она будет вдавливаться

по ссылке ниже — «анатомия клинка», где видно что такое РК

ссылка

возможно Вы имели в виду подводы?

ПЫСЫ я не из вредности или какой-то там педантичности… просто потом начинают дол называть кровостоком и т.п., и вещи (элементы) обретают свойства им не присущие

ещё раз прошу прощения, если я в чем-то не прав

ПЫСЫ2 сам занимаюсь изготовлением ножей

по сабжу — нож хорош, руки из плеч бесспорно, сам раньше любил фултанги делать, но тут подводный камень — разница в коэффициенте температурного расширения материалов — если нож будет использоваться в тех же условиях, что и был создан (помещение), то проблем вообще никаких, а вот при использовании на морозе дерево начнет выпирать, т.к. металл сожмется больше, особо не помешает, но может тупо отлететь эпоксидка, именно для этого используются прокладки из микрофибры

но все же едут на крайний север валить оленей ножом:)

и повторюсь — нож хорош

за любыми!

если не бросать его в воде, после использования вымыть и вытереть, то ничего ему не будет

хотя у моего знакомого, от ношения в кармане летом, начал покрываться

но тоже не смертельно

тупо ластик и WD40 решили проблему:)

у самого один нож из Х12МФ (аналог Д2) и два скалдня из Д2

ни с одним проблем нет

но у меня и с ножами из углеродки нет проблем, хотя на рыбалки постоянно выбираюсь, в том числе на солёную воду (финский под Выборгом)

тут всё дело в уходе

Тапочки великоваты… :)

Надо по тапочкам треснуть чем-нибудь, чтобы в кадр не лезли)

Я пока не нашел лучшего сочетания цена/качество

Не вижу препятствий, при должной сноровке, само-собой.

Ты удивишься, но (плоско)шлифовальные станки обрабатывают плоскость детали именно круглым камнем.

Вопрос в фиксации заготовки относительно диска и равномерной подачи диска по плоскости обработки — достигается линейными направляющими.

И самое главное — автор ведь ясно сказал, что для него это хобби (как и для меня), а оно должно приносить удовольствие, а не создавать лишние проблемы. Кстати, когда меня спрашивают «а чем гриндер лучше наждака?», я обычно показываю это: Народ обычно впечатляется. :)

2. Нарезка шлицов на полуосях болгаркой.

з.ы. Кстати, Анзор отнюдь не «хоббийщик» и у него очень не плохо оборудованная мастерская.

Странная логика. Одна приспособа позволяет под определенным углом подавать деталь на наждак, вторая приспособа подает сам наждак — в чем принципиальная разница?

От этого впечатлений больше:)

Блин, думал, я один здесь такой динозавр, который помнит старые добрые наждаки и шлифовальные станки)))

Все же (ИМХО), окалину лучше сбить лепестковым кругом болгарки, а металл обрабатывать лентой на гриндере.

С размерами порядок, ну только 610-й нету. :)

Я делаю то, что мне нравится, из материалов, которые мне нравятся.

К данному оборудованию я пришел спустя много лет занятия своим хобби.

Те ножи, что я когда-то делал из быстрореза да из рамных пил «на коленке» я не стану выкладывать тут, потому как не считаю их чем-то привлекательным…

З.Ы. Воспринимайте плиз, как конструктивную критику. Ваш обзор вкратце приводится к нескольким фразам. Покупаем на ганзе практически готовый клинок, покупаем гриндер, покупаем материал рукояти. Делаем на заготовке спуски, Собираем все вместе. Все, точка. Где та «изюминка», которая заставляет заниматься самоделками?

Если вы считаете, что купив инструмент, автоматически становишься мастером и сделать нож из «практически готового клинка» — «как два пальца»… Ну ок)

А если купить дорогую камеру, автоматически станешь хорошим фотографом? С дорогой кострюлей и крутой плитой станешь хорошим поваром? Или таки тут требуется что-то большее, чем инструмент и заготовка?

Ваша критика не конструктивна, ИМХО. Вы пытаетесь тут доказать, что моя работа, в принципе, «ниочём», творчество моё вовсе и не творчество… Зачем?

Что у вас за упёртое желание страдать и создавать сложности? Не делай ножи из нормальной стали на гриндере, так каждый может! Делай из говна и палок, болгаркой на коленке!

В целом, мнение о вас сложилось.

Не надо думать, что вы самый умный и проецировать своё мнение на окружающих.

Ответить сможете? Сделайте за сутки такой нож, вам же «как два пальца». Или только языком помолоть горазды? Оно и понятно…

Двухчасовое видео когда предоставите на суд общественности?

Чтобы убедиться, что вы не какой-то там трепло из интернета, а всё по делу говорите и такой очень легкой поделкой свои за свои слова легко ответить можете!

10-15 минут на грубую обдирку

20-30 — доводка, полировка, заточка.

20 минут на рукоять.

Еще минут 10 на намазать клеем, кинуть в банку с маслом, ваккуумировать и т.п. Все.

К вам вопросов больше нет!

Или не нравиться что замечания делаю? Так я вас и совсем безруким не назвал. Вполне неплохо для новичка, но и есть куда расти. Не хотите слушать советов — не выставляйтесь на публике.

Вот спасибо))))

Ну правда, хватит уже…

Можете лучше и БЫСТРЕЕ и при этом КАЧЕСТВЕННЕЕ?

Покажите!

Да есть такие мастера, но их на порядок меньше.И они не любят хвалиться подобным образом.

Обычно всё наоборот.Чем быстрее и больше -тем не качественнее.

А то что вы там за смену на заводе вытачиваете в понедельник с перепоя даже не смотря на изделие, на автомате… В СССР такого говна было вагонами.Никто не хотел покупать эти корявые поделия хуже современного китайпрома. Сделанные на от… сь.

Спешка хороша только при ловле блох.

Японский мастер перед заточкой час молился своему Будде, приводя свой дух медитацией в рабочее состояние, а потом точил лезвие рубанка часами (всю смену).А потом японский мастер столяр делал этим рубанком шедевры с микронной точностью из дерева.

Но вам же этого не понять.(Документальный фильм 70 годов в передаче Вокруг Света).

Столяры и такие сегодня есть в Японии, на ютубе видел, а вот заточники похоже вымерли.Всё норовят вжик-вжик и побыстрее бабла заработать.Тем не менее лезвия у них все же острые раз снимают стружку толщиной 10-5 микрон.

Вам не понять что значит сделать что то с любовью, от души, руками.Качественно.Вы все-Штамповка.

И произносите именно благоглупости.И даже понять это не способны.

Гы-ы-гы-гы Заточка, полировка… гыыыыы… доводка.

30 минут.=ХАЛТУРА.

30 минут ЗАТОЧКА-ржу… Это не заточка это «ободрать» на гриндере или болгарке топор.

В народе называется «топорная работа».

Даже подвальные китайцы сделают лучше.

Диванный.Школьный.

10 минут вакуумировать-гыыыыыыыыыыы в студию!

Для плотного дерева понадобится больше времени на пропитку.Это вам не сосна или берёза.

Ах да вы же вазелином пропитываете а не лаком.

Как же мне это напоминает, когда я выложил с вою работу по модернизации и переделке пылесоса, согласно законам физики и аэродинамики а не маркетинга, такой же умник написал: да что там делать, фигня для школьников, там работы на 15 минут!

Конечно когда всё разжевали и выложили с фото всю работу и идею с объяснениями ноу-хау.А у меня только поиск материалов и придумывание доработки заняло неделю.Не смотря на то что основная оригинальная идея даже не моя.

Там только отвёрточная сборка заняла более 15 минут, а сушка силикона несколько часов.

«Телевизор это просто» (Для чайников, пособие как спаять и настроить самому.)

Удивляюсь я с подобных вам теоретиков и в уши лапши закидателей. Которым главное в работе не результат, а Не. жесть…

Я бы спасибо афтару сказал за приведённый расклад, а то «хобби», шутка это :)

p.s.: рукоять не толстовата?

Стеклотекстолит (советский), в основном, желтый. Но встречал и белый

В прошлом использовали шёлк (очень прочный красивый и редкий текстолит, добывали в старых основаниях электрощитов ), сегодня прочная тонкая ткань, ранее лён, сегодня вероятно синтетика.

Шикарный материал, вечный, но трудный в обработке.Это вам не мягкое дерево.

Тут грубейшая опечатка… падук Африканский, сейчас поправлю в тексте… засыпаю уже, видимо…

Таким ножом в принципе противопоказано елозить по тарелке.

Только нарезка на доске, предназначенной для этого.

Ох уж эти ножеманы-рукоделы… Ну ладно, не простаивать же гриндеру просто так )) лишь бы в радость

На али от 500 рубчиков красивые ножички идут, не говорю уже о местных хозмагах.

Я не утверждаю, что ножи за 500р плохие, просто каждому своё.

Дома я сам пользуюсь трамонтиной, а такие ножи желаю на заказ. И все ножи, что я делал, продавались до изготовления или во время, по спойлера в сети)

Я не хвастаюсь, просто нож ручной работы и серийный нож за 500р с Али, это как небо и земля)

1. Сведение будет скорее всего «конским», по уму пересводить надо будет.

2. Пластина скорее всего будет составная, клинок из одной стали, а далее приварено что-то подешевле.

И учитывайте, что здесь заготовка уже вырезана. Раскройка тоже денег стоит. Чтобы сэкономить, можно брать заготовку без раскройки, и делать самую простую рукоять, под всадной монтаж.

Ну почему же сомнительное? Если хочется нож из хорошей стали, который будет работать и радовать долгие годы, то почему бы и нет? Для себя можно и нужно «мастерить» такие вещи, в том числе и из премиальных сталей. Тут дело не в экономической окупаемости, а в удовольствии от владения вещью.

Люди ведь тратят по 150-200 тысяч на шубы, хотя пуховики гораздо удобнее и функциональнее. Но это не значит, что шубы должны стоить как пуховики.

Но тут, помимо красоты и ценника, еще и высокое качество!

Если что — я не фанат ни фонариков, ни ножей.

youtu.be/M3xpKg_YkQo

2Алл, порекомендуйте аналогичный нож и проверенного продавана на али?

Одна из первых, дорога как память, брал в поход.

Сталь 40Х13, 56 ед HRC

Сделан на коленке.

Это что макро серрейтор типа пила?

крышки к рамкепомидоры к доскам?» =)Помидорный тест — один из самых трудных для проверки качества РК, многие ножи с заточкой в линзу или с заполировоанной на коже РК на этом тесте обk@kив@лись.

Какой угол на сторону давали при заточке?

П.С. Завидую наличию у людей гриндера. Сам приобрести не могу т.е. купить то могу, но использовать его негде т.к. живу в арендованной квартире в многоэтажке где особо не пошумишь (да и грязь не хочу разводить).

Скажите, автор, а крупных предприятий машиностроения, скажем, в вашем городе нету?

Иногда, намекаю, там бывают кузнечные цеха и даже стали неплохие проскакивают. Ну и стоят не заоблачно.

Это не «героизм» и не маяние, как вы выразились. Это моё хобби, которому я посвящаю часть своего свободного времени. Поэтому я не гонюсь за срочностью, чьими-либо критериями «творчества», и ценами на материалы. Делаю так, как мне удобно и комфортно.

Я не этим себе на жизнь зарабатываю, так я отдыхаю. И чем удобнее и технологичнее будет процесс, тем лучше для меня.

Крупные предприятия все позакрывались, в угоду бескрайних площадей торговых центров.

Отдельно мониторить где и что проскакивает желания нет, как и ездить на заводы.

koval-knife.ru/kovanaya-zagotovka-iz-95x18-200-210x40x4mm/

На кой черт дорогие заготовки, если есть такие и похожие?

Вот откровенно — не тянет пока искусство на дорогую сталь.

Есть такое понятие — КПД.

А так-то, всегда хорошо, когда человек ищет, а не стоит на месте

На кой чёрт мне 95х18, если я хочу Niolox или D2?

Тут много знатоков и ценителей собралось, один другого круче.

Но я здесь не для того, чтобы соответствовать вашим ожиданиям. Просто поделился одной из работ. Одобрения не требую.

Толковые агрегаты делает.