Подставка под милли(ом/вольт)метр YR1035+

Думаю, многие знакомы (очно или заочно) с этим интересным прибором. Он умеет измерять сопротивление до долей милли/ома/вольта, имея для своих характеристик сравнительно невысокую цену.

Вообще производителем он позиционируется как измеритель внутреннего сопротивления аккумуляторов, но для измерения малоиндуктивных низких сопротивлений тоже подходит, как и для измерения напряжения с достаточно высокой точностью.

Но статья не о его характеристиках. А о том, что им не очень удобно пользоваться и как это можно изменить.

Электрические характеристики прибора хорошие, а вот эргономика, на мой взгляд так себе.

Никакой подставки не предусмотрено. И когда прибор лежит горизонтально на столе, под острым углом к экрану считывать показания не очень комфортно.

Да, там ещё пока защитная плёнка, но с ней же, под почти прямым углом читаемость экрана гораздо лучше:

Но и это ещё не всё.

Корпус сзади покатый, без ножек, и крутится на столе как спиннер, от малейшего усилия.

В общем захотелось сделать для него подставку.

Разъём у прибора внизу и достаточно длинный:

В результате устройство придётся располагать высоко над столом.

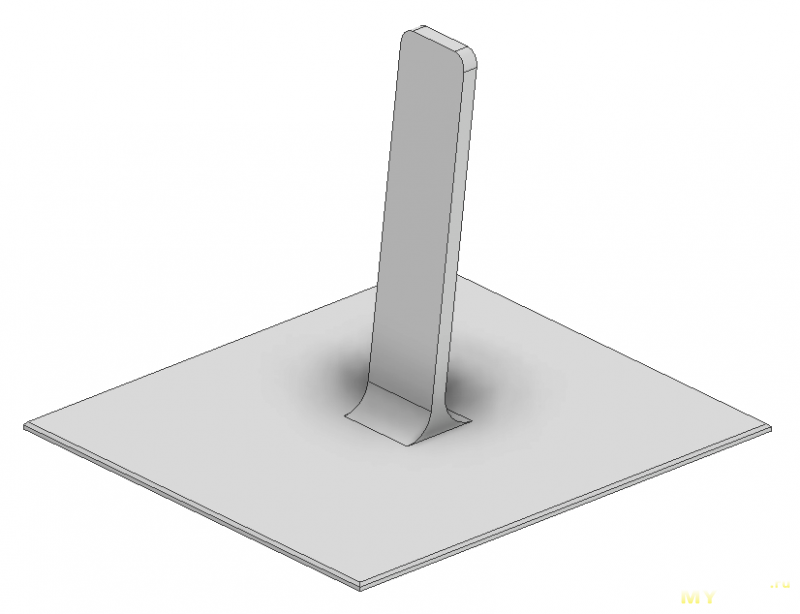

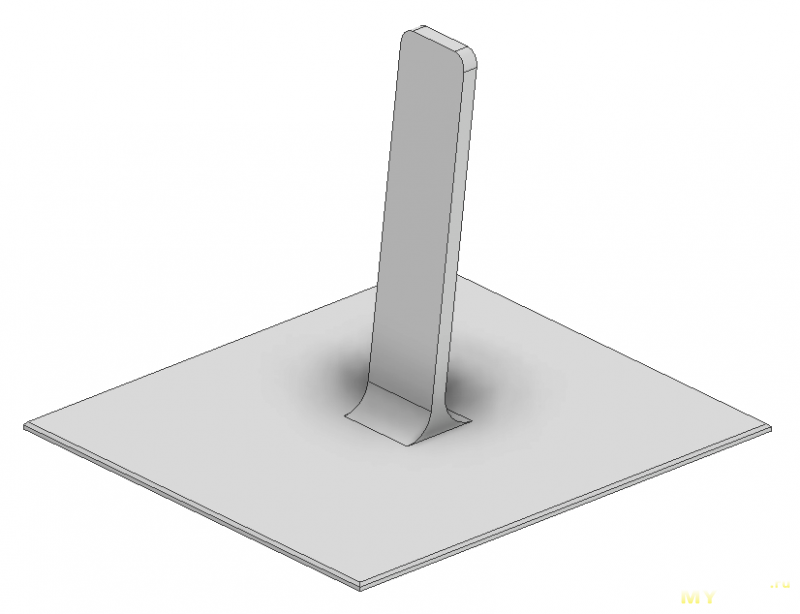

И чтобы оно не упало, нужно делать подставку устойчивее — либо утяжелив чем-то, либо увеличив площадь основания:

Но большая площадь основания — это бесполезная потеря бесценного места.

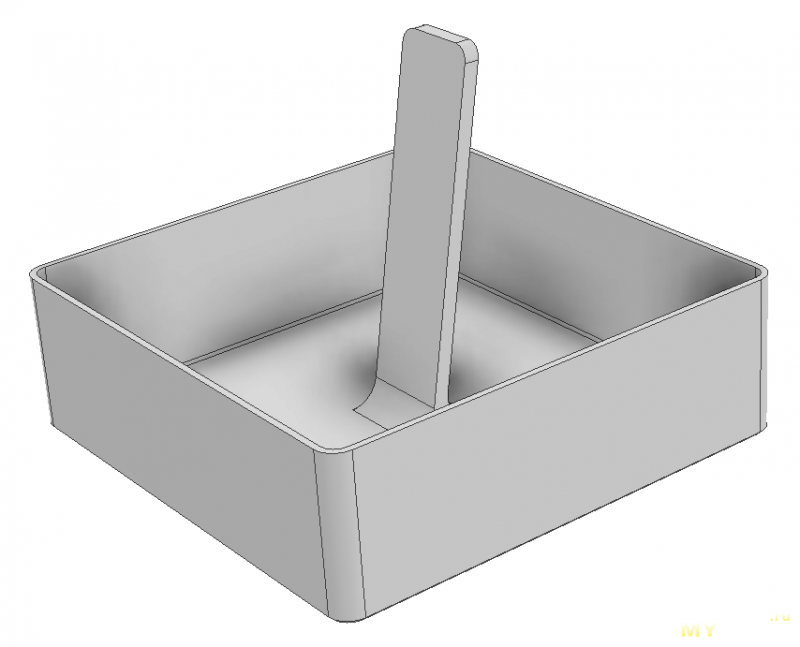

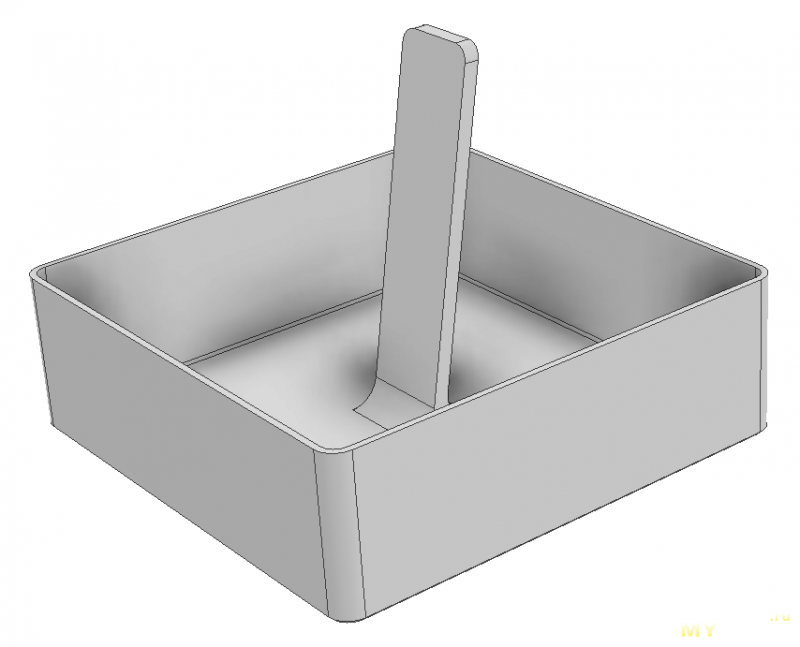

Поэтому построим вокруг основания забор и превратим его в коробку:

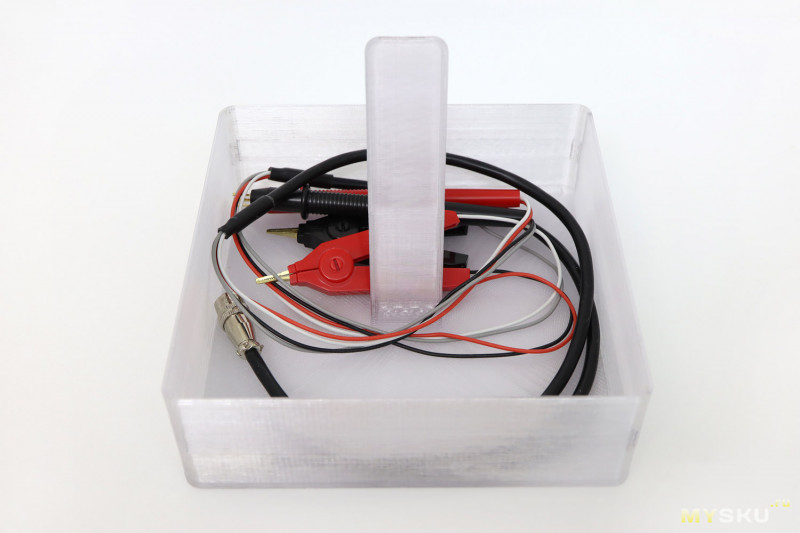

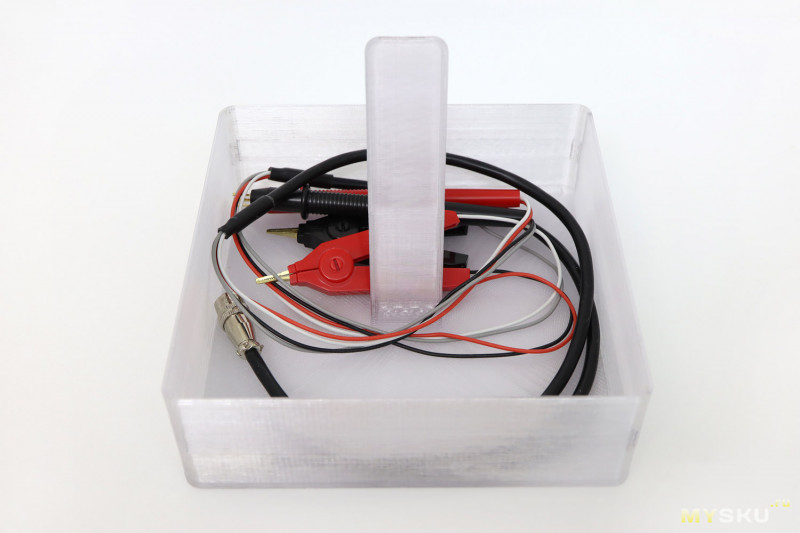

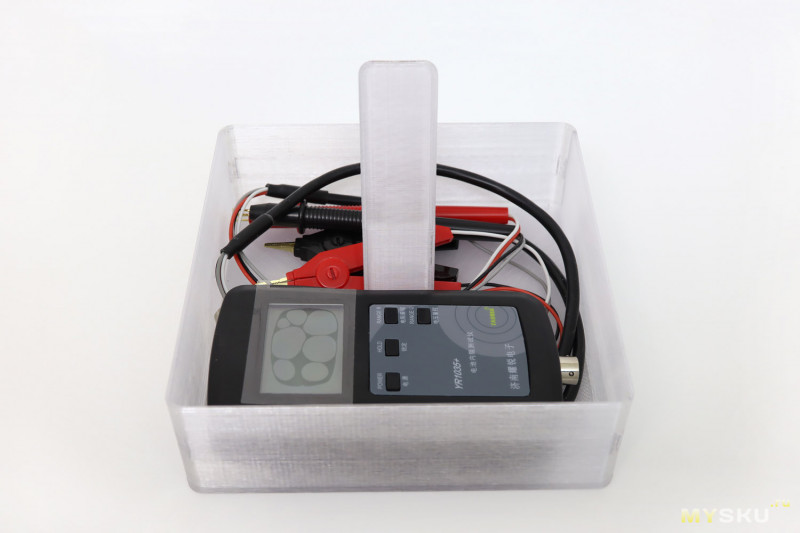

В которой сможем хранить все щупы к прибору:

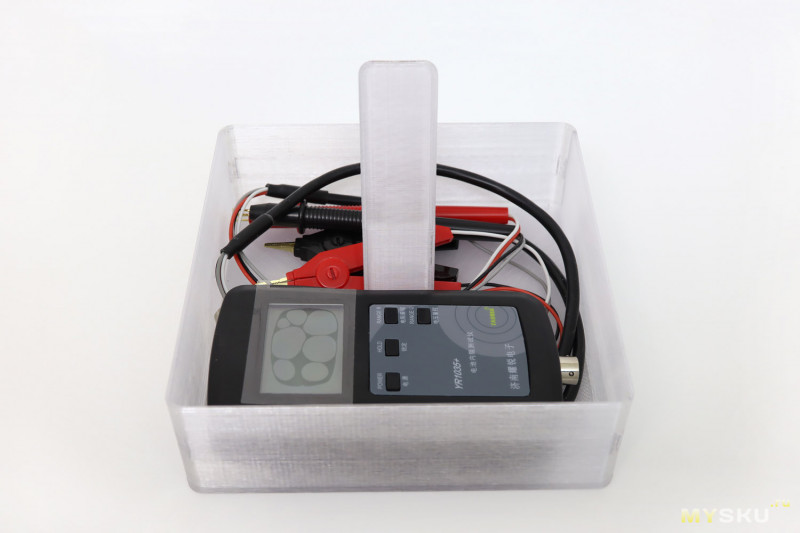

И даже сам прибор:

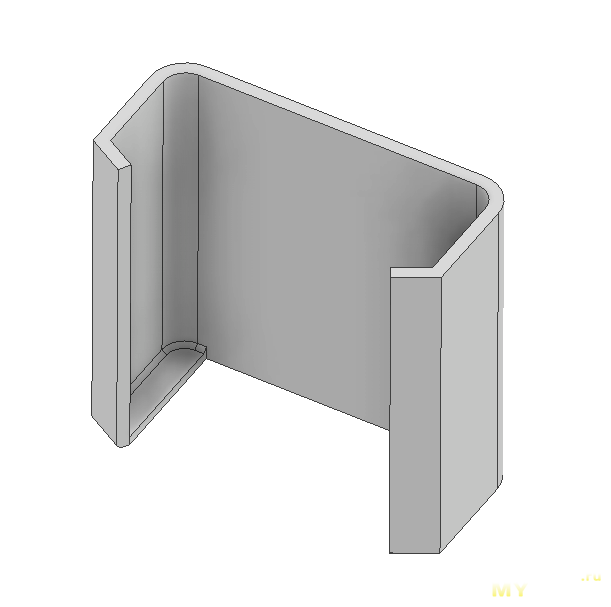

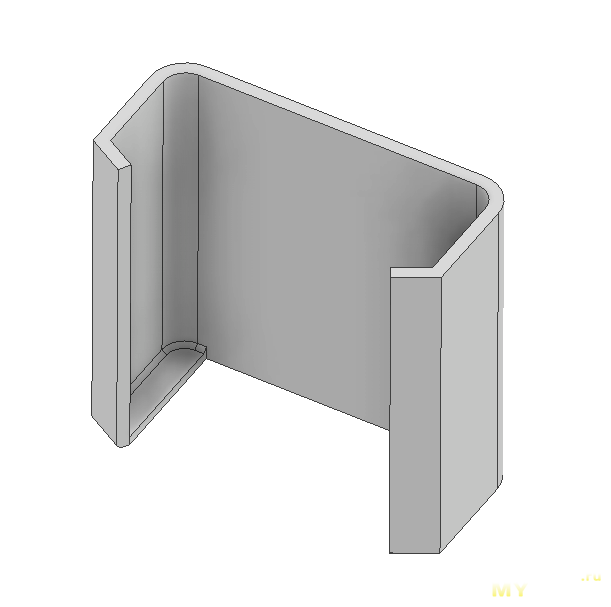

Для крепления устройства в подставке сделаем карман:

Склеив карман с подставкой, получим многофункциональную конструкцию — подставку-коробку:

Вообще, конечно, карман со штырём можно было бы сделать съёмными, чтобы в разобранном виде подставка занимала минимум высоты. Но хорошая мысль, как известно, не всегда приходит вовремя. Поэтому пока останется так, а потом, может быть, и переделаю.

Сколько это стоит? Если не брать ресурс принтера, а только использованный пластик, то стоимость подставки получится чуть меньше 5% стоимости прибора, для которого она предназначена.

Модельки бесплатно, без СМС, без подписок и репостов можно скачать здесь.

Ну и на этом у меня всё, всем пока.

Вообще производителем он позиционируется как измеритель внутреннего сопротивления аккумуляторов, но для измерения малоиндуктивных низких сопротивлений тоже подходит, как и для измерения напряжения с достаточно высокой точностью.

Но статья не о его характеристиках. А о том, что им не очень удобно пользоваться и как это можно изменить.

Электрические характеристики прибора хорошие, а вот эргономика, на мой взгляд так себе.

Никакой подставки не предусмотрено. И когда прибор лежит горизонтально на столе, под острым углом к экрану считывать показания не очень комфортно.

Да, там ещё пока защитная плёнка, но с ней же, под почти прямым углом читаемость экрана гораздо лучше:

Но и это ещё не всё.

Корпус сзади покатый, без ножек, и крутится на столе как спиннер, от малейшего усилия.

В общем захотелось сделать для него подставку.

Разъём у прибора внизу и достаточно длинный:

В результате устройство придётся располагать высоко над столом.

И чтобы оно не упало, нужно делать подставку устойчивее — либо утяжелив чем-то, либо увеличив площадь основания:

Но большая площадь основания — это бесполезная потеря бесценного места.

Поэтому построим вокруг основания забор и превратим его в коробку:

В которой сможем хранить все щупы к прибору:

И даже сам прибор:

Для крепления устройства в подставке сделаем карман:

Склеив карман с подставкой, получим многофункциональную конструкцию — подставку-коробку:

Вообще, конечно, карман со штырём можно было бы сделать съёмными, чтобы в разобранном виде подставка занимала минимум высоты. Но хорошая мысль, как известно, не всегда приходит вовремя. Поэтому пока останется так, а потом, может быть, и переделаю.

Сколько это стоит? Если не брать ресурс принтера, а только использованный пластик, то стоимость подставки получится чуть меньше 5% стоимости прибора, для которого она предназначена.

Модельки бесплатно, без СМС, без подписок и репостов можно скачать здесь.

Ну и на этом у меня всё, всем пока.

Самые обсуждаемые обзоры

| +133 |

3905

143

|

| +28 |

2148

53

|

| +70 |

4256

44

|

Я себе заказал второй по предзаказу Ghost 6, жду долго, но он крутой и почти даром )) Теперь не знаю что с первым делать, Anet A6 немного доработанный, со стеклянным столом и грелкой на 300Вт. Окупился 20-кратно наверное.

Доработки желательны но не обаятельны.

Кстати, кто-нибудь Клиппер пробовал?

Меня смущает, не будет ли проблем при восстановлении прошивки?

никаких проблем

Ибо от некоторых завсегдатых замечены абсолютно пустые и бесполезные Diy ради фарма кармы.

Мне повезло, нашел услугу в соседнем микрорайоне. По цене, помню, тоже всё устроило

Пробуйте!

Да и эргономика странная — эта штука займет пол стола

— Занятно было бы корпуса…

PLA — это практически самый близкий аналог керамики по механическим свойствам.

Пластик жесткий, обрабатывается хорошо, печатать им проще других пластиков, есть везде.

Т.к. везде пишут (и мой опыт это подтверждает), что при обработке напильником или наждачкой он сильно «волосит»?

Волосы после напильника, если они есть, убираются тряпочкой с дихлорметаном, если нужно чтобы было прям блеск.

Есть пластики с карбоновыми нитями, немного помогают в плане прочности.

Но это в контексте шестеренок например. Подставке прочность не нужна в этом плане.

А вот это точно. Штырек этот должен быть съемным, чтобы подставка могла превратиться в обычную коробку.

Это моё имхо. У меня нет постоянной мастерской, где я бы мог всё разложить и не убирать годами.

И да, многие счастливые владельцы принтеров носятся с ними как с писаной торбой, мечтая печатать всё, что можно, а делают всё, что не нужно…

— Качество полученного прутка будет мягко говоря низкое, по сравнению с заводским филаментом. Нам нужен не просто пруток, а чтобы им можно было печатать.

— При нагревании пластика от бутылок выделяется какой-то токсичный газ. У тех, кто пробовал нагревать бутылки дома, после такого нагрева дохли птички дома. Птицы более чувствительны, и для них ПДК ниже, чем для человека. От самого же токсичного заводского пластика — ABS, сообщений о дохнущих птичках не поступало.

Детские болезни обычно обходятся параллельно обучению, и не требуют больших усилий.

Хотя тут принцип такой, чем менее качественый принтер изначально купишь, тем больше усилий по его доработке потребуется. Можно купить такой хлам, что проще будет его выкинуть, чем преодолевать его проблемы.

Из доработок стекло на стол и силиконовая грелка на липучке под стол, грелка на 300Вт, прогревает стол менее чем за минуту.

Еще плиту мраморную под принтер поставил, она идеально ровная и теперь стол не надо калибровать, он всегда ровно.

Печатаю соплом 0.5 мм, простые детали, принтер не жесткий, люфтит, но для скорости в 35 мм/с хватает, пластик с таким соплом уходит быстро и мои детальки печатаются за 30 минут в среднем.

Но самая веселуха начнётся, когда выяснится, что в нарисованной модели что-то нужно переделать. И обязательно эти правки будут более значительны, чем правка в истории. И тогда обучающийся узнает, что такое боль.

Кстати, а кто сказал, что нужно обязательно изучать SolidWorks? Есть много и других сред разработки не требующих интернет в работе. Помимо солида есть ещё как минимум две других популярные программы. Я говорю только о средах, умеющих работать с гладкими криволинейными поверхностями, так что 3dsmax и Blender тут сразу отлетают.

В среднем нужно около года, чтобы наработать сценарии как рисовать. После этого чел уже будет достаточно разбираться в программе моделирования и технически сможет нарисовать модель любой сложности.

Тут кому как. Если модель нужна для симуляций в расчётных модулях Солида то фиг его знает, может можно конвертировать как-то, даже не интересовался, но наверное лучше сразу в Солиде и рисовать нужное.

Якобы китайцы.

Если вы печатаете, значит, на тот момент это оказалось необходимым. Подходите к вопросу философски — может быть, вы печатаете какую-то детальку лишь для того, чтобы понаблюдать за самим процессом и достичь успокоения.

У меня принтер уже почти год и я регулярно захожу на thingiverse с мыслью «чего бы полезного напечатать». Правда, в 95% случаев ухожу оттуда с мыслью «удивительно, кому все это нужно». В остальных 5% находится действительно что-то полезное. Но, к сожалению, моя практика показывает, что проще взять оттуда идею и переделать модель, чем печатать как есть.

Что касается данной подставки — она весьма своеобразная, да. Но если автору с ней удобно, то почему нет? Принтер открывает совершенно новый уровень самоделок, позволяет реализовывать свои желания именно так, как хотелось бы (с учетом возможности 3д-печати), отсюда и весьма специфические модели, не всегда подходящие широкой аудитории.

Редко кто сам рисует модели для фотополимерников.

Если-бы был пластик сильно электропроводящий, вместо меди, тогда это была бы супер технология. А так, уж больно сложный процесс с помощью фотополимерника. Уж проще с использованием лазерного принтера.

Минусы — максимальный размер, некая замороченность технологии перевода рисунка в файл для принтера, разрешение. Хотя, среднее разрешение современного фотополимерника в 50 мкм на пиксель позволяет уверенно делать дорожки 0.2 мм (4 пикселя) на фоторезисте. просроченном на 3 года. Думаю, 0.15 мм сделать на свежих материалах вполне можно, а вот на счет 0.1 мм — не уверен. Но если вам нужны такие дорожки, лучше заказать готовую плату.

ЛУТ? У меня так и не получилось по этой технологии стабильного качества. На термотрансферной бумаге вроде начало что-то получаться, но тут уже перешел на фоторезист. Может, конечно, принтер у меня не очень подходящий.

Слабее :)

Правда, компоненты придется не паять, а вдавливать.

Сопло 0.2мм существует, но почему везде ставят 0.4мм? Потому что 0.2мм ОЧЕНЬ часто забивается, при печати. И это простыми однородными пластиками.

Пока ни разу не печатал 0.2 мм, но предположу, что ставят все же не из-за этого, а из-за скорости печати. Мне сейчас даже 0.4 мм не хватает, стараюсь печатать соплом 0.6 мм. А 0.2 мм будет раза в три медленнее 0.4 мм, такое для реальных изделий уже слишком долго.

Я думаю, что если бы вдруг появился пластик, способный хоть как-то заменить технологию печатных плат, его состав был бы таким, чтобы позволять печатать через сопло 0.2 мм.

0.2мм безусловно медленнее, но ставят 0.2мм обычно для мелких деталей, для которых скорость печати вторична. Когда важнее точность. И повторю ещё раз. Сопло 0.2мм забивается просто на раз. А если сопло забилось, то недопечатанная деталь гарантированно в помойку.

Это уже другой вопрос, который, кстати, решается покрытием стола специальным клеем. Если уж речь идет о печати платы, там можно клей и получше использовать, т.к. отдирать деталь не понадобится никогда.

Пока ничего не могу сказать, ни разу не пробовал (хотя сопло такое есть). 0.4 мм не забивалось ни разу.

Но, вообще, о чем разговор? ) Состава подходящего для печати нет и вряд ли в ближайшее время будет. А если вдруг и появится, его рабочая температура будет выше 300 градусов, чтобы не портился от пайки. То есть, это уже будет несколько другой принтер.

Вроде были случаи, когда через карбоновую удочку убивало проводами от ЛЭП.

Например, антенну на вайфай напечатать.

Кирпич тоже может быть причиной смерти- запретить их?

В примерах использования пластика пинцент есть, удобен тем, что не электростатичен, к нему не липнет ничего. Но если не знать, дотронуться до высоковльтной цепи может быть неприятно.

Аналогия с кирпичом, это скорее шутка подростков, кирпичи в футбольном мяче. Кто-нибудь подбегает пнуть мяч, а там кирпичи.

В любом случае, пока что технологию ПП (особенно в домашних условиях) ничто не в состоянии заменить.

А ESR электролитических конденсаторов? Где-то видел краткое упоминание о таком, но не о насколько правильно это измерение и точны результаты.

Я каждый день батарейки не тестирую, пригодится ли мне такой прибор?

Не совсем ESR, а сопротивление на частоте 1000Гц + ESR.

Можно вычислить точное значение ESR, вычитанием реактивного сопротивления.

Разве кто-то сможет ответить вам, что именно вам пригодится? )

Если же кусок провода небольшой, то лучше YR1035+

И в магазин за кабелем с ЛБП ходить неудобно.

Если же режима стабилизации тока нет, тогда используем ЛЮБОЙ источник питания и резистор на 1-10Ом, чтобы ограничивать ток. Также потребуется второй мультиметр, включенный в режиме измерения тока.

Можно было просто замерить сопротивление с помощью UT61E напрямую и получить реальную погрешность в 0.01-0.02 Ом. Или относительную в 1-2%.

Можно было пропустить через резистор ток и замерить падение напряжения. Но точность по току на 10 А диапазоне у UT61E 1.2%, то есть, результат будет примерно тот же.

Не знал однако

Пойду перечитывать учебники по электротехнике

Кстати, я бы такую модель лучше сделал разборной.

Чтобы ничего клеить ну нужно было.

1. снять разъем, на это место прибора напечатать вставку (закрывает отверстие разъема и добавляет новое справа или слева), которая еще будет поддерживать режим вертикальной установки этого прибора — плоская поверхность, откидная ножка &etc

1а. аналогично п1, разъем (разъемную пару) заменить на что-то не такое кандовое. Кабель не суперэкранированный, к качеству разъема особых требований не предъявляется.

2. на зад прибора приклеить мощный магнит. Для установки на стол взять железную полоску и согнуть буквой Г.

3. напечатать сложную складную «ножку», с 2-3 сегментами, складывающаяся поо размеру корпуса (под прибором), а при заскладывании получается стойка вертикальной установки.

Если бы возникла нужда, я бы сделал п1. Разъем там вааааще не в кассу, его надо пререносить.