Anet A4 - модификации и выводы после шести месяцев активного использования.

Всем привет. Я давно обещал выложить пост по модификации данного принтера после того как произведу их, но оказалось, что из коробки он вполне неплохо работает и всё что пришлось довести до ума, это обдув и прошивка. Ну и охлаждение совсем немного поправил. В остальном эта модель получилась довольно удачной, поэтому поначалу даже думал не публиковать данный материал, но есть люди, которые периодически пишут мне в личку, так что проще один раз «отстреляться».

Шиться будем на "marlin", который ставится практически на любые платы, поэтому данная тема может заинтересовать не только владельцев A4.

На данный момент это единственный гайд в рунете для данной модели =)

Основное достоинство дельт — неподвижный стол за разумные деньги(те же «кубики» стоят где-то вдвое дороже).

Модель не дрыгается в процессе печати, благодаря чему лучше держится на поверхности. Кто печатал узкие высокие модели на дрыгостолах меня поймут. Так же заметно проще работать с Flex пластиком. Я печатал TPU на А6, но приходилось выбирать низкие толстостенные модели с хорошим заполнением, дабы они не входили в резонанс со столом и не превращались в пизанские башни, хотя чаще они превращались в клубок филамента если вовремя не заметить. С А4 проблемы возникали только с тонкостенными моделями — вершины отклонялись от сопла, из за чего периметры ложились кривовато.

Из минусов — сложность точной настройки при сборке с нуля. Нужно учитывать диаметр рабочей области, длину направляющих, высоту принтера, к тому же концевики как правило ставят вверху и при неправильной настройке можно свернуть термобарьер(были случаи).

Ну и из-за круглого стола не всегда понятно, влезет ли модель необычной формы пока не поместишь ее в слайсер, например, при диаметре стола 200 мм в него влезет квадрат со сторонами 140*140 мм.

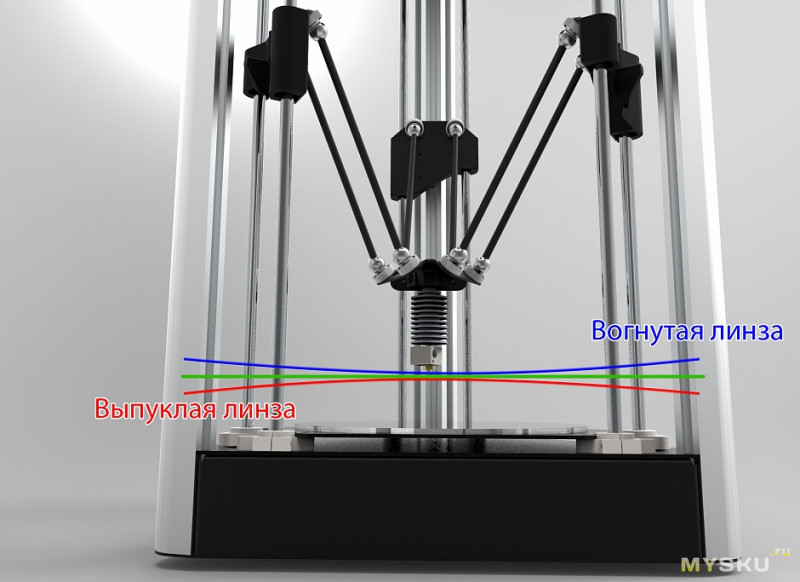

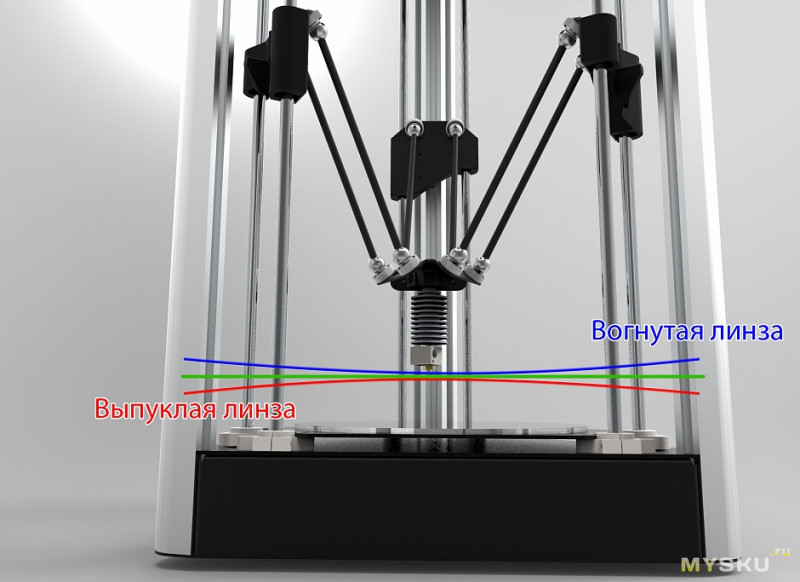

Первым делом решим проблему настройки данной модели, точнее добавим возможность этой самой настройки, т.к. из коробки прошивка закрыта и менять какие-то глобальные параметры нельзя. Оно может и к лучшему, меньше возвратов с формулировкой «оно само сломалось», но есть одна проблема, по крайней мере у меня была — криво настроенный дельта радиус. Этот параметр отвечает за контроль высоты при движении сопла по осям X и Y. Если неправильно подобрать этот параметр, сопло, перемещаясь от краев к центру будет терять или набирать высоту, поэтому данную корректировку еще называют исправлением линзы

По стоку у меня была выпуклая линза, перепад высоты от края к середине составлял 0,2 мм и практически не был заметен при печати небольших моделей, поэтому я подумал о прошивке, но отталкивали сообщения о «кирпичах» и последующем восстановлении с помощью программаторов.

Потом почитал об автокалибровке, которую опять же нельзя реализовать на стоке и решил, что надо попробовать.

Для начала нужно скачать Marlin-1.1.8 и распаковал в корень диска «C». Уже есть 1.1.9, но старые конфиги с ним конфликтуют.

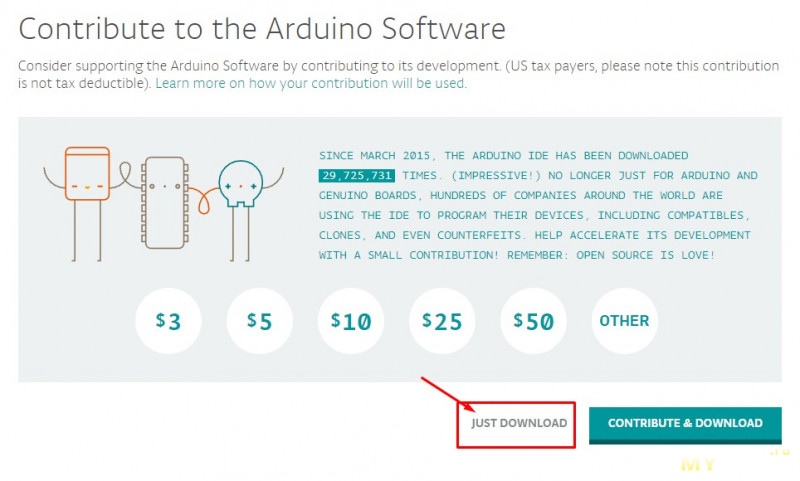

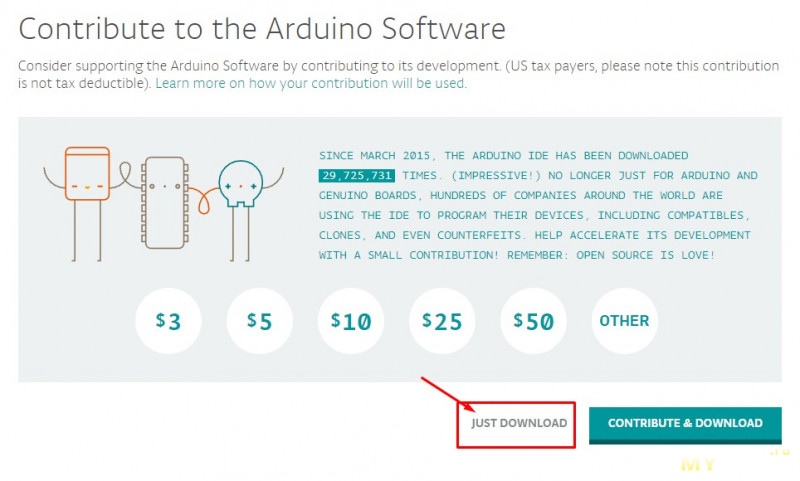

Далее качаем Arduino IDE. Нажимать сюда.

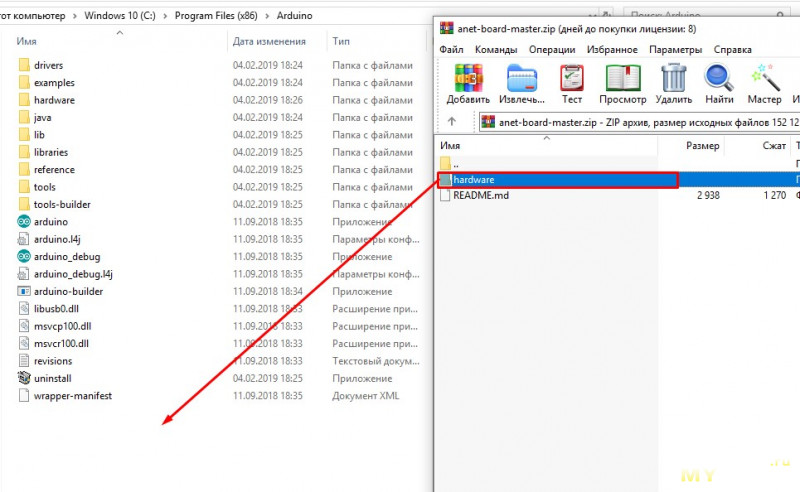

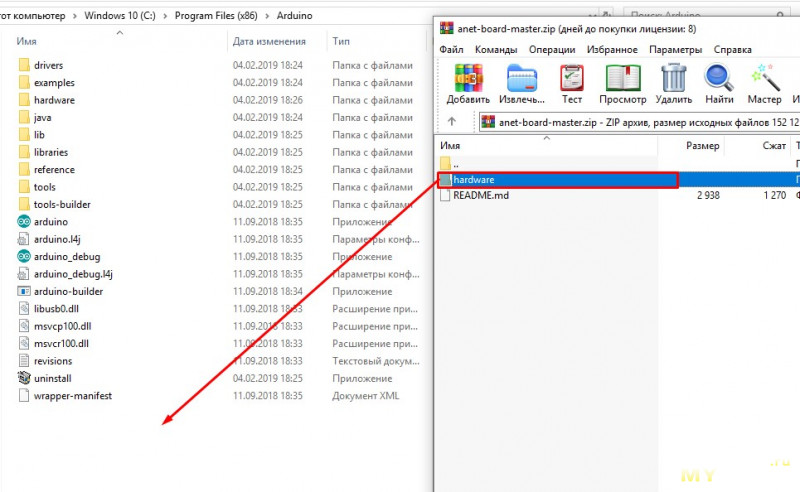

Так же нужно подгрузить платы Anet, чтобы программа увидела наш модуль.

Содержимое архива нужно скопировать по пути «C:\Program Files (x86)\Arduino»

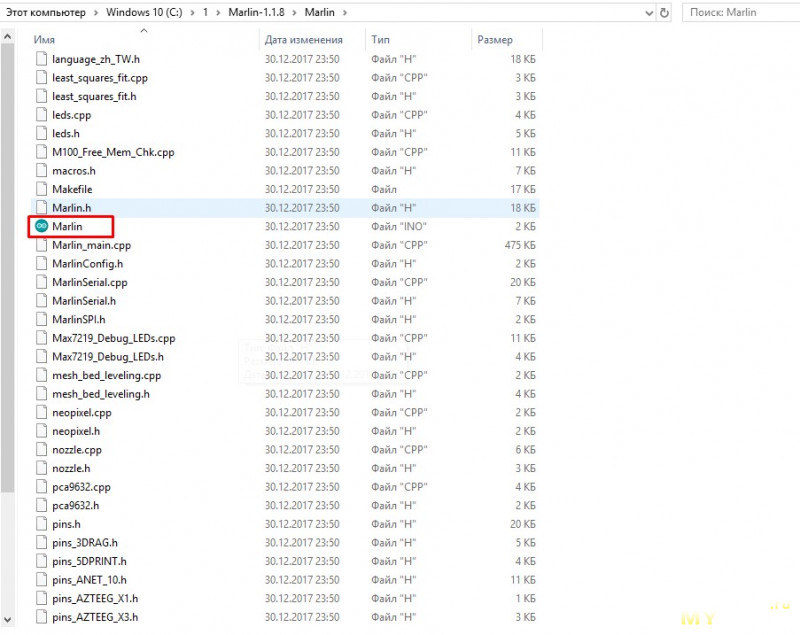

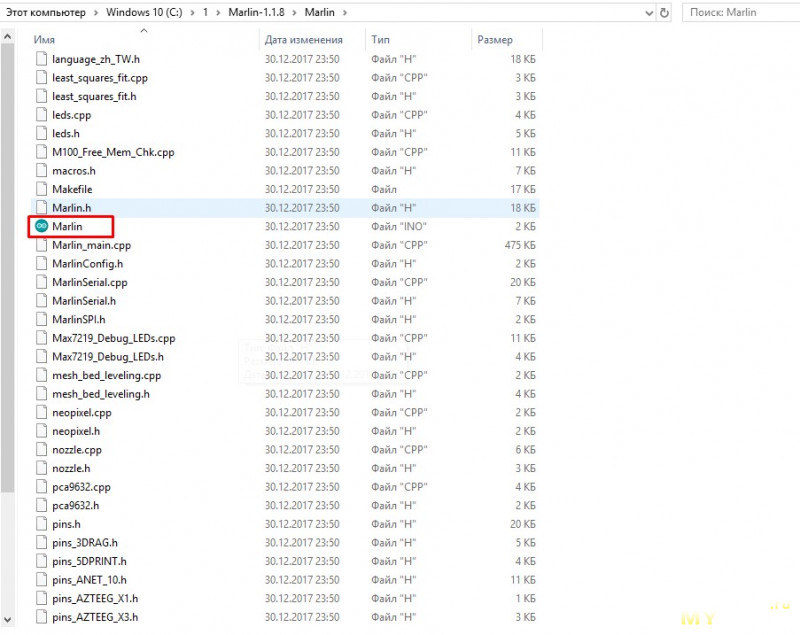

Включаем принтер, входим в папку с прошивкой и ищем файл «Marlin.ino», дважды кликаем, откроется IDE

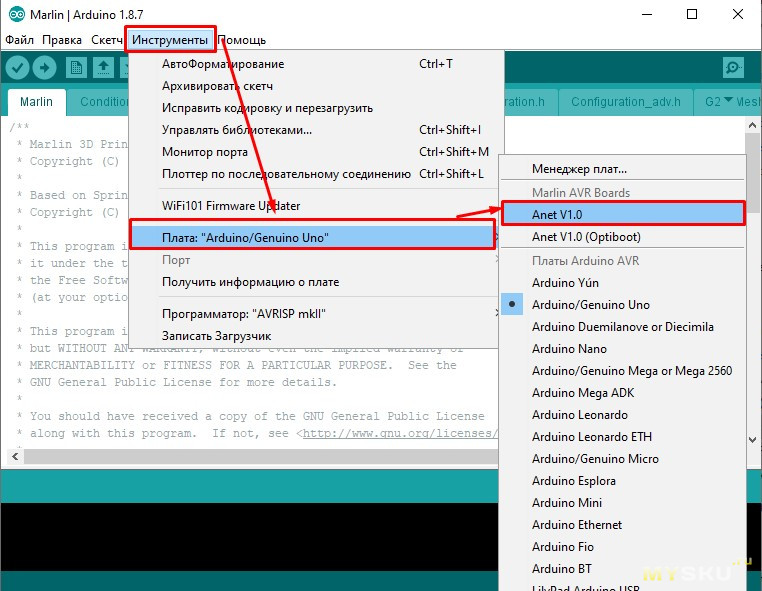

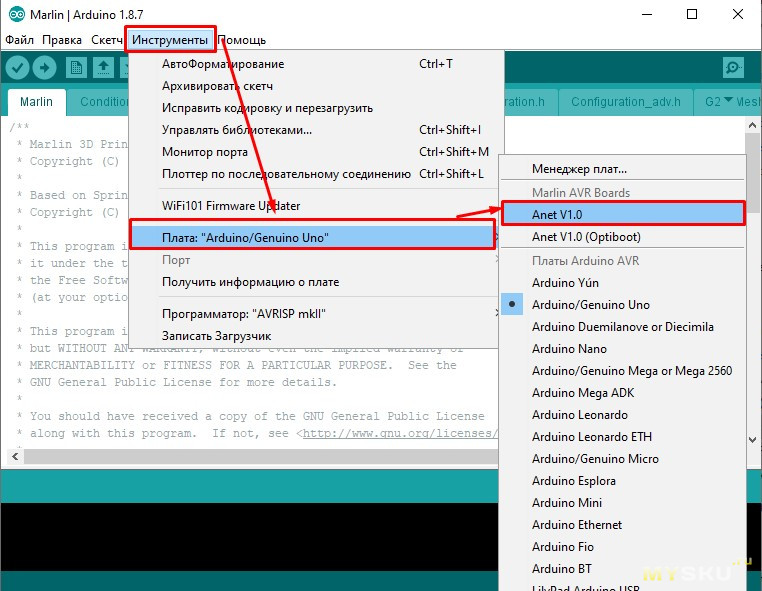

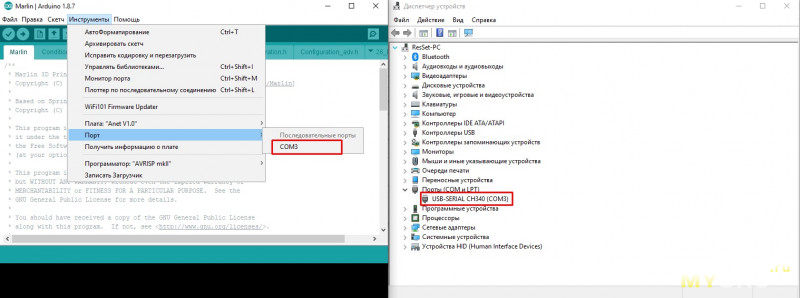

Далее «Инструменты» — «Плата» — «Anet V1.0»

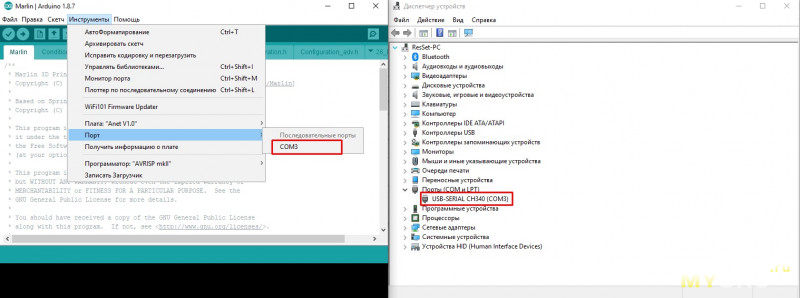

Так же нужно указать наш порт, скорее всего в выпадающем списке он будет один(тот же что в слайсере).

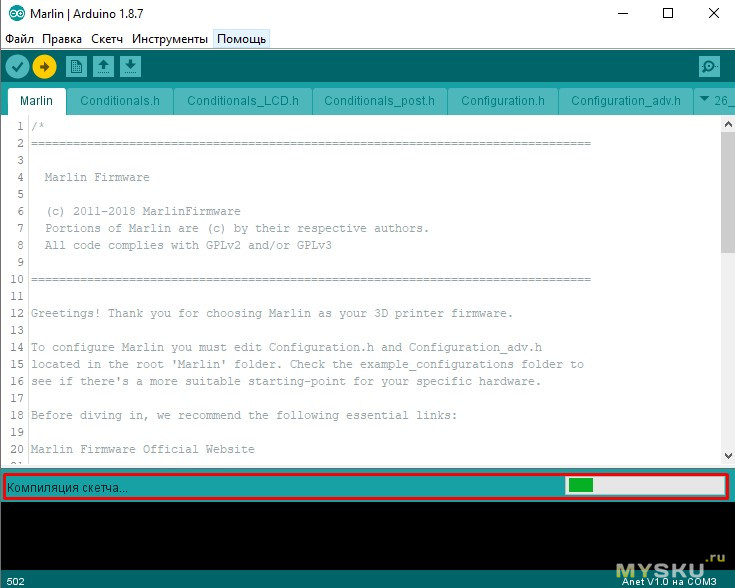

Я скинул уже отредактированные файлы конфигурации, так что больше ничего менять не нужно. Заливаем скетч.

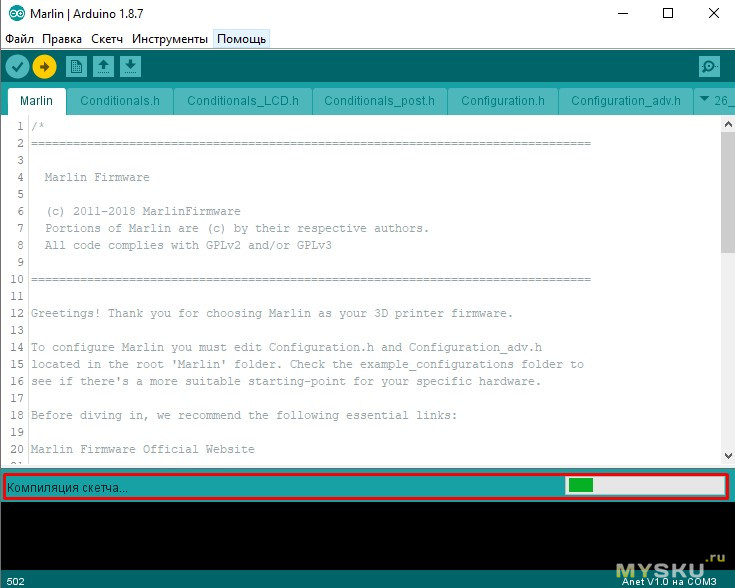

Главное спокойно пережить 15-20 секунд, в течении которых будет заполняться полоса прогресса

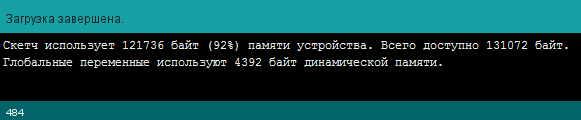

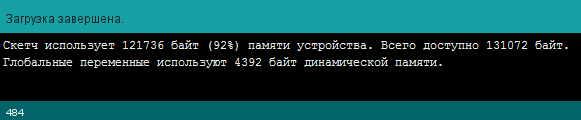

Если в конце процесса в логах увидите эти строки, можно выдыхать — загрузка прошла успешно )

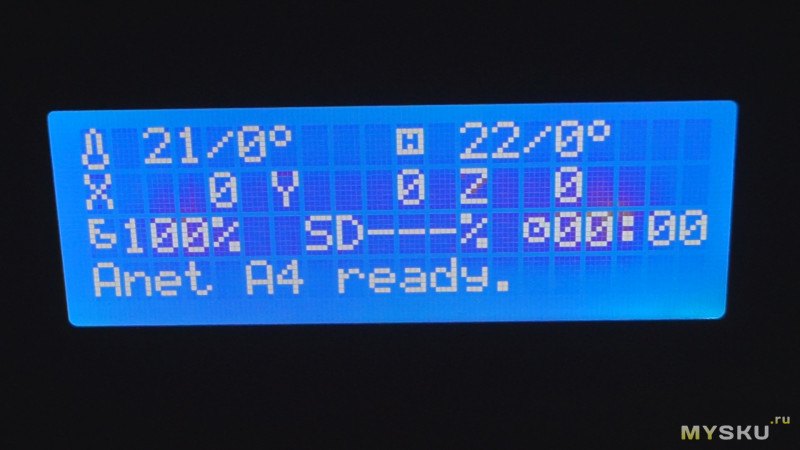

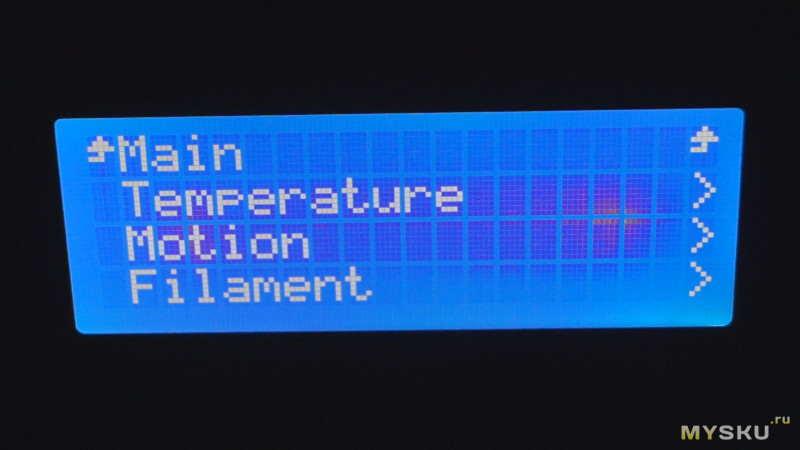

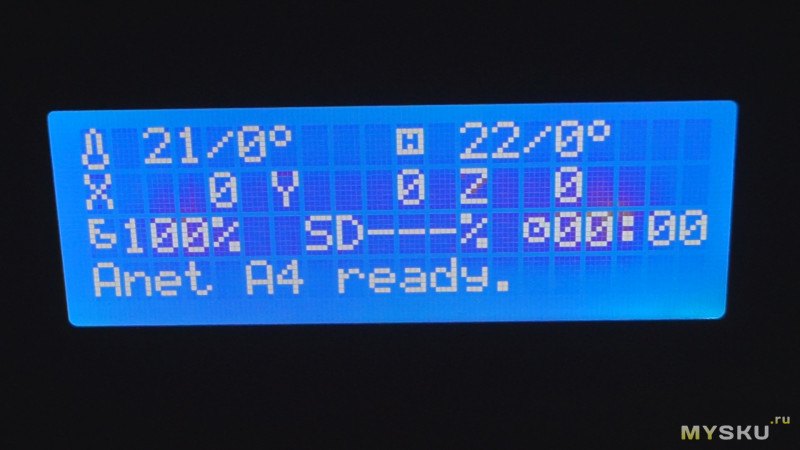

Интерфейс главного экрана несколько изменится.

Так же изменится поведение во время «парковки».

Я постарался подобрать оптимальное значение дельта радиуса, но при желании его всегда можно изменить через меню, как и другие параметры конструкции, например высоту области печати. Кстати, отличное решение — вбиваем один раз в настройках и не переживаем, что слайсер из-за ошибки начнет давить стекло, т.к. принтер не даст опустить сопло ниже минимального уровня. А настройка ограничения диагонали не позволит ПО выламывать направляющие, направляя сопло за пределы области.

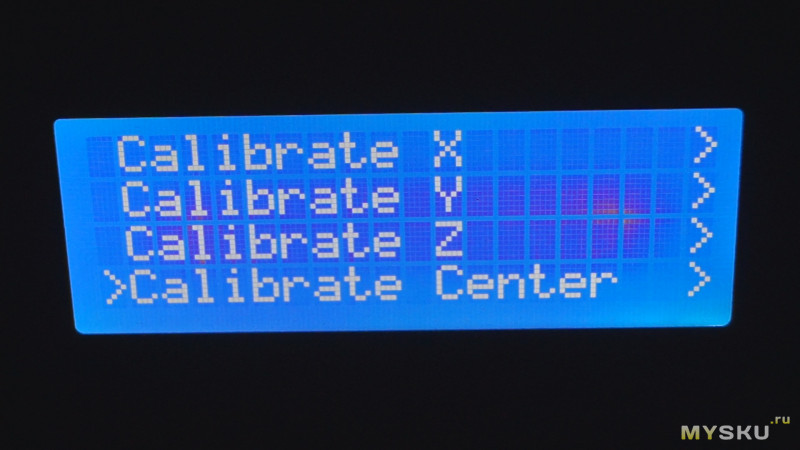

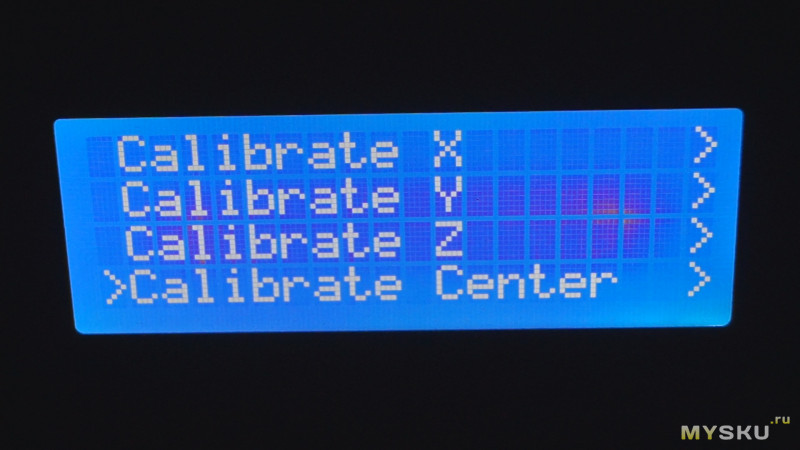

Из полезного еще появилась возможность автоматической или ручной калибровки без подключения к ПК

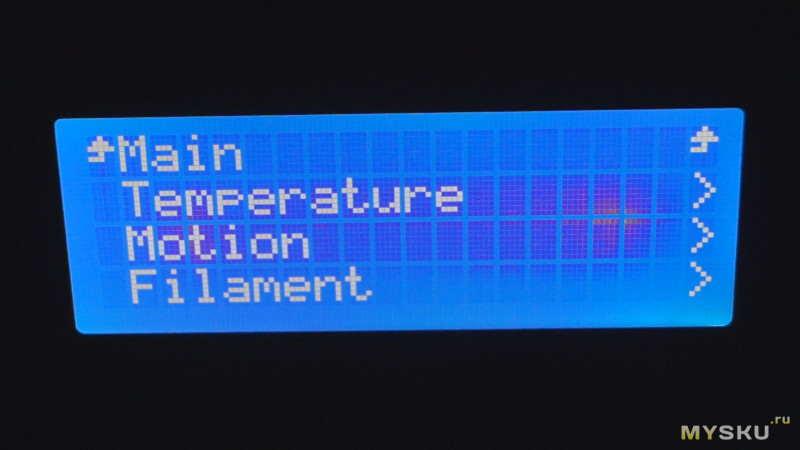

А так же настройки порогов температуры, скоростей, диаметра филамента.

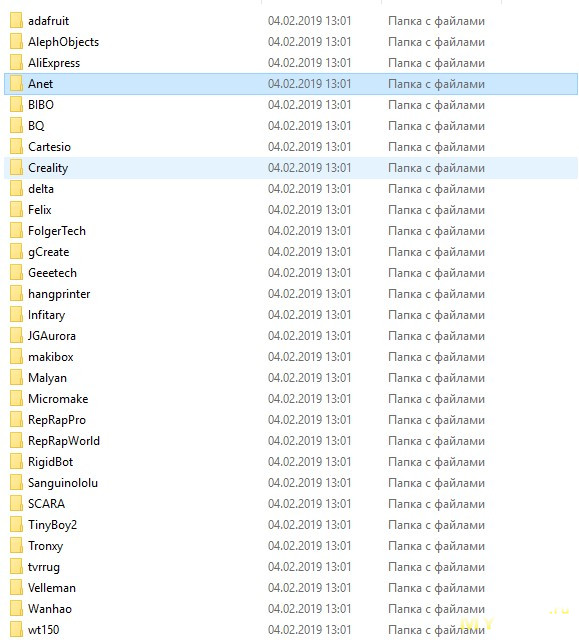

Вообще марлин открывает очень много возможностей подстройки принтера, можно ознакомиться с ними на странице проекта. Кстати, по стоку поддерживается довольно большое количество производителей плат:

Так что если после прочтения кто-то захочет прошить свою модель, вот тут можно скачать последнюю версию, войти в список готовых конфигов и если среди них будет ваша модель, можно смело шить, заменив ими оригинальные файлы. В самом процессе нет ничего страшного, главное быть внимательным.

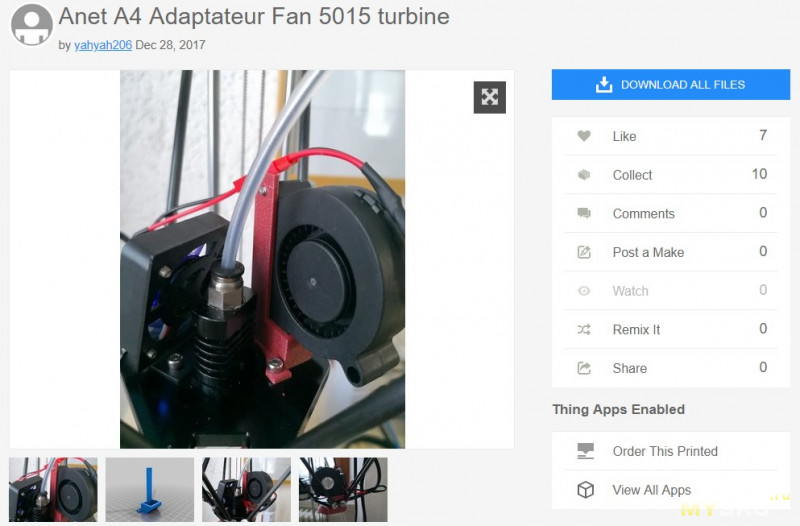

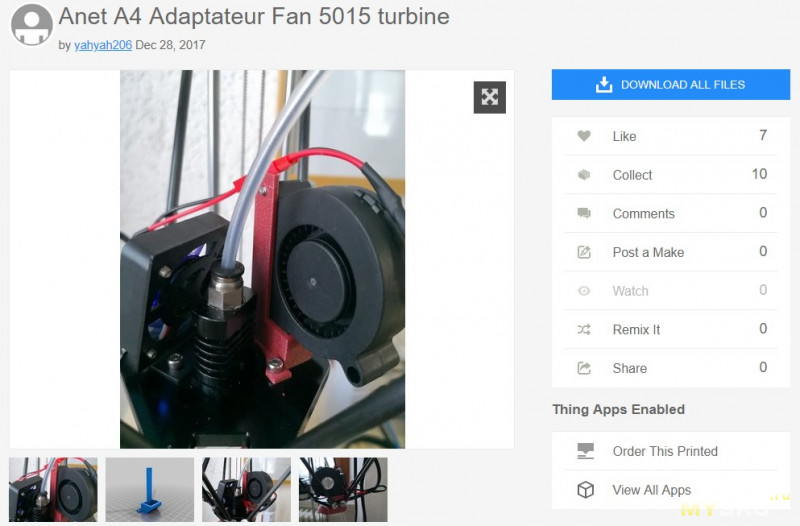

Как и писал во вступлении, принтер оказался довольно удачным и для комфортного использования понадобилось минимум доработок. Как оказалось, штатная турбинка обдува модели ни на что не годится. На высоких скоростях и толстых стенках, АБС начинал плыть, спасибо доброму человеку, который выложил модель крепления под Анетовскую турбину старого образца

У меня были запчасти после переделки А6, вот тут можно купить его за пару долларов.

И прилепить любой круговой обдув под А4, коих уже расплодилось большое количество.

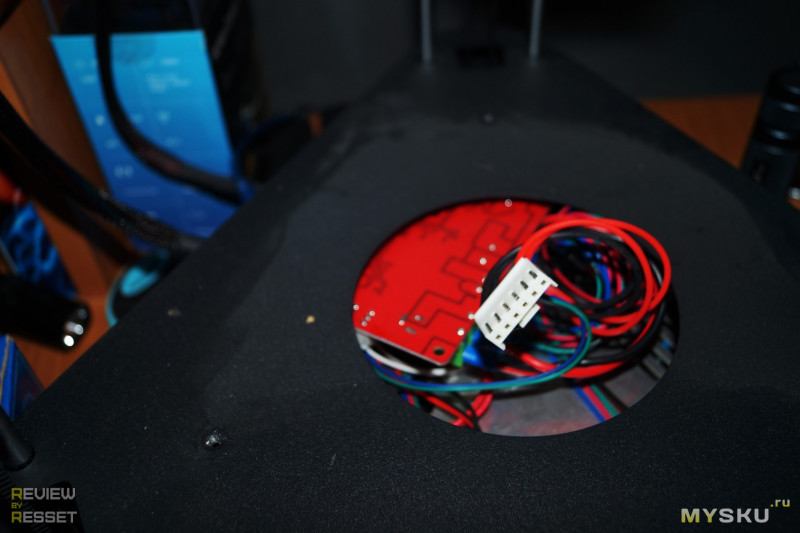

Так же в данной модели стоит корпусной вентилятор, работающий на выдув. А самое большое отверстие, через которое затягивает воздух извне — площадка аккурат под столом, который во время работы греется до 100 градусов при печати АБС.

Во-первых, плата обдувается горячим воздухом.

Во-вторых, поток воздуха проходит через стол, забирая его тепло.

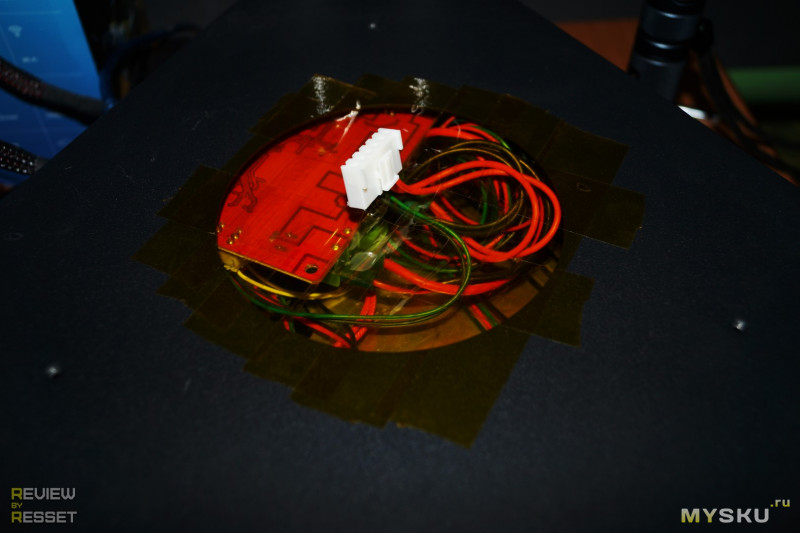

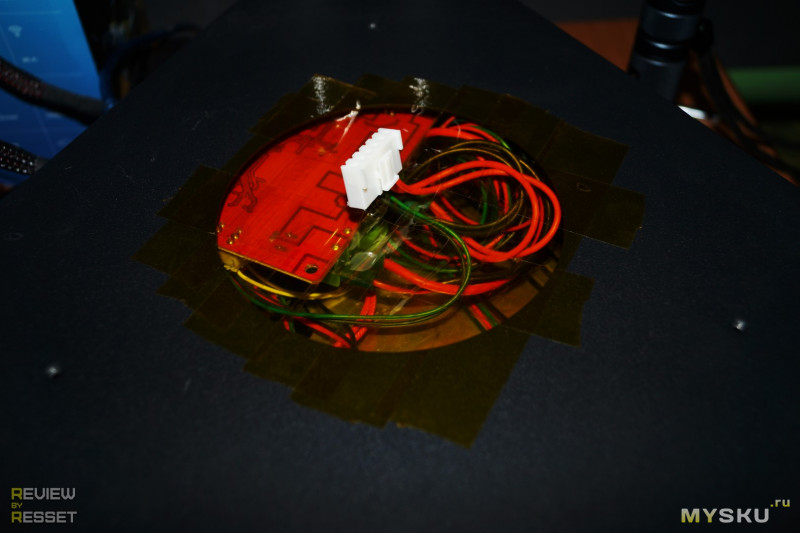

Заделывать дыру стекловолокном было бы слишком, поэтому просто взял каптоновый скотч

И залепил им в несколько заходов. Он довольно липкий и не боится высоких температур. Проблема решена.

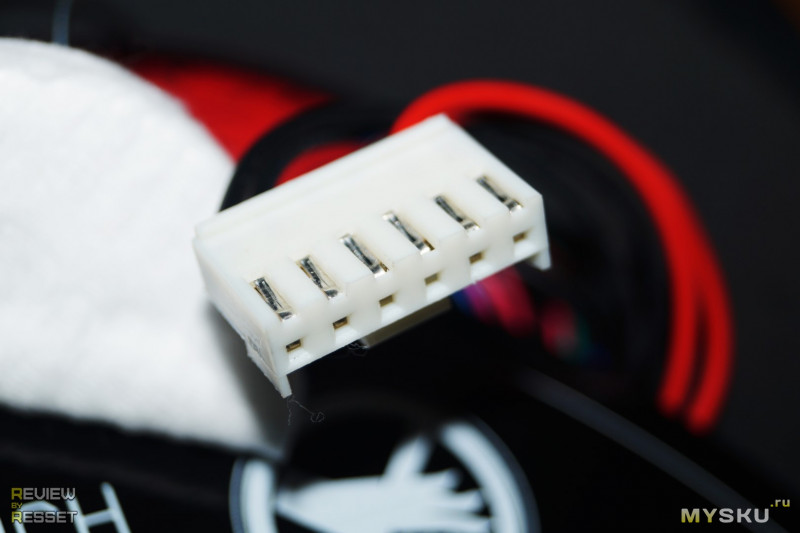

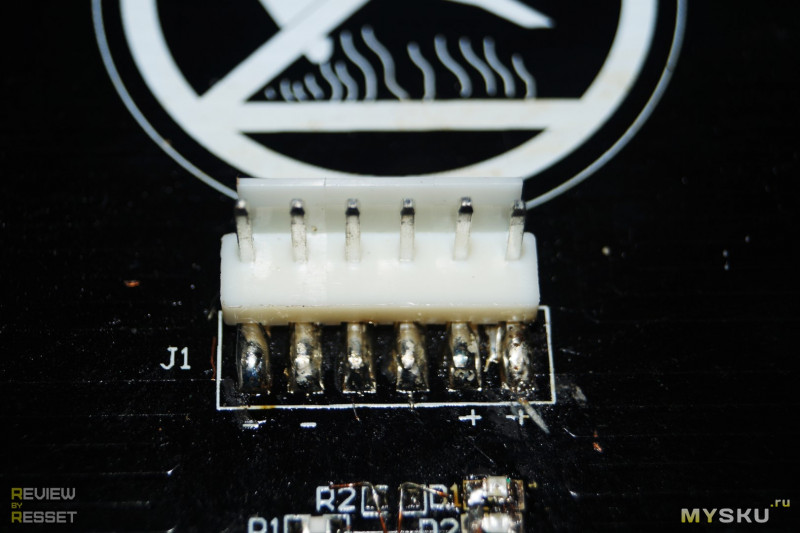

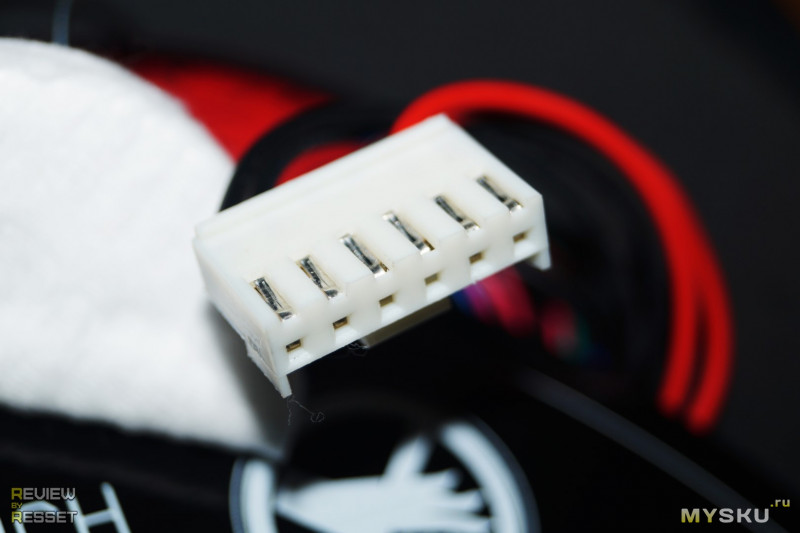

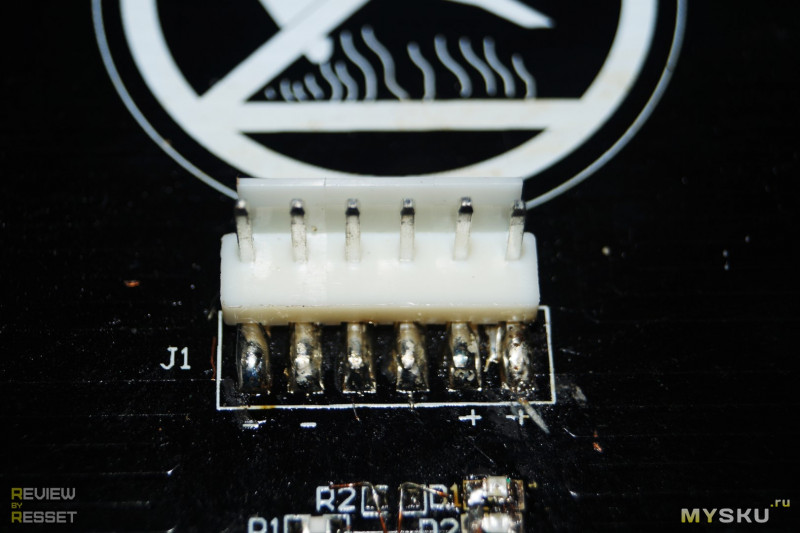

Кстати, контакты не пришлось перепаивать, как в предыдущих моделях. Писал ведь, что проблема в постоянном движении платформы. Пластик размегчается от температуры и гнезда постепенно разбивает.

А мне отвечали «нет, контакты горят потому что токи большие». Что-то тут не горят, странно.

От грелки отказался не потому, что контакты через пол года активного использования выглядят как новые, а потому, что круглые моего размера стоят в 3-4 раза дороже квадратных той же площади. Если подешевеют — обязательно поставлю. Сейчас нет особой нужны, т.к. печатаю PETG на практически холодном столе. Есть конечно минусы у этого материала, но плюсы перевешивают.

Ранее писал насчет автокалибровки, но пока шел датчик, я понял, что она не сильно то нужна — откалибровал вручную один раз и забыл. Направляющих стола нет, деформироваться нечему, винты тоже никто не трогает. У А6 это был еженедельный ритуал )

Ну и хватит наверное, и так что-то планируемые несколько абзацев перетекли в простыню.

Как всегда, буду рад конструктивной критике в комментариях. Всем добра =)

P.S. Долго думал куда кидать, В «Сделай сам» или в «Остальное», решил что больше первое подходит, как и первые посты по настройке и модификации А6. Если не согласны, пишите — исправлю категорию.

Шиться будем на "marlin", который ставится практически на любые платы, поэтому данная тема может заинтересовать не только владельцев A4.

На данный момент это единственный гайд в рунете для данной модели =)

Основное достоинство дельт — неподвижный стол за разумные деньги(те же «кубики» стоят где-то вдвое дороже).

Модель не дрыгается в процессе печати, благодаря чему лучше держится на поверхности. Кто печатал узкие высокие модели на дрыгостолах меня поймут. Так же заметно проще работать с Flex пластиком. Я печатал TPU на А6, но приходилось выбирать низкие толстостенные модели с хорошим заполнением, дабы они не входили в резонанс со столом и не превращались в пизанские башни, хотя чаще они превращались в клубок филамента если вовремя не заметить. С А4 проблемы возникали только с тонкостенными моделями — вершины отклонялись от сопла, из за чего периметры ложились кривовато.

Из минусов — сложность точной настройки при сборке с нуля. Нужно учитывать диаметр рабочей области, длину направляющих, высоту принтера, к тому же концевики как правило ставят вверху и при неправильной настройке можно свернуть термобарьер(были случаи).

Ну и из-за круглого стола не всегда понятно, влезет ли модель необычной формы пока не поместишь ее в слайсер, например, при диаметре стола 200 мм в него влезет квадрат со сторонами 140*140 мм.

Прошивка.

Первым делом решим проблему настройки данной модели, точнее добавим возможность этой самой настройки, т.к. из коробки прошивка закрыта и менять какие-то глобальные параметры нельзя. Оно может и к лучшему, меньше возвратов с формулировкой «оно само сломалось», но есть одна проблема, по крайней мере у меня была — криво настроенный дельта радиус. Этот параметр отвечает за контроль высоты при движении сопла по осям X и Y. Если неправильно подобрать этот параметр, сопло, перемещаясь от краев к центру будет терять или набирать высоту, поэтому данную корректировку еще называют исправлением линзы

По стоку у меня была выпуклая линза, перепад высоты от края к середине составлял 0,2 мм и практически не был заметен при печати небольших моделей, поэтому я подумал о прошивке, но отталкивали сообщения о «кирпичах» и последующем восстановлении с помощью программаторов.

Потом почитал об автокалибровке, которую опять же нельзя реализовать на стоке и решил, что надо попробовать.

Для начала нужно скачать Marlin-1.1.8 и распаковал в корень диска «C». Уже есть 1.1.9, но старые конфиги с ним конфликтуют.

Далее качаем Arduino IDE. Нажимать сюда.

Так же нужно подгрузить платы Anet, чтобы программа увидела наш модуль.

Содержимое архива нужно скопировать по пути «C:\Program Files (x86)\Arduino»

Включаем принтер, входим в папку с прошивкой и ищем файл «Marlin.ino», дважды кликаем, откроется IDE

Далее «Инструменты» — «Плата» — «Anet V1.0»

Так же нужно указать наш порт, скорее всего в выпадающем списке он будет один(тот же что в слайсере).

Я скинул уже отредактированные файлы конфигурации, так что больше ничего менять не нужно. Заливаем скетч.

Главное спокойно пережить 15-20 секунд, в течении которых будет заполняться полоса прогресса

Если в конце процесса в логах увидите эти строки, можно выдыхать — загрузка прошла успешно )

Интерфейс главного экрана несколько изменится.

Так же изменится поведение во время «парковки».

Я постарался подобрать оптимальное значение дельта радиуса, но при желании его всегда можно изменить через меню, как и другие параметры конструкции, например высоту области печати. Кстати, отличное решение — вбиваем один раз в настройках и не переживаем, что слайсер из-за ошибки начнет давить стекло, т.к. принтер не даст опустить сопло ниже минимального уровня. А настройка ограничения диагонали не позволит ПО выламывать направляющие, направляя сопло за пределы области.

Из полезного еще появилась возможность автоматической или ручной калибровки без подключения к ПК

А так же настройки порогов температуры, скоростей, диаметра филамента.

Вообще марлин открывает очень много возможностей подстройки принтера, можно ознакомиться с ними на странице проекта. Кстати, по стоку поддерживается довольно большое количество производителей плат:

Так что если после прочтения кто-то захочет прошить свою модель, вот тут можно скачать последнюю версию, войти в список готовых конфигов и если среди них будет ваша модель, можно смело шить, заменив ими оригинальные файлы. В самом процессе нет ничего страшного, главное быть внимательным.

Дополнительные модификации.

Как и писал во вступлении, принтер оказался довольно удачным и для комфортного использования понадобилось минимум доработок. Как оказалось, штатная турбинка обдува модели ни на что не годится. На высоких скоростях и толстых стенках, АБС начинал плыть, спасибо доброму человеку, который выложил модель крепления под Анетовскую турбину старого образца

У меня были запчасти после переделки А6, вот тут можно купить его за пару долларов.

И прилепить любой круговой обдув под А4, коих уже расплодилось большое количество.

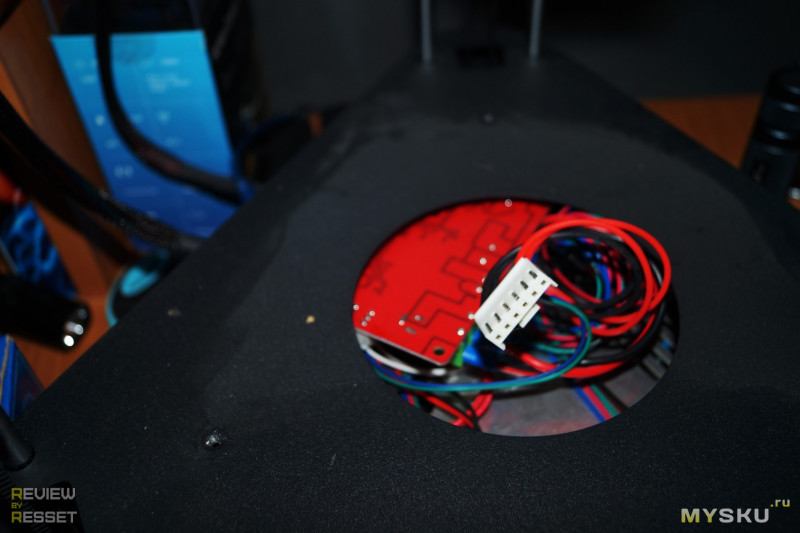

Так же в данной модели стоит корпусной вентилятор, работающий на выдув. А самое большое отверстие, через которое затягивает воздух извне — площадка аккурат под столом, который во время работы греется до 100 градусов при печати АБС.

Во-первых, плата обдувается горячим воздухом.

Во-вторых, поток воздуха проходит через стол, забирая его тепло.

Заделывать дыру стекловолокном было бы слишком, поэтому просто взял каптоновый скотч

И залепил им в несколько заходов. Он довольно липкий и не боится высоких температур. Проблема решена.

Кстати, контакты не пришлось перепаивать, как в предыдущих моделях. Писал ведь, что проблема в постоянном движении платформы. Пластик размегчается от температуры и гнезда постепенно разбивает.

А мне отвечали «нет, контакты горят потому что токи большие». Что-то тут не горят, странно.

От грелки отказался не потому, что контакты через пол года активного использования выглядят как новые, а потому, что круглые моего размера стоят в 3-4 раза дороже квадратных той же площади. Если подешевеют — обязательно поставлю. Сейчас нет особой нужны, т.к. печатаю PETG на практически холодном столе. Есть конечно минусы у этого материала, но плюсы перевешивают.

Ранее писал насчет автокалибровки, но пока шел датчик, я понял, что она не сильно то нужна — откалибровал вручную один раз и забыл. Направляющих стола нет, деформироваться нечему, винты тоже никто не трогает. У А6 это был еженедельный ритуал )

Ну и хватит наверное, и так что-то планируемые несколько абзацев перетекли в простыню.

Как всегда, буду рад конструктивной критике в комментариях. Всем добра =)

P.S. Долго думал куда кидать, В «Сделай сам» или в «Остальное», решил что больше первое подходит, как и первые посты по настройке и модификации А6. Если не согласны, пишите — исправлю категорию.

Самые обсуждаемые обзоры

| +28 |

1908

83

|

| +19 |

1410

28

|

Вот круглое диаметром 200 мм за 12 баксов — https://aliexpress.com/item/item/Kee-Pang-3D-Printer-Platform-Heated-Bed-Build-Surface-Glass-Plate-Ultrabase-Square-Round-Lattice-Gass/32923123179.html :)

Есть даже без двустороннего скотча снизу, я себе такое купил, после того как от оригинального эникубовского сколол кусок покрытия. Сколол снимая с неостывшего стола модель, сам дурак, в общем…

Не то, чтоб меня напрягает подождать 15 минут для нагрева стола до 95 градусов. Но руки чешутся :)

Теперь у меня будет два стола, один на 12В с намертво приклееным стеклом эникубик со сколом (на печать, в принципе, не влияет), другой на 220В со сменным стеклом «а-ля эникубик». Ну и отдельно, наверное, нарежу стекла/зеркал. может быть.

P.S. Главное, чтоб не зачесалось ещё один принтер… То есть оно чешется сделать мелкий (110х110) с термостабилизированной камерой для печати инженерными пластиками, с двумя экструдерами (а лучше toolchange). Но, думаю, оно так и останется в виде зуда, не нужен мне такой принтер.

Однажды профиль не сменил и на таком столе ПЛА стартанул, умаялся отдирать потом это все.

С покрытием, к которому отлично прилипают практически все пластики, не надо ничем мазать, достаточно время от времени протирать его водой или спиртом :) При остывании стола они так же отлично отлипают. Ну и достаточно ровное по сравнению с родным алюминиевым столом :)

Сейчас именно таких (размеры, форма) в продаже уже нет :(

Я даже насечки себе сделал с указателями, в ноль загонял по Z и вручную прокручивал правый винт до нужного уровня )

Вот только проблема — траектория ремня будет проходить через стол :)

Ни чего не проворачивается через ремни. Да под своим весом бывает опускается, но без разницы в каком месте гола, опускается до стола и не перекашивает.

А когда винты были, то такой проблемы вообще не было.

Попробуй сейчас потяни вниз на винте гайку которая не прокручивается. Винт с мотором с места не сдвинутся.

Так висит где-то с недельку. ну может чуть меньше. Без проблем могу начать опускать портал X. Опустятся оба одновременно.

Так что… не надо ни чего выдумывать.

Думал тут будет так же, но судя по внешнему виду, пока беспокоиться не о чем.

это только грубо говоря 2/3 калибровки. Еще карта стола. G31 пресловутая.

Грубо говоря на дельте дальше 160мм в диаметре я не печатаю. Так вот 160 мм окружность у меня по всем возможным углам поворат 160мм. Просто G32 и M306 G0… (для смузи при автолевеленге) ну не сделать этого. И это на стекле.

И уверяю… не спорь. не сказать что гуру, но на дельте и дрыгостоле я собаку съел.

3dtoday.ru/blogs/vasyna/

И занимает это действительно около 5 минут. Калибрую по трем точкам максимально приближенным к винтам регулировки и центральную дельта радиусом подгонял. Делаю 2-3 прогона. Обычно после второго лист бумаги практически во всех точках калибровки одинаково цепляется за сопло, третий контрольный. А дальше можно забыть за эту процедуру если не трогать стол. При этом к рафту не прибегаю, как бывало с А6 когда лень было настраивать стол. Печатаю обычно слоем 0.2 мм, первый 50%. Ложится ровно, без пропусков и утолщений. Возможно не так идеально выходит как это могло бы быть с автокалибровкой по нормальному датчику, но я качеством печати вполне доволен )

Этим ты делаешь только 2/3 нужной калибровки.

Я тоже когда-то на марлине не осилил качественно последний пункт (автокалибровка) и тоже думал что и так пойдет. А потом когда получил sbase и сделал норм автокалибровку…

Это как… как ловить тотже z концевик на дрыгостоле. Я один раз точно отмерил сколько от сопла до bltouch, вбил оффсет и все. И хотя саму калибровку я делаю на дрыгостоле руками (4 винта, куда уж проще), то вот ловить оффсет… да еще когда у тебя термопаста… ни какого интереса когда это можно сделать автоматом и каждый раз не взирая ни на что качественно… разве оно того не стоит? Я вот за что.

Раз в месяц карандашик обновляю на стекле и все

Часто калибрую потому что у А8 рама слабая, увидит её. Да и сам стол малость не по уму сделан.

То есть просто притянуть к столу ближние опоры :)

Со столом я перестал иметь проблемы после этой доработки плюс стекло на столе. Теперь регулировкой занимаюсь только после разборки стола, что бывает очень редко :)

Упорки, не привязанные к основанию, тут ничего не дадут, увы.

Мне кажется так валы и повело — переборщил с натяжкой.

Как я понимаю, почти все так и собирают, потому что так в мануале показано, и ремень поднимается к фиксатору где-то на 5 мм.

А если перевернуть этот Н-профиль так, чтобы средняя пластина крепилась к боковым снизу, а не сверху (и фиксатор, разумеется, прикрутить к ней тоже снизу), то как раз примерно на 5 мм фиксатор и опустится по сравнению с текущим положением :)

Хотя да, там же винты под основной поверхностью. Помню тоже полез, думал быстренько заменю, в итоге час провозился с перестановкой, калибровкой )

И это тоже знаю, и тоже все лень матушка :)

Или его поглощение влаги. По крайней мере так у ПЭТГ от ABS Maker — три раза заказывал у них и все три раза приходил крайне влажный пластик, который приходилось просушивать. Через пару месяцев лежания в пакете с силикагелем он опять становится влажным и его опять нужно просушивать.

Это пластик по своим механическим характеристикам где-то между PLA и ABS. Не такой хрупкий и легкоплавкий как PLA, но до ABS все же не дотягивает по этим характеристикам :)

Зато печатать им сильно проще чем тем же ABS — не нужно так сильно греть стол, не боится сквозняков, межслойное слипание отличное.

Два угла отломились легко, на них даже следа загиба не осталось, как стекло, а два загнулись на 180 градусов без единой трещины :)

Так что обдув не виноват :)

А по поводу обдува тонких стенок — да, вполне возможно. Он вообще считается слоботекучим, для него и рекомендованная скорость печати ниже, чем для ABS или PLA. Так что обдув может еще сильнее понижать текучесть.

Есть хорошие варианты фанерных ботов. Но нужно будет голову включать при выборе и сборке.

Комплектухи тыщ на 18 плюс минус (можно что-то взять подороже). В сборе уже идут 25-30 к. Но за 30к это уже 32 бита и настроенный.

Заказывал тут

Можно было найти и дешевле.

Вот скрин моего техзадания

Неужели китайцы сделали нормальный принтер без косяков?

#define DEFAULT_AXIS_STEPS_PER_UNIT { 100, 100, 100, 100 }

Предполагаю четвертую сотку нужно поменять на 300?

т.е. написать так #define DEFAULT_AXIS_STEPS_PER_UNIT { 100, 100, 100, 300 }

?

про двигатель не понял, в каком корпусе развернуть? Сам двигатель разобрать?

Не, просто установить редуктор, развернув на 180 градусов если есть такая возможность. Или Вы его не сами моделировали?

Да и думаете редуктор позволит сделать подачу более равномерной? А как же быть с неравномерностью прутка? Мне кажется от редуктора сильно много пользы не будет.

У меня лог чистый был, но может он у Вас какие библиотеки подтягивал из другой папки. Для прошивки специально качал чистый, чтобы ничего лишнего не подхватить.

Hardware закачал в соответствующую папку, исходники — в специально существующем для всех моих проектах разделе documents/Arduino, год не работал с IDE, тк перешёл на Python, но весь софт до этого компилируемый, обрабатывался без ошибок. Более того — перекомпелировал пару своих проектов без проблем.

Полез в перепрошивку из-за того, что не получается откалибровать — то на одной, то на другой оси нет реакции на концевик верхний и принтер колбасит… Думал даже просто пошаговую программу писать — проверять срабатывание концевиков.

; filament change

G1 X90 E-50 F3000

M84 S3600

G91

G92 0

G1 Z50 F3000

M0

G1 E10 F100

G4 S5

G1 Z0 F3000

G90

G92 E0

M117 Layer 36 Z = 7.200

Концевик в корпусе слепить не проблема а вот куда его прицепить ума не приложу.

Возможно, кто подскажет как это решить?

Прошивку установил, как в статье. На забугорных форумах советуют проверить соединения с платой — проверил, все нормально.

Если посылать домой через меню принтера эффект такой же?